ПРАКТИЧЕСКАЯ РАБОТА 3 «ВЫБОР И РАСЧЕТ ПОСАДОК»

Лабораторные работы

docx

технология

Взрослым

22.02.2018

I. Цель практической работы: ознакомиться с методикой расчета и выбора посадок с натягом

II. Задачи практической работы: выполнить расчет предельных натягов, подобрать посадку

III. Образовательные результаты:

уметь:

- применять требования нормативных документов к основным видам продукции (услуг) и процессов;

- оформлять технологическую и техническую документацию в соответствии с действующей нормативной базой;

- использовать в профессиональной деятельности документацию систем качества;

знать:

- задачи стандартизации, ее экономическую эффективность;

- формы подтверждения качества

Практическая работа 3.docx

ПРАКТИЧЕСКАЯ РАБОТА 3

«ВЫБОР И РАСЧЕТ ПОСАДОК»

I. Цель практической работы: ознакомиться с методикой расчета и выбора

посадок с натягом

II. Задачи практической работы: выполнить расчет предельных натягов,

подобрать посадку

III. Образовательные результаты:

уметь:

применять требования нормативных документов к основным видам

продукции (услуг) и процессов;

оформлять технологическую и техническую

документацию в

соответствии с действующей нормативной базой;

использовать в профессиональной деятельности документацию систем

качества;

знать:

задачи стандартизации, ее экономическую эффективность;

формы подтверждения качества

IV. Количество часов: 2 часа

V. Методические рекомендации по выполнению практической работы,

калькуляторы, таблицы

Теоретическое обоснование

VI.

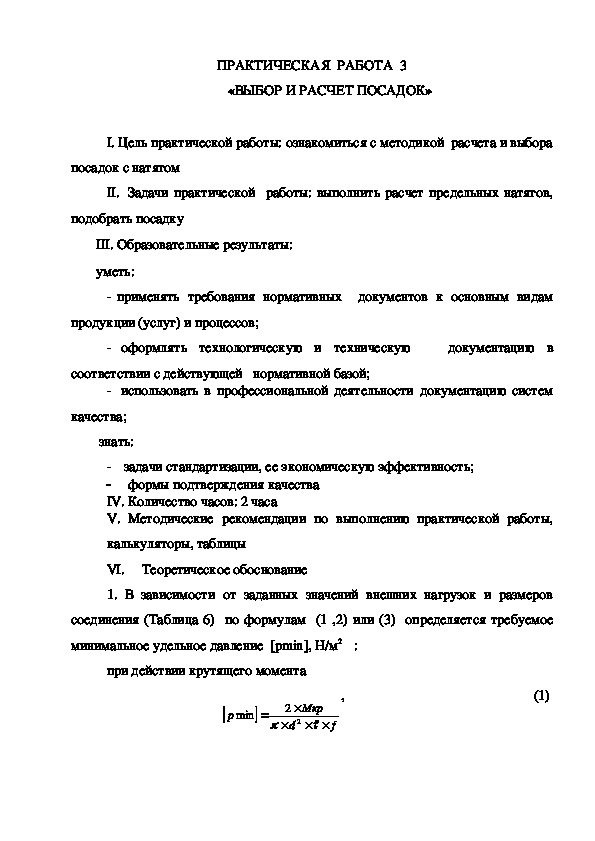

1. В зависимости от заданных значений внешних нагрузок и размеров

соединения (Таблица 6) по формулам (1 ,2) или (3) определяется требуемое

минимальное удельное давление [рmin], Н/м2 :

при действии крутящего момента

p

min

Мкр

2

2

d

f

, (1) при действии продольной осевой силы

p

min

R

d

ос

,

f

(2)

при одновременном действии крутящего момента и продольной осевой

силы:

p

min

2

Roc

Мкр

2

d

f

,

d

2

(3)

где

Rос продольная осевая сила, Н;

Мкр крутящий момент, Нм;

l длина контакта сопрягаемых деталей, м;

f коэффициент трения.

Таблица 1 Значения коэффициента трения

Материал сопрягаемых деталей

Коэффициент трения

сталь – сталь

сталь – чугун

сталь – латунь

сталь – пластмассы

0,06 0,13

0,07 0,12

0,05 0,10

0,15 0,25

Для стальных и чугунных деталей часто принимают f = 0,14

2. По полученным значениям определяется необходимая величина

наименьшего расчётного натяга Nmin по формуле (4). N

'

min

p

min

d

C

1

E

1

C

E

2

2

;

(4)

где

Е1 модуль упругости материала вала , Н/м2 ;

Е2 –модуль упругости материала отверстия , Н/м2 ;

С1 – коэффициент Ляме. для вала;

С2 – коэффициент Ляме.для отверстия.

Числовые значения параметров определяются по таблицам 2 и 3.

Таблица 2 Значение коэффициентов Е и для некоторых материалов

Материал

Е, Н/м2

Сталь и стальное литьё

Чугунное литьё

Латунь

Пластмассы

(1,96 2)∙1011

(0,74 1,05)∙1011

0,78 1011

(0,005 0,35)∙ 1011

0,3

0,25

0,38

0,38

1,2 коэффициенты Пуассона определяются по таблице 2.

Таблица 3 Значение величин С1 и С2

d1/d

d /d2

0

0,1

0,2

0,3

0,4

0,5

1 =

С1

0,70

0,72

0,78

0,89

1,08

1,37

2 = 0,3

С2

1,3

1,32

1,38

1,49

1,68

1,98

2 = 0,25

1 =

С1

0,75

0,77

0,83

0,95

1,13

1,42

С2

1,25

1,27

1,33

1,45

1,63

1,92 0,6

0,7

0,8

0,9

1,83

2,62

4,25

9,23

2,43

3,22

4,85

9,83

1,88

2,67

4,30

9,28

2,37

3,17

4,80

9,78

Для сплошного вала (d1 = 0) : С1 = 1 – 1;

для массивного корпуса (d 8) : С2 = 1 + 2.

3. Определяется с учётом поправок величина минимального допустимого

натяга Nmin по формуле (5).

[Nmin] = Nmin + m ,

(5)

где

m – поправка, учитывающая смятие неровностей ,рассчитывается по формуле

(6).

m = 1,2∙(Rz1 + Rz2) 5∙( Ra1 + Ra2),

(6)

где

Rz1 высота неровностей профиля по десяти точкам для вала;

Ra1 – среднее арифметическое отклонение профиля для вала ;

Rz2 высота неровностей профиля по десяти точкам для отверстия;

Ra2 среднее арифметическое отклонение профиля для отверстия. .

4. Определяется максимальное допускаемое удельное давление [рmах], при

котором отсутствует пластическая деформация на контактных поверхностях

деталей. В качестве [рmах] берется наименьшее из двух значений: p

1

58,0

Т

1

1

2

d

1

d

, (7)

, (8)

p

2

58,0

Т

2

1

d

d

2

2

где

d1 внутренний диаметр вала;

d2 наружный диаметр отверстия ;

Т1 предел текучести материала вала;

Т2 предел текучести материала отверстия.

5. По формуле (9) определяется величина наибольшего расчетного

натяга.

N

'

max

p

max

d

1

C

E

1

C

E

2

2

,

(9)

6. Определяется с учетом поправок величина наибольшего натяга по

формуле (10).

Nmax = Nmax (уд + m) (10)

где

уд коэффициент увеличения удельного давления у торцов охватывающей

детали, уд = 0,97.

7.Подобрать поля допусков для отверстия и вала в системе отверстия по

таблицам 4 и 5. Условия подбора посадки:

а) Nmax [Nmax] б) Nmin > [Nmin]

Таблица 4 Допуски для размеров

Интервалы

размеров, мм

Значение допуска для квалитетов, мкм

До 3

Св. 3 до 6

Св. 6 до 10

Св. 10 до 18

Св. 18 до 30

Св. 30 до 50

Св. 50 до 80

Св. 80 до 120

Св. 120 до 180

Св. 180 до 250

Св. 250 до 315

Св. 315 до 400

Св. 400 до 500

5

4

5

6

8

9

11

13

15

18

20

23

25

27

6

6

8

9

11

13

16

19

22

25

29

32

36

40

7

10

12

15

18

21

25

30

35

40

46

52

57

63

8

14

18

22

27

33

39

46

54

63

72

81

89

97

9

25

30

36

43

52

62

74

87

100

115

130

140

155

10

40

48

58

70

84

100

120

140

160

185

210

230

250

11

60

75

90

110

130

160

190

220

250

290

320

360

400

12

100

120

150

180

210

250

300

350

400

460

520

570

630

13

140

180

220

270

330

390

460

540

630

720

810

890

970 Таблица 5 Значения основных отклонений

Интервалы

размеров, мм

Нижнее отклонение вала +еi для всех квалитетов, мкм

До 3

Св. 3 до 6

Св. 6 до 10

Св. 10 до 14

Св. 14 до 18

Св. 18 до 24

Св. 24 до 30

Св. 30 до 40

Св. 40 до 50

Св. 50 до 65

Св. 65 до 80

Св. 80 до 100

Св. 100 до 120

Св. 120 до 140

Св. 140 до 160

Св. 160 до 180

Св. 180 до 200

Св. 200 до 225

Св. 225 до 250

Св. 250 до 280

Св. 280 до 315

Св. 315 до 355

Св. 355 до 400

Св. 400 до 450

Св. 450 до 500

n

p

г

4

8

10

12

12

15

15

17

17

20

20

23

23

27

27

27

31

31

31

34

34

37

37

40

40

6

12

15

18

18

22

22

26

26

32

32

37

37

43

43

43

50

50

50

56

56

62

62

68

68

10

15

19

23

23

28

28

34

34

41

43

51

54

63

65

68

77

80

84

94

98

108

114

126

132

s

14

19

23

28

28

35

35

43

43

53

59

71

79

92

100

108

122

130

140

158

170

190

208

232

252

t

–

–

–

41

48

54

66

75

91

104

122

134

146

166

180

196

218

240

268

294

330

360

u

v

x

18

23

28

33

33

41

48

60

70

87

102

124

144

170

190

210

236

258

284

315

350

390

435

490

540

—

39

47

55

68

81

102

120

146

172

202

228

252

284

310

340

385

425

475

530

595

660

20

28

34

40

45

54

64

80

97

122

146

178

210

248

280

310

350

385

425

475

525

590

660

740

820

y

–

63

75

94

114

144

174

214

254

300

340

380

425

470

520

580

650

730

820

920

1000

z

26

35

42

50

60

73

88

112

136

172

210

258

310

365

415

465

520

575

640

710

790

900

1000

1100

1250

VII. Задание

По заданным параметрам (таблица 6)рассчитать предельные натяги и

подобрать посадку. Рассчитать выбранную посадку , построить схему

расположения полей допусков.

VIII. Рассчитать выбранную посадку:

1. Определить систему соединения.

2. Установить номинальный размер соединения.

D = d =

3. Определить допуски квалитетов.

ТD = IТ = Тd = IТ =

4. Определить предельные отклонения.

ES =

ЕI =

еs =

еi =

5. Рассчитать предельные размеры .

Dmax = D + ES

Dmin = D + EI

dmax = d + еs

dmin = d + ei

6 Построить схему расположения полей допусков.

7 Рассчитать параметры посадки.

Nmin = еi ЕS

Nmax = еs – ЕI

ТN = Nmax – Nmin

8. Рассчитать максимальное удельное давление.

P

max

m

CECd

max

N

1

1

2

E

2

9. Рассчитать необходимое усилие (Н) при запрессовке собираемых

деталей.

Rn = fn рmах

π d l ,

где

fn коэффициент трения при запрессовке,

fn = (1,15 1,2) f .

IX. Перечень вопросов для самопроверки:

1. Что называется системой допусков и посадок?

2. Для чего предназначена система? 3. Что такое квалитет?

4. Какие квалитеты применяются для сопрягаемых поверхностей?

5. Как находится по таблице основное отклонение отверстия (вала)? Таблица 6 Данные для расчета

№

d, м

d1, м

d2, м

l, м

55∙103

20∙103

20∙103

80∙103

220∙103

40∙103

50∙103

80∙103

40∙103

50∙103

80∙103

40∙103

100∙103

200∙103

35∙103

40∙103

80∙103

200∙103

50∙103

40∙103

110∙103

40∙103

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

Продолжение таблицы 6

40∙103

60∙103

50∙103

25∙103

25∙103

30∙103

80∙103

40∙103

10∙103

150∙103

240∙103

120∙103

80∙103

150∙103

80∙103

80∙103

160∙103

60∙103

240∙103

240∙103

80∙103

85∙103

220∙103

270∙103

80∙103

100∙103

120∙103

100∙103

120∙103

100∙103

60∙103

75∙103

140∙103

60∙103

75∙103

160∙103

60∙103

50∙103

100∙103

35∙103

35∙103

80∙103

100∙103

70∙103

60∙103

100∙103

120∙103

Мкр,

Нм

1200

350

1800

185

250

275

250

80

8

18

18

16

1550

1200

Rоc, Н

T1, Па

T2, Па

Ra1, м

Ra2, м

Материал

294∙106

314∙106

274∙106

353∙106

317∙106

317∙106

353∙106

333∙106

353∙106

274∙106

317∙106

353∙106

294∙106

343∙106

294∙106

353∙106

294∙106

314∙106

274∙106

294∙106

392∙106

314∙106

353∙106

317∙106

317∙106

353∙106

333∙106

356∙106

256∙106

392∙106

294∙106

333∙106

353∙106

294∙106

353∙106

294∙106

392∙106

314∙106

20∙103

16∙103

60∙103

22∙103

5∙103

4∙103

6∙103

3∙103

20∙103

16∙103

2,5∙106

2,5∙106

3,2∙106

2,5∙106

3,2∙106

2,5∙106

2,5∙106

2,5∙106

6,3∙106

6,3∙106

2,5∙106

6,3∙106

6,3∙106

2,5∙106

3,2∙106

3,2∙106

6,3∙106

3,2∙106

6,3∙106

3,2∙106

2,5∙106

2,5∙106

3,2∙106

3,2∙106

сталь30

латунь

сталь35

сталь45

сталь35

сталь35

сталь45

сталь40

сталь45

сталь45

латунь

сталь30

сталь40

сталь45

сталь30

сталь45

сталь30

латунь

сталь35

сталь30

сталь35

чугун

сталь45

сталь35

сталь35

сталь45

сталь40

сталь45

чугун

сталь35

сталь45

сталь30

латунь

сталь30

сталь45

сталь30

сталь35

чугун 20

21

22

23

24

25

26

27

28

29

30

60∙103

40∙103

20∙103

40∙103

80∙103

40∙103

80∙103

10∙103

30∙103

100∙103

200∙103

60∙103

120∙103

200∙103

100∙103

200∙103

50∙103

200∙103

120∙103

100∙103

140∙103

80∙103

150∙103

150∙103

40∙103

300∙103

120∙103

70∙103

30∙103

160∙103

50∙103

80∙103

100∙103

40∙103

30∙103

100∙103

200∙103

70∙103

180∙103

350

1800

185

250

275

250

80

8

18

18

60∙103

22∙103

5∙103

4∙103

6∙103

353∙106

317∙106

317∙106

353∙106

333∙106

353∙106

274∙106

353∙106

317∙106

317∙106

353∙106

333∙106

356∙106

356∙106

317∙106

392∙106

2,5∙106

2,5∙106

2,5∙106

2,5∙106

6,3∙106

6,3∙106

2,5∙106

6,3∙106

6,3∙106

2,5∙106

353∙106

294∙106

3,2∙106

3,2∙106

294∙106

343∙106

333∙106

353∙106

6,3∙106

6,3∙106

сталь45

сгаль35

сталь35

сталь45

сталь40

сталь45

сталь45

латунь

сталь30

сталь40

сталь45

сталь45

сталь35

сталь35

сталь45

сталь40

сталь45

чугун

сталь35

сталь45

сталь30

латунь

Материалы на данной страницы взяты из открытых истончиков либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.

22.02.2018

Посмотрите также:

© ООО «Знанио»

С вами с 2009 года.

![]()

О портале