СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

|

|

Введение |

3 |

|

1 |

Технологическая часть |

6 |

|

1.1 |

Характеристика сырья и выпускаемой продукции |

6 |

|

1.2 |

Исследования биологических свойств амарантового масла |

11 |

|

1.3 |

Определение ожидаемых выходов продукции и отходов производства |

16 |

|

1.4 |

Обоснование и выбор технологической схемы |

21 |

|

1.5 |

Технологическая схема производства продукции |

23 |

|

2 |

Подбор и расчет оборудования |

24 |

|

2.1 |

Расчет основного технологического оборудования |

30 |

|

2.2 |

Расчет вспомогательного оборудования |

33 |

|

2.3 |

Подбор оборудования (сводная таблица) |

35 |

|

3 |

Описание технологической схемы |

35 |

|

4 |

Контроль производства |

36 |

|

5 |

Охрана труда. Экологическая характеристика производства |

40 |

|

|

Заключение |

44 |

|

|

Список литературы |

45 |

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Масло жировая промышленность - одна их ведущих отраслей пищевой промышленности страны. Растительные масла и продукты на их основе в последние годы стали базовыми в структуре питания населения России.

Масложировую продукцию в России производят 77 крупных специализированных предприятий и около 1300 (12% мощностей) малых цехов и мелких производств. [18].

Однако отрасль, являясь частью агропромышленного комплекса России, обеспечивает менее ½ потребности страны в растительном масле и продуктах, вырабатываемых на его основе.

Растительные масла являются одним из основных компонентов пищевого рациона. И здесь наиболее важным является не столько их энергетическая ценность, сколько состав и соотношение насыщенных и полиненасыщенных жирных кислот.

Растение под названием «амарант» известно человечеству на протяжении восьми тысяч лет. Оно приобрело широкую популярность как зерновая культура. Амарант еще известен как «щерица».

Самое лучшее и качественное масло получают с помощью холодного отжима масла из амарантовых семян.

Но при прессовом способе в масло переходят все сопутствующие вещества, в том числе нежелательные примеси. Процесс очистки жиров от примесей называется рафинацией [19].

Рафинация позволяет повысить качественные показатели масла, в результате чего становится возможным перевести некоторые из них из ряда технических и даже токсичных в разряд пищевых.

Нерафинированное масло амаранта особенно холодного прессования, содержит большое количество примесей, содержание которых не позволяет использовать его для приготовления лекарственных и косметических препаратов. Поэтому для очистки амарантового масла применяется метод низкотемпературной физической рафинации масел.

При рафинации из масла выводятся фосфоросодержащие вещества, гликолипиды, свободные жирные кислоты, не менее 90 % восков и воскоподобных веществ, не менее 50% красящих веществ и до 30 % неомыляемых веществ [19].

Актуальность темы. Амарантовое масло - жирное масло, получаемое путем переработки семян растения - амаранта из семейства амарантовых. Полезные свойства амарантового масла обусловлены его уникальным составом и содержанием природного оксиданта сквалена. Для сохранения биологических свойств амарантового масла проводят холодную рафинацию.

Отличительной

особенностью этого способа является проведение процесса рафинации масла, при

температурах не более 20оС, что позволяет исключить окислительную

порчу масла, тем самым обеспечивает его высокое качество при хранении.

Отличительной

особенностью этого способа является проведение процесса рафинации масла, при

температурах не более 20оС, что позволяет исключить окислительную

порчу масла, тем самым обеспечивает его высокое качество при хранении.

Целью дипломной работы является разработка линии холодной рафинации, перерабатывающей 2 т в сутки амарантового масла с исследованием биологических свойств масла для сохранения состава и соотношения насыщенных и полиненасыщенных жирных кислот.

Для достижения цели необходимо решить следующие задачи:

-изучить характеристики продукта, показатели качества, сырье, применяемое для переработки;

-разработать наиболее оптимальную технологическую схему рафинации;

-подобрать современное высокоэффективное технологическое оборудование;

- рассчитать необходимое количество оборудования и осуществить компоновку выбранного оборудования в технологическую линию (технологическая схема)

-

провести контроль показателей качества готовой продукции;

-

провести контроль показателей качества готовой продукции;

- провести анализ разрабатываемой линии холодной рафинации по производству амарантового масла с точки зрения техники безопасности и охраны труда, а также возможного негативного воздействия на окружающую среду.

1

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Характеристика сырья и выпускаемой продукции

Рафинация объединяет ряд важнейших технологических процессов обработки жиров (масел) с целью удаления из них примесей и тех сопутствующих веществ, которые снижают качество и технологические свойства. Рафинация позволяет повысить качественные показатели масла.

В разрабатываемой линии холодной рафинации сырьем является сырое прессовое масло амаранта с кислотным числом 2,5 мг КОН

Амарантовое масло получают из семян амаранта. Амарант –травянистое растения, которые разводят как ценное зерновое и лекарственное растение.

Одно из основных преимуществ семян амаранта как сырья для промышленной переработки перед другими культурами состоит в высоком содержании легкоусвояемого белка (16-20%) со сбалансированным соотношением аминокислот и масла (6-10%) с высокой концентрацией ненасыщенных жирных кислот, содержащего биологически активные компоненты: жирорастворимые витамины, фитостеролы, антиоксиданты, сквален. Масло амаранта является источником полиненасыщенных жирных кислот и витамина Е. [20].

Масло амаранта имеет нежный ореховый вкус, что позволяет использовать его в кулинарии. По органолептическим показателям амарантовое масло должно соответствовать требованиям, предоставленным в таблице 1.1.

Таблица 1.1- Органолептические показатели амарантового масла

|

Наименование показателя |

Норма |

Методы испытаний |

|

1 Прозрачность |

После отстаивания масло над отстоем должно быть прозрачным |

По ГОСТ 5472 |

|

2 Запах и вкус |

Запах и вкус соответствует амарантовому маслу без посторонних запахов и привкуса |

По ГОСТ 5472 и органолептически |

|

3 Цвет |

Желтый разной интенсивности |

По ГОСТ 5472 |

[3, с.5]

Вспомогательными

материалами в линии холодной рафинации служат умягченная вода, раствор

каустической соды концентрацией 42 %, раствор поваренной соли концентрацией 10

%, раствор лимонной кислоты концентрацией 0,1 %.

Вспомогательными

материалами в линии холодной рафинации служат умягченная вода, раствор

каустической соды концентрацией 42 %, раствор поваренной соли концентрацией 10

%, раствор лимонной кислоты концентрацией 0,1 %.

При рафинации жиров для удаления свободных жирных кислот применяют растворы гидроксида натрия. Раствор готовят из гидроксида натрия (товарное название - каустическая сода). Химическая формула NаОН, молекулярная масса 40,1. Гидроксид натрия характеризуется высокой реакционной способностью и агрессивностью. При взаимодействии со свободными жирными кислотами образует натриевые соли жирных кислот, называемые мылами. Едкий натр выпускают нескольких марок и сортов в твердом и жидком виде. Твердый продукт - белая непрозрачная масса, содержащая 96 - 98 % NаОН, упакованная в железные барабаны массой до 200 кг. Жидкий едкий натр поступает в железнодорожных цистернах в виде концентрированных растворов, содержащих 42-43 % NаОН. Аналитические данные паспортно-едкого натра технического гранулированного представлены в таблице 1.2

Таблица 1.2-Аналитические данные паспортно-едкого натра технического

гранулированного

|

Наименование показателей |

Норма для марки и сорта |

||

|

Марка ГР |

Марка ГД |

||

|

Высший сорт |

Первый сорт |

|

|

|

ОКП 2132110620 |

2132110630 |

2132120700 |

|

|

Внешний вид |

гранулы сферической или полусферической формы, белого цвета, допускается окраска |

||

|

Массовая доля едкого натра (гидроксида натрия), % не менее |

98,8 |

98,5 |

94,5 |

|

Массовая доля углекислого натрия, % не более |

0,6 |

1,0 |

2,7 |

|

Массовая доля хлористого натрия, % не более |

0,01 |

0,01 |

2,2 |

|

Массовая доля сульфата натрия, не более

|

0,005 |

0,005 |

0,1 |

|

Продолжение таблицы 1.2

|

|||

|

1 |

2 |

3 |

4 |

|

Массовая доля железа в пересчете, % гидроксид железа не более |

0,002 |

0,004 |

0,03 |

|

Массовая доля ртути (Нд), %, не более |

0,0001 |

0,0001 |

_ |

[4, с 2]

Для

промывки нейтрализованного масла и растворения химических реагентов используют

умягченную воду или конденсат.

Для

промывки нейтрализованного масла и растворения химических реагентов используют

умягченную воду или конденсат.

Чистая вода – жидкость без цвета, вкуса и запаха. Важным технологическим показателем воды является её жесткость, которая зависит от количества растворенных в ней солей калия и магния. Жесткость воды измеряется в миллиграмм-эквивалентах на 1 л и (мг-экв/л) или в условных единицах градусах жесткости.

Вода жесткостью мене 4 мг-экв/л условно считается мягкой, от 4 до 8 мг-экв/л – средней жесткости и выше 12 мг-экв/л – очень жесткой. Дождевая и снеговая, а также дистиллированная вода (конденсат) не содержат солей жесткости и относятся к очень мягкой воде [5, с.7].

Соли кальция и магния содержащиеся в жесткой воде, с жирными кислотами могут образовывать мыла, которые трудно удаляются и затрудняют процесс гидратации. Кроме того, из-за своей липкости эти соли оседают на греющие поверхности аппаратуры, ухудшают условия их работы и затрудняют очистку. Для предупреждения этого при рафинации жиров необходимо применять мягкую воду, лучше всего конденсат или умягченную с жесткостью не выше 1 мг-экв/л. Органолептические и физико-химические показатели питьевой воды представлены в таблице 1.3

Таблица 1.3-Органолептические и физико-химические показатели питьевой

воды (ГОСТ 2874-82 Вода питьевая. Гигиенические требования)

|

Наименование показателя

|

Величины |

|

Запах при 0С и при нагревании до 60 0С, баллы не более |

2 |

|

Вкус и привкус при 20 0С, баллы, не более |

2 |

|

Цветность, градусы, не более |

20 |

|

Мутность по стандартной шкале, мг/дм3 , не более |

1,5 |

|

Продолжение таблицы 1.3 |

|

|

1 |

2 |

|

Число микроорганизмов в 1 см3 воды, не более |

100 |

|

Водородный показатель, рН |

6,0-9,0 |

|

Жесткость, мг/экв-л, не более |

7,0 |

|

Содержание оксидов железа, мг/кг |

100 |

|

Мышьяк, мг/ дм3 , не более |

0,05 |

|

Сухой остаток, мг/ дм3 |

1000 |

|

Хлориды, мг/ дм3 , не более |

350 |

|

Содержание масел и нефтепродуктов, мг/кг, не более. Согласно ГОСТ 2874-82 контролируется бактериологические, органолептические и токсические вещества вод |

0,3 |

[5, с. 7]

Конденсат

или умягченную воду необходимо применять как при подготовке растворов щелочи и

лимонной кислоты, так при промывке жиров после щелочной рафинации. Умягченную воду получают при специальной химической

обработке, в результате которой из нее удаляется большая часть солей жесткости. Вода не

должна содержать кальциевых и магниевых солей, железа и других металлов, хлора

и других примесей. Вода не должна содержать бактериальных загрязнений [5, с. 7]

Конденсат

или умягченную воду необходимо применять как при подготовке растворов щелочи и

лимонной кислоты, так при промывке жиров после щелочной рафинации. Умягченную воду получают при специальной химической

обработке, в результате которой из нее удаляется большая часть солей жесткости. Вода не

должна содержать кальциевых и магниевых солей, железа и других металлов, хлора

и других примесей. Вода не должна содержать бактериальных загрязнений [5, с. 7]

Характеристика лимонной кислоты (ГОСТ 908-2004 Кислота лимонная. Технические условия).

Лимонная кислота добавляется на стадии нейтрализации масла с целью удаления остатков мыла и связывания ионов металлов в масле. Лимонная кислота (2-гидрокси-1,2,3-пропантрикарбоновая кислота, 3-гидрокси-3-карбоксипентандиовая) (C6H8O7) — трёхосновная карбоновая кислота. Кристаллическое вещество белого цвета, температура плавления 153 °C. Хорошо растворима в воде, в этиловом спирте, малорастворима в диэтиловом эфире. Органолептические показатели лимонной кислоты должны соответствовать требованиям, указанным в таблице 1.4

Таблица 1.4-Органолептические показатели лимонной кислоты

|

Наименование показателя |

Характеристика |

|

Внешний вид и цвет |

Бесцветные кристаллы или белый порошок без комков |

|

Вкус |

Кислый, без постороннего привкуса |

|

Запах |

Отсутствие запаха |

|

Продолжение таблицы 1.4 |

|

|

1 |

2 |

|

Структура |

Сыпучая и сухая, на ощупь не липкая |

|

Механические примеси |

Не допускаются |

[7, с. 3]

Так как отделение нейтрализованного амарантового масла от осадка проводят при температуре 15-25°С, то в качестве водного раствора гидратирующего агента используют раствор хлорида натрия концентрацией 8-10 %. [16, с. 35] (ГОСТ Р 51574-2000 Соль поваренная. Технические условия)

Поваренная соль содержит

99,7 % хлорида натрия, нерастворимых в воде веществ не более 0,03 % и влаги не

более 0,1 %. Соль должна быть чистого белого цвета и не иметь постороннего запаха.

Раствор соли (10 -%) не должен иметь постороннего вкуса.

Поваренная соль содержит

99,7 % хлорида натрия, нерастворимых в воде веществ не более 0,03 % и влаги не

более 0,1 %. Соль должна быть чистого белого цвета и не иметь постороннего запаха.

Раствор соли (10 -%) не должен иметь постороннего вкуса.

В масле семян амаранта растворены высокоплавкие воскообразные вещества, содержание которых достигает 0,40-1,7 % [21]

Восковые вещества при охлаждении образуют в масле тонкую и очень устойчивую суспензию кристаллов, так называемую «сетку», обуславливающую степень прозрачности масла. «Сетка» значительно ухудшает товарный вид готового продукта. Для удаления восковых веществ применяется метод вымораживания с последующей фильтрацией.

Воскообразные вещества имеют такую структуру, которая быстро закрывает поры фильтрующей ткани, затрудняя процесс. Для предупреждения быстрого забивания фильтрующей поверхности в масло добавляют 01 – 0,5 % пористого фильтрующего порошка.

В линии холодной рафинации используется фильтровальный порошок Deco FILTR.

Фильтрованный порошок (кизельгур) Deco FILTR – тонкодисперсный высокопористый диоксид кремния, получаемый в результате химической и термической активации осадочной породы – диатомита, трепела, опок. Представляет собой легковесный порошок белого или розового цвета.

Преимущества фильтровального порошка Deco FILTR перед другими аналогами:

- уникальная структура;

- химическая инертность;

- низкая объемная плотность;

- высокая адсорбционная емкость.

Характеристика фильтрованного порошка Deco FILTR представлена в таблице 1.5

Таблица

1.5-Характеристика фильтрованного порошка Deco

FILTR

Таблица

1.5-Характеристика фильтрованного порошка Deco

FILTR

|

Название показателей

|

Показатель |

|

Внешний вид |

порошок |

|

Цвет |

серо-желтый |

|

Гранулометрический анализ |

|

|

+150 меш, % |

0,2 |

|

+325 меш, % |

7,7 |

|

рН |

7,0 |

|

Средний размер частиц, мкм |

13 |

|

Проницаемость, дарси |

0,035 |

|

Насыпная плотность, г/л |

380 |

[6, с. 5]

1.2 Исследования биологических свойств амарантового масла

Амарантовое масло может храниться в холодильнике не дольше одного месяца. При дальнейшем хранении в амарантовом масле протекают окислительные процессы в результате, которого ухудшают органолептические показатели масла и повышается кислотное число масла. Для улучшения качественных показателей масла проводят щелочную нейтрализацию при 55-60 оС.

В процессе нагревания жирные кислоты амарантового масла полимеризуются и теряют большую часть своих целебных свойств.

Но так как масло амаранта является уникальным по своему составу и биологическим свойствам, то целесообразно проводить холодную рафинацию при температуре 20 оС.

Данная технология (холодная рафинация) позволяет проводить процесс при температуре 20 оС, при этом сокращаются расходы на электроэнергию и пар, состав масла не изменяется, сохраняются биологические свойства масла (не разрушаются витамины и сквален), уменьшается количество устанавливаемого оборудования, что в целом технология холодной рафинации считается экономически выгодной и эффективной.

Традиционная схема

рафинации включает в себя нейтрализацию свободных жирных кислот при температуре

950С. При высоких температурах происходит частичное разложение

сопутствующих веществ, жиры  необходимо

промывать большим количеством воды, всех этих недостатков нет при холодной рафинации.

Проведенными исследованиями было установлено, что при температуре ниже 20оС

практически не происходит окисления масла [16, с. 24].

необходимо

промывать большим количеством воды, всех этих недостатков нет при холодной рафинации.

Проведенными исследованиями было установлено, что при температуре ниже 20оС

практически не происходит окисления масла [16, с. 24].

Способ холодной рафинации предусматривает выведение фосфолипидов, восков и воскоподобных веществ, свободных жирных кислот, красящих соединений и продуктов окисления.

Способ холодной рафинации имеет существенные преимущества перед остальными методами, является бессточным, продуцирует минимально возможное количество отходов и не создает проблем с их утилизацией.

Предлагаемый метод холодной рафинации имеет следующие существенные преимущества:

- количество нейтрального жира, увлекаемого в отходы, минимально и снижено в 1,5-2,6 раза;

- количество вспомогательных материалов минимально –для вымораживания не менее чем в 4 раза меньше, чем в известных линиях рафинации;

- общее количество отходов сокращается для различных схем в 2-4 раза, а проблемных твердых жировых продуктов – не менее чем в 3 раза;

-

исключено образование сточных вод на всех технологических стадиях до

дезодорации, а сточные барометрические воды используются при реализации

отходов;

-

исключено образование сточных вод на всех технологических стадиях до

дезодорации, а сточные барометрические воды используются при реализации

отходов;

- сокращаются не менее чем в 3 раза удельные затраты на холодопотребление на всех технологических стадиях до дезодорации;

- появляется возможность для заводов малой и средней производительности успешно конкурировать и превзойти по качеству рафинированного масла крупных производителей, оснащенных современным оборудованием, за счет исключения образования и накопления в масле продуктов окисления.

Химический состав масла амаранта показал, что сквален и токоферолы полностью сохраняются в масле после проведения холодной рафинации.

Используемая технология холодной рафинации позволяет получать масло высокого качества. В амарантовом масле содержание сквалена достигает от 8 до 15%. Химический состав масла амаранта представлен в таблице 1.6

Таблица 1.6- Химический состав масла амаранта

|

Название |

Содержание |

|||

|

Сквален, процент |

Токоферолы,мг, процент |

Свободные жирные кислоты,мг КОН/г |

Перекисное число,моль 1/2 0 кг |

|

|

Масло амаранта

|

5,7 |

173 |

4,2 |

5,3 |

[18, с. 26]

Поступая в организм человека, сквален омолаживает клетки, сдерживает рост и распространение злокачественных образований, способен повышать иммунную систему организма в несколько раз, обеспечивая его устойчивость к различным заболеваниям. Сквален считается очень важным при лечении опухолей. В процессе лечения заболевания использовать это масло можно с любыми препаратами, потому что оно уменьшает их побочные явления вплоть до полного исчезновения.

По

жирнокислотному составу масло амаранта близко к кукурузному – в том и в другом

содержится более 50 % линолевой кислоты. Но уникальность амарантового масла

определяется наличием витамина Е в редкой, особо активной форме. В амарантовом

масле он содержит в токоферольной форме, антиоксидантные свойства которой в

40-50 раз выше, чем у токоферольных форм. Витамин Е амарантового масла снижает

уровень холестерина в крови, повышает эластичность стенок сосудов, значительно

снижает риск тромбообразования. Витамин Е, являющийся мощнейшим природным

антиоксидантом, - это необходимый для здоровья человека элемент. Он укрепляет

иммунитет, снижает риск возникновения респираторных и инфекционных заболеваний,

уменьшает очаги воспалительных явлений в организме, благоприятно действует на

состояние костей, суставов и соединительной ткани, способствует заживлению ран.

По

жирнокислотному составу масло амаранта близко к кукурузному – в том и в другом

содержится более 50 % линолевой кислоты. Но уникальность амарантового масла

определяется наличием витамина Е в редкой, особо активной форме. В амарантовом

масле он содержит в токоферольной форме, антиоксидантные свойства которой в

40-50 раз выше, чем у токоферольных форм. Витамин Е амарантового масла снижает

уровень холестерина в крови, повышает эластичность стенок сосудов, значительно

снижает риск тромбообразования. Витамин Е, являющийся мощнейшим природным

антиоксидантом, - это необходимый для здоровья человека элемент. Он укрепляет

иммунитет, снижает риск возникновения респираторных и инфекционных заболеваний,

уменьшает очаги воспалительных явлений в организме, благоприятно действует на

состояние костей, суставов и соединительной ткани, способствует заживлению ран.

Масла амаранта содержит высокую концентрацию ненасыщенных жирных кислот. Характеристика амарантового масла по содержанию жирных кислот представлена в таблице 1.7

Таблица 1.7-Характеристика амарантового масла по содержанию жирных

кислот

|

Наименование кислоты |

Содержание, проценты

|

|

С16 Пальмитиновая |

4,3-5,8 |

|

С18 Стеариновая |

4,2-4,9 |

|

С18:1 Олеиновая |

21,7-28,4 |

|

С18:2 Линолевая |

12,2-20,7 |

|

С18:3 Линоленовая |

41,4-57,5 |

[21]

Амарантовое масло используется в процессе лечения и профилактики раковых заболеваний.

С помощью этого масла можно остановить воспаления в сердечно-сосудистой системе, уменьшить возможность образования тромбов, и атеросклеротических бляшек.

Масла амаранта относится к серии частично

высыхающих масел, поэтому его определили в линолевую группу, в которой

полиненасыщенные жирные кислоты составляют 75 % от суммы жирных кислот в

расчете на общую сумму.

Масла амаранта относится к серии частично

высыхающих масел, поэтому его определили в линолевую группу, в которой

полиненасыщенные жирные кислоты составляют 75 % от суммы жирных кислот в

расчете на общую сумму.

Сравнительная характеристика ненасыщенных жирных кислот различных масел представлена в таблице 1.8

Таблица 1.8 – Сравнительная характеристика ненасыщенных жирных

кислот различных масел

|

Наименова-ние масла |

|

|

|

|

Код кислоты |

|

|

|

|

|||||

|

С 14:0 |

С 16:0 |

С 16:1 |

С 18:0 |

С 18:1 |

С 18:2 |

С 18:3 |

С 20:0 |

С 20:1 |

С 22:0 |

С24:0 |

С 18:2 изомер |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

||

|

Льняное |

0,04 |

6,22 |

0,08 |

4,01 |

28,51 |

15,35 |

44,88 |

0,18 |

0,18 |

0,13 |

0,13 |

0,18 |

||

|

Грецкого ореха |

0,03 |

7,78 |

0,07 |

2,81 |

22,8 |

57,23 |

8,71 |

0,2 |

0,22 |

0,08 |

0,07 |

- |

||

|

Рыжиковое |

0,05 |

4,83 |

0,09 |

2,36 |

21,93 |

20,27 |

29,73 |

1,24 |

12,56 |

0,3 |

0,21 |

- |

||

|

Кунжутное |

0,03 |

7,96 |

0,14 |

4,24 |

45,36 |

37,95 |

2,63 |

0,59 |

0,5 |

0,22 |

0,11 |

0,04 |

||

|

Горчичное |

0,07 |

3,7 |

0,16 |

2,35 |

43,71 |

32,09 |

11,19 |

0,61 |

2,53 |

0,3 |

0,07 |

- |

||

|

Виноградное |

0,09 |

8,44 |

0,1 |

3,06 |

25,2 |

47,42 |

0,72 |

0,26 |

0,07 |

0,39 |

0,09 |

0,26 |

||

|

Соевое |

0,07 |

8,95 |

0,08 |

4,27 |

24,95 |

55,57 |

4,36 |

0,32 |

0,08 |

0,48 |

0,19 |

- |

||

|

Рапсовое |

0,2 |

4,78 |

0,01 |

1,69 |

61,15 |

19,43 |

9,48 |

0,58 |

1,43 |

0,34 |

0,36 |

- |

||

|

Амарантовое |

- |

17,58 |

0,18 |

3,63 |

27,12 |

60,08 |

2,17 |

0,79 |

0,48 |

0,35 |

0,17 |

0,19 |

||

[18, с. 56]

Амарант – это уникальное растение, которое нашло широкое применение в медицине и пищевой промышленности. Это обусловлено наличием в его надземной части ценных биологически активных компонентов, за счет чего определяется очень высокая перспективность использования культуры. Высокое содержание полиненасыщенных жирных кислот и полифенолов, которые обладают антиоксидантными свойствами, позволяет рекомендовать амарантовое масло для использования в качестве антиокислителя в пищевой промышленности, а также для приготовления полноценных питательных продуктов, отличающихся высоким содержанием незаменимых жирных кислот, витаминов, микро- и макроэлементов.

Таким образом, проблема восполнения дефицита незаменимых полиненасыщенных жирных кислот в рационах питания будет решена за счет производства ценного амарантового масла.

1.3 Определение ожидаемых выходов продукции и отходов

производства

Расчеты сводятся к определению

величины отходов и потерь, выхода рафинированных жиров и расхода применяемых

реагентов. Расчеты ведутся на 1т сырого амарантового

масла с последующим пересчетом на 2т рафинированного масла.

Отходы и потери жиров при холодной щелочной рафинации.

Отходы жиров при щелочной рафинации образуются за счет перехода части жиров в соапсток.

Отходы жиров в соапсток. Отходы жиров на данной стадии пропорциональны расходу гидроксида натрия на нейтрализацию свободных жирных кислот, содержащихся в рафинируемом жире.

Расход гидроксида натрия на щелочную рафинацию амарантового масла с начальным кислотным числом к. чн = 2,5 мг КОН при коэффициенте избытка η=1,5 [9, с. 133] составляет, кг/т:

Расчеты сводятся к определению величины отходов и потерь, выхода рафинированных жиров и расхода применяемых реагентов. Расчеты ведутся на 1т сырого амарантового масла с последующим пересчетом на 2т рафинированного масла.

Отходы и потери жиров при холодной щелочной рафинации.

Отходы жиров при щелочной рафинации образуются за счет перехода части жиров в соапсток.

Отходы жиров в соапсток. Отходы жиров на данной стадии в известной мере пропорциональны расходу гидроксида натрия на нейтрализацию свободных жирных кислот, содержащихся в рафинируемом жире.

Расход гидроксида натрия на щелочную рафинацию амарантового масла с начальным кислотным числом к. чн = 2,5 мг КОН при коэффициенте избытка η=1,5 составляет, кг/т [9, с. 133]:

Щ н = к.чн × 0,713×ƞ (1)

где, к.чн – кислотное число, к. чн = 2,5 мг КОН

ƞ - коэффициент избытка равный ƞ=1,5;

Щ н = 2,5 × 0,713 × 1,5 = 2,67

Масса жирных кислот, связываемых гидроксидом натрия, кг/т:

G

ж.с

= ![]() (2)

(2)

где Щ н - расход гидроксида натрия на щелочную рафинацию, Щ н =2,67

(расчет 1)

М ж.к – молекулярная масса жирных кислот амарантового масла

М ж.к = 282

М щ – молекулярная масса гидроксида натрия М щ = 40

Gж.с

= ![]() = 18,85

= 18,85

При периодическом методе холодной рафинации содержание нейтрального жира в соапстоке составляет в среднем 40% [9, с. 133].

Масса жиров, переходящая в соапсток, кг/т:

G' ж.с

= ![]() (3)

(3)

G' ж.с

= ![]() = 31,42

= 31,42

где Gж.с - масса жирных кислот, связываемых гидроксидом натрия, Gж.с=18,85

После отстаивания в

рафинированном щелочью масле остается в среднем 0,15 % жирных кислот (в виде

натриевой соли) gм = 1,5 кг/т[9, с. 133]. Следовательно, отходы жира

в соапсток, кг/т [9, с. 133]:

G'' ж.с = G' ж.с - gм (4)

где G' ж.с - масса жиров, переходящая в соапсток, G' ж.с=31,42

G'' ж.с = 31,42 – 1,5 = 29,92

Масса соапстока, отводимого из нейтрализатора, при содержании в нем жиров (в виде мыла и нейтрального масла) Жоб будет, кг/т:

Gо = ![]() (5)

(5)

где, Жоб - содержание жира (в виде мыла и нейтрального масла) в соапстоке

равное 30 %;

Gо = ![]() = 99,73

= 99,73

Прочие отходы при щелочной нейтрализации периодическим методом принимаются Ψ= 0,2 кг/т.

Сумма отходов при щелочной нейтрализации, кг/т

ΣО = G'' ж.с + Ψ (6)

где G'' ж.с - сумма отходов при щелочной нейтрализации, G'' ж.= 29,92

ΣО = 29,92 + 0,2 = 29,94

Прочие неучтенные потери на стадии щелочной рафинации, по практическим данным, принимаются Ψ2 = 0,02 % = 0,2 кг/т.

Сумма потерь на участке щелочной нейтрализации составляет, кг/т

ΣΨ = Ψ1 +Ψ2 (7)

ΣΨ = 0,2+0,2= 0,4

Всего отходов и потерь на стадии щелочной нейтрализации, кг/т

Оп = ΣО + ΣΨ (8)

Оп = 29,94 + 0,4 = 29,98

Выход рафинированного масла, кг/т

Ар=1000- Оп (9)

Ар=1000 –

29,98 = 970,02

Расход амарантового масла с начальным кислотным числом к.чн = 2,5 мг КОН на 1 т рафинированного масла при периодической схеме рафинации, кг:

В= ![]() (10)

(10)

где Ар = выход

рафинированного масла, Ар = ![]()

В=![]() =1030,91

=1030,91

Расход вспомогательных материалов

Расход гидроксида натрия

Удельный расход товарного гидроксида натрия с содержанием 96 % NaОН при холодной рафинации амарантового масла с начальным кислотным числом 2,5 мг КОН составит, кг/т:

Щт = ![]() (11)

(11)

где Щ н - расход гидроксида натрия на щелочную рафинацию, Щ н =2,67

Щт = ![]() = 2,78

= 2,78

Расход раствора гидроксида натрия концентрацией по массе а = 0,609 кг/л (42 %), плотностью p = 1,449 кг/л будет, кг/т:

g

= ![]() (12)

(12)

где p – плотность p = 1,449 кг/л;

а – концентрация гидраксида натрия, а = 0,609 кг/л (42 %) [9, с. 133]:

g

= ![]() = 6,35

= 6,35

Расход рабочего раствора гидроксида натрия концентрацией а1 = 0,065 кг/кг, плотностью при 200 С p1 = 1,07 кг/л будет, кг/т:

g1

= ![]() (13)

(13)

g1

= ![]() = 43,95

= 43,95

Расход воды на промывку масла составляетт 10 % от массы масла, л/т [9, с. 133]:

Qв= ![]() (14)

(14)

где В - расход амарантового масла, кг

Qв = ![]() = 103,1

= 103,1

Расход

солевого раствора

Расход

солевого раствора

Количество хлорида натрия концентрации 10 % на 1 т амарантового масла составляет 0,9 %:

Q10% с.р = ![]() (15)

(15)

где В – расход нерафинированного масла на 1 тонну готового продукта, В=1030,91

Q10% с.р = ![]() = 9,27

= 9,27

В пересчете на 100 процентный хлорид натрия расход NaCl кг/т:

Q100% c.р

=

![]() (16)

(16)

где Q10% с.р - количество хлорида натрия концентрации 10 %, Q10% с.р= 9,27;

Q100% с.р = ![]() = 0,93

= 0,93

Расход лимонной кислоты 100 процентной концентрации для удаления остаточного мыла на 1 т амарантового масла составляет 1 кг/т или 0,1 %, кг/т:

Q100% л.к =![]() (17)

(17)

где В – расход нерафинированного масла на 1 тонну готового продукта, В=1030,91

Q100% л.к =![]() = 1,03

= 1,03

Продуктовый баланс щелочной нейтрализации амарантового масла с начальным кислотным числом, равным 2,5 мг КОН, приведен в таблице 1.9

Таблица 1.9- Продуктовый баланс щелочной нейтрализации амарантового

масла

|

Компоненты |

Условное обозначение |

На 1 тонну рафинированного масла, кг |

В сутки, тонн |

|

Масло амаранта с кислотным числом 2,5 мг КОН |

А |

1000,0 |

2,0 |

|

Масло рафинированное, промытое и высушенное |

Ар |

970,02 |

1,94 |

|

Всего отходов и потерь |

Оп |

29,98 |

0,059 |

|

Товарный соапсток |

Gс |

78,83 |

0,15 |

[9, с. 32]

1.4 Обоснование и выбор

технологической схем ы

ы

Рафинация объединяет процессы, основное назначение которых - выведение из масел (любого жира растительного или животного происхождения) веществ, ему сопутствующих, и некоторых посторонних примесей.

Задача рафинации масел для пищевых целей заключается в максимальном сохранении в неизменном виде глицеридной части масла, сохранения его пищевых достоинств и физиологической ценности.

Условия проведения отдельных этапов многостадийного процесса рафинации должны быть такими, чтобы глицеридная часть масел не подвергалась энергичным воздействиям кислорода воздуха, тепла и других технологических факторов.

Состав нежировой части характеризуется наличием разнообразных веществ, определяющих, в первую очередь, товарный вид масел и их поведение на отдельных стадиях рафинации.

Многие из этих веществ являются естественными спутниками триглицеридов масел, другие, напротив, привносятся в масло в процессе добывания и на некоторых этапах переработки. К естественным спутникам относятся фосфатиды, жирные кислоты, пигменты, различные не омыляемые и другие вещества, продуцируемые в ходе биосинтетических процессов, протекающих при росте масличных растений и созревании масличного семени. Такие вещества могут быть использованы и, следовательно, в процессе рафинации должны быть выведены из масла в нативном состоянии с сохранением их полезных биологических или технологических свойств.

Для рафинации всех жиров и масел используют различные варианты непрерывных и периодических схем.

Непрерывная нейтрализация производится с использованием сепараторов, при температурах порядка 90-100оС. В последнее время появились технологии низкотемпературной рафинации, в процессе которой производится удаление воскоподобных веществ вместе с соапстоком.

Периодическая нейтрализация производится в специальных аппаратах – нейтрализаторах, процесс подразумевает совмещенное проведение гидратации и нейтрализации. Масло предварительно обрабатывают раствором лимонной кислоты, а затем вводят щелочь.

При переработке мелких партий жира, рафинация которых на линиях непрерывного действия неэкономична, применяют аппаратуру периодического действия. Работа ведется по двум вариантам: с водно-солевой прокладкой и без прокладки. Так как начальное кислотное число амарантового масла 2,5 мг КОН, то целесообразно проводить щелочную рафинацию с водно-солевой прокладкой.

Преимущества линий рафинации периодического действия:

- не требуется выравнивания параметров масел из различных партий на входе;

-

структура комплекса позволяет использовать разнообразные реагенты для

осаживания и отбеливания;

-

структура комплекса позволяет использовать разнообразные реагенты для

осаживания и отбеливания;

- возможность работы и остановки в любое удобное время;- возможность внесения технологических корректировок во время прохождения циклов.

1.5

Технологическая

схема производства продукции

1.5

Технологическая

схема производства продукции

![]() Амарантовое

масло

Амарантовое

масло

|

![]() масло

масло

|

![]() масло

масло

|

|||

Масло вымороженное

2.

ПОДБОР И РАСЧЕТ ОБОРУДОВАНИЯ

2.

ПОДБОР И РАСЧЕТ ОБОРУДОВАНИЯ

2.1 Расчет основного технологического оборудования

В разрабатываемой линии холодной рафинации, перерабатывающей 2 тонны в сутки масла семян амаранта, устанавливается основное технологическое оборудование: универсальный нейтрализатор, кристаллизатор (экспозитор), вертикальный Ама-фильтр, пластинчатый теплообмненник, а также емкости для временного хранения масла и мерники для реагентов.

Универсальный нейтрализатор предназначен для проведения всех операций – гидратации, нейтрализации, промывки масла.

Особенностью конструкции универсального нейтрализатора является возможность проведения очистки масла (совмещенный процесс удаления жирных кислот, фосфоросодержащих веществ, красящих до 55 %), и при необходимости щелочной нейтрализации масла.

Техническая характеристика нейтрализатора универсального представлена в таблице 2.1.

Таблица 2.1- Техническая характеристика нейтрализатора универсального

|

Наименование показателя

|

Показатель |

|

Производительность, тонн/цикл |

16 |

|

Рабочий объем аппарата, м3 |

17 |

|

Масса аппарата порожнего, кг |

6000 |

|

Габариты, мм: длина ширина высота |

3390 3390 6310 |

[9, с. 76]

Расчет количества универсальных нейтрализаторов, шт, вычисляют по формуле:

![]() ,

(18)

,

(18)

где G—расход рафинируемого масла, т в сутки;

![]() —

продолжительность полного цикла работы нейтрализатора, ч;

—

продолжительность полного цикла работы нейтрализатора, ч;

G1—масса рафинируемого масла, единовременно загружаемого в нейтрализатор, G1 =2 тонны;

![]()

Расход пара в нейтрализаторе, кг/ч, вычисляют по формуле:

D=(5,6…5,7)×G1 (19)

где 5,6…5,7—коэффициент расхода пара, %;

D=5,7×2=11,4

Полная вместимость нейтрализатора, м3, вычисляют по формуле:

![]() (20)

(20)

где ρ—плотность сырья, ρ=920 кг/м3;

![]()

Принимается к установке один универсальный нейтрализатор.

Кристаллизатор (экспозитор) предназначен для проведения процесса винтеризации (вымораживания) растительного масла, может работать как в непрерывном, так и в периодическом режимах. Технологическая характеристика кристаллизатора приведена в таблице 2.2

Таблица 2.2- Технологическая характеристика кристаллизатора (экспозитора)

|

Наименование показателя

|

Показатель |

|

Производительность, т/сут |

14 |

|

Рабочий объем аппарата, м3 |

14,3 |

|

Масса аппарата порожнего, кг |

5800 |

|

Габариты, мм: длина ширина высота |

2400 2400 7000 |

[9, с. 43]

Расчет количества кристаллизаторов (экспозиторов), шт, вычисляется по формуле:

![]() ,

(21)

,

(21)

где V—количество обрабатываемой смеси масла и гидратирующего агента,

м3/ч, V= 0,45;

![]() —продолжительность

пребывания смеси масла и гидратирующего

—продолжительность

пребывания смеси масла и гидратирующего

агента в кристаллизаторе,![]() =30-40 мин;[9, с.84]

=30-40 мин;[9, с.84]

V1—рабочая вместимость кристаллизатора, м3, V1=14,3 м3; [9, с.84]

![]()

К установке принимается два кристаллизатора (экспозитора), один для проведения процесса винтеризации, второй для отстаивания масла.

Количество обрабатываемой смеси масла, м3/ч, вычисляют по формуле:

![]() , (22)

, (22)

где G—масса смеси, G=416,7 кг/ч;

ρ—плотность смеси, ρ=920 кг/м3;

![]()

Мощность электродвигателя для привода мешалки, используемой в кристаллизаторе, кВт, вычисляют по формуле:

Р=0,0013×К×ρ×n3×d5, (23)

где К—коэффициент мощности, зависящий от типа мешалки и режима перемешивания, характеризуемого критерием Рейнольдса;

Расчет критерия Рейнольдса, в процентах, вычисляют по формуле:

![]() , (24)

, (24)

ρ—плотность перемешиваемой жидкости, ρ=920 кг/м3;

n—частота вращения мешалки, n=6,667с-1

d—диаметр окружности, описываемой концами лопастей, d=0,4 м;

μ—динамический коэффициент вязкости перемешиваемой жидкости,

μ =15×104 Па∙с,; [9, с.123]

![]()

Принимаем

критерий Рейнольдса равный 0,1.

Принимаем

критерий Рейнольдса равный 0,1.

![]()

К установке принимается электродвигатель мощностью 1 кВт.

Вертикальный Ама-фильтр предназначен для отделения фильтр-порошка от масла. Технологическая характеристика Ама-фильтра представлена в таблице 2.3.

Таблица 2.3- Технологическая характеристика Ама-фильтра

|

Наименование показателя

|

Показатель |

|

Производительность, т/сут |

12 |

|

Диаметр корпуса,мм |

460 |

|

Площадь фильтрации, м2 |

2-3 |

|

Количество лепестков, шт |

5-7 |

|

Диаметр данного вентиля, мм |

250 |

[9, с.42]

Расчет количества фильтров, шт, вычисляют по формуле:

![]() , (25)

, (25)

где —производительность линии,2 тонны в сутки;

—производительность Ама-фильтра,=3 тонн в сутки; (таблица 2.4)

![]()

К установке принимаем один фильтр для фильтрации от остатков натриевых солей жирных кислот и один для фильтрации масла после вымораживания от фильтровального порошка.

Пластинчатый теплообменник предназначен для подогревания и охлаждения жиров.

Расчет теплоты для нагрева амарантового масла, кДж/ч, вычисляют по формуле:

![]() , (26)

, (26)

где m – масса нагреваемого масла,, m =416,7 кг/ч;

с

– удельная теплоемкость масла, с=1,8 кДж/кг∙К;

с

– удельная теплоемкость масла, с=1,8 кДж/кг∙К;

tк – температура масла конечная, tк=20 оС;

tн – температура масла начальная, tн= 6 оС;

ƞ – коэффициент учитывающий потери тепла в окружающую среду,

ƞ =1,05;

![]()

В качестве теплоносителя принимается водяной пар при давлении 0,3 МПа и температуре 132,9оС. [9 с.20]

Полезная энтальпия пара, кДж/кг, вычисляют по формуле:

![]() , (27)

, (27)

где ![]() -

энтальпия водяного пара,

-

энтальпия водяного пара, ![]() =171 кДж/кг;

=171 кДж/кг;

0,95 – степень сухости греющего пара; [10, с.20]

0,95 – коэффициент использования теплоты пара в теплообменнике;

Часовой расход греющего пара, кг/час, вычисляют по формуле:

Д1=![]() ,

(28)

,

(28)

где Q – количество теплоты, кДж/ч;

Поверхность теплопередачи аппарата, м2, вычисляют по формуле:

![]() , (29)

, (29)

где К—коэффициент теплообменна, К=500 Вт/(м2∙К),;

Δtср—средняя разность температур между греющим паром и маслом, вычисляют по формуле:

![]() (30)

(30)

где Δtб=132,9-6=127

Δtм=132,9-25=108

![]()

![]()

Для нагрева масла используем пластинчатый теплообменник. Для охлаждения фильтрованного масла от tн=20 оС до tк=6оС применяем пластинчатый охладитель. Охлаждение производится хладоносителем с температурой на входе tвн=4оС и на выходе tвк=10оС.

Количество

теплоты, отводимой охлаждаемой водой, кДж/ч, вычисляют по формуле:

Количество

теплоты, отводимой охлаждаемой водой, кДж/ч, вычисляют по формуле:

![]() , (31)

, (31)

где m – масса нагреваемого масла, m=16,7 кг/ч;

с – удельная теплоемкость масла, с=2,14 кДж/(кг∙К),;

tк – температура масла конечная, tк =20 оС ;

tн – температура масла начальная, tн =6 оС;

![]()

Расход охлаждающей воды, м3/ч, вычисляют по формуле:

![]() ,

(32)

,

(32)

где Q—количество теплоты, отводимой охлаждаемой водой, кДж/ч;

tвк—температура хладоносителя на выходе, tвк=10 оС;

tвн—температура хладоносителя а входе, tвн 4 оС;

![]()

Поверхность теплообмена холодильника, м2, вычисляют по формуле:

![]() , (33)

, (33)

где К—коэффициент теплопередачи, К= 300 Вт/(м2∙К),;

Δtср—средняя разность температур между маслом и водой, Δtср=8,5 оС,;

![]()

К установке принимается стандартный пластинчатый теплообменник поверхностью охлаждения 3 м2.

Результаты расчета теплообменника представлены в таблице 2.4. I пластинчатый теплообменник для нагрева масла, II - пластинчатый теплообменник для охлаждения масла .

Таблица 2.4-Технологическая характеристика пластинчатого теплообменника

|

Наименование показателя

|

Показатель |

|

|

|

I |

II |

|

Масса нагреваемого масла m, кг/ч |

416,7 |

416,7 |

|

Температура масла, оС начальная, tн конечная, tк

|

6 25 |

25 6 |

|

Продолжение таблицы 2.4 |

||

|

1 |

2 |

3 |

|

Расход теплоты на нагрев масла Q, к/Дж Q, Вт/ч |

14963,7 53869,32 |

16943 60994,8 |

|

Средняя удельная теплоемкость нагреваемого масла , кДж/кг |

1,8 |

1,8 |

|

Полезная теплоотдача греющего пара, кДж/кг |

1959 |

|

|

Расход греющего пара давлением 0,3 Мпа, кг/ч |

7,64 |

|

|

Расход охлаждающей воды, м3, ч |

|

0,67 |

|

Коэффициент теплопередачи, Вт/(м2∙К) |

500 |

300 |

|

Средняя разность температур между паром и маслом, оС |

117,5 |

8,5 |

|

Расчетная поверхность теплообмена , м2 |

0,92 |

1,8 |

[9, с. 22]

В разрабатываемой линии холодной рафинации производительностью 2 т в сутки масла амаранта транспортным оборудованием являются насос центробежный марки 15К-8/19 для перекачивания масла. Техническая характеристика центробежного насоса представлена в таблице 2,5.

Таблица

2.5- Техническая характеристика центробежного насоса 15К-8/19

Таблица

2.5- Техническая характеристика центробежного насоса 15К-8/19

|

Наименование показателя

|

Показатель |

|

Подача Q,м3/ч |

11 |

|

Напор Н, м |

19 |

|

Мощность электродвигателя, кВт |

1,5 |

|

Частота вращения, об/мин |

2900 |

|

Габаритные размеры |

|

|

длина |

727 |

|

ширина |

307 |

|

высота |

285 |

|

Масса, кг |

54 |

[9, с. 12]

2.2 Расчет вспомогательного оборудования

Резервуар для приема раствора гидроксида натрия. Суточный расход раствора щелочи концентрацией 9% составляет М.н.=98,6 кг. Принимается, что раствор гидроксид натрия поступает в линию рафинации один раз в сутки.

Потребная вместимость резервуара, м3, вычисляют по формуле:

![]() (34)

(34)

где ρ—плотность раствора гидроксида натрия концентрацией 9% при температуре 20оС, ρ=2610 кг/м3;

φ—коэффициент заполнения резервуара, φ =0,8%,;

![]()

Диаметр резервуара, м, вычисляют по формуле:

![]() (35)

(35)

где Vм—потребная вместимость резервуара, м3;

![]()

Высота резервуара принимается из

соотношения ![]() , значит Н=D×1,5=0,9×1,5=1,35

, значит Н=D×1,5=0,9×1,5=1,35

Для приема суточного запаса раствора гидроксида натрия устанавливается резервуар со следующей характеристикой: диаметр - 1 м, высота - 1,4 м.

Мерник для раствора лимонной кислоты

Расчетная вместимость

напорного мерника, м3, вычисляют по формуле:

Расчетная вместимость

напорного мерника, м3, вычисляют по формуле:

![]() (36)

(36)

где ρ—плотность 60 процентной лимонной кислоты, ρ=1660 кг/м3;

gл—расход лимонной кислоты 60 процентной концентрации для

удаления остатка мыла, gл=1,3 кг/т;

![]()

Диаметр резервуара, м, вычисляют по формуле:

![]() (37)

(37)

где Vл—потребная вместимость резервуара, м3;

![]()

Принимается к установке мерник из кислотостойкой стали, закрытый плотной крышкой, что позволяет засасывать в него лимонную кислоту при помощи вакуума на высоту до 5 м.

Техническая

характеристика напорных мерников для реактивов приведена в таблице 2.6.

Техническая

характеристика напорных мерников для реактивов приведена в таблице 2.6.

Таблица 2.6-Техническая характеристика напорных мерников для реактивов

|

Показатели |

Мерник для |

||

|

гидраксида натрия |

лимонной кислоты |

раствор соли |

|

|

Полная вместимость, м3 |

1,4 |

1,4 |

1,4 |

|

Размеры, м диаметр высота цилиндра |

1 1,4 |

1 1,4 |

0,6 1,3 |

|

Масса, кг |

180 |

180 |

120 |

[8, с. 12]

2.3 Подбор

оборудования (сводная таблица)

Таблица 2.7- Подбор оборудования

|

Оборудование |

Единицы измерения |

Назначение |

Производительность |

Установленная мощность, кВт |

Габариты, мм |

Масса аппарата, кг |

Число оборудования |

Примечание |

||||||

|

Длина |

Ширина |

Высота |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

||||

|

Уневерсальный нейтрализатор |

м 3 |

нейтрализация жирных кислот раствором щелочи и последующее отделения соапстока методом отстаивания. |

5,8 |

7,5 |

2400 |

2400 |

4230 |

3500 |

1 |

Сталь нержавеющая Ст Х18Н10Т |

||||

|

Кристаллизатор (экспозитор) |

мм3 |

Кристаллизатор (экспозитор) предназначен для проведения процесса винтеризации (вымораживания) растительного масла |

4 |

- |

400 |

2400 |

7000 |

|

2 |

Сталь нержавеющая Ст Х18Н10Т |

||||

|

Весы ДЖН -500 |

кт/м3 |

Порционное взвешивание растительного масла |

|

- |

2500 |

1500 |

1700 |

900 |

2 |

- |

||||

|

Емкость для масла |

мм3 |

Промежуточное хранение масла перед взвешиванием |

5 |

- |

2500 |

1500 |

1500 |

- |

4 |

Сталь нержавеющая СтХ18Н10Т |

||||

|

Приемник- соапсточник |

м3 |

Промежуточное хранение соапстока |

|

- |

1000 |

1000 |

1600 |

|

1 |

|

||||

|

Напорный мерник щелочи, конденсата, хлорида натрия, лимонной кислоты |

л |

Подача и временное хранение гидроксида натрия, конденсата, раствора лимонной кислоты и хлорида натрия |

360 |

- |

600 |

600 |

1200 |

180 |

3 |

Сталь нержавеющая Ст Х18Н10Т |

||||

|

Продолжение 2.7 |

||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

||||

|

Вертикальный Ама-фильтр |

м2 |

Конденсация пара |

13 |

- |

600 |

600 |

1300 |

- |

1 |

|

||||

|

Пластинчатый теплообменник |

м2 |

Для нагрева масла |

10 |

- |

800 |

500 |

1200 |

- |

2 |

|

||||

|

Центробежный насос 15К-8/19 |

м3/ч |

Подача масла в аппарат

|

20 |

4 |

832 |

299 |

343 |

92 |

4 |

- |

||||

3

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

3

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

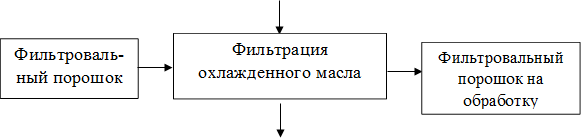

Прессовое масло амаранта предварительно взвешенное на весах (поз. 1) из бака (поз.2) насосом (поз.3) подается в универсальный нейтрализатор (поз.4). Для проведения процесса холодной рафинации из мерника (поз.5) дозируют лимонную кислоту в количестве 0,06-0,12% от массы масла в виде 0,1% водного раствора, из мерника (поз.5) подается раствор щелочи и поваренной соли в универсальный нейтрализатор (поз.4). В нейтрализаторе (поз.4) происходит перемешивание растительного масла и реагентов в течение 40-60 минут, затем отстаивают смесь в течение 6-9 часов. Образующийся саопсток сливают в сборник (поз.6). Очищенное растительное масло из нейтрализатора (поз.4) сливается в бак масла (поз.2), откуда насосом (поз.3) подается на фильтрование в вертикальный пластинчатый Ама-фильтр (поз.7). Отфильтрованное масло сливается в емкость готового продукта (поз.2). Масло из емкости (поз.2) насосом (поз.3) подается через пластинчатый охладитель (поз.8) охлаждается до 6-8 °С и подается в кристаллизатор (поз.9) на контрольное вымораживание с вводом в масло 0,25-0,3% фильтровального порошка (кизельгур) Deco FILTR, который засыпается в ручную. Далее рабочая суспензия перекачивается насосом (поз.3) в экспозитор (поз.9) для отстаивания в течение 30-40 минут. Затем рабочая суспензия откачивается насосом (поз.3) через подогреватель (поз.8) на Ама-фильтр (поз.7). Отфильтрованное масло сливается в емкость (поз.2) и далее насосом (поз.3) откачивается на фасовку, а отработанный фильтр-порошок выгружается в поддон и далее используется в комбикормовой промышленности.

4 КОНТРОЛЬ ПРОИЗВОДСТВА

Основной задачей

технологического контроля рафинации масел является оценка качественного состава

жирового сырья, степени чистоты и активности вспомогательных материалов,

применяемых при рафинации, определение оптимальных режимов процессов путем пробной

щелочной нейтрализации в лабораторных условиях, контроль за соблюдением

технологическим параметров в условиях производства, определение соответствия

готовой продукции – рафинированного масла действующим стандартам, анализ отходов

производства  [1,

с.560]

[1,

с.560]

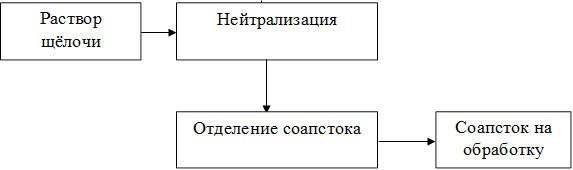

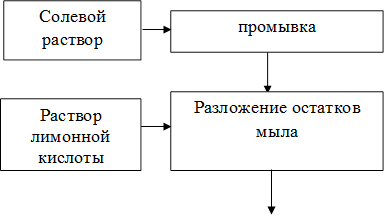

Образующиеся при рафинации жиросодержащие продукты и отходы (соапсток и промывные воды после промывки масла), должны подвергаться анализам на содержание общего жира и жирных кислот. При отгрузке готового масла лаборатория повторно проверяет соответствие его требованиям стандартов на рафинированные масла. Процесс рафинации масла и переработки отходов приведен на схеме 4.1

![]() щелочь

щелочь

![]()

![]()

![]()

Масло нерафинированное

соапсток

Масло нерафинированное

соапсток

![]()

![]()

![]()

![]()

Масло рафинированное вымороженное

Масло рафинированное вымороженное

![]()

![]()

![]()

Контроль процесса рафинации масла и переработки отходов приведён в таблице 4.1

Таблица 4.1- Контроль процесса рафинации масла и переработки

отходов

|

Объект контроля |

Метод отбора проб или способ контроля |

Периодичность контроля |

Определяемый показатель |

|

Щелочная нейтрализация |

|

|

|

|

масла перед нейтрализацией |

Штуцерный пробоотборник |

По мере необходимости и в среднесуточной пробе |

Кислотное число, влажность, содержание отстоя пробная нейтрализация |

|

Жиры и масла после нейтрализации |

Штуцерный пробоотборник |

По мере необходимости |

Кислотное число, содержание мыла |

|

Нейтрализованные и вымороженное масло |

Штуцерный пробоотборник |

в среднесуточной пробе |

Влажность, содержание мыла, кислотное число, цветное число, прозрачность, Холодный тест |

|

Соапсток |

Штуцерный пробоотборник |

По мере необходимости |

Общее содержание жира, содержащие жирных кислот, нейтрального жира |

[1,c.560]

Избыток щелочи подавляет

образование кислых мыл, но он ведет к омылению нейтрального жира. Поэтому

эффективность щелочной  рафинации

определяют, как качеством полученного жира, так и величиной отходов при

нейтрализации. Выход рафинированного масла зависит не только от избытка щелочи,

но и от концентрации раствора, температуры и продолжительности процесса. [19,

с. 112]

рафинации

определяют, как качеством полученного жира, так и величиной отходов при

нейтрализации. Выход рафинированного масла зависит не только от избытка щелочи,

но и от концентрации раствора, температуры и продолжительности процесса. [19,

с. 112]

По физико-химическим показателям масло семян амаранта должно соответствовать требованиям ТУ У15.4-32448339-001:2007, представленным в таблице 4.2

Таблица

4.2-Физико – химические показатели масла семян амаранта

Таблица

4.2-Физико – химические показатели масла семян амаранта

(ТУ У 15.4-32448339-001:2007 Масло семян амаранта)

|

Наименование показателя |

Норма |

|

1 Цветовое число, мг йода, не более |

45 |

|

2 Кислотное число, мг КОН/г, не более |

0,5 |

|

3 Массовая доля нежировых примесей, %, не более |

- |

|

4 Массовая доля фосфоросодержащих веществ, %, в пересчете на стеароолеолецитин, не более |

- |

|

5 Массовая доля влаги и летучих веществ, %, не более |

0,05 |

|

6 Коэффициент преломления при 20 °С |

1,472-1,473 |

|

7 Плотность при 20 °С, г/см3 |

0,920-0,925 |

|

8 Перекисное число, ммоль О2/кг, не более |

10,0 |

[3, с.3]

Хранение амарантового масла

Масло амарантовое, расфасованное в бутылки, должно храниться в затемненных помещениях. Хранение масла в промышленных условиях осуществляют в соответствии с инструкциями хранящих организаций.

Срок транспортирования и хранения масла амаранта до розлива в бутылки на предприятии, где отсутствует возможность дезодорации масел, а также до использования в производстве продуктов детского и диетического питания - не более одного месяца.

Гарантийный срок хранения (со дня розлива) - масла, фасованного в бутылки, - 6 мес; масла, разлитого в бочки, - 4 мес.

Полученные при щелочной нейтрализации соапстоки имеют сложный и непостоянный состав. Они содержат влагу, мыло, образовавшееся в результате омыления свободных жирных кислот и нейтрального жира, увлеченный нейтральный жир (масло), избыточную щелочь. Соапсток масла амаранта широко используется в мыловарении.

В соответствии с действующей нормативной документацией, соапсток по физико-химическим показателям подразделяется на соапсток из светлых масел и соапсток из саломаса и животных жиров. Массовая доля общего жира в соапстоке по норме составляет не менее 25 %, жирных кислот не менее 15 %. [16, с. 11]

Жирные кислоты соапстока используются в мыловаренном производстве. А также в производстве олеиновой и стеариновой кислот, олиф и др.

Органолептические показатели соапстока представлены в таблице 4.3

Таблица

4.3- Органолептические показатели соапстока

Таблица

4.3- Органолептические показатели соапстока

|

Наименования показателей |

Характеристика |

||

|

Соапсток из светлых масел |

Соапсток из хлопкового масла |

Соапсток из саломаса и животных жиров |

|

|

Цвет |

От желтого до светло-коричневого |

От коричневого до темно-коричневого |

От желтого до темно-желтого |

|

Консистенция |

Жидкая или мазеобразная |

||

|

Запах |

Специфический, свойственный соапстоку, полученному из различных масел и жиров; допускается слабый запах продуктов разложения органических веществ; не допускается запах нефтепродуктов |

||

|

Посторонние твердые примеси |

Отсутствие |

||

[12, с. 11]

По физико-химическим показателям соапсток должен соответствовать требованиям и нормам, изложенным в таблице 4.4

Таблица 4.4- Физико-химические показатели соапстока

|

Наименование показателя |

Нормы |

||

|

Соапсток из светлых масел |

Соапсток из хлопкового масла |

Соапсток из саломаса и животных жиров |

|

|

Массовая доля общего жира, % не более |

25,0 |

35,0 |

25,0 |

|

Массовая доля жирных кислот, % не менее |

15,0 |

не определяется |

15,0 |

|

Массовая доля жирных кислот и нежировых веществ, % не менее |

не определяется |

30,0 |

не определяется |

[12, с. 4]

5 ОХРАНА ТРУДА. ЭКОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА

ПРОИЗВОДСТВА

В цехе, где установлена линия холодной рафинации, перерабатывающая 2 тонны в сутки масла семян амаранта предусмотрен ряд мероприятий по предупреждению травматизма профессиональных заболеваний, общему улучшению условий труда в цехе, а также по пожарной профилактике и охране окружающей среды.

Организационные мероприятия

В цехе, где установлена линия холодной рафинации своевременно и качественно проводятся все виды инструктажей по технике безопасности и производственной санитарии. На рабочих местах имеются в наличии инструкции и памятки по технике безопасности, инструкции по охране труда, по электробезопасности. Организуется и проводится трехступенчатый контроль за состоянием охраны труда в цехе. Соблюдаются производственная дисциплина, правильная организация труда, производственная этика и высока культура производства.

Технические мероприятия

Используется новое, усовершенствованное оборудование (универсальный нейтрализатор, пластинчатый теплообменник, кристаллизатор, ама-фильтр). Эксплуатация оборудования осуществляется только в исправном состоянии. Разрывы между аппаратами и машинами соответствуют требованиям норм. Приводы, а также лестницы и эстакады имеют надежное защитное ограждение.

На аппаратах имеются приборы безопасности (манометры, вакууметры, термометры), а также наличие полного комплекта и исправность арматуры (вентили, клапаны и другие КИП). Проводится своевременное техническое освидетельствование и испытание соответствующих приборов и аппаратов, работающих под вакуумом. Оборудование с электроприводом надежно заземлено. Рабочие обеспечены полным комплектом спецодежды: халаты из хлопчатобумажной ткани и удобной обувью с резиновой подошвой.

В помещении устанавливается приточно-вытяжная вентиляция, достаточное искусственное и естественное освещение. Полы эстакад выполнены из рифленой стали для предотвращения скольжения обуви.

Работа с кислотами и щелочами

Работа по сливу, разгрузке и внутризаводском транспортировании кислот и щелочей полностью механизирована.

Кислоты и щелочи храниться отдельно. На контейнерах имеется надпись с наименованием вещества. Запрещено наливать кислоту в емкости, содержащие щелочь. Места применения кислоты и щелочи обеспечены запасом нейтрализующих средств и чистой воды.

Переливать агрессивные жидкости из бутылей в другую тару разрешено только с помощью сифонов или ручного насоса закрытой струей.

Для слива жидкой каустической соды из железнодорожных цистерн

применяют схему с вакуум - ресиверами, соблюдая особые меры предосторожности. Каустическую

соду, лимонную кислоту, поступающую в барабанах, растворяют в воде в специально

оборудованных коробках. Барабаны перед погружением в воду осторожно обмывают

струей горячей воды из шланга, чтобы удалить приставшие к ним механические

примеси. Затем специальным ломиком открывают малое дно (крышку) в торце

барабана. Чистые вскрытые барабаны специальными клещами-захватами и

электротельфером поднимают и перемещают в продолговатую коробку. Она

оборудована наклонной решеткой и расположенным ниже ее дырчатым змеевиком для

острого пара. Барабаны укладывают рядами, вплотную друг к другу. Уровень воды в

коробке в момент укладки барабанов должен быть ниже решетки не менее чем на 200

мм, чтобы при опускании барабанов не образовывались брызги.![]()

![]() На

загруженные барабаны заливают воду так, чтобы они оказались погруженными в нее.

Затем слегка подогревают воду и осторожно перемешивают раствор, пуская острый

пар в змеевик. После растворения каустической соды откачивают полученный

раствор. Осторожно промывают порожние барабаны водой из шланга и вынимают их из

коробки тем же тельфером с захватами. Не разрешается вынимать порожние барабаны

до откачки раствора каустической соды.

На

загруженные барабаны заливают воду так, чтобы они оказались погруженными в нее.

Затем слегка подогревают воду и осторожно перемешивают раствор, пуская острый

пар в змеевик. После растворения каустической соды откачивают полученный

раствор. Осторожно промывают порожние барабаны водой из шланга и вынимают их из

коробки тем же тельфером с захватами. Не разрешается вынимать порожние барабаны

до откачки раствора каустической соды.

Раствор каустической соды и лимонную кислоту перекачивают в мерные резервуары для хранения и расходования. Растворы едких щелочей хранят в закрытых стальных резервуарах и коробках, исключая их контакт с воздухом.

Растворы едких щелочей способны поглощать углекислоту из воздуха, превращаясь в углекислые соли, менее активные при рафинации, чем едкие. Едкие щелочи весьма агрессивны.

Попадая на кожу, они вызывают сильные ожоги, поэтому все операции необходимо проводить в хлопчатобумажном костюме, резиновых сапогах, перчатках, фартуке и защитных очках. Неукоснительно соблюдать инструкцию по технике безопасности.

Пожарная безопасность

Запрещается на территории цеха и вблизи его курить. В помещении, где установлена линия холодной рафинации предусматривается устройство пожарных щитов и кранов в соответствии с требованиями правил пожарной безопасности. В определенных местах располагаются щиты с противопожарным инвентарем (лопата, лом, пожарный топор, ключ от водопроводного крана, 2 пожарных ведра). Для курения на производстве находятся специально отведенные места, оборудованные урною с водой для окурков.

Охрана окружающей среды

Используется оборотное и повторное водоснабжение. Используется полная и раздельная канализационная система, которая предусматривает отвод хозяйственно-фекальных загрязненных производственных вод на очистные сооружения, а отвод чистых производственных и атмосферных вод в водоемы. С территории своевременно удаляются отходы и мусор, производится их обеззараживание [2, с. 45].

![]()

![]() ЗАКЛЮЧЕНИЕ

ЗАКЛЮЧЕНИЕ

В дипломной работе разработана линия холодной рафинации амарантового масла производительностью 2 т в сутки с исследованием биологических свойств масла.

В дипломной работе приведена характеристика основных и вспомогательных материалов, проведен сравнительный анализ качественных показателей амарантового масла для решения проблемы восполнения дефицита незаменимых жирных кислот в рационах питания, приведена характеристика фильтрующего порошка кизельгура, приведен материальный баланс производства, произведен расчет и подбор необходимого технологического оборудования. Также составлена схема технохимического контроля производства с указанием необходимых зон контроля для повышения качества готовой продукции.

Проведен анализ разрабатываемой линии холодной рафинации по производству рафинированного амарантового масла с точки зрения техники безопасности и охраны труда, а также возможного негативного воздействия на окружающую среду.

Полученные данные свидетельствуют о том, что разработанная линия холодной рафинации амарантового масла является безопасной с точки зрения воздействия на окружающую среду, технически целесообразна и рекомендуется к внедрению на производстве.

![]() СПИСОК ЛИТЕРАТУРЫ

СПИСОК ЛИТЕРАТУРЫ

1. Рудаков О. Б. Технохимический контроль жиров и жирозаменителей. – Санкт-Петербург: Лань, 2011

2. Григорьева А.И. Товароведение и экспертиза пищевых жиров: Учебное пособие. – Улан-Удэ: ГОУ ВПО ВСГТУ, 2015.

3. ТУ У15.4-32448339-001:2007 Масло семян амаранта

4. ГОСТ 2263 – 79 Нарт едкий технический. Технические условия, - М: Межгосударственный стандарт, 2008

5. ГОСТ 2874 – 82 Вода питьевая. Гигиенические требования и контроль за качеством, издательство стандартов М.: Межгосударственный стандарт

6. Журнал «Деко Минералс», Азов, БЦ «Купеческий двор», 2014

7. ГОСТ 908 – 2004 – Лимонная кислота. Стандартинформ, 2005

8. Указатель технологического и вспомогательного оборудования предприятий масложировой промышленности, изготовляемого и осваиваемого машиностроительными заводами, 2014

9. Товбин И.М., Файнберг Е.Е., Технологическое проектирование жироперерабатывающих предприятий, − М.; Легкая и пищевая промышленность

10. Калошин Ю. А., Технология и оборудование масложировых предприятий, -М.: Издательство Центр «Академия»

11. Щербаков В.Г., Основы управления качеством и технохимический контроль жиров и жирозаменителей, Агропромиздат

12. ТУ 10−04–02–80–91 Соапсток. Технические условия

13. Товбин И. М., Рафинация жиров.- Москва.: Пищевая промышленность

14. Позняковский В. М., Экспертиза масел, жиров и продуктов их переработки. Качество и безопасность, - Новосибирск: Сибирское университетское издательство, 2007

15. Ситников Е.Д., Практикум по расчётам оборудования предприятий для производства жиров и жирозаменителей, - М.; Агропромиздат, 1991

16.

![]() Техническое

предложение «Комплексная линия хемосорбционной рафинации и дезодорации

растительного масла» Краснодар, 2013 г

Техническое

предложение «Комплексная линия хемосорбционной рафинации и дезодорации

растительного масла» Краснодар, 2013 г

17. Остриков А.Н., Копылов М.В. Функциональный продукт питания // Успехи современного естествознания. – 2018. – № 7. – С. 171-172;

18. Окара А.И., Земляк К.Г., Каленик Т.К. Управление жирнокислотным составом и потребительскими свойствами растительных масел-смесей путем оптимизации рецептур // Масложировая промышленность. 2016. №2. С. 8–10

19. http://tekhnosfera.com/tehnologiya-polucheniya-i-primeneniya-kupazhirovannyh Технология получения и применения продуктов с оптимальным жирнокислотным составом ПНЖК

20. https://attuale.ru/lnyanoe-maslo-poleznye-svojstva-i-protivopokazaniya/ Охрана труда предприятия. Применение, свойства

21. https://docviewer.yandex.ru/view/34923858/? Растительные масла с оптимизированным жирно-кислотным составом

22. https://cmtscience.ru/article/likbez-po-rastitel-nym-maslam-rafinirovannoe (Ликбез по растительным маслам: рафинированное, омега-3, -6 )

23. https://www.vesthim.ru/product-catalog/filter Фильтрующие порошки для масложировой промышленности

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ И МОЛОДЕЖНОЙ ПОЛИТИКИ КРАСНОДАРСКОГО КРАЯ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ КРАСНОДАРСКОГО КРАЯ

«АРМАВИРСКИЙ МЕХАНИКО-ТЕХНОЛОГИЧЕСКИЙ ТЕХНИКУМ»

К защите допущен Дата защиты «__»______ 2019г.

Приказ №____от «__»________20___г. Протокол ГЭК №___________

Заместитель по УР________________ Оценка ГЭК ___________

Секретарь ГЭК_____________

(подпись)

ДИПЛОМНАЯ РАБОТА

на тему: Разработка линии холодной рафинации, перерабатывающей 2 т в сутки амарантового масла с исследованием биологических свойств масла

по образовательной программе среднего профессионального образования

19.02.09 Технология жиров и жирозаменителей

__________________________________________________________________

Пояснительная записка

ДР.19.02.09.4А-01.ОФ.ПЗ

Дипломная работа состоит из пояснительной записки на 46 страницах, графической части на 1 листе

и приложений на____листах

Дипломник Боронникова А.М.

фамилия, инициалы, подпись, дата

Руководитель работы Агапцева И.Н.

фамилия, инициалы, подпись, дата

Нормоконтролер Шейкова И.И.

фамилия, инициалы, подпись, дата

2019

|

дипломная работа

на тему: Разработка линии холодной рафинации, перерабатывающей 2 т в сутки амарантового масла с исследованием биологических свойств масла

ДР.19.02.09.4А-01.ОФ.ПЗ БОРОННИКОВОЙ А.М.

2019 г |

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.