Министерство образования и науки Челябинской области

государственное бюджетное профессиональное образовательное учреждение

«Каслинский промышленно-гуманитарный техникум»

ВЕРХНЕУФАЛЕЙСКИЙ ФИЛИАЛ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ

ПП 04 Выполнение работ по профессии слесарь

для специальности СПО 15.02.08 Технология машиностроения.

Форма обучения: очная

2020 г.

|

|

Методические рекомендации по выполнению практических работ учебной дисциплины «ПП 04 Выполнение работ по профессии слесарь разработаны на основе:

Организация - разработчик: Верхнеуфалейский филиал ГБПОУ «КПГТ»

Разработчик: Шевелин Александр Борисович, мастер производственного обучения Верхнеуфалейского филиала ГБПОУ «КПГТ» первой категории

СОДЕРЖАНИЕ

|

ПАСПОРТ |

4 |

|

СЛЕСАРНЫЕ РАБОТЫ. БЕЗОПАСНЫЕ УСЛОВИЯ ТРУДА |

5 |

|

Пользование разметочным инструментом |

7 |

|

Пользование измерительным инструментом |

9 |

|

Плоскостная разметка |

12 |

|

Разметка плоских поверхностей |

13 |

|

Рубка металла |

16 |

|

Вырубка заготовок из листового металла |

17 |

|

Правка металла |

19 |

|

Гибка металла |

22 |

|

Резка металла |

24 |

|

Опиливание металла |

26 |

|

Сверление металла |

30 |

|

Зенкование, зенкерование и развертывание отверстий |

33 |

|

Нарезание резьбы |

35 |

|

Шабрение плоских поверхностей |

39 |

|

Распиливание отверстий |

41 |

|

Притирка |

42 |

|

Паяние мягкими припоями |

42 |

Тема 2. Клепка деталей |

44 |

|

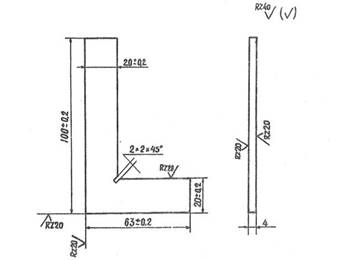

. Изготовление слесарного тугольника |

45 |

|

Опиливание металла |

48 |

|

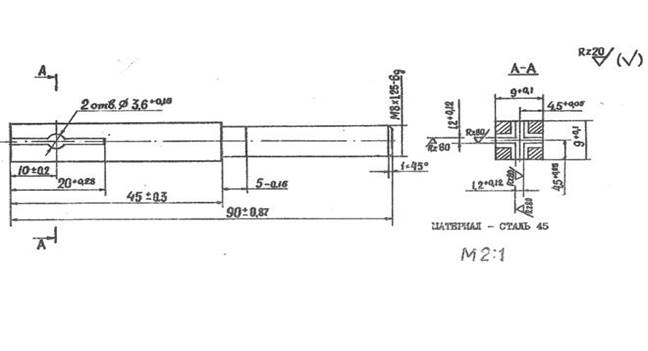

«Изготовление воротка» |

52 |

|

«Изготовление натяжного винта» |

54 |

|

«Изготовление слесарного молотка с квадратным бойком» |

60 |

|

«Изготовление гаечного ключа» |

63 |

|

Критерии оценивания |

67 |

|

Список литературы |

67 |

ПАСПОРТ

Одним из направлений развития и модернизации российского профессионального образования являются модульно-компетентностный и практико-ориентированный подходы, направленные на формирование личностных компетенций специалиста. Ставится задача обновления профессионального образования на компетентностной основе путем усиления практической направленности профессионального образования при сохранении его фундаментальности. Это направление нашло свое отражение в Федеральных государственных образовательных стандартах среднего профессионального образования (ФГОС СПО) третьего поколения, утвержденных Министерством образования и науки для реализации с 2019 г.

В условиях новой парадигмы направленности учебного процесса на формирование профессиональных компетенций специалиста, ведущими технологиями становятся практико-ориентированные и интерактивные стратегии обучения, которые нацелены на формирование нового типа мышления преподавателей и соответственно овладение ими комплексными умениями по организации учебного процесса в новых условиях. Новые технологии направлены на практическую реализацию психолого-педагогических условий, оптимально адаптированных к взаимодействию педагога и обучаемых. Практико-ориентированные технологии, на которые делается акцент в ФГОС, не являются абсолютно новыми, не известными практике образования. Поэтому можно предположить, что практико-ориентированность может обеспечиваться за счет интеграции уже известных педагогических средств, способов организации учебной деятельности, направленных на формирование практических умений и навыков у будущих специалистов для использования их в профессиональной деятельности.

Профессиональное образование – практикоориентированное обучение, качество профессиональной подготовки зависит от уроков производственного обучения. Одним из важных средств совершенствования производственного обучения является применение документации письменного инструктирования — инструкционных карт для изучения трудовых операций и технологических карт для выполнения работ комплексного характера.

Данное пособие содержит инструкционно-технологические карты, дающие четкую последовательность выполнения приемов основных общеслесарных операций, опорные конспекты, служащие для самостоятельного изучения основных тем дисциплины «Слесарное дело» и тестовые задания для осуществления проверки качества обучения.

СЛЕСАРНЫЕ РАБОТЫ. БЕЗОПАСНЫЕ УСЛОВИЯ ТРУДА

Охрана труда – система сохранения жизни и здоровья работников в процессе трудовой деятельности, включающая в себя правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и иные мероприятия.

Несчастные случаи на производстве - ушибы, ранения и т. д. – называются производственным травматизмом, который чаще всего происходит по двум причинам: вследствие недостаточного освоения работающими производственных навыков и отсутствия необходимого опыта в обращении с инструментом и оборудованием; из-за невыполнения правил безопасности труда и правил внутреннего распорядка.

Опасность представляют внутризаводской автомобильный и безрельсовый электротранспорт, ручные вагонетки, тележки, а также движение рабочих в узких проходах или на путях, где работает грузоподъёмный транспорт.

При работе с электроинструментами следует применять индивидуальные средства защиты – резиновые перчатки, калоши и коврики, изолирующие подставки и т. п.

До начала работы необходимо:

● надев спецодежду, проверить, чтобы у неё не было свисающих концов; рукава надо застегнуть или закатать выше локтя;

● подготовить рабочее место; освободить нужную для работы площадь, удалив все посторонние предметы; обеспечить достаточную освещённость; заготовить и разложить в соответствующем порядке требуемые для работы инструменты, приспособления, материалы и т. п.;

● проверить исправность инструмента, правильность его заточки и доводки;

● проверить исправность рабочего оборудования и его ограждения;

● перед поднятием грузов проверить исправность подъёмных приспособлений (блоки, домкраты и др.); все подъёмные механизмы должны иметь надёжные тормозные устройства, а масса поднимаемого груза не должна превышать грузоподъёмности механизма; не следует превышать предельные нормы массы переносимых вручную грузов, установленные действующим законодательством об охране труда для мужчин, женщин, юношей и девушек.

Во время работы необходимо:

· прочно зажимать в тисках деталь или заготовку, а во время установки или снятия её соблюдать осторожность, так как при падении деталь может нанести травму;

· опилки с верстака или обрабатываемой детали удалять только щёткой;

· не пользоваться при работах случайными подставками или неисправными приспособлениями;

· при рубке металла учитывать в какую сторону полетят отлетающие частицы и установить с этой стороны защитную сетку; работать в защитных очках;

· не допускать загрязнения одежды керосином, бензином, маслом;

· при работе с пневматическим инструментом проверить целостность шлангов и соединений;

· не держать пневматический инструмент за шланги и разъединять их при работе;

· включать воздух только после установки инструмента в рабочее положение.

По окончании работы необходимо:

· тщательно убрать рабочее место;

· уложить инструмент, приспособления и материалы на соответствующие места;

· во избежание самовозгорания промасленной ветоши и возникновения пожара убрать её в специальные металлические ящики с плотно закрывающейся крышкой.

1. ПОЛЬЗОВАНИЕ РАЗМЕТОЧНЫМ ИНСТРУМЕНТОМ

ИНСТРУКЦИОННАЯ КАРТА

Упражнения:

1. Нанесение рисок при помощи металлической измерительной линейки и чертилки.

2. Кернение.

3 Пользование разметочным циркулем.

4. Пользование центроискателями.

5. Пользование рейсмасом

6. Заточка и заправка разметочного инструмента.

Оборудование, инструменты и приспособления: линейки измерительные металлические, чертилки, циркули разметочные, рейсмасы одноигольчатые, вертикальные линейки, центроискатели, угольники-центроискатели, раздвижные центроискатели, кернеры, механические кернеры, молотки слесарные массой 200 г, деревянные бруски, плита разметочная, заточной станок, шаблоны для проверки угла заточки кернера, бруски шлифовальные

|

Порядок выполнения упражнений |

Инструктивные указания и пояснения |

|

|

Упражнение 1. Нанесение рисок при помощи металлической измерительной линейки и чертилки |

||

|

1. Приложить линейку к заготовке 2. Взять чертилку и провести риску

|

1. Линейку прижимать к заготовке плотно тремя пальцами левой руки так, чтобы между ней и заготовкой не было просвета 2. Чертилку взять в правую руку, как карандаш, и, не прерывая движения, провести риску необходимой длины. При проведении риски чертилку плотно прижимать к линейке, отклоняя от нее на небольшой угол. Не рекомендуется проводить риску несколько раз по одному и тому же месту, так как это приводит к раздваиванию риски |

|

|

Упражнение 2. Кернение |

||

|

1. Накернить риску простым кернером

2.

Накернить риску пружинным кернером |

1. Взять кернер в левую руку тремя пальцами: большим, указательным и безымянным. Острие кернера установить точно на риске, слегка наклоняя его «от себя» Расположить кернер перпендикулярно к размечаемой плоскости и нанести по головке его несильный удар разметочным молотком В такой же последовательности делать следующие керновые углубления Соблюдать следующие правила кернения разметочных рисок: при накернивании длинных рисок (150 мм и более) расстояние между углублениями должно быть 25—30 мм; при накернивании коротких рисок (менее 150 мм) расстояние между углублениями должно быть 10—15 мм; линии малых окружностей (0 до 15 мм ) накернивать в четырех взаимно перпендикулярных точках; линии больших окружностей (0 более 15 мм) накернивать равномерно в 6—8 местах; дуги в сопряжениях накернивать с меньшими промежутками между углублениями, чем на прямолинейных рисках; точки сопряжения и пересечения рисок накернивать обязательно Не рекомендуется: пользоваться тупым кернером; отступать от разметочной риски; сильно ударять по кернеру 2. Взять кернер в правую руку. Слегка наклонив кернер «от себя», установить его острие точно на риске. Установив кернер вертикально, нажать на него вниз. |

|

|

Упражнение 3. Пользование разметочным циркулем |

||

|

1. Установить ножки циркуля на размер

|

1. Взять разметочный циркуль в левую руку и слегка отпустить зажимный винт Установить одну ножку циркуля острием на десятое деление линейки, а вторую — на деление, превышающее заданное на 10мм Закрепить зажимный винт, держа циркуль за ту ножку, в которую ввернут зажимной винт Проверить установленный размер по линейке Примечание. Пользоватъся циркулем с ослабленным шарниром запрещается. |

|

|

2. Провести дугу |

2. Нанести на заготовке две взаимно перпендикулярные риски (оси) Накернить точку пересечения осей Установить ножки циркуля на размер радиуса дуги Установить острие одной (неподвижной) ножки в сделанное керновое углубление и, слегка прижимая обе ножки к поверхности детали, другой (подвижной) ножкой прочертить на детали дугу заданной длины При проведении дуги циркуль слегка наклонять в сторону движения |

|

|

Упражнение 4. Пользование центроискателями |

||

|

1. Наметить центр кернером-центроискателем

|

1. Установить кернер-центроискатель на торец цилиндрической детали. Придерживая центроискатель в вертикальном положении левой рукой, нанести удар молотком по головке кернера Примечание. Кернером-центроискателем намечают центры только на торцах цилиндрических деталей

|

|

|

2. Наметить центр с помощью угольника центроискателя

|

2. Установить угольник-центроискатель на торец детали таким образом, чтобы планки касались детали Придерживая угольник-центроискатель левой рукой, провести чертилкой риску на торце детали (см. I—I) Повернуть угольник примерно на 90° и провести вторую риску (см. II—II), пересечение которой с первой даст центр торца — О В точке пересечения рисок сделать керновое углубление Примечание. С помощью центроискателя находят центры только на торцах цилиндрических деталей |

|

|

3. Найти центр отверстия с помощью раздвижного центроискателя Примечание. С помощью раздвижного центроискателя находят центры отверстий

|

3. Плотно вставить в отверстие деревянный брусок с пластинкой из белой жести так, чтобы плоскость пластинки была на 4—5 мм ниже торцовой плоскости детали Раздвинуть ножки центроискателя на размер, примерно равный радиусу отверстия. Прижимая отогнутую ножку центроискателя к внутренней поверхности отверстия, сделать засечки на пластинке из четырех взаимно перпендикулярных положений Определить «на глаз» центр внутри четырех дуг-засечек и накернить его. Проверить точность разметки центра отверстия и при необходимости разметку повторить |

|

|

Упражнение 5. Пользование рейсмасом |

||

|

1. Установить иглу на требуемый размер

|

1. Установить рейсмас на разметочную плиту, штангу / рейсмаса расположить вертикально, а чертилку 2 — горизонтально. Поднять чертилку по стойке и, пользуясь вертикальной линейкой 3, установить ее предварительно на требуемый размер, после чего закрепить на стойке зажимным винтом 4 Вращая установочный винт 5 на основании рейсмаса, точно установить острие чертилки на требуемый размер

|

|

|

2. Провести на детали риску рейсмасом

|

2. Проводить риску плавным непрерывным движением, прижимая основание рейсмаса к разметочной плите Чертилку рейсмаса наклонять в сторону движения на 60—70° по отношению к размечаемой плоскости, выдерживая при этом постоянный наклон

|

|

|

Упражнение 6. Заточка и заправка разметочного инструмента |

||

|

1. Заточить (заправить) чертилку

|

1. Проверить величину зазора между подручником заточного станка и периферией шлифовального круга и, если он превышает 2—3 мм, произвести соответствующую регулировку (установку) Опустить защитный экран и. нажимая на кнопку «Пуск», включить станок Взять чертилку в обе руки и. опираясь левой рукой на подручник, расположить чертилку под небольшим углом к боковой поверхности шлифовального круга. Слегка вращая стержень чертилки, заточить ее на длине 12—15 мм |

|

|

2. Заточить (заправить) кернер

|

2. Отрегулировать зазор между подручником и кругом, опустить защитный экран и включить станок Взять кернер в обе руки и расположить его под углом 50—60° к горизонтальной оси круга. Заточить кернер на периферии круга, поворачивая его вокруг оси Проверить шаблоном угол заточки, который должен быть равен 60—70°. |

|

2. ПОЛЬЗОВАНИЕ ИЗМЕРИТЕЛЬНЫМ ИНСТРУМЕНТОМ

ИНСТРУКЦИОННАЯ КАРТА

Упражнения:

1. Измерения линейкой измерительной металлической.

2. Измерения штангенциркулем.

3. Измерения микрометром.

4. Измерение углов угломером.

5. Измерение

зазоров щупом.

Инструменты и приспособления:

линейки измерительные металлические, штангенциркули с величиной отсчета по нониусу 0,1мм, микрометры 0—25 мм, 25—50 мм, угломеры с величиной отсчета по нониусу 2' и 5', щупы.

|

Порядок выполнения упражнений |

Инструктивные указания и пояснения |

|

|

Упражнение 1. Измерения линейкой измерительной металлической |

||

|

1. Приложить линейку к измеряемой детали. Примечание. При измерении деталей простой формы (пластина, стержень и т. п.) их рекомендуется упереть в какой-либо предмет

2. Прочитать размер на линейке. |

1. Приложить линейку плотно к поверхности измеряемой детали, упирая ее торцом в какой-либо выступ на детали или в предмет, к которому прижимают деталь Нулевое деление линейки должно точно совпадать с началом измеряемой части детали

2. При определении размера глаз располагать точно против шкалы. |

|

|

Упражнение 2. Измерение штангенциркулем |

||

|

1. Произвести наружное измерение

|

1. Взять штангенциркуль и слегка ослабить зажимный винт рамки Развести губки штангенциркуля на размер, больший размера детали Передвинуть подвижную рамку до полного соприкосновения губок с поверхностью измеряемой детали. Прочитать показание штангенциркуля (см. п.4) |

|

|

2. Произвести внутреннее измерение

|

2. Развести губки на размер, меньший размера отверстия Ввести малые губки в отверстие и передвинуть подвижную рамку до полного соприкосновения губок со стенками отверстия Следить, чтобы губки касались поверхности отверстия по всей их длине Прочитать показание штангенциркуля (см. п.4) |

|

|

3. Измерить глубину

|

3. Упереть торец штанги в верхний край измеряемого отверстия или уступа Опустить подвижную губку вниз до упора линейки глубиномера в дно отверстия или уступа Закрепить подвижную рамку зажимным винтом и снять штангенциркуль с детали. Прочитать показание штангенциркуля (см. п. 4) |

|

|

|

4. Отсчитать по шкале штанги целое число миллиметров до нулевого деления нониуса Определить, какое деление нониуса совпало с одним из делений штанги. Умножив количество промежутков между нулевым делением нониуса и совпавшим делением на величину точности измерения штангенциркуля, определить количество десятых долей миллиметра. |

|

|

Упражнение 3. Измерение микрометром |

||

|

1. Измерить деталь

|

1.Проверить точность установки микрометра на нуль. Взять микрометр за скобу в левую руку и, вращая правой рукой барабан против часовой стрелки, развести измерительные плоскости микрометра на размер, больший измеряемой детали Поместить деталь между пяткой скобы и торцом микрометрического винта микрометра и, плавно вращая трещотку по часовой стрелке, выдвигать микрометрический винт до тех пор, пока его торец и пятка скобы плотно соприкоснутся с измеряемой деталью и послышится характерный звук пощелкивания механизма трещотки Зафиксировать положение микрометрического винта стопором 2.Целые миллиметры и полумиллиметры отсчитывать по числу делений на втулке-стебле микрометра Сотые доли миллиметра определять по делению на конической части барабана, совпавшему с продольной чертой стебля. |

|

|

|

||

|

Упражнение 4. Измерение углов угломером |

||

|

1. Измерить угол Примечание. Углы меньше 90° измеряют угломером с применением угольника; углы больше 90° — без угольника

2. Определить величину угла

|

1.Установить сектор угломера в такое положение, чтобы угол между съемной линейкой и гранью угольника был несколько больше измеряемого угла детали Приложить одну грань измеряемого угла детали к съемной линейке угломера, передвинуть подвижную линейку так, чтобы между сторонами измеряемого угла детали и гранями угольника и съемной линейкой угломера был равномерный просвет Закрепить сектор стопором 2. Целое число градусов отсчитать по шкале основания угольника до нулевого деления нониуса Определить, какое деление нониуса совпало с одним из делений шкалы основания Умножив количество промежутков между нулевым делением нониуса и совпавшим делением на величину точности измерения угломером, определить количество минут

|

|

|

Упражнение 5. Измерение зазоров щупом |

||

|

1. Измерить зазор 2. Определить размер зазора

|

1.В зазор вставить одну пластину или набор При введении пластин щупа в зазор не прикладывать больших усилий во избежание их поломки 2.Если в зазор вошла только одна пластина, то Если зазор измерен набором пластин, то величина его равна сумме толщин пластин

|

|

3. ПЛОСКОСТНАЯ РАЗМЕТКА

Разметкой называется операция нанесения на обрабатываемую заготовку разметочных линий (рисок), определяющих контуры будущей детали.

Припуском на обработку называется разность между размерами заготовки до и после ее обработки. Точность разметки – от 0,25 - 0,5мм.

|

ИНСТРУМЕНТ |

|||

|

|

Кернер – слесарный инструмент, применяющийся для нанесения углублений (кернов) на предварительно размеченных линиях. Изготавливают из стали У7А, У8А, 7ХФ, 8ХФ. Кернеры бывают обыкновенные (на рисунке), специальные, пружинные (механические), электрические и др. Обыкновенный кернер представляет собой стержень длиной 100, 125 или 160мм и диаметром соответственно 8, 10 или 12мм; его боек имеет сферическую поверхность. Острие кернера затачивают под углом 50 - 600 . Керном называется углубление, образовавшееся от действия острия кернера при ударе по нему молотком.

|

||

|

|

Чертилки служат для нанесения линий на размечаемую поверхность с помощью линейки, угольника или шаблона. Изготавливают из стали У10, У12. Виды: круглая, карманная, с отогнутым концом, со вставной иглой. |

||

|

|

Циркули используют для разметки окружностей и дуг, деления отрезков и окружностей, а также для геометрических построений. |

||

|

|

Рейсмас служит для нанесения параллельных, вертикальных и горизонтальных линий при пространственной разметке. |

||

|

ТЕХ.ПРОЦЕСС РАЗМЕТКИ:

|

Нанесение линий (рисок): а — наклон чертилки в сторону перемещения ее, б — наклон в сторону от линейки |

||

|

ПОСЛЕДОВАТЕЛЬНОСТЬ НАНЕСЕНИЯ РИСОК: 1. горизонтальные, 2. вертикальные, 3. наклонные, 4. окружности. Риски проводят только один раз. Чертилку все время прижимают к линейке, которая должна плотно прилегать к детали. |

При работе кернер берут тремя пальцами левой руки и ставят острием точно на разметочную риску так, чтобы острие кернера было строго на середине риски. Сначала наклоняют кернер в сторону от себя и прижимают к намечаемой точке, затем быстро ставят в вертикальное положение, после чего по нему наносят легкий удар молотком.

|

НАНЕСЕНИЕ РИСОК

Неправильно |

|

4. РАЗМЕТКА ПЛОСКИХ ПОВЕРХНОСТЕЙ ИНСТРУКЦИОННАЯ КАРТА

Упражнения:

1. Подготовка поверхности металла к разметке.

2. Нанесение взаимно перпендикулярных рисок.

3. Нанесение параллельных рисок.

4. Разметка с отсчетом размеров от осевой линии и от кромки заготовки.

5. Нанесение рисок, расположенных под углом друг к другу.

Примерные объекты работ: учебно-тренировочные пластины, шаблоны для молотка, заготовки для накладных губок тисков, заготовки для хомутков рамки ножовки.

Инструменты: линейки измерительные металлические, циркули разметочные, чертилки, угольники плоские, угольники с плоским основанием 90°, кернеры, транспортиры разметочные.

Приспособления и материалы: плита разметочная, медный купорос, мел, быстросохнущие лаки н краски, металлические щетки, скребки, ветошь, казеиновый клей.

|

Порядок выполнения упражнений |

Инструктивные указания и пояснения |

|

Упражнение 1. Измерения линейкой измерительной металлической |

|

|

1. Окрасить обработанную поверхность раствором медного купороса или лаком 2. Окрасить необработанную поверхность раствором мела или краской

|

1. Зачистить поверхность

наждачной бумагой или Внимательно осмотреть заготовку с целью определения ее пригодности к разметке (отсутствие раковин, трещин и т. п.) Кисточкой нанести на поверхность равномерный слой раствора медного купороса или лака и дать ему подсохнуть Неокрасившиеся места вновь зачистить и окрасить 2. Очистить заготовку от грязи, окалины и других загрязнений металлической щеткой или скребком и протереть поверхность ветошью. Внимательно осмотреть заготовку с целью определения ее пригодности к разметке. Кисточкой нанести на размечаемые поверхности равномерный тонкий слой раствора мела с клеем или краски и дать ему просохнуть |

|

Упражнение 2. Нанесение взаимно перпендикулярных рисок |

|

|

1. Нанести перпендикулярные риски с помощью линейки и циркуля.

|

1. Провести на подготовленной поверхности произвольную риску ab Примерно на середине риски отметить н накернить точку 1 По обе стороны от точки 1 раствором циркуля, уста-новленным на одинаковый размер, сделать на риске засечки 2-й 3 и сделать в них керновые углубления Установить циркуль на размер, превышающий размер между точками 1 и 2 (1 и 3) на 6—8 я Установить неподвижную ножку циркуля в точку 2 и подвижной ножкой провести дугу, пересекающую риску То же самое, проделать, установив неподвижную ножку циркуля в точку 3 Провести через точки пересечения дуг 4 и 5 и точку / риску, которая будет перпендикулярна первоначальной |

|

Упражнение 3. Нанесение параллельных рисок |

|

|

|

1. На подготовленной поверхности заготовки при по Заданным раствором циркуля, устанавливая его неподвижную ножку в керновые углубления на риске, сделать подвижной ножкой циркуля из точек а и Ь засечки — дуги над риской Приложив касательно к обеим дугам линейку, провести чертилкой риску, которая будет параллельна ранее проведенной риске 2. Наложить угольник на подготовленную к размет Передвинуть угольник вдоль обработанной стороны заготовки и провести на ней риску, параллельную первой |

|

Предмет «Слесарное дело» |

Тема «Плоскостная разметка» |

ТЕСТ

по теме «ПЛОСКОСТНАЯ РАЗМЕТКА»

|

Вопрос |

Эталон ответа |

|

1. Какой инструмент используется для плоскостной разметки?

|

а) рейсмас; б) штангенциркуль; в) кернер; г) домкрат; д) чертилка. |

|

2. Какие вещества используют для окрашивания поверхностей цветных металлов перед разметкой? |

а) мел, разведенный в воде; б) раствор медного купороса; в) раствор серной кислоты; г) быстросохнущие лаки и краски. |

|

3. Какие вещества используют для окрашивания стального листового металла перед разметкой?

|

а) мел, разведенный в воде; б) раствор медного купороса; в) раствор серной кислоты; г) быстросохнущие лаки и краски. |

|

4. Чем лучше наносить риски на поверхности алюминия?

|

а) чертилкой из стали; б) чертилкой из латуни; в) остро заточенным карандашом. |

|

5. Укажите правильную последовательность нанесения разметочных линий.

|

а) вертикальные линии; б) окружности; в) горизонтальные линии; г) наклонные линии. |

|

6. Какая сталь используется для изготовления чертилки? |

а) У7А б) У8 в) У10 г) 7ХФ |

|

7. Расшифруйте марку стали У7А.

|

а) углеродистая инструментальная сталь обыкновенного качества с содержанием углерода 0,7%; б) легированная инструментальная высококачественная сталь с содержанием углерода 0,7%. в) углеродистая инструментальная высококачественная сталь с содержанием углерода 0,7%. |

|

8. Какой инструмент представлен на рисунке?

|

1. Кернер 2. Чертилка 3. Рейсмас 4. Штангенциркуль |

|

9. С какой целью применяется окрашивание поверхности перед разметкой?

|

1. С целью предохранения поверхности заготовки от коррозии. 2. С эстетической целью. 3. С целью лучшей видимости. |

|

10. Из какого материала изготавливают кернер? |

а) из меди б) из бронзы в) из стали г) из алюминия |

5.РУБКА МЕТАЛЛА

ИНСТРУКЦИОННАЯ КАРТА

Оборудование, инструменты, приспособления: Молотки слесарные массой 500—600 г, деревянные бруски или тренировочные приспособления.

|

Последовательность выполнения операций |

Инструктивные указания |

|

Упражнение 1. Усвоение рабочего положения при рубке |

|

|

2. Нанесение кистевых ударов

3. Нанесение локтевых ударов

4. Нанесение плечевых ударов

|

1. Принять правильное рабочее положение. Установить тиски на определенную высоту соответственно своему росту. Вставить прямо так, чтобы корпус был слева от оси тисков под углом 45° (рис. 40). Левая нога должна быть впереди на полшага (положение ступней показано на рис. 40).

Взять молоток правой рукой за рукоятку на расстоянии 15—30 мм от ее конца так, чтобы пальцы охватили рукоятку, а большой палец был наложен на указательный (рис. 41).

1. Наносить кистевые удары без разжатия пальцев. При замахе и ударе молотком пальцы не разжимать. Удар молотком происходит в результате только движения кисти. Темп — 40—60 ударов в минуту (рис. 42). 2. Наносить кистевые удары с разжатием пальцев. При замахе разжимать мизинец, безымянный и средний пальцы. Ручку молотка охватывать только указательным и большим пальцами. Удар молотком происходит в результате сжатия пальцев и движения кисти. Темп — 40—60 ударов в минуту (рис. 43).

Наносить локтевые удары. При замахе правую руку согнуть в локте до отказа, кисть отогнуть назад, пальцы, кроме большого и указательного, слегка разжать, но так, чтобы мизинец не сходил с рукоятки молотка. Удар происходит в результате разгибания руки, движения кисти и сжатия пальцев. Темп — 40—50 ударов в минуту (рис. 44).

Наносить плечевые удары. При замахе согнуть руку в локте до отказа, кисть отогнуть назад и поднять до уровня уха, пальцы расслабить. Удар происходит в результате резкого опускания предплечья разгибания руки в локте, движения кисти и сжатия пальцев. Темп — 30— 40 ударов в минуту (рис. 45). |

6.ВЫРУБКА ЗАГОТОВОК ИЗ ЛИСТОВОГО МЕТАЛЛА ИНСТРУКЦИОННАЯ КАРТА

Оборудование. инструменты, приспособления: Молотки слесарные массой 500—600 г, зубила слесарные длиной 175 мм, линейки измерительные металлические, чертилки, кернеры, шаблоны разметочные.

Тиски параллельные, плита для рубки (наковальня), мел, очки защитные.

|

1. Разметить заготовку в соответствии с чертежом |

|

|

2. Взять зубило с закругленным режущим лезвием, так как зубило с прямым лезвием дает не ровные, а ступенчатые поверхности |

|

|

3. Установить зубило наклонно так, чтобы лезвие было направлено вдоль разметочной риски. |

|

|

4. Зубилу придать вертикальное положение и отступив от разметочной риски на 2—3 мм, наносить молотком легкие удары, надрубая контур. Рубить по контуру, нанося по зубилу сильные удары. При перестановке зубила часть лезвия оставлять в прорубленной канавке, а зубило из наклонного положения опять переводить в вертикальное и наносить следующий удар. Так поступать непрерывно до конца разметочной линии. |

|

|

5. Перевернуть лист и прорубить металл по ясно обозначившемуся на противоположной стороне контуру (рис. 1.42).

6. Вновь перевернуть металл другой стороной и закончить рубку (рис. 1.43).

7. Если лист тонкий и прорублен достаточно, заготовку выбивают молотком (рис. 1.44). |

|

|

При рубке зубилом с закругленным лезвием образуется ровная канавка (рис. 1.45, а); при рубке зубилом с прямым лезвием (рис. 1.45, б) — ступенчатая |

|

|

Предмет «Слесарное дело» |

Тема «Рубка металла» |

ТЕСТ

по теме «РУБКА МЕТАЛЛА»

|

Вопрос |

Эталон ответа |

|

1. Какой инструмент используется для рубки?

|

а) рейсмас; б) молоток; в) кернер; г) крейцмейсель; д) зубило. |

|

2. Какая рубка является черновой? |

а) если за один рабочий ход зубилом снимают слой металла толщиной от 0,5 до 1мм; б) если за один рабочий ход зубилом снимают слой металла толщиной от 1,5 до 2мм; в) если за один рабочий ход зубилом снимают слой металла толщиной от 2,5 до 5мм. |

|

3. Какая поверхность называется обрабатываемой?

|

а) поверхность, образуемая на заготовке непосредственно главной режущей кромкой инструмента; б) поверхность, с которой снята стружка; в) поверхность, с которой будет сниматься слой материала. |

|

4. Что такое киянка?

|

а) стальной молоток с квадратным бойком; б) стальной молоток, на цилиндрические концы которого надеты накостыльники из твердой резины; в) деревянный молоток с ровной ударной поверхностью. |

|

5. Каким должен быть угол наклона зубила к обрабатываемой поверхности при рубке листового металла? |

а) 10 – 15 0; б) 30 – 35 0; в) 45 0. |

|

6. Какая сталь используется для изготовления зубила? |

а) У8А б) У10А в) Х12М г) 40ХН |

|

7. Расшифруйте марку стали У10А.

|

а) углеродистая инструментальная сталь обыкновенного качества с содержанием углерода 1%; б) легированная инструментальная высококачественная сталь с содержанием углерода 0,1%. в) углеродистая инструментальная высококачественная сталь с содержанием углерода 1%. |

|

8. Какой инструмент представлен на рисунке?

|

1. Крейцмейсель 2. Зубило 3. Канавочник 4. Шабер |

|

9. Верно ли утверждение «чем острее клин у зубила, тем меньшее усилие потребуется для его углубления в материал»? |

1. Верно. 2. Не верно.

|

7,8 ПРАВКА МЕТАЛЛА

ИНСТРУКЦИОННАЯ КАРТА

Оборудование, инструменты, приспособления: Молотки слесарные массой 500—600 г, молотки со вставками из мягкого металла, кувалда массой 1,5 кг, линейки поверочные длиной 600—700 мм, пресс винтовой или гидравлический, плита правильная (наковальня), призмы, подкладки из мягкого металла, мел.

|

Последовательность выполнения операций |

Инструктивные указания |

2. Правка круглого металла

3.Правка металла, изогнутого по ребру

4. Правка листового металла

|

1. Отметить выпуклые места полосы мелом. Надеть рукавицы. Левой рукой взять полосу за конец и положить ее на плиту выпуклостью вверх. Правой рукой взять молоток. 2. Наносить удары по выпуклым местам полосы. Наносить сильные удары молотком (кувалдой) по наиболее выпуклым местам полосы, уменьшая силу удара по мере выпрямления и поворачивая полосу с одной стороны на другую по мере необходимости. Силу удара регулировать в зависимости от размера сечения полосы и степени искривления, заканчивать правку легкими ударами (рис. 56).

3. Проверить выправленную полосу. Проверить выправленную полосу «на глаз» или положить полосу на плиту и определить величину просвета между плитой и полосой (если просвет по всей длине равномерный, то полоса выправлена правильно) (рис. 57).

1. Выправить круглый пруток на плите. Править и проверять круглые прутки, так же как и полосовой металл. 2. Выправить круглый пруток на призмах. Перекатыванием прутка по плите определить выпуклые места и отметить их мелом. Установить пруток на призмы выпуклым местом вверх так, чтобы призмы отстояли от отметки на расстоянии 50—100 мм. Наносить удары по выпуклому месту молотком со вставками из мягкого металла (меди, свинца). Если правку производят стальным молотком, то применяют подкладки из мягкого металла (рис. 58). 3. Выправить вал под прессом. Вставить вал в центры пресса так, чтобы он свободно вращался. Взять в правую руку мел и упереть руку в неподвижную поддержку. Левой рукой вращать вал, постепенно подводя мел к валу (если вал искривлен, то мел будет касаться его только в отдельных выпуклых местах). Установить вал на призмы под винт (или шпиндель) пресса выпуклой частью вверх. Вращая рычаг, нажать винтом пресса на вал, периодически проверяя прямолинейность вала линейкой на просвет. Чтобы избежать вмятин и забоин, под вал и под шпиндель пресса устанавливать подкладки из мягкого металла (рис.59).

1. Выправить полосу. Удары наносить носком молотка по вогнутой части полосы, располагая боек молотка поперек кромки до тех пор, пока она не примет прямолинейную форму (рис. 60). 2. Проверить качество правки. Проверять «на просвет» по плите.

1. Выправить лист с одной выпуклостью. Обвести мелом место выпуклости. Положить лист на плиту выпуклостью вверх так, чтобы он лежал всей поверхностью на плите. Придерживая лист левой рукой, правой наносить удары молотком от края листа по направлению к выпуклости, как показано стрелками на рисунке, по мере приближения к выпуклости удары наносить чаще и слабее. Во время правки поворачивать лист в горизонтальной плоскости так, чтобы удары равномерно распределялись по всей его площади (рис. 61).

2. Выправить лист с несколькими выпуклостями. Обвести выпуклости мелом. Нанося удары молотком между выпуклостями, свести все выпуклости в одну. Выправить лист способом, указанным выше (рис. 62).

3. Выправить тонкий лист на плите с помощью бруска. Придерживая лист на плите левой рукой, прогладить его деревянным или металлическим бруском. При правке лист периодически переворачивать (рис. 63). |

|

Предмет «Слесарное дело» |

Тема «Правка металла» |

ТЕСТ

по теме «ПРАВКА МЕТАЛЛА»

|

Вопрос |

Эталон ответа |

|

1. Какой инструмент используется для правки металла? |

а) рейсмас; в) кернер; б) киянка; г) гладилка. |

|

2. Каким образом наносят удары молотком при правке закаленного угольника, у которого после закалки угол между полками стал больше 90 0? |

а) удары наносят у вершины внутреннего угла; б) удары наносят у вершины наружного угла. |

|

3. Какие молотки используют для правки стали?

|

а) латунные; б) стальные; в) деревянные; г) гладилки. |

|

4. Что называется рихтовкой?

|

|

|

5. При правке полосового металла, полосу располагают так, чтобы ...

|

а) она лежала выпуклостью вверх, соприкасаясь с плитой в двух точках; б) она лежала выпуклостью вниз, соприкасаясь с плитой в двух точках; в) она лежала выпуклостью вниз, соприкасаясь с плитой в одной точке. |

|

6. Какая сталь используется для изготовления молотка? |

а) 10 в) У10 б) У8 г) 7ХФ |

|

7. Расшифруйте марку стали У7.

|

а) углеродистая инструментальная сталь обыкновенного качества с содержанием углерода 0,07%; б) легированная инструментальная высококачественная сталь с содержанием углерода 0,7%. в) углеродистая инструментальная качественная сталь с содержанием углерода 0,7%. |

|

8. Что такое киянка?

|

а) стальной молоток с квадратным бойком; б) стальной молоток, на цилиндрические концы которого надеты накостыльники из твердой резины; в) деревянный молоток с ровной ударной поверхностью. |

|

9. Правку какого металла осуществляют киянками? |

а) толстолистовую сталь; б) тонколистовую сталь; в) арматурный пруток диаметром 18мм и более. |

9.ГИБКА МЕТАЛЛА

ИНСТРУКЦИОННАЯ КАРТА

Оборудование, инструменты, приспособления: Молотки слесарные массой 500 г, линейка измерительная, разметочный инструмент (чертилка, циркуль разметочный), пресс винтовой или гидравлический; тиски, оправки разные, гибочные штампы разные, трубогиб роликовый, гибочное приспособление для чертилок, масло машинное, песок речной мелкий.

|

Последовательность выполнения операций |

Инструктивные указания

|

|

1. Изогнуть полосу под прямым углом.

2. Изогнуть полосу под острым углом с применением оправок.

3. Изогнуть полосу двойным изгибом с применением оправок.

4. Гибка с применением приспособлений

|

Отметить чертилкой место изгиба. Закрепить полосу в тисках так, чтобы разметочная риска была обращена к неподвижной губке тисков и выступала над ней на 0,5 мм. Ударами молотка, направленными к неподвижной губке, изогонуть полосу под прямым углом. Следить, чтобы на детали не оставалось вмятин, при необходимости применять молоток со вставками из мягкого металла (рис. 64).

Отметить чертилкой место изгиба. Закрепить полосу в тисках вместе с оправкой так, чтобы риска была обращена в сторону загиба и выступала над ребром оправки на 0,5 мм. Ударами молотка изогнуть полосу до полного прилегания ее к грани оправки (рис. 65).

Изогнуть полосу способом, описанным в п. 1. Отметить место второго изгиба. Закрепить полосу в тисках вместе с оправкой, соблюдая ранее указанные требования. Изогнуть полосу до полного прилегания к грани оправки (рис. 66).

1. Изогнуть пруток в кольцо в гибочном приспособлении. Закрепить в тисках гибочное приспособление штифтами вверх. Вставить пруток в зазор между штифтами. Нажимая рукой на свободный конец прутка, изогнуть второй его конец в кольцо. Если свободный конец прутка короткий или пруток толстый, изгибать его ударами молотка (рис. 67).

2. Изогнуть деталь из листового материала в гибочных штампах. Смазать маслом ручьи матрицы и пуансон. Положить заготовку на матрицу так, чтобы совпадали оси заготовки и матрицы. Включив гидравлический пресс или вращая маховик винтового пресса, опустить пуансон так, чтобы заготовка полностью вошла в ручей матрицы. Извлечь деталь из ручья матрицы (рис. 68).

3. Изогнуть полосовой материал «на ребро». Закрепить приспособление в тисках или на плите. Вложить полосу в прорезь на верхней полке приспособления и закрепить ее винтом упора. Смазать маслом верхнюю часть заготовки и ролик. Нажимая на рычаг, изогнуть заготовку (рис. 69).

1. Изогнуть трубу без наполнителя с помощью роликового приспособления.. Отметить мелом от конца трубы расстояние до середины изгиба. Вставить трубу в приспособление между роликами так, чтобы конец ее вошел в скобу (если труба сварная, то шов при этом должен быть расположен снаружи). Нажимая на рычаг, подвижным роликом изогнуть трубу до заданного угла, соблюдая точно середину изгиба (рис. 70).

2. Изогнуть трубу с наполнителем в холодном состоянии.. Отжечь трубу при 600—700°С. Закрыть один конец трубы пробкой, через другой конец заполнить трубу мелким сухим песком и закрыть пробкой. Изогнуть трубу в роликовом приспособлении или на оправке. Вынуть пробки и высыпать из трубы песок (рис. 71).

|

10.РЕЗКА МЕТАЛЛА

ИНСТРУКЦИОННАЯ КАРТА

Оборудование, инструменты, приспособления: Заготовки квадратного, круглого и прямоугольного сечений, тиски параллельные, ножовка, ножницы ручные.

|

Резка металлического прутка |

||||

|

1. Отметить мелом место разрезания по всему периметру детали |

||||

|

2. Закрепить деталь в тисках так, чтобы отрезаемая часть находилась слева от тисков (линия отреза должна находиться на расстоянии 15—-20 мм от губок тисков). Пропилить трехгранным напильником углубление 1,5—2 мм. |

||||

|

3. Разрезать пруток, соблюдая при этом следующие правила: • в начале резания ножовку немного наклонить «от себя» (вперед); • по мере врезания наклон ножовки постепенно уменьшать; • во время работы ножовочное полотно должно находиться в горизонтальном положении; • в работе должно участвовать не менее 3\4 длины полотна; • делать 40—60 рабочих движений в минуту; • нажимать на ножовку только при движении вперед; • заканчивая разрезание, нажатие на ножовку ослабить и поддерживать отрезаемый кусок прутка рукой. |

|

|||

|

Резка полосового металла |

||||

|

1. Закрепить полосу в тисках так, чтобы она выступала над губками на 15—20 мм и линия реза была перпендикулярна к губкам тисков 2. При углублении полотна полосу поднимать над губками. Чтобы избежать поломки полотна и ранения рук, не следует сильно нажимать на ножовку при работе |

|

|||

|

Резка металла ручными ножницами |

||||

|

Разрезать лист металла по прямой линии

1. Взять ножницы в правую руку — большой палец положить на верхнюю ручку ножниц, указательным, средним и безымянным пальцами охватить нижнюю ручку снизу, а мизинец расположить между ручками ножниц (он служит для их раздвигания во время разрезания) и развести лезвия примерно на 3/4 их длины; 2. левой рукой взять разрезаемый лист металла и заложить его между лезвиями ножниц так, чтобы он был перпендикулярен к ним; при сжатии ручек ножниц во время разрезания следить за тем, чтобы лезвия не сходились полностью, так как это приводит к разрыву металла в конце разрезания; 3. при раскрывании ножниц передвигать лист «на себя»; осторожно держать лист левой рукой, чтобы избежать пореза рук об острые кромки (рекомендуется пользоваться рукавицами). |

Примечание. Ручными ножницами можно разрезать листовую малоуглеродистую сталь толщиной до 0,7—1мм, листы латуни и дуралюмина толщиной до 1,5 мм

|

|||

|

Предмет «Слесарное дело» |

Тема «Резка металла» |

|

||

ТЕСТ

по теме «РЕЗКА МЕТАЛЛА»

|

Вопрос |

Эталон ответа |

|

1. Какой инструмент используется для резки металла?

|

а) рейсмас; б) ручные ножницы; в) ножовка; г) крейцмейсель. |

|

2.На каком рисунке показана правильная установка ножовочного полотна? |

а) на нижнем; б) на верхнем.

|

|

3. Какую толщину стального листа можно разрезать ручными ножницами? |

а) 1мм; б) 1,5мм; в) 2мм. |

|

4. Какая сталь используется для изготовления ножей ручных ножниц для резки металла? |

а) У8 б) У10 в) Х12М г) 40ХН |

|

5. Расшифруйте марку стали У10А.

|

а) углеродистая инструментальная сталь обыкновенного качества с содержанием углерода 1,0%; б) легированная инструментальная высококачественная сталь с содержанием углерода 0,10%. в) углеродистая инструментальная высококачественная сталь с содержанием углерода 1,0%. |

|

6. Верно ли выражение «чем толще разрезаемая заготовка, тем крупнее должны быть зубья»? |

а) да; б) нет. |

|

7. Почему ножовочное полотно не застревает в разрезаемом металле? |

а) полотно в масле; б) отсутствует часть зубьев; в) выполнен развод зубьев. |

|

8. Чему равен угол заострения лезвия ножей? Приведите в соответствие колонки |

|

|

1) 650 2) 700 - 750 3) 800 - 850 |

а) для резки твердых металлов; б) для резки мягких металлов (медь и др.); в) для резки металлов средней твердости. |

|

9.Как обеспечить врезание полотна в начале резания ножовкой? |

а) сделать неглубокий пропил

трехгранным напильником |

11.ОПИЛИВАНИЕ МЕТАЛЛА

Опиливанием называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

|

ИНСТРУМЕНТ |

||

|

Напильник – стальной брусок определенного профиля и длины, на поверхности которого имеются насечки, образующие впадины и острозаточенные зубцы, имеющие в сечении форму клина. Изготавливают из стали У10А, У13А. |

||

|

Общего назначения плоские, квадратные, трехгранные, круглые, полукруглые, ромбические, ножовочные |

Драчевые (№0,1) – для грубого опиливания Личные (№2,3) – для чистового опиливания Бархатные (№4,5) – для окончательной обработки и доводки |

|

|

Специального назначения |

Для обработки цветных сплавов Для обработки изделий из легких сплавов и неметаллов Тарированные |

|

|

Надфили |

Применяют для лекальных, граверных, ювелирных работ. Длина надфилей 80, 120, 160мм. Разделяют н6а пять типов: №1, 2, 3, 4, 5. Имеют перекрестную насечку: основную – под углом 250 и вспомогательную –под углом 450. Изготавливают из стали У13, У13А, У12. |

|

|

Рашпили |

Предназначены для обработки мягких металлов (свинец, олово, медь) и неметаллических материалов (кожа, резина, древесина). Насечка №1, 2. Длина 250 – 350мм. |

|

|

Машинные |

Стержневые – для опиловочных станков с возвратно-поступательным движением Вращающиеся напильники – для опиливания и зачистки поверхностей на специальных опиловочных станках. Борнапильники – это фасонные головки с насеченными или фрезерованными зубьями. Изготавливают целыми и насадными. Дисковые напильники применяют для зачистки отливок, поковок, снятия заусенцев на заточном станке. Диски ø 150-200мм. |

|

|

ВИДЫ НАСЕЧЕК |

ПОСЛЕДОВАТЕЛЬНОСТЬ ОПИЛИВАНИЯ |

|

|

'сновная насечка Вспомогательная насечка г а – одинарная; б – двойная; в – рашпильная; г – дуговая. |

а — слева направо, б, в - прямым- штрихом соответственно поперек и вдоль заготовки, г - косым штрихом справа налево |

|

|

КОНТРОЛЬ ОПИЛЕННОЙ ПОВЕРХНОСТИ

поверочными линейками штангенциркулями поверочными плитами угольниками |

||

12.ОПИЛИВАНИЕ

ИНСТРУКЦИОННАЯ КАРТА

Упражнения:

1. Усвоение рабочего положения при опиливании.

2. Рабочие движения и балансировка напильника при опиливании.

Инструменты: напильники плоские тупоносые с насечкой № 1, 2 длиной 250-300мм.

Приспособления: тиски параллельные, тренировочные приспособления или швеллеры №10.

|

Порядок выполнения упражнений |

Инструктивные указания и пояснения |

|

|

Упражнение 1. Усвоение рабочего положения при опиливании. |

||

|

1. Закрепить в тисках тренировочное приспособление (или кусок швеллера)

|

1. Установить высоту тисков соответственно своему росту. Предварительно слегка закрепить тренировочное приспособление (или кусок швеллера) в тисках, обращая при этом внимание на то, чтобы пластины приспособления были расположены в пазах деревянного бруска без перекоса, были параллельны губкам тисков и выступали над ними на 8—10 мм Отрегулировать положение пластин (швеллера) относительно губок тисков легкими ударами молотка по бруску и пластинам и прочно закрепить тренировочное приспособление (швеллер) в губках |

|

|

2. Принять правильное рабочее положение у тисков

|

2. Перед тисками стоять прямо и устойчиво, вполоборота к ним, корпус должен быть под углом 45° к оси тисков; правое плечо — против винта тисков Ступни ног поставить под углом 60—70° одна к другой (расстояние между пятками 200— 300 мм}

|

|

|

3. Взять напильник в правую руку

|

3. Конец рукоятки должен упираться в середину ладони, четырьмя пальцами охватить рукоятку снизу, большой палец расположить сверху вдоль оси рукоятки

|

|

|

4. Наложить напильник на приспособление

|

4. Напильник наложить на приспособления средней частью Ладонь левой руки расположить поперек напильника на расстоянии 20—30 мм от его носка. Пальцы слегка согнуть, но не свешивать Локоть левой руки слегка приподнять

|

|

|

Упражнение 2. Рабочие движения и балансировка напильника при опиливании. |

||

|

Выполнить рабочие движения напильником по пластинам приспособления (или по ребрам швеллера)

|

Напильник двигать строго горизонтально обеими руками вперед (рабочий ход) и назад (холостой ход) плавно так, чтобы он касался обеих пластин (или ребер швеллера) всей своей поверхностью Нажимать на напильник только при движении его вперед, строго соблюдая распределение усилий нажима на него правой и левой рукой (балансировку), а именно: в начале рабочего хода основной нажим выполнять левой рукой, правой — поддерживать напильник в горизонтальном положении; в середине рабочего хода усилие нажима обеими руками на напильник должно быть одинаково; в конце рабочего хода основной нажим выполнять правой рукой, а левой поддерживать его в горизонтальном положении В конце рабочего хода корпус слегка наклонить в, сторону тисков. Упор делать на левую ногу Выдержать темп 40—60 движений в минуту. При движении напильника назад — холостой ход — не отрывать его от пластин тренировочного приспособления (швеллера)

|

|

Соблюдать следующие правила техники безопасности:

1. Не ударять кольцом рукоятки напильника в конце рабочего хода о пластину, чтобы избежать соскакивания рукоятки и ранения.

2.Не сдувать опилки ртом, чтобы не засорить глаза.

3. Не касаться рукой рабочей поверхности напильника и опиленных мест пластин, так как это вызывает проскальзывание напильника и может привести к травме.

4.Не работать напильником без рукоятки и с расколотой рукояткой.

ОПИЛИВАНИЕ ПЛОСКИХ ПОВЕРХНОСТЕЙ

ИНСТРУКЦИОННАЯ КАРТА

Упражнение: Опиливание плоских поверхностей.

Примерные объекты работ: чугунные плитки, молотки слесарные с квадратным бойком, губки параллельных тисков.

Инструменты: напильники плоские тупоносые с насечкой № 1 и 2 длиной 300 мм, лекальные линейки с двусторонним скосом 175 мм, напильники плоские тупоносые с насечкой № 3 длиной 250—300 мм.

Приспособления и материалы: тиски параллельные, кордовые щетки, опиловочные рамки и наметки, мел.

|

Порядок выполнения упражнений |

Инструктивные указания и пояснения |

|

1. Закрепить заготовку в тисках. 2. Опилить плоскую поверхность продольным штрихом. Примечание. При опиливании детали продольным штрихом размер напильника выбирать с таким расчетом, чтобы он был длиннее опиливаемой детали не менее чем на 150мм.

|

1. Закрепить заготовку таким образом, чтобы опиливаемая плоская поверхность выступала над губками на 8-10мм. 2. Установить (повернуть) тиски так, чтобы напильник двигался вдоль заготовки. Опиливание начинать с левого края поверхности При движении назад передвигать напильник вправо примерно на 1/3 его ширины После первого прохода опиливание повторить справа налево способом, указанным выше. Особое внимание обратить на прилегание напильника ко всей поверхности заготовки во время рабочего хода 3. Установить (повернуть) тиски так, чтобы напильник двигался поперек заготовки. Опиливать поверхность одним из следующих способов: а) после каждого хода при движении напильника назад смещать его вправо (или влево) на величину, примерно равную его ширине; б) во время рабочего хода напильник одновременно смещать вправо (или влево) на величину, примерно равную его ширине 4. Установить тиски так, чтобы напильник двигался под углом 30—40° к заготовке. Опилить плоскую поверхность слева направо, применяя один из ранее указанных способов Повернуть тиски так, чтобы напильник двигался под углом 30—40° к заготовке. Опилить плоскую поверхность справа налево Качество опиливания поверхности проверить по штрихам: если штрихи от предыдущего прохода полностью исчезают при повторном проходе, то поверхность опилена правильно; если от предыдущего прохода остаются штрихи, значит в этих местах есть впадины 5. Опилить плоскую поверхность заготовки любым из ранее указанных способов (продольным,

поперечным или перекрестным штрихом).. а) взять левой рукой заготовку, а правой линейку; б) повернуться к источнику света, поднять заготовку на уровень глаз и поставить линейку на проверяемую поверхность, перпендикулярно к ней; в) если просвета между линейкой и поверхностью нет или он равномерен, поверхность опилена правильно, а если просвет неравномерный, то неправильно; г) таким образом проверяют опиленную поверхность вдоль и поперек детали и по диагоналям Опилить выступающие места на поверхности, выявленные при проверке, добиваясь равномерного просвета между линейкой и опиленной поверхностью. Соблюдать следующие правила проверки: перед проверкой очищать поверхность от опилок; не передвигать линейку по поверхности, так как от этого линейка быстро изнашивается (линейку следует переставлять); не наклонять линейку во время проверки; не бросать линейку на верстак 6. Закрепить заготовку вместе с опиловочным приспособлением в тисках так, чтобы разметочная риска заготовки совпала с верхней закаленной поверхностью приспособления Опилить выступающую часть заготовки. |

|

Предмет «Слесарное дело» |

Тема «Опиливание металла» |

ТЕСТ

по теме «ОПИЛИВАНИЕ МЕТАЛЛА»

|

Вопрос |

Эталон ответа |

|

1. Какой инструмент используется для опиливания металла?

|

а) рейсмас; б) надфиль; в) кернер; г) крейцмейсель; д) рашпиль. |

|

2.Напильник какого типа представлен на рисунке?

|

а) плоский; б) трехгранный; в) ножовочный; г) ромбический. |

|

3. Под каким углом наносится насечка в напильниках с одинарной насечкой? |

а) 15 0; б) 25 0; в) 45 0. |

|

4. Какая сталь используется для изготовления напильников? |

а) У8А б) У10А в) Х12М г) 40ХН |

|

5. Расшифруйте марку стали У13А.

|

а) углеродистая инструментальная сталь обыкновенного качества с содержанием углерода 1,3%; б) легированная инструментальная высококачественная сталь с содержанием углерода 0,13%. в) углеродистая инструментальная высококачественная сталь с содержанием углерода 1,3%. |

|

6. Для опиливания какого материала используют напильники с одинарной насечкой?

|

а) сталь; б) чугун; в) латунь; г) алюминий. |

|

7. Для чего на конец рукоятки напильника насаживают стальное кольцо? |

а) чтобы рукоятка не раскалывалась; б) чтобы усилить плотность насадки рукоятки; в) с эстетической целью. |

|

8. Каково назначение инструмента? Приведите в соответствие колонки |

|

|

1) рашпиль 2) надфиль 3) алмазный напильник |

а) для обработки твердосплавных материалов; б) для обработки мягких материалов (свинец, олово); в) для граверных, ювелирных работ |

|

9. Каково назначение инструмента? Приведите в соответствие колонки |

|

|

1) драчевый напильник 2) бархатный напильник 3) личной напильник |

а) для чистового опиливания; б) для грубого опиливания; в) для окончательной обработки и доводки |

Предмет «Слесарное дело» |

Тема «Сверление металла» |

13.СВЕРЛЕНИЕ МЕТАЛЛА

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла, совершающего вращательное и поступательное движения относительно своей оси.

Применяется:

![]() для получения неответственных

отверстий невысокой точности и значительной шероховатости;

для получения неответственных

отверстий невысокой точности и значительной шероховатости;

![]() для получения отверстий под

нарезание резьбы, развертывание и зенкерование.

для получения отверстий под

нарезание резьбы, развертывание и зенкерование.

|

СВЕРЛА |

||

|

Изготавливают из быстрорежущих, легированных и углеродистых инструментальных сталей. |

||

|

а, б – спиральные; в – с прямыми канавками; г – перовое; д – специальное; е – однокромочное с внутренним отводом стружки для глубокого сверления; ж – двухкромочное для глубокого сверления; з – для кольцевого сверления; и – центровочное. |

|

|

|

Угол при вершине сверла выбирается в зависимости от твердости обрабатываемого металла |

Чугун и сталь – 116 – 1180 Латунь, бронза, алюминий – 130 – 1400 Пластмассы – 50 - 600 |

|

|

Хвостовики у спиральных сверл могут быть конические и цилиндрические. Конические имеют сверла ø 6 – 80 мм; цилиндрические – ø до 20 мм. |

Сверла с коническими хвостовиками устанавливают непосредственно в отверстие шпинделя станка (или через переходные втулки). На конце хвостовика имеется лапка, не позволяющая сверлу провертываться в шпинделе и служащая упором при удалении сверла из гнезда. ________________________________________________ Сверла с цилиндрическими хвостовиками закрепляют в шпинделе станка с помощью специальных патронов. На конце хвостовика имеется поводок, предназначенный для дополнительной передачи крутящего момента сверлу от шпинделя. |

|

|

1–спинка зуба; 2–лапка; 3–хвостовик; 4–шейка; 5-ленточка; 6-передняя поверхность; 7-режущая часть; 8-канавка; 9 – задняя поверхность. |

||

|

ОБОРУДОВАНИЕ |

||

|

Сверлильные станки:

радиально - сверлильные

|

Трещетка Ручная дрель Ручная электрическая сверлильная машина Ручная пневматическая сверлильная машина |

|

|

РЕЖИМЫ РЕЗАНИЯ |

||

|

Скорость резания – это путь, проходимый в направлении главного движения наиболее удаленной от оси инструмента точкой режущей кромки в единицу времени (м/мин). Подача – величина перемещения сверла вдоль оси за один его оборот или за один оборот заготовки (если вращается заготовка, а сверло движется поступательно, мм/об). Глубина резания – расстояние от обработанной поверхности до оси сверла (т.е. R сверла, мм). |

||

14.СВЕРЛЕНИЕ ОТВЕРСТИЯ НАСКВОЗЬ ПРИ РУЧНОЙ ПОДАЧЕ СВЕРЛА

ИНСТРУКЦИОННАЯ КАРТА

Оборудование, инструменты, приспособления: вертикально-сверлильный станок, настольно-сверлильный станок, заточный станок, сверлильные машины (электрические или пневматические) легкого и среднего типов, сверла разные, молотки слесарные массой 500 г, кернеры, штангенциркули с величиной отсчета по нониусу 0,1 мм, шаблоны для проверки углов заточки сверл.

Приспособления и материалы: тиски машинные, тиски ручные, сверлильный патрон, переходные втулки разные, клинья, прижимы, подкладки, кондукторы, упорные кольца, эмульсия, бруски шлифовальные различной зернистости, резиновые перчатки, защитные очки, резиновые коврики.

|

1. Разметить на заготовке отверстие и сделать в центре его глубокое керновое углубление |

Примечание. При ручной подаче сверла на вертикально-сверлильном станке рекомендуется сверлить отверстия в заготовках толщиной не более 10 мм. Все работы на настольно-сверлильном станке выполняются при ручной подаче сверла

|

|

2. Установить заготовку и сверло, настроить станок на соответствующую для данных условий работы частоту вращения (число оборотов шпинделя в минуту)

|

|

|

3. Подвести сверло к заготовке, переместить машинные тиски с заготовкой на столе станка так, чтобы вершина сверла точно совпала с карповым углублением, поднять шпиндель и включить станок |

|

|

4. Засверлить пробное отверстие на глубину 1/3 режущей части сверла и проверить его совпадение с контрольными кернами |

|

|

5. Плавно нажимая на рукоятку подачи, просверлить отверстие насквозь. При выходе сверла из заготовки нажатие уменьшить |

|

|

6. Сталь сверлить с применением охлаждающей жидкости — эмульсии, чугун — без охлаждения. Вывести сверло из отверстия, не останавливая станок. |

|

|

7. Выключить станок |

|

Предмет «Слесарное дело» |

Тема «Сверление» |

ТЕСТ

по теме «СВЕРЛЕНИЕ»

|

Вопрос |

Эталон ответа |

|

1. Какие бывают сверла?

|

а) спиральные; б) центровочные; в) конические; г) специальные. |

|

2.Назовите основные части спирального сверла, изображенного на рисунке.

|

1 – 2 – 3 – 4 – 5 – 6 – 7 – 8 – 9 – |

|

3. Какой материал используется для изготовления сверл? |

а) углеродистая инструментальная сталь; б) углеродистая конструкционная сталь; в) бронза; г) алюминий. |

|

4. Расшифруйте марку стали У13А.

|

а) углеродистая инструментальная сталь обыкновенного качества с содержанием углерода 1,3%; б) легированная инструментальная высококачественная сталь с содержанием углерода 0,13%. в) углеродистая инструментальная высококачественная сталь с содержанием углерода 1,3%. |

|

5. Верно ли выражение «чем больше диаметр сверла и чем тверже материал, подлежащий сверлению, тем меньше скорость резания»? |

а) да; б) нет. |

|

6. Дайте определение основным параметрам режима резания. Приведите в соответствие колонки |

|

|

1) скорость резания

2) подача

3) глубина резания |

а) величина перемещения сверла вдоль оси за один его оборот; б) расстояние от обработанной поверхности до оси сверла; в) путь, проходимый в направлении главного движения наиболее удаленной от оси инструмента точкой режущей кромки в единицу времени. |

|

7. Чему равен угол наклона сверла для сверления различных металлов? Приведите в соответствие колонки |

|

|

1) сталь 2) латунь, бронза 3) алюминий |

а) 450; б) 18-300; в) 22-250. |

15. ЗЕНКОВАНИЕ, ЗЕНКЕРОВАНИЕ И РАЗВЕРТЫВАНИЕ ОТВЕРСТИЙ

ИНСТРУКЦИОННАЯ КАРТА

Оборудование, инструменты, приспособления: сверлильный станок с диаметром сверления до 20 мм, конусные зенковки с углом заточки 60, 90 и 120°, зенковки цилиндрические разные, зенкеры цилиндрические разные, сверла спиральные разные, развертки цилиндрические и конические (ручные и машинные) разные, оправки (качающиеся) для крепления машинных разверток, калибры-пробки разные, калибры конические разные.

Приспособления и материалы: тиски параллельные, тиски машинные, воротки для разверток разные, масло минеральное, эмульсия.

|

Последовательность выполненияопераций |

Инструктивные указания |

||||||||||||||||||||||||

|

1. Зенкование отверстий

3. Развертывание отверстий

2. Развертывать отверстие на сверлильном станке.

3. Проверить качество отверстия.

|

1. Зенковать место под головку винта (заклепки) конической зенковкой. Просверлить отверстие заданного диаметра. Остановить станок, и, не снимая заготовку со стола, заменить сверло конусной зенковкой с соответствующим углом при вершине. Зенковать отверстие до размера, указанного на чертеже, при ручной подаче и малой частоте вращения шпинделя (не более 100 об/мин) (рис. 116).

2. Зенковать гнездо под цилиндрическую головку винта цилиндрической зенковкой с направляющей цапфой (рис. 117) Просверлить отверстие сверлом, соответствующим диаметру направляющей (цапфы) зенковки. Остановить станок, заменить сверло цилиндрической зенковкой и проверить совпадение направляющей (цапфы) зенковки с отверстием. Настроить станок на частоту вращения 60—100 об/мин, включить станок и выполнить зенкование, периодически измеряя глубину гнезда. Зенкование выполнять при ручной подаче с обязательным применением эмульсии. При необходимости рассверлить отверстие до размера, указанного на чертеже.

Зенкеровать отверстия на размер, указанный на чертеже. Просверлить отверстие сверлом с учетом припуска на зенкерование, выбираемого по табл. 1. Таблица 1

Остановить станок и, не снимая заготовку со стола станка, заменить сверло соответствующим цилиндрическим зенкером. Настроить станок для зенкерования по режимам сверления, включить станок и зенкеровать отверстие насквозь при механической подаче (рис. 118)

1. Развертывать отверстие ручными развертками. Просверлить отверстие под развертывание. Припуск на развертывание определить по табл. 2. Таблица 2

Снять заготовку со станка и закрепить ее в тисках (рис. 119). Взять черновую развертку соответствующего диаметра, смазать заборную часть минеральным маслом и вставить ее в отверстие без перекоса. Надеть на хвостовик развертки вороток. Слегка нажимая на развертку правой рукой вниз, левой рукой медленно вращать вороток по часовой стрелке, периодически извлекая развертку из отверстия для очистки ее от стружки и смазывания. При развертывании соблюдать следующие правила: развертывание цилиндрических отверстий заканчивать тогда, когда 3/4 рабочей части развертки выйдет из отверстия; окончание развертывания конических отверстий определять по положению предельных рисок конического калибра. Развернуть отверстие чистовой разверткой вышеуказанным методом. Просверлить отверстия под развертывание с припуском, указанным выше. Остановить станок и, не снимая заготовку со стола станка, заменить сверло соответствующей машинной разверткой, применяя качающуюся оправку. Настроить станок на развертывание в соответствии с таблицей режимов, пустить станок и развернуть отверстие, применяя механическую подачу. При развертывании применять минеральное масло (рис. 120).

Качество поверхности развернутого отверстия проверить после тщательной протирки внешним осмотром «на свет». Точность отверстия определить калибрами: а) цилиндрического — по проходному и непроходному концу калибра-пробки (рис. 121). б) конического — по предельным рискам конического калибра и «на карандаш».

|

16. НАРЕЗАНИЕ РЕЗЬБЫ

Нарезанием резьбы называется ее образование снятием стружки на наружных или внутренних поверхностях заготовки деталей.

Резьба бывает наружной и внутренней. Деталь с наружной резьбой называется винтом, а с внутренней – гайкой. Резьбы изготавливают на станках и вручную.

Различают правую и левую резьбу. Если со стороны торца винта на наружной части винтовая линия поднимается слева направо, то резьбу называют правой, если справа налево - левой.

|

ОСНОВНЫЕ ЭЛЕМЕНТЫ РЕЗЬБЫ |

|

|

|

|

|

ПРОФИЛИ РЕЗЬБ:

|

ИНСТРУМЕНТ

|

|

НАРЕЗАНИЕ ВНУТРЕННЕЙ РЕЗЬБЫ

|

|

|

НАРЕЗАНИЕ НАРУЖНОЙ РЕЗЬБЫ

|

|

НАРЕЗАНИЕ РЕЗЬБЫ

ИНСТРУКЦИОННАЯ КАРТА

Оборудование, инструменты, приспособления: круглые плашки, напильники разные с насечкой № 2 и 3, штангенциркули с величиной отсчета по нониусу 0,1 мм, резьбовые калибры-кольца; тиски параллельные, воротки для круглых плашек разные, масло льняное

|

|

|

|

1. Выбранную заготовку надо выправить, разметить, отрезать по разметке и, закрепив ее в тисках, напильником снять фаску (рис. а) для того, чтобы заборная часть плашки легче захватывала металл. Следует проверить качество плашки внешним осмотром и навинчиванием ее на болт или шпильку с неповрежденной резьбой. Необходимо также тщательно проверить качество закрепления плашки в плашкодержателе, чтобы исключить возможный ее перекос и проскальзывание в гнезде. |

|

|

2. Перед нарезанием резьбы размечают на стержне ее длину, стержень закрепляют в тисках так, чтобы выступающий над верхней плоскостью губок конец был больше нарезаемой части на 20...25 мм. Стержень ставят по угольнику под углом 90° к верхним плоскостям губок (рис. б). |

|

|

3. Плашку, закрепленную в плашкодержателе, накладывают на верхний торец стержня и с небольшим нажимом, не допуская перекоса плашки, вращают ее (рис. в). |

|

|

4. После нарезания 1—2 ниток резьбы, еще раз проверяют совпадение осей вращения плашки и стержня. |

|

|

5. После этого смазывают маслом резьбовую часть стержня, нарезку плашки и вращают плашку, равномерно нажимая на обе рукоятки плашкодержателя (рис. г). Вращение должно быть возвратнопоступательным: один-два оборота вправо и пол-оборота влево. При этом стружка ломается, выходит через продольное отверстие. Это облегчает нарезание резьбы и улучшает ее качество. |

|

|

6. Проверить резьбу гайкой (рис.д). |

|

|

Качество нарезанной резьбы в условиях производства проверяют резьбовыми микрометрами, резьбовыми калибрами-кольцами и резьбовыми пробками. |

|

|

7. После окончания работы плашку вынимают из плашкодержателя, тщательно очищают щеткой от стружки, протирают ветошью и смазывают маслом. |

|

|

Предмет «Слесарное дело» |

Тема «Нарезание резьбы» |

ТЕСТ

по теме «НАРЕЗАНИЕ РЕЗЬБЫ»

|

Вопрос |

Эталон ответа |

|

1. Как называется деталь с наружной резьбой? |

а) гайка; б) винт. |

|

2. Если со стороны торца винта на наружной части винтовая линия поднимается слева направо, то резьбу называют… |

а) правой; б) левой. |

|

3. Что обозначает резьба М20 ? |

а) дюймовая резьба, наружный диаметр резьбы 2 дюйма; б) метрическая резьба с мелким шагом, наружный диаметр резьбы 20мм; в) метрическая резьба с крупным шагом, наружный диаметр резьбы 20мм. |

|

4. Какие резьбы используются в механизмах, служащих для передачи движения? |

а) однозаходная резьба; б) многозаходная резьба. |

|

5. Диаметр какой резьбы выражается в миллиметрах? |

а) метрическая резьба; б) дюймовая резьба; в) трубная цилиндрическая резьба. |

|

6. В каких случаях при нарезании резьбы метчик необходимо периодически вывертывать из отверстия и очищать от стружки? |

а) при нарезании резьбы в глубоких отверстиях; б) при нарезании резьбы в твердых металлах; в) при нарезании резьбы в мягких металлах. |

|

7. Из какого металла изготовляют метчики? |

а) углеродистая инструментальная сталь У12; б) легированная конструкционная сталь 20Х; в) специальная бронза БрАЖ9-4. |

|

8. Чем производят нарезание наружной резьбы? |

а) сверлом; б) зенкером; в) метчиком; г) плашкой; д) напильником. |

|

9. Дайте определение основным элементам резьбы. Приведите в соответствие колонки |

|

|

1) наружный диаметр резьбы

2) внутренний диаметр резьбы

3) средний диаметр резьбы |

а) диаметр соосного с резьбой цилиндра, образующие которого делятся боковыми сторонами профиля на равные отрезки; б) диаметр цилиндра, описанного около резьбовой поверхности; в) диаметр цилиндра, вписанного в резьбовую поверхность. |

17, 18. ШАБРЕНИЕ ПЛОСКИХ ПОВЕРХНОСТЕЙ

ИНСТРУКЦИОННАЯ КАРТА

Оборудование, инструменты, приспособления: напильники плоские тупоносые длиной 250—300 мм с насечкой № 3, шаберы плоские разные, шаберы со сменными режущими пластинками из твердого сплава, шаберы для шабрения «на себя», линейки поверочные (лекальные) длиной 175 мм, плиты поверочные, заточный станок.

Приспособления и материалы: тиски параллельные, губки накладные к тискам, плита поверочная, рамка 25 X 25 мм для проверки количества пятен, краска — лазурь (сажа), машинное масло, ветошь, тампоны, шлифовальные бруски — оселки для доводки шаберов, механический шабер с набором насадок.

|

Последовательность выполнения операций |

Инструктивные указания |

2. Заточка и заправка шаберов

3.Шабрение плоских поверхностей вручную

|

1. Подготовить плоскую поверхность детали к шабрению. Проверить поверхность лекальной или поверочной линейкой. Если на поверхности есть завалы или глубокие царапины, опилить ее до требуемого качества перекрестным штрихом. 2. Подготовить краску и поверочную плиту. Смешать краску с машинным маслом до тестообразного состояния (после смешивания краска не должна иметь твердых включений и сухих крупинок). Протереть плиту насухо от масла и пыли. Нанести тампоном краску на поверхность плиты и равномерно распределить ее тонким слоем по всей поверхности плиты (рис. 143). 1. Заточить плоский шабер. Отрегулировать положение подручника относительно круга, опустить защитный экран, включить станок. Заточить на периферии круга обе плоскости рабочей части шабера на длине 25—30 мм от режущих кромок так, чтобы они были параллельны друг другу. Взять шабер левой рукой за стержень на расстоянии 25—30 мм от режущих кромок, а правой за хвостовик и установить его на подручник станка перпендикулярно периферии круга. Слегка покачивая шабер за хвостовик в горизонтальной плоскости, заточить торец шабера (рис. 144). 2. Заправить плоский шабер. Взять шабер правой рукой за стержень на расстоянии 15—20 мм от режущих кромок, а левой за хвостовик и установить его на шлифовальный брусок (перпендикулярно плоскости бруска). Придерживая шабер левой рукой за хвостовик, правой перемещать торец шабера по бруску качательными движениями вдоль режущей кромки для получения криволинейной режущей кромки. Положить шабер рабочей плоскостью на брусок и, перемещая его вдоль бруска, заправить поочередно обе режущие кромки (рис. 145).

1. Выявить на детали места шабрения. Взять деталь, плавно опустить ее обрабатываемой поверхностью на плиту и перемещать равномерно в разных направлениях, используя всю поверхность плиты. Поднять деталь и определить состояние шабруемой плоскости (поверхность должна быть покрыта пятнами краски). Если поверхность покрыта сплошным слоем краски, необходимо протереть ее, снять с плиты лишний слой краски и снова повторить операцию (рис. 146). 2. Взять шабер и принять рабочее положение. Взять шабер в правую руку (как напильник), левую наложить ладонью на шабер в средней его части сверху и четырьмя пальцами охватить снизу. Принять рабочее положение (как при опиливании) и установить шабер под углом 30—40° к шабруемой поверхности (рис. 147). 3. Пришабрить плоскую поверхность предварительно. Для предварительного шабрения применять шабер с широкой (20— 25 мм) режущей кромкой. Начинать шабрение плоской поверхности с наиболее удаленного края, постепенно приближаясь к ближнему краю ее. Шабрить только места, покрытые краской. После каждого цикла шабрения обрабатываемую поверхность протирать насухо, проверять по плите и повторно шабрить, изменяя направление шабрения на 60—90°. Шабрить только крупные пятна. Предварительное шабрение считается успешным, если пятна краски равномерно расположены на поверхности. 4. Пришабрить плоскую поверхность окончательно. Для окончательного шабрения применять шабер с более узкой (12— 15 мм) закругленной режущей кромкой. Последовательность шабрения та же, что и предварительного. Крупные пятна необходимо расшабривать пополам, а продолговатые— на более мелкие в поперечном направлении. Чем точнее требуется пришабрить плоскую поверхность, тем более тонкий слой краски должен быть наложен на плиту. Особо точное шабрение выполнять способом «на блеск». 5. Проверить качество шабрения. Наложить поверочную рамку в двух — четырех местах шабруемой поверхности и сосчитать количество пятен в этом квадрате (рис. 148). 6. Пришабрить плоскую поверхность способом «на себя». Взять шабер правой и левой рукой за стержень в обхват. Верхний конец шабера ручкой упереть в плечо несколько выше ключицы и расположить лезвие шабера под углом 75—80° к шабруемой поверхности. Шабрить поверхность, делая шабером движения «на себя». Начинать шабрение нужно от ближнего края поверхности, перемещаясь по мере шабрения к удаленному краю. Порядок шабрения и поверки качества тот же, что и при шабрении способом «от себя» (рис. 149).

|

19. РАСПИЛИВАНИЕ ОТВЕРСТИЙ

ИНСТРУКЦИОННАЯ КАРТА

Оборудование, инструменты, приспособления: напильники разных профилей, размеров и номеров, надфили разные, вращающиеся фигурные напильники, разметочный инструмент (циркуль разметочный, чертилки, кернер), штангенциркуль с величиной отсчета по нониусу 0,1 мм, линейки измерительные и лекальные, сверла разные, зубила слесарные, крейцмейсели, просечки, молотки слесарные, угольники плоские 90°, выработки и вкладыши разные, сверлильный станок, сверлильные ручные машины, тиски параллельные, мел, лак.

|

1. Распилить отверстие, образованное прямыми линиями

2. Распилить отверстие, образованное прямыми и кривыми линиями

|

1. Концом напильника распилить отверстие со всех сторон так, чтобы в него вошел весь напильник Распилить отверстие начерно с припуском на отделку 0,2—0,3 мм на сторону Опилить начисто все стороны отверстия, проверяя размеры штангенциркулем, а углы — выработками. При особо точном распиливании отверстие проверить на просвет вкладышем Опилить углы отверстия надфилем. Навести на гранях продольный штрих. Притупить кромки

2. Опилить контур отверстия начерно по разметке, начиная с плоских частей и заканчивая закруглениями Опилить отверстие начисто, соблюдая ту же последовательность и пользуясь штангенциркулем, шаблоном-вкладышем и выработками для проверки размеров и формы отверстия Притупить кромки отверстия |

20. ПРИТИРКА

ИНСТРУКЦИОННАЯ КАРТА

Оборудование, инструменты, приспособления: плита притирочная, валик стальной, кубики и призмы притирочные, брусок деревянный, струбцины слесарные.

Материалы: порошки шлифовальные разных номеров, пасты доводочные разные, алмазные пасты, масло машинное, керосин, ветошь.

|

1. Подготовить шлифовальные порошки и пасту. |

|

|