|

Перевальский техникум Дон ГТИ |

|

Примеры расчётов домашних контрольных работ по Горному делу и БВР для обучающихся специальности 21.02.17 Подземная разработка месторождений полезных ископаемых. |

|

Методическое пособие |

|

|

|

Составил преподаватель Дёмин А.А. |

|

2021г. |

|

|

Контрольной работы № 1

(Вариант 3)

Задача 1. Расчет размеров поперечного сечения горизонтальной горной

выработки.

Задача 2. Расчет элементов горной крепи горизонтальной выработки.

Задача 3. Расчет параметров взрывных работ при проведении

горизонтальных выработок.

Задача 4. Расчет проветривания выработки при проходке.

Задача 1.

Расчет размеров поперечного сечения горизонтальной горной

выработки.

В задаче необходимо рассчитать размеры поперечного сечения

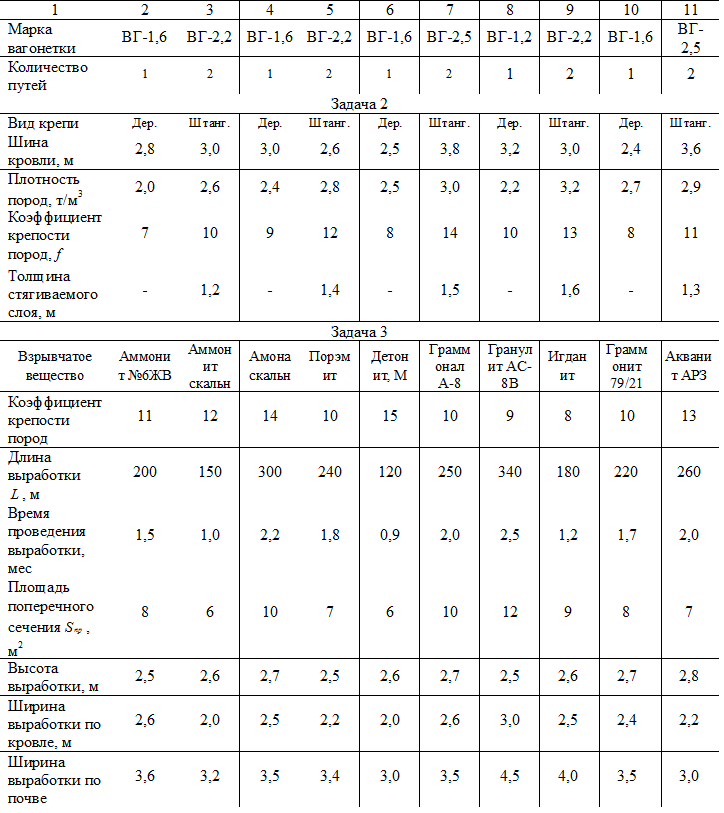

выработки. Исходные данные см. табл. 6.

Размеры поперечного сечения в свету зависят от назначения выработки

и определяются габаритами подвижного состава, числом рельсовых путей,

высотой подвески контактного провода, параметрами рельсового пути с

учетом необходимых зазоров и проходов, которые регламентированы

правилами безопасности. Зазор между подвижным составом и крепью

принимается не менее 250 мм. Ширина пешеходного прохода принимается

не менее 700 мм на высоте 1800 мм от уровня трапа или балластного слоя.

Высота подвески контактного провода принимается в откаточных выработках

1800 мм, в штреках и квершлагах 2000 мм.

Минимальный зазор между контактным проводом и крепью составляет

200 мм. В двухпутных выработках зазор между подвижными составами

принимается 200 мм.

Для настилки принимаются рельсы Р-24 (при объеме вагонеток менее

2м3) и рельсы Р-33 (при объеме вагонеток более 2м3).

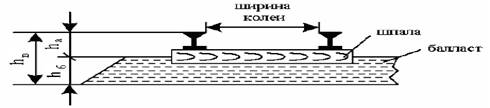

Параметры рельсового пути приведены на рис.1.

Рис. 1. Элементы рельсового пути

hа - высота от головок рельсов до балласта;

hб - высота балластного слоя;

hв - высота верхнего строения пути.

Для рельсов Р-33 принимаем hа = 190 мм, hб = 200 мм, hв = 390 мм.

Порядок расчёта сечения выработки трапециевидной формы сечения с

деревянной крепью и рельсовым транспорт

Принимаем габариты электровоза (табл.1): ширину А, высоту h,

ширину колеи.Принимаем тип настилаемых рельсов и их параметры ha , hб , hв .

Определяем ширину прохода на уровне подвижного состава n / , мм по

формуле

n / = n + [1800 - (h + ha )]× ctga =

= 700+[1800 – (1500 + 190)].ctg800=720мм

где n - ширина прохода на высоте 1800 мм от уровня трапа, мм;

h - высота электровоза, мм;

ha - высота от головок рельсов до балласта пути, мм;

a - угол наклона стоек, град;принимаем a = 800 [3].

Определяем ширину выработки в свету на уровне кромки подвижного

состава В , мм по формуле (для двухпутной выработки

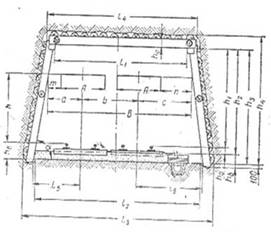

Рис. 2. Поперечное сечение выработки: двухпутной

В = m + 2 × A + p + n/ = 250 +2 . 1348 + 200 +720= 3866мм

где m - зазор между электровозом и крепью, мм;

A - ширина электровоза, мм;

p - зазор между электровозами, мм.

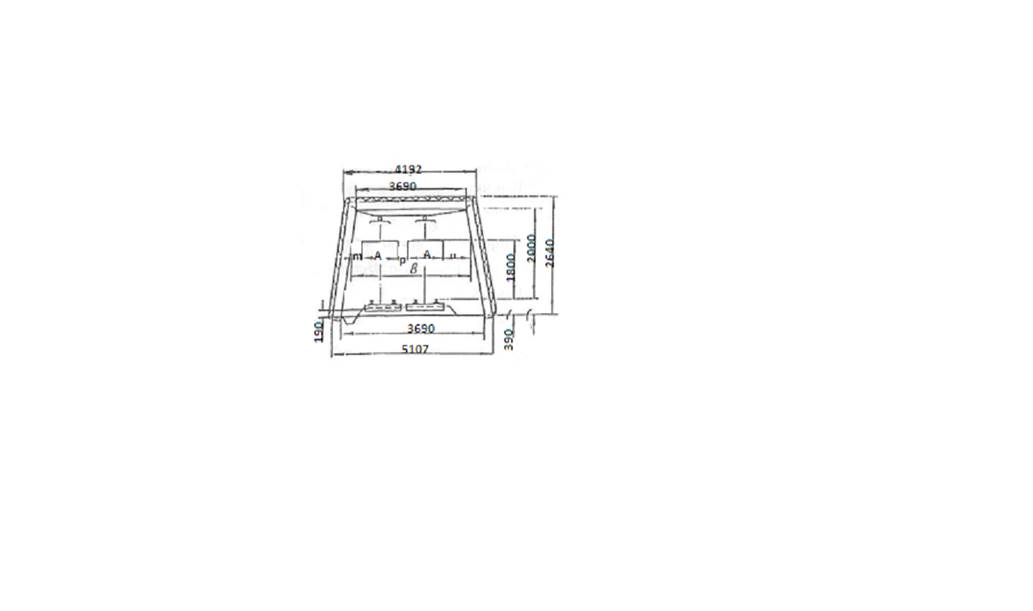

Таблица 1

Характеристика рудничных электровозов и вагонеток

Принимаем по типу выработки высоту подвески контактного провода

hк.п. =1800мм

=1800мм

Определяем высоту выработки от головок рельсов до верхняка h1 , мм

по формуле

h1 = hк.п. + 200= 1800+200 =2000мм

Определяем ширину выработки в свету по кровле l1 , мм по формуле

l1 = В - 2 × (h1 - h)× ctga =3866-2.(2000-1500) ctg800= 3690

Определяем ширину выработки в свету по балласту l 2 , мм по формуле

l 2 = В + 2 × (h + ha )× ctga= 3866+2(1500+190) ctg800= 4637

Определяем высоту выработки в свету от балласта до верхняка h2 , мм

по формуле

h2 = h1 + h2=2000+190=2190мм

формуле

Scв = (l1 + l 2 )× h2 / 2=(3,69 + 4,64)2,19/2 =9,12м2

Размеры в формулу 9 нужно подставлять в м, округляя до сотых.

Определяем ширину выработки вчерне по кровле l 3 , мм по формуле

l 3 = l1 +

2 × (d + d )

sin a

= 3690+2(200+50) /sin850=4192мм

где d - диаметр стойки, мм;

d - толщина затяжки, мм.

Для проектного расчета принимаем d = 200 мм, d = 50 мм [3].

Определяем ширину выработки вчерне по почве l 4 , мм по формуле

l 4 = l 2 + 2 × hd × ctga + 2d + 2 × d= 4637 +2 . 200 . ctg850+2.200=5107мм

где hd - высота балласта, мм.

Определяем высоту выработки вчерне h3 , мм по формуле

h3 = h2 + hd + d + d = 2190 + 200 +200 + 50 = 2640

Определяем площадь поперечного сечения выработки вчерне Sчер , м2

по формуле

Sчер = (l 3 + l 4 ) × h3 / 2 = 12.5м2

![]()

Определяем площадь поперечного сечения выработки в проходке

S пр ,м2 по формуле

Sпр = 1,05 × Sчер = 1,05 . 12,5 = 13,2м2

В тетради необходимо выполнить чертеж сечения с буквенными

обозначениями (рис.2.).

После расчета сечения его чертеж необходимо выполнить на

миллиметровке в масштабе 1:20 с простановкой всех числовых размеров в

мм.

Задача 2.

Необходимо решить одну задачу по расчёту

элементов крепи. Условия задачи см. табл. 6.(Вариант 3).Штанговая крепь.

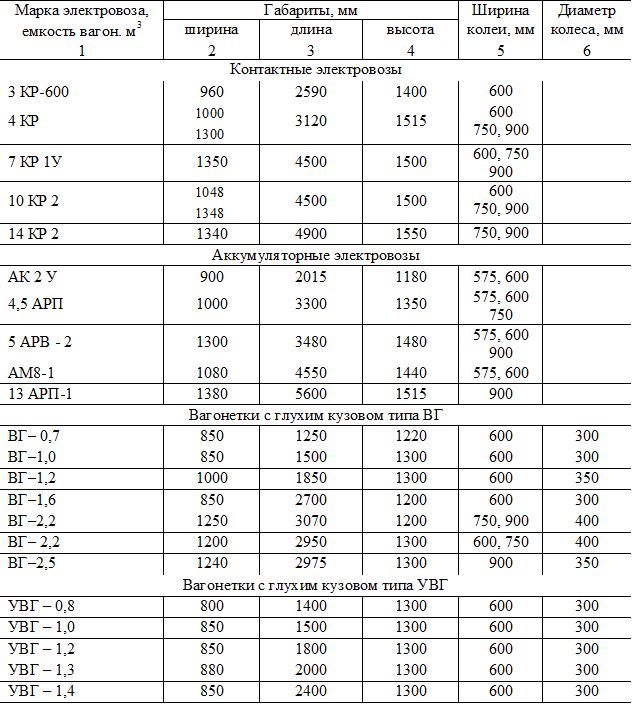

Рис. 3. Схемы горной крепи: б) штанговой

Определяем горное давление на 1 м крепи выработки P , т/м по формуле

P =

8 × a2 × g

3 × f

= 8 . 1,32. 2,8 /3. 12 = 1,05т/м

где a - половина ширины кровли в свету, м;

g - объемный вес (плотность) горных пород, т/м3;

f - коэффициент крепости пород.

Штанговая (анкерная) крепь

Определяем площадь поперечного сечения штанги Sшт , см2 в наиболее

ослабленном месте по формуле

Sшт = 0,6 × p × d 2 / 4 = 0,6 .3,14 . 1,62 / 4 = 1,2см2

где p - 3,14;

d - диаметр штанги, принимаемый равным 1,6 ÷ 2 см.

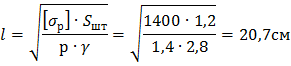

Определяем расстояние между штангами в продольном и поперечном

направлениях выработки l , см по формуле

где [s P ] - допускаемое напряжение на растяжение штанги, принимаем

равным [s P ] = 1400 кг/см2 [3];

h - толщина стягиваемого слоя, см

g - плотность горных пород, кг/см3;

Определяем длину штанги l шт , см по формуле

![]() +50=200см

+50=200см

где 2а - ширина выработки по кровле, см;

f - коэффициент крепости пород;

Kш - коэффициент, принимаемый равным 50 см при ширине

выработки до 3,5 м, и принимаемый равным 20 см при ширине выработки

более 3,5 м.

Задача

Исходные данные: сечение выработки – 7,5м2; форма выработки трапециевидная,

Высота выработки – 2,5м, почва выработки уголь мощностью – 0,1м,f=1,прослоек породный – 0,4м,f=6; далее уголь мощностью - 2,0м,f=1.Кровля выработки порода

крепостью – f =8.Шахта не опасная не по газу не по пыли.

Нужно определить: Количество шпуров,тип ВВ,тип вруба.(принятые решения обосновать).

Учитывая исходные данные я по области применения и характеристикам приняла тип ВВ – Аммонит №6-ЖВ который применяется на не опасных шахтах как по углю так и по породе. Характеристики ВВ :плотность – 1200кг/м3;работоспособность – 380см3;коэффициент относительной работоспособности – 1,0;диаметр патрона – 0,036м;

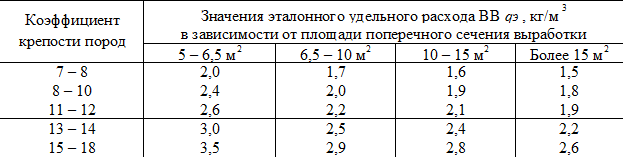

Определяем удельный расход принятого ВВ , q,кг/м3 по формуле

q = qЭ × е = 1,7 . 1,0 = 1,7кг/м3

е - коэффициент относительной работоспособности ВВ;

![]() удельный расход эталонного ВВ

кг/м3 (по табл.№3)

удельный расход эталонного ВВ

кг/м3 (по табл.№3)

Определяем среднюю глубину шпуров l ср , м, исходя из заданного

срока проведения выработки, по формуле

![]()

где L - длина проходимой выработки, м;

25 – число рабочих дней в месяц;

tм - срок проведения выработки, мес;

nсм - количество смен в сутки;

nц - число циклов в смен;

h - коэффициент использования шпура (к.и.ш.).

Принимаем nсм = 3, nö =1, h = 0,8 .

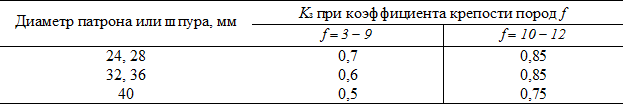

Определяем количество шпуров в забое N по формуле

N =

1, 27 × q × Sпр

D × d 2 × Kз

=![]()

где q - удельный расход ВВ, кг/м3;

Sпр - площадь поперечного сечения выработки в проходке, м2;

D - плотность ВВ в патронах или шпурах, кг/м3;

d - диаметр патрона или шпура, м;

Kз - коэффициент заполнения шпура (табл. 4).

Определяем необходимое количество ВВ на забой Qзаб , кг по формуле

Qзаб = q × Sпр × l ср = 2,16 . 7 . 2,2 = 33,6кг

Определяем среднюю величину заряда на один шпур, qср , кг по

формуле

![]() (25)

(25)

В забое имеется три группы шпуров – врубовые (расположены в

центральной части забоя), оконтуривающие (расположены по контуру

сечения выработки) и вспомогательные (расположенные между врубовыми и

оконтуривающими шпурами).

При проведении выработок применяют прямые и клиновые вырубы. В

прямых врубах все врубовые шпуры бурят перпендикулярно к плоскости

забоя, а в клиновых врубах все врубовые шпуры (или часть из них) бурят под

углом a = 65 ¸ 750 (чем крепче породы, тем меньше угол a ) к плоскости забоя.

Таблица 2

Характеристика ВВ, применяемых на подземных работах в шахтах

не опасных по вывозу газа или пыли

|

Аммонит №6-ЖВ |

В патронах ø 36 и 60 мм |

ручной |

1200 |

380 |

1,00 |

|

Порэмит |

В патронах ø 36 мм |

ручной |

1150 |

350 |

1,08 |

Для патронированных ВВ рекомендуется принимать диаметр патрона

36 мм. Для гранулированных ВВ рекомендуется принимать диаметр шпура 40 мм.

Таблица 3

Значения эталонного удельного расхода ВВ

Таблица 4

Значение коэффициента заполнения шпура

При коэффициенте крепости пород f £ 10 применяют прямой вруб, а при коэффициенте крепости пород f > 10 применяют клиновой вруб.

Все вспомогательные шпуры бурят перпендикулярно к плоскости

забоя, а оконтуривающие шпуры бурят с наклоном к контуру выработки так,

чтобы их забои находились на контуре выработки. Устья оконтуривающих

шпуров располагают на расстоянии 10÷15 см от контура выработки.

Для повышения к.и.ш. глубину врубовых шпуров принимают на 0,2 м

больше

глубины

остальных

шпуров.

Глубину

вспомогательных

и

оконтуривающих шпуров принимают равной глубине l ср .

Определяем длину врубовых шпуров l в р , м по формуле

l в р = l ср + 0,2= 2,22 + 0,2 = 2,42м (для прямого вруба)

Определяем длину вспомогательных l вc и оконтуривающих l ок шпуров

l в c = l ок = l ср

Количество шпуров по группам определяем из соотношения

nв р : nв с : nок = 1 : 0,5 :1,5 ,

тогда количество врубовых шпуров составит

![]()

количество вспомогательных шпуров составит

![]()

количество оконтуривающих шпуров составит

![]()

Вычерчиваем схему расположения шпуров в забое в масштабе 1:50 в

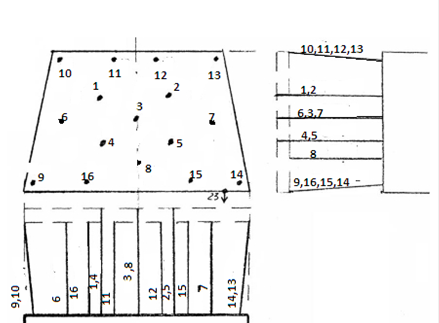

трех проекциях (рис. 5).

При клиновом врубе расстояние между забоями наклонных шпуров

должно быть не менее 5 см. Количество шпуров по группам при построении

схемы может корректироваться.

Определяем суммарную длину всех шпуров (количество шпурометров)

l сум , м по формуле

l сум = nв р

× l в р + nв с

× l в с + nок × l ок + l кан =![]()

![]()

где l кан - длина шпура под водоотливную канавку, принимаемая равной

0,5 м.

Разрабатываем

конструкцию

заряда.

Принимаем

сплошную

колонковую конструкцию заряда с расположением патрона-боевика первым

от устья шпура (прямое инициирование) или первым от забоя шпура (обратное

инициирование) с направлением дна детонатора в сторону заряда (рис. 4).

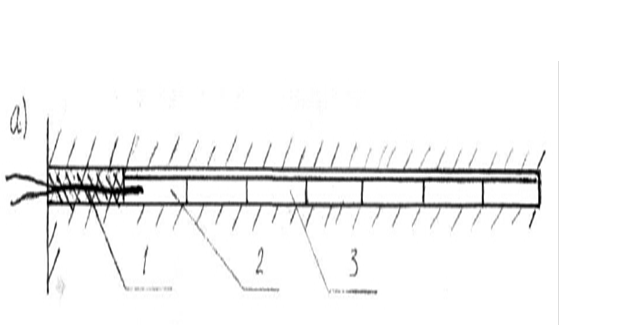

Рис.1. Конструкция заряда: а) патронированный заряд с прямым инициированием;

1 – 3абойка, 2 – патрон-боевик, 3 – основное ВВ.

Величину заряда во врубовом шпуре принимают на 20% больше

величины среднего заряда, а величину заряда во вспомогательном и

оконтуривающем шпуре принимают равной величине среднего заряда.

Определяем величину врубового заряда qв р , кг по формуле

qв р = 1,2 × qср = 1,2 . 2,1=2,52 кг/м3

Определяем величину вспомогательного и оконтуривающего зарядов

по формуле

qв с = qок = qср

Для патронированных ВВ, полученные величины зарядов, должны

округляется до величин, кратных массе патрона

Определяем фактический расход ВВ Qф , кг по формуле

Qф = nв р × qв р + nв с × qв с + nок × qок + qкан =5.2,52+3.2,1+8.2,1+0,5=36,2кг

где qкан - величина заряда канавочного шпура, принимаемая равной

0,4…0,5 кг.

Для насыпных ВВ определяем из Qф массу, приходящуюся на патроны-

боевики Qф.п. и массу, приходящуюся на насыпное ВВ Qф.н.

Рис. 2. Схема расположения шпуров при прямом врубе

Определяем подвигание забоя за цикл (величину уходки) l ц , м по

формуле

l ц = l ср ×h = 2,22 . 0,8 =1,78м

где h - коэффициент использования шпура (к.и.ш.).

Определяем объем породы отбиваемой за цикл (в массиве) V , м3 по

формуле

V = Sпр × l ц = 7 . 1,78 = 12,46м3

После расчета выполните на миллиметровке чертеж расположения

шпуров в трех проекциях в масштабе 1:20.

Задача 4.

Необходимо рассчитать полное давление и производительность

вентилятора, а затем подобрать по этим параметрам марку вентилятора

местного проветривания (исходные данные см. табл. 6).

Проветривание ведем нагнетательным способом, а расчет производим

по фактору взрывных работ.

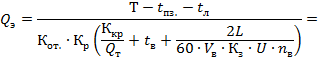

Определим количество воздуха Q3 , м3/с, которое необходимо подать в

забой, по формуле:

![]()

где S св - площадь поперечного сечения выработки в свету, м2;

t пр - время проветривания выработки, мин;

k - коэффициент обводненности выработки;

Qф - количество взрываемого в забое ВВ, кг;

В - газовость ВВ, л/кг;

L - длина проводимой выработки, м;

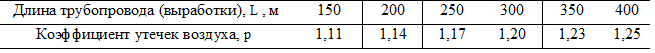

p - коэффициент утечек (потерь) воздуха (см. табл. 5).

Газовость ВВ принимаем B = 40 л/кг.

Таблица 5

Значения коэффициентов утечек

Определяем скорость движения воздуха по выработке V , м/с по

формуле

![]()

Если получаем V < 0,25 м/с, то пересчитываем Q3 по формуле

Q3 = 0,25 × Sсв = 0,25. 11= 2,75м3/с

Определяем потребную подачу вентилятора QB , м3/с по формуле

QB = p × Q3 = 1,17. 27=31,6м3/с

Определяем

аэродинамическое

сопротивление

трубопровода

R ,

н × с 2 / м4 по формуле

![]()

где

a = 0,00045 -

коэффициент

аэродинамического

сопротивления

прорезиненного трубопровода;![]()

![]()

![]()

![]()

![]()

![]()

dT - диаметр трубопровода, м;

L - длина трубопровода, м.

Определяем скорость движения воздуха в трубопроводе VT , м/с по

формуле

![]()

.

Определяем статистическое давление в трубопроводе H c , Па по

формуле

H c = p × R × Q32 = 1,17. 58,5 . 272 = 49896

Определяем местные потери давления в трубопроводе H м , Па по

формуле

H м = 0,2 × Н с = 0,2 . 49896 = 9979

Определяем динамическое давление в трубопроводе формуле

H д , Па по

![]() = 11262

= 11262

(47)

где g - плотность воздуха, кг/м3.

Принимаем плотность воздуха g = 1,2 кг/м3.

Определяем плотное давление вентилятора H B , Па по формуле

H B = H c + H м + Н д = 49896+9979+11262=71137 = 711,4Па

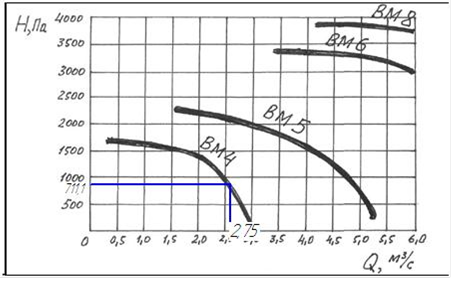

По значениям QB и H B

выбираем вентилятор ВМ 4 по его характеристике

(рис. 6).

Рис. 6. Характеристики ВМП

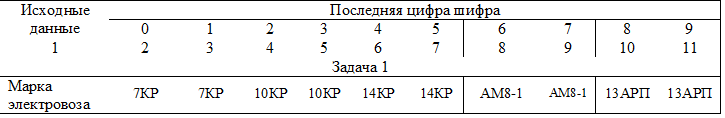

Таблица 6![]()

Исходные данные для контрольной работы № 1

Продолжение табл. 6

Окончание табл .6

Контрольная работа № 2

Задача 1. Расчет уборки породы при проведении горизонтальной

выработки.

Задача 2. Организация работ в забое при проведении горизонтальной

выработки.

Задача 3. Расчет параметров скважинной отбойки руды.

Задача 4. Расчет скреперной доставки руды при очистных работах.

Задача 1.

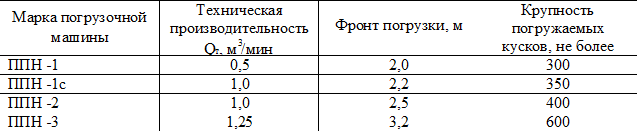

В задаче необходимо определить сменную производительность

погрузочной машины при погрузки породы в одиночные вагоны и при

погрузки в состав с помощью консольного перегружателя ПСК – 1.

Исходные данные см. табл. 11.

Сменную

эксплуатационную

производительность

погрузочной

машины Qэ, м3/смену в плотной массе при уборке породы в одиночные

вагоны и состав (при наличии перегружателя) определяем по формуле

![]()

где Т - продолжительность смены, мин;

t n3 - время на подготовительно-заключительные операции, мин;

t n - личное время рабочего, мин;

K OT - коэффициент отдыха;

K P - коэффициент, разрыхления горной массы;

K KP - коэффициент, учитывающий крупность кусков породы;

QT - техническая производительность машины, м3/мин;

L

- расстояние до обменного пункта вагонеток, м;

t B - удельные затраты времени на вспомогательные операции, не

связанные с обменом вагонеток

VB - объем вагонетки, м3

K 3 - коэффициент заполнения вагонетки;

U

- средняя скорость откатки вагонетки или состава с учетом

маневров, перецепки и т. д., м/с;

nB - число вагонов в составе.

При подземной разработке согласно КЗоТ принимаем Т = 360 мин;

время на подготовительно-заключительные операции принимаем tn3 = 30 мин

[5]; личное время рабочего t л = 10 мин; коэффициент отдыха при уборке

двумя рабочими КОТ = 1,05 ; коэффициент, учитывающий крупность кусков

породы

принимаем

KKP = 1,0 ,

если

крупность

кусков

не

выше

предусмотренной конструкцией машины, а если крупность кусков выше

предусмотренной KKP = 1,3 ; техническую производительность машины QT

принимаем по табл.7; объем вагонетки VB принимаем по ее маркировке;

средняя скорость откатки вагонетки принимаем U = 0,6 м/с, а откатки состава

U = 0,9 м/с; коэффициент заполнения вагонетки K3 = 0,9 ; число вагонов при

одиночном обмене

nB = 1.

Для выработок, ширина которых равна фронту захвата ковшом

погрузмашины, удельные затраты времени tB = 1,5 мин/м3. Если фронт

погрузки машины меньше 1,5/2 раза ширины выработки, то tB = 5 мин/м3 [2].

Таблица 7

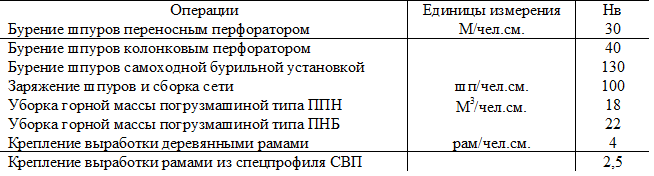

Задача 2.

В задаче необходимо рассчитать объёмы работ по всем операциям

проходческого цикла, трудоемкость и продолжительность этих операций, и

построить график организации работ (циклограмму проходки). Исходные

данные (см. табл. 11).

Проходческий цикл – комплекс операций, повторяющихся через

определенный промежуток времени, при этом за цикл забой выработки

подвергается на определенную величину (уходка).

Основная форма организации труда – круглосуточная комплексная

проходческая бригада. Проходчики бригады делятся на звенья по количеству

рабочих смен в сутки.

Режим работы бригады – 25 рабочих дней в месяц (6 рабочих дней в

неделю с одним общевыходным днем и вторым выходным днем по

скользящему графику). Продолжительность рабочей смены на подземных

работах согласно КЗоТ составляет 6 часов. В сутки принимают трехсменную

работу с двухчасовыми перерывами между сменами. Определяем состав

проходческого цикла:

- бурение шпуров в забое;

- заряжение шпуров и сборка взрывной сети;

- взрывание и проветривание выработки;

- уборка горной массы;

- крепление выработки деревянной крепью;

- прочие работы.

В состав прочих работ входят: приведение забоя в безопасное

состояние, проведение водоотливной канавки, настилка временных рельсов,

перегон проходческого оборудования, доставка ВМ и т.д.

Определяем объем работ по каждой операции цикла:

1. Бурение

шпурометров

шпуров в забое. Объем

Vбур = lщм, м .

работ равен количеству

2. Заряжание шпуров и сборка взрывной сети. Объем работ равен

количеству заряженных шпуров

V зар = N .

3. Уборка горной массы. Объем работ равен объему отбитой породы (в

массиве)

V уб = V м3 .

4. Крепление выработки. Объем работ равен количеству рам

поставленных за цикл.

![]()

где lY - величина подвигания забоя (уходка), мм;

L - расстояние между рамами (шаг крепи), мм.

Объемы проветривания и прочих работ не рассчитываем. Определяем

трудоёмкость каждой операции WОП , чел. см по формуле

![]()

где WОП – трудоемкость операции, чел. см.;

VОП – объем работы по операции;

Н В – норма выработки по этой операции (табл. 8).

Таблица 8

Нормы выработки на проходческие операции

Расчётная трудоёмкость: WБУР = 0,525м,WЗАР = 0,15шт,WУБ =0,777м3,WКРЕПЛ =0,47р

(ф. 55).Трудоемкость прочих работ принимаем в объеме 20% от суммарной трудоемкости основных операций:

WПРОЧ = 0.2(WБУР + WЗАР + WУБ + WКРЕПЛ ) = 0,383чел.см

Определяем суммарную трудоемкость цикла åW , чел.см. по формуле

åW = WБУР

+ WЗАР + WУБ + WКРЕПЛ + WПРОЧ=2,3чел.см

По целой части числа ∑W определяем количество рабочих в звене n

åW = 2.36n = 2 .

Определяем коэффициент перевыполнения норм выработки K ПЕР по

формуле

K ПЕР =

åW

n

= 1,15

Рассчитываем продолжительность каждой операции tОП , час по

формуле

tОП =

TСМWОПa

nK ПЕР

,

где Т СМ - продолжительность операций, час;

WОП – трудоемкость операций, чел.см;

a

-

коэффициент,

учитывающий

затраты

времени

на

проветривание, если проветривание выполняется в течение смены;

n – количество рабочих в зоне;

K ПЕР – коэффициент перевыполнения норм выработки.

Если проветривание выполняется в междусменный перерыв то α = 1, а

цикл новой смены начнется с погрузки горной массы.

Продолжительность каждой операции

![]()

Строим циклограмму проходки выработки (рис. 1).

Построение циклограммы выполняем на миллиметровке.

Определяем скорость проведения выработки V, м/мес по формуле

V = 25 × lY × nCM × nЦ = 25.1,5.3.1=112,5м/мес.

где lY – уходка забоя за цикл, м;

nCM – количество смен в сутки;

nЦ – количество циклов в смену.

Количество циклов в смену определяют по циклограмме (практически nЦ = 1 ).

Рис1. Циклограмма проведения выработки

Задача 3.

В задаче необходима рассчитать параметры буровзрывных работ при

очистной скважиной отбойке руды. Исходные данные см. табл. 11.

Расчет проводим для отбойки параллельными скважинами.

Определяем удельный расход ВВ q , кг/м3 на

отбойку по формуле![]()

q = q0 × e × K1 × K 2 × K 3 × K 4 = 1,0 . 0,79 . 2 . 2 . 0,9 . 1,14 = 3,25 кг/м3

где qo – теоретический удельный расход ВВ q, кг/м3;

e – коэффициент относительной работоспособности ВВ;

K1 – коэффициент, учитывающий трещиноватость руд и требуемое

качество отбойки;

K 2 – коэффициент, учитывающий условия отбойки;

K3 - коэффициент, учитывающий способ заряжения скважин;

K 4 - коэффициент, учитывающий диаметр заряда.

Теоретический удельный расход ВВ qo определяем в зависимости от

коэффициента крепости пород.

Коэффициент относительной работоспособности ВВ определяем по

табл. 9.

Коэффициент, учитывающий трещиноватость руд и качество отбойки

принимаем по практике: для сильнотрещиноватых пород K1 = 0.63 ; для

среднетрещиноватых пород K1 = 1.26 ; для малотрещиноватых пород K = 1.6 ;

для монолитных пород K = 2 [2].

Коэффициент, учитывающий условие отбойки принимаем K = 2 – при

отбойке на одну обнаженную плоскость; K 2 = 0.8 – при отбойке на две

обнаженные плоскости. Коэффициент, учитывающий способ заряжания

принимаем K 3 = 0.9 – при заряжании пневмоподатчиками; K 3 = 1.0 – при

ручном заряжании. Коэффициент, учитывающий диаметр заряда K 4 = 0.1× d

[2].

где d – диаметр скважины, м.

Определяем величину л.н.с. W, м по формуле

![]()

где d – диаметр скважины, м;![]()

![]()

D

– плотность ВВ в скважине, кг/м3;

К ЗАП коэффициент заполнения скважины;

m – коэффициент сближения зарядов;

q – удельный расход ВВ, кг/м3.

Плотность ВВ в скважине ∆ определяем по табл. 9. Коэффициент

заполнения скважин принимаем

К ЗАП = 0,8 . Коэффициент сближения

зарядов принимаем m = 0,8 – при трещинах перпендикулярных плоскости

забоя; m = 1 – при трещинах параллельных плоскости забоя; m = 1– при

монолитных рудах.

Определяем расстояние между скважинами в ряду a, м по формуле

a = m ×W=1.1,80=1,80м

Определяем число скважин в отбиваемом слое N C

большего целого)

![]()

(округляется до

где BC – ширина отбиваемого слоя, м;

a KP – расстояние от краевых скважин до контура забоя, м;

![]()

Определяем общую длину скважин в слое LC , м по формуле

LC = N C × lC = 22 . 1,8 = 39,6м

где lC – длина скважины, м.

Определяем объём отбойки в слое VC , м3 по формуле

VC = BC ×W × H C =40 . 1,8 . 35 =2520м3

где H C – высота отбиваемого слоя, м.

Определяем длину скважин на 1м3 отбитой руды l Д , м по формуле

![]()

Определяем выход руды при отбойке U O , м3/м по формуле

![]()

Определяем общий расход ВВ на отбойку QВВ , кг по формуле

ОВВ =

p × d 2

4

× D × LC × K ЗАП =

= ![]()

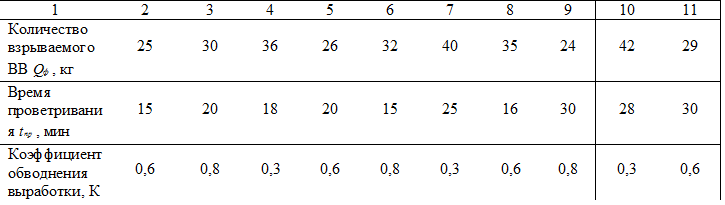

Таблица 9

Характеристика ВВ, применяемых при скважинной отбойке

![]()

Задача 4.

В задаче необходимо рассчитать сменную производительность

скреперной установки при доставке руды в рудоспуск и при погрузке руды в

вагонетки. Исходные данные см. табл. 11

Определяем насыпную плотность руды PH , т/м3 по формуле

![]()

где

r

– плотность руды в массиве, т/м3;

K P – коэффициент разрыхления руды

По насыпной плотности, по максимальному размеру куска

выбираем из таблицы 10 тип скреперной лебёдки

Таблица 10

Технические данные скреперных лебёдок![]()

![]()

Ширина скрепера должна быть не менее 2 × а , где а – максимальный

размер куска, М.

Определяем производительность скреперной установки QСКР, Т/смену

при погрузке в рудоспуск по формуле

QСКР =

3600 .VC . r . K H . K N . TCM

![]()

![]() L L

L L

![]()

![]() VP V X

VP V X

![]()

где VC – вместимость скрепера, м3;

r - плотность руды, т/м3;

K H – коэффициент наполнения скрепера;

K N – коэффициент использования установки в течение смены;

TCM – продолжительность смены, ч;

L – длина скреперования, м;

VP – скорость рабочего хода скрепера, м/с;

VX – скорость холостого хода скрепера, м/с;

TП – продолжительность пауз при переключении лебедки.

Коэффициент наполнения скрепера принимаем: K H = 0,6 – при размере

кусков до 700 мм; K H = 0,8 – при размере кусков до 500 мм; KH = 1– при

размере кусков до 250 мм. Коэффициент использования установки в течение

смены принимаем Kи = 0,5 . Продолжительность пауз при переключении

лебедки принимаем tп = 15 с. [2].

Определяем производительность скреперной установки QСКР , Т/смену

при погрузке в вагонетки по формуле

![]()

![]()

где VB – вместимость вагона, м3;

t П .З – время на подготовительно-заключительные операции, ч;

К Р.Н – коэффициент, учитывающий затраты времени на разработку негабарита в забое

t P – продолжительность рейса состава, сек;

nP – число вагонов в составе.

Вместимость вагона определяем по марке вагонетки. Время на

подготовительно-заключительные

операции

принимаем

tП .З = 0,2 × Тсм ,ч.

Коэффициент, учитывающий затраты времени на разборку негабаритов в

забое принимаем К Р.Н . = 1,2 .

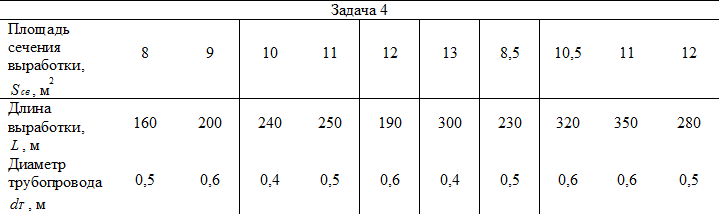

Таблица 11

Исходные данные для контрольной работы № 2![]()

Продолжение табл. 11![]()

![]()

Количество

вагонов

в

10

12

13

14

15

13

10

11

12

14

составе![]()

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.