Построение и оформление лекал деталей одежды

Лекала – это шаблоны деталей с технологическими припусками.

В зависимости от назначения различают:

-

лекала – оригиналы;

-

лекала - эталоны;

-

рабочие лекала (шаблоны);

-

вспомогательные лекала.

Лекала – оригиналы полностью соответствуют образцу моделей изделия базового размера их разрабатывают конструктор по уточненной в процессе примерок конструкций.

Лекала – эталоны получают по лекалам оригиналам путём градации на все рекомендованные для модели размеры, роста и полноты. Они предназначены для изготовления рабочих лекал и проверки их точности. Их проверяют не реже одного раза в квартал (3 месяца) и хранят в экспериментальном цеху.

Рабочие лекала изготавливают по лекалам – эталонам. Их изготавливают в количестве 3 – 5 комплектов и используют на различных этапах производства во всех цехах: выполнение раскладок, обмеловок, раскрой материала и проверка качества. Рабочие лекала изготавливают из прочного картона и проверяют по лекалам - эталонам не реже одного раза в месяц. Их изготавливают в полном комплекте.

На лекале каждой детали обозначают основные маркированные данные:

-

наименование изделия;

-

вид лекала (лекало-оригинал, рабочее лекало, эталон)

-

номер модели;

-

наименование детали;

-

размерные признаки;

-

вид материала (основной, подкладочный, прокладочный);

-

количество деталей.

Вспомогательные лекала используются в процессе изготовления изделий.

Оформление лекал

При построении лекал основных деталей конструкции изделия по контурам проектируются технологические припуски:

-

припуск на подгибку, величина которого зависит от вида среза детали и вида материала;

-

припуск на усадку и уработку привлажно-тепловой обработке;

-

припуск на уточнение и подрезку деталей, если в процессе изготовления изделия требуется уточнение среза деталей;

-

припуск на кант, если кант предусмотрен по модели;

-

припуск на огибание, если деталь огибает многослойный пакет большой толщины;

-

припуск на шов, который зависит от конструкции шва;

-

припуск на осыпаемость, для лёгкоосыпающихся материалов;

-

припуск на уработку при стачивании

Припуски на усадку и уработку определяются обычно в процентах от величины конструктивного участка или в виде рекомендуемой величины.

Припуски на уработку при стачивании и припуски на швы зависят от вида изделия; применяемого оборудования, осыпаемости ткани; от вида шва; кривизны срезов, швов; конфигурации срезов.

Припуски на кант и огибание зависят от величины канта и толщины материала.

Припуски на уточнение и подрезку предусматриваются для дублированных деталей, обычно его выбирают равным 0,5-0,9 см.

Припуски на швы проектируются в соответствии с требованиями СТБ 17 835 «Изделия швейные. Технические требования к стежкам, строчкам и швам».

При установлении припусков на швы и подгиб низа изделия для женского платья, блузки и юбок учитывается следующее:

- Ширина подгиба низа платьев и юбок в изделиях из шерстяных тканей прямого силуэта - не менее 3,0 см, низа брюк – 4,0 см, либо по модели;

- В изделиях из х/б и шёлковых тканей ширина подгиба - 4 см, из них 1,0 см внутрь;

- Ширина подгиба в сильно расклешённых или зауженных изделиях 1,0 -2,0 см;

- В блузках, заправляемых внутрь ширина подгиба равна 1,0 см в готовом виде, плюс 1,0 см внутрь. Для жакетов и блузок «навыпуск» ширина подгиба низа - 3,0 см в готовом виде;

- При обработке швом вподгибку с открытым обмётанным срезом припуск на подгиб равен 2,5 см;

- Соединительные швы для платья 1,2-1,0 см, обтачные 0,5-0,7 см;

- Шов втачивания рукава в пройму 1,2-1,0 см;

- В изделиях отрезных по линии талии припуск равен 1,5 см на шов притачивания, при наличии эластичной тесьмы по талии -2,0 см;

- Шов втачивания воротника в горловину 0,7-1,0 см

На лекалах-оригиналах каждой детали по лицевой стороне наносятся величины швов в основных узловых точках, направления нити основы, осевые линии и допускаемые отклонения, контрольные разметки петель, карманов, надсечки, места и величины посадки при стачивании срезов.

На лекалах спинки контрольные надсечки располагаются перпендикулярно срезам детали:

-

на линии талии;

-

на линии бёдер;

-

на 20-30 см выше линии подгиба низа;

-

точку П3 переносят по линии кривизны проймы

На лекалах переда контрольные надсечки располагаются перпендикулярно срезам детали:

-

на линии груди;

-

на линии талии;

-

на линии бёдер;

-

на 20-30 см выше линии подгиба низа;

-

точку П6 переносят по линии кривизны проймы;

-

надсечки ставят на линии перегиба лацкана, вытачки, кармана, линии полузаноса.

На лекала втачного рукава, состоящего из двух частей, переносят вертикальную линию, а также горизонтальные линии на уровне высоты оката, локтя и низа рукава, линии передних и локтевых перекатов и расположение надсечек на окате – О2, П3 и П6.

Расположение контрольных надсечек:

-

на 8-10 см от ниже вершины переднего среза рукава

-

на 8-10 см выше линии подгиба низа (по переднему срезу)

-

на 10-12 см ниже вершины локтевого среза

-

на 10-12 см выше подгиба низа (по локтевому срезу)

Надсечки на верхней и нижней частях рукава ставят соответственно

Для симметричных деталей лекала-оригиналы выполняются в половинном виде, и наносится надпись «сгиб». Для контроля изнашиваемости лекал рабочих и эталонов по линиям срезов на расстоянии 0,1-0,2 см от края, через каждые 8,0-10,0 см проставляют штампы или наносят контрольную линию, параллельную срезам лекала.

Принципы построения и оформления лекал производных деталей из основной ткани

Детали швейных изделий, которые разрабатывают на базе основных деталей, называют производными. К производным деталям из основной ткани относятся детали верхнего воротника, подборта, клапана, гульфика, откоска брюк, пояса брюк и юбки и т.д.

Чертёж лекала подборта для изделий с открытой застёжкой строится на основе чертежа лекала переда без учёта припусков на его уточнение. Копируются линии горловины, уступа лацкана, лацкана и борта, переда, а также линии перегиба лацкана, полузаноса, петли.

Ширина подборта в верхней части устанавливается так, чтобы внутренний срез подборта заходил за линию перегиба лацкана на 3,5-4,5 см.

Ширина подборта в готовом виде на уровне линии груди равна 9,5-10 см на уровне бокового кармана 7,5-8,5 см по линии низа 6,0-7,0 см. Необходимо учитывать, чтобы внутренний срез подборта за край петли выступал не менее, чем на 3,0 см. Поэтому ширина подборта может меняться в зависимости от ширины полузаноса и расположения петель и быть вверху, на линии груди до 11,0-12,0 см, внизу – до 9,0 см.

При построении подборта обтачного по низу изделия его длина определяется по отношению к линии подгиба низа полочки.

Подборт должен заходить за линию подгиба низа на величину равную сумме технологических припусков:

-

на посадку подборта между петлями – 0,2 см на каждую пару петель;

-

на посадку по срезу лацкана –0,2 см;

-

на шов обтачивания уголка борта внизу – 0,5-0,7 см;

При построении внешнего среза подборта учитывается:

-

припуск на кант по срезу уступа лацкана 0,2-0,4 см

-

припуск по длине лацкана на кант – 0,2-0,4 см, на посадку в уголке 0,2-0,4см

Если подборт доходит до плечевого среза, его ширина на уровне плечевого среза должка быть 4-5 см или уравниваться с обтачкой горловины.

Чертёж лекала нижнего воротника. По срезу втачивания его в горловину изделия припуск 1,0 см, иногда проектируется посадка воротника по линии втачивания его в горловину 0,3-0,4 см, которая распределяется равномерно по обе стороны от надсечки.

По линиям отлёта и концам нижнего воротника даются припуски на шов обтачивания 0,5-0,7 см.

Чертёж лекала верхнего воротника строится на основе лекал нижнего воротника. Дополнительные припуски:

-

по срезу втачивания воротника в горловину в стояче-отложных воротниках– 0,2-0,5 см;

-

по срезам отлёта и концам на посадку и огибание верхним воротником нижнего - 0,3-0,5 см;

-

припуск на кант со стороны верхнего воротника 0,2-0,4 см.

Построение лекал клапана, погона, хлястиков выполняют аналогично верхнему воротнику.

Размеры и форма производных деталей кармана зависит от вида кармана, способов обработки и применяемого оборудования.

Таблица 15.1

Рекомендуемые величины входа в карман в мужских изделиях

| Построение кармана | Величина входа в карман | |||

| Изделие | Вид кармана | размер 88-100 |

размер 104-112 |

размер 116-128 |

| пиджак | прорезные карманы | 15 | 16 | 17 |

| пиджак | верхний с листочкой | 10 | 11 | 12 |

| пиджак | внутренний на подкладке | 15 | 16 | 17 |

| пиджак | накладной | 18 х 20 | 19 х 21 | 19 х 21 |

Таблица 15.2

Рекомендуемые величины входа в карман в женских изделиях

| Вид кармана | Величина по группам размеров, см | |

| 88-104 | 108-128 | |

| Жакет, брюки | ||

| Прорезной горизонтальный | 16,0 | 17,0 |

| Прорезной наклонный | 16,5 | 17,5 |

| Вертикальный | 16,5 | 17,5 |

| Верхний карман с листочкой | 10,5 | 11,5 |

| Накладной верхний карман | 12,5×14,0 | 13,0×14,5 |

| Накладной боковой карман | 18,0×20,0 | 19,0×21,0 |

| Боковой наклонный и вертикальный карманы брюк | 17,0 | 18,0 |

| Горизонтальный карман брюк | 15,0 | 16,0 |

Для построения чертежа лекала клапана по данным таблицы определяют его длину и ширину в готовом виде. Угол наклона клапана к вертикали определяется на чертеже модельной конструкции изделия и соответствует углу наклона разреза кармана. Для горизонтального кармана линия входа в карман должна быть параллельна линии низа изделия. Боковые стороны клапанов и накладных карманов должны быть параллельны линии полузаноса.

К контурам деталей клапана даются технические припуски:

-

в углах клапана на посадку- 0,1 см;

-

швы обтачивания клапана и накладного кармана подкладкой-0,7 см;

-

по боковым и нижним срезам на кант – 0,2 см;

-

по верхнему срезу на шов притачивания – 1,0-1,5 см.

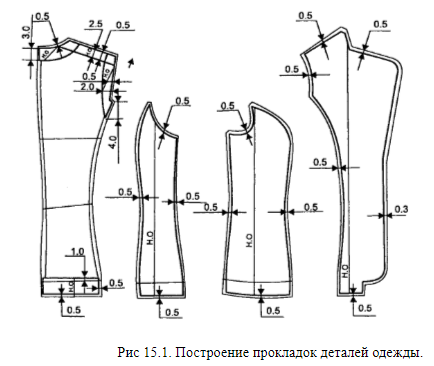

Принципы построения и оформления лекал прокладок деталей и узлов одежды. Прокладки в деталях одежды используют для создания и сохранения стабильной формы изделия, предохраняют срезы деталей от растяжения, обеспечивают необходимую жесткость и формоустойчивости мелким деталям и отдельным участкам изделия и увеличивают их прочность.

В настоящее время широко применяют термоклеевые прокладочные материалы. Эти материалы представляют собой различные текстильные основы (тканевые, трикотажные, и нетканые материалы), на одну сторону которых нанесено термоклеевое покрытие (точечное нерегулярное, точечное регулярное, сплошное).

Детали прокладок могут быть разными по форме и размерам, количество их в изделии так же может быть различным. Выбор конструкции прокладок и их количество зависит от силуэта, используемых материалов (основных и прокладочных), назначения прокладочных деталей в изделии, применяемого оборудования и д.р.

Клеевые прокладки для дублирования деталей должны повторять конфигурацию деталей, но не доходить до края срезов на 0,3-0,5 см.

Принципы построения и оформления вспомогательных лекал

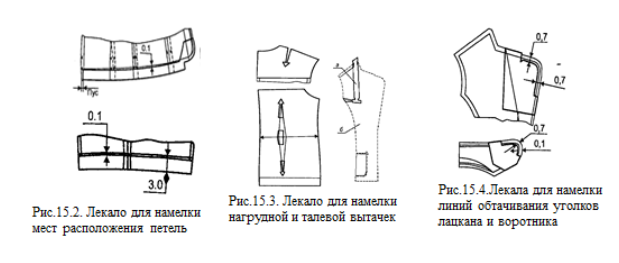

Вспомогательные лекала – это лекала, используемые в процессе пошива изделия для нанесения вспомогательных линий и контуров срезов, а также для уточнения формы разрезов деталей, которые должны быть сохранены в готовом виде.

При разработке вспомогательных лекал учитываются следующие требования:

-

Соблюдение максимальной точности нанесения линий за счет надежной ориентации вспомогательных лекал относительно двух – трех ответственных срезов деталей, лежащий в разных направлениях;

-

Целесообразность и удобство пользования лекалом, т.е. возможность объединения в одном лекале двух вспомогательных лекал, если они используются в одном рабочем месте;

-

Экономичность вспомогательных лекал, которая обеспечивается объединением в одном лекале нескольких размеров и ростов, если межразмерные (межростовые) изделия можно отметить на одном лекале, и минимально необходимой площадью вспомогательного лекала.

По назначению вспомогательные лекала подразделяются на:

-

намелочные

-

лекала для уточнения срезов деталей.

По характеру нанесения линий на детали вспомогательные лекала могут быть контурными и прорезными. В контурных лекалах рабочими являются внешние контуры, а в прорезных – внутренние.

Вспомогательные намелочные лекала для намелки линий обтачивания уголков деталей позволяют достигнуть высокой точности обработки и симметричности. Их изготавливают по контурам уточненной полочки, исключая на участках намелки деталей припуск на ширину шва обтачивания и учитывая толщину линии намелки. Лекало изготавливается для половины воротника (рис.15.4.).

При использовании лекал для намелки вытачек намечаются линия сгиба и сторона вытачки, по которой она стачивается. Лекало соответствует части лекала детали из основного материала (рис.15.3.).

Принципы градации лекал

Градация лекал (техническое размножение)- проектирование контуров лекал деталей одежды различных размеров и ростов на основе среднего размера, роста, выделенного в качестве базового в каждой размерно – полнотной группе.

Целью технического размножения лекал является получение конструкций лекал на все проектируемые для данной модели размеры и роста.

Базой для технического размножения лекал является чертеж конструкции изделия определенного размера, роста и полноты.

Качество конструкции зависит от качества технического размножения лекал.

При анализе качества образцов, конструкции которых получены способом технического размножения лекал, анализируются следующие факторы:

-

посадка изделия в целом;

-

положение основных конструктивных линий (груди, талии, бедер) (они должны сохранять горизонтальное положение(;

-

сохранение силуэтной формы и пропорций, предусмотренных для среднего размера, роста.

-

сохранение модельных особенностей (конфигурация лацкана, воротника, борта).

Техническое размножение лекал производят по размерам и ростам, используя межразмерные и межростовые приращения к срезам лекал деталей – оригиналов.

Характеристика методов градации лекал деталей одежды

Разработка конструкции изделия одного размера и роста – это трудоёмкий и длительный процесс. Поэтому разрабатывают обычно конструкцию, а соответственно и комплект лекал на один размер и рост. Получить комплект лекал для всех размеров и ростов базовой конструкции в пределах полнотной, и возрастной группы можно с помощью градации лекал.

Известны четыре способа получения схем градации деталей одежды:

-

лучевой метод;

-

метод группировки;

-

пропорционально-расчётный метод;

-

метод постоянных приращений.

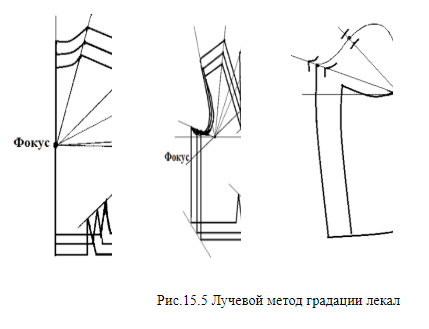

Лучевой метод. Сущность состоит в том, что из определённой точки – фокуса – через все конструктивные точки детали проводят прямые линии - лучи. На этих лучах откладывают ранее рассчитанные приращения, которые помещены в таблице.

Найденные точки соединяют линиями, подобными контурам линий лекал основной конструкции. Таким образом, получают лекало больших или меньших размеров.

Характерными точками для выбора фокуса на деталях являются:

На спинке - точка пересечения средней линии спинки с линией груди;

На переде – точка пересечения линия груди с линией касательной к пройме перпендикулярной линии груди

В рукаве – точка пересечения линии глубины проймы с линией переднего переката

Лучевой способ может быть использован при размножении лекал головных уборов и корсетных изделий.

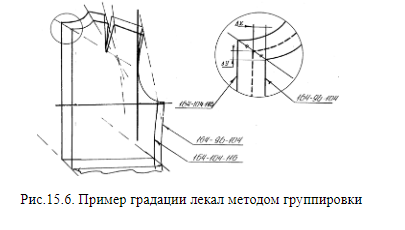

Метод группировки. Сущность этого способа заключается в том в результате совмещения двух комплектов лекал (большого и меньшего размера, среднего и меньшего или среднего и большего) получают лекала деталей одежды различных размеров.

Например, берутся лекала 88 и 104; 96 и 88; 96 и 104

Оба лекала обводят по контуру, совмещая базисные горизонтальные и вертикальные линии (линия груди и середина спинки). Одноименные конструктивные точки соединяют прямыми (воротник, горловина, плечевой), которые делят на число промежуточных размеров +1. Полученные точки деления соединяют линиями, аналогичными контурам линий лекал основных конструкций. Способ группировки даёт наиболее точные результаты, поэтому практически может быть использован.

Недостатком этого способа является то, что необходимо разрабатывать два полных комплекта лекал, что увеличивает затраты времени на весь процесс технического размножения в целом.

Пропорционально – расчетный метод.Сущность - берут комплект лекал и из каждой характерной точки проводят вертикальные и горизонтальные линии на которых откладывают величины приращений для данной точки.

Затем строят прямоугольник и проводят диагональ. Данная диагональ будет направление и величина перемещения точки. Величины приращений получают методом расчета, составлением пропорций.

В основу расчета положены значения исходных приращений или известных приращений каких-либо близлежащих к исходной точке, а также положение исходной точки относительно начала координат.

Этот метод широко используется при разработке новых моделей одежды (нестандартных моделей).

Достоинства метода: используется для определения приращений в точках, в которых не заданы приращения.

Недостаток. Используется пропорциональная взаимосвязь отдельных точек конструкции, что не для всех случаев приемлемо.

Метод постоянных приращений. При градации данным методом расчёт приращений не осуществляется. Значение приращений берут из специальных таблиц, составленных с учетом видов изделий и группы размеров.

Достоинство. Достаточная точность и простота метода.

Недостаток. Приращения даны только для покроя изделий с втачным рукавом.

Список литературы:

- Бескаравайная Г. П. Конструирование одежды для индивидуального потребителя: учеб, пособие. М., 2001.

- Бланк А. Ф., Фомина 3. М. Моделирование и конструирование женской одежды. М., 1995.

- Единая методика конструирования одежды СЭВ (ЕМКО СЭВ). Т. 1. Теоретические основы. М., 1988.

- Единая методика конструирования одежды СЭВ (ЕМКО СЭВ). Т. 3. Базовые конструкции женской одежды. М., 1988.

- Единый метод конструирования женской одежды, изготовляемой по индивидуальным заказам населения на фигуры различных типов телосложения. ЦОТШЛ. М., 1989.

- Андреева Е.Г., Мартынова А.И. Конструктивное моделирование одежды. М., 1999.

- Кокеткин П. П. Одежда: технология — техника, процессы — качество. М., 2001.

- Конструирование одежды: учебник для студентов учреждений среднего профессионального образования. / Э.К. Амирова, О. В. Сакулина, Б.С. Сакулин, А.Т. Труханова. М., 2001.

- Мартынова А. И., Андреева Е. Г. Конструктивное моделирование одежды: учеб, пособие для вузов. М., 1999.

- Матузова Е. М., Соколова Р. И., Гончарук Н. С. Мода и крой. М., 2001.

- Медведков В. М., Воронина Л. П., Дуригина Т. Ф. и др. Справочник по конструированию одежды, /под общей ред. П.П. Кокеткина. М., 1982.

- Орленко Л. В. Терминологический словарь одежды. М., 1996.

- Рахманов Н. А., Стаханова С. И. Устранение дефектов одежды. 2-е изд., исп. и доп. М., 1985.

- Смирнова Г. С., Конопальцева Н. М. Конструирование одежды для индивидуального потребителя. М., 1997.

- Тихонова Т. П., Шершнева Л. П. Уточнение чертежей деталей одежды примерками: практическое пособие. М., 2001.

- Шершнева Л. П. Качество одежды. 2-е изд., исп. и доп. М., 1985.

- Шершнева Л. П. Конструирование женского платья. М., 1991.

- Шершнева Л. П. Конструктивное моделирование одежды сложных форм и покроев: методическое пособие. // Шершнева Л.П., Матюшина В.П., Тихонова Т.П, Пирязева Т.В. М., 2001.

- Шершнева Л. П. Моделирование, конструирование и изготовление женского платья. М., 1995.

- Шершнева Л. П., Пирязева Т.В., Ларькина Л. В. Основы морфологии и биомеханики человека. М., 2010.

- Юдина Л. П., Сурикова Г.И. Конструирование одежды: учеб, пособие. Раздел «Техническое конструирование моделей одежды». Иваново, 1977.

- Янчевская Е. А. Конструирование верхней женской одежды. М., 1989.

- Янчевская Е. А., Тимашова 3. Н. Конструирование и особенности изготовления легкой одежды сложных форм. М., 1981.

© ООО «Знанио»

С вами с 2009 года.

![]()