Существенное повышение эффективности строительного производства обеспечивается путем постоянного совершенствования технологии, организации, управления и используемого оборудования. Одновременно основное значение в указанных видах работ приобретает не только механизация, но и автоматизация и роботизация строительного производства.

Механизация и автоматизация строительного производства также постоянно совершенствуются, так как дают возможность увеличивать темпы строительства, снижать трудоемкость и стоимость работ, повышать их качество, улучшать и облегчать условия труда обслуживающего персонала, обеспечивать безопасность выполняемых работ, перейти к завершению полной механизации тяжелых и трудоемких процессов и от механизации отдельных простых процессов строительства к комплексной их механизации и автоматизации. В соответствии с этим в строительстве различают механизированные, комплексно-механизированные и автоматизированные виды работ.Механизация и автоматизация строительного производства также постоянно совершенствуются, так как дают возможность увеличивать темпы строительства, снижать трудоемкость и стоимость работ, повышать их качество, улучшать и облегчать условия труда обслуживающего персонала, обеспечивать безопасность выполняемых работ, перейти к завершению полной механизации тяжелых и трудоемких процессов и от механизации отдельных простых процессов строительства к комплексной их механизации и автоматизации. В соответствии с этим в строительстве различают механизированные, комплексно-механизированные и автоматизированные виды работ.

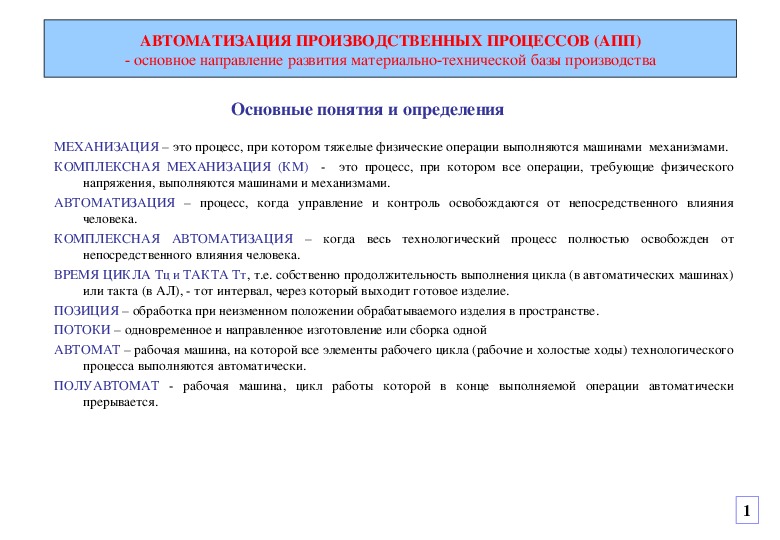

АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ (АПП)

основное направление развития материальнотехнической базы производства

Основные понятия и определения

МЕХАНИЗАЦИЯ – это процесс, при котором тяжелые физические операции выполняются машинами механизмами.

КОМПЛЕКСНАЯ МЕХАНИЗАЦИЯ (КМ) это процесс, при котором все операции, требующие физического

напряжения, выполняются машинами и механизмами.

АВТОМАТИЗАЦИЯ – процесс, когда управление и контроль освобождаются от непосредственного влияния

человека.

КОМПЛЕКСНАЯ АВТОМАТИЗАЦИЯ – когда весь технологический процесс полностью освобожден от

непосредственного влияния человека.

ВРЕМЯ ЦИКЛА Тц и ТАКТА Тт, т.е. собственно продолжительность выполнения цикла (в автоматических машинах)

или такта (в АЛ), тот интервал, через который выходит готовое изделие.

ПОЗИЦИЯ – обработка при неизменном положении обрабатываемого изделия в пространстве.

ПОТОКИ – одновременное и направленное изготовление или сборка одной

АВТОМАТ – рабочая машина, на которой все элементы рабочего цикла (рабочие и холостые ходы) технологического

процесса выполняются автоматически.

ПОЛУАВТОМАТ рабочая машина, цикл работы которой в конце выполняемой операции автоматически

прерывается.

1

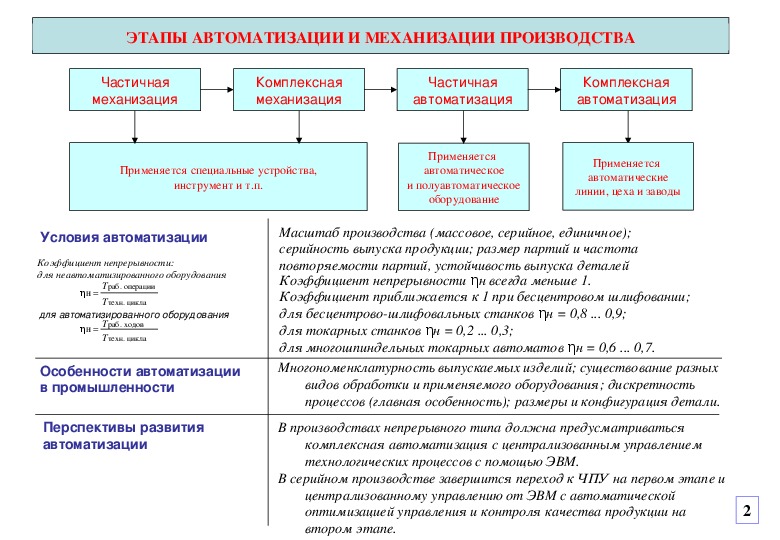

ЭТАПЫ АВТОМАТИЗАЦИИ И МЕХАНИЗАЦИИ ПРОИЗВОДСТВА

Частичная

механизация

Комплексная

механизация

Частичная

автоматизация

Комплексная

автоматизация

Применяется специальные устройства,

инструмент и т.п.

Применяется

автоматическое

и полуавтоматическое

оборудование

Применяется

автоматические

линии, цеха и заводы

Условия автоматизации

Коэффициент непрерывности:

для неавтоматизированного оборудования

н =η

Траб. операции

Ттехн. цикла

для автоматизированного оборудования

н =η

Траб. ходов

Ттехн. цикла

Особенности автоматизации

в промышленности

Перспективы развития

автоматизации

Масштаб производства (массовое, серийное, единичное);

серийность выпуска продукции; размер партий и частота

повторяемости партий, устойчивость выпуска деталей

Коэффициент непрерывности н всегда меньше 1.

Коэффициент приближается к 1 при бесцентровом шлифовании;

для бесцентровошлифовальных станков н = 0,8 ... 0,9;

для токарных станков н = 0,2 ... 0,3;

для многошпиндельных токарных автоматов н = 0,6 ... 0,7.

Многономенклатурность выпускаемых изделий; существование разных

η

η

η

η

видов обработки и применяемого оборудования; дискретность

процессов (главная особенность); размеры и конфигурация детали.

В производствах непрерывного типа должна предусматриваться

комплексная автоматизация с централизованным управлением

технологических процессов с помощью ЭВМ.

В серийном производстве завершится переход к ЧПУ на первом этапе и

централизованному управлению от ЭВМ с автоматической

оптимизацией управления и контроля качества продукции на

втором этапе.

2

Техникоэкономические преимущества, обеспечиваемые автоматизацией производства

Повышение производительности общественного труда

снижение суммарных трудозатрат на используемые средства производства и на изготовление продукции

Т1

Т2

Т2/K

Т1’

Т2’

Т2’/K

Т1 и Т1' – это трудозатраты на

изготовление

средств

производства.

Т2 и Т2' – трудозатраты на

изготовление заданной продукции

(живой труд).

а. б.

Трудозатраты в обычном

производстве

производстве

Трудозатраты в автоматизированном

Т1' + Т2' < Т1 + Т2

TT

1

1

t

t

'

'

o

2

2

Т1’

Т1

2

1

NO

N

1 – зависимость для автоматизированного

производства,

2 – для простого производства.

Т1' + t2 ' N0 = T1 + t2 N0,

где t2 и t2‘ – трудоемкости изготовления

одного изделия, соответственно в простом

и автоматизированном производствах.

Этапы повышения производительности труда при автоматизации:

Коренная перестройка техпроцесса с использованием новых технологических методов;

Высокая степень концентрации технологических переходов и операций.

3

Снижение себестоимости продукции

Укрупненная структура себестоимости изготовления единицы изделия следующая:

М

L

Z

а. В обычном производстве

М'

L'

Z'

б. В автоматизированном производстве

Здесь М и М' – расходы на материал; L и L’ – зарплата производственных рабочих; Z и Z’ – цеховые

расходы.

Цеховые расходы включают: амортизацию оборудования, затраты на энергию, зарплату вспомогательных

рабочих, ИТР и т.д.

Из схем а и б видно, что при автоматизации производства снижаются себестоимость изготовления

изделий и зарплата производительных рабочих, т.к. их число значительно уменьшается.

Цеховые расходы Z’ снижаются мало; в отдельных случаях они могут возрасти.

Снижение себестоимости при автоматизации происходит также за счет:

•уменьшения времени на обработку, т.к. повышаются режимы резания;

•уменьшения количества оборудования – происходит концентрация переходов и операций;

•сокращение производственно площади

4

Повышение качества продукции.

При автоматизации качество изделий повышают, уменьшая или полностью устраняя влияние

субъективных факторов. Здесь квалификация рабочих (при обработке и сборке) не влияет на точность,

шероховатость обработанных поверхностей и другие параметры качества.

Брак изделий сокращается при использовании средств активного контроля и блокировочных устройств.

Высвобождение большого количества рабочих при автоматизации происходит за счет использования

автоматического оборудования и полуавтоматического. В последнем случае появляется широкая

возможность многостаночного обслуживания.

Сокращение производственных площадей

концентрированное построение технологических процессов;

уменьшение расстояния между станками.

Улучшение условий труда

Автоматизация облегчает условия труда и снижает производственный травматизм: полностью

исключается работа в запыленных зонах, в зонах с вредными парами и газами, при повышенных

температурах, физически тяжелый и монотонный труд.

5

Оценка повышения производительности операции при автоматизации

ТРУДОЕМКОСТЬ (Тe) характеризуется количеством затраченного труда на выполнение отдельной

детали, или операции. Выражается Те в человекочасах на единицу продукции.

СТАНКОЕМКОСТЬ (Се) характеризует количество станкочасов для выполнения отдельной детали,

или операции.

В условиях применения универсального оборудования: Те = Се.

В условиях применения автоматического оборудования Те уменьшается в 4…6 раз, а Се уменьшается

примерно в 2 раза, т.е. в этом случае Те < Се (т.к. применяется многостаночное обслуживание).

Для характеристики уровня автоматизации используют коэффициент автоматизации К:

К =

Те

Се

Се

При К = 1 обеспечивается высшая форма автоматизации.

6

Структура штучного времени

tшт = t0 + tв + tт + tорг + tп

Уменьшение tшт при автоматизации

Основное время t0 остается неизменным. t0 составляет примерно 30% от tшт, а вспомогательное время

tв 50% tшт.

tв является большим резервом по внедрению автоматизации (автоматизация закрепления и раскрепления

детали, контроля, пуска и остановки станка).

tт время технического обслуживания можно сократить, применяя автоматизированную поднастройку

станка и автоматизированную смену инструмента.

tорг – время организационного обслуживания – при автоматизации изменяется незначительно.

tпз – оказывает большое значение на автоматизацию, особенно, если на обработку поступают небольшие

партии деталей.

Условие целесообразности применения автоматического устройства

t

''

пз

t

'

пз

n

*

*

tN

'

шт

t

''

шт

N – число переналадок в месяц;

n – число деталей в партии;

'' – новое время; ' – старое время, т.е.

подготовительнозаключительное время нового варианта обработки (при автоматизации).

''

пзt

7

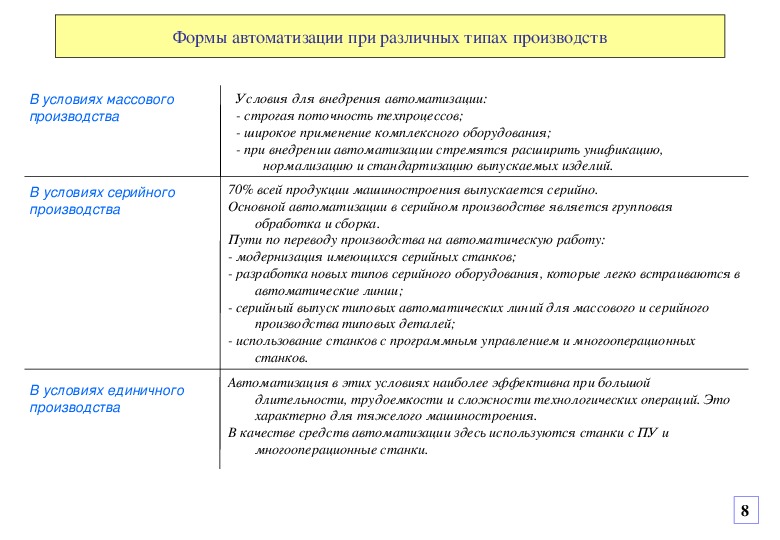

Формы автоматизации при различных типах производств

В условиях массового

производства

В условиях серийного

производства

Условия для внедрения автоматизации:

строгая поточность техпроцессов;

широкое применение комплексного оборудования;

при внедрении автоматизации стремятся расширить унификацию,

нормализацию и стандартизацию выпускаемых изделий.

70% всей продукции машиностроения выпускается серийно.

Основной автоматизации в серийном производстве является групповая

обработка и сборка.

В условиях единичного

производства

Пути по переводу производства на автоматическую работу:

модернизация имеющихся серийных станков;

разработка новых типов серийного оборудования, которые легко встраиваются в

автоматические линии;

серийный выпуск типовых автоматических линий для массового и серийного

производства типовых деталей;

использование станков с программным управлением и многооперационных

станков.

Автоматизация в этих условиях наиболее эффективна при большой

длительности, трудоемкости и сложности технологических операций. Это

характерно для тяжелого машиностроения.

В качестве средств автоматизации здесь используются станки с ПУ и

многооперационные станки.

8

ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ ПРИ АВТОМАТИЗАЦИИ

ТЕХПРОЦЕССЫ ПО ХАРАКТЕРУ

ОРИЕНТАЦИИ ИЗДЕЛИЙ

ТЕХПРОЦЕССЫ ПО НЕПРЕРЫВНОСТИ

ВЫПОЛНЕНИЯ РАБОТЫ

9

ТЕХПРОЦЕССЫ ПО ХАРАКТЕРУ ОРИЕНТАЦИИ ИЗДЕЛИЙ

С обязательной ориентацией изделий

относительно рабочего инструмента

Процессы, при выполнении которых

не требуется ориентация заготовки

Характер относительного движения заготовки

и инструмента подчиняется строгой кинематической

зависимости.

Заготовки занимают безразличное положение:

термообработка, мойка, сушка, окраска,

травление, отдельные операции

отделочнозачистной обработки и т.д.

10

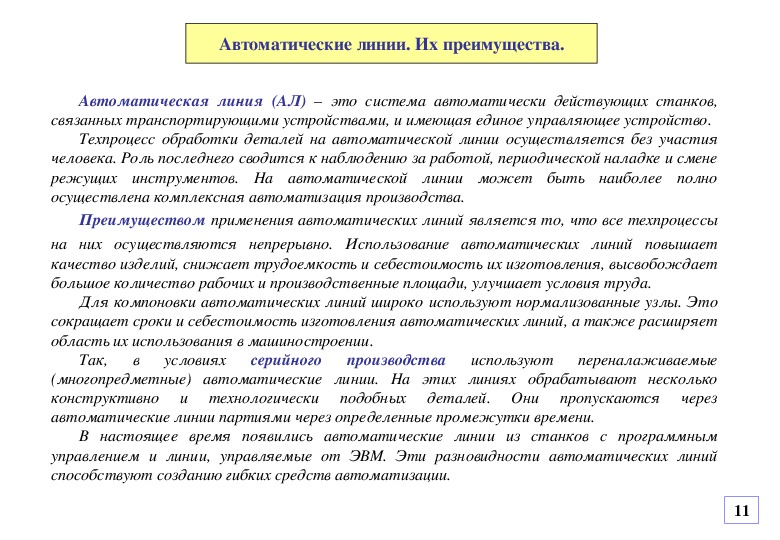

Автоматические линии. Их преимущества.

Автоматическая линия (АЛ) – это система автоматически действующих станков,

связанных транспортирующими устройствами, и имеющая единое управляющее устройство.

Техпроцесс обработки деталей на автоматической линии осуществляется без участия

человека. Роль последнего сводится к наблюдению за работой, периодической наладке и смене

режущих инструментов. На автоматической линии может быть наиболее полно

осуществлена комплексная автоматизация производства.

Преимуществом применения автоматических линий является то, что все техпроцессы

на них осуществляются непрерывно. Использование автоматических линий повышает

качество изделий, снижает трудоемкость и себестоимость их изготовления, высвобождает

большое количество рабочих и производственные площади, улучшает условия труда.

Для компоновки автоматических линий широко используют нормализованные узлы. Это

сокращает сроки и себестоимость изготовления автоматических линий, а также расширяет

область их использования в машиностроении.

Так,

в

условиях

серийного

переналаживаемые

(многопредметные) автоматические линии. На этих линиях обрабатывают несколько

конструктивно

через

автоматические линии партиями через определенные промежутки времени.

подобных деталей. Они

и технологически

пропускаются

производства

используют

В настоящее время появились автоматические линии из станков с программным

управлением и линии, управляемые от ЭВМ. Эти разновидности автоматических линий

способствуют созданию гибких средств автоматизации.

11

Основные типы автоматических линий и их технологические возможности

Основными составными частями автоматических линий

Технологическое оборудование

(станки)

Приспособления для установки и

закрепления заготовок на рабочих

позициях

Транспортирующие устройства

для перемещения заготовок

Загрузочные устройства

Устройства управления линией

Средства технического контроля

производимой продукции

Механизмы для удаления стружки

12

Классификация АЛ с поштучной подачей заготовок и поштучной выдачей

готовых деталей

По принципу работы:

По характеру установки

обрабатываемых заготовок

синхронные (жесткие)

спутниковые

несинхронные (гибкие)

бесспутниковые

По расположению

транспортирующего

устройства

со сквозным

перемещением заготовок

с несквозным

перемещением заготовок

По характеру движения заготовок

однопоточные

с разветвляющимся потоком

По типу используемого

оборудования

специальные и

специализированные станки и

установки

агрегатные станки

универсальные станки

13

Классификация автоматических линий по принципу работы

Синхронные

1

S

S

S

S

L

L

L

L

L

L

В этих линиях обрабатываемые заготовки 1 последовательно передаются от одного

станка к другому при помощи транспортного устройства жесткого типа. Используют,

например, шаговые транспортеры, перемещающие одновременно все находящиеся на линии

заготовки на величину шага L. Расстояние между станками линии равно или кратно

величине шага. Эти линии применяют для крупных, в основном, корпусных деталей. Их

недостаток: при отказе одного станка останавливается вся линия. Поэтому для повышения

коэффициента использования линии такие АЛ часто расчленяют на короткие, независимо

работающие друг от друга участки.

14

1

2

Несинхронные

3

4

В этих линиях

используются

промежуточные

магазины – накопители

(или бункера) 3 и 4 > для

обрабатываемых

заготовок 1.

Вся линия состоит из нескольких независимо работающих участков (с позициями 2). При

вынужденной остановки одного участка другие продолжают работать, расходуя

имеющийся запас заготовок из накопителей или бункеров, или, наоборот, передавая

обработанные заготовки в накопитель.

Такие линии более производительны, т.к. их простои удается значительно сократить.

Линии с бункерами применяют для небольших, легко ориентируемых заготовок; линии с

магазинами – накопителями – для более крупных, сложных и трудно ориентируемых

заготовок.

15

Типы автоматических линий по характеру установки обрабатываемых заготовок

Спутниковые автоматические линии

На этих АЛ заготовки устанавливают в приспособлениях – спутниках и вместе с ними

передаются транспортером от станка к станку по всей трассе. Заготовки обрабатываются

с одной установки без изменения своего положения на различных станках. После обработки

деталь снимают со спутника, а сами спутники возвращаются на исходную позицию АЛ

(позицию

загрузки) специальным дополнительным транспортером, расположенным

параллельно линии снизу или сбоку от нее. Спутниковые АЛ выполняют синхронного типа,

т.к. спутники непригодны для передачи их в бункера и накопители.

Приспособление – спутник представляет собой сложное устройство с точными

установочными элементами и зажимными устройствами. Закрепление спутника с

заготовкой в позициях АЛ производится гидравлическими зажимными устройствами.

Спутниковые АЛ сложнее обычных и дороже на 10 – 30%. Их применяют для обработки

сложных по конфигурации заготовок, неудобных для автоматического перемещения и

закрепления в стационарных приспособлениях.

Автоматические линии бесспутникового типа

На этих линиях заготовки имеют достаточно развитую и чисто обработанную нижнюю

плоскость или цилиндрическую поверхность, которыми они могут скользить или катиться по

направляющим элементам транспортного устройства.

Приспособления для крепления заготовки здесь выполняют стационарного типа: они

постоянно закреплены на станках. Заготовки устанавливают в приспособлениях и удаляют

их оттуда после обработки транспортирующими устройствами, автооператорами, по

лоткам и другими способами.

16

Классификация автоматических линий по расположению транспортирующего

устройства

АЛ со сквозным

перемещением

заготовок

Заготовки приходят через рабочие зоны станков. Такие

линии наиболее просты по конфигурации. На них

обрабатывают крупные корпусные детали и детали в

приспособлениях – спутниках.

АЛ с несквозным

перемещением

заготовок

Заготовки приходят в стороне от расположения их зон

обработки. В таких линиях используют дополнительные

загрузочные устройства (автооператоры) для перемещения

заготовки с транспортера в приспособления и обратно.

Это усложняет линию. Такие линии чаще всего

применяются при обработке деталей типа тел вращения

(валы, зубчатые колеса).

17

Классификация автоматических линий по характеру движения заготовок

I

1

II

III

Однопоточные

автоматические

линии

Применяют там, где длительность обработки на разных

позициях линии примерно одинакова и меньше темпа выпуска

изделий (участки I и III).

Автоматические

линии с

разветвляющимс

я потоком

Применяют, когда на отдельных участках линии

длительность обработки из технологических условий

возрастает и становится больше темпа выпуска (в 1,5 – 1,8

раза). Возникает необходимость в дублировании станков на

этих участках (II).

18

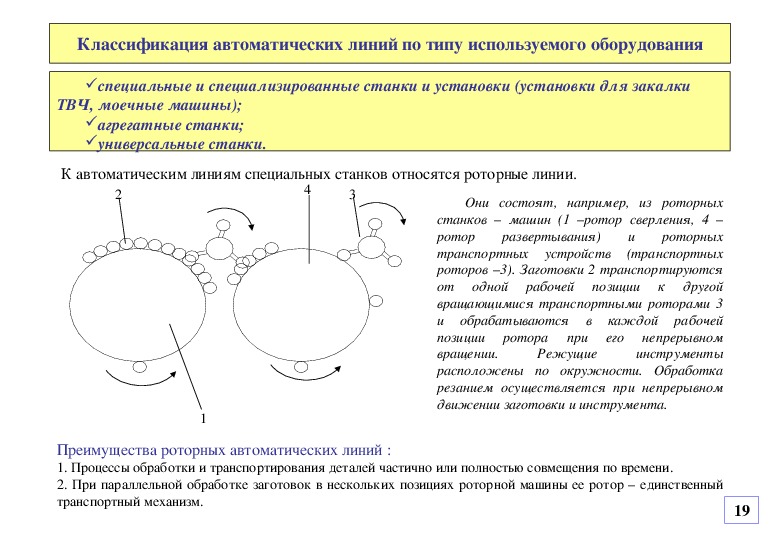

Классификация автоматических линий по типу используемого оборудования

специальные и специализированные станки и установки (установки для закалки

ТВЧ, моечные машины);

агрегатные станки;

универсальные станки.

К автоматическим линиям специальных станков относятся роторные линии.

4

2

1

3

одной

рабочей

позиции

устройств

развертывания)

Они состоят, например, из роторных

станков – машин (1 –ротор сверления, 4 –

и

ротор

роторных

транспортных

(транспортных

роторов –3). Заготовки 2 транспортируются

от

к другой

вращающимися транспортными роторами 3

и обрабатываются

в каждой рабочей

непрерывном

позиции

вращении.

инструменты

расположены по окружности. Обработка

резанием осуществляется при непрерывном

движении заготовки и инструмента.

Режущие

ротора

при

его

Преимущества роторных автоматических линий :

1. Процессы обработки и транспортирования деталей частично или полностью совмещения по времени.

2. При параллельной обработке заготовок в нескольких позициях роторной машины ее ротор – единственный

транспортный механизм.

19

Оборудование автоматических линий

накопители заделов

транзитные накопители

тупиковые накопители

устройства для

перемещения деталей

устройства для отвода

стружки

шаговый штанговый

транспортер с собачками

шаговый штанговый

транспортер с флажками

шаговый грейферный

транспортер с флажками

толкающий шаговый

транспортер

цепные транспортеры

20

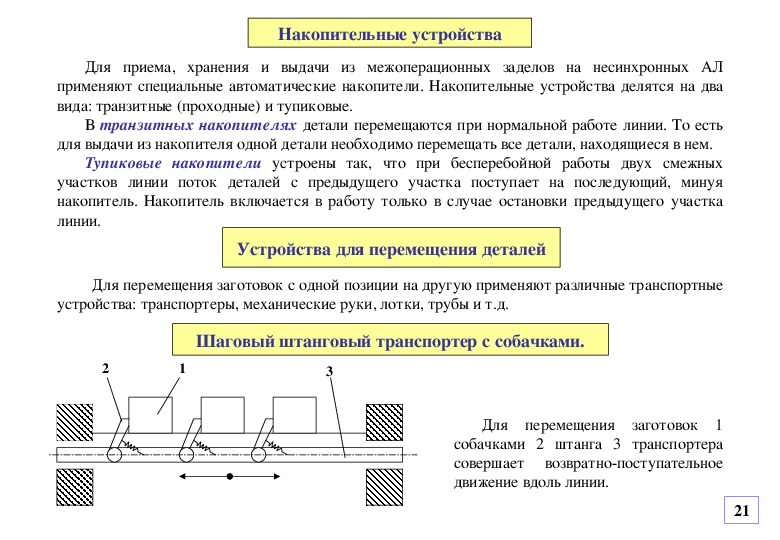

Накопительные устройства

Для приема, хранения и выдачи из межоперационных заделов на несинхронных АЛ

применяют специальные автоматические накопители. Накопительные устройства делятся на два

вида: транзитные (проходные) и тупиковые.

В транзитных накопителях детали перемещаются при нормальной работе линии. То есть

для выдачи из накопителя одной детали необходимо перемещать все детали, находящиеся в нем.

Тупиковые накопители устроены так, что при бесперебойной работы двух смежных

участков линии поток деталей с предыдущего участка поступает на последующий, минуя

накопитель. Накопитель включается в работу только в случае остановки предыдущего участка

линии.

Устройства для перемещения деталей

Для перемещения заготовок с одной позиции на другую применяют различные транспортные

устройства: транспортеры, механические руки, лотки, трубы и т.д.

Шаговый штанговый транспортер с собачками.

2

1

3

Для перемещения

заготовок 1

собачками 2 штанга 3 транспортера

совершает

возвратнопоступательное

движение вдоль линии.

21

Шаговый штанговый транспортер с

флажками

Шаговый грейферный транспортер с

флажками

2

1

3

1

2

3

Они

обеспечивают

точное

перемещение и базирование заготовок на

рабочих позициях АЛ.

Эти

транспортеры

совершают

прямолинейное возвратнопоступательное

движение и вращательное движение штанги

3 и флажками 2 вокруг своей оси.

Заготовки 1 перемещаются только при

движении штанги вперед.

Штанга

транспортера

3

заготовок

при

перемещении

линии

последовательно выполняет два возвратно

поступательных

в

горизонтальном

вертикальном

направлениях. Заготовки перемещаются

флажками 2.

движения

на

и

22

Толкающий шаговый транспортер

Цепные транспортеры

2

3

1

4

1

2

заготовок

Перемещение

1

осуществляется штоком 3 гидро или

пневмоцилиндра 2, который давит на

деталь, находящуюся в соприкосновении

со штоком. При движении штока вперед

все

транспортере

заготовки перемещаются одновременно

вдоль линии при взаимном давлении.

находящиеся

на

Их применяют на АЛ, где требуется

непрерывное транспортирование деталей

в процессе обработки. В качестве

шаговых цепные транспортеры почти не

применяют.

23

Способы отвода стружки

На автоматических линиях применяют следующие способы удаления стружки:

Механический: с помощью скребков, щеток, шнеков и т.п.

Гравитационный, когда стружка попадает на наклонную плоскость и скатывается в

специальный стружкосборник.

Смывание стружки струей жидкости.

Сдувание стружки сжатым воздухом.

Удаление стружки с помощью электромагнитов.

Система управления АЛ

Для последовательной работы всех механизмов АЛ применяется комплекс автоматического

управления. Он включает в себя:

вспомогательных механизмов.

инструментов.

1.систему управления всеми движениями и очередностью работы основных и

2.Систему блокирования, обеспечивающую безаварийность работы механизмов и

3.Систему регулирования, служащую для подналадки станков и инструментов.

4.Систему контроля, служащую для контроля размеров обрабатываемых деталей.

5.Систему сигнализации, облегчающую обслуживание линии.

В перечисленных системах автоматического управления применяют электрические,

гидравлические и пневматические устройства связи.

24

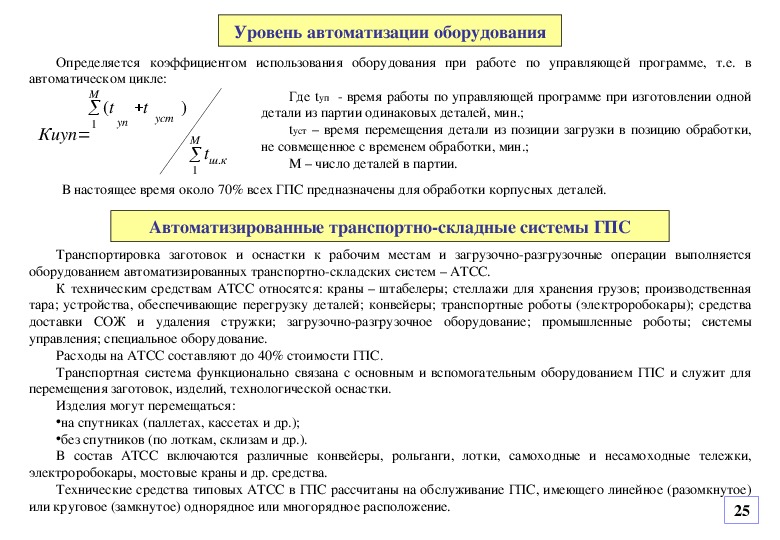

Уровень автоматизации оборудования

Определяется коэффициентом использования оборудования при работе по управляющей программе, т.е. в

автоматическом цикле:

М

1

Киуп

t

t

(

уп

)

уст

М

1

t

кш

.

Где tуп время работы по управляющей программе при изготовлении одной

детали из партии одинаковых деталей, мин.;

tуст – время перемещения детали из позиции загрузки в позицию обработки,

не совмещенное с временем обработки, мин.;

M – число деталей в партии.

В настоящее время около 70% всех ГПС предназначены для обработки корпусных деталей.

Автоматизированные транспортноскладные системы ГПС

Транспортировка заготовок и оснастки к рабочим местам и загрузочноразгрузочные операции выполняется

оборудованием автоматизированных транспортноскладских систем – АТСС.

К техническим средствам АТСС относятся: краны – штабелеры; стеллажи для хранения грузов; производственная

тара; устройства, обеспечивающие перегрузку деталей; конвейеры; транспортные роботы (электроробокары); средства

доставки СОЖ и удаления стружки; загрузочноразгрузочное оборудование; промышленные роботы; системы

управления; специальное оборудование.

Расходы на АТСС составляют до 40% стоимости ГПС.

Транспортная система функционально связана с основным и вспомогательным оборудованием ГПС и служит для

перемещения заготовок, изделий, технологической оснастки.

Изделия могут перемещаться:

•на спутниках (паллетах, кассетах и др.);

•без спутников (по лоткам, склизам и др.).

В состав АТСС включаются различные конвейеры, рольганги, лотки, самоходные и несамоходные тележки,

электроробокары, мостовые краны и др. средства.

Технические средства типовых АТСС в ГПС рассчитаны на обслуживание ГПС, имеющего линейное (разомкнутое)

25

или круговое (замкнутое) однорядное или многорядное расположение.

Технические средства АТСС

Основное оборудование

Вспомогательное оборудование

Транспорт

ные средства

Склады

Управляющий

вспомогательный

комплекс

Трансмани

пуляторы

Краны

штабелеры

Микро ЭВМ

Конвейеры

Стеллажи

Микропроцессор

Промышлен

ные роботы

Транспортно –

складская тара

Датчики

Пульты

управления

Ориентиры

Накопители

Адресователи

Сбрасываете

ли

Подъемные

столы

Адресосчитыва

тели

Толкатели

Перегружате

ли

Поворотные

столы

Блокировочное

устройство

Питатели

Отсекатели

26

Типы автоматизированных транспортноскладских систем

Линейные

Многорядные с

распределением

деталей

электроробокарами

Кольцевые с

конвейерной линией

Кольцевые с

подвесной

конвейерной линией

Многорядные с

подвесным

транспортом

27

При линейном расположении оборудование (рис. а) заготовки, обрабатываемые детали и технологическое

обеспечение укладывается в тару вне АТСС. Тара поступает после контрольного устройства на загрузочный

цепной конвейер. Затем кран штабелер устанавливает ее в свободную ячейку стеллажа. Система управления

определяет ячейку стеллажа с нужной тарой, кран – штабелер забирает тару и устанавливает в приемное

устройство рабочего места у станка.

На технологическое оборудование детали и тара подаются роботами, манипуляторами или вручную.

Далее кран – штабелер забирает тару с обработанными деталями с приемного устройства и отправляет на стол

ОТК или по другому адресу.

Работа АТСС многорядного типа (рис. б) отличается распределением деталей по приемным устройствам

электроробокарами.

В АТСС кольцевого типа (рис. в) межоперационное накопление и транспортирование грузовых единиц

осуществляется на кольцевой конвейерной линии, вдоль которой расположены приемные устройства станков.

Как правило, АТСС данного типа используются для обработки сложных корпусных изделий, закрепленных на

спутниках и обрабатываемых на станках с ЧПУ.

В АТСС многорядного типа (рис. г) грузовые единицы распределяются с помощью подвесного

транспорта (грузонесущий или толкающий конвейер).

В АТСС кольцевого типа (рис. д) межоперационное накопление осуществляется в кольцевых подвесных

Широкое распространение в автоматизированных транспортных системах находят самоходные тележки –

конвейерных линиях.

электроробокары.

В условиях ГПС тележки применяют для транспортировки грузов от складов и межоперационных

накопителей к технологическому оборудованию и обратно внутри участка.

Они также применяются при выполнении операции сварки, сборки, контроля и т.п.

Маршрут тележек задается либо индуктивной, либо фотоэлектрической системой наведения на трассу,

смонтированную в полу.

Складские системы

Складские системы ГПС предназначены для хранения у станков или на участке необходимого

количества заготовок, режущего и вспомогательного инструмента, технологической оснастки,

сменных узлов и агрегатов станков и других компонентов материального контроля.

Склады могут быть централизованными, когда имеется общий склад для всей ГПС, и

децентрализованными, когда материалы хранятся непосредственно у станков.

Наиболее широкое распространение получили комбинированные АТСС.

Способы хранения и доставки на рабочие места технологической оснастки разнообразны.

Малогабаритная крепежная оснастка хранится на рабочем месте, крупногабаритная (тиски,

патроны) – на складах АТСС.

Корпусные детали обрабатываются обычно в спутниках. В участковых складах детали из

спутников не извлекаются. Все присоединительные размеры спутников нормализованы, поэтому

их загрузка и выгрузка легко автоматизируется.

Детали одного наименования обычно размещаются в одной или нескольких тарах. В каждой

таре находятся детали только одного наименования.

Детали типа тела вращения (заготовки) в магазинах на сменные поддоны, оснащенные

призмами, втулками, патронами.

29

Автоматизация загрузочноразгрузочных операций

Наибольшее распространение в качестве средств автоматизации загрузочноразгрузочных

операций для ГПС механообработки получили промышленные роботы.

Роботы используются при замене приспособлений, режущего и измерительного инструментов,

средств технологической оснастки и выполнять отдельные транспортные операции.

В ГПС автоматизируются с помощью ПР следующие операции:

•установка заготовок в рабочую зону станка с контролем базирования;

•снятие деталей со станка и раскладка их в тару и накопители;

•передача деталей от станка к станку;

•кантование заготовок в зоне обработки;

•контроль размеров деталей;

•очистка от стружки и шлама базовых поверхностей деталей и приспособлений;

•смена инструмента;

•рука, сварка и т.п.

В механообрабатывающих ГПС используются портальные и напольные ПР.

30

Типовая структура программного обеспечения системы управления АТСС

Программное обеспечение

(ПО) АТСС

ПО планирования и

управления

Склады

Транспортеры

Вспомогательные устройства

Размещение запасов

Транспортные потоки

Вспомогательные функции

База данных

Выдача данных

Получение исходных данных

для моделирования

31