МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

ЛУГАНСКОЙ НАРОДНОЙ РЕСПУБЛИКИ

ГОСУДАРСТВЕННОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ЛУГАНСКОЙ НАРОДНОЙ РЕСПУБЛИКИ

«ЛУГАНСКИЙ ГОСУДАРСТВЕННЫЙ ПЕДАГОГИЧЕСКИЙ УНИВЕРСИТЕТ»

ОБОСОБЛЕННОЕ ПОДРАЗДЕЛЕНИЕ

«КОЛЛЕДЖ ЛУГАНСКОГО ГОСУДАРСТВЕННОГО ПЕДАГОГИЧЕСКОГО УНИВЕРСИТЕТА»

(ОП «Колледж ЛГПУ»)

КОМПЛЕКТ КОНТРОЛЬНО-ОЦЕНОЧНЫХ СРЕДСТВ

для проведения текущего контроля и промежуточной аттестации в форме зачета

по учебной дисциплине ОПД.05 Допуски и технические измерения

по профессии

15.01.05 Сварщик (ручной и частично механизированной сварки

(наплавки)

РАССМОТРЕН И СОГЛАСОВАН

методической комиссией профессионально-практической подготовки профессий технического профиля

Протокол №____

от «__»_________20____г.

Председатель методической

комиссии___________________ / Буркивченко Н.Н.

Разработан на основе государственного образовательного стандарта по профессии:

15.01.05 Сварщик (ручной и частично механизированной сварки

(наплавки)

УТВЕРЖДЕН

Врио заместителя директора по учебно-производственной работе

_________________________ / А.А.Светличная

Составил: Буркивченко Николай Николаевич, преподаватель

1. Паспорт комплекта контрольно-оценочных средств

В результате освоения учебной дисциплины Допуски и технические измерения обучающийся должен обладать предусмотренными ГОС СПО ЛНР по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)

следующими умениями:

У1 Контролировать качество выполняемых работ

знаниями:

31 Системы допусков и посадок, точность обработки, квалитеты, классы точности.

32 Допуски и отклонения формы и расположения поверхностей

которые формируют профессиональной компетенции, и общими компетенциями:

ПК 1.6. Проводить контроль подготовки и сборки элементов конструкции под сварку.

ПК 1.9. Проводить контроль сварных соединений на соответствие геометрическим размерам, требуемым конструкторской и производственно-технологической документации по сварке.

и общие компетенции:

ОК 2.Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

2. Оценивание уровня освоения учебной дисциплины

Предметом оценивания служат умения и знания, предусмотренные ГОС СПО ЛНР по дисциплине «Допуски и технические измерения", направленные на формирование общих и профессиональных компетенций. Промежуточная аттестация по учебной дисциплине проводится .в форме

|

Элемент учебной дисциплины |

Формы и методы контроля |

|||

|

Текущий контроль |

Промежуточная аттестация |

|||

|

Форма контроля |

Проверяемые ОК, У, 3 |

Форма контроля |

Проверяемые ОК, У, 3 |

|

|

Раздел 1. Основы стандартизации

|

|

|

|

|

|

Введение |

Устный опрос

|

У1 З1,2 OK2-5 ПК1.6;1.9

|

|

|

|

Тема 1.1. Виды и категории стандартов. |

Устный опрос Самостоятельная работа |

У1 З1,2 OK2-5 ПК1.6;1.9

|

|

|

|

Раздел 2. Понятие о качестве машин и механизмов, методы оценки качества продукции. Система обеспечения качеством. |

|

|

|

|

|

Тема 2.1. Размеры и соединения |

Опрос устный Практическая работа Самостоятельная работа

|

У1 З1,2 ОК3-5 ПК1.6;1.9 |

|

|

|

Тема 2.2. Допуски формы и расположения поверхностей, шероховатость поверхности. |

Опрос устный Практическая работа Самостоятельная работа |

У1 З1,2 ОК3-5 ПК1.6;1.9 |

|

|

|

Тема 2.3. Допуски измерения углов и гладких конических соединений. |

Опрос устный Практическая работа Самостоятельная работа |

У1 З1,2 ОК3-5 ПК1.6;1.9 |

|

|

|

Тема 2.4. Допуски и посадки резьбовых, шпоночных и шлицевых соединений

|

Опрос устный Практическая работа Самостоятельная работа |

У1 З1,2 ОК3-5 ПК1.6;1.9 |

|

|

|

Раздел 3. Технические измерения |

|

|

||

|

Тема 3.1. Средства измерения и контроля линейных и угловых величин |

Опрос устный Практическая работа Самостоятельная работа |

У1 З1,2 ОК3-5 ПК1.6;1.9 |

|

|

|

Тема 3.2. Средства измерения с механическим, оптическим и пневматическим преобразователем |

Опрос устный Практическая работа Самостоятельная работа |

У1 З1,2 ОК3-5 ПК1.6;1.9 |

|

|

Тема 3.3. Контроль калибрами

|

Опрос устный Практическая работа Самостоятельная работа |

У1 З1,2 ОК3-5 ПК1.6;1.9 |

|

|

|

Промежуточная аттестация |

|

|

Зачет |

У1 З1,2 ПК1.6;1.9 ОК3-5 |

|

|

||||

Контроль и оценивание уровня освоения учебной дисциплины по темам (разделам)

|

Таблица 1

|

3. Задания для оценки освоения учебной дисциплины

3.1. Задания для текущего контроля

Раздел 1. Основы стандартизации

Введение

Вопросы для устного опроса:

1. Какие цели и задачи в стандартизации?

2. Какая связь допусков, посадок и технических измерений с качеством машин?

3. Дать определение допусков и посадок.

4. Зачем нужны допуски и посадки в машиностроении?

5. Допуски и посадки как надежность и долговечность. В чем суть в этом определении?

Тема 1.1. Виды и категории стандартов.

Вопросы для устного опроса:

1. Что такое стандарт?

2. Что такое категория стандарта?

3. Перечислите известные вам категории стандартов.

4. Какие категории стандартов прописаны в Федеральном законе «О техническом регулировании»?

5. Что значит вид стандарта?

6. Назовите виды стандартов, применяемые в международной практике.

7. Какие виды стандартов используются в РФ?

8. Назовите основные международные организации по стандартизации.

9. Какие направления являются приоритетными при разработке международных стандартов?

10. Являются ли международные стандарты обязательными?

Самостоятельная работа

Подготовка доклада о:

- технической документации;

- конструкторской документации.

Раздел 2. Понятие о качестве машин и механизмов, методы оценки качества продукции. Система обеспечения качеством.

Тема 2.1. Размеры и соединения

Вопросы для устного опроса:

1. Что такое размер?

2. Что такое вал?

3. Что такое отверстие?

4. Что называется номинальным размером?

5. Что такое действительные и предельные размеры?

6. Что такое предельное отклонение?

7. Что такое действительное отклонение?

8. Дать определение допуска, поле допуска?

9. Что такое квалитеты точности?

10. Что такое «допуск системы»?

11. Что такое точность обработки?

12. С помощью чего можно выразить зависимость точности от диаметра, d ?

13. Что понимают под квалитетом?

14. Поле допуска, это…..?

15. Как обозначаются поля допуска (вал, отверстие)?

16. Как записывается верхнее и нижнее предельное отклонение?

17. Как записываются равные предельные отклонения?

18. Какие бывают соединения?

19. К неразъемным соединениям относятся….?

20. Какие преимущества разъемных соединений?

Практическое задание №1

Тема: Расчёт величин предельных размеров по данным чертежа с использованием справочных таблиц. Определение годности фактических размеров

Тема: Основные понятия о размерах, отклонениях и посадках.

Цель: Приобрести навыки графического построения полей допусков «вала» и «отверстия», образующих посадку.

Задание: построить расположение полей допусков «вала» и «отверстия» исходя из приведённых в таблице 1. посадок.

Таблица 1.

|

№ варианта |

посадка |

№ варианта |

посадка |

|

1 |

Ø30H7/ f7 |

6 |

Ø24H7/g6 |

|

2 |

Ø42 H8/е8 |

7 |

Ø13H6/p6 |

|

3 |

Ø14E9/h11 |

8 |

Ø4H10/b11 |

|

4 |

Ø56F8/h8 |

9 |

Ø72H9/c11 |

|

5 |

Ø104H11/d11 |

10 |

Ø86H10/m6 |

По таблице 7 справочника (Белкин И.М. Справочник по допускам и посадкам для рабочего машиностроителя. – М., 1985. – с.39-41) определить предельные отклонения для деталей типа «отверстие». Затем по таблице 8-9 (с.45-51) определить предельные отклонения для детали типа «вал».

После этого графически изобразить обе детали на чертеже с указанием их номинальных и предельных размеров (См. рис. 3.2).

Построить условное графическое изображение полей допусков обеих деталей, образующих данную посадку. (См. рис. 3.3).

Тема: Основные понятия о размерах, отклонениях и посадках.

Цель: Научиться определять годность деталей типа «вал» и «отверстие».

Задача № 1. Определить величину допуска, наибольший и наименьший предельные размеры по заданным номинальным размерам и предельным отклонениям.

|

Номинальные размеры и предельные отклонения |

|

|

|

|

|

|

|

|

|

|

|

Допуск |

||||||||||

|

Наибольший предельный размер |

||||||||||

|

Наименьший Предельный размер |

Задача № 2. Определить верхние и нижние предельные отклонения вала по заданным номинальным и предельным размерам.

|

Номинальный размер |

4 |

10 |

16 |

5 |

8 |

12 |

25 |

32 |

125 |

20 |

|

Наибольший предельный размер |

4,009 |

10 |

15,980 |

5,004 |

8,005 |

11,940 |

25,007 |

31,975 |

125 |

20,056 |

|

Наименьший предельный размер |

4,001 |

9,984 |

15,930 |

4,996 |

7,972 |

11,820 |

24,993 |

31,950 |

124,92 |

20,035 |

|

Верхнее отклонение |

||||||||||

|

Нижнее отклонение |

||||||||||

|

Размер в чертеже |

Задача №3. Изобразить графически поля допусков отверстий и валов

![]()

![]()

![]()

![]()

Задача № 4. Определить годность валов, если известен размер к чертежу и действительные размеры.

Задача №5. Определить годность отверстий, если известен размер к чертежу и действительные размеры.

Задача № 6. Определить годность валов, по результатам их измерения.

|

Размер в чертеже |

|

|

|

|

|

|

Действительный размер |

109,958 |

23,98 |

105,002 |

74,87 |

85,2 |

Задача № 7. Определить годность отверстий, по результатам их измерения.

|

Размер в чертеже |

|

|

|

|

|

|

|

Действительный размер |

1,95 |

40,038 |

71,002 |

7,965 |

105,042 |

85 |

Задача №8. Нанести на чертеже размеры и предельные отклонения диаметров валов и отверстий.

|

d, мм |

125 |

160 |

140 |

220 |

180 |

250 - |

|

es, мкм |

+40 |

0 |

+14 |

+230 |

-50 |

+45 |

|

ei, мкм |

+13 |

-27 |

-14 |

+140 |

-90 |

+15 |

|

D,mm |

10 |

50 |

12 |

80 |

16 |

125 |

|

ES, mkm |

+ 100 |

+250 |

-22 |

+20 |

-3 |

+450 |

|

EI, mkm |

0 |

+80 |

-48 |

-10 |

-30 |

+ 150 |

Задача № 9. Даны предельные размеры.

а) 14.0055 и 13.9945 б) 55,970 и 55,951

Определить предельные отклонения, записать номинальные размеры с предельными отклонениями и начертить схемы расположения полей допусков.

Самостоятельная работа

Выполнение задания:

Цель:

1 Приобретение навыков работы со справочниками, технической литературой.

2 Закрепление теоретических знаний по теме.

Оснащение: справочная и техническая литература.

Литература

1 Никифоров А.Д. , Бакиев Т.А. Метрология, стандартизация и сертифи кация.-М.: Высшая школа, 2002.

2А.К.Козловский, Н.К Ключников «Сборник задач по допускам, посадкам и техническим измерениям», М., Машиностроение, 1985

Задание

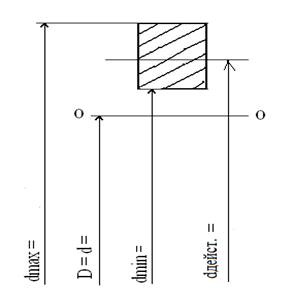

Для номинального размера D=d мм выбрать из таблиц предельные отклонения полей допусков валов 6 квалитета и отверстий 7 квалитета. Определить предельные размеры, допуски. Построить в масштабе на миллиметровой бумаге схемы расположения полей допусков

Вал -термин, применяемый для обозначения наружных элементов деталей.

Отверстие -термин, применяемый для обозначения внутренних элементов детали.

Поле допуска - поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением, относительно нулевой линии. Нулевая линия соответствует номинальному размеру.

Номинальный размер (D) - размер, относительно которого определяются предельные размеры и которые служат началом отсчета отклонений.

Действительный размер (D1, d1) - размер детали, установленный с допускаемой погрешностью.

Предельные размеры (наибольшие и наименьшие) - два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали.

Предельные размеры для валов определяются по формулам:

dmax=d+es,

dmin=d+ei

где d max - наибольший предельный размер вала, мм;

dmin- наименьший предельный размер вала, мм;

es - верхнее предельное отклонение, мм ;

ei - нижнее предельное отклонение, мм

Предельные размеры для отверстия определяются по формулам:

Dmax=D+ES,

Dmin=D+EI

где Dmax- наибольший предельный размер отверстия, мм;

Dmin- наименьший предельный размер отверстия, мм;

D - номинальный размер, мм.

Верхнее и нижнее отклонения размеров определяется по

ГОСТ 25347-89.

Допуск- разность между наибольшим и наименьшим предельными размерами. Допуск определяется по формулам:

для отверстия:

TD=Dmax-Dmin =ES-EI,

для вала:

Td=dmax-dmjn =es-ei.

где ES(es) - верхнее предельное отклонение отверстия (вала), мм

EI(ei) - нижнее предельное отклонение отверстие (вала), мм

Dmax (dmax) - наибольший предельный размер, мм

Dmin (dmin) - наименьший предельный размер, мм

Пример

Решение.

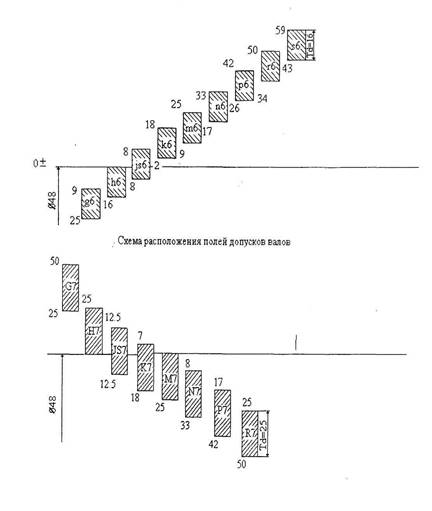

Номинальный размер D=d=48мм.

Поля допусков валов: g6, h6, js6, k6, m6, n6, p6, r6, s6.

Поля допусков отверстий: F7, H7, JS7, K7, M7, N7, P7, R7.

Для валов

48g6(![]() )

)

dma x= 48+(-0,009)=47,991

dmin = 48+(-0,025)=47,975

Td=47,991-47,975=-0,009-(-0,025)=0,016

48h6(![]() )

)

dmax=48+0=48,0

dmin=48+(-0,016)=47,984

Td=48-47,984=0-(-0,016)=0,016

48js6(![]() )

)

dmax=48+0,008=48,008

dmin=48-0,008=47,992

Td=48,008-47,992=0,008-(-0,008)=0,016

48k6(![]() )

)

dmax=48+0,018=48,018

dmin=48+0,002=48,002

Td=48,018-48,002=0,018-0,002=0,016

48m6(![]() )

)

dmax=48+0,025=48,025

dmin=48+0,009=48,009

48n6(![]() )

)

dmax=48+0,033=48,033

dmin=48+0,017=48,017

Td=48,033-48,017=0,033-0,017=0,016

48p6(![]() )

)

dmax=48+0,042=48,042

dmin=48+0,026=48,026

Td=48,042-48,026=0,042-0,026=0,016

48r6(![]() )

)

dmax=48+0,050=48,050

dmin=48+0,034=48,034

Td=48,050-48,034=0,050-0,034=0,016

48s6(![]() )

)

dmax=48+0,059=48,059

dmin=48+0,043=48,043

Td=48,059-48,043=0,059-0,043=0,016

Td=48,025-48,009=0,025-0,009=0,016

Для отверстий:

48F7(![]() )

)

Dmax=48+0,050=48,050

Dmin=48+0,025=48,025

TD=48,050-48,025=0,050-0,025=0,025

48JS7(![]() )

)

Dmax=48+0,0125=48,0125

Dmin=48+(-0,0125)=47,9875

TD=48,0125-47,9875=0,025

48P7(![]() )

)

Dmax=48+(-0,017)=47,983

Dmin=48+(-0,042)=47,958

TD=48,983-47,958=0,025

48M7(![]() )

)

Dmax=48+0=48,000

Dmin=48+(-0,025)=47,975

TD=48,000-47,975=0,025

48R7(![]() )

)

Dmax=48+(-0,025)=47,975

Dmin=48+(-0,05)=47,950

TD=48,975-47,950=0,025

48N7(![]() )

)

Dmax=48+(-0,008)=47,992

Dmin=48+(-0,033)=47,967

TD=48,992-47,967=0,025

Вывод: при одном номинальном размере для валов и для отверстий, но с разным расположением полей допусков, предельные размеры допусков равны: для валов 0,016; для отверстий 0,025.

Таблица 1

|

Вариант |

D =d |

Вариант |

D=d |

Вариант |

D=d |

|

1 |

15 |

11 |

65 |

21 |

31 |

|

2 |

20 |

12 |

70 |

22 |

36 |

|

3 |

25 |

13 |

75 |

23 |

41 |

|

4 |

30 |

14 |

80 |

24 |

46 |

|

5 |

35 |

15 |

85 |

25 |

51 |

|

6 |

40 |

16 |

90 |

26 |

56 |

|

7 |

45 |

17 |

100 |

27 |

61 |

|

8 |

50 |

18 |

65 |

28 |

66 |

|

9 |

55 |

19 |

70 |

29 |

71 |

|

10 |

60 |

20 |

75 |

30 |

76 |

Тема 2.2. Допуски формы и расположения поверхностей, шероховатость поверхности.

Вопросы для устного опроса:

1. Что такое номинальная форма поверхности, реальная поверхность, профиль поверхности и прилегающая поверхность?

2. Что такое комплексные и частные требования?

3. Перечислите виды отклонений формы поверхности и условные обозначения их на чертеже.

4. Что такое отклонение от прямолинейности в плоскости? Какие средства измерений применяют для их выявления?

5. Что такое отклонение от плоскостности? Какие средства измерений применяют для его выявления?

6. Перечислите отклонения формы цилиндрических поверхностей. Какие средства измерений применяют для их выявления?

7. Что такое номинальное и реальное расположение поверхности?

8. Что такое допуск расположения поверхности элемента детали?

9. Что такое зависимые и независимые допуски расположения поверхностей?

10. Назовите по условному обозначению на чертеже вид отклонения расположения, величину допуска и базу.

11. Что такое координатно-измерительная машина КИМ, каково её назначение и в чём её преимущество?

12. Что такое суммарные отклонения формы и расположения поверхности?

13. От чего зависит величина допуска расположения осей отверстий для крепёжных деталей?

14. Что такое шероховатость поверхности?

15. Назовите параметры шероховатости поверхности.

16. Нарисуйте условные знаки шероховатости на чертеже и назовите, что они обозначают.

17. Опишите образцы шероховатости поверхности.

18. Что такое портативный профилометр и как его применяют?

Практическое задание № 2

Тема: Определение допусков цилиндрической поверхности на чертеже

ЗАДАНИЕ: Указать на чертеже необходимые допуски формы и расположения поверхностей.

Методические указания к выполнению задания

Перед выполнением чертежа необходимо изучить задание (Приложение, Таблица 1 и Таблица 2).

Работа выполняется в рабочей тетради с конспектами по данной дисциплине.

Согласно своему варианту выполнить в произвольном масштабе изображение детали (Таблица 2), на котором в последующем в пустых ячейках указать необходимые допуски формы и расположения поверхностей (Таблица 1) (см. Эталон выполнения задания).

Образец выполнения задания

Приложение. Варианты заданий

Таблица 1

|

Вариант |

Задание |

|

1 |

Указать допуск плоскостности 0,1 мм, относящегося к участку площадью 100х100 мм и допуск прямолинейности 0,1 мм, относящегося к участку длиной 80 мм |

|

2 |

Указать допуск биения радиального, торцевого и в заданном направлении 0,01 мм связанного с базами А и Б |

|

3 |

Указать допуск биения радиального, торцевого и в заданном направлении 0,01 мм связанного с базой А |

|

4 |

Указать допуск соосности 0,02 мм |

|

5 |

Указать допуск перпендикулярности 0,2 мм связанного с базой А |

|

6 |

Указать допуск симметричности указанного в диаметральном выражении 0,2 мм связанного с базой А |

|

7 |

Указать допуск биения радиального, торцевого и в заданном направлении 0,01 мм относящегося к участку Æ20 мм связанного с базой А |

|

8 |

Указать допуск соосности кругового поля определяющегося диаметром Æ0,1 мм |

|

9 |

Указать допуск цилиндричности 0,1 мм относящегося к участку 50 мм и допуск круглости 0,04 мм |

|

10 |

Указать допуск биения радиального, торцевого и в заданном направлении 0,02 мм связанного с базой А |

|

11 |

Указать допуск плоскостности 0,2 мм, относящегося к участку площадью 50х50 мм и допуск параллельности 0,02 мм связанного с базой А |

|

12 |

Указать допуск полного радиального и полного торцевого биений 0,02 мм связанного с базами А и Б |

|

13 |

Указать допуск биения радиального, торцевого и в заданном направлении 0,1 мм связанного с базой А |

|

14 |

Указать зависимый допуск прямолинейности кругового поля определяющегося диаметром Æ0,1 мм |

|

15 |

Указать зависимый допуск перпендикулярности 0,1 мм связанного с базой А |

|

16 |

Указать зависимый допуск симметричности 0,1 мм связанного с базой А |

|

17 |

Указать допуск биения радиального, торцевого и в заданном направлении 0,2 мм относящегося к участку Æ10 мм связанного с базой А |

|

18 |

Указать зависимый допуск соосности 0,1 мм |

|

19 |

Указать допуск круглости 0,02 мм и допуск профиля продольного сечения 0,01 мм |

|

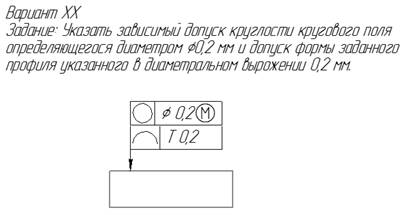

20 |

Указать допуск полного радиального и полного торцевого биений 0,1 мм связанного с базой А |

|

21 |

Указать допуск плоскостности 0,02 мм и допуск перпендикулярности 0,05 мм связанного с базой А |

|

22 |

Указать допуск биения радиального, торцевого и в заданном направлении 0,1 мм, относящегося к участку длиной 40 мм и связанного с базами А и Б |

|

23 |

Указать допуск биения радиального, торцевого и в заданном направлении кругового поля определяющегося диаметром Æ0,1 мм и связанного с базой А |

|

24 |

Указать допуск соосности кругового поля определяющегося диаметром Æ0,2 мм |

|

25 |

Указать допуск перпендикулярности 0,1 мм связанного с базой А |

|

26 |

Указать допуск симметричности кругового поля определяющегося диаметром Æ0,1 мм и связанного с базой А |

|

27 |

Указать допуск полного радиального и полного торцевого биений 0,02 мм связанного с базой А |

|

28 |

Указать зависимый допуск соосности 0,2 мм |

|

29 |

Указать допуск цилиндричности 0,02 мм относящегося к участку 50 мм и допуск круглости 0,01 мм |

|

30 |

Указать допуск полного радиального и полного торцевого биений 0,01 мм связанного с базой А |

Таблица 2

|

Вариант |

Деталь |

Вариант |

Деталь |

|

1 |

|

16 |

|

|

2 |

|

17 |

|

|

3 |

|

18 |

|

|

4 |

|

19 |

|

|

5 |

|

20 |

|

|

6 |

|

21 |

|

|

7 |

|

22 |

|

|

8 |

|

23 |

|

|

9 |

|

24 |

|

|

10 |

|

25 |

|

|

11 |

|

26 |

|

|

12 |

|

27 |

|

|

13 |

|

28 |

|

|

14 |

|

29 |

|

|

15 |

|

30 |

|

Практическое задание № 3

Тема: Определение параметров шероховатости и отклонений формы цилиндрической поверхности

Измерение отклонений формы цилиндрических поверхностей

Цель работы: изучение отклонений формы цилиндрических поверхностей и конструкции индикаторного нутромера, приобретение практических навыков измерения отклонений формы цилиндрических поверхностей.

ОСНОВНЫЕ ПОНЯТИЯ

Качество деталей машин, кроме точности размеров поверхностей, характеризуется точностью формы и расположения поверхностей. Многочисленными исследованиями установлено, что эти виды погрешностей деталей оказывают большое влияние на качество работы машин и приборов. Они вызывают усиленный износ деталей, их перенапряжение и поломки, ухудшение эксплуатационных характеристик (появление вибраций, шума, кинематической погрешности) и т. п.

Основные понятия и определения точности формы и расположения поверхностей регламентированы ГОСТ 24642-81 «Допуски формы и расположения поверхностей. Основные термины и определения».

Номинальная поверхность – идеальная поверхность, размеры и форма которой соответствуют заданным номинальным размерам и номинальной форме.

Реальная поверхность – поверхность, ограничивающая деталь и отделяющая ее от окружающей среды.

Профиль – линия пересечения поверхности с плоскостью или с заданной поверхностью (существуют понятия реального и номинального профилей, аналогичные понятиям номинальной и реальной поверхностей).

Нормированный участок (L) – участок поверхности или линии, к которому относится допуск формы, допуск расположения или соответствующее отклонение.

Если нормированный участок не задан, то допуск или отклонение относится ко всей рассматриваемой поверхности или длине рассматриваемого элемента. Если расположение нормируемого участка не задано, то он может занимать любое расположение в пределах всего элемента.

Базовый элемент для оценки отклонений формы – это элемент

номинальной формы, служащий основой для оценки отклонений формы реальной поверхности или реального профиля.

Базовый элемент для оценки отклонений формы используют также для исключения влияния отклонений формы или определения или для определения отклонений расположения.

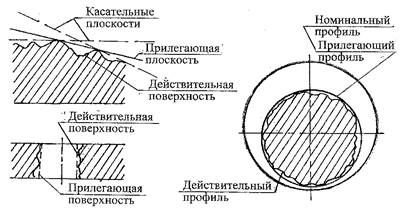

В основу нормирования и систему отсчёта отклонений формы и расположения поверхностей положен принцип прилегающих прямых, поверхностей и профилей.

Прилегающая поверхность – поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью, и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Условие минимального значения отклонения не распространяется на прилегающий цилиндр.

Прилегающая плоскость – плоскость, соприкасающаяся с реальной поверхностью, и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение (рис.1).Аналогичны определения прилегающих профиля и прямой.

|

Рис. 1

Для отверстия – это прилегающий цилиндр или прилегающая окружность наибольшего возможного диаметра, вписанные соответственно в действительную поверхность или действительный профиль. Для вала – это цилиндр или окружность наименьшего диаметра, описанные вокруг действительной поверхности или действительного профиля.

Прилегающая поверхность применяется в качестве базовой при определении формы и расположения. Прилегающие поверхности и профили соответствуют условиям сопряжения деталей при посадках с нулевым зазором. При измерении отклонений формы прилегающими поверхностями служат рабочие поверхности контрольных плит, интерференционных стекол, лекальных и поверочных линеек, калибров, контрольных оправок и т. д.

Под отклонением формы понимается отклонение формы действительной поверхности (или профиля) от формы номинальной поверхности (или профиля), заданной чертежом. За величину отклонения принимают наибольшее расстояние от точек действительной поверхности (или профиля) до прилегающей поверхности (или профиля).

Для нормирования отклонений формы установлены дифференцированные (элементарные) и комплексные показатели. При определении погрешности формы и расположения поверхности величины ее шероховатости и волнистости не учитываются. При измерении формы влияние шероховатости, как правило, устраняется за счет применения достаточно большого радиуса измерительного наконечника.

Допуск формы – наибольшее допустимое значение отклонения формы.

Поле допуска формы – область в пространстве или на плоскости, внутри которой должны находиться все точки реального рассматриваемого элемента в пределах нормируемого участка, ширина или диаметр которой определяется значением допуска, а расположение относительно реального элемента – прилегающим элементом.

База – элемент детали (или выполняющее ту же функцию сочетание элементов), по отношению к которому задается допуск расположения или суммарный допуск формы и расположения рассматриваемого элемента, а также определяется соответствующее отклонение.

Комплект баз – совокупность двух или трех баз, по отношению к которой задается допуск расположения или суммарный допуск формы и расположения рассматриваемого элемента, а также определяется соответствующее отклонение.

Участок базирования – точка, линия или ограниченная площадь на базовой поверхности детали, в которых должен быть обеспечен контакт детали с базирующими элементами обрабатывающего или контрольного оборудования, или они используются для удовлетворения функциональных требований.

Номинальное расположение – расположение рассматриваемого элемента (поверхности или профиля), определяемое номинальными линейными или угловыми размерами между ними и базами, или между рассматриваемыми элементами, если базы не заданы.

Реальное расположение определяется действительными линейными или угловыми размерами.

Отклонение расположения – отклонение реального расположения рассматриваемого элемента от его номинального расположения.

При оценке отклонений расположения должны исключаться из рассмотрения отклонения формы рассматриваемых элементов и баз. При этом реальные поверхности (профили) заменяются прилегающими, а за оси, плоскости симметрии и центры реальных поверхностей или профилей принимаются оси, плоскости симметрии и центры прилегающих элементов.

Допуск расположения – предел, ограничивающий допустимое значение отклонения расположения.

Поле допуска расположения – область в пространстве или заданной плоскости, внутри которой должен находиться прилегающий элемент или ось, центр, плоскость симметрии в пределах нормируемого участка, ширина или диаметр которой определяются значением допуска, а расположение относительно баз – номинальным расположением рассматриваемого элемента.

Зависимый допуск расположения – это допуск расположения или формы, указываемый на чертеже или в других технических документах в виде значения, которое допускается превышать на величину, зависящую от отклонения действительного размера рассматриваемого элемента и/или базы от предела максимума материала (наибольшего предельного размера вала или наименьшего предельного размера отверстия).

Независимый допуск расположения – это допуск расположения или формы, численные значения которого постоянны для всей совокупности деталей и не зависят от действительного размера рассматриваемого элемента и/или базы.

Суммарное отклонение формы и расположения – отклонение, которое является результатом совместного проявления отклонения формы и отклонения расположения рассматриваемой поверхности или рассматриваемого профиля относительно баз.

Количественно суммарное отклонение формы и расположения оценивается по точкам реального рассматриваемого элемента относительно прилегающих базовых элементов или их осей.

Суммарный допуск формы и расположения – предел, ограничивающий суммарные отклонения формы и расположения.

Поле суммарного допуска формы и расположения – область в пространстве или на заданной поверхности, внутри которой должны находиться все точки реальной поверхности (профиля) в пределах нормируемого участка, ширина которого определяется значением допуска, а расположение относительно баз номинальным расположением рассматриваемого элемента.

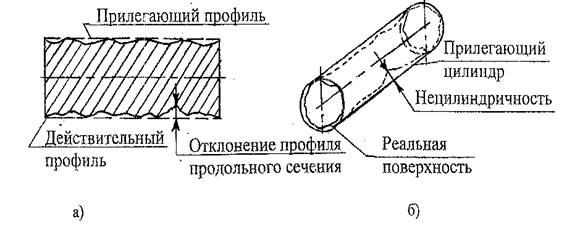

Отклонения формы цилиндрических поверхностей

Для цилиндрических деталей отклонения формы определяются в поперечном и продольном сечениях.

Контур поперечного сечения цилиндрического тела описывается окружностью. Комплексным показателем отклонений контура поперечного сечения является некруглость, которая определяется как наибольшее расстояние от точек действительного профиля до прилегающей окружности (рис.2,а). Некруглость характеризует совокупность отклонений формы поперечного сечения цилиндрического тела, к которым относятся овальность (рис.2,б) или огранка (рис.2,в).

Овальность и огранка относятся к дифференцированным показателям отклонений формы.

Овальность и огранка относятся к дифференцированным показателям отклонений формы.

в)

Рис. 2

Овальность – это отклонение от круглости, при котором реальный профиль представляет собой овальную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях. За величину овальности принимают разность между наибольшим и наименьшим диаметрами сечения, т. е. удвоенную величину некруглости.

Огранка – отклонение, при котором действительный профиль детали· представляет собой многогранную фигуру с криволинейными гранями. Величина огранки определяется как наибольшее расстояние от точек действительного профиля до прилегающей окружности. Количество граней может быть от 3 и более.

Совокупность всех отклонений формы цилиндрической поверхности в продольном сечении (отклонения от прямолинейности и параллельности образующих) может быть определена комплексным показателем – отклонением профиля продольного сечения (рис.3,а). Отклонение профиля продольного сечения цилиндрической поверхности определяется как наибольшее расстояние от точек действительного профиля до соответствующей стороны прилегающего профиля. Комплексным показателем отклонений от цилиндрической формы в продольном сечении является нецилиндричность (рис.3,б).

Рис. 3

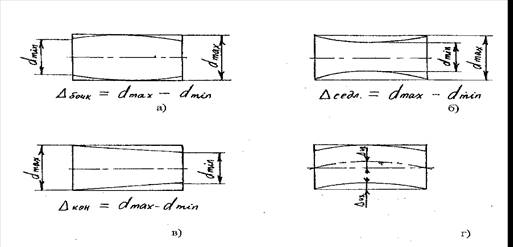

К элементарным отклонениям формы цилиндрических поверхностей в продольном сечении относятся бочкообразность

(рис.4,а),

седлообразность (рис.4,б), конусообразность (рис.4,в), изогнутость (рис.4,г). За величину бочкообразности, седлообразности, конусообразности принимают разность между наибольшим и наименьшим диаметрами продольного сечения, т. е. удвоенную величину отклонения профиля продольного сечения. Количественно изогнутость оценивается так же, как отклонение профиля продольного сечения.

К элементарным отклонениям формы цилиндрических поверхностей в продольном сечении относятся бочкообразность

(рис.4,а),

седлообразность (рис.4,б), конусообразность (рис.4,в), изогнутость (рис.4,г). За величину бочкообразности, седлообразности, конусообразности принимают разность между наибольшим и наименьшим диаметрами продольного сечения, т. е. удвоенную величину отклонения профиля продольного сечения. Количественно изогнутость оценивается так же, как отклонение профиля продольного сечения.

Рис. 4

Для нормирования предельных отклонений формы установлено 10 степеней точности (ГОСТ 10556-63). При переходе от высшей степени точности к низшей величина допусков растёт по геометрической прогрессии (знаменатель ряда 1,6), (см. табл.2, прилож. 1). Если предельные отклонения формы не оговорены, то это означает, что они ограничиваются полем допуска на размер соответствующей поверхности. Предельные отклонения формы назначаются лишь тогда, когда по условиям эксплуатации или изготовления деталей соединения величина отклонений формы должна, как правило, быть меньше допуска на размер. Обозначения отклонений на чертежах даны в приложении 2 (табл. 3).

Индикаторный нутромер

Индикаторный нутромер служит для измерения размеров внутренних цилиндрических поверхностей. Набором из десяти индикаторных нутромеров можно измерить диапазон размеров от 6 до 1000 мм. Предельная погрешность показаний индикаторного нутромера не должна превышать 0,012 ~ 0,020 мм в зависимости от пределов измерения.

Индикаторный нутромер представляет собой сочетание индикатора 1 с рычажной трубкой 2 (рис.5). В нутромерах обычно применяют индикаторы с ценой деления 0,01 мм, в нутромерах повышенной точности - головки с ценой деления 0,001 или 0,002 мм.

Отсчетным устройством нутромера является индикатор часового типа, принципиальная схема которого представлена на рис.6. Зубчатая рейка измерительного стержня сцепляется с шестерней, на оси которой неподвижно сидит колесо Z3, имеющее 100 зубьев, и на этой же оси посажена малая стрелка для отсчёта целых миллиметров. Колесо сцепляется с трибом Zl, имеющим 10 зубьев. На оси триба Zl сидит основная стрелка. Шестерня Z4 со 100 зубьями, на оси которой неподвижно посажена втулка с пружинным волоском 2, находится в зацеплении с трибом Zl. Пружинный волосок обеспечивает работу передачи по одной стороне профиля зуба, чем устраняется мёртвый ход в передаче. Свободный конец волоска проходит в цилиндрическую стойку и закрепляется штифтом. Измерительное усилие индикатора обеспечивается пружиной 3.

Рычажная трубка нутромера оканчивается тройником 3, в котором находятся два штифта: измерительный 4 и неподвижный 5 (рис.7). Перемещение измерительного штифта через рычаг 6 и стержень 7 действует на индикатор, закреплённый с другого конца трубки стопорным винтом 8 на хомутике 9. Пружина 10 обеспечивает постоянство измерительного усилия и надёжный контакт стержней. Сменный штифт 5 неподвижно закрепляется в тройнике 3. Со стороны подвижного штифта 4 имеется центрирующий мостик с втулкой 11 и пружиной 12, необходимый для установки нутромера в положение, при котором оси штифтов будут располагаться не по хорде, а по диаметру измеряемого отверстия.

|

Рис. 7 Рис.8

Порядок выполнения работы

1. Измерить штангенциркулем диаметр контролируемого отверстия, если не известен номинальный размер детали.

2. Подобрать сменный штифт и сменные валы так, чтобы их суммарный размер отличался от определенного штангенциркулем размера не более чем на 0,5 - 1 мм, и установить их в тройник.

3. Установить в гнездо трубки нутромера индикатор так, чтобы при этом большая стрелка повернулась примерно на 1 оборот. В этом положении закрепить индикатор винтом.

4. В соответствии с номинальным или измеренным штангенциркулем диаметром отверстия набрать блок плиток, притереть к ним боковички 3, зажать в струбцину 4 (рис.8).

5. Настроить индикаторный нутромер по блоку плиток на ноль. Для этого поместить измерительные наконечники нутромера между боковичками и, покачивая нутромер в двух взаимно перпендикулярных направлениях, найти такое положение, при котором будет наименьшее показание индикатора. В этом положении повернуть циферблат индикатора до совмещения нулевого деления со стрелкой.

6. Измерить диаметр отверстия детали. Для этого ввести нутромер в отверстие и, покачивая прибор, найти положение, соответствующее наименьшему показанию индикатора. Произвести отсчёт отклонений от нуля и результат внести в отчёт. При этом следует иметь в виду, что отклонение стрелки от нуля по ходу часовой стрелки указывает на уменьшение размера. Измерение произвести в двух взаимно перпендикулярных направлениях, в трёх сечениях по высоте отверстия.

7. Дать заключение о годности детали по форме и размеру согласно предельным отклонениям, заданным преподавателем.

ТЕХНИКА БЕЗОПАСНОСТИ ТРУДА ПРИ ВЫПОЛНЕНИИ ЛАБОРАТОРНОЙ РАБОТЫ

1. Прежде чем пользоваться прибором, изучите устройство и принцип действия измерительной головки (индикатора).

2. О выявленных неисправностях прибора немедленно сообщите преподавателю или лаборанту.

3. Во время работы быть внимательным и осторожным в обращении с прибором.

4. При выполнении лабораторной работы группой студентов работать на приборе должен только один студент.

5. Категорически запрещается трогать приборы, не относящиеся к выполняемой работе, без разрешения преподавателя.

1.Название работы.

2.Цель работы.

3.Таблица с результатами измерений (табл.1).

4.Схема измерений (рис. 9).

5.Расчёт предельных размеров отверстия.

6.Схема поля допуска отверстия с указанием номинального, действительного и предельных размеров (пр.1, рис. 10).

7.Заключение о годности детали по размеру и по отклонениям формы.

Рис.9

Таблица 1

|

№ п/п |

Отклонения, мм |

Действительный размер отверстия, мм |

Наибольшая овальность, мм |

Наибольшая конусность, бочкообразность, седлообразность, мм |

|

1 |

|

|

|

|

|

2 |

|

|

||

|

3 |

|

|

||

|

4 |

|

|

||

|

5 |

|

|

||

|

6 |

|

|

Вопросы для самоконтроля

1. Дайте определения допуска, предельных размеров и предельных отклонений.

2. Что называют основным отклонением?

3. Что называют номинальной поверхностью?

4. Что называют реальной поверхностью?

5.На каком принципе основано нормирование отклонений формы и расположения поверхностей деталей?

6. Что называют нормируемым участком?

7. Дайте определения прилегающих прямых, поверхностей и профилей.

8. Что называют отклонением формы поверхности?

9. Что называют отклонением расположения поверхности?

10. Дайте определения допуску формы и допуску расположения поверхности.

11. Что называют базой?

12. Охарактеризуйте зависимый и независимый допуск расположения поверхности.

13. Что называют суммарным отклонением формы и расположения поверхности?

14. Назовите отклонения формы цилиндрических поверхностей.

15. Охарактеризуйте частные виды отклонения в поперечном сечении поверхности.

16. Охарактеризуйте частные виды отклонения в продольном сечении поверхности.

Литература

1. .Анурьев В. И. Справочник конструктора-машиностроителя. В 3-х т. Т.1. /В. И. Анурьев – М.: Машиностроение, 1979. - 728 с.

2. Аристов А. И. Метрология, стандартизация, сертификация: Учеб. пособие / Аристов А. И., Приходько В. М., Сергеев И. Д., Фатюхин Д. С. – М.: ИНФРА-М, 2012. – 256 с.

3. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения /А.И. Якушев, Л.Н. Воронцов, Н.М. Федотов – М.: Машиностроение, 1987. - 352 с.

4. ГОСТ 24642-81 «Допуски формы и расположения поверхностей. Основные термины и определения»

Приложение 1

Таблица 2

|

Предельные отклонения формы цилиндрических поверхностей |

|

||||||||||

|

Интервалы |

|

Предельные отклонения, мкм, при степени точности |

|||||||||

|

номинальных |

|

|

|

|

|

|

|

|

|

|

|

|

диаметров, |

1 |

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

До 6 |

0,3 |

|

0,5 |

0,8 |

1,2 |

2 |

3 |

5 |

8 |

12 |

20 |

|

6 - 18 |

0,5 |

|

0,8 |

1,2 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

|

18 - 50 |

0,6 |

|

1 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

|

50 - 120 |

0,8 |

|

],2 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

|

120 - 260 |

1 |

|

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

|

260 - 500 |

1,2 |

|

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

|

500 - 300 |

1,6 |

|

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

|

800 - 1250 |

2 |

|

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

|

1250 -,2000 |

2,5 |

|

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

Схема поля допуска на размер

Рис. 10

Приложение 2

Таблица 3

Обозначения отклонений формы и расположения поверхностей на чертежах

|

Отклонения |

Обозначение на чертежах |

|

|

Отклонения формы |

Отклонение от прямолинейности |

|

|

Отклонение от плоскостности |

|

|

|

Отклонение от круглости |

|

|

|

Отклонение профиля продольного сечения цилиндрической поверхности |

|

|

|

Отклонения расположения |

Отклонение от параллельности |

|

|

Отклонение от перпендикулярности |

|

|

|

Отклонение от соосности |

|

|

|

Отклонение от пересечения осей |

|

|

|

Отклонение от симметричности |

|

|

|

Позиционное отклонение |

|

|

Принцип работы профилографа – профилометра модели 201 основан на ощупывании исследуемой поверхности алмазной иглой и преобразовании колебаний иглы в измерения напряжений индуктивным методом.

Алмазная игла 4 (рис.32) перемещается по поверхности детали. Ее колебания с помощью датчика, состоящего из сердечника 2, катушек 1, коромысла 3, преобразуются в колебания напряжения на выходе трансформатора 6. При проходе колебаний через усилитель 7 они фиксируются показывающим устройством 8 или записываются с некоторым увеличением на профилограмме с помощью записывающего устройства 9.

Рисунок 32. Схема прибора

Рисунок 32. Схема прибора

Вертикальное

увеличение ![]() профилограммы

зависит от коэффициента усиления усилителя, изменяется в пределах от

профилограммы

зависит от коэффициента усиления усилителя, изменяется в пределах от ![]() до

до ![]() и

выбирается наибольшим допустимым для данной ширины бумажной ленты.

и

выбирается наибольшим допустимым для данной ширины бумажной ленты.

Горизонтальное

увеличение профилограммы ![]() зависит

от соотношения скоростей перемещения датчика со щупом

зависит

от соотношения скоростей перемещения датчика со щупом ![]() по

измеряемой поверхности и бумажной ленты

по

измеряемой поверхности и бумажной ленты ![]() в

записывающем устройстве:

в

записывающем устройстве:

![]() ( от 2* до 4000*).

( от 2* до 4000*).

![]() выбирается так, чтобы угол наклона боковых сторон

профиля был не более 80º (рис. 33)

выбирается так, чтобы угол наклона боковых сторон

профиля был не более 80º (рис. 33)

Порядок обработки профилограммы

1.

Определить горизонтальное увеличение ![]() Из

соотношения

Из

соотношения ![]() определяем

определяем ![]()

2.

Определить положение средней линии m на участке базовой длиныl.

Точнее положение средней линии находится по способу наименьших квадратов,

т.е. ![]() на

базовой длине (рис. 33). Средняя линия также может быть проведена «на глаз», по

равенству площадей неровностей над и под линией в пределах базовой длины. На

выданной профилограмме провести среднюю линию «на глаз».

на

базовой длине (рис. 33). Средняя линия также может быть проведена «на глаз», по

равенству площадей неровностей над и под линией в пределах базовой длины. На

выданной профилограмме провести среднюю линию «на глаз».

Рисунок 33. Профилограмма

3. Выбор участка измерения. Для надежности оценки параметра измерения обычно проводят последовательно на нескольких базовых длинах и затем находят среднее значение параметра. В целях сокращения трудоемкости работы измерения производимой для одной базовой длины.

4. Измерение параметров шероховатости, определяемых ГОСТ 2789 – 73 «Шероховатость поверхностей. Параметры и характеристики». Комплекс измеряемых параметров выбирается по таблице 1 в зависимости от необходимых для работы эксплуатационных свойств поверхности, указанных на выданной профилограмме.

Таблица 1. Комплекс измеряемых параметров

|

Эксплуатационные свойства поверхности |

Рекомендуемые параметры шероховатости |

|

Износоустойчивость при всех видах трения |

|

|

Виброустойчивость |

|

|

Контактная жесткость |

|

|

Прочность при цилиндрических нагрузках |

|

|

Герметичность соединений |

|

|

Сопротивление в волноводах |

|

Измерения величин профилограмме проводить с помощью измерителя и линейки с четкими делениями. Необходимо построения на профилограмме производить хорошо отточенным карандашом.

5. Обозначить полученную по данным измерения параметров шероховатость по ГОСТ 2.309 – 73 «Обозначение шероховатости поверхностей».

Измерение

среднего арифметического отклонения профиля ![]()

1. Определение шага дискретизации ΔХ - расстояние между измеряемыми ординатами по средней линии. Обычно ΔХ = 2..3 мм. Чем сложнее профиль поверхности ( больше вершин на базовой длине), тем меньше ΔХ для уменьшения погрешности измерения. Примем ΔХ = 2мм.

2. В

точках, соответствующих ΔХ, измеряем ординаты ![]() (расстояние

точек профиля до средней линии в миллиметрах) перпендикулярно средней линии.

(расстояние

точек профиля до средней линии в миллиметрах) перпендикулярно средней линии.

3.

Определяем ![]() :

:

![]() (мкм)

(мкм)

где N – количество измеренных ординат на базовой длине.

Измерение

высоты неровностей профиля по десяти точкам ![]()

1.

Измерить отклонения пяти наибольших максимумов профиля ![]() и

пяти наибольших минимумов профиля

и

пяти наибольших минимумов профиля ![]() от

средней линии (в миллиметрах).

от

средней линии (в миллиметрах).

2.

Определить ![]() :

:

(мкм).

(мкм).

Для

нормально прямолинейного профиля при нахождении ![]() можно,

не определять средней линии, провести базовую линию

можно,

не определять средней линии, провести базовую линию ![]() параллельно

общему направлению профилограммы и не пересекать профиль на базовой длине (см.

рис. 33). При этом измеряют расстояния от пяти наибольших максимумов профиля до

базовой линии

параллельно

общему направлению профилограммы и не пересекать профиль на базовой длине (см.

рис. 33). При этом измеряют расстояния от пяти наибольших максимумов профиля до

базовой линии ![]() и от

пяти наибольших минимумов профиля до базовой линии

и от

пяти наибольших минимумов профиля до базовой линии ![]() (см.

рис.33).

(см.

рис.33).

Тогда  (мкм).

(мкм).

Измерение

наибольшей высоты неровностей профиля ![]()

1. Через наивысшую и наинизшую точку профиля в пределах базовой длины проводим линию выступов и линию впадин профиля параллельно средней линии (см. рис.33)

2. Измерить расстояние между линией выступов и линией впадин С (в мм).

3.

Определить ![]() :

:

![]() (мкм).

(мкм).

Измерение

среднего шага неровностей ![]()

1. Считать K- число пересечений профиля со средней линией в пределах базовой длины.

2.

Измерять длину отрезка средней линии ![]() ,

ограниченную первым и последним нечетным пересечениями профиля со средней

линией (

,

ограниченную первым и последним нечетным пересечениями профиля со средней

линией ( ![]() ).

).

3.

Определить ![]() :

:

![]() (мм.)

(мм.)

Примечание. Возможно определение среднего шага неровностей ( см. рис.33) как:

![]() (мм),

(мм),

где n- число шагов неровностей профиля.

Этот способ более трудоемкий.

Измерение

относительной опорной длины профиля ![]()

1.

На заданном уровне сечения профиля p провести линию,

пересекающую профиль эквидистантно линии выступов (см. рис. 33). Для этого

необходимо от линии выступов профиля отложить вниз отрезок, равный ( ![]() )

) ![]() , и

через его конец провести линию, параллельную средней линии m.

, и

через его конец провести линию, параллельную средней линии m.

2.

Измерить отрезки ![]() в

миллиметрах (см. рис. 33), полученные в сечении профиля.

в

миллиметрах (см. рис. 33), полученные в сечении профиля.

3.

Определить ![]() :

:

![]() ,

,

где n– число отрезков.

Измерение среднего шага местных выступов профиля S

1.

Сосчитать M – число вершин (максимумов) профиля на длине ![]() ,

лежащей между первым и последним максимами.

,

лежащей между первым и последним максимами.

2. Определить S:

|

|

Примечание. Возможно определить среднего шага местных выступов профиля как:

![]() (мм),

(мм),

где n – число шагов неровностей по вершинам (шагов местных выступов профиля).

Этот способ намного более трудоемкий.

Порядок выполнения работы

1. Определить шероховатость проверяемой поверхности путем визуального сравнения с эталонами шероховатости.

2. По выданной профилограмме определить шероховатость проверяемой поверхности, следуя порядку обработки профилограммы, приведенному выше.

3. Сравнить полученные шероховатости.

Самостоятельная работа

Выполнение индивидуальных заданий:

- по определению шероховатости поверхности и отклонения формы цилиндрической поверхности по чертежам.

Указание на чертеже требуемой шероховатости поверхности

ЗАДАНИЕ: Указать на чертеже необходимую шероховатость поверхностей.

Методические указания к выполнению задания

Перед выполнением чертежа необходимо изучить задание (Приложение 1 и Приложение 2).

Работа выполняется в рабочей тетради с конспектами по данной дисциплине.

Согласно своему варианту выполнить по размерам изображение детали, на котором в последующем указать необходимую шероховатость поверхностей А, Б и все остальные (Таблица 1) (см. Эталон выполнения задания).

Образец выполнения задания

Приложение 1. Варианты заданий

Таблица 1

|

Вариант |

Поверхность А |

Поверхность Б |

Все остальные поверхности |

|

1 |

Ra 1,6 мкм |

Ra 3,2 мкм |

Ra 6,3 мкм (без указания способа обработки) |

|

2 |

Rz 25 мкм |

Rz 40 мкм |

Rz 60 мкм (без указания способа обработки) |

|

3 |

Ra 2,5 мкм |

Ra 1,6 мкм |

Rz 12,5 мкм (без указания способа обработки) |

|

4 |

Rz 6,3 мкм |

Rz 3,2 мкм |

Rz 30 мкм (без указания способа обработки) |

|

5 |

Rz 32 мкм |

Rz 25 мкм |

Rz 40 мкм (без указания способа обработки) |

|

6 |

Ra 12,5 мкм |

Ra 6,3 мкм |

Ra 6,3 мкм (со снятием слоя материала) |

|

7 |

Rz 25 мкм |

Rz 12,5 мкм |

Rz 80 мкм (со снятием слоя материала) |

|

8 |

Rz 12,5 мкм |

Rz 3,2 мкм |

Rz 20 мкм (со снятием слоя материала) |

|

9 |

Ra 0,125 мкм |

Ra 0,25 мкм |

Ra 0,50 мкм (со снятием слоя материала) |

|

10 |

Ra 0,63 мкм |

Ra 1,6 мкм |

Ra 2,0 мкм (со снятием слоя материала) |

|

11 |

Ra 50 мкм |

Ra 25 мкм |

Ra 100 мкм (без снятия слоя материала) |

|

12 |

Ra 0,025 мкм |

Ra 0,012 мкм |

Ra 0,32 мкм (без снятия слоя материала) |

|

13 |

Ra 0,32 мкм |

Ra 0,20 мкм |

Ra1,6 мкм (без снятия слоя материала) |

|

14 |

Ra 0,8 мкм |

Ra 0,4 мкм |

Ra 1,0 мкм (без снятия слоя материала) |

|

15 |

Ra 0,16 мкм |

Ra 0,2 мкм |

Ra 0,32 мкм (без снятия слоя материала) |

|

16 |

Rz 3,2 мкм |

Rz 6,3 мкм |

Rz 10 мкм (без указания способа обработки) |

|

17 |

Rz 2,5 мкм |

Rz 1,6 мкм |

Rz 10 мкм (без указания способа обработки) |

|

18 |

Rz 25 мкм |

Rz 40 мкм |

Rz 60 мкм (без указания способа обработки) |

|

19 |

Rz 20 мкм |

Rz 25 мкм |

Rz 30 мкм (без указания способа обработки) |

|

20 |

Ra 1,25 мкм |

Rz 20 мкм |

Rz 60 мкм (без указания способа обработки) |

|

21 |

Ra 1,0 мкм |

Rz 20 мкм |

Rz 40 мкм (со снятием слоя материала) |

|

22 |

Rz 40 мкм |

Rz 25 мкм |

Без обработки |

|

23 |

Rz 40 мкм |

Rz 80 мкм |

Без обработки |

|

24 |

Ra 2,0 мкм |

Ra 3,2 мкм |

Ra 20 мкм (со снятием слоя материала) |

|

25 |

Rz 20 мкм |

Rz 40 мкм |

Без обработки |

|

26 |

Rz 20 мкм |

Rz 1,6 мкм |

Rz 40 мкм (без снятия слоя материала) |

|

27 |

Ra 1,25 мкм |

Rz 20 мкм |

Rz 60 мкм (без снятия слоя материала) |

|

28 |

Rz 80 мкм |

|

Без обработки |

|

29 |

Ra 2,5 мкм |

Rz 20 мкм |

Без обработки |

|

30 |

Ra 2,0 мкм |

Rz 10 мкм |

Rz 40 мкм (без снятия слоя материала) |

Приложение 2. Варианты заданий

Тема 2.3. Допуски измерения углов и гладких конических соединений.

Вопросы для устного опроса:

1. Какие параметры установлены для конусов и конических соединений?

2. Что называется допуском угла и как его обозначают?

3. Какие установлены допуски для конусов?

4. Чем характеризуется коническое соединение?

5. Сколько существует способов фиксации конических соединений?

6. Сколько степеней точности установлено для угловых размеров?

7. Как обозначается допуск угла заданной степени точности?

8. Какие размеры для определения величины и формы конуса наносят на чертежах?

9. Как обозначаются предельные отклонения и допуски размеров конусов на рабочих чертежах?

10. Как обозначаются

размеры и посадки конических соединений на сборочных чертежах?

Практическое задание № 4

Тема: Определение допусков и посадок углов гладких и конических соединений.

Цель занятия: формировать умения и навыки чтения и расчета линейных размеров и посадок.

Выполнение задания:

1) Ознакомтесь со справочным материалом.

2) Выполните задание 1 по вариантам ((варианты задания в таблице 4.1).

- Выполните эскиз соединения 1 (рисунок 1)

- Определите характер соединения (смотри пример 1).

3) Выполните задание 2 по вариантам ((варианты задания в таблице 4.2).

- Выполните эскиз соединения 2 (рисунок 2)

- Определите характер соединения (смотри пример 2).

Таблица 4.1. Варианты задания 1

Варианты

1.

2.

3.

4.

5.

Задание

Ø200

Ø25

Ø50

Ø80

Ø10

Варианты

6.

7.

8.

9.

10.

Задание

Ø20

Ø15

Ø12

Ø25

Ø175

Таблица 4.2. Варианты задания 2

Варианты

1.

2.

3.

4.

5.

Задание

Ø25

Ø 75

Ø 50

Ø 34

Ø 65

Варианты

6.

7.

8.

9.

10.

Задание

Ø 67

Ø 28

Ø 37

Ø 45

Ø 175

Рисунок 1. Эскиз соединения 1

Рисунок 2. Эскиз соединения 2

Пример 1

Задание: Определить характер соединения

1. Укажите обозначение сопрягаемого размера на чертеже

2. Укажите номинальный размер сопрягаемых;

3. Укажите верхнее и нижнее предельные отклонения;

4. Определите предельные размеры;

5. Начертите графическое изображение посадки;

6. Определите характер соединения;

7. Рассчитайте основные параметры посадки.

Сопрягаемый размер

Деталь 1

(Отверстие)

Деталь 2

(Вал)

Номинальный размер соединения

D = 48мм

d = 48 мм

Верхнее отклонения

ES = +0,064 мм

es = 0 мм

Нижнее отклонения

EI = +0,025 мм

ei = -0,016 мм

Верхний предельный размер

Dmax = D + ES = 48,064 мм

dmax = d + es = 48,000 мм;

Нижний предельный размер

Dmjn = D + EI = 48,025 мм;

dmin = d + ei = 47,984 мм;

Допуск размера

ТD = Dmax - Dmin = 0,039 мм

или

TD = ES - EI = 0,039 мм;

Тd= dmax- dmm = 0,016 мм;

или

Td = es - ei = 0,016 мм;

Графическое изображение посадки:

Характер соединения: посадка с зазором.

* Дальнейшее выполнение задания зависит от характера соединения (смотри справочный материал «Соединение 1» для посадки с зазором, «Соединение 2» для посадки с натягом, «Соединение 3» для посадки переходной).

Основные параметры посадки:

Наибольший зазор

Smax=Dmax-dmin=0,080 мм или Smax = ES - ei = 0,080 мм.

Наименьший зазор

Smin = Dmin - dmax = 0,025 мм или Smin = EI - es = 0,025 мм

Диапазон посадки с зазором

TS = Smax - Smin = 0,055 мм или TS = TD + Td = 0,055 мм

Пример 2

Задание: Определить характер соединения

1. Укажите обозначение сопрягаемого размера на чертеже

2. Укажите номинальный размер сопрягаемых размеров;

3. Определите верхнее и нижнее предельные отклонения;

4. Определите предельные размеры;

5. Начертите графическое изображение посадки;

6. Определите характер соединения;

7. Рассчитайте основные параметры посадки.

Деталь _____ Деталь _____

Сопрягаемый размер

(Отверстие)

48F8

(Вал)

48h6

Номинальный размер соединения

D = 48мм

d = 48 мм

Верхнее отклонения (определяем по справочнику)

ES = +0,064 мм

es = 0 мм

Нижнее отклонения (определяем по справочнику)

EI = +0,025 мм

ei = -0,016 мм

Верхний предельный размер

Dmax = D + ES = 48,064 мм

dmax = d + es = 48,000 мм;

Нижний предельный размер

Dmjn = D + EI = 48,025 мм;

dmin = d + ei = 47,984 мм;

Допуск

ТD = Dmax - Dmin = 0,039 мм

или

TD = ES - EI = 0,039 мм;

Тd= dmax- dmm = 0,016 мм;

или

Td = es - ei = 0,016 мм;

Графическое изображение посадки:

Характер соединения: посадка с зазором.

* Дальнейшее выполнение задания зависит от характера соединения (смотри справочный материал «Соединение 1» для посадки с зазором, «Соединение 2» для посадки с натягом, «Соединение 3» для посадки переходной).

Основные параметры посадки:

Наибольший зазор

Smax=Dmax-dmin=0,080 мм или Smax = ES - ei = 0,080 мм.

Наименьший зазор

Smin = Dmin - dmax = 0,025 мм или Smin = EI - es = 0,025 мм

Диапазон посадки с зазором

TS = Smax - Smin = 0,055 мм или TS = TD + Td = 0,055 мм

СПРАВОЧНЫЙ ЛИСТ

Посадкой - характер соединения двух деталей, определяемый величиной получающихся в нем зазоров или натягов. Различают посадки трех типов: с зазором, с натягом и переходные.

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ЭЛЕМЕНТОВ ПОСАДОК

Рисунок

3 а,б- Поршневая группа в сборе;

Рисунок

3 а,б- Поршневая группа в сборе;

Соединение 1 –

посадка с зазором

(Отверстие)

(Вал)

Номинальный размер соединения

D = 48мм

d = 48 мм

Верхнее отклонения

ES = +0,064 мм

es = 0 мм

Нижнее отклонения

EI = +0,025 мм

ei = -0,016 мм

Верхний предельный размер

Dmax = D + ES = 48,064 мм

dmax = d + es = 48,000 мм;

Нижний предельный размер

Dmjn = D + EI = 48,025 мм;

dmin = d + ei = 47,984 мм;

Допуск

ТD = Dmax - Dmin = 0,039 мм

или

TD = ES - EI = 0,039 мм;

Тd= dmax- dmm = 0,016 мм;

или

Td = es - ei = 0,016 мм;

Графическое изображение посадки:

Характер соединения: посадка с зазором.

Основные параметры посадки:

Наибольший зазор

Smax=Dmax-dmin=0,080 мм или Smax = ES - ei = 0,080 мм.

Наименьший зазор

Smin = Dmin - dmax = 0,025 мм или Smin = EI - es = 0,025 мм

Диапазон посадки с зазором

TS = Smax - Smin = 0,055 мм или TS = TD + Td = 0,055 мм

Соединение 2-

посадка с натягом

(Отверстие)

(Вал)

Номинальный размер соединения

D = 53 мм;

d = 53 мм;

Верхнее отклонения

ES = +0,030 мм;

es = + 0,083мм;

Нижнее отклонения

EI = 0 мм;

ei = + 0,053 мм;

Верхний предельный размер

Dmax = D + ES = 53,03 мм;

dmax = d + es = 53,083 мм;

Нижний предельный размер

Dmin = D + EI = 53,00 мм;

dmin = d + ei = 53,053 мм;

Допуск

ТD = Dmax - Dmin = 0,03 мм

или TD = ES - EI = 0,03 мм.

Тd = dmax - dmm = 0,03 мм;

или Td = es - ei = 0,03 мм;

Графическое изображение посадки:

Характер соединения: посадка с натягом.

Основные параметры посадки:

Наибольший натяг

Nmax = dmax - Dmin = 0,083 мм; или Nmax = es - EI = 0,083 мм.

Наименьший натяг

Nmin = dmin - Dmax = 0,023 мм; или Nmin = ei - ES = 0,023 мм.

Диапазон посадки с натягом

ТN = Nmax - Nmin = 0,06 мм; или TN = TD + Td = 0,06 мм.

Соединение 3-

посадка переходная

(Отверстие)

(Вал)

Номинальный размер соединения

D = 48 мм

d = 48 мм

Верхнее отклонения

ES = -0,012 мм

es = 0

Нижнее отклонения

EI = -0,028 мм

ei = -0,016 мм

Верхний предельный размер

Dmax = D + ES = 47,988 мм

dmax = d + es = 48,000 мм

Нижний предельный размер

Dmin = D + EI = 47,972 мм

d min = d + ei = 47,984 мм

Допуск

TD.= Dmax -Dmin = 0,016 мм

или ТD = ES - EI = 0,16 мм

Td = dmax - dmin = 0,016 мм

или Td = es - ei = 0,016 мм

Графическое изображение посадки:

Характер соединения: посадка переходная.

Основные параметры посадки:

Наибольший зазор Smax = Dmax - dmin = 0,004 мм или S max = ES - ei = 0,004 мм.

Наибольший натяг Nmax = dmax - Dmin = 0,028 мм или Nmax = es - EI = 0,028 мм.

Диапазон переходной посадки Т(SN) = Smax + Nmax = 0,032 мм или Т(SN) = TD + Td = 0,032 мм.

Самостоятельная работа

Выполнение индивидуальных заданий:

- по определению допусков и посадок шпоночных, шлицевых и резьбовых соединений.

Расчет шлицевого соединения

6.2 Цель работы

Ознакомиться с методикой расчета шлицевых соединений.

6.3 Задание

6.3.1 Рассчитать прямобочное шлицевое соединение, построить схему расположения полей допусков для вала и втулки.

6.3.2 На чертеже сечения вала и втулки проставить необходимые размеры и шероховатость поверхностей.

6.4 Общие сведения

В машиностроении применяют шлицевые соединения трех видов: прямобочные, эвольвентные и треугольные. Наиболее совершенными являются эвольвентные шлицевые соединения, но в изготовлении они сложнее прямобочных. Треугольные соединения применяют при малых нагрузках и взамен прессовых соединений. Поэтому пока преимущественно применяют прямобочные шлицевые соединения.

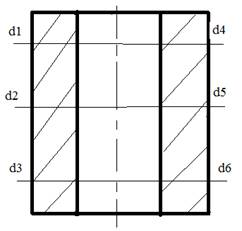

К основным параметрам прямобочных шлицевых соединений относятся: наружный D и внутренний d диаметры шлицевых валов и втулок; число зубьев z , угол расположения шлицев γ и ширина впадин и шлицев b (Рисунок 1).

Рисунок 1 – Основные параметры.

ГОСТ 1139-80 распространяется на размеры и допуски шлицевых и прямобочных соединений. Стандарт устанавливает допуски для соединений с центрированием по внутреннему диаметру d, наружному диаметру D и по боковым сторонам зубьев В. По всем трем размерам (d, D, B) предусмотрены посадки.

В зависимости от назначения и условий работы к шлицевым соединениям предъявляют различные требования в отношении точности и характера сопряжения по центрирующим и нецентрирующим поверхностям, поэтому установлено:

5-10 с основными отклонениями d, e, f, g и h для образования посадок с зазорами, а также js, k, m и n для образования переходных посадок;

- для центрирующих поверхностей втулок поля допусков Н6, Н7, Н8 - для размеров D, d, а также D8, F9, D10, F10, Js10 - для размера В.

В условном обозначении шлицевого соединения указывают последовательно: вид центрирования, число зубьев z, внутренний диаметр d,наружный диаметр D,ширину шлица – В. Примеры условного обозначения шлицевых соединений:

центрирование

по d: ![]()

центрирование

по D: ![]()

центрирование

по В: ![]()

Для нецентрирующего диаметра посадку в условном обозначении не указывают.

Стандартом предусмотрены для нецентрирующих диаметров постоянные поля допусков ,приведенные в таблице 1.

Таблица 1

|

Нецентрирующий диаметр |

вал |

втулки |

|

d D |

d1 а11 |

Н11 Н12 |

Не центрируемый диаметр d вала должен быть не менее диаметра d1 (Таблица 2).

Полученных данных достаточно для того, чтобы на чертежах деталей шлицевого соединения проставить размеры.

Шероховатость поверхностей следует проставить в соответствии с рекомендуемыми числовыми значениями параметров (Таблица 3).

Таблица 3

|

Соединения |

Значение параметра Rа, мкм |

|||||

|

Впадина отверстия |

Зуб вала |

Центриров. поверхн. |

Нецентрир. поверх. |

|||

|

отверстия |

вал |

отверстия |

вал |

|||

|

Неподвижные Подвижные |

1,6-3,2 0,8-1,6 |

1,6-3,2 0,4-0,8 |

0,8-1,6 0,8-1,6 |

0,4-0,8 0,4-0,8 |

3,2-6,3 3,2 |

1,6-6,3 1,6-3,2 |

6.5 Расчет шлицевого соединения

Из таблицы 4 выбрать по своему варианту задание и записать условное обозначение шлицевого соединения. Применяя таблицу 5,выполнить расчет соединения.

6.5.1 Расчет втулки.

6.5.1.1. Определить параметры наружного диаметра.

D =

IT = TD =

ESD =

EID =

Dmax =

Dmin =

6.5.1.2 .Определить параметры внутреннего диаметра.

d =

IT = Td =

ESd =

EId =

dmax =

dmin =

6.5.1.3. Определить параметры ширины паза.

B =

IT = TB =

ESB =

EIB =

Bmax =

Bmin =

6.5.2 Расчет вала.

6.5.2.1 Определить параметры наружного диаметра.

D =

IT = TD =

esD =

eiD =

Dmax =

Dmin =

6.5.2.2. Определить параметры внутреннего диаметра.

d =

IT = Td =

esd =

eid =

dmax =

dmin =

6.5.2.3. Определить параметры ширины шлица.

b =

Tb = IT =

esb =

eib =

bmax =

bmin =

6.5.3 Расчет посадок.

6.5.3.1 Расчет посадки по внутреннему диаметру.

6.5.3.2 Расчет посадки по наружному диаметру.

6.5.3.3 Расчет посадки по боковым сторонам шлицев.

6.5.4 Построить схему расположения полей допусков.

Пример построения схемы расположения полей допусков для шлицевого соединения:

![]()

Таблица2-Размеры прямобочных шлицевых соединений , мм

|

z × d × D × b |

d1 |

z × d × D × b |

d1 |

|

Легкая серия |

|||

|

6×23×26×6 |

22,1 |

8×56×62×10 |

53,6 |

|

6×28×32×7 |

26,7 |

8×62×68×12 |

59,8 |

|

8×32×36×6 |

30,4 |

10×72×78×12 |

69,6 |

|

8×36×40×7 |

34,5 |

10×82×88×12 |

79,3 |

|

8×42×46×8 |

40,4 |

10×92×98×14 |

89,4 |

|

8×46×50×9 |

44,6 |

10×102×108×16 |

99,9 |

|

8×52×58×10 |

49,7 |

10×112×120×18 |

108,8 |

|

Средняя серия |

|||

|

6×11×14×3 |

9,9 |

8×42×48×8 |

39,5 |

|

6×13×16×3,5 |

12,0 |

8×46×54×9 |

42,7 |

|

6×16×20×4 |

14,5 |

8×52×60×10 |

48,7 |

|

6×18×22×5 |

16,7 |

8×56×65×10 |

52,2 |

|

6×21×25×5 |

19,5 |

8×62×72×12 |

57,8 |

|

6×23×28×6 |

21,3 |

10×72×82×12 |

67,4 |

|

6×26×32×6 |

23,4 |

10×82×92×12 |

77,1 |

|

6×28×34×7 |

25,9 |

10×92×102×14 |

87,3 |

|

8×32×38×6 |

29,4 |

10×102×112×16 |

97,7 |

|

8×36×42×7 |

33,5 |

10×112×125×18 |

106,3 |

|

Тяжелая серия |

|||

|

10×16×20×2,5 |

14,1 |

10×46×56×7 |

40,9 |

|

10×18×23×3 |

15,6 |

16×52×60×5 |

47 |

|

10×21×26×3 |

18,5 |

16×56×65×5 |

50,6 |

|

10×23×29×4 |

20,3 |

16×62×72×6 |

56,1 |

|

10×26×32×4 |

23 |

16×72×82×7 |

65,9 |

|

10×28×35×4 |

24,4 |

20×82×92×6 |

75,6 |

|

10×32×40×5 |

28 |

20×92×102×7 |

85,5 |

|

10×42×52×6 |

36,9 |

20×102×115×8 |

94 |

Таблица 4 – Данные для расчета

|

Вариант |

Соединение |

Вариант |

Соединение |

|

1 |

D-6×23×26H7/f7×6F8/f7 |

20 |

d-16×52H7/h6×60×5D9/h8 |

|

2 |

D-20×112×125H7/k6×9F8/f8 |

21 |

D-6×11×14H7/g6×3D9/f7 |

|

3 |

D-8×52×60H7/f7×10F8/f7 |

22 |

d-8×36H7/g6×40×7F8/d8 |

|

4 |

d-16×56H7/f7×65×5F9/f9 |

23 |

d-8×32H7/h6×38×6D9/f7 |

|

5 |

d-8×36H7/g6×42×7D9/h9 |

24 |

b-6×26×30×6F9/f8 |

|

6 |

D-10×36×45H7/f7×5F8/f7 |

25 |

b-16×56×65×5Js9/d9 |

|

7 |

d-6×26H7/f7×30×6D9/k7 |

26 |

b-20×92×102×7D9/k7 |

|

8 |

d-6×23H7/f7×26×6F8/js7 |

27 |

D-10×36×45H6/f6×5F9/f8 |

|

9 |

D-10×28×35H7/n6×4F8/e8 |

28 |

d-6×23H6/f6×26×6F7/js6 |

|

10 |

d-16×72H7/js6×82×7D9/e8 |

29 |

D-8×52×60H7/e7×10D8/d9 |

|

11 |

d-20×102H8/e8×115×8D9/e8 |

30 |

d-8×62H8/g7×72×6D9/e8 |

|

12 |

D-8×52×60H8/e8×10D9/d9 |

31 |

d-6×26H7/f6×30×6D8/k7 |

|

13 |

b-8×46×54×9F9/e8 |

32 |

D-10×28×35H6/n6×4F8/f8 |

|

14 |

D-6×26×32H7/f7×6F8/e8 |

33 |

D-6×23×26H6/f6×6F8/f8 |

|

15 |

d-8×62H7/g6×72×6D9/e8 |

34 |

d-8×36H6/g6×42×7D9/h8 |

|

16 |

D-8×42×46H7/f7×8F8/f7 |

35 |

D-8×52×60H6/f6×10F8/f7 |

|

17 |

b-8×32×38×6D9/f8 |

36 |

b-8×32×38×6D9/d8 |

|

18 |

d-6×16H7/e8×20×4D9/k7 |

37 |

d-6×16H6/e7×20×4D9/k7 |

|

19 |

D-10×28×35H7/js6×4F8/f8 |

38 |

d-6×16H7/e7×20×4D8/k7 |

Таблица 5 – Предельные отклонения в микрометрах

|

d, мм |

ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ |

|||||||||||||||||||||||||

|

H6 |

f6 |

g6 |

js6 |

k6 |

m6 |

n6 |

H7 |

e7 |

f7 |

js7 |

k7 |

m7 |

n7 |

D8 |

F8 |

H8 |

d8 |

e8 |

f8 |

D9 |

F9 |

Js9 |

D10 |

a11 |

H12 |

|

|

До3 |

+6 0 |

-6 -12 |

-2 -8 |

+3,5 -3,5 |

+6 0 |

+8 +2 |

+10 +4 |

+10 0 |

-14 -24 |

-6 -16 |

+5 -5 |

+10 0 |

|

+14 +4 |

+34 |

+20 |

+14 0 |

-20 -34 |

-14 -28 |

-6 -20 |

+45 |

+31 +6 |

+12 -12 |

+60 +20 |

-270 -330 |

+100 0 |

|

3-6 |

+8 0 |

-10 -18 |

-4 -12 |

+4,0 -4,0 |

+9 +1 |

+12 +4 |

+16 +8 |

+12 0 |

-20 -32 |

-10 -22 |

+6 -6 |

+13 +1 |

+16 +4 |

+20 +8 |

+48 |

+28 |

+18 0 |

-30 -48 |

-20 -38 |

-10 -28 |

+60 |

+40 |

+15 -15 |

+78 +30 |

-270 -345 |

+120 0 |

|

6-10 |

+9 0 |

-13 -22 |

-5 -14 |

+4,5 -4,5 |

+10 +1 |

+15 +6 |

+19 +10 |

+15 0 |

-25 -40 |

-13 -28 |

+7 -7 |

+16 +1 |

+21 +6 |

+25 +10 |

+62 |

+35 |

+22 0 |

-40 -62 |

-25 -47 |

-13 -35 |

+76 |

+49 |

+18 -18 |

+98 +40 |

-280 -340 |

+150 0 |

|

10-18 |

+11 0 |

-16 -27 |

-6 -17 |

+5,5 -5,5 |

+12 +1 |

+18 +7 |

+23 +12 |

+18 0 |

-32 -50 |

-16 -34 |

+9 -9 |

+19 |

+25 +7 |

+30 +12 |

+77 |

+43 |

+27 0 |

-50 -77 |

-32 -59 |

-16 -43 |

+93 |

+59 |

+21 -21 |

+120 |

-290 -400 |

+180 0 |

|

18-30 |

+13 0 |

-20 -33 |

-7 -20 |

+6,5 -6,5 |

+15 +2 |