СОДЕРЖАНИЕ

|

1 2 3 4 5 6 7 8 9 10 11 12

|

Введение Система планово-предупредительного ремонта Межремонтное профилактическое обслуживание |

3 5 9 12 14 15 17 20 26 29 30 32 34 37 |

ВВЕДЕНИЕ

Конвейер грабельный ТГ предназначен для транспортировки свеклоничного жома после диффузионных установок непрерывного действия на сахарных заводах. За счёт применения вильчатых и пластинчатых цепей, тяговых звёздочек с 2-х кратным запасом прочности и обводных колес усовершенствованной конструкции достигается непрерывность работы и большой межремонтный интервал. Выпускается в двух вариантах:

1) Горизонтальный, с максимальной длиной по осям приводной и натяжной звёздочек до 40 м.

2) Наклонный, с максимальной длиной по осям приводной и натяжной звёздочек до 22 м, и углом наклона до 45 градусов.

Грабельные конвейеры, производимые заводом, с шириной желоба 400, 600, 800 мм предназначены для перемещения различных сыпучих грузов определенной гранулировки на предприятиях перерабатывающих сельхоз продукцию. Важной характеристикой работы конвейера является её непрерывность.

Грабельный транспортер представляет собой желоб, по дну которого движется один за другим ряд граблей, перемещающих свекловичную стружку вдоль желоба. Грабли прикреплены к двум бесконечным цепям, натянутым между двумя барабанами. Один из барабанов натяжной, а другой ведущий; последний приводит в движение цепи с граблями. Стружку разгружают, выдвигая шиберы и открывая люки в дне желоба: стружка проваливается в люк и отводится желобом в диффузор. Преимуществом грабельного транспортера является возможность транспортировать стружку кверху под углом до 30° (даже до 45°). Это позволяет ставить ниже свеклорезку, что уменьшает общую высоту подъема свеклы при помощи бурачного элеватора и высоту здания. Скорость движения граблей транспортера равна 1 м/сек.

Грабельные конвейеры часто применяются в производстве сахара, что делает её полезным аппаратом и чаще применяется для заказа огромного количества сахара во всем городе.

Целью моей работы является изучение работы грабельного

конвейера производимостью 2 тонны в час. Изучение его работоспособности, механизмов, правильной эксплуатации и ремонт износившихся деталей и узлов. Изучать причины неполадок, причиной поломок деталей, метод устранения дефекта, правильно подбирать масла и смазывать их. Рассказывать, какие важные детали и механизмы чаще подвергаются дефекту.Как правильно промывать цепи и звёздочки и смазывать их.

1 СИСТЕМА ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОГО РЕМОНТА

Система планово-предупредительных ремонтов (ППР)-это комплекс организационных и технических мероприятий по уходу, надзору, эксплуатации и ремонту технологического оборудования, направленных на предупреждение преждевременного износа деталей, узлов и механизмов и содержание их в работоспособном состоянии. Сущность системы ППР состоит в том, что после отработки оборудованием определенного времени производятся профилактические осмотры и различные виды плановых ремонтов, периодичность и продолжительность которых зависят от конструктивных и ремонтных особенностей оборудования и условий его эксплуатации. Система ППР предусматривает также комплекс профилактических мероприятий по содержанию и уходу за оборудованием.

Основное содержание ППР - внутрисменное обслуживание (уход и надзор) и проведение профилактических осмотров оборудования, которое обычно возлагается на дежурный и эксплуатационный персонал, а также выполнение плановых ремонтов оборудования. Системой ППР предусматриваются также плановые профилактические осмотры оборудования инженерно-техническим персоналом предприятия, которые производятся по утвержденному графику. Для выполнения планово-предупредительных ремонтов оборудования составляются графики. Каждое предприятие обязано составлять по установленной форме годовой и месячный графики ППР. Система ППР предполагает безаварийную модель эксплуатации и ремонта оборудования, однако в результате изношенности оборудования или аварий проводятся и внеплановые ремонты. Преимущества использования системы ППР:

контроль продолжительности межремонтных периодов работы оборудования регламентирование времени простоя оборудования в ремонте прогнозирование затрат на ремонт оборудования, узлов и механизмов анализ причин поломки оборудования расчет численности ремонтного персонала в зависимости от ремонтой сложности оборудования.

Недостатки системы ППР:

отсутствие удобных инструментов планирования ремонтных работо трудоемкость расчетов трудно затрат трудоемкость учета параметра-индикатора сложность оперативной корректировки планируемых ремонтов.

На практике широко распространена система регламентированного планово-предупредительного ремонта (ППР). Это можно объяснить большей простотой, по сравнению с системой ППР по состоянию. В регламентированном ППР привязка идет к календарным датам и упрощенно принимается тот факт, что оборудование работает в течении всей смены без остановок. В таком случае структура ремонтного цикла более симметрична и имеет меньше фазовых сдвигов. В случае организации системы ППР по какому либо допустимому параметру-индикатору, приходится учитывать большое количество этих индикаторов, специфичных для каждого класса и типа оборудования.Под системой планово-предупредительного ремонта (ППР) следует понимать восстановление работоспособности машин путем рационального технического ухода, замены и ремонта изношенных деталей и узлов по заранее составленному плану.При составлении планов ремонта оборудования промышленных предприятий руководствуются положениями «Единой системы планово-предупредительного ремонта и эксплуатации технологического оборудования машиностроительных предприятий».Система планово-предупредительного ремонта представляет собой совокупность мероприятий по техническому уходу и ремонту оборудования с целью обеспечения его безотказной эксплуатации.

Система планово-предупредительного ремонта включает следующие организационно-технические мероприятия:

- инвентаризацию оборудования;

- паспортизацию оборудования с определением его .технического состояния;

- описание видов ремонтных работ;

- определение продолжительности ремонтных циклов;

- организацию учета работы оборудования, количества .запасных частей и материалов, используемых при .эксплуатации и ремонте;

- создание резерва запасных частей и узлов, организацию их .пополнения, хранения и учета;

- обеспечение рабочими чертежами, техническими условиями, нормативами и другой технологической документацией для выполнения ремонта;

- организацию контроля качества ремонтных работ.

Проведение ремонта планируют в соответствии с ремонтными нормативами на каждую единицу оборудования. При этом принимают во внимание данные журнала учета работы оборудования, установленный межремонтный период, отработанные часы или смены за межремонтный период. В годовой план включают осмотровый, малый, средний и капитальный ремонты оборудования. Для проведения межремонтного обслуживания и основных ремонтов необходим резерв запасных деталей. Запасные детали хранятся в кладовой, их запас постоянно возобновляется. Для снижения простоев оборудования к началу ремонта необходимо иметь большую часть запасных деталей для замены изношенных. В зависимости от назначения запасные детали хранятся в готовом виде, в предварительно обработанном или в виде заготовок. Для обеспечения безотказной работы электротехнического оборудования служит система планово-предупредительного ремонта (ППР).

Это связано с тем, что преждевременный износ отдельных частей и деталей электрооборудования выше допустимого может привести к аварийному выходу его из строя. Поэтому основной задачей технического обслуживания электротехнического оборудования является содержание его в постоянном рабочем состоянии.

Внедрение системы ППР связано с осуществлением ряда организационных работ, основными из которых являются определение видов ремонтных работ и разработка инструкций по их выполнению планирование межремонтного обслуживания, осмотров, ремонтов и контроль за их осуществлением разработ-

ка нормативов межремонтного обслуживания и продолжительности ремонтов, трудоемкости ремонтных работ, расхода материалов при ремонте, определение стоимости ремонта одной ремонтной единицы и т. п. определение категорий сложности ремонта для всего энергетического оборудования предприятия организация производственно-технической базы для проведения ремонтов, в том числе организация специализированных ремонтных цехов, цеховых межремонтных баз, ремонтных бригад обеспечение ремонтного хозяйства производственными площадями, необходимым оборудованием и квалифицированной рабочей силой расчет потребности средств на ремонт оборудования и организация материально-технического снабжения ремонтных служб необходимыми запасными частями и комплектующей аппаратурой технический надзор за состоянием энергетического оборудования, его эксплуатацией в соответствии с основными правилами технического обслуживания.

2 Межремонтное профилактическое обслуживание

Межремонтным профилактическим обслуживанием называется технический уход за оборудованием, который осуществляется в межремонтный период, т. е. период работы оборудования между двумя ближайшими плановыми капитальными ремонтами или между вводом в эксплуатацию оборудования и первым капитальным ремонтом.

Межремонтное профилактическое обслуживание оборудования осуществляется силами обслуживающего персонала предприятия. К обслуживающему персоналу относятся дежурные слесари, электрики, теплотехники, работники КИП, а также рабочие (или бригада рабочих), за которыми закреплено оборудование. Обслуживающий персонал отвечает за правильное ведение работ по межремонтному профилактическому обслуживанию.

В

перечень основных работ по межремонтному профилактическому обслуживанию

оборудования входят: наблюдение за техническим состоянием оборудования путем

его осмотра; обтирка, промывка, чистка оборудования и содержание в чистоте

рабочего места; периодическая проверка смазочных устройств и смазка оборудования;

наблюдение за состоянием подшипников, работой КИП и автоблокировки; контроль за

натяжением и состоянием приводных ремней, тросов, цепей, особенно в местах их

соединения и крепления; проверка состояния болтовых, шпоночных и клиновых

соединений, наличия и исправности защитных устройств; контроль за стыковыми и

сальниковыми уплотнениями, действием тормозов и приспособлений для аварийной

остановки машин; устранение мелких неисправностей и дефектов, выявленных в

процессе работы смены.

Особого внимания требует регулировка и наладка оборудования, а также работы при

электромонтаже. Такие работы могут производить только высококвалифицированные

специалисты, используя электромонтажный инструмент, который отвечает

современным требованиям безопасности и удобства в работе.

Межремонтное профилактическое обслуживание сельхоз оборудования персонал

производит в точном соответствии с имеющимися для каждого рабочего места

должностными инструкциями, правилами технической эксплуатации оборудования,

правилами и требованиями безопасности труда.

Контроль за соблюдением правил эксплуатации оборудования в межремонтный период

осуществляет главный механик (механик), начальник производства, мастер смены и

бригадир. Ответственность рабочего, обслуживающего тот или иной вид оборудования,

не снимает ответственности с тех лиц, которым он непосредственно подчинен по

работе.

Особое значение имеет передача оборудования от смены к смене. При приемке оборудования рабочий, бригадир и мастер должны лично проверить его состояние. Обо всех замеченных при проверке неисправностях необходимо сообщить дежурному слесарю (электрику, теплотехнику или работнику КИП) для немедленного их устранения.

Дефекты оборудования, ликвидация которых во время осмотра не представляется возможной, записываются в сменный журнал и устраняются в период ближайшего ремонта. Ответственность за незамеченные при приемке дефекты или поломки несет смена, принявшая оборудование.

Для обеспечения работоспособного и исправного состояния строительных машин в течение всего срока их службы в плановом порядке проводят комплекс организационно-технических мероприятий, составляющих систему планово-предупредительного технического обслуживания и ремонтов (ППР). Все мероприятия носят профилактический характер, т. е. направлены на предупреждение износа оборудования и внезапных выходов его из строя. Основными документами системы ППР являются техническая документация предприятий-изготовителей, обобщающие их рекомендации по техническому обслуживанию и ремонту и разработанные на их базе годовой план и месячные планы-графики технического обслуживания и ремонта машин. В составе мероприятий ППР различают техническое обслуживание, текущий ремонт и капитальный ремонт. Время работы от начала эксплуатации машины до первого капитального ремонта, измеренное в часах работы машины, называют межремонтным циклом, а число часов работы машины между одноименными техническими обслуживаниями или ремонтами - периодичностью технических обслуживаний и ремонтов. Периодичность проведения технических обслуживании и ремонтов определяется наработкой машины, измеряемой в часах.

Межремонтное обслуживание проводит дежурный работник ремонтной службы монтажного управления во время перерывов в работе оборудования. Межремонтное обслуживание включает контроль выполнения правил эксплуатации оборудования и проверку состояния ухода за ним, своевременное регулирование механизмов, устранение мелких неисправностей и замену быстроизнашивающихся сменных частей, промывку, смену и пополнение масла, проверку и регулирование приборов и запорной арматуры. Планово-профилактический осмотр производят для проверки технического состояния оборудования и устранения мелких неисправностей, выявления дефектов, подлежащих устранению при очередном плановом ремонте. Если при осмотре будут обнаружены дефекты, которые могут привести к аварийному выходу из строя оборудования или несчастному случаю, проводящий осмотр обязан запретить дальнейшую эксплуатацию оборудования до проведения необходимого ремонта.

Обслуживание производят в большинстве случаев без нарушения процесса производства во время перерывов в работе агрегата. Если это невозможно произвести без остановки агрегата, операции межремонтного обслуживания планируют по графику в наиболее благоприятное для производства или для обслуживания людей время.

Обслуживание является работой профилактического характера. Правильная организация межремонтного обслуживания удлиняет срок службы энергетического оборудования, сохраняет высокое качество его работы, а также ускоряет и удешевляет плановые ремонты. Межремонтное обслуживание является обязанностью не только работников ремонтной службы, но и рабочих, эксплуатирующих это оборудование. Каждый рабочий должен наблюдать за нормальной работой своего станка, агрегата, машины, следить за исправным действием механизмов управления и регулирования, состоянием ограждений, смазочных устройств, устранять мелкие неисправности.

3 Описание видов ремонта

Существует 3 вида ремонта: текущий, средний и капитальный.

Текущий — ремонт с целью восстановления исправности (работоспособности), а также поддержания эксплуатационных показателей.

Типовая номенклатура ремонтных работ при текущем ремонте включает в себя операции ТО, частичную разборку оборудования с ремонтом и заменой наиболее быстроизнашивающихся деталей. Кроме того, для отдельных видов оборудования в типовой объем работ при текущем ремонте включаются специфические для данного вида оборудования работы.

Текущий ремонт вид работ, которые выполняются для общедомового имущества. Они осуществляются для различных конструкций и оборудования.

Средний ремонт - ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса изделий с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемым в объеме, установленном в нормативно-технической документации.

Средний ремонт более сложный вид ремонта по сравнению с текущим. При среднем ремонте производится полная или частая разборка электрооборудования, ремонт и замена изношенных деталей и узлов, восстановление качества изоляции, регулировка, наладка и испытание. При среднем ремонте достигается восстановление основных технических качеств электрооборудования предусмотренных ГОСТ и техническими условиями заводов-изготовителей.

Средний ремонт производится в электроремонтных цехах, мастерских или на близко расположенных межзаводских базах централизованного ремонта, а не транспортабельного — на месте установки силами ремонтных бригад специализированных цехов или организаций.

Капитальный ремонт— замена и (или) восстановление строительных конструкций объектов капитального строительства или элементов таких конструкций, за исключением несущих строительных конструкций, замена и (или) восста

новление систем инженерно-технического обеспечения и сетей инженерно-технического обеспечения объектов капитального строительства или их элементов, а также замена отдельных элементов несущих строительных конструкций на аналогичные или иные улучшающие показатели таких конструкций элементы и (или) восстановление указанных элементов.

К объектам капитального строительства относятся здания, строения, сооружения и объекты, строительство которых не завершено (за исключением временных построек, навесов, киосков и др. подобных объектов). Объектами капитального ремонта являются, например, жилые здания и их части (крыши, стены и т.д.), многоквартирные дома и придомовые территории, сооружения, помещения и др.

Капитальный ремонт проводится при их физическом износе и разрушении. К нему относятся работы по восстановлению или замене составных частей зданий (сооружений) или целых конструкций, деталей и инженерно-технического оборудования.

Целью проведения является устранение неисправности всех изношенных элементов, включая частичную замену или усиление фундаментов, несущих стен, каркасов, крыши и кровли на более долговечные, экономичные и ремонтно пригодные материалы.

4 Устройство и принцип работы машины

Грабельный стационарный транспортёр любого вида для свекловичной стружки или жома представляет собой транспортирующее устройство непрерывного действия, тяговым органом которого являются две замкнутые ветви цепи, к которым жестко крепятся грабельные планки.

Цепи огибают пару

приводных звёздочек и пару натяжных роликов.

Свекловичная стружка или жом перемещаются грабельными планками по желобу. Желоб

представляет собой два швемера, соединенных внизу листом. Грабельные планки на

концах имеют ползушки , которые передвигаются по направляющим уголкам.

Желоб и направляющие

уголки жестко связаны с каркасом. Грабельный транспортёр устанавливается на

стойках или опорных лапах.

Для удобства обслуживания транспортёра с одной или с двух сторон устанавливается

площадка обслуживания, которая одновременно служит для размещения привода

транспортёра.

Горизонтальные и

горизонально-наклонные транспортёры могут иметь шиберы для выгрузки в

определённом месте стружки или жома.

Привод транспортёра осуществляется от двигателя через редуктор и пару звёздочек.

Мощность двигателя и тип редуктора выбираются в зависимости от длины транспортёра,

ширины желоба, угла наклона и других факторов.

Производительность техническая по свекле, т/су 3300

Скорость движения цепи с граблями, м/c 0,8

Общая длина по осям валов механизмов приводного и натяжного

от 12000 до 40000

Высота желоба, мм 240

Ширина желоба, мм 800

Установленная мощность, кВт 22

Масса, кг 11670

5 Составление графика ППР

Годовой график планово-предупредительного ремонта, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту. Для составления годового графика планово-предупредительного ремонта (графика ППР) нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта». Имеется некоторое количество оборудования. Все это оборудование необходимо внести в график ППР.

Для составления годового графика планово-предупредительного ремонта (графика ППР) электрооборудования нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя на электрооборудование, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта энергетического оборудования».

Важное замечание: на некоторых предприятиях, энергетики в своих годовых графиках ППР вместо двух последних граф годового простоя и годового фонда указывают только одну графу – «Трудоемкость, чел*час». Эта трудоемкость считается по количеству единиц оборудования и нормам трудоемкости одного ремонта. Такая схема удобна при работе с подрядными организациями, выполняющими ремонтные работы.

Чередование и периодичность планово-предупредительного ремонта оборудования определяется назначением оборудования, его конструктивными и ремонтными особенностями, габаритами и условиями эксплуатации.

Оборудование останавливают для планово-предупредительного ремонта, когда оно еще находится в рабочем состоянии. Система планового вывода оборудования в ремонт позволяет произвести необходимую подготовку к остановке

оборудования - как со стороны специалистов сервисного центра, так и со стороны производственного персонала заказчика. Подготовка к планово-предупредительному ремонту оборудования заключается в уточнении дефектов оборудования, подборе и заказе запасных частей и деталей, которые следует сменить при ремонте.

Вырабатывается алгоритм проведения планово-предупредительного ремонта оборудования, обеспечивающий бесперебойную работу производства в период ремонта. Такая подготовка позволяет осуществлять полный объем ремонтных работ без нарушения нормальной работы предприятия.

В настоящее время для планово-предупредительного ремонта (ППР) все более широко используются средства вычислительной и микропроцессорной техники (установки, стенды, устройства для диагностики и испытания электрооборудования), влияющие на предупреждение износа оборудования и сокращение сроков ремонта оборудования, уменьшение затрат на ремонт, также способствует повышению эффективности эксплуатации электрооборудования.

Составить график ППР для оборудования VI класса сложности, при работе оборудования в одну смену, если последним был текущий ремонт в июле текущего года.

Разрез ремонтного цикла-VI.

Продолжительность ремонтного цикла ТЦ-72 месяца.

Межремонтный период ТР-18 месяцев.

Межсмотровой период до-1 месяц.

От июля месяца когда был последним ремонт откладывают число месяцев равное межремонтному периоду (в данном случае 18) до ближайшего среднего ремонта, и в январе ставят средний ремонт, аналогично на июль ставят второй текущий ремонт, а в промежуточные месяцы осмотры.

Т-0-0-0-0-0-0-0-0-0-0-0-0-0-0-0-0-0-С-0-0-0-0-0-0-0-0-0-0-0-0-0-0-0-0-0-Т-0-0-0-0-0-0-0-0-0-0-0-0-0-0-0-0-0-С-0-0-0-0-0-0-0-0-0-0-0-0-0-0-0-0-0-К

6 Расчёт основных параметров и подбор

электро-привода

|

P1=3 кВт n1=2160 мин -1 T1=13,26 Нм |

P2=2,91 кВт n2=1080 мин -1 T2=25,73 Нм |

P3= 2,7 кВт n3= 270 мин -1 T3=95,5 Нм |

P4=2,49 кВт n4=90 мин -1 T4= 264,21 Нм |

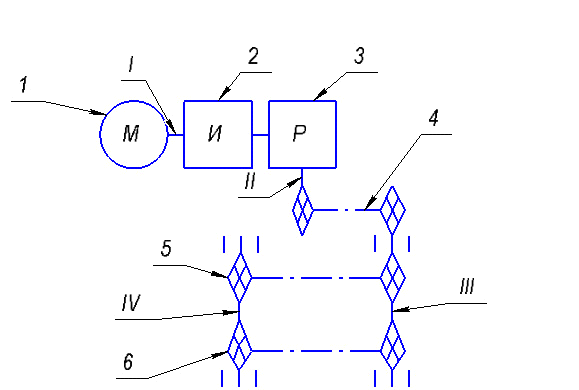

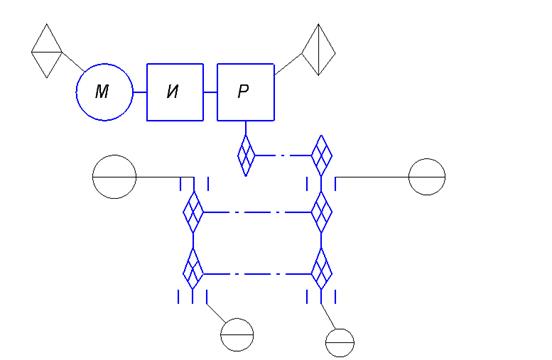

1-Электродвигатель

2-Муфта

3-Редуктор

4-Передача цепная

5 Транспортёр

6-Опоры подшипниковые

l-lV-валы

Рисунок 1- Схема кинематическая

Определяется общий КПД привода ɳобщ

|

ɳобщ = ɳm*ɳp*ɳn*ɳпод, |

(1) |

где ɳm - КПД муфты, ɳm = 0,99;

ɳp- КПД редуктора, ɳp= 0,98,

ɳуп- КПД цепной передачи, ɳуп= 0,95;

ɳпод-КПД одной пары подшипников, ɳпод= 0,99.

ɳобщ=0,99*0,98*0,92*0,95*0,99=0,83

Определяется мощность вала рабочей машины Р4, кВт

|

Р4=Р1*ɳобщ, |

(2) |

где Р1- мощность электородвигателя, Р1=3 КВт.

Р4=3*0,83=2,49 кВт

Определяется мощность на выходном валу редуктора Р2,кВт

Р2=P1*ɳp*ɳm,

P2=3*0,98*0,99=2,91 кВт

Определяется число оборотов приводного вала транспортёра

|

n3=n4*jn, |

(3) |

где jn-передаточное отношение транспорта. in=3

n3=90*3=270 мин-1

Определяется число оборотов тихоходного вала редуктора n2, мин-1

n2=n3*jуп,

где jут -передаточное отношение цепной передачи, jуп=4

n2=270*4=1080 мин-1

Определяется число оборота вала электородвигателя n1,мин-1

n1=n2*jp1,

где jp-передаточное отношение передачи, jp=2.

n1=1080*2=2160 мин

Определяются крутящие моменты на валах привода:

на валу электродвигателя T1, Hм

|

Т1=9,55* P1/n1, |

(4) |

T1=9,55*3*103/2160=13.26 Нм

Вращающий момент на втором валу привода Т2, Нм

Т2=9,55*P2/n2,

T2=9,55*2,91*103/1080=25.73 Нм

Вращающий момент на третьем валу привода Т3, Нм

Т3=9,55*P3/n3,

Т3=9,55*2,7*103/270=95,5 мин

Вращающий момент на четвертом валу привода Т4, Нм

T4=9,55 P4/n4,

T4 =9,55*2,49*10/90=264,21 Нм

Принимается к установке электродвигателя трёхфазный асинхронный серии

АИР 100 S 4/2 ГОСТ 28330-89.Имеющие характеристики:

Мощность Р=3,75 кВт;

Частота вращения Р=2850 мин -1

7 Расчёт передач

Расчёт зубчатой передачи

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средним механическим характеристиками: для шестерни сталь 45, термическая обработка-улучшение, но твёрдость на 30 единиц ниже-НВ200

Допускаемые контактные напряжения

|

[QН]=бнlimb*KнJ:[Sн], |

(5) |

где бнlimb-предел контактной выносливости при базовом числе циклов. Для угле родистых сталей с твёрдостью поверхностей зубьев менее НВ 350 и термической обработкой.

|

бHlimb=2HB+70; |

(6) |

KHL-коэффициент долговечности,при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают KHL=1;

[SH]- коэффициент безопасности, [SH]=1,10

Для косозубых колес расчётное допускаемое контактное напряжение

|

[бН]=0,45[бH1]+[бH2], |

(7) |

для шестерни

[бН1]=(2HB1+70)KHL,

[SH]=(2*230+70)1:1,1= 482 MПа;

для колеса

[бH2]=(2HB2+70)KHL,

[SH]=(2*200+70)1:1,1= 428 МПа.

Тогда расчётное допускаемое контактное напряжение

[бН]=0,45(482+428)=410 МПа

Требуемое условие

[бН]< 1,23[бН2] выполнено

Коэффициент КНВ, несмотря на симметричное расположении колес относительно опор, примем выше рекомендуемого для этого случая, так как со стороны цепной передачи действуют силы, вызывающие дополнительную деформацию ведомого вала и ухудшающие контакт зубьев. Принимаем предварительно, как в случае несимметричного расположения колес, значение КНВ=1,25.

Принимаем для косозубых колес коэффициент ширины венца по межосевому расстоянию

Yba=b:aw=0,4

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев.

|

aw=Ka(u+1)3/T1KHB:[б1]2*LP2Y, |

(8) |

где Ка – коэффициент для косозубых колес Ка=43;

u - передаточное число редуктора u=up=5.

aw =43(2+1)3/13,26*10*1,25:2160*4*0,4=110 мм

Ближайшее значение межосевого расстояния принимается aw=125 мм

Нормальной модуль зацепления принимаем по следующей рекомендации:

|

mn = (0,01+0,02) aw, mn =(0,01:0,02)125=1,25:2,5 мм; |

(9) |

Принимается по ГОСТ 9563-60 mn=2,5 мм;

Принимается предварительно угол наклона зубьев β=10% и определяем числа зубьев шестерни и колеса

|

Z1=2aw cosβ:(u+1)mn, Z1=2*125*cos10°:(5+1)2,5=16,4 |

(10) |

Принимается Z1=16.

Число зубьев колеса Z2.

|

Z2=Ziu, Z2 =16*2=32 |

(11) |

Уточнение значение угла наклона зубьев β

|

Cos β =(Z1+Z2)mn:2aw, Cos β =(16+32)*2,5:2*125=0,48 β =41 °18 |

(12) |

Определяются основные размеры шестерни и колеса

делительные диаметры

|

d1=mn:cos β Z1, d1=2,5:0,48*16=83,3 мм d2=mn:cos β Z2, d2=2,5:0,48*32=166,7 мм |

(13) |

диаметры вершин зубьев

|

da1=d1+2mn, da1=83,3+2*2,5=88,3 мм da2=d2+2mn da2=166,7+2*2,5=171,7 мм |

(14) |

Проверка межосевого расстояния aw, мм

|

aw=d1+d2:2 aw =83,3+166,7:2=125 мм |

(15) |

Ширина колеса b2, мм

|

b2=ybaqw, b2=0,4*125=50 мм |

(16) |

ширина шестерни b1=b2+5 мм=55 мм

|

b1=b2+5, b1=50+5= 55 мм |

(17) |

Определяется коэффициент ширины шестерни по диаметрау ybd

|

ybd=b1:d1, ybd =55:83,3=0,66 |

(18) |

Окружная скорость колес и степень точности передачи

|

V=w1*d1:2, V =101,5*83,3*103:2*10=4,23 м/с |

(19) |

При такой скорости для косозубых колес следует принять 8 степень точности.

Силы, действующие в зацеплении:

окружная Ft, Нм

|

Ft=2t1:d1 Ft =2*13,26*103:83,3=318,3 Hм |

(20) |

Радиальная сила Fr, Нм

|

Fr=Ft tga:cosβ Fr =318,3 tg20°:cos41°18 =0,37 Hм |

(21) |

Осевая сила Fa, Нм

|

Fa=Ft tgβ Fa =318,3*tg 41°12=312,34 Hм |

(22) |

Расчёт цепной передачи

Исходные данные для расчёта

мощность передаваемая ведущей звёздочкой Р2=2,91 кВт

Момент передаваемый ведущей звёздочкой Т2=25,73 Н.м

Число оборотов ведущей звездочки n2=1080 мин-1

Число оборотов ведомой звёздочки n3=270 мин-1

Передаточное отношение цепной передачи jцп=4

Число зубьев ведущей звёздочки Z3

|

Z3 =31-2uц Z3=31-2*4=23 |

(23) |

Число зубьев ведомой звёздочки Z4

|

Z4=Z3Uц, Z4=23*4=92 |

(24) |

Принимается Z4=92

Уточняется передаточное отношение Uц

|

Uц=92:23=4 |

|

Шаг однорядной цепи t, мм

|

t =2,8 3/T3 Kэ:Z3[p], |

(25) |

где Кэ-расчётный коэффициент нагрузки, Кэ=1,25.

При n2=1080 мин-1,принимается среднее значение допускаемого давления в шарнирах цепи [p]=20 мПа.

t = 2,8 3/25,73*103*1,25:23*20=11,564мм

Принимается t=12,7 мм,

Q=18,2 KH, q=0,75 кг/м; Аоп=39,6 мм2

Определяется скорость цепи V,м/с

|

V=Z3*tn2:60*103, V=23*12,7*1080:60*103=5,25 м/c |

(26) |

Окружная сила

|

Fty=P2:v=T2*w2:v где w2 – угловая скорость вала, с-1 w2=п*n2:30 w2=3,14*1080:30=113,04 с-1 Fty =25,73*113,04:5,25=554 H |

(27) |

Сила от центробежных сил

|

Fv=qv2, Fv =0,75*5,252=20 H |

(28) |

Сила от провисания цепи при

|

Fs=9,81 Ks qay, где Ks – коэффициент, Ks = 1,5; q – масса метра цепи, q=0,75 кг/м. Fs =9,81*1,5*0,75*0,635=7 H |

(29) |

Расчётная нагрузка на валы Fв, Н

|

Fв=Fty+2Fs, Fв =554+2*7=568 H |

(30) |

Определяются диаметры наружных окружностей звездочек

ведущей, мм:

|

|

(31) |

где d1 - диаметр ролика цепи; d1 =8.51 мм.

![]() мм

мм

ведомой, мм:

![]() ,

,

![]() мм

мм

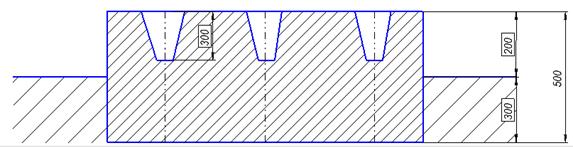

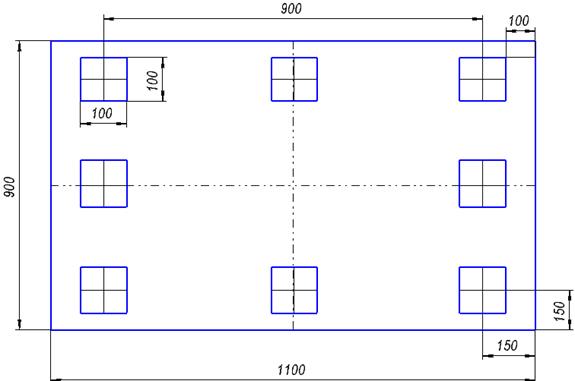

8 Расчёт фундамента

Исходные данные:

Тип грунта- песчаный;

Нормативное давление РН=0,4 МПа

Глубина заложения Н2=0,3 м

Вес машины Gm=10 КН

Ширина фундамента В=1,1 м

Длина фундамента L=0,9 м

Число анкерных болтов-8

Размер колодца b=100 мм

Диаметр болта d=12 мм

Определение объема фундамента Vф,м3

|

Vф = Н*(В + 0,2)*(L+0,2), |

(32) |

где Н – общая высота фундамента, м

|

Н = Н1 + Н2, |

(33) |

где Н1 – высота надземной части, принимается Н1 = 200 мм;

Н2 – глубина заложения в грунт, Н2 = 300 мм.

Н = 300+300 = 600 мм

L – длина машины, м;

В – ширина машины, м.

Vф = 0,6*(1,1 + 0,2)*(0.9+0,2)= 0,858 м3

Определение веса фундамента Gф, Н

|

Gф = 9,81* Vф*р, |

(34) |

где р – объемная плотность бетона, рекомендуется при ориентировочных

расчетах принять р= 2600 кг/м3.

Gф = 9,81* 0,858*2600 = 2945 Н

Определение фактического давления фундамента на грунт Р, Н/м (Па).

|

Р = Gф + Gм /(а*F) ≤Rн |

(35) |

где а –коэффициент уменьшения, рекомендуется принять а = 0,6, при

ориентировочных расчетах.

Gм – вес машины, Gм= 10 кН;

F – площадь фундамента, м2.

|

F = (В + 0,2)*(L+0,2), |

(36) |

F = (1,1 + 0,2)*(0,9+0,2)= 1,43 м2

Rн – нормальное давление на грунт, принять по заданию на расчет

(в зависимости от характера грунта), Rн=0,4 МПа.

Р = 2945 + 10000 /(0,6*1,43) = 0,3 ≤ Rн = 0,4 Нм

Определение расстояния между центрами колодцев l1, b1, мм

|

L = l1 +2с +2 δ, |

(37)

|

hгде δ – расстояние от края фундамента до колодца, δ = 100 мм;

с – половина размера колодца,b /2, мм

|

l1 = L –(2с +2 δ),

l1 = 900 –(2*100:2 +2* 100)= 600 мм

|

(38)

|

Расстояние от центра колодца до края фундамента а, мм.

|

а = с + δ,

а = 100:2 + 100 = 150 мм |

(39)

|

Глубина заделки болта h1, мм.

|

h1= 25*d, |

()

|

где d – диаметр болта, d = 12 мм.

h1= 25*12 = 300 мм

9 Основные неполадки машины

Основными неполадками являются:

- цепи соскакивают со звездочек;

- перекашиваются грабли;

- натяжное устройство не обеспечивает требуемого натяжения цепи;

- бывает, что рама транспортёра искривлена изначально;

- не параллельны оси барабанов (приводного – натяжного);

- перекошены ролико опоры в обеих плоскостях (горизонталь и вертикаль);

- отклонена от оси лента конвейера;

- горизонтальная прямолинейность цепи нарушена;

- натяжение цепи по всей ширине распределена несимметрично;

- сильно нагреваются некоторые подшипники в барабанах.

Причиной являются:

- вытянутая цепь;

- неравномерное натяжение обеих ветвей тяговой цепи;

- износ шпонки в месте посадки звездочки на вал;

- цепь чрезмерно растянулась;

- заклинило ролики, барабаны, катки и прочее;

- возможно, неисправен (расколот) подшипник качения;

- возможны засорения;

- сломался сепаратор подшипника или высохла смазка;

- узлы собраны недостаточно жёстко;

- неисправности грабельных конвейеров проявляются часто из-за неустойчивого крепления.

10 Ремонт машины

Ремонт машины осуществляют следующими способами:

- изношенные цепные звенья надо заменить;

- одновременно проверить звездочки на приводном и натяжных валах;

- систематически проверять натяжение тяговых цепей и крепление грабель к звеньям;

- изношенные звенья и шпонку заменить;

- изъять одно звено с граблями и отрезком цепи;

- в начале каждого пуска транспортёра необходимо осмотреть его и произвести пуск вхолостую;

- необходимо регулярно очищать заборную часть транспортёра, а так же желоб и шиберы;

- исправить можно, разобрав подшипник, смазав или заменив вышедшие из строя детали;

- исправляется демонтажем и заменой подшипника, или его промывкой и нанесением новой смазки;

Крепление узлов проверить и отрегулировать по стандартам.

Причиной неполадок является:

- изношенные цепные звенья;

- изношенные звёздочки на приводном и натяжных валах;

- изношенные тяговые цепи и грабли;

- изношенные звенья и шпонки;

- засорение заборной части транспортёра, желоба и шибера;

- поломка сепаратора подшипника;

- высохшая смазка.

Текущий ремонт грабельных транспортёров проводится через 120 суток работы, то есть в период ремонта завода, средний ремонт-после двух сезонов работы и капитальный ремонт-после 4-5 сезонов работы.

Надёжная и бесперебойная работа грабельных конвейеров во многом зави

сит от того, насколько качественные подбирались узлы и детали, а также от качества сборки и монтажа. Сначала разбивают оси транспортёра, затем монтируется приводная станция. Особое внимание уделяется надёжности закрепления конвейера в выработке, ведь неисправности грабельных конвейеров проявляются часто из-за неустойчивого крепления.

Если в редукторе привода обнаруживаются ненормальные шумы, а также возникают порывы ленты, неисправность тормозов, видна утечка масла из узлов, то при таких неисправностях производится обязательное отключение конвейера.

11 Монтаж машины

При монтаже транспортёра необходимо произвести следующие работы:

- проверить комплектность транспортёра согласно спецификации чертежа общего вида;

- снять с узлов консервацию;

- залить масло в редуктор;

- наполнить смазкой масленки подшипников;

- подготовить площадку к производству монтажных работ и доставить на место сборки оборудование и металлоконструкции;

- установить на фундаменте каркасы привода и натяжного механизма, при этом точно проверить расстояние между центрами приводного и натяжного механизмов.

Обычно монтаж грабельного конвейера начинают с установки несущей металлической конструкции, сопровождая работу тщательной выверкой. Выверенную конструкцию временно закрепляют распорками. На выверенной и закрепленной металлической конструкции размечают отверстия под роликовые опоры. Просверлив отверстия, приступают к монтажу роликовых опор. Однако этому должна предшествовать тщательная проверка самих роликовых опор. Следует иметь в виду, что осевое смещение роликов недопустимо. Роликовые опоры собирают в следующем порядке: монтируют нижние ролики и укладывают балки с кронштейнами для верхних опор; после того, как ролик будет вставлен в гнездо кронштейна, его проверяют по угольнику и затягивают болты крепления, взаимное положение роликов выверяют с помощью натянутого шнура вертикальное положение роликов регулируют прокладками. Устанавливают подшипники приводного барабана на металлическую конструкцию конвейера и тщательно закрепляют; устанавливают приводной барабан в нормальное положение путем продолжения прокладок под подшипники. В соответствии с положением вала приводного барабана монтируют узел электродвигатель- редуктор. После выполнения монтажных операций, связанных с установкой приводного барабана и электродвигателя с редуктором, необходимо проверить работу этого узла и устранить замеченные дефекты.

Затем переходят к сборке натяжной станции. Подшипники натяжной станции фиксируют болтами, не затягивая гаек. Проверяют параллельность винтовых натяжек, а также горизонтальность барабана, и только после этого окончательно затягивают гайки крепления подшипников. Нормально смонтированные приводной и натяжной барабаны легко вращаются от руки.

При самом лучшем качестве монтажа конвейера все же возможно сбегание ленты в стороны вследствие ее неравномерной вытяжки или односторонней загрузки, поперечных перекосов станины, а также вследствие налипания частиц сыпучего груза на барабаны и ролики. В процессе осмотра, пробного запуска и на протяжении всей работы грабельного конвейера необходимо тщательно следить за натяжением ленты.

12 Выбор смазки, схема смазки

Виды

и марки смазочных материалов для оборудования, поступающего на стройки

предприятия, указывают в технической документации завода-изготовителя.

Необходимость самостоятельно выбора смазочных материалов возникает в случаях

,когда машина сконструирована и изготовлена на данном предприятии, прибыла на

объект без документации на смазку ,модернизирована ,в результате чего

значительно изменились параметры работы узлов трения.

Если обычные пластичные смазки на основе минеральных базовых масел могут

эффективно работать во многих типах оборудования, то смазки на синтетической

основе дают существенные преимущества, например, обладают более продолжительным

сроком службы. Обладая всеми характеристиками обычных смазочных материалов, синтетические

материалы обеспечивают превосходные смазывающие свойства в гораздо более

широком диапазоне рабочих температур. Это в равной степени относится и к

маслам, и к пластичным смазкам .В подшипниках смазка применяется для разделения

поверхностей трения от взаимного контакта и для уменьшения износа и трения между

ними. Смазка предназначена для равномерного распределения тепла, образующегося

в результате работы трения в подшипнике, и его отвода. Также, немаловажная

задача смазки — предохранять поверхности подшипника от коррозии и обеспечивать

герметичность подшипника, защищая его от загрязнения. На работоспособность

подшипников существенно влияют свойства смазки, ее количество и способ подачи.

Для смазывания подшипников качения применяются твердые и консистентные смазки,

жидкие минеральные или синтетические масла . Консистентные смазки обычно

используют для подшипников, имеющих трудности с обслуживанием и работающих в

загрязненной среде. Для подшипников качения обычно применят следующие

консистентные смазки: кальциевые, натриевые, кальциевонатриевые, литиевые и силиконовые.

Выбор соответствующей смазки зависит от условий работы подшипника, а именно скорости

вращения и рабочей температуры . Правильно выбранный смазочный материал и

способ смазывания обеспечивают долговременную безотказную работу

подшипника. Выбирая смазку, необходимо обратить внимание на ее целевое назначение. Условно, пластичные смазки можно разделить на две группы наиболее востребованные при эксплуатации автотранспорта и другого технологического оборудования. Это смазки общего назначения для малонагруженных сопряжений, работающих в узком температурном диапазоне и смазки для высоконагруженных соединений. В пожарной технике необходимо использовать обе группы смазочных материалов. Из большого разнообразия имеющихся на рынке пластичных смазок стоит выделить пять лучших, которые могут найти применение в пожарной технике.

Кроме правильного выбора смазочного материала необходимо своевременно проводить его пополнение и замену. Для надежной работы подшипника при первом смазывании внутреннее пространство подшипника заполняется смазкой на 1/3 или 1/2. Большее количество смазки может сказаться негативно на работе подшипника. Более высокое пассивное сопротивление может вызвать перегрев внутреннего кольца подшипника, что в свою очередь приведет к отказу подшипника. Подшипники, работающие на низких скоростях, необходимо полностью заполнять смазкой, чтобы предотвратить появление коррозии. В процессе эксплуатации смазка теряет свои свойства и поэтому требует пополнения или замены . Периодичность смазывания зависит от типа и размера подшипника, частоты вращения, рабочих температур и качества смазки. С увеличением температуры работы подшипника, что характерно для некоторых узлов пожарной техники, периодичность смазки сокращается вдвое на каждый 15°С подъема, поэтому к выбору пластичной смазки необходимо подходить очень внимательно.

![]()

![]()

![]()

![]()

![]()

Карта смазки котлетоформовочного автомата (при ежедневной одно сметной работе ).

|

Место смазки |

Условное обозначение |

|

Сорт смазочного материала |

Периодичность смазывания |

Способ смазки |

Норма расхода смазочного материала в смену, г |

|||

|

На деталь |

всего |

||||||||

|

Подшипник электродвигателя |

1 |

УСА (ГОСТ 3333— 55) |

1 раз в год |

Заливка в корпус подшипника |

|

400 |

|||

|

Передача зубчатая |

1 |

УСА (ГОСТ 3333—55) |

1 раз в три ме-сяца |

Заливка в корпус редуктора |

24 |

24 |

|||

|

Подшипники качения валов |

4 |

Литол – 21 (ГОСТ 21150-87) |

1 раз в три ме-сяца |

Набивка вручную |

45 |

180 |

|||

|

Передача цепная |

3 |

Литол – 21 (ГОСТ 21150-87) |

1 раз в три ме-сяца |

Вручную |

|

600 |

|||

Список литературы

1 Д .М. Гальперин ,Миловидов .Г.В Технология монтажа, наладки и ремонта обрудования пищевых производств-М: Агропромиздат,1990

2 С .А. Чернавский ,К. Н .Боков и т.д. Курсовое проектирование деталей машин: Учеб пособие для учащихся машиностроительных специальностей техникумов-М: Машиностроение,1988

3 Б.Г .Колесник , В.П .Лысиков и др Справочник механика сахарного завода-м: Легкая и пищевая промышленность, 1983

4 Б.С. Покровский Производственное обучение слесарей-ремонтников промышленного оборудования-м: Издательский центр "Академия", 2010

5 Ю.Н. Воронкин, Н.В. Поздняков Методы профилактики и ремонта промышленного оборудования-м: Образовательно-издательский центр "Академия", 2010

6 А.И.Драгилев Устройство и эксплуатация оборудования предприятий пищевой промышленности-м: Агропромиздат,1988

7 Электронная библиотека http:/www.Netbook.Perm.ru

8 Интернет-ресурс "Монтаж и техническая эксплуатация промышленного оборудования". Форма доступа: http://edu.vgasu.vrn.rulsiteDirectory/uop/Doclib13/ Промышленное оборудование .pdf ; ru.wikipedia.org

содержание

1 Инструменты для нарезания резьб

2 Механизация нарезания резьб

3 Безопасные условия труда

1 Даже если вам редко приходится нарезать резьбу, все же полезно уметь отличить метрическую резьбу от дюймовой, а правую от левой. Видов резьб довольно много, но чаще всего мы имеем дело с треугольной резьбой - метрической и дюймовой. Отличие их не только в том, что все элементы метрической резьбы измеряются в миллиметрах, а дюймовой - в дюймах.

Эти резьбы отличаются еще профилем: метрическая резьба имеет профиль равностороннего треугольника, а дюймовая - равнобедренного, с углом 55 градусов при вершине. А еще резьбы отличаются шагом, и у дюймовой резьбы шаг больше, поэтому профиль ее крупнее, а резьба получается более прочная.

В отечественной практике крепежные изделия выполняются преимущественно в метрической системе, а дюймовая осталась для водопроводных труб. В последние годы появилось много импортной бытовой аппаратуры с крепежными элементами дюймовой системы малого размера.

Для нарезания резьбы используются специальные режущие инструменты - метчики (нарезание резьбы в отверстиях), плашки, лерки и клуппы (нарезание резьбы снаружи детали).

Метчик - это цилиндрический режущий инструмент с нанесенным на внешней поверхности профилем резьбы с канавками для отвода стружки. Пересечение канавки с витками резьбы образует режущую кромку метчика, которая и снимает стружку при нарезании резьбы.

Метчики

предназначены для нарезания или калибрования резьбы в отверстиях. Различают

метчики ручные, машинные, гаечные (для нарезания резьбы в гайках) и плашечные

(для нарезания резьбы в плашках). Ручные метчики поставляются в комплекте,

состоящем из 2-3 метчиков; черновые метчики имеют заниженные размеры, а

чистовой - размеры полного профиля резьбы. Гаечные метчики выполняют с

коротким, длинным и изогнутым хвостовиками. Рабочая часть метчика L состоит из

заборной L1 и калибрующей L2 частей. Длина заборной (режущей) части ручных

черновых метчиков 4 витка, ручных чистовых метчиков 1,5-2 витка. Длина заборной

части машинных метчиков при нарезании сквозных отверстий 5-6 витков, а при

нарезании глухих отверстий 2 витка. У гаечных метчиков длина заборной части

11-12 витков. Калибрующая часть L2 служит для зачистки и калибрования резьбы и

обеспечения правильного направления. Для уменьшения трения калибрующая часть

имеет незначительный обратный конус. Хвостовая часть метчика L3 представляет

собой стержень; конец хвостовика L4 у ручных (а иногда и машинных) метчиков

имеет форму квадрата. Профиль канавки метчика оказывает влияние на процесс

нарезания резьбы и должен способствовать отводу стружки. Широкое

распространение получили метчики с тремя и пятью канавками. Передний угол

метчика γ=5-10 градусам при обработке стали, γ=0-5 градусам при

обработке чугуна и γ=10-25 градусам при обработке цветных металлов и их

сплавов. Задний угол метчика α=4-12 градусам. Обычно метчики изготовляются

с прямыми канавками, но в ряде случаев угол наклона канавки γ=8-15°, что

улучшает условия отвода стружки.

Метчики, в зависимости от назначения, бывают слесарные, машинные, раздвижные и

целый ряд специальных, но дома мы обычно используем простые слесарные метчики

для нарезания резьбы вручную. Слесарные метчики, в свою очередь, бывают

цилиндрические и конические - у цилиндрических метчиков в наборе 3 метчика

одного размера, они имеют разный наружный диаметр, и полный профиль резьбы

можно получить только чистовым метчиком, а у конических метчиков наружный

диаметр в наборе одинаковый, а отличаются они длиной заборной части.

Набор метчиков для нарезания резьбы вручную обычно состоит из трёх (реже - из двух) инструментов - для черновой, промежуточной и чистовой обработки. Отличаются эти метчики метками рядом с обозначением резьбы -это либо цифры I, II и III или горизонтальные риски (одна, две или три).

Метчики для нарезания резьбы на станках называются машинными и имеют более полный профиль, иной профиль канавок и режущей кромки и иную форму хвостовика для крепления на станке.

Резьба может

быть правой - когда гайка на болт наворачивается по часовой стрелке - и левой -

гайка наворачивается вращением против часовой стрелки. В соответствии с этим

резьбонарезный инструмент предназначен для нарезания правой или левой

метрической или дюймовой резьбы.

Плашка. Для изготовления винтовой нарезки на болтах служат плашки, которые

можно рассматривать как крепко закаленную стальную гайку с прорезями,

образующими режущие кромки.

Плашки предназначены для нарезания или калибрования наружных резьб за один

проход. Наиболее широко применяются плашки для нарезания резьб диаметром до 52

мм. Плашка представляет собой закаленную гайку с осевыми отверстиями,

образующими режущие кромки. Обычно на плашках делают 3-6 стружечных отверстий

для отвода стружки. Толщина плашки 8-10 витков. Режущую часть плашки выполняют

в виде внутреннего конуса. Длина заборной части 2-3 витка. Угол 2φ=40-60

градусам при нарезании сквозной резьбы и 2φ=90 градусам при нарезании

резьбы до упора. Передний угол у стандартных плашек γ=15-20 градусам.

Задний угол α=6-8 градусам и выполняется только на заборной (режущей)

части.

Конец стержня нужно подготовить, сняв фаску, — немного сточив край.

Нарезка делается так. Зажимают в тиски стержень соответствующего диаметра и длины, со снятой на конце фаской. Затем ставят клупп с плашками или лерку и начинают навинчивать с некоторым нажимом; при этом плашки вырежут на поверхности стержня винтовую канавку. Проходят по стержню несколько раз, постепенно сжимая плашки, пока не получат хорошей, полной резьбы. Клупп и винтовальную доску надо вращать осторожно. Пытаться сразу получить полную нарезку нельзя, так как от чрезмерных усилий крепко закаленные плашки или винтовальная доска могут лопнуть. Вращают нарезной инструмент на один-полтора оборота вперед, а затем дают обратный ход, для того чтобы удалить стружку и обеспечить смазку. Плашки и метчики смазывают вареным маслом (можно машинным маслом и мыльной водой).

Нарезка отверстий обычно выполняется двумя или тремя метчиками. Сначала берется метчик с неполной нарезкой (1), у которого резьба конически срезана. Этот метчик делает в отверстии неглубокую лентообразную нарезку, которую углубляют более полным метчиком (2), а иногда проходят и третьим (3), почти цилиндрической формы. Метчики имеют четырехгранную головку, которую вставляют в рукоятку с соответствующими отверстиями, или вороток.

Перед нарезкой резьбы надо просверлить отверстие несколько меньше диаметра метчика.

2 Нарезание резьбы вручную является малопроизводительной и трудоемкой операцией, поэтому при возможности стремятся применить средства механизации.

Для механизации процесса нарезания резьбы в крупногабаритных деталях, а также при монтаже (сборке) изделий применяют такие специальные ручные механизированные инструменты, как электрорезьбонарезатели, пневматические резьбонарезатели и электро-и пневмосверлилки, оснащенные специальными насадками.

На валу ротора

электродвигателя закреплено зубчатое коледо, которое через зубчатые колеса

передает вращение свободно сидящим зубчатым колесам. вращающимся в разные

стороны. При нажиме на корпус инструмента сверху вниз шпиндель вдвигается

внутрь, его фланец войдет в зацепление с выступом зубчатого колеса, метчик при

этом начинает ввертываться в отверстие.

Перед вводом в нарезаемое отверстие метчик смазывают Маслом. Удерживая резбо-нарезатель в руках так, чтобы-не было перекоса метчика относительно оси отверстия, включают электродвигатель и слегка нажимают на корпус.

После нарезания резьбы и прекращения нажатия шпиндель выдвинется из корпуса и фланец войдет в зацепление с выступами зубчатого колеса. Но так как колесо вращается в два раза быстрее, то метчик начнет с удвоенной скоростью вывертываться из отверстия. Производительность в 6 — 10 раз выше производительности ручного способа.

Резьбонарезатель с пневматическим приводом предназначен для нарезания мелких резьб. Четырехклапанный ротационный пневмодвигатель приводит во вращение через редуктор свободно сидящие зубчатые колеса. При нажатии на корпус муфты сцепляются с зубчатым колесом, что соответствует рабочему ходу (нарезание резьбы). Когда корпус за рукоятку оттягивают на себя, шпиндель смещается под действием пружины вниз, муфта сцепляется с зубчатым колесом и происходит ускоренное вывинчивание метчика из отверстия.

Инструмент включают нажатием большого пальца на курок — пропускается сжатый воздух через клапан в двигатель. Отработавший воздух выходит из двигателя через боковые отверстия. Редуктор и реверсивный механизм смазывают густой смазкой через имеющееся в корпусе отверстие.

Перед вводом в отверстие метчик смазывают маслом. Приемы работы показаны на рис. 3, б. Нельзя допускать перекоса метчика относительно оси отверстия. Включая двигатель, следует слегка нажимать на корпус, нарезая резьбу. При прекращении нажима на метчик пневмонарезатель изменит направление вращения, а метчик вывернется из отверстия.

После нарезания резьбу протирают чистой тряпкой и проверяют.

Нарезание резьбы в отверстиях на сверлильных станках является наиболее производительным способом. Нарезание осуществляют с помощью предохранительного патрона, в котором метчик закрепляют на допустимое усилие. При нарезании резьбы в глухом отверстии метчик упирается в дно отверстия, при этом автоматически прекращается вращение.

Предохранительный патрон устанавливают в шпиндель станка, как в обыкновенный патрон с коническим хвостовиком. Метчик вставляют в цангу патрона и закрепляют накидной гайкой. Сверлильный станок налаживают на скорость резания 5 — 8 м/с. После включения электродвигателя проверяют метчик на биение. Затем смазывают метчик маслом и нарезают резьбу. Метчик регулируют на допустимое усилие круглой гайкой, которая стопорится винтом.

Наибольший размер нарезаемой этим резьбонарезателем резьбы 8 мм. Применение машинки ускоряет процесс нарезания резьбы в 8—10 раз по сравнению с нарезанием вручную.

Кроме применения резьбонарезных машинок в серийном и массовом производстве резьбу нарезают на резьбонарезных станках

3 Безопасные условия труда – условия труда, при которых воздействие на работающих вредных или опасных производственных факторов исключено либо уровни их воздействия не превышают установленные нормативы.

– состояние условий труда, при которых воздействие на работающего опасных и вредных производственных факторов исключено или воздействие вредных производственных факторов не превышает предельно допустимых значений.

А так же:

БЕЗОПАСНЫЕ УСЛОВИЯ ТРУДА — совокупность факторов производственной среды и трудового процесса, оказывающих влияние на работоспособность и здоровье работника, при которой воздействие на работающихвредных или опасных производственных факторов исключено либо уровни их воздействия не превышаютустановленные нормативы.

а

состояние условий труда, при которых воздействие на работающих вредных и опасных производственныхфакторов исключено, либо уровни их воздействия не превышают установленные нормативы.

Каждый механик должен знать правило безопасности при условии

Труда во время работы. Ведь эти правила спасают многим кучу жизней. Каждые правила очень полезны для сохранения своей жизни и организма. При нарушении правил безопасности, рабочий может сильно

Или смертельно пострадать.

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.