СОДЕРЖАНИЕ

|

Введение 1 Система планового – предупредительного ремонта оборудования 2 Меж ремонтное профилактическое обслуживание технологического оборудования 3 Описание видов ремонта 4 Устройство и принцип работы машины 5 Составление графика ППР 6 Расчет основных параметров и подбор электропривода 7 Расчет передачи 8 Расчет фундамента 9 Основные неполадки машины 10 Ремонт машины 11 Монтаж машины 12 Выбор сказки 13 Схема смазки Список литературы

|

2 4

5

6 7 8 9 10 11 |

ВВЕДЕНИЕ

Эффективная работа производства предприятия питания зависит не только от того, какое оборудование там установлено, но и от многих других его показателей: соответствия потребностям заведения, профессионального монтажа, удобства в обслуживании, чёткого соблюдения правил эксплуатации,

бережного обращения и др.

Для того, чтобы максимально облегчить повседневный труд поваров, значительно повысить производительность труда, уменьшить травматизм на рабочем месте на предприятиях питания применяются машины и механизмы, т.е. механическое оборудование.

Механическое оборудование, применяемое на предприятиях питания, относится к классу технологических машин, предназначенных для первичной обработки продуктов и приготовления полуфабрикатов. Спрос на механическое оборудование в России постоянно растёт за счёт открытия новых предприятий общественного питания. Устойчивым спросом пользуется очистительное оборудование, предназначенное для удаления с продуктов поверхностного слоя с пониженной пищевой ценностью слоя (кожицы с овощей и фруктов, чешуи с рыбы и др.). Широко используются машины для очистки корнеплодов. Поскольку из овощей, подвергающихся очистке, наибольший удельный вес приходится на картофель, машины для очистки картофеля носят название картофеле очистительных машин (картофелечисток), хотя на них могут очищаться и корнеплоды. На предприятиях питания первичная обработка овощей производится по следующей технологической схеме: сортировка, мытьё, очистка, доочистка и измельчение. Все перечисленные операции, выполняемые в овощных заготовочных цехах, могут быть механизированы, кроме доочистки. Как правило, степень механизации процессов первичной обработки овощей зависит от мощности предприятия.

На предприятиях питания малой и средней мощности в овощных цехах устанавливаются картофелечистки периодического действия.

Машин для очистки овощей выпускают много, ведь очистка картофеля может производиться термическим, химическим и механическим способами.

Но сегодня разговор только о механическом способе и, соответственно, о механических овощечистках. А сущность механического способа состоит в том, что наружный покров картофеля сдирается о шероховатую поверхность рабочего органа и стенки рабочей камеры машины. При этом между поверхностью клубня, шероховатой поверхностью рабочего инструмента и стенками рабочей камеры должно быть относительное движение. Одновременно клубень должен прижиматься к шероховатой поверхности с определенным усилием, так чтобы частички шероховатой поверхности могли углубиться в клубень и при дальнейшем его движении производить микросрезы (сдирание) кусочков поверхности клубня. Во время очистки в рабочую камеру подаётся вода, которая смывает отделенные частички кожуры с шероховатой поверхности и очищаемых клубней и выносит их из рабочей камеры машины.

Шероховатая поверхность картофелечисток выполняется из абразивной массы, состоящей из мелкозернистого карбида кремния и связующих - смолы и алебастра. Соотношение этих веществ в массе следующее: 100 кг карбида кремния, 8,4 кг жидкого бакелита и 5 кг алебастра. Абразивную массу после перемешивания формуют в специальных формах на гидравлических прессах и сушат при температуре 180 ?С в течение 8 часов.

Равномерность очистки будет зависеть от равномерности соприкосновения всей поверхности клубня с шероховатыми рабочими поверхностями машины, а также от интенсивности прижатия клубня к этим поверхностям и скорости относительного движения между ними.

В то же время слишком сильное воздействие клубней на поверхности рабочего органа и стенки рабочей камеры приводит к повреждению клубней.

Из таких клубней вымываются крахмальные зёрна, они быстро темнеют после обработки и их консистенция становится более мягкой. Вот это как раз и является существенным недостатком механического способа очистки.

1 СИСТЕМА ПЛАНОВО – ПРЕДУПРЕДИТЕЛЬНОГО РЕМОНТА ОБОРУДОВАНИЯ

Системой планово-предупредительного ремонта технологического оборудования называется совокупность организационных и технических мероприятий по надзору, уходу и всем видам ремонта, проводимого по заранее разработанному плану в целях, обеспечения безотказной работы машин, аппаратов, транспортных устройств, систем инженерного обеспечения, средств автоматического управления и контроля.

Система ППР является основным руководящим и нормативным материалом для работников ремонтных и эксплуатационных служб, осуществляющих планирование, подготовку и проведение планово-предупредительного ремонта оборудования. Применение системы ППР предупреждает прогрессирующий износ оборудования, обеспечивает поддержание его в исправном состоянии, создает необходимые предпосылки для наиболее эффективного использования оборудования.

Главной задачей планово-предупредительного ремонта является удлинение межремонтного срока службы оборудования снижение расходов на его ремонт, повышение качества ремонта.

Система ППР состоит из следующих основных подсистем: межремонтного обслуживания, профилактических осмотров и ремонтов оборудования на основе применения современной технологии ремонта, обеспечивающей^ высокое качество и долговечность восстанавливаемых деталей узлов, организации снабжения предприятий запасными деталями и узлами, их хранения и учета; разработки нормативов трудоемкости ремонта, простоев оборудования в ремонте, расхода материалов и деталей при ремонте, норм запаса деталей; подбора рабочих чертежей ,на детали и узлы; подбора средств механизации ремонтных операций. Система планово-предупредительного ремонта должна постоянно совершенствоваться с учетом опыта передовых предприятий и достижений новаторов производства.

Эта система включает следующие виды работ по техническому уходу и ремонту оборудования: меж ремонтное обслуживание; профилактические осмотры; текущий ремонт; средний ремонт; капитальный ремонт. Внеплановые работы, вызванные аварией или неудовлетворительной эксплуатацией оборудования, системой не предуcматриваютcя.

Ответственность за общую организацию и проведение мероприятий по ППР на предприятиях возлагается на главного инженера и главного механика предприятия, за эксплуатацию оборудования, организацию и проведение мероприятий по планово-предупредительному ремонту в производственных цехах — на начальников цехов и цеховой персонал в пределах прав и обязанностей, предусмотренных правилами технической эксплуатации и должностными инструкциями. Межремонтное обслуживание. Эта работа является повседневной и включает наблюдение за выполнением правил технической эксплуатации оборудования, а также своевременное устранение мелких неисправностей и регулирование механизмов. Для обеспечения бесперебойной работы оборудования и его сохранности эксплуатационный и обслуживающий персонал обязан строго выполнять инструкции по уходу за ним и тщательно соблюдать технологический режим работы. Межремонтное обслуживание выполняют во время перерывов в работе без нарушения режимов производства; осуществляют его дежурные слесари-регулировщики, наладчики и производственные рабочие. Контроль за соблюдением правил эксплуатации и межремонтного обслуживания возлагается на начальника цеха, мастера и механика цеха. Профилактический осмотр. Эта работа выполняется по плану через определенные промежутки времени, установленные для каждой машины (агрегата). Осмотр проводят в целях проверки состояния оборудования устранения мелких неисправностей подлежащих выполнению при очередном плановом ремонте, по установленному графику, не нарушая процесса производства, в технологические перерывы, между сменами и в нерабочее время. Осмотры выполняет ремонтный персонал производственного цеха с привлечением при необходимости производственных рабочих, обслуживающих оборудование.

Результаты осмотра заносят в «Журнал приема-сдачи смены». Текущий (малый) ремонт. Данная работа представляет собой минимальный по объему вид ремонта, которым обеспечивается нормальная эксплуатация машины (агрегата) до очередного планового ремонта. Во время текущего ремонта устраняют неисправности заменой или восстановлением отдельных узлов (быстроизнашивающийся-деталей), а также выполняют регулировочные работы.

Текущий ремонт производят на месте установки оборудования силами производственного цеха.

Средний ремонт. В процессе работы восстанавливаются эксплуатационные характеристики машины (агрегата) путем ремонта или замены только изношенных или поврежденных узлов. Кроме того, при среднем ремонте обязательно проверяют техническое состояние узлов машин с устранением обнаруженных неисправностей. При среднем ремонте допускается выполнение капитального ремонта отдельных узлов. В объем среднего ремонта входят следующие основные работы:

ремонт отдельных узлов с заменой деталей, имеющих износ, превышающий допускаемый по техническим условиям или нормам;

проверка всех механизмов (агрегата) с частичной его разборкой; ^ проверка и замена изношенных тросов, цепей, ремней, фрикционных лент и т. д.;

чистка всех подшипников, плановая замена шариковых роликовых подшипников и подшипников скольжения;

проверка и промывка редукторов;

зачистка поврежденных поверхностей, удаление забоин и заусенцев;

проверка 'И смена изношенных прокладок, уплотнений, крепежных деталей; окраска при необходимости отдельных составных частей машины;

сборка машины (агрегата), проверка крепления узлов и механизмов, регулирование и опробование на ходу.

Средний ремонт оборудования производят на месте его установки без демонтажа машин силами ремонтного персонала производственного цеха с при

влечением ремонтно-механического- цеха под руководством цехового механика, который несет ответственность за все работы. В отдельных случаях, когда средним ремонт выполняется полностью силами РММ (ремонтно-механического цеха), ответственность за проведение ремонта возлагается на главного механика предприятия.

Капитальный ремонт. Этот вид работ заключается в полно» разборке и дефектации машины (агрегата), замене всех износившихся узлов и деталей, в том числе и базовых. При капитальном ремонте размеры допусков и посадок сопряженных деталей и узлов доводят до соответствия с техническими условиями, обновляют внешний вид оборудования. Таким образом восстанавливают первоначальные паспортные характеристики оборудования.

В объем капитального ремонта входят следующие основные технологические операции: замена всех износившихся узлов и деталей или реставрация их с доведением до размеров, установленных техническими условиями (начальные допуски и посадки принимают не по фактическому обмеру, а по чертежам и техническим условиям); тщательная выверка, центровка и балансировка узлов и деталей оборудования; выверка станины или рамы машины с ремонтом (при необходимости) фундаментов; проверка, чистка и ремонт трубопроводов с запорный-регулирующей арматурой и воздуховодов; отладка и регулирование или замена всех приборов автоматического управления и контроля; окраска отдельных частей или всей машины при необходимости; комплексная проверка, регулирование и испытание. Руководство работами по капитальному ремонту осуществляет главный механик предприятия. При капитальном ремонте, кроме того, выполняют работы по модернизации машины, определяемые планом модернизации. Модернизацию оборудования осуществляют в целях улучшения эксплуатационных характеристик, технического усовершенствования оборудования или решения технологических задач производства.

Модернизация оборудования не входит в систему работ, предусмотренных ППР, однако она сочетается с проведением среднего и капитального ремонтов. До решения вопросов о модернизации оборудования определяют экономическую эффективность,

техническую целесообразность и направление модернизации. Ответственность за модернизацию оборудования несет главный механик предприятия. Модернизацию оборудования проводят но утвержденной главным инженером предприятия технической документации, которая разрабатывается специализированными конструкторскими организациями или КБ предприятий. Документацию согласовывают с организацией, проектирующей оборудование, подлежащее модернизации, заводом-изготовителем или научно-исследовательским институтом соответствующей отрасли промышленности.

2 МЕЖРЕМОНТНОЕ ПРОФИЛАКТИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Межремонтным профилактическим обслуживанием называется технический уход за оборудованием, который осуществляется в межремонтный период, т. е. период работы оборудования между двумя ближайшими плановыми капитальными ремонтами или между вводом в эксплуатацию оборудования и первым капитальным ремонтом.

Межремонтное профилактическое обслуживание оборудования осуществляется силами обслуживающего персонала предприятия. К обслуживающему персоналу относятся дежурные слесари, электрики, теплотехники, работники КИП, а также рабочие (или бригада рабочих), за которыми закреплено оборудование. Обслуживающий персонал отвечает за правильное ведение работ по межремонтному профилактическому обслуживанию.

В перечень основных работ по межремонтному профилактическому обслуживанию оборудования входят: наблюдение за техническим состоянием оборудования путем его осмотра; обтирка, промывка, чистка оборудования и содержание в чистоте рабочего места; периодическая проверка смазочных устройств и смазка оборудования; наблюдение за состоянием подшипников, работой КИП и автоблокировки; контроль за натяжением и состоянием приводных ремней, тросов, цепей, особенно в местах их соединения и крепления; проверка состояния болтовых, шпоночных и клиновых соединений, наличия и исправности защитных устройств; контроль за стыковыми и сальниковыми уплотнениями, действием тормозов и приспособлений для аварийной остановки машин; устранение мелких неисправностей и дефектов, выявленных в процессе работы смены.

3 ОПИСАНИЯ ВИДОВ РЕМОНТА

Существуют три вида ремонта: текущий, средний, капитальный.

Текущий (малый) ремонт. Данная работа представляет собой минимальный по объему вид ремонта, которым обеспечивается нормальная эксплуатация машины (агрегата) до очередного планового ремонта. Во время текущего ремонта устраняют неисправности заменой или восстановлением отдельных узлов (быстроизнашивающихся деталей), а также выполняют регулировочные работы. 1екущии ремонт производят на месте установки оборудования силами производственного цеха. Руководство текущим ремонтом осуществляет механик цеха, который отвечает за своевременность и качество ремонтных работ.

Средний ремонт. В процессе работы восстанавливаются эксплуатационные характеристики машины (агрегата) путем ремонта или замены только изношенных или поврежденных узлов. Кроме того, при среднем ремонте обязательно проверяют техническое состояние узлов машин с устранением обнаруженных неисправностей. При среднем ремонте допускается выполнение капитального ремонта отдельных узлов.

В объем среднего ремонта входят следующие основные работы:

ремонт отдельных узлов с заменой деталей, имеющих износ, превышающий допускаемый по техническим условиям или нормам;

проверка всех механизмов (агрегата) с частичной его разборкой;

проверка и замена изношенных тросов, цепей, ремней, фрикционных лент и т. д.;

чистка всех подшипников, плановая замена шариковых роликовых подшипников и подшипников скольжения;

проверка и промывка редукторов;

зачистка поврежденных поверхностей, удаление забоин и заусенцев;

проверка и смена изношенных прокладок, уплотнений, крепежных деталей; окраска при необходимости отдельных составных частей машины;

сборка машины (агрегата), проверка крепления узлов и механизмов, регулирование и опробование на ходу.

Средний ремонт оборудования производят на месте его установки без демонтажа машин силами ремонтного персонала производственного цеха с привлечением ремонтно-механического- цеха под руководством цехового механика, который несет ответственность за все работы. В отдельных случаях, когда средним ремонт выполняется полностью силами РММ (ремонтно-механического цеха), ответственность за проведение ремонта возлагается на главного механика предприятия.

Капитальный ремонт. Этот вид работ заключается в полно» разборке и дефектации машины (агрегата), замене всех износившихся узлов и деталей, в том числе и базовых. При капитальном ремонте размеры допусков и посадок сопряженных деталей и узлов доводят до соответствия с техническими условиями, обновляют внешний вид оборудования. Таким образом восстанавливают первоначальные паспортные характеристики оборудования. В объем капитального ремонта входят следующие основные технологические операции: замена всех износившихся узлов и деталей или реставрация их с доведением до размеров, установленных техническими условиями (начальные допуски и посадки принимают не по фактическому обмеру, а по чертежам и техническим условиям); тщательная выверка, центровка и балансировка узлов и деталей оборудования; выверка станины или рамы машины с ремонтом (при необходимости) фундаментов; проверка, чистка и ремонт трубопроводов с запорно-регули- руюшей арматурой и воздуховодов; отладка и регулирование или замена всех приборов автоматического управления и контроля; окраска отдельных частей или всей машины при необходимости; комплексная проверка, регулирование и испытание. Руководство работами по капитальному ремонту осуществляет главный механик предприятия. При капитальном ремонте, кроме того, выполняют работы по модернизации машины, определяемые планом модернизации.

Модернизацию оборудования осуществляют в целях улучшения эксплуатационных характеристик, технического усовершенствования оборудования или решения технологических задач

производства. Модернизация оборудования не входит в систему работ, предусмотренных ППР, однако она сочетается с проведением среднего и капитального ремонтов. До решения вопросов о модернизации оборудования определяют экономическую эффективность, техническую целесообразность и направление модернизации. Ответственность за модернизацию оборудования несет главный механик предприятия. Модернизацию оборудования проводят но утвержденной главным инженером предприятия технической документации, которая разрабатывается специализированными конструкторскими организациями или КБ предприятий. Документацию согласовывают с организацией, проектирующей оборудование, подлежащее модернизации, завода изготовителем или научно-исследовательским институтом соответствующей отрасли промышленности.

4 УСТРОЙСТВО И ПРИНЦЕП РАБОТЫ МАШИНЫ

Машина МОК-125 периодического действия предназначена для механической очистки картофеля, моркови и других корнеплодов от кожуры. Основными узлами машины являются: корпус, рабочая камера с абразивным диском , а так же загрузочной и разгрузочной дверцами, приводной механизм и пульт управления.

Машина подключается к водопроводу, на подводящей трубе которого устанавливается вентиль, регулирующий подачу воды в картофеле очистительную машину. Слив воды и отходов в процессе очистки осуществляют через сливное отверстие в специальный мерный бачок, снабженный водомерным стеклом и тарированной шкалой (цена деления 0,1 кг). В дно мерного бачка вмонтирован патрубок с краном, который служит для периодического слива воды и отходов в канализацию. Очищенный продукт собирают в емкость, установленную рядом с разгрузочным отверстием.

Картофеле-очистительную машину включают в электрическую сеть с помощью магнитного пускателя. Мощность, потребляемую электродвигателем, определяют по показаниям амперметра и вольтметра или ваттметра, включенных в электрическую цепь машины.

Частоту вращения очистительного диска измеряют тахометром при включенной машине и снятых очистительном вращающемся рабочем органе и крышке рабочей камеры.

Перед началом работы проведите осмотр рабочей камеры машины и ее привода. Убедитесь в наличии заземления и в отсутствии посторонних предметов в рабочей камере. Установите рабочий инструмент на конической части приводного вала и закрепите с помощью гайки. Убедитесь в правильности установки диска путём проворачивания его от руки.

Проверьте плотность прилегания дверцы разгрузочного люка. Подставьте под разгрузочный люк тару для очищенного картофеля. Установите резиновый рукав сливного патрубка и опустите его в мерный бачок. Проверьте степень натяжения ремней и, в случае необходимости, отрегулируйте. Включите машину, нажав на кнопку «Пуск» на панели управления. Проверьте работу на холостом ходу в течение 0,5-1 мин. После проведения работы снимите с машины загрузочную крышку и тщательно промойте все части машины до полного удаления отходов и грязи ( отработанную воду спустите в канализацию). Затем протрите наружную и внутреннюю поверхности машины сначала влажной, а потом сухой тканью.

5 СОСТАВЛЕНИЕ ГРАФИКА ППР

Составить график ППР для оборудования I класса сложности, при работе оборудования в две смены.

Разрез ремонтного цикла – I

Продолжительность ремонтного цикла Tц= 6 месяцев

Межремонтный период Тр= 2 месяцев

Межосмотровой период То=1 месяц

От июля месяца, когда был последний ремонт откладывается число месяцев равное межремонтному периоду (в данном случае 2) до ближайшего среднего ремонта, и в сентябре ставят средний ремонт. Аналогично на ноябрь ставят текущий ремонт, а в промежуточные месяцы осмотры.

Т-О-С-О-Т-О-К

6 РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ И ПОДБОР

ЭЛЕКТРО ПРИВОДА

ЭЛЕКТРО ПРИВОДА

|

|

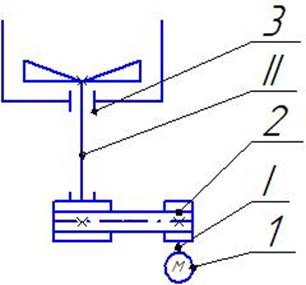

1- электродвигатель

2- ременная передача

3- подшипник

I- 1 вал

II- 2 вал

P1=0,4 P2=0,37

П1=910 П2=303,3

T1=4,19 T2=11,65

Рисунок 1 -кинематическая схема

Определяется общий КПД привода

Sкпд = Sк * Sрод

Sк - клиноременная передача Sк = 0,96

Sрод - подшипник Sрод = 0,99 – 2 подшипника

КПД = 0,96 * 0,99 = 0,94

Определяем число оборотов второго вала электродвигателя

П2 = П1/iкр

iкр — передаточное отношение клиноременной передачи, iкр = 3

12 ВЫБОР СМАЗКИ ПОДШИПНИК

При вращении вал увлекает за собой слой смазки в клиновидный

зазор. По мере уменьшения этого зазора сопротивление протекающей смазки все более возрастает, достигая наибольшего значения в самой узкой части клиновидной щели. Благодаря этому вращающийся вал приподнимается, подшипник и вал полностью разделяются слоем (пленкой) смазки, толщина которой будет наименьшей. Износ сопряженных поверхностей при этом наименьший.

7 СХЕМА СМАЗКИ

СПИСОК ЛИТЕРАТУРЫ

1 Воронин Ю.Н Методы профилактики и ремонта промышленного оборудования. – М.: Образовательное издательский центр «Академия» 2010

2 Лазарев И.А Ремонт и монтаж оборудования предприятий пищевой промышленности. – М.: Легкая и пищевая промышленность

3 Зайцев Н.В Ремонт и монтаж оборудования предприятий пищевой промышленности. – М.: Легкая и пищевая промышленность, 1991

4 Красов Б.В Ремонт и монтаж оборудования предприятий пищевой промышленности. – М.: Легкая и пищевая промышленность 1982

5 РАСЧЕТ ФУНДАМЕНТА

Исходные данные:

Тип грунта – глинистый;

Нормативное давление Rн=0,2 МПа;

Глубина заложения Н2 = 0,7 м;

Вес машины Gм = 15 кН;

Ширина фундамента В=1,2 м;

Длина фундамента L = 0,9 м;

Число анкерных болтов -6;

Размер колодца b = 100 мм;

Диаметр болта d = 16 мм.

Определение объема фундамента Vф, м3

Vф=H*(B+0,2)*(L+0,2), ( 1)

где Н - общая высота фундамента, м

Н=Н1+Н2, (2)

где Н1 - высота надземной части, Н1=0,3 м

Н2 - глубина заложения в грунт, Н2=0,7 м

Н=0,3+0,7=1,0 м

L-длина машины, L=0,9 м

В-ширина машины, В= 1,2 м

Vф= 1,0 *(1,2+0,2)*(0,9+0,2)= 1,54 м3

Определения веса фундамента Gф, Н

Gф=9,81*Vф*p, (3)

где p - объемная плотность бетона, рекомендуется при ориентировочных расчетах принять р=2600 кг/м3

Gф=9,81*1,54*2600= 39279 Н

Определения фактического давления фундамента на грунт Р,Н/м (Па)

P=Gф+Gм/(a*F)≤Rн, (4)

где a - коэффициент уменьшения, рекомендуется принимается а=0,6 при

ориентировочных расчетах;

Gм - вес машины, Gм = 15 кН

F - площадь фундамента, м2

F=(B+0,2)*(L+0,2), (5)

F=(1,2+0,2)*(0,9+0,2)= 1,54 м2

Rн - нормальное давления на грунт принять, по заданию на расчет Rн=0,6МПа

P= 39279 +15000/(0,6*1,54)= 55513 ≤ 200000 Па

Определения расстояния между центрами колодцев l1, b1, мм

L=l1+2c+2б, (6)

где б – расстояние от края фундамента до колодца, б= 150 мм;

с – половина колодца, b/2,мм

l1=L-(2c+2б),

l1=900-(2*100/2+2*150) = 500 мм

b1=B-(2c+2б), (7)

b1=1200-(2*100/2+2*150) = 800 мм

Расстояние от центра колодца до края фундамента, а, мм

|

а=с+б, |

(8) |

а=100+150=250 мм

Глубина заделки болта h1, мм

h 1=25*d,

где d – диаметр болта, d = 16 мм

h=25*16=400 мм

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.