СОДЕРЖАНИЕ

|

1 2 3 4 5 5.1 5.2 5.3 5.4 5.5 5.5.1 5.5.2 5.5.3 6 7

8 |

Введение Технико-экономическое обоснование Описание конструкции варочного котла Описание устройства и принципа работы котла Техническая характеристика котла Расчетная часть Конструктивный расчет котла Технологический расчет котла Энергетический расчет и выбор электродвигателя Кинематический расчет Механические расчеты Ориентировочный расчет валов Расчет шпоночных соединений Расчет и подбор муфты Правила эксплуатации варочного котла Выбор смазочных материалов, смазочных устройств, составление схемы смазки, охрана труда и техника безопасности Экономический расчет Список литературы |

|

ВВЕДЕНИЕ

Овощные натуральные консервы и маринады. Овощные натуральные консервы представляют собой полуфабрикаты, предназначенные для салатов, винегретов, первых и вторых обеденных блюд. Они используются в виде холодных и подогретых гарниров к мясным и рыбным для непосредственного потребления в пищу с маслом или без него. Овощные натуральные консервы выпускаются следующего ассортимента: зелёный горошек, фасоль стручковая, кукуруза сахарная, томаты натуральныецелые цветная капуста, свекла и морковь гарнирные, перец сладкий натуральный,пюре из шпината и щавеля, овощные маринады.

Овощные натуральные консервы изготовляют из целых или резаных овощей, в заливку добавляют небольшое количество поваренной соли и сахара, а также протертых в виде пюре овощей.

При консервировании зеленого горошка, сахарной кукурузы, овощной фасоли сырье доставляют на завод в ящиках, корзинах, мешках, контейнерах.

Продолжительность с момента уборки до переработки не должна превышать 12часов. Сырье поступает в очистительную машину и веялку для отделения мелких примесей. Далее сырье насосом при соотношении зерна и воды 1:3 подают сначала на линию, где оно доочищается от растительных примесей, а затем на мойку, где наряду с промывкой происходит отделение легковесных и тяжелых примесей. При выработке консервов из быстрозамороженного продукта перед мойкой. зерно следует размораживать в проточной воде в течение 6...8 мин.

Целое или нарезанное сырье бланшируют в горячей воде (90...95°С), охлаждают водой. Бланширование предотвращает помутнение заливки в консервах.

Для приготовления можно использовать разнообразные емкости. Однако маринады и соленья высокого качества можно получить лишь при условии выполнения всех правил приготовления. Для этого необходимо обзавестись соответствующим оборудованием, инвентарем, емкостями и измерительными приборами.

Лучшим оборудованием для приготовления маринадов являются варочные котлы с механическими мешалками.

Котел варочный предназначен для варки и выпаривания овощных и фруктовых масс при производстве консервов, крупяных продуктов, концентратов, а также для уваривания сырья и выпаривания технологических жидкостей, для приготовления сиропов, рассолов и маринадов. Применяется на перерабатывающих предприятиях в технологических линиях цехов консервных заводах, горпищекомбинатов и предприятий местной промышленности.

Котел варочный представляет собой трехстенный, цилиндрический сосуд, установленный вертикально на опорах. Внутренняя поверхность котла варочного, соприкасающаяся с продуктом, изготовлена из нержавеющей стали. Между внутренней и средней стенкой создана паровая камера. Пространство между средней и наружной стенками заполнено пористым термоизолирующим материалом, предохраняющим обслуживающий персонал от ожогов.

Возможно изготовление как опрокидывающихся, так и не опрокидывающихся котлов варочных. В не опрокидывающихся котлах применяются опоры из труб. У опрокидывающихся котлов варочных опоры одной из опор расположен червячный редуктор, при вращении помощью маховика, происходит опрокидывание котла и выгрузка кроме . того возможна выгрузка продукта через штуцер, расположенный в нижней части котла, без опрокидывания.

Котел варочный МЗ-2С-244Б снабжен приводом с мешалкой.

Котлы варочные изготавливаются объемом: от 75 до 200 литров - опрокидывающиеся и от 75 до 2000 литров - не опрокидывающиеся. Котлы выпускаются в варианте, как с паровым нагревом, так и с электрическим, на ТЭНах.

1 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

Данный котел предназначен для варки маринадов. Его можно использовать так же для варки сиропа, бульона, заливки, варенья и т.п., вытопки жира из костей.

Котёл применяется для варки пищевых сред на малых и больших предприятиях пищевой промышленности. Котел пищеварочный может использоваться на предприятии самостоятельно либо же в составе технологических линий. Котёл имеет общую емкость 250 литров. Котёл имеет несколько режимов нагрева, что позволяет регулировать температуру во время приготовления пищи и расходовать, экономично энергию.

При нагреве среды варочный котёл может и использовать в рубашке несколько видов теплоносителя: вода, пар масло. Тем самым очень выгодно отличается от аналогов.

При работе котла на воде используются для растопки легко сплавных жиров и шоколадной глазури. В этом случае не доводится до кипения вода в рубашке.

Пищеварочный котел имеет специальный электроконтактный манометр соединённый с выносным парогенератором. Он обеспечивает требуемый режим приготовления пищи.

При необходимости котел можно переоборудовать для работы на масле. Тогда котёл можно использовать в кондитерской промышленности. Главная особенность которой отличается данный котел пищеварочный намного более высокая рабочая температура.

Пищеварочный котел имеет следующие преимущества:

- возможность использования 3 сред нагрева: пар, масло и вода.

- вынесенный парогенератор легко обсуживается и модернизируется в зависимости от технологических нужд.

Дно котла выполнены из специальной пищевой нержавеющей стали, она имеет толщину 3 миллиметра. Рубашка полностью выполнена из нержавеющей стали. Исключается возможность поломки вследствие коррозии.

Применение независимых электродвигателя и редуктора упрощает обслуживание котла.

Внешняя сторона корпуса произведена из нержавеющей стали, и покрыта теплоизоляционными материалами, снижающими тепло потери и травматизм.

Котел пищеварочный состоит из основных узлов: корпуса, варочного котла с крышкой и рубашкой, стойки контрольно-заливочной арматуры, привода. Котел пищеварочный имеет следующий принцип работы: происходит косвенный обогрев паром имеющейся пищи в варочном котле. Пар образуется при помощи нагрева теплоносителя генераторам тепла. Такой процесс обогрева и присутствие мешалки абсолютно исключает подгорание продукта.

Таким образом, котлы пищеварочные широко применяются на разных предприятиях.

4 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА КОТЛА

|

Вместимость (рабочая), м2 |

- |

0,15 |

|

Давление пара, МПа |

- |

0,4 |

|

Мощность привода мешалки, кВт |

- |

- |

|

Габариты, мм |

|

|

|

длина |

- |

1100 |

|

ширина |

- |

758 |

|

высота |

- |

1400 |

|

Масса, кг |

- |

300 |

3 ОПИСАНИЕ УСТРОЙСТВА И ПРИНЦИПА РАБОТЫ КОТЛА

Пар, отдавая теплоту через стенки чаши продукту, конденсируется и стекает обратно в парогенератор. В парогенераторе конденсат оседает на дно. При необходимости остатки воды из паровой камеры и парогенератора сливаются через кран.

Готовый продукт выгружается либо через желоб (после опрокидывания котла).

Вo избежание разбрызгиванuя продукта при кипении на. чаше установлен козырёк. В паровой

камере установлен предохранительный клапан и манометр. Из равномерного

распределения тепла в чаше, котел имеет мешалку якорного типа Дм=О,64

м, привод которого осуществляется от электродвигателя ГОСТ 28330-89 серии

5 А АИР9РLА8, мощностью Р=О,75 кВт через

одноступенчатыйный червячный редуктор 2ЧМ-80 ГОСТ 20373-80, двигатель и

редуктор соединяются· муфтой упругой втулочно-пальцевой. Частота вращения

мешалки n=34 мин-1 коэффициент теплопередачи увеличивается примерно

на50% и теплообмен проходит интенсивнее. Температуру паровой рубашки

регулируют при помощи реле ТЭНов смонтированного на парогенераторе и манометра,

смонтированного на котле. Выделяющийся при кипении продукта пар удаляется в атмосферу,

посредством вытяжного зонта, который при

необходимости может монтироваться над котлом.

5 РАСЧЕТНАЯЧАСТЬ

5.1Конструктивный расчет котла

Исходные данные:

1 Полная вместимость котла Vp=250 л

2 Коэффициент заполнения котла 70%

3 Диаметр котла внутренний Дк - О,7 м

Рабочая вместимость котла определяется по формуле Vраб, л

Vраб = Vпол ×j (5.1.1)

где Vпол - полная вместимость котла, Vпол = 250 л

j - коэффициент заполнения котла, j = 0,6

Vраб = 25О×О,7 = 175 л

Определяется объем сферической части котла Vсф м3:

![]() (5.1.1)

(5.1.1)

![]()

Рисунок 5.1 - Схема котла

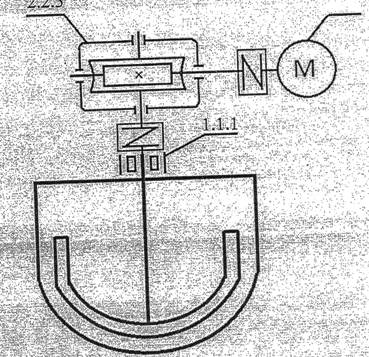

Составляется кинематическая схема привода мешалки варочного котла.

|

|

Р1 =0,71 кВт n1 =687 мин-1 Т1 = l0Н·м w1 = 71,91 с -l

Р2 = 0,6 кВт n2 = 34 мин-l T2 = l66, 8 Н·м w2 = 3,6 с-1

|

Рисунок 5.2 Кинематическая схема привода мешалки

1 - Электродвигатель; 2 -Червячный редуктор; 3 -Котёл; 4 - Мешалка; 5- Муфта втулочно-пальцевая; 6 -Муфта втулочная

Крутящийся момент на выходном валу редуктора Т2 определяется по формуле, Н×м

Т2 = 9,55· ![]() (5.4.8)

(5.4.8)

Где Р2 - мощность на выходном валу редуктора, Р2 = 0,6 кВт;

п2 - частота вращения вала мешалки, п2 = 34,35 мин-1

Т2 = 9,55· ![]()

Допускаемый вращающий момент на валу редуктора составляет Тдоп = 21 Н×м, то есть можно сделать вывод, что редуктор выбран верно.

5.5 Механические расчеты

5.1.1 Ориентировочный расчет валов

Расчёт валов ведется по пониженным допускаемым напряжениям. Диаметр быстроходного вала редуктора d1 = 22 мм, тихоходного вала редуктора d2 = 38 мм [5]

Предварительный расчет валов проводят на кручение, принимая пониженные допускаемые напряжения. [8,с.161]

Ведомый вал.

Вращающий момент Т2= 166,8 ·103 Н·м.

Допускаемое напряжение на кручение принимается [τk] = 20 МПа. Это значение принято с учетом того, что ведомый вал не испытывает изгиба, от передачи.

Определяется диаметр вала под крепление мешалки dм, мм

На выходной конец вала насаживается полумуфта.

Из учёта проседания вала под подшипниками и его ослабления шпонкой диаметр вала увеличивается на 3%.

Полученный результат округляется до ближайшего, большего значения из стандартного ряда d3=38 мм.

Пo стандартному ряду принимаются следующие размеры вала:

d1 = 38 мм диаметр вала под крепление ступицы муфты;

d2 = 40 мм диаметр вала под подшипников;

d3 = 45 мм диаметр вала под крепление ступицы мешалки.

Рисунок 5.3 - Эскиз вала мешалки

Принимается к установке для вала мешалки роликоподшипник конический однорядный особо лёгкая серия ГОСТ 333-79 с условным обозначением 2007108, имеющий характеристики dxDxTxc=40x68xl9xl6

5.5.2 Расчет шпоночных соединений

К установке для передачи вращения применяются шпонки призматические ГОСТ 23360-78.

Для вала с диаметром d1 = 38 мм принимается шпонка с размерами:

b - ширина шпонки; в=12 мм;

h - высота шпонки; h=8 мм

t1 - глубина паза вала под шпонку t1=5 мм;

Iр -рабочая длина шпонки [8. Таб. 8.9]

Рабочая длина шпонки назначается из стандартного ряда так, чтобы она несколько была меньше длины ступицы (примерно на 5-1О мм). Определяется ступицы:

lc = (1,2.+ 1,5) • d (5.5.2.1)

lc = (1,2.+ 1,5) • 38 = 45,6 ... 57 мм

Длина шпонки принимается из стандартного ряда l р=50 мм [8, Таб. 8.9]

Для соединения вала

редуктора с мешалкой, применяется призматическая шпонка [8, Таб.8.9] . При

изготовлении ступицы стали [![]() ] >100 МПа.

] >100 МПа.

Проверяем шпонку для крепления шкива на вал ротора на смятие:

![]()

где Т - вращающий момент на валу барабана;

d - диаметр. вала вместе установки шпонки (диаметр вала под крепление ступицы шкива);

lp - рабочая длина шпонки

![]()

Условие

100Мпа = ![]() выполняется.

выполняется.

Принимается для соединения вала редуктора и мешалки шпонка призматическая 18xl lx90 ГОСТ 23360-78.

5.5.3 Расчет и подбор муфты

Для соединения валов электродвигателя и редуктора принимается к становке муфта упругая втулочно-пальцевая по ГОСТ 21424-93.

Просчитываем втулочно-пальчиковую муфту устанавливаемую на выходном валу редуктора. Крутящий момент, передаваемый муфтой равен крутящему моменту выходного вала редуктора.

Тном = Т1,

Тогда Тном =l0 Н·м

Определяется расчётный момент ТР, Н· м

Тр=Кр ·Т1, (5.5.3.1)

Tp=l,2·10 = 12 Н·м

Кр = 1,3 - коэффициент режима работы

Муфта принимается по размеру выходного конца вала электродвигателя 24 мм. При dэл.дв =24 мм, и d1 = 22. Принимается к установке муфту упругую втулочно- пальцевую с допускаемым моментом Тдоп = 125 Н ·м, для вала с d = 28 мм, муфта упругая втулочно-пальцевая 125-28-1-2-УЗ ГОСТ 21425-93 [13, табл. К.21], у которой:

Δr -_ радиальное смещение валов; Δr = 0,3 мм;

D = 120 мм - диаметр муфты;

L = 125 мм - длина муфты в сборе;

dn = 14 мм . диаметр пальца;

ln = 33 мм - длина пальца;

z = 4 шт - число пальцев;

М 10 - резьба на пальце.

Тр ≤ [Т] = 125-условие неравенства выполняется

Проверяется условие пальце на изгиб

![]()

где Мр = Т1 =12 Н×м

[σn] = 80…90 Мпа - допустимое напряжение на изгиб пальца;

![]()

[σn] ≥ σn условие прочности выполнено.

Проверяется условие прочности втулки на смятие.

|

|

(5.5.3.3) |

где z = 4 шт - число пальцев, [9. Таб.16. 8]

lв = 28 мм - длина втулки, [9. Таб.16. 8];

dn = 14 мм - диаметр пальца, [9. Таб.16. 8];

[![]() = 2 МПа - допустимо напряжение втулки

на смятие.

= 2 МПа - допустимо напряжение втулки

на смятие.

![]()

[![]() условие прочности выполнено.

условие прочности выполнено.

Полумуфты

насаживают на концы валов с натягом на призматических шпонках. В одной

полумуфте на конических хвостовиках закрепляются пальцы с надетыми на них

резиновыми втулками. Эти резиновые втулки входят в цилиндрические расточки другой полумуфты.![]()

6 ПРАВИЛА ЭКСПЛУАТАЦИИ ВАРОЧНОГО КОТЛА

При установке котлов, требующих обслуживания с боков, ширина проходов между котлом и стеной помещения должна быть не менее 1,5 м..

Конструкция производственного оборудования, производимого в действие электрической энергией, должна включать устройства (средства) для обеспечения электробезопасности.

Технические средства и способы обеспечения электробезопасности (ограждения, заземление, зануление, изоляция токоведущих частей, защитное отключение т. д.) должны соответствовать, правилам устройства электроустановок.

Оборудование должно быть расположено и установлено так, чтобы не закрывать световые и оконные проемы и тем самым не снижать освещенность рабочих мест, и что бы не было мест, не доступных для уборки и дезинфекции.

Паровые и водогрейные котлы должны быть оснащены:

- предохранительными клапанами;

- указателями уровня воды;

- манометрами;

- приборами для измерения температуры среды;

- запорной и регулирующей арматурой;

- приборами безопасности.

На каждом котле обязательно устанавливают предохранительные клапаны конструкции, предусмотренной заводом-изготовителем, оборудованными для предохранения обслуживающего персонала от ожогов при срабатывании клапанов и проверке их действия путем принудительного открытия подрыва). Подрыв клапанов проводят при давлении в котле не более 0,04 МПа.

В качестве предохранительных устройств допускается применять:

- рычажно-грузовые предохранительные клапаны прямого действия;

- пружинные предохранительные клапаны прямого действия.

Предохранительные клапаны должны иметь устройства (отводные трубы) для защиты работников от ожогов при срабатывании клапанов. Пар, выходящий из предохранительных клапанов, необходимо отводить за пределы помещения. Конфигурация и сечение отводов должны быть такими, чтобы за клапаном не создавалось противодавление. Отводящие трубопроводы должны быть защищены от замерзания и оборудованы устройствами для слива конденсата. На отводящих трубопроводах и на сливных устройствах не должно быть запорных органов.

Если на котле установлены два предохранительных клапана, то один из них должен быть контрольным. Контрольный клапан необходимо снабжать устройством (например, кожухом, запирающимся на замок), не позволяющим работникам регулировать клапан, но не препятствующим проверке его состояния. Взрывные предохранительные клапаны следует размещать в местах, безопасных для работников.

При невозможности этого взрывные клапаны необходимo оборудовать отводными коробами и оградить отбойными щитами со стороны нахождения работников.

Манометры должны иметь класс точности не ниже 2,5. Манометры необходимо выбирать с такой шкалой, чтобы при рабочем давлении их стрелка находилась в средней трети шкалы.

На шкалу манометра должна быть нанесена красная черта по делению, советующему разрешенному давлению в котле с учетом добавочного давления от веса столба жидкости.

Манометры не допускаются к применению в случаях, когда:

на нем отсутствует пломба или клеймо проведения проверки;

просрочен срок поверки;

стрелка при включении не возвращается к нулевому показанию шкалы на величину, превышающую половину погрешности, допустимой для данного манометра;

разбито стекло или имеются другие повреждения.

Поверку манометров с их опломбированием (клеймением) необходимо проводить не реже одного раза в год.

Кроме того, не реже одного раза в 6 месяцев необходимо выполнить поверку рабочих манометров проверенным рабочим манометром, имеющим одинаковыми с проверяемым манометром шкалу и класс точности. Результаты проверки заносят в журнал контрольных проверок.

Поверка исправности манометров с помощью трехходовых кранов или заменяющих их запорных вентилей должна проводиться не реже одного раза в смену.

Арматура, контрольно-измерительные приборы и приборы безопасности паровых водогрейных котлов должны быть доступны для наблюдения и установленная на котлах и трубопроводах должна иметь маркировку, в которой необходимо указывать: диаметр условного прохода; условное или рабочее давление и температуру среды; направление потока среды.

На штурвалах арматуры должны быть указаны направления вращения при их открытии и закрытии.

На паропроводе от котла необходимо устанавливать запорный вентиль или задвижку.

На питательном трубопроводе необходимо устанавливать обратный клапан и запорный орган (вентиль).

Котлы необходимо оборудовать следующими трубопроводами:

- для продувки котла и спуска воды при остановке котла;

- для удаления конденсата из паропроводов;

- для удаления воздуха из котла при растопке;

- для отбора проб воды и пара;

- для ввода корректирующих реагентов при эксплуатации и моющих

- при химической очистке котла.

Участки элементов котлов, водоподогревателей и трубопроводов с повышенной температурой поверхности, доступные для работников, должны быть открыты тепловой изоляцией, обеспечивающей температуру наружной поверхности не более 45°С при температуре окружающей среды не более 25° С.

Электроводонагреватели и другие водонагревающие устройства закрытого исполнения должны иметь арматуру, обеспечивающую разбор горячей воды путём вытеснения ее холодной.

Не допускается установка вентилей и других запорных устройств на трубе, отводящей горячую воду.

Электроводонагреватели необходимо обеспечивать средствами контроля и защиты от повышенного давления и перегрева.

Варочные котлы должны быть паспортизированы, регулярно проходить техническое освидетельствование, периодический осмотр, ремонт.

При эксплуатации варочных котлов не допускается: повышение давления пара сверх предельно допустимого;

Работа при неисправных контрольно-измерительных приборах и устройствах (манометрах, предохранительных затворах, клапанах, термометрах, вентилях).

При использовании электрических варочных котлов в целях предотвращения выноса электрического потенциала следует применять диэлектрические вставки.

Для обслуживания верхней части варочных котлов устанавливают лестницы и площадки. Чтобы предохранить людей от ожогов паром и водой из сбросной трубы, пар и воду отводят в безопасное место.

Перед открыванием крышек варочных котлов закрывают паровой вентиль входе и сбрасывают давление до атмосферного. При сливе конденсата не допускается нахождение. работников напротив сливного отверстия.

Запрещается работать на варочных котлах, которые не освидетельствованы, не оснащены исправными, испытанными и опломбированными манометрами и сравнительными клапанами и имеют неисправные детали (крепления крышек, арматуру, патрубки). Обслуживающий персонал должен постоянно наблюдать за работающими варочным котлом. Пар в паровую рубашку котла подают после заполнения рабочей камеры продуктом.

В процессе работы следят, чтобы не происходило пригорание к поверхности стенок котла продукта. Если процесс кипения идет слишком интенсивно, необходимо прикрыть вентиль подачи пара.

Следует регулярно удалять конденсат из паровой рубашки через конденсатоотводчик.

По окончании процесса варки удаляют оставшийся конденсат из паровой рубашки котла.

В процессе работы следует следить за равномерностью нагрева котла и продукта и не допускать наличие «протекания» и «падения» в запорной арматуре.

Воздушный кран для отвода воздуха и неконденсирующихся газов следует держать приоткрытыми.

При вынужденной остановке, следует прекратить подачу пара, потом продукта и только после этого остановить мешалку.

![]()

![]() 7 ВЫБОР СМАЗОЧНЫХ МАТЕРИАЛОВ, СМАЗОЧНЫХ УСТРОЙСТВ СОСТАВЛЕНИЕ

СХЕМЫ СМАЗКИ

7 ВЫБОР СМАЗОЧНЫХ МАТЕРИАЛОВ, СМАЗОЧНЫХ УСТРОЙСТВ СОСТАВЛЕНИЕ

СХЕМЫ СМАЗКИ

В зубчатых, червячных, тросовых и других передачах, в подшипниках и колёсах во время работы машины возникает трение, создающее дополнительное к основной нагрузке - подъему груза, подъему стрелы и т. д. вредное сопротивление приводу. Чем выше сопротивление от трения, тем больше износ трущихся деталей.

Вредное сопротивление можно уменьшить, если смазать трущиеся детали жиром и некоторыми другими веществами. Сущность смазки заключается в том, что масло, жир, графит и другие подобные вещества обладают способностью прочно покрывать трущиеся детали пленкой, вследствие этого трущиеся детали соприкасаются через масляные, жировые или графитные пленки.

Сила трения между этими пленками значительно меньше, чем сила трения между сухими поверхностями трущихся деталей. Эти пленки не разрушаются даже в том случае, если две трущиеся детали воздействуют одна на другую с большой силой. Таким образом, назначением смазки является уменьшение силы трения в передачах механизмов, с уменьшением которой уменьшается расход энергии, т. е. повышается коэффициент полезного действия машины, уменьшается износ трущихся деталей. Смазка предотвращает также ржавление металла, поэтому при консервации машины или хранении деталей машин их обильно смазывают. механизмах кранов применяются два типа смазочных веществ: густые или так называемые консистентные смазочные масла - солидолы, графитный порошок, консталин и жидкие - автолы, нигролы, индустриальные.

Все смазочные масла, применяемые в промышленности, получают из нефти путём её перегонки. Масла, выпускаемые нефтяной промышленностью, классифицируют на группы по областям их применения, а в пределах каждой группы - на сорта и марки, составляя так называемый ассортимент масел. Консистентные смазки представляют собой масла, сгущенные кальциевыми или натриевыми маслами жирных кислот. Содержание жира в консистентных смазках в пределах 10-20%, остальное содержание смазок составляют масла машинные или веретённые.

В зависимости от удельного давления между трущимися поверхностями, от их температуры, скорости движения, а также системы смазки создаются различные условия работы смазочных материалов. Различные смазочные материалы в зависимости от условий работы в различной степени удовлетворяют предъявляемым к ним требованиям.

Так, например, жидкие масла легко выдавливаются с поверхностей движущихся деталей при высоком давлении и высокой температуре, густые смазки плохо работают при высоких скоростях и т.д. Поэтому смазки назначаются в зависимости от условий работы трущихся поверхностей.

Смазочные материалы должны отвечать следующим основным требованиям:

1) обладать хорошей смазывающей способностью;

2) не изменять физико-химических свойств при нормальной работе машины;

3) защищать детали от коррозии даже при продолжительной остановке крана;

4) не застывать при низких температурах;

5) не содержать воды и механических примесей;

6) не менять состава при продолжительном хранении

Качества смазочных материалов определяют их физико-химическими показателями: удельным весом, вязкостью, температурой вспышки, температурой застывания (последняя должна быть не ниже температуры окружающей среды, в которой будет работать масло), цветом, количеством механических примесей. Пределы, в которых изменения этих показателей допустимы, определяются по ГОСТу.

Рисунок 6.1 – Схема смазки привода варочного котла

К схеме смазки приложена таблица расшифровки цифровых обозначений.

Таблица 6.1 Расшифровка цифровых обозначений

|

Обозначение |

1 |

2 |

3 |

|

Применяемая смазка |

Солидол ГОСТ 4366-76

|

Масло индустриальное гост 17479.4-87 |

Литол-24 ГОСТ 21150-87

|

|

Способ смазки |

Шприцем

|

Заливка в корпус |

Набивка |

|

Периодичность смазки |

Один раз в и месяца |

Один раз в шесть месяцев

|

Один раз в год

|

Пояснения к таблице 6.1:

1-я цифра обозначает тип смазочного материала;

2-я цифра обозначает способ смазки;

3-я цифра обозначает периодичность смазки.

8 ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

К обслуживанию двустенных варочных котлов допускаются рабочие, достигшие 18-летнего возраста, прошедшие производственное обучение по специальности и по технике безопасности и проверку знаний квалификационной комиссии. с выдачей удостоверения.

Находясь на рабочем месте рабочий обязан иметь при себе удостоверение на право допуска к работе.

Двустенный варочный котле снабжается манометром с красной чертой на циферблате, разрешенного рабочего давления и 3-ходовым краном, отрегулированным и опломбированным предохранительным клапаном с продувки, краников для спуска конденсата, необходимой запорной арматурой, а на рабочем месте устанавливается прочная деревянная решётка для предохранения ног от сырости.

Перед началом работы надеть халат, фартук, резиновые сапоги и перчатки, волосы убрать под головной убор.

Проветрить состояние рабочего места и проходы к котлу, убедиться в отсутствии на полу полуфабрикатов или посторонних предметов, посмотреть внутреннюю поверхность варочного котла и убедиться в отсутствии трещин, вмятин, проверить исправность манометра, крана, наличие пломбы на предохранительном клапане.

Проверить надежность ограничения привода и состояние заземления.

Проверить прочность запорного устройства котла.

О замеченных неисправностях сообщить мастеру и без его разрешения к работе приступать.

Вo время работы загрузить котле на 20 см ниже верхнего борта, спустить конденсат из паровой камеры.

Следить за режимом варки и не допускать повышения давления пара сверх красной черты, отмеченной на циферблате манометра.

Если при варки происходит разбрызгивание заливы через борт, необходимо уменьшить или прекратить подачу пара.

Перед выгрузкой готовой массы полностью закрыть паровой вентиль, выключить мешалку.

В процессе работы не реже одного раза в смену проводить проверку исправности манометра 3-ходовым краном и продувку предохранительного клапана.

При обслуживании котла запрещается:

- повышать давление пара выше обозначенного красной чертой на манометре;

- работать при неопломбированном клапане; оставлять котел без надзора.

По окончании работы закрыть вентиль на паровой магистрали, выключить мешалку.

Произвести уборку рабочего места, оборудования. Обо всех замеченных недостатках в работе котла сообщить мастеру.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.