СОДЕРЖАНИЕ

|

Введение 1 Система планового – предупредительного ремонта оборудования 2 Межремонтное профилактическое обслуживание технологического оборудования 3 Описание видов ремонта 4 Составления графика ППР 5 Описание машины 6 Выбор смазки 7 Схема смазки Список литературы

|

3 4

5

6 7 8 9 10 11 |

ВВЕДЕНИЕ

Система государственной поддержки АПК последовательно совершенствуется. Сформирована государственная финансово-кредитная система обслуживания АПК. Шесть лет назад был создан Россельхозбанк, который сегодня представлен отделениями практически во всех субъектах Российской Федерации. Ежегодно в федеральном бюджете предусматриваются расходы на субсидирование процентных ставок по краткосрочным, среднесрочным и долгосрочным кредитам. Продолжает совершенствоваться работа по обеспечению предприятий АПК продукцией машиностроения на условиях лизинга. Лизинговая система поставок техники и племенного скота развивается с 2002 года и осуществляется государственной компанией ОАО «Росагролизинг».

Шире и активней стали применяться защитные меры отечественных товаропроизводителей путем введения соответствующих квот и пошлин на импортируемое продовольствие и сырье, используемое отечественными предприятиями для производства пищевых продуктов. Последовательно проводится государственно-таможенная политика в части снижения ввозных таможенных пошлин на сельскохозяйственное сырье и полуфабрикаты, не производимые или в недостаточных количествах производимые в России, а также некоторые виды технологического оборудования, не имеющие аналогов в России.

Сегодня импортное продовольствие в структуре потребления населения превышает 30 процентов, что принято считать пороговой величиной для сохранения устойчивой продовольственной безопасности государства. Поэтому главным направлением развития в области пищевой промышленности становится усиление конкурентных преимуществ по сравнению с зарубежной продукцией на внутреннем и внешнем рынках, а также ускорение темпов роста производства основных видов продовольственных товаров.

1 СИСТЕМА ПЛАНОВО – ПРЕДУПРЕДИТЕЛЬНОГО

РЕМОНТА ОБОРУДОВАНИЯ

Системой планового предупредительного ремонта технологического оборудования это комплекс организационных и технических мероприятий ( по уходу, надзору, обслуживанию и ремонту), направленных на увеличение срока службы оборудования, проводимых в определенной плановой последовательности, через определенное количество агрегато-часов или машино-часов по установленным нормативам. Планово-предупредительный ремонт оборудования предусматривает текущий, средний и капитальный ремонты, а также межремонтное обслуживание. Для каждого вида оборудования установлена продолжительность его простоя во время ремонта.

Система ППР включает в себя:

· Мелкое ремонтное профилактическое обслуживания технологического оборудования и его ремонт

· Применения при ремонте передовой технологии

· Проведения при ремонте модернизации отдельных узлов и механизмов

· Организация и снабжения предприятия запасными частями и узлами

· Организация контроля качества ремонтного оборудования

2 МЕЖРЕМОНТНОЕ ПРОФИЛАКТИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Межремонтным профилактическим обслуживанием называется технический уход за оборудованием, который осуществляется в межремонтный период, т. е. период работы оборудования между двумя ближайшими плановыми капитальными ремонтами или между вводом в эксплуатацию оборудования и первым капитальным ремонтом.

Межремонтное профилактическое обслуживание оборудования осуществляется силами обслуживающего персонала предприятия. К обслуживающему персоналу относятся дежурные слесари, электрики, теплотехники, работники КИП, а также рабочие (или бригада рабочих), за которыми закреплено оборудование. Обслуживающий персонал отвечает за правильное ведение работ по межремонтному профилактическому обслуживанию.

В перечень основных работ по межремонтному профилактическому обслуживанию оборудования входят: наблюдение за техническим состоянием оборудования путем его осмотра; обтирка, промывка, чистка оборудования и содержание в чистоте рабочего места; периодическая проверка смазочных устройств и смазка оборудования; наблюдение за состоянием подшипников, работой КИП и автоблокировки; контроль за натяжением и состоянием приводных ремней, тросов, цепей, особенно в местах их соединения и крепления; проверка состояния болтовых, шпоночных и клиновых соединений, наличия и исправности защитных устройств; контроль за стыковыми и сальниковыми уплотнениями, действием тормозов и приспособлений для аварийной остановки машин; устранение мелких неисправностей и дефектов, выявленных в процессе работы смены.

3 ОПИСАНИЯ ВИДОВ РЕМОНТА

Существуют три вида ремонта: текущий, средний, капитальный.

Текущий ремонт - это ремонт, осуществляемый в процессе эксплуатации для гарантированного обеспечения работоспособности оборудования и состоящий в замене и восстановлении отдельных частей оборудования и их регулировке. ТР выполняется с разборкой отдельных сборочных единиц и включает следующие операции: промывку машин и аппаратов с заменой смазки; регулировку сборочных единиц, подверженных наибольшему износу и несущих большие нагрузки; замену быстроизнашивающихся деталей и узлов; ремонт футеровок и противокоррозионных покрытий, окраску; замену набивок сальников и прокладок, ревизию арматуры; проверку на точность; ревизию электрооборудования.

Средний ремонт - восстановления в соответствие с ГОСТ и ТУ основных параметров оборудования, на период до капитального ремонта. Его осуществляют на месте силами ремонтного дежурного персонала. Средний ремонт можно производить при наличии всех сменных деталей и после подготовки всех материалов.

Капитальный ремонт – это плановый ремонт выполняемый с целью восстановления исправности и гарантированного обеспечения работоспособности оборудования в течение установленного нормативами количества часов работы до следующего капитального ремонта.

4 СОСТАВЛЕНИЕ ГРАФИКА ППР

Составить график ППР для оборудования I класса сложности, при работе оборудования в две смены.

Разрез ремонтного цикла – I

Продолжительность ремонтного цикла Tц= 6 месяцев

Межремонтный период Тр= 2 месяцев

Меж осмотровой период То=1 месяц

От июля месяца, когда был последний ремонт откладывается число месяцев равное межремонтному периоду (в данном случае 2) до ближайшего среднего ремонта, и в сентябре ставят средний ремонт. Аналогично на ноябрь ставят текущий ремонт, а в промежуточные месяцы осмотры.

Т-О-С-О-Т-О-К

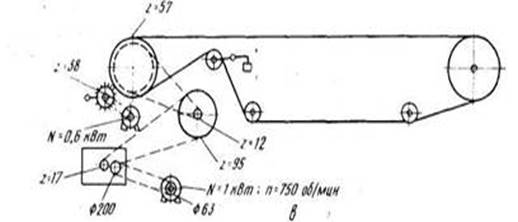

5 ОПИСАНИЕ МАШИНЫ

Основными узлами ленточных транспортеров, подвергающимися износу и повреждениям, являются приводная и натяжная станции, тяговый и рабочий орган — лента, опорные ролики и направляющие для ленты.

В приводной и натяжной станциях и в опорных роликах изнашиваются в основном подшипники, валы, передачи приводного механизма, и ремонтируют их обычными способами.

Ответственным и важным является ремонт прорезиненной ленты. К основным дефектам ленты можно отнести трещины, расслаивание и разрывы. Места разрывов, расслаивание поверхностных слоев и

|

|

другие мелкие повреждения можно ликвидировать, не снимая ленты, при помощи переносного вулканизатора.

В зависимости от степени износа ленту частично или полностью заменяют. Изношенные кромки подшивают, стыки прошивают сыромятными ремнями.

Рис. 1. Расположение отверстий на ленте при сшивке.

Наиболее распространенный способ соединения (сшивания) лент — внахлестку: для тонких лент с расслоением концов на две ступени, а для толстых (не менее 4 прокладок) — со ступенчатым расслоением. Предварительно следует разметить отверстия в ленте (рис. 1). Отверстия пробивают пробойником и сшивают сыромятными ушивальниками.

Плоские ленты, подлежащие склеиванию, предварительно тщательно очищают рашпилем, ножом, наждачной бумагой, затем промывают очищенным бензином, на чистую поверхность накладывают сырую резину и намазывают 3—4 раза резиновым клеем с просушкой после каждой намазки в течение 30—40 мин. После такой подготовки накладывают верхний конец ленты на нижний, добиваясь совпадения линии обреза и края ленты. Склеивать концы ленты начинают с верхней ступени и по мере наложения каждую ступень прокатывают роликом, а после соединения проглаживают роликом весь конец. Склеенную ленту выдерживают сутки, после чего приступают к ее вулканизации. Все операции по разметке, обрезке и склеиванию концов ленты следует производить на щитах.

6 ВЫБОР СМАЗКИ

Слой смазки, вводимый между трущимися поверхностями, повышает износостойкость соприкасающихся деталей: смазочное вещество, попадая между двумя трущимися поверхностями, движущимися одна по другой, заполняет их неровности и исключает непосредственное соприкосновение их, уменьшает трение, износ, опасность заедания, нагрев и коррозию.

Различают следующие виды трения скольжения:

сухое трение, возникающее при отсутствии смазки на трущихся поверхностях;

полужидкостное и полусухое, наблюдающееся тогда, когда масляная пленка частично разрывается или когда слой смазки настолько тонок, что неровности трущихся поверхностей частично соприкасаются. Полужидкостное и полусухое трение появляется у недостаточно или неправильно смазанных поверхностей; когда применяемый смазочный материал не соответствует условиям работы;

жидкостное трение, возникающее в тех случаях, когда движущиеся поверхности полностью разделены слоем смазочного материала.

Процесс создания напряженного масляного слоя при работе пары вал — подшипник происходит следующим образом. Между валом и подшипником имеется зазор, начинающийся от точки соприкосновения вала во вкладыше и расходящийся в обе стороны в виде клиновидной щели. Вал при этом расположен эксцентрично по отношению к подшипнику.

При вращении вал увлекает за собой слой смазки в клиновидный

зазор. По мере уменьшения этого зазора сопротивление протекающей смазки все более возрастает, достигая наибольшего значения в самой узкой части клиновидной щели. Благодаря этому вращающийся вал приподнимается, подшипник и вал полностью разделяются слоем (пленкой) смазки, толщина которой будет наименьшей. Износ сопряженных поверхностей при этом наименьший.

7 СХЕМА СМАЗКИ

Производятся проверка смазки и дополнительная заливка смазочных материалов в смазываемые узлы по схеме смазки; произвольная замена сортов смазки или смешивание смазочных материалов различных сортов не допускается.

Карта смазки

|

Место смазки |

Условное обозначение |

|

Сорт смазочного материала |

Периодичность смазывания |

Способ смазки |

Норма расхода смазочного материала в смену, г |

|||

|

На деталь |

всего |

||||||||

|

Подшипник электродвигателя |

|

2 |

УСА (ГОСТ 3333— 55) |

1 раз в год |

Заливка в корпус подшипника |

- |

400 |

||

|

Цепные передачи |

|

2 |

Индустриальное (ГОСТ 20799—75) |

1 раз в три-четыре дня |

Заливка в картер |

24 |

48 |

||

СПИСОК ЛИТЕРАТУРЫ

1 Воронин Ю.Н Методы профилактики и ремонта промышленного оборудования. – М.: Образовательное издательский центр «Академия» 2010

2 Лазарев И.А Ремонт и монтаж оборудования предприятий пищевой промышленности. – М.: Легкая и пищевая промышленность

3 Зайцев Н.В Ремонт и монтаж оборудования предприятий пищевой промышленности. – М.: Легкая и пищевая промышленность, 1991

4 Красов Б.В Ремонт и монтаж оборудования предприятий пищевой промышленности. – М.: Легкая и пищевая промышленность 1982

5 РАСЧЕТ ФУНДАМЕНТА

Исходные данные:

Тип грунта – глинистый;

Нормативное давление Rн=0,2 МПа;

Глубина заложения Н2 = 0,7 м;

Вес машины Gм = 15 кН;

Ширина фундамента В=1,2 м;

Длина фундамента L = 0,9 м;

Число анкерных болтов -6;

Размер колодца b = 100 мм;

Диаметр болта d = 16 мм.

Определение объема фундамента Vф, м3

Vф=H*(B+0,2)*(L+0,2), ( 1)

где Н - общая высота фундамента, м

Н=Н1+Н2, (2)

где Н1 - высота надземной части, Н1=0,3 м

Н2 - глубина заложения в грунт, Н2=0,7 м

Н=0,3+0,7=1,0 м

L-длина машины, L=0,9 м

В-ширина машины, В= 1,2 м

Vф= 1,0 *(1,2+0,2)*(0,9+0,2)= 1,54 м3

Определения веса фундамента Gф, Н

Gф=9,81*Vф*p, (3)

где p - объемная плотность бетона, рекомендуется при ориентировочных расчетах принять р=2600 кг/м3

Gф=9,81*1,54*2600= 39279 Н

Определения фактического давления фундамента на грунт Р,Н/м (Па)

P=Gф+Gм/(a*F)≤Rн, (4)

где a - коэффициент уменьшения, рекомендуется принимается а=0,6 при

ориентировочных расчетах;

Gм - вес машины, Gм = 15 кН

F - площадь фундамента, м2

F=(B+0,2)*(L+0,2), (5)

F=(1,2+0,2)*(0,9+0,2)= 1,54 м2

Rн - нормальное давления на грунт принять, по заданию на расчет Rн=0,6МПа

P= 39279 +15000/(0,6*1,54)= 55513 ≤ 200000 Па

Определения расстояния между центрами колодцев l1, b1, мм

L=l1+2c+2б, (6)

где б – расстояние от края фундамента до колодца, б= 150 мм;

с – половина колодца, b/2,мм

l1=L-(2c+2б),

l1=900-(2*100/2+2*150) = 500 мм

b1=B-(2c+2б), (7)

b1=1200-(2*100/2+2*150) = 800 мм

Расстояние от центра колодца до края фундамента, а, мм

|

а=с+б, |

(8) |

а=100+150=250 мм

Глубина заделки болта h1, мм

h 1=25*d,

где d – диаметр болта, d = 16 мм

h=25*16=400 мм

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.