Содержание:

1. Какие виды сварки применяются при

изготовлении сварных соединений.

1.1 Параметры сварочных швов.

2. Организация

и способы выполнения монтажных работ систем отопления, вентиляции и

кондиционирования воздуха.

3. Тепловые сети.

3.1 Схемы и способы прокладки.

1.Виды сварки

применяются при изготовлении сварных соединений.

1.1 Параметры сварочных швов

Срок службы всей сварочной конструкции зависит от качества сварочных швов.

Качество сварки характеризуется следующими геометрическими параметрами сварного

шва:

Ширина – расстояние между его краями;

Корень – внутренняя часть , противоположная его внешней поверхности;

Выпуклость – наибольший выступ от поверхности соединяемого металла; Вогнутость

– наибольший прогиб от поверхности соединяемого металла;

Катет – одна из равных сторон треугольника, вписанного в поперечное сечение

двух соединяемых элементов.

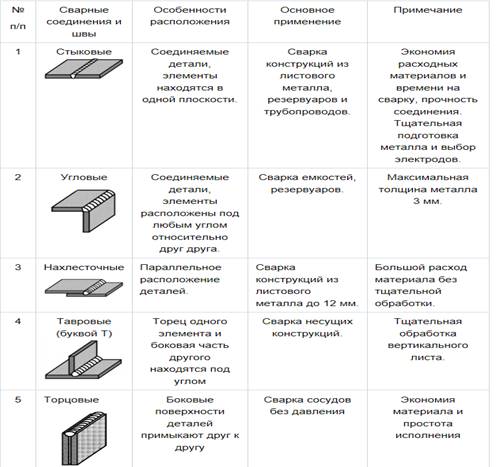

Какие бывают сварочные швы и

соединения, классификация

В таблице 1 приведены основные типы сварочных

соединений, сгруппированные по форме поперечного сечения.

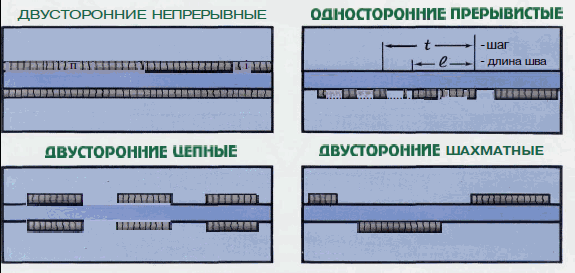

По способу выполнения:

Двухсторонние – сварка с двух противоположных сторон с удалением корня первой

стороны;

Однослойные – выполнение за один «проход», с одним наплавленным валиком;

Многослойные – число слоев равно числу «проходов». Применяется при большой

толщине металла.

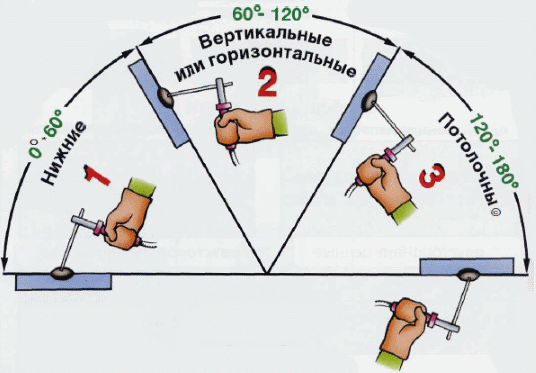

По положению в пространстве:

Нижние – сварка ведется под углом 0° —

наиболее оптимальный вариант, высокие производительность и качество;

Горизонтальные — сварка ведется под углом от 0 до 60° требуют повышенной

Вертикальные- сварка ведется под углом от 60 до 120° квалификации сварщика;

Потолочные – сварка ведется под углом от 120 до 180° — наиболее трудоемкие,

небезопасные, сварщики проходят специальное обучение.

По протяженности:

Сплошные – самые распространенные;

Прерывистые – негерметичность конструкции.

Виды сварных соединений и швов по взаимному расположению:

Расположены по прямой линии;

Расположены по кривой линии;

Расположены по окружности.

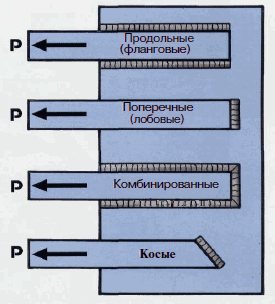

По направлению действующего

усилию и вектору действия внешних сил:

фланговые – вдоль оси сварного соединения;

лобовые – поперек оси сварного соединения;

комбинированные – сочетание фланговых и лобовых;

косые –под некоторым углом к оси сварного соединения.

Виды сварных швов по форме

свариваемых изделий:

-на плоских поверхностях;

-на сферических.

Виды швов зависят также от

толщины рабочего материала и от длины самого стыка:

короткие — не > 25 см, при этом сварка производится способом «за один

проход»;

средние — длиной < 100 см – используется обратно-ступенчатый способ сварки,

при этом строчка разбивается на малые отрезки длиной в 100-300 мм; Все

протяженные швы обрабатываются обратно-ступенчатым способом, от центра к краям.

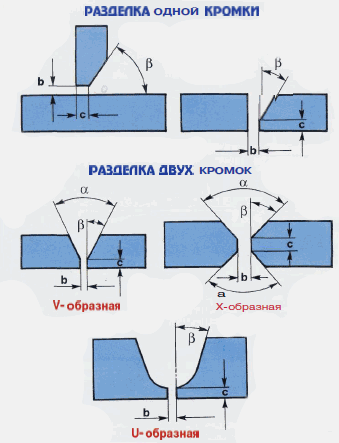

Разделка кромок под сварку.

Для создания прочного и качественного сварного шва кромки соединяемых изделий

проходят необходимую подготовку и им придается определенная форма (V, X, U, I,

K, J, Y – образная). Во избежание прожога подготовку кромок можно выполнять при

толщине металла не менее 3 мм.

Порядок подготовки кромок:

Очищение краев металла от ржавчины и загрязнений;

Снятие фасок определенного размера – в зависимости от способа сварки;

Величина зазора – в зависимости от типа сварных соединений.

Параметры подготовки кромок:

Угол разделки кромок – α;

Зазор между кромками –b;

Притупление кромок –c.

2. Организация и способы выполнения монтажных работ систем отопления,

вентиляции и кондиционирования воздуха

В современном строительстве наибольшее распространение получили такие методы монтажа систем отопления, вентиляции и кондиционирования воздуха, как последовательный, параллельный и блочный.

К последовательному монтажу приступают после окончания основных строительных работ по возведению здания, и он ведется высокими темпами, поскольку производится в период между окончанием основных строительных работ и началом отделочных. На строительстве небольших зданий последовательный монтаж выполняется в весьма сжатые сроки. Поэтому для таких зданий данный метод монтажа следует рекомендовать в первую очередь.

Параллельный монтаж (рис. 3.2) выполняется одновременно с производством основных строительных работ, имеет бесспорное преимущество перед последовательным при строительстве зданий большого объема. Такой монтаж производится отдельными захватками. Например, после перекрытия подвала и первого этажа во время производства строительных работ второго этажа монтажные работы ведутся в подвале; после перекрытия второго этажа производится монтаж систем отопления, вентиляции и кондиционирования воздуха первого этажа.

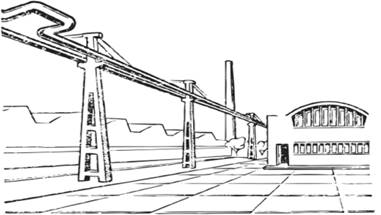

Рис. 3.2. Производство монтажных работ параллельным методом

Монтаж параллельным методом дает большой эффект при возведении нескольких зданий, сооружаемых одно за другим. При таком монтаже имеется возможность вводить в эксплуатацию системы отопления, вентиляции и кондиционирования воздуха одновременно с окончанием основных строительных работ. В этом случае применяют укрупненные элементы систем отопления, вентиляции и кондиционирования воздуха, представляющие собой объединенные конструкции частей зданий и устройства систем отопления, вентиляции и кондиционирования воздуха в виде комплексных строительно-монтажных блоков, устанавливаемых поэтажно снизу вверх по мере возведения здания.

Блочный монтаж применяется при строительстве зданий, собираемых из крупных элементов высотой от */3 до половины этажа, особенно при возведении крупнопанельных зданий.

В жилищно-гражданском строительстве связь заготовительных предприятий со строительно-монтажными площадками решена путем создания домостроительных комбинатов (ДСК) — предприятий, осуществляющих весь комплекс работ — заготовительных, транспортных, строительно-монтажных и т.д.

При такой организации строительства повышается степень заводской готовности элементов зданий, их инженерных устройств, создаются возможности полной механизации работ, возрастает производительность труда.

ДСК изготовляют на своих производственных предприятиях сборные конструкции и детали здания, транспортируют элементы зданий, осуществляют их монтаж на строительных площадках, выполняют отделочные, санитарно-технические, электромонтажные и другие работы, т.е. доводят здание до состояния полной готовности.

Сборные элементы систем отопления для производства блочного монтажа подразделяют на детали и узлы трубопроводов (укрупненные и блочные).

Детали представляют собой простейшие элементы трубопроводов, изготовленные из отдельных отрезков труб. Для соединения с другими деталями они укомплектованы необходимыми фасонными частями (фитингами).

Трубные узлы образуют отдельные детали, соединенные при помощи фитингов или сваркой. Собранные различными способами, они представляют собой укрупненные элементы систем. Их объединение со строительными элементами здания в одно изделие дает сблокированную конструкцию в виде санитарно-технической шахты, блока или кабины. В такую укрупненную конструкцию могут входить не только трубопроводы, но и различные приборы и элементы оборудования.

Детали трубопроводов систем отопления подразделяют на стандартные, изготовленные в соответствии со стандартами, и типовые, предназначенные для реализации типовых проектов, создания систем отопления, вентиляции и кондиционирования.

К стандартным деталям относят:

О бочонки — муфты, предназначенные для соединения арматуры с трубопроводом или соединения двух деталей с фитингами на концах;

О сгоны — отрезки трубы с резьбой, подразделяемые на короткие, применяемые на разводящих и обратных магистралях и при подключении к ним стояков; длинные, используемые на стояках; компенсирующие с резьбой увеличенной длины, служащие для присоединения подводок к приборам. Увеличенная длина резьбы позволяет компенсировать ошибки при заготовке подводок и выполнении строительных работ.

К типовым деталям трубопроводов относятся все перечисленные выше элементы, но выполненные по чертежам заказчика.

Длина и конфигурация деталей зависят от типа нагревательных приборов и других элементов оборудования систем, места и характера их установки, т.е. их монтажного положения. Это в свою очередь определяется способом укладки трубопроводов, который может быть скрытым или открытым.

При изменении монтажного положения нагревательных приборов размеры и конфигурация монтажных деталей меняются, что влечет за собой расширение номенклатуры изделий, выпускаемых заготовительными предприятиями. Поэтому при индустриальном монтаже, основанном на широком использовании заранее подготовленных стандартных деталей систем отопления, вентиляции и кондиционирования воздуха, особое значение приобретает постоянство монтажных положений нагревательных приборов и оборудования.

На подготовительные работы затрачивается значительная часть рабочего времени в процессе монтажа систем отопления, вентиляции и кондиционирования воздуха. Строительная практика показала, что целесообразно формировать специальные группы подготовки производства, которые разрабатывают монтажные чертежи, производят натурные замеры, оформляют заказы на изделия, детали и узлы, изготовляемые на производственных предприятиях, и координируют заказы на производство трубных заготовок систем отопления и воздуховоды систем вентиляции и кондиционирования. Работники группы подготовки производства принимают от строителей сооружения по акту готовности под монтаж, осуществляют централизованную доставку материалов на строительные объекты и рабочие места и проч.

Состав и численность группы определяется объемом работ. В нее обычно входят замерщики, сверловщики, стрелки-операторы, слесари-комплектовщики и такелажники.

Создание групп по подготовке здания к монтажу уменьшает состав бригад, работающих на монтаже каждой из систем, повышает производительность труда и ликвидирует скрытые внутрибригадные простои монтажников. При такой организации работ создаются отдельные бригады по монтажу систем отопления, вентиляции, пневмотранспорта и аспирации.

До прибытия на объект монтажных бригад представитель группы подготовки производства подбирает помещения для складирования заготовок, аппаратуры, материалов, а также для штаба по проведению монтажных работ.

Участок обеспечивается следующим оборудованием: электрическими, рычажными и ручными монтажными лебедками, козловыми устройствами, стреловыми монтажными кранами на гусеничном и колесном ходу, установкой для сверления отверстий в строительных конструкциях и оборудованием для пристрелки креплений, подмостками раздвижными и разборными, автопогрузчиками, оборудованными вилочным прихватом или стрелой, автомашиной технической помощи, автомашиной с гидроподъемником для подачи материалов на этажи, грузовыми автомашинами для доставки материалов на объекты.

Бригада или индивидуально работающий монтажник обеспечивается набором инструмента и монтажных приспособлений повседневного и периодического пользования. Наборы повседневного пользования хранят в небольших портативных инвентарных ящиках, легко переносимых непосредственно к местам работы бригад и звеньев рабочих. Наборы периодического пользования хранят в стационарных инструментальных ящиках.

Все системы монтируют в соответствии с проектом, строительными нормами и правилами (СНиП), проектом производства работ, правилами безопасности с соблюдением противопожарных и санитарных требований.

3. ТЕПЛОВЫЕ СЕТИ

3.1 Схемы и способы прокладки

Тепловая энергия в виде горячей воды или пара транспортируется от источника теплоты (ТЭЦ или крупной котельной) к тепловым потребителям по специальным трубопроводам, называемым тепловыми сетями.

Тепловая сеть — один из наиболее дорогостоящих и трудоемких элементов систем централизованного теплоснабжения. Она представляет собой теплопроводы — сложные сооружения, состоящие из соединенных между собой сваркой стальных труб, тепловой изоляции, компенсаторов тепловых удлинений, запорной и регулирующей арматуры, строительных конструкций, подвижных и неподвижных опор, камер, дренажных и воздухоспускных устройств. Проектирование сетей производят с учетом требований СНиП 2.04.07—86 «Тепловые сети».

По числу параллельно проложенных теплопроводов тепловые сети могут быть:

· 0 однотрубные — наиболее экономичные и простые. В них сетевая вода после систем отопления и вентиляции должна полностью использоваться для горячего водоснабжения;

· 0 двухтрубные — наиболее распространены, состоят из подающего и обратного теплопроводов для водяных сетей и паропровода с конденсатопроводом для паровых сетей;

о трехтрубные — две трубы используют в качестве подающих для подачи теплоносителя с разными тепловыми потенциалами, а третью — в качестве общей обратной;

О четырехтрубные — одна пара теплопроводов обслуживает системы отопления и вентиляции, а другая — систему горячего водоснабжения и технологические нужды.

Паровые тепловые сети устраивают преимущественно двухтрубными. Возврат конденсата осуществляется по отдельной трубе — конденсатопроводу. Пар от ТЭЦ по паропроводу со скоростью 40—60 м/с и более направляется к месту потребления. В тех случаях, когда пар используется в теплообменниках, конденсат его собирается в конденсатных баках, откуда насосами по конденсатопроводу возвращается на ТЭЦ.

Водяные тепловые сети имеют более широкое применение, чем паровые, благодаря высокой аккумулирующей способности воды, позволяющей осуществлять дальнее теплоснабжение, а также большей экономичности и возможности центрального регулирования отпуска теплоты потребителям.

По способу приготовления воды для горячего водоснабжения они разделяются следующим образом:

· 0 закрытые — водопроводная вода нагревается сетевой водой в водоподогревателях; при этом сетевая вода возвращается на ТЭЦ или в котельную;

· 0 открытые — вода для горячего водоснабжения разбирается потребителями непосредственно из тепловой сети и после использования в сеть не возвращается. Качество воды в открытой тепловой сети должно отвечать требованиям ГОСТ 2874—82*.

Тепловые сети разделяют на магистральные, прокладываемые на главных направлениях населенных пунктов; распределительные, прокладываемые внутри квартала, микрорайона; и ответвления к отдельным зданиям.

В практике применяются схемы тепловых сетей радиальные (тупиковые), радиально-кольцевые и кольцевые.

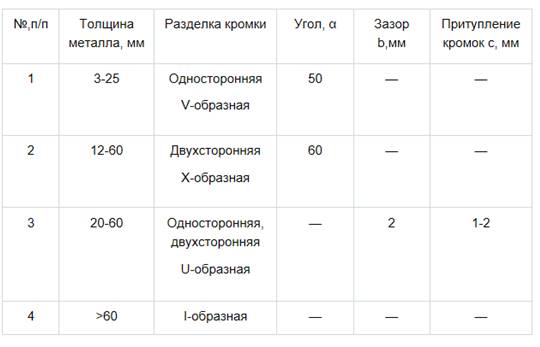

Радиальные сети (рис. 5.1, о) наиболее просты и экономичны по начальным затратам, их сооружают с постепенным уменьшением диаметров теплопроводов в направлении от источника теплоты. Их основной недостаток — отсутствие резервирования. Согласно СНиП 2.04.07—86, во избежание перерывов теплоснабжения (в случае аварии на магистрали радиальной сети прекращается теплоснабжение потребителей на аварийном участке) должно предусматриваться резервирование подачи теплоты потребителям за счет устройства перемычек между тепловыми сетями смежных районов и совместной работы источников теплоты (если их несколько). Радиус действия тепловых сетей во многих городах весьма значительный (15—20 км).

Устройство перемычек превращает тепловую сеть в радиально-кольцевую, происходит частичный переход к кольцевым сетям (рис. 5.1, б). Для предприятий, в которых не допускается перерыв в теплоснабжении, предусматривают дублирование или кольцевые (с двусторонней подачей теплоты) схемы тепловых сетей. Хотя кольцевание тепловых сетей существенно удорожает их, но зато значительно повышает надежность теплоснабжения, создает возможность резервирования.

Рис. 5Л. Схемы тупиковой (а) и кольцевой (б) тепловых сетей:

· 1 — лучевой магистральный теплопровод; 2 — тепловые потребители; 3- перемычки; 4- районные (квартальные) котельные; 5- секционирующие камеры;

· 6 - кольцевая магистраль; 7- центральные тепловые пункты;

предприятия

Прокладка трассы тепловых сетей в городах и других населенных пунктах должна осуществляться по районам наиболее плотной тепловой нагрузки с учетом подземных и надземных сооружений, данных о составе грунтов и уровне стояния грунтовых вод, в отведенных для инженерных сетей технических полосах вне проезжей части и полосы зеленых насаждений. При проектировании следует стремиться к наименьшей протяженности трассы, что обеспечивает меньшие объемы работ по прокладке трассы.

Прокладка тепловых сетей бывает: о надземная (воздушная) - на отдельно стоящих мачтах или эстакадах, кронштейнах, заделываемых в стены здания, применяется на территориях промышленных предприятий, при сооружении тепловых сетей вне черты города, при пересечении оврагов и т.д.; надземная прокладка тепловых сетей рекомендуется преимущественно при высоком стоянии грунтовых вод;

О подземная — в проходных каналах и коллекторах совместно с другими коммуникациями; в полупроходных и непроходных каналах; бесканальная (в защитных оболочках различной формы и с засыпной теплоизоляцией). Этот способ прокладки трубопроводов тепловых сетей является преобладающим.

Прокладка теплопроводов в проходных каналах — наиболее совершенный, но и наиболее дорогой способ. Его применяют при наличии нескольких теплопроводов больших диаметров. В больших городах строят так называемые городские коллекторы, в которых прокладывают теплопроводы, водопровод, электрические и телефонные кабели.

При температуре воздуха в каналах более 50 °С предусматривают естественную или механическую вентиляцию через вытяжные шахты, которые размещают на трассе примерно через 100 м. Приточные шахты располагают между вытяжными и по возможности объединяют с аварийными люками. На участках тепловых сетей с большим числом трубопроводов и высокой температурой теплоносителей устраивают механическую вентиляцию. При температуре воздуха в каналах ниже 40 °С их периодически проветривают, открывая люки и входы. Во время производства ремонтных работ можно применять механический передвижной вентиляционный агрегат.

По трассе подземного теплопровода устраивают специальные камеры и колодцы для установки арматуры, измерительных приборов, сальниковых компенсаторов и др., а также ниши для П-образных компенсаторов. Подземный теплопровод прокладывают на скользящих опорах. Расстояние между опорами принимают в зависимости от диаметра труб; опоры подающего и обратного трубопроводов устанавливают вразбежку.

Полупроходные каналы состоят из стеновых блоков Г-образной формы, железобетонных днищ и перекрытий. Строят их под проездами с интенсивным уличным движением, под железнодорожными путями, при пересечении зданий, где затруднено вскрытие теплопроводов для ремонта. Высота их обычно не превышает 1600 мм, ширина прохода между трубами 400— 500 мм.

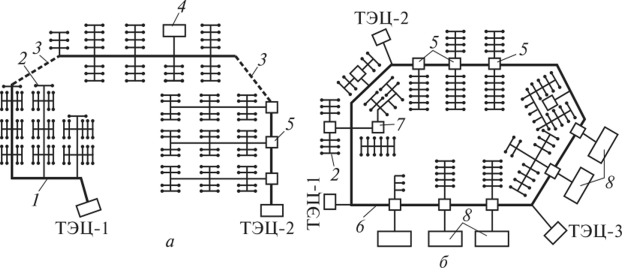

Непроходные каналы наиболее широко применяются в практике централизованного теплоснабжения. Разработаны типовые каналы трех типов: канал типа КЛ (рис. 5.2), состоящий из лотков и железобетонных плит перекрытия; канал типа КЛ п, состоящий из плиты-днища и лотка; канал типа КЛс, состоящий из двух лотков, уложенных один на другой и соединенных на цементном растворе с помощью двутавровых балок.

Бесканалъный способ прокладки теплопровода — самый дешевый. Применение его позволяет снизить на 30—40 % строительную стоимость тепловых сетей, значительно уменьшить трудовые затраты и расход строительных материалов. Блоки теплопроводов изготовляют на заводе. Монтаж теплопроводов на трассе сводится к укладке автокраном блоков в траншею и сварке стыков.

Заглубление тепловых сетей от поверхности земли или дорожного покрытия до верха перекрытия канала или коллектора принимается: при наличии дорожного покрытия — 0,5 м, без дорожного покрытия — 0,7 м, до верха оболочки бесканальной прокладки — 0,7 м, до верха перекрытия камер — 0,3 м.

В настоящее время свыше 80 % тепловых сетей проложены в непроходных каналах, около 10 % — надземные (рис. 5.3), 4 % — в проходных каналах и тоннелях, около 6 % — бесканальные.

Рис. 5.2. Одноячейковый (а) и двухячейковый (б) непроходные каналы типа КЛ: 1 — песчаная подготовка; 2 - лотковый элемент; 3 — плита перекрытия; 4 - цементная шпонка; 5 — песок

Тепловые сети в целом, особенно магистральные, являются серьезным и ответственным сооружением. Распределение стоимости прокладки тепловых сетей между строительными, монтажными и изоляционными работами следующее: стоимость строительных работ для внутриквартальных и межквартальных тепловых сетей в сухих грунтах составляет 80 % и в мокрых — 90 % общей стоимости трассы, остальные 10—20 % составляют соответственно стоимость монтажных и стоимость изоляционных работ; стоимость строительных работ для магистральных тепловых сетей в сухих грунтах составляет в среднем 55 % стоимости трассы, в мокрых — 75 %.

Средний срок службы подземных канальных теплопроводов не превышает 10-12 лет, а бесканальных с изоляцией на битумовяжущей основе 6—8 лет. Основной причиной повреждений является наружная коррозия, возникающая в результате некачественного нанесения антикоррозионных покрытий или их отсутствия, неудовлетворительного качества или состояния покровных слоев, допускающих избыточное увлажнение изоляции, а также вследствие затопления каналов из-за неплотностей конструкций.

|

Рис. 5.3. Надземная прокладка теплопроводов

|

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.