Департамент образования

Ямало-Ненецкого автономного округа

государственное бюджетное профессиональное

образовательное учреждение

Ямало-Ненецкого автономного округа

«Новоуренгойский многопрофильный колледж»

|

РАССМОТРЕНО И ОДОБРЕНО на заседании предметной (цикловой) комиссии технических дисциплин Председатель П(Ц)К ___________________ |

|

УТВЕРЖДЕНО на заседании научно-методического совета Председатель НМС _________________ Зам.директора по УР _________________ |

|

|

||

|

|

||

|

|

||

|

|

|

|

|

|

|

|

|

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

для выполнения практических работ

по дисциплине ПОО.04 Элементы технической механики

программы подготовки специалистов среднего звена

по профессии 23.01.03 Автомеханик

Новый Уренгой 2020

Методические рекомендации для обучающихся по выполнению практических работ являются частью основной профессиональной программы ГБПОУ ЯНАО «НУРМК» по профессии 23.01.03 Автомеханик в соответствии с требованиями ФГОС третьего поколения и рабочих программ по ПОО.04 Элементы технической механики

Методические рекомендации включают в себя учебную цель, перечень образовательных результатов, (заявленных в рабочей программе), задачи, обеспеченность занятия, краткие теоретические и учебно-методические материалы по теме, вопросы для закрепления теоретического материала, задания для практической работы, инструкцию по ее выполнению, образец отчета о проделанной работе, критерии оценивания.

РАЗРАБОТЧИК:

Симакова Анна Алексеевна, мастер производственного обучения, преподаватель профессионального цикла, первая квалификационная категория

Данные методические рекомендации являются собственностью ГБПОУ ЯНАО «Новоуренгойский многопрофильный колледж»

ПЕРЕЧЕНЬ ПРАКТИЧЕСКИХ РАБОТ

1. Расчет клёпанных соединений. Расчёт сварных соединений. Решение задач

2. Расчет крепёжных резьбовых соединений. Расчет шпоночных соединений. Расчет шлицевых соединений.

3. Расчет фрикционной передачи. Решение задач.

4. Расчет плоскоременных передач. Решение задач. Расчет передачи с клиновыми ремнями. Решение задач. Расчёт цепных передач. Решение задач

5. Расчет червячных передач. Решение задач

6. Расчёт цилиндрических передач на прочность. Решение задач. Расчет допускаемых напряжений. Решение задач

7. Расчет передачи винт-гайка.

8. Подбор подшипников качения. Расчет муфт. Решение задач.

УВАЖАЕМЫЙ СТУДЕНТ!

Методические указания по ПОО.04 Элементы технической механики для выполнения практических работ созданы Вам в помощь для работы на занятиях, подготовки к практическим работам.

Приступая к выполнению практической работы, Вы должны внимательно прочитать цель и задачи занятия, ознакомиться с краткими теоретическими и учебно-методическими материалами по теме практической работы, ответить на вопросы для закрепления теоретического материала.

Все задания к практической Вы должны выполнять в соответствии с инструкцией, анализировать полученные результаты по приведенной методике.

Отчет о практической Вы должны выполнять по приведенному алгоритму, опираясь на образец.

В случае Вашего отсутствия на уроке по любой причине или получения неудовлетворительной оценки за практическую работу Вы должны выполнить ее самостоятельно и сдать преподавателю.

Если в процессе подготовки к практической или при решении задач у Вас возникают вопросы, разрешить которые самостоятельно не удается, необходимо обратиться к преподавателю для получения разъяснений или указаний в дни консультаций.

Желаем Вам успехов!

Введение

Содержанием данного документа являются методические указания и индивидуальные задания для выполнения практических работ по дисциплине общепрофессионального цикла ПОО.04 Элементы технической механики

Данные методические указания предназначены для использования на практических занятиях обучающихся. При работе с ним обучающиеся имеют возможность сформировать общие и профессиональные компетенции, закрепить знания и умения, полученные на учебных занятиях. Приведенные вопросы для самоконтроля помогут обучающимся проверить степень усвоения изученного теоретического материала.

В результате освоения дисциплины обучающийся должен уметь:

· читать кинематические схемы;

· проводить сборочно-разборочные работы в соответствии с характером соединений деталей и сборочных единиц;

· производить расчет прочности несложных деталей и узлов;

· пользоваться контрольно-измерительными приборами и инструментом;

· подсчитать передаточное число.

В результате освоения дисциплины обучающийся должен знать:

· виды машин и механизмов, принцип действия, кинематические и динамические характеристики;

· типы кинематических пар:

· характер соединения деталей и сборочных единиц;

· принцип взаимозаменяемости;

· основные сборочные единицы и детали;

· типы соединения деталей и машин;

· виды движений и преобразующие движения механизмы;

· виды передач: их устройство, назначение, преимущества и недостатки, условные обозначения на схемах;

· передаточное отношение и число;

· требования к допускам и посадкам;

· принципы технических измерений;

· общие сведения о средствах измерения и их классификацию.

Критерии оценки результатов выполнения работ:

Оценка «отлично» - работа выполнена в полном объеме, отчет оформлен в соответствии с требованиями стандартов, аккуратно и сдан своевременно.

Оценка «хорошо» - работа выполнена в полном объеме, отчет оформлен с незначительными отклонениями от требований стандартов и сдан несвоевременно.

Оценка «удовлетворительно» - работа выполнена не в полном объеме, отчет оформлен с отклонениями от требований стандартов и сдан несвоевременно.

Оценка «неудовлетворительно» - работа выполнена очень слабо, отчет оформлен со значительными отклонениями от требований стандартов и сдан несвоевременно.

Организация и порядок проведения практических работ

Тематика и очередность выполнения практических работ определяется программой курса и сообщается преподавателем на первом занятии группы.

Практические работы выполняются в соответствии с расписанием учебных занятий. Работа студентов на рабочем месте производится в соответствии с методическими указаниями к каждой практической работе. Студент должен быть подготовлен к выполнению очередной практической работе, изучив необходимый материал учебных и методических пособий.

По всем практическим работам оформляются отчеты. Отчет по практической работе составляется каждым студентом самостоятельно.

Все отчеты выполняются в одной специально отведенной тетради. Отчет выполняется в течение практического занятия и при необходимости оформляется за счет самостоятельной работы. Выполненный отчет представляется на следующее занятие.

В начале каждого отчета указывается тема работы, приводится цель и ход работы.

Общий зачет по практическим работам выставляется студенту после выполнения им всех работ, оформления и защиты отчетов. Форма проведения зачета – собеседование по всем темам практических занятий.

Прежде чем приступить к выполнению практической работы, необходимо: тщательно изучить содержание работы и порядок ее выполнения; повторить теоретический материал; подготовить таблицы для занесения результатов наблюдений и вычислений. Студент должен иметь отдельную рабочую тетрадь для записей, необходимых для составления отчета о проделанной работе. Чтобы избежать возможных ошибок при чтении принципиальных схем, нужно знать условные обозначения и буквенные коды электротехнических элементов и устройств, соответствующих действующему стандарту.

Практические работы выполняются бригадами, обычно из 2 — 5 человек. При завершении работы студенты составляют отчет. Практическая работа засчитывается, если отчет соответствует предъявляемым требованиям и если студент ответил на вопросы преподавателя. При этом студент должен знать устройство и принцип работы объекта исследования, назначение всех элементов схемы и понимать физические процессы, объясняющие полученные результаты, а также уметь объяснить порядок действий при выполнении любого эксперимента в практической работе.

Практические работы рассчитаны на 1-4 академических часа

Практическая работа

1. Цель работы: Научится производить расчет клепаного соединения.

2. Теоретические сведения

и методические рекомендации по выполнению практической работы

На

практике целый ряд деталей и элементов конструкций работает в таких условиях,

что внешние силы стремятся их разрушить именно путем сдвига.

В соответствии с этим при проверке прочности таких элементов на первый план

выступают касательные напряжения. Простейшими примерами подобных деталей

являются болтовые и заклепочные соединения. Заклепки во многих случаях уже

вытеснены сваркой, однако они имеют еще очень большое применение для соединения

частей всякого рода металлических конструкций: стропил, ферм мостов, кранов,

для соединения листов в котлах, судах и т.п.

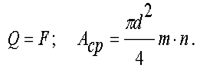

Для изучения работы заклепок рассмотрим пример заклепочного соединения (рисунок

1). Восемь заклепок, расположенных в два ряда, соединяют три листа. Под

действием сил F эти листы стремятся сдвинуться в противоположных направлениях,

чему препятствуют заклепки, на которые и будет передаваться действие сил F.

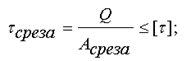

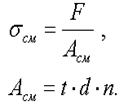

Заклепки рассчитываются на срез и на смятие. Условие прочности на срез:

(1)

(1)

где Асреза

- площадь среза, мм2;

i - число срезов одной заклепки, (на рисунке 1, i=2);

n - число заклепок с одной стороны стыка.

Поперечная сила, действующая в плоскости среза численно равна внешней силе, а

площадь среза определяется как:

(2)

(2)

Рисунок 1 – Заклепочное соединение

Величину допускаемого касательного напряжения [τ], или, как говорят, допускаемого напряжения на срез, принято определять в виде:

![]() (3)

(3)

Необходимое число заклепок с одной стороны стыка определяется из условия прочности (2):

![]() (4)

(4)

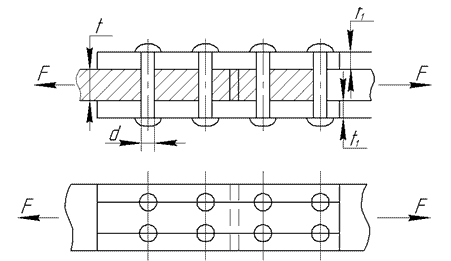

Так как передача сил на

заклепочный стержень происходит путем нажатия стенок заклепочного отверстия на

заклепку, то необходимо установить, не произойдет ли наружное обмятие этого

стержня или стенок отверстия, — произвести проверку на смятие. На рисунке 2

указана примерная схема передачи давлений на стержень заклепки. Принято

считать, что неравномерное давление, передающееся на поверхность заклепки от

листа, распределяется равномерно по диаметральной плоскости сечения заклепки.

При этом напряжение по этой диаметральной плоскости оказывается примерно равным

наибольшему сминающему напряжению σс в точке А

поверхности заклепки.

Чтобы вычислить это условное напряжение смятия, необходимо разделить силу,

приходящуюся на заклепку, на площадь диаметрального сечения ВСС'В'.

Рисунок 2 - схема передачи давлений на стержень заклепки

Эта площадь представляет собой прямоугольник, одной стороной которого служит диаметр заклепки, другая же равна толщине листа, передающего давление на стержень заклепки.

(5)

(5)

Тогда условие прочности при смятии запишется как:

![]() (6)

(6)

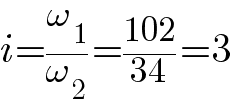

Кроме расчета заклепки необходимо проверить прочность листа, ослабленного заклепочным отверстием:

(7)

(7)

где n1- число заклепок в ряду, перпендикулярном линии действия силы; b- ширина листа.

3 Задание

Выполнить расчет клепаного соединения на срез и смятие.

4. Ход выполнения практической работы

4.1 Контроль теоретической подготовки и допуск к выполнению практической работы:

- Ознакомиться с теоретическими сведениями, методическими рекомендациями по выполнению практической работы;

- Ответить на вопросы преподавателя.

- Получить вариант задания у преподавателя (таблица 1).

4.2 Последовательность выполнения практической работы:

- Определить прочность заклепок на срезе:

τср =![]()

где

Аср.= ![]()

i - число плоскостей среза

n - число заклепок

Aср.- площадь среза заклепки, мм2

- Определить прочность соединения на смятие

σcм

= ![]()

где Асм = d · δmin,

Aсм - площадь смятия заклепки, мм2

δmin - меньшая из толщин соединяемых деталей, мм

- Определить прочность соединения деталей на растяжение

σp = ![]()

где Ар=(р-d)·δmin

- Определить прочность соединения деталей на срезе

τ’ср =![]()

где

А’ср= 2·(l

- ![]() )·

δmin

)·

δmin

Значения допускаемых напряжений, входящих в формулу, имеются в справочнике.

Из условия равнопрочности соединений принимают шаг заклепок р=(3…6)d, расстояние между рядами заклепок берется равным l=(2…3)d, где d – диаметр заклепки.

Таблица 1 – Варианты заданий

|

№ вар. |

F, кН |

d, мм |

n |

δ1, мм |

δ2, мм |

|

1 |

120 |

10 |

3 |

3 |

5 |

|

2 |

150 |

12 |

4 |

4 |

6 |

|

3 |

220 |

14 |

5 |

7 |

5 |

|

4 |

250 |

16 |

8 |

8 |

4 |

|

5 |

280 |

18 |

4 |

6 |

3 |

|

6 |

170 |

20 |

6 |

4 |

8 |

|

7 |

150 |

22 |

8 |

2 |

6 |

|

8 |

130 |

24 |

4 |

8 |

4 |

|

9 |

100 |

26 |

3 |

9 |

7 |

|

10 |

200 |

20 |

5 |

10 |

5 |

5. Контрольные вопросы

5.1. Поясните понятие «неразъемное соединение».

5.2. Перечислите виды неразъемных соединений.

5.3. Сформулируйте условие прочности при срезе и смятии.

5.4. Перечислите виды расчетов при срезе и смятии.

6. Рекомендации по оформлению отчета

Отчет по практической работе оформляется в соответствии с ГОСТ 2.105-95 и едиными требованиями, принятыми в колледже, и должен содержать:

· Вид работы

· Название темы

· Цель работы

· Схема соединения

· Алгоритм выполнения задания с расчетами по пунктам

· Вывод

Практическая работа

Цель:

1) изучить тему «Резьбовые соединения»;

2) рассчитать основные параметры и подобрать болтовое соединение.

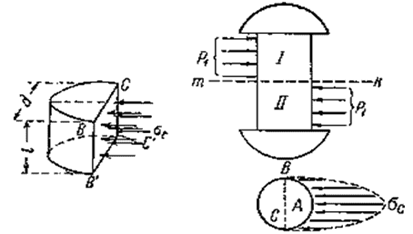

Задание. Стальные полосы соединены с помощью двух болтов, поставленных в отверстия с зазором, и нагружены постоянной силой F (рисунок 14).

Материал болтов – сталь, класс прочности.

Затяжка неконтролируемая.

Определить резьбу болтов.

Исходные данные взять из таблицы 21.

Рисунок 14. Схема для расчета болтового соединения,

Таблица 21. Исходные данные нагруженного сдвигающей силой F

|

Вариант |

F, кН |

Сталь |

Марка стали |

Класс прочности |

|

1/11/21 |

2,5 |

Углеродистая |

20 |

4,6 |

|

2/12/22 |

2,6 |

Легированная |

30 |

5,6 |

|

3/13/23 |

2,7 |

Углеродистая |

45 |

5,6 |

|

4/14/24 |

2,8 |

Легированная |

20 |

4,6 |

|

5/15/25 |

2,9 |

Углеродистая |

30 |

4,6 |

|

6/16/26 |

2,5 |

Легированная |

30 |

5,6 |

|

7/17/27 |

2,6 |

Углеродистая |

45 |

4,6 |

|

8/18/28 |

2,7 |

Легированная |

20 |

4,6 |

|

9/19/29 |

2,8 |

Углеродистая |

30 |

4,6 |

|

10/20/30 |

2,9 |

Углеродистая |

30 |

4,6 |

Методические указания

1. Для болтового соединения с неконтролируемой затяжкой по таблице 22 принимаем [s]Т, в предположении, что диаметр резьбы находится в выбранном интервале.

Таблица 22. Значения коэффициента запаса прочности [s]Т при расчете болтов с неконтролируемой затяжкой

|

Сталь |

Значения коэффициента запаса прочности [s]Т при d, мм |

||

|

6…16 |

16…30 |

30…60 |

|

|

Углеродистая |

5…4 |

4…2,5 |

2,5…1,6 |

|

Легированная |

6…5 |

5…3,3 |

3,3…3,0 |

2. Определяем предел текучести σт, Н/мм2 по таблице 23.

Таблица 23. Классы точности и марки стали для болтов, винтов, шпилек и гаек (выборка)

|

Класс прочности |

Временное сопротивление σв, Н/мм2 |

Предел текучести σт, Н/мм2 |

Марка стали |

|

|

болта |

гайки |

|||

|

4.6 |

400 |

240 |

20 |

Ст3кп |

|

5.6 |

500 |

300 |

30, 45 |

10, 10кп |

|

6.8 |

600 |

480 |

45, 40Г |

20, 20кп, 35 |

|

10.9 |

1000 |

900 |

30ХГСА |

16ХСН |

Практическая работа

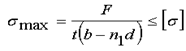

1. Цель работы: Научится производить расчет фрикционной передачи.

Рассчитать цилиндрическую фрикционную передачу (см. рис. 1) для привода ленточного конвейера при условии, что ведущее колесо передает мощность Р=2 кВт при угловой скорости ω1=102 рад/с ведомому колесу, вращающемуся с угловой скоростью ω2=34 рад/с.

Рис. 1

Решение.

Назначаем материалы колес: меньшего — текстолит ПТК, а большего — сталь 45. Передаточное отношение по формуле

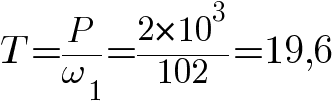

Крутящий момент T1, передаваемый ведущим колесом, по формуле

T=19,6

H*м

Определим диаметр d1 меньшего колеса из условия контактной прочности. Коэффициент запаса сцепления колес β=1,25; коэффициент трения по длине контактной линии ƒ=0,3; коэффициент неравномерности распределения нагрузки по длине контактной площадки k=1,1; коэффициент длины контактной площадки ψ=0,3; допускаемое контактное напряжение сжатия для текстолитового колеса [σH]=100 МПа, модуль упругости для меньшего колеса (текстолит) E1=6*103 МПа, для большего колеса (сталь) Е2=2,15-105 МПа.

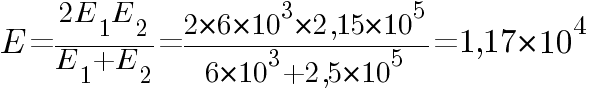

Приведенный модуль упругости Е по формуле

E=1,17×104 МПа

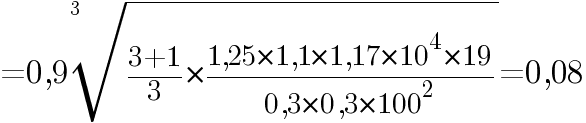

После подстановки в правую часть формулы числовых значений получим

![d_1=0,9root{3}{{{i+1}/i}*{{beta kET_1}/{f psi delim{[}{sigma_H}{]}^2}}}=](https://fs.znanio.ru/8c0997/4d/22/5cf462f12ed5975cbb39b3a1ac863e565c.png)

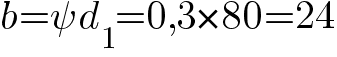

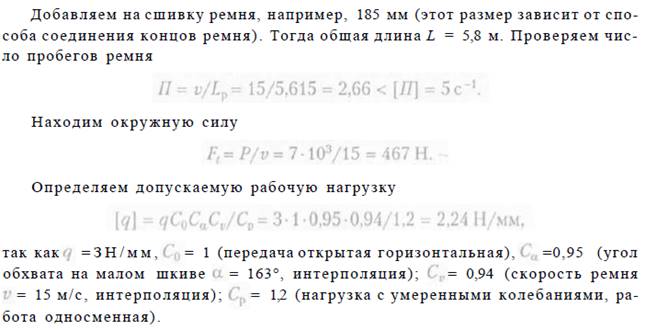

d1=0,08 м=80

мм.

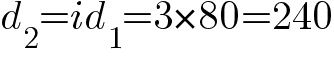

Диаметр большего колеса по формуле

d2=240 мм.

Ширина колес по формуле

b=24

мм.

Остальные размеры колес принимают конструктивно.

3. Определяем допускаемое

напряжение растяжения![]() , МПа:

, МПа:

![]() (13.1)

(13.1)

4. Принимаем коэффициент

запаса по сдвигу К=1,6 и коэффициент трения ![]() =0,16. Число стыков i=2

(рисунок 15).

=0,16. Число стыков i=2

(рисунок 15).

5. Необходимая сила затяжки болта F0, кH:

![]() (13.2)

(13.2)

6. Определяем расчетную силу Fрасч , кH:

![]() (13.3)

(13.3)

7. Минимально допустимое значение расчетного диаметра резьбы:

(13.4)

(13.4)

8. По таблице 24 принимает резьбу с шагом р, для которой определяем d2, d3.

Таблица 24. Резьба метрическая (выборка)

|

Номинальный диаметр резьбы d, мм |

Резьба с крупным шагом |

||

|

шаг р |

средний диаметр d2 |

внутренний диаметр d3 винта по дну впадины |

|

|

10 |

1,50 |

9,026 |

8,160 |

|

12 |

1,75 |

10,863 |

9,853 |

|

16 |

2,00 |

14,701 |

13,546 |

|

20 |

2,50 |

18,376 |

16,933 |

|

24 |

3,00 |

22,051 |

20,319 |

9. По формуле dp=(d2+d3)/2 (13.5)

10. Делаем вывод о пригодности\непригодности выбранного болта

Практическая работа

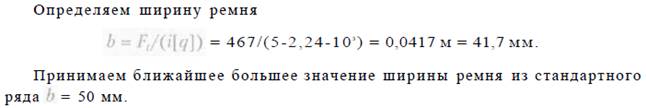

Методические указания.

При выполнении работы пользоваться учебником «Детали машин» (А.А.Эрдеди, Н.А.Эрдеди) глава 6 «Ремённые передачи».

Задача.

Рассчитать основные параметры и размеры открытой плоскоремённой горизонтальной передачи от электродвигателя к редуктору привода ленточного транспортёра. Передаваемая мощность Р1,кВт; частота вращения ведущего вала n1, мин-1; передаточное число U. Нагрузка с умеренными колебаниями, работа односменная.

Задачу решить по соответствующему варианту, используя образец расчёта плоскоремённой передачи.

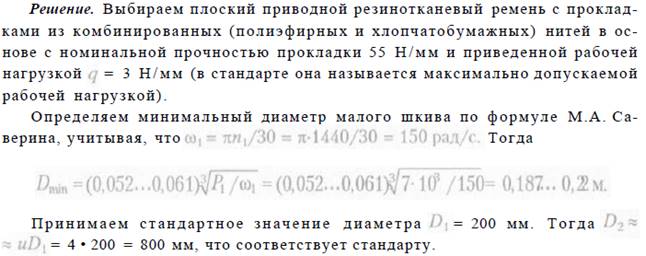

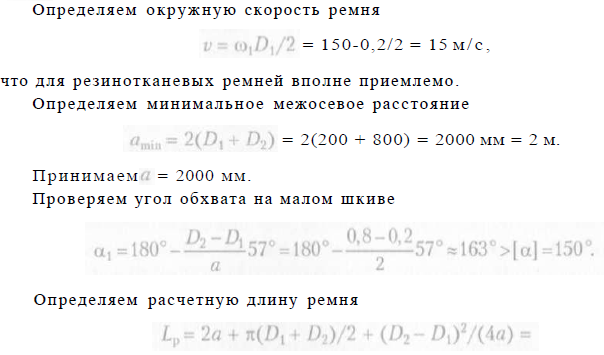

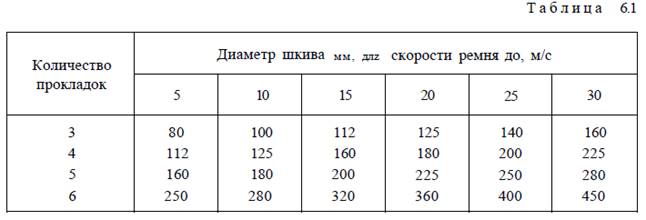

Пример решения задачи.

Стандартные значения D1, мм: 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200 и т.д. до 2000.

![]()

На сшивку плоского ремня прибавляют 100–400мм. (этот размер зависит от способа

соединения концов ремня).

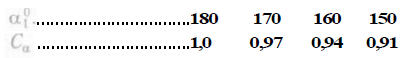

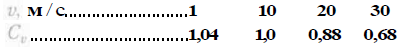

Сα – коэффициент угла обхвата малого шкива определяется из таблицы:

Cv – коэффициент влияния центробежных сил, зависящий от скорости v ремня:

Ср – коэффициент динамичности и режима работы:

при односменной работе и характере нагрузки:

Ср = 1 – нагрузка спокойная;

Ср = 1,2 – умеренные колебания;

Ср = 1,3 – нагрузка ударная:

При двухсменной работе значения коэффициента повышаются на 15%, при трёхсменной – на 40%.

![]()

Ширина резинотканевых ремней выбирается из стандартного ряда (мм): 20, 25, 32, 40, 50, 63, 71, 80, 90, 100, 112, 125 и т.д. до 1200.

Таблица вариантов

|

№ варианта |

Р1, кВт |

n1, мин-1 |

u |

|

1 |

3 |

1440 |

1,25 |

|

2 |

4 |

1000 |

1,5 |

|

3 |

5,5 |

1500 |

2 |

|

4 |

7,5 |

970 |

2,25 |

|

5 |

11 |

1000 |

2,5 |

|

6 |

15 |

750 |

2,75 |

|

7 |

18,5 |

1440 |

3 |

|

8 |

22 |

1000 |

3,25 |

|

9 |

2,2 |

970 |

3,5 |

|

10 |

3 |

955 |

3,15 |

|

11 |

4 |

980 |

3,5 |

|

12 |

5,5 |

720 |

3,75 |

|

13 |

7,5 |

1000 |

3,25 |

|

14 |

11 |

1000 |

4 |

|

15 |

15 |

1000 |

4,25 |

|

16 |

18,5 |

1500 |

4,5 |

|

17 |

22 |

1500 |

1,25 |

|

18 |

1,5 |

1500 |

1,5 |

|

19 |

2,2 |

1000 |

2 |

|

20 |

3 |

970 |

2,25 |

|

21 |

4 |

980 |

2,5 |

|

22 |

5,5 |

1000 |

2,75 |

|

23 |

7,5 |

1440 |

3 |

|

24 |

11 |

1500 |

3,15 |

|

25 |

15 |

1500 |

3,25 |

|

26 |

5,5 |

1440 |

3,5 |

Практическая работа

Цель работы: Рассчитать червячную передачу одноступенчатого редуктора общего назначения при следующих данных:

- мощность, передаваемая червяком Р1, кВт;

- угловая скорость червяка ω1, рад/с;

- передаточное число передачи u.

Теоретическое обоснование

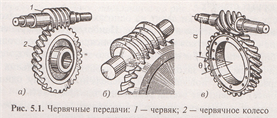

Червячная передача – это механизм для передачи вращательного движения валам, оси которых скрещиваются под углом 900, посредством винта (червяка 1) и сопряжённого с ним червячного колеса 2. Червячное колесо представляет собой узкую часть длинной гайки, изогнутой по окружности резьбой наружу. Зубья колеса имеют вогнутую форму, что увеличивает длину контактных линий, а следовательно, улучшает качество работы передачи.

Рис.1. Червячные передачи: 1 – червяк, 2 – червячное колесо.

Применяют червячные передачи в машинах, где по условиям компоновки необходимо передать движение между скрещивающимися валами, а также в делительных механизмах для получения большого передаточного числа. Они имеют широкое распространение в грузоподъёмных машинах, станкостроении, автомобилестроении и т.п. Во избежание перегрева червячные передачи предпочтительно использовать в приводах периодического (а не непрерывного) действия.

Достоинства передачи: возможность получения больших передаточных чисел при малых габаритах (одной парой – от 8 до 100, а в кинематических передачах – до 1000); плавность зацепления и бесшумность работы; возможность выполнения самотормозящей передачи (ручные грузоподъёмные тали); компактность и сравнительно небольшая масса конструкции передачи.

Недостатки: сравнительно невысокий КПД (0,7-0,92), в самотормозящих передачах до 0,5; сильный нагрев передачи при длительной работе; склонность к заеданию; необходимость применения для колеса дорогих антифрикционных материалов; небольшие по сравнению с зубчатой передачей передаваемые мощности.

Виды червячных передач: цилиндрические и глобоидные. В зависимости от формы профиля витка различают: архимедов червяк (цилиндрический), эвольвентный и конволютный червяки. Могут быть корригированными. По расположению червяка относительно колеса различают передачи с нижним, верхним и боковым червяком. По числу витков червяки делят на одно- и многозаходные, по направлению витка – левые и правые. Наиболее распространено правое направление. Червячное колесо имеет вогнутую форму зуба, способствующую облеганию витков червяка. Витки глобоидной червячной передачи расположены на глобоидной (торовой) поверхности.

Червячные передачи по сравнению с зубчатыми имеют следующие особенности: повышенное скольжение в зацеплении и неблагоприятные условия смазки зацепления.

Материалы червячной пары должны иметь в сочетании низкий коэффициент трения, обладать повышенной износостойкостью и пониженной склонностью к заеданию. Обычно это разнородные материалы. Червяки изготовляют из сталей (марок 40, 45, 50, 40Х, 38ХГН и др.) с поверхностной закалкой до твёрдости НRС45…55 и последующим шлифованием и полированием витков. Наилучшее качество работы передачи обеспечивают червяки из цементированных сталей (18ХГТ, 20Х, 20ХФ и др.). Червячные колёса для экономии бронзы изготовляют составными: венец – из бронзы, центр – из стали (реже чугуна). Марку бронзы выбирают в зависимости от скорости скольжения υск:

Таблица 1.

Оловянистые бронзы марок

БрО10Ф

БрОФ6,5-0,15

БрОНФ – оловяно-никилевая бронза

БрОЦС6-6-3

БрСуН7-2

2…5

Алюминиево-железистые бронзы марок

БрА9Ж4

БрАЖН10-4-4Л

≤2

Чугун серый СЧ10, СЧ15, СЧ20, СЧ25

Виды разрушения зубьев червячных передач:

1) Заедание зубьев – более опасно, чем

усталостное разрушение, т.к. переходит в задир поверхности частицами бронзы,

приварившимся к виткам червяка, с последующим быстрым износом и разрушением

зубьев. Для предупреждения заедания следует ограничить значение контактных

напряжений ![]() .

.

2) Износ зубьев зависит от шероховатости

поверхности червяка, точности монтажа, степени загрязнённости масел, частоты

пусков и остановок передачи, а также от значения ![]() . После износа происходит излом зубьев.

. После износа происходит излом зубьев.

Так как заедание и износ зависят от контактных напряжений, то основным критерием работоспособности и расчёта червячных передач является контактная прочность рабочих поверхностей зубьев колеса. При этом расчёт на изгиб будем производить как проверочный.

Так как при работе передачи из-за повышенного трения скольжения в зацеплении происходит выделение большого количества теплоты, то необходимо произвести также тепловой расчёт червячной передачи.

3. Порядок выполнения работы

1. Проектный расчёт.

1.1. Предварительно задаём скорость скольжения υск=(0,015…0,055)105 м/с и назначаем материалы по таблице 1. Из таблиц 2 и 3 в зависимости от материалов червяка и колеса выбираем допускаемые напряжения.

Таблица 2.

Значения ![]() , МПа, для оловянистых бронз

, МПа, для оловянистых бронз

Таблица 3.

Значения ![]() , МПа, для твёрдых бронз и чугунов по условию

стойкости передачи к заеданию

, МПа, для твёрдых бронз и чугунов по условию

стойкости передачи к заеданию

1.2. Из условия, что число зубьев колеса должно быть z2>28, и с учётом передаточного числа u подбираем z2=z1∙u, где z1– число витков червяка должно быть не меньше 2. Определяем угловую скорость колеса ω2=ω1/u.

1.3. Принимаем условно для данной конструкции передачи коэффициент диаметра червяка q=7,1…25 (см.табл.4); коэффициент неравномерности нагрузки Кβ; коэффициент динамической нагрузки Кυ; КПД передачи η. Исходя из принятых параметров, определяем расчётный момент на червячном колесе:

![]() , Н∙мм.

, Н∙мм.

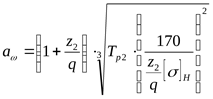

1.4. Найдём требуемое межосевое расстояние передачи из расчёта рабочих поверхностей зубьев колеса на контактную прочность:

, мм.

, мм.

1.5. Вычисляем модуль зацепления m=![]() и округляем его до ближайшего стандартного

значения (см. табл.4).

и округляем его до ближайшего стандартного

значения (см. табл.4).

Таблица 4.

1.6. Окончательно выбираем коэффициент диаметра и

число витков червяка. В зависимости от полученного модуля уточняем межосевое

расстояние по формуле ![]() и

округляем его до целого числа.

и

округляем его до целого числа.

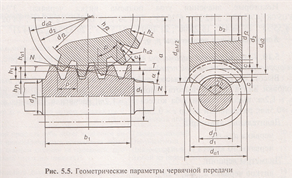

1.7. Геометрические параметры передачи:

· высота витка h1=2,2m;

· высота зуба червячного колеса h2=2,2m;

· высота головки винта hа1=m и зуба hа2=m;

· высота ножки витка hf1=1,2m и зуба колеса hf2=1,2m;

· расчётная толщина витка ρ=0,5πm;

· радиальный зазор с=0,2m;

· делительные диаметры червяка d1=mq и червячного колеса d2=mz2;

· диаметры вершин витков червяка dа1=d1+2hа1 и зубьев червячного колеса dа2=d2+2hа2;

· диаметры впадин червяка df1=d1-2hf1 и червячного колеса df2=d2-2hf2;

· длина нарезной части червяка b1=(11+0,06z2)∙m;

· наружный диаметр червячного колеса dаМ2=dа2+1,5m;

· ширина обода червячного колеса b2=0,75∙dа1;

·

угол обхвата червяка венцом ![]()

·

угол подъёма винтовой линии червяка γ=![]() (обычно от 40 до 260).

(обычно от 40 до 260).

Рис.2. Геометрические параметры червячной передачи

2. Проверочный расчёт

2.1. Тело червяка проверяем на прочность и жёсткость.

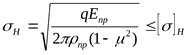

Определяем наибольшие контактные напряжения в зоне зацепления по формуле Герца:

,

,

где: Епр=2Е1Е2/(Е1+Е2) – приведённый модуль упругости материалов червяка и колеса; Е1=2,1∙105 МПа – для стального червяка, Е2=0,9∙105 МПа – для бронзового или чугунного колеса;

μ – коэффициент Пуассона, для стали, бронзы и чугуна μ=0,3;

![]() – приведённый

радиус кривизны профилей сцепляющихся зуба колеса и витка червяка;

– приведённый

радиус кривизны профилей сцепляющихся зуба колеса и витка червяка;

α=200 – угол зацепления;

[σ]Н=[σ]НО∙КНL – допускаемое контактное напряжение в поверхностных слоях зубьев колеса, МПа.

2.2. Вычисляем окружную скорость червяка υ1=ω1∙d1/2 и скорость скольжения υск=υ1/cosγ. Сравниваем полученный результат с предварительно принятой скоростью скольжения (расхождение должно составлять 5-15%).

2.3. По таблице 5 принимаем угол трения φ и вычисляем КПД

передачи, соответствующий выбранным материалам и параметрам: ![]() .

.

Сравниваем полученное значение с ранее принятым КПД (см. п.3). При значительных расхождениях (более 15%) необходимо произвести повторный расчёт передачи.

Таблица 5.

Зависимость угла трения от скорости скольжения (червяк стальной, колесо бронзовое)

2.4. По окончательно установленным параметрам передачи уточняем величину расчётной нагрузки (мощность, передаваемую колесом): Р2=Р1∙η. Допускается недонагрузка не более 10% и перенагрузка до 5%.

2.5. Производим проверочный расчёт зубьев на изгиб.

Число зубьев колеса эквивалентного определим по формуле ![]() .

.

Коэффициент формы зубьев червячного колеса примем по таблице 6.

Таблица 6.

Значения коэффициента формы зуба червячного колеса

Условие прочности на изгиб:

![]() ,

,

где допускаемое напряжение на изгиб было выбрано в п.1.1.

Если фактические напряжения изгиба колеса меньше допускаемых, то прочность зубьев червячного колеса достаточна.

2.6. Производим тепловой расчёт червячной передачи.

Температуру масла (условие теплового режима) проверяют по

формуле: tм=![]() ,

,

где: tм – температура масла,

tВ=300С – температура окружающего воздуха,

Кt – коэффициент теплопередачи (при нормальной циркуляции воздуха вокруг корпуса принимается 14…17,5 Вт/(м2∙0С), при плохой – 8…10,5 Вт/(м2∙0С);

А=1,5 м2 – площадь поверхности корпуса редуктора, соприкасающаяся с воздухом;

[tм]=60…700С – допускаемая температура масла в корпусе редуктора (в исключительных случаях до 900С).

Если расчётное значение температуры масла получилось больше допускаемого, то необходимо либо увеличить поверхность охлаждения (применяя охлаждающие рёбра и т.п.), либо применить искусственное охлаждение (обдувание корпуса воздухом с помощью вентилятора, посредством змеевика с циркулирующей водой, помещаемого в масло, и т.п.).

Контрольные вопросы по теме:

1. Назначение и область применения червячной передачи?

2. Достоинства и недостатки червячной передачи?

3. Виды червячных передач?

4. Из каких материалов изготавливают червяки и червячные колёса?

5. Виды разрушений зубьев червячных передач?

6. По каким параметрам подбирают размеры червячной пары?

Приложение 1.

ОТЧЁТ

о выполнении расчётно-графической работы

по технической механике на тему:

«Расчёт червячной передачи»

Выполнил: студент группы ________ _______________________

Ф.И.О.

Проверил:

Задание:

Рассчитать червячную передачу с архимедовым червяком одноступенчатого редуктора общего назначения при следующих данных:

- мощность, передаваемая червяком Р1=7 кВт;

- угловая скорость червяка ω1=105 рад/с;

- передаточное число передачи u=21;

- нагрузка постоянная, работа редуктора непрерывная, круглосуточная, спокойная; передача нереверсивная.

Решение:

1. Проектный расчёт.

1.1 Предварительно задаём скорость скольжения υск=4м/с и по таблице 1 назначаем материалы: для червяка – сталь 40Х (НRС 40-45), для венца колеса – бронза БрА9Ж4. По таблицам 2 и 3 принимаем для бронзы [σ]НО=160 МПа ([σ]Н=[σ]НО∙КНL=160 МПа, принимаем КНL=1,0); [σ]FО=78 МПа ([σ]F=[σ]FО∙КFL= 78 МПа, принимаем КFL=1,0).

1.2. Определяем число зубьев колеса: z2=z1∙u=2∙21=42>28.

Находим угловую скорость колеса: ω2=ω1/u=105/21=5 рад/с.

1.3. Принимаем условно для данной конструкции передачи коэффициент диаметра червяка q=8 (см.табл.4); коэффициент неравномерности нагрузки Кβ=1; коэффициент динамической нагрузки Кυ=1,2; КПД передачи η=0,82. Определяем расчётный момент на червячном колесе:

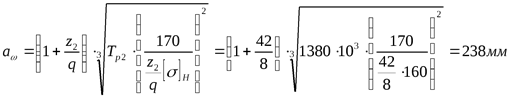

![]()

1.4. Найдём требуемое межосевое расстояние передачи из расчёта рабочих поверхностей зубьев колеса на контактную прочность:

,

,

Принимаем аω=250 мм.

1.5. Вычисляем модуль зацепления m=![]() , что соответствует стандартному значению (см.

табл.4).

, что соответствует стандартному значению (см.

табл.4).

1.6. Уточняем межосевое расстояние: ![]() , округлять до целого числа не требуется.

, округлять до целого числа не требуется.

1.7. Геометрические параметры передачи:

· высота витка h1=2,2m=2,2∙10=22 мм;

· высота зуба червячного колеса h2=2,2m=2,2∙10=22 мм;

· высота головки винта hа1=m=10 и зуба hа2=m=10 мм;

· высота ножки витка hf1=1,2m и зуба колеса hf2=1,2m=1,2∙10=12 мм;

· расчётная толщина витка ρ=0,5πm=0,5∙3,14∙10=15,7 мм;

· радиальный зазор с=0,2m=0,2∙10=2 мм;

· делительные диаметры червяка d1=mq=10∙8=80 мм и червячного колеса d2=mz2=10∙42=420 мм;

· диаметры вершин витков червяка dа1=d1+2hа1=80+2∙10=100 мм и зубьев червячного колеса dа2=d2+2hа2=420+2∙10=440 мм;

· диаметры впадин червяка df1=d1-2hf1=80-2∙12=56 мм и червячного колеса df2=d2-2hf2=420-2∙12=396 мм;

· длина нарезной части червяка b1=(11+0,06z2)∙m=(11+0,06∙42)∙10=135 мм;

· наружный диаметр червячного колеса dаМ2=dа2+1,5m=440+1,5∙10=455 мм;

· ширина обода червячного колеса b2=0,75∙dа1=0,75∙100=75 мм;

·

угол обхвата червяка венцом ![]()

·

угол подъёма винтовой линии червяка γ=![]() (от 40 до 260).

(от 40 до 260).

2. Проверочный расчёт

2.1. Тело червяка проверяем на прочность и жёсткость.

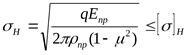

Определяем наибольшие контактные напряжения в зоне зацепления по формуле Герца:

,

,

где: Епр=![]() ,

,

![]() .

.

допускаемое напряжение было выбрано в п.1.1.

2.2. Вычисляем окружную скорость червяка υ1=ω1∙d1/2=(105∙0,08)/2=4,2 м/с и скорость скольжения υск=υ1/cosγ=4,2/0,97=4,3 м/с.

Сравниваем полученный результат с предварительно принятой скоростью скольжения: (4,3-4)/4,3∙100%=7%<15%.

2.3. По таблице 5 принимаем угол трения φ=1020 и

вычисляем КПД передачи: ![]() .

.

Сравниваем полученное значение с ранее принятым КПД (см. п.1.3):

(0,91-0,82)/0,91∙100%=9,89%<15%.

2.4. По окончательно установленным параметрам передачи уточняем величину расчётной нагрузки (мощность, передаваемую колесом): Р2=Р1∙η=7∙0,91=6,4 кВт.

2.5. Производим проверочный расчёт зубьев на изгиб.

Число зубьев колеса эквивалентного определим по формуле ![]()

Коэффициент формы зубьев червячного колеса примем по таблице 6: YF=1,48.

Условие прочности на изгиб:

![]()

где допускаемое напряжение на изгиб было выбрано в п.1.1.

Вывод: Фактические напряжения изгиба колеса меньше допускаемых, следовательно прочность зубьев червячного колеса достаточна.

2.6. Производим тепловой расчёт червячной передачи.

Температуру масла (условие теплового режима) проверяем по формуле: tм=![]() .

.

Вывод: Тепловой баланс для нормальной работы редуктора обеспечен.

Практическая работа

Цель работы:

- Освоить методику расчёта на контактную прочность и изгиб прямозубых цилиндрических передач.

- Научиться определять геометрические параметры передачи.

- Научиться определять расчётные контактные напряжения и расчётные напряжения на выносливость при изгибе.

24.1 Ход работы.

24.1.1 Данные для расчета

Мощность двигателя Рдв. =………; частота вращения двигателя

nдв. =……….; передаточное число u =………

24.1.2. Материал для зубчатых колёс

Выбираем материал со средними механическими характеристиками; для шестерни ………………, термическая обработка – …………., твёрдость HB ……..; для колеса – ………….., термическая обработка – …………., но твёрдость на 30 единиц ниже – …………...

Таблица 24.1 – Механические характеристики шестерни и колеса

|

Элемент передачи |

Марка стали |

Механические характеристики |

Термо – обработка |

Твёрдость |

|

|

Предел прочности |

Предел текучести |

||||

|

σВ, МПа |

σт, МПа |

HB |

|||

|

Шестерня |

|

||||

|

Колесо |

|||||

24.1.3. Предел контактной выносливости при базовом числе циклов для углеродистых сталей с твёрдостью поверхностей зубьев менее HB 350 и Т.О. – У ( улучшение )

для шестерни

σH1lim b = НВ1+ 70 =…………………………………….. МПа

для колеса

σH2lim b = НВ2 + 70…………………………………… МПа

24.1.4. Допускаемое контактное напряжение

для шестерни

[σH1] = σH1limb ∙ KHα / [SH] = ……………………………………МПа,

где σH1lim b = ………..МПа – предел контактной выносливости;

KHα = 1 – коэффициент долговечности;

[SH] = (1,1……1,2 )– допускаемый коэффициент безопасности

для шестерни , который зависит от термообработки

для колеса

[σH2] = σH2limb ∙ KHα / [SH] = …………………………….. МПа.

Для прямозубых цилиндрических передач допускаемое контактное напряжение выбирается по колесу.

Принять [σH] = [σH2] = ………. МПа

24.1.5.Угловая скорость

w= πn /30=

24.1.6. Момент на шестерне

М1= Рдв*103/w =

24.1.7 Момент на колесе

М2 = М1* u =

24.1.8. Межосевое расстояние

аω ≥ Kа ∙ (u + 1) ∙ 3√ (М2∙КНβ .103 ) /( [σH]2∙u2∙ψba ) = …………………………………………………………………………………

………………………………………………………………………………….

где Kа = 49,5– коэффициент вида передач, для прямозубой цилиндрической передачи

u =….. – передаточное число редуктора;

М2 = ……………Нмм – момент на колесе;

КНβ = …….. – коэффициент учитывающий неравномерность распределения нагрузки по ширине венца;

[σH] = …………….МПа – допускаемое контактное напряжение;

ψba = ( 0,125 …0,2 ). – коэффициент ширины венца, принимаемый для

прямозубых цилиндрических передач.

Величину межосевого расстояния округляем до стандартного ряда.

Принять аω = ………….мм ГОСТ 6636 – 69.

24.1.9. Нормальный модуль зацепления

mн = ( 0,01…..0,02 )* аw =

Принять mн =

24.1.10. Число зубьев

шестерни

z1 = 2аω / ( mH (u +1) ) = ………………………………….зуб.

Принять z1 = ……..зуб.

колеса

z2 = z1 ∙ u = …………………….зуб.

24.1.11. Делительные диаметры

шестерни

d1 = mH · z1 = ………………………..мм

колеса

d1 = m · z2 = …………………………мм.

24.1.12. Диаметры вершин зубьев

шестерни

dа1 = m · z1 + 2m =………………….мм

колеса

dа2 = m · z2 + 2m =………………….мм.

24.1.13. Диаметр впадин зубьев

шестерни

df1 = d1 – 2,4mH = …………………….. мм

колеса

df2 = d2 – 2,4mH = …………………….. мм.

24.1.14. Нормальный шаг зубьев

pH = π · mH = …………………………………мм.

24.1.15. Ширина зубчатых колёс.

колеса

b2 = ψba · aω = ………………………………..мм

шестерни

b1 = b2 + 5 =…………………………………………….мм

24.1.16. Фактическое межосевое расстояние

aωфак = (d1 + d2 ) /2 = ………………………………….мм

24.1.17. Коэффициент ширины шестерни по диаметру

ψbd = b1 / d1 = ……………………………………..

24.1.18 Окружная скорость колёс

v = ( w1 · d1 / 2 ) · 10-3 = …………………………… м/с

В зависимости от скорости зубчатых колёс и вида передачи определяем степень точности. Принять степень точности – ….

24.1.19. Коэффициент нагрузки

КН = КНα · КНβ · КНv = …………………………………,

где КНα = ….. – коэффициент, учитывающий распределение нагрузки между зубьями;

КНβ = ….. – коэффициент, учитывающий распределение нагрузки по ширине зубчатого венца;

КНv = …… – коэффициент динамической нагрузки.

24.1.20. Силы, действующие в зацеплении на колесе и шестерне

окружная

Ft2 = 2М2 / d2 = ……………………….H

где , М2 =……….Н, момент на колесе;

d2 =……….мм., делительный диаметр колеса.

радиальная

Fr2 = 0,36 ∙ Ft2 = ……………………….H

24.1.21. Расчётное контактное напряжение

σН = К ∙ √ ( Ft(uФ+1)/d2b2 )∙ КH = …………………………………….МПа,

где , К = 436 , вспомогательный коэффициент для прямозубых передач;

Ft = ………… Н – окружное усилие на колесе;

d2 = …… мм – делительный диаметр колеса;

b2 = …….мм – ширина колеса.

Сравниваем расчётное контактное напряжение с допускаемым контактным напряжением.

σH = ………МПа H] = …….МПа, следовательно, прочность по контактным напряжениям обеспечена.

324.1.22. Предел выносливости при от нулевом цикле

шестерни

σоF1limb = 1,8 · HB1 = ………………..МПа

колеса

σоF2limb = 1,8 · HB2 = ………………..МПа

24.1.23. Допускаемое напряжение изгиба для шестерни

[σF1] = σоF1limb / [SF] = …………………..МПа,

где [SF]’ = ……… – коэффициент безопасности;

[SF]” = ……. – коэффициент, учитывающий способ получения заготовки зубчатого колеса (для поковок и штамповок);

[SF] = [SF]’ * [SF]” = …………………….

для колеса

[σF2] = σF2limb / [SF] = ……………………. МПа

24.1.24. Расчётное напряжение изгиба

для колеса

σF2 = (Ft2/b2m)·KFα·KFβ·KFv= ………………………………………….МПа,

где KFα = …. – коэффициент, учитывающий распределение нагрузки между зубьями,

KFβ = … – коэффициент неравномерности нагрузки по длине зуба,

KFv = …….. – динамический коэффициент.

Прочность на изгиб проверяем по колесу σFα = ……. МПа Fα] =

= ………МПа, следовательно, прочность колеса по напряжениям изгиба обеспечена

24.2. Протокол выполнения работы

Таблица 24.2 – Основные параметры проектного и проверочного расчетов.

|

Проектный расчёт |

|||||

|

Параметр |

Обозначение |

Значение |

Параметр |

Обозначе-ние |

Значение |

|

Межосевое расстояние, мм |

aω |

Диаметр делительной окружности, мм шестерни колеса |

d1 d2 |

|

|

|

Нормальный модуль зацепления |

mH |

|

|||

|

Ширина зубчатого венца, мм шестерни колеса |

bb2 |

|

Диаметр окруж-ности вершин, мм шестерни колеса |

dа1 dа2 |

|

|

Число зубьев шестерни колеса |

z1 z2 |

|

Диаметр окружности впадин, мм шестерни колеса |

df1 df2 |

|

|

Вид зубьев |

Передаточное число |

uр. |

|||

|

Передача |

|||||

Продолжение таблицы 24.2 – Протокол выполнения работы.

|

Проверочный расчёт |

||||

|

Параметр |

Напряжения, МПа |

Примечание |

||

|

допускаемые |

расчётные |

|||

|

Контактные напряжения, МПа |

[σH] = |

σH = |

||

|

Напряжения изгиба, МПа |

[σF] = |

σF = |

||

24.3 Вывод:

_____________________________________________________________________________________________________________________________________________________________________________________________________

24.4 Контрольные вопросы:

- Назовите основные геометрические параметры прямозубого цилиндрического колеса?

- В чём суть проектировочного расчёта прямозубой цилиндрической передачи?

- Какие напряжения возникают в зубьях колеса и шестерни?

- Назовите основные три диаметра колеса?

- Назовите главный параметр от которого зависят все геометрические размеры прямозубой цилиндрической передачи?

- Напишите формулу межосевого расстояния через делительные диаметры шестерни и колеса.

- По какому напряжению определяется межосевое расстояние?

- Что называется модулем зацепления?

- Как расположены оси валов в цилиндрической передаче?

- Как определить шаг зубчатой передачи.

Практическая работа

Цель работы

Определить основные параметры передачи винт-гайка на примере винтового домкрата, если заданы:

- грузоподъёмность F;

- тип резьбы;

- высота подъёма ℓ.

Теоретическое обоснование

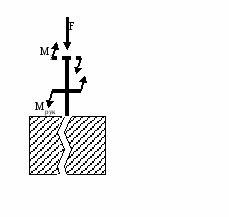

П![]() ередача винт-гайка (винтовой

механизм) предназначена для преобразования вращательного движения в

поступательное. При этом как винт, так и гайка могут иметь либо одно из

вышеназванных движений, либо оба движения одновременно. Например, в винтовом

домкрате, изображенном на рис.1, винт совершает оба движения одновременно. Так,

при вращении вертикального винта за рукоятку в неподвижной гайке винт получает

поступательное перемещение и поднимает груз, опирающийся на чашку

домкрата. F

ередача винт-гайка (винтовой

механизм) предназначена для преобразования вращательного движения в

поступательное. При этом как винт, так и гайка могут иметь либо одно из

вышеназванных движений, либо оба движения одновременно. Например, в винтовом

домкрате, изображенном на рис.1, винт совершает оба движения одновременно. Так,

при вращении вертикального винта за рукоятку в неподвижной гайке винт получает

поступательное перемещение и поднимает груз, опирающийся на чашку

домкрата. F

Достоинства передачи винт-гайка:

- большой выигрыш в силе;

-

Рукоятка

![]() возможность

получения медленного движения

возможность

получения медленного движения

с высокой точностью перемещения;

-

Винт

компактность при высокой нагрузочной способности;

-

Гайка

![]() простота

конструкции и изготовления.

простота

конструкции и изготовления.

К недостаткам рассматриваемой передачи можно отнести

большое трение в резьбе, вызывающее её повышенный износ,

низкий К.П.Д. Рис.1

Винтовые механизмы применяют для поднятия грузов (домкраты), создания больших усилий (прессы, нажимные устройства и т.п.) и получения точных перемещений (измерительные приборы, регулировочные устройства, ходовые винты станков).

Существует два типа передач винт-гайка:

Передачи с трением скольжения – имеют наибольшее распространение ввиду простоты устройства. Винты передач делятся на грузовые и ходовые. Грузовые винты предназначены для создания больших усилий (домкраты, прессы и т.п.). При реверсивном движении под нагрузкой в них применяют трапецеидальную резьбу, а при больших односторонних нагрузках – упорную. В домкратах применяют в основном однозаходные резьбы для получения самотормозящей винтовой пары. Ходовые винты предназначены для получения точных перемещений. Для уменьшения трения они, как правило, имеют трапецеидальную многозаходную резьбу. Гайки грузовых винтов изготовляют цельными, а ходовых винтов – составными, чтобы устранять зазоры, образовавшиеся при сборке или в результате износа резьбы. Составная гайка имеет подвижную и неподвижную части: первая может смещаться в осевом направлении относительно второй, что и обеспечивает устранение зазора.

Передачи с трением качения или шариковые винтовые передачи применяют для получения перемещений высокой точности, где важно малое трение и полное отсутствие зазора в резьбе (например, приводы подач станков с программным управлением и др.).

Для уменьшения потерь на трение и износа резьбы, винты передач с трением скольжения делают стальными, а гайки – из бронзы, чугуна или латуни.

Таблица 1

Материал

Винты без термообработки

Сталь марок Ст5, Ст45, Ст50

Винты с закалкой

Сталь марок Ст 40Х, Ст 40ХГ, Ст 65Г

Гайки

Бронза марок БрОФ6,5-0,15, БРОЦС6-6-3, БрАЖ9-4

Гайки при работе с большими перерывами и при малых нагрузках

Антифрикционный чугун марок АЧВ-2, АЧК-2

и серый чугун марок СЧ18, СЧ20

Наиболее частая причина выхода из строя винтов и гаек – это износ их резьбы. Поэтому основным критерием работоспособности и расчёта передачи является износостойкость (проектировочный расчёт). Также передачу винт-гайка рассчитывают на прочность и устойчивость винта (проверочные расчёты).

Последовательность расчёта винтового домкрата:

1. В зависимости от условий работы и значения нагрузки F выбирают материал винта и гайки и принимают допускаемое напряжение [σ] для материала винта и допускаемое давление в резьбе [р].

2. Задаются конструкцией гайки (цельная или разъёмная) и принимают коэффициент высоты гайки Ψн. Затем определяют средний диаметр резьбы d2 и по ГОСТ 9484-73 принимают размеры резьбы: d, d1, d2 и р. При выборе шага р надо ориентироваться на средние его значения. Крупный шаг рекомендуется только для высоконагруженных передач, а мелкий – при необходимости перемещений повышенной точности.

3. Определяют длину винта.

4. Проверяют условие самоторможения винта.

5. Определяют размеры гайки. Если по расчёту число витков в гайке z получилось больше 10, то необходимо изменить размеры резьбы или выбрать другие материалы.

6. Выполняют проектировочный расчёт на износостойкость.

7. Проверяют винт на прочность.

8. Проверяют винт на устойчивость.

9. Определяют общий К.П.Д. винтового домкрата.

3. Порядок выполнения работы

Расчётная схема домкрата:

Рис.2

Рис.2

3.1. Допускаемое напряжение на растяжение болта равно:

[σ]=![]() ,

,

где: σТ – предел текучести, зависит от материала и определяется по приложению 2;

[s] – допускаемый коэффициент запаса прочности, для стальных винтов [s]=3.

Допускаемое давление в резьбе для следующих пар материалов равно:

· закалённая сталь – бронза [р]=11…13 МПа,

· незакалённая сталь – чугун [р]=4…6 МПа,

· при редкой работе (например, домкраты) давление [р] повышают на 20%.

3.2. Средний диаметр резьбы определяется по формуле:

d2![]() ,

,

где: F – осевая сила;

Ψн – коэффициент высоты для цельных гаек Ψн=1,2…2,5, а для разъёмных гаек Ψн=2,5…3,5.

Ψh – коэффициент высоты резьбы, для трапецеидальной резьбы Ψh=0,5, для упорной резьбы Ψh=0,75.

3.3. Для домкратов длина винта определяется по формуле: ℓ=(8…10)d.

3.4. Условие самоторможения винта: γ<φ,

где: γ=arctg![]() – угол

подъёма резьбы;

– угол

подъёма резьбы;

рz – ход резьбы, в однозаходной резьбе рz=р, в двухзаходной рz=2р и т.д.;

φ=arctg![]() –

приведённый угол трения;

–

приведённый угол трения;

f – коэффициент трения стали по бронзе равен 0,1, а стали по чугуну 0,15…0,18;

α – угол трения, для трапецеидальной резьбы α=300.

3.5. Размеры гайки определяются по формулам:

высота Н=Ψн∙d2.

число витков z=Н/р.

3.6. Условие износостойкости: ![]() ,

,

где: ![]() – среднее

давление между витками резьбы винта и гайки;

– среднее

давление между витками резьбы винта и гайки;

h – рабочая высота профиля резьбы, для трапецеидальной резьбы h=0,5р.

3.7. Условие прочности по гипотезе энергии формоизменения:

,

,

где: σэ – эквивалентное напряжение для опасной точки винта;

N – нормальная сила;

Мк – крутящий момент в опасном сечении винта.

3.8. Устойчивость домкрата определяется, исходя из условного представления винта как стойки с нижним защемлённым и верхним свободным концами.

Условие устойчивости сжатого стержня:

sy=![]() ,

,

где: sy – коэффициент запаса устойчивости;

[sy] – допускаемый коэффициент запаса устойчивости, для стальных

деталей [sy]=1,5…2,1 и для чугуна [sy]=2,0…2,4;

Fкр – критическая сила, которая определяется по формуле Эйлера:

Fкр=![]() ,

,

где: Е – модуль упругости, который зависит от материала детали и определяется по таблице 2;

μ – коэффициент приведения длины, для защемления со свободным концом μ=2;

Jmin– минимальный осевой момент инерции стержня, для квадратного сечения Jmin=b4/12, для круглого сечения Jmin=πd4/64, для кольца Jmin= πd4(1-с4)/64, где с=dвнут/dнаруж..

Таблица 2

Материал

Е, Н/мм2

Сталь

2·105

Каучук

8·105

Бронза

1·105

3.9. Общий К.П.Д. винтового механизма:

ηв.м.=![]() ,

,

где: F – осевая сила, действующая на винт;

рz – ход резьбы;

М1 – момент трения в резьбе;

М2 – момент торцового трения.

Контрольные вопросы по теме:

1. Назначение передачи винт-гайка?

2. Достоинства и недостатки передачи винт-гайка?

3. Область применения винтовых механизмов?

4. Назовите типы передач винт-гайка?

5. Передачи с трением скольжения: виды, отличия?

6. Какой расчёт передачи винт-гайка является основным и почему?

7. Принцип работы и основные составляющие винтового домкрата?

8. Формула Эйлера?

9. Начертите расчётную схему винта для расчёта его на устойчивость.

Практическая работа

Цель: Закрепить знания по теме «Подшипники качения»

Приобрести навыки подбора, расчета и расшифровки марок подшипников качения

Разобрать особенности конструирования подшипниковых устройств.

Общие сведения

Смазочные материалы в подшипниках уменьшают трение и шум, отводят выделяемую теплоту, защищают подшипник от коррозии, заполняют зазоры в уплотнениях, обеспечивая герметизацию подшипникового узла.

Применяют пластичные, жидкие и твердые смазочные материалы.

Пластичные смазочные материалы (солидолы, консталины и др.) применяют для подшипников качения при окружной скорости поверхности вала до 10 м/с. Корпус подшипникового узла заполняют смазочным материалом в объеме половины его свободного пространства.

Применяются подшипники закрытого типа (например, шариковый радиальный однорядный, тип 8000), в которых пластичный смазочный материал, заложенный при сборке на заводе-изготовителе, сохраняется в течение всего срока эксплуатации.

Жидкие смазочные материалы (минеральные масла и др.) используют для подшипников при окружных скоростях вала свыше 8 м/с. В зависимости от условий работы применяют различные способы подачи масла в подшипники (масляная ванна, капельное смазывание и др.). При частоте вращения вала до 3000 мин-1 уровень масла должен быть не выше центра нижнего тела качения подшипника во избежание значительных гидравлических потерь. В редукторах и коробках передач часто применяют подачу масла разбрызгиванием из масляной ванны одним из быстровращающихся колес или специальными крыльчатками.

Минеральные масла более стабильны, обладают значительно меньшим внутренним трением, чем пластичные смазочные материалы, могут работать при весьма низких температурах.

Твердые смазочные материалы применяют для подшипников, работающих при температурах свыше 3000 С (коллоидальный графит) или в вакууме (дисульфид молибдена).

На практике стремятся смазывать подшипники качения тем же смазочным материалом, которым смазывают детали передач. Периодичность замены смазочного материала устанавливают в зависимости от условий работы.

Для защиты от загрязнения извне и для предупреждения вытекания смазочного материала подшипниковые узлы снабжают уплотнительными устройствами.

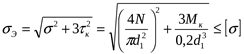

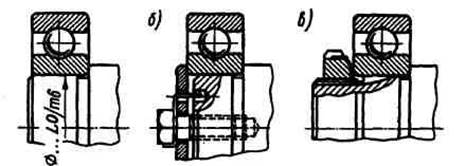

Широкое распространение получили манжетные уплотнения (см. рис. 9. а). Их применяют при окружных скоростях до 10 м/с. Они надежны при всех видах смазок и обладают хорошими уплотняющими свойствами.

Войлочные уплотнения (рис. 9. б) выполняют в виде пропитанных горячим маслом войлочных колец, закладываемых с натягом в канавки фланцев. Применяют при окружной скорости до 5 м/с при пластичной и жидкой (минеральными маслами) смазке. В настоящее время вытесняются более совершенными уплотнениями.

Щелевые уплотнения (см. рис. 9. в) применяют для подшипниковых узлов, работающих в чистой среде при скоростях до 5 м/с. Канавочные (или щелевые) уплотнения выполняют в виде кольцевых щелей, которые заполняют консистентной смазкой. Защитное действие щелевых уплотнений незначительно; область применения в машинах, работающих в чистой и сухой атмосфере.

Лабиринтные уплотнения (рис. 9. г) являются наиболее совершенными и пригодными для работы при любых скоростях Уплотняющий эффект создается чередованием радиальных и осевых зазоров, которые образуют длинную узкую извилистую щель. Являясь бесконтактными, они пригодны для работы при скоростях до 30 м/с. Зазор в лабиринте заполняют пластичной смазкой независимо от вида смазочного материала подшипника.

Центробежные уплотнения применяют при окружных скоростях свыше 0,5 м/с. При смазывании подшипника пластичным смазочным материалом с внутренней стороны корпуса устанавливают маслосбрасывающие кольца 2 (см. рис. 10) так, чтобы они выступали за стенку корпуса. Попадающее из картера на кольца во время работы жидкое горячее масло отбрасывается центробежной силой и не попадает в полость размещения пластичного смазочного материала, не вымывает его.

Рис.10 центробежное уплотнение, 2 - маслосбрасывающее кольцо

В ответственных конструкциях применяют комбинированные уплотнения в различных сочетаниях.

Работоспособность подшипников качения зависит не только от правильного их подбора, но и от рациональности конструкции подшипникового узла.

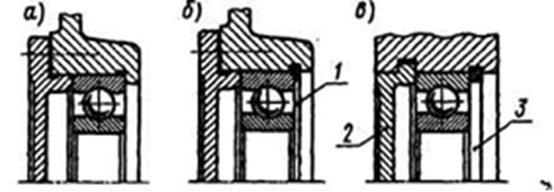

Подшипники должны быть установлены так, чтобы обеспечивалось необходимое радиальное и осевое фиксирование вала, и исключались дополнительные нагрузки вследствие температурных деформаций, неправильного регулирования.

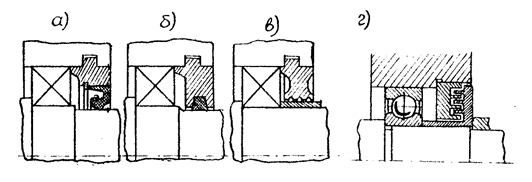

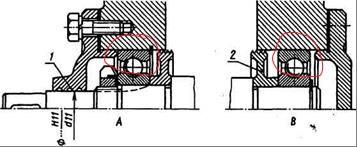

При установке на валу радиальных подшипников один из них является фиксирующим (рис. 11. а), его крепят на валу и в корпусе от осевого смещения. Другой подшипник выполняют "плавающим" в корпусе для компенсации теплового расширения вала и возможных ошибок монтажа. В плавающей опоре (рис. 11. б) внутреннее кольцо подшипника закреплено с двух сторон на валу, а наружное — свободно перемещается в корпусе вдоль оси.

Фиксирующие опоры ограничивают осевое перемещение вала в одном или в обоих направлениях

Плавающие опоры допускают осевое перемещение вала в любом направлении для компенсации его удлинения (укорочения) при температурных деформациях.

Рис.11 Пример установки вала на шариковых радиальных подшипниках. А — фиксирующая опора, В — плавающая опора, 1 — щелевое уплотнение;

2— маслосбрасывающее кольцо

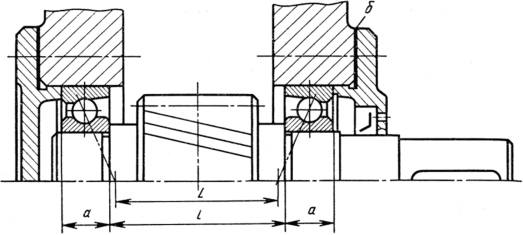

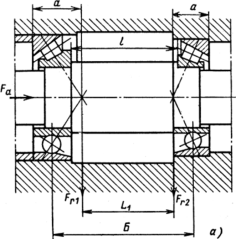

При относительно коротких валах (l ≤ 8d, где d - наибольший диаметр вала) применяется наиболее простая и широко применяемая в машиностроении схема установки подшипников враспор (схема рис.12,13,14 а). Во избежание защемления вала при его температурном удлинении между крышкой подшипника и одним из наружных колец оставляется небольшой зазор (0,2…0,5 мм).

В рассматриваемой конструктивной схеме каждая из опор ограничивает осевое перемещение вала только в одном направлении. Для этого торцы внутренних колец обоих подшипников упирают в торцы буртиков вала (или в торцы других деталей, расположенных на валу). Внешние торцы наружных колец подшипников упирают в торцы подшипниковых крышек (или в торцы других деталей, установленных в посадочном отверстии подшипникового гнезда корпуса.

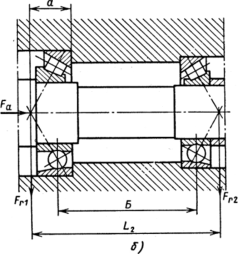

Рис. 12. Вал-шестерня установлен на радиально-упорных

шарикоподшипниках (враспор)

Рис. 13. Вал конического редуктора установлен на конических роликоподшипниках, поставленных враспор

Рис. 14. Установка двух радиально-упорных подшипников, поставленных: а — враспор; б — врастяжку

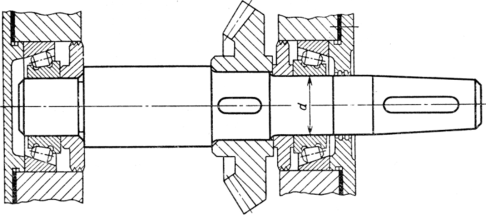

Установка подшипников «врастяжку» также применяется при относительно коротких валах: при данной установке невозможно защемление вала в связи с его температурным удлинением. Расстояние между подшипниками может быть несколько больше, чем в схеме «враспор».

При этой схеме осевого фиксирования валов (рис. 14 б, 15), называемой осевой фиксацией "врастяжку", в опорах вала применяют только радиально-упорные подшипники с обязательной регулировкой их "осевой игры".

При установке вала «врастяжку» (рис.14 б, 15) наружное кольцо подшипника устанавливают с упором в торец заплечика корпусной детали - стакана. Дополнительное крепление кольца с противоположной стороны не делают. Осевой зазор в подшипниках при увеличении температуры вала увеличивается (вероятность защемления подшипников уменьшается). Поэтому расстояние между подшипниками можно брать несколько больше, а именно l/d = 8…10.

Рис. 15. Вал-шестерня на конических роликоподшипниках, поставленных врастяжку

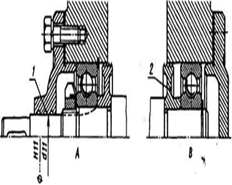

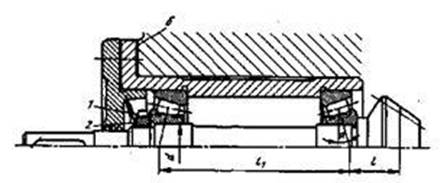

В зависимости от осевой нагрузки, частоты вращения и принятой конструкции подшипникового узла внутреннее кольцо подшипника на валу крепят различными способами (рис. 16): упором в заплечик вала (а), концевой шайбой (б), круглой шлицевой гайкой (в) и др.

Рис. 16 Крепление подшипников на валу

Наружные кольца подшипников закрепляют между упорным буртиком корпуса и торцом крышки (рис.17 а), между крышкой и упорным пружинным кольцом (рис. 17 б) и др.

В конструкциях с разъемными корпусами (рис. 17 в) наружные кольца подшипников крепят цельными кольцами 3 большого сечения и врезными крышками 2.

Рис. 17 Крепление подшипников в корпусе

Перед монтажом подшипники тщательно два-три раза промывают в 6 %-ном растворе минерального масла, в бензине или в горячем (70...75oС) антикоррозионном водном растворе и проверяют на легкость вращения. Посадочные поверхности вала и корпуса промывают в керосине и насухо протирают чистыми салфетками.

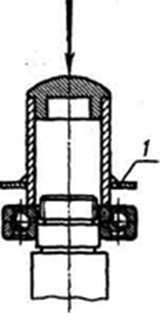

Для облегчения установки подшипника вал слегка смазывают, а подшипник предварительно нагревают до 80...900 С в горячем минеральном масле или с помощью электроиндукционной установки. Силу запрессовки прикладывают к тому кольцу, которое монтируют с натягом (рис.18). Передача монтажных сил через тела качения недопустима.

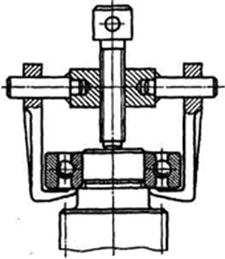

Рис.18 Приспособление Рис.19 Съемник для подшипников

для монтажа подшипников на вал:

1 — защитное кольцо

Демонтируют подшипники с помощью съемников (рис. 19), исключающих удары.

Во избежание появления вмятин на дорожках качения при демонтаже подшипник захватывают за внутреннее кольцо при удалении с вала и за наружное при удалении из корпуса.

и расчета подшипников качения

Под долговечностью работы подшипника подразумевается максимально возможное количество оборотов, которое выполнят тела качения вокруг оси подшипника до момента появления признаков усталости материала на кольцах или непосредственно на телах качения с сопутствующими изменениями в его работе (шум, избыточный перегрев и, в конечном счете, разрушение изделия).

При выборе типа подшипников вначале рассматривают возможность применения шариковых радиальных однорядных подшипников, как наиболее дешевых и простых в эксплуатации. Выбор других типов подшипников должен быть обоснован (самоустанавливаемость, условия монтажа, требование жесткости).

Если нет особых требований к частоте и точности вращения, применяют подшипники класса точности 0.

Шариковые подшипники обеспечивают большую точность вращения, менее требовательны к смазыванию, но имеют меньшую грузоподъемность и жесткость, чем роликовые.

Для малых нагрузок и больших частот вращения принимают шариковые радиальные однорядные подшипники легких размерных серий. Подшипники более тяжелых серий обладают большей грузоподъемностью, но допускаемая частота вращения их меньше.

Современные расчеты подшипников качения проводят по двум критериям:

- расчет на долговечность (срок службы) по усталостному выкрашиванию;

- расчет на статическую грузоподъемность по остаточным деформациям.

Расчет на долговечность производят при n 10 об/мин, ω 1 рад/с. Расчет на статическую грузоподъемность - при n

Для выбора подшипников качения и определения их рабочего ресурса при проектировании и расчете опорных узлов редукторных валов необходимо учитывать эксплуатационные условия, характер и величину нагрузок, воспринимаемых опорами.

На основе анализа нагрузок конструктор намечает тип подшипника: радиальный, радиально-упорный, упорный и его номер в соответствии с диаметром цапфы.

Выбранный подшипник должен обладать необходимой нормативной долговечностью, согласованной с ресурсом работы данной машины или механизма. Например, для зубчатых редукторов установлен срок службы 36000 час, для червячных 20000 час. Для подшипников таких редукторов минимальный ресурс рекомендуется соответственно 10000 и 5000 час, желательно предусматривать его таким же, как и у редукторов.

По ГОСТ 18855-82 расчетный ресурс подшипников качения определяется в миллионах оборотов работы по формулам:

для шариковых подшипников

![]()

для роликовых подшипников

![]()

Расчетная долговечность в часах

![]()

где C – динамическая грузоподъемность, указанная в каталогах на подшипники, Н;

P – эквивалентная динамическая нагрузка, Н, рассчитываемая по формуле:

![]()

где Fr – радиальная нагрузка, Н;

Fa – осевая нагрузка, Н;

V – коэффициент вращения (если вращается внутреннее кольцо,

то V =1, если же вращается наружное кольцо, то V=1,2);

kб– коэффициент безопасности (см. таблицу 1);

kT – температурный коэффициент (см. таблицу 2);

X, Y – коэффициент радиальной и осевой нагрузок

Однако

для определения их конкретных значений необходимо предварительно найти параметр

осевого нагружения e. Этот параметр зависит от отношения ![]() ,

где

,

где ![]() –

статическая грузоподъемность, Н, указываемая в каталоге на

подшипники. Далее определяют величину отношения

–

статическая грузоподъемность, Н, указываемая в каталоге на

подшипники. Далее определяют величину отношения ![]() ,

сопоставляют ее с найденным ранее параметром e и в зависимости

от этого находят конкретные значения X и Y.

,

сопоставляют ее с найденным ранее параметром e и в зависимости

от этого находят конкретные значения X и Y.

Таблица 1. Значения коэффициента безопасности Кб

|

Характер нагрузки |

Кб |

Примеры |

|

Спокойная без толчков |

1,0 |

Ролики ленточных транспортеров |

|

Легкие толчки. Кратковременные перегрузки до 125%, от расчетной нагрузки |

1,1 - 1,2 |

Прецизионные зубчатые передачи, блоки, легкие вентиляторы, воздуходувки |

|

Умеренные толчки и вибрации. Кратковременные перегрузки до 150% от расчетной нагрузки |

1,3 - 1,5 |

Редукторы всех конструкций |

|

То же в условиях повышенной надежности |

1,6 - 1,8 |

Центрифуги и сепараторы, энергетическое оборудование |

|

Значительные толчки и вибрации. Кратковременные перегрузки до 200% от расчетной нагрузки |

1,9 - 2,4 |

Валики среднесортных прокатных станов; дробилки, ковочные машины |

|

С сильными ударами и кратковременными перегрузками, достигающими 300% от расчетной нагрузки |

2,5 - 3,0 |

Тяжелые ковочные машины; валки крупносортных прокатных станов; лесопильные рамы |

Таблица 2. Значения температурного коэффициента КT

|

Рабочая температура подшипника, °С |

до 100 |

125 |

150 |

175 |

200 |

225 |

250 |

300 |

350 |

|

КT |

1,00 |

1,05 |

1,10 |

1,15 |

1,25 |

1,35 |

1,40 |

1,60 |

2,00 |

Пример расчета радиальных подшипников

Пример.

Подобрать подшипник качения для вала редуктора с цапфой d = 40 мм. Проверить долговечность при частоте вращения n = 1000 об/мин; радиальная нагрузка Fr= 2500 Н, осевая нагрузка Fa= 0, Lhmin = 10000 час, рабочая температура подшипника 100оС

Дано:

d = 40 мм

n = 1000 об/мин

Fr= 2500 Н

Fa= 0

Lh min= 10000час

Решение:

Для заданных условий (вал редуктора) выберем подшипник радиальный однорядный шариковый.

Проверим подшипник для посадочного диаметра d = 40 мм, начиная с легкой серии - № 208, у которого статическая грузоподъемность (см. табл. 3):

![]() = 17,8

кН = 17800 Н

= 17,8

кН = 17800 Н

динамическая грузоподъемность

С = 32кН = 32000 Н

Примем по таблице 1 коэффициент безопасности Кб = 1,4

и по таблице 2 температурный коэффициент КT = 1

Так

как ![]() =

0 и

=

0 и ![]() =

0, то

=

0, то

Х=1, Y=0

V =1 - вращается внутреннее кольцо,

Эквивалентная динамическая нагрузка:

![]()

Р = 1*1*2500*1,4*1 = 3500 Н

Расчетный ресурс в миллионах оборотов:

![]()

L = (32000/3500)3 =764,2 млн. об.

Расчетная долговечность в часах:

![]()

Lh = 764,2*106/(60*1000) = 12736 час. 1000 час.

Что допустимо, так как минимальная долговечность 10000 час.

Если долговечность получится меньше требуемой нормы, то необходимо проверить подшипник средней серии, если и он не подойдет, то проверяется подшипник тяжелой серии.

Эскиз шарикового радиального однорядного подшипника

Вы на эскизе вместо букв должны проставить размеры выбранного подшипника.

Таблица 3 Подшипники шариковые радиальные однорядные

|

Обозна- чение |

Размеры, мм |

Грузоподъемность, кН |

Обозна- чение |

Размеры, мм |

Грузоподъемность, кН |

|||||||||||

|

d |

D |

В |

r |

Dω |

C |

C0 |

d |

D |

В |

r |

Dω |

C |

C0 |

|||

|

Легкая серия |

Средняя серия |

|||||||||||||||

|

204 |

20 |

47 |

14 |

1,5 |

7,938 |

12,7 |

6,2 |

304 |

20 |

52 |

15 |

2 |

9,525 |

15,9 |

7,8 |

|

|

205 |

25 |

52 |

15 |

1,5 |

7,938 |

14,0 |

6,95 |

305 |

25 |

62 |

17 |

2 |

11,509 |

22,5 |

11,4 |

|

|

206 |

30 |

62 |

16 |

1,5 |

9,525 |

19,5 |

10,0 |

306 |

30 |

72 |

19 |

2 |

12,303 |

28,1 |

14,6 |

|

|

207 |

35 |

72 |

17 |

2 |

11,112 |

25,5 |

13,7 |

307 |

35 |

80 |

21 |

2,5 |

14,288 |

33,2 |

18,0 |

|

|

208 |

40 |

80 |

18 |

2 |

12,700 |

32,0 |

17,8 |

308 |

40 |

90 |

23 |

2,5 |

15,081 |

41,0 |

22,4 |

|

|

209 |

45 |

85 |

19 |

2 |

12,700 |

33,2 |

18,6 |

309 |

45 |

100 |

25 |

2,5 |

17,462 |

52,7 |

30,0 |

|

|

210 |

50 |

90 |

20 |

2 |

12,700 |

35,1 |

19,8 |

310 |

50 |

110 |

27 |

3 |

19,050 |

61,8 |

36,0 |

|

|

211 |

55 |

100 |

21 |

2,5 |

14,288 |

43,6 |

25,0 |

311 |

55 |

120 |

29 |

3 |

20,638 |

71,5 |

41,5 |

|

|

212 |

60 |

110 |

22 |

2,5 |

15,875 |

52,0 |

31,0 |

312 |

60 |

130 |

31 |

3,5 |

22,225 |

81,9 |

48,0 |

|

|

213 |

65 |

120 |

23 |

2,5 |

16,669 |

56,0 |

34,0 |

313 |

65 |

140 |

33 |

3,5 |

23,812 |

92,3 |

56,0 |

|

|

214 |

70 |

125 |

24 |

2,5 |

17,462 |

61,8 |

37,5 |

314 |

70 |

150 |

35 |

3,5 |

25,400 |

104,0 |

63,0 |

|

|

215 |

75 |

130 |

25 |

2,5 |

17,462 |

66,3 |

41,0 |

315 |

75 |

160 |

37 |

3,5 |

26,988 |

112,0 |

72,5 |

|

|

216 |

80 |

140 |

26 |

3 |

19,050 |

70,2 |

45,0 |

316 |

80 |

170 |

39 |

3,5 |

28,575 |

124,0 |

80,0 |

|

Задание:

Подобрать подшипник качения для вала редуктора. Проверить его долговечность.

Таблица 4. Исходные данные для подбора и расчета подшипника

|

вариант |

Fr, Н |

n, об/мин |

d, мм |

Вращается кольцо |

Характер нагрузки |

Рабочая температура подшипника, °С |

Lh min, час |

|

с 1 по 10 |

2700 |

940 |

50 |

внутреннее |

спокойная |

125 |

12000 |

|

с 11 по 20 |

1400 |

1450 |

30 |

внутреннее |

легкие толчки |

100 |

10000 |

|

с 21 |

2300 |

1200 |

45 |

внутреннее |

умеренные толчки |

110 |

12000 |

Контрольные вопросы:

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.