Методические указания по выполнению самостоятельной работы студентов по дисциплине "Процессы формообразования и инструменты"

Министерство образования и науки Самарской области

государственное автономное профессиональное

образовательное учреждение Самарской области

«Жигулевский государственный колледж»

Методические указания

по выполнению самостоятельной работы студентов

по дисциплине ОПД.06 Процессы формообразования и инструменты

Курс II, III

Для специальности 15.02.08 Технология машиностроения

Жигулевск, 2018 год

|

|

|

|

|

|

Настоящие методические указания содержат краткий теоретический материал, необходимый для выполнения внеаудиторной самостоятельной работы студентов. Сборник позволяет не только организовать ее, но и более эффективно работать с учебной литературой, критически осмысливать прочитанный и изученный материал. В пособии также предложены методические рекомендации по самостоятельной работе.

Предназначено для студентов II курса специальности 15.02.08 Технология машиностроения

|

Составитель: |

Солдатенкова Г.С. – преподаватель специальных дисциплин |

|

|

ГАПОУ СО «ЖГК» |

СОДЕРЖАНИЕ

|

Введение |

4 |

|

Рекомендации по оформлению самостоятельной работы |

4 |

|

Критерии оценки выполнения самостоятельной работы |

6 |

|

Теоретические пояснения и индивидуальные задания |

9 |

|

Работа над учебным материалом по теме |

9 |

|

Оформление отчета по практической работе |

10 |

|

Факторы, определяющие выбор способа получения заготовок |

10 |

|

Выбор марки инструментального материала для различных инструментов |

15 |

|

Определение числовых значений углов для типовых резцов |

17 |

|

Графическая работа №1 «Расчет основных конструктивных параметров резца» |

21 |

|

Схемы обработки при обтачивании, растачивании, подрезке торца, прорезке канавки, отрезки заготовки |

24 |

|

Пути повышения производительности труда при точении |

25 |

|

Пути борьбы с наростообразованием за счет уменьшения трения стружки о переднюю поверхность лезвия с помощью регулировки режима резания |

41 |

|

Применение смазочно-охлаждающих технологических средств (СОТС) для борьбы с наростообразованиями |

42 |

|

Определение силы резания при точении |

43 |

|

Смазочно-охлаждающие технологические средства (СОТС), применяемые при резании металлов |

50 |

|

Определение поправочных коэффициентов формулы скорости резания при точении |

54 |

|

Техника безопасности при заточке резцов |

62 |

|

Методы повышения износостойкости и надежности инструментов |

62 |

|

Алгоритм расчета режимов резания при точении |

67 |

|

Алгоритм расчета режимов резания при обработке деталей на токарных станках с ЧПУ |

67 |

|

Графическая работа №2 «Расчет основных конструктивных параметров сверла» |

68 |

|

Применение СОТС при обработке отверстий |

70 |

|

Алгоритм расчета режимов резания при сверлении, зенкеровании, развертывании |

71 |

|

Контроль зенкеров и разверток |

71 |

|

Выбор цилиндрической фрезы для конкретного случая обработки |

73 |

|

Особенности назначения режимов резания при фрезеровании на фрезерном станке с ЧПУ |

76 |

|

Методика конструирования цилиндрической и торцевой фрез |

78 |

|

Выбор инструмента для конкретного случая нарезания резьбы резцом, выполнение схемы обработки |

80 |

|

Выбор инструмента для конкретного случая нарезания резьбы плашкой и метчиком, выполнение схемы обработки |

81 |

|

Выбор инструмента для конкретного случая нарезания резьбы резьбовой фрезой, выполнение схемы обработки |

83 |

|

Алгоритм расчета режимов резания при резьбонарезании |

84 |

|

Выбор инструмента для нарезания зубьев зубчатых колес методом копирования, выполнение схемы обработки |

84 |

|

Выбор инструмента для нарезания цилиндрических и косозубых колес методом обкатки, выполнение схемы обработки |

85 |

|

Алгоритм расчета режимов резания при зубофрезеровании |

85 |

|

Алгоритм расчета режимов резания при зубодолблении |

85 |

|

Контроль заточки зуборезного инструмента |

85 |

|

Выбор инструмента для конкретного случая обработки, выполнение схемы обработки. |

87 |

|

Алгоритм расчета режимов резания при протягивании |

87 |

|

Особенности конструирования шпоночной, шлицевой, плоской протяжки |

87 |

|

Выбор характеристики шлифовальных кругов |

90 |

|

Схемы обработки для различных видов шлифования |

91 |

|

Специальные виды шлифования |

91 |

|

Особенности выбора режимов резания при наружном шлифовании глубинным методом и методом радиальной подачи |

95 |

|

Алгоритм расчета режимов резания при щлифовании |

98 |

|

Вибрационная обработка методом пластической деформации. Применяемые приспособления и инструменты. Источник вибрации |

98 |

|

Рекомендуемая литература |

106 |

ВВЕДЕНИЕ

Методические указания разработаны для студентов II, III курсов обучающихся по специальности 15.02.08 Технология машиностроения, и написаны в соответствии с рабочей программой дисциплины ОП.06 «Процессы формообразования и инструменты».

Целью методических указаний является оказание студентам методической помощи при подготовке к занятиям по дисциплине «Процессы формообразования и инструменты». Главное назначение пособия – привить вкус к вдумчивой и творческой работе с учебниками и дополнительной литературой. Умение студентов думать способствует формированию материалистического мировоззрения, компетентного подхода к решению практических задач, формирует профессиональные навыки, что необходимо человеку в процессе всей его жизнедеятельности.

Методические указания состоят из краткого теоретического материала, комплекта задач, справочных таблиц, знакомство с которыми поможет студентам приобрести необходимые знания, умения и навыки:

· систематически, добросовестно и осознанно работать над конспектами с привлечение дополнительных источников;

· умение решать задачи, которые расширяют и углубляют знания, полученные из лекционного курса и учебников.

В методических указаниях приведены также варианты заданий, образцы выполнения работы, рекомендации по оформлению. Задачи снабжены решениями, что позволяет получить информацию об алгоритме решения задачи.

РЕКОМЕНДАЦИИ ПО ОФОРМЛЕНИЮ

САМОСТОЯТЕЛЬНОЙ РАБОТЫ

Основными видами внеаудиторной самостоятельной работы являются выполнение индивидуальных заданий и конспект.

Индивидуальные задания необходимо выполнять в соответствии с рекомендациями, приведенными в методических указаниях.

Для выполнения самостоятельной работы рекомендуется выполнять тематический конспект. Тематический конспект – это конспект ответа на поставленный вопрос или конспект учебного материала по определенной теме.

Этапы конспектирования:

1. Внимательно прочтите текст.

2. Выделите главную идею и озаглавьте текст.

3. Разделите материал на части, выделите главную мысль каждой части.

4. Запишите название смысловых частей в форме плана в левом рабочем поле конспекта.

5. Прочтите текст во второй раз.

6. Сформулируйте тезисы конспекта и запишите их в центральном поле конспекта. Помните, что тезисы – это мысли, содержащие главную информацию о содержании смысловых частей. Они не должны быть многословными.

7. Определите ключевые понятия, которые необходимо включить в конспект.

8. Визуализируйте конспект:

- напишите источник конспектирования (название, автор);

- разделите станицу на три части в соотношении. Левая часть - это рабочее поле плана, центральная - поле тезисов, правая – поле конспекта;

- главные идеи помечайте специальными знаками на рабочем поле (например: !, ?, * и т.п.) или выделяйте шрифтом, или подчеркиванием;

- в конце конспекта сделайте вывод, к которому вы пришли, проработав текст.

Студент при подготовке к самостоятельной работе может пользоваться источниками литературы из основного и дополнительного списков, и подобранной самостоятельно.

Внеаудиторные самостоятельные работы рекомендуется оформлять в тетради для самостоятельных работ.

КРИТЕРИИ ОЦЕНКИ ВЫПОЛНЕНИЯ

САМОСТОЯТЕЛЬНОЙ РАБОТЫ

Критериями оценки результатов внеаудиторной самостоятельной работы студента являются:

- уровень освоения учебного материала,

- умение использовать теоретические знания при решении практических задач;

- обоснованность и четкость изложения ответа на поставленный по внеаудиторной самостоятельной работе вопрос;

- оформление отчетного материала в соответствии с заданными преподавателем требованиями, предъявляемыми к подобного рода материалам.

Выполненная самостоятельная работа оценивается в баллах:

Решение задачи

|

Оценка |

Критерии оценивания |

|||

|

Выполнение эскиза |

Запись формулы |

Выполнение необходимых математических преобразований и расчетов |

Запись ответа |

|

|

«5» отлично |

В соответствии с требованиями |

Формулы записаны правильно |

Выполнены в полном объеме |

записан правильный ответ |

|

«4» хорошо |

С небольшими отступлениями от требований |

|

Представлено правильное решение только в общем виде, без каких-либо числовых расчетов |

|

|

Формулы записаны правильно |

Не представлены преобразования, приводящие к ответу |

записан правильный ответ |

||

|

|

В математических преобразованиях или вычислениях допущены ошибки, которые привели к неверному ответу |

|

||

|

«3» удовлетворительно |

Со значительными отступлениями от требований |

Записаны и использованы не все исходные формулы, необходимые для решения задачи |

|

|

|

|

В решении содержатся ошибки в необходимых математических преобразованиях и отсутствуют какие-либо числовые расчеты |

|

||

|

В одной из исходных формул допущена ошибка, что привело к ошибке в расчетах |

|

|

||

|

«2» неудовлетворительно |

Все случаи решения, которые не соответствуют вышеуказанным критериям выставления оценок. |

|||

Конспект:

|

№ п/п |

Критерии оценивания |

«5» отлично |

«4» хорошо |

«3» удовлетворительно |

«2» неудовлетворительно |

|

1 |

Объем выполненной работы |

Оптимален для конспектирования материала |

Оптимален для конспектирования материала |

Занижен, завышен |

Занижен, завышен

|

|

2 |

Логическая последовательность и связанность материала |

Соответствует |

Незначительно нарушена |

Нарушена |

Отсутствует

|

|

3 |

Полнота изложения материала |

Выдержана |

Не выдержана |

Не выдержана |

Не выдержана |

|

4 |

Сохранение основной идеи через весь конспект |

Соблюдается |

Соблюдается |

Нарушено |

Отсутствует |

|

5 |

Использование дополнительной литературы, применение интернет-ресурсов |

В достаточном объеме |

В достаточном объеме |

Не достаточно |

Не используется |

|

6 |

Оформление |

Отклонений нет |

Отклонений нет |

Наличие отклонений |

Наличие отклонений |

|

7 |

Орфографический режим |

Не нарушен |

Не нарушен |

Соблюдается слабо |

Нарушены |

ТЕОРЕТИЧЕСКИЕ ПОЯСНЕНИЯ И

ИНДИВИДУАЛЬНЫЕ ЗАДАНИЯ

Работа над учебным материалом по теме

В процессе работы над учебным материалом по теме, указанной преподавателем, рекомендуется изучить рекомендуемый параграф.

Как работать с учебником

1. Найдите по оглавлению изучаемую тему и страницу, на которой изложен новый материал.

2. Прочитайте весь параграф. Затем читайте по абзацам и постарайтесь дать название каждому, выделив главную мысль.

3. Составьте план изложения материала данного параграфа.

4. Глядя на план, восстановите в памяти содержание изучаемого материала, используя рисунки, схемы, таблицы, данные к тексту.

5. Ответьте на вопросы к параграфу и выполните рекомендуемые задания.

Правила запоминания

1. Сосредоточьтесь, отвлекись от других мыслей, нацельтесь на запоминание.

2. Старайтесь понять основной смысл излагаемого материала, иначе будет действовать механическая память, которая менее продуктивна, чем логическая.

3. Уделите особое внимание структуре материала; уясните, чем вызвана такая последовательность изложения.

4. Отделите основополагающий материал от иллюстрированного, который запоминать не надо.

5. Произнесите несколько раз новые слова.

6. Проговорите вслух формулировки выводов.

7. Воспроизведите весь материал по плану.

Учитесь работать над понятием

1. Назовите рассматриваемое понятие, дайте его определение.

2. Вычлените ведущие свойства понятия, по которым оно отличается от других понятий этого рода.

3. Приведите пример, конкретизирующий данное понятие, найдите область его применения.

4. Попробуйте связать его с другими понятиями данного предмета и смежных с ним дисциплин.

5. Употребляя данное понятие, составьте небольшой рассказ.

|

Оформление отчета по практической работе |

Согласно методическим рекомендация по выполнению практической работы, оформите бланк по практической работе, выполните необходимые расчеты.

Факторы, определяющие выбор способа получения заготовок

Форма и размеры заготовки

Наиболее сложные по конфигурации заготовки можно изготавливать различными способами литья. Литье в песчаные формы и по выплавляемым моделям позволяют получать заготовки сложной формы с различными полостями и отверстиями. В то же время некоторые способы литья (например, литье под давлением) выдвигают определенные ограничения к форме отливки и условиям ее изготовления.

Заготовки, получаемые штамповкой, должны быть более простыми по форме. Изготовление отверстий и полостей штамповкой в ряде случаев затруднено, а использование напусков резко увеличивает объем последующей механической обработки.

Для простых по конфигурации деталей часто заготовкой является; прокат - (прутки, трубы и т.п.). Хотя в этом случае объем механической обработки возрастает, такая заготовка может быть достаточно экономичной из-за низкой стоимости проката, почти полного отсутствия подготовительных операций и возможности автоматизации процесса обработки.

Для литья и ковки размеры заготовки практически не ограничиваются. Нередко - ограничивающим параметром в этом случае являются определенные минимальные размеры (например, минимальная толщина стенки отливки, минимальная масса поковки). Штамповка и большинство специальных методов литья ограничивают массу заготовки до нескольких десятков или сотен килограммов.

Форма (группа сложности) и размеры (масса) отливок и поковок влияют на их себестоимость. Причем масса заготовки влияет активнее, так как с ней связаны расходы на оборудование, оснастку, нагрев и т.п. Значительное снижение стоимости изготовления литых и штампованных заготовок происходит при увеличении их массы от 2 до 30 кг.

Требуемые точность и качество поверхностного слоя заготовок

Требуемая точность геометрических форм и размеров заготовок существенно влияет на их себестоимость. Чем выше требования к точности отливок, штамповок и других заготовок, тем выше стоимость их изготовления. Это определяется главным образом увеличением стоимости формообразующей оснастки (модели, штампы, пресс-формы), уменьшением допуска на ее износ, применением оборудования с более высокими параметрами точности (и, следовательно, более дорогого), увеличением расходов на его содержание и эксплуатацию. В оптовых ценах на заготовки это удорожание выражается в виде надбавок к базовой цене. Размеры надбавок составляют для отливок 3...6%, для штамповок - 5...15%.

Качество поверхностного слоя заготовки сказывается на возможности ее последующей обработки и на эксплуатационных свойствах детали (например, усталостная прочность, износостойкость). Оно формируется практически на всех стадиях изготовления заготовки. Технологический процесс определяет не только микрогеометрию поверхности, но и физико-механические свойства поверхностного слоя.

В качестве примера сравним заготовки, полученные литьем в песчаные формы и под давлением. В первом случае получают грубую неточную поверхность. При обработке такой заготовки резанием возникает неравномерная нагрузка на резец, что в свою очередь снижает точность обработки. Особенно ярко это проявляется при обработке внутренних поверхностей.

Во втором случае поверхность заготовки имеет низкую высоту микронеровностей, но в связи с высокой скоростью охлаждения и отсутствием податливости формы в поверхностном слое металла создаются остаточные напряжения растяжения. Последние могут привести к короблению отливки и трещинам. Иногда остаточные напряжения выявляются не сразу, а при последующей механической обработке. Съем слоя металла с поверхности нарушает равновесие напряжений и приводит к деформации готовой детали.

Технологические свойства материала заготовки

Каждый способ производства заготовок требует от материала определенного комплекса технологических свойств. Поэтому часто материал накладывает ограничения на выбор способа получения заготовки. Так, серый чугун имеет прекрасные литейные свойства, но не куется. Титановые сплавы обладают высокими антикоррозионными свойствами, но получить из них отливки или поковки весьма затруднительно.

Технологические свойства оказывают влияние на себестоимость изготовления заготовок. Например, переход при изготовлении отливки от чугуна к стали повышает себестоимость литья (без учета стоимости материала) на 20...30%. Применение легированных и высокоуглеродистых сталей при производстве заготовок штамповкой повышает стоимость их изготовления на 5...7%.

Если заготовки из одного и того же материала получать различными Способами (литье, обработка давлением, сварка), то они будут обладать неидентичными свойствами, т.к в процессе изготовления заготовки происходит изменение свойств материала. Так, литой металл характеризуется относительно большим размером зерен, неоднородностью химического состава и механических свойств по сечению отливки, наличием остаточных напряжений и т.д. Металл после обработки давлением имеет мелкозернистую структуру, определенную направленность расположения зерен (волокнистость). После холодной обработки давлением возникает наклеп. Холоднокатаный металл прочнее литого в 1,5...3,0 раза. Пластическая деформация металла приводит к анизотропии свойств: прочность вдоль волокон примерно на 10...15% выше, чем в поперечном направлении.

Сварка ведет к созданию неоднородных структур в самом сварном шве и в околошовной зоне. Неоднородность зависит от способа и режима сварки. Наиболее резкие отличия в свойствах сварного шва получают при ручной дуговой сварке. Электрошлаковая и автоматическая дуговая сварки дают наиболее качественный и однородный шов.

Программа выпуска продукции

Программа выпуска продукции, т.е. количество изделий, выпускаемых в течение определенного периода времени (обычно за год), является одним из важнейших факторов, определяющих выбор способа производства заготовок. Ее влияние для каждого технологического процесса легко проследить по себестоимости одной заготовки.

Увеличение размера партии ведет к уменьшению себестоимости заготовки. Однако такое снижение себестоимости происходит не однозначно. При увеличении производственной партии свыше размера производственной партии, - требуется введение дополнительного оборудования, технологической оснастки. Зависимость себестоимости от размеров партии приобретает в этом случае более сложный (ступенчатый) характер.

Производственные возможности предприятия

При организации производства нового вида заготовок, кроме разработки технологических процессов, следует установить необходимость нового оборудования, производственных площадей, кооперативных связей, 'постановки дополнительных материалов, электроэнергии, воды и т. п: В этом случае выбор оборудования, оснастки и материалов производится на основании предварительного технико-экономического анализа.

При проектировании технологического процесса для действующего предприятия его следует связать с возможностями этого предприятия. Для этого необходимо располагать сведениями о типе и количестве имеющегося оборудования, производственных площадях, возможностях ремонтной базы, вспомогательных служб и т.д.

Многие из упомянутых выше факторов взаимосвязаны. Например, внедрение литья в металлические формы (кокиль) позволяет значительно снизить потребность в производственных площадях в литейном цехе (уменьшаются габаритные размеры машин, снижается расход формовочных материалов и т.п.). Но, с другой стороны, изготовление и ремонт кокилей требует дополнительных затрат в Инструментальных и ремонтных цехах.

Определенное влияние на выбор способа изготовления заготовки оказывают также наличие и уровень квалификации рабочих и ИТР на предприятии. Чем ниже квалификация рабочих и больше производственная программа, тем детальнее необходимо разрабатывать технологическую документацию, тем больше нагрузка на технологические службы предприятия и выше требования к квалификации ИТР.

Длительность технологической подготовки производства

B процессе технологической подготовки производства решаются задачи: технологического проектирования - разработка технологических процессов, маршрутных карт и т.п.; нормирования-расчеты трудоемкости операций и материалоемкости деталей; конструирования и производства основного и вспомогательного оборудования и технологической оснастки.

Сложность периода технологической подготовки производства состоит в том, что все работы должны вестись в кратчайшие сроки с минимальной трудоемкостью и стоимостью. Удлинение периода подготовки производства может привести к моральному устареванию изделия, снижению фондоотдачи капиталовложений и т.д. Поэтому начинать подготовку желательно еще во время проектирования изделия.

Длительность и объем технологической подготовки производства определяется сложностью изготавливаемого изделия, характером применяемых технологических процессов и типом производства. Чем больше количество и сложность используемого оборудования, тем больше объем и длительность подготовки. В условиях массового и серийного производства технологическая подготовка ведется особенно подробно. В единичном производстве технологическая подготовка ограничивается разработкой минимальных данных, необходимых для производства. Их детализация возлагается на цеховые технологические службы. В некоторых случаях (например, для устранения «узких» мест производства) с целью сокращения периода подготовки выбирают такой метод производства заготовок, который требует минимальных затрат на производство оборудования, инструментов и оснастки, необходимых для осуществления данного технологического процесса.

Рекомендуется конспект оформить в виде таблицы:

|

Фактор |

Форма детали |

Применяемый способ получения заготовки |

|

|

|

|

Например, для темы «Факторы, определяющие выбор метода литья для получения заготовок требуемой формы»:

|

Фактор |

Форма детали |

Применяемый способ получения заготовки |

|

Форма и размеры заготовки |

Сложная (с различными полостями и отверстиями) |

Литье в песчаные формы |

|

………… |

………… |

………… |

Выбор марки инструментального материала для различных

инструментов

Индивидуальное задание

Выбрать марку инструментального материала для различных инструментов (табл.1).

Таблица 1 Исходные данные

|

№ варианта |

Материал заготовки |

Вид и характер обработки |

|

1 |

2 |

3 |

|

1 |

Сталь 40ХНМА, σв=850 МПа ( |

Растачивание в упор черновое |

|

2 |

Серый чугун, 190 НВ |

Добление черновое |

|

3 |

Латунь ЛКС 80-3-3, 90 НВ |

Рассверливание неглубокого отверстия в штампованной детали |

|

4 |

Сталь

38ХА, σв=680 МПа ( |

Обтачивание на проход черновое |

Продолжение таблицы 1

|

1 |

2 |

3 |

|

5 |

Серый чугун, 220НВ |

Строгание чистовое |

|

6 |

Сталь коррозионностойкая 12Х18Н9, 160 НВ |

Зенкерование чистовое |

|

7 |

Ковкий чугун, 150 НВ |

Развертывание окончательное |

|

8 |

Бронза Бр. АЖН 10-4-4, 170 НВ |

Нарезание резьбы предварительное |

|

9 |

Сталь

40ХН, σв=700 МПа ( |

Рассверливание глубокого отверстия в штампованной детали |

|

10 |

Серый чугун, 190 НВ |

Фрезерование черновое |

|

11 |

Сталь

38ХА, σв=680 МПа ( |

Обтачивание на проход чистовое |

|

12 |

Серый чугун, 220НВ |

Сверление неглубокого отверстия |

|

13 |

Сталь коррозионностойкая 12Х18Н9, 160 НВ |

Растачивание на проход чистовое |

|

14 |

Ковкий чугун, 150 НВ |

Точение точное |

|

15 |

Бронза Бр. АЖН 10-4-4, 170 НВ |

Подрезание торца втулки чистовое |

|

16 |

Сталь

40ХН, σв=700 МПа ( |

Фрезерование получистовое |

|

17 |

Серый чугун, 170НВ |

Прорезание канавок |

|

18 |

Сталь

40ХНМА, σв=850 МПа ( |

Зенкерование черновое |

|

19 |

Латунь ЛКС 80-3-3, 90 НВ |

Добление чистовое |

|

20 |

Серый чугун, 190 НВ |

Обтачивание на проход чистовое с малым сечением среза (тонкое) |

|

21 |

Сталь

38ХА, σв=680 МПа ( |

Фрезерование чистовое |

|

22 |

Серый чугун, 220НВ |

Нарезание резьбы окончательное |

|

23 |

Сталь коррозионностойкая 12Х18Н9, 160 НВ |

Сверление глубокого отверстия |

|

24 |

Ковкий чугун, 150 НВ |

Рассверливание неглубокого отверстия в литой детали |

|

25 |

Бронза Бр. АЖН 10-4-4, 170 НВ |

Зенкерование получистовое |

Например:

Для чернового обтачивания детали на проход, изготовленной из стали 40Х, выбрать марку инструментального материала.

Пример выполнения задания:

Принимаем материал пластины – твёрдый сплав Т5К10 ([10], с.116, табл.3);

материал державки – сталь 45 ([6], с.116).

Определение числовых значений углов для типовых резцов

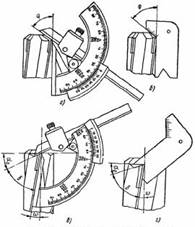

Рисунок 1. Геометрические параметры резца

Таблица 2 Геометрические параметры режущей части резцов

|

Обрабатываемый материал |

γf° |

γ° |

α° |

λ° |

|

1 |

2 |

3 |

4 |

5 |

|

Точение и растачивание резцами с пластинами из быстрорежущей стали |

||||

|

Углеродистая, легированная и инструментальная стали, стальные отливки с НВ<340 и σв<1200МПа |

– |

25÷30 |

8÷12 |

0 |

|

Серый и ковкий чугун с НВ<200 |

– |

12÷18 |

8÷12 |

-4÷+4 |

|

Медь |

– |

30 |

10÷15 |

– |

|

Бронза и латунь |

– |

25÷30 |

8÷12 |

– |

|

Точение и растачивание резцами с пластинами из твердого сплава |

||||

|

Конструкционные углеродистые и легированные стали, стальные отливки с σв, МПа: до 1000 более 1000 |

-3÷5 -10 |

15 – |

8÷12 12 |

– – |

|

Серый чугун с НВ: до 200 более 200 |

– -3÷5 |

12 8 |

6÷10 6÷10 |

– – |

|

Ковкий чугун с НВ= 140÷150 |

– |

15 |

8÷12 |

– |

|

Непрерывное точение резцами из твердого сплава |

|

|

|

|

|

Сплавы титана |

– |

5÷7 |

10÷12 |

0 |

|

Точение по корке, обдирка слитков резцами из твердого сплава |

-5 |

0 |

10÷12 |

5÷10 |

|

Отрезка, прорезка канавок резцами из твер-дого сплава |

0÷-5 |

10 |

10 |

– |

|

Непрерывное точение резцами с минералокерамическими пластинками |

|

|

|

|

|

Сталь с σв, МПа: до 700 более 700 |

-5÷10 – |

10÷15 10 |

8÷10 8÷10 |

0÷5 0÷5 |

|

Чугун с НВ: до 220 более 220 |

-5 -5 |

10 0÷5 |

8÷10 8÷10 |

0÷5 0÷5 |

Таблица 3 Значения углов φ в зависимости от условий обработки

|

Условия обработки |

φ° |

|

Обтачивание и растачивание ступенчатых заготовок недостаточной жесткости |

90 |

|

Отрезание заготовок без бобышек |

80 |

|

Обтачивание на проход заготовок малой жесткости, растачивание чугуна |

60÷75 |

|

Обтачивание жестких заготовок проходными резцами |

45÷60 |

|

Чистовое обтачивание с малой глубиной резания |

10÷30 |

Таблица 4 Значения углов φ1 при обработке резцами различных типов

|

Резцы |

φ1° |

|

1 |

2 |

|

Проходные (обработка без врезания): из быстрорежущей стали |

5÷10 |

|

с пластинами из твердого сплава |

15 |

|

Проходные; врезание на глубину, мм: до 3 более 3 |

15 20÷30 |

|

Подрезные и расточные: из быстрорежущей стали с пластинами из твердого сплава |

10÷15 20 |

|

Прорезные и отрезные |

1÷2 |

|

Отогнутые |

30÷45 |

|

Широкие |

0 |

Таблица 5 Геометрические параметры режущей части резцов для обработки пластмасс

|

Пластмассы |

Марка материала инструмента |

γ° |

α° |

φ° |

φ1° |

|

Оргстекло |

ВК8 |

10 20 |

15 20 |

45 |

15 |

|

Фторопласт |

0 10 |

20 |

45 |

15 |

|

|

Стеклотекстолит |

5 |

25 |

45 |

15 |

|

|

Стеклопластик |

0÷2 |

15÷20 |

45 |

20 |

|

|

Гетинакс |

ВК6-М |

8÷12 |

20 |

45 |

12 |

|

Фенопласт |

ВК3-М |

10 |

20 |

45 |

15 |

|

Волокнит |

ВК2 |

5 |

25 |

45 |

15 |

Индивидуальное задание

Выбрать геометрические элементы лезвия резца для заданных условий обработки (табл.6).

Таблица 6 Исходные данные для индивидуального задания

|

№ варианта |

Материал заготовки |

Вид обработки |

Материал инструмента |

Поперечное сечение державки резца, мм |

Станок–инструмент–заготовка |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Сталь

38ХА, σв=680 МПа ( |

Растачивание в упор черновое |

Т14К8 |

25*25 |

Нежесткая |

|

2 |

Серый чугун, 220НВ |

Обтачивание на проход чистовое |

ВК8 |

16*25 |

Жесткая |

|

3 |

Сталь коррозионностойкая 12Х18Н9, 160 НВ |

Подрезание сплошного торца чистовое с малым сечением среза (тонкое) |

ВК6М |

25*40 |

Жесткая |

|

4 |

Ковкий чугун, 150 НВ |

Обтачивание на проход черновое |

ВК8 |

20*30 |

Недостаточно жесткая |

|

5 |

Бронза Бр. АЖН 10-4-4, 170 НВ |

Растачивание на проход чистовое |

Р18 |

25*25 |

Нежесткая |

|

6 |

Сталь

40ХН, σв=700 МПа ( |

Обтачивание на проход чистовое с малым сечением среза (тонкое) |

Т30К4 |

16*25 |

Жесткая |

|

7 |

Серый чугун, 170НВ |

Подрезание торца втулки чистовое |

ВК3 |

25*40 |

Недостаточно жесткая |

|

8 |

Сталь

40ХНМА, σв=850 МПа ( |

Растачивание на проход черновое |

Т15К10 |

30*30 |

Нежесткая |

|

9 |

Латунь ЛКС 80-3-3, 90 НВ |

Обтачивание в упор чистовое |

Р6М5 |

20*30 |

Жесткая |

|

10 |

Серый чугун, 170НВ |

Подрезание торца втулки чистовое |

Т15К10 |

30*30 |

Нежесткая |

|

11 |

Серый чугун, 190 НВ |

Подрезание паза черновое |

ВК8 |

12*20 |

Недостаточно жесткая |

|

12 |

Сталь

38ХА, σв=680 МПа ( |

Растачивание на проход черновое |

ВК8 |

25*25 |

Жесткая |

|

13 |

Серый чугун, 220НВ |

Обтачивание на проход чистовое с малым сечением среза (тонкое) |

Т14К8 |

16*25 |

Недостаточно жесткая |

|

14 |

Сталь коррозионностойкая 12Х18Н9, 160 НВ |

Растачивание в упор черновое |

ВК8 |

25*40 |

Нежесткая |

|

15 |

Ковкий чугун, 150 НВ |

Обтачивание на проход чистовое |

ВК6М |

20*30 |

Жесткая |

|

16 |

Бронза Бр. АЖН 10-4-4, 170 НВ |

Подрезание сплошного торца чистовое с малым сечением среза (тонкое) |

ВК8 |

25*25 |

Недостаточно жесткая |

|

17 |

Сталь

40ХН, σв=700 МПа ( |

Обтачивание на проход черновое |

Р18 |

16*25 |

Нежесткая |

|

18 |

Серый чугун, 170НВ |

Растачивание на проход чистовое |

Т30К4 |

25*40 |

Жесткая |

|

19 |

Сталь

40ХНМА, σв=850 МПа ( |

Обтачивание на проход чистовое с малым сечением среза (тонкое) |

ВК3 |

30*30 |

Недостаточно жесткая |

|

20 |

Латунь ЛКС 80-3-3, 90 НВ |

Подрезание торца втулки чистовое |

Т15К10 |

20*30 |

Нежесткая |

|

21 |

Серый чугун, 190 НВ |

Растачивание на проход черновое |

Р6М5 |

12*20 |

Жесткая |

|

22 |

Сталь

40ХНМА, σв=850 МПа ( |

Обтачивание в упор чистовое |

ВК8 |

20*30 |

Недостаточно жесткая |

|

23 |

Серый чугун, 190 НВ |

Подрезание паза черновое |

Р6М5 |

12*20 |

Нежесткая |

|

24 |

Латунь ЛКС 80-3-3, 90 НВ |

Растачивание на проход чистовое |

Т30К4 |

25*40 |

Жесткая |

|

25 |

Сталь

38ХА, σв=680 МПа ( |

Подрезание паза черновое |

ВК3 |

25*25 |

Недостаточно жесткая |

Например:

Для токарного проходного

прямого резца с пластиной из твердого сплава и размером поперечного сечения

корпуса резца 16*25 мм, предназначенного для предварительного обтачивания

напроход без ударных нагрузок заготовки из стали 45 с σв=700

МПа(![]() 70 кгс/мм2),

принимаем следующие геометрические параметры: γf°= -5°(табл.1);

γ = =15° (табл.1); α = 12° (табл.1;

70 кгс/мм2),

принимаем следующие геометрические параметры: γf°= -5°(табл.1);

γ = =15° (табл.1); α = 12° (табл.1;

λ = 0°(табл.1); φ= 45° (табл.2); φ1= 15° (табл.3).

Графическая работа №1

«Расчет основных конструктивных параметров резца»

Геометрические элементы лезвия определяют по литературе [5, 6] или другим справочникам по обработке металлов резанием.

Наиболее благоприятной является прямоугольная форма сечения державки резцов, при которой наблюдаются наименьше нагрузки на корпус. Корпус с квадратной формой сечения лучше сопротивляется сложному изгибу и применяется для расточных и автоматно-револьверных резцов, а также в других случаях, когда расстояние от линии центров станка до опорной поверхности резца недостаточно велико. Корпус с круглой формой сечения применяют для расточных резьбовых, токарно-затыловочных и других резцов, так как он позволяет осуществлять поворот резца и изменять углы его заточки.

Размеры поперечного сечения корпуса резца выбирают в зависимости от силы резания, материала корпуса, вылета резца и других факторов. Нормализованные размеры поперечного сечения корпуса резцов выбирают по справочникам.

Индивидуальное задание.

Рассчитать и сконструировать токарный составной проходной резец с пластиной из твердого сплава для обтачивания вала. Диаметр заготовки D; припуск (на сторону) h; вылет резца l (табл. 7). Режимы резания для заданных условий обработки определить по нормативам справочнику [6].

Таблица7 Исходные данные

|

№ варианта |

Материал заготовки |

D |

h |

l |

Параметр шероховатости, мкм |

Условия работы |

|

|||||

|

мм |

|

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

|

|||||||

|

1 |

Сталь

45 ХН, σв=750 МПа ( |

200 |

6 |

60

|

Rz = 80 |

Система станок-заготовка-инструмент - средняя |

|

|||||

|

2 |

Сталь Ст5, σв=600 Мпа ( |

150 |

2 |

Rа = 2,0 |

|

|||||||

|

3 |

Серый чугун, 160НВ |

190 |

6 |

Rz = 20 |

|

|||||||

|

4 |

Сталь 45, σв=680 МПа ( |

120 |

5 |

Rz = 40 |

Обтачивание в упор |

|

||||||

|

5 |

Серый чугун, 200НВ |

75 |

2 |

Rz = 80 |

|

|||||||

|

6 |

Сталь 45Х, σв=750 МПа ( |

98 |

3 |

Rа = 2,0 |

|

|||||||

|

7 |

Сталь

40ХН, σв=750 МПа ( |

46 |

2 |

Rz = 20 |

j=300 |

|

||||||

|

8 |

Серый чугун, 220НВ |

57 |

3 |

Rz = 40 |

|

|||||||

|

9 |

Бронза БР.АЖ 9-4, 120НВ |

125 |

6 |

Rz = 80 |

|

|||||||

|

10 |

Силумин АЛ2, 50НВ |

100 |

5 |

40 |

Rа = 2,0 |

Длина заготовки 350 мм. |

|

|||||

|

11 |

Сталь 20, σв=500 МПа ( |

120 |

5 |

Rz = 20 |

|

|||||||

|

12 |

Сталь жаропрочная 12Х18Н9Т, 141НВ |

220 |

4 |

Rz = 40 |

|

|||||||

|

13 |

Сталь нержавеющая 40Х13, 200НВ |

68 |

5 |

Rz = 80 |

Система станок-заготовка-инструмент - нежесткая |

|

||||||

|

14 |

Серый чугун, 170НВ |

210 |

2 |

Rа = 2,0 |

|

|||||||

|

15 |

Сталь 35, σв=600 МПа ( |

150 |

5 |

Rz = 20 |

|

|||||||

|

16 |

Серый чугун, 175НВ |

90 |

5 |

Rz = 40 |

Система станок-заготовка-инструмент - жесткая |

|

||||||

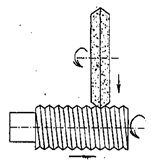

|

17 |

Сталь 40Х, σв=700 МПа ( |

70 |

8 |

Rz = 80 |

|

|||||||

|

18 |

Серый чугун, 180НВ |

55 |

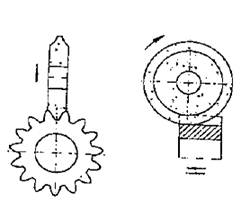

2 |

30 |

Rа = 2,0 |

|

||||||

|

19 |

Серый чугун, 190НВ |

108 |

4 |

Rz = 20 |

Система станок-заготовка-инструмент - средняя |

|

||||||

|

20 |

Латунь ЛК 80-3, 110НВ |

160 |

6 |

Rz = 40 |

|

|||||||

|

21 |

Сталь 30Л, σв=500 МПа ( |

230 |

8 |

|

Rz = 80 |

|

||||||

|

22 |

Сталь 40Х, σв=700 МПа ( |

110 |

6 |

Rа = 2,0 |

Обтачивание в упор |

|||||||

|

23 |

Сталь

38ХА, σв=680 МПа ( |

80 |

4 |

Rz = 20 |

||||||||

|

24 |

Бронза БР.ОЦ 4-3, 70НВ |

40 |

3 |

Rz = 40 |

||||||||

|

25 |

Серый чугун, 210НВ |

60 |

6 |

Rz = 80 |

j=300 |

|||||||

Рекомендации, последовательность и пример расчета приведены в литературе [2] глава 2, §7.

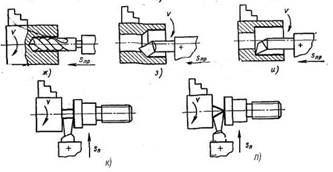

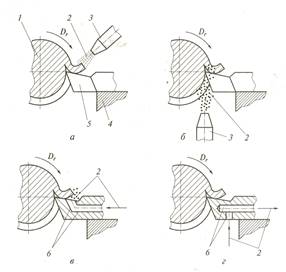

Схемы обработки при обтачивании, растачивании, подрезке торца,

прорезке канавки, отрезки заготовки

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

Рекомендуется выполнить по одной схеме обработки при обтачивании, растачивании, подрезке торца, прорезке канавки, отрезки заготовки.

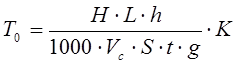

Пути повышения производительности труда при точении

Повышение производительности труда – одна из основных задач, которую должен решать рабочий в условиях современного производства. Производительность трупа в машиностроении определяется числом деталей, обработанных на станке за единицу времени. Производительность труда повышается тогда, когда число изготовленных деталей за единицу времени увеличивается.

Время, затрачиваемое на изготовление одной детали, – штучное время tшт, складывается из нескольких составляющих:

• подготовительно-заключительного времени tпз, необходимого для изучения чертежа, определения технологии обработки, выбора приспособлений, режущего и контрольно-измерительного инструментов. Оно затрачивается один раз на всю партию деталей, подлежащих обработке;

• основного времени tосн, используемого непосредственно на процесс резания;

• вспомогательного времени tвсп, затрачиваемого на установку приспособлений, заготовки, инструмента, выверку взаимного положения и т.д.;

• времени обслуживания рабочего места tобсл;

• времени перерывов на отдых и личные надобности tотд;

tо=tпз+tосн+tвсп+tобсл+tотд

Повышение производительности труда осуществляется за счет сокращения

основного и вспомогательного времени, так как они составляют большую часть штучного времени, затраченного на обработку.

Основными путями повышения производительности труда являются:

• повышение уровня комплексной автоматизации и механизации технологических процессов.

Автоматизация операции осуществляется за счет применения автоматических

загрузочных, зажимных и других устройств, полуавтоматических и автоматических циклов обработки; обработки заготовок с применением быстросменных или групповых накладок.

Сокращение затрат времени на управление станком достигается применением ускоренных холостых ходов; автоматизацией обработки на различных циклах; введением преселективного включения скоростей и подач; применением мнемонического однорукояточного управления и другими методами;

• создание новых, более совершенных и технологичных конструкций машин;

• расширение применения станков автоматов и полуавтоматов, а также станков с программным управлением;

• увеличение числа автоматических линий и заводов-автоматов;

• повышение режимов резания за счет совершенствования старых и создания новых конструкций режущих инструментов, применения твердосплавных, минералокерамических и алмазных инструментов;

• совершенствование приспособлений и методов контроля;

• получение заготовок пластической деформацией (штамповкой, высадкой, выдавливанием, накатыванием и т.д.), точным литьем, профильным прокатом и другими прогрессивными методами;

• непрерывное совершенствование действующих и внедрение новых прогрессивных технологических процессов;

• повышение технологичности конструкций.

Конфигурация деталей должна определяться поверхностями простых форм. Базовые поверхности должны иметь достаточную протяженность и позволять быстро устанавливать заготовки.

Обрабатываемые поверхности детали должны быть открытыми, доступными для прохода режущего инструмента при врезании и для его выхода.

Должно соблюдаться условие единства конструкторских, технологических и измерительных баз.

Деталь должна обладать достаточной прочностью во избежание деформаций. Должен быть правильно подобран материал заготовки, рационально выбран метод обработки:

• желательно увеличить число одновременно обрабатываемых заготовок;

• уменьшить длину рабочего хода, приходящегося на одну деталь, за счет рационального расположения заготовок;

• уменьшить величины врезания и перебега;

• выбрать оптимальный для заданных условий вариант технологического процесса и др.

Повышение производительности труда зависит не только от инженерно-технических работников, которые используют все вышеуказанные факторы, но и от самих рабочих, которые часто являются изобретателями и рационализаторами производства.

Основные пути повышения производительности труда при токарной обработке:

– сокращение машинного времени, т. е. времени, затрачиваемого непосредственно на процесс резания: применение твердосплавных инструментов, многорезцовых наладок, работа на повышенных режимах резания и др.;

– сокращение вспомогательного времени, т. е, времени, затрачиваемого на закрепление заготовки и снятие детали, подвод и отвод инструмента;

– ускорение зажима и освобождения заготовки при помощи быстродействующих зажимных приспособлений (пневматических патронов, самозажимных хомутиков и планшайб, быстрозажимных оправок, пневмопривода пиноли задней бабки);

– ускорение замены режущих инструментов;

– усовершенствование способов контроля размеров;

– наладка станков на работу по упорам;

– применение шаблонов и калибров;

– механизация трудоемких операций, автоматизация станков;

– применение приспособлений, ускоряющих и облегчающих работу токаря, и т.д.

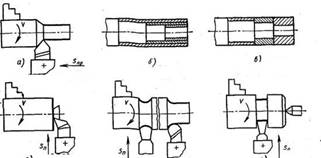

Применение силового точения

Значительно сократить машинное время обработки на токарном станке можно,

используя силовое точение – обработку при большой подаче резца. Геометрия резца для силового точения предложена токарем-новатором В.А.Колесовым.

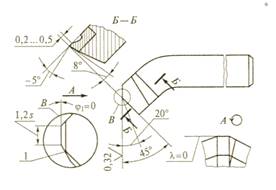

Резец имеет дополнительную режущую кромку с углом в плане φ = 0°. Длина этой кромки должна превышать подачу (рис. 2).

При обработке с большой подачей дополнительная кромка зачищает шероховатости, оставленные главной режущей кромкой. Дополнительную кромку тщательно доводят и устанавливают строго параллельно оси заготовки.

Силовое точение вызывает большое усилие сопротивления подаче, поэтому использование этого метода возможно только на достаточно мощных токарных станках.

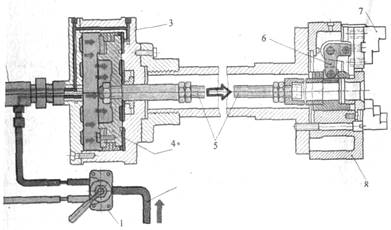

Применение ротационного точения

Ротационное точение вращающимися (ротационными) резцами применяется при обработке труднообрабатываемых материалов (жаропрочных и нержавеющих сталей и т.д.), когда к стойкости режущего инструмента предъявляются повышенные требования.

Рисунок 2. Резец с дополнительной режущей кромкой:

φ1 – вспомогательный угол в плане; S–величина подачи; λ– угол

наклона главной режущей кромки; В – увеличение части резца

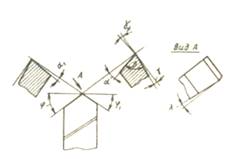

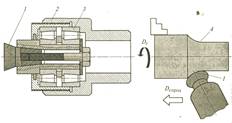

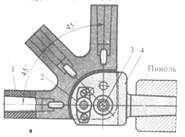

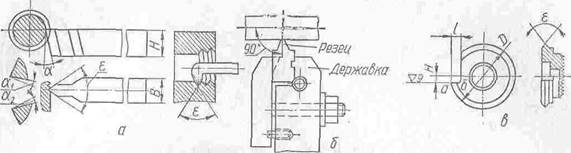

Особенность ротационного резца заключаются в том, что его режущая кромка имеет вид окружности. Резец установлен в державке свободно на подшипниках качения (рис.3)

Под действием сил трения, возникающих в процессе резания в местах контакта круглой режущей кромки резца с заготовкой, резец увлекается во вращение и автоматически обрабатывает заготовку.

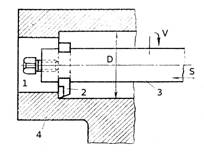

Рисунок 3. Ротационный резец:

1–ротационный резец; 2–державка; 3–подшипники; 4– заготовка;

Dsпрод– движение продольной подачи; Dr– главное движение

Применение многокромочных резцов

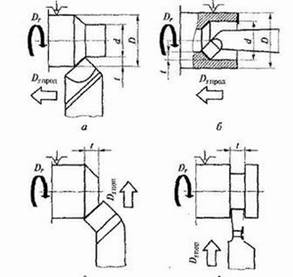

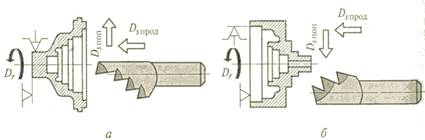

Точение многокромочными резцами, имеющими несколько режущих кромок и предназначенных для обработки различных поверхностей, повышает производительность труда в этом случае за счет совмещения выполнения различных переходов (рис. 4).

Рисунок 4. Многокромочные резцы, используемые

при обработке поверхностей разного диаметра:

а – растачивание ступенчатого отверстия; 6 – точение ступенчатой наружной поверхности (стрелками показано направление перемещения резцов); Dr – главное движение; Dsпоп – движение поперечной подачи; Dsпрод – движение продольной подачи

Многокромочный, или комбинированный, резец имеет несколько режущих кромок, которые обрабатывают различные поверхности. Проходные и расточные ступенчатые твердосплавные резцы (рис. 4) широко применяют в серийном производстве для обработки корпусных деталей из легких сплавов.

Резцом, показанным на рисунке 5, выполняют растачивание, радиусную обработку дна отверстия и снятие фаски.

|

|||

|

|||

Рисунок 5. Растачивание, подрезание дна и снятие фаски многокромочным резцом

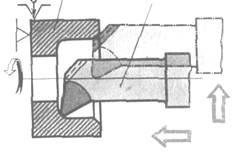

На рисунке 6, а – г изображен комбинированный резец «молоточек», которым подрезают торец, растачивают отверстие, снимают фаску и нарезают внутреннюю резьбу в гайке.

Рисунок 6. Применение комбинированного резца «молоточка» для обработки гайки:

а– подрезание торца, б– растачивание, в– снятие фаски, г– нарезание резьбы

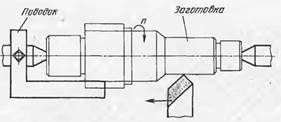

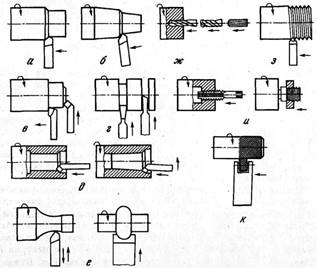

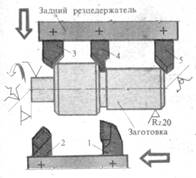

Применение многорезцовых наладок

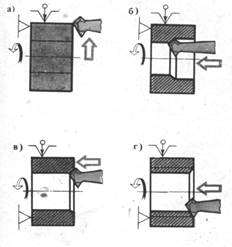

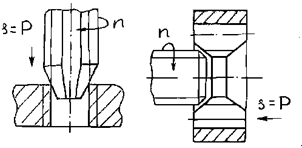

Одновременная работа несколькими предварительно установленными резцами обеспечивают высокую производительность и точность обработки. Обработка может производиться с расчленением припуска по длине (рис. 7, а).

Одну поверхность обрабатывают двумя-тремя резцами, каждый из которых протачивает только часть длины этой поверхности. Предварительно резцы врезаются на заданную глубину при ручной поперечной подаче. Резцы закрепляют в резцедержателе непосредственно или при помощи дополнительных державок.

При обработке заготовки таким способом сокращается основное время за счет уменьшения длины пути, который должен был бы пройти один резец.

Часто используется обработка заготовки с расчленением припуска по глубине (рис. 7, б).

Рисунок 7. Обработка заготовок с использованием многорезцовых наладок:

а – расчленение припуска по длине; б – расчленение припуска по глубине; в – обработка ступенчатого вала; l – длина детали, которую необходимо обработать; h – припуск на обработку; l1, l2, l3 – длины ступеней вала; Dsпрод – движение продольной подачи; Dr – главное движение

Два или три резца устанавливают в державке с различным вылетом: каждый резец срезает часть общего припуска на всей длине детали, после обработки всеми резцами припуск будет снят на полную глубину. Общая мощность, расходуемая на процесс резания, складывается из мощностей, затрачиваемых на работу каждого резца, но нагрузка на отдельный резец небольшая, что позволяет работать резцами малых сечений. В этом случае основное время сокращается за счет уменьшения числа рабочих ходов.

Возможна многорезцовая обработка заготовок ступенчатых деталей. Каждый резец выставляется на определенный диаметр и обтачивает одну ступень (рис. 7, в). Путь подачи равен длине самого длинного участка lmax.

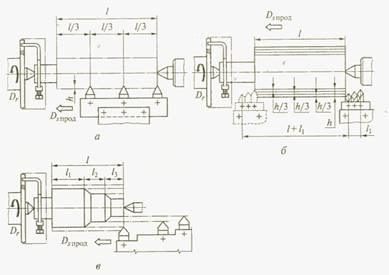

Рисунок 8. Обработка ступенчатого вала при многорезцовой

наладке резцедержателя:

а – штампованная заготовка (припуск на всех ступенях одинаков),

б– заготовка из проката (припуск расчленяется по глубине),

в– заготовка из проката (припуск расчленяется по глубине и по длине)

Резцы выставляются по эталонной детали, После изготовления двух-трех пробных деталей наладку корректируют по данным замеров ступеней. При обработке заготовок из проката припуск между резцами расчленяют по глубине (рис. 8, б) или по длине и глубине (рис. 8, в). В отдельных случаях осуществляют многорезцовую наладку станка без изготовления специальной оснастки, используя для этого обычный резцедержатель. Применяют многорезцовые наладки резцов «во фронт», т. е. в сторону обрабатываемой заготовки, что исключает необходимость в поворотах резцедержателей, повышает производительность труда и точность обработки.

На рисунке 9 показана схема несложной наладки «во фронт» с применением дополнительной резцедержавки.

Рисунок 9. Схема наладки «во фронт» для наружного

обтачивания и подрезания втулки

1– резец проходной упорный, 2– резец проходной,

3– дополнительный резцедержатель, 4– резцедержатель станка

Резцом 1 обтачивают наружную поверхность заготовки, а резцом 2 — подрезают торец и снимают фаску. Резцы располагаются так, что друг другу не мешают. При этом способе обработки основное время сокращается за счет уменьшения общей длины пути перемещения резца и сокращения числа рабочих ходов.

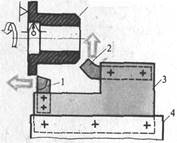

Применение заднего резцедержателя

Для сокращения основного времени обработки иногда используют задний резцедержатель, в который устанавливаются дополнительные резцы, осуществляющие обработку поверхностей заготовки одновременно с резцами, установленными в резцедержателе.

При помощи заднего резцедержателя можно ускорить некоторые токарные работы: производить одновременно наружную и внутреннюю обработку; наружное обтачивание резцами, расположенными спереди и сзади заготовки; нарезать резьбу с использованием обратного хода суппорта; совмещать наружное обтачивание с протачиванием канавок и снятием фасок и др.

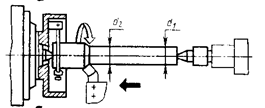

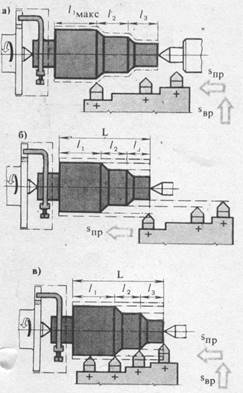

К станкам 1К62, 16К20, 1И611П поставляют задние резцедержатели (рис. 10).

Рисунок 10. Задний резцедержатель станка 1К62

Рисунок 11. Схема наладки для обработки ступенчатого валика

с использованием заднего резцедержателя:

резцы: 1– проходной упорный, 2– проходной, 3,5 – фасонные, 4– прорезной

На рисунке 11 приведена схема наладки станка на обработку ступенчатого валика с применением заднего резцедержателя в сочетании с многорезцовой наладкой.

Резцы 1 и 2 , закрепленные в переднем резцедержателе, производят наружное обтачивание ступеней, а резцы, закрепленные в заднем резцедержателе, совершают только поперечную подачу и служат для снятия фасок (резцы 3, 5 ) и для прорезания канавки (резец 4 ).

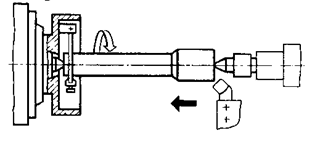

Станки некоторых старых моделей в отдельных случаях оснащают задним резцедержателем. Эффективна конструкция заднего резцедержателя с регулировкой положения резца в продольном и поперечном направлениях. На рисунке 12 дана схема обработки торца диска с применением такого резцедержателя.

Передний резец подрезает торец, начиная от наружной поверхности до середины торца, а задний резец подрезает торец от отверстия также до середины торца. Путь рабочего хода каждого резца в два раза меньше ширины торцовой поверхности заготовки, что сокращает время обработки в два раза.

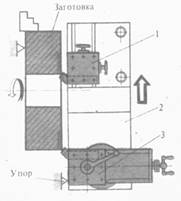

Применение пневматических зажимных устройств

В серийном и массовом производствах широко применяют пневматический привод зажимных устройств, который обеспечивает быстрое закрепление и освобождение заготовок без физического усилия. Воздух под давлением 4÷6 кгс/см2 поступает к станку из цеховой воздушной магистрали.

Рисунок 12. Использование регулируемого заднего резцедержателя

для подрезания торца диска:

1– задний резцедержатель, 2– поперечные салазки суппорта,

3– передний резцедержатель

На рисунке 13 покачана схема пневматического привода токарного патрона (с вращающимся цилиндром).

|

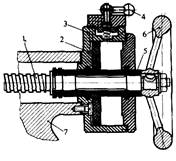

Рисунок 13. Пневматический токарный патрон

1– распределительный кран, 2- приемная муфта, 3- рабочий цилиндр,

4-поршень, 5- тяга, 6- двуплечий рычаг, 7-зажимной кулачок, 8-корпу патрона

Сжатый воздух из магистрали поступает во влагоотделителъ с фильтром, проходит регулятор дарения с манометром и маслораспылитель. Далее через распределительный кран 1 сжатый воздух по шлангам направляется в приемную муфту 2 , оттуда поступает в правую полость рабочего цилиндра 3 и давит на поршень 4 , вызывая осевое перемещение тяги 5 . Тяга 5 воздействует на двуплечий рычаг 6 , который вызывает перемещение зажимных кулачков 7 по радиальным пазам корпуса 8 патрона и таким образом закрепляет заготовку.

Для освобождения закрепленной заготовки поворачивают рукоятку крана управления, сжатый воздух поступает в левую полость рабочего цилиндра. Перемещаясь в обратном направлении, поршень через тягу 5 и двуплечий рычаг 6 раздвигает кулачки 7 и тем самым освобождает заготовку.

От пневмопривода может работать и цанговый патрон, при этом тяга вызывает продольное перемещение цанги, которая, вдвигаясь своей наружной конической поверхностью в коническую расточку корпуса, сжимается и закрепляет заготовку.

Вспомогательное время на установку заготовок и снятие деталей при закреплений в самоцентрирующем патроне (без выверки) составляет от 0,15 до 0,4 мин в зависимости от массы детали. При закреплении в пневматическом патроне это время уменьшается в 1,5 раза (0,1÷0,25 мин). Для механического подвода и отвода заднего центра или инструмента, закрепленного в пиноли, заднюю бабку оснащают пневматическим приводом пиноли (пневмопинолью).

Рисунок 14. Пневмопривод пиноли задней бабки

1– винт пиноли, 2– поршень, 3– корпус, 4– кран управления,

5– шток, 6–маховичок, 7– задняя бабка

Корпус 3 (рис. 14) пневмопиноли с краном управления 4 крепится к корпусу

задней бабки 7. Шток 5 имеет поршень 2 и соединяется с винтом 1 задней бабки. Удлиненный конец винта проходит сквозь шток 5. На его конце закрепляется маховичок 6 пиноли.

Ускоренная замена инструмента

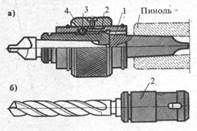

Применение быстросменного патрона. Для ускорения замены стержневых инструментов служит быстросменный патрон (рис. 15, а).

Инструменты закрепляют коническим хвостовиком в сменных втулках (рис. 15, б). На наружной цилиндрической поверхности сменной втулки имеются углубления. Втулку 2 вставляют в цилиндрическую расточку корпуса 1 патрона. Шарики 3 , сидящие в отверстии корпуса, под действием скоса зажимного кольца 4 заходят и углубления втулки 2 , связывая ее, а, следовательно, и инструмент с патроном.

Рисунок 15. Быстросменный патрон(а), сверло (б):

1– корпус патрона с хвостовиком, 2– быстросменная втулка,

3– шарик, 4– зажимное кольцо

Для смены инструмента достаточно слегка сдвинуть кольцо: при этом втулка с инструментом свободно выходит из корпуса патрона. На смену инструмента затрачивается до 10 с.

Применение револьверной инструментальной головки. На рисунке 16 показана восьми позиционная головка, в гнездах которой крепят резцы или втулки для стержневых инструментов.

Рисунок 16. Револьверная восьмипозиционная инструментальная головка к токарному станку

Револьверная головка оснащается различными инструментами в определенной технологической последовательности. Наличие револьверной головки, налаженной для обработки заготовок определенной детали, позволяет быстро переналаживать станок и обеспечивать высоко производительную работу даже при изготовлении малых партий деталей.

Для ускорения замены стержневых инструментов (сверл, зенкеров, разверток), закрепляемых в задней бабке станка или в специальной державке, применяют револьверную инструментальную головку другого вида (рис.17)

Рисунок 17. Револьверная трехпозиционная головка задней бабки

Применение барабанного упора

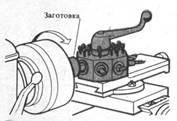

Обработка заготовок деталей со ступенчатыми наружными или внутренними поверхностями связана с необходимостью контроля длин ступеней: приходится останавливать станок и замерять длину ступеней линейкой, штангенциркулем, штангенглубиномером. Значительного ускорения изготовления деталей со ступенчатыми поверхностями, а также высокую точность размеров ступеней при изготовлении деталей партиями достигают применением поворотного (барабанного) упора с регулируемыми упорными винтами, которые ограничивают подачу каретки суппорта (рис. 18).

Рисунок 18 Барабанный шестипозиционный упор:

1– барабан, 2– регулировочный винт, 3– контргайка

Упорные винты вывинчивают из барабана на различную длину, соответствующую пути прохода резца для различных ступеней изготовляемой детали. Упорные винты предохраняются от самоотвинчивания контргайками. После наладки упоров по первой пробной детали остальные заготовки партии обрабатывают по упорам лишь с периодическими (выборочными) замерами длин ступеней.

Повышение производительности труда возможно также за счет рационального выбора режимов резания.

Наряду со способами сокращения основного времени, рассмотренными в этом разделе, возможно использование и других методов.

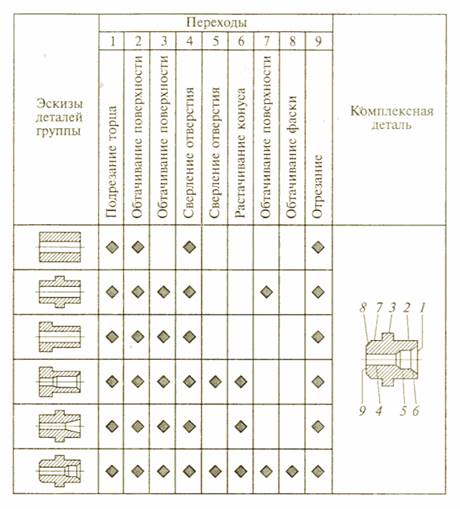

Повышение производительности труда при обработке на токарных станках осуществляется также за счет сокращения вспомогательного времени обработки при использовании типовых технологических процессов. Типовой технологический процесс разрабатывается не на отдельную деталь, а на группу деталей с общими конструктивными признаками, которые могут быть изготовлены на однотипном оборудовании при помощи одних и тех же приспособлений, и режущих инструментов. При подборе деталей в группу учитывают их форму, размеры, точность изготовления и шероховатость поверхностей.

На основе чертежей группы деталей разрабатывается чертеж комплексной детали, которая содержит все поверхности, присущие деталям группы. Технологический процесс механической обработки разрабатывают на эту комплексную деталь, и станок налаживают для изготовления этой детали. Такая наладка называется групповой (рис. 19). При изготовлении конкретной детали из группы требуется лишь небольшая подналадка станка.

Сократить время на установку инструмента позволяет использование револьверной головки, в гнездах которой устанавливаются различные инструменты в определенной технологической последовательности. Возможна установка от 6 до 12 инструментов, их замена производится поворотом револьверной головки.

Сокращение времени на измерение длин ступеней деталей, имеющих несколько цилиндрических поверхностей разных диаметров, достигается использованием поворотного барабанного упора с регулируемыми винтами, которые ограничивают подачу каретки суппорта.

Рисунок 19 Типовой технологический процесс обработки группы деталей типа «втулка»: 1÷9 – обрабатываемые поверхности детали

Упорные винты выставляются из барабана на различную длину, соответствующую пути перемещения резца для обработки поверхностей ступеней разного диаметра у изготовляемых деталей. Наладку упора производят по изготовленной детали, после этого контролируют правильность обработки выборочно.

Рекомендуется краткий конспект по данной теме выполнить в виде таблицы. Например:

|

Пути повышения производительности труда |

Краткая характеристика |

Преимущества |

Недостатки |

|

1 Применение силового точения |

Силовое точение – обработка при большой подаче резца. Резец имеет дополнительную режущую кромку с углом в плане φ = 0°. Длина этой кромки превышает подачу. Дополнительную кромку тщательно доводят и устанавливают строго параллельно оси заготовки. |

При обработке с большой подачей дополнительная кромка зачищает шероховатости, оставленные главной режущей кромкой. |

Силовое точение вызывает большое усилие сопротивления подаче, поэтому использование этого метода возможно только на достаточно мощных токарных станках. |

|

…………….. |

………………………. |

…………………. |

…………….. |

Пути борьбы с наростообразованием за счет уменьшения трения стружки о переднюю поверхность лезвия с помощью регулировки режима резания

Существуют следующие меры борьбы с наростом.

1. Применение высоких скоростей резания.

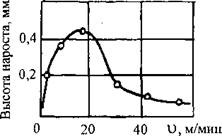

В зависимости от условий резания и физико-механических свойств обрабатываемого материала имеется зона скоростей резания, при которой образуется интенсивный нарост (рис. 20).

Для уменьшения наростообразования необходимо увеличить скорость резания или уменьшить. При малых скоростях наростообразование уменьшается вследствие невысоких температур в зоне резания. При высоких скоростях под действием тепла нарост становится весьма пластичным и образует тонкий надрезцовый слой, который из-за малых сил трения не задерживается на передней поверхности.

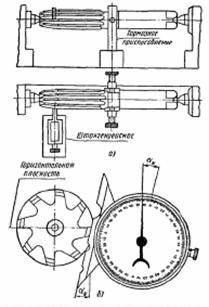

Рисунок 20. Влияние скорости резания на высоту нароста

2. Увеличение переднего угла резца.

3. Тщательная доводка передней поверхности инструмента для уменьшения ее шероховатости.

4. Применение смазочно-охлаждающих сред.

Последние три мероприятия направлены на снижение сил трения на контакте «стружка — передняя поверхность» и температуры в зоне резания. Экспериментально установлено, что при резании пластичных материалов — углеродистых сталей и труднообрабатываемых сталей и сплавов — нарост имеет максимальную высоту при значениях скорости резания, при которых температура резания находится в пределах 300—350 °С.

Рекомендуется составить конспект по теме.

Применение смазочно-охлаждающих технологических средств (СОТС) для борьбы с наростообразованиями

Эффективным средством борьбы с налипанием является применение технологических смазок, хотя не всякая смазка гарантирует отсутствие налипания. Смазка должна обладать достаточно высокой экранирующей способностью. Особенно эффективны некоторые твердые смазки, в частности дисульфид молибдена.

Рекомендуется составить конспект по теме, используя ИНТЕРНЕТ-ресурсы.

http://turner.narod.ru/dir1/teoria2.htm

http://delta-grup.ru/bibliot/10/53.htm

http://www.oborudka.ru/handbook/271.html

http://proizauto.ru/ponjatie-o-kachestve-poverhnosti/sushchestvennoe-vlijanie-na-process-mehanicheskoj-obrabotki-okazyvajut-smazochno-ohlazhdajushchie-zhidkosti.html

http://www.markmet.ru/kniga-po-metallurgii/trenie-i-smazki-pri-obrabotke-metallov-davleniem

Определение силы резания при точении

Определить силы резания Рx, Ру, Рz при продольном точении заготовки резцом из твердого сплава с глубиной резания t, подачей Sо, скоростью резания V. Исходные данные представлены в таблице 8.

Например:

Определить силы резания Pz, Py и Px при продольном точении заготовки из стали 40 с пределом прочности σв = 650 МПа (≈65 кгс/мм2) резцом с пластиной из твёрдого сплава Т5К10. Глубина резания t = 4 мм; подача резца s = 0,6 мм/об; скорость резания V = 110 м/мин.Геометрические параметры резца: форма передней поверхости – радиусная с фасовкой; φ = 60°; φ1 = 10°; α = 8°; γ = 10°; λ = +5°;

r = 1мм.

Пример решения задачи:

Силы резания при точении определяют по литературе [10].

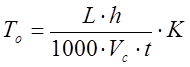

Тангенциальная сила определяется по формуле:

Рz = 10Cpz*txz*Syz*Vnz*Kpz,

где Cpz – постоянная;

xz, yz, nz – показатели степени;

Kpz – поправочный коэффициент.

Отличие заданных условий обработки от нормативных должно быть учтено при подсчётах сил резания путём введения соответствующих поправочных коэффициентов.

Поправочный коэффициент:

Kpz = Kмpz *Kφpz *Kγpz *Kλpz *Krpz,

где Kмpz – коэффициент, учитывающий влияние качества обрабатываемого материала;

Kφpz – коэффициент, учитывающий влияние главного угла в плане;

Kγpz – коэффициент, учитывающий влияние переднего угла;

Kλpz – коэффициент, учитывающий влияние угла наклона главного лезвия;

Krpz – коэффициент, учитывающий влияние радиуса при вершине.

Из табл. 22 (с. 273) выписываем значения коэффициентов и показателей степени формул, возможно более близкие к условиям данного примера, т.е. для наружного продольного точения стали с пределом прочности σв = 75 кгс/мм2 резцом из твёрдого сплава:

Сvz = 300; xz = 1,0, yz = 0,75; пz = -0,15

Коэффициент, учитывающий влияние качества обрабатываемого материала (табл.9, с.264):

Kмpz

=  ,

,

где пz – показатель степени.

Для конструкционной стали с σв = 650 МПа (≈65 кгс/мм2) при обработке резцом с пластиной из твёрдого сплава Т5К10 показатель степени пz= 0,75 (табл.9, с.264).

Kмpz

=

Коэффициент, учитывающий влияние главного угла в плане (табл.23, с.275):

Kφpz = 0,94

Коэффициент, учитывающий влияние переднего угла (табл.23, с.275):

Kγpz = 1,0

Коэффициент, учитывающий влияние угла наклона главного лезвия (табл.23, с.275):

Kλpz=1,0

Коэффициент, учитывающий влияние радиуса при вершине (табл.23, с.275):

Krpz=0,93

Поправочный коэффициент:

Kpz = 0,9*0,94 *1,0 *1,0 *0,93=0,79

Тангенциальная сила:

Рz = 10*300*41*0,60,75*110-0,15*0,79=3193 Н

Радиальная сила:

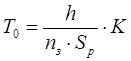

Р y = 10Cpу*txу*Syу*Vnу*Kpу,

Из табл. 22 (с. 273) выписываем значения коэффициентов и показателей степени формул:

Сvу = 243; xу = 0,9, yу = 0,6; пу = -0,3

Коэффициент, учитывающий влияние качества обрабатываемого материала (табл.9, с.264):

Kмpy

=  ,

,

где пy – показатель степени.

Для конструкционной стали с σв = 650 МПа (≈65 кгс/мм2) при обработке резцом с пластиной из твёрдого сплава Т5К10 показатель степени пy= 1,35 (приложение 1 методического пособия).

Kмpy

=

Коэффициент, учитывающий влияние главного угла в плане (табл.23, с.275):

Kφpy = 0,77

Коэффициент, учитывающий влияние переднего угла (табл.23, с.275):

Kγpy = 1,0

Коэффициент, учитывающий влияние угла наклона главного лезвия (табл.23, с.275):

Kλpy=1,25

Коэффициент, учитывающий влияние радиуса при вершине (табл.23, с.275):

Krpy=0,82

Поправочный коэффициент:

Kpy = 0,82*0,77 *1,0 *1,25 *0,82=0,65

Радиальная сила:

Р y = 10*243*40,9*0,60,6*110-0,3*0,65=988,2 Н

Таблица 8 Исходные данные

|

№ варианта |

Материал заготовки |

Режим резания |

Геометрические элементы резца |

|||||||||

|

t, мм |

Sо, мм/об |

V |

φ |

φ1 |

α |

γ |

λ |

r, мм |

Форма передней поверхности резца |

|||

|

м/мин |

м/с |

° |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

1 |

Сталь 20, σв=500 МПа ( |

4 |

0,7 |

140 |

2,33 |

45 |

10 |

8 |

+10 |

+5 |

1 |

Радиусная с фаской |

|

2 |

Серый чугун, 160НВ |

5 |

0,78 |

60 |

1 |

60 |

10 |

8 |

+5 |

+10 |

1 |

Плоская |

|

3 |

Сталь жаропрочная 12Х18Н9Т, 180НВ |

1 |

0,21 |

265 |

4,42 |

90 |

10 |

12 |

+10 |

0 |

2 |

Радиусная с фаской |

|

4 |

Серый чугун, 220НВ |

1,5 |

0,26 |

150 |

2,5 |

45 |

10 |

10 |

+5 |

-5 |

2 |

Плоская |

|

5 |

Сталь 38ХА, σв=680 МПа ( |

3 |

0,61 |

120 |

2 |

60 |

10 |

8 |

+10 |

+5 |

1 |

Радиусная с фаской |

|

6 |

Серый чугун, 170НВ |

4,5 |

0,7 |

65 |

1,08 |

90 |

10 |

8 |

+5 |

0 |

1 |

Плоская |

|

7 |

Сталь 40ХН, σв=700 МПа ( |

1,5 |

0,3 |

240 |

4 |

60 |

10 |

12 |

+10 |

-5 |

2 |

Радиусная с фаской |

|

8 |

Серый чугун, 210НВ |

1 |

0,23 |

180 |

3 |

45 |

10 |

10 |

+5 |

-5 |

2 |

Плоская |

|

9 |

Сталь СТ5, σв=600 МПа ( |

3,5 |

0,52 |

130 |

2,17 |

45 |

10 |

8 |

+10 |

+5 |

1 |

Радиусная с фаской |

|

10 |

Серый чугун, 180НВ |

4 |

0,87 |

75 |

1,25 |

60 |

10 |

8 |

+5 |

+10 |

1 |

Плоская |

|

11 |

Сталь 20, σв=500 МПа ( |

1 |

0,21 |

265 |

4,42 |

45 |

10 |

8 |

+10 |

+5 |

1 |

Плоская |

|

12 |

Серый чугун, 160НВ |

1,2 |

0,26 |

150 |

2,5 |

60 |

10 |

8 |

+10 |

0 |

1 |

Радиусная с фаской |

|

13 |

Сталь жаропрочная 12Х18Н9Т, 180НВ |

4 |

0,7 |

140 |

2,33 |

60 |

10 |

12 |

+5 |

+5 |

1 |

Плоская |

|

14 |

Серый чугун, 220НВ |

4,6 |

0,78 |

60 |

1 |

45 |

10 |

12 |

+10 |

+10 |

2 |

Радиусная с фаской |

|

15 |

Сталь 38ХА, σв=680 МПа ( |

1,5 |

0,61 |

120 |

2 |

45 |

10 |

12 |

+5 |

+5 |

2 |

Плоская |

|

16 |

Серый чугун, 170НВ |

0,8 |

0,23 |

180 |

3 |

60 |

10 |

10 |

+10 |

0 |

2 |

Плоская |

|

17 |

Сталь 40ХН, σв=700 МПа ( |

1 |

0,3 |

240 |

4 |

45 |

10 |

12 |

+5 |

0 |

2 |

Плоская |

|

18 |

Серый чугун, 210НВ |

4 |

0,7 |

65 |

1,08 |

90 |

10 |

12 |

+5 |

+5 |

1 |

Радиусная с фаской |

|

19 |

Сталь СТ5, σв=600 МПа ( |

4 |

0,52 |

130 |

2,17 |

60 |

10 |

12 |

+5 |

0 |

2 |

Плоская |

|

20 |

Серый чугун, 160НВ |

3,6 |

0,7 |

65 |

1,08 |

60 |

10 |

10 |

+5 |

-5 |

2 |

Плоская |

|

21 |

Сталь 20, σв=500 МПа ( |

1,5 |

0,3 |

240 |

4 |

90 |

10 |

12 |

+5 |

0 |

1 |

Радиусная с фаской |

|

22 |

Серый чугун, 180НВ |

0,8 |

0,23 |

180 |

3 |

60 |

10 |

8 |

+10 |

-5 |

1 |

Радиусная с фаской |

|

23 |

Сталь жаропрочная 12Х18Н9Т, 180НВ |

1,3 |

0,3 |

240 |

4 |

90 |

10 |

8 |

+10 |

0 |

2 |

Радиусная с фаской |

|

24 |

Серый чугун, 220НВ |

0,8 |

0,23 |

180 |

3 |

60 |

10 |

8 |

+10 |

0 |

2 |

Плоская |

|

25 |

Сталь 38ХА, σв=680 МПа ( |

4 |

0,61 |

120 |

2 |

90 |

10 |

8 |

+10 |

+5 |

1 |

Радиусная с фаской |

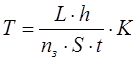

Осевая сила (сила подачи):

Р x = 10Cpx*txx*Syx*Vnx*Kpx,

Из табл. 22 (с. 273) выписываем значения коэффициентов и показателей степени формул:

Сvx = 339; xx = 1,0, yx = 0,5; пx = -0,4

Коэффициент, учитывающий влияние качества обрабатываемого материала (табл.9, с.264):

Kмpx

=  ,

,

где пx – показатель степени.

Для конструкционной стали с σв = 650 МПа (≈65 кгс/мм2) при обработке резцом с пластиной из твёрдого сплава Т5К10 показатель степени пx= 1,0 (приложение 1 методического пособия).

Kмpx

=

Коэффициент, учитывающий влияние главного угла в плане (табл.23, с.275):

Kφpx = 1.11

Коэффициент, учитывающий влияние переднего угла (табл.23, с.275):

Kγpx = 1,0

Коэффициент, учитывающий влияние угла наклона главного лезвия (табл.23, с.275):

Kλpx=0.85

Коэффициент, учитывающий влияние радиуса при вершине (табл.23, с.275):

Krpx=1.0

Поправочный коэффициент:

Kpx = 0,87*1,11 *1,0 *0,85 *1,0=0,82

Осевая сила (сила подачи):

Р x = 10*339*41*0,60,5*110-0,4*0,82= 1314 Н

Смазочно-охлаждающие технологические средства (СОТС),

применяемые при резании металлов

При резании металлов в результате затрачиваемой работы возникает теплота. Действуя на режущий инструмент, теплота размягчает его, делает менее износостойким и изменяет его размеры; от действия теплоты изменяются и размеры обработанной поверхности, что снижает точность обработки.

Для отвода теплоты от режущего инструмента и заготовки применяют смазочно-охлаждающие технологические средства (СОТС).

При резании металлов смазочно-охлаждающие технологические средства уменьшают трение между резцом и сходящей стружкой, резцом и заготовкой, оказывая смазочное действие; снижают работу, затраченную на пластическое деформирование металла; отводят теплоту из зоны резания, охлаждая инструмент и заготовку; препятствуют появлению налипов на трущихся рабочих поверхностях инструмента. Это приводит к уменьшению силы резания, улучшению качества обработанной поверхности, увеличению стойкости инструмента.

В качестве смазочно-охлаждающих технологических средств применяют смазочно-охлаждающие жидкости (СОЖ), газообразные вещества и твердые вещества.

Основные типы СОЖ:

– водные растворы хозяйственного мыла (2..5%), эмульсии (смеси воды и минерального масла); в эмульсии добавляют поверхностно-акгивные вещества (ПАВ), которые оказывают диспергирующие действия, в качестве ПАВ используют мыло, спирт, кислоты;

– минеральные, растительные, животные масла. К минеральным маслам добавляют для уменьшения коэффициента трения фосфор, хлор, серу: получают сульфофрезол;

– керосин и растворы в нем ПАВ;

– масла и эмульсии в смеси с твердыми смазочными материалами (графитом, парафином, воском).

К смазочно-охлаждающим жидкостям, применяемым при резании, предъявляются следующие основные требования: высокая охлаждающая и смазочно-режущая способность, стойкость, антикоррозионность и безвредность для работающего.

Все применяемые смазочно-охлаждающие жидкости можно разбить на две основные группы: охлаждающие и смазочные.

К первой группе относятся жидкости, которые выполняют главным образом охлаждающее действие. Сюда входят водные растворы минеральных электролитов (кальцинированная сода, нитрит натрия, жидкое стекло и др.), водные эмульсии и другие составы, характеризуемые малой вязкостью, большой теплоемкостью и большой теплопроводностью.

Ввиду большой теплоемкости их применяют в тех случаях, когда основной целью является охлаждающее действие – для повышения стойкости режущего инструмента (например, при обдирочных работах, когда происходит большое тепловыделение и шероховатость обработанной поверхности не имеет особого значения).

Широко распространенные водные эмульсии приготовляют из эмульсолов, представляющих собой коллоидные растворы мыл и органических кислот в минеральных маслах, стабилизированных водой или водой и спиртом. При смешивании с водой получается эмульсия цвета от молочно-белого до коричневого (2—20% масла и 0,3—2% мыла).

Лучшей жидкостью будет та, которая наряду с высокими охлаждающими свойствами обладает и хорошей маслянистостью, что достигается введением в жидкость поверхностно-активных веществ (ПАВ).