Алгоритм настройки технологического процесса и операции необходимые для оптимальной регулировки зерноуборочного комбайна ООО «РОСТСЕЛЬМАШ»

Алгоритм настройки технологического процесса и

операции необходимые для оптимальной регулировки зерноуборочного комбайна ООО «РОСТСЕЛЬМАШ»

1. Введение

Для высокопроизводительной и корректной работы зерноуборочных комбайнов «ACROS» производства ООО «Ростсельмаш» (далее комбайны) необходимо строго действовать согласно инструкции по эксплуатации, прилагающейся к комбайну. Данное пособие предназначено для облегчения понимания руководства по эксплуатации и не противоречит ему.

2. Контрольный заезд

Для определения правильности работы комбайна при введении его в эксплуатацию, при смене поля, а также при изменении состояния хлебной массы (влажности, урожайности, засоренности и т. д.) обязательно необходимо производить контрольный заезд. Для этого необходимо:

1. Установить ИРС (измельчитель - разбрасыватель соломы) в режим «валок»,

2. Выбрать максимально допустимую (по показателям качества) рабочую скорость комбайна, производить уборку не менее 60 метров.

3. Остановить комбайн, поднять жатвенную часть, выключить привод молотильного аппарата.

4. Включить задний ход и установить комбайн на скошенную безопасную часть поля.

5. После этого определить количество потерь.

3. Подсчет потерь зерна.

Используем для подсчета потерь лоток площадью 0,5 м2, для комбайна «ACROS» его размеры должны составлять 330 мм х 1515 мм, устанавливаем лоток между колес по ходу движения так, чтобы валок соломы оказался сверху поперек лотка, производим подсчет зерен, расположенных в нем. Если в данной зоне находится недомолоченный колос его необходимо домолотить и данные зерна использовать при подсчете.

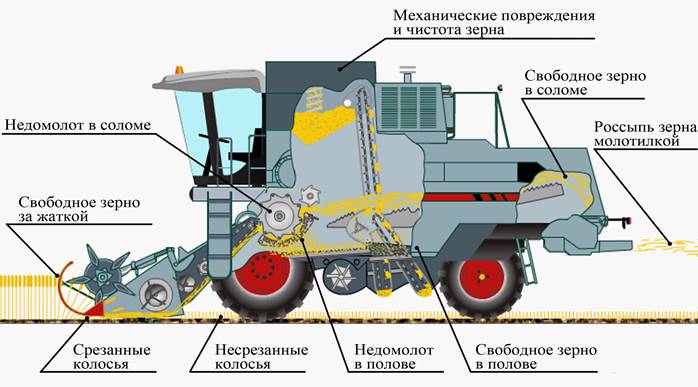

Зона 1 – участок поля, где работала жатка.

Зона 2 – участок поля между наклонной камерой и началом образования валка половы.

Зона 3 – участок поля, на котором располагается валок половы (без учета потерь в «Зоне 2»).

Зона 4 – участок поля, на котором располагается валок соломы (при этом необходимо учитывать потери в «Зоне 3»).

4. Формула для расчета потерь зерна за молотилкой в %,

|

КОЛИЧЕСТВО ЗЕРЕН (ШТ) Х масса 1000 ЗЕРЕН (Г) Х ширина МОЛОТИЛКИ (СМ) _____________________________________________________________________________

урожайность (Т-ГА) Х ширина ЗАХВАТА ЖАТКИ (М) Х 10000

|

После контрольного заезда комбайна «ACROS» с шириной захвата жатки 7 метров и урожайности поля - 4 т/га, ВЫ обнаружили на поле 50 зерен в лотке площадью 0.5 кв.м (с массой 1000 зерен – 40 г)

РАСЧЕТ ПОТЕРЬ: 100 Х 40 Х 150 / 4 х 7 х 10000 = 2.14 %

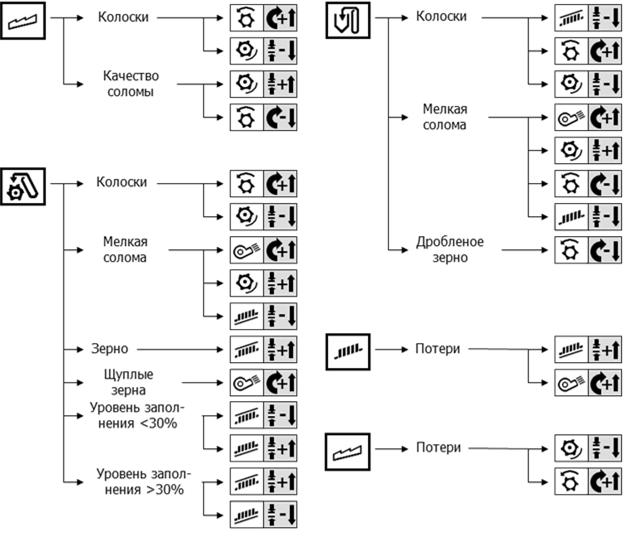

5. Настройка молотилки комбайна по показателям качества

Примечание – во время настройки изменяется только ОДИН параметр!

6. Возможные отклонения от норм технологического процесса

Зона 1

|

Неисправность |

Причина |

Способ устранения |

|

1.Наличие свободного (обмолоченного) зерна после прохождения жатки комбайна |

1. Естественное осыпание зерна (переспевание) на поверхность поля |

- Сроки уборки зерна должны быть оптимальными. Эти потери не учитываются в сумме потерь за комбайном |

|

|

2. Выбивание зерна из колоса, из-за неправильной регулировки мотовила (обороты и положение по высоте) |

- Уменьшить обороты мотовила (1.1 - 1.2 скорости комбайна), планки мотовила касаются стебля ниже колоса (1/3 от верхней части колоса) |

|

|

3. Просыпание зерна через стыки наклонной камеры и жатки |

- Проверить и при необходимости заменить ременные уплотнители |

|

2. Наличие срезанного колоса на поле после прохождения жатки |

1. Мотовило установлено низко, из-за чего стебли падают вперед на поле |

- Установить планки мотовила в точке - 1/3 от верхней части колоса |

|

|

2. Работа неполной жаткой (по ширине захвата) |

- Ширина нерабочей части ножа должна быть не более 30 см (снизить скорость) |

|

|

3. При полеглой массе мотовило не перемещает стебли на рабочий стол жатки |

- Установить правильную высоту среза, а также стеблеподъемники. - Граблины мотовила имеют наклон 15-30 |

|

|

4. Низкие обороты мотовила |

- Увеличить обороты мотовила (1.1 - 1.2 от скорости комбайна) |

|

3. Несрезанный колос |

1. Сломан сегмент и (или) палец режущего аппарата жатки |

- Проверить и заменить сегмент и (или) палец режущего аппарата |

|

|

2. Работа на полную жатку – остаются на поле колоски («грива») |

- Отступить от края поля 15-20 см

|

|

|

3. Резкие повороты в поле при работающей жатке |

- Внимательно совершать заезд и выезд комбайна из рабочей загонки в поле, а также объезд препятствий с работающей жаткой |

|

|

4. Перекос стола жатки |

- Установить одинаковую высоту среза и давление башмаков на почву по краям жатки |

Зона 2

|

Неисправность |

Причина |

Способ устранения |

|

1.Наличие свободного зерна после прохода комбайна |

1. Просыпание зерна через стыки решетного стана и корпуса молотилки |

- Заменить ременные уплотнители |

|

|

2. Переполнение зернового бункера |

- Отрегулировать положение и следить за исправностью датчика загрузки бункера |

|

|

3. Наличие зерна в выгрузном шнеке (неполная выгрузка зерна) и его просыпание на поле |

- Полностью выгружать зерно из бункера |

|

|

4. Неплотное прилегание лючков в корпусе молотилки или (и) их отсутствие |

- Плотно подогнать все лючки и следить за их состоянием |

|

Зона 3 |

||

|

Неисправность |

Причина |

Способ устранения |

|

1.Наличие свободного зерна (обмолоченного) за системой очистки. Недомолоченного колоса в данной зоне нет |

1. Поток воздуха больше допусти -мого и легкое зерно вылетает из системы очистки

|

- Уменьшить обороты вентилятора, без снижения чистоты зерна |

|

|

2. Недостаточно открыты планки жалюзи верхнего решета |

- Открыть верхнее решето, ( без повышения загрузки домолота ) |

|

2. Наличие недомолоченного колоса за системой очистки |

1.Большой зазор в молотильном аппарате |

- Уменьшить зазоры между барабаном и подбарабаньем (без дробления зерна) |

|

|

2. Недостаточные обороты молотильного барабана |

- Увеличить обороты молотильного барабана (без дробления зерна) |

|

|

3. Недостаточно открыты планки удлинителя верхнего решета |

- Открыть удлинитель верхнего решета (без перегрузки домолота) |

|

3. Наличие свободного зерна и верхушек колосков одновременно за системой очистки |

1. Залипание рабочей поверхности грохота, дополнительного решета (неравномерная подача вороха) |

- Очистить поверхность грохота, очистить и отрегулировать дополнительное решето |

|

|

2. Обрыв заднего фартука подбарабанья |

- Проверить и установить фартук |

Зона 4

|

Неисправность |

Причина |

Способ устранения |

|

1. Наличие свободного (обмолоченного зерна) за клавишами соломотряса |

1. Перегружен соломотряс (большой объем массы соломы) |

- Снизить скорость комбайна (уменьшить подачу массы на клавиши) |

|

|

2. Забивание жалюзи клавиш массой соломы или (и) залипание подбарабанья |

- Очистить рабочую поверхность клавиш или (и) подбарабанья |

|

|

3. Отсутствие фартука над клавишами |

- Установить фартук (отремонтировать) |

|

2. Наличие необмолоченного колоса за клавишами соломотряса |

1. Большой зазор в молотильном аппарате |

- Уменьшить зазоры между барабаном и подбарабаньем (без дробления зерна) |

|

|

2. Недостаточные обороты молотильного барабана |

- Увеличить обороты молотильного барабана (без дробления зерна) |

|

|

3 . Забивание жалюзи клавиш массой соломы или (и) залипание подбарабанья |

- Очистить рабочую поверхность клавиш или (и) подбарабанья |

Состояние зерна в бункере

|

Неисправность |

Причина |

Способ устранения |

|

1. Наличие недомолоченного колоса |

1.Недостаточные обороты молотильного барабана |

- Увеличить обороты молотильного барабана (без дробления зерна) |

|

|

2. Большой зазор в молотильном аппарате |

- Уменьшить зазоры между барабаном и подбарабаньем (без дробления зерна) |

|

|

3. Большой зазор между планками жалюзи нижнего решета |

- Уменьшить зазор (без перегрузки домолота) между планками |

|

|

4. Чрезмерное открытие планок жалюзи дополнительного решета |

- Установить зазор 10-14 мм (в зависимости от урожайности) |

|

2. Наличие половы и соломы |

1. Недостаточный поток воздуха |

- Увеличить обороты вентилятора (без выдувания зерна) |

|

|

2. Большой зазор между планками нижнего решета при недостаточном потоке воздуха |

- Привести в соответствие зазоры жалюзи нижнего решета и подачу воздуха |

|

|

3. Недостаточное натяжение или обрыв ремня привода решетного стана |

- Проверить состояние и натяжение ремня привода решетного стана |

|

3. Наличие дробленого зерна |

1. Большие обороты молотильного барабана |

- Снизить обороты молотильного барабана (без недомолота) |

|

|

2. Недостаточный зазор между барабаном и подбарабаньем |

- Увеличить зазор (без недомолота) |

|

|

3. Износ бичей барабана |

- Замена бичей (мин. высота 12 мм) |

|

|

4. Износ и заострение планок подбарабанья |

- Восстановление планок или замена подбарабанья |

|

|

5. Механическое повреждение рабочими органами внутри молотилки |

- Устранение неисправностей шнеков, звездочек, цепей и др. деталей |

|

|

6. Перегрузка зерном домолачивающего устройства |

- Увеличить зазор нижнего решета (без ухудшения качества зерна) |

|

4. Наличие одновременно дробленого зерна и недомолот |

1. Перекос подбарабанья |

- Установить по краям подбарабанья одинаковые зазоры |

|

|

|

|

ВИДЫ ПОТЕРЬ ЗА ЖАТКОЙ И МОЛОТИЛКОЙ КОМБАЙНА

Собещанский Я.А. +7978-834-99-76

e-mail – yakov-sob@rambler.ru

© ООО «Знанио»

С вами с 2009 года.

![]()