ФЕДЕРАЛЬНОЕ КАЗЕННОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ № 151

ФЕДЕРАЛЬНОЙ СЛУЖБЫ ИСПОЛНЕНИЯ НАКАЗАНИЙ

(ФКП образовательное учреждение № 151)

Методическое пособие для обучающихся

по программе учебной дисциплины ОП.01 «Материаловедение»

по профессии 23.01.08 Слесарь по ремонту строительных машин

Новотроицк

Составил:

Денисов В.Г. – преподаватель ФКП образовательного учреждения № 151.

Методическое пособие предназначено для обучающихся по профессии 23.01.08 Слесарь по ремонту строительных машин, осваивающих программу учебной дисциплины ОП.01 «Материаловедение». Методическое пособие соответствует квалификационным требованиям профессионального стандарта по данной профессии и включает в себя учебно-методический материал в соответствии с содержанием практических работ. Это позволяет обучающимся самостоятельно изучать и закреплять учебный материал, а также осуществлять самоконтроль. Методическое пособие является составной частью программы подготовки рабочих по профессии Слесарь по ремонту строительных машин.

СОДЕРЖАНИЕ

|

Учебный материал для выполнения практической работы № 1. Определить вид металла по внешним признакам |

|

Учебный материал для выполнения практической работы № 2. Определить вид металлических сплавов по внешним признакам |

|

Учебный материал для выполнения практической работы № 3. Определить состав и свойства железоуглеродистых сплавов по маркировке |

|

Учебный материал для выполнения практической работы № 4. Определить виды и способы применения химико-термической обработки сплавов |

|

Учебный материал для выполнения практической работы № 5. Определить свойства цветных металлов и сплавов по их внешним признакам и маркировке |

|

Учебный материал для выполнения практической работы № 6. Составить перечень свойств сталей и сплавов |

|

Учебный материал для выполнения практической работы № 7. Определить по внешнему виду отличия твердых сплавов и область их применения |

|

Учебный материал для выполнения практической работы № 8. Определить физические свойства абразивных материалов и методы их обработки |

|

Учебный материал для выполнения практической работы № 9. Определить химические свойства горюче-смазочных материалов |

Учебный материал для выполнения практической работы № 1.

Определить вид металла по внешним признакам.

Определение металлов можно дать с позиций химии, физики и техники. В химии металлы — это химические элементы, находящиеся в левой части периодической системы элементов Д. И. Менделеева, которые обладают особым механизмом взаимодействия валентных электронов (ионов) с ядром как в самих металлах, так и при вступлении в химические реакции с другими элементами, в том числе с металлами. Физика характеризует металлы как твердые тела, обладающие цветом, блеском, способностью к плавкости (расплавлению) и затвердеванию (кристаллизации), тепло- и электропроводностью, магнитными и другими свойствами. В технике металлы — это конструкционные материалы, обладающие высокой обрабатываемостью (ковкостью, штампуемостью, обрабатываемостью резанием, паяемостью, свариваемостью и др.),прочностью, твердостью, ударной вязкостью и рядом других ценных свойств, благодаря которым они находят широкое применение.

Русский ученый М. В. Ломоносов (1711 — 1765), исследуя металлы и неметаллы в своем труде «Первые основания металлургии или рудных дел», дал металлам определение: «Металлом называется светлое тело, которое ковать можно. Таких тел находим только шесть: золото, серебро, медь, олово, железо и свинец». Это определение М. В. Ломоносов дал в 1773 г., когда известны были только шесть металлов. Из металлов, добываемых из недр земли, получают большую группу конструкционных материалов, применяемых в различных

отраслях промышленности. В природе одни металлы встречаются в чистом, самородном виде, другие — в виде оксидов (соединений металла с кислородом), нитридов и сульфидов, из которых состоят различные руды этих металлов.

Самыми распространенными металлами, применяемыми в качестве конструкционных материалов, являются железо, алюминий, медь и сплавы на основе этих металлов. К металлам относятся более 80 элементов периодической системы Менделеева. Все эти металлы подразделяются на две большие группы: черные металлы и цветные металлы. Характерными признаками черных металлов являются темно-серый цвет, блеск, высокие плотность и температура плавления, твердость, прочность, вязкость и полиморфизм (аллотропия). По физико-химическим свойствам черные металлы подразделяют на пять групп:

- железистые (железо, кобальт, никель, марганец);

- тугоплавкие (вольфрам, рений, тантал, молибден, ниобий, ванадий, хром, титан и др.);

- урановые - актиниды (уран, торий, плутоний и др.);

- редкоземельные - лантаниды (лантан, церий, иттрий, скандий и др.);

- щелочно-земельные (литий, натрий, калий, кальций и др.).

Из этих пяти групп черных металлов особенно широкое применение в промышленном производстве находят железистые и тугоплавкие металлы.

Железистые металлы, кроме марганца, называют еще ферромагнетиками. Ферромагнетики способны намагничиваться и притягивать металлы своей группы. К тугоплавким относятся металлы, которые имеют температуру плавления выше температуры плавления железа (1539°С): титан - 1667°С, ванадий - 1902°С, хром - 1903°С, молибден - 2615°С, ниобий - 2460°С, тантал - 2980°С, вольфрам - 3410 °С. Тугоплавкие металлы в основном применяются как легирующие элементы в производстве жаропрочных, жаростойких, теплостойких и специальных сплавов, в том числе твердых сплавов и высоколегированных сталей.

Физические свойства металлов и сплавов

Физические свойства - свойства конструкционных материалов, которые определяют состояние вещества при определенных условиях (нормальной или повышенной температуре, нагревании до жидкого и охлаждении до кристаллического состояния), поведение в электрическом или магнитном поле, при пропускании электрического тока или теплоты и т. д. К физическим свойствам относятся цвет, плотность, плавкость (температура плавления), кристаллизация (температура затвердевания), линейное и объемное расширение при нагревании, электро- и теплопроводность, теплоемкость, способность намагничиваться и др.

Физические свойства имеют различные единицы измерения, которые дают сравнительную характеристику конструкционных материалов. Знание физических свойств металлов и их сплавов дает возможность научно обосновывать выбор технологии обработки и условия эксплуатации.

Физические характеристики в производственных условиях(конструирование, технология, экспериментирование и эксплуатация) являются основными показателями, определяющими конкретное применение различных конструкционных материалов во

всех отраслях науки и техники.

Химические свойства металлов и сплавов

Общие характеристики. В материаловедении под химическими свойствами понимают характер взаимодействия атомов металлов с другими металлами или неметаллами в процессе кристаллизации(затвердевания). В зависимости от механизма взаимодействия атомов соединяемых веществ образуются различные химические структуры (сплавы).Рассмотрим химические свойства не с точки зрения механизма взаимодействия атомов соединяемых веществ, а с точки зрения механизма активности или инертности к внешней среде, взаимодействия с этой средой свободных поверхностей деталей, механизмов, машин и различных сооружений. Благодаря взаимодействию с внешней средой на свободных поверхностях конструкционных материалов происходят изменения химического состава. Эти изменения проявляются в различных формах в зависимости от степени активности материалов. Наиболее активно химическое взаимодействие происходит с кислородом и водой (происходит окисление). При этом железо покрывается толстым коричневым слоем коррозии (ржавчины), медь - зеленым налетом, алюминий - серой пленкой, свинец быстро тускнеет и т. д.

При нагревании железо и железоуглеродистые сплавы активно окисляются, превращаясь в окалину. Особенно это происходит в среде каких-нибудь газов. При активном образовании окалины при повышенной температуре уменьшается объем и масса металла.

Этот процесс называется угаром металла. Из-за низкой химической стойкости некоторых конструкционных материалов (сталей, чугунов) особенно активно идет химическое изменение или разрушение и окисление поверхности деталей в таких средах, как воздух, морская вода, кислоты, щелочи и др.

Коррозия металлов. Коррозия (от лат. corrosio - разъедание) - это разрушение поверхностного слоя металлов под воздействием окружающей среды (рабочего тела). В процессе коррозии происходит потускнение поверхности, разъедание, травление и разрушение металла. Эти процессы ограничивают применение металлов. Разрушение поверхности металла коррозией может быть вызвано несколькими причинами: искаженной формой атомно-кристаллической структуры, химической неоднородностью (ликвацией), остаточными напряжениями, окружающими физическими условиями и другими многочисленными факторами. Скорость процесса коррозии можно уменьшить или вообще приостановить, если точно определить ее природу, меняя физические условия работы деталей и механизмов или химический состав металла, его структуру. В зависимости от рабочей среды, в которой постоянно находятся детали, механизмы и конструкции из металлов и их сплавов, процессы коррозии подразделяются:

- на газовую коррозию (в сухих газах);

атмосферную коррозию (в условиях открытой атмосферы, влажного естественного воздуха);

- коррозию в жидких растворах (воде, электролитах, не электролитах, нефти и нефтепродуктах);

- почвенную коррозию.

Коррозионные разрушения металлов и сплавов бывают следующих видов:

- общая, или сплошная, коррозия поверхности металлов;

- язвенная коррозия;

- структурно-избирательная коррозия;

- межкристаллитная (интеркристаллитная) коррозия;

- местная коррозия;

- коррозия под напряжением;

- щелевая коррозия;

- биокоррозия.

Все виды коррозии характерны тем, что в конструкциях происходит постепенное разрушение поверхности металла. В одних случаях это скрытое коррозионное разрушение, в других открытое. В зависимости от структуры сплава, химической прочности зерен и правильной или искаженной атомной кристаллической решетки, а также неоднородности по химическому составу (ликвации) кислород избирательно взаимодействует с металлом. Практика показывает, что структуры твердых растворов (аустенит) и химических соединений (карбид) обладают более высокой коррозионной стойкостью, чем структура механических смесей и структура твердого раствора феррита. Особенно опасными являются подповерхностная, язвенная и межкристаллитная коррозия. Эти виды коррозии разрушают металл, что может привести к поломке деталей (конструкций).

По механизму воздействия на металл коррозия подразделяется на химическую и электрохимическую.

Химическая коррозия происходит под воздействием на поверхность металлов и сплавов сухого воздуха, газов, жидкостей, невзаимодействующих с электрическим током, различных нефтепродуктов и расплавленных солей. В результате воздействия перечисленных факторов поверхность металла покрывается тонкой оксидной пленкой. У некоторых металлов оксидная пленка плотная и прочная и при нормальных условиях препятствует дальнейшему распространению коррозии. Такие защитные оксидные пленки называются природными. Под действием высоких температур оксидная пленка теряет защитные свойства, металл угорает и мелкие детали могут полностью разрушиться. Так как химическая коррозия проникает по границам зерен на большую глубину и разъедает эти зерна, изменяя кристаллографическую структуру металла, то с течением времени оксидная пленка увеличивается, трескается и отслаивается. Стальные и чугунные детали покрываются ржавчиной. Ежегодно толщина ее увеличивается. Стальные детали под воздействием сухой атмосферы со временем полностью могут разрушиться. У таких металлов, как алюминий, свинец, никель, хром и др., в обычных атмосферных условиях оксидная пленка тонкая, плотная и прочная, и атомы кислорода не могут через пленку диффундировать. Такими свойствами обладает железо как основной составной элемент в сталях и чугунах. Эти сплавы первоначально имеют плотную оксидную пленку, но с низкой прочностью, поэтому она быстро растрескивается под действием механических колебаний, смены температур, нагрева и охлаждения и отслаивается. В связи с этим стали и чугуны активно коррозируют в любых условиях. Следствием этого является большая естественная убыль различных стальных конструкций и сооружений, станков, машин и механизмов. Для их восстановления требуются миллионы тонн вновь выплавленных конструкционных материалов - сталей и чугунов.

Электрохимическая коррозия - это образование множества мельчайших гальванических элементов (пар) под действием тока, при котором происходят движение электронов металла в электролит и разрушение этого металла. Сущность электрохимической коррозии металлов заключается в том, что она протекает в различных жидкостях, проводящих электрический ток. В обычных условиях вода впитывает из атмосферы различные соли с образованием слабых электролитов. Между металлом и электролитами образуется электрическая пара (гальванический элемент). Под ее воздействием происходит медленное постоянное разрушение (коррозия) металла. При этом атомы, находящиеся в узлах кристаллических решеток металла (конструкций и сооружений), вступая в контакт с жидким раствором (электролитом), переходят в этот раствор, образуя коррозию. Электрохимической коррозии подвергаются все металлические конструкции, сооружения, машины, находящиеся под открытым небом, так как они постоянно взаимодействуют с влагой (водой), а также металлы, находящиеся в почве (трубопроводы, опоры линий электропередачи, мосты и т. д).

Методы защиты металлов от коррозии. В практике разработаны различные эффективные методы защиты металлов от коррозии, которые широко применяются в различных отраслях промышленности и строительстве. Неметаллические покрытия являются наилучшей временной защитой изделий машиностроения от коррозии. Как правило, в этом случае применяют густые консервационные материалы: защитные масла и смазки. Защитные смазки для изделий в машиностроении применяют для транспортировки и хранения, а также для консервации. Использование защитных смазок сводится к временной изоляции металла от коррозионной среды. Защитить металлические поверхности изделий от коррозии маслами и смазками полностью не удается. В процессе транспортировки и временного хранения изделия обертывают в промасленную или пропарафинированную бумагу для изоляции от влажного воздуха, атмосферных осадков и т. д. Для повышения антикоррозионной защиты металлических поверхностей изделий в масла и смазки вводят ингибиторы, которые подавляют, нейтрализуют или временно замедляют процесс коррозии. Применение смазок и масел предохраняет металлические поверхности машинной техники, используемой сезонно (машины сельскохозяйственного назначения, военная и аварийная техника),и запасных частей к ней. Для защиты металлических поверхностей применяют смазку ГОИ-54, вазелин, кремний органический, вазелин технический, органический и др. Лакокрасочные покрытия и фенолформальдегидные смолы изолируют металл от контакта с рабочей средой, увеличивают электрическое сопротивление, защищая металл от химического и электрохимического воздействия. Эти покрытия должны обладать большой механической прочностью, газо- и водонепроницаемостью. Лакокрасочными покрытиями предохраняют от коррозии почти все сооружения, эксплуатируемые в атмосфере, а также станки, трубопроводы, батареи отопления и т. д. Различные трубопроводы, контактирующие с агрессивной средой, покрывают смолами. В отдельных случаях используют покрытия пластмассами.

Металлические покрытия также защищают металлы от коррозии. Одним из способов получения многослойных антикоррозионных покрытий является плакирование. Этот вид покрытий заключается в прокатке листов (труб), лент и других изделий с металлами, устойчивыми к коррозии. В качестве металлов, предохраняющих от коррозии, применяют медь, алюминий, хром и тонкие листы коррозионно-стойкой стали. Получаемый, в процессе проката, тонкий наружный слой металла (с одной или двух сторон) устойчив к химической и электрохимической коррозии.

Другой способ получения многослойного металлического покрытия - лужение (окунание в жидкий расплавленный металл) медью, оловом, цинком и др. В практике широко применяется производство листов, ленты, проволоки и другой продукции в виде луженых, хромированных, оцинкованных, алитированных и других видов проката, а также производство труб, покрытых цинком, алюминием, кремнием и другими металлами (сталь - медь, сталь - латунь, сталь - бронза, сталь - никель и др.). К этому типу покрытий относится также металлизация поверхности стальных деталей и заготовок методом напыления расплавленного антикоррозионного металла с помощью пистолета или электрической дуги (плазменное покрытие).

К разновидностям многослойных металлических покрытий относятся также гальванические покрытия. При гальванических покрытиях изделия основного металла, соединенного с отрицательным потенциалом, опускают в электролит, содержащий соли кор-

розионно-стойкого металла (медь, цинк, хром, никель и др.) или пластины из чистого металла. Эти пластины (или электролиты) заряжаются положительным потенциалом. Под действием разности потенциалов в электролит (пластины металла) выпадают электроны, которые оседают на основном (покрываемом) металле, предохраняя его от коррозии. Достоинством гальванических покрытий является равномерное образование на поверхности деталей коррозионно-стойкого металла - металла покрытия. Этим методом производят меднение, хромирование, цинкование, никелирование, серебрение, золочение и др.

К разновидности металлических антикоррозионных покрытий относятся также диффузионные покрытия — насыщение защищаемых поверхностей на небольшую глубину коррозионно-стойкими металлами: хромом, алюминием, серой и другими элементами. Этот

метод получил название химико-термической обработки (ХТО).

Легирование — один из наиболее эффективных методов получения коррозионно-стойких конструкционных материалов. При легировании в конструкционные материалы в процессе плавки добавляются коррозионно-стойкие металлы и неметаллы. Легирующие элементы, составляющие сплав, образуют на поверхностях конструкционных материалов прочные и плотные оксидные пленки, предохраняющие металлы от коррозии, или образуют с железом структуру аустенита, который обладает высокой стойкостью к коррозии. В практике в качестве коррозионно-стойких конструкционных материалов выпускают хромистые, хромоникелевые, хромоникелевые с титаном и другие легированные стали и сплавы.

Химические покрытия нашли широкое применение в машиностроении. Сущность химических покрытий заключается в образовании на поверхности деталей пленки, состоящей из металла детали и присадочного материала. В машиностроении применяются следующие виды химических покрытий: воронение, оксидирование и фосфатирование. Воронение заключается в нагреве детали до температуры 270 … 290°С и протирании ее минеральным маслом. Разновидностью воронения является нагрев деталей до температуры 450…550°С и неоднократное опускание их в минеральное масло. После каждого съема детали тщательно насухо протирают. В процессе воронения на поверхности деталей образуется пленка, состоящая из солей железа темно-синего или черного цвета. В связи с тем что пленка солей железа, образуемая при воронении, плотная и прочная, она не пропускает атомы кислорода и воды, предохраняя поверхность деталей от коррозионного разрушения.

Оксидирование заключается в кипячении деталей в водном растворе селитры, едкого натра или пероксида марганца. На поверхности деталей, также как и при воронении, образуется прочная, плотная пленка синего или черного цвета, из магнитного оксида железа

(Fе3О4), предохраняющая детали от коррозии.

Фосфатирование заключается в обработке деталей в смеси фосфорной кислоты и железистых и марганцевых солей. При этом на поверхности деталей образуется пленка, состоящая из фосфата железа и фосфата марганца. Пленка не растворяется в воде, не пропускает кислород, механически прочная и надежно защищает детали от коррозии. Цвет детали — черный.

Протекторная защита — это наиболее эффективный метод защиты сооружений из стали и чугуна (мосты, нефтепроводы, газопроводы, теплосистемы и другие объекты, имеющие важное народно-хозяйственное значение), для которых применение перечисленных методов защиты от коррозии невозможно из-за их высокой стоимости или больших габаритных размеров этих сооружений. Сущность этого метода заключается в том, что металлическая конструкция (котел) подключается в сеть постоянного тока (батарея) к отрицательному потенциалу — катоду. Рядом с металлическим сооружением на глубину промерзания в водоносные слои помещается пластина активного металла (цинк, свинец, магний и др.). Эта пластина соединяется с положительным потенциалом — анодом. Под действием ЭДС электроны катода (пластины, соединенной с отрицательным потенциалом) переходят к аноду. Пластины, разрушаясь, предохраняют основной металл от разрушения.

Контроль коррозионных разрушений. С целью определения объема коррозионных разрушений изделий из металла проводят различные испытания:

- лабораторные — в искусственных условиях;

- в природных условиях — в почве, атмосфере, пресных водоемах и море;

- эксплуатационные — в естественных условиях работы сооружений, машин, трубопроводов и т. д.;

- ускоренные — имитация естественных условий работы при условии ускорения во времени.

Оценку коррозионных разрушений осуществляют определением потери массы металла или по толщине разрушенного металла. По коррозионной стойкости металлы классифицируют в соответствии с действующими стандартами по десятибалльной шкале и группам стойкости. Оценка коррозии по десятибалльной шкале не допускается в случаях коррозионного растрескивания и межкристаллитной коррозии изделий. Кроме того, по коррозионной стойкости металлы подразделяются на активно коррозирующие в атмосферных условиях и воде, медленно коррозирующие в атмосферных условиях и воде, коррозионно-стойкие в атмосферных условиях и воде, а также особую группу конструкционных материалов составляют сплавы, работающие в активных средах (кислотах, щелочах, газовой среде) и при

высоких температурах.

Механические свойства металлов и сплавов

Механические свойства — это группа свойств, которые характеризуют способность конструкционных материалов выдерживать(или не выдерживать) различные механические нагрузки: прочность, пластичность, упругость, твердость и ударную вязкость. Под воздействием механических нагрузок детали машин и механизмы могут разрушаться (или не разрушаться) в зависимости от механических характеристик. Для определения механических характеристик конструкционные материалы подвергают следующим видам механических испытаний: испытание на растяжение, сжатие, кручение, изгиб, усталость, динамические испытания (на удар), испытание при повторно-переменных нагрузках.

Напряжения и виды деформаций, возникающие в деталях машин и механизмах в процессе их работы. Напряжение — это отношение нагрузки к площади поперечного сечения детали, воспринимающей эту нагрузку (нагрузка измеряется в ньютонах (Н) или

килограмм-силах (кгс), а площадь поперечного сечения деталей в квадратных метрах (м2).

Деформация — это изменение формы и размеров (или разрушение) деталей под действием нагрузок. В зависимости от направления действия механических нагрузок различают следующие виды деформации деталей и механизмов:

- деформация сжатия, которую испытывают шабот и баба кузнечного молота, пресса, пуансон и матрица, а также заготовки в процессе ковки, штамповки и прессования;

- деформация растяжения, которую испытывает трос подъемного крана;

- деформация кручения, которую испытывают шпиндель сверлильного и токарного станков, ходовые винты, валы и др.;

- деформация сдвига или среза, которую можно наблюдать при механической обработке деталей на металлорежущих станках, зубчатых зацеплениях, шпонках, шпильках, штифтах, образующих неподвижные соединения (посадки) деталей и механизмов и т. д.;

- деформация изгиба, характерная для стрелы подъемно-мостового крана, пролетов различных мостов и т.д.

В зависимости от физико-механической природы конструкционных материалов различают упругие и пластические деформации. При упругих деформациях форма и размеры деталей после снятия нагрузки возвращаются в исходное состояние. При пластических деформациях происходит изменение размеров и формы деталей после прекращения нагрузки (остаточная деформация). При одинаковых нагрузках и сечениях детали машин, изготовленные из различных конструкционных материалов, деформируются по-разному. Например, стальной трос диаметром 10 мм разрушается при нагрузке 5 т, алюминиевая проволока этого же диаметра разрушается при нагрузке 1 т.

Прочность конструкционных материалов. Показателем работоспособности троса (подъема груза) является прочность конструкционного материала. Прочность — это способность конструкционных материалов выдерживать (или не выдерживать) различные механические нагрузки не разрушаясь (или разрушаясь). Например, трос подъемного крана, изготовленный из стали, поднимает и перемещает груз определенной массы в пределах установленной для данной марки стали прочности. Железнодорожный мост рассчитан на строго заданную грузоподъемность. Прочность определяется пределом прочности при растяжении (временным сопротивлением), который характеризует напряжения или деформации, соответствующие максимальным (до разрушения образца) значениям нагрузки.

Пластичность конструкционных материалов. Пластичность - это способность конструкционных материалов изменять свою форму и размеры под действием нагрузки и сохранять остаточную деформацию после снятия нагрузки. Пластичность - свойство, обратное упругости. Пластичность характеризуется относительным удлинением и относительным сужением. Относительное удлинение δ, %, показывает, на сколько увеличилась длина образца в процессе растяжения. Относительное сужение показывает, на сколько процентов уменьшится площадь поперечного сечения образца после растяжения. Величина пластичности зависит от физико-механических свойств конструкционных материалов, их хрупкости. Хрупкие материалы при растяжении или других видах деформаций разрушаются без удлинения (изгиба), внезапно (например, серые чугуны), поэтому хрупкость является отрицательным свойством материалов. Свойство пластичности широко используется в производстве деталей из конструкционных материалов методом деформирования (прокатки, волочения, ковки, штамповки, слесарных операций и др.). При этом металл в горячем состоянии деформированию подвергается значительно легче, чем в холодном состоянии. При деформировании в холодном состоянии заготовки получают наклеп(упрочнение). Повышается твердость, прочность, ударная вязкость. Устраняется хрупкость, уменьшается пластичность. При горячем деформировании конструкционные материалы повышают механические свойства: твердость, пластичность, прочность и ударную вязкость, устраняется хрупкость. При деформировании как в холодном, так и в горячем состоянии пластическая деформация происходит по следующим физическим законам:

- наименьшего сопротивления металла;

- постоянства объема;

- расширения металла при нагревании и сужения его при охлаждении;

- поверхностного трения.

Эти важные технологические законы учитываются при выборе технологических режимов горячего и холодного деформирования. В практике конструкционные материалы должны обладать высокой прочностью, некоторой пластичностью. Отсутствие пластичности приводит к внезапному разрушению деталей.

Твердость конструкционных материалов. Твердость - это способность конструкционных материалов противостоять проникающим нагрузкам. Свойство твердости проявляется при обработке материалов резанием, в подшипниках качения и скольжения, зубчатых зацеплениях и различных трущихся деталях и механизмах. Чем выше твердость деталей и инструмента, тем выше износостойкость и надежность работы механизмов и стойкость режущих инструментов. В зависимости от твердости обрабатываемого материала выбираются режимы обработки заготовок резанием. Твердость режущего инструмента обусловливает их стойкость (время работы от заточки до заточки). Конструкционные материалы в сыром состоянии имеют низкую твердость. Для повышения износостойкости деталей и инструмента их подвергают различным видам термической или химико-термической обработки, в процессе которой твердость повышается в 2 - 3 раза. В металловедении определение твердости конструкционных материалов основано на вдавливании в испытуемый образец какого-либо наконечника (индентора) под нагрузкой. В практике определения твердости металлов широкое применение нашли методы Бринелля, Роквелла, Виккерса, микротвердости, упругой отдачи, ударного отпечатка и метод царапания (резания).

Ударная вязкость. Способность конструкционных материалов сопротивляться ударным нагрузкам называется ударной вязкостью (ударной прочностью). В процессе работы большинство деталей машин и механизмов испытывают ударные нагрузки, которые также называются динамическими нагрузками. Для определения условий работы конструкционных материалов при тех или иных динамических нагрузках существует метод испытания материалов на ударный изгиб при различных температурах (ГОСТ 9454—78*). Ударная вязкость (прочность) определяется на специальном приборе, называемом маятниковым копром.

Для определения ударной вязкости материалов изготавливают специальные образцы с концентраторами напряжений, которые испытывают на маятниковых копрах. Образцы изготавливают с U-, V-, T-образными концентраторами. Образцы устанавливают на опоры маятникового копра посредине концентраторов напряжений. Далее разрушают образец. В результате разрушения определяют полную работу, затраченную на разрушение образца при

ударе (работа удара), или ударную вязкость. Таким образом, под ударной вязкостью понимают работу удара, отнесенную к начальной площади поперечного сечения образца вместе концентратора.

Испытание конструкционных материалов на усталость. Процесс накопления напряжений в деталях и механизмах при знакопеременных нагрузках, приводящих к разрушению, называется усталостью. Свойство конструкционных материалов, обратное усталости, называется выносливостью. В целях определения усталости(выносливости) детали и механизмы подвергают лабораторным испытаниям, которые регламентируются ГОСТ 25.502—79. Для определения усталости разработана методика, по которой испытанию

подвергают 15 образцов конструкционного материала. Каждый образец подвергают нагрузке до полного разрушения или определенного числа циклов (знакопеременных нагрузок). При испытании определяют предел выносливости и по соответствующим параметрам (нагрузкам) определяют гарантийный срок службы (число циклов), время работы деталей машин и механизмов. В процессе эксплуатации на эти детали и механизмы даются соответствующие рекомендации.

Технологические и эксплуатационные свойства металлов и сплавов

Технологические свойства. Технологические свойства – это группа свойств, которые определяют способность конструкционных материалов подвергаться различным видам обработки в холодном и горячем состоянии. В основе этих свойств лежат физико-механические особенности конструкционных материалов, которые и определяют технологичность заготовок в процессе изготовления различных деталей и инструмента. К технологическим свойствам относятся обрабатываемость резанием, деформируемость (ковкость, штампуемость, способность к загибу, перегибу, отбортовке, получению двойного кровельного замка и т. д.), свариваемость, литейные свойства, паяемость, упрочняемость и др. Технологические свойства характеризуют поведение материалов в процессе изготовления из них деталей.

Свариваемость - способность конструкционных материалов образовывать прочные, неразъемные соединения путем местного расплавления соединяемых деталей и их последующего охлаждения. Вид сварки зависит от источника нагрева. Сварка бывает газовая, дуговая, электроконтактная, ультразвуковая, электрошлаковая, кузнечная и др.

Деформируемость - это способность заготовок воспринимать пластическую деформацию в процессе технологических операций: гибки, ковки, штамповки, волочения, проката и прессования без нарушения ее целостности. Деформируемость зависит от химического состава, механических свойств, скорости деформации, а также температуры и величины деформации при каждой операции. Оценка деформируемости при различных видах операций давлением проводится методом технологических проб, испытаний. Технологические испытания не дают числовых данных по качеству деформированности конструкционных материалов.

Литейные свойства - это способность конструкционных материалов образовывать качественные отливки без трещин, коробления, усадочных раковин и т. д. К ним относятся жидкотекучесть, усадка и ликвация.

Жидкотекучесть — это способность конструкционного материала в жидком состоянии заполнять полости, узкие и тонкие места литейной формы и давать четкое объемное изображение очертаний отливок. Жидкотекучесть зависит от химического состава

сплава, температуры заливки, вязкости и поверхностного натяжения. На жидкотекучесть влияет также качество полости формы, шероховатость ее стенок, их теплопроводность и характер атмосферы в самой форме. Например, жидкотекучесть металла в песчаных сухих формах значительно выше, чем в сырых и металлических формах.

Усадка — это свойство конструкционных материалов уменьшаться в объемных и линейных размерах при затвердевании отливок. Величина усадки выражается в процентах. Усадка зависит от химического состава конструкционных материалов и температуры их заливки. При повышении температуры сплава усадка отливки увеличивается. Усадка различных конструкционных материалов колеблется в пределах 1…2%. Например, литейный серый чугун имеет величину усадки 1 %, сталь - 2 %, сплавы цветных металлов -1,5 %. Усадка сопровождается образованием в отливках усадочных раковин и рыхлости. Для компенсации усадки, предотвращения усадочных раковин и рыхлости литейную форму конструируют таким образом, чтобы ее полость постоянно подпитывалась жидким металлом, т. е. делают дополнительные устройства - прибыли.

Ликвация — неоднородность по химическому составу в отливках, образуемая в процессе кристаллизации сплава. Химическая неоднородность наблюдается как в отдельных частях отливки (зональная ликвация), так и внутри отдельных зерен (внутрикристаллическая ликвация).Внутрикристаллическая ликвация устраняется путем термической обработки, а зональная - механическим перемешиванием жидкого металла в процессе его заливки в форму. Большое влияние на ликвацию оказывает также скорость охлаждения отливки. При быстром равномерном охлаждении отливки ликвация не наблюдается. Кроме того, практикуют охлаждение жидкого металла и его затвердевание по направлению прибыли. Разнородность по химическому составу в этом случае образуется в прибыли. Таким образом, прибыль является универсальным устройством, которое предотвращает явный брак в отливках, образуемый усадкой, короблением и ликвацией.

Паяемость — это способность конструкционных материалов образовывать прочные и герметичные соединения путем паяния. В необходимых случаях (например, в радиотехнике и электротехнике) спаянные соединения должны обладать определенными физическими свойствами: электропроводностью, индуктивностью и т. д.

Упрочняемость — это способность конструкционных материалов улучшать механические свойства в процессе термической и химико-термической обработки. К упрочняемости относятся закаливаемость, прокаливаемость и незакаливаемость. Закаливаемость — это способность конструкционных материалов воспринимать закалку. Этой способностью обладают все углеродистые и легированные стали с массовой долей углерода свыше 0,3 %, а также чугуны, сплавы цветных металлов, латуни, бронзы, силумины и др. Прокаливаемость - это способность конструкционных материалов воспринимать закалку на определенную глубину. Прокаливаемость характеризуется глубиной закалки, которая определяется на стандартных образцах по ГОСТ 5657—69. Испытанию подвергают цилиндрические образцы диаметром 25 мм, длиной 120 мм с заплечиками. Их закаливают с торца и через определенные размерные интервалы по методу Роквелла замеряют твердость. Прокаливаемость зависит от химического состава конструкционного материала, температуры нагрева и способа охлаждения. Например, углерод в конструкционных сталях, начиная от массовой доли 0,3% и выше, способствует увеличению прокаливаемости. Хром, кремний и марганец также способствуют увеличению прокаливаемости легированных сталей. Высокую прокаливаемость имеют углеродистые инструментальные стали с массовой долей углерода 0,7 … 1,3%. Незакаливаемость — способность конструкционных материалов в процессе термической обработки не воспринимать закалку(например, углеродистые и другие стали с массовой долей углерода менее 0,3 %). Свойство незакаливаемости отдельных конструкционных материалов широко используется при сварке. Чем выше незакаливаемость металла соединяемых деталей и электродов, тем выше качество сварного соединения. Если отдельные стали обладают устойчивым свойством незакаливаемости, то, как бы их ни нагревали и ни охлаждали, детали из этих сталей закалку вообще не воспринимают.

Эксплуатационные свойства. Эксплуатационные, или служебные, свойства - это группа свойств, которые определяют долговечность и надежность работы изделий в процессе их эксплуатации. К ним относятся износостойкость, циклическая вязкость, жаропрочность, хладностойкость, антифрикционность, прирабатываемость и др. Эти свойства определяются специальными испытаниями в зависимости от условий работы машин и механизмов. В основу эксплуатационных свойств положены физико-механические и химические свойства конструкционных материалов. Физико-химическая природа этих материалов определяет надежность и долговечность работы деталей и механизмов.

Износостойкость — способность конструкционных материалов сопротивляться абразивному изнашиванию трущихся поверхностей деталей и инструмента во время работы. Например, передняя поверхность режущих инструментов, по которой сходит стружка, при механической обработке (точении, сверлении, фрезеровании и т. д.) постоянно подвергается высокому трению, вследствие чего происходит изнашивание этой поверхности и режущей кромки резца. Режущие элементы затупляются. Чем выше износостойкость материала резца, тем выше стойкость режущего инструмента, т. е.непосредственное машинное время работы данным инструментом. Требования высокой износостойкости предъявляются ко всем трущимся поверхностям деталей, инструменту и механизмам в процессе работы. Поверхности зацепления зубчатых передач, фрикционных муфт, кулачковых механизмов, зеркало цилиндров двигателей внутреннего сгорания и т. д., как правило, должны иметь высокую износостойкость. Высокая износостойкость деталей, инструмента и механизмов достигается путем термической и химико-термической обработки.

Циклическая вязкость — это способность конструкционных материалов выдерживать динамические знакопеременные нагрузки не разрушаясь. Примером высокой циклической вязкости могут служить рессоры автомобиля, торсионы и пружины. Эти детали работают при высоких динамических нагрузках в сложных условиях и длительное время не разрушаются. Постоянные толчки на стыках рельсов, неровностях автодороги неравномерное движение поездов деформируют рессоры и пружины в прямом и обратном направлениях. Благодаря высокой циклической вязкости рессоры и пружины длительное время не разрушаются, что определяет их надежность. Разновидностью циклической вязкости являются демпферные свойства некоторых конструкционных материалов.

Демпфирование - способность гасить, рассеивать колебания и направленные нагрузки. Особенно высокими демпферными свойствами обладают серые литейные и ковкие чугуны, благодаря чему они широко применяются в производстве высоконагруженных деталей машин и конструкций (станины станков, кронштейны, кожухи и т. д.).

Жаропрочность — способность конструкционных материалов выдерживать высокие механические нагрузки в процессе работы при температурах, начиная от 0,3 температуры плавления и выше. Жаропрочность зависит от тугоплавкости химических компонентов конструкционных материалов. Многие детали современных двигателей, турбин, металлургических печей и силовых установок при высоких температурах несут большие нагрузки. При этом в конструкционных материалах ослабевают межатомные связи, уменьшаются упругость, твердость, вязкость, и детали постепенно разрушаются. Углеродистые стали практически не имеют жаропрочности. С добавлением в них алюминия, магния и титана в небольших объемах жаропрочность повышается до 300…600°С. С добавлением в сплав никеля и кобальта жаропрочность повышается до 700…1000°С.

Жаростойкость (окалиностойкость) - это способность металлов и сплавов противостоять образованию коррозии под действием температуры в среде воздуха, газа и пара. В практике принята эксплуатационная жаростойкость - стойкость при длительной ра-

боте деталей и конструкций при температуре 600…650°С. Углеродистые стали и чугуны имеют низкую жаростойкость. Легированные стали, чугуны, сплавы, содержащие хром, никель, титан, вольфрам и ванадий, имеют жаростойкость 800… 1 000°С и выше. Жаростойкость определяют глубиной коррозии (окалиной). Кроме того, стандартом устанавливается продолжительность работы деталей и конструкций в газовой среде (воздухе) при повышенной температуре.

Хладностойкость — свойство конструкционных материалов сохранять вязкость при отрицательных температурах от 0 до −269 °С. Воздействию низких температур подвергаются газо- и нефтепроводы, мосты, рельсы и другие сооружения, эксплуатируемые в северных районах, где температура может достигать −60 °С; летательные аппараты, работающие при температурах от 0 до−183 °С; детали, узлы и механизмы холодильной и криогенной техники, эксплуатируемые в условиях температур до −269 °С.

Хладноломкость — это свойство материала хрупко разрушаться при пониженных температурах и терять вязкость. Понижение температуры приводит к хрупкому разрушению конструкционных материалов. Высокой хладноломкостью обладают углеродистые конструкционные стали и чугуны. Алюминий, титан и их сплавы, никелевые стали обладают более высокой хладностойкостью. Для деталей и конструкций, работающих при отрицательных температурах, с целью уменьшения хладноломкости и получения высокой хладностойкости применяют специальные легированные стали и новые материалы - композиты.

Антифрикционность — способность конструкционных материалов образовывать низкое трение соприкасающихся (трущихся) поверхностей деталей в процессе их работы. Низкий коэффициент трения и высокое скольжение обеспечивают антифрикционность конструкционных материалов. В практике выпускаются специальные материалы, которые идут на изготовление узлов трения. Эти материалы называются антифрикционными. Они широко применяются для изготовления подшипников скольжения в современных машинах, механизмах и приборах. Антифрикционные материалы обладают устойчивостью к вибрации, бесшумностью в работе и прирабатываемостью. В качестве антифрикционных материалов широкое применение нашли чугуны, бронзы и баббиты. В целях устранения нагрева при трении и увеличения антифрикционности в механизмах используются смазывающие материалы.

Фрикционность — способность конструкционных материалов к образованию высокого трения соприкасающихся поверхностей деталей в процессе их работы. Фрикционность используется в тормозных устройствах и механизмах и для передачи крутящего момента (фрикционные муфты, диски сцепления, тормозные барабаны и системы и т. д.). Материалы, предназначенные для изготовления тормозных устройств, должны обладать высоким коэффициентом трения, минимальным износом, теплостойкостью, прирабатываемостью и высокой прочностью. В качестве фрикционных материалов применяются многокомпонентные металлические и неметаллические пластины, диски и накладки, спеченные или спрессованные с асбестом, графитом, металлической стружкой или проволокой.

Прирабатываемость — способность конструкционных материалов пластически деформироваться в процессе работы в узлах трения, увеличивать площадь контакта, снижать давление и температуру на трущихся поверхностях в узлах трения и сохранять граничную смазку. Хорошая прирабатываемость обеспечивает надежную работу подшипников скольжения и качения при работе в паре с сырым или закаленным валом и других трущихся деталей и механизмов, повышая их долговечность. С целью обеспечения надежности и долговечности работы машин и механизмов после их изготовления проводится обкатка на холостом ходу. А после сдачи станка в эксплуатацию в первый период (рекомендуют для машин) осуществляют работу на малых оборотах или скоростях. В этих случаях происходит плавная прирабатываемость всех узлов и агрегатов машин, станков и механизмов.

Эксплуатационные свойства в технике еще получили название

триботехнические характеристики.

Учебный материал для выполнения практической работы № 2.

Определить вид металлических сплавов по внешним признакам.

Из-за низких механических свойств чистые металлы как конструкционные материалы в машиностроении находят ограниченноеприменение по сравнению со сплавами.

Сплав - это конструкционный материал, полученный путемсплавления нескольких химических элементов (металлов и неметаллов) и обладающий свойствами, присущими основному сплавляемому элементу. Металлический сплав может быть получен нетолько сплавлением химических элементов, но и такими способами, как спекание, электролиз, диффузия, плазменное напыление,возгонка и др. Конструкционный материал, полученный не сплавлением, называется псевдосплавом. Если сплав имеет в своемсоставе 50 % металла и более, то он называется металлическимсплавом. Металлический сплав имеет более высокие механические и технологические свойства по сравнению с неметаллическим сплавом. Химические элементы, образующие сплав, называются компонентами. По своему составу сплавы могут быть двухкомпонентными (металл + металл, металл + неметалл), трех- и более компонентными. Внутреннее строение сплавов определяетсяформой связи между компонентами. Двухкомпонентные сплавыпри нагревании (охлаждении) в силу особенностей взаимодействия друг с другом ведут себя неадекватно и, в связи с этим,имеют различное физическое строение и свойства.

К промышленным сплавам, которые находят широкое применение, относятся чугун и сталь - сплавы железа с углеродом; латунь - сплав меди с цинком; бронза - сплав меди с оловом и др. Сплавы имеют атомно-кристаллическое строение, обладают аллотропией (полиморфизмом) и, по сравнению с чистыми металлами, более высокими механическими и технологическими свойствами. Форма металлической связи сплавляемых химических элементов влияет на образование структуры сплава, их атомно-кристаллическую решетку.

Фазы. Сплавам, так же как и чистым металлам, характерноатомно-кристаллическое строение. Сплав в твердом состоянииможет иметь различную связь атомно-кристаллических решеток. Жидкое или твердое состояние химических компонентов, образующих сплав при определенной температуре и давлении, называется системой. Однородная часть системы, отделенная от других частей условной границей (линией), называется фазой. Жидкая фаза характеризуется тем, что атомные кристаллические решетки сплавляемых компонентов распадаются и компоненты растворяются друг в друге или не растворяются и присутствуют в сплаве самостоятельно. Эта закономерность присуща многимсплавам.

Твердая фаза - это однородная часть сплава с определеннымиатомно-кристаллическим строением и массовой долей сплавляемых компонентов. Атомные решетки сплавляемых компонентоввзаимодействуют в строго определенном порядке. Атомные решетки химических элементов, образующих сплав в твердом состоянии, образуют мелкие кристаллы - структуры. В зависимости от внутреннего строения сплавов и металлической или химической связи между сплавляемыми элементами сплавы подразделяются на две группы: однородные сплавы и неоднородные сплавы. Однородные сплавы имеют общие атомные кристаллические решетки, в которые входят атомы сплавляемых компонентов. Неоднородные сплавы имеют самостоятельные кристаллические решетки сплавляемых компонентов. По характеру взаимодействия сплавляемых компонентов втвердой фазе различают механические смеси, твердые растворы ихимические соединения.

Механическая смесь сплавляемых компонентов образуется тогда, когда атомные кристаллические решетки сохраняются и не вступают в химическую реакцию с образованием какого-либо нового соединения. Связь между атомными решеткамиосуществляется за счет металлической связи. Механическая смесьсплава будет неоднородного типа, т. е. сплавляемые компоненты в сплаве будут самостоятельными и чередоваться между собой в зависимости от их соотношения. Свойства механической смеси зависят от свойств сплавляемых компонентов. Как правило, эти микроструктуры имеют относительно высокую твердость, прочность, ударную вязкость, хорошо обрабатываются резанием.

Твердые растворы в зависимости от взаимодействия атомовподразделяются на твердые растворы внедрения и твердые растворы замещения. Твердые растворы по своим свойствам наиболее близки к свойствам основного компонента. Они имеют низкую твердость, высокую плотность, ударную вязкость, прочность, хорошо деформируются в холодном и горячем состоянии. Микроструктура большинства конструкционных и инструментальных сталей представляет собой твердые растворы внедрения и замещения.

Химические соединения сплава образуются тогда, когда атомно-кристаллические решетки сплавляемых компонентов распадаются. Отдельные атомы этих компонентов образуют новыеатомные решетки, которые по своему типу, форме и числу атомов отличаются от атомно-кристаллических решеток сплавляемых компонентов. Химические соединения в сплаве образуются при строго определенном массовом соотношении сплавляемых компонентов. Например, химическое соединение углерода с железом образуется при массовой доле углерода, равной 6,67%. Свойства химических соединений также резко отличаются отсвойств сплавляемых компонентов. Химические соединения, как правило, очень твердые, хрупкие, тугоплавкие, имеют мелкозернистую или игольчатую микроструктуру. В практике чаще всего в сплаве наблюдается смесь нескольких соединений (микроструктур), например механическая смесь химического соединения и твердого раствора или механическая смесь двух твердых растворов.

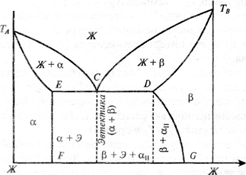

Диаграммы состояния двухкомпонентных сплавов. Любое изменение химического состава сплава влечет за собой изменение физических параметров: температуры, давления и структуры. Изменение этих параметров на границах фаз происходит скачкообразно или замедленно. В практике металловедения для определения температур, давления, структуры и взаимодействия сплавляемых компонентов применяют графики - диаграммы состояния сплавов. Для этого нагревают (охлаждают) сплав в закрытом тигле с помощью термопары, по прибору наблюдают поведение этого сплава и по наблюдениям строят соответствующие графики. На диаграммах состояния отображаются только условия, когда сплав имеет посто-

янные параметры, - равновесие, поэтому в научной литературе диаграммы состояния также называют диаграммами равновесия. В связи с тем что сплавляемые компоненты (металлы и неметаллы) обладают аллотропией, при нагревании (охлаждении) в сплавахпроисходят аллотропные изменения. Аллотропные измененияможно наблюдать при лабораторных исследованиях с помощьютермического метода, а иногда визуально (цвет сплава становится

ярче или, наоборот, тускнеет, или длительное время остается постоянным). Любое изменение в металле при нагревании (охлаждении) характеризуется определенной температурой, которая называется критической температурой. Критические температуры на прямойо тражаются соответствующими точками, которые называются критическими точками. Если рассматривать любой металл илисплав в одном измерении (температура нагрева), то графическая характеристика будет отображена в виде вертикальной прямой, накоторой указывают критические температуры (точки). Если состояние металла или сплава рассматривать в двух измерениях (температура нагрева (охлаждения) и время нагрева (охлаждения), то график будет изображен в двух координатах (ось ординат и ось абсцисс).

Для примера рассмотрим состояние чистого железа при нагревании и охлаждении. На рисунке приведены критические температуры чистого железа при нагревании (охлаждении). Железо имеет следующие критические точки (температуры): 768, 910, 1392 и 1539°С. При температуре 910°С Fе-α (α-железо) переходит в Fе-β (β-железо). При температуре 1392°С Fе-β переходит в Fe-γ (γ-железо). При температуре 1539°С Fe-γ начинает медленно расплавляться с поглощением энергии (температуры). При всех критических температурах на диаграммах показаны задержки перекристаллизации (горизонтальные участки). При охлаждении железа процесс перекристаллизации происходит в обратном порядке. Для двухкомпонентных сплавов диаграмма состояния – это графическое изображение состояния сплавов в двух измерениях: температура нагрева (охлаждения) и химический состав сплава

(концентрация). Температуру нагрева (охлаждения) откладывают по оси ординат, по оси абсцисс откладывают массовую долю сплавляемых компонентов (концентрация).

Железоуглеродистые сплавы

Железо. Железо относится к главному химическому элементув группе черныхметаллов. В чистом виде железо в природе невстречается, а встречается в виде оксидов,образующих так называемую железную руду с различным содержанием железа. Кристаллическая решетка железа — ОЦК, но при повышениитемпературы она меняется. При нагревании до температуры 150…250°С чистое железо, взаимодействуя с кислородом, покрывается оксидной пленкой. Технически чистое железо пластично. При незначительных массовых долях примесей (не более 0,01 %) пластичность резко уменьшается. Чистое железо в связи с низкими механическими свойствами практического применения не находит. Металлургическая промышленность для научных исследованийпроизводит несколько сортов технически чистого железа: чистейшее, электролитическое, карбональное, техническое.

Указанные сорта чистого железа имеют различные механические свойства. Например, предел прочности σв = 180…320 Мпа (18…32 кгс/мм2), относительное удлинение δ = 30…50 % зависят от сорта железа. Пластичность железа зависит от температуры испытания. При незначительном нагревании чистое железо становится хрупким. Исследования показали, что железо имеет три зоны хрупкости:

- до 270°С — железо хладноломкое;

- 540…720°С — железо синеломкое;

- 1080…1265°С — железо красноломкое.

Свойства хрупкости у железа проявляются в зависимости от типа атомной кристаллической решетки и ее параметров. Химические элементы (примеси) увеличивают или понижают температуру ломкости (синеломкости) железа. Так, например, кислород увеличивает, а углерод и марганец понижают температуру ломкости. Кроме того, практика показывает, что прочность и пластичность железа зависят от способа производства исследуемых образцов. Литые образцы имеют пониженную прочность и пластичность по сравнению с образцами, полученными деформированием (прокаткой, ковкой). Деформируемое железо прочнее литого. Железо в твердом состоянии в зависимости от температуры может находиться в двух модификациях: α-железо и γ-железо. При нагревании и охлаждении происходят аллотропные превращения, в результате которых идет перестройка атомных решеток. Кроме того, важным фактором является способность железа растворять углерод, азот и водород, а также различные металлы. При этом с металлами образуются твердые растворы замещения, а с углеродом, азотом и водородом - растворы внедрения.

Особую роль в образовании твердых

растворов внедрения играет углерод, который растворяется как в α-железе,

так и в γ-железе. Наибольшая растворимость углерода в γ-железе

составляет 2,14% (на диаграмме состояния Fе — Fе3С критическая

температура 1147°С).

Чистое железо получить практически невозможно. В настоящеевремя получают железо с массовой долей различных примесей от 0,01%. Например, Армко-железо - техническое железо, получаемое в мартеновских печах и применяемое для научных исследований, - имеет массовую долю примесей 0,1 … 0,2 %. Практика показывает, что углерод, сплавляясь с железом, способствует резкому возрастанию механических свойств - увеличиваются твердость, износостойкость, упругость и прочность. Уменьшается пластичность и ударная вязкость. В связи с этим в практике широкое применение нашли сплавы железа с углеродом и другими элементами.

Характеристика железоуглеродистых сплавов. Железоуглеродистым сплавом называется сплав железа, насыщенный углеродоми другими химическими элементами в процессе доменной плавки или иного металлургического процесса. Железоуглеродистые сплавы являются основными конструкционными материалами и представляют большую группу, как по объему производства, так и помногообразию различных марок. Железоуглеродистые сплавы по физико-химическим и механическим свойствам подразделяются на две большие группы: стали и чугуны.

Сталь - это сплав железа с углеродом, в котором массовая доля углерода составляет до 2,14 % (теоретически). На практике обычно массовая доля углерода составляет 1,3…1,5 %. Углеродистая сталь - это деформируемый, ковкий и прочный конструкционный материал, предел прочности которого достигает 1150 МПа, твердость - 285 НВ и относительное удлинение - 32%. Сталь имеет хорошую обрабатываемость резанием, сваривается и обрабатывается давлением.

Чугун - это сплав железа с углеродом, в котором массовая доля углерода составляет 2,14… 6,67 % (теоретически). На практике применяются чугуны с массовой долей углерода 2,5 … 5,0 %. Свойства чугуна зависят от его структуры, т. е. от взаимодействия углерода с железом. В зависимости от структуры чугун будет обладать теми или иными физико-механическими свойствами. При наличии зернистой структуры чугун будет обладать высокой твердостью и прочностью, а также высокой обрабатываемостью. Большая часть товарного чугуна перерабатывается в сталь.

Фазы и структуры железоуглеродистых сплавов. Железоуглеродистый сплав в зависимости от физических условий (температура, давление) может находиться в трех фазовых состояниях: жидкой, полужидкой и твердой фазе. Каждая из этих фаз, несмотря на

однородность химического состава, имеет различные физические и механические свойства. При изучении свойств железоуглеродистых сплавов научно-практический интерес представляют различные структуры твердой фазы, которые при взаимодействии с углеродом образуют железо (например, химическое соединение цементит, твердые растворы аустенит и феррит, механические смеси перлит и ледебурит).

Цементит - это химическое соединение углерода с железом (карбид железа) Fe3C. Структура цементита представляет собой сложную ромбическую атомно-кристаллическую решетку со слабой металлической связью. Температура начала плавления цементита - 1147°С, конца плавления - 1600°С. Цементит с различными химическими элементами, находящимися в железоуглеродистых сплавах, образует твердые растворы замещения. При определенных условиях (температура и высокое давление) цементит распадается на свободный углерод (графит). Цементит - ферромагнетик, аллотропных изменений не имеет,

при температуре 217 °С теряет магнитные свойства. Количество углерода в цементите всегда постоянно и составляет 6,67 %. Цементит - это самая твердая (700 … 800 НВ) и хрупкая структурная составляющая железоуглеродистых сплавов, режет стекло, не поддается обработке резанием. Пластичность цементита равна нулю. В изломе цементит имеет мелкозернистое или игольчатое строение, белый блестящий цвет и является типичной структурой белых передельных чугунов.

Феррит - твердый раствор внедрения углерода в α-железе. Это малонауглероженное железо с массовой долей углерода до 0,02 %. Феррит имеет твердость 60 … 80 НВ, предел прочности при растяжении σв = 250 МПа (25 кгс/мм2), относительное удлинение при разрыве δ ≤ 50 % и является микроструктурой низкоуглеродистых сталей, которая представляет собой крупные светлые зерна.

Аустенит - твердый раствор внедрения углерода в γ-железе. Максимальная концентрация углерода в аустените составляет 2,14 %, твердость - 170 … 220 НВ. Аустенит образуется при температуре 727°С и имеет неустойчивую структуру, при охлаждении распадается. Структура аустенита обладает высокими механическими (прочность, пластичность, вязкость, твердость) и технологическими свойствами.

Перлит - механическая смесь твердого раствора феррита и химического соединения цементита. Такая смесь получила название эвтектоида (легкораспадающийся). Перлит имеет мелкопластинчатую или зернистую структуру. Массовая доля углерода в перлите составляет 0,83 %, твердость - 200…240 НВ, предел прочности при растяжении σв = 1100…1150 МПа (110…115 кгс/мм2). Перлит - структура неустойчивая, при температуре 727 °С распадается на аустенит.

Ледебурит - механическая смесь аустенита и цементита. Ледебурит (эвтектика) содержит 4,3 % углерода, плавится при постоянной температуре 1147 °С. Сталь с массовой долей углерода 0,83 % называется эвтектоидной, менее 0,83 % - доэвтектоидной и более 0,83 % - заэвтектоидной. Чугун с массовой долей углерода 4,3 % называется эвтектическим, с массовой долей углерода менее 4,3 % - доэвтектическим, с массовой долей углерода более 4,3 % - заэвтектическим

Учебный материал для выполнения практической работы № 3.

Определить состав и свойства железоуглеродистых сплавов по маркировке.

Сплавы железа с углеродом

Сплавы железа с углеродом являются основой, так называемых, черных сплавов — сталей и чугунов, которые служат важнейшими конструкционными материалами в технике. Структура и свойства любого сплава зависят, прежде всего, от свойств базового компонента и элементов-добавок, а также от характера их взаимодействия.

Чугун

Чугун - сплав, содержащий железо (Fе) + углерод (С), где 2,14<С< 4,5% и неизбежные примеси: Mn, S, P, Si. Свойства чугунов: большая твердость, хрупкость, плохая обрабатываемость резанием, малая вязкость. Виды чугунов:

- по назначению: передельный (для выплавки стали) и литейный (для производства чугунных отливок);

- по составу: обычный и легированный;

- по технологии производства: высокопрочный и ковкий.

Маркировка чугунов:

СЧ – серый чугун (литейный чугун + чугунный лом): СЧ10, СЧ30. Изготавливают: отливки деталей, трубы, сантехническое оборудование.

ВЧ – высокопрочный чугун (СЧ +добавки лантана, магния): ВЧ38-17, ВЧ70-2. Имеет повышенные механические свойства. Изготавливают: валы двигателей, тяжело нагруженные детали машин.

КЧ – ковкий чугун (получают отжигом): КЧ37-12, КЧ45-6. Свойства: большая твердость, прочность, пластичность. Изготавливают: небольшие тонкостенные отливки, картеры а/м.

А – антифрикционные чугуны (СЧ и ВЧ + добавки хрома, никеля, меди): АС4, АС4-2, АВЧ-1. Изготавливают: подшипники трения.

Обозначение марок различных групп чугуна:

- передельный чугун - П1, П2;

- передельный чугун для отливок - ПЛ1, ПЛ2;

- передельный фосфористый чугун - ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун ПВК1, ПВК2, ПВК3;

- чугун с пластинчатым графитом СЧ, цифры после букв "СЧ" обозначают величину временного сопротивлению разрыву в кгс/мм2;

- антифрикционный чугун серый - АЧС;

- антифрикционный высокопрочный - АЧВ;

- антифрикционный ковкий - АЧК;

- чугун с шаровидным графитом для отливок ВЧ, цифры после букв "ВЧ" означают временное сопротивление разрыву в кгс/мм2;

- чугун легированный со специальными свойствами Ч, буквы после буквы "Ч" означают легирующие элементы: Х - хром, С - кремний, Г - марганец, Н - никель, Д - медь, М - молибден, Т - титан, П - фосфор, Ю - алюминий. Цифры после букв означают среднее содержание основных легирующих элементов в процентах. Буква "Ш" в конце марки чугуна указывает, что чугун имеет графит шаровидной формы.

- ковкий чугун КЧ, цифры, стоящие после букв "КЧ", означают временное сопротивление разрыву в кгс/мм2 и относительное удлинение в процентах.

Пример расшифровки: КЧ 45-14 - ковкий чугун, предел прочности при растяжении (45х10) 450 Н/мм2, относительное удлинение - 14 %.

Сталь

Сталью называется сплав железа с углеродом, в котором массовая доля углерода составляет 2,14% (теоретически). На практике концентрация углерода составляет не более 1,5%. Кроме углерода в стали находятся постоянные примеси: кремний, марганец, сера, фосфор и другие химические элементы. Производство стали заключается во вторичной переработке передельного белого чугуна различными способами: мартеновским, конверторным, электроплавкой и др. Сущность производства стали заключается в удалении углерода и других химических элементов в процессе плавки шихты, состоящей из жидкого или чушкового чугуна, стального лома, железной руды и известняка. Плавку производят в различных сталелитейных агрегатах: мартеновских печах, конверторах, электродуговых, электроиндукционных и других металлургических агрегатах. Наряду с чугунами сталь также является основным конструкционным материалом в машиностроении и других отраслях промышленного производства. Маркировать стали принято буквенно - цифровым обозначением.

Углеродистые стали обыкновенного качества (ГОСТ 380) содержат повышенное количество серы и фосфора. Маркируются Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп. Ст – индекс данной группы стали. Цифры от 0 до 6 - это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав. Индексы кп, пс, сп указывают степень раскисленности стали: кп - кипящая, пс - полуспокойная, сп - спокойная.

Качественные углеродистые стали поставляют с гарантированными механическими свойствами и химическим составом (группа В). Степень раскисленности, в основном, спокойная.

Конструкционные нелегированные качественные стали (например, Ст.10; Ст.20; Ст.30; Ст.45), обозначают двузначным числом, указывающим на среднее содержание углерода в стали 0,10%, 0,20%; и т.д.

Конструкционные качественные углеродистые стали маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной (сталь 08 кп, сталь 10 пс, сталь 45), содержание углерода, соответственно, 0,08 %, 0,10 %, 0,45 %.

Инструментальные качественные углеродистые стали маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента (сталь У8, сталь У13), содержание углерода, соответственно, 0,8 % и 1,3 %

Инструментальные высококачественные углеродистые стали. Маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А, для обозначения высокого качества стали (сталь У10А).

Стали инструментальные нелегированные, делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (У7; У8; У10), и высококачественные, обозначаемые дополнительной буквой А в конце наименования (У8А; У10А; У12А), или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (У8ГА).

Стали инструментальные легированные обозначаются также как и конструкционные легированные. Возьмем такую марку, как ХВГ: расшифровка этой марки показывает наличие в ней основных легирующих элементов: хрома, вольфрама, марганца. Эта сталь отличается от 9ХВГ повышенным содержанием в ней углерода, примерно 1%, поэтому цифра в начале марки не ставится.

Стали быстрорежущие - такие марки имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама (Р18; Р9), затем следуют буквы и цифры, определяющие массовое содержание элементов. Например, сталь Р6М5: цифра 5 показывает долю молибдена в этой марке. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях, и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, то буква Ф и цифра указывается (Р6М5Ф3).

Конструкционная низколегированная сталь 09Г2С расшифровывается, как сталь, углерода в которой около 0,09%, содержание легирующих компонентов марганца, кремния и других составляет, в сумме, менее 2,5%. Стали 10ХСНД и 15ХСНД отличаются разницей углерода, в таких сталях среднее содержание каждого элемента содержится менее 1% процента, поэтому цифры за буквой не ставятся.

Конструкционные легированные стали, такие как 20Х; 30Х; 40Х, обозначают буквами и цифрами, в данном случае марка показывает содержание углерода и основного легирующего элемента хрома. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. 30ХГСА хромокремнемарганцевая сталь, обладает большой прочностью и повышенным сопротивлением к ударным нагрузкам. В состав марки входит углерод 0,30%, кроме углерода содержит марганец, кремний и хром, примерно в равных долях по 0,8-1,1%. Содержание серы и фосфора не должно превышать 0,03% для каждого из этих элементов, поэтому в конце таких марок ставится буква А, что свидетельствует о дополнительных показателях качества марок, например, 20ХН4ФА; 38ХН3МА. Также обозначаются и конструкционные рессорно-пружинные стали, такие как 60С2А, 65Г, где первые цифры показывают углерод в сотых долях процента, 0,60 и 0,65 соответственно.

Расшифровка сталей конструкционных подшипниковых: они обозначаются также, как и легированные, маркировка начинается с буквы Ш (ШХ4; ШХ15; ШХ15СГ). Цифра 15 говорит о содержании легирующего хрома, примерная доля которого равна 1,5%, в стали ШХ4 0,4% соответственно.

Автоматные стали - стали, обладающие повышенной обрабатываемостью резанием. Эффективным металлургическим приемом повышения обрабатываемости резанием является введение в сталь серы, селена, теллура, кальция, которые изменяют состав неметаллических включений, а также свинца, который образует собственные включения. Автоматные стали А12, А20 с повышенным содержанием серы и фосфора используются для изготовления малонагруженных деталей на станках автоматах (болты, винты, гайки, мелкие детали швейных, текстильных, счетных и других машин). Эти стали обладают улучшенной обрабатываемостью резанием, поверхность деталей получается чистой и ровной. Износостойкость может быть повышена цементацией и закалкой. Стали А30 и А40Г предназначены для деталей, испытывающих более высокие нагрузки. У автоматных сталей, содержащих свинец, (АС11, АС40), повышается стойкость инструмента в 1…3 раза и скорость резания на 25…50 %. Легированные хромистые и хромоникелевые стали с присадкой свинца и кальция (АЦ45Г2, АСЦ30ХМ, АС20ХГНМ) используются для изготовления нагруженных деталей в автомобильной и тракторной промышленности. Автоматные стали подвергают диффузионному отжигу при температуре 1100…11500С, для устранения ликвации серы.

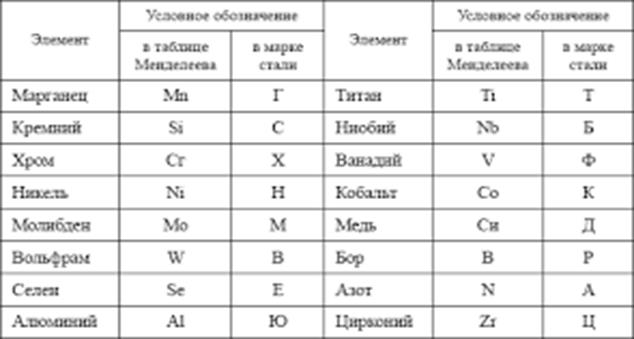

Химические элементы, входящие в состав марки стали принято обозначать буквами.

Например, буквой Х - обозначается хром, Н никель, К - кобальт, М - молибден, В - вольфрам, Т - титан, Д - медь, Г - марганец, С - кремний, Ф - ванадий, Р - бор, А - азот, Б - ниобий, Е - селен, Ц - цирконий, Ю - алюминий, Ч - показывает о наличии редкоземельных металлов.

Учебный материал для выполнения практической работы № 4.

Определить виды и способы применения химико-термической обработки сплавов.

Процесс тепловой обработки металлических изделий с целью придания им заданной структуры и свойств называется термической обработкой. Она может быть промежуточная, с целью улучшения технологических свойств и заключительная - формирование свойств готовых изделий.

Теоретические основы термической обработки

железоуглеродистых сплавов

Превращения в сталях при нагреве. Нагрев стали выше линии Ас1 приводит к образованию аустенита. Теоретически, при температуре А1 (а фактически при некотором перегреве), в перлите на межфазных границах феррит – цементит появляются зародыши аустенита. Их рост сопровождается образованием новых центров кристаллизации, и так до тех пор, пока весь перлит (теоретически при А1) не превратится в аустенит. Выше А1происходит превращение феррита в аустенит и растворение избыточного цементита. Однородный аустенит доэвтектоидных сталей образуется при нагреве выше Ас3, а заэвтектоидных – выше Асm. Стали различают по склонности к росту зерна аустенита при нагреве. Если зерно аустенита начинает быстро расти при нагреве выше Ас3, то сталь называется наследственно крупнозернистой, если зерно растет только при большом нагреве (около 1000°С), то сталь наследственно мелкозернистая. Получение крупного зерна возможно при перегреве. При охлаждении перегретой стали часть феррита (в доэвтектоидной) и цементит (в заэвтектоидной стали) выделяются в виде сетки по границам зерен или в виде пластин (игл), прорезающих зерна перлита (видманштеттова структура). Перегрев исправляется фазовой перекристаллизацией. При температурах, близких к линии солидус, происходит окисление границ зерен – пережог. Это неисправимый брак.

Превращения в

сталях при охлаждении. Если сталь охлаждать очень медленно, то происходящие

превращения можно установить, пользуясь диаграммой Fe – Fe3С. В начале

происходит выделение феррита (в доэвтектоидных сталях) или вторичного цементита

(в заэвтектоидных сталях), а затем - превращение аустенита в перлит. Эти

явления происходят вследствие полиморфного превращения Feγв Feα и

сопровождаются диффузией, т.е. перераспределением углерода. Диффузионные

процессы происходят в течение некоторого времени, причем скорость диффузии

резко падает с понижением температуры. Удобно рассмотреть изотермическое

превращение аустенита (происходящее при выдержке при постоянной температуре)

для эвтектоидной стали (0,8%С).

Превращения в

сталях при охлаждении. Если сталь охлаждать очень медленно, то происходящие

превращения можно установить, пользуясь диаграммой Fe – Fe3С. В начале

происходит выделение феррита (в доэвтектоидных сталях) или вторичного цементита

(в заэвтектоидных сталях), а затем - превращение аустенита в перлит. Эти

явления происходят вследствие полиморфного превращения Feγв Feα и

сопровождаются диффузией, т.е. перераспределением углерода. Диффузионные

процессы происходят в течение некоторого времени, причем скорость диффузии

резко падает с понижением температуры. Удобно рассмотреть изотермическое

превращение аустенита (происходящее при выдержке при постоянной температуре)

для эвтектоидной стали (0,8%С).

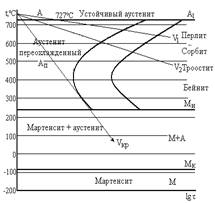

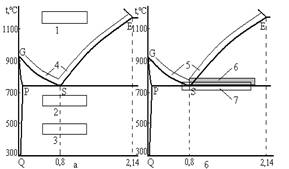

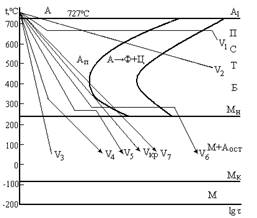

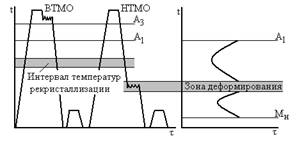

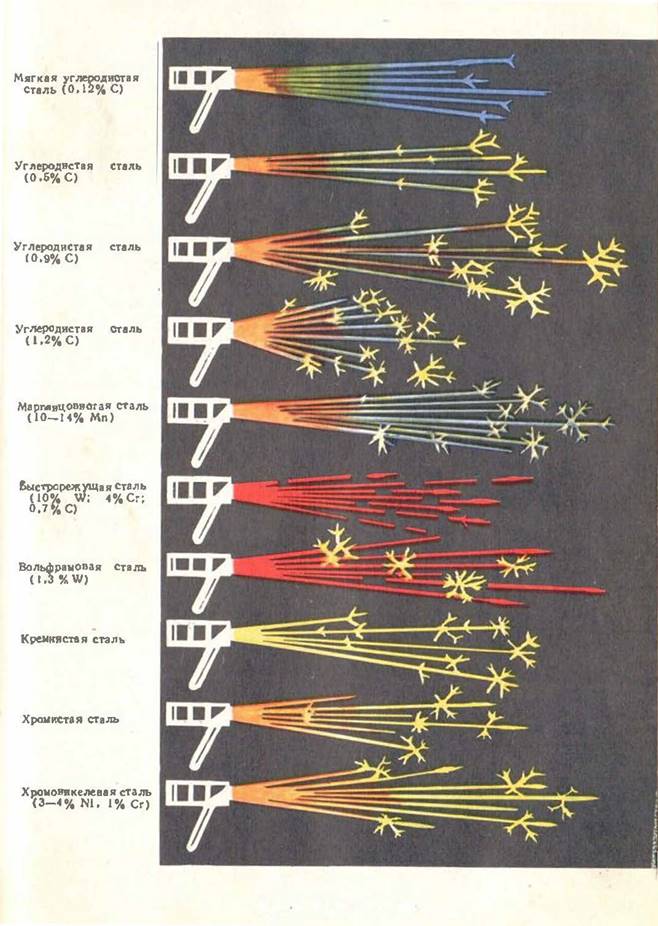

Рис.1. Диаграммы изотермического превращения аустенита для эвтектоидной стали (0,8%С)

Влияние температуры на скорость и характер превращения аустенита представляют в виде диаграммы изотермического превращения аустенита (рис.1). Диаграмма строится в координатах температура – логарифм времени. Выше 727°С на диаграмме находится область устойчивого аустенита. Ниже этой температуры аустенит не устойчив и превращается в другие структуры. Первая С-образная кривая соответствует началу превращения аустенита, вторая – его завершению. При небольшом переохлаждении (до 550°С) происходит диффузионное превращение и в зависимости от степени переохлаждения образуется структуры перлит, сорбит, троостит. Это превращение называется перлитным. Все перечисленные структуры – механические смеси феррита и цементита, имеющие пластинчатое строение. Они отличаются только степенью дисперсности. С ростом степени переохлаждения уменьшается критический размер новой фазы и уменьшается их количество, а значит, чем ниже температура превращения, тем мельче ферритно-цементная смесь. Наиболее крупнодисперсная – перлит, наиболее мелкодисперсная – троостит, с увеличением дисперсности увеличивается твердость структур.

![]()

![]() Перлит Сорбит

Троостит

Перлит Сорбит

Троостит

200…220HB 230…320HB 330…430HB

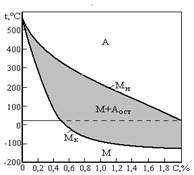

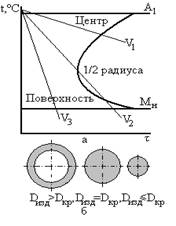

При

переохлаждении аустенита приблизительно ниже 240°С скорость диффузии падает

почти до нуля и происходит бездиффузионное мартенситное превращение. При

бездиффузионном превращении Feγ(C)→ Feα(C) весь углерод

аустенита остается в решетке феррита. Так как максимальная растворимость

углерода в Feα не превышает 0,02 % , а в исходной фазе – аустените может

достигать 2,14 %, то при превращении образуется пересыщенный твердый раствор

внедрения углерода в Feα, называемый мартенситом. Наименьшая скорость

охлаждения, необходимая для образования структуры мартенсита, называется

критической скоростью закалки Vкр. При образовании мартенсита

объемноцентрированная кристаллическая решетка Feα за счет пересыщения

углеродом сильно искажается и превращается из кубической в тетрагональную

(c/a>1), причем с увеличением содержания углерода степень тетрагональности

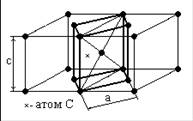

решетки мартенсита увеличивается (рис.2).

При

переохлаждении аустенита приблизительно ниже 240°С скорость диффузии падает

почти до нуля и происходит бездиффузионное мартенситное превращение. При

бездиффузионном превращении Feγ(C)→ Feα(C) весь углерод

аустенита остается в решетке феррита. Так как максимальная растворимость

углерода в Feα не превышает 0,02 % , а в исходной фазе – аустените может

достигать 2,14 %, то при превращении образуется пересыщенный твердый раствор

внедрения углерода в Feα, называемый мартенситом. Наименьшая скорость

охлаждения, необходимая для образования структуры мартенсита, называется

критической скоростью закалки Vкр. При образовании мартенсита

объемноцентрированная кристаллическая решетка Feα за счет пересыщения

углеродом сильно искажается и превращается из кубической в тетрагональную

(c/a>1), причем с увеличением содержания углерода степень тетрагональности

решетки мартенсита увеличивается (рис.2).

Рис.2. Схема образования тетрагональной решетки мартенсита

Мартенсит характеризуется

очень высокой твердостью (до HRC65)и хрупкостью. Это объясняется сильным

искажением решетки Feα и созданием в ней больших внутренних напряжений. Горизонтальная

линия Мн диаграммы соответствует температуре начала превращения аустенита в мартенсит

и называется мартенситной точкой, а линия Мк – температуре завершения этого

процесса. Положение точек Мн и Мк не зависит от скорости охлаждения, а только

от химического состава стали – содержания углерода и присутствия легирующих

элементов.

Мартенсит характеризуется

очень высокой твердостью (до HRC65)и хрупкостью. Это объясняется сильным

искажением решетки Feα и созданием в ней больших внутренних напряжений. Горизонтальная

линия Мн диаграммы соответствует температуре начала превращения аустенита в мартенсит

и называется мартенситной точкой, а линия Мк – температуре завершения этого

процесса. Положение точек Мн и Мк не зависит от скорости охлаждения, а только