Доклад: Тенденции и инновации в сварочных технологиях.

Педсоветы

doc

технология

Взрослым

24.09.2018

С металлургической точки зрения наибольший интерес в развитии инновационных процессов сварки представляют процессы соединения деталей в твердой фазе.

Тем, кто не является знатоком в металлургических аспектах сварки, следует обратить внимание, что эти процессы предполагают не плавление основного металла в соединении, а только его рекристаллизацию (по крайней мере, частичную).Выступление: Тенденции и инновации в сварочных технологиях.

Подготовил: мастер производственного обучения

Халюшев К.З.

Сварочные процессы в твердой фазе.

С металлургической точки зрения наибольший интерес в развитии инновационных процессов сварки представляют процессы соединения деталей в твердой фазе.

1 выступление тенденции.doc

Выступление: Тенденции и инновации в сварочных технологиях.

Подготовил: мастер производственного обучения

Халюшев К.З.

Сварочные процессы в твердой фазе.

С металлургической точки зрения наибольший интерес

в развитии инновационных процессов сварки представляют

процессы соединения деталей в твердой фазе.

Тем, кто не является знатоком в металлургических

аспектах сварки, следует обратить внимание, что эти

процессы предполагают не плавление основного металла в

соединении, а только его рекристаллизацию (по крайней

мере, частичную).

Заслуживают быть отмеченными два основных направления:

сварка сплавов, характеризующихся широким интервалом кристаллизации (см.

алюминиевомедные сплавы серии 2XXX);

сварка гетерогенных соединений, для которых не может быть применена сварка плавлением

изза возможности образования в зоне плавления хрупких интерметаллидов.

Одно из интересных применений метода сварки деталей в твердой фазе

– магнитноимпульсная сварка, использующая действие магнитных полей высокой

интенсивности для соединения стыков цилиндрических деталей со сборкой соединения «в

раструб» с развальцовкой конца наружной детали и позволяющая сваривать стыки за тысячные

доли секунды. Ключевая роль в этой области принадлежит сварке трением с перемешиванием

(friction stig welding FSW). Этот метод был запатентован и впервые введен в практику в начале

1990х годов компанией TWI, которая внедрила его благодаря программам R&D, выполненным в

сотрудничестве с другими институтами и организациями международного уровня.

Процесс сварки трением с перемешиванием является вариантом обычной сварки трением,

который в этом случае совмещен с рабочим инструментом, вращающимся вокруг своей оси с

помощью механизма, подобного фрезерному станку.

До сих пор этот вид сварки применялся главным образом для легких сплавов в

воздухоплавательном и аэрокосмическом секторах промышленности, где эффективность данного

способа значительно выше, чем при электродуговой сварке как для сплавов (AlMg) неупрочня

емых, так и для упрочняемых термообработкой (с особыми рекомендациями по свариваемости

алюминиевомедных сплавов серии 2XXX и высопрокопрочных алюминиевокремниево

магниевых сплавов серии 7XXX). Обширные исследования проводятся также с аустенитными и

низколегированными сталями и цветными сплавами, в особенности медными и титановыми.

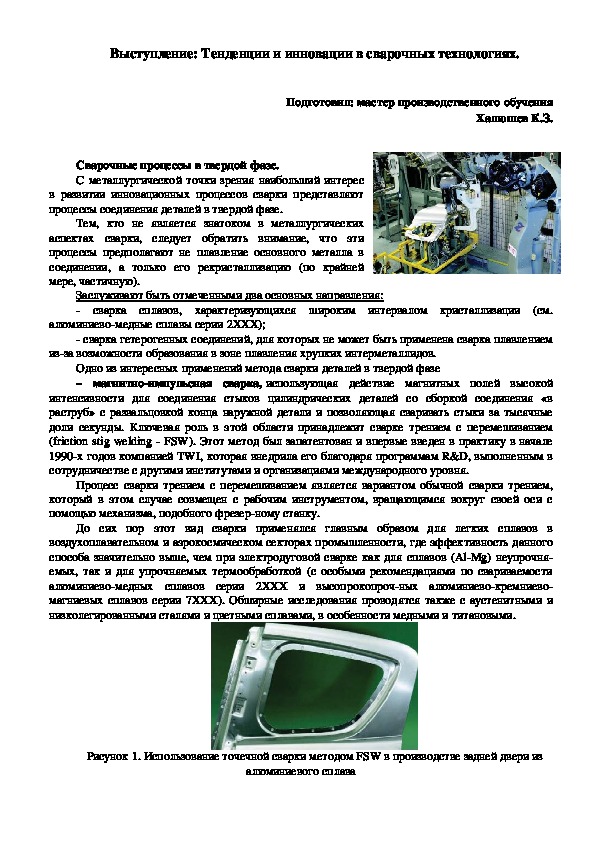

Рисунок 1. Использование точечной сварки методом FSW в производстве задней двери из

алюминиевого сплава В настоящее время особый интерес к сварке деталей в твердой фазе проявляется в

воздухоплавательном секторе, где этот процесс представляет альтернативу клепке; в

космическом секторе, где он альтернатива традиционным технологиям, таким как плазма; в

судостроении и производстве железнодорожного транспорта. В последнем этот метод дает

возможность создавать большие монолитные конструкции, собираемые из экструзионных

панелей, в которых значения внутренних напряжений оказываются значительно меньше, чем в

выполненных дуговой сваркой.

Автомобильный сектор (например, компания Mazda) заинтересован в «твердой» сварке изза

больших объемов работ с алюминиевыми сплавами и точечной сваркой, а также в связи с

возможностью соединять как экстремально структурноразнородные, так и структурно

однородные материалы.

Рисунок 2. Использование различных сплавов и соединений для кузова

Существенные преимущества «твердая сварка» дает при работе с композитными

материалами (например, MMC Металлическими Матричными Соединениями), особенности

которых часто делают невозможной дуговую сварку, или же с другими особенными сплавами,

традиционно считающимися несвариваемыми плавлением (сплавы никеля) типа ОУД (Окисной

Усиленной Дисперсии) (см. примеры сплавов Inconel MA 754, Inconel MA 6000, MA Incoloy 956).

Рисунок 3. Пример сварки методомFSW алюминиевого сплава типа АА 6092 и SiC17,5%

В области микросоединений продолжающаяся миниатюризация электронных компонентов и

технологические улучшения присадочных материалов (припоев) привели к расширению объемов

применения автоматических процессов пайки мягкими припоями. Среди них пайка оплавлением

предварительно нанесенного припоя, которая наиболее соответствует новым условиям, даже при

том, что обычная пайка волной припоя все еще широко используется. Ультразвуковая сварка (20÷40 кГц) используется главным образом в сфере пластмассовых

и синтетических материалов, заменяя обычные методы соединения (растворители или клеи). Этот

процесс широко используется в автомобильной, упаковочной, текстильной промышленности, а

также в производстве офисного оборудования, канцелярских принадлежностей и игрушек.

Диффузионная сварка все еще применяется ограниченно, несмотря на высокое

технологическое значение. Последние достижения касаются сплавов, изготавливаемых методом

суперпластического деформирования (так называемая технология SPFDB), особенно сплавов

титана, которые используются главным образом в воздухоплавательном и аэрокосмическом

секторе для изготовления деталей сложной геометрической формы.

Рисунок 4. Поперечное сечение детали самолета, изготовление методом SPFDB, из двух

тонких пластин

Все более важную роль в промышленности играют клеевые (адгезивные) соединения,

технология применения которых созрела для широкого промышленного применения. До недавнего

времени адгезивные соединения использовались только в исключительных случаях для

высокотехнологичных процессов.

В дополнение к уже известным сферам применения (в воздухоплавательном и космическом

секторе) клеевые соединения используются в производстве гоночных автомобилей. Здесь

применяются как чистые технологии склеивания, так и комбинированные (гибридные) в

комбинации с другими холодными технологиями соединений механического типа, такими как

клепка или более совершенными – например, штамповка или обжатие с помощью клепочного

пуансона.

Двумерные напряжения, которые типичны для соединений, выполненных обжатием,

существенно повышают (около 15 %) статическую и динамическую прочность транспортных

средств, не увеличивая их вес.

Процессы механического соединения также достойны упоминания. Их значение в

возможности использования для гетерогенных соединений, что часто требуется в автомобильном

секторе. Среди таких процессов обжатие, бесспорно, занимает одну из главных позиций. Хотя

этот вид соединения считается «неполноценным» (невысокая стойкость конструкции при ударных

нагрузках (при авариях), трудность применения для высокопрочных сплавов), это простая

техника, не требующая применения источников тепла (RW) или механических устройств.

Автоматизация. Рисунок 5. пример роботизированного соединения склеиванием

Электроника и информатика, которые широко использовались при разработке всех

сварочных процессов, особенно в последнем десятилетии, повысили автоматизацию процессов, до

уровня которого невозможно было достигнуть в прошлом. Временные рамки сварочного процесса

и, по крайней мере, теоретически, сварочные дефекты были значительно уменьшены.

Полностью автоматизированная (где все главные операции, исключая подачу свариваемого

материала, выполняются автоматически, но также возможна и ручная настройка параметров) и

роботизированная (где все движения и сварочные параметры запрограммированы) сварка,

пришедшие на смену ручной и полуавтоматической, это освоенные процессы, которые

используются в массовом производстве. Роботизация многопроходной сварки кажется более

сложной, особенно при больших толщинах и узкой разделке кромок. Здесь главное – воспринять

изменение местных условий и своевременно на это отреагировать.

Чтобы завершить процесс автоматизации и создать «кибернетического» сварщика, (который

не обязательно должен быть похож на человека, как в научной фантастике), необходимо улучшить

работу устройств, отслеживающих швы, и скомбинировать это с работой электроники,

информатики и механики. С технической точки зрения путь, выбранный для достижения этой

цели, является менее длинным и сложным, чем мы могли бы подумать, (кроме необходимых

инвестиций для создания и тестирования опытного образца и R&D). Однако высокая стоимость

такого кибернетического сварщика все еще является естественным ограничением для его

создания.

Моделирование.

Изучение феноменов, которые происходят с металлургической, химической и физической

точки зрения в сварочной ванне и зоне термического влияния, привело к частичному пониманию

причин образования дефектов в сварных соединениях, включая механическое разрушение

(трещины) и структурную неоднородность (характерные особенности). Исследования проводились

экспериментальным путем в течение долгого времени, но, несмотря на их глубину и высокую

стоимость, полного понимания вышеуказанных феноменов не дали.

Благодаря

интенсивному

развитию

компьютеризации в течение прошлого десятилетия,

важным дополнением к этим исследованиям стало

изучение процессов посредством числового

моделирования или «компьютерной помощи для

металлургии» (САМ).

Эта новая технология

позволила успешно решать проблемы микро

такие как предупреждение

металлургии

структурных изменений и

стремительного

образования вторичных фаз; особенности поведения

сварочной ванны в специальных процессах или с особыми элементами; трехмерного

распределения остаточных напряжений или размерных деформаций свариваемых деталей.

Приведенные выше результаты формируют внушительный фонд знаний, постоянно

обновляющийся и доступный для экспертов в области сварки и производства, основанного на

сварочных процессах.

Каждые два года на эти темы проводится международная конференция (обычно в Австрии),

организованная “Числовым Анализом Свариваемости” рабочей группой Международного

Сварочного Института (IIW), чьи документы собраны и изданы президентом этой группы.

Обучение.

За последнее десятилетие образование в области сварки и сварочного производства

подверглось настоящей революции. В начале девяностых годов прошлого века Европейская

Сварочная Федерация (EWF) организовала обучающие курсы для профессионалов в области

сварки (Европейский Сварочный Инженер – EWE, Европейский Сварочный Технолог – EWT,

Европейский Сварочный Специалист – EWS, Европейский Сварочный Практик – EWP, и

Европейские Сварочные Инспекторы, аналогично подразделенные на три уровня).

В конце 1990х годов Международный Сварочный Институт (IIW) вошел в Европейскую

Сварочную Федерацию (EWF) и основал Международное Уполномоченное Правление (IAB), через

Уполномоченные Национальные органы несущее ответственность за обеспечение уровня

квалификации не ниже европейского специалистов в области сварки. Таким образом

обеспечивается соответствие специальностей Международного Сварочного Инженера (IWE),

Международного Сварочного Технолога (IWT), Международного Сварочного Специалиста (IWS),

Международного Сварочного Практика (IWP) и Международных Сварочных Инспекторов

(подразделенные на три уровня) европейским.

Квалификационные планы EWF, еще не охваченные IIW, содержат также различные более

или менее специализированные компетенции, такие как Европейский сварщик (газовая (GAS),

ручная дуговая (MMA), ручная дуговая подводная (MMADiver), механизированная сварка, сварка

в защитных газах плавящим, неплавящим (Mig/Mag) электродом, сварка электродом в защитных

газах (TIG), сварка пластмасс), Европейский специалист по термическому напылению,

Европейский специалист по контактной сварке, Европейский специалист по склеиванию.

Существуют специальные курсы, по окончании которых (если результат экзамена

положительный) EWF выдает специальный сертификат, включающий темы по лазерной сварке

(Инженер, Технолог и Специалист), сварке железобетона (на уровне Специалиста), и сварочным

дефектам для операторов PND.

В настоящее время в мире существует приблизительно 40 000 компетентных

профессиональных инстанций в области сварки, из которых приблизительно 3 500 в Италии. В

проект вовлечены более чем 30 стран мира (почти все европейские страны, США, Канада, Китай,

Япония и Австралия, т.е. весь индустриальный мир).

Стандартизация.

Технические стандарты, которые должны удовлетворять требованиям и производителей, и

потребителей, существенно изменились за прошедшие годы. Все чаще стандарты взамен установки

характеристик продукта или услуги оговаривают только минимальные требования к ним. В

соответствии с Лиссабонскими и Венскими соглашениями между Европейской Организацией по

стандартизации (CEN) и Международной Организацией по стандартизации (ISO) этот подход

распространился также в неевропейских странах как доказательство постоянно увеличивающейся

глобализации и в этой области.

121й Сварочный Технический Комитет CEN разработал для сварочной отрасли более 300

стандартов (в настоящее время готовы приблизительно 75), охватывающих все области сварочной

технологии, которые, принимая во внимание возможные определенные недостатки, тем не менее, представляют из себя основательную техническую базу (хотя еще и недостаточную) и приносят

большую пользу при производстве сварной продукции.

В соответствии с изданием Европейских Директив, применяемые стандарты (типа Н –

Согласованный стандарт и типа HS Согласованный Поддерживающий Стандарт) имеют

отдельное приложение, названное ZA, в котором изложены соответствия между требованиями

безопасности, предусмотренными соответствующей Директивой, и стандартами, связанными с

ней.

Качество.

Долгое время существенное число людей думало, что установленный уровень качества

реализуемой продукции или услуг достигнут благодаря внедрению «руководства и некоторых

документированных процедур», в которых имеются специфические технические знания.

Конечным результатом такого подхода стало появление «физического качества», где

соответствие между сертифицированным (удостоверенным) и реальным качеством продукта или

услуги было импровизированным событием.

Достичь «реального качества» достаточно легко: необходимо признать приоритет особой

технической компетенции над практикой производственных процессов.

Международная тенденция в управлении качества использует эти сведения и движется от

системы к процессу/продукту, требуя от Производителя доказательств компетенции.

Ответственность за соответствие продукта правилам и договорным требованиям лежит прежде

всего на Производителе.

Учитывая, что Производитель полностью ответственен за продукт, эффективный и

компетентный контроль за всем производственным циклом является существенным и наиболее

простым способом выполнения требований безопасности и лучшим способом исполнения

регулирующих и договорных требований без дополнительных затрат и повышения цен. Это

особенно очевидно для такого “специального процесса”, как сварка (например: PWHT, NDT и

т.д.).

Подход ISO.

Для руководства производством в сварочной его части несколько лет тому назад был

разработан стандарт EN 729/ISO (требования качества при сварке плавлением металлических

материалов), который недавно был обновлен и получил уникальный номер EN ISO 3834.

Как было сказано ранее, EN ISO 3834 состоит из пяти частей, названия которых говорят

сами за себя:

Часть 1: Критерии для выбора уровней качества;

Часть 2: Всесторонние требования качества;

Часть 3: Стандартные требования качества;

Часть 4: Элементарные требования качества;

Часть 5: Прилагаемые документы.

Был также выпущен Документ/Технический отчет (EN ISO/PD TR 38346 Руководство по

выполнению EN ISO 3834).

Наиболее критический момент в контроле производства, согласно EN ISO 3834, трактовка

критериев, с помощью которых Производитель может выбрать подходящую Часть упомянутого

стандарта.

Такими критериями могут быть:

• критическое состояние продукта с точки зрения безопасности;

• производственная сложность продукта;

• используемые материалы;

• возможные металлургические проблемы;

• принятые сварочные процессы и уровень их автоматизации; • положения, касающиеся предполагаемого обслуживания при возможных производственных

дефектах.

Все вышесказанное означает, что выбор правильной Части EN ISO 3834 не обязательно

зависит от:

требуемого качества продукта (только отчасти);

действительной необходимости держать под контролем специфический производственный

процесс, для того чтобы гарантировать ожидаемый уровень качества.

Другими словами, это типология (более или менее подчиненная возможным отклонениям)

специфического производственного процесса, стимулирующий параметр для выбора и

применения правильной Части EN ISO 3834.

На этом основании Европейская Сварочная Федерация (EWF), стремясь к «реальному

качеству» и ссылаясь на EN ISO 3834, разработала и ввела в действие определенную

Сертификационную Схему Производителя, которая была передана IIW для международного

внедрения. В этой Схеме отображены все темы EN ISO 3834, которые переведены и, если это

требовалось, дополнены применительно к каждому техническому и организационному аспекту

всего процесса сварки.

Особое внимание было уделено определению приоритетов с попыткой выделить и

доказательно обосновать наиболее важные элементы, чтобы создать конкретную перспективу

производственного процесса, имея в виду его эффективность и себестоимость.

Основными моментами процесса производства в разрезе осуществления управленческого

контроля признаны:

• обзор требований,

• субподряд,

• сварочный персонал,

• калибровка и ратификация,

• идентификация и отслеживание.

По всем этим пунктам была предоставлена дополнительная информация, чтобы помочь

Производителю определиться с наиболее выгодным административным управлением.

Учитывая специфику различных сварочных производственных процессов, относящихся к

различным сварным изделиям и конструкциям, несколько специальных приложений трактуют об

оборудовании, работающем под давлением (негорючие сосуды, работающие под давлением,

промышленные трубопроводы, водои жаротрубные котлы), конструкциях из стали и алюминия,

железнодорожных транспортных средствах и их компонентах (строящихся, ремонтируемых и

модернизированных) и в настоящее время являются наиболее исчерпывающими.

Поскольку без соответствующей определенной технической компетенции (комбинации

знания и опыта) никакая система управления не может быть успешной в производстве любого

продукта, важное значение придается Сварочному Координатору, который стал “ключевым

элементом” в работе всего сварочного производственного процесса.

Значение компетенции Сварочного Координатора в изготовлении продукции очень важно и

проверяется экспертами при аттестации (через технический опрос или экспертизу надлежащей

сопроводительной документации).

Даже с точки зрения управления рисками подход IIW кажется удобным: потенциальные

риски фактически являются разрушающими, если управление процессами проявляет

«уязвимость» в некоторых определенных областях. И в любом производственном процессе,

включая сварочные продукты, первое уязвимое место нехватка компетентного

производственного контроля.

Управление производственным процессом подразумевает гарантированность ожидаемых

характеристик продукта:

• высокое качество

• экономия денежных средств На существующем международном рынке сочетание этих параметров важнейшее

Невозможно получение производственной прибыли без

положительное качество.

соответствующего управления средствами и правильного их вложения.

Управление производственным процессом следует рассматривать как главный инструмент

управления, заслуживающий инвестирования.

В области сварочного производства через компетентный и специализированный,

ориентированный на технические требования и коммерцию подход, оговоренный EN ISO 3834 и

«Сертификационной Схемой производителя», Производитель может добиться полного контроля

над этими предпринимательскими факторами и их очевидности для Клиентов и Властей.

Практическое применение сварки настолько расширилось в течение прошедших двадцати лет

и в разнообразии использования, и в специализации, что термин «сварка» теперь свободно

заменяется термином «соединение», не теряя при этом смысловой нагрузки. Новые процессы,

такие как сварка трением, и новые материалы – например, пластмассы и керамика, появившиеся в

традиционном контексте, ведут к новым технологиям и необычным решениям.

Информатика также способствует развитию сварочной инженерии и, совместно с

электроникой, требует в конечном счете создания Кибернетического Сварщика.

Действительно ли это решение? Может ли сварка перестать быть специальным процессом и

стать управляемой и программируемой? Возможно, в отдаленном будущем.

Между тем, на сегодняшний день технологическая и научная компетенция, а также

оперативное умение остаются базой для большей части сварочного производства, требующего

постоянной информативной и финансовой поддержки.

Материалы на данной страницы взяты из открытых истончиков либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.

24.09.2018

Посмотрите также:

© ООО «Знанио»

С вами с 2009 года.

![]()

О портале