Министерство образования, науки и молодежной политики Краснодарского края

Государственное бюджетное профессиональное образовательное учреждение

Краснодарского края

«Армавирский механико – технологический техникум»

Методическая разработка

на тему

«Оборудование для варки в большом количестве

воды»

по ПМ.01.«Техническая эксплуатация базовых моделей механического и теплового оборудования предприятий торговли и общественного питания»

Выполнил: Казетов Сергей Николаевич

преподаватель производственных дисциплин,

ГБПОУ КК АМТТ

2021

Содержание

Оборудование для варки в большом количестве воды……………….…3

1.Пищеварочные котлы с непосредственным обогревом

стенки варочного сосуда………………………………………………………….3

2.Пищеварочные котлы с косвенным обогревом стенки

варочного сосуда…………………………………………………………6

3.Стационарные электрические неопрокидывающиеся

пищеварочные котлы……………………………………………15

3.1.Электрические пищеварочные котлы типа КПЭ………………………15

3.2.Электрические пищеварочные котлы типа КЭ………………………...19

4.Электрически опрокидывающиеся котлы………………………………..24

4.1.Электрический котел КПЭСМ-60М…………………………………….25

4.2.Электрические котлы КПЭ-40, КПЭ-60………………………………...27

5.Устройство электрическое варочное УЭВ-60М………………………….28

6.Автоклавы…………………………………………………………………...31

7.Паровые пищеварочные котлы…………………………………………….33

8.Газовые пищеварочные котлы……………………………………………..37

8.1.Котёл газовый модулированный КПГСМ 25……………………………38

9.Твёрдотопливные пищеварочные котлы…………………………………..40

9.1.Котёл твердотопливный КПТ 160………………………………………..42

10.Правила эксплуатации пищеварочных котлов…………………………..43

Литература……………………………………………………………………..45

Оборудование для варки в большом количестве

воды

Пищеварочные котлы относятся к варочным аппаратам периодического

действия, работающим при давлении в рабочей камере, близком к атмосферному.

Предназначены пищеварочные котлы для варки пищевых продуктов в

большом количестве воды, однако в некоторых случаях в них можно варить и на

пару. Выпускают пищеварочные котлы, рассчитанные на все виды обогрева

(электрические, газовые, паровые и т.д.), — в традиционном и в модульном

исполнении. Наиболее существенный признак, значительно влияющий на конструкцию

котлов, — это способ обогрева варочного сосуда и вид энергоносителя.

1.Пищеварочные котлы с непосредственным обогревом стенки варочного сосуда

Пищеварочные котлы с непосредственным обогревом стенки варочного

сосуда.

Они просты по конструкции, надежны в работе, менее материалоемкие и

характеризуются меньшей тепловой инерцией, чем их аналоги с косвенным

обогревом.

Особенность котлов с непосредственным обогревом — прямой контакт

греющего элемента или продуктов сгорания топлива с греющей поверхностью

варочного сосуда или с нагреваемой средой.

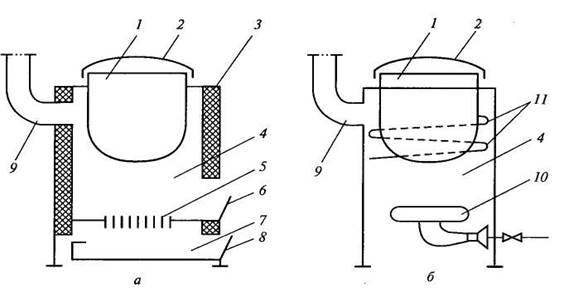

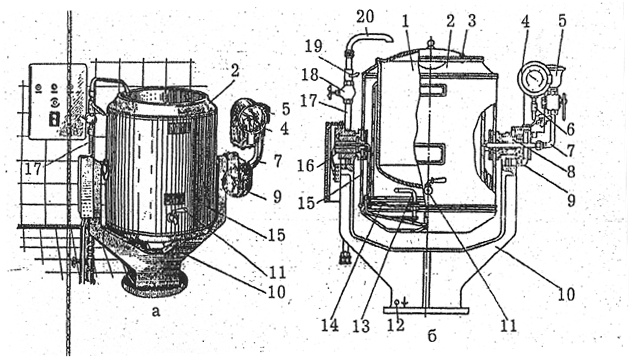

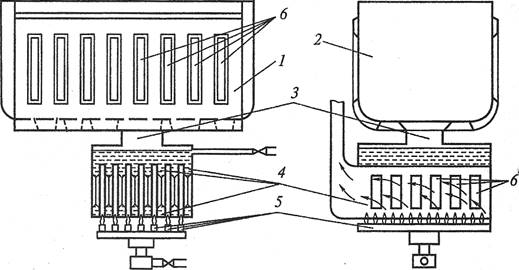

Электрические котлы с непосредственным обогревом условно можно

разделить на четыре группы по виду используемого электронагревателя (рисунок

1):

а — с вмонтированным в днище

электронагревателем закрытого типа. К данному типу котлов может быть отнесен

аппарат с вмонтированным в днище трубчатым электронагревателем (ТЭНом) или

плоским нагревательным элементом (ПЭНом);

б — с гибким ленточным электронагревателем;

в — с напыленным на стенку резистивным слоем - пленочным нагревателем;

г — с электронагревателем, погруженным в нагреваемую среду и расположенным внутри варочного сосуда. Аппараты этого типа называют аппаратами с открытым ТЭНом.

Пищеварочные котлы с непосредственным обогревом, работающие на твердом, жидком и газообразном топливе, близки по конструкции. Образующиеся в результате сжигания топлива продукты сгорания омывают наружную стенку варочного сосуда и обогревают ее.

|

|

Рисунок 1. Принципиальные схемы электрических котлов с

непосредственным обогревом стенки варочного сосуда: б — с гибким ленточным электронагревателем; в — с напыленным пленочным электронагревателем; г — с открытым ТЭНом; |

1 — варочный сосуд; 2 — крышка; 3 — тепловая изоляция;

4 — штурвал червячного поворотного редуктора;

5 — электронагреватель закрытого типа; 6 — опорные тумбы;

7 — гибкий ленточный электронагреватель; 8 — стенка варочного сосуда;

9 — слой диэлектрика; 10 — напыленный пленочный резистивный слой;

11 — тепловая изоляция; 12— сетчатая емкость для продукта; 13 — ТЭН

Существенный недостаток всех указанных выше конструкций —

значительная неравномерность температур на обогреваемых поверхностях. Локальный

перегрев поверхности может привести к подгоранию продукта. По этой причине

практически невозможно полностью автоматизировать котлы с непосредственным

обогревом. Более того, при проведении варочного процесса необходимы постоянный

контроль со стороны персонала и периодическое перемешивание продукта в

варочном сосуде.

Рисунок 2. Принципиальные схемы огневых котлов с непосредственным обогревом

стенки варочного сосуда:

а — на твердом топливе;

б —

с газовым обогревом;

1 — варочный сосуд; 2 — крышка; 3 — тепловая изоляция;

4 — топочная камера; 5 — колосниковая решетка; 6 — дверца топки;

7 — зольниковая камера; 8 — зольниковый ящик;

9 — дымоотводящий канал; 10 — газовая горелка;

11 —

направляющая стенка газохода

К увеличению неравномерности

температурного поля на обогреваемой поверхности при использовании

вмонтированных в днище варочного сосуда электронагревателей (рисунок 1, а)

приводит дискретный способ регулирования мощности, при котором происходит отключение

некоторых из спиралей.

Выровнять температуры на поверхности можно за счет увеличения площади

контакта нагревателя с поверхностью при той же общей мощности

электронагревателя.

Благодаря этому неравномерность температурного поля снижается в

конструкциях с использованием гибкого ленточного нагревателя (рисунок 1, б) и

равномерно нанесенного на обогреваемую поверхность тонкого резистивного слоя

(рисунок 1, в).

Но эти варианты котлов применяются редко, так как при размещении гибкого

электронагревателя трудно обеспечить нагрев днища варочного сосуда, а при

напылении резистивного слоя трудно выполнить его строго постоянной толщины и

особенно трудно надежно, без отслоений, нанести на металлическую стенку сосуда

диэлектрическую прослойку, работающую в условиях переменного нагрева и

охлаждения.

В огневых пищеварочных котлах с непосредственным обогревом (рисунок 1, а

и б) данные требования практически невыполнимы; продукты сгорания топлива в

топочной камере имеют максимальную температуру, которая снижается по мере их

движения в газоходах в результате теплообмена со стенкой варочного сосуда.

Таким образом, изменение температур по поверхности вынужденное и соответствует

условиям теплообмена. Температура продуктов сгорания в топке близка к

теоретической температуре горения.

Котлы с непосредственным обогревом просты по конструкции, легки, а

следовательно, и дешевы, иногда лишены тепловой изоляции; они предназначены для

предприятий, в которых варочные процессы являются вспомогательными и не

занимают много рабочего времени, благодаря чему контроль за процессом варки в

целях обеспечения достаточно высокого качества изделия не приводит к

значительным затратам труда обслуживающего персонала предприятия.

Пищеварочные котлы, в которых электрический (рисунок1,г) нагревательный

элемент размещен непосредственно в варочном сосуде и контактирует с нагреваемой

жидкостью, обладают практически теми же преимуществами и недостатками, что и

рассмотренные выше конструкции. Однако возможный прямой контакт нагревателя с

пищевым продуктом усугубляет возникающие трудности. Для исключения такого

контакта и, следовательно, уменьшения вероятности пригорания пищи

обрабатываемый продукт размещают в специальных перфорированных емкостях,

погружаемых в жидкость. При чередующихся варочных процессах, проводимых в одной

и той же порции жидкости, концентрация пищевых веществ в ней увеличивается и

возникает опасность их термического разрушения и окисления с возникновением

токсических и канцерогенных веществ. При эксплуатации котлов с погруженными

нагревателями следует своевременно заменять жидкость.

В серийном исполнении котлы данной конструкции представляют собой

узкоспециализированные малогабаритные аппараты: сосисковарки, пельменеварки.

2.

Пищеварочные котлы с косвенным обогревом стенки

варочного сосуда.

Наибольшее

распространение по способу обогрева получили котлы с косвенным обогревом (

неопрокидывающиеся и опрокидывающиеся).

Чтобы обеспечить равномерный нагрев, используют рубашечные аппараты с промежуточным теплоносителем. Рубашка представляет собой герметичный объем, примыкающий с внешней стороны к обогреваемой поверхности. Промежуточным теплоносителем служит влажный насыщенный водяной пар. Поддерживая в рубашке постоянное давление, обеспечивают абсолютно изометрическое поле на стенке варочного сосуда, так как изобарный процесс для влажного насыщенного пара одновременно является и изотермическим. Если при этом рассматривать различные зоны рубашки, то в них изменяется лишь степень сухости пара при строго постоянной температуре.

Температуру пара можно регулировать путем изменения давления. Для контроля за давлением служат манометрические датчики (например, электроконтактные манометры). Однако при регулировании температуры пара приходится учитывать. Что в случае наличия в рубашке воздуха эта температура определяется парциальным давлением пара в паровоздушной смеси и будет меньше температуры кипения, соответствующей общему давлению.

Чтобы исключить корректировку манометрических датчиков, используемых в системах автоматики пищеварочных котлов, необходимо осуществлять продувку рубашек. Эта операция заключается в вытеснении воздуха из рубашки паром в период пуска котла в работу. Целесообразна продувка рубашек и с точки зрения улучшения теплообмена между теплоносителем и нагреваемой средой. При наличии даже незначительного количества воздуха во влажном насыщенном паре существенно снижается коэффициент теплоотдачи и увеличивается время разогрева аппарата.

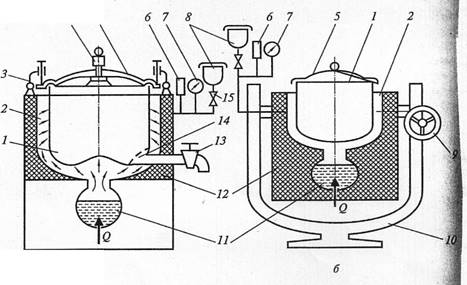

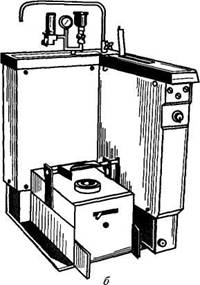

Принципиально все пищеварочные котлы с косвенным обогревом стенки варочного сосуда устроены одинаково и различаются лишь конструкцией парогенератора. Общим для них является узел варочный сосуд – рубашка (рисунок 3).

Рисунок 3. Принципиальные схемы котлов с косвенным обогревом стенку варочного сосуда:

а — стационарных; б — опрокидывающихся;

1 — варочный сосуд; 2 — парс водяная рубашка;

3 — откидные прижимные болты; 4 — клапан - турбинка; 5. крышка;

6— двойной предохранительный клапан; 7— манометр;

8— заливочная воронка; 9 — штурвал поворотного червячного редуктора;

10 — станина; 11- парогенератор; 12 — тепловая изоляция;

13 — кран слива жидкости; 14 — защитная сетка;

15 — кран для залива жидкости и выпуска воздуха.

Принципиальная схема котла приведена на рисунке 4. Котел состоит из варочного сосуда 6 и корпуса – наружного котла 4, соединенных между собой сваркой. Пространство между ними образует греющую камеру – пароводяную рубашку 2. В нижней части рубашки располагается парогенератор, в котором вырабатывается водяной пар, заполняющий рубашку котла. Наружный котел заключен в тепловую изоляцию 3, которая закрыта кожухом 5. Сверху котел закрывается крышкой 7.

Рисунок 4. Принципиальная схема устройства электрического котла.

1 – тэн;

2 – пароводяная рубашка;

3 – тепловая изоляция;

4 – наружный котел;

5 – кожух;

6 – варочный сосуд;

7 – крышка;

8 – клапан - турбинка;

9 – клапан;

10 – манометр;

11 – наполнительная воронка;

12 – кран уровня;

Пищеварочные котлы с косвенным обогревом оснащены контрольно-измерительными приборами и различного рода арматурой: двойным предохранительным клапаном 9, манометром 10 ( для электрических опрокидывающихся котлов – электроконтактным) , наполнительной воронкой 11 (у паровых котлов отсутствует), краном уровня 12 (у паровых котлов – продувочным), клапаном-турбинкой 8 (у котла с негерметичной крышкой отсутствует).

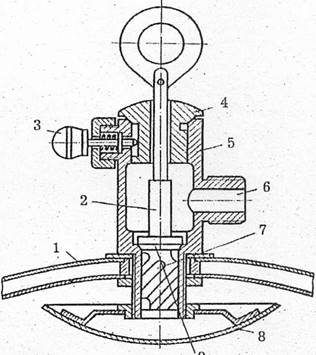

Для защиты обслуживающего персонала от несчастных случаев, связанных с эксплуатацией котлов, предусмотрено такое защитное средство, как двойной предохранительный клапан (рисунок 4), устанавливаемый на арматурной стойке. Клапан называется двойным, поскольку осуществляет двойную защиту: защищает котел от взрыва при повышении давления пара в пароводяной рубашке свыше допустимой нормы и предотвращает деформацию при понижении давления в рубашке ниже атмосферного.

В едином корпусе двойного предохранительного клапана (рисунок 5) размещены два клапана – паровой, предохраняющий рубашку от взрыва, и вакуумный, исключающий деформацию (смятие) рубашки при вакууме.

Паровой клапан состоит из золотника, прижатого к седлу грузовой втулкой. При превышении предельного допустимого уровня давления 50 кПа (0,5 ати) этот золотник вместе с втулкой приподнимается и открывается. В результате излишек пара вытекает в атмосферу и дальнейший рост давления в рубашке прекращается.

Вакуумная часть клапана срабатывает в момент выключения нагревателей котла. В этом случае пар в рубашке конденсируется. Что приводит к образованию в ней разряжения. Возникает опасность смятия стенки рубашки под действием столба атмосферного воздуха. В этот момент под действием разности давления воздуха (атмосферного) и в рубашке приподнимается золотник вакуумного клапана, что обеспечивает поступление атмосферного воздуха в рубашку и выравнивание давления.

Устройство двойного предохранительного клапана (рисунок 5). Корпус 7 соединен трубкой с пароводяной рубашкой. Внутри корпуса расположен верхний (паровой) клапан 5 с грузом 6 и нижний (вакуумный) клапан 2, который свободно сидит в седле. Воздушный клапан 4 установлен на боковой поверхности, имеет форму шарика и снабжен стопорным винтом 3.

Рисунок 5. Двойной предохранительный клапан:

1-корпус; 2- золотник парового клапана; 3- грузовая втулка; 4- крышка;

5- паровая рубашка; 6- золотник вакуумного клапана;

7- седло вакуумного клапана.

Принцип действия. Пар из пароводяной рубашки поступает внутрь корпуса и одновременно воздействует на все клапаны. При повышении давления пара свыше 50 кПа верхний (паровой) клапан, преодолевая давление груза, приподнимается и с шумом выпускает пар через отверстия корпуса наружу. При понижении давления в рубашке ниже атмосферного в результате охлаждения варочной емкости из-за разности давления нижний (вакуумный) клапан приподнимается и впускает воздух из окружающей среды через клапан 1в рубашку. С помощью воздушного клапана из пароводяной рубашки удаляется воздух. Поскольку его наличие приводит к увеличению времени тепловой обработки и к перерасходу энергии. Сначала на 1 - 2 оборота вывинчивают стопорный винт и шарик откатывается, сообщая рубашку с атмосферой. Включают тэны в работу, и пар, поднимаясь из парогенератора. Вытесняет воздух из рубашки наружу. При устойчивой струе пара из воздушного клапана его закрывают.

В настоящее время выпускают электрические котлы с полезным объемом 40, 60, 100, 160 и 250 л., а также паровые пищеварочные котлы с полезным объемом 100, 160 и 250 л.

Котлы с полезным объемом 40, 60 л. Выпускаются опрокидывающимися с негерметичной крышкой. Котлы с полезным объемом 100, 160 и 250 л выпускаются неопрокидывающимися с негерметичными м герметичными крышками.

В котлах КПЭ-40, КПЭ-60 предохранительный клапан не имеет эксцентрика и воздух из пароводяной рубашки удаляется через наполнительную воронку. Для этого перед началом работы котла открывается кран воронки, а после появления устойчивой струи пара, он закрывается.

Манометр устанавливается на корпусе котла или на арматурной стойке для визуального контроля за давлением в пароводяной рубашке. Предельное рабочее давление ( сверх атмосферного) (0,04 или 0,045 Мпа) на манометре отмечается красной чертой. Электроконтактный манометр является датчиком импульсов и позволяет устанавливать верхний и нижний пределы давления пара в рубашке.

Наполнительная воронка предназначена для заполнения парогенератора водой до уровня контрольного крана. Воронка имеет запорный кран и фильтрующую сетку. Сверху воронка закрывается крышкой. При работе кран должен быть закрыт.

Контрольный кран уровня предназначен для определения предельно допустимого уровня воды в парогенераторе.

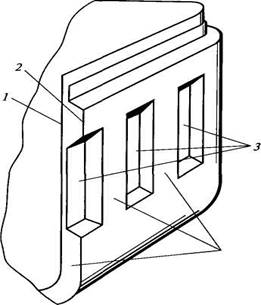

Клапан - турбинка ( рисунок 6) устанавливается на котлах в центральной части герметически закрывающейся крышки 1. Клапан - турбинка состоит из корпуса 5 и вертикального шпинделя 2 с кольцом в верхней части, за которое приподнимают турбинку, когда нужно выпустить пар из котла. На нижнем конце шпинделя установлена турбинка 7 с винтовыми канавками. В корпусе расположены верхний клапан 4, нижний клапан 9, фиксатор 3 и штуцер 6 для подсоединения к пароотводу. Нижний клапан имеет канавки для удаления воздуха и пара при незначительном повышении давления.

На внутренней стороне крышки имеется отражатель 8, предназначенный для защиты клапана-турбинки от засорения мелкими частичками пищи. Когда давление под крышкой котла повышается, пар приподнимает турбинку и, проходя по винтовым канавкам, приводит ее во вращение, в результате чего часть пара выходит в окружающую среду через верх, а часть – в пароотвод через штуцер 6. Выход пара из клапана - турбинки сигнализирует о начале закипания жидкости в котле. Ежедневно по окончании варки турбинку снимают, промывают, просушивают и устанавливают на место. Вынимают ее из гнезда после того, как будет вытянут фиксатор 3.

Принцип действия. Вода в парогенераторе нагревается тэнами до кипения, образующийся пар поступает в пароводяную рубашку и, соприкасаясь со стенками и дном котла, конденсируется, отдавая теплоту парообразования, за счет которой происходит нагрев его содержимого. Конденсат по стенкам стекает обратно, а парогенератор и снова превращается в пар.

Рисунок 6. Клапан - турбинка

1- крышка;

2- шпиндель;

3- фиксатор;

4- верхний клапан;

5- корпус;

6- штуцер;

7- турбинка;

8- отражатель;

Аналогично работают и огневые котлы косвенного обогрева. Нагревание воды в парогенераторах этих котлов происходит через стенку наружного котла.

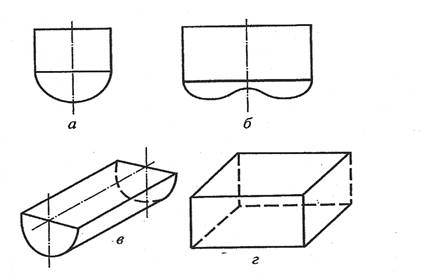

Наиболее распространенные формы варочных сосудов пищеварочных котлов – цилиндрическая вертикальная с выпуклым днищем (рисунок 7, а) или вогнутым (рисунок 7, б).

Котлы с вогнутым сосудом цилиндрической формы выпускают в модульном и не модульном исполнении. Модульные котлы цилиндрической формы имеют варочный сосуд объеме не более 100дм3. При больших объемах варочный сосуд не вписывается в габариты модульного оборудования, так как диаметр варочного сосуда становится больше ширины модульного аппарата.

Увеличение объема варочного сосуда за счет увеличения его глубины не допустимо из-за чрезмерного возрастания высоты аппарата и затруднения его обслуживания.

Увеличить объем модульного пищеварочного котла можно, лишь изменив форму варочного сосуда. Такой формой могут служить горизонтальный полуцилиндр (корытообразная форма) или параллелепипед ( рисунок 7, в, г).

Рисунок 7. Наиболее распространенные формы варочных сосудов пищеварочных котлов:

а - цилиндрическая вертикальная с выпуклым днищем;

б - цилиндрическая вертикальная с вогнутым днищем;

в - полуцилиндрическая горизонтальная;

г - параллелепипедная (« коробчатая»).

Рубашка в этом случае охватывает варочный сосуд и повторяет его по форме. В цилиндрических котлах рубашка представляет собой кольцевой, а в прямоугольных – коробчатый плоский канал. Последний весьма чувствителен к линейным деформациям и поэтому обычно имеет внутренние дополнительные анкерные связи в виде стержней, соединяющих рубашку и варочный сосуд, либо изготовляется в виде единой листоканальной панели. Листоканальная панель ограничивается гладкими металлическим листом, образующим варочный сосуд, и листом, имеющим чередующиеся прямоугольные штампованные выдавки (глубина штамповки до 10мм). Эти два листа, приваренных друг к другу в зоне выдавок, образуют единую жесткую конструкцию. Эта конструкция при малой металлоемкости устойчива к линейным деформациям при значительных избыточных давлениях и глубоком вакууме.

Модульные котлы цилиндрической формы

имеют варочный сосуд объемом не более 100 дм3. При больших объемах варочный

сосуд не вписывается в габариты модульного оборудования, так как диаметр

варочного сосуда становится больше ширины модульного аппарата.

Увеличение объема варочного сосуда за счет увеличения его глубины

недопустимо из-за чрезмерного возрастания высоты аппарата и затруднения его

обслуживания.

Увеличить объем модульного пищеварочного котла можно, лишь изменив форму

варочного сосуда. Такой формой могут служить горизонтальный полуцилиндр

(корытообразная форма) или параллелепипед (рисунок 7, в, г). Рубашка в этом

случае охватывает варочный сосуд и повторяет его по форме. В цилиндрических

котлах рубашка представляет собой кольцевой, а в прямоугольных — коробчатый

плоский канал. Последний весьма чувствителен к линейным деформациям и поэтому

обычно имеет внутренние дополнительные анкерные связи в виде стержней, соединяющих

рубашку и варочный сосуд, либо изготовляется в виде единой листоканальной

панели.

Листоканальная панель ограничивается гладким металлическим листом, образующим варочный сосуд, и листом, имеющим чередующиеся прямоугольные штампованные выдавки (глубина штамповки до 10 мм). Эти два листа, приваренных контактной сваркой друг к другу в зоне выдавок, образуют единую жесткую конструкцию. Эта конструкция при малой металлоемкости устойчива к линейным деформациям при значительных избыточных давлениях и глубоком вакууме.

Листоканальная панель, образующая узел

«варочный сосуд-рубашка», представлена на рисунке 8, а; с анкерным креплением –

на рисунке 8, б. Последний вариант, бесспорно, проигрывает листоканальной

панели из-за трудоемкой операции установки и сварки анкерных связей. К нижней

части рубашки панельного типа, как и к традиционной цилиндрической приварен или

присоединен с помощью фланцев парогенератор, работающий на одном из видов

энергоносителей. Конструкция парогенератора и определяет различие между

пищеварочными котлами, работающими на различных энергоносителях.

а

б

Рисунок 8.

а -

панельно-канальная конструкция узла «варочный сосуд—рубашка»:

1 — гладкий лист, формирующий варочный сосуд;

2 — штампованный лист, формирующий рубашку;

3 — штампованные выдавки, место электроконтактной сварки;

4 — паровые каналы.

б – узел «варочный сосуд - рубашка» с анкерными крепежными связями:

1 — гладкий лист, формирующий варочный сосуд;

2 — лист, формирующий рубашку;

3 – анкерные стержни;

4 – паровая рубашка.

3.Стационарные электрические неопрокидывающиеся

пищеварочные котлы.

3.1.

Электрический пищеварочный котел типа КПЭ

Традиционные пищеварочные котлы, устанавливаемые в «островном» варианте,

имеют гарантированную дистанцию по отношению к соседним аппаратам или

строительным конструкциям.

а б

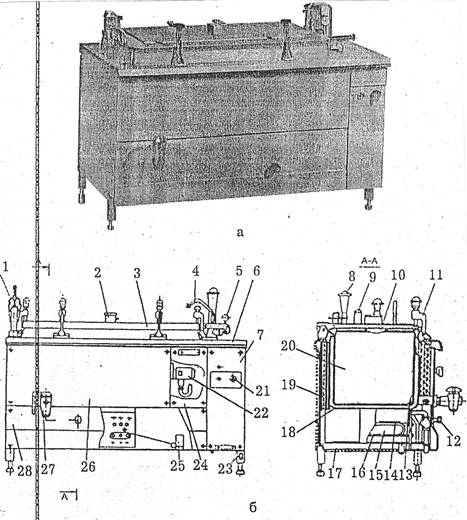

Рисунок 9. Электрические пищеварочные котлы с косвенным обогревом и цилиндрической формой варочного сосуда:

а, б — стационарные (КПЭ-100 и КПЭ-160);

Котлы вместимостью 100 дм3 и более имеют неподвижный варочный

сосуд и называются «стационарными». Продукт из них выгружают вручную, а для

слива жидкости после мойки используют специальные сливные краны большого

сечения, защищенные специальной сеткой. Котлы малой вместимости (до 100 дм3)

снабжены, как правило, съемной однослойной тонкой металлической крышкой и не

герметизированы.

К

неопрокидывающимся относятся котлы, имеющие вместимость варочного сосуда 100дм3

и более.

На предприятиях общественного питания используются котлы с различными способами нагрева:

- электрические – КПЭ-100-1М, КПЭ-160-1М, КПЭ-250-1М;

- с паровым обогревом – КПП-100-1М, КПП-150-1М, КПП-250-1М;

- с электрообогревом под функциональные емкости – КЭ-100М, КЭ-160М,

КЭ-250М;

- с газовым обогревом секционный модулированный - КПСГМ-250; твердотопливный - КПТ-160.

Котлы КПЭ-160-1М и КПЭ-250-1М отличаются от котла КПЭ-100-1М не только размерами варочного сосуда, мощностью тэнов, габаритами и массой, но и теплотехническими показателями.

В режиме нагрева воды от 10 до 100 0С наибольший КПД у котла КПЭ-160-1М (88,6%), у котла КПЭ-250-1М он равен 87,3%, а наиболее низкий у котла КПЭ-100-1М – 83,8%. Различные значения КПД свидетельствует о том, что на нагрев 1дм3 воды расходуется различное количество энергии (кВт *ч).

Так, у котла КПЭ-160 - 1м этот показатель равен 0. 118 кВт*ч/дм3, у котла КПЭ-250-1М – 0,120, а у котла КПЭ-100-1М – 0,125 кВт8ч/дм3.

Коэффициент теплопередачи через стенку варочного котла для всех котлов находится в пределах от 320 до 350 ВТ/ (м2*К).

Технические характеристики котлов типа КПЭ представлены в таблице 1.

Таблица 1.Технические характеристики котлов типа КПЭ

|

Показатель |

КПЭ-100-1М |

КПЭ-160-1М |

КПЭ-250-1М |

|

Номинальный объем, л |

100 |

160 |

250 |

|

Время разогрева, мин |

50 |

54 |

60 |

|

Рабочее давление в пароводянной рубашке, МПа |

0,005-0,035 |

||

|

Номинальная мощность, кВт |

15 |

21 |

30 |

|

Напряжение, В |

220 или 380 (с нулевым проводом) |

||

|

Род тока |

Трехфазный, переменный |

||

|

Частота тока, Гц |

50 |

50 |

50 |

|

Габаритные размеры, мм Длина Ширина Высота |

955 960 1085 |

1150 1040 1115 |

1150 1040 1275 |

|

Масса, кг |

160 |

210 |

235 |

Электрические котлы типа КПЭ (КПЭ-100-1М, КПЭ-160-1М, КПЭ-250-1М) имеют одинаковую конструкцию, а различаются объемом варочного сосуда, мощностью тэнов, установленных в парогенераторах, и габаритами. Все они относятся к стационарным неопрокидывающимся котлам с негерметичной крышкой.

Конструкция котла (рисунок 10). Котел состоит из варочного сосуда 8, соединенного с наружным котлом 21 сваркой. Пространство между варочным сосудом и наружным котлом является пароводяной рубашкой 22. В нижней части ее расположен парогенератор 2 с тэнами 1 и датчиком уровня 3, выполненным в виде термобаллона.

Вода (дистиллированная или кипяченная) заливается в парогенератор через воронку 5 до тех пор, пока она не начнет вытекать из пробно-спускного крана 11. для поддержания давления пара в пароводяной рубашке в пределах от 0,005 до 0,035 Мпа применяется датчик – реле давления 15, а для визуального контроля давления - манометр 6. Для сброса давление свыше 0,05 Мпа служит предохранительный клапан 7. Варочный сосуд котла закрывается негерметичной крышкой 4. Крышка опускается и поднимается с помощью наружного противовеса 14. Угол установки крышки может быть выбран в пределах 30-90 ͦ. Для слива воды в нижней части варочного сосуда расположен сливной кран 17. Внутри варочного сосуда отверстие к сливному крану закрывается съемным фильтром 20. для заполнения варочного сосуда имеется наливной кран 23.

Между наружным котлом и облицовкой 19 имеется теплоизоляция 18 в виде листов из алюминиевой фольги. Облицовка котла выполнена из листовой стали и окрашена светлой эмалью. Основная часть электрических аппаратов включения, сигнализации и автоматического управления располагается в виде станции управления на стене поблизости от котла.

Принцип действия. Работа котла предусматривает три режима;

1-“варка”;

2-“разогрев”;

3-“Варка на пару”.

Первый режим (“Варка”). Котел включается на полную мощность тэнов. О включении котла сигнализирует зеленая лампа “Включено” на станции управления. Об автоматическом выключении котла из-за срабатывания защиты “сухого хода” сигнализирует красная лампа “нет воды”.

Рисунок 10. Котел пищеварочный электрический КПЭ-100-1М

а- общий вид; б разрез;

1- тэны; 2- парогенератор; 3-термобаллон; 4- крышка; 5- воронка;

6-манометр; 7- предохранительный клапан;

9- варочный сосуд; 9- обечайка; 10- основание; 11- пробно- спускной кран;

12- пробка; 13- наливной кран; 14- пружинный противовес;

15- реле давления; 16- датчик - реле - температуры.

После включения котла (рисунок 10) и загорания зеленой лампы растет давление в пароводяной рубашке. Образующийся при этом пар поднимается вверх и вытесняет воздух, который выходит через принудительно открытый предохранительный клапан 7. Ручка предохранительного клапана повернута стрелкой вверх. Как только температура содержимого варочного котла достигнет 80-85 0С, пар начинает выходить через открытый предохранительный клапан. В этом случае нужно ручку предохранительного клапана повернуть стрелкой вниз и прекратить выход пара. Давление пара в пароводяной рубашке начнет возрастать и через некоторое время достигнет верхнего заданного предела (0,035Мпа), а температура внутри варочного сосуда примерно 95 ͦС. При этом реле давления переключит котел на 1/8 мощности тэнов и будет поддерживать режим тихого кипения. Если давление пара в пароводяной рубашке будет падать и достигнет нижнего предела 0,005 Мпа, реле давления вновь переключит тэны на полную мощность.

Второй режим («разогрев»). Котел включается на полную мощность. При достижении давления в пароводяной рубашке верхнего предела (0,035 Мпа) содержимое варочного сосуда закипает, а реле давления выключает тэны.

Третий режим («варка на пару»), котел включается на полную мощность, и при достижении давления пара в пароводяной рубашке верхнего заданного предела (0,035Мпа) вода в варочном сосуде закипает, а реле давления переключает тэны на 1/8. Если давление продолжает падать и достигает нижнего установленного предела, реле давления переключает тэны на ½ мощности. При достижении верхнего заданного предела реле давления вновь переключает тэны на 1/8 мощности и так цикл будет повторяться до тех пор, пока не произойдет выключение котла.

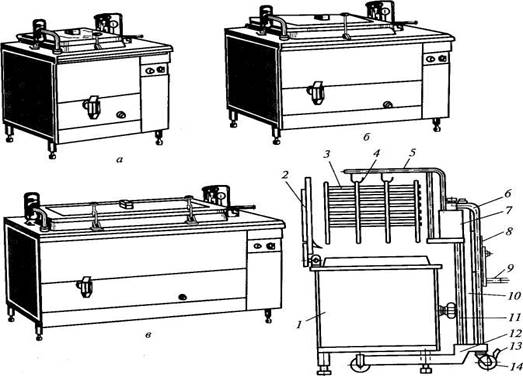

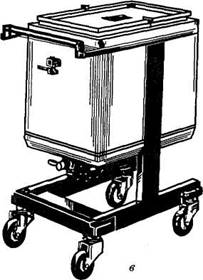

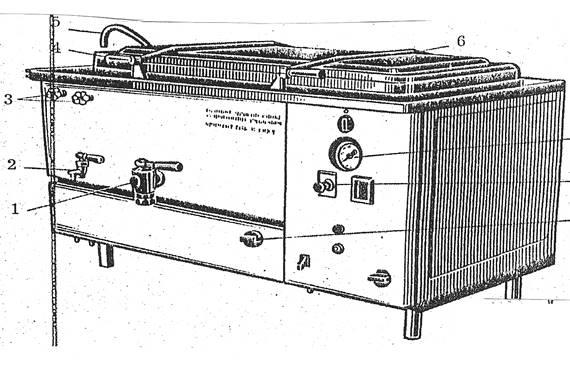

3.2. Электрический пищеварочный котел типа КЭ

На предприятиях общественного питания используются котлы с электрическим обогревом под функциональные емкости – КЭ-100М, КЭ-160М,

КЭ-250М.

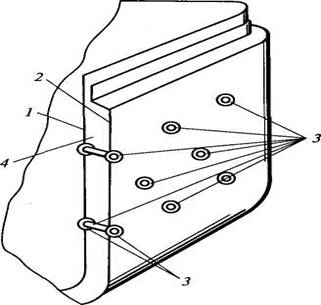

Особое место среди электрических

пищеварочных котлов занимают котлы с варочным сосудом прямоугольной формы. Эти

котлы кроме обычного режима варки обеспечивают кулинарную тепловую обработку

пищевого сырья, осуществляемую непосредственно в перфорированных функциональных

емкостях. Эти емкости с полуфабрикатами объединяют и размещают в специальных

кассетах. Последние загружают и разгружают при помощи специальных

механизированных тележек, что значительно упрощает обслуживание котлов. Кроме

того, эти котлы (КЭ-100; КЭ-160; КЭ-250) снабжены двумя сливными кранами,

включенными параллельно. Нижний, расположенный на лицевой панели, используют,

как и в традиционных котлах, для слива жидкости из сосуда в процессе санитарной

обработки. Верхний кран, вращающийся вокруг вертикальной оси, используется для

слива жидкой фазы готового кулинарного изделия (до 70% объема). Для этого

создают избыточное давление в варочном сосуде; разгрузка котла осуществляется

открытием верхнего крана при закрытой крышке котла. Жидкую фазу сливают в

передвижные котлы.

г

Рисунок 11 .Электрические пищеварочные котлы с косвенным обогревом (панельно-канальной рубашкой) с варочным сосудом прямоугольной формы, стационарные:

а — КЭ-100;

6 — КЭ-160;

в — КЭ-250;

г

— схема загрузки котлов типа КЭ кассетами с полуфабрикатами при помощи

передвижной подъемной тележки.

Котлы пищеварочные электрические под функциональные емкости (КЭ). Котлы КЭ-100М, КЭ-160М, КЭ-250М предназначены для приготовления на предприятиях общественного питания гарниров, каш, первых блюд, соусов, компотов и других блюд. Главная особенность эксплуатации данных котлов состоит в том. что варка продуктов в таких котлах может осуществляться в функциональных емкостях, уложенных в кассету. Принцип работы этих котлов заключается в следующем: продукт, подвергаемый тепловой обработке, укладывают в функциональные емкости и устанавливают в кассету по направляющим уголкам. Затем с помощью подъемного механизма тележки кассету опускают в варочный сосуд котла.

Технические характеристики котлов типа КЭ приведены в таблице 2.

Таблица 2. Технические характеристики котлов типа КЭ

|

Показатель |

КЭ-100М |

КЭ-160М |

КЭ-250М |

|

Объем варочного сосуда, л |

100 |

160 |

250 |

|

Время разогрева от 20 до 95 ̊С, мин, не более |

37 |

46 |

55 |

|

Рабочее давление пара, Мпа |

0,0045-0,045 |

||

|

Номинальная мощность, кВт |

18,9 |

24,0 |

30,0 |

|

Напряжение, В |

220 или 380 (с нулевым проводом) |

||

|

Род тока |

Трехфазный, переменный |

||

|

Частота тока, Гц |

50 |

50 |

50 |

|

Габаритные размеры, мм Длина Ширина Высота |

800 920 1170 |

1200 920 1170 |

1500 920 1170 |

|

Масса (с принадлежностями), кг |

166 |

220 |

268 |

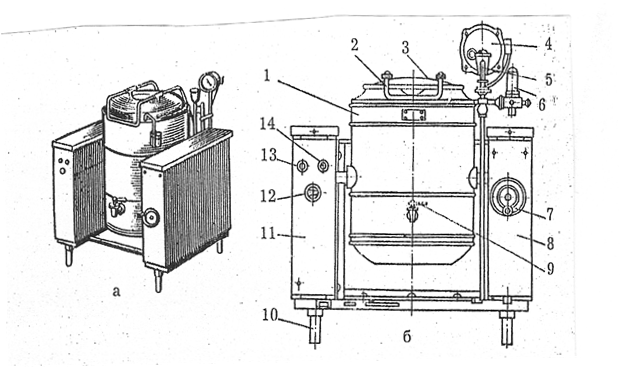

Конструкцию котлов данного типа рассмотрим на примере котла КЭ-250М.

Конструкция котла (рисунок 12). Котел представляет собой сварную конструкцию. Варочный сосуд 20 герметично соединен с обечайкой 18, к которой приварен парогенератор 15. Между варочным сосудом и обечайкой располагается пароводяная рубашка. Между обечайкой 18 и облицовочными листами 24,26,28 находятся теплоизоляция 19, выполненная из листов алюминиевой гофрированной фольги. Внутри парогенератора 15 располагаются тэны 16. Для защиты тэнов от «сухого хода» используется датчик-реле температуры 25, термочувствительный баллон которого закреплен на самом верхнем тэне. Снижение уровня воды в парогенераторе ниже уровня верхнего тэна приводит к срабатыванию защиты «сухого хода» и отключению тэнов. Вода в парогенератор заливается через воронку 8. уровень контролируется краном 12. Давление пара в пароводяной рубашке поддерживается в определенном диапазоне (0,0045-0,045 Мпа) с помощью датчика-реле давления 22. При давлении пара в пароводяной рубашке выше 0,05 Мпа срабатывает предохранительный клапан 9. Заполнение варочного сосуда водой осуществляется открытием крана 4. Слив жидкости из варочного сосуда производится через сливной кран 27, отверстие которого защищено сеткой 13 (фильтром). Для превращения ожогов обслуживающего персонала при подъеме крышки при кипении содержимого пар удаляется наружу через перепускной клапан 2. С внутренней стороны крышки клапан 2 имеет отражатель 10. Плотность прилегания крышки обеспечивается накидными рычагами 11. Элементы управления и сигнализации котла выведены на панель управления 7.

Рисунок 12. Котел пищеварочный электрический КЭ-250М:

а — общий вид; б — схема:

1 — сливные краны; 2 — перепускной клапан; 3 — крышка;

4 — кран для налива воды; 5 — мановакуумметр; 6 — стол;

7 — панель управления; 8 — воронка;

9 — предохранительный клапан; 10 —отражатель; 11 — рычаг;

12 — пробно - спускной кран; 13 — фильтр;

14 — термочувствительный баллон датчика - реле температуры;

15 — парогенератор; 16 — электронагреватели; 17 — каркас;

18 — обечайка; 19 — теплоизоляция; 20 — варочный сосуд;

21 — переключатель; 22 — датчик - реле давления;

23 — заземляющий зажим; 24, 26, 28 — облицовки;

25 — датчик - реле температуры

Принцип действия. В работе котла предусмотрено три режима:

1- «варка»; 2- «разогрев»; 3- «варка на пару».

Режимы работы котла задаются вручную с помощью переключателя 21. Цифры 1,2,3 на переключателе соответствуют наименованиям режимов.

Первый режим «варка». Если задан первый режим, тэны включаются на полную мощность, переключатель находится в положении 1. Вода впарогенератора нагревается до кипения и пар вытесняет воздух через предохранительный клапан. Рукоятка клапана должна быть повернута стрелкой вверх. При появлении из отверстия предохранительного клапана устойчивой струи пара, рукоятку поворачивают стрелкой вниз клапан закрывается. При достижении в пароводяной рубашке верхнего заданного предела (0,035 Мпа) давления датчик-реле давления переключает тэны на 1/6 мощности. Если давление в пароводяной рубашке будет продолжать падать и достигнет нижнего предела (0,005 Мпа) датчик-реле давления переключит тэны на полную мощность.

Второй режим («Разогрев»). Переключатель ставится в положение 2, и тэны включаются на полную мощность. При достижении верхнего значения давления пара в пароводяной рубашке датчик-реле давления выключает тэны.для повторного включения нужно изменить положение переключателя.

третий режим («Варка на пару»). Переключатель ставят в положение 3. При этом тэны включены на полную мощность, а при достижении верхнего заданного предела давления датчик-реле давления переключает тэны на 1/6 мощности. Давление в рубашке будет соответственно снижаться и при достижении нижнего заданного предела датчик-реле переключит тэны на ½ мощности, а по достижении верхнего заданного предела давления вновь переключении заданного предела давления вновь переключит на 1/6 мощности тэнов, и цикл будет повторяться.

Все котлы типа КЭ снабжены устройствами для автоматического переливания жидкости из варочного сосуда в функциональные емкости, передвижные котлы, мармиты. При переливании крышка котла остается плотно закрытой и прижата накидными рычагами. Слив осуществляется через сливной кран за счет того, что в варочном сосуде при кипении жидкости создается избыточное давление пара, который вытесняет жидкость из варочного сосуда.

Котлы КЭ-100М и КЭ-160М отличаются от рассмотренного котла КЭ-250М вместимостью варочных сосудов, мощностью тэнов, габаритами и массой. По эффективности работы котлы имеют примерно равные показатели, но наилучший все - таки у котла КЭ-250М. Его КПД при нагреве воды от 20 до 95ͦС равен 79,3%, тогда как у двух других он примерно одинаков и составляет 75%.

Коэффициент теплопередачи через стенку варочного сосуда у всех котлов типа КЭ одинаков и равен 300ВТ/(м2*К).

Если сравнить ранее рассмотренные котлы типа КПЭ и котлы КЭ, то следует отметить, что теплотехнические показатели последних несколько ниже, чем у котлов КПЭ. Объясняется это тем, что прямоугольная (в плане) форма варочного сосуда приводит к увеличению их массы по сравнению с массой круглых котлов при одной и той же вместимости котлов и, следовательно, требуется большее количество тепла на разогрев котлов КЭ. Увеличивается и боковая поверхность наружных облицовочных листов котлов КЭ, и, как следствие, с них в окружающую среду уходит больше тепла.

4. Электрические опрокидывающиеся пищеварочные котлы.

Традиционные пищеварочные котлы, устанавливаемые в «островном» варианте,

имеют гарантированную дистанцию по отношению к соседним аппаратам или

строительным конструкциям.

а б

Рисунок 13. Электрические пищеварочные котлы с косвенным обогревом и цилиндрической формой варочного сосуда:

а — опрокидывающийся (КПЭ-60);

б

— опрокидывающийся секционный модульный (КПЭСМ-60)

В России выпускают котлы вместимостью 40; 60; 100; 160 и 250 дм3. Котлы вместимостью 40 и 60 дм3 имеют опорную станину вилкообразной формы и при помощи червячного редуктора вращаются относительно горизонтальной оси. Редуктор приводит во вращение котел при его разгрузке с помощью специального штурвала. Такие котлы называют «опрокидывающимися».

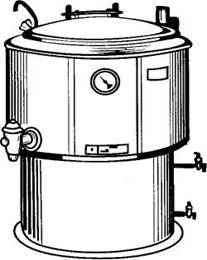

4.1.Электрический опрокидывающиеся пищеварочный котел

КПЭСМ-60М

Электрический секционный модульный котел КПЭСМ-60М (рисунок 14) представляет собой варочный сосуд 1 из нержавеющей стали, подвешенный на тумбах 8 и 11. С внешней стороны к котлу приварена обечайка, к которой герметично крепится съемное днище. В днище смонтированы 3 тэна и электрод защиты тэнов от «сухого хода». Замкнутое пространство между обечайкой с днищем и варочным сосудом заполняется водой и паром и служит пароводяной рубашкой. Последняя соединена патрубком с узлом контрольно-измерительных приборов; электроконтактным манометром 4, двойным предохранительным клапаном 6 и наполнительной воронкой 5. Котел снабжен краном уровня 9.

Варочный сосуд закреплен в кожухе и снабжен теплоизоляцией. Сверху варочный сосуд закрывается крышкой 3 с приспособлением 2 для ее подъема и фрикционом, фиксирующим крышку в любом положении. Тумбы представляют собой сварную раму, установленную на четырех регулируемых по высоте ножках 10 и покрытую облицовками. В тумбах установлены чугунные кронштейны с подшипниками скольжения, на которые с помощью пустотелых цапф опирается котел. Сверху тумбы закрыты столом из нержавеющей стали.

Котел имеет переворотный механизм, расположенный в правой тумбе и представляющий собой червячную пару. Червячное колесо посредством шпонки насажено на цапфу, соединенную с корпусом котла. В зацепление с червячным колесом входит червяк, на выступающем конце которого крепится маховичок с рукояткой 7.

Защита от «сухого хода» не допускает включения котла, если тэны не полностью покрыты водой; отключается котел от электросети и в случае понижения уровня воды до определенного предела и при опрокидывании котла. При недостаточном уровне воды в парогенераторе загорается сигнальная лампа 14. Вода в котел подается из колонки водоснабжения с помощью поворотного крана.

В левой тумбе установлена панель с электроаппаратурой. На лицевую сторону выведены: сигнальные лампы «Вкл» 13 и «Нет воды» 14 и переключатель 12 для установки режима работы котла.

Принцип работы. Котел работает в двух режимах.в первом режиме котел работает сначала на полной мощности, а после повышения давления в рубашке до заданного верхнего предела переключается на слабый нагрев (1/9 мощности). После понижения давления до нижнего заданного предела котел вновь включается на полную мощность. Этот режим работы используется при варке супов, борщей и других первых блюд. Во втором режиме котел работает на полной мощности до тех пор, пока давление в рубашке не достигнет верхнего заданного предела. После этого нагреватели котла полностью отключаются. Довариваются продукты за счет аккумулированного тепла без расхода электроэнергии. Второй режим используется при кипячении молока. варке киселей, овощей.

Рисунок 14 . Электрический секционный модульный котел КПЭСМ-60М:

а — общий вид; б — схема котла:

1 — котел; 2 — фиксатор крышки; 3 — крышка; 4 — манометр;

5 — заливная воронка; 6 — двойной предохранительный клапан;

7 — маховик; 8, 11 — тумбы; 9 — сливной кран; 10 — ножки;

12 — переключатель; 13, 14 — сигнальные лампы

Таблица 3. Параметры характеристик электрических котлов.

|

Показатель |

КПЭСМ-60М |

КПЭ-40 |

КПЭ-60 |

|

Вместимость, л |

60 |

40 |

60 |

|

Номинальная мощность, кВт В период разогрева В период варки |

9,45 1,05 |

6,0 1,0 |

8,0 1,33 |

|

Продолжительность разогрева до рабочего состояния, мин. |

45 |

60 |

60 |

|

Макс. Избыточное давление, кПа |

49 |

49 |

49 |

|

Габаритные размеры, мм Длина Ширина Высота |

1050 900 1160 |

1115 545 1100 |

1115 560 1100 |

|

Масса, кг |

180 |

110 |

115 |

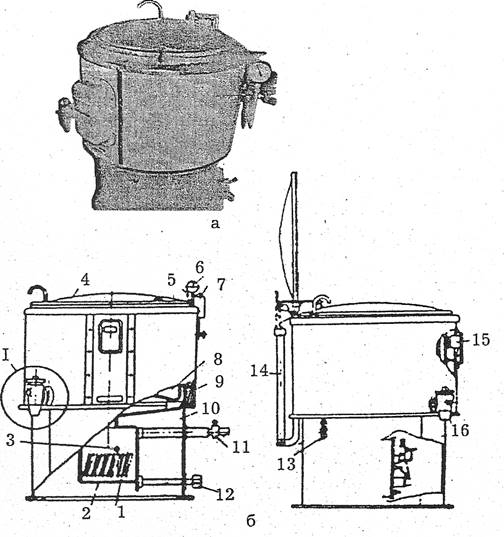

4.2.Электрические котлы КПЭ-40 и КПЭ-60

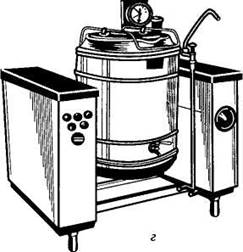

Электрические котлы КПЭ-40 и КПЭ-60 (рисунок 15) устанавливаются на чугунной вилкообразной станине 10 с помощью двух полых цапф 8 и 16, соединенных с наружным кожухом котла 15. Поворотный механизм 9 имеет то же устройство, что и у котла КПЭСМ-60М. Для заполнения варочного сосуда 1 водой к левой стойке станины с внешней стороны прикреплена водопроводная труба 17, снабженная вентилем 18, водоразборным патрубком 20 и кронштейном 19 для подвешивания крышки. Варочный котел с установленный на нем снаружи обтекателем 2 закрывается легкосъемной крышкой 3. Крышка имеет ручку в центре и стальной крючок с внутренней стороны, с помощью которого ее вешают на кронштейн. К арматуре котла относятся установленные на арматурной стойке 7 электроконтактный манометр 4, двойной предохранительный клапан 6, наполнительная воронка 5 и кран уровня 11. Пар вырабатывается в нижней части рубашки с помощью трех тэнов 13, смонтированных в днище 14 котла. Котел снабжен болтом заземления 12.

Котлы имеют два режима работы и снабжены автоматикой регулирования теплового режима и автоматикой защиты тэнов от «сухого хода». Защита осуществляется с помощью электрода, вмонтированного в съемное днище 14 котла.

Рисунок 15. Электрический опрокидывающийся пищеварочный котел КПЭ-40 (КПЭ-60):

а - общий вид; б — разрез: 1 — котел; 2 — обтекатель; 3— крышка;

4 - электроконтактный манометр; 5-воронка;

6 — двойной предохранительный клапан;7-стойка; 8, 16 .— цапфы;

9 — механизм поворота; 10- станина; 11- кран уровня;

12- заземляющий болт; 13- тэны; 14- днище; 15- кожух;

17- водопроводная труба; 18- вентиль; 19- кронштейн;20-патрубок

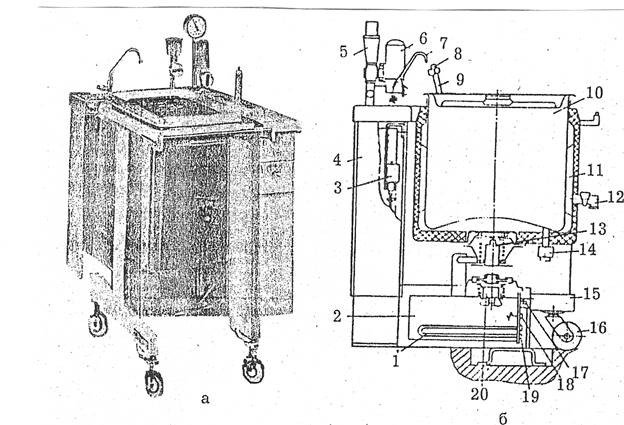

5.Устройство электрическое варочное УЭВ-60М

Котлы с передвижной рабочей камерой (узлом «варочный сосуд—рубашка») называют

универсальным электрическим устройством и выпускают вместимостью 40 и 60 дм3

(УЭВ-40; УЭВ-60).

Устройство в сборе представляет собой блок, соответствующий конструкции

стационарных пищеварочных котлов. Парогенератор этого устройства, оснащенный

стационарным набором арматуры (манометр, заливная воронка, предохранительный

клапан, контрольный кран уровня и элементы системы холодного водоснабжения),

расположен в стационарном блоке, устанавливаемом в горячем цехе. Этот

парогенератор соединяется с передвижным, теплоизолированным варочным сосудом

(передвижным котлом) при помощи разъемного фланцевого узла с герметизирующей

резиновой прокладкой из термостойкой резины.

Соединяются парогенератор и передвижной узел с помощью рычажного

механизма, приводная ручка которого размещена в зоне рабочего стола

стационарного парогенератора.

Передвижной котел закрыт негерметично съемной крышкой и размещен на

сварной раме, снабженной колесами. Благодаря этому после окончания варки

готовое кулинарное изделие можно транспортировать на линию комплектации блюд

или поставить

Рисунок 16.Устройство электрическое варочное (УЭВ-60):

а — в сборе;

б — стационарный парогенератор с контрольной, защитной арматурой и системой подводки холодной воды;

в — передвижной пищеварочный котел

Котлы большой вместимостью (более 100 дм3) часто

имеют двухстенную крышку, герметично закрывающую варочный сосуд под действием

сил, создаваемых специальными откидными болтами. Правда, существуют и аппараты

с использованием однослойной съемной крышки.

В герметизированных варочных сосудах поддерживается минимальное

избыточное давление, равное 2,5 кПа. Для этого используют специальные предохранительные

клапаны. В такой конструкции велики тепловые потери с химическим и

механическим недожогом топлива, а также с уходящими продуктами сгорания, в

результате чего КПД редко достигает 35 %.

Устройство

электрическое варочное УЭВ-60М (рисунок17 ) предназначено для варки заправочных

супов, приготовления вторых и третьих блюд, гарниров, тушения овощей, а также

для транспортирования готовых блюд к линии раздачи, сохранения их в горячем

состоянии и раздачи потребителю на предприятиях общественного питания.

Техническая характеристика УЭВ-60М дана в таблице 4.

Таблица 4. Техническая характеристика варочного устройства УЭВ-60М

|

Номинальный объем варочного сосуда, л

|

60 |

|

Время разогрева от 20 до 95 ̊С, мин, не более |

42 |

|

Номинальная мощность, кВт |

9,45 |

|

Напряжение, В |

380 с нулевым проводом или 220 |

|

Род тока |

Трехфазный, переменный |

|

Частота тока, Гц |

50 |

|

Рабочее давление пара, МПа

|

0,0045-0,045 |

|

Габаритные размеры, мм Длина Ширина Высота |

600 880 1125 |

|

Масса (с принадлежностями), кг |

145 |

Рисунок 17. Устройство электрическое варочное УЭВ-60М:

а — общий вид; 6 — схема:

1 — тэн; 2 — парогенератор; 3 — реле давления;

4 — тумба парогенератора; 5 — воронка;

6 — предохранительный клапан; 7 — кран; 8 — кнопка;

9 — рычаг; 10 — передвижной котел;

11 — пароводяная рубашка; 12 — пробно-спускной кран; .

13 — верхняя часть парозапорного устройства;

14 — сливное устройство; 15 — платформа; 16 — колесо;

17 — кран уровня; 18 —: датчик защиты от "сухого хода";

19 — заглушка; 20 — нижняя часть парозапорного устройства

Устройство представляет собой комплект, в который входят стационарно установленный парогенератор 2 и передвижной котел 10.

Парогенератор состоит из собственно парогенератора и двух тумб: боковой и задней. Вода заливается через воронку 5 и нагревается тремя тэнами 1.

На крышке парогенератора установлены датчик защиты от «сухого хода» 18, кран уровня для контроля воды 17 в парогенераторе и заглушка 19, закрывающая отверстие для ее слива.

На передней панели боковой тумбы размещена панель с электроаппаратурой: ручка переключателя режимов работы А варочного устройства и сигнальная лампа Л.

Передвижной котел 10 представляет собой теплоизолированный варочный сосуд, установленный на платформе 15, снабженной колесами 16. Для заполнения варочного сосуда водой предусмотрен кран 7. Варочный сосуд обогревается паром, поступающим из парогенератора 2 в пароводяную рубашку 11 через нижнюю часть парозапорного устройства 20. Давление пара в пароводяной рубашке поддерживается с помощью реле давления 3, расположенной в задней тумбе 4 парогенератора, и контролируется мановакуумметром.

Принцип действия. Котел к парогенератору присоединяется парозапорным устройством, нижняя часть которого установлена на корпусе парогенератора, верхняя 13 – в дне пароводяной рубашки. Стыковка и расстыковка верхней и нижней частей парозапорного устройства производятся с помощью рычага 9, размещенного на столе боковой тумбы.для стыковки котел вкатывается до упора с тумбой 4 парогенератора. Стыковка осуществляется перемещением рычага «на себя», верхняя часть парозапорного устройства 13 опускается и прижимается к нижней. Для расстыковки следует нажать кнопку рычага и движением «от себя» установить его в крайнее положение.

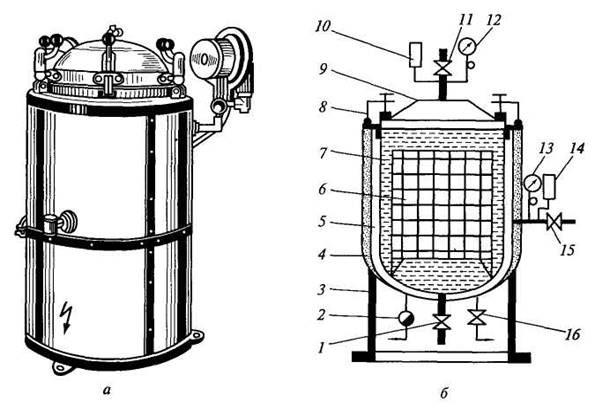

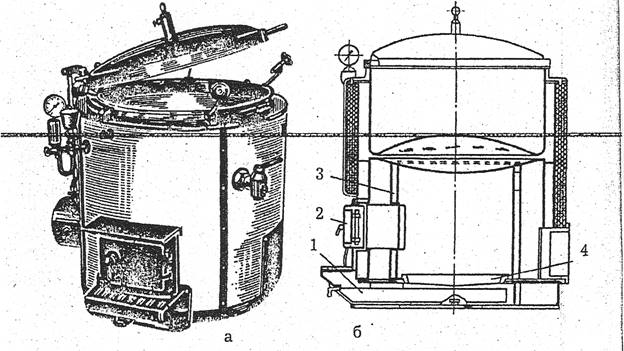

6.Автоклавы.

Пищеварочные котлы, реализующие процесс варки при значительном

избыточном давлении в варочном сосуде, называют автоклавами. Избыточное

давление составляет 200...250 кПа, а абсолютное составляет 300...350 кПа, ему

соответствуют температуры кипения 135... 140 0С. В результате

увеличения температуры значительно сокращается время варки пищевых продуктов.

Кроме того, с ростом температуры кипения уменьшается вязкость и

интенсифицируется плавление пищевых жиров, содержащихся в продукте, что

способствует активному переходу их в варочную жидкость.

Данный эффект используется для экстракции (вываривания) жира из пищевой

кости. Если при атмосферном давлении длительность процесса составляет 6...9 ч,

то в автоклаве она сокращается в 2...2,5 раза.

Пищевые кости перед варкой дробят на кусочки размером до 5...7 см, что

ускоряет процесс варки. Для реализации указанного технологического процесса

автоклавы комплектуют специальными перфорированными емкостями (сетчатыми

корзинами), размещенными внутри варочного сосуда.

Автоклавы относятся к сосудам, работающим под избыточным давлением, и

представляют собой повышенную опасность для обслуживающего персонала, поэтому

инспекция Котлонадзора Гогортехнадзора России контролирует их изготовление,

монтаж и эксплуатацию.

К автоклавам, в отличие от других пищеварочных котлов, предъявляют

следующие специфические требования. Толщина стенок варочного сосуда и рубашки,

а также диаметр откидных прижимных болтов должны быть увеличены по условиям

прочности. Сварные швы подвергают специальному контролю.

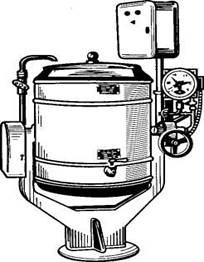

Рисунок 18.Паровой автоклав: а — внешний вид; б — схема устройства:

1 — кран слива жидкости;

2 — конденсатоотводчик;

3 — станина; 4— кожух;

5— паровая рубашка;

6— сетчатая емкость;

7 — варочный сосуд;

8 — откидные прижимные болты;

9 — крышка;

10, 14 — предохранительные клапаны (паровой одинарный);

11 — пароспускной вентиль;

12, 13 — манометры;

15 — парозапорный вентиль;

16 — продувочный кран

На крыше автоклава устанавливают следующую дополнительную арматуру:

предохранительный клапан, срабатывающий на давление 300...350 кПа, вместо

клапана-«турбинки»; манометр с указанием допустимого уровня давления на шкале

прибора; пароспускной вентиль. На рубашке автоклава монтируют:

предохранительный клапан, срабатывающий на давление 350...400 кПа, т.е. на 50

кПа большее, чем в варочном сосуде; манометр. Вакуумный клапан на рубашках

автоклавов не устанавливают, так как при значительном запасе прочности стенки

рубашки даже при глубоком вакууме не деформируются.

Принципы устройства и классификация автоклавов в остальном те же, что и у

других пищеварочных котлов.

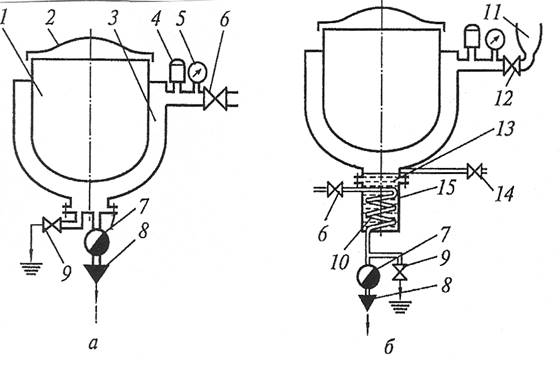

7. Паровые пищеварочные котлы.

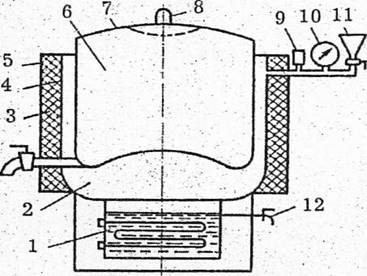

Существуют два варианта конструкции парового пищеварочного котла, работающие от централизованной системы пароснабжения.

В первом варианте (рисунок 19, а) стенка варочного сосуда нагревается непосредственно паром, поступающим из котельной (первичным паром). Образующийся конденсат скапливается в нижней части рубашки и под действием силы тяжести через конденсатоотводчик и обратный клапан стекает в конденсатопровод. Для удаления воздуха предусмотрен специальный продувочный кран.

Второй вариант парового пищеварочного котла (рисунок 19, б) предусматривает наличие встроенного парогенератора. Парогенератор заполняется водой и нагревается паровым трубчатым теплообменником. В этом случае первичный пар движется внутри теплообменника, который, нагревая воду до кипения, образует вторичный пар, согревающий стенку варочного сосуда. конденсирующиеся на этой стенке опять стекающий в парогенератор. Конденсат из теплообменника отводится в конденсатопровод через конденсатоотводчик и обратный клапан. Удаление воздуха из рубашки и теплообменника производится независимо одно от другого. Для этого используют специальный продувочный кран теплообменника и кран заливочной воронки, соединяющий рубашку с атмосферой. Заливочная воронка предназначена для долива в рубашку жидкости, так как часть ее теряется при продувке и срабатывании предохранительного клапана.

Для поддержания оптимального уровня воды в парогенераторе используют контрольный кран уровня. Оптимальным считается минимальный уровень воды в парогенераторе ( с небольшим запасом на испарение) при условии полного погружения теплообменника в воду. Эти требования вызваны тем, что чрезмерное увеличение массы промежуточного теплоносителя связано с дополнительными потерями теплоты на разогрев конструкции аппарата и снижает его КПД, а непогруженная в воду поверхность теплообменника фактически исключается из теплообмена.

Очевидно, что первый вариант, использующий первичный пар более прост, а следовательно, и более надежен. Котлы с использованием вторичного пара в рубашке унифицированы под использование любого энергоносителя, особенно легко они могут быть переоборудованы под электрический нагрев. Однако их использование оправдано лишь при включении теплообменника в систему пароснабжения высокого давления – не менее 500 кПа (5ата). При малых давлениях потребуется теплообменник неоправданно больших размеров.

Преимущество котла со встроенным парогенератором – высокая прочность теплообменника и, следовательно, его безопасность даже при неисправностях редукционного и предохранительного клапанов, приводящих к аварийному росту давления в системе паропровода.

Рисунок 19 . Принципиальные схемы паровых котлов с косвенным обогревом стенки варочного сосуда:

а — с первичным паровым контуром;

б — с вторичным паровым контуром;

1 - варочный сосуд;

2 — крышка;

3 — пароводяная рубашка;

4 — двойной предохранительный клапан;

5 — манометр;

6 — парозапорный вентиль;

7 — конденсатоотводчик;

8 — обратный клапан;

9 — продувочный кран;

10 — паровой теплообменник (змеевик);

11 — заливочная воронка;

12— кран воронки;

13 — промежуточный теплоноситель;

14 — контрольный кран уровня;

15 — парогенератор.

Паровые пищеварочные котлы КПП-100-1М, КПП-160-1М,

КПП-250-1М целесообразно использовать на предприятии общественного питания, которое располагается на территории завода, имеющего собственную котельную, вырабатывающую пар для технологических целей.

Технические характеристики котлов КПП приведены в таблице 5 .

Таблица 5. Технические характеристики котлов КПП

|

Показатель |

КПП-100-1М |

КПП-160-1М |

КПП-250-1М |

|

Номинальный объем,л |

100 |

160 |

250 |

|

Время разогрева, мин |

20 |

25 |

30 |

|

Расход пара на разогрев, кг |

15 |

25 |

40 |

|

Рабочее давление пара в пароводянной рубашке, Мпа |

0,0045-0,045 |

||

|

Среднечасовой расход пара в стационарном режиме, кг |

6 |

8 |

10 |

|

Габаритные размеры, мм Длина Ширина высота |

900 870 1085 |

1030 1070 1115 |

1030 1070 1275 |

|

Масса, кг |

120 |

165 |

190 |

|

КПД |

91 |

87 |

85 |

Расчеты показывают, что наибольший КПД в процессе нагрева имеет котел КПП-100-1М, который равен 91%. Самый низкий КПД у котла КПП-250-1М, равный 85%, КПД котла КПП160-1М – 87%.

Если сравнить КПД котлов КПП,КПЭ и КЭ, то можно отметить, что КПД котлов с паровым обогревом выше. Это объясняется тем, что в паровую рубашку котлов КПП поступает пар, полученный в котельной установке, в то время как у котлов КПЭ и КЭ пар получают в парогенераторах, а для этого необходимо затратить тепло на нагрев воды и ее испарение. Получается, что такое сравнение не корректно.

Сравнение КПД котлов будет корректным, если для котлов КПД будут учтены затраты на нагрев и испарение воды в котельной установке и затраты энергии, связанные с транспортировкой пара к котлам КПП. Понятно, что промышленный способ получения пара обходится дешевле, но его транспортировка по трубопроводам, затраты на его строительство, потери тепла трубопроводом в окружающую среду не всегда могут иметь преимущество в использовании, по сравнению с получением пара в парогенераторах.

Паровые пищеварочные котлы работают от централизованной системы пароснабжения, из которой поступает влажный насыщенный пар.

Котлы КПП-100-1М, КПП-160-1М и КПП-250-1М унифицированы с электрическими котлами такой же вместимости. Так как все котлы типа КПП имеют одинаковое конструктивное исполнение и отличаются друг от друга только вместимостью варочного сосуда, габаритами и массой, то конструкцию и принцип их действия рассмотрим на примере котла КПП-100-1М.

Конструкция котла. Котел представляет собой сборносварную конструкцию. состоящую из варочного сосуда, герметично соединенного с наружным корпусом. Образуемое замкнутое пространство между внутренним и наружным корпусом служит паровой рубашкой. Теплоизоляция, выполненная из алюминиевой гофрированной фольги, размещена между наружным корпусом котла и облицовкой. Верхний варочный сосуд с пароводяной рубашкой установлен на основании, во фланце которого имеются отверстия для крепления котла к фундаменту. Внутри цилиндрического основания располагается конденсатоотводчик с трубопроводами. Он устроен таким образом, что не возволяет проходить несконденсировавшемуся пару, а пропускает только конденсат. В паровую рубашку пар поступает через вентиль. Для удаления воздуха и конденсата из пароводяной рубашки перед пуском котла служит пробно-спускной кран. давление пара в рубашке контролируется маловакуумметром. При повышении давления в рубашке свыше 0,05 Мпа срабатывает предохранительный клапан. Вода в варочный сосуд подается по трубке. Варочный сосуд закрывается крышкой, соединенной с пружинным противовесом. Для слива жидкости служит сливной кран, входное отверстие которого закрытого сеткой.

Принцип действия. Количество подаваемого из магистрали пара в паровую рубашку регулируется вентилем. Воздух вытесняется паром и выходит через открытый вначале кран. а после его закрытия через предохранительный клапан. Для этого его рукоятка должна быть повернута стрелкой вверх. После появления из предохранительного клапана устойчивой струи пара рукоятка его поворачивается стрелкой вниз и клапан закрывается. В паровой рубашке начинает расти давление. Заворачивая вентиль, можно уменьшить рост давления. Контроль за давлением осуществляют по показаниям мановакуумметра. Если контроль за давлением отсутствует, то при достижении давления 0,045 Мпа срабатывает предохранительный клапан и срабатывает давление. Режим тихого кипения регулируется подачей пара в паровую рубашку.

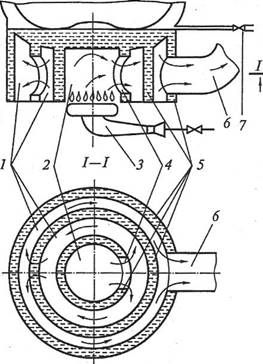

8. Газовые пищеварочные котлы с косвенным обогревом

стенки варочного сосуда.

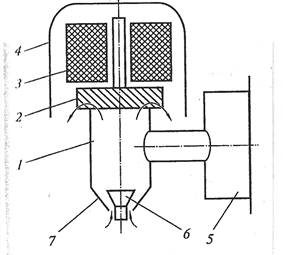

Газовые котлы с косвенным обогревом стенки варочного сосуда отличаются от котлов с паровым или электрическим обогревом конструкциями парогенератора. В котлах с варочным сосудом цилиндрической формы топка также имеет цилиндрическую форму, а газоходы – форму кольцевых концентрических каналов (рисунок 20). Такие топки и газоходы обеспечивают оптимальную компоновку парогенератора с необходимой площадью поверхности нагрева.

В нижней плоскости топочной камеры расположена инжекционная газовая горелка (или группа горелок). Образующиеся продукты сгорания отдают часть своей теплоты теплоносителю, омывающему стенки топки, и через специальное отверстие (окно) переходят в первый газоход. При этом продукты сгорания разделяются на два параллельных потока, которые, двигаясь по полукольцевой траектории, соединяются и через окно проходят в следующий газоход и т.д.

Рисунок 20. Принципиальная схема парогенератора газовых пищеварочных котлов с цилиндрическим варочным сосудом

1 — конвективные кольцевые газоходы; 2 — топочная камера; 3 — инжекционная газовая горелка (или комплект горелок); 4— окна для движения продуктов сгорания; 5 — кольцевые карманы парогенератора; 6 — дымоотводящий канал; 7 — контрольный кран уровня

Прямоугольные газовые котлы с косвенным обогревом внешне не отличаются от своих электрических аналогов. Газовый парогенератор этих котлов представляет собой пакет листоканальных панелей, играющих роль карманов парогенератора и имеющих выход в верхней части в пароводяную рубашку. Пространство между соседними панелями работает как совместная система, которая служит одновременно и камерой сгорания, и конвективным газоходом. В каждой такой щелевой камере организовано сжигание газа при использовании трубчатого колосника инжекционной газовой горелки, образующего огневую дорожку по всему нижнему сечению равномерно. Число панелей определяется требуемой тепловой мощностью котла, обусловленной главным образом его объемом. Компактность и эффективность щелевого парогенератора позволяют повысить КПД котлов до 72…75 % при высокой технологичности конструкции. Пример компоновки такого парогенератора с узлом «варочный сосуд – рубашка», выполненным также в виде листоканальной конструкции, приведен на рисунке 20.

8.1.Котел пищеварочный газовый секционный модульный

КПГСМ-250

Котел пищеварочный газовый секционный модульный КПГСМ-250 (рисунок 21). Наружный котел имеет прямоугольную форму, внутри которого находится варочный сосуд в форме горизонтального полуцилиндра. Сверху сосуд закрывается крышкой 6, снабженной противовесом и откидными болтами 4. Кожух котла выполнен из стальных листов, покрытых белой эмалью. В качестве теплоизоляции используется альфоль. наружный котел путем сварки соединен с пятикарманным парогенератором. Крайние карманы парогенератора имеют меньшую высоту, чем средние. Три средних кармана образуют две одинаковые камеры сгорания, в каждой из которых расположено по одной трубке двухтрубной насадки инжекционной многосопловой горелки, имеющей смеситель с периферийной подачей газа. Котел снабжен предохранительной арматурой: двойным предохранительным клапаном, манометром 7, наполнительной воронкой, поворотным краном 5, краном уровня 2, сливным краном 1, вентилем 3 на трубопроводах холодной и горячей воды, а также приборами газовой автоматики регулирования и безопасности 2АРБ-2. На лицевую сторону котла выведены пусковая кнопка 8 прибора автоматики, кран основной горелки 9 и кран перекрытия газа к приборам автоматики.

Принцип действия. В процессе работы котла три центральных кармана обогреваются факелами пламени горелки, причем средний карман – с двух сторон. Продукты сгорания, омывая две внешние стенки крайних центральных и все стенки остальных карманов. отдают тепло находящейся в них воде. которая начинает кипеть. Образующийся пар заполняет пароводяную рубашку, соприкасается со стенками варочного сосуда и конденсируется, выделяя тепло на нагрев содержимого котла. Вместимость котла 250 л, продолжительность разогрева 60 мин, расход газа в период разогрева 4,2 м3/ч, что соответствует мощности тэнов (в камере сгорания) 46,6 кВт.

Мощность тэнов котлов КПЭ-250-1М и КЭ-250М равна 30 кВт при таком же объеме варочного сосуда и времени нагрева, что и у котла КПГСМ-250. Столь высокая мощность топки газового котла объясняется его более низким КПД по сравнению с КПД котлов с электронагревом. КПД котла КПГСМ-250 составляет 60-65%. Такое низкое значение объясняется большими потерями тепла с уходящими газами. В режиме варки расход газа составляет 0,7 м3/ч. что соответствует мощности тэнов 7,7 кВт.

Рисунок 21. Котел газовый модульный КПГСМ-250:

1— сливной кран; 2 — кран уровня;

3 — вентили холодной и горячей воды;

4 — откидные болты; 5 — поворотный кран;

6 — крышка; 7 — манометр;

8 — кнопка пуска; 9 — кран горелки

Таблица 6. Параметры характеристики котла КПГСМ – 250

|

Параметры |

КПГСМ-250 |

|

Вместимость, л |

250 |

|

Продолжительность разогрева до раб. состояния, мин. |

60 |

|

Макс. Избыточное давление, Кпа |

49 |

|

Расход газа м3/ч В период разогрева В период варки |

4,2 0,7 |

|

Габариты, мм Длина Ширина Высота |

1470 900 1025 |

|

Масса, кг |

3200 |

|

КПД |

60…65% |

9.Твердотопливные пищеварочные котлы

Твердотопливные пищеварочные котлы с косвенным обогревом стенки варочного сосуда сходны по устройству с газовыми и отличаются от них в первую очередь конструктивными элементами, обеспечивающими сжигание твердого топлива. Для этого в нижней плоскости топочной камеры расположена колосниковая решетка, а под ней – зольниковая камера и зольниковый ящик. Топочная и зольниковая камеры оборудованы дверцами.

При сжигании твердого топлива в отличие от газообразного имеет место значительный химический недожог. В результате на стенках газоходов откладывается и накапливается слой сажи, имеющий низкий коэффициент теплопроводности. По этой причине в газоходах постепенно уменьшается тепловой поток, передаваемый к промежуточному теплоносителю, и они становятся малоэффективными, в связи с чем возникает необходимость в периодической чистке газоходов от сажи. Самый простой и надежный способ очистки – механический. который может быть реализован благодаря специальным лючкам, расположенным по периметру котла. Естественно, что в этих условиях газоход в твердотопливных котлах может быть лишь один.

В такой конструкции велики тепловые потери с химическим и механическим недожогом топлива, а также с уходящими продуктами сгорания, в результате чего КПД редко достигает 35%.

Рисунок 22. Принципиальная схема компоновки щелевого парогенератора в газовых котлах панельного типа с прямоугольной формой варочного сосуда:

I — панельно-канальная рубашка; 2 — варочный сосуд;

3 — парогенератор;4 — панельные карманы парогенератора;

5 — колосниковая насадка инжекционной газовой горелки;

6 — штампованные выдавки панелей

9.1.Твердотопливный котел КПТ-160

Твердотопливный котел КПТ-160 (рисунок 23) конструктивно выполнен аналогично газовым котлам, но работает на дровах и угле. Парогенератор 3 котла состоит из двух концентрических карманов, заполненных водой, и кольцевого газохода, образуемого стенками внутреннего и наружного цилиндров парогенератора. Ниже парогенератора расположена топка, закрываемая топочной дверцей 2. основанием топки служит колосниковая решетка 4, ниже которой расположен зольник 1 м выдвижным ящиком для золы. Воздух на колосниковую решетку подается с помощью заслонки, установленной в раме зольниковой коробки. Время доведения содержимого котла до кипения – 75 - 80 мин; расход условного топлива на разогрев котла – 6,2 кг/ч, что эквивалентно мощности тэнов в камере сгорания 50,46 кВт. Такая большая мощность объясняется тем, что КПД котла КПТ-160 в процессе нагрева составляет 30-35%. Низкий же КПД котла объясняется большими потерями тепла с уходящими газами, химическим и механическим недожогом. В режиме тихого кипения расход топлива составляет 1,7 кг/ч, что эквивалентно мощности тэнов 13,8 кВт.

Рисунок 23 . Твердотопливный котел КПТ-160 (КПП-160-1 и КПП-250-1):

а — общий вид; б — разрез:

1 — зольник;

2 — топочные дверцы;

3 — парогенератор;

4 — колосниковая решетка

10. Правила эксплуатации пищеварочных котлов.

- Прежде чем приступить к варке, проверяют санитарное состояние котла и нажимают на рычаг предохранительного клапана ( у опрокидывающихся котлов и неопрокидывающихся старой конструкции).

- У котла КПЭ-100-1, КПЭ-160-1, КПЭ-250-1 и у пароварочных котлов необходимо провернуть ручку предохранительного клапана так, чтобы стрелка была направлена вверх. Делается это для того, чтобы предупредить прикипание клапанов к седлу и открыть клапан для удаления воздуха из рубашки котла.

- Воздух удаляется через специальный воздушный клапан предохранительного клапана или через предохранительный клапан (новые котлы) либо через наполнительную воронку, если предохранительный клапан не имеет воздушного клапана. Воздух из рубашки необходимо удалять, так как наличие его в рубашке ухудшает теплоотдачу от пароводяной смеси к стенке котла, что приводит к значительному увеличению времени его разогрева и перерасходу электроэнергии. затем проверяют наличие воды в парогенераторе.

- Если из открытого крана уровня вода не вытекает, ее заливают через наполнительную воронку. При этом кран воронки, контрольный кран уровня или пробно- спускной кран должны быть открыты. Как только вода появится из крана уровня или пробно – спускного крана, их закрывают и прекращают заполнение рубашки.

- Чтобы предупредить образование накипи на тэнах и других теплопередающих поверхностях, в парогенератор нужно заливать охлажденную кипяченную воду.

- На отверстие сливного крана неопрокидывающегося котла устанавливают сетку - фильтр, чтобы предохранить сливной кран от засорения частицами продукта.

- Варочный котел при варке первых блюд заполняют продуктами и водой до уровня ниже верхней кромки котла на 10-12 см.

- Крышку котла закрывают, предварительно проверив состояние резиновой прокладки.

- Прижимные болты герметизированной крышки завинчивают в два приема, чтобы не допустить ее перекоса и срыва резьбы болтов. Болты при открывании крышки также отвинчивают в два приема.

- Далее проверяют положение стрелок электроконтактного манометра, которые у опрокидывающихся котлов должны быть установлены на верхний – 0,035 Мпа и нижний 0,005 Мпа пределы давления. Если это не выполнено, стрелки нужно установить специальным ключом. При установке стрелок ключ вставляют в отверстие в центре манометра и нажима на рычаг, снабженный упором. С помощью этого рычага переводят стрелки и устанавливают их в необходимое положение.

- Затем переключателем устанавливают режим работы котла и проверяют его включением сигнальной лампы. При первом режиме работы котла вначале работают все тэны, а после закипания его содержимого и доведения давления в рубашке до верхнего заданного предела происходит переключение тэнов 1/9 мощности; начинается процесс варки.

При втором режиме работы котла вначале также включаются все тэны, а после его разогрева происходит автоматические отключение котла от электросети, а продукты довариваются за счет тепла, аккумулированного котлом.

- О начале кипения содержимого котла узнают по вращению кольцо клапана -турбинки (для котлов с герметичной крышкой). В процессе работы пары кипения отводятся из котла в помещение через клапан – турбинку.

- Во время работы следят по манометру за давлением пара в рубашке. Если давление поднялось выше 0,04 Мпа, котел выключают.

- В процессе работы возникает необходимость добавить продукты, проверить их готовность. Для этого прежде всего нажимают кнопку «стоп» и отключают котел от электросети. Затем деревянной палочкой приподнимают за кольцо клапан - турбинку, выпускают из-под крышки котла избыточный пар, отвинчивают болты, вначале ослабив их, а затем отвинтив до конца, и открывают крышку, соблюдая осторожность, чтобы не получить ожогов паром. Добавив продукты, крышку вновь закрывают в указанной выше последовательности и включает котел нажатием на кнопку «пуск». В котлы с негерметизированной закрытой крышкой добавлять продукты можно без отключения котлов от сети.

- После окончания варки котел выключают, затем, осторожно открыв крышку. разгружают и промывают теплой водой с добавлением соды. Клапан - турбинку и пароотводную трубку в старых котлах КПЭ-100 ежедневно промывают для чего открывают вентиль с надписью «промывка». Пароотвод промывают при закрытой крышке; воду сливают через сливной кран. Котел оставляют открытым для просушки. С внешней стороны его протирают мягкой влажной тканью.

- Для включения электрического котла проверяют надежность заземления.

- Для поворота опрокидывающихся котлов надо прекратить подвод тепла, снять крышку, затем, вращая моховик поворотного механизма, повернуть котел и выгрузить его содержимое в подставленную тару.

- Перед включением в работу твердотопливного или газового котла проверяют тягу.

- Перед окончанием работы перекрывают кран горелки и кран на газопроводе перед котлом.

- Не допускается растапливать котел, применяя легковоспламеняющиеся жидкости, и хранить их вблизи котла.

Литература

1. Ботов М.И., Елхина В.Д., Голованов О.М. Тепловое и механическое оборудование предприятий торговли и общественного питания.- М.: Издательский центр «Академия», 2006.-464 с.

2. Елхина В.Д. . Механическое оборудование предприятий общественного питания.- М.: Издательский центр «Академия», 2006. - 336 с.

3. Золин В.П. Технологическое оборудование предприятий общественного питания. - М.: Издательский центр «Академия», 2008. - 288 с.

4. Щеглов Н.Г. «Технологическое оборудование предприятий общественного питания и торговли», М.: Издательский центр «Академия» , 2001.

5.www.twirpx.com/file/563575/

6.. http://www.znaytovar.ru/s/Pishhevarochnyj-kotel.html

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.