МИНИСТЕРСТВО ОБРАЗОВАНИЯ и молодежной политики

свердловской области

Государственное АВТОНОМНОЕ ПРОФЕССИОНАЛЬНОЕ образовательное учреждение Свердловской области

«КАМЕНСК-УРАЛЬСКИЙ АГРОПРОМЫШЛЕННЫЙ ТЕХНИКУМ»

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ДЛЯ проведения

Лабораторно –практических работ

ПО ПРОФЕССИОНАЛЬНОМУ МОДУЛЮ

ПМ.02 « РУЧНАЯ ДУГОВАЯ СВАРКА (НАПЛАВКА, РЕЗКА) ПЛАВЯЩИМСЯ ПОКРЫТЫМ ЭЛЕКТРОДОМ (РД)»

Для профессии СПО:

15.01.05 Сварщик (ручной и частично

механизированной сварки (наплавки)

Форма обучения: очная

Срок обучения: 2 г. 10 мес.

Уровень освоения: профильный

Каменск-Уральский,

2020

Методические рекомендации для проведения лабораторно –практических работ по профессиональному модулю ПМ.02 « Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом (РД)»

разработаны на основе Федерального государственного образовательного стандарта по профессии по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки), утвержденной приказом Минобрнауки России от 29.01.2016 N 50 (ред. от 14.09.2016), (Зарегистрировано в Минюсте России 24.02.2016 N 41197) и рабочей программы модуля.

Организация-разработчик:

Государственное автономное профессиональное образовательное учреждение Свердловской области «Каменск-Уральский агропромышленный техникум»

Разработчик:

Самохина Наталья Георгиевна, преподаватель ГАПОУ СО «Каменск-Уральский агропромышленный техникум», высшая квалификационная категория.

Рецензент:

|

|

|

Зам. директора по УР |

|

ГАПОУ СО «КУАТ» |

|

Фамилия, Имя, Отчество, |

|

должность, |

|

место работы |

Согласовано на заседании П(Ц)К, протокол №- , от « » - 2020 г.

Председатель Н.Г.Самохина / __________________

Согласовано на заседании НМС, протокол №- , от « » - 2020 г.

Председатель Ю.А.Некрасова/ __________________

СОДЕРЖАНИЕ

|

1.Паспорт методических рекомендаций для проведения лабораторно –практических работ профессионального модуля |

стр. 4 |

|

2.Система оценки лабораторно- практических работ |

4 |

|

3. Перечень лабораторно- практических работ |

5 |

|

4. Правила выполнения лабораторно – практических работ |

6 |

|

5. Методические рекомендации для проведения лабораторно- практических работ

|

7 |

|

6. Информационное обеспечение обучения

|

62 |

1. ПАСПОРТ МЕТОДИЧЕСКИХ РЕКОМЕНДАЦИЙ

ПРОФЕССИОНАЛЬНОГО МОДУЛЯ ПМ 02

Настоящие методические рекомендации для проведения лабораторно- практических работ по ПМ.02 « РУЧНАЯ ДУГОВАЯ СВАРКА (НАПЛАВКА, РЕЗКА) ПЛАВЯЩИМСЯ ПОКРЫТЫМ ЭЛЕКТРОДОМ (РД)». В состав профессионального модуля входит МДК:

МДК. 02.01.Технология ручной дуговой сварки (наплавки, резки) покрытыми электродами.

Лабораторно – практические занятия предназначены для студентов по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)).

Лабораторно – практические задания направлены на формирование теоретических знаний, формирование учебных, профессиональных и практических умений, они составляют важную часть теоретической и профессионально-практической подготовки по освоению МДК. 02.01.Технология ручной дуговой сварки (наплавки, резки) покрытыми электродами ОПОП по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)) формированию профессиональных (ПК) компетенций:

ПК 2.1.Выполнять ручную дуговую сварку различных деталей из углеродистых и конструкционных сталей во всех пространственных положениях сварного шва.

ПК 2.2.Выполнять ручную дуговую сварку различных деталей из цветных металлов и сплавов во всех пространственных положениях сварного шва.

ПК 2.3.Выполнять ручную дуговую наплавку покрытыми электродами различных деталей.

ПК 2.4.Выполнять дуговую резку различных деталей.

2.СИСТЕМА ОЦЕНКИ ЛАБОРАТОРНО- ПРАКТИЧЕСКИХ РАБОТ ПО ПМ.02 « РУЧНАЯ ДУГОВАЯ СВАРКА (НАПЛАВКА, РЕЗКА) ПЛАВЯЩИМСЯ ПОКРЫТЫМ ЭЛЕКТРОДОМ (РД)». Основными критериями оценки лабораторных и практических работ являются:

1. Выполнение работы в полном объеме и в отведенное время.

2. Аккуратность и соблюдение режима.

3. Умение пользоваться всем инвентарем и оборудованием, используемым при проведении работы.

4. Самостоятельность и активность при выполнении работы.

5. Техническая грамотность в оформлении работы.

6. Правильные ответы на контрольные вопросы.

Каждая работа оценивается по пятибалльной системе:

оценка «5» , если работа выполнена на 90-100%

оценка «4» выставляется, если работа выполнена на 70-89%

оценка «3» выставляется, если работа выполнена на 50-69%

оценка «2» выставляется, если работа выполнена меньше, чем на 50%.

3.ПЕРЕЧЕНЬ ЛАБОРАТОРНО- ПРАКТИЧЕСКИХ РАБОТ «ПМ.02 РУЧНАЯ ДУГОВАЯ СВАРКА (НАПЛАВКА, РЕЗКА) ПЛАВЯЩИМСЯ ПОКРЫТЫМ ЭЛЕКТРОДОМ (РД)»

МДК. 02.01.Технология ручной дуговой сварки (наплавки, резки) покрытыми электродами

|

Практическая работа№ 1. Параметры режима ручной дуговой сварки и выбор режима сварки. |

|

Практическая работа № 2. Установление зависимости видов дефектов сварных швов от режимов сварки. |

|

Практическая работа № 3. Расшифровка маркировок сталей |

|

Практическая работа № 4. Чтение маркировки цветных металлов и их сплавов |

|

Практическая работа № 5. Оценка свариваемости сталей. формула углеродного эквивалента |

|

Практическая работа № 6. Влияние легирующих элементов на свариваемость сталей |

|

Практическая работа № 7. Особенности сварки алюминия и его сплавов |

|

Практическая работа № 8. Технология сварки меди и ее сплавов |

|

Практическое занятие № 9 Технологические особенности сварки магния |

Тема 1.2. Дуговая наплавка металлов

|

Практическое занятие № 10 Общая характеристика процесса наплавки |

|

Практическое занятие № 11 Электроды для дуговой наплавки |

|

Практическое занятие № 12 Технологические особенности процесса наплавки плоских поверхностей |

|

Практическое занятие № 13 Технологические особенности процесса наплавки поверхностей вращения |

|

Практическое занятие № 14 Технологические особенности процесса наплавки фасонных поверхностей |

|

Практическое занятие № 15 Влияние основных параметров режима наплавки на формирование валика |

Тема 1.3. Дуговая резка металлов

|

Практическое занятие № 16 Технологические особенности дуговой резки |

4. ПРАВИЛА ВЫПОЛНЕНИЯ ЛАБОРАТОРНО – ПРАКТИЧЕСКИХ РАБОТ

Лабораторно-практические работы проводятся после изучения обучающимися соответствующих тем теоретического курса и закрепления пройденного материала.

Выполнение заданий производится индивидуально в часы, предусмотренные расписанием занятий в соответствии с методическими указаниями к практическим работам.

Отчёт по лабораторно – практической работе каждый обучающийся выполняет индивидуально с учётом рекомендаций по оформлению.

Практические работы выполняются фронтально, когда обучающиеся выполняют одновременно одну и ту же работу.

Все работы выполняются в следующей последовательности: сначала обучающиеся знакомятся с общими сведениями, затем приступают к практической части работы, после этого составляют отчет и отвечают на контрольные вопросы.

Отчет составляется в рабочей тетради.

Отчёт по практической работе должен содержать: номер и название работы, дату выполнения. цель работы, краткое изложение теоретического материала, ответы на задания к практической части работы и выводы.

Текст, формулы в отчете выполняются одной пастой; рисунки, таблицы - карандашом с помощью чертежных принадлежностей. В заключение отчета обучающиеся, на основании полученных результатов, делают краткие выводы.

Полностью оформленный отчет предъявляется преподавателю. Для получения зачета необходимо предъявить правильно оформленный отчет с записями и ответами на контрольные вопросы.

Защита проводится путём индивидуальной беседы или выполнения зачётного задания. Практическая работа считается выполненной (зачёт), если она соответствует критериям, указанным в пояснительной записке.

Отчёты обучающихся о проделанной работе помогают им лучше усвоить объяснения преподавателя и способствуют более прочному освоению и закреплению теоретического курса.

5. МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ДЛЯ ПРОВЕДЕНИЯ ЛАБОРАТОРНО- ПРАКТИЧЕСКИХ РАБОТ

ПРАКТИЧЕСКАЯ РАБОТА № 1

ПАРАМЕТРЫ РЕЖИМА РУЧНОЙ ДУГОВОЙ СВАРКИ И ВЫБОР РЕЖИМА СВАРКИ

ЦЕЛЬ РАБОТЫ:

Изучение и закрепление теоретического материала по теме «Технология ручной дуговой сварки покрытыми электродами», необходимого для формирования ПК 2.1.Выполнять ручную дуговую сварку различных деталей из углеродистых и конструкционных сталей во всех пространственных положениях сварного шва.

ЗАДАЧИ РАБОТЫ:

-изучить технологию ручной дуговой сварки;

- научиться выбирать параметры режимов ручной дуговой сварки;

- изучить влияние основных параметров режима и пространственного положения при сварке на формирование сварного шва.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ: ПК, мультимедийный проектор, раздаточный материал.

ПОРЯДОК ВЫПОЛНЕНИЯ:

1. Внимательно прочитайте основные сведения по теме.

1 уровень

Ответить на вопросы:

1. Что понимаем под режимом ручной дуговой сварки?

2. Какие показатели ручной дуговой сварки относятся к основным?

3. Какие показатели ручной дуговой сварки относятся к дополнительным?

4. Как выбирается диаметр электрода?

5. Каким диаметром электрода выполняется первый ( коренной) шов?

6. Каким диаметром электрода выполняются нижние, вертикальные, горизонтальные, потолочные швы?

7. По какой формуле выбирается сила сварочного тока?

8. Что влияет на величину коэффициента К?

9. Что происходит с выбором тока для вертикального, горизонтального и потолочного швов?

2 уровень

ВАРИАНТЫ ЗАДАНИЯ НА ПРАКТИЧЕСКУЮ РАБОТУ:

Задание 1. (1 вариант). Необходимо выполнить ручную дуговую сварку пластин из стали марки Ст 3, толщиной 2 мм., протяженность сварного шва 600мм . Подберите сварочные материалы, режимы сварки и объясните технику сварки шва в нижнем положении, чтобы исключить возможность возникновения сварочных деформаций Результаты работы занесите в таблицу:

|

№п/п |

Задание |

Вариант ответа |

|

1 |

Дайте характеристику стали (охарактеризуйте свариваемость данной стали) |

|

|

2 |

Способ разделки кромок |

|

|

3 |

Марка электрода |

|

|

4 |

Количество слоев |

|

|

5 |

Диаметр электрода |

|

|

6 |

Сила сварочного тока |

|

|

7 |

Род и полярность тока |

|

|

8 |

Предложите технику сварки шва |

|

Задание 2. (2 вариант) Необходимо выполнить ручную дуговую сварку пластин из стали марки Ст 0, толщиной 4 мм., протяженность сварного шва 400мм . Подберите сварочные материалы, режимы сварки и объясните технику сварки шва в вертикальном положении, чтобы исключить возможность возникновения сварочных деформаций Результаты работы занесите в таблицу:

|

№п/п |

Задание |

Вариант ответа |

|

1 |

Дайте характеристику стали (охарактеризуйте свариваемость данной стали) |

|

|

2 |

Способ разделки кромок |

|

|

3 |

Марка электрода |

|

|

4 |

Количество слоев |

|

|

5 |

Диаметр электрода |

|

|

6 |

Сила сварочного тока |

|

|

7 |

Род и полярность тока |

|

|

8 |

Предложите технику сварки шва |

|

Задание 3. (3 вариант) Необходимо выполнить ручную дуговую сварку пластин из стали марки Ст 2 кп, толщиной 6 мм., протяженность сварного шва 500мм . Подберите сварочные материалы, режимы сварки и объясните технику сварки шва в горизонтальном положении , результаты работы занесите в таблицу:

|

№п/п |

Задание |

Вариант ответа |

|

1 |

Дайте характеристику стали (охарактеризуйте свариваемость данной стали) |

|

|

2 |

Способ разделки кромок |

|

|

3 |

Марка электрода |

|

|

4 |

Количество слоев |

|

|

5 |

Диаметр электрода |

|

|

6 |

Сила сварочного тока |

|

|

7 |

Род и полярность тока |

|

|

8 |

Предложите технику сварки шва |

|

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Режимы ручной дуговой сварки

Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные.

Основные параметры режима дуговой сварки: диаметр электрода, величина, род и полярность тока, напряжение на дуге, скорость сварки, число проходов.

Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки.

Диаметр электрода

Какой диаметр

электрода выбрать зависит от толщины свариваемого металла, положения в котором

будет выполняться сварка, типа соединения, размера детали и химического состава

металла. Во время сварки во всех положениях кроме нижнего жидкий металл

скапывает вниз. Поэтому для сварки в вертикальном, горизонтальном и потолочном положении

независимо от толщины металла нельзя использовать электроды диаметром свыше 4

мм. Электроды толстого диаметра формируют большую каплю жидкого металла с

которой сила поверхностного натяжения не справляется. Для корня шва при

многослойной сварке используют электроды диаметром 3-4 мм, следующие слои можно

выполнять электродами большего диаметра.

Таблица 1 Выбор диаметра стержня электрода по толщине свариваемого металла

|

Толщина S свариваемого металла, мм |

до 1,5 |

2 |

3 |

4-5 |

6-8 |

9-12 |

13-15 |

16-20 |

св. 20 |

|

Диаметр d стержня электрода, мм |

1; 1,6 |

2 |

3 |

3-4 |

4; 5 |

4; 5 |

5 |

5; 6 |

6;8 |

Сила тока

Опытные сварщики силу тока определяют экспериментальным путем, ориентируясь на устойчивость горения дуги. Для тех, кто еще не имеет достаточного опыта, разработаны следующие расчетные формулы: Для наиболее распространенных диметров электрода (3 -6 мм)

I = (20 + 6dэ )dэ

где Iсв — сила тока.

Для электродов диаметром менее 3 мм ток подбирают по формуле:

Icв = 30dэ

Силу тока устанавливают

после выбора электрода в зависимости от его диаметра. Для расчета силы

сварочного тока при сварке в нижнем положении также существует формула: ![]() где I

— сила тока, А;

где I

— сила тока, А;

где К — коэффициент пропорциональности, который при сварке углеродистых и низколегированных сталей в нижнем положении равен 35-60 А/мм для толщины металла 5-30 мм.

При сварке горизонтальных, вертикальных и потолочных швов независимо от толщины свариваемого металла применяют электроды диаметром dэ <. 4 мм. Тип и марка электрода выбираются в зависимости от марки и механических свойств ( σв , σт , KCV, ) свариваемого металла, назначения и условий работы конструкции (табл.1.2). Сила сварочного тока I выбирается в зависимости от диаметра стержня электродах dэ и положения сварного шва в пространстве. При сварке в нижнем положении

![]()

При сварке горизонтальных и вертикальных швов сила тока уменьшается на 10-15, а потолочных — на 15-20%.

Чрезмерно большой сварочный ток приводит к перегреву и разбрызгиванию электродного металла, ухудшению формирования шва, а при сварке тонкостенных заготовок — к прожогу стенок.

Сварка на малых токах сопровождается неустойчивым горением дуги, непроваром, малой производительностью.

Род тока и полярность

Род тока и полярность выбираются в зависимости от марки свариваемого металла, его толщины, марки электрода, назначения конструкции. Сварка на постоянном токе обратной полярности применяется для тонкостенных заготовок и высоколегированных сталей с целью исключения их перегрева. Сварку углеродистых сталей обычно выполняют на переменном токе.

Тип и марка электрода

Прежде всего

необходимо выбирать электроды обеспечивающие однородность химического состава

основного металла и металлического стержня электрода. Также тип и марку

выбирают в зависимости от пространственного положения шва, необходимой

плотности шва, температуры окружающей среды, прочности изделия и условий

эксплуатации конструкции. При помощи электрода можно придавать шву необходимые

свойства.

Напряжение на дуге

Напряжение на дуге сварщик может регулировать изменяя длину сварочной дуги. В зависимости от длины дуги при ручной дуговой сварке напряжение находится в диапазоне 16-40 V. Согласно технологии сварки напряжение стоит удерживать в значении 16-20 V. Для этого сварку принято выполнять короткой дугой размером 0,5 -1 толщины диаметра электрода. Это значение может меняться в зависимости от марки электрода и положения шва в пространстве.

Скорость сварки

Скорость сварки выбирает

сварщик в зависимости от свойств основного металла, хара ктеристик электрода,

положения шва и т. д. Скорость сварки должна быть такой чтобы жидкий металл

сварочной ванны немного поднимался над поверхностью основного металла с плавным

переходом к нему без подрезов и наплывов. Для предотвращения перегрева металла

высоколегированные стали сваривают с большей скоростью.

Предварительный подогрев

Предварительный подогрев и последующая термическая обработка Предварительный подогрев основного металла и последующая обработка используются для сварки сталей склонных к образованию закалочных структур — средне- и высокоуглеродистые стали. Для сварки чугуна, цветных металлов и их сплавов. Температура и способ выполнения подогрева и обработки зависит от толщины основного металла, химического состава и размера конструкции.

Температура окружающей среды

Все стали можно разделить на четыре группы согласно степени их свариваемости. Стали II, III и IV группы нельзя сваривать при температуре ниже -5 °C.

ПРАКТИЧЕСКАЯ РАБОТА № 2

ТЕМА: УСТАНОВЛЕНИЕ ЗАВИСИМОСТИ ВИДОВ ДЕФЕКТОВ СВАРНЫХ ШВОВ ОТ РЕЖИМОВ СВАРКИ

ЦЕЛЬ РАБОТЫ: изучить технологию ручной дуговой сварки плавящимся покрытым электродом.

ЗАДАЧИ РАБОТЫ:

Установление зависимости видов дефектов сварных швов от режимов сварки.

ПОРЯДОК ВЫПОЛНЕНИЯ:

1.Внимательно прочитайте основные сведения по теме.

2.Решите техническую задачу.

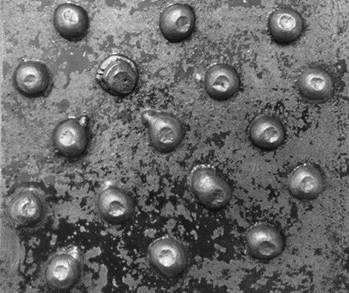

Техническая задача: Выявить дефекты сварных швов на образцах и установить зависимость между дефектом и параметрами режимов сварки. Результаты осмотра занести в таблицу.

Таблица 1. Основные виды дефектов при сварке

|

Вид дефекта |

Описание дефекта |

Причины образования дефекта |

Способы предупреждения или устранения дефекта |

|

1 |

2 |

4 |

5 |

ОСНОВНЫЕ СВЕДЕНИЯ

К основным параметрам режима дуговой сварки относятся:

Дополнительные параметры:

От этих параметров зависят форма и размеры шва, его химический состав. На форму и размеры шва также влияет и техника сварки. С повышением сварочного тока возрастает глубина провара, а ширина шва практически не изменяется.

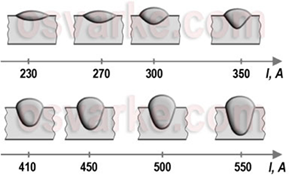

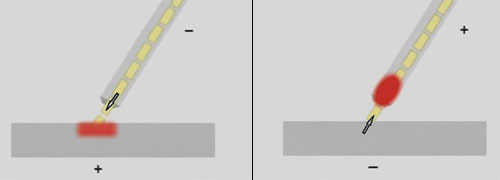

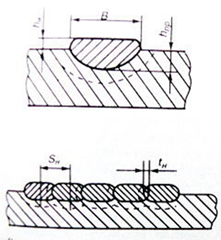

Рисунок 1. Влияние тока на форму и размеры сварного шва

С увеличением напряжения дуги ширина шва резко возрастает, глубина провара уменьшается. Также снижается и выпуклость (высота усиления) шва. При сварке на постоянном токе (в особенности обратной полярности) ширина шва будет гораздо больше, чем при сварке на переменном токе с таким же значением напряжения.

Рисунок 2. Влияние напряжения дуги на форму и размеры сварного шва

С возрастанием скорости сварки ширина шва уменьшается, а глубина провара сначала увеличивается (до скорости 40–50 м/ч), а затем понижается. При скорости сварки свыше 70–80 м/ч возможны подрезы по обеим сторона шва из-за недостаточного прогрева основного металла.

Рисунок 3.. Влияние скорости сварки на форму и размеры шва

С уменьшением диаметра проволоки (при прочих равных условиях) возрастает плотность тока в электроде, что приводит к росту глубины провара и выпуклости шва, но при этом снижается ширина шва. Таким образом, при уменьшении диаметра проволоки можно получить более глубокий провар при неизменной силе тока или такой же провар при меньшей силе тока.

При возрастании вылета проволоки диаметром не более 3 мм из токоподводящего мундштука снижается глубина провара, что может привести к возникновению краевых наплавов в шве. Повышение вылета проволоки диаметром 5 мм с 60 до 150 мм не оказывает влияние на форму сварного шва.

Повторить материал по выбору режима ручной дуговой сварки и ответить на вопросы с оформлением отчета:

1. Что понимаем под режимом ручной дуговой сварки?

2. Какие показатели ручной дуговой сварки относятся к основным?

3. Какие показатели ручной дуговой сварки относятся к дополнительным?

4. Как выбирается диаметр электрода?

5. Каким диаметром электрода выполняется первый ( коренной) шов?

6. Каким диаметром электрода выполняются нижние, вертикальные, горизонтальные, потолочные швы?

7. По какой формуле выбирается сила сварочного тока?

8. Что влияет на величину коэффициента К?

9. Что происходит с выбором тока для вертикального, горизонтального и потолочного швов?

10. Что происходит с шириной шва при уменьшении диаметра электрода?

11. Как изменяется глубина провара при изменении силы тока?

12. Как изменяется глубина провара и ширина шва при изменении скорости сварки?

13. Определить режим сварки для углеродистой стали при толщине листов 4 мм в нижнем положении шва электродами ОЗС-3

14. Определить режим сварки для листов толщиной 10 мм в вертикальном положении электродами УОНИ-13/45

Критерии оценок: При оценивании практической работы студента учитывается следующее: - - качество выполнения практической части работы; - - качество оформления отчета по работе; - - качество устных ответов на контрольные вопросы при защите работы. - «5» (отлично) – за глубокое и полное овладение содержанием учебного материала, в котором студент свободно и уверенно ориентируется; за умение практически применять теоретические знания, высказывать и обосновывать свои суждения. Оценка «5» (отлично) предполагает грамотное и логичное изложение ответа. «4» (хорошо) – если студент полно освоил учебный материал, владеет научнопонятийным аппаратом, ориентируется в изученном материале, осознанно применяет теоретические знания на практике, грамотно излагает ответ, но содержание и форма ответа имеют отдельные неточности. «3» (удовлетворительно) – если студент обнаруживает знание и понимание основных положений учебного материала, но излагает его неполно, непоследовательно, допускает неточности, в применении теоретических знаний при ответе на практикоориентированные вопросы; не умеет доказательно обосновать собственные суждения. «2» (неудовлетворительно) – если студент имеет разрозненные, бессистемные знания, допускает ошибки в определении базовых понятий, искажает их смысл; не может практически применять теоретические знания.

ПРАКТИЧЕСКАЯ РАБОТА № 3

ТЕМА: РАСШИФРОВКА МАРКИРОВОК СТАЛЕЙ

ЦЕЛЬ РАБОТЫ: изучить основные группы и марки материалов, свариваемых ручной дуговой сваркой плавящимся покрытым электродом;

ЗАДАЧИ РАБОТЫ:

Приобрести практические навыки при расшифровке маркировок сталей.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ: Раздаточный материал, образцы сталей

ПОРЯДОК ВЫПОЛНЕНИЯ:

1.Внимательно прочитайте основные сведения по теме.

2. Расшифруйте марки конструкционных материалов (Таблица. 1).

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

МАРКИРОВКА СТАЛЕЙ

Углеродистые конструкционные стали по качеству (в зависимости от содержания вредных примесей) подразделяют на две группы: стали обыкновенного качества и качественные стали.

· Углеродистые конструкционные стали обыкновенного качества

Маркировка углеродистых сталей обыкновенного качества начинается с букв «Ст», после которых стоит цифра от 0 до 6.

Например: Ст2кп, БСт3кп, ВСт3пс, ВСт4.

· Ст – индекс данной группы стали.

· Цифры от 0 до 6 - это условный номер марки стали.

Условный номер не связан с химическим составом стали. С увеличением номера возрастает прочность и снижается пластичность стали.

В зависимости от способа раскисления стали могут быть:

· спокойными (сп),

· полуспокоиными (пс)

· кипящими (кп).

Допускается в спокойных сталях буквы (сп) не писать.

Перед обозначением «Ст» могут стоять буква А, Б и В. Для сталей группы А при поставке гарантируется соответствие механических свойств ГОСТу, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется соответствие химическому составу, приведенному в ГОСТе, механические свойства в этом случае не регламентируются. Для сталей группы В при поставке гарантируются точное соответствие и механических свойств, и химического состава.

Примеры маркировки:

· ВСт4 – сталь углеродистая обыкновенного качества, спокойная, с гарантированным соответствием ГОСТу химического состава и механических свойств;

· Ст5кп - сталь углеродистая обыкновенного качества, кипящая, с гарантированным соответствием ГОСТу механических свойств.

· Качественные углеродистые конструкционные стали

В маркировке углеродистых сталей повышенного качества указывается слово «сталь»

и двухзначное число, указывающее среднее содержание углерода в сотых долях процента. Кроме этого указывается степень раскисления, если сталь отличается от спокойной. Стали с содержанием углерода до 0,25% могут поставляться спокойными (сп), полуспокойными (пс) и кипящими (кп). Стали с содержанием углерода больше 0,25% поставляются только спокойными.

Качественные стали поставляют только группы В – с гарантированными механическими свойствами и химическим составом, поэтому в обозначении не указывается.

Буква Г в маркировке обозначает, что сталь имеет повышенное содержание марганца

(до 1,2%).

Буква Л в конце марки обозначает, что сталь предназначена для получения отливок.

Примеры маркировки:

1. Сталь 15кп - углеродистая конструкционная качественная сталь с содержанием 0,15% углерода, 99,85% железа, кипящая;

2. Сталь З0Л - углеродистая конструкционная качественная сталь с содержанием углерода 0,30%, 99,7% железа, спокойная, применяется для деталей получаемых методом литья;

3. Сталь З0Г - углеродистая конструкционная качественная сталь с содержанием углерода 0,30%, спокойная, содержащая повышенное количество марганца;

4. Сталь 45 - углеродистая конструкционная качественная сталь с содержанием углерода 0,45%, остальное – железо; спокойная.

Маркировка легированных конструкционных сталей

Конструкционные легированные стали применяются для ответственных деталей ма-

шин и металлических конструкций.

Принята буквенно-цифровая система маркировки легированных сталей.

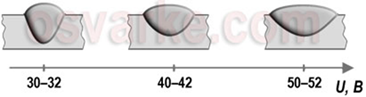

Прежде чем приступить к рассмотрению марок тех сталей, которые включают легирующие добавки, следует разобраться в том, как данные добавки обозначаются. Маркировка легированных сталей может включать такие буквенные обозначения:

Список используемых легирующих добавок

· Маркировка начинается с двухзначного числа, показывающего содержание углерода в сотых долях процента. Если в начале цифр нет, то содержание углерода около 1%.

· Далее перечисляются легирующие элементы.

· Число, следующее за условным обозначением элемента, показывает его содержание в процентах. Если число не стоит, то содержание этого легирующего элемента не превышает 1,0 %.

· Буква «А» в конце маркировки указывает, что сталь относится к категории высококачественных (ЗОХГСА),

· Если буква «А» находится в середине маркировки - то сталь легирована азотом (16Г2АФ),

· Если в начале маркировки буква «А» указывает на то, что сталь автоматная с повышенной обрабатываемости резанием (А35Г2). Эти стали имеют повышенное содержание серы.

· Индекс «АС» в начале маркировки указывает, что автоматная сталь дополнительно содержит свинец.

· Особо качественные стали, подвергнутые электрошлаковому переплаву, обеспечивающему очистку от сульфидов, оксидов и других примесей, обозначают добавлением в конце маркировки через тире буквы «Ш».

Примеры маркировки:

1. 45ХН2МФ - конструкционная сталь, содержащая: 0,42-0,50%С; 0,5-0,8% Mn; 0,8-1,0 % Cr; 1,3-1,8 % Ni; 0,2-0,3 % Mo; и 0,10-0,18 % V, остальное - железо.

2. Г13 - конструкционная сталь, содержащая: 1% С, 13% Мп, остальное - железо.

3. 15Х25Н19ВС2- конструкционная сталь, содержащая: 0,15%С, 25%Cr, 19%Ni,

4. до 1,5%W, до 2 %Si, остальное - железо.

5. 20ХГНТР-Ш высококачественная сталь после ЭШП, содержащая 0,2%С, по 1% хрома, марганца, никеля, титана, бора, остальное - железо.

Маркировка шарикоподшипниковых сталей

· Стали, предназначенные для изготовления подшипников качения, обозначаются буквами «ШХ» и цифрой. Буквы означают:

· «Ш» - шарикоподшипниковая,

· «Х» – хромистая.

· Цифра после буквы «Х» указывает содержание хрома в десятых долях процента.

· Содержание углерода в подшипниковых сталях составляет около 1%. С увеличением содержания хрома и легирующих элементов увеличивается глубина прокаливаемости, то есть увеличивается возможность изготовления деталей большего размера с обеспечением заданных свойств.

Примеры маркировки:

ШХ6 - шарикоподшипниковая сталь, содержащая 1% углерода и 0,6% хрома;

ШХ15СГ - шарикоподшипниковая сталь; содержащая 1% углерода, 1,5% хрома, кремния и марганца до 1%, остальное - железо.

Маркировка порошковых сталей

Маркировка сталей, полученных методом порошковой металлургии, начинается с букв

СП – сталь порошковая.

Пример маркировки:

|

1 |

45Х, 30ХЗМФ Ст6пс, |

10 |

20ХНР, Сталь55 |

19 |

15ХА, Ст 2 30ХН24ФА |

|

2 |

45Г, 08Х13 30ХН24ФА |

11 |

40ХН, Сталь45 20Х2Н4А, , |

20 |

ШХ15, сталь45 15ХРА, |

|

3 |

18ХГТ, Ст4 10ХСНД |

12 |

30ХГСА Сталь15 Ст6сп, |

21 |

10Г2А ,Ст 0 12Х3НА |

|

4 |

40ХГТР, Сталь60 9ХВГ |

13 |

18Х2М4ВА, сталь 30 10ХМ |

22 |

12ХНЗА, сталь08 15М |

|

5 |

40ХС, Сталь 15 15ХРА, |

14 |

20ХН4ФА ШХ15СГ |

23 |

18Х2Н4ВА, Сталь 25 15ХСНД |

|

6 |

20ХМ, сталь10 12Х3НА |

15 |

38ХНЗМФА, 08Х13 |

24 |

50ХФА, Ст6. 18Х2М4ВА |

|

7 |

30ХЗМФ 20Х2Н4А, , |

16 |

03Х18Н11, Ст2, 45Х, |

25 |

40ХНМА, Сталь10, 25Г |

|

8 |

40ХФА, сталь 05 ШХ15СГ |

17 |

08Х18Н10Т, 45 15ХФ, |

26 |

30ХГСА, Сталь 3530ХН2МФА |

|

9 |

20Н2М, Ст4 15ХФ, |

18 |

10Х17Н13М2Т Ст2 сп. |

|

|

ПРАКТИЧЕСКАЯ РАБОТА № 4

ТЕМА: « ЧТЕНИЕ МАРКИРОВКИ ЦВЕТНЫХ МЕТАЛЛОВ И ИХ СЛАВОВ»

ЦЕЛЬ РАБОТЫ: изучить основные группы и марки материалов, свариваемых ручной дуговой сваркой плавящимся покрытым электродом;

ЗАДАЧИ РАБОТЫ:

Приобрести практические навыки при расшифровке маркировок цветных металлов и их сплавов.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ: Раздаточный материал, образцы сплавов цветных металлов.

ПОРЯДОК ВЫПОЛНЕНИЯ:

1.Внимательно прочитайте основные сведения по теме и составьте краткий конспект..

2. Расшифруйте марки цветных металлов и их сплавов. (Варианты заданий).

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Маркировка меди и ее сплавов

Технически чистая медь маркируется: М00 (99,99 % Cu), М0 (99,95 % Cu), М2, М3 и М4 (99 % Cu).

Маркировка латуни

Латунями называются двойные или многокомпонентные сплавы на основе меди, где основным легирующим элементом является цинк.

Обозначают:

В латунях не указывается содержание цинка (цинк-остальное).

Основные легирующие элементы в латунях:

Основными легирующими элементами в многокомпонентных латунях являются алюминий, железо, марганец, свинец, кремний, никель. Они по-разному влияют на свойства латуней:

Марганец повышает прочность и коррозионную стойкость, особенно в сочетании с алюминием, оловом и железом.

Олово повышает прочность и сильно повышает сопротивление коррозии в морской воде. Латуни, содержащие олово, часто называют морскими латунями.

Никель повышает прочность и коррозионную стойкость в различных средах.

Свинец ухудшает механические свойства, но улучшает обрабатываемость резанием. Им легируют (1-2 %) латуни, которые подвергаются механической обработке на станках-автоматах. Поэтому эти латуни называют автоматными.

Кремний ухудшает твердость, прочность. При совместном легировании кремнием и свинцом повышаются антифрикционные свойства латуни и она может служить заменителем более дорогих, например оловянных бронз, применяющихся в подшипниках скольжения.

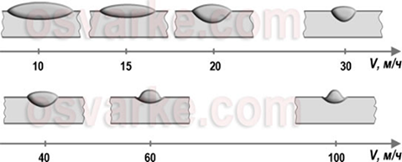

Латуни делятся на:

![]() В маркировке деформируемой латуни

сначала перечисляются все буквы, а потом все цифры через дефис. В маркировке

деформируемой латуни не указывается содержание цинка (цинк-остальное).

В маркировке деформируемой латуни

сначала перечисляются все буквы, а потом все цифры через дефис. В маркировке

деформируемой латуни не указывается содержание цинка (цинк-остальное).

![]() В маркировке литейной латуни

после буквенного обозначения легирующего элемента ставится цифра, указывающая

его усредненное содержание в сплаве. Остальное – медь.

В маркировке литейной латуни

после буквенного обозначения легирующего элемента ставится цифра, указывающая

его усредненное содержание в сплаве. Остальное – медь.

Примеры маркировки:

Применение специальных латуней:

Деформируемые латуни:

ЛАЖ60-1-1 - Трубы, прутки

ЛЖМц59-1-1 - Полосы, прутки, трубы, проволока

ЛС59-1 - То же

Литейные латуни:

ЛЦ40С - Арматура, втулки, сепараторы шариковых и роликовых подшипников и др.

ЛЦ40Мц3Ж - Сложные по конфигурации детали, арматура, гребные винты и их лопасти и др.

ЛЦ30А3 - Коррозионно-стойкие детали

Маркировка бронзы

Бронзы - сплавы меди с другими элементами (алюминием, свинцом, бериллием, кремнием и т.д.).

Элементы обозначаются такими же буквами, как в латунях. Бронзы маркируют буквами Бр, цифры за буквами указывают содержание легирующих элементов. В бронзах не указывается содержание меди (медь - остальное).

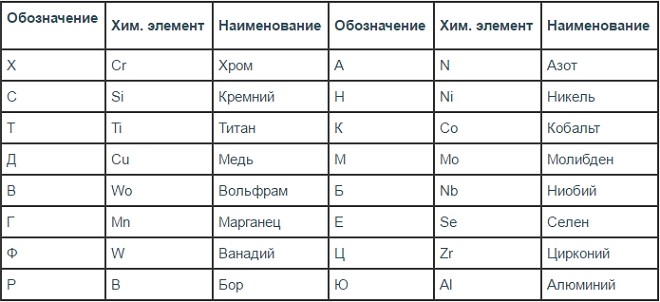

Бронзы подразделяются на:

![]() При маркировке деформируемых

бронз на первом месте ставятся буквы Бр, затем

перечисляются буквы, указывающие, какие элементы, кроме меди, входят в состав

сплава. После букв идут цифры через дефис, показывающие содержание этих

элементов в сплаве.

При маркировке деформируемых

бронз на первом месте ставятся буквы Бр, затем

перечисляются буквы, указывающие, какие элементы, кроме меди, входят в состав

сплава. После букв идут цифры через дефис, показывающие содержание этих

элементов в сплаве.

![]() Маркировка литейных

бронз также начинается с букв Бр, но цифры, указывающие

содержание легирующих элементов в сплаве, ставятся непосредственно после

соответствующей буквы.

Маркировка литейных

бронз также начинается с букв Бр, но цифры, указывающие

содержание легирующих элементов в сплаве, ставятся непосредственно после

соответствующей буквы.

Примеры маркировки:

Маркировка сплавов алюминия

Алюминий высокой чистоты маркируется А99 (99,99 % Al), А8, А7, А6, А5, А0 (содержание алюминия от 99,85 % до 99,0 %).

Сплавы на основе алюминия бывают:

Основной легирующий элемент литейных сплавов - кремний (Si) и называются они силуминами.

Деформируемые сплавы бывают:

В маркировке сплава после букв следует условный номер сплава.

Примеры маркировки:

Сплавы алюминия с повышенным содержанием марганца или магния обозначают, соответственно, АМц, АМг; после обозначения элемента указывается содержание легирующего элемента (АМг3 – алюминий с содержанием марганца 3%).

Маркировка порошковых конструкционных материалов на основе цветных металлов

Примеры маркировки:

ВАРИАНТЫ ЗАДАНИЙ

1. Л70, ЛАЖ60-1-1, ЛЖС58-1-1, ЛС74-3, ЛЦ40Мц3А, ЛЦ35НЖА,

МНЦС16-29-1,8, БрОЦ4-4, БрО19, БрО3Ц12С5.

2.Л75, ЛА85-0.5, ЛЦ30А3, ЛЦ35Н2Ж, ЛЦ36Мц20О2С2, ЛЦ16К4, ЛЦ40Мц3Ж, БрО3Ц7С5Н, БрОФ6,5-0,4. БрО4Ц4С17.

3. Л60, ЛОМн72-2-2, ЛЦ40АЖ, ЛС59-1. БрОФ7-0.2,. БрО8Н4Ц2. БрО5Ц5С2, МНЦ15-20,

Л96, ЛН65-5,

4. ЛА77-2, ЛО60-1,ЛЦ14К3С3, БрО3Ц12С5, БрАЖ9-4, МН19, МНЖМц30-1-1, БрО10Ц2, БрАЖМц10-3-1,5 , БрА7

5.ЛЖМц59-1-1, ЛО90-1, ЛО63-3, ЛЦ23А6Ж3Мц2, БрА7, БрО8С12, БрНХК2,5-0,7-0,6, МНЖКТ5-1-0,2-0,2, БрХ,. БрО5Ц5С2

6.Л96,, ЛАЖ60-1-1, ЛО60-1, ЛЦ16К4, ЛЦ40Мц3Ж, , БрОЦ4-4, БрО19, БрО3Ц12С5,

ЛЖС58-1-1, ЛС74-3.

ПРАКТИЧЕСКАЯ РАБОТА №5

ОЦЕНКА СВАРИВАЕМОСТИ СТАЛЕЙ. ФОРМУЛА УГЛЕРОДНОГО ЭКВИВАЛЕНТА

ЦЕЛЬ РАБОТЫ:

научиться определять свариваемость для различных групп сталей в зависимости от химического состава.

ЗАДАЧИ РАБОТЫ:

- Знать основные группы и марки материалов, свариваемых ручной дуговой сваркой (наплавкой, резкой) плавящимся покрытым электродом;

- научиться выбирать материалы для сварки различных сталей

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ: компьютор, электронное пособие, учебная и справочная литература, раздаточный материал.

ПОРЯДОК ВЫПОЛНЕНИЯ:

1. Внимательно прочитайте основные сведения по теме.

2. Изучите методику расчета эквивалента углерода для различных марок сталей при определении свариваемости.

Порядок выполнения расчёта:

8. Составить отчет.

9. Ответить на контрольные вопросы.

ОСНОВНЫЕ СВЕДЕНИЯ

Свариваемость - свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Под свариваемостью понимается способность стали данного химического состава давать при сварке тем или иным способом высококачественное сварное соединение без трещин, пор и прочих дефектов.

Свариваемость не является неизменным свойством металла, подобно физическим свойствам его. Наряду с технологическими характеристиками металла свариваемость его определяется способом и режимом сварки, составом присадочного металла, сварочного флюса, электродного покрытия, защитного газа, а также конструкцией сварного узла и условиями эксплуатации изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость предполагает способность металлов образовывать в результате сварки каким-либо способом монолитные соединения с химической связью. Большинство металлов и сплавов обладают хорошей физической свариваемостью.

Технологическая свариваемость представляет собой технико-экономический показатель и характеризует возможность получения сварного соединения требуемого качества, удовлетворяющего требованиям надежности конструкции при эксплуатации и наименьшей стоимости при изготовлении.

Технологическая свариваемость зависит как от свойств основного металла, так и от состава наплавляемого (присадочного, электродного) металла, способа и режима сварки, используемых флюсов, покрытий, защитных газов, конструкции сварного узла и условий эксплуатации изделия

При оценке свариваемости роль химического состава стали является превалирующей. По этому показателю в первом приближении проводят оценку свариваемости.

При оценке влияния химического состава на свариваемость сталей, кроме содержания углерода, учитывается также содержание других легирующих элементов, повышающих склонность стали к закалке. Это достигается путем пересчета содержания каждого легирующего элемента стали в эквиваленте по действию на ее закаливаемость с использованием переводных коэффициентов, определенных экспериментально. Суммарное содержание в стали углерода и пересчитанных эквивалентных ему количеств легирующих элементов называется углеродным эквивалентом. Для его расчета существует ряд формул, составленных по различным методикам, которые позволяют оценить влияние химического состава низколегированных сталей на их свариваемость:

или

Свариваемость сталей оценивается по четырехклассной системе:

ХС – хорошая свариваемость;

УС – удовлетворительная свариваемость;

ОС – ограниченная свариваемость;

ПС – плохая свариваемость.

Существует целый ряд методик оценки свариваемости. Одна из них: оценка свариваемости по эквиваленту углерода.

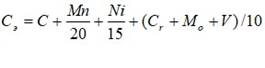

Определение свариваемости стали с учетом ее химического состава определяется по формуле:

,

(1)

,

(1)

где C, Mn, Ni, Cr, Mo, V - %-ое содержание компонентов в стали.

С учетом толщины металла поправка к эквиваленту углерода рассчитывается по формуле:

N = 0,005· S· Сэ, (2)

где N – поправка к эквиваленту углерода;

S – толщина свариваемого металла;

Сэ – эквивалент углерода;

0,005 – коэффициент толщины.

Полный эквивалент углерода рассчитывается по формуле:

Сэкв = Сэ(1 + 0,005·S), (3)

Стали, у которых Сэ = 0,2...0,45%, хорошо свариваются, не требуют предварительного подогрева и последующей термообработки.

Предварительный подогрев в случае необходимости может определяться по формуле:

![]() ,

(4)

,

(4)

Таблица 1 – Химический состав сталей

|

Марка стали |

ГОСТ |

Содержание элементов, % |

||||||

|

C |

Si |

Mn |

Cr |

Ni |

Cu |

Другие элементы |

||

|

Cт3пс |

380-94 |

0,14-0,22 |

0,05-0,17 |

0,40-0,85 |

<0.3 |

<0.3 |

<0.3 |

|

|

09Г2 |

19281-89 |

<0.12 |

0,17-0,38 |

1,40-1,80 |

<0.3 |

<0.3 |

<0.3 |

|

|

14Г2 |

19281-89 |

0,12-0,18 |

0,17-0,37 |

1,20-1,60 |

<0.3 |

<0.3 |

<0.3 |

|

|

17ГС |

19281-89 |

0,14-0,20 |

0,40-0,60 |

1,0-1,40 |

<0.3 |

<0.3 |

<0.3 |

|

|

09Г2С |

19281-89 |

<0,12 |

0,50-0,80 |

1,30-1,70 |

<0.3 |

<0.3 |

<0.3 |

|

|

10ХСНД |

19281-89 |

<0,12 |

0,80-1,10 |

0,50-0,80 |

0,6-0,9 |

0,5-0,8 |

0,4-0,6 |

|

|

10ХНДП |

19281-89 |

<0,12 |

0,17-0,37 |

0,30-0,60 |

0,5-0,8 |

0,3-0,6 |

0,3-0,5 |

Фосфор 0,070-0,012 |

Контрольные вопросы:

Содержание отчета:

ПРАКТИЧЕСКАЯ РАБОТА № 6

ТЕМА: ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА СВАРИВАЕМОСТЬ СТАЛЕЙ

ЦЕЛЬ РАБОТЫ:

научиться определять свариваемость для различных групп сталей в зависимости от химического состава.

ЗАДАЧИ РАБОТЫ:

- Знать основные группы и марки материалов, свариваемых ручной дуговой сваркой (наплавкой, резкой) плавящимся покрытым электродом;

- научиться выбирать материалы для сварки различных сталей

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ: компьютор, электронное пособие, учебная и справочная литература, раздаточный материал.

ПОРЯДОК ВЫПОЛНЕНИЯ:

1.Внимательно прочитайте основные сведения по теме.

2.Изученный материал систематизируйте в форме таблицы.

3.Изучить свойства и применение легированных сталей и расшифровать; марки сталей.

|

Легирующий компонент |

Влияние ЛК на свариваемость |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

45Х |

10 |

20ХНР |

19 |

15ХА |

|

2 |

45Г |

11 |

40ХН |

20 |

ШХ15 |

|

3 |

18ХГТ |

12 |

30ХГСА |

21 |

10Г2А |

|

4 |

40ХГТР |

13 |

18Х2М4ВА |

22 |

12ХНЗА |

|

5 |

40ХС |

14 |

20ХН4ФА |

23 |

18Х2Н4ВА |

|

6 |

20ХМ |

15 |

38ХНЗМФА |

24 |

50ХФА |

|

7 |

30ХЗМФ |

16 |

25 |

40ХНМА |

|

|

8 |

40ХФА |

17 |

26 |

30ХГСА |

|

|

9 |

20Н2М |

18 |

|

|

|

№ п/п |

Марка сплава |

Расшифровка марки сплава |

Свойства(классификация по свариваемости) |

Применение |

|

- |

||||

Ответить на вопросы:

ОСНОВНЫЕ СВЕДЕНИЯ:

Влияние легирующих элементов на свариваемость металлов

При сварке металлов, имеющих различные легирующие элементы (Молибден, Кремний, Хром и др.) могут возникать различные проблемы, влияющие непосредственно на качество полученного сварного соединения (трещины, поры, непровары и т.д.). Для того, чтобы избежать трудностей и проблем, необходимо очень хорошо знать, как влияет тот или иной легирующий элемент на свариваемость изделия.

Знание влияния легирующих элементов на свариваемость различных сталей поспособствует лучшему пониманию процессов сварки.

Углерод

Один из самых значительных химических элементов в сталях.

Содержание углерода в сталях влияет на прочность, закаливаемость, вязкость,

свариваемость.

У низкоуглеродистых сталей (углерода менее 0,25%) свариваемость практически не

ухудшается.

При увеличении содержания углерода свариваемость резко ухудшается, так как в

зонах ЗТВ (зонах термического влияния) возникает большое количество закалочных

структур, которые вызывают трещины. При высоком содержании углерода в

присадочном материале увеличивается вероятность образования пор.

Марганец

Марганец является хорошим раскислителем. Электроды или проволоку необходимо

применять при сварке в среде СО2. При содержании марганца в металле до 0,8 %,

процесс сварки не усложняется. При увеличении содержания стали в металле

(1,8%-2,5%) появляется опасность возникновения ХТ (холодных трещин), т.к.

марганец способствует появлению хрупких структур (закалочных). При повышенном

содержании марганца (11-16%) во время сварки происходит интенсивное выгорание

данного вещества. Следовательно, необходимо применять специальные меры,

например, использовать сварочные материалы с большим содержанием

марганца.

Кремний

Так же как и марганец является хорошим раскислителем. При малом количестве

кремний (до 0,03%) на свариваемость не влияет. При содержании кремния 0,8-1,5%

свариваемость ухудшается из-за повышенной жидкотекучести кремнистой стали и

образования тугоплавких оксидов кремния. При повышенном содержании кремния,

из-за увеличенной жидкотекучести особенно опасно появление горячих

трещин.

Хром

Содержание хрома в сталях способствует увеличению коррозионной стойкости. Но,

при сварке сталей образуются карбиды хрома, которые увеличивают твердость в ЗТВ

(зоне термического влияния). Также образуются тугоплавкие окислы, которые

затрудняют процесс сварки, а значит ухудшают свариваемость.

Никель

Содержание никеля в сталях способствует увеличению ударной вязкости, которая

особенно важная при работе сталей при низких температурах. Также никель

способствует увеличению пластичности, прочности стали и измельчению зерна. При

этом свариваемость стали не ухудшается. Но, из-за высокой цены данного

легирующего элемента, применение ограничено экономическими соображениями.

Молибден

Содержание молибдена в сталях увеличивает несущую способность при высоких

температурах и ударных нагрузках, измельчает зерно.

С другой стороны, молибден способствует образованию трещин в ЗТВ и наплавленном

металле шва.

Во время сварке окисляется и выгорает. Следовательно, необходимо использовать

специальные меры.

Вольфрам

Содержание вольфрама в сталях резко увеличивает твердость стали и ее

работоспособность при высоких температурах (красностойкость).

С другой стороны, вольфрам затрудняет процесс сварки и активно окисляется.

Ванадий

Содержание ванадия в сталях резко увеличивает закаливаемость стали. Из-за

закаливаемости, а также из-за окисления ванадия и его выгорания, ухудшается

свариваемость сталей.

Титан

Использование титана как легирующий элемент обусловлено его высокой

коррозионной стойкостью.

Ниобий

Использование ниобия, аналогично титану, обусловлено его высокой коррозионной

стойкостью. При сварке сталей ниобий способствует образованию горячих трещин.

ПРАКТИЧЕСКАЯ РАБОТА № 7

ТЕМА: ОСОБЕННОСТИ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ

ЦЕЛЬ РАБОТЫ:

Изучить технику и технологию ручной дуговой сварки алюминия и его сплавов плавящимся покрытым электродом.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ: Раздаточный материал, образцы сплавов алюминия

ПОРЯДОК ВЫПОЛНЕНИЯ:

1.Внимательно прочитайте основные сведения по теме.

2.Выполните технологическую задачу( по вариантам)

ЗАДАЧА: Необходимо выполнить заварку дефекта литого корпуса разработайте технологию дуговой сварки покрытыми электродами, результаты занесите в таблицу.

|

Марка сплава, толщина |

Способ подготовки кромок |

Способ зачистки перед сваркой |

Способ сборки |

Марка, диаметр электрода, |

Сила, род и полярность сварочного тока |

|

АМц1, 5мм |

|

|

|

|

|

|

АМг, 8мм |

|

|

|

|

|

|

Д16, 10мм |

|

|

|

|

|

3. Ответьте на контрольные вопросы.

ОСНОВНЫЕ СВЕДЕНИЯ

Наиболее важные области применения алюминиевых сплавов в настоящее время – авиационная и ракетная техника. Высокие удельные характеристики, технологичность, ценовая доступность – ценные свойства, изначально определившие выбор авиаконструкторов. Для работы узлов в реальных условиях эксплуатации в космосе необходима также стойкость материалов к воздействию факторов космического пространства: высокого вакуума, перепадов температур, радиации и пр. В настоящий момент этим требованиям максимально отвечают алюминиевые деформируемые сплавы, которые и используются наиболее активно.

Наглядные примеры – материалы конструкции планеров отечественного орбитального корабля «Буран» и американского космического корабля "Space Shuttle".

Алюминий и его сплавы.

Алюминий – легкий, плотность 2,7 г/см3 , температура плавления 6580С, обладает высокой тепло- и электропроводностью, низкой прочностью, большим сродством к кислороду. Сплавы алюминия занимают второе место в мире по применению после стали. Из них изготавливают емкости для химической и пищевой промышленности, корпуса ракет и судов, самолеты, вагоны, посуду и многое другое. Это обусловлено малой массой и хорошими механическими свойствами сплавов алюминия. Прочность некоторых сплавов достигает 600

МПа (как сталь).

Алюминиевые сплавы в зависимости от химического состава, способа применения и вида обработки делят на деформируемые (используемые в катанном, прессованом, кованном видах) и литейные(используемые в виде литья).

Все деформируемые сплавы делят на две категории:

Первая категория – сплавы, термически не упрочняемые, к ним относятся двойные сплавы типа АМц (Al – Mц) и АМг (Al-Мg). Они характеризуются умеренной прочностью, хорошей пластичностью, повышенной коррозионной стойкостью.

Вторая категория– термически упрочняемые сплавы, которые делятся на три группы:

1 группа – авиали типа АВ (Al-Mg-Si) обладают хорошей коррозионной стойкостью в естественно состаренном состоянии;

2 группа – дуралюмины типа Д (Al-Cu-Mg), имеющие широкое распространение. Эти сплавы имеют различные свойства, поэтому их делят на три подгруппы:

1) дуралюмины с хорошей пластичностью (Д18, Д3П);

2) дуралюмины средней прочности (Д1);

3) дуралюмины повышенной прочности (Д16, Д17).

3 группа – сплавы высокой прочности (В95, он состоит из Al-Cu-Mg-Zn).

Технический алюминий и все термически не упрочняемые сплавы хорошо свариваются. Из термически упрочняемых сплавов к свариваемым относятся АВ, АД31, АД33, АД35, Д20, ВАД1, АЦМ, В92Ц (Al-Zn-Vg-Cu).

Особенности сварки алюминия.

1) Легкая окисляемость алюминия приводит к образованию плотной тугоплавкой пленки Al2O3(температура плавления 20500, плотность 3,6 г/см3, прочность до 200 МПа). Оксидная пленка образуется на поверхности основного металла, на поверхности капли присадочного металла, на поверхности сварочной ванны, препятствует сплавлению частиц металла, так как при нагреве металл под пленкой расплавляется быстрее, пленка разламывается, попадает в сварочную ванну и загрязняет сварной шов неметаллическими включениями, резко снижая показатели прочности и пластичности.

2) Для обеспечения формирования шва при сварке необходимо разрушить оксидную пленку. Это достигается за счет катодного распыления при горении сварочной дуги в среде аргона (переменный ток, постоянный ток обратной полярности), высокой концентрации теплоты при сварке в гелии на постоянном токе прямой полярности, воздействия составляющих флюса или покрытия электрода. Действием тока может быть разрушена тонкая пленка оксида. Толстые оксидные пленки необходимо удалять перед сваркой механическим или химическим путем.

3) Алюминий при расплавлении не меняет своего цвета, поэтому затруднено визуальное наблюдение за процессом сварки и управление им, это может

привести к прожогам. Прожоги образуются в связи с высокой жидкотекучестью и малой прочностью при температуре более 5500 С. Для их предотвращения необходимо при однослойной сварке или сварке первых слоев многопроходных швов с большой погонной энергией необходимо применять формирующие подкладки из графита или стали.

4) Высокий коэффициент теплового расширения (в два раза выше, чем стали) приводит к значительным остаточным деформациям. Поэтому при сварке необходимо прибегать к жесткому закреплению листов с помощью пневматических или гидравлических прижимов на специальных стендах для крепления полотнищ и секций из этих сплавов. Ввиду высокой теплопроводности алюминия приспособления следует изготавливать из материалов с низкой теплопроводностью (легированные стали и т. п.)

5) Высокая растворимость водорода в расплавленном алюминии и резкое изменение растворимости при переходе алюминия из жидкого состояния в твердое, в момент кристаллизации и при большой скорости охлаждения, приводит к образованию пор. Растворимость водорода снижается при введении в алюминий Сu, Si и Sn, тогда как добавки Mn, Ni, Mg, Fe и Cr, наоборот, вызывают ее повышение. Основными источниками появления водорода в среде инертных газов является влажность защитной среды и присутствие газов и влаги на поверхности свариваемого материала. При этом основной объем водорода (около 60 %) поступает с поверхности металла сварочной проволоки.

Для уменьшения пористости и повышения плотности сварного соединения поверхности кромок и проволоки подвергают обработке (химическое травление, шабрение).

6) Алюминий склонен к образованию кристаллизационных трещин, особенно в присутствии в нем железа (более 0,8 %) и кремния (более 0,6 %). Повышенная склонность к образованию кристаллизационных горячих трещин наблюдается при сварке сплавов систем Al-Mg, Al-Cu, Al-Zn и Al-Si. Металлургические способы уменьшения склонности к образованию трещин предусматривают введение в основной металл и сварочную проволоку химических элементов, которые изменяют пластичность металла в твердо-жидком состоянии.

7) При сварке термоупрочняемых сплавов металл под действием термического цикла сварки разупрочняется в зоне термического влияния. Прочность сварного соединения в этой зоне составляет 60…70 % прочности основного металла, поэтому после сварки целесообразно осуществлять термообработку (закалку или искусственное старение) для восстановления исходных свойств металла.

1.3 Подготовка металла к сварке. Независимо от способа сварки

алюминиевые изделия перед сваркой должны проходить специальную

подготовку.

Перед сборкой детали стыкуемых кромок нужно зачистить на ширине 20…100 мм (в зависимости от способа сварки) шабером или стальной щеткой из нагартованной коррозионно-стойкой проволоки диаметром 0,1…0,2 мм

при длине ворса 30 мм. Затем кромки обезжиривают растворителем (бензин, ацетон). Качество будет выше, если вместо растворителя детали травить 5…8 минут в щелочной ванне при температуре 650С с последующей промывкой и сушкой.

Сварочную проволоку очищают от смазки паром или горячим водой, травят 5…10 минут в 2…3 % растворе щелочи NaOH при температуре 60…700 С, промывают проточной водой при температуре 500 С, в холодной воде и осветляют в 15 % растворе азотной кислоты в течении 2…5 минут при температуре 60…700 С.

При массовом производстве механическую зачистку заменяют травлением по режиму для проволоки.

Важно соблюдать нормативную длительность хранения материалов перед сваркой. Основной металл после шабрения должен храниться не более трех часов, сварочная проволока после химического травления – не более восьми часов. Необходимо обеспечить определенные производственные условия: влажность воздуха не более 75…85 %, запыленность по 4 классу чистоты и температура 18…200 С. В сборочных цехах не допускается выполнение работ, связанных с интенсивным образованием пыли и дыма (газовая резка, электродуговая сварка, зачистка абразивными кругами и т. п.)

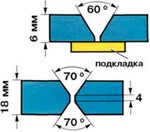

Без разделки кромок можно сваривать детали с толщиной кромок до 3…6 мм, а с двух сторон – до 10 мм. Разделку делают V-образную с углом раскрытия кромок 60 –70° (меньше, чем на стали) и с притуплением не менее 0,25 толщины кромок.

1.4 Сборка конструкций под сварку.

Сборка осуществляется в кондукторах, надёжно фиксирующих положение деталей. Элементы кондукторов, непосредственно соприкасающихся с деталями, изготовляют из немагнитных материалов.

Кондуктор должен обеспечивать поворот детали в положение, удобное для сварки, и не препятствовать усадке элементов, особенно при толщине более 10 мм. При сварке в кондукторах или без них следует пользоваться подкладками и прижимами, облегчающими формирование шва при сварке покрытыми электродами, угольной дугой или неплавящимся электродом в аргоне.

При сварке без кондукторов соединяемые элементы закрепляют с помощью прихваток, которые выполняют покрытыми электродами или неплавящимися электродами в аргоне. В угловых и нахлёсточных соединениях прихватки ставят без присадочного материала. А в стыковых – с присадочным.

|

Толщина элементов, Мм |

Длина прихваток, мм |

Расстояние между прихватками, мм |

|

2…8 |

20…35 |

100…200 |

|

10…20 |

40…80 |

200…300 |

|

25…30 |

70…120 |

300…400 |

При толщине элементов до 3 мм прихватки выполняют на всю толщину материала. При длинных соединениях прихватки расплагают от середины соединения к краям. Прихватки в стыковых, многослойных соединениях располагают со стороны, обратной сварке первого слоя шва и при сварке шва их следует удалить. Перед сваркой прихватки необходимо осмотреть, дефектные удалить и выполнить вновь, а затем очистить и обезжирить.

1.5 Сварка алюминия и его

сплавов покрытыми электродами.

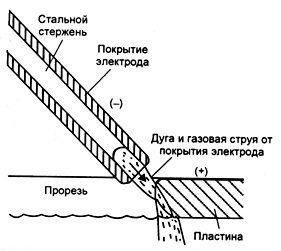

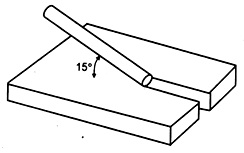

Сварку покрытыми электродами

применяют в основном для малоответственных конструкций из-за невозможности

получить шов близкий по механическим свойствам основному металлу. В качестве

покрытий электродов применяют смеси из хлористых и фтористых солей. Толщина

покрытия не более 0,3…0,5 мм. Для сварки алюминия и его сплавов используют

электроды ОЗА-1, АФ-4А, ЭЮ-1, АФ4аКР. Электрод ОЗА-2 предназначен для заварки

дефектов литья и наплавки.

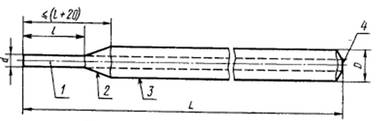

Перед сваркой электроды просушивают при температуре 150-200°С в течении 2-х часов. Сварку указанными электродами производят постоянным током обратной полярности, короткой дугой без поперечных колебаний электрода. Возможно, выполнять сварку в вертикальном положении. Диаметр электрода подбирают в зависимости от толщины материала.

Таблица 2

Диаметр электрода

|

Толщина материала, мм |

до 3 |

3…5 |

5…8 |

10 и более |

|

Диаметр электрода, мм |

3 |

4 |

5 |

6; 8; 10 |

Сварочный ток принимают (40-50)d электрода, напряжение дуги 30…36 А. Применяют предварительный подогрев при толщине 8-10 мм до 200-240°С, а при толщине 12-20 мм – до 300-350°С с целью снижения скорости охлаждения, удаления из шва водорода и уменьшения пористости шва. Сварку рекомендуется выполнять непрерывно в пределах одного электрода, так как плёнка шлака на кратере и конце электрода препятствует повторному зажиганию дуги.

Контрольные вопросы:

ПРАКТИЧЕСКАЯ РАБОТА № 8

ТЕМА: «ТЕХНОЛОГИЯ СВАРКИ МЕДИ И ЕЕ СПЛАВОВ»

ЦЕЛЬ РАБОТЫ:

Изучить технику и технологию ручной дуговой сварки меди и ее сплавов плавящимся покрытым электродом.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ: Раздаточный материал, образцы сплавов меди.

ПОРЯДОК ВЫПОЛНЕНИЯ:

1.Внимательно прочитайте основные сведения по теме.

2.Выполните технологическую задачу( по вариантам)

ЗАДАЧА: Необходимо выполнить заварку дефекта литого корпуса разработайте технологию дуговой сварки покрытыми электродами, результаты занесите в таблицу.

|

Марка сплава, толщина |

Способ подготовки кромок |

Способ зачистки перед сваркой |

Способ сборки |

Марка, диаметр проволоки, |

Сила, род и полярность сварочного тока |

|

ЛК80-2, 5мм |

|

|

|

|

|

|

Бр010С10, 8мм |

|

|

|

|

|

|

МЗр, 10мм |

|

|

|

|

|

3. Ответьте на контрольные вопросы.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Температура плавления меди 1083°С

|

Марка |

Свариваемость |

Технологические особенности сварки |

|

Медь катодная |

Электродная проволока Бр.КМц 3-1; МНЖКТ-5-1 -0,2-0,2; Бр.ОЦ 4-3; Бр.ОЦ 4-3; БР.Х 0,7 При толщине более 8-10 мм необходим предварительный подогрев до 200-300°С |

|

|

М00к, М0к, М1к |

Хорошая |

|

|

Медь раскисленная |

||

|

Mlp, М2р, МЗр |

Хорошая |

|

|

Медь рафинированная |

||

|

М2, М3 |

Хорошая |

|

|

Бронзы оловянные литейные |

Электродная проволока той же марки, что и основной металл При толщине более 10-15 мм необходим предварительный подогрев до 500-600°С Защитные газы Ar, Не, N2 |

|

|

Бр03Ц12С5, Бр05Ц5С5, Бр08Ц4, Бр010Ф1, Бр010Ц2 |

Удовлетворительная |

|

|

Бр03Ц7С5Н1, Бр04Ц7С5, Бр010С10 |

Плохая |

|

|

Бронзы безоловянистые литейные |

||

|

БрА9Ж3Л |

Хорошая |

|

|

БрА9Мц2Л, БрА10ЖЗМц2, БрА11Ж6Н6, БрА7Мц15Ж3Н2ц2 |

Удовлетворительная |

|

|

Бронзы деформируемые |

||

|

Бр0ф7-0,2, БрХ1, БрКМц3-1, БрБ2 |

Хорошая |

|

|

БрАМц9-2, БрАЖН9-5-2, БрАЖ9-4, БрСр1 |

Удовлетворительная |

|

|

БрА5, БрА7 |

Плохая |

|

|

Латуни деформируемые |

Электродная проволока Бр.ОЦ 4-3; Бр.КМц 3-1; ЛК62-0,5; ЛК80-3; ЛМц59-0,2 При толщине более 12 мм необходим предварительный подогрев до 300-350°С |

|

|

JI96, ЛА77-2, ЛК80-2 |

Хорошая |

|

|

ЛМцС58-2, ЛС3, Л062-1 |

Удовлетворительная |

|

|

ЛС59-1, ЛС60-1 |

Плохая |

|

Трудности при сварке меди и ее сплавов

Высокая теплопроводность меди (в 6 раз выше, чем у железа) осложняет сварку соединений с несимметричным теплоотводом;

Большая жидкотекучесть (в 2--2,5 раза выше, чем у стали) затрудняет сварку вертикальных и потолочных швов;

Интенсивное окисление с образованием закиси меди (Cu2О), хорошо растворяемой в расплавленном металле, приводит к образованию трещин;

Активная способность меди поглощать газы (кислород и водород) при расплавлении приводит к пористости шва и горячим трешинам

Большой коэффициент линейного расширения меди (в 1,5 раза выше чем у стали) влечет та собой значительные деформации и напряжения

Подготовка к сварке

Кромки под сварку подготавливают механическим способом. Для меди толщиной 6-18 мм рекомендуются V- и X-образные разделки.

Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Механическую зачистку кромок выполняют наждачной бумагой, металлическими щетками и т.д. Использовать наждачную бумагу и абразивный камень с крупным зерном не рекомендуется.

Главное при сварке меди - защита сварочной ванны от кислорода. Она достигается при помощи раскисления фосфором, алюминием и серебром. Поэтому следует использовать электродную проволоку, легированную этими раскислителями.

Свариваемые кромки и присадочную проволоку можно очищать травлением в растворе, состоящем из:

· 75 см3/л HNO2;

· 100см3/л H2SO4:

· 1 см3/л НСl

с последующей промывкой в воде и щелочи и сушкой горячим воздухом.

Предварительный подогрев конструкций с толщиной стенки 10-15 мм возможен газовым пламенем, рассредоточенной дугой или другими способами.

Сборку стыков под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор в стыкуемых заготовках соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и осмотреть, чтобы на них не было горячих трещин. При сварке в нижнем положении используют графитовые подкладки или медные пластины, охлаждаемые водой.

Выбор параметров режима сварки

Например, при ручной дуговой сварке покрытыми электродами величина тока выбирается из расчета Icв=(50--60) Øэ, Øгде — диаметр электрода? сварка ведется на постоянном токе с подогревом до 200—250°С. Одним из важнейших параметров режима сварки меди плавящимся электродом является длина дуги. Шов качественно формируется при длине дуги 4-5 мм.

Стыковые соединения сваривают на подкладных элементах.

Техника сварки

Медь сваривают с минимальным числом проходов.

Сварку ведут "углом вперед" справа налево. Для формирования обратной стороны шва стыковых соединений используют графитовые или медные водоохлаждаемые подкладки. Двухсторонние соединения выполняют с формированием шва на весу или по подварочному шву наложенному ручной аргонодуговой сваркой W-электродом.

Контрольные вопросы:

ПРАКТИЧЕСКАЯ РАБОТА № 9

ТЕМА: «ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ СВАРКИ МАГНИЯ»

ЦЕЛЬ РАБОТЫ:

Изучить технику и технологию ручной дуговой сварки титана и магния плавящимся покрытым электродом.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ: Раздаточный материал, образцы титана.

ПОРЯДОК ВЫПОЛНЕНИЯ:

1.Внимательно прочитайте основные сведения по теме.

2.Составьте конспект вопросов:

1.Свойства магния.

2.Трудности при сварке магния.

3.Подготовка кромок магния и его сплавов в сварке.

4. Особенности технологии сварки магния и его сплавов.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Магний обладает еще большим сродством к кислороду, чем титан; поэтому его свариваемость хуже свариваемости титана.

Магний, соединяясь с кислородом, образует тугоплавкую и тяжелую окись магния. Температуры плавления магния и окиси магния соответственно равны 651 и 2150°С,удельные плотности - соответственно 1,74 и 3,2 г/см3, т.е. почти в 1,5 раза меньше плотности алюминия и в 4,5 раза меньше плотности железа, поэтому удельные показатели механических характеристик многих сплавов на основе магния превосходят аналогичные показатели свойств других материалов. Плотность магниевых сплавов - около 1,8 г/см3. Временное сопротивление сплавов при растяжении составляет от 21 до 34 кгс/см2.

Магний и его сплавы являются наиболее легкими конструкционными материалами. Наиболее распространенными легирующими элементами в магниевых сплавах являются алюминий и цинк.

Отличительной чертой магния и его сплавов является повышенная чувствительность к коррозии во многих средах. Это объясняется тем, что оксидная пленка на поверхности металла рыхлая и не обладает высокими защитными свойствами, например оксидная пленка на алюминии.

Магний – один из наиболее активных по отношению к кислороду металлов. В результате его окисления образуется оксид MgO, покрывающий поверхность металла пленкой. Температура плавления оксида магния 2800 ºС, плотность 3,65 г/см3. В связи с высокой температурой плавления оксидная пленка на магниевых сплавах, также как и при сварке алюминия, затрудняет образование общей сварочной ванны и должна быть разрушена или удалена в процессе сварки. Оксидная пленка на магниевых сплавах отличается рыхлостью и способна удерживать большое количество влаги.

Водород обладает способностью растворяться в магнии в гораздо больших количествах, чем в алюминии. При температуре плавления металла в нем растворяется до 50 см3/100 г металла и резко снижается при кристаллизации. В связи с понижением растворимости водорода в жидком металле при охлаждении имеется возможность выделения его в виде пузырьков и образования газовых пор. Мерами снижения пористости при сварке магниевых сплавов является уменьшение поверхности основного и присадочного металлов, участвующих в образовании швов, и применение тщательной обработки поверхности проволоки и свариваемых кромок перед сваркой. При кристаллизации магния в металле шва образуется крупнокристаллическая структура. Появление эвтектики по границе зерен в виде сплошных прослоек приводит к образованию горячих трещин. Повышение сопротивляемости сплавов к образованию горячих трещин достигается введением в их состав модификаторов.

При сварке магниевых сплавов, упрочняемых термообработкой наряду с укрупнением зерна в зоне термического влияния, возможен распад твердого раствора и оплавление границ зерен. Это приводит к разупрочнению металла околошовной зоны (до 0,7–0,9 прочности основного металла) и иногда к образованию трещин. В связи с высоким коэффициентом теплового расширения магниевых сплавов в сварных соединениях возникают остаточные напряжения при сварке, вызывающие коробление конструкций. Деформации могут способствовать возникновению трещин. Для предупреждения трещин и уменьшения деформаций, особенно для толстых деталей, в некоторых случаях рекомендуется сварка с подогревом, а иногда и последующая термообработка для снятия напряжений.

Магниевые сплавы свариваются вольфрамовым электродом в защитной среде аргона.

Газовая сварка, дуговая сварка покрытыми электродами и угольным электродом применяются редко. Аргонодуговую сварку рекомендуется применять для всех магниевых сплавов. Газовую сварку можно применять только для сплавов марок МА1, МА2, МА8, МЛ2, МЛ5 и МЛ7 и лишь с применением флюса из фтористых солей.

Наилучшим флюсом считают флюс ВФ-156 (33,3% фтористого бария, 24,8% фтористого магния, 19,5% фтористого лития, 14,8% фтористого кальция, 4,8% натриевого криолита, 2,8% окиси магния).

Из всех способов сварки основное значение в настоящее время имеют способы дуговой сварки магниевых сплавов в среде аргона вольфрамовым и плавящимся электродами. При сварке этими способами исключается опасность коррозии, вызванной остатками флюсов. Основное и наиболее желательное соединение стыковое. Сварка их производится на подкладках с достаточно глубокими канавками, обеспечивающими удаление оксидных включений в проплав. В связи с недостаточной пластичностью магниевых сплавов отбортовка кромок даже для металла малых толщин практически не применяется. Встык без скоса кромок рекомендуется сваривать соединения только за один проход при односторонней сварке на прокладках. Двусторонняя сварка стыковых соединений без разделки кромок не рекомендуется из-за опасности появления в швах большого количества оксидных включений.

При сварке соединений из металла толщиной более 6–10 мм применяют разделку с односторонним скосом кромок и для металла толщиной более 20 мм при наличии двустороннего подхода – разделку с двусторонним скосом кромок. В последнем случае перед выполнением шва с обратной стороны необходима предварительная разделка корня первого шва.

Непосредственно перед сваркой поверхность кромок свариваемых деталей подвергают специальной обработке для удаления оксидной или защитной пленок и имеющихся загрязнений. Для этой цели поверхность зачищают шабером или стальными щетками или обрабатывают в химических ваннах специального состава.

Для сварки конструкций из магниевых сплавов применяют: ручную и автоматическую аргонодуговую сварку вольфрамовым электродом и автоматическую сварку вольфрамовыми электродами трехфазной дугой в среде аргона первого состава. Сверку выполняют на стальных подкладках с канавками для формирования проплава. С целью разрушения оксидной пленки используют переменный ток.

Ручной и автоматической сваркой вольфрамовым электродом встык без разделки кромок за один проход могут быть сварены листы толщиной 2–6 мм. Для металла толщиной более 5 ммможет быть использована дуговая сварка плавящимся электродом со струйным пере носом электронного металла. Процесс ведется на постоянном токе обратной полярности. Сварка плавящимся электродом особенно эффективна для соединения металла большой толщины. При сварке встык без скоса кромок за один проход плавящимся электродом могут быть сварены листы толщиной 5–10 мм.

ПРАКТИЧЕСКАЯ РАБОТА № 10

ТЕМА: «ОБЩАЯ ХАРАКТЕРИСТИКА ПРОЦЕССА НАПЛАВКИ»

ЦЕЛЬ РАБОТЫ:

Изучить технику и технологию ручной дуговой наплавки плавящимся покрытым электродом.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ: Раздаточный материал, образцы деталей .

ПОРЯДОК ВЫПОЛНЕНИЯ:

1.Внимательно прочитайте основные сведения по теме.

2.Ответьте на контрольные вопросы.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Одной из важных отраслей современной сварочной техники является наплавка.

Наплавкой называется процесс нанесения слоя расплавленного металла на поверхность металлического изделия.

Наплавкой на изделии образуют поверхностный слой (или слои) с особыми свойствами:

Износостойкость – способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Коррозионная стойкость – способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

Жаростойкость – это способность материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность – это способность материала сохранять свои свойства при высоких температурах.

Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах.

Антифрикционность – способность материала прирабатываться к другому материалу. (способность материала обеспечивать низкий коэффициент трения скольжения и тем самым низкие потери на трение и малую скорость изнашивания сопряженной детали).

Наплавку используют как в ремонтном деле, так и при изготовлении новых деталей.

Наплавленный металл связан с основным металлом весьма прочно и образует одно целое с изделием. Толщина слоя от 0,5 до 10 мм и более. Это один из наиболее распространенных способов повышения износостойкости и восстановления деталей и конструкций.

Наплавка позволяет создавать биметаллические изделия, у которых высокая прочность и низкая стоимость сочетаются с большой долговечностью в условиях эксплуатации.

Многократное повторное восстановление изношенных деталей во много раз уменьшает расход металла для изготовления запасных частей оборудования.

Из-за износа деталей ежегодные убытки в промышленности всех стран мира составляют многие миллиарды долларов, поскольку при остановках оборудования (связанных с его ремонтом) выпуск продукции на предприятии снижается.

В процессе эксплуатации изделия подвергаются следующим видам износа:

На практике обычно реальный износ является результатом комбинированного воздействия нескольких указанных выше видов износа, причем почти всегда один из них превалирует.

Путем наплавки на рабочей поверхности изделия получаем сплав, обладающий комплексом свойств - износостойкостью, кислотоупорностью, жаростойкостью и т.д. Масса наплавленного металла не превышает нескольких процентов от массы изделия. При ремонте восстанавливаются первоначальные размеры и свойства поверхности деталей.

Увеличение стойкости важно, если от нее зависит работа того или иного агрегата, а его замена связана с простоем.

Для противостояния износу рабочие поверхности необходимо упрочнять. Один из наиболее эффективных способов упрочнения – электродуговая наплавка. Это недорогой метод продления срока службы металлических изделий нанесением на их поверхность защитного слоя. Он применяется не только для ремонта изношенных элементов конструкции, но и для придания особых свойств поверхностям новых изделий перед вводом их в эксплуатацию.

Помимо увеличения срока эксплуатации изделий, метод наплавки имеет и другие достоинства:

Применяется:

Наибольший объем наплавочных работ выполняется электрической сварочной дугой.

При наплавке в отличие от сварки в процессе участвует небольшое количество основного металла в связи с небольшой глубиной проплавления; поэтому внутренние напряжения и деформации изделия, склонность к образованию трещин незначительны.

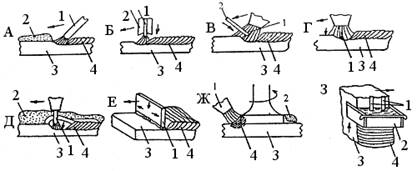

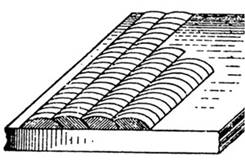

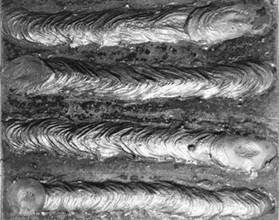

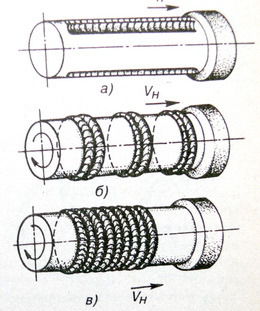

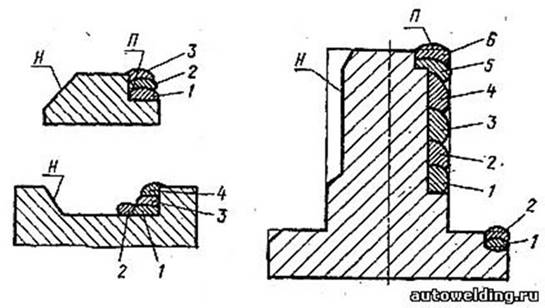

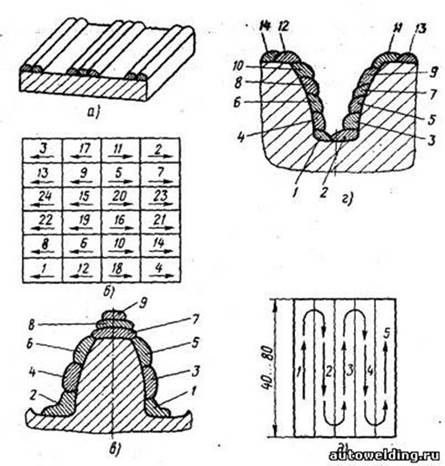

Рис. 1.Основные способы наплавки плавлением:

А — угольным электродом (1), расплавлением сыпучего наплавочного сплава (2);

Б — покрытым электродом (1) или легирующим покрытием (2);

В — неплавящимся вольфрамовым электродом (1) в инертных газах

с задействованием присадочного прутка (2);

Г — плавящимся электродом (1) в защитном газе;

Д — сварка плавящейся проволокой (1) под флюсом (2);

Е — лентой плавящейся (1) в защитном газе (под флюсом);

Ж — струей плазмотрона (1) с наложенным или спеченным

из порошков наплавочного материала (2);

З —плавящимся электродом (1) с перемещаемым медным ползуном (2),

наплавляемая деталь (3); наплавленный слой (4)