Методические указания к практическим работам по процессам и аппаратам

Министерство промышленности и торговли Тверской области

Государственное бюджетное профессиональное

образовательное учреждение

«Тверской химико-технологический колледж»

Цикловая комиссия дисциплин профессионального цикла

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ПРАКТИЧЕСКИМ ЗАНЯТИЯМ

по дисциплине

ОП.15. Процессы и аппараты химических производств

для специальности 20.02.01

Рациональное использование природохозяйственных комплексов

Тверь 2024

|

Рассмотрено цикловой комиссией дисциплин профессионального цикла Протокол № 10 от «29» мая 2024 г. Председатель ЦК __________ Н.В. Королёва |

Принято Методическим советом Протокол № ___ от «___» __________ 2024 г.

Зам. руководителя по УР __________ |

Разработчик: Харитонова А.В., преподаватель.

Содержание

|

Пояснительная записка |

4 |

|

Перечень практических работ |

8 |

|

Практическое занятие № 1 Определение по справочным данным свойств жидкостей в зависимости от условий. Расчёт режимов движения жидкости

|

8 |

|

Практическое занятие № 2 Выбор насосов и компрессоров по каталогам и ГОСТам

|

18 |

|

Практическое занятие № 3. Расчет размеров отстойника, подбор отстойника по ГОСТу. Расчет, подбор и выбор фильтра, циклона или центрифуги по каталогу. |

20 |

|

Практическое занятие № 4. Расчёт частоты вращения мешалки и затрат на перемешивание |

22 |

|

Практическое занятие № 5. Расчет расхода теплоносителя и потерь тепла в окружающую среду

|

25 |

|

Практическое занятие № 6. Тепловой расчет теплообменного аппарата |

27 |

|

Практическое занятие № 7. Расчет выпарной установки |

30 |

|

Практическое занятие № 8. Определение габаритных размеров массообменных аппаратов

|

32 |

|

Практическое занятие № 9. Определение расхода вещества |

40 |

|

Практическое занятие №10 Расчет состава отгоняемых паров и основных размеров ректификационных аппаратов

|

43 |

|

Практическое занятие № 11: Выбор и обоснование конструкции сушилки |

56 |

|

Практическое занятие № 12 Расчет оборудования для дробления и измельчения. Подбор оборудования для твердых материалов по ГОСТу.

|

75 |

|

Список информационных источников |

79 |

Пояснительная записка

Методические указания к практическим работам по учебной дисциплине ПиА Процессы и аппараты химических производств предназначены для студентов специальности 20.02.01 Рациональное использование природохозяйственных комплексов

Цель методических указаний: оказание помощи студентам в выполнении практических работ по учебной дисциплине ПиА Процессы и аппараты химических производств.

Настоящие методические указания содержат практические работы, которые позволят студентам закрепить теорию по наиболее сложным разделам курса и направлены на формирование следующих компетенций:

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями.

ОК 7. Брать на себя ответственность за работу членов команды (подчиненных), результат выполнения заданий.

ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации.

ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

ПК 2.1. Осуществлять мониторинг и контроль входных и выходных потоков для технологических процессов в организациях.

ПК 2.2. Контролировать и обеспечивать эффективность использования малоотходных технологий в организациях.

ПК 5.1. Проверять состояние и подготавливать к работе, обслуживать очистные сооружения, установки, оборудование.

ПК 5.2. Устранять мелкие неисправности обслуживаемого оборудования и контрольно-измерительных приборов.

В ходе освоения учебной дисциплины обучающийся должен:

уметь:

- читать, выбирать, изображать и описывать технологические схемы;

- выполнять материальные и энергетические расчеты процессов и аппаратов;

- выполнять расчеты характеристик и параметров конкретного вида оборудования;

- обосновывать выбор конструкции оборудования для конкретного производства;

- обосновывать целесообразность выбранных технологических схем;

- осуществлять подбор стандартного оборудования по каталогам и ГОСТам

В результате освоения учебной дисциплины обучающийся должен

знать:

- классификацию и физико-химические основы процессов химической технологии;

- характеристики основных процессов химической технологии: гидромеханических, механических, тепловых, массообменных;

- методику расчета материального и теплового балансов процессов и аппаратов;

- методы расчета и принципы выбора основного и вспомогательного технологического оборудования;

- типичные технологические системы химических производств и их аппаратурное оформление;

- основные типы, устройство и принцип действия основных машин и аппаратов химических производств;

- принципы выбора аппаратов с различными конструктивными особенностями.

Практические занятия по дисциплине должны проводиться в кабинете процессов и аппаратов.

Оборудование кабинета процессов и аппаратов:

- многофункциональный комплекс преподавателя;

- наглядные пособия;

- информационно-коммуникативные средства;

- экранно-звуковые пособия;

- комплект технической документации, в том числе паспорта на средства обучения, инструкции по их использованию и технике безопасности;

- библиотечный фонд;

- доступ к электронным учебным материалам по учебной дисциплине, имеющимся в свободном доступе в Интернете (электронным книгам, практикумам, тестам и др.).

Личностные результаты реализации программы воспитания:

ЛР 4. Проявляющий и демонстрирующий уважение к людям труда, осознающий ценность собственного труда. Стремящийся к формированию в сетевой среде личностно и профессионального конструктивного «цифрового следа».

ЛР 10. Заботящийся о защите окружающей среды, собственной и чужой безопасности, в том числе цифровой.

ЛР 13. Соблюдающий в своей профессиональной деятельности этические принципы: честности, независимости, профессионального скептицизма, противодействия коррупции и экстремизму, обладающий системным мышлением и умением принимать решение в условиях риска и неопределенности.

ЛР 14. Готовый соответствовать ожиданиям работодателей: проектно-мыслящий, эффективно взаимодействующий с членами команды и сотрудничающий с другими людьми, осознанно выполняющий профессиональные требования, ответственный, пунктуальный, дисциплинированный, трудолюбивый, критически мыслящий, нацеленный на достижение поставленных целей; демонстрирующий профессиональную жизнестойкость.

ЛР 15. Открытый к текущим и перспективным изменениям в мире труда и профессий.

Перечень практических работ

Тема 1.1 Общие вопросы прикладной гидромеханики

Практическое занятие № 1 Определение по справочным данным свойств жидкостей в зависимости от условий. Расчёт режимов движения жидкости

Обеспечение: тетрадь для практических работ, методические указания.

Время выполнения: 90 мин.

Задание: выполнить ПЗ, используя МУ.

Цель работы: На практике усвоить общие теоретические сведения о физико-механических свойствах жидкостей. Приобрести практические навыки гидравлических расчетов.

Студент должен:

Знать: теоретический материал по теме «Общие вопросы прикладной гидромеханики».

Уметь: выполнять расчёт режимов движения жидкости.

Теоретическая часть

Жидкости обладают различными физико-механическими свойствами, среди которых плотность и объемный вес, сжимаемость и температурное расширение, вязкость, способность закипать и растворять в своем объеме различные газы, капиллярность и др.

Плотностью жидкости (ρ) называется масса вещества (m) , содержащаяся в единице объема (V):

ρ![]() (1)

(1)

Объемным (удельным) весом (γ) называется вес (G) единицы объема (G)

жидкости:

γ ![]() (2)

(2)

Удельный вес (γ) и плотность (ρ) связаны между собой уравнением:

![]() (3)

(3)

где g – ускорение свободного падения

Средние значения плотности и удельного веса некоторых жидкостей

приведены в приложении [1].

Сжимаемость – свойство жидкости изменять свой объем

(плотность) при изменении давления.

Сжимаемость жидкости характеризуется коэффициентом объемного сжатия.

β p = - ![]() (4)

(4)

где V0 – объем жидкости при начальном давлении;

![]() p,

p, ![]() V – приращение давления

и соответствующее ему изменение объема.

V – приращение давления

и соответствующее ему изменение объема.

Знак «–» в формуле (4) указывает на то, что при увеличении давления объем жидкости уменьшается.

Также используется понятие, обратное коэффициенту объемного сжатия, – объемный модуль упругости жидкости:

Еж =1/âp (5)

Средние значение /âp бъемного модуля упругости Eж некоторых жидкостей приведены в приложении. [2].

Сжимаемость жидкостей незначительна, т. е. они хорошо сопротивляются сжатию, проявляя упругие свойства в соответствии с законом Гука:

![]() (6)

(6)

В практических расчетах сжимаемостью жидкостей, как правило, пренебрегают в силу ее незначительности.

Температурное расширение – свойство жидкости изменять свой объем (плотность) при изменении температуры.

Температурное расширение жидкостей характеризуется коэффи- циентом температурного расширения:

β t = ![]() (7)

(7)

Коэффициент температурного расширения зависит от давления и диапазона изменения температуры. Значения коэффициента для некоторых жидкостей приведены в приложении [3].

Жидкости при нагревании расширяются, а при охлаждении сжимаются. Исключение составляет вода, у которой наблюдается так называемая аномалия плотности. При охлаждении вода, как и все жидкости, вначале сжимается, т. е. плотность увеличивается и при температуре 4 °С достигает максимального значения в приложении [5]. Но при дальнейшем охлаждении воды до 0 °С плотность уменьшается и, соответственно, происходит расширение воды. Это явление часто приводит к авариям в гидравлических системах в случае неправильной их эксплуатации при низких температурах. В результате расширения воды при ее замерзании могут деформироваться и разрушаться трубопроводы, а также другое оборудование, заполненное водой.

Вязкость – свойство жидкостей и газов оказывать сопротивление относительному сдвигу частиц. В результате при движении жидкости возникают касательные напряжения, которые в соответствии с законом вязкости Ньютона определяются следующей зависимостью:

τ = ± m (¶u/¶n) (8)

где – m динамический коэффициент вязкости;

(¶u/¶n)- градиент скорости, характеризующий изменение местной скорости u по нормали n к направлению потока.

В гидравлических расчетах часто используется кинематический коэффициент вязкости ν, связанный с динамическим коэффициентом вязкости следующим соотношением:

V=m / p (9)

Значения кинематического коэффициента вязкости ν, зависящего от типа жидкости и ее температуры, приведены в приложении [4].

Закон вязкости Ньютона (8) справедлив для так называемых ньютоновских жидкостей, к которым относится большинство одно- родных и маловязких жидкостей: вода, молоко, бензин, моторные масла и т. д. Однако на практике часто встречаются неньютоновские жидкости – пасты, краски, клеи, цементные растворы, кормовые смеси и др. Для них характерна более сложная зависимость касательных напряжений τ от различных факторов, с учетом которых эти жидкости подразделяют на вязкопластичные, псевдопластичные и дилатантные. Вязкость таких жидкостей может меняться в результате действия не только температуры, но и внешней силы и скорости деформации, времени нахождения в спокойном состоянии и других факторов.

Например, движение вязкопластичных жидкостей начинается только после того, как внешней силой будет преодолено начальное напряжение сдвига τ0:

τ = τ0 ± μ (¶u/¶n) (10)

Кипение – свойство жидкости образовывать пар по всему ее объему. Жидкость закипает, когда давление в ней равно давлению насыщенных паров pн. при данной температуре в приложении [5], [6]

Практическое задание

1. Определить дополнительное количество воды, которое необходимо подать насосом в абсолютно жесткий замкнутый трубопровод внутренним диаметром dв и длиной l, полностью заполненный водой при избыточном давлении p1, чтобы давление в нем поднялось до заданного значения p2.

2. Определить, на какую высоту h поднимется поршень на поверхности жидкости в абсолютно жестком цилиндрическом сосуде диаметром dc, заполненном на высоту H, если нагреть жидкость от температуры T1 до T2. Весом поршня пренебречь.

Таблица 1 - Индивидуальные данные

|

Номер по списку |

dв, мм |

dc, м |

T1, °C |

Номер по списку |

p1, кПа |

H, м |

Жидкость |

|

1 |

50 |

0,5 |

15 |

11 |

1250 |

1,0 |

Бензин |

|

2 |

100 |

0,6 |

17 |

12 |

500 |

1,5 |

Керосин |

|

3 |

150 |

0,7 |

19 |

13 |

950 |

2,0 |

Глицерин |

|

4 |

200 |

0,8 |

20 |

14 |

800 |

2,5 |

Масло моторное |

|

5 |

250 |

0,9 |

22 |

15 |

800 |

3,0 |

Нефть |

|

6 |

300 |

1,0 |

25 |

16 |

1250 |

3,5 |

Бензин |

|

7 |

350 |

1,1 |

16 |

17 |

950 |

4,0 |

Керосин |

|

8 |

400 |

1,2 |

18 |

18 |

800 |

4,5 |

Глицерин |

|

9 |

450 |

1,3 |

21 |

19 |

500 |

5,0 |

Масло моторное |

|

10 |

500 |

1,5 |

23 |

20 |

800 |

5,5 |

Нефть |

Таблица 2 - Индивидуальные данные

|

Первая буква имени студента |

l, м |

p2, МПа |

T2, °C |

Первая буква имени студента |

l, м |

p2, МПа |

T2, °C |

|

А |

6010 |

8,1 |

40 |

П |

990 |

5,8 |

41 |

|

Б |

1860 |

4,0 |

42 |

Р |

7320 |

6,1 |

43 |

|

В |

3875 |

8,4 |

44 |

С |

7990 |

7,7 |

45 |

|

Г |

6900 |

8,6 |

46 |

Т |

9460 |

6,5 |

47 |

|

Д |

1680 |

3,0 |

48 |

У |

8200 |

3,3 |

49 |

|

Е |

4700 |

10,0 |

50 |

Ф |

3100 |

5,6 |

51 |

|

Ж |

320 |

5,3 |

52 |

Х |

7100 |

5,9 |

53 |

|

З |

4750 |

5,7 |

54 |

Ц |

8080 |

10,3 |

55 |

|

И |

6480 |

9,2 |

56 |

Ч |

5300 |

2,7 |

57 |

|

К |

6920 |

9,9 |

58 |

Ш |

5020 |

8,8 |

59 |

|

Л |

1760 |

5,1 |

60 |

Щ |

5960 |

4,4 |

61 |

|

М |

5100 |

2,2 |

62 |

Э |

6130 |

4,8 |

63 |

|

Н |

7700 |

9,4 |

64 |

Ю |

6840 |

9,6 |

65 |

|

О |

4800 |

9,7 |

66 |

Я |

8650 |

2,0 |

67 |

Контрольные вопросы

1. Что понимается под терминами «реальные и идеальные жидкости»?

2. Каковы основные физические свойства жидкостей?

3. От каких факторов зависит плотность жидкости?

4. Когда проявляется свойство вязкости жидкости? Как оно учитывается в гидравлических расчетах?

ПРИЛОЖЕНИЕ 1

|

Тип жидкости |

Температура, °С |

ρ, кг/м3 |

γ, Н/м3 |

|

Вода пресная |

4 |

1000 |

9810 |

|

Глицерин (водный раствор): 100 %; |

|

1261 |

12 370 |

|

85 %; |

|

1221 |

11 980 |

|

70 %; 55 %; 40 %; 25 %; 10 % |

20 |

1181 1140 1099 1060 1022 |

11 590 11 180 10 780 10 400 10 030 |

|

Керосин |

15 |

790–820 |

7750–8040 |

|

Спирты |

790–810 |

7750–7950 |

|

|

Ртуть |

13 558 |

133 000 |

|

|

Нефть |

860–930 |

8440–9120 |

|

|

Бензин |

650–750 |

6380–7360 |

|

|

Топливо дизельное |

820–845 |

8040–8300 |

|

|

Масло моторное |

880–920 |

8630–9020 |

|

|

Молоко |

0 |

1040 |

10 200 |

|

Воздух |

1,29 |

12,6 |

ПРИЛОЖЕНИЕ 2

|

Жидкость |

Еж, МПа |

Материал |

Е, МПа |

|

Вода |

2060 |

Сталь |

206 000 |

|

Спирт |

980 |

Чугун серый |

140 000 |

|

Глицерин |

4080 |

Медь |

110 000 |

|

Ртуть |

32 400 |

Бронза |

100 000 |

|

Масло моторное |

1940 |

Латунь |

100 000 |

|

Масло гидравлическое |

1305 |

Алюминий |

69 000 |

|

Бензин |

1310 |

Стекло |

55 000 |

|

Керосин |

1370 |

Бетон |

19 600 |

ПРИЛОЖЕНИЕ 3

|

Жидкость |

βT, К–1 |

Жидкость |

βT, К–1 |

|

Вода |

0,00015 |

Ртуть |

0,00018 |

|

Глицерин |

0,00053 |

Масло минеральное |

0,00070 |

|

Бензин |

0,00080 |

Нефть |

0,00085 |

|

Керосин |

0,00100 |

Скипидар |

0,00094 |

|

Спирт |

0,00110 |

Воздух |

0,00367 |

ПРИЛОЖЕНИЕ 4

|

Тип жидкости |

Температура, °С |

|||||||

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

|

|

Вода |

0,0180 |

0,013 |

0,0100 |

0,0080 |

0,0067 |

0,0056 |

0,0048 |

0,0042 |

|

Бензин |

0,0108 |

0,009 |

0,0073 |

0,0065 |

0,0059 |

0,0054 |

0,0049 |

– |

|

Керосин |

0,0400 |

– |

0,0250 |

– |

0,0180 |

0,0150 |

0,0110 |

– |

|

Спирт |

– |

0,019 |

0,0151 |

0,0130 |

0,0100 |

– |

– |

– |

|

Масло моторное |

18,000 |

7,500 |

3,0000 |

1,3000 |

0,6500 |

0,5000 |

0,2800 |

– |

|

Молоко |

– |

0,024 |

0,0170 |

– |

– |

– |

– |

– |

|

Масло гидравлическое |

0,4400 |

0,300 |

0,2300 |

0,2100 |

– |

0,1100 |

– |

– |

|

Воздух |

0,1300 |

0,138 |

0,1500 |

0,1550 |

– |

0,1800 |

– |

– |

ПРИЛОЖЕНИЕ 5

|

Температура, °С |

pн. п, кПа |

ρ, кг/м3 |

Температура, °С |

pн. п, кПа |

ρ, кг/м3 |

|

0 |

0,611 |

999,8 |

35 |

5,622 |

994,0 |

|

1 |

0,657 |

999,9 |

36 |

5,940 |

993,7 |

|

2 |

0,706 |

999,9 |

37 |

6,274 |

993,3 |

|

3 |

0,758 |

999,9 |

38 |

6,624 |

993,1 |

|

4 |

0,813 |

1000,0 |

39 |

6,991 |

992,7 |

|

5 |

0,872 |

1000,0 |

40 |

7,375 |

992,3 |

|

6 |

0,935 |

1000,0 |

41 |

7,777 |

991,9 |

|

7 |

1,001 |

999,9 |

42 |

8,198 |

991,5 |

|

8 |

1,072 |

999,9 |

43 |

8,639 |

991,1 |

|

9 |

1,147 |

999,8 |

44 |

9,100 |

990,7 |

|

10 |

1,227 |

999,7 |

45 |

9,582 |

990,2 |

|

11 |

1,312 |

999,7 |

46 |

10,086 |

989,8 |

|

12 |

1,401 |

999,6 |

47 |

10,612 |

989,4 |

|

13 |

1,497 |

999,4 |

48 |

11,162 |

988,9 |

|

14 |

1,587 |

999,3 |

49 |

11,736 |

988,4 |

|

15 |

1,704 |

999,2 |

50 |

12,335 |

988,0 |

|

16 |

1,817 |

999,0 |

51 |

12,961 |

987,6 |

|

17 |

1,936 |

998,8 |

52 |

13,613 |

987,1 |

|

18 |

2,062 |

998,7 |

53 |

14,293 |

986,6 |

|

19 |

2,196 |

998,5 |

54 |

15,002 |

986,2 |

|

20 |

2,227 |

998,3 |

55 |

15,741 |

985,7 |

|

21 |

2,485 |

998,1 |

56 |

16,511 |

985,2 |

|

22 |

2,542 |

997,8 |

57 |

17,313 |

984,6 |

|

23 |

2,808 |

997,6 |

58 |

18,147 |

984,2 |

|

24 |

2,982 |

997,4 |

59 |

19,016 |

983,7 |

|

25 |

3,166 |

997,1 |

60 |

19,920 |

983,2 |

|

26 |

3,360 |

996,8 |

61 |

20,860 |

982,6 |

|

27 |

3,564 |

996,6 |

62 |

21,840 |

982,1 |

|

28 |

3,778 |

996,3 |

63 |

22,860 |

981,6 |

|

29 |

4,004 |

996,0 |

64 |

23,910 |

981,1 |

|

30 |

4,241 |

995,7 |

65 |

25,010 |

980,5 |

|

31 |

4,491 |

995,4 |

66 |

26,150 |

979,9 |

|

32 |

4,753 |

995,1 |

67 |

27,330 |

979,3 |

|

33 |

5,029 |

994,7 |

68 |

28,560 |

978,8 |

|

34 |

5,318 |

994,4 |

69 |

29,840 |

978,2 |

Окончание приложения 5

|

Температура, °С |

pн. п, кПа |

ρ, кг/м3 |

Температура, °С |

pн. п, кПа |

ρ, кг/м3 |

|

70 |

31,16 |

977,7 |

110 |

143,27 |

950,7 |

|

71 |

32,53 |

977,0 |

111 |

148,15 |

949,9 |

|

72 |

33,96 |

976,5 |

112 |

153,16 |

949,1 |

|

73 |

35,43 |

975,9 |

113 |

158,32 |

948,4 |

|

74 |

36,96 |

975,3 |

114 |

163,62 |

947,6 |

|

75 |

38,55 |

974,8 |

115 |

169,06 |

946,8 |

|

76 |

40,19 |

974,1 |

116 |

174,65 |

946,0 |

|

77 |

41,89 |

973,5 |

117 |

180,39 |

945,3 |

|

78 |

43,65 |

972,9 |

118 |

186,28 |

944,5 |

|

79 |

45,47 |

972,3 |

119 |

192,33 |

943,7 |

|

80 |

47,36 |

971,6 |

120 |

198,54 |

942,9 |

|

81 |

49,31 |

971,0 |

121 |

204,92 |

942,1 |

|

82 |

51,33 |

970,4 |

122 |

211,45 |

941,2 |

|

83 |

53,42 |

969,7 |

123 |

218,16 |

940,4 |

|

84 |

55,57 |

969,1 |

124 |

225,04 |

939,6 |

|

85 |

57,80 |

968,4 |

125 |

232,10 |

938,8 |

|

86 |

60,11 |

967,8 |

126 |

239,33 |

937,9 |

|

87 |

62,49 |

967,1 |

127 |

246,75 |

937,1 |

|

88 |

64,95 |

966,5 |

128 |

254,35 |

936,2 |

|

89 |

67,49 |

965,8 |

129 |

262,15 |

935,4 |

|

90 |

70,11 |

965,2 |

130 |

270,13 |

934,6 |

|

91 |

72,81 |

964,4 |

131 |

278,31 |

933,7 |

|

92 |

75,61 |

963,8 |

132 |

286,70 |

932,8 |

|

93 |

78,49 |

963,0 |

133 |

295,28 |

932,0 |

|

94 |

81,46 |

962,4 |

134 |

304,10 |

931,1 |

|

95 |

84,53 |

961,6 |

135 |

313,10 |

930,2 |

|

96 |

87,69 |

961,0 |

136 |

322,30 |

929,4 |

|

97 |

90,94 |

960,3 |

137 |

331,70 |

928,5 |

|

98 |

94,30 |

959,6 |

138 |

341,40 |

927,6 |

|

99 |

97,76 |

958,9 |

139 |

351,30 |

926,8 |

|

100 |

101,33 |

958,1 |

140 |

361,40 |

925,8 |

|

101 |

105,00 |

957,4 |

141 |

371,70 |

925,0 |

|

102 |

108,78 |

956,7 |

142 |

382,30 |

924,1 |

|

103 |

112,67 |

955,9 |

143 |

393,10 |

923,2 |

|

104 |

116,68 |

955,2 |

144 |

404,20 |

922,3 |

|

105 |

120,80 |

954,5 |

145 |

415,50 |

921,4 |

|

106 |

125,04 |

953,7 |

146 |

427,10 |

920,5 |

|

107 |

129,41 |

952,9 |

147 |

438,90 |

919,5 |

|

108 |

133,90 |

951,5 |

148 |

451,00 |

918,6 |

|

109 |

138,52 |

951,2 |

149 |

463,40 |

917,7 |

ПРИЛОЖЕНИЕ 6

|

Жидкость |

|

Температура, °С |

|

|

|

10 |

20 |

30 |

40 |

|

|

Спирт |

7,946 |

9,810 |

13,730 |

19,620 |

|

Керосин |

3,582 |

4,022 |

4,710 |

5,690 |

|

Бензин |

15,700 |

18,640 |

24,580 |

33,160 |

Тема 1.2 Перемещение жидкостей и газов

Практическое занятие № 2: Выбор насосов и компрессоров по каталогам и ГОСТам

Обеспечение: тетрадь для практических работ, методические указания.

Время выполнения: 90 мин.

Задание: выполнить ПЗ, используя МУ.

Цель работы: На практике освоить подбор оборудования по параметрам. Приобрести практические навыки работы с каталогами и ГоСТами.

Студент должен:

Знать: теоретический материал по теме «Перемещение жидкостей и газов».

Уметь: выполнять подбор оборудования по имеющимся стандартам по каталогам или ГОСТам

Порядок выполнения работы

Таблица1. Указать технические характеристики компрессионной установки (по вариантам)

|

Наименование |

Производительность, м³/мин |

Давление номинальное изб., МПа |

Мощность привода, кВт |

Габаритные размеры, мм |

Масса, кг |

|

|

|

|

|

|

|

Таблица 2. Указать технические параметры насосной станций (по вариантам)

|

Параметр |

Ед. изм. |

Типоразмер (выбрать один) |

|||

|

ЦНП-С-12 |

ЦНП-С-18 |

ЦНП-С-27 |

ЦНП-С-35 |

||

|

Условный диаметр (Ду; DN) |

|

|

|

|

|

|

Расход (Q) |

|

|

|

|

|

|

Максимальный напор на выходе насоса (H) |

|

|

|

|

|

|

Потребляемая мощность станции (N) |

|

|

|

|

|

|

Габаритный размер блок-контейнера, не более |

|

|

|||

|

Параметр |

Ед. изм. |

|

Насосная станция ЦНП |

|

|||

|

Общего назначения |

Оборотного водоснабжения |

Пожаротушения |

Перекачки нефтепродуктов |

С предвключенным эжектором |

|||

|

|

|||||||

|

Подача |

|

|

|

|

|

|

|

|

Номинальное давление системы |

|

|

|

|

|

|

|

|

Мощность установленная |

|

|

|

|

|

|

|

|

Перекачиваемая среда |

|

|

|

|

|

|

|

|

Давление на входе в станцию |

|

|

|

|

|

|

|

|

Степень огнестойкости контейнера |

|

|

|

|

|||

|

Исполнение контейнера |

|

|

|

|

|||

|

Материал уплотнителя |

|

|

|

|

|||

|

Сейсмостойкость |

|

|

|

|

|||

|

Степень взрывозащиты |

|

|

|

|

|||

|

Охранно-пожарная система |

|

|

|

|

|||

|

Автоматизация |

|

|

|

|

|||

|

Тип заземления |

|

|

|

|

|||

Продолжение Таблицы 2

Контрольные вопросы

1. Какие основные параметры характеризуют работу насоса?

2. Назовите насосы по принципу действия и конструкции?

.

Тема 1.3 Разделение жидких и газовых гетерогенных систем

Практическое занятие № 3: Расчет размеров отстойника, подбор отстойника по ГОСТу. Расчет, подбор и выбор фильтра, циклона или центрифуги по каталогу.

Обеспечение: тетрадь для практических работ, методические указания.

Время выполнения: 90 мин.

Задание: выполнить ПЗ, используя МУ.

Цель работы: Рассчитать вертикальный отстойник для очистки сточных вод

Студент должен:

Знать: теоретический материал по теме «Разделение жидких и газовых гетерогенных систем».

Уметь: выполнять расчёты размеров отстойника

Расчет вертикального отстойника

Для того чтобы выбрать тип и параметры вертикального отстойника, рассчитывают гидравлическую крупность, мм/с:

U0 = 1000 . Hset .Kset/(tset. (Hset .Kset/n1)n2),

где Нset - глубина проточной части отстойника, Hset = 2,7...3,8 м;

Kset - коэффициент использования объема, Kset = 0,35;

tset - продолжительность отстаивания, с. Принимается в зависимости от концентрации взвешенных веществ Сen и эффекта осветления Э по таблице 8 согласно [1];

n2 - показатель степени, зависящий от агломерации взвеси в процессе осаждения:

n2 = [(4660 – 46 . Э)/ (Э - 25,1)] / [(С + (2775 - 52,5 . Э))/(Э - 47,6)];

n1 =0,5 м.

Расчет диаметра отстойника, м:

![]()

где n – число первичных отстойников.

Подбираем вертикальный отстойник в зависимости от полученного диаметра по типовому проекту (таблица 9).

Таблица 8 - Определение продолжительности отстаивания

|

Эффект осветления, % |

Продолжительность отстаивания tset в слое n1 = 500 мм при концентрации взвешенных веществ, мг/л |

||

|

200 |

300 |

400 |

|

|

20 |

600 |

540 |

480 |

|

30 |

960 |

900 |

840 |

|

40 |

1440 |

1200 |

1080 |

|

50 |

2160 |

1800 |

1500 |

|

60 |

7200 |

3600 |

2700 |

|

70 |

- |

- |

7200 |

Таблица 9 - Типовые проекты вертикальных отстойников

|

Объем зоны, м3 |

Расчетная пропускная способность при времени отстаивания 1,5 ч, м3/сут |

Размеры отстойника, м |

Номер типового проекта |

|||

|

отстаивания |

осаждения |

диаметр |

глубина |

|||

|

цилиндра или горизонтальной части |

конуса |

|||||

|

51,5 |

8 |

1000 |

4,5 |

3,9 |

52,45 |

902-2-355 |

|

116 |

28 |

2100 |

6,0 |

3,9 |

2,80 |

902-2-20 |

|

51,6 |

8 |

1000 |

4,5 |

4,1 |

52,45 |

902-2-354 |

|

129 |

32 |

2100 |

6,0 |

3,6 |

3,35 |

902-2-358 |

|

268 |

108 |

5000 |

9,0 |

4,2 |

5,15 |

902-2-300 |

Тема 1.4 Перемешивание в жидких средах

Практическое занятие № 4: Расчет частоты вращения мешалки и затрат на перемешивание

Обеспечение: тетрадь для практических работ, методические указания.

Время выполнения: 90 мин.

Задание: выполнить ПЗ, используя МУ.

Цель работы: Ознакомится с порядком расчета, и определить расход мощности на перемешивание по исходным данным из таблицы 1 для заданного варианта.

Студент должен:

Знать: теоретический материал по теме «Перемешивание в жидких средах».

Уметь: производить расчёт эффективности ламинарного перемешивания мешалками разных типов.

Теоретическая часть

Перемешивание применяется для интенсификации процессов тепло- и массопередачи. Основными способами перемещения являются: механическое, пневматическое и циркуляционное. Для механического перемешивания применяют мешалки различных типов. Выбор типа мешалки зависит от необходимой интенсивности перемешивания и свойств перемешиваемой среды.

Одной из основных характеристик перемешивания является расход энергии или мощность электродвигателя, необходимого для вращения мешалки.

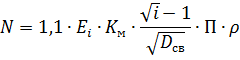

Мощность, потребляемая на перемешивание, рассчитывается по уравнению:

N = KN × ρ × n3 × d5м, Вт,

где ρ - плотность перемешиваемой среды, кг/м3

n - частота вращения мешалки, с -1

d - диаметр лопастей мешалки, м

KN - коэффициент ( критерий ) мощности.

Коэффициент мощности зависит от типа мешалки и режима перемешивания и может быть найден графически, если известен тип мешалки и значения критерия Рейнольдса.

Критерий Рейнольдса для процесса перемешивания находят по уравнению:

Reм = (ρ × n3 × d5м) / μ,

где μ - динамическая вязкость перемешиваемой среды, Па × с

При значении Reм > 100 наблюдается турбулентный режим.

Таким образом, для определения мощности электродвигателя для вращения мешалки необходимо:

- определить значение критерия Reм

- на графике зависимости KN = (Reм) определить номер кривой для данного типа мешалки и по значению Reм найти коэффициент мощности KN

- рассчитать мощность, потребляемую мешалкой

- принимая запас мощности 20% и КПД передачи =0,9 определить мощность электродвигателя по уравнению:

Содержание отчета:

1. Название работы.

2. Задание.

3. Исходные данные для расчета (№ варианта).

4. Расчет (назвать определяемую величину, привести формулу с пояснениями, затем провести расчет).

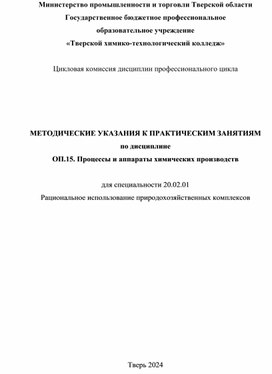

Исходные данные для расчёта:

Тема 2.1 Основы теплопередачи

Практическое занятие № 5 Расчет расхода теплоносителя и потерь тепла в окружающую среду

Обеспечение: тетрадь для практических работ, методические указания.

Время выполнения: 90 мин.

Задание: выполнить ПЗ, используя МУ.

Цель работы: уметь рассчитывать расход теплоносителя.

Студент должен:

Знать: теоретический материал по теме «Основы теплопередачи»

Уметь: производить расчёты и работать со справочными данными

Выполнение задания: решить задачу

Порядок выполнения работы

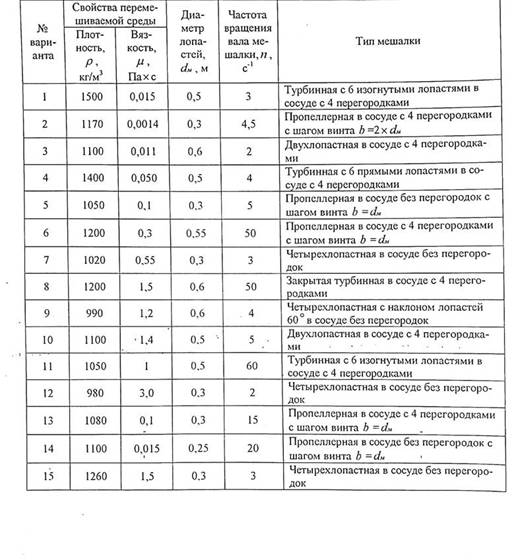

Сетевая подогревательная установка (СПУ)состоит из двух теплообменников поверхностного типа: сетевого подогревателя СП и охладителя конденсата ОК- СПУ предназначена для покрытия нагрузки ни отопление сетевой водой.

Определить расход сетевой йоды Gсет.в.. Исходные данные к задаче приведены в таблице 1.

Здесь Dсп- расход пара на СП, кг/с;

tпрям°С - температура прямой сетевой воды,

tобр°С - температура обратной сетевой воды.

Расчетная тепловая схема для задачи приведена на рисунке.

|

Первая цифра шифра |

Dсп кг/с |

tпрям °С |

Вторая цифра шифра |

tобр °С |

Примечания |

|

0 |

20 |

110 |

0 |

35 |

При выборе давления греющего пара рсппринятьнедогрев

сетевой воды в СП до температуры насыщенна греющего пара, |

|

1 |

25 |

115 |

1 |

40 |

|

|

2 |

30 |

120 |

2 |

45 |

|

|

3 |

35 |

125 |

3 |

50 |

|

|

4 |

05 |

130 |

4 |

55 |

|

|

5 |

1 |

135 |

5 |

60 |

|

|

6 |

15 |

140 |

б |

65 |

|

|

7 |

4 |

145 |

7 |

70 |

|

|

8 |

45 |

150 |

8 |

65 |

|

|

9 |

50 |

130 |

9 |

50 |

Тема 2.2. Источники энергии. Теплообменная аппаратура

Практическое занятие № 6 Тепловой расчет теплообменного аппарата

Обеспечение: тетрадь для практических работ, методические указания.

Время выполнения: 90 мин.

Задание: выполнить ПЗ, используя МУ.

Цель работы: уметь производить тепловой расчет теплообменных аппаратов.

Студент должен:

Знать: теоретический материал по теме «Источники энергии. Теплообменная аппаратура»

Уметь: составлять тепловой баланс теплообменного аппарата и определять тепловую производительность теплообменного аппарата.

Выполнение задания: рассмотреть теоретический материал и решить задачу

Теоретическая часть

Различают конструктивный и поверочный тепловые расчеты теплообменных аппаратов.

Задачей конструктивного расчета, который выполняется при проектировании аппарата, является определение поверхности теплообмена, необходимой для передачи заданного количества теплоты при заданных температурах сред.

При поверочном расчете определяют конечные температуры сред и тепловую производительность для определенного аппарата, конструкция и поверхность которого известны. Поверочный расчет обычно производится для выяснения температурных показателей аппарата при режимах работы, отличных от расчетного.

При выполнении конструктивного теплового расчета должны быть известны (либо выбраны): тип аппарата, материалы для основных узлов, некоторые геометрические размеры (например, диаметр труб и т. п.), участвующие в теплообмене среды и температуры входа и выхода их из аппарата.

Конструктивный расчет выполняют в следующем порядке:

1) составляется тепловой баланс теплообменного аппарата;

2) определяется средняя разность

температур между средами в теплообменном аппарате ![]() ;

3) определяются коэффициенты теплоотдачи горячего и холодного теплоносителей

;

3) определяются коэффициенты теплоотдачи горячего и холодного теплоносителей ![]() и

и

![]() ;

;

4) определяется коэффициент теплопередачи теплообменного аппарата К и тепловая нагрузка (производительность) аппарата Q;

5) находится поверхность теплообмена F;

6) выбирается коэффициент запаса к найденной величине F;

7) уточняются принятые значения скоростей и проходных сечений;

8) определяются и сопоставляются с допустимыми гидравлические сопротивления обеих сред;

9) находятся мощности, необходимые для создания принятых скоростей движения, подбираются насосы и вентиляторы, обеспечивающие необходимые мощности и потери напора.

При поверочном расчете должны быть известны: поверхность аппарата и основные размеры (диаметр труб, их число и расположение и др.), расходы рабочих сред и их температура на входе в аппарат.

Поверочный расчет теплообменного аппарата выполняется в следующем порядке:

1) определяются коэффициенты теплоотдачи сред;

2) определяется коэффициент теплопередачи теплообменного аппарата;

3) находятся величины изменений

конечных температур ![]() и

и

![]() горячей

и холодной жидкостей в аппарате;

горячей

и холодной жидкостей в аппарате;

4) определяется тепловая производительность теплообменного аппарата Q.

Так как в начале этого расчета

средние температуры жидкостей в аппарате неизвестны, то при выполнении первых двух

пунктов физические свойства жидкостей, входящие в уравнение для определения соответствующих

коэффициентов теплоотдачи, находят по температурам на входе в аппарат ( ![]() и

и

![]() ).

Далее уточняют значения физических свойств, коэффициент теплопередачи К и пересчитывают

значения температур.

).

Далее уточняют значения физических свойств, коэффициент теплопередачи К и пересчитывают

значения температур.

Решить задачи:

1.

Определить

потребную поверхность рекуперативного теплообменника, в котором вода нагревается

горячими газами. Расход воды G=9500 кг/час.

Расчет произвести для прямоточной и противоточной схем. Если известны значения температур

газа t\’1 =370°С , t\’\’1 =160°С и воды t\’2 =33°С, t\’\’2 =120°С, коэффициент теплопередачи

к=15 Вт/(м2•ºС). Привести график изменения температур для обеих

схем движения.

2. Какую минимальную тепловую мощность Qmin , кВт, должен иметь встроенный в цистерну подогреватель нефтепродукта, чтобы обеспечить среднюю температуру поверхности цистерны tст =52°С. Котел цистерны диаметром d=2,8 м, имеющий расчетную площадь поверхности F=110м2 , расположен горизонтально и защищен от ветра. Температура воздуха — tв=15°С. Для определения среднего коэффициента теплоотдачи от поверхности цистерны воспользоваться критериальной формулой для расчета теплообмена около горизонтальной трубы в условиях естественной конвекции.

3. Определить поверхность ТЭНа индивидуального парогенератора производительностью D=0,03 кг/с предназначенного для увеличения влажности среды хлебопекарной печи с электронагревом. Если разность температур между поверхностью ТЭНа и кипящей водой Δt = 4°С, коэффициент теплоотдачи α=12000 Вт/(м2•К); теплота парообразования – r = 2230 кДж/кг.

Тема 2.3. Выпаривание растворов. Искусственное охлаждение

Практическое занятие № 7 Расчет выпарной установки.

Обеспечение: тетрадь для практических работ, методические указания.

Время выполнения: 90 мин.

Задание: выполнить ПЗ, используя МУ.

Цель работы: уметь производить расчет выпарных установок.

Студент должен:

Знать: теоретический материал по теме «Выпаривание растворов. Искусственное охлаждение»

Уметь: производить расчёты и работать со справочными данными.

Задание:

В выпарном аппарате непрерывного действия под атмосферным давлением упаривается раствор KOH от начальной концентрации Хн (% масс.) до конечной концентрации Хк (% масс). Производительность аппарата по исходному раствору GH (кг/с). Гидростатическая депрессия составляет ∆΄΄ (° С). Коэффициент теплопередачи выпарного аппарата К (Вт/м К). Полезная разность температур ∆tп (°С).

Для предварительного нагрева исходного раствора от начальной температуры tн (°С) используют часть вторичного пара. Поверхность нагрева предварительного подогревателя исходного раствора Fп (м2), а коэффициент теплопередачи Кп (Вт/м2 К).

Потерями тепла в окружающую среду и теплотой концентрирования раствора можно пренебречь.

Исходные данные:

1) Производительность по исходному раствору Gн = 2 кг/с

2) Начальная концентрация раствора (масс, доли) хн = 0,08

3) Конечная концентрация раствора (масс, доли) хк = 0,17

4) Давление выпаривания атмосферное

5) Температура раствора перед теплообменником-подогревателем tн = 15°С

6) Полезная разность температур ∆tп = 25°С

7) Гидростатическая депрессия ∆΄΄ = 1,3°С

8) Поверхность теплообменника - подогревателя Fп = 15 м2

9) Коэффициент теплопередачи теплообменника – подогревателя Кп = 650 Вт/м2К

10) Коэффициент теплопередачи выпарного аппарата К = 1250 Вт/м2К

Тема 3.1. Общие сведения о массообменных процессах. Основы массопередачи

Практическое занятие № 8 Определение габаритных размеров массообменных аппаратов

Обеспечение: тетрадь для практических работ, методические указания.

Время выполнения: 90 мин.

Задание: выполнить ПЗ, используя МУ.

Цель работы: уметь определять габаритные размеры массообменных аппаратов

Студент должен:

Знать: теоретический материал по теме «Общие сведения о массообменных процессах. Основы массопередачи»

Уметь: производить расчёты ректификационной колонны

Теоретическая часть

Ректификация – массообменный процесс разделения однородной смеси летучих компонентов, осуществляемый путем противоточного многократного взаимодействия паров, образующихся при перегонке, с жидкостью образующихся при конденсации этих паров.

Разделение жидкой смеси основано на различной летучести веществ. При ректификации исходная смесь делиться на три части: дистиллят – смесь, обогащенную низкокипящими компонентами (НК), и кубовый остаток – смесь, обогащенную высококипящим компонентом (ВК).

Процесс ректификации осуществляется в ректификационной установке, основным аппаратом которым является ректификационная колонна, в которой пары перегоняемой жидкости поднимаются снизу, а навстречу парам стекает жидкость, подаваемая в виде флегмы в верхнюю часть аппарата.

Процесс ректификации может протекать при атмосферном давлении, а также при давлении выше и ниже атмосферного. Под вакуумом ректификацию проводят, когда разделению принадлежат высококипящие жидкие смеси. Повышенное давление применяют для разделения смесей, находящихся в газообразном состоянии при более низком давлении. Атмосферное давление принимают при разделении смесей, имеющих температуру кипения от 30 до 150°С.

Степень разделения смеси жидкостей на состявляющие компоненты и чистота получаемых дистиллята и кубового остатка зависит от того, на сколько флегмы и устройства ректификационной колонны.

В промышленности применяют тарельчатые, насадочные, пленочные трубчатые и центробежные пленочные аппараты. Они различаются в основном конструкцией внутреннего устройства аппарата, назначение которого – обеспечение взаимодействия жидкости и пара.

Преимущество использования тарельчатых колонн в процессах перегонки объясняется их значительно большей производительностью по сравнению с насадочными.

При выборе ректификационной колонны для проектируемого разделения следует иметь ввиду, что тарельчатые колонны очень малого диаметра значительно дороже соответствующих насадочных колонн, однако по мере увеличения диаметра стоимость насадочных колонн возрастает значительно быстрее. Приблизительно можно считать, что стоимость насадочной колонны растет пропорционально квадрату диаметру в первой степени.

Следовательно, за пределами некоторого граничного значения использования колонн должно быть более экономичным.

Длительный опыт промышленной эксплуатации насадочных колонн показал целесообразность их использования при диаметрах не более 0,8м. При дальнейшем увеличении диаметра насадочной колонны ухудшается равномерное распределение фигуры по насадке, образуются каналы, по которым преимущественно устремляется флегма, и эффективность резко снижается.

Наиболее распространены колпачковые тарельчатые колонны, хотя в последнее время получили преимущество ситчатые, клапанные, чешуйчатые и другие более эффективные виды барботажных устройств, главным назначением которых является максимальное развитие межфазового контакта, что способствует интенсификации массообмена между парами и флегмой. Помимо этого выбор типа контактного устройства определяется и такими факторами, как экономия материала, стоимость, легкость изготовления, чистки и ремонта, стойкости к коррозии, малое падение напора при прохождении паров, широта диапазона устойчивой работы тарелки. Типы тарелок и области их применения указаны в таблице 1.

Таблица 1 - Типы тарелок и области их применения:

|

типы |

Диаметр, мм |

Область применения |

|

1 - сетчатые |

От 400 до 4000мм |

Для процессов, протекающих при любом давлении и стабильных режимах. Диапазон устойчивой работы тарелок - 2 |

|

2 – ситчато – клапанные |

|

Для процессов, протекающих преимущественно под вакуумом и атмосферном давлении. Диапазон устойчивой работы тарелок – 3-3,5 |

|

3 – клапанные; колпачковые |

Для процессов, пртекающих преимущественно при атмосферном и повышенном давлении. Диапазон устойчивой работы тарелок -3,5 |

|

|

4 – жалюзийно – клапанные |

От 1000 до 4000мм |

Для процессов, пртекающих преимущественно при атмосферном и повышенном давлении. Диапазон устойчивой работы тарелок -4,5 |

|

5 - колпачковые |

От 400 до 1000 мм |

Для процессов, протекающих при любом давлении и стабильных режимах. Диапазон работы тарелок – 4,5 |

|

Примечание: Диапазон устойчивой работы – отношение максимально допустимого значения фактора паровой нагрузки к минимально допустимому. Область применения работы определяется по ОСТ 26-01-125-81. |

||

|

Основные размеры колпачковых тарелок указаны в ОСТ 26-01-66-81, ситчатых, ситчато – клапанных и клапанных тарелок в ОСТ 26-01-108-79, решетчатых тарелок в ОСТ 26-02-2055-79. Пример условного обозначения колпачковой тарелки колонного аппарата диаметром 400 мм, высотой сливного патрубка 280 мм, с колпачками исполнения 1; высокой прорези колпачка 20 мм, расстоянием hд= 15 мм, из стали 08Х13:

Тарелка 400-280-1-20-15-08Х13 ОСТ 26-01-66-81 |

||

Также с колпачками исполнения 2, величиной зазора К = 5 мм, из стали ВСт3сп:

Тарелка 400-280-2-20-15-5-ВСт3сп ОСТ 26-01-66-81.

Пример условного обозначения колпачковой тарелки колонного аппарата диаметром 1600 мм, высотой сливного листа 535 мм, с колпачками исполнения 1, высотой прорези колпачка 20 мм, расстоянием hд = 25 мм, из стали 12Х18Н10Т:

Тарелка 1600-535-1-20-25-12Х18Н10Т ОСТ 26-01-66-81.

Пример условного обозначения решетчатой тарелки диаметром 3000 мм, с шагом щелей 10 мм, изготовленной из стали 08Х13 и уплотняющей прокладкой из асбестовой ткани:

Тарелка ТР3000-10-08Х13 ОСТ 26-02-2055-79.

Пример условного обозначения ситчатой тарелки (тип 1), исполнения 1 (неразборной), диаметром 400 мм, длинной сливного патрубка 282 мм, высотой сливного порога 30 мм, диаметр отверстия 5 мм, из стали 08Х13:

Тарелка 1-1-400-282-30-5-12-08Х13 ОСТ 26-01-108-79.

Пример условного обозначения клапанной тарелки (тип 3), исполнения 3, диаметром 3600 мм, длинной сливного порога 740 мм, высотой сливного порога 25 мм, из стали 08Х22Н6Т:

Тарелка 3-3-3600-740-25-08Х22Н6Т ОСТ 26-01-108-79.

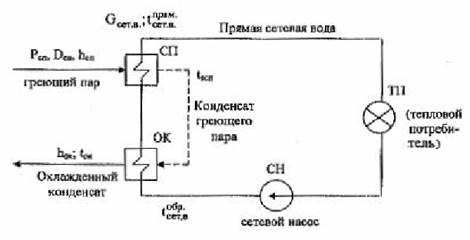

Внутри ректификационной колонны 1 расположены контактные устройства в виде тарелок или насадок.

Снизу вверх по колонне движется пар, поступающий из выносного кубаиспарителя 2. На каждой тарелке происходит частичная конденсация пара труднолетучего компонента и за счет конденсации – частичное испарение легколетучего компонента. Таким образом, пар, выходящий из куба – испарителя, представляющий собой почти чистый труднолетучий компонент, по мере движения вверх обогащается легколетучим компонентом. Пар охлаждается в холодильнике 3. Полеченный конденсат разделяется на дистиллят (верхний продукт) и флегму, которая направляется на верхнюю тарелку укрепляющей части колонны.

Рисунок 1 - Схема ректификационной колонны

Флегма, стекая по колонне и взаимодействуя с паром, обогащается труднолетучем компонентом.

Исходную смесь подогревают до температуры кипения на верхнюю тарелку нижней исчерпывающей части колонны. Из куба – испарителя отводят нижний продукт или кубовый остаток.

I. Верхняя (укрепляющая часть колонны).

а. Р – дистиллят – обогащен НК (низкокипящие компоненты)

II. Нижняя (исчерпывающая часть колонны).

а. W – кубовый остаток – обогащен ВК (высококипящие компоненты).

III. Рабочая часть колонны.

а. F–питание (исходная смесь).

Практическая часть:

Выполнить следующее задание:

Рассчитать ректификационную колонну с колпачковыми желобчатыми тарелками непрерывного действия для разделения под атм. давлением 5 т/ч жидкой смеси содержащей 30% бензола и 70% масс толуола, требуемое содержание бензола в дистилляте 92% масс, а требуемое содержание в кубовом остатке бензола 3% масс, исходная смесь перед входом в колонну подогревается до температуры кипения и рабочее давление в колонне равно 0,3 МПа. Среднее КПД тарелок (КПД колонны) равняется 0,73.

Порядок расчета:

Материальный баланс колонны

F = P + W

F ∙ ![]() =

P ∙

=

P ∙ ![]() ∙

W ∙

∙

W ∙ ![]()

P = F – W

F ∙![]() =

(F – W) ∙

=

(F – W) ∙![]() +

W ∙

+

W ∙ ![]()

Расчет ведем по НК

Расчет ведем по С6Н

Расчёт:

1) F = 5![]() =

5000

=

5000![]()

2) W = кг/ч

3) P = кг/ч

4) Выразим концентрации питания, дистиллята и кубового остатка в мольных долях:

5) Дистиллят:

6) Кубовый остаток:

7) Определяем относительный мольный расход питания:

8) Определяем рабочее число флегмы:

9) Строим кривую равновесия для смеси бензол – толуол

|

% мол в ж-киХС6Н6 |

% мол в паре УС6Н6 |

t, °C |

|

0 8 15 22 29 36 44 54 66 79 100 |

0 10 20 30 40 50 60 70 80 90 100 |

80,6 79,8 79,0 78,2 77,3 76,4 75,3 74,0 71,9 68,9 61,4 |

10) Определим минимальное число флегмы:

11) Определяем рабочее флегмовое число:

12) Определяем уравнения рабочих линий верхней и нижней частей колонны:

13) Определяем скорость пара

14) Определяем среднее концентрации жидкой фазы верхней и нижней частей колонны:

15) Определяем средние концентрацию паровой фазы верхней и нижней частей колонны. Определяем по уравнениям рабочих линий колонны:

16) Определяем средние температуры пара для верхней и нижней частей колонны. Расчет ведем по t – x, у диаграмме для смесей C6H6–C7H8

17) Определяем среднее мольные массы и плотности пара для верха и низа колонны:

18) Определяем среднюю плотность пара в колонне:

19) Определяем плотность жидких бензола и толуола по справочнику П.Г. Романова:

При Xp = 0,94 ; t = 64°С =>рС6Н6= 832 кг/м3

При Хw = 0,04 ;t = 80°C =>pC7H8 = 808 кг/м3

20) Определим скорость пара в колонне:

21) Определим секундный расход:

22) Определим диаметр колонны:

D = мм

Диаметр колонны принимаем по ГОСТу 14240 – 89

23). Определяем рабочую скорость пара в колонне:

24)Определение числа действительных тарелок и колонн: (nл m)

Тема 3.2. Абсорбция. Дистилляция и ректификация

Практическое занятие № 9 Определение расхода вещества

Обеспечение: тетрадь для практических работ, методические указания.

Время выполнения: 90 мин.

Задание: выполнить ПЗ, используя МУ.

Цель работы: уметь определять габаритные размеры массообменных аппаратов

Студент должен:

Знать: теоретический материал по теме «Абсорбция. Дистилляция и ректификация»

Уметь: вычислять скорость воды в трубе и определять скорость воды в шланге и в насадке.

Теоретическая часть

Расход вещества – это его количество, протекающее через сечение трубопровода в единицу времени. Количество измеряют в единицах объема (м3, см3) или массы (т, кг, г). Соответственно может измеряться объемный (м3/с, м3/ч, см3/с) или массовый (кг/с, кг/ч, г/с) расход.

Движение жидкостей по трубе на машиностроительной установке имеет большое значение, особенно для обеспечения правильной пропорции различных химических веществ для реакции. Расчет объемного расхода от различных объектов играет важную роль.

Объемный расход – это объем жидкости, протекающей по трубе, воздуховоду, каналу или другой конструкции подобного типа в единицу времени.

Объемный расход, Q или V=Av

Где A = площадь поперечного сечения секции в м2

А v=средняя скорость жидкости по сечению в м/с.

Единица Объемный расход м3/с(куб.м/сек), м3/ч (кубический метр/час), л/с (литр/секунда), л/мин. (литр/минута), мл/с (миллилитр/секунда) и т. д.

В случае очень малого расхода (например, жидкости внутри шприца) предпочтительнее мл/с, а для очень большого объемного расхода (например, расход воды в реке) он выражается в м3/ H.

Как рассчитать объемный расход по объему и времени?

Объемный расход — это общий термин, связанный с измерением расхода, особенно в случае жидкостей и газов.

Чтобы рассчитать объемный расход жидкости, используя количество жидкости, проходящей через проход (в кубических метрах) в течение определенного периода времени (в секундах), мы можем использовать следующую формулу:

Объемный расход, Q=V/t

Объемный расход жидкости

(газа и жидкости) — это объем жидкости, проходящий через данную точку за заданный

период времени. Единицы измерения: литр в минуту, кубический сантиметр в минуту

и т. д. Обозначается Q или ![]()

Здесь объем жидкости = Ad

А - площадь поперечного сечения трубы в м.2 d - расстояние, пройденное жидкостью в м.

Q= Объемный расход м3/с или л/с.

V=Объем жидкости в литрах или кубических метрах

![]() =

Средняя скорость потока в м/с

=

Средняя скорость потока в м/с

Здесь мы рассматриваем среднее значение скорости, так как из-за силы трения скорость у стенки трубы меньше, чем на среднем участке.

![]()

A = площадь поперечного сечения, занимаемая движущейся жидкостью, м2

Следовательно, ![]()

Площадь трубы:

A= πr2 (м2)

Скорость воды, v=Q/A(м/с)

Задание по вариантам

(Вариант № по журналу)

Задача №1

Вода течет по трубе с внутренним радиусом r см с объемным расходом Q m3/с. Вычислите скорость воды в трубе.

|

№ Варианта |

r |

Q |

|

1 |

15 |

0,70 |

|

2 |

15,5 |

0,80 |

|

3 |

20 |

0,90 |

|

4 |

22 |

1,22 |

|

5 |

8 |

1,08 |

|

6 |

32 |

0,55 |

Задача №2

Насадка радиусом r1 см присоединена к садовому шлангу радиусом r2 см. Скорость потока через шланг и сопло составляет Q л/с. Определить скорость воды (а) в шланге и (б) в насадке.

|

№ Варианта |

r1 |

r2 |

Q |

|

1 |

0,750 |

0,155 |

0,550 |

|

2 |

0,800 |

0,160 |

0,600 |

|

3 |

0,820 |

0,164 |

0,700 |

|

4 |

0,840 |

0,165 |

0,800 |

|

5 |

0,850 |

0,170 |

0,900 |

|

6 |

0,860 |

0,180 |

0,950 |

Из уравнения непрерывности, A1v1=A2v2 находим скорость в насадке:

![]()

![]()

Тема 3.2. Абсорбция. Дистилляция и ректификация

Практическое занятие № 10 Расчет состава отгоняемых паров и основных размеров ректификационных аппаратов

Обеспечение: тетрадь для практических работ, методические указания.

Время выполнения: 90 мин.

Задание: выполнить ПЗ, используя МУ.

Цель работы: Произвести расчет ректификационной установки

с колпачковыми тарелками

Студент должен:

Знать: теоретический материал по теме «Абсорбция. Дистилляция и ректификация»

Уметь: Рассчитывать объемный расход жидкости в верхней и нижней части колонны, определять основные размеры колонны с капсульными колпачками.

Задание:

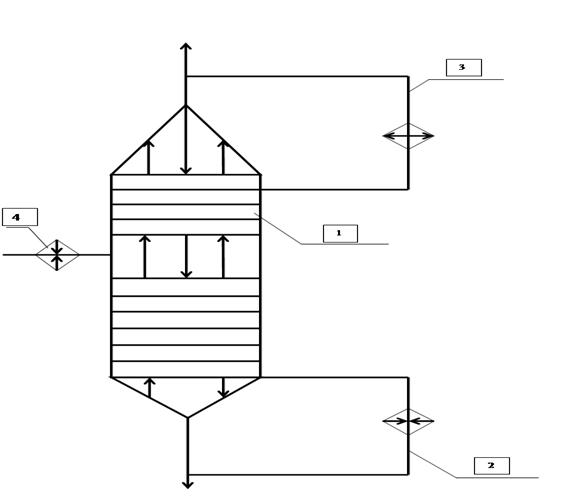

Исходные данные: Работающая

по схеме на рис.3.10 установка предназначена для разгонки смеси этиловый спирт-вода;

расход исходной смеси GF = 4000 кг/ч; массовое содержание спирта

в исходной смеси ![]() =10%,

в дистилляте

=10%,

в дистилляте ![]() =

96%, в кубовом остатке

=

96%, в кубовом остатке ![]() =0,6%;

начальная температура смеси = 20 оС; температура воды, охлаждающей дефлегматор

и конденсатор-холодильник на входе =15 оС, на выходе

=0,6%;

начальная температура смеси = 20 оС; температура воды, охлаждающей дефлегматор

и конденсатор-холодильник на входе =15 оС, на выходе ![]() =

65 оС; абсолютное давление греющего сухого, насыщенного водяного пара

Рп = 4кг/см2; в конденсаторе-холодильнике готовый продукт

конденсируется и охлаждается до =20 оС; давление в колонне атмосферное,

исходная смесь предварительно подогревается кубовым остатком до 50 оС,

а затем догревается водяным паром до температуры кипения.

=

65 оС; абсолютное давление греющего сухого, насыщенного водяного пара

Рп = 4кг/см2; в конденсаторе-холодильнике готовый продукт

конденсируется и охлаждается до =20 оС; давление в колонне атмосферное,

исходная смесь предварительно подогревается кубовым остатком до 50 оС,

а затем догревается водяным паром до температуры кипения.

Коэффициент избытка флегмы

![]() принять

равным 2.

принять

равным 2.

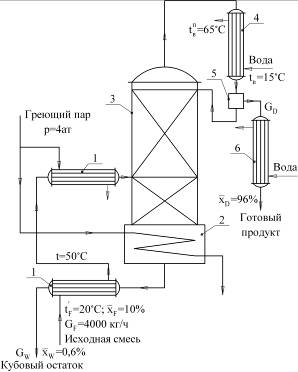

Рисунок - 1 Схема установки для непрерывной перегонки смеси этиловый спирт – вода.

1. Теплообменник; 2- кубовый подогреватель; 3- ректификационная колонна; 4- дефлегматор; 5- сепаратор; 6-конденсатор-холодильник

Практическая часть

Для расчёта по образцу принять следующие значения по вариантам

|

№ Варианта |

GF , кг/ч |

Рп ,кг/см2 |

|

1 |

4300 |

5 |

|

2 |

4200 |

5,1 |

|

3 |

4500 |

5,2 |

|

4 |

4360 |

5,3 |

|

5 |

4350 |

5,4 |

|

6 |

3000 |

5,5 |

Определяем количество дистиллята и кубового остатка. Уравнение материального баланса для всего количества смеси

GF=GD+GW=4000 кг/ч,

где GF – количество исходной смеси, кг/ч; GD - количество дистиллята, кг/ч; GW -количество кубового остатка, кг/ч.

Уравнение материального баланса для низкокипящего компонента

![]()

или 400∙0,1=GD ∙0,9+GW∙ 0,006.

Совместное решение этих уравнений дает:

GD=420 кг/ч и GW=3580 кг/ч.

Определяем теоретическое число тарелок, при котором обеспечивается полное физико-химическое равновесие между стекающей с тарелки жидкостью и поднимающимися парами при полном перемешивании жидкости на тарелке и равномерном распределении пара по ее сечению.

Расчет ведем графическим способом с построением ступеней изменений концентраций.

Для проведения расчета по этому методу необходимо построить ух-диаграмму. Определяем молярные доли компоненты в жидкости и в равновесном паре х и у.

Молекулярные массы компонентов

– этилового спирта и воды: Мс=46; ![]() .

.

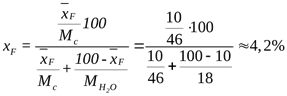

Молярная доля спирта C2 H5 OH в начальной смеси

.

.

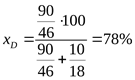

Молярная доля спирта C2 H5 OH в дистилляте

.

.

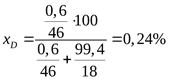

Молярная доля спирта C2 H5 OH в кубовом остатке

.

.

Таблица 1-Равновесные молярные доли жидкости (х,%) и пара (у,%) и температуры кипения (t,оС) двойной смеси этиловый спирт-вода (при 760 мм рт.ст.)

|

х |

0 |

5 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

Азеотропн. смесь |

|

у |

0 |

33,2 |

44,2 |

53,1 |

57,6 |

61,4 |

65,4 |

69,9 |

75,3 |

81,8 |

89,8 |

100 |

89,4 |

|

t |

100 |

90,5 |

86,5 |

83,2 |

81,7 |

80,8 |

80 |

79,4 |

79 |

78,6 |

78,4 |

78,4 |

78,15 |

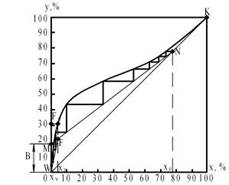

По данным табл. 1 строим кривую равновесия разделяемой смеси (рисунок 1). На ух-диаграмме (рисунок 1) проводим диагональ ОК и вертикальные прямые:

xW = 0,24% ; xF =4,2% и xD = 78% .

Отмечаем точки W и N (пересечений диагонали соответственно с первой и третьей прямой) и точку F1 пересечения второй прямой с кривой равновесия. Найденной F1 точке соответствует концентрация спирта в паре, равновесном с жидкостью уF =31,5% при концентрации спирта в жидкости xF = 4,2%.

Рисунок - 2 Диаграмма равновесия для бинарной

смеси этиловый спирт-вода

Определяем минимальное значение флегмового числа Rmin по формуле

![]() .

.

Принимая согласно заданию коэффициент избытка флегмы β равным 2, находим значение рабочего флегмового числа

![]() .

.

На диаграмме ух откладываем отрезок ОМ = В, причем

![]() .

.

В качестве рабочей линии укрепляющей части колонны проводим на у-х- диаграмме прямую MN. Точку пересечения этой прямой с соединяем с точкой W, в результате чего получаем рабочую линию FW исчерпывающей части колонны. Эти прямые выражаются следующими уравнениями.

Рабочая линия укрепляющей части колонны

.

Рабочая линия исчерпывающей части колонны

![]() ;

;

здесь х и у

– текущие значения координат; ![]() -

количество исходной смеси на единицу готового продукта.

-

количество исходной смеси на единицу готового продукта.

По ух- диаграмме определяем теоретическое число тарелок (ступеней изменения концентраций). Для этого строим ступенчатую линию, состоящую из горизонтальных и вертикальных отрезков, в пределах изменения х от хD до хW .

Количество ступеней, соответствующее теоретическому числу тарелок, nт = 10 шт.

Для определения действительного числа тарелок необходимо определить коэффициент полезного действия тарелки ηт:

.

Воспользуемся уравнением (3.21). По справочным данным [29](приложения II на стр.806) находим значение вязкости разгоняемой жидкости при температуре кипения исходной смеси tF =91 оС, равное μ = 0,34 спз. относительную летучесть определяем по формуле (3.23), где Тн.к =351,4 к, ТВК =373 к- температуры кипения компонентов. Имеем:

![]() α=1,85;

α=1,85;

![]() .

.

Таким образом, в исчерпывающей части колонны будет 8 тарелок, в укрепляющей – 12, а всего 20 тарелок.

Для определения размеров колонны вычислим средние значения основных параметров смеси и жидкости в колонне.

Количество поднимающихся паров

G=GD(R+1)=420(3,4+1)=1850 кг/ч=0,515 кг/с.

Количество стекающей жидкости в укрепляющей части колонны равно количеству флегмы и составляет:

LВ=GDR+420·3,4=1430 кг/ч=0,396 кг/с.

Количество стекающей жидкости в исчерпывающей части колонны

LH=LВ+GF=1430+4000=5430 кг/ч=1,51 кг/с.

По рабочей линии ух-диаграммы (рис.3.11) определяем состав пара в точке F, соответствующий составу исходной смеси, затем находим среднюю молярную долю пара в верхней части колонны:

![]() .

.

Средняя молярная доля пара в нижней части колонны

![]() .

.

Средняя молярная доля пара в колонне

![]() .

.

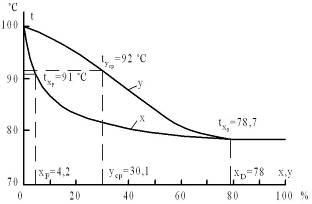

По данным из таблицы 1 строим txу -диаграмму (рисунок 2).

Рисунок 2 Фазовая диаграмма для бинарной

смеси этиловый спирт-вода

По фазовой txу -диаграмме (рис. 3.12) находим, что величине уср= 0,301 соответствует температура пара tп = 92 оС.

Средняя плотность пара при tп = 92 оС и р =1 ат. по уравнению состояния составляет:

![]() кг/м3.

кг/м3.

где R – универсальная газовая постоянная, кгс ∙ м/кмоль∙ град; Мп - средняя молекулярная масса пара, имеющего концентрацию уср, определяемая по соотношению

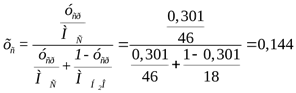

![]() .

.

где xc - молярная доля спирта в жидкости при уср = 0,301; более точно ее значение можно подсчитать по формуле

.

.

Объемный расход пара составит:

![]() м3/ч=0,72

м3/сек.

м3/ч=0,72

м3/сек.

Средняя молярная доля жидкости в верхней части колонны

![]() .

.

Плотность жидкости в верхней части колонны

ρжв=ρнкхср+ρвк(1-хср)=910,4·0,411+946(1-0,411)=942 кг/м3.

где ![]() и

и

![]() -

плотности низкокипящего (спирта) и высококипящего (воды) компонентов при t

=92 оС, значения взяты из [29] (прилож.1 на стр. 804) и из [4] (табл.

ХХХIХ на стр.537).

-

плотности низкокипящего (спирта) и высококипящего (воды) компонентов при t

=92 оС, значения взяты из [29] (прилож.1 на стр. 804) и из [4] (табл.

ХХХIХ на стр.537).

Средняя молярная доля жидкости в нижней части колонны

![]() .

.

Плотность жидкости в нижней части колонны

ρжв=ρнкхср+ρвк(1-хср)=960·0,0222+946(1-0,0222)=964,3 кг/м3.

Средняя плотность жидкости в колонне

![]() кг/м3.

кг/м3.

Объемный расход жидкости в верхней части колонны

![]() м3/ч.

м3/ч.

Объемный расход жидкости в нижней части колонны

![]() м3/ч.

м3/ч.

Определим основные размеры колонны с капсульными колпачками.

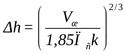

Для уменьшения уноса жидкости с поднимающимися парами желательно иметь большее расстояние между тарелками, но в этом случае возрастает общая высота колонны. Предварительно зададим hм.т. =300мм.

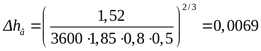

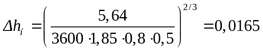

По графику на рис. 3.9 находим значение коэффициента с при hМ.Т = 300мм, равное с=0,03.

Рабочая скорость пара в полном сечении колонны по уравнению (3.31)

![]() м/с.

м/с.

Определяем сечение колонны

![]() м2.

м2.

Таким образом, диаметр колонны

![]() м.

м.

Принимаем нормализованное значение D = 1000 мм. Активная высота колонны

НТ=(n-1)hмт=(20-1)0,3=5,7 м.

Общая высота колонны H=Hт+h1+h2, где, согласно [2] (табл.8.2 на стр.220) высота сепарационной части колонны h1= 0,8м, высота кубовой части h2 = 2м. Тогда H=5,7+ 0,8+2=8,5м.

По данным [2](табл.8.6. на стр.228) выбираем тарелку типа ТСК-1 для колонны диаметром D=1000мм. Эта тарелка имеет следующие параметры: периметр сливного патрубка Пс=0,8м; площадь слива S=0,05м2; площадь прохода пара So = 0,073м2; длина пути жидкости на тарелке lж = 0,595м; количество колпачков на тарелке m =37; диаметр колпачка dк = 80мм.

Определим гидравлическое сопротивление тарелки по формуле (3.34)

![]() .

.

Скорость пара в сечении для прохода пара

![]() м/с.

м/с.

Сопротивление сухой тарелки

![]() Па.

Па.

где ![]() -

коэффициент сопротивления колпачковой тарелки равен 5 [2].

-

коэффициент сопротивления колпачковой тарелки равен 5 [2].

Сопротивление , обусловленное силами поверхностного натяжения

![]() .

.

где ![]() -

поверхностное натяжение жидкости, по данным [29](приложение V на стр.812) для верхней

части колонны при tж=80,5 оС , Xср=0,411,

=24 дин/см=24∙10-3 н/м, для нижней части колонны (tж=95

оС, Xср=0,022); =56дин/см = 56∙10-3н/м;

dэ - эквивалентный диаметр прорези в колпачке, по данным [2](табл.8.4

на стр. 225) принимаем ширину прямоугольной прорези (их количество в колпачке Z

=26 [2] стр.224) в =0,004м и ее высоту е =0,02м и тогда

-

поверхностное натяжение жидкости, по данным [29](приложение V на стр.812) для верхней

части колонны при tж=80,5 оС , Xср=0,411,

=24 дин/см=24∙10-3 н/м, для нижней части колонны (tж=95

оС, Xср=0,022); =56дин/см = 56∙10-3н/м;

dэ - эквивалентный диаметр прорези в колпачке, по данным [2](табл.8.4

на стр. 225) принимаем ширину прямоугольной прорези (их количество в колпачке Z

=26 [2] стр.224) в =0,004м и ее высоту е =0,02м и тогда

![]() м.

м.

Следовательно, для верхней и нижней частей колонны сопротивления будут соответственно:

![]() Па

;

Па

; ![]() Па.

Па.

Сопротивление столба жидкости на тарелке вычисляем по формуле (3.38)

![]() ,

,

где K=0,5 ; g=9,81

м/с2 ; е=0,02 м; l=0,02м (принимаем,  -

по формуле (3.38), для верхней части колонны

-

по формуле (3.38), для верхней части колонны

м,

м,

для нижней части колонны

м.

м.

Для верхней части колонны имеем

![]() Па.

Па.

Для нижней части колонны

![]() Па.

Па.

Проверим выполнение условия

(3.40) при котором обеспечивается нормальная работа переливных устройств. Определим

величину ΔР/(![]() g

)=286/(964,3∙3,81)=0,03м, что соответствует принятому ранее значению. Заключаем,

что принятое hм.т обеспечит нормальную работу переливных устройств колонны.

g

)=286/(964,3∙3,81)=0,03м, что соответствует принятому ранее значению. Заключаем,

что принятое hм.т обеспечит нормальную работу переливных устройств колонны.

Общие сопротивления тарелок:

ΔРВ=12(189+14,3+221,6)=5099 Па;

ΔРН=8(189+33,5+286)=4068 Па;

ΣΔР = ΔРВ+ ΔРН=5099+4068=9167 Па.

Определим расход пара на подогрев смеси в теплообменнике и на испарение в колонне.

По фазовой диаграмме рис. 3.12 находим температуру кипения исходной смеси

tF =91 oC (xF=4,2%).

Температура кипения дистиллята

tD=78,7 oC (xD=78%).

Температура кипения остатка

tW =99,8 oC (xW=0,24%).

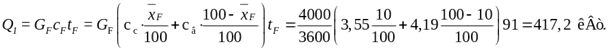

Количество тепла, вносимое начальной смесью:

где св -

удельная теплоемкость воды; сс - удельная теплоемкость спирта;

![]() -

содержание спирта в исходной смеси, % по массе.

-

содержание спирта в исходной смеси, % по массе.

Здесь и далее удельные теплоемкости берутся по [29] (приложение III на стр.808).

Количество тепла, вносимое в колонну греющим паром:

Q2=Gгр.п(i-ik)

где i и iк - энтальпия водяного пара и его конденсата при давлении Рп = 4кг/см2, по [4] (табл.LVI на стр.548) i=2745 кДж/кг, iк=605кДж/кг.

Тепло, вносимое флегмой:

Тепло, уносимое парами, поднимающимися с верхней тарелки в дефлегматор:

.

.

где rc и rв - теплоты парообразования компонентов; rс = 850,6 кДж/кг по [29](приложение VII на стр.815 = 2260кДж/кг на [4](табл.LVI на стр.548).

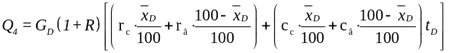

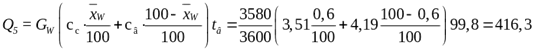

![]()

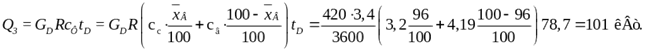

Тепло, уносимое с кубовыми остатками:

кВт.

кВт.

Тепло, затрачиваемое на подогрев исходной смеси от первоначальной температуры

t =50 оС: до температуры кипения tк = 91 оС:

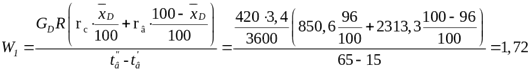

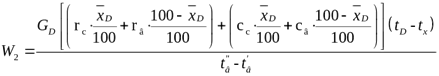

![]() .

.

Здесь удельная теплоемкость исходной смеси берется по средней температуре

![]() °С.

°С.

![]() кВт.

кВт.

Уравнение теплового баланса для колонны

Q2=Gгр.п(i-ik)= –Q1–Q3+Q4+Q5+Qпод .

Расход греющего пара с учетом 5% потерь в окружающую среду

![]() кг/с=

=1202 кг/ч.

кг/с=

=1202 кг/ч.

Расход охлаждающей воды в дефлегматоре

кг/с=

кг/с=

=6200 кг/ч.

Расход охлаждающей воды в конденсаторе

=2200

кг/ч.

=2200

кг/ч.

Тема 3.4. Сушка и кристаллизация

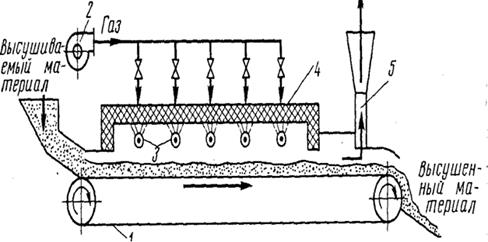

Практическое занятие № 11 Выбор и обоснование конструкции сушилки

Обеспечение: тетрадь для практических работ, методические указания.

Время выполнения: 90 мин.

Задание: выполнить ПЗ, используя МУ.

Цель работы: Законспектировать теоретическую часть и ответить на вопросы

Студент должен:

Знать: теоретический материал по теме «Сушка и кристаллизация»

Уметь: отвечать на вопросы используя теоретический материал

Теоретическая часть

По способу подвода теплоты к высушиваемому материалу применяются следующие методы сушки:

· конвективная, или воздушная, сушка - подвод теплоты осуществляется при непосредственном контакте сушильного агента с высушиваемым материалом;

· контактная сушка - путем передачи теплоты от теплоносителя (например, насыщенного водяного пара) к материалу через разделяющую их стенку;

· радиационная сушка - путем передачи теплоты инфракрасными излучателями;

· диэлектрическая сушка (СВЧ-сушка) - путем нагревания материала в поле токов высокой частоты;

· сублимационная сушка - сушка в глубоком вакууме в замороженном состоянии.

Требования, предъявляемые к выбору рационального метода сушки и типа сушилки, заключаются в достижении наивыгоднейших технико-экономических показателей работы сушилки при получении продукта с заданными свойствами, обеспечении надежности работы, снижении или исключении газовых выбросов в атмосферу.

Выбор метода сушки и типа сушилки для конкретного материала производится на основании анализа материала как объекта сушки. Для этого исследуются структура высушиваемого материала, тепловые и сорбционно-десорбционные характеристики, на основании которых определяются формы связи влаги с материалом, а также адгезионно-когезионные свойства материала.

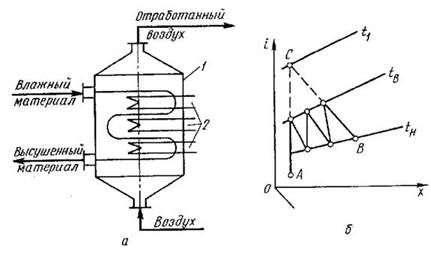

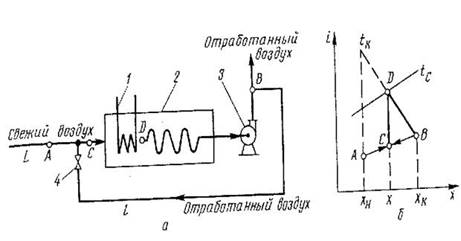

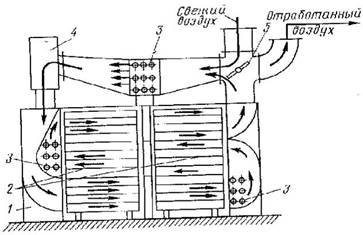

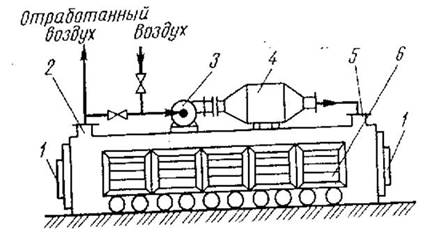

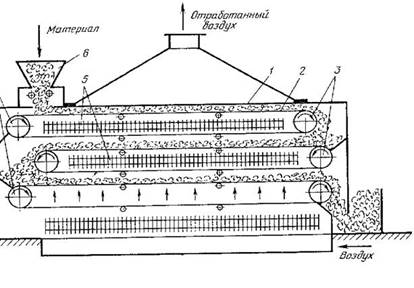

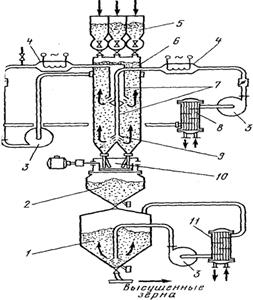

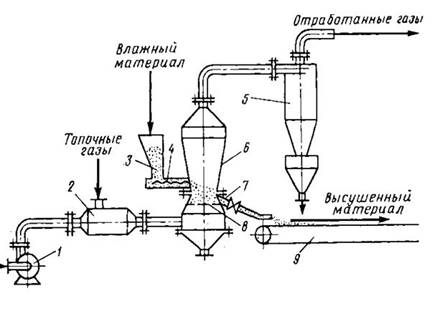

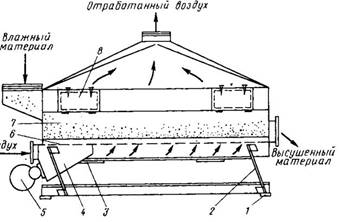

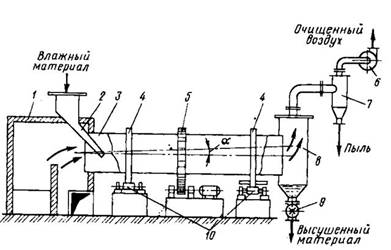

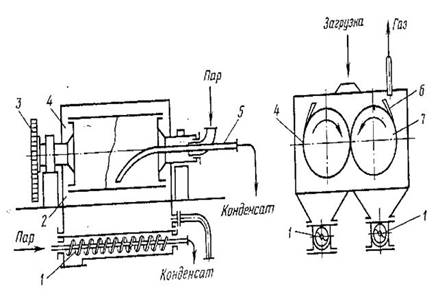

Варианты сушильных процессов

В пищевой промышленности используют следующие варианты сушки: с многократным промежуточным нагреванием воздуха; с частичной циркуляцией отработанного воздуха; с многократным промежуточным нагреванием воздуха и частичной циркуляцией его в отдельных зонах; с замкнутой циркуляцией высушивающего газа.