МИНИСТЕРСТВО ОБРАЗОВАНИЯ САРАТОВСКОЙ ОБЛАСТИ Государственное автономное профессиональное образовательное учреждение Саратовской области «Энгельсский политехникум»

КУРСОВОЙ ПРОЕКТ

МДК.01.02 Электрооборудование промышленных и

гражданских зданий

Студент группы МЭ-317/18: Н.А. Носков

Руководитель: С.В. Щербаков

Энгельс 2020г.

Содержание

Содержание

Введение ………..………..………..………..………..……………………….3-5

1. Технология работы козлового

крана..........................................................6

1.1 Конструкция крана....................................................................................6

1.2 Кинематическая схема крана...................................................................6

2. Требования к электрооборудованию крана.............................................7

2.1 Название электроснабжения крана.........................................................7

2.2 Основные виды защиты электрооборудования крана..........................7,8

2.3 Требования к электроприводу крана......................................................8,9

2.4 Режим работы электрооборудования крана. Расчет ПВ.......................9-11

3. Расчет и выбор мощности двигателя перемещения моста.......................12

3.1 Расчет статических нагрузок и предварительный выбор двигателя.....12-15

3.2 Проверка двигателя на

нагрев, пусковую и перегрузочную

способность.....................................................................................................15-19

4. Выбор управляющего контроллера для привода перемещения крана..20,21

4.1 Расчет и выбор пускорегулирующих сопротивлений контроллера....21-23

5. Расчет и выбор тормозных устройств крана...........................................24,25

6. Расчет и выбор кабелей и троллей крана................................................26-29

7. Расчет и выбор аппаратов защиты козлового крана..............................30-32

8. Описание схемы контроллера ККТ 62А..................................................33,34

Заключение .…………………………………………………………………44

Литература …………………………………………………………………..45

Введение

Введение

Агломерация – это процесс укрупнения исходного сырья – рудных материалов, с целью окускования для оптимизации последующего доменного процесса.

Цель агломерации состоит в окусковании пылеватых руд, колошниковой пыли и отчасти концентратов обогащения руд. При загрузке этих видов сырья в доменную печь без предварительного окускования значительная часть пылеватых материалов выносится из печи газами. Оставшаяся часть создает в печи весьма плотный столб шихты с минимальной газопроницаемостью. Интенсивность доменной плавки резко снижается, ход печи делается неустойчивым.

Переработка руды производится сейчас с большим количеством балласта. Поэтому сырую руду перед подачей её на переработку в металл (железо) предварительно обогащают, а затем сепарируют. Сепарация состоит в механическом разделении железа и пустой породы.

В настоящее время самые производительные и экономные – доменные печи. В них восстановителем является кокс, флюсующие добавки, соли фосфора и кислот. Доменная печь представляет собой шахтную печь, работающую в непрерывном режиме. Температура воздуха в ней достигает 1800°С.

Металлургический цикл начинается с агломерационной фабрики. Агломерационную шихту, состоящую из рудной части, флюсов, возврата и топлива, загружают на конвейерную агломерационную машину (аглоленту), зажигают сверху и спекают, просасывая через слой спекаемых материалов воздух.

Топливо измельчают в четырехвалковых дробилках, известняк дробят в молотковых дробилках или тангенциальных шахтных мельницах, и, в случае необходимости, обжигают в кольцевых шахтных печах. Расчетное соотношение отдельных компонентов в шихте поддерживают путем весового дозирования.

Смешивание, увлажнение и окомкование шихты осуществляют в барабанных окомкователях. При этом процесс ведут таким образом, чтобы достичь максимальной газопроницаемости шихты.

Козловые краны используются в промышленном и гражданском строительстве, для сборки конструкций, для выполнения складских работ, для выполнения работ по монтажу мостов, эстакад, различных путепроводов, в портах при погрузочно-разгрузочных работах и т.д.

Главным преимуществом этого ПТО является простота эксплуатации и изготовления. Для козлового крана не представляют опасности случайные перегрузки, которые всегда возможны в условиях строительства.

К недостаткам этой подъемной машины можно отнести малую высоту подъема груза и ограниченность рабочей зоны. Кран может двигаться исключительно по прямолинейным путям и обслуживать зону внутри этих путей и иногда небольшую площадь снаружи, да и то, в том случае, когда грузовая тележка может выходить на выносные консоли, находящиеся за пределами опор. Существуют такие типы кранов, которые благодаря передвижению одной ноги по кривой допускают поворот крана. Абсолютно все части монтируемой техники обязаны вписаться в габариты, которые ограничены сверху нижним поясом ригеля, а с боков опорами крана.

Наиболее рационально применять козловые краны при монтаже промышленных сооружений, имеющих прямоугольную форму большой протяженности, при монтаже объектов, имеющих большой вес и небольшие габариты, очень удобны на предприятиях, имеющих подземное хозяйство, на складах. В зависимости от назначения эти подъемные машины имеют ряд конструктивных особенностей.

Рельсовые пути крана

укладываются на шпалах поверх щебеночного или гравийного покрытия. Исходя из

силы нагрузки на пути, применяют стандартные железнодорожные рельсы Р-50, Р-43,

Р-38, либо крановые рельсы КР-ШО и КР-70. Рельсы кладут на плоские подкладки и

прикрепляют к шпалам так называемыми костылями. Стыки рельсов создаются

болтовыми железнодорожными накладками. Однорельсовые же пути укладывают в

основном на полушпалах.

Рельсовые пути крана

укладываются на шпалах поверх щебеночного или гравийного покрытия. Исходя из

силы нагрузки на пути, применяют стандартные железнодорожные рельсы Р-50, Р-43,

Р-38, либо крановые рельсы КР-ШО и КР-70. Рельсы кладут на плоские подкладки и

прикрепляют к шпалам так называемыми костылями. Стыки рельсов создаются

болтовыми железнодорожными накладками. Однорельсовые же пути укладывают в

основном на полушпалах.

По назначению козловые краны разделяют на три основные группы: общего назначения, или перегрузочные, строительно-монтажные и специального назначения.

Перегрузочные краны эксплуатируют на открытых складах и погрузочных площадках, обслуживаемых средствами наземного рельсового и безрельсового транспорта; грузоподъемность их обычно 3,2…50 т, пролеты 10…40 м, высота подъема в зависимости от условий загрузки-разгрузки транспортных средств или стабилизирования грузов 7…16 м.

Строительно-монтажные краны предназначены преимущественно для монтажа оборудования промышленных предприятий, энергетических

установок и сборных транспортных сооружений. Грузоподъемность этих кранов 300…400т, пролеты 60…80 м и высота подъема 20…30 м. Краны рассчитаны на легкий режим работы; конструкция их часто обеспечивает быстрое перебазирование, сборку в различных исполнениях с варьированием грузоподъемности, пролета, высоты подъема и т.п.

Краны специального назначения, обслуживающие гидротехнические сооружения, обеспечивающие секционную сборку судов, и др., крайне разнообразны по конструкции и рабочему оборудованию; их параметры изменяют в самых широких пределах.

|

1. Технология работы козлового крана.

1. Технология работы козлового крана.

1.1 Конструкция крана.

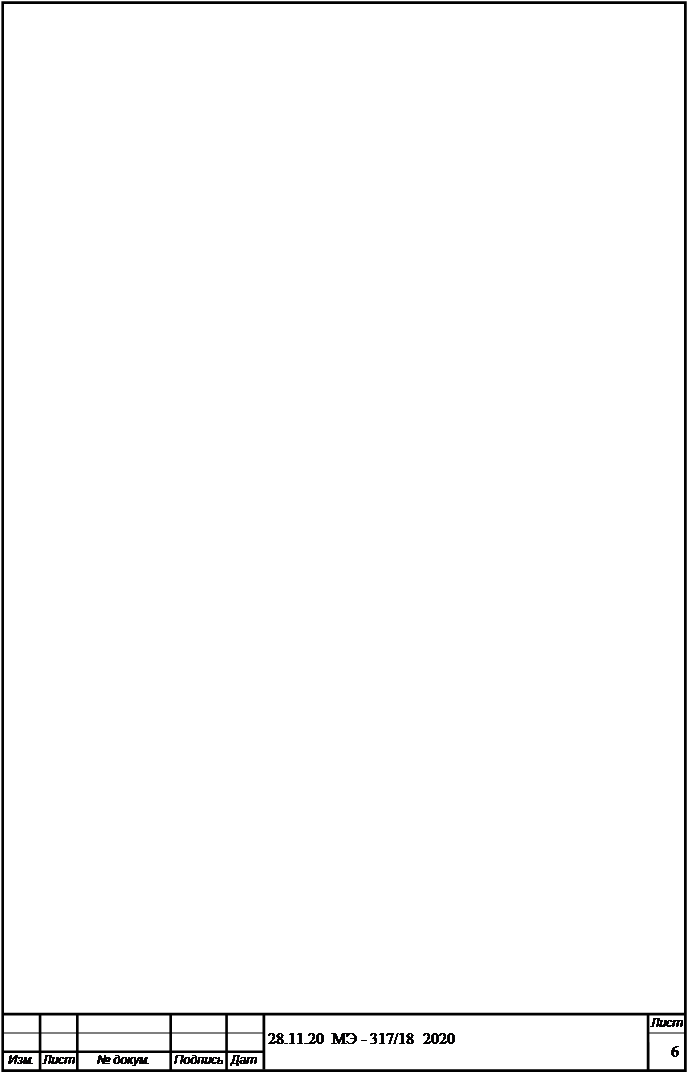

Рисунок 1.1 – 1-главная балка; 2-кабина управления; 3-вспомогательный кран; 4-крановая тележка; 5-спредер; 6-стяжки; 7-двухколесные тележки; 8-стойки; 9-концевая балка; 10-угловая коробка; 11-сварные коробки.

Козловые краны применяют для погрузочно-разгрузочных работ на открытых складах. Козловые краны общего назначения могут иметь грузоподъемность до 60 т и пролет до 34,5 м.

1.2 Кинематическая схема крана

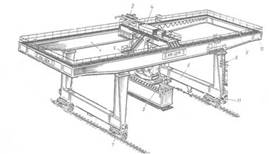

Кинематическая схема показывает процесс передачи движения от вала двигателя к рабочему механизму через редуктор.

Рисунок 1.2 – Кинематическая схема механизма подъема главного крюка:

1 – двигатель; 2 – муфта; 3 – тормоз; 4 – редуктор; 5 – барабан; 6 – полиспаст; 7 – неподвижный блок полиспасты.

Свала через гибкую муфту промежуточный вал и тормоз с гибкой муфтой, передает вращение на шестеренку. Выходное зубчатое колесо передает вращение барабану через гибкую соединительную муфту. Барабан начинает разматывать трос и грузоподъемный механизм опускается.

2. Требования к электрооборудованию крана.

2.1 Название электроснабжения крана.

Электрооборудование крана допускается в

соответствии с «Правилами» устройств безопасности эксплуатации грузоподъемных

механизмов.

Электрооборудование крана допускается в

соответствии с «Правилами» устройств безопасности эксплуатации грузоподъемных

механизмов.

Краны относятся к категориям потребителей не ниже второй, краны взрыво-пожарных помещений к первой группе.

Электроснабжение осуществляется напряжением не более 500 Вольт, 440 В для электроприводов переменного тока. Электроснабжение выполняется от главных цеховых троллей через токосъёмный_____, питания вспомогательных троллей или гибкий шланговый кабель подающий питание на защитную панель расположенную к кабине крановщика. От защитной панели через вводный рубильник гибким шланговым кабелем запитываются двигатели подъема тележки и двигатели расположенные на мосту.

Защитная панель открывается индивидуальной ключ-биркой который не может быть выдернут без операции отключения.

Все металлы конструкции крана соединяются главным контуром заземления цеха через подкрановые пути.

Режим работы неитрали TN-C

2.2 Основные виды защиты электрооборудования крана.

На кранах к обязательным применяют следующие виды защит:

* максимально токовая защита токов короткого замыкания и сверх перегрузок свыше 225%, выполняется реле максимального тока или автоматическими выключателями без теплового расцепителя (тепловая защита не применяется на кранах)

* нулевая защита – это защита самозапуска двигателя при отключении напряжения и его восстановления, осуществляется через линейный контактор или реле напряжении, цепь питания которых восстанавливается только при переводе всех контроллеров крана в нулевое положение.

* все механизмы крана снабжаются конечными

выключателями отключающие электропривода крайних положении.

* все механизмы крана снабжаются конечными

выключателями отключающие электропривода крайних положении.

* люк выхода на мост и дверь кабины снабжены конечными выключателями отключающими вводный линейный контроллер при открытии люка или кабины.

* все двигатели крана фиксируются нормально закрытыми тормозами, краны взрыво-пожарных цехов двумя тормозами.

2.3. Требования к электроприводу крана.

Электропривод

крана должен удовлетворять следующим требованиям:

1) Диапазон регулирования скорости 4:1, 10:1 – для специальных кранов

2) В наличии реверса

3) Высокая жесткость механических характеристик

4) Ограничение ускорении для предотвращения раскачивания груза, проскальзывания ходовых колес при обеспечении высокой производительности крана

В данном требовании удовлетворяют следующие системы электропривода:

1) На однобалочных кранах применяют асинхронные двигатели с короткозамкнутым ротором серии МТКН и МТКF

2) МТ – краново-металлургическая серия

3) К – короткозамкнутого ротора

4) F, H – класс изоляции

5) На кранах большой грузоподъёмности мостовых двух балочных и козловых применяются асинхронные двигатели с фазным ротором серии MTF, MTH с реостатным регулированием скорости с кулачковыми или магнитными контроллерами

6)

При необходимости плавности в большом

диапазоне применяется частотно-регулируемый асинхронный короткозамкнутый

двигатель серии АМТК

При необходимости плавности в большом

диапазоне применяется частотно-регулируемый асинхронный короткозамкнутый

двигатель серии АМТК

В системе электропривода двигатели крана работают в двигательном режиме и в режиме торможения противовключения.

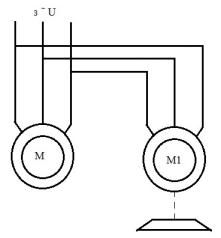

Рисунок 2.1:

Режимы работы электродвигателя в системе электропривода крана.

2.4 Режим работы электрооборудования крана. Расчет ПВ.

S1 – S8 – режимы работы

S1 – продолжительный режим

S2 – кратковременный режим

S3 – повторно-кратковременный режим

Электрооборудование крана выпускается и эксплуатируется для повторно-кратковременного режима работы S3. В зависимости от загрузки крана различают четыре разновидности данного режима:

· Л – легкий режим работы (ПВ = 10ч15%) в данном режиме работают строительно-монтажные краны ремонтных вспомогательных цехов, котельных, насосных станции.

· С – средний режим работы (ПВ = 15ч25%) в данном режиме работают краны машиностроительных цехов среднесерийного производства.

· Т – тяжелый режим работы (ПВ = 25ч40%) в данном режиме работают краны машиностроительных цехов крупносерийного и массового производства.

·

ВТ – весьма тяжелый режим работы (ПВ =

40ч60%) в данном режиме работают краны металлургического производства.

ВТ – весьма тяжелый режим работы (ПВ =

40ч60%) в данном режиме работают краны металлургического производства.

Для козлового крана агломерационной фабрики режим работы С (ПВ=25%)

Для расчета реальной продолжительности включения ПВ приводов подъёма, тележки и моста рассчитываем время работы данных приводов

![]()

![]()

![]()

где Н – высота подъёма (м)

Lм – пролет моста (м)

Lпп – длинна подкрановых путей (м)

![]()

![]() – скорость подъёма тележки моста (м/с)

– скорость подъёма тележки моста (м/с)

![]()

![]()

![]()

Рассчитываем суммарное время работы крана:

![]()

![]()

Рассчитываем суммарное время цикла работы крана:

![]()

![]()

Расчет продолжительности включения приводов работы тележки и моста:

![]()

![]()

![]()

![]()

![]()

![]()

|

3. Расчет и выбор мощности двигателя перемещения

моста.

3. Расчет и выбор мощности двигателя перемещения

моста.

3.1 Расчет статических нагрузок и предварительный выбор двигателя.

Статические нагрузки для двигателя перемещения создаются силой трения колес о рельсы, опор ходовых колес, трения в подшипниках. Данная нагрузка носит реактивный характер, то есть всегда противодействует движению.

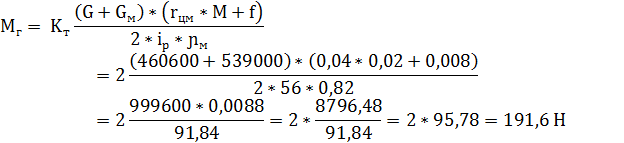

Рассчитываем силу тяжести механизма моста и груза:

G = m*g, Н (3.1)

Gм = mм*g, Н (3.2)

где: mм – масса моста, кг

G – ускорение свободного падения, м*с2

G = 9,8 м*с2

G = m*g = 47000*9.8 = 460600 H

Gм = mм*g = 55000*9.8 = 539000 H

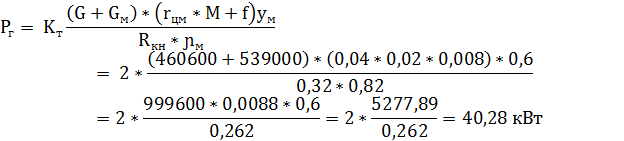

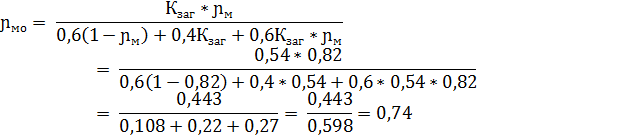

Рассчитываем статическую мощность при перемещении моста с грузом:

![]() (3.3)

(3.3)

где: Кт – коэффициент трения ходовых колес о рельсы,

Кт = 2ч2,5

rцм – радиус цапфы моста, м

Rкм – радиус катков моста, м

М – коэффициент трения скольжения

f – коэффициент трения качения в опорах ходовых колес

|

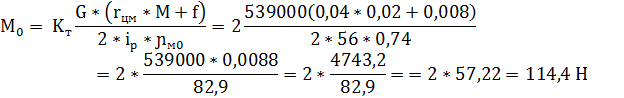

Рассчитываем статическую мощность при перемещении моста без груза:

![]() (3.4)

(3.4)

где: Кт – коэффициент трения ходовых колес о рельсы,

Кт = 2ч2,5

rцм – радиус цапфы моста, м

Rкм – радиус катков моста, м

М – коэффициент трения скольжения

f – коэффициент трения качения в опорах ходовых колес

– КПД механизма моста без груза

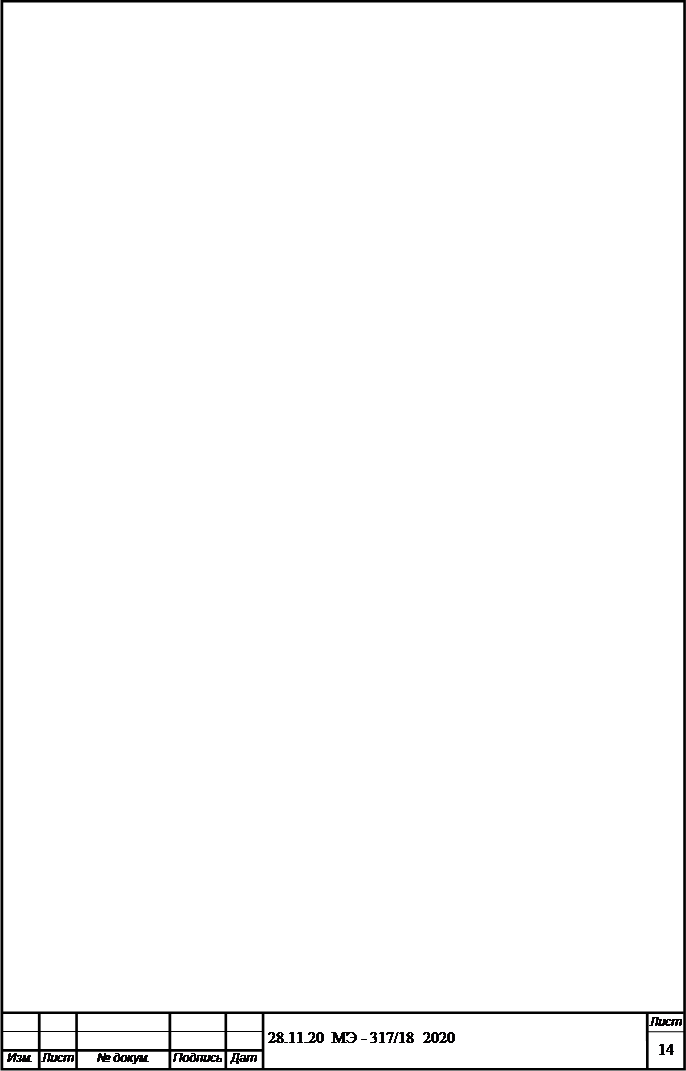

![]() (3.5)

(3.5)

где: Кзаг – коэффициент загрузки

![]() (3.6)

(3.6)

![]()

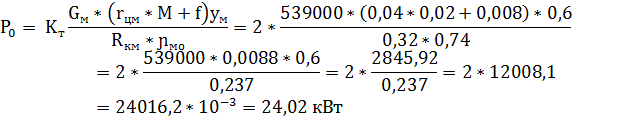

Рассчитываем эквивалентную мощность двигателя моста за цикл работы крана

![]() (3.7)

(3.7)

Номинальная мощность двигателя моста выбирается по условию:

Lм > 18 м

![]() (3.8)

(3.8)

|

![]() для двух двигательного ЭП

для двух двигательного ЭП

По ![]() выбираем асинхронный двигатель с фазным ротором

серии МТН 312–6

выбираем асинхронный двигатель с фазным ротором

серии МТН 312–6

Рном = 17,5 кВт J = 0.312 кг*м2

nном = 945 об/мин I2ном = 54 А

КПД 80% Е2 = 219 В

Mmax=471Нм

3.2 Проверка двигателя на нагрев, пусковую и перегрузочную способность

Выбранный двигатель должен запуститься при движении с грузом за оптимальное время от 5 до 15 секунд. При этом двигатель перегревается пусковым током поэтому его необходимо проверить на нагрев по эквивалентному моменту за цикл заботы привода моста.

![]() (3.9)

(3.9)

где nном – число оборотов двигателя моста, об/мин

![]()

По ![]() выбираем стандартный редуктор:

выбираем стандартный редуктор:

Выбираем 2х ступенчатый 2х рядный с передаточным числом 56 редуктор

Рассчитываем

статический момент при перемещении моста с грузом:

|

![]() (3.10)

(3.10)

Выбранный двигатель проверяем на перегрузочную способность по условию:

0,852Мmax ≥ Мг (3.11)

где: 0,852 – учитывается возможное снижение напряжения сети на 15% и квадратичную зависимость Мmax ≡ U2. При невыполнении данного условия двигатель не проходит по перегрузочной способности, его мощность необходимо повысить.

0,852Мmax ≥ Мг 340,3≥191,6

Рассчитываем статический момент при перемещении моста без груза:

![]() (3.12)

(3.12)

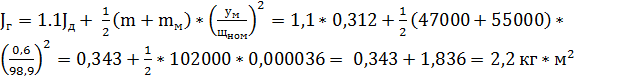

Рассчитываем момент инерции перемещения моста с грузом:

![]() (3.13)

(3.13)

|

где: ![]() – угловая скорость двигателя моста

– угловая скорость двигателя моста

![]() (3.14)

(3.14)

![]()

Рассчитываем момент инерции при перемещении без груза:

![]() (3.14)

(3.14)

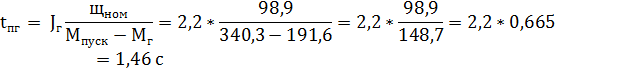

Время пуска двигателя моста при перемещении груза:

![]() (3.15)

(3.15)

где: Мпуск – пусковой момент двигателя моста

![]() (3.16)

(3.16)

Если tпг < 5 с то необходимо ограничить Мпуск задавшись tпг = 5 с

![]() (3.17)

(3.17)

Если tпг > 15 с то необходимо выбрать двигатель

большей мощности

Если tпг > 15 с то необходимо выбрать двигатель

большей мощности

![]()

Так как tпг < 5 с то принимаем tпг = 5 с

![]()

Время пуска без груза:

![]() (3.18)

(3.18)

Среднее время работы двигателя моста с установившейся скоростью:

![]() (3.19)

(3.19)

![]() (3.20)

(3.20)

![]()

![]()

|

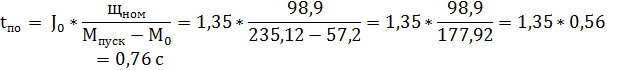

Эквивалентный момент двигателя моста:

![]() (3.21)

(3.21)

![]() (3.22)

(3.22)

![]()

Выбранный двигатель проходит проверку на нагрев при выполнении условия:

Мном ≥ Мэкв (3.23)

176,85 Нм ≥ 105,01 Нм

4. Выбор управляющего контроллера для привода перемещения крана.

Управляющие контроллеры крана осуществляют пуск, реверс, регулирование скорости, останов двигателя. На кранах применяются два типа контроллера:

1) Кулачковая

2) Магнитная

Силовые кулачковые контроллеры осуществляют непосредственно ручное переключение силовых цепей двигателя, характеризуются высокой ремонтопригодностью, при отсутствии автоматизации процессов пуска и торможения, низкой надежности при неправильной эксплуатации крановщиком, большие габариты в кабане крановщика, физические усилия при переключении. Применяются на кранах работающих в режимах Л, С при токах ротора до 63 А.

Магнитные контроллеры – это комплектные устройства состоящие из слаботочного команд-контроллера, контакторов вперед / назад, контакторов ускорения шунтирующих ступени пуско-регулирующего реостата, реле времени. Магнитные контроллеры силовые цепи переключают дистанционно в автоматическом режиме. Характеризуются магнитные контроллеры автоматизацией процессов пуска и торможения, малыми габаритами в кабине крановщика. Возможность управления двигателями большой мощности работающие в Тяжелом и Весьма тяжелом режимах.

Недостатком магнитных контроллеров являются:

· Низкая ремонтопригодность

· Высокая стоимость

Выбор контроллера осуществляется по назначению привода, режиму его работы, числу двигателей по условию:

|

Iном ≥ I2ном (4.1)

Iном ≥ I2ном (4.1)

где: I2ном – номинальный ток ротора двигателяперемещения

контроллер

выбираем ![]()

Выбираем контроллер ККТ 62А

Iном = 63 А Iпуск = 200 А

Iном ≥ I2ном

63А ≥ 54А

4.1 Расчет и выбор пускорегулирующих сопротивлений контроллера.

Пускорегулирующие устройства осуществляют ограничение пусковых токов двигателя и регулирование скорости. Выполняются в виде стандартных ящиков собранных из чугунных или константановых секции. Выбор ступеней сопротивлений осуществляется по стандартной разбивке суммарного сопротивления на ступени для выбранного контроллера.

Номинальное сопротивление ротора рассчитывается по формуле:

![]() (4.2)

(4.2)

где: Е2ном – ЭДС между кольцами неподвижного ротора

I2ном – номинальный ток ротора

![]()

Значение сопротивлений в% и ток допустимый на каждой ступени заносим в таблицу 4.1

|

Таблица 4.1 Разбивка сопротивлений по ступеням

|

Ступени |

R, % |

I, % |

Rст |

Iст |

|

Р1-Р5 |

24 |

29 |

0,61 |

15,66 |

|

Р5-Р61 |

170 |

19 |

3,98 |

10,26 |

|

Р61-Р6 |

75 |

19 |

1,76 |

10,26 |

|

Р2-Р4 |

9 |

59 |

0,21 |

31,86 |

|

Р4-Р62 |

87 |

35 |

2,04 |

18,9 |

|

Р62-Р6 |

35 |

35 |

0,82 |

18,9 |

|

Р3-Р6 |

61 |

50 |

1,43 |

27 |

![]() (4.3)

(4.3)

![]()

![]() (4.4)

(4.4)

![]()

По расчетным значениям сопротивления с учетом протекающего по ним тока выбираем стандартные ящики сопротивления, значения сводим в таблицу

Таблица 4.2 Значения выбранных сопротивлений

Таблица 4.2 Значения выбранных сопротивлений

|

Ящик |

Сопротивление |

Тип блока ПхRст Ом |

Ток, А |

||

|

требуемое |

подобранное |

требуемое |

подобранное |

||

|

Р1-Р5 |

0,61 |

0,6 |

ИРАК 434332.004–12 1х0,6 |

15,66 |

36 |

|

Р5-Р61 |

3,98 |

3,9 |

ИРАК 434331.003–05 1х3,9 |

10,26 |

13 |

|

Р61-Р6 |

1,76 |

1,8 |

ИРАК 434332.004–12 3х0,6 |

10,26 |

36 |

|

Р2-Р4 |

0,21 |

0,25 |

ИРАК 434332.004–08 1х0,25 |

31,86 |

64 |

|

Р4-Р62 |

2,04 |

2,1 |

ИРАК 434331–003–02 3х0,7 |

18,9 |

21,2 |

|

Р62-Р6 |

0,82 |

1 |

ИРАК 434332.004–08 4х0,25 |

18,9 |

64 |

|

Р3-Р6 |

1,46 |

1,2 |

ИРАК 434332.004–12 2х0,6 |

27 |

36 |

5. Расчет и выбор

тормозных устройств крана

5. Расчет и выбор

тормозных устройств крана

Для фиксации механизмов крана при отключении электроснабжения применяются нормально-закрытые колодочные, дисковые и ленточные тормоза приводимые в движение электромагнитным или электрогидравлическим приводом.

Электромагнитный тормоз характеризуется высоким быстродействием при низкой надежности, из-за резких срабатываний возникает перенос рычагов, при этом пусковой ток катушки в 10ч15 раз превышает номинальное значение, в результате катушка может выгореть.

Электрогидротолкатель – это комплектное устройство состоящее из насоса и гидроцелиндра характеризующиеся высокой надежностью, большими тяговыми усилиями при низком быстродействии.

Расчет и выбор тормоза осуществляется по тормозному моменту перемещения:

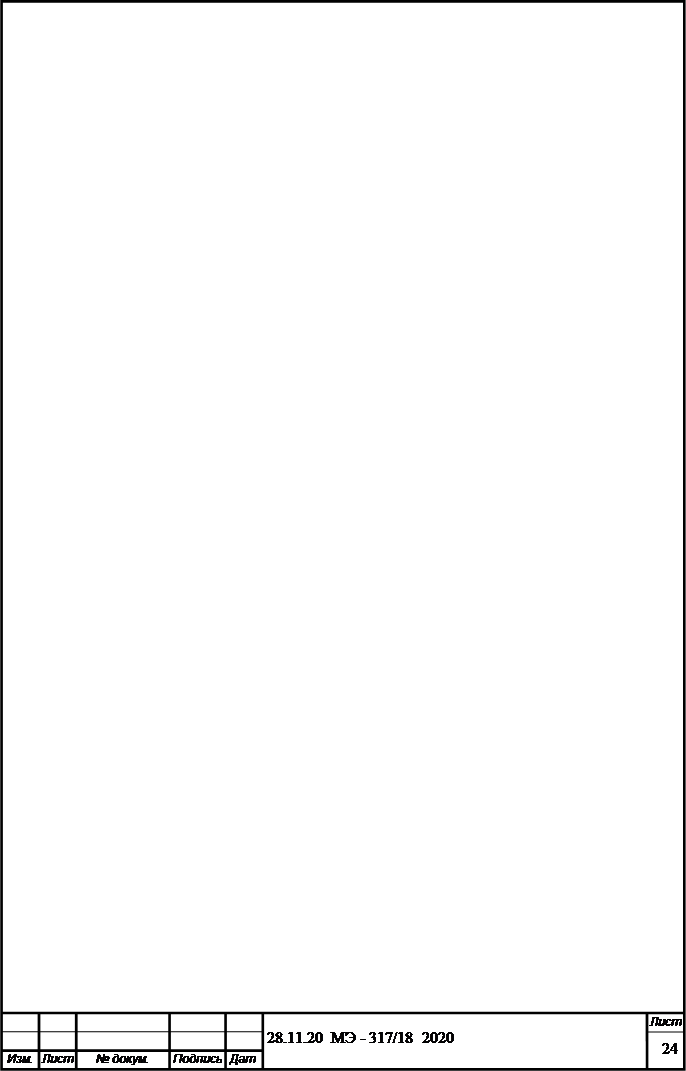

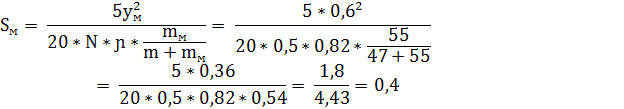

![]() (5.1)

(5.1)

где: Sм – величина выбега моста

![]() (5.2)

(5.2)

где: N – отношение числа приводных колес к общему числу колес

N = 0,5

Тормоз выбираем по ![]() по условию:

по условию:

![]()

Выбираем ТКТ 300М

Мт = 800 Нм

электромагнит ТГМ 50

диаметр шкива 300 мм

![]()

![]()

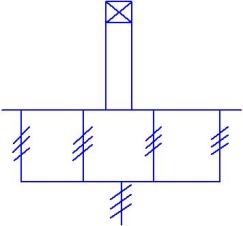

Рисунок 5.1 – Схема включения электрогидротолкателя.

6. Расчет и выбор кабелей

и троллей крана.

6. Расчет и выбор кабелей

и троллей крана.

Токопровод к электрооборудованию крана осуществляется через главный (цеховой) троллей, через токосъёмники получает питание вводный, гибкий шланговый кабель или вспомогательный троллей который подает питание на рубильник защитной панели. От защитной панели гибкими шланговыми кабелями подается питание к двигателям подъёма тележки моста.

Расчет и выбор кабелей осуществляется по нагреву с проверкой их на потерю напряжения.

Условия выбора кабеля по нагреву:

Iдл.доп ≥ I1ном (6.1)

где: I1ном – номинальный ток статорных обмоток двигателя, А

![]() (6.2)

(6.2)

где ɲ – КПД двигателя

Выбранный кабель проверяем на потерю напряжения, максимально допустимая потеря напряжения в цеховых сетях составляет не более 5%

![]() (6.3)

(6.3)

где: lк – длинна кабеля в метрах

![]() – удельная проводимость для медного кабеля,

– удельная проводимость для медного кабеля, ![]()

S – сечение кабеля в мм2

Кабель выбираем по

справочнику ![]() результат выбора сводим в таблицу 6.1

результат выбора сводим в таблицу 6.1

|

Таблица 6.1: Выбор кабелей для двигателя крана

|

Двигатель |

Рном, Вт |

ɲдоли |

Iном, А |

S, мм2 |

Iдл.доп, А |

lк, м |

|

|

Подъём |

70 |

0,84 |

140,8 |

50 |

160 |

26 |

0,6 |

|

Тележка |

13 |

0,77 |

32,1 |

4,0 |

36 |

26 |

1,5 |

|

Мост 1 |

17,5 |

0,8 |

41,6 |

6,0 |

45 |

5 |

0,3 |

|

Мост 2 |

17,5 |

0,8 |

41,6 |

6,0 |

45 |

26 |

1,3 |

Выбор кабеля от троллеев для защитной панели осуществляется по расчетной мощности для группы двигателей:

![]() (6.4)

(6.4)

где: с и ku – опытные коэффициенты

зависящие от режима работы крана, выбираются по справочнику ![]()

Р3 – суммарная мощность трех наиболее крупных двигателей крана

Рmax – суммарная мощность всех двигателей крана

![]()

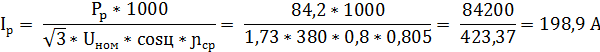

Расчетный ток вводного кабеля:

![]() (6.5)

(6.5)

где: ɲср – средний КПД

![]() при Рдв ≥ 30 кВт

при Рдв ≥ 30 кВт

![]() при Рдв ≤ 30 кВт

при Рдв ≤ 30 кВт

По условию 6.1 на ввод применяем гибкий шланговый

кабель с медными жилами сечением 70 мм2 с длительно допустимым током

200 А.

По условию 6.1 на ввод применяем гибкий шланговый

кабель с медными жилами сечением 70 мм2 с длительно допустимым током

200 А.

Выбранный кабель проверяем на потери напряжения по формуле 6.3

Троллей выполняется в виде уголка, швеллера или рельса, выбирается по условию 6.1 с учетом пускового тока двигателя

![]() (6.6)

(6.6)

где: kп – кратность пускового тока, kп = 2,5

![]()

Троллей выбираем по условию 6.1 [1, табл. 11]

Проверка троллеев на потерю напряжения осуществляется:

![]() (6.7)

(6.7)

где: ДU1 – потери напряжения в стальных троллеях крана, определяемого по номограмме [1, рис. 1]

Lпп – длина подкрановых путей

![]() %

%

|

Если потери напряжения превышают допустимые 5%, то троллей запитывается с нескольких точек

![]() (6.8)

(6.8)

![]()

![]()

7. Расчет и выбор аппаратов защиты козлового

крана.

7. Расчет и выбор аппаратов защиты козлового

крана.

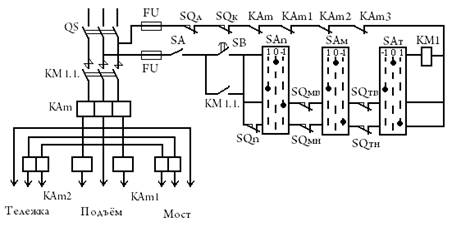

Все аппараты защиты находятся в защитной панели которая размещена в кабине крановщика. В защитной панели размещены: рубильник (QF), линейный контактор (KM1), вводное реле максимального тока (КАм), индуктивное реле максимального тока защищающая двигатель подъёма, тележки, мостов.

Схема управления линейного контактора включаются контакты Imax, конечники люка и дверей, контакт ключ-бирки. В кулачковых контроллерах цепь питания линейного контактора «собирается» при установке всех контроллеров крана в нулевую позицию, в цепь включены конечники, ограничивающие крайние положения механизмов.

Рисунок 7.1 – Схема электрическая принципиальная защитной панели крана

При замыкании вводного

рубильника с условием замкнутых контактов ключ-бирки SA, конечников люка SQл, двери SQд и установке всех

контроллеров крана в нулевую позицию нажимаем на кнопку пуск SB, при этом срабатывает

линейный контактор КМ1 с катушкой на 380В, замыкаются силовые контакты КМ1.1

подготавливая двигатели крана к включению.  Слаботочный контакт КМ1.2

шунтирует кнопку пуск после чего её можно отпустить.

Слаботочный контакт КМ1.2

шунтирует кнопку пуск после чего её можно отпустить.

Выбор вводного реле максимального тока осуществляется по двум условиям:

1) Iном.к ≥ Iпик

Iуст ≥ 1.25Iпик

где: Iпик – пиковый ток равный сумме пускового тока наибольшего по мощности потребителя и номинальных токов всех остальных потребителей

2) Выбор индивидуального реле Imax осуществляется по условию:

Iном.к ≥ Iном

Iуст ≥ 1,25Iпуск

Таблица 7.1

|

Назначение реле |

I, А |

Iпуск, А |

Iуст, А |

Iном.к, А |

Пределы регулирования |

Тип реле |

|

Ввод |

198,5 |

467,3 |

584,13 |

240 |

200–600 |

2ДТ.304.096–2 |

|

Подъём |

140,8 |

352 |

440 |

240 |

200–600 |

2ДТ.304.096–2 |

|

Тележка |

32,1 |

80,25 |

100,3 |

60 |

50–160 |

2ДТ.304.096–12 |

|

Мост |

83,2 |

208 |

260 |

150 |

130–440 |

2ДТ.304.096–8 |

Реле

Imax выбираем по справочнику ![]() , результат выбора сводим в таблицу 7.1

, результат выбора сводим в таблицу 7.1

Выбор вводного рубильника осуществляется по условию:

Iном.р ≥ ![]() (7.1)

(7.1)

где: k – кратность Iпуск, k = 2,5

Iном.р ≥ 186,92А

Выбираем рубильник ВР32–35А30220

Выбираем рубильник ВР32–35А30220

Iном = 250А

Исполнение – без дугогасительных камер, несъёмная рукоятка

m = 1,6 кг

Линейный контактор выбираем по расчетному току группы двигателей:

Iном.к ≥ Iр

Выбираем контактор КТ-6023 250А 380В 3NO 3NC

Iном = 250 А

Uс = 380 В

m = 14,4 кг

Для механизмов горизонтального перемещения выбираем рычажные конечные выключатели самовозврата КУ – 701.

Для блокировки дверей и люка выбираем нажимные конечники БК – 200.

Для включения цепи управления применяем кнопку КУ121/2 с напряжением 380В и длительно допустимым током 5А и двумя контактами.

8. Описание схемы

контроллера ККТ 62А.

8. Описание схемы

контроллера ККТ 62А.

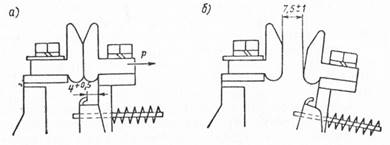

Напряжение на контроллер подается через панель ПЗК. Одна фаза ЛЗ питающей сети подводится к статору двигателя Д непосредственно, а две фазы Л1 и Л2-через контроллер. В первом положении Вперед (Подъем) рукоятки контроллера замкнуты контакты КЗ, К.7 (рис. б) и статор двигателя включается в сеть при полностью введенных сопротивлениях в цепи ротора. В первом положении Назад (Спуск) замкнуты контакты К1 и К5, чем обеспечивается изменение порядка чередования фаз напряжения на зажимах статора С1, С2 и СЗ. Одновременно со статором двигателя в сеть включается тормозной электромагнит, расторма – живающий механизм (троллейный токоподвод, показанный на схеме, применяется только для привода подъема).

При дальнейшем перемещении рукоятки контроллера в положения 2–5 Вперед (Подъем) или Назад (Спуск) замыкаются контакты К2, К4, К6, К8, К10 и шунтируются ступени пусковых резисторов в цепи ротора двигателя. Резисторы выводятся по фазам несимметрично, что позволяет уменьшить число переключающих контактов контроллера при требуемом числе пускорегулировочных ступеней и получить механические характеристики, обеспечивающие требуемый режим работы механизма. При Спуске оператор должен переводить рукоятку контроллера из одного положения в другое с некоторым интервалом времени, в противном случае могут возникнуть недопустимые броски токов и моментов двигателя. Характеристика 1 с малым моментом при w =0 используется для устранения люфтов в редукторах и слабины канатов при пуске двигателя.

При опускании средних и тяжелых грузов с полной скоростью двигатель работает в генераторном режиме. Пониженную угловую скорость в этом случае можно получить на положении контроллера 1 Подъем, т.е. при работе двигателя в режиме противовключения. Легкие грузы, не преодолевающие трение в механизме, и пустой крюк опускаются, при работе двигателя в двигательном режиме на положениях контроллера Спуск.

![]() Схема обеспечивает защиту

двигателя от перегрузок по току с помощью группового максимального реле РМ (РМ1-РМЗ).

С помощью контактов К11, К12 создаются цепи конечной и нулевой защиты. Все виды

защит действуют на отключение контактора КЛ, как и предусмотрено в панелях ПЗК.

Схема обеспечивает защиту

двигателя от перегрузок по току с помощью группового максимального реле РМ (РМ1-РМЗ).

С помощью контактов К11, К12 создаются цепи конечной и нулевой защиты. Все виды

защит действуют на отключение контактора КЛ, как и предусмотрено в панелях ПЗК.

Для управления двигателями постоянного тока последовательного возбуждения применяются контроллеры типа ККП-101 (для механизмов передвижения), которые имеют симметричную схему, и типа ККП – 102 (для механизмов подъема) с несимметричной схемой

Общие положения. Машинист должен ежедневно осматривать электрические машины и аппараты. При ежедневных осмотрах необходимо чистить, смазывать электрооборудование, проверять его работу и выявлять неисправности. Особое внимание следует обращать на исправность защиты, отсутствие недопустимых перегревов, четкость срабатывания аппаратов управления электроприводом. Один раз в 5–10 дней крановая бригада при участии электромонтера проводит контрольный осмотр электрооборудования и выполняет мелкий крепежный ремонт, устраняет неисправности, меняет изношенные контакты, пружины, щетки.

Электрические машины и аппараты очищают сухим чистым воздухом под давлением до 0,2 МПа. Струя должна быть направлена так, чтобы пыль не забивалась вглубь обмоток. При отсутствии пневматической сети обмотки обдувают переносными мехами. Аппараты протирают чистыми тряпками (техническими салфетками); применять бензин для протирки катушек и других деталей, покрытых асфальтовым лаком, запрещается.

Электродвигатели. На контрольных осмотрах электродвигателей необходимо тщательно следить за величиной зазора между сердечником статора и ротора. Этот зазор определяют стальным щупом без разборки машины через специальное отверстие в подшипниковом щите.

На крановых двигателях с 0 по 4-й габарит установлены шариковые подшипники с набивкой их консистентной смазкой на срок от одного до двух лет.

В случае нагрева подшипников необходимо проверить состояние их смазки и, если надо, заменить ее.

Наличие износа определяют покачиванием обоймы подшипника относительно шариков, а в неразобранном виде – покачиванием вала.

При замене негодной изоляции лабиринтное кольцо, подшипник и упорную втулку снимают посредством струбцин, затем шейку вала зачищают наждачной бумагой №100–120 и протирают чистой тряпкой.

![]() Посадку нового подшипника

выполняют следующим образом. Сначала надевают предварительно нагретое до

температуры 130–150°С лабиринтное кольцо, затем подшипник подвешивают на

проволоке в масляной ванне и нагревают его до 90°С, после чего быстро вынимают

и насаживают на вал легкими ударами через медную прокладку (обычно кусок

трубы). Упорную втулку насаживают также нагретой до 140°С.

Посадку нового подшипника

выполняют следующим образом. Сначала надевают предварительно нагретое до

температуры 130–150°С лабиринтное кольцо, затем подшипник подвешивают на

проволоке в масляной ванне и нагревают его до 90°С, после чего быстро вынимают

и насаживают на вал легкими ударами через медную прокладку (обычно кусок

трубы). Упорную втулку насаживают также нагретой до 140°С.

Все свободное пространство шарикоподшипников заполняют смазкой. Смазку закладывают также в лабиринтные канавки подшипниковых щитов и крышек. Необходимо помнить, что чрезмерное заполнение смазкой камер подшипникового узла может вызвать дополнительное сопротивление вращению ротора и нагрев двигателя.

Перед установкой ротора в полость статора помещают картонку, толщина которой равна зазору между ротором и статором. Подшипниковые щиты устанавливают в прежнем положении в соответствии с рисками, нанесенными на их привалочных частях. После сборки двигатель прокручивают от руки; ротор правильно собранного двигателя должен легко поворачиваться. Затем двигатель работает вхолостую в течение 5–10 мин.

При нормальной работе щетки электродвигателя с фазным ротором не должны искрить. Образование искр красноватого или зеленоватого цвета указывает на неисправность механизма, при этом щетки изнашиваются и разрушаются.

Необходимо, чтобы щетки в местах соприкосновения с кольцами имели зеркально-гладкую поверхность. Вновь устанавливаемую щетку предварительно обрабатывают по радиусу кольца, шлифуют стеклянной крупнозернистой бумагой, а затем более мягкой. Щетку шлифуют непосредственно на месте установки, для чего стеклянную бумагу помещают между кольцом и щеткой и протягивают вперед и назад. Отшлифованные кольца обдувают сжатым воздухом, *атем протирают чистой тряпкой, смоченной в бензине.

![]() Большое значение имеет

сила нажатия щеток на кольца. При слабом нажатии не обеспечивается достаточный

контакт и кольца нагреваются; сильное нажатие вызывает быстрое разрушение

щеток. Для применяемых в двигателях MTF щеток Ml

удельное нажатие должно быть не меньше 2 Н/см2. Силу нажатия щетки на кольцо

измеряют динамометром. Когда длина щеток укоротится настолько, что возникает

опасность их поворота в щеткодержателях, щетки заменяют новыми.

Большое значение имеет

сила нажатия щеток на кольца. При слабом нажатии не обеспечивается достаточный

контакт и кольца нагреваются; сильное нажатие вызывает быстрое разрушение

щеток. Для применяемых в двигателях MTF щеток Ml

удельное нажатие должно быть не меньше 2 Н/см2. Силу нажатия щетки на кольцо

измеряют динамометром. Когда длина щеток укоротится настолько, что возникает

опасность их поворота в щеткодержателях, щетки заменяют новыми.

Зазоры между обоймой щеткодержателя и щеткой должны быть не более 0,4 мм. Если нет щеток нужного размера, берут щетки других (больших) размеров и напильником доводят их до нужных размеров, а затем шлифуют стеклянной бумагой.

Токопроводящий провод запрессовывают в гнездо щетки с медным порошком или крепят заклепкой из медной фольги. Закрепление должно быть прочным во избежание нагрева и искрения щетки. Одновременно необходимо проверить крепление щеткодержателей. Перед установкой щетка должна быть обработана по радиусу кольца. Если давление щеток ослабло, следует заменить пружины щеткодержателей. Применять нестандартные пружины нельзя.

В ряде случаев искрение электродвигателя может произойти из-за неисправности контактных колец, неравномерного износа их по окружности, образования на поверхности наплывов, загрязнений. При износе контактных колец рабочую часть их протачивают на токарном станке. При этом предельно допускаемый диаметр колец для двигателей габарита 0 составляет 70 мм, для двигателей габарита 1 – 85 мм, для 2 и 3 – 105 мм, 4 и 5 – 132 мм.

При обнаружении крупных дефектов в обмотках двигателей производят полную замену катушек статора или пакета ротора, щеточного механизма и коллектора в специальных мастерских.

Контроллеры. Нормальный уход за контроллерами включает своевременную чистку, регулирование и замену быстроизнашивающихся деталей и контактов. Принимая смену, машинист должен несколько раз повернуть маховик или рукоятку контроллера и убедиться, что пуск и торможение электродвигателей происходят нормально; после этого контроллер обтереть снаружи чистыми концами.

![]() Один раз в три смены

контроллер осматривает электромонтер или старший машинист, имеющий права

электромонтера. При осмотре снимают кожух и проверяют состояние контактов,

креплений, устраняют обгары или поломки. Во время осмотра смазывают трущиеся

поверхности контроллера техническим вазелином, а зимой – веретенным маслом

марки 3.

Один раз в три смены

контроллер осматривает электромонтер или старший машинист, имеющий права

электромонтера. При осмотре снимают кожух и проверяют состояние контактов,

креплений, устраняют обгары или поломки. Во время осмотра смазывают трущиеся

поверхности контроллера техническим вазелином, а зимой – веретенным маслом

марки 3.

По мере выхода из строя быстроизнашивающихся деталей их заменяют новыми. Для замены главных контактов контроллера достаточно откинуть дугогасительную камеру и отвинтить болты, крепящие оба контакта. Значительно сложнее заменить пружины. Для этого необходимо снять кулачковый элемент с рейки. Освободив зажимы кулачкового элемента от проводов и шин и отвинтив болт, крепящий кулачковый элемент к рейке, вал поворачивают так, чтобы ролик элемента попал во впадину кулачковой шайбы.

Контакты кулачковых контроллеров регулируют по раствору и силе нажатия. Величины растворов контактов приведены на схеме (рис. 91). Силу нажатия проверяют пружинным динамометром. Проложив между контактами бумажную ленту, оттягивают динамометром пружину за край подвижного контакта и отмечают натяжение, при котором лента может быть свободно выдернута. Величина этого натяжения и является начальным нажатием контактов контроллера. Конечное нажатие Р измеряют при замкнутом от руки контакте.

Контактные поверхности контроллера, покрытые каплями застывшего металла, нагаром, необходимо зачистить напильником. Пользоваться для этой цели наждачной или стеклянной бумагой не рекомендуется. Серебряные контакты очищают бархатным напильником или замшей.

![]()

Рис. 9.1 – Измерения величины раствора и нажатия контактов кулачкового контроллера: а – контакты закрыты; б – контакты открыты; Р – направление усилия динамометра

Контакторы и командоаппараты. Надежная работа контакторов обеспечивается главным образом исправным состоянием контактов. Как и в кулачковых контроллерах, контакты контакторов проверяют на нажатие, провал и раствор (рис. 92).

Ящики сопротивлений и токовая защита. Постоянный уход за сопротивлениями предохраняет их от быстрого износа. Признаком неисправности пускового сопротивления является возрастание пускового тока якоря, а следовательно, увеличение искрения контактов контроллера и сильный нагрев элементов. Неисправное сопротивление разбирают, обдувают сжатым воздухом, ослабшие элементы подтягивают. Замкнутые накоротко элементы должны быть выправлены установкой между ними слюды или асбестовых прокладок. В ряде случаев при больших перекосах пластин устанавливают компенсирующие шайбы.

Если константановая проволока имеет местный обрыв, неисправность устраняют пайкой проводника в месте разрыва. При этом допускается сокращение длины проводов. Пайку выполняют твердым припоем–латунью, серебряным или медно-фосфористым. В крайнем случае оборванные концы проволоки огибают в виде колец и стягивают болтом.

Исправная работа сопротивлений зависит от плотности затяжки

всех соединений. Сопротивление не должно нагреваться ни в одной точке до

температуры более 300°С для константана и 350°С – для фехраля. ![]() Температуру измеряют специальным термометром.

Низкая температура нагрева сопротивлений указывает на излишнее количество

элементов. Необходимо привести сопротивление в соответствие с типом двигателя,

а высвобождающиеся элементы использовать как запасные части.

Температуру измеряют специальным термометром.

Низкая температура нагрева сопротивлений указывает на излишнее количество

элементов. Необходимо привести сопротивление в соответствие с типом двигателя,

а высвобождающиеся элементы использовать как запасные части.

Если сопротивление выбрано неправильно, то двигатель будет работать ненормально. Способы регулирования сопротивлений приведены в табл. 44.

Пусковые сопротивления обычно подбирают из стандартных резисторов исходя из конкретной специализации крана по паспорту контроллера или принципиальной схеме завода-изготовителя.

Примерные значения пусковых сопротивлений по отношению к номинальному сопротивлению ротора для кулачковых контроллеров приведены ниже.

Ступени дополнительного сопротивления обмотки ротора …….Р6-Р5 Р6-Р4 Р6-РЗ Р2-Р4 Р1-Р5

Катушки токовых реле при выходе из строя заменяют новыми, заказанными по каталогу 5ТД.522.186, исходя из номинального тока в цепи их установки. Если необходимо изготовить катушку реле на напряжение 220 В, в мастерских берут проволоку диаметром 4 мм, а на напряжение 380 В-провод ПБД 2,1 х3,53 и наматывают 8 и 16 витков.

При эксплуатации предохранителя запрещается применять «волоски» или «жучки» вместо сгоревших плавких вставок предохранителей, установленных в электрических цепях, не защищенных реле максимального тока. Плавкие вставки должны быть впаяны в кожух предохранителя.

![]() Общие требования безопасности.

Общие требования безопасности.

К выполнению работ электромонтера по ремонту и обслуживанию электрооборудования грузоподъемных машин допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные по соответствующей программе и аттестованные квалификационной комиссией, а также получившие инструктаж по безопасным методам работы непосредственно на рабочем месте с оформлением в Журнале регистрации инструктажа.

Электромонтер, допущенный к ремонту и обслуживанию грузоподъемных машин, должен иметь группу по электробезопасности не ниже III.

Выполнение работ по распоряжению должно производится двумя лицами, имеющими группу по электробезопасности не ниже III, с полным снятием напряжения, с выполнением необходимых организационных и технических мероприятий согласно требованиям Правил техники безопасности при эксплуатации электроустановок потребителей с записью в оперативном журнале.

Периодический осмотр электрооборудования грузоподъемных машин имеет цель выявить и устранить возможные неисправности в электрооборудовании, приборах и устройствах безопасности, в силовых цепях, цепях управления, сигнализации, проверить исправность защитных средств по технике безопасности и средств пожаротушения и подтвердить в журнале периодических осмотров, что электрооборудование грузоподъемных машин находится в исправном состоянии.

При проведении осмотра электрооборудования кранов регулировка и включение механизмов должны производиться по сигналу лица, осуществляющего осмотр.

![]() При передвижении моста

крана лица, производящие осмотр и устранение неисправностей электрооборудования

крана, должны находиться в кабине или на настиле моста, при этом следует

остерегаться задевания за выступающие части перекрытия, колонны, арматуру.

При передвижении моста

крана лица, производящие осмотр и устранение неисправностей электрооборудования

крана, должны находиться в кабине или на настиле моста, при этом следует

остерегаться задевания за выступающие части перекрытия, колонны, арматуру.

При выходе на настил галереи крана рубильник в кабинете машиниста должен быть отключен и на его приводе вывешен плакат: «Не включать – работают люди». Снимать плакат только по распоряжению оперативного персонала.

При проведении осмотра и устранении неисправностей электрооборудования крана необходимо соблюдать все меры предосторожности, применять необходимые исправные и испытанные защитные средства.

По окончании ремонта и осмотра все снятые ограждения на электрооборудовании и на электроаппаратах должны быть поставлены на место и укреплены.

При устранении неисправностей, регулировке и осмотрах электрооборудования крана запрещается:

– входить на кран и сходить с него во время его движения;

– выходить на крановые пути, ходить по крановым путям, перелезать с одного крана на другой;

– производить регулировку тормоза механизма при поднятом грузе, а также устанавливать приспособления для растормаживания тормоза вручную;

– оставлять на настиле галереи или на тележке инструмент, а также незакрепленное оборудование и детали;

– сбрасывать инструмент, материалы и запасные части с крана.

При выполнении всех работ электромонтер должен изъять у крановщика ключ-марку в порядке, установленном на предприятии по применению ключ-марочной системы.

При плановом ремонте

Вывод крана в ремонт должен производиться лицом, ответственным за содержание грузоподъемных машин в исправном состоянии, в соответствии с графиком планового ремонта с оформлением наряда для работы в электроустановках.

Для обеспечения безопасности при проведении ремонта электрооборудования крана необходимо поставить его на ремонтную площадку, произвести необходимые отключения, привод рубильника закрыть на замок, вывесить предупредительные плакаты по технике безопасности, установить переносное заземление и сделать ограждение под ремонтной площадкой.

Ремонт электрооборудования крана может производиться электромонтерами, имеющими удостоверение на право ремонта и обслуживания грузоподъемных машин, не менее двух человек с группой по электробезопасности не ниже III.

Не допускать на кран посторонних лиц. Запрещается выход на крановые пути без оформления специального разрешения.

Требования безопасности в аварийных ситуациях

При несчастном случае пострадавший или очевидец, бывший при этом, обязан немедленно известить мастера или начальника участка, которые должны организовать оказание первой (доврачебной) помощи пострадавшему и направить его в лечебной учреждение. При тяжелом несчастном случае немедленно вызвать скорую помощь и известить администрацию.

Устранение неисправностей электрооборудования грузоподъемных машин должно производиться только при отключении крана от питающей сети.

![]()

![]() Целью данной курсовой

работы является выбор электрооборудования для козлового крана грузоподъемностью

47 тонны. В проекте описаны особенности конструкции козлового крана и

кинематическая схема рассчитываемого привода подъема. Описаны требования к

системе электроснабжения крана, стандартные виды защит применяемые на

электрооборудовании крана, типы систем электропривода и режимы работы привода

подъема. В зависимости от продолжительности работы электроприводов крана

определена продолжительность включения привода принята стандартная

продолжительность включения ПВст=25% Выполнен расчет и выбор мощности двигателя

перемещения. По расчетной мощности был выбран двигатель МНТ 312–6. Выбранный

двигатель проверен на перегрузочную способность, пусковое время и пусковой

момент. В зависимости от массы поднимаемого груза с коэффициентом запаса по

расчетному тормозному моменту, для фиксации механизма в отключенном состоянии

выбран – электрогидротолкатель ТКТ 300М тип ТГМ 50. По номинальному токе ротора

двигателя МНТ 312–6 выбран контроллер ККТ62А для механизма перемещения и

пускорегулирующие резисторы для каждой ступени по стандартной разбивке

сопротивлений на ступени для контроллера ККТ62А. По расчетным значениям токов

статорных цепей двигателя подъема, тележки и моста выбраны питающие кабели и

троллеи крана с проверкой на потерю напряжения. Для уменьшения потерь на

троллеях до допустимого значения 5% принята схема питания троллеев с 4 точек.

Рассчитаны необходимые параметры уставок реле максимального тока, выбраны

элементы защитной панели.

Целью данной курсовой

работы является выбор электрооборудования для козлового крана грузоподъемностью

47 тонны. В проекте описаны особенности конструкции козлового крана и

кинематическая схема рассчитываемого привода подъема. Описаны требования к

системе электроснабжения крана, стандартные виды защит применяемые на

электрооборудовании крана, типы систем электропривода и режимы работы привода

подъема. В зависимости от продолжительности работы электроприводов крана

определена продолжительность включения привода принята стандартная

продолжительность включения ПВст=25% Выполнен расчет и выбор мощности двигателя

перемещения. По расчетной мощности был выбран двигатель МНТ 312–6. Выбранный

двигатель проверен на перегрузочную способность, пусковое время и пусковой

момент. В зависимости от массы поднимаемого груза с коэффициентом запаса по

расчетному тормозному моменту, для фиксации механизма в отключенном состоянии

выбран – электрогидротолкатель ТКТ 300М тип ТГМ 50. По номинальному токе ротора

двигателя МНТ 312–6 выбран контроллер ККТ62А для механизма перемещения и

пускорегулирующие резисторы для каждой ступени по стандартной разбивке

сопротивлений на ступени для контроллера ККТ62А. По расчетным значениям токов

статорных цепей двигателя подъема, тележки и моста выбраны питающие кабели и

троллеи крана с проверкой на потерю напряжения. Для уменьшения потерь на

троллеях до допустимого значения 5% принята схема питания троллеев с 4 точек.

Рассчитаны необходимые параметры уставок реле максимального тока, выбраны

элементы защитной панели.

![]()

1) Крановое электрооборудование. Технические данные: Справочник – Уральский политехнический колледж, 2008.

2) Оборудование прокатных цехов: Учеб. Пособие для студентов средн. спец. учеб. заведений/ И.Н. Гулидов – М.: Интерммет Инжиниринг, 2004.

3) Соколова Е.М. Электрическое и электромеханическое оборудование. – М.: Мастерство, 2001.

4) Зимин Е.Н., Преображенский В.И., Чувашов И.И. Электрооборудование промышленных предприятий и установок: Изд.2-е. М.: Энергоатомиздат, 1981. – 552 С.

5) N ТИ Р М-016–2000. Типовая инструкция по охране труда для электромонтеров по ремонту и обслуживанию электрооборудования грузоподъемных машин.

Размещено

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.