Государственное бюджетное профессиональное образовательное учреждение

Московской области «Колледж «Коломна»

Методическая разработка практического кейса

по теме «Разработка технологического процесса сварки тавра с учетом минимальных остаточных деформаций»

по профессии

15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)

Выполнила мастер производственного

обучения Ткаченко Татьяна Васильевна

2022 год

Практический кейс № 2

Разработка технологического процесса сварки тавра с учетом минимальных остаточных деформаций

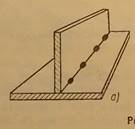

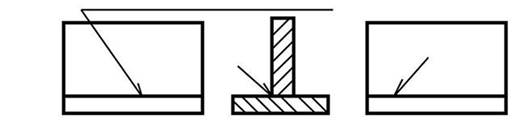

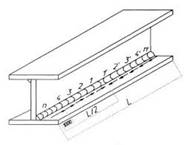

Наша группа получила задание сварить тавровое соединение из стальных пластин (марка стали20), размером 2000 * 300 * 6 мм с наименьшими остаточными деформациями. Катет шва – 6 мм

Рис.1

Мы знаем, что при сварке всегда возникают деформации и избежать этого явления невозможно. Но мы можем произвести сварку таким образом, что возникающие деформации и напряжения будут минимальными.

Возникает проблема: как нам надо построить технологический процесс и какой вид сварки необходимо выбрать, чтобы при выполнении сварочных работ наш узел претерпел наименьшее коробление.

Прежде чем выполнять задание, давайте с вами вспомним, что такое деформация и напряжения.

Дать определение деформации:

Дать определение напряжению:

Каковы причины возникновения деформаций?

Ответ: Причинами возникновения деформаций являются:

1. неравномерный нагрев при сварке;

2. усадка металла шва при охлаждении:

3. структурные изменения в основном металле.

Давайте вспомним, какие методы и способы способствуют уменьшению сварочных деформаций и составим кластер.

Кластер

Способы уменьшения сварочных деформаций

|

Уменьшение количества наплавленного металла, минимальное усиление шва

|

Избежание скоплений и перекрещиваний швов |

Симметричное расположение швов для уравновешивания деформаций |

|

Принудительное охлаждение. Предварительный, сопутствующий подогрев |

Способы уменьшения сварочных деформаций |

Симметричное расположение ребер жесткости, накладок, косынок и т. д. и их минимальное использование.

|

|

Применение обратноступенчатого способа сварки |

Предварительную деформацию заготовок, которая была бы противоположной ожидаемой сварочной деформации

|

|

|

Рациональная последовательность сварки для уравновешивания деформаций |

Правильный выбор вида сварки |

|

|

Проковка швов после каждого прохода |

Применение многослойных многопроходных швов вместо однослойного

|

Закрепление свариваемых изделий в жестких приспособлениях |

Выберем в кластере те способы, которые мы можем применить в нашем случае при сварке тавра и выделим их желтым цветом.

Обсуждение выбора способов уменьшения деформации.

Рассмотрим подробно, действительно ли выбранные способы приведут к уменьшению напряжений и деформаций при сварке таврового соединения.

Таблица

|

Выбранные способы уменьшения сварочных деформаций |

Как будем применять этот способ и почему выбрали. |

|

Правильный выбор вида сварки |

Из 3-х видов сварки, имеющихся у нас: ММА, TIG, MAG –сварка выбираем MAG- сварку. Она дает меньшую деформацию чем ММА, и производительнее TIG- сварки |

|

Закрепление свариваемых изделий в жестких приспособлениях |

Закрепить нижнюю пластину струбцинами. Этот способ, хотя и уменьшает деформацию, но увеличивает внутренние напряжения, поэтому необходима проковка сразу после сварки. |

|

Проковка швов после каждого прохода |

Произвести лёгкую проковку шва и околошовной зоны ударами молотка. При многослойной сварке проковывают каждый слой по неостывшему металлу, за исключением первого, в котором от удара могут возникнуть трещины. Проковка создает пластическую деформацию удлинения, обратную деформации укорочения при сварке. В результате этого сварочные напряжения снижаются и деформация уменьшается.. |

|

Применение многослойных многопроходных швов вместо однослойного |

Для того, чтобы был выдержан катет сварку будем производить в два слоя. Применение многослойного многопроходного шва вместо однослойного способствует выравниванию нагрева металла по его толщине и длине, что уменьшает сварочные напряжения и деформации в изделии. |

|

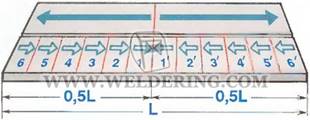

Применение обратноступенчатого способа сварки |

Сварку выполнять обратноступенчатым способом от середины к краям. Деформация изделия в данном случае получается значительно меньше, т.к. деформации коротких швов не в состоянии вызывать значительную деформацию всего изделия. Кроме того, при этом способе обеспечивается более равномерное распределение теплоты вдоль сварного шва, чем при непрерывной сварке, что приводит к снижению уровня собственных напряжений. |

|

Уменьшение количества наплавленного металла, минимальное усиление шва |

Для уменьшения деформаций необходимо обработать шов с плавным переходом к основному металлу. |

Мы рассмотрели с вами способы, которые действительно помогут нам избежать возникновения больших деформаций при сварке тавра.

Но как правило, полностью исключить

сварочные деформации не всегда удается.

Какие мероприятия после сварки мы можем еще использовать для снижения деформации в наших условиях, когда прессов нет, а молотком стучать малопродуктивно, да еще и можно вызывать наклеп, который увеличит внутренние напряжения в сварном соединении?

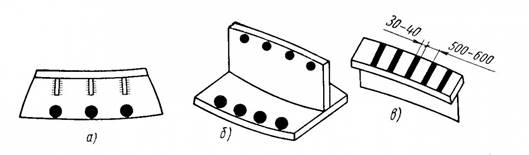

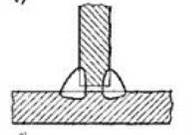

Ответ: Устранить остаточную деформацию путем термической правки, нагревая выпуклые поверхности газокислородным пламенем. После охлаждения линейные размеры нагретого участка уменьшатся, что приведет к уменьшению или полному устранению деформаций.

Рис. 2. Правка деформированной тавровой балки нагревом (кружками и полосками указаны места нагрева): а - правка при вогнутой полке, б - правка при сложной деформации, в - правка при выпуклой полке

После того, как мы с вами все обсудили, можно переходить к разработке технологического процесса сварки узла.

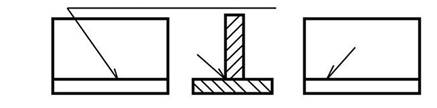

Но прежде вернемся к чертежу. Вы видите, что на полке не проставлены характеристики шва. Теперь с учетом всех наших корректировок технологического процесса сварки тавра доведем чертеж до ума.

Проставить на полке условного изображения шва характеристика шва, вид сварки:

ГОСТ 14771-76- Т3 – УП 6

Перейдем к составлению технологического процесса сварки узла.

Мозговой штурм

Составление технологического процесса MAG- сварки таврового соединения

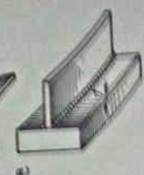

1. Подготовка металла к сварке:

зачистка металла в рабочей зоне

2. Сборка соединения на прихватах:

· укладка заготовок под нужным углом с сохранением необходимого размера зазора (с учетом требований ГОСТ 14771-76:;

· фиксация элементов с помощью магнитов, струбцин, прихваток.

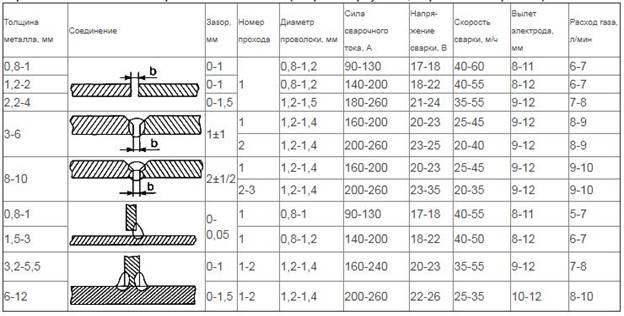

Выписка из ГОСТ 14771-76

Размеры, мм

|

Условное обозначение сварного соединения |

Конструктивные элементы |

Способ сварки |

s |

b |

||

|

подготовленных кромок |

шва сварного |

Номин. |

Пред. откл. |

|||

|

|

ИНп, ИП, УП |

6,0 - 20,0 |

0 |

|||

|

Т3 |

|

+ 1,5 |

||||

|

22,0 - 40,0 |

+ 2,0 |

|||||

3. Контроль качества сборки: проверяем щупом зазор на всем протяжении шва и с помощью угольника проверяем прямой угол между полкой и стенкой.

4. Выбор режима сварки (используйте таблицу):

|

Диаметр проволоки |

Марка проволоки |

Катет (мм) |

Зазор (мм) |

I (А) |

V м/с |

Вылет электрода (мм) |

Расход газа л/мин |

|

|

|

|

|

|

|

|

|

Таблица

Режим сварке в среде углекислого газа

5. Сварка узла:

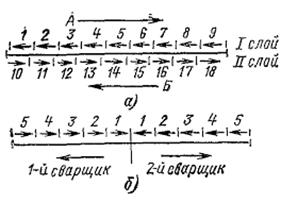

Сварку производим от середины к краям обратноступенчатым способом в 2 слоя попеременно то с одной, то с другой стороны, в следующей последовательности:

Возможно выполнение сварки в следующем порядке:

При наложении второго слоя сразу же производим проковку металла шва и околошовной зоны каждой ступени по еще неостывшему металлу.

6. Контроль качества швов внешним осмотром и измерениями:

· Внешним осмотром выявляем дефекты шва: зашлаковка, поры, чешуйчатость шва, наплывы, незаваренные кратеры.

· Размеры катетов измеряем с помощью шаблонов.

7. Механическая обработка швов с плавным переходом к основному металлу:

с помощью болгарки с наждачным кругом

8. Термическая правка нагревом газокислородным пламенем выпуклых мест тавра

Вывод: тщательное продумывание и анализ всех этапов технологического процесса сварки и мероприятий после сварки могут свести сварочные деформации к нулю, без последующей правки изделия.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.