Содержание

стр.

I.Технология литейного производства

Вопрос 8. Технология стальных отливок………………………………………………………3

II.Технология обработки материалов давлением

Вопрос 8. Ковка…………………………………………………………………………………..5

III. Порошковая металлургия

Вопрос 8.Спекание с участием жидкой фазы………………………………………………….9

IV.Технология сварочного производства

Вопрос 8. Пайка металлов и сплавов………………………………………………………….13

V.Основы металлургического производства

Вопрос 3. Влажное рафинирование, раскисление и легирование сталей…………………..15

Список литературы……………………………………………………………………………..17

I.Технология литейного производства

Вопрос 8. Технология стальных отливок

Стальные отливки имеют широчайшее применение в машиностроении, но для данного вида производства необходимо иметь большой производственный потенциал для литья крупных форм и мощности для расплавки большого количества материала (стали).

Стальные отливки ценны тем, что изделия получаются стойкими и крепкими к механическим повреждениям [2].

Само производство на практике чаще всего подразумевает оснащение цеха печами для расплавки стали нескольких видов, а именно дуговыми электропечами и индукционными электропечами с сердечником или же без него.

Процесс расплавки материала происходит в электропечи, после чего он направляется в распределительный ковш, далее жидка сталь заливается в изложницы или же в специальные кристаллизаторы. Это устройства, представляющие собой формы, которые позволяют застыть брускам материала. После застывание происходит последняя стадия обработки. Стоит обратить внимание, что ни одно производство стальных отливок не обойдётся без разливочного ковша. По принципу своей работы разливочный ковш это не что иное, как подвижная ёмкость, оснащенная керамической чашей и выстланная огнеупорным кирпичом, которая выполняет функцию распределения материала.

Изложницы так же являются необходимой составляющей частью производства, они могут быть круглыми, квадратными, прямоугольными или любой заданной формы. Их форма напрямую зависит от целей расплавки, качества материала и реализуемой сферы.

Стальные отливки заканчивают свой производственный путь литьём в песчаные формы. Полость литейной формы должна точно соответствовать конфигурации изделия, поскольку сталь в точности повторяет заданные параметры формы.

Для создания модели чаще всего используют полистирол или древесину. Многолетний мировой опыт в данной сфере, позволит без усилий приобрести необходимое оборудование и нанять квалифицированную рабочую силу [5].

Современное стальное литьё практически в 80% случаев производятся в разовые песчаные формы. Такое решение очень просто объясняется, дело в том что стальное литьё, производимое в песчаные формы просто в использовании, недорогое по затратам, и позволяет получать отливки весом от килограмма до десятков тонн. При этом получается неплохое качество, при высокой скорости процесса.

Конечно, стальное литьё в сырые песчано-глинистые смеси имеет и ряд недостатков, из них можно отметить возможный брак в виде раковин, засоров и некоторых дефектов в готовых изделиях, а так же непродуктивный расход формовочной смеси. Таким образом, оболочковые, сухие формы становятся более предпочтительными.

· Более 100 процессов и методов изготовления форм и стержней;

· Свыше 40-ка видов различных связующих материалов;

· Более 300-т специальных антипригарных покрытий.

· При стальном литье используют неорганические и органические связующие, твердеющие на воздухе, либо самотвердеющие смеси. Разработаны новые технологические процессы, которые позволяют значительно улучшить качество отливок, при этом стоимость остаётся практически на прежнем уровне.

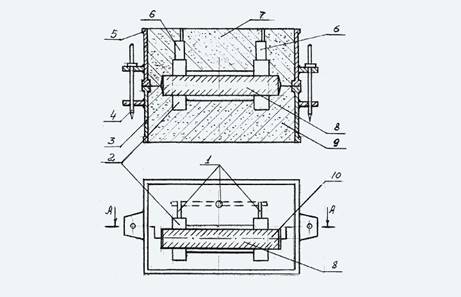

Рис. 1. Разовая песчано-глинистая форма для стального литья:

1 – литниковая система; 2 – полость формы; 3 – нижняя опока; 4 – штырь; 5 – верхняя опока; 6 – прибыль; 7 – верхняя полуформа; 8 – стержень; 9 – нижняя полуформа; 10 – знаковая часть стержня.

Чтобы скомпенсировать усадку отливки, модель изготавливается немного большего размера. Так же на модели создают формовочные уклоны, для улучшения извлечения готового изделия.

Как правило, такую форму изготавливают из двух частей: верхней – и нижней – 9. Их получают, уплотняя формовочный состав вокруг модели в рамке-опоке 3 и 5, соответственно каждую часть отдельно [5].

II.Технология обработки материалов давлением

Вопрос 8. Ковка

Ковка - вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента. Металл, нагретый до температуры близкой к температуре рекристаллизации свободно течет в направлениях, неограниченных поверхностями инструмента.

Способы ковки:

· ковка на молотах (пневматических, гидравлических и паровых);

· штамповка;

· ручная ковка.

Машинная (на молотах) и ручная ковка является свободной, так как металл при воздействии на него инструмента ничем не ограничен.

Штамповка свободной не является, так как заготовка находится в матрице штампа (т. е. ограничена со всех сторон). В результате штамповки металл принимает форму полости матрицы.

Ковка применяется в единичном и мелкосерийном производстве. Для получения поковки разогретую заготовку помещают между ударными частями (бойками) молота. В качестве подкладных инструментов используются:

- топор;

- обжимка;

- раскатка.

Заготовки, полученные ковкой, называются поковками. Процессы свободной ковки находят применение при индивидуальном и мелкосерийном производстве поковок, так как позволяют использовать универсальные машины и инструмент.

Особую категорию составляют поковки с большой массой (железнодорожные оси, коленчатые валы, валки блюмингов, роторы и т.д.).

Ковка - является единственно возможным способом изготовления тяжелых поковок (до 250 тонн) типа валов гидрогенераторов, турбинных дисков, коленчатых валов судовых двигателей, валков прокатных станов и т.д [2].

Горячая обработка давлением весьма существенно влияет на макро- и микроструктуру металла, а в особенности резко это влияние сказывается на литом металле. При ковке литого металла первичные кристаллы дробятся и вытягиваются в направлении наибольшей деформации; в результате протекания процессов рекристаллизации деформированный металл приобретает зернистую микроструктуру. В результате горячей обработки давлением металл становится более прочным и пластичным. Однако вследствие образования волокнистой микроструктуры металл приобретает анизотропию. При сравнительно неизменных во всех направлениях характеристиках прочности, характеристики пластичности металла вдоль волокон получается выше, чем поперек.

При разработке технологических процессов изготовления деталей рекомендуется учитывать направление волокон: геометрия поковки должна быть спроектирована так, чтобы волокна огибали контур детали или совпадали с направлением максимальных нормальных напряжений, возникающих в детали во время работы.

Совершенствование процессов ковки основывается на использовании более быстроходного оборудования, на применении манипуляторов, кантователей, поворотных столов, а также на разработке конструкций более совершенного кузнечного инструмента.

Это позволит увеличить производительность, снизить себестоимость поковок, повысить их качество, облегчить труд кузнеца.

Схема технологического процесса ковки состоит из небольшого количества операций: нагрев заготовки, ковка на молоте (прессе), термообработка, контроль качества поковок.

Операции ковки подразделяются на:

1. Предварительные (биллетирование, рубка).

2. Основные (осадка, протяжка, прошивка, раскатка, гибка).

3. Вспомогательные (засечка, обивка углов, кручение, сварка).

4. Отделочные (обсечка, проглаживание, правка, клеймение).

Отнесение операций к той или иной группе в некоторых случаях условно. При разработке технологического процесса ковки необходимо: Составить чертеж поковки и определить ее массу.

1.Операция осадки. Осадкой называется технологическая операция, при которой происходит увеличение площади поперечного сечения заготовки за счет уменьшения высоты. Если при осадке деформации подвергается часть заготовки по высоте, то такая операция называется высадкой. Осадка может применяться как основная операция и как предварительная. Осадка применяется при изготовлении поковок с большим поперечным сечением и относительно малой высотой (диски, шестерни). При изготовлении пустотелых поковок типа колец, барабанов осадка применяется как предварительная операция. Осадку применяют тогда, когда необходимо:

1. Получить поковку с поперечным сечением, большим, чем сечение заготовки.

2. Увеличить уковку.

3. Уменьшить анизотропию механических свойств.

4. Обеспечить радиальное расположение волокон.

5. Равномерно

распределить и измельчить зерна карбида в сталях карбидного класса.

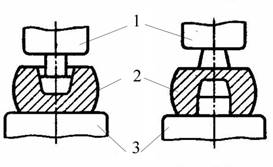

Рисунок 2 - Схема осадки: а - образец до

начала деформирования; б - после осадки

2. Операция протяжки. Протяжка – операция удлинения заготовки или ее части за

счет уменьшения площади поперечного сечения. Протяжку производят

последовательными ударами или нажатиями на отдельные участки заготовки,

примыкающие один к другому, с подачей заготовки вдоль оси протяжки на величину

вокруг этой оси.°и поворотами ее на 90°. При каждом нажатии

исходная высота уменьшается до высоты сечения, увеличиваются ширина и длинна

заготовки. Увеличение длины равно сумме приращений длин на каждом нажатии.

Уширение по всей длине всей длине одинаково. Чем меньше подача при каждом

нажатии, тем интенсивнее удлинение. Протяжка предназначена для увеличения длины

заготовки за счет уменьшения площади поперечного сечения. Она применяется как

формообразующая операция. Протяжка способствует завариваемости пустот и

улучшает механические свойства в осевом направлении. Протяжка характеризуется

относительными деформациями по высоте (обжатие), по ширине (уширение), по длине

(удлинение) [2].

Для протяжки необходимы последовательные обжатия смежных участков заготовки. Действительный объем в конце протяжки имеет сложную форму, так как бочкообразование в вертикальной плоскости боковой поверхности сопровождается ее искривлением и в горизонтальной плоскости. Выпуклость боковой поверхности в этих направлениях переменная. Появление сложной выпуклости объясняется силами контактного трения и влиянием жестких внешних зон. Наибольшей деформацией единичного обжатия является высотная деформация. Смежное расположение обжатий с подачами вдоль одного направления протяжки приводит к суммированию деформаций вдоль оси заготовки. Вытяжка вдоль оси во много раз превышает деформации вдоль других осей [5].

Рисунок 3 - Схема протяжки

Основные способы протяжки: 1. Разгонка (плющение). 2. Протяжка на плоских и вырезных бойках. 3. Протяжка с оправкой. 4. Раскатка на справке.

3. Операция прошивки. Прошивка - операция получения полостей в заготовке за счет вытеснения материала. Прошивкой можно получить сквозное отверстие (рис.4, б) или углубление - глухая прошивка (рис. 4, а). Инструментом для прошивки служат прошивни сплошные и пустотелые.

Рисунок 4.- Процесс прошивки глухого отверстия: 1-прошивень; 2-поковка;

3-нижний боек.

При прошивке форма заготовки искажается и изменяются ее размеры. Это происходит как вследствие наличия элементов осадки, так и вследствие раздачи металла в стороны. Если диаметр прошивня равен диаметру заготовки, то вначале происходит осадка, которая сопровождается погружением прошивня в заготовку. При уменьшении диаметра прошивня внедрение его в заготовку начинается при меньшей величине усилия, но происходит на большую глубину, наибольшая выпуклость располагается ближе к верхнему торцу заготовки. Это явление усугубляется при уменьшении диаметра прошивня. Дальнейшее уменьшение диаметра прошивня характеризуется еще меньшей развитостью контактной поверхности. Металл под прошивнем вынужден вытекать в направлении наименьшего сопротивления в виде выпуклого венчика вокруг тонкого инструмента. При уменьшении размера инструмента вдоль одной поперечной оси можно придти к тонколезвийному инструменту, который не осаживает заготовку, а внедряется в нее, вытесняя по бокам некоторый объем металла [6].

III. Порошковая металлургия

Вопрос 8.Спекание с участием жидкой фазы

Спекание является обычно заключительной технологической операцией метода порошковой металлургии. Спеканием называют нагрев и выдержку порошковой формовки при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

В процессе спекания заготовка или свободно насыпанный порошок превращаются в прочное порошковое тело со свойствами, приближающимися к свойствам компактного (беспористого) материала. Спекание в решающей степени определяет конечные свойства порошковых материалов и изделий [2].

Жидкофазное спекание – спекание порошкового тела при температуре, обеспечивающей образование жидкой фазы. Термодинамическим условием эффективного жидкофазного спекания является стремление многокомпонентной системы к минимуму свободной поверхностной энергии и химического потенциала, как и при твердофазном спекании. Но в отличие от твердофазного при жидкофазном спекании из-за большей подвижности системы «жидкое–твердое» более наглядно проявляется действие основных движущих сил объемного уплотнения порошкового тела – сил капиллярного стягивания.

В присутствии жидкой фазы при определенных условиях облегчается развитие сил сцепления между отдельными частицами порошка и может сформироваться малопористая (П < 1%) структура. При жидкофазном спекании в порошковом теле возникает своего рода капиллярная система (размеры частиц порошка соизмеримы с поперечными размерами поровых каналов), состоящая из твердой, жидкой и газообразной фаз.

В связи с этим большое значение приобретает смачивание твердых частиц жидкой фазой. Термодинамическим условием смачивания является уменьшение свободной энергии системы при превращении границ раздела твердое тело-газ и жидкость–газ в границу раздела твердое тело–жидкость, т.е. работа адгезии должна быть положительна. При плохом смачивании образовавшаяся жидкая фаза тормозит спекание, препятствуя уплотнению порошкового тела [3].

Смачивание улучшается при наличии в контактирующих фазах поверхностно-активных веществ или при изменении температуры. При увеличении времени контакта жидкое–твердое и температуры смачивание улучшается. Смачивание зависит от окружающей атмосферы, степени её очистки, способности к образованию веществом поверхностных пленок. Появление жидкой фазы при нагреве связано с расплавлением более легкоплавкого компонента или структурной составляющей (например, эвтектики) спекаемого материала, а также с «контактным» плавлением, когда жидкая фаза возникает при температуре, более низкой, чем температура плавления указанных составляющих порошкового тела. При этом механизм спекания с участием жидкой фазы зависит от характера диаграммы состояния соответствующей системы компонентов. Чем лучше смачивание, тем большие количества жидкой фазы могут удерживаться в порошковом теле во время спекания, не вытекая и не искажая его форму.

В присутствии жидкой фазы существенно увеличивается скорость само- и гетеродиффузии атомов, что ускоряет сплавообразование, и облегчается перемещение твердых частиц относительно друг друга, способствуя заполнению пор веществом. В связи с этим при жидкофазном спекании можно обеспечить получение практически беспористых порошковых изделий (материалов) [1].

Различают спекание порошкового тела с присутствием жидкой фазы до конца изотермической выдержки и с ее исчезновением вскоре после появления (хотя нагрев продолжается), а также специфическую разновидность первого типа процесса жидкофазного спекания, которую называют инфильтрацией порошковой формовки. В любом случае объем образующейся при нагреве жидкой фазы должен составлять от 3–5 до 50 % (оптимальное количество – 25–35 %).

Если жидкой фазы образуется слишком много, то порошковая формовка может «поплыть» – потерять свою форму. При низком содержании жидкой фазы теряются преимущества жидкофазного спекания – требуются большее время на спекание, большая температура, получается пористое изделие и пр.

Основные особенности, характерные для спекания в присутствии жидкой фазы:

1. Образование жидкой фазы при спекании, как правило, сопровождается интенсификацией усадки, что в принципе позволяет получить спеченный материал с очень высокой плотностью и малой остаточной пористостью при относительно коротком времени процесса; в связи с этим спекание в присутствии жидкой фазы часто представляет собой альтернативу использованию высоких давлений формования или больших температуры и длительности выдержки при спекании для получения материала высокой плотности. Для некоторых порошков очень твердых материалов или сплавов жидкофазное спекание может быть единственно возможным способом получения высокой плотности конечного продукта.

2. Эффект увеличения усадки зависит как от физико-химических характеристик компонентов, так и от количества жидкой фазы, размера частиц тугоплавкой составляющей и начальной пористости брикетов. Увеличение количества легкоплавкой составляющей способствует усадке, но при наличии некоторой взаимной растворимости компонентов изменение плотности при жидкофазном спекании может осложняться процессами гетеродиффузии; использование более мелких фракций тугоплавкой составляющей способствует увеличению усадки [1].

3. Значительную роль при спекании играет величина исходной пористости. Усадка брикетов с большой начальной пористостью затрудняет получение изделий с высокой точностью размеров, а спекание брикетов с низкой исходной пористостью может привести даже к их росту при спекании. Это связано с тем, что при образовании жидкой фазы могут образовываться изолированные поры, давление газа в которых может повыситься (из-за восстановления оксидных пленок), что будет препятствовать усадке.

4. В некоторых случаях жидкая фаза присутствует при спекании лишь в течение ограниченного времени и спекание осуществляется в основном в твердой фазе. Это связано с тем, что протекание диффузионных процессов с участием жидкой фазы может привести к образованию других, более тугоплавких фаз или к растворению жидкой фазы в твердой.

5. Процесс жидкофазного спекания часто используют для получения специальных структур, обладающих особенными механическими свойствами (например, антифрикционных материалов). Это возможно в том случае, если фаза, являющаяся жидкой во время спекания, сохраняет свои индивидуальные характеристики и в спеченном материале.

6. Управление объемными изменениями при жидкофазном спекании, позволяет получить высокопористые порошковые материалы и изделия с размерами, практически равными размерам исходных прессовок. Для этого требуется создание бипористой структуры порошкового тела, содержащей мелкие естественные поры и крупные искусственные поры. Образование крупных пор происходит за счет улетучивающегося порообразователя (двууглекислого аммония), вводимого в состав порошковой композиции на этапе прессования формовки.

Стадии жидкофазного спекания. Современные теоретические разработки по жидкофазному спеканию базируются на трех возможных уплотнения, развивающихся с появлением жидкой фазы последовательно при частичном наложении процессов:

-жидкофазное течение (механическая перегруппировка), т.е. перемещение частиц под действием капиллярных сил;

-растворение–осаждение (перекристаллизация или химическая перегруппировка частиц тугоплавкой фазы), т.е. перенос через жидкость растворенного в ней вещества тугоплавкой фазы с поверхности частиц меньшего размера на поверхность частиц большего размера;

-твердофазное спекание, т.е. срастание частиц тугоплавкой фазы (образование жесткого каркаса или «скелета»).

Кинетика этих процессов существенно зависит от степени однородности смеси компонентов, начальной пористости порошкового тела, количества образующейся жидкой фазы, линейного размера порошинок, характера смачивания твердой фазы жидкостью, взаимной растворимости фаз и достаточно большого количества других факторов.

Наибольшая степень уплотнения достигается на этапе перегруппировки частиц. Для систем с невзаимодействующими компонентами этот механизм является основным. При этом количество жидкой фазы в подобной системе должно быть максимальным 35–50 %.

Для систем с взаимодействующими компонентами эффективное уплотнение достигается при меньшем количестве жидкой фазы. В этом случае заметное уплотнение достигается за счет дополнительной усадки по механизму химической перегруппировки.

На первой стадии жидкая фаза заполняет зазоры между твердыми частицами и, играя роль жидкой смазки, облегчает взаимное перемещение частиц, приводящее к уплотнению порошкового тела [3].

Существенную роль процесс второй стадии может играть лишь в системах, где твердая фаза имеет некоторую растворимость в жидкой фазе. Поскольку растворимость твердого вещества в жидкости увеличивается с увеличением кривизны (с уменьшением размера частиц твердой фазы), мелкие частицы растворяются и исчезают, в то время как крупные растут, принимая более правильную форму (например, округлую или ограненную), обеспечивающую минимизирование поверхностной энергии. Механизм растворения–осаждения практически оказывается существенным, когда количество жидкой фазы составляет > 5 % (об.).

В случае малых количеств жидкой фазы (< 3–5 %), которые не могут вызвать механическую перегруппировку, но обеспечивают наличие химической перегруппировки, уплотнение порошкового тела может иметь место за счет уменьшения объема тугоплавкой фазы, связанного с растворением некоторого объема частиц в жидкой фазе.

На третьей стадии существенно возрастает количество твердых частиц, не разделенных жидкой прослойкой, которые взаимно припекаются (срастаются) и в порошковом теле образуется жесткий «скелет»; к тому же в какой-то момент нагрева жидкая фаза может исчезнуть (закристаллизоваться вследствие обогащения ее тугоплавким компонентом или раствориться в тугоплавкой фазе) [1].

IV.Технология сварочного производства

Вопрос 8. Пайка металлов и сплавов

Пайка – процесс получения неразъемного соединения заготовок без их расплавления путем смачивания поверхностей жидким припоем с последующей его кристаллизацией. Расплавленный припой затекает в специально создаваемые зазоры между деталями и диффундирует в металл этих деталей. Протекает процесс взаимного растворения металла деталей и припоя, в результате чего образуется сплав, более прочный, чем припой.

Образование соединения без расплавления основного металла обеспечивает возможность распая соединения [4].

Качество паяных соединений (прочность, герметичность, надежность) зависят от правильного выбора основного металла, припоя, флюса, способа нагрева, типа соединения.

Припой должен хорошо растворять основной металл, обладать смачивающей способностью, быть дешевым и недефицитным. Припои представляют собой сплавы цветных металлов сложного состава. По температуре плавления припои подразделяют на особо легкоплавкие (температура плавления ниже 145 0С), легкоплавкие (145…450 0С), среднеплавкие (450…1100 0С) и тугоплавкие (выше 1050 0С). К особо легкоплавким и легкоплавким припоям относятся оловянно-свинцовые, на основе висмута, индия, олова, цинка, свинца. К среднеплавким и тугоплавким относятся припои медные, медно-цинковые, медно-никелевые, с благородными металлами (серебром, золотом, платиной). Припои изготавливают в виде прутков, листов, проволок, полос, спиралей, дисков, колец, зерен, которые укладывают в место соединения.

При пайке применяются флюсы для защиты места спая от окисления при нагреве сборочной единицы, обеспечения лучшей смачиваемости места спая расплавленным металлом и растворения металлических окислов. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы могут быть твердые, пастообразные и жидкие. Для пайки наиболее применимы флюсы: бура, плавиковый шпат, борная кислота, канифоль, хлористый цинк, фтористый калий. Пайку точных соединений производят без флюсов в защитной атмосфере или в вакууме.

В зависимости от способа нагрева различают пайку:

· газовую;

· погружением (в металлическую или соляную ванну);

· электрическую (дуговая, индукционная, контактная);

· ультразвуковую.

В единичном и мелкосерийном производстве применяют пайку с местным нагревом посредством паяльника или газовой горелки. В крупносерийном и массовом производстве применяют нагрев в ваннах и газовых печах, электронагрев, импульсные паяльники, индукционный нагрев, нагрев токами высокой частоты.

Перспективным направлением развития технологии пайки металлических и неметаллических материалов является использование ультразвука. Генератор ультразвуковой частоты и паяльник с ультразвуковым магнитострикционным вибратором применяются для безфлюсовой пайки на воздухе и пайке алюминия. Оксидная пленка разрушается за счет колебаний ультразвуковой частоты.

Процесс пайки включает: подготовку сопрягаемых поверхностей деталей под пайку, сборку, нанесение флюса и припоя, нагрев места спая, промывку и зачистку шва.

Детали для пайки тщательно подготавливаются: их зачищают, промывают, обезжиривают.

Зазор между сопрягаемыми поверхностями обеспечивает диффузионный обмен припоя с металлом детали и прочность соединения. Зазор должен быть одинаков по всему сечению.

Припой должен быть зафиксирован относительно места спая. Припой закладывают в месте спая в виде фольговых прокладок, проволочных контуров, лент, дроби, паст вместе с флюсом или наносят в расплавленном виде. При автоматизированной пайке – в виде пасты с помощью шприц-установок.

При возможности предусматриваются средства механизации – полуавтоматы и автоматы для газовой, электрической пайки.

Паяные соединения контролируют по параметрам режимов пайки, внешним осмотром, проверкой на прочность или герметичность, методами дефекто- и рентгеноскопии [4].

V.Основы металлургического производства

Вопрос 3. Влажное рафинирование, раскисление и легирование сталей

Раскисление стали:

Технологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое в металле соединение или удаляется из металла, называют раскислением. После операции раскисления сталь называют раскисленной. Такая сталь при застывании в изложницах ведет себя «спокойно», из нее почти не выделяются газы, поэтому такую сталь называют «спокойной». Если же операцию раскисления не проводить, то встали при ее постепенном охлаждении в изложнице будет протекать реакция между растворенным в металле кислородом и углеродом. Образующиеся при этом пузырьки оксида углерода будут выделяться из кристаллизующегося слитка, металл будет бурлить. Такую сталь называют «кипящей».

В некоторых случаях раскисление стали проводят таким образом, чтобы удалить из нее не весь кислород. Оставшийся растворенный кислород вызывает кратковременное «кипение» металла в начале его кристаллизации. Такую сталь называют «полуспокойной» [4].

Строение слитка кипящей и полуспокойной стали отличается от строения слитка спокойной стали.

Применяют следующие способы раскисления стали:

а) глубинное;

б) диффузионное;

в) обработкой синтетическими шлаками;

г) обработкой вакуумом.

Легирование стали:

Легированием называют процесс присадки в сталь легирующих элементов, чтобы получить так называемую легированную сталь, т.е. такую сталь, в составе которой находятся специальные примеси, введенные в нее в определенных количествах для того, чтобы сообщить стали какие-либо особые физико-химические или механические свойства.

С точки зрения влияния на свойства стали легирующие элементы делят на две большие группы:

а) 1-я – легирующие элементы, расширяющие γ-область твердых растворов. В эту группу входят как элементы обладающие неограниченной растворимостью в железе (никель, марганец, кобальт), так и элементы, образующие сплавы, в которых гомогенная область непрерывного ряда твердых растворов ограничивается гетерогенной вследствие появления новых фаз (углерода, азота, меди);

б) 2-я – легирующие элементы, суживающие γ-область. Сюда входят как элементы, образующие с железом сплавы с полностью замкнутой γ-областью (бериллий, алюминий, кремний, фосфор, титан, ванадий, хром, молибден, вольфрам), так и элементы, образующие сплавы с суженной γ-областью (ниобий, тантал, цирконий, церий) [6].

В зависимости от степени сродства к кислороду легирующие элементы также делят на две большие группы:

а) 1-я – легирующие элементы, сродство к кислороду у которых меньше, чем у железа (никель, кобальт, молибден, медь);

б) 2-я – легирующие элементы, сродство к кислороду у которых больше, чем у железа (кремний, марганец, алюминий, хром, ванадий, титан).

Кроме легирующих этих двух основных групп применяют легирующие, введение которых в металл связано с возможной опасностью для здоровья, так как пары этих металлов или их соединений вредны (сера, свинец, селен, теллур).

Во всех случаях для удешевления стали стремятся использовать максимальное количество дешевых отходов (шлак, руду), содержащих нужный элемент.

Рафинирование - Очистка чего-либо от посторонних примесей.

Термин обычно используется для обозначения процесса очистки природных веществ, которые и так доступны в применимой форме, но будут ещё более полезны в чистом виде, без примесей. Например, нефть будет гореть и в своем естественном состоянии, но неэффективна как моторное топливо из-за наличия примесей и разнообразия характеристик составляющих её веществ.

Также часто имеется в виду получение из природных ресурсов и вовсе химически чистого вещества: например, использование кремния и других полупроводников в электронике зависит от точного контроля примесей, для чего разработано множество специальных методов рафинирования.

Рафинирование жидкостей часто достигается путем их дистилляции или фракционирования. Рафинирование газа может быть осуществлено путём его охлаждения или сжатия до конденсации в жидкость. Многие вещества могут быть очищены с помощью растворителей, растворяющих либо их самих, либо их примеси. Многие твердые вещества могут быть очищены посредством выращивания кристаллов, потому как в регулярную структуру кристаллической решётки, как правило, легче включаются молекулы одного вещества, вытесняя при этом другие типы частиц. Также для удаления примесей и сбора чистого вещества используются и химические реакции, как самостоятельные, так и с помощью электричества [6].

Список литературы

1.Василевский П.Ф. Технология стального литья. М.: Машиностроение, 2012.- 365с.

2.Гини Э.Ч., Зарубин А.М., Рыбкин В.А. Литейное производство, Академия, 2005 – 243с.

3.Основы металлургического производства (черная металлургия) Москва, “Металлургия” 1988.- 376с.

4.Полухин П.И. Технология металлов и сварка, М.: "Высшая школа", 1977 - 464 с.

5.Технология литейного производства. Специальные виды литья, М.: 2008.-295с.

6.http://refleader.ru/otrotrrnaujg.html

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.