6.4. Утворення систем із твердою фазою.

6.4.1. Рух рідин (газів) через нерухомі зернисті та пористі шари. Інтенсивність процесів хімічної взаємодії, тепло- і масообміну між рідинами (газами) і твердими тілами, як видно з розглянутих вище кінетичних рівнянь процесів, зростає зі збільшенням питомої міжфазної поверхні (тобто поверхні, яка утворюється в 1 м3 насипного шару твердої речовини). Тому в процесах хімічної технології використовують тверді речовини у вигляді дрібних зерен випадкової геометричної форми, а також у вигляді дрібних кульок або таблеток (шари осадків із фільтрів, гранули, таблетки чи шматочки каталізаторів або адсорбентів).

При русі рідини у висхідному або низхідному потоці через шар зернистого матеріалу, який розміщується в основному у вертикальних циліндричних апаратах, якщо потік повністю заповнює вільний простір між частками шару, можна вважати, що рідина одночасно обтікає окремі елементи шару і рухається всередині каналів неправильної форми, які утворюються порожнинами між елементами або порами матеріалу. Об’єм порожнин у шарах зернистих матеріалів складає звичайно 25-40%, при необхідності його збільшення замість дрібних зерен використовують більш крупні тіла різноманітної форми - насадки, виготовлені з міцних корозійностійких матеріалів невеликої густини (полімери, кераміка, фарфор, метали).

Шари зернистих матеріалів можуть складатися з часток однакового розміру (монодисперсний шар) або різних розмірів (полідисперсний шар). Головними характеристиками зернистого шару є: 1) відносна об’ємна доля порожнин ε, яку називають міжзерновою пустотністю або порозністю, 2) розмір часток d, 3) форма часток, 4) питома поверхня часток f, м2/м3.

Якщо в об’ємі зернистого шару V м3 вміщується Vт м3 твердого (монолітного) матеріалу, то

![]() (6.31)

(6.31)

де ![]() - насипна

густина зернистого матеріалу,

- насипна

густина зернистого матеріалу, ![]() - густина

твердого матеріалу.

- густина

твердого матеріалу.

У

випадку монодисперсного шару сферичних часток діаметром d кількість

останніх в 1 м3 шару буде складати ![]() , а питома

поверхня f у м2/м3:

, а питома

поверхня f у м2/м3:

![]() (6.32)

(6.32)

У

зернистому шарі, площа поперечного перерізу і висота якого відповідно

дорівнюють F і H, сумарна

поверхня всіх каналів дорівнює сумарній поверхні всіх часток і складає ![]() Відповідно,

змочений периметр всіх каналів дорівнює

Відповідно,

змочений периметр всіх каналів дорівнює ![]() а їх

сумарний поперечний переріз –

а їх

сумарний поперечний переріз – ![]() . Таким

чином, еквівалентний (гідравлічний) діаметр каналу буде дорівнювати

. Таким

чином, еквівалентний (гідравлічний) діаметр каналу буде дорівнювати

![]() (6.33)

(6.33)

Якщо частки зернистого шару відмінні від сферичної форми, то в рівняння (6.32)

і (6.33) вводять коефіцієнт форми часток ![]() , де

, де ![]() - поверхня

сферичної частки, яка має такий же об’єм, як і дана частка з поверхнею

- поверхня

сферичної частки, яка має такий же об’єм, як і дана частка з поверхнею ![]() .

Відповідно, вищеозначені рівняння будуть мати вигляд:

.

Відповідно, вищеозначені рівняння будуть мати вигляд:

![]() (6.32а)

(6.32а)

![]() (6.33а)

(6.33а)

При розгляді руху потоку рідини або газу через нерухомі шари зернистих матеріалів і насадок (рис. 6.9.) основна задача зводиться до визначення гідравлічного опору цих шарів, а також до відшукання оптимальних умов проведення процесів в апаратах.

Рис.6.9. Схема зернистого шару матеріалу.

Для

розрахунку гідравлічного опору зернистого шару (перепаду тиску ![]() на ньому) може

бути використана залежність, аналогічна рівнянню для визначення втрат тиску на

тертя при русі рідини в трубопроводі:

на ньому) може

бути використана залежність, аналогічна рівнянню для визначення втрат тиску на

тертя при русі рідини в трубопроводі:

![]() (6.34)

(6.34)

де: ![]() – середня довжина

каналів, внаслідок звивистості останніх визначається за формулою

– середня довжина

каналів, внаслідок звивистості останніх визначається за формулою ![]() ,

, ![]() - коефіцієнт

звивистості каналів;

- коефіцієнт

звивистості каналів; ![]() - середня

швидкість рідини в каналах,

- середня

швидкість рідини в каналах, ![]() -

фіктивна швидкість рідини, віднесена до повного поперечного перерізу шару,

-

фіктивна швидкість рідини, віднесена до повного поперечного перерізу шару, ![]() коефіцієнт

гідравлічного опору шару.

коефіцієнт

гідравлічного опору шару.

Після підстановки ![]() ,

, ![]() і

і ![]() в

рівняння (6.34) отримаємо:

в

рівняння (6.34) отримаємо:

![]() . (6.35)

. (6.35)

Коефіцієнт

опору ![]() є

функцією гідродинамічного режиму руху потоку через шар зернистого матеріалу або

насадки, тобто

є

функцією гідродинамічного режиму руху потоку через шар зернистого матеріалу або

насадки, тобто ![]() . Але при

цьому критерій Рейнольдса виражають у модифікованому виді, який отримують

підстановкою в нього еквівалентного діаметра з рівняння (6.33а):

. Але при

цьому критерій Рейнольдса виражають у модифікованому виді, який отримують

підстановкою в нього еквівалентного діаметра з рівняння (6.33а):

![]() (6.36)

(6.36)

де ![]() -

критерій Рейнольдса, виражений через фіктивну швидкість

-

критерій Рейнольдса, виражений через фіктивну швидкість ![]() і діаметр

і діаметр

![]() .

.

При

русі рідини через шар зернистого матеріалу або насадки турбулентність

розвивається при значно менших, ніж при русі в трубах, значеннях ![]() (ламінарний

режим існує при

(ламінарний

режим існує при ![]() ).

).

Для

всіх режимів руху ![]() можна

визначити за узагальненою залежністю

можна

визначити за узагальненою залежністю

![]() (6.37)

(6.37)

у якій при

малих значеннях ![]() другим

доданком у правій частині можна знехтувати. При

другим

доданком у правій частині можна знехтувати. При ![]() 7000

настає автомодельний турбулентний режим, за якого коефіцієнт опору не залежить

від

7000

настає автомодельний турбулентний режим, за якого коефіцієнт опору не залежить

від![]() і стає

сталим:

і стає

сталим: ![]() .

.

Значення ![]() ,

, ![]() , φ та

Ф для різних матеріалів при різних способах їх завантаження знаходяться

дослідним шляхом і наводяться у довідковій літературі.

, φ та

Ф для різних матеріалів при різних способах їх завантаження знаходяться

дослідним шляхом і наводяться у довідковій літературі.

6.4.2. Псевдозріджений шар зернистих матеріалів. Псевдозрідження – це процес взаємодії газу або рідини з твердим зернистим чи порошкоподібним матеріалом, при якому частинки твердої фази стають рухливими одна відносно одної за рахунок енергії потоку газу або рідини. Відповідний стан твердої фази називається псевдозрідженим або киплячим шаром внаслідок зовнішньої подібності до поведінки звичайної крапельної рідини, яка знаходиться в стані кипіння.

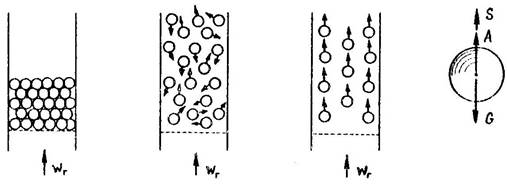

При висхідному потоці рідини (газу) через шар вільно насипаного на підтримуючій розподільній решітці матеріалу стан цього шару може бути різним у залежності від швидкості цього потоку (рис. 6.10). На частки твердої фази при цьому діють (рис. 6.10,г) сила тяжіння G, архімедова сила A і аеродинамічна сила S, яка дорівнює силі гідравлічного лобового опору (силі тертя).

а б в г

Рис. 6.10. Гідродинаміка шару твердого зернистого матеріалу.

При незначних швидкостях руху рідини (газу) wг сила тяжіння G, яка діє на окрему тверду частку, більше суми A+S. При цьому частки шару залишаються нерухомими і виникає типовий процес фільтрації (рис.6.10,а).

Початок процесу псевдозрідження починається при збільшенні швидкості потоку до

деякої критичної швидкості wкр, за якої ![]() . При подальшому

збільшенні швидкості рухомість частинок шару зростає, відстань між ними

збільшується, шар руйнується, і відповідно збільшується його висота

(рис.6.10,б).

. При подальшому

збільшенні швидкості рухомість частинок шару зростає, відстань між ними

збільшується, шар руйнується, і відповідно збільшується його висота

(рис.6.10,б).

При

значних швидкостях потоку сила тертя (і відповідно, аеродинамічна сила) суттєво

перевищує силу тяжіння, тобто ![]() (рис.6.10,в).

При цьому частинки набувають суворо орієнтованої швидкості винесення wвин,

направленої вгору, настає режим масового винесення часток з апарату (режим,

характерний для пневмо- або гідротранспорту матеріалу).

(рис.6.10,в).

При цьому частинки набувають суворо орієнтованої швидкості винесення wвин,

направленої вгору, настає режим масового винесення часток з апарату (режим,

характерний для пневмо- або гідротранспорту матеріалу).

Основні

параметри псевдозрідженого шару. Швидкість, при якій порушується

нерухомість шару і він переходить у псевдозріджений стан називається швидкістю

псевдозрідження. Початок псевдозрідження шару у вертикальному

висхідному потоці наступає, коли сила гідравлічного опору, що залежить від перепаду

тиску ![]() під

частинками шару і над ними в цьому потоці, стає рівною вазі частинок з

урахуванням архімедової сили і описується рівнянням

під

частинками шару і над ними в цьому потоці, стає рівною вазі частинок з

урахуванням архімедової сили і описується рівнянням

![]() , (6.38)

, (6.38)

де F - загальна

поверхня поперечного перерізу шару, ![]() - його

висота,

- його

висота, ![]() – густина

твердої фази,

– густина

твердої фази, ![]() – густина

рідини (газу),

– густина

рідини (газу), ![]() –

порозність псевдозрідженого шару,

–

порозність псевдозрідженого шару, ![]() – об’єм псевдозрідженого

шару,

– об’єм псевдозрідженого

шару, ![]() - об’єм

твердої фази.

- об’єм

твердої фази.

Якщо

в рівняння (6.38) підставити значення ![]() за

(6.34) та λ за (6.37), то одержимо вираз критичного значення

Рейнольдcа, при якому починається псевдозрідження для

часток сферичної форми, придатний для всіх режимів

за

(6.34) та λ за (6.37), то одержимо вираз критичного значення

Рейнольдcа, при якому починається псевдозрідження для

часток сферичної форми, придатний для всіх режимів

![]() . (6.39)

. (6.39)

Для обчислення початкової швидкості псевдозрідження розраховують критерій Архімеда по формулі

![]() ,

,

потім

знаходять значення ![]() з

рівняння (6.39) і з нього обчислюють початкову швидкість псевдозрідження

з

рівняння (6.39) і з нього обчислюють початкову швидкість псевдозрідження

![]() ,

,

де ![]() – діаметр

зерен матеріалу.

– діаметр

зерен матеріалу.

Із

збільшенням швидкості потоку над ![]() исота шару

исота шару

![]() зростає і

має наступну залежність з початковою висотою

зростає і

має наступну залежність з початковою висотою ![]() :

:

![]() . (6.40)

. (6.40)

Відношення робочої швидкості ![]() рідини

(газу), які проходять через псевдозріджений шар, до швидкості початку

псевдозрідження називається числом псевдозрідження:

рідини

(газу), які проходять через псевдозріджений шар, до швидкості початку

псевдозрідження називається числом псевдозрідження:

![]() (6.41)

(6.41)

Число псевдозрідження характеризує інтенсивність процесу. Звичайно, ![]() .

.

Швидкість, при якій псевдозріджений шар руйнується і починається масове винесення часток потоком називається швидкістю вільного витання wв. При досягненні швидкості вільного витання wв, тверді частинки будуть знаходитися у зваженому стані і їх відносна швидкість руху дорівнює нулю. Збільшення швидкості потоку вище за швидкість вільного витання призводить до винесення частинок з потоком із швидкістю винесення wвин. Швидкість початку режиму винесення (швидкість витання) wв для сферичних часток можна визначити з критеріального рівняння

![]() (6.42)

(6.42)

де

критерій ![]() розраховується

по wв.

розраховується

по wв.

У

практичних розрахунках часто замість аналітичних залежностей використовують

графічну залежність критерію Лященка

У

практичних розрахунках часто замість аналітичних залежностей використовують

графічну залежність критерію Лященка ![]() від

критерія Архімеда

від

критерія Архімеда ![]() (рис. 6.11).

(рис. 6.11).

Рис.6.11.

Залежність ![]() .

.

Критерій Лященка визначається за формулою

![]() (6.43)

(6.43)

Знаючи

критерій Архімеда ![]() для

будь-якої порозності шару

для

будь-якої порозності шару ![]() від

від ![]() , можна

визначити значення критерію Лященка

, можна

визначити значення критерію Лященка ![]() , а з

нього відповідну швидкість.

, а з

нього відповідну швидкість.

Безумовними перевагами режиму псевдозрідження є добре розвинена міжфазна поверхня внаслідок омивання твердих часток газовим або рідинним потоком з усіх боків, висока інтенсивність технологічних процесів за рахунок високої ступені турбулентності системи, при цьому практично вирівнюються поля концентрацій і температур, що практично виключає можливість локального перегріву й термодеструкції оброблюваного матеріалу.

До недоліків псевдозрідженого шару слід віднести переподрібнення твердих часток через інтенсивне перемішування, високі енергетичні затрати на створення газового потоку, зношення технологічного обладнання внаслідок інтенсивного тертя а також необхідність встановлення додаткового пилоосаджувального обладнання.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.