Вопросы к экзамену по ПМ 04.Выполнение работ по профессии

18560 «Слесарь – сантехник» для группы 2 АТВ 9-19.

Билет №1

1.Виды слесарных работ, применяемых при обслуживании и ремонте санитарно-технических систем;

Слесарь-сантехник 3-го разряда должен уметь:

-разбирать, ремонтировать и собирать детали и узлы

санитарно-

технических систем центрального отопления, водоснабжения,

канализации, и водостоков под руководством слесаря-

сантехника более высокой квалификации;

- сортировать трубы, фитинги, фасонные части, арматуру

и

средства крепления;

- осуществлять подготовку пряди, сурика, растворов и

других

вспомогательных

материалов;

-транспортировать детали трубопроводов, санитарно-технические приборы и другие грузы;

-комплектовать сгоны муфтами и контргайками, болт-гайками.

-разбирать, ремонтировать и собирать простой сложности

детали и узлы санитарно-технических систем центрального отопления,

водоснабжения, канализации и водостоков;

-сверлить или пробивать отверстия в конструкциях;

-нарезать резьбу на трубах вручную, комплектовать

трубы в

фасонные части стояков.

2.Трубопроводы. Назначение трубопроводов.

Трубопровод — это инженерное сооружение разной степени сложности, используемое для транспортировки жидких и газообразных веществ под воздействием давления или естественных ландшафтно-геодезических особенностей. Некоторые виды трубопроводов предназначены для доставки твердых веществ на небольшие расстояния — в рамках одного помещения или здания.

Основная функция большинства трубопроводов — передача вещества или продукта от места добычи до

места переработки и потребления. Но есть системы, предназначенные не для

подачи, а для удаления или отведения. А именно:

- Канализация — отводит промышленные и бытовые отходы через очистку к

утилизации

- Дренаж — служит для удаления воды с поверхности земли и из подземного

пространства

- Водовыпуск — удаляет воду из подземных коллекторов, тоннелей, камер и т.д.

ТРУБОПРОВОДЫ КЛАССИФИЦИРУЮТСЯ:

По способу прокладки:

• Наземные и надземные. Разница в том, что надземные сооружают на высоте не

менее 25 см от грунта на опорах, балках, эстакадах.

• Подземные. Укладывают в траншеи, канавы, тоннели, искусственные насыпи.

• Подводные — речные, болотные, морские. Проходят по дну водоема или в

специально прорытых траншеях.

• Плавающие. Крепятся к поплавкам и укладываются на поверхность воды.

По типу транспортируемого вещества:

• Водопровод — снабжает водой, включая питьевую, населенные пункты,

промышленные объекты, транспорт

• Воздухопровод — доставляет сжатый воздух на профильные предприятия

• Газопровод — транспортирует природный газ к местам потребления и экспорта

• Нефтепровод и нефтепродуктопровод — доставляет сырую необработанную нефть и

нефтепродукты (бензин, мазут, сжиженные газы)

• Паропровод — передает пар под давлением для тепловых и атомных

электростанций, предприятий пищевой промышленности, парового отопления

• Теплопровод — передает теплоноситель в жилые дома и на предприятия

Существуют также узкоспециализированные: аммиачный трубопровод, конденсатный, этиленовый, гидроторфный и другие.

По масштабу:

• Магистральные — крупнейшие инженерные сети для транспортировки веществ на

дальние расстояния

• Технологические — снабжают промышленные предприятия

• Коммунально-сетевые — обеспечивают теплом, водой, газом объекты жилого и

нежилого фонда. Отводят бытовые отходы

• Судовые и машинные — для работы на судовом, грузовом, легковом транспорте

По сложности проектирования и изготовления:

• Простые — укладываются по возможности прямо, без ответвлений и дополнительных

конструкций

• Сложные — это крупные инженерные системы с ответвлениями, переходами,

изгибами

По температуре передаваемого вещества: • Холодные трубопроводы — 0°С и ниже

• Среднетемпературные — от +1°С до +45°С

• Высокотемпературные или горячие — свыше 46°С

По агрессивности среды: нейтральные, мало- и среднеагрессивные, высокоагрессивные

По давлению:

• Трубопроводы низкого давления — не превышает 12 атмосфер

• Среднего давления — от 12 до 25 атмосфер

• Высокого давления —

показатель более 25 атмосфер

Билет№2

1.Основные приемы выполнения работ по разборке, ремонту и сборке простых узлов систем водоснабжения.

Для выполнения ремонта сантехнических устройств необходимо знать их конструкцию и уметь отличать детали. Чаще всего неисправности возникают в водопроводных кранах и смесителях.

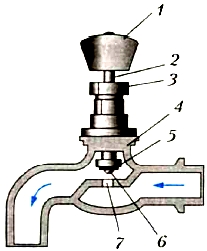

На рисунке 86 показано устройство простейшего водопроводного крапа. При повороте маховичка 1 по часовой стрелке шпиндель 2 вворачивается внутрь корпуса 4, прокладкой 5 перекрывает отверстие (гнездо) 7, и вода не поступает.

Рис. 86. Водопроводный кран: 1 — маховичок; 2 — шпиндель; 3 — уплотнительная гайка; 4 — корпус; 5 — прокладка; 6 — винт с шайбой; 7 — гнездо

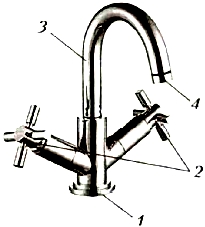

В настоящее время широко применяют смесители — устройства для подачи холодной, горячей или тёплой воды. Производятся смесители различного назначения: для умывальников (центральные), для ванны и умывальника (общие), для ванны с душевой сеткой и т. д. Смесители работают в постоянном контакте с водой, поэтому их металлические детали изготовляют из латуни, бронзы, маховички — из пластмассы, уплотнительные прокладки — из резины, кожи, пластмассы и др.

На рисунке 87 показан смеситель для умывальника (центральный). Он состоит из корпуса 1 с двумя вентильными головками 2, водоизливной трубки 3 с аэратором 4.

Рис. 87. Смеситель: 1 — корпус; 2 — вентильная головка; 3 — водоналивная трубка; 4 — аэратор

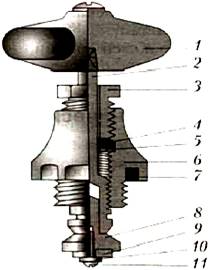

Вентильная головка, входящая в конструкцию смесителя, — это устройство для управления движением воды (рис. 88). Так же, как и в водопроводном кране, при вращении маховичка по часовой стрелке прокладка прижимается к отверстию в корпусе смесителя, по которому поступает вода и перекрывает его.

При работе смесителя могут возникнуть следующие неисправности.

1. При открытой вентильной головке вода подтекает по шпинделю в сторону маховичка.

Для устранения подтекания воды следует подтянуть (закрутить сильнее по часовой стрелке) гайку 3 (см. рис. 88). Если это не поможет, то нужно полностью отвернуть гайку и вытащить тонкой отвёрткой старый сальник (набивку) 4 из зазора между шпинделем 2 и корпусом 6. После этого намотать на шпиндель несколько витков пропитанной маслом льняной или конопляной нити (пакли). Гайку 3 завинчивают в корпус 6, уплотняя сальник, и проверяют лёгкость вращения шпинделя маховичком. Можно также, вытащив старый сальник, заменить его новым — резиновым.

Рис. 88. Устройство вентильной головки: 1 — маховичок; 2 — шпиндель; 3 — гайка: 4 — сальник: 5 — шайба; 6 — корпус; 7 — прокладка; 8 — клапан; 9 — прокладка; 10 — шайба; 11 — винт

2. При закрытой вентильной головке вода капает из крана, или при её открывании смеситель начинает гудеть и вибрировать.

Для устранения этих неисправностей, прежде всего, перекрывают запорными вентилями подачу холодной и горячей воды в водопроводную систему жилища. Затем, вращая маховичок против часовой стрелки, открывают вентильную головку, чтобы проверить, что вода перекрыта. Откручивают винт крепления маховичка и снимают маховичок. После этого ключом вывинчивают корпус вентильной головки 6 из смесителя и заменяют прокладку 9 на новую.

Если клапан 8 с прокладкой 9 выпадает из шпинделя, нужно вывинтить шпиндель из корпуса, вынуть клапан и слабыми ударами молотка по концу шпинделя в районе отверстия для клапана слегка уменьшить диаметр этого отверстия. Постукиванием вставить клапан в отверстие шпинделя, после чего с помощью кернера завальцевать отверстие.

3. Маховичок невозможно завернуть до конца, вода постоянно вытекает струйкой.

Причиной этого является износ резьбы на шпинделе 2 или в корпусе 6 (см. рис. 88). Для устранения этой неисправности необходимо заменить вентильную головку.

Кроме описанной выше вентильной головки, применяют конструкции со сменным картриджем, в котором находятся две прочные керамические пластины с отверстиями, прижатые друг к другу. При повороте пластин относительно друг друга отверстия совпадают, горячая и холодная вода поступает в смеситель, смешивается и попадает в водоизливную трубку.

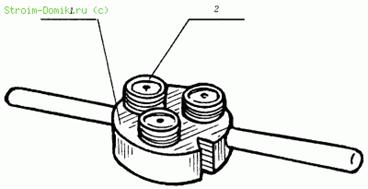

Аэратор (рис. 89) предназначен для насыщения воды воздухом, устранения из неё посторонних запахов, рассечения потока воды на отдельные струи. С течением времени напор воды из водоналивной трубки уменьшается. Это происходит из-за того, что аэратор засоряется частичками из проржавевших труб системы водоснабжения. При засорении аэратора его отвинчивают от водоизливной трубки, разбирают и прочищают щёткой, собирают и устанавливают на место. Конструкция аэратора показана на рисунке 89, б.

Рис. 89. Аэратор: а — общим вид; б — составные части: 1 — корпус; 2 — стакан; 3 — рассекатель: 4 — металлические сетки; 5 — резиновая прокладка

Правила безопасной работы

1. Перед тем как ремонтировать сантехническое оборудование, следует обязательно отключить подачу воды.

2. Нельзя выкручивать вентильную головку плоскогубцами, так как они повреждают её поверхность.

3. Закручивать детали крана и вентильной головки осторожно, без перекосов, чтобы не сорвать резьбу.

4. После ремонта сантехнического оборудования вентиль подачи воды в водопроводную систему открывать плавно, не спеша. Только убедившись, что в отремонтированном оборудовании вода не подтекает, открывать его полностью.

2. Виды трубопроводов. Напорные и безнапорные трубопроводы.

По типу движения вещества трубопроводы бывают следующих видов:

1.Напорные.

2.Безнапорные или самотечные.

Напорные трубопроводы имеют внутреннее абсолютное давление для транспортируемого вещества свыше 0,1 МПа.

Для напорных водоводов и сетей рекомендуется применять неметаллические, а также чугунные напорные водопроводные трубы. Стальные трубы применяют в исключительных случаях при соответствующем обосновании и для перехода под железными и шоссейными дорогами, через водные преграды и овраги. Выбор материала труб производят на основании свойств труб, а также местных условий работы трубопровода.

У безнапорных трубопроводов жидкости перемещаются без избыточного давления. Движение среды в такой конструкции происходит благодаря естественному геодезическому уклону.

Трубы безнапорные предназначены для безнапорных трубопроводов для транспортирования самотеком бытовых и атмосферных сточных вод, а также грунтовых и производственных жидкостей, не агрессивных по отношению к материалу труб и уплотняющим материалам стыковых соединений. Трубы в зависимости от вида их соединения подразделяют на раструбные и фальцевые, в зависимости от формы поперечного сечения - на круглые и круглые с плоской подошвой. Их изготовляют диаметром от 100 до 1000 мм, длиной от 1000 до 2000 мм. Толщина стенок труб ГОСТом не регламентируется. Трубы выпускают толщиной стенок 20, 25, 30 мм и далее до 110 мм с интервалом 10 мм в зависимости от назначения труб и требований к их прочности.

Билет№3

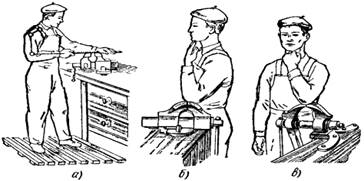

1.Рабочее место слесаря.

Рабочим местом называется часть производственной площади цеха или мастерской, закрепленная за данным рабочим или бригадой рабочих и оснащенная оборудованием, приспособлениями, инструментом и материалами, необходимыми для выполнения определенного производственного задания.

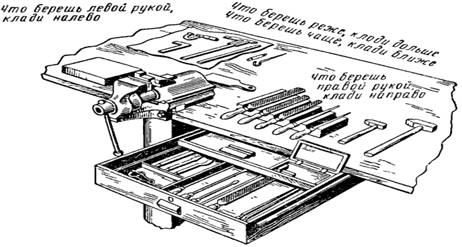

Площадь рабочего места должна определяться, исходя из необходимости размещения всех составляющих рабочее место слесаря элементов (верстак, стеллажи для хранения заготовок, деталей и т. д.) и выделения места (площади) для постоянной позиции рабочего и его передвижения в процессе работы. При организации рабочего места необходимо создать такую обстановку на самом рабочем месте, чтобы рабочий имел возможность, не сходя со своего постоянного места у верстака и не меняя при этом положения (позы) корпуса, взять или положить на место нужный ему инструмент, заготовку, деталь и т. д. одним движением рук. Инструмент и заготовки должны располагаться на рабочем месте на строго закрепленных за ними местах. При этом те предметы, которыми рабочий пользуется чаше, следует класть ближе, на площади, ограниченной дугами радиусом 350 мм, т. е. в пределах досягаемости при движении свободно вытянутых рук (рис. 32).

Рис. 32. Расположение инструмента на слесарном верстаке

Режущий или ударный инструмент, который берут правой рукой, кладут с правой стороны; тот, который берут левой рукой — с левой стороны.

Приспособления, материалы и готовые детали нужно располагать в специальных ящиках (таре), находящихся на отведенных для них местах.

Измерительные инструменты должны храниться в специальных футлярах или же деревянных коробках.

Режущие инструменты (напильники, метчики, сверла, развертки и др.) следует предохранять от ударов и загрязнения и хранить на деревянных подставках (планшетах).

После окончания работы весь инструмент и приспособления, применяемые при работе, необходимо очистить от грязи и масла и протереть. Поверхность верстака очистить щеткой от стружки и мусора.

Рабочее место слесаря может быть организовано по-разному, в зависимости от характера производственного задания. Однако большинство рабочих мест оборудуется слесарным верстаком, на котором устанавливают тиски и раскладывают необходимые в процессе работы инструменты, приспособления, материалы; на специальных планшетах размещают документацию — технологические карты, чертежи и т. д.

Расстояние между отдельными рабочими местами, а также проходы между слесарными верстаками устанавливаются (1,5—1,6 м) в зависимости от технических и технологических требований и условий техники безопасности.

Рабочие места должны иметь хорошее индивидуальное освещение. Свет должен падать на обрабатываемый предмет, а не лицо рабочего. Желательно, чтобы свет был рассеянным и не создавал бликов, мешающих работать.

Слесарный верстак представляет собой специальный стол, на котором выполняются слесарные работы. Он должен быть прочным, устойчивым. Каркас верстака сварной конструкции из чугунных или стальных труб, стального профиля (уголка). Крышку (столешницу) верстаков изготовляют из досок толщиной 50—60 мм (из твердых пород дерева).

Столешницу, в зависимости от характера выполняемых на ней работ, покрывают листовым железом толщиной 1—2 мм. В качестве покрытия используют также линолеум, листы из алюминиевых сплавов или фанеру. Спереди и с боков столешницы устанавливают бортики, чтобы с нее не скатывались детали.

Под столешницей верстака находятся выдвижные ящики (не менее двух), разделенные на ряд ячеек для хранения инструментов, мелких деталей и документации.

Слесарные верстаки бывают одноместные и многоместные.

Одноместные слесарные верстаки имеют длину 1200—1500 мм, ширину 700—800 мм, высоту 800—900 мм, а многоместные — длину от 2800 до 3500 мм (в зависимости от числа работающих); ширину ту же, что и у одноместных верстаков.

Многоместные слесарные верстаки имеют существенный недостаток: когда один рабочий выполняет точные работы (разметку, опиливание, шабрение), а другой в это время производит рубку или клепку, то в результате вибрации верстака нарушается точность работ, выполняемых первым рабочим.

Тиски на верстаке устанавливают на определенной высоте в соответствии с ростом работающего (рис. 33, а). При выборе высоты, на которую должны быть установлены параллельные тиски, нужно локоть руки поставить на губки тисков так, чтобы концы выпрямленных пальцев руки касались подбородка (рис. 33, б).

Рис. 33. Установка

тисков по высоте:

а — при опиловке, б — при работе иа параллельных тисках, в — при рубке в

стуловых тисках

Стуловые тиски должны устанавливаться на такую высоту, чтобы поставленная локтем на их губки рука касалась подбородка согнутыми в кулак пальцами (рис. 33, в).

При малом росте рабочего следует использовать специальные подставки (решетки) под ноги.

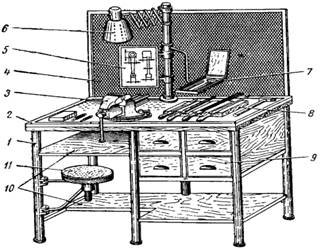

Слесарный верстак (рис. 34), применяемый на заводах, состоит из металлического каркаса 1 и верстачной доски (столешницы) 2, защитного экрана (металлическая сетка с очень мелкими отверстиями или стекло — плексиглаз) 4.

Рис. 34. Одноместный слесарный верстак

На верстаке располагаются слесарные тиски 3, планшет для размещения чертежей 5, индивидуальное освещение 6, кронштейн с полочкой для измерительного инструмента 7, планшет для рабочего инструмента 8.

Под столешницей имеются четыре ящика 9 с отделениями Для хранения инструмента и две полки для хранения деталей и заготовок 10. К ножке верстака крепится откидное сиденье 11.

Для работы механизированным инструментом к верстаку подводится силовая электрическая линия и магистраль сжатого воздуха.

Когда слесарю приходится перемещаться по фронту работы, он пользуется переносными инструментальными ящиками с набором слесарного инструмента или инструментальными сумками.

2.Основные элементы трубопроводов санитарно-технических систем (магистрали, подводки, стояки) и их назначение.

Внутридомовые санитарно-технические системы присоединяют вводами к наружным тупиковым или распределительным сетям. На вводах, проходящих через фундамент здания, в помещение водомерного узла устанавливают отключающие устройства. Сами водомерные узлы представляют собой конструкцию, состоящую из одного или двух водопроводов, на которых располагаются арматура, контрольно-измерительные приборы, предохранительная арматура, регуляторы давления, а также, при необходимости, могут быть размещены и повысительные устройства. Водомерный узел располагают в помещении с температурой не ниже 3-5 градусов Цельсия для предотвращения замерзание и разрыва оборудования и узлов.

И наружные, и внутренние системы для безопасной эксплуатации оборудуют трубопроводной арматурой. Так, наружные сети для обеспечения отключения любых участков или разделения закольцованных схем на отдельные эксплуатационные зоны, оборудуют задвижками или поворотными затворами, которые могут быть расположены как в колодцах, так и вне их, обеспечивая управления снаружи. Над грунтом располагают коверы, которые позволяют с помощью специального ключа открыть или закрыть то или иное запорное устройство, не опускаясь под землю (в колодец). Данные схемы широко применяют в современных условиях. Места расположения трубопроводной арматуры на наружных сетях указывают в координатных табличках, которые наносят на здания и другие фундаментальные объекты, указывая расстояния в метрах до ковера или колодца, а также тип арматуры, условно обозначенной в соответствующих схемах и проектах.

Во внутридомовых системах к водомерному узлу подключают разводящие трубопроводы, проложенные в подвальном помещении или техническом подполье. К ним присоединяют поливочные краны, которые располагают по периметру здания на расстоянии 30-50 метров. Они имеют быстроразъемные соединения для подключения поливочного крана или пожарного рукава. Для отключения любых участков трубопровода предусматривает арматуру, а после каждой задвижки устанавливают спускники для отключения участка системы при проведении ремонтных работ.

Уже к разводящим трубопроводам присоединяют стояки, т.е. вертикальные участки трубопровода, через которые вода поступает непосредственно на этажи здания к водоразборным точкам. Проходя через межэтажные перекрытия участки стояков заключают в гильзы, при этом у основания на трубопровод монтируют запорную арматуру для отключения стояка. Как правило, в качестве запорных устройств используют вентили, клиновые задвижки, поворотные заслонки или другие устройства, обеспечивающие безопасность данных систем.

Разводящие трубопроводы и участки стояков, расположенные в подвальных помещениях, должны покрываться тепловой изоляцией для исключения замерзания среды и их разрыва.

От стояков ответвления идут в квартиры или помещения, в которых расположены водоразборные устройства, различные санитарные приборы. В настоящее время в квартирах предусмотрена установка своих водомерных узлов, что обеспечивает полный контроль за расходом воды.

Для обеспечения безопасной эксплуатации системы холодного водоснабжения, на ней предусматривают установку трубопроводной арматуры, включающей задвижки клиновые и параллельные, клапаны (вентили), противопожарные и водоразборные клапаны, регуляторы давления, воздухоспускные вантузы, регуляторы напора, различного типа дросселирующие устройства для снижения давления воды до и после себя. Данные типы арматуры должны еще включать и предохранительную арматуру, исключающую повышение давления воды в системах, тем самым предотвращая разрыв трубопровода и установленного оборудования.

Билет№4

1.Рабочий инструмент слесаря. Назначение и правила применения.

Инструмент, которым слесарь пользуется особенно часто, должен быть всегда под его рукой и его нужно хранить в верстачном ящике. Такой инструмент (его принято называть ходовым) слесарь обычно получает в постоянное пользование с отметкой в инструментальной карточке рабочего. Инструмент, к которому прибегают только в отдельных случаях, слесарь берет из инструментальной кладовой во временное пользование. После окончания работы он возвращает инструмент обратно.

К инструментам и принадлежностям, которые слесарь должен иметь постоянно на своем рабочем месте, относятся: молотки, зубила, крейцмейсели, напильники, шаберы, отвертки, гаечные ключи, абразивные бруски

Молотки. Изготовляют молотки из углеродистой стали У7—У8, их рабочие концы (боек и носок) подвергают закалке и полируют. Все молотки состоят из трех основных частей — головки, ручки и соединяющего их узла крепления. В головке молотка можно выделить три части

: боек, тело и носок. В теле имеется овальное отверстие, в котором надежно фиксируется ручка.

Молотки из цветных металлов применяются преимущественно при монтажно-демонтажных работах, когда недопустимы повреждения и деформации деталей и при работе в помещениях со взрывоопасной средой (при ударе по стальным поверхностям исключается образование искры). Головки таких молотков медные, свинцовые или алюминиевые. Форма головок прямоугольная или цилиндрическая.

Молотки из резины используются для работ с тонким листовым металлом, когда нежелательны следы от инструмента на месте удара. Чаще всего они имеют головки цилиндрической формы с плоскими бойками. Производят их из резины различной твердости. Редко, но встречаются молотки из белой резины, не оставляющие темных пятен на месте удара.

Молотки из пластических масс имеют то же назначение, что и резиновые молотки. Инструмент изготавливается или целиком из пластмассы (монолитные молотки), или имеет традиционную конструкцию (пластмассовая головка и деревянная ручка). Материалом для производства этих молотков служат нейлон, полиуретан и ацетилцеллюлоза.

Деревянные молотки (киянки) применяются для работ с листовым металлом и для сборочных операций. Головки киянок изготавливаются из твердых пород дерева (бука или граба) и имеют цилиндрическую или прямоугольную форму. Поверхности бойков у киянок плоские.

Молотки со сменными бойками позволяют выбирать вид бойка, необходимый для данной операции.

Зубило применяется для удаления рубкой слоя металла с поверхностей обрабатываемых деталей, для разрубания на части заготовок, для вырубания заготовок из листового металла, для обрубки заусенцев, приливов, литников и т. п.

Зубило относится к ударно-режущему инструменту. В нем различают три части — рабочую, среднюю (тело зубила) и ударную часть, заканчивающуюся затыльником.

Крейцмейсель — разновидность зубила с зауженной режущей кромкой, которая позволяет вырубать канавки, пазы и т. п.

Канавочник — разновидность крейцмейселя для фигурного вырубания в металле углубления определенного профиля, определяемого рабочей частью инструмента.

Бородок предназначен для пробивания круглых отверстий в тонких листовых материалах.

Кернер применяют для получения небольших лунок при разметке заготовок и лунок для начальной установки сверла.

Напильники также являются режущим инструментом. Они представляют собой полосы, бруски или прутки различных размеров и профилей с насеченными на рабочих поверхностях зубьями. Хвостовая часть напильника имеет вид заостренного стержня и служит для насаживания ручки напильника.

Напильники различают по профилю, видам и роду насечки и по размеру.

По профилю напильники подразделяются на плоские, квадратные, трехгранные, ромбические, полукруглые, круглые и специальные.

По виду насечки различают напильники драчевые — с крупной насечкой (применяются для грубого опиливания) и личные — с мелкой насечкой (для окончательной обработки и получения чистой поверхности).

По роду насечки различают напильники с одинарной, или простой, насечкой и напильники с двойной насечкой.

Шаберы представляют собой стальные полосы прямоугольного или трехгранного сечения с режущими кромками на одном конце. Этот режущий инструмент, предназначенный для окончательной обработки плоских и криволинейных поверхностей, применяется в тех случаях, когда необходимо получить хорошо пригнанные поверхности соприкасающихся деталей.

Отвертки применяют для завертывания и отвертывания винтов с фигурной головкой или с прорезью — шлицем. Отвертки бывают различной конструкции и размеров.

Фиксирующий инструмент предназначен для захвата и удержания различных деталей.

Плоскогубцы используются прежде всего для работы с деталями, имеющими плоские поверхности. Шарнир у них фиксированный, на ряде моделей в средней части губок выполнены полукруглые углубления с крупной насечкой, что позволяет захватывать цилиндрические предметы.

Плоскогубцы универсальные ) обязательно имеют на внутренних поверхностях губок полукруглые углубления, а также режущие кромки. У ряда моделей на внешней стороне шарнира есть паз с острыми кромками для резки проволоки.

Длинногубцы применяются при работе в труднодоступных местах, поэтому имеют удлиненные губки прямоугольного или полукруглого сечения, прямые или отогнутые (угол отгиба от 15 до 75°).

Некоторые длинногубцы имеют режущие кромки.

Круглогубцы используют для фигурного выгибания проволоки и т. п. Переставные клещи применяются для фиксации предметов различной формы и размеров, а также для работы с поврежденным крепежом, когда необходим мощный захват.

2.Соединение стальных труб. Разъемные и неразъемные соединения.

Соединения труб должны быть того же качества, что и трубы: одинаково прочными, воспринимать внутреннее давление и усилия, возникающие при монтаже трубопроводов, наружные нагрузки грунта, подземных вод, транспорта.

Соединения должны быть герметичны — не пропускать жидкости и газ из трубопровода, а также внутрь его при образовании вакуума, не разрушаться под действием коррозии и не ухудшать качество транспортируемой среды. Трубопроводы санитарно-технических систем, по которым перемещаются вода, пар, газ, состоят из отдельных труб, соединенных между собой на резьбе, сварке, фланцах или накидными гайками.

Часть соединений труб изготовляют неразъемными (сварными, резьбовыми), но для возможности демонтажа трубопроводов при ремонте, а также в местах установки арматуры применяются разъемные соединения — фланцевые, накидной гайкой, резьбовые со сгоном.

Резьбовые соединения. Они обеспечивают герметичность и прочность соединения, выполняются простыми, безопасными в обращении инструментами, но требуют больших затрат времени на сборку, чем сварное соединение. Недостаток соединений этого типа — уменьшение толщины стенки трубы в месте нарезки резьбы снижает долговечность соединения. Резьбовое соединение можно использовать только в местах, доступных для осмотра и ремонта.

При резьбовом соединении труб на их концах нарезают или накатывают резьбу и навертывают муфту. Для предотвращения утечки воды через зазор между муфтой и трубой его заполняют уплотнительным материалом.

Сварные соединения.Отличаются высокой прочностью, герметичностью и долговечностью стыка. Однако для выполнения сварного соединения требуются сложное пожаро-, взрывоопасное оборудование и высокая квалификация рабочего. При сварке образуются наплывы расплавленного металла на внутренних стенках трубы, что увеличивает сопротивление движению жидкости, особенно в трубопроводах малого диаметра. Чтобы исключить этот дефект, применяют сварку враструб, когда одна труба развальцовывается так, чтобы вторая вошла внутрь нее.

Билет№5

1.Контрольно-измерительный инструмент слесаря, хранение его и уход за ним, назначение и правила применения.

Слесарь должен располагать необходимым контрольно-измерительным инструментом для измерения и проверки размеров.

Масштабная линейка. Применяется для измерения наружных и внутренних линейных размеров и расстояний. На масштабной линейке нанесены миллиметровые деления — штрихи. Точность измерения миллиметровой масштабной линейкой — 0,5 мм. Ходовые размеры масштабных линеек: длина — 150, 300, 500 и 1000 мм, ширина — от 15 до 35 мм, толщина — от 0,3 до 1,5 мм.

Штангенциркуль применяется для более точного измерения наружных и внутренних линейных размеров. В слесарной практике для измерения размеров все большее распространение получают электронные штангенциркули и штангенциркули с индикатором часового типа. Они более удобны в работе, по ним легче считывать показания.

Микрометр является самым распространенным измерительным инструментом для точных линейных измерений с точностью до 0,01 мм. Им измеряются только чисто обработанные поверхности. Каждый микрометр имеет определенный предел измерений: 0—25; 25—50; 50—75 мм и т. д.

Индикатором называется инструмент, при помощи которого выявляют небольшие отклонения поверхностей от заданного размера и требуемой формы. Основное достоинство индикатора — удобство измерения, надежность и быстрота измерения. Индикатор обеспечивает точность измерения 0,01 мм, электронные и прецизионные индикаторы — 0,001 мм.

Угломер с нониусом является многомерным инструментом, предназначенным для измерения наружных и внутренних углов, кроме того, некоторые угломеры, применяются для выполнения разметочных работ.

Кронциркуль и нутромер. Эти инструменты служат для измерения линейных размеров с последующим их отсчетом по масштабной линейке. Наружные размеры измеряются кронциркулем, внутренние — нутромером.

Проверочная линейка. Применяется для проверки плоскости на прямолинейность. При обработке плоскостей чаще всего пользуются проверочной лекальной линейкой.

Угольники. Применяются для проверки наружных и внутренних углов.

Малки . Предназначаются для контроля и перенесения углов различной величины на размечаемую поверхность. Существуют малки простые и универсальные.

Шаблонами называются плоские измерители (изготовляются из тонкой листовой или полосовой стали толщиной от 0,15 до 3 мм), предназначенные для проверки фигурных контуров изделий, углов, радиусов закруглений, длин, глубин, высоты уступов, ширины и глубины пазов, расстояний между центрами.

Резьбомеры служат для определения величины шага, числа ниток, степени полноты резьбы.

2.Соединение труб на резьбе. Правила и приемы соединения и разъединения водопроводных труб.

Большинство соединений на трубах изготовляется неразъемными (сварные, резьбовые), но для возможности демонтажа трубопроводов при их ремонте, а также в местах установки арматуры предусматриваются разъемные соединения (фланцевые, накидной гайкой).

Резьбовые соединения. Они обеспечивают герметичность и прочность соединения, выполняются простыми, безопасными в обращении инструментами, но требуют больших затрат времени на сборку, чем сварное соединение. Недостаток соединений этого типа — уменьшение толщины стенки трубы в месте нарезки резьбы снижает долговечность соединения. Резьбовое соединение можно использовать только в местах, доступных для осмотра и ремонта.

При резьбовом соединении труб на их концах нарезают или накатывают резьбу и навертывают муфту. Для предотвращения утечки воды через зазор между муфтой и трубой его заполняют уплотнительным материалом.

Соединение стальных труб на резьбе применяют на

водогазопроводных трубах. На обычных трубах резьбу нарезают, а на тонкостенных

накатывают. Резьба на трубах должна быть чистой. Не допускается нарезка с

сорванной или неполной резьбой общей длиной более 10 % длины рабочей части. В

санитарно-технических устройствах для резьбовых соединений применяют нарезку

или накатку наружной резьбы на концах соединяемых труб и навертывание муфты с

резьбой. Длина резьбы соединительных труб должна быть такой, чтобы между обоими

концами труб, ввернутыми до отказа в муфту, оставался зазор не менее 5 мм.

Данный вид резьбового соединения называют коротким. Если при резьбе типа

«цилиндр на цилиндр» необходимо сделать разъемное соединение, то на одном конце

трубы нарезают короткую резьбу, а на другом резьбу – длинную, т.е. такой

длины, чтобы на нее можно было согнать контргайку и следом за ней муфту с

запасом 2-3 нитки. Соединение с навернутыми на нее муфтой и контргайкой называют

сгоном.

Для уплотнения сгона при теплоносителе с

температурой не более 95 °С между контргайкой и торцом муфты ставится

промазанный уплотняющей пастой и ссученный из льняной пряди жгутик; в системах

паровых и с перегретой водой – тонкий асбестовый шнур, промазанный графитовой

замазкой. При изготовлении разъемного соединения стальных труб используют

фитинги из ковкого чугуна с утолщениями на концах – буртиками, необходимыми для

большей прочности, и стальные (без буртиков). Соединительными частями из

ковкого чугуна с цилиндрической резьбой для соединения труб по прямой и

заглушки концов являются: муфты прямые и переходные, соединительные гайки,

футорки, контргайки, пробки

Билет№6

1.Разметка и ее назначение. Инструмент и приспособления для разметки.

Разметкой называется операция нанесения линий и точек на заготовку, предназначенную для обработки. Линии и точки обозначают границы обработки.

Существуют два вида разметки: плоская и пространственная.

Разметка называется плоской, когда линии и точки наносятся на плоскость, пространственной – когда разметочные линии и точки наносятся на геометрическое тело любой конфигурации.

Плоскостная разметка выполняется на поверхности плоских деталей, на поверхности плоских деталей на полосовом или столовым материале и заключается в нанесение на заготовку контурных и параллельных перпендикулярных линий, окружностей, дуг, геометрических фигур по зональным размерам или контуров различных отверстий.

Для разметки отдельных пространственных

деталей расположенных под различными углами друг к другу в различных

плоскостях и увязывают разметку этих отдельных поверхностей между собой.

Приспособления для плоскостной разметки – это разметочные плиты, подкладки,

поворотные устройства, домкраты. Инструменты для пространственной разметки

чертилка, фермеры, циркули, разметочный штанге – циркуль, линейка, угольники.

Пространственная разметка может быть выполнена на разметочной плите с помощью разметочного ящика, призм и угольников. При пространственной разметке для поворота размечаемой заготовки используются призмы.

Для плоской и пространственной разметки требуются чертеж детали и заготовки для нее, разметочная плита, разметочный инструмент и универсальные разметочные приспособления, измерительный инструмент и вспомогательные материалы.

К разметочному инструменту относятся: чертилка (с одним острием, с кольцом, двухсторонняя с изогнутым концом), маркер (несколько видов), разметочный циркуль, кернеры (обычные, автоматические для трафарета, для круга), кронциркуль с конусной оправкой, молоток, циркуль центровой, прямоугольник, маркер с призмой.

К приспособлениям для разметки относятся: разметочная плита, разметочный ящик, разметочные угольники и бруски, подставка, рейсмус с чертилкой, рейсмус с подвижной шкалой, прибор для центрирования, делительная головка и универсальный разметочный захват, поворотная магнитная плита, струбцины сдвоенные, регулируемые клинья, призмы, винтовые подпорки.

Измерительными инструментами для разметки являются: линейка с делениями, штангенрейсмус, рейсмус с подвижной шкалой, штангенциркуль, угольник, угломер, кронциркуль, уровень, контрольная линейка для поверхностей, щуп и эталонные плитки.

К вспомогательным материалам для разметки относятся: мел, белая краска (смесь разведенного в воде мела с льняным маслом и добавлением состава, препятствующего высыханию масла), красная краска (смесь шеллака со спиртом с добавлением красителя), смазка, моющие и травящие материалы, деревянные бруски и рейки, небольшая жестяная посуда для красок и кисть.

Простыми разметочными и измерительными инструментами, используемыми при слесарных работах, являются: молоток, чертилка, маркер, кернер обыкновенный, угольник, циркуль, разметочная плита, линейка с делениями, штангенциркуль и кронциркуль.

Плоскую или пространственную разметку детали проводят на основании чертежа.

До разметки заготовка должна пройти обязательную подготовку, которая включает в себя следующие операции: очистка детали от грязи и коррозии (не производить на разметочной плите); обезжиривание детали (не производить на разметочной плите); осмотр детали с целью обнаружения дефектов (трещин, раковин, искривлений); проверка габаритных размеров, а также припусков на обработку; определение разметочной базы; покрытие белой краской поверхностей, подлежащих разметке и нанесению на них линий и точек; определение оси симметрии.

Если за разметочную базу принято отверстие, то в него следует вставить деревянную пробку.

Разметочная база – это конкретная точка, ось симметрии или плоскость, от которой отмеряются, как правило, все размеры на детали.

Накерниванием называется операция нанесения мелких точек-углублений на поверхности детали. Они определяют осевые линии и центры отверстий, необходимые для обработки, определенные прямые или кривые линии на изделии. Накернивание делают с целью обозначения на детали стойких и заметных знаков, определяющих базу, границы обработки или место сверления. Операция накернивания выполняется с использованием чертилки, кернера и молотка.

Разметка с использованием шаблона применяется при изготовлении значительного количества одинаковых деталей. Шаблон, выполненный из жести толщиной 0,5–2 мм (иногда придается жесткость уголком или деревянной рейкой), накладывается на плоскую поверхность детали и обводится чертилкой по контуру.

Точность нанесенного контура на детали зависит от степени точности шаблона, симметрии острия чертилки, а также от способа продвижения острия чертилки (острие должно двигаться перпендикулярно к поверхности детали). Шаблон является зеркальным отображением конфигурации деталей, линий и точек, которые должны быть нанесены на поверхность детали.

Точность разметки (точность перенесения размеров с чертежа на деталь) зависит от степени точности разметочной плиты, вспомогательных приспособлений (угольников и разметочных ящиков), мерительных инструментов, инструмента, используемого для перенесения размеров, от степени точности метода разметки, а также от квалификации разметчика. Точность разметки обычно составляет от 0,5 до 0,08 мм; при использовании эталонных плиток – от 0,05 до 0,02 мм.

Для установки на разметочную плиту тяжелых деталей следует пользоваться талями, тельферами или кранами.

Перед разметкой нужно выполнить следующее очистить заготовку от грязи, следов коррозии, тщательно осмотреть заготовку на выявление раковин и трещин. Изучить чертёж и мысленно разместить план разметки, определить базы (поверхность) заготовки от которых следует откладывать размеры готовить поверхности к окрашиванию. Для окрашивания используют различные составы мел разведённый в воде, раствор медного купороса (CuSO4), спиртовой лак, и быстро сохнущие лаки, краски.

2.Соединение труб на муфтах и сгонах. Типоразмеры сгонов.

Соединение с навернутыми на нее муфтой и контргайкой называют сгоном. Для уплотнения сгона при теплоносителе с температурой не более 95 °С между контргайкой и торцом муфты ставится промазанный уплотняющей пастой и ссученный из льняной пряди жгутик; в системах паровых и с перегретой водой – тонкий асбестовый шнур, промазанный графитовой замазкой. При изготовлении разъемного соединения стальных труб используют фитинги из ковкого чугуна с утолщениями на концах – буртиками, необходимыми для большей прочности, и стальные (без буртиков). Соединительными частями из ковкого чугуна с цилиндрической резьбой для соединения труб по прямой и заглушки концов являются: муфты прямые и переходные, соединительные гайки, футорки, контргайки, пробки.

|

Условный

проход |

Резьба |

|

|

|

Масса

без |

|

|

|

|

номин. |

пред. откл. |

|

||

|

мм |

||||||

|

8 |

1/4 трубы |

7,0 |

38 |

+5 |

80 |

0,04 |

|

10 |

3/8 трубы |

8,0 |

42 |

90 |

0,062 |

|

|

15 |

1/2трубы |

9,0 |

40 |

110 |

0,094 |

|

|

20 |

3/4трубы |

10,5 |

45 |

|

110 |

0,134 |

|

25 |

1трубы |

11,0 |

50 |

130 |

0,243 |

|

|

32 |

11/4трубы |

13,0 |

55 |

130 |

0,336 |

|

|

40 |

1 ½трубы |

15,0 |

60 |

150 |

0,463 |

|

|

50 |

2трубы |

17,0 |

65 |

150 |

0,608 |

|

|

(65) |

2 ½трубы |

19,5 |

75 |

170 |

1,027 |

|

|

(80) |

3 трубы |

22,0 |

85 |

180 |

1,229 |

|

Билет№7

1.Рубка и ее назначение. Инструмент и приспособления для рубки.

Рубка металла – это слесарная операция, позволяющая отсоединить лишние элементы (часть, слой или дефект) с основной заготовки. Она помогает снять:

· окалины;

· неточности в размерах, если они возникли на этапе производства изделия;

· заусенцы.

Также можно разделить одну заготовку на несколько разных частей.

Процесс происходит за счет оказания физического давления посредством более прочного материала. Обычно для лезвий используется инструментальная сталь с добавлением углерода, которая прошла дополнительную термообработку, закалку, чтобы повысить прочность. У обрабатываемого железа менее стойкая химическая решетка, поэтому межмолекулярные связи рвутся, происходит непластическая деформация. Иногда, чтобы ускорить процедуру, образец подвергают термической обработке.

Это операция слесарного дела, в ходе которой происходит заранее обусловленное разделение заготовки в различных пропорциях. Перед этим наносится специальная разметка. Разрыв можно осуществлять как вдоль, так и поперек. Это удобный способ, потому что он снижает количество процедур по финишной обработке, а значит, и себестоимость готовой продукции. Единственный нюанс – края могут получиться немного рваные, то есть понадобится шлифовка.

Это подготовительный этап, он не является чистовым, то есть последним. Задачи, которые решаются в процессе:

· удаление лишнего слоя. окалины, прочих дефектов после отливки;

· снятие кромок, в которых остается высокое кромочное напряжение после литья или штамповки;

· раздел одного изделия на небольшие элементы;

· пробой канавок или иных функциональных углублений, пазов.

Классификацию можно проводить по различным факторам.

По решаемой задаче – распиловка, вырубка, снятие малой части, слоя. Фактически все они повторяют перечисленные выше цели.

По приводящей силе:

· вручную;

· с помощью механизированной машины.

На этом мы более подробно остановимся ниже.

По принудительной фиксации – в зажимах, тисках, а также с закреплением на специальной станине и под прессом.

По направлению движения – по вертикали или по горизонтали.

Перечисленные способы выбираются в зависимости от:

· наличия оборудования;

· толщины металлического изделия;

· требуемого уровня работы – кромки могут получиться гнутыми при исполнении вручную, а при механизированном процессе повышается точность;

· степени производительности – ради одной детальки нет смысла перенастраивать оборудование, но на серийную партию потребуется специальные станки.

Особенности машинизированного процесса:

· Высокая скорость.

· Точность произведения распиловки.

· Возможность отрезать даже минимальный край.

· Достаточно ровные кромки.

· Работа с металлическими изделиями большой толщины (арматура, толстые стенки).

· Действия слесаря заключаются только в настройке машины и слежении за процессом. Облегчение физического труда рабочих.

· Высокая производительность. Подходит для серийного производства.

2.Сборка тpyб на фланцах. Приемы соединения, инструмент и уплотнительные материалы.

Фланцевым называется соединение стальных труб, осуществляемое при помощи приваренных к их концам фланцев. Применяемые для соединения стальных труб фланцы должны соответствовать ГОСТам 12820-80,12821-80 и 12822-80. Присоединительные и уплотнительные поверхности стальных фланцев обрабатывают и покрывают антикоррозионной смазкой. Эти поверхности не должны иметь следов механических повреждений. Торцевые поверхности фланцев должны быть перпендикулярны оси трубы. Конец трубы, включая шов приварки фланца к трубе, не должен выступать за плоскость фланца. Отверстия во фланцах под болты или шпильки должны быть сверлеными с ровными краями, опорные места под болты и гайки обработанными. Правильность установки фланца проверяют с помощью фланцевого угольника.

Прокладки служат уплотнительным материалом между фланцами. Поверхности прокладок должны быть гладкими, без заусенцев, рванин и порезов. Не допускаются мягкие прокладки со следами излома, складками и трещинами. Для трубопровода, предназначенного для холодной или горячей воды (до 100 °С), прокладки изготовляют из тряпичного картона толщиной 3 мм. Вырезанные картонные прокладки смачивают водой и высушивают, чтобы лучше впитывалась олифа, а затем 20-30 мин пропитывают горячей олифой. В паропроводах с давлением пара до 0,15 МПа для прокладок применяют асбестовый картон толщиной 3-6 мм. Асбестовый картон должен быть плотным и гибким: при сгибании картона под углом 90° вокруг цилиндра диаметром 100 мм он не должен ломаться. Материал прокладок определяется проектом. При отсутствии указаний в проекте при температуре перемещаемой среды до 105 °С следует применять прокладки из термостойкой резины, а при температуре выше 105 °С – из паронита толщиной 2-3 мм. Паронитовые прокладки должны иметь с одной стороны ровную, слегка глянцевую поверхность, а с другой стороны – матовую поверхность. На поверхностях и по краям прокладки допускается незначительная ворсистость. Между фланцами полагается устанавливать одну прокладку. Не допускается установка между фланцами нескольких или скошенных прокладок. Чтобы прокладка не упиралась наружной кромкой в болты, а внутренней не закрывала отверстия трубы, наружный диаметр ее должен не доходить до болтов, а внутренний до края трубы на 2-3 мм.

При соединении труб с фланцевой арматурой гайки ставят со стороны фланца трубы. При сборке фланцевых соединений головки болтов располагают с одной стороны. На вертикальных участках трубопроводов болты устанавливают головками вверх. Концы болтов или шпилек не должны выступать из гаек более чем на 0,5 диаметра болта или шпильки. Резьбу болтов до их установки смазывают графитом на минеральном масле.

При

перекосе допускается изгиб трубы путем ее подогрева с той стороны, в которую

нужно гнуть трубу; при этом не должен быть нарушен заданный уклон трубопровода.

Посадку плоскоприварного фланца на трубу выполняют с зазором 0,5 мм при

диаметре труб до 108 мм и 1 мм при диаметре труб более 108 мм. Фланцы, как

правило, присоединяют к трубам электросваркой под слоем флюса или в среде

углекислого газа на механизме ВМС-46 либо на других подобных механизмах или

приспособлениях с применением сварочных полуавтоматов.

Билет№8

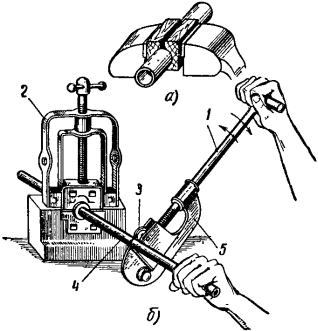

1.Резание металла и труб. Правила и приемы резания труб ручным способом ножовкой и труборезом.

Перед резкой труб производится разметка места разреза по шаблону, изготовленному из жести, изогнутой по трубе. Шаблон накладывают на место реза и чертилкой по окружности трубы наносят разметочные риски.

Трубы разрезают ножовками и труборезами.

Резка труб ножовкой. Трубу зажимают в параллельных тисках в горизонтальном положении и режут по риске. Тонкостенные трубы и трубы с чисто обработанной поверхностью необходимо зажимать в тисках между специальными деревянными накладками (рис. 116, а).

Рис. 116. Резка труб:

а — ножовкой, б — труборезом

При разрезании трубы ножовку следует держать горизонтально, а по мере врезания полотна в трубу слегка наклонять ножовку на себя.

В случае защемления полотна необходимо вынуть ножовку из прореза, повернуть трубу от себя на 45—60° и продолжать операцию, слегка нажимая на полотно. Если ножовку увело в сторону от разметочной риски, трубу необходимо повернуть вокруг оси и начать резание по риске в новом месте.

Резка труборезом. Резка труборезами (рис. 116, б) значительно производительнее, чем ножовками.

Труборезы выполняются трех размеров: № 1 — для разрезания труб диаметром 1/4"—3/4"; № 2 — 1—2 1/2"; № 3 — 3—4". Трубы более мелких размеров и тонкостенные разрезаются труборезами, снабженными только одним режущим роликом.

Разрезаемая труба зажимается в трубный прижим 2, а труборез 5 устанавливают на трубу 4. Вращением (покачиванием) рукоятки 1 вокруг трубы режущий ролик 3 подводится к поверхности трубы. Вращением трубореза 5 вокруг трубы и постепенным вдавливанием ролика в металл производят разрез.

Трубу при резке можно зажимать в тисках, имеющих рифленые сухари. Тонкостенные трубы режут труборезом с одним роликом. Трубы толстостенные разрезают труборезами с тремя роликами, трубы очень больших диаметров режут труборезом с цепью, на которой укреплено шесть роликов. Наличие нескольких роликов дает возможность значительно ускорить процесс разрезания. Если надо получить ровную, без значительных заусенцев поверхность в месте реза, применяют труборез конструкции новатора А. С. Мисюта. Это обычный трехроликовый труборез, между роликами которого на рычаге в специальной оправке укреплен резец (вылет его можно регулировать). Резец ускоряет процесс резания.

2.Соединение труб газовой и электрической сваркой. Виды сварных соединений.

Способов, как варить трубы электросваркой, может быть несколько:

· размещая детали встык – в данном случае отрезки трубы находятся точно напротив друг друга

· соединение в тавр – эта технология сварки труб подразумевает, что два куска трубы размещены перпендикулярно, в форме буквы «Т»

· скрепление внахлест – в таком варианте один из кусков трубы развальцовывается, чтобы его можно было надеть на другой

· угловое соединение – то есть, две детали размещены под углом 45° или 90°

Современные сварщики для стыковки труб используют три основных способа:

1. Механический осуществляется за счет взрывов в результате трения.

2. Термический, который осуществляется за счет плавления, например газовой сваркой, плазменной или электро-лучевой.

3. Термомеханический производится за счет магнитоуправляемой дуги посредством стыкового контактного метода.

Существует множество типов сварки, которые разделяются по многим классификациям. Перед тем, как варить трубы, нужно разобраться, каким способом лучше всего это делать. Теоретически, каждый вид подходит для сварки труб малого диаметра и большого. Она может осуществляться плавлением и давлением. К методам плавления относятся электродуговая и газовая сварки, а к методам давления – газопрессовая, холодная, ультразвуковая и контактная. Самыми распространенными способами для соединения коммуникаций является ручная электродуговая и механизированая.

Эффективнее всего проводить сварку технологических трубопроводов электродом вручную или посредством автомата. Это может быть методика работы плавящимся или неплавящимся электродом (аргонно-дуговая сварка). Технология сварки труб реализуется в три основных этапа:

1. Подготовительный, который делится на две части – подготовка мастера и подготовка материала. К подготовке сварщика стоит отнестись очень ответственно, так как от этого зависит его безопасность. Обязательно нужно подготовить спецодежду и защитную маску для глаз, чтобы предотвратить ожог яркими искрами. Под подготовкой деталей имеется в виду тщательная зачистка труб под сварку от коррозии, краски и загрязнений. Перед ручной дуговой сваркой трубопроводов нужно хорошо металлической щеткой или наждачной бумагой обработать стыки и площадь, прилегающую к ним. Если этого не сделать, то могут быть «пробелы» в самом шве, так как материал «не перехватится» на загрязненную трубу.

2. Сварочный процесс. Когда все готово, можно начинать. Самое основное в дуговом способе ( вне зависимости вручную она проводится или инвертором) это удержать дугу. Сначала необходимо зажечь электрод и возбудить дугу. Затем полноценно производится шов. Его тип выбирается непосредственно мастером в процессе работы. На способ ведения электрода и на технологию сварки трубопровода в целом влияет множество факторов – расположение труб, материал их изготовления, предпочтения сварщика.

3. Проверка качества работы. Когда шов готов (не стоит забывать оббивать шлак, который образуется над ним в виде валика), можно запустить коммуникацию на предмет контроля качества соединения.

Технология сварки водопровода, газопровода и других инженерных коммуникаций практически одинаковая. Важно соблюдать последовательность действий и учитывать виды швов в разных положениях, так как от умения их варить и будет зависеть качество коммуникации.

Типы шва для сварки труб ручной дуговой сваркой классифицируются на четыре основных группы:

· горизонтальные;

· нижние;

· вертикальные;

· потолочные.

Билет№9

1.Опиливание металла и труб. Виды, форма, размеры напильников.

Опиливание - это процесс снятия припуска напильниками, надфилями или рашпилями. Оно основано на ручном или механическом снятии с обрабатываемой поверхности тонкого слоя материала. Опиливание относится к основным и наиболее распространенным операциям. Оно дает возможность получить окончательные размеры и необходимую шероховатость поверхности изделия.

Опиливание может производиться напильниками, надфилями или рашпилями. Напильники подразделяются на следующие виды: слесарные общего назначения, слесарные для специальных работ, машинные, для затачивания инструмента и для контроля твердости.

Напильники изготавливают из инструментальной высокоуглеродистой стали У12А, У13А, а также из стали марок Р9, Р7Т, ШХ9, 111X15.

Зубья напильника могут быть образованы насеканием, фрезерованием, нарезанием, протягиванием и точением методом обкатывания. Наиболее распространен способ насекания. Насечка напильников общего назначения двойная перекрестная, а у напильников для специальных работ - двойная и одинарная. Благодаря перекрестной насечке на опиливаемой поверхности не получается рисок от следов движения зубьев. Насекание зубьев производится на заготовках до их термической обработки. После насекания напильники закаливаются до твердости не ниже HRC 54.

При ремонте износившихся напильников перед нанесением насечки производится отпуск и шлифовка поверхности напильников. Все напильники должны быть тестированы.

В зависимости от формы различают следующие типы напильников (рис. 1.5.19): а – слесарные плоские тупоносые; б – круглые; в – полукруглые, г – квадратные; д – трехгранные; е – плоские остроносые; ж – ножовочные;

з – овальные; и – линзовые; к – ромбические; л – полукруглые широкие;

м – рашпили, н – для опиловочных станков; о – для мягких металлов, а также выгнутые напильники.

Выбор напильника зависит от вида материала, вида опиливания, величины снимаемого слоя и величины обрабатываемой детали. Форму напильников выбирают в зависимости от конфигурации обрабатываемого места:

- плоские напильники используют для опиливания плоских, криволинейных выпуклых и наружных сферических поверхностей;

- квадратные напильники – для опиливания квадратных и прямоугольных отверстий;

- трехгранные – для обработки трехгранных поверхностей, для заточки пил, а также для опиливания плоских поверхностей, расположенных под острым углом;

- ножовочные – для опиливания кромок острых углов, а также для выполнения узких канавок;

- ромбические – для обработки очень сложных контуров изделий;

- круглые – для выполнения полукруглых и круглых отверстий;

- овальные – для опиливания овальных отверстий; полукруглые и линзовые – для обработки криволинейных и вогнутых поверхностей.

2.Оборудование и инструмент, применяемый при сварке. Подготовка стальных труб к сварке.

Основные аспекты сварки труб ручной дуговой сваркой:

1. Режимы настройки аппарата:

· сварочный ток рассчитывается следующим образом: диаметр электрода нужно умножить на 35. Это и будет оптимальная сила. Например, при работе с проводником в 3 мм, сила тока будет (3х35) 105А. конечно, эта цифра условная, но в среднем так и получается. При сварке труб малого диаметра и толщины не более 4мм, больше 150Атне потребуется;

· чтобы удержать дугу, необходимо четко соблюдать расстояние между проводником и металлам. Его рассчитывают исходя из диаметра электрода +1. Например, при электроде в 4 мм, расстоянием для дуги будет 5мм.

2. Сварка труб малого диаметра (до 10 см):

· изначально стыки собираются вручную и прихватываются точечным методом (достаточно двух точке, располагающихся друг напротив друга);

· при стыковке деталей толщиной 4 мм и более варят в два слоя – сначала корневым швом, а потом валиком;

· горизонтальный шов при сварке труб малого диаметра каждый валик укладывается в противоположном направлении. Например, первый – справа налево, второй – слева направо, третий – справа налево и так далее;

· детали, толщиной от 3 до 8 сантиметров нужно сваривать небольшими участками, для получения более качественного соединения.

3. Поворотные стыки и сварка труб большого диаметра:

· скорость поворота изделия должна равняться скорости ведения проводника (она устанавливается, отталкиваясь от толщины изделия (более толстые свариваются немного дольше);

· самое выгодное положение сварочной ванны – 30 градусов от верхней точки;

· при сваривании на участках, где есть возможность повернуть изделие на 180 градусов, работа производится в три этапа:

а)Первый — в два приема сваривают две верхние четверти диаметра трубы в направлении навстречу друг другу в один или два слоя.

б)Второй – повернуть изделие и проварить оставшийся стык.

в)Третий – опять поворачивают на 180 градусов и доваривают шов до конца.

4. Неповоротные стыки варить намного сложнее, поэтому для сварки труб ручной дуговой сваркой существует определенная технология:

· вертикальные стыки варятся в два этапа. Периметр стыка условно делится вертикальной прямой линией на два участка. Они оба в итоге три положения: потолочное, горизонтальное и нижнее. Потолочным называется участок, занимающий примерно 20 градусов от самой нижней точки детали. Нижним – 20 градусов от верхней точки изделия. Между этими положениями находится горизонтальное положение. Работу необходимо начинать с потолочного положения и вести электрод в нижнему. Каждый участок обрабатывается короткими дугами, которые рассчитываются так: D(эл)/2.

· горизонтальные стыки скрепляются углом назад. По отношению к оси электрод должен располагаться 80 градусов. Работа производится на средней дуге и для сварки труб малого диаметра и большого.

Билет№10

1.Приемы опиливания различных поверхностей и труб.

Правильное и надежное закрепление материала в тисках или приспособлении при опиливании обеспечивает точную обработку материала, минимальное усилие работника и безопасность труда.

Во избежание повреждения поверхностей неметаллических материалов и изделий, закрепленных в тисках, следует использовать накладки. Накладки из мягких металлов (медь, цинк, свинец, алюминий, латунь), из дерева, искусственного материала, фетра или резины накладываются на щеки тисков. Изделие или материал вкладывают между накладками, а затем закрепляют.

Высоту установки тисков при опиливании следует подбирать в соответствии с ростом работника. На практике высоту установки тисков определяют, опираясь локтями на щеки тисков (кулак при вертикальном положении руки должен доставать до подбородка стоящего прямо работника). Если тиски установлены ниже данного положения, то подкладывают прокладки, а если высота установки тисков велика, то прокладки вынимаются или под ноги слесарю укладывается подставка или трап. Работающий у тисков должен занять такое положение, чтобы стопы ног были под углом 45° друг к другу, причем левая нога должна быть выставлена вперед на расстояние 25–30 см от оси стопы правой ноги. Ось левой стопы по отношению к рабочей оси напильника должна находиться под углом около 30°. Такое положение гарантирует производительную и безопасную работу слесаря и уменьшает его усталость.

Восстановление режущих способностей напильника после износа обеспечивается путем снятия затупившихся зубьев и нанесения на напильник новой насечки. Восстановление производится путем отжига напильника, сошлифования старой насечки и выполнения новой (вручную или механически) с последующей закалкой. Восстановление напильника можно производить несколько раз, но с каждым разом он становится тоньше и более подвержен трещинам.

Напильники необходимо предохранять от воздействия влаги для предупреждения коррозии; во избежание порчи насечки не следует их бросать или класть на другие напильники, инструменты или металлы. Поверхность напильников оберегают от попадания масла или смазки, а также от попадания пыли со шлифовальных кругов.

Новый напильник следует использовать сначала с одной стороны, а после ее затупления – с другой. Не следует использовать личные и бархатные напильники для опиливания мягких металлов (олова, свинца, меди, цинка, алюминия, а также латуни). Опилки этих металлов забивают канавки насечки напильника и не дают возможности обрабатывать поверхности других металлов.

Напильник во время работы и после работы следует очищать стальной щеткой. После окончания работы его убирают в ящик или шкаф.

Следует обращать особое внимание на состояние рукоятки и правильную насадку ее на напильник (рукоятку насаживают по оси напильника). При насадке рукоятки нельзя поднимать напильник вверх. Не следует использовать напильники без рукоятки. Особенно осторожно нужно работать маленькими напильниками. Конец длинного напильника не следует держать пальцами. Материал для опиливания должен быть закреплен правильно и крепко.

Опиливание наружных плоских поверхностей начинают с проверки припуска на обработку, который мог бы обеспечить изготовление детали в соответствии с чертежом. При опиливании плоских поверхностей используют плоские напильники – драчёвый и личной. Опиливание ведут перекрёстными штрихами. Параллельность сторон проверяют штангенциркулем, а качество опиливания – поверочной линейкой в различных положениях (вдоль, поперёк, по диагонали).

Лекальные линейки служат для проверки прямолинейности опиленных поверхностей на просвет и на краску. При проверке прямолинейности на просвет лекальную линейку накладывают на контролируемую поверхность и по размеру световой щели устанавливают, в каких местах имеются неровности.

Опиливание поверхностей угольника, расположенных под прямым углом, связано с пригонкой внутреннего угла и сопряжено с некоторыми трудностями.

Опиливание конца стержня на квадрат начинают с опиливания грани, размер проверяют штангенциркулем.

Безопасность труда при опиловочных работах.

При опиловочных работах необходимо выполнять следующие требования безопасности:

- при опиливании заготовок с острыми кромками нельзя поджимать пальцы левой руки под напильником при обратном ходе;

- образовавшуюся в процессе опиливания стружку необходимо сметать с верстака волосяной щёткой; строго запрещается сбрасывать стружку обнажёнными руками, сдувать её или удалять сжатым воздухом;

- при работе следует пользоваться только напильниками с прочно насаженными рукоятками; запрещается работать напильниками без рукояток или напильниками с треснутыми, расколотыми рукоятками.

2.Подготовка трубопроводов к монтажу, выполнение комплектования, сгонов муфтами и контргайками, болтов – гайками.

Подготовка труб и арматуры к монтажу.

Трубы на монтаж должны поступать очищенными с разделанными под сварку концами.

Трубы из коррозионно – стойких сталей должны иметь технологическую изоляцию, а трубы из теплостойких сталей должны быть обшиты одним – двумя слоями асбестовой ткани с целью защиты наружной поверхности труб

Арматура для трубопроводов должна поступать на монтаж очищенной и обезжиренной с заглушенными и опломбированными концами.

Представитель технического контроля должен произвести внешний осмотр и проверить наличие паспорта.

Перед отправкой на монтаж труб должны быть проверены качество технологической или штатной изоляции, состояние наружной поверхности, наличие на них установленной маркировки и клейма, удостоверяющего приёмку труб, наличие заглушек и маршрутно – технологической карты. При отсутствии сопроводительных документов трубы и трубные узлы на монтаж не допускаются.

Изделия (арматура, фильтры, манометры и т.д.) перед установкой следует расконсервировать в соответствии с описаниями и инструкциями на их обслуживание, проверить на чистоту представителем технического контроля, при необходимости провести дополнительную проверку и заглушить.

Наружная резьба на присоединительных элементах труб должна быть зачищена от механических повреждений установкой пластмассовых, резиновых колпачков или обмоткой пластикатом.

Болты, гайки, шпильки и шайбы, применяемые в соединениях трубопроводов или подвесок должны соответствовать действующим стандартам.

Величины выступающей части болтов и шпилек над гайками после сборки и обжатия соединений должны соответствовать приведённым в таблице.

Длина выступающей части болтов над гайками, мм.

|

Диаметр резьбы |

Длина выступающей части болтов над гайками с учётом фаски не более, мм |

|

От 4 до 12 вкл. |

10 |

|

От 10 до 27 вкл. |

14 |

Конструктивные размеры подвесок и опор, а также прокладок, устанавливаемых между трубой и подвеской, должны соответствовать типам, указанным в ОСТ5.5398 и ТУ5-РИДФ.301525.001 ТУ. При наличии указаний в монтажных чертежах подвески и опоры могут изготовляться по чертежам проектанта.

Трубы, арматура, трубные узлы и другие детали перед отправкой на монтаж должны быть скомплектованы в соответствии с ведомостью комплектации или технологическими комплектами.

Арматура при наличии указаний в технических требованиях монтажных чертежей должна быть загрунтована и окрашена в соответствии с требованиями ОСТ5.9258 и действующей документацией.

Предварительный монтаж труб и арматуры.

До начала монтажа труб и арматуры должны быть выполнены следующие работы:

- закончена сборка, сварка и испытания конструкций;

- смонтированы механизмы, аппараты, цистерны и другое оборудование или их макеты, изготовленные по чертежам, разработанным предприятием – строителем;

- доставлена к месту установки арматура, не закрепляемая на специальных фундаментах, клапаны, клинкеты, фильтры;

- при отсутствии арматуры взамен её допускается использование макетов, строительные размеры которых должны быть выполнены в пределах допусков на эти конструкции.

Предварительная установка трубопроводов должна выполняться по координатам монтажных чертежей. При предварительной установке арматуры и труб сборка фланцевых соединений должна производиться на двух – трёх болтах (шпильках) и временных прокладках в виде полосок или проволоки, равных по толщине штатным прокладкам. Сборка труб, прошедших очистку, должна производиться на штатных прокладках. Предварительная установка и сборка трубопроводов в пределах технологических комплектов должна предъявляться представителю технического контроля или производственному мастеру для проверки правильности размещения в соответствии с требованиями монтажных чертежей.

Сборку штуцерных соединений следует выполнять навёртыванием гайки на резьбу штуцера «от руки» до конца или ключом нормальной длины без особого усилия с применением временных прокладок, по толщине равных штатным. Разрешается применение штатных прокладок. Допускается выполнять сборку соединений без прокладок.

При временном прекращении работ по предварительной установке и сборке труб на их назакреплённые (несобранные) концы должны быть установлены заглушки, предохраняющие от возможных попаданий на внутреннюю поверхность пыли, влаги, масла, краски и посторонних предметов.

Если в процессе предварительного монтажа труб выявится необходимость их подгибки, то она может осуществляться в холодном состоянии или путём местного нагрева трубы ацетилено – кислородными горелками в соответствии с требованиями. Подгибку стальных труб, законсервированных маслом, следует производить в холодном состоянии. Подгибка с нагревом и газовая резка оцинкованных труб категорически запрещается.

Перед присоединением в процессе монтажа очередных труб к участкам трубопроводов, ранее подвергавшихся гидравлическим испытаниям или заполнению водой, эти участки должны быть предварительно осушены до подготовки стыков под сварку в соответствии с действующей документацией.

Каждый собранный под сварку стык подлежит приёмке представителем технического контроля. Результаты приёмки фиксируются в специальном журнале в соответствии с требованиями отраслевой документации на контроль качества сварных соединений трубопроводов.

При сдаче представителю технического контроля стыка под сварку должны проверяться:

- наличие маркировки и документов, подтверждающих изготовление и приёмку деталей;

- наличие документов, подтверждающих проверку чистоты трубы;

- излом стыкуемых деталей в соединении;

- зазор под сварку;

- правильность трассировки;

- наличие и сохранность технологической изоляции (в случае её повреждения проверить состояние наружной поверхности трубы и по указанию представителя технического контроля восстановить изоляцию на повреждённом участке);

- чистота кромок стыка;

- расположение монтажных стыков.

Забойные трубы должны пригоняться и монтироваться после сборки и сварки соединений основной трассы и закрепления их штатными подвесками.

Билет№11

1.Ручное и механическое сверление и развертывание. Инструмент для сверления и развертывания.

При обработке отверстий различают три основных вида операций: сверление, зенкерование, развертывание.

Сверление - это операция по образованию сквозных и глухих отверстий в сплошном материале, выполняемая при помощи режущего инструмента - сверла. Различают сверление ручное - ручными пневматическими и электрическими сверлильными устройствами (дрелями) и сверление на сверлильных станках. Ручные сверлильные устройства используются для получения отверстий диаметром до 12 мм в материалах небольшой и средней твердости (пластмассы, цветные металлы, конструкционные стали и др.). Для сверления и обработки отверстий большего диаметра, повышения производительности труда и качества обработки используют настольные сверлильные и стационарные станки - вертикально-сверлильные и радиально-сверлильные. На сверлильных станках можно выполнять следующие операции: сверление, рассверливание на больший диаметр ранее просверленного отверстия, зенкерование, развертывание, торцевание, цекование, зенкование, нарезание резьб.

Для выполнения операции сверления используются сверла с коническим или цилиндрическим хвостовиком, конусные переходные втулки, клинья для выбивания сверла, сверлильные самоцентрирующие патроны двух - и трехщековые, рукоятки для крепления сверл в патронах, быстрозажимные патроны, патроны пружинные с автоматическим отключением сверла, машинные тиски, коробки, призмы, прихваты, угольники, ручные тиски, наклонные столы, а также разного вида приспособления, ручные и механические сверлильные станки и дрели.

Развертывание - это операция по обработке ранее просверленных отверстий с высокой степенью точности (до 6-го квалитета) и малой шероховатостью (до Ra 0,63). Обработка развертыванием выполняется после предварительного сверления, рассверливания и зенкерования отверстия развертками, которые подразделяются на черновые и чистовые, ручные и машинные. Осуществляется развертывание как вручную, так и на станках, как правило, стационарных. Конструкция инструмента выбирается в зависимости от применяемого метода обработки.

Основные правила развертывания отверстий:

- необходимо точно соблюдать величину припуска на развертывание, руководствуясь соответствующей таблицей;

- ручное развертывание следует выполнять в два приема: вначале черновое, а затем чистовое;

- в процессе развертывания отверстия в стальной заготовке необходимо обильно смазывать обрабатываемую поверхность эмульсией или минеральным маслом, чугунные заготовки следует развертывать всухую;

- ручное развертывание следует осуществлять только по часовой стрелке во избежание задиров стенок отверстия стружкой;

- в процессе обработки следует периодически очищать развертку от стружки;

- точность обработки развернутых отверстий следует проверять калибрами: цилиндрических — проходным и непроходным; конических — по предельным рискам на калибре. Развернутое коническое отверстие допускается проверять контрольным штифтом «на карандаш»;

- сверление и развертывание отверстий на сверлильном станке машинной разверткой необходимо производить с одной установки заготовки, меняя только обрабатывающий инструмент.

2.Инструмент, применяемый при ремонте и монтаже трубопроводов.

При изготовлении и монтаже трубопроводов применяют ручной и механизированный инструмент. Правильный выбор и умелое использование инструмента — важное условие облегчения труда, повышения качества и производительности монтажных работ.

Наиболее ходовым инструментом при производстве трубопроводных работ являются гаечные ключи; они служат для скручивания фланцев и других болтовых соединений.

Ручные гаечные ключи применяют самых различных конструкций; выбирают их с учетом размеров затягиваемой гайки или головки болта, их формы, а также условий и места работы.

Для свертывания труб, имеющих резьбу, применяют трубные ключи — рычажные, цепные, накидные и разводные. Трубный разводной ключ наиболее удобен в работе, так как благодаря самозатягивающейся подвижной губке обеспечивается его надежное сцепление с поверхностью труб.

Наибольший эффект снижения трудоемкости и стоимости монтажных работ, повышения производительности труда и улучшения условий работы слесаря-монтажника достигается при использовании механизированного инструмента. По сравнению с ручным инструментом механизированный инструмент дает возможность сократить время для выполнения той или иной операции на несколько раз.

По роду подводимой к двигателю энергии механизированные инструменты, используемые при изготовлении и монтаже трубопроводов, разделяются на две основные группы: электрифицированный и пневматический (сверлилки, шпильковерты, гайковерты, труборезы, шлифовальные машинки). Кроме перечисленного инструмента, применяются также пневматические развальцовки, молотки, шаберы.

Электрифицированные инструменты выпускаются на рабочее напряжение 220 и 36 в.

Наибольшее применение в настоящее время получили электрические гайковерты типа Э-3110 и электрические шлифовальные машинки типа С-499А. Ток повышенной частоты, необходимый для питания электроинструмента, получают с помощью преобразователей тока И-75, И-165, С-572 А.

Пневматический инструмент применяют при наличии на строительных площадках разветвленной сети сжатого воздуха. Большинство пневматических инструментов рассчитано на рабочее давление сжатого воздуха 4— 6 кгс/см2. Наибольшее использование получили пневматические гайковерты. Пневматический инструмент особенно широко применяется в условиях, когда существует опасность воспламенения горючих жидкостей и газов и электрифицированный инструмент использовать нельзя. В настоящее время освоен выпуск наборов ручного и механизированного инструмента для бригады (7—8 человек) по монтажу технологических трубопроводов. Набор поставляется в металлическом ящике, который служит верстаком; его можно устанавливать непосредственно на месте монтажа.

Билет№12

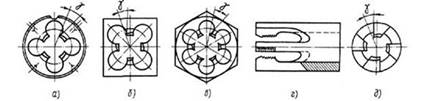

1.Нарезание резьбы. Виды резьбы, их различие и основные элементы.

Нарезание наружной резьбы.

До нарезания резьбы заготовку обтачивают до нужного диаметра. На конце стержня обрабатывают фаску. Ржавеющие поверхности обрабатывать нельзя, так как плашка быстро изнашивается.

При

нарезании резьбы диаметр заготовки должен быть немного больше диаметра плашки,

а диаметр стержня на 0,2 - 0,4 мм меньше внешнего диаметра резьбы. Если диаметр

стержня слишком маленький, то получается резьба неполного профиля. До нарезания

резьбы стержень закрепляют вертикально между губками тисков. Первые 1-1,5

оборота нарезают без смазочного вещества, потому что плашка лучше врезается в

сухой металл (не скользит). В дальнейшем надо пользоваться теми же смазочными

веществами, что и при нарезании внутренней резьбы.

Особое внимание следует уделить тому, чтобы ось плашки совпадала с осью

заготовки. С этой целью можно изготовить специальное приспособление -

усовершенствованный вороток, который позволяет нарезать резьбу быстро, без

значительных усилий и с высоким качеством. Приспособление состоит из

плашкодержателя и направляющего стакана, рассчитанного на резьбу определенного

диаметра. Стакан фиксирует необходимое положение плашки по отношению к стержню,

на котором нарезают резьбу. Плашка крепится винтами. Направляющий стакан в

выточке имеет регулируемый радиальный зазор для самоцентрирования по отношению

к стержню, на котором нарезается резьба. При изготовлении стакана необходимо

иметь в виду, что его внутренний диаметр должен быть больше диаметра резьбы (во

избежание заклинивания при возможных неровностях стержня).

Порядок нарезания наружной резьбы следующий:

- выбрать заготовку нужного диаметра, закрепить ее в тисках и на конце заготовки, предназначенном для нарезания резьбы, снять фаску шириной 2–3 мм;

- плашку (круглую или раздвижную) закрепить в воротке ‑ плашкодержателе упорными винтами таким образом, чтобы маркировка на плашке– находилась на наружной стороне;

- конец стержня (заготовки) смазать машинным маслом и строго под углом 90° наложить на него плашку (маркировка на плашке должна оказаться снизу);