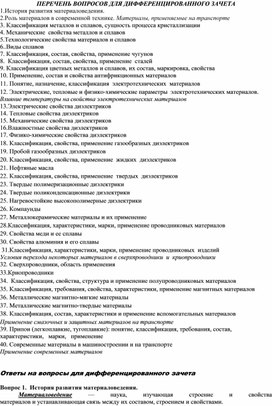

ПЕРЕЧЕНЬ ВОПРОСОВ ДЛЯ ДИФФЕРЕНЦИРОВАННОГО ЗАЧЕТА

1.История развития материаловедения.

2.Роль материалов в современной технике. Материалы, применяемые на транспорте

3. Классификация металлов и сплавов, сущность процесса кристаллизации

4. Механические свойства металлов и сплавов

5.Технологические свойства материалов и сплавов

6..Виды сплавов

7. Классификация, состав, свойства, применение чугунов

8. Классификация, состав, свойства, применение сталей

9. Классификация цветных металлов и сплавов, их состав, маркировка, свойства

10. Применение, состав и свойства антифрикционных материалов

11. Понятие, назначение, классификация электротехнических материалов

12. Электрические, тепловые и физико-химические параметры электротехнических материалов. Влияние температуры на свойства электротехнических материалов

13.Электрические свойства диэлектриков

14. Тепловые свойства диэлектриков

15. Механические свойства диэлектриков

16.Влажностные свойства диэлектриков

17. Физико-химические свойства диэлектриков

18. Классификация, свойства, применение газообразных диэлектриков

19. Пробой газообразных диэлектриков

20. Классификация, свойства, применение жидких диэлектриков

21. Нефтяные масла

22. Классификация, свойства, применение твердых диэлектриков

23. Твердые полимеризационные диэлектрики

24. Твердые поликонденсационные диэлектрики

25. Нагревостойкие высокополимерные диэлектрики

26. Компаунды

27. Металлокерамические материалы и их применение

28.Классификация, характеристики, марки, применение проводниковых материалов

29. Свойства меди и ее сплавы

30. Свойства алюминия и его сплавы

31.Классификация, характеристики, марки, применение проводниковых изделий

Условия перехода некоторых материалов в сверхпроводники и криопроводники

32. Сверхпроводники, область применения

33.Криопроводники

34. Классификация, свойства, структура и применение полупроводниковых материалов

35. Классификация, требования, свойства, характеристики, применение магнитных материалов

36. Металлические магнитно-мягкие материалы

37. Металлические магнитно-твердые материалы

38. Классификация, состав, характеристики и применение вспомогательных материалов

Применение смазочных и защитных материалов на транспорте

39. Припои (легкоплавкие, тугоплавкие): понятие, классификация, требования, состав, характеристики, марки, применение

40. Современные материалы в машиностроении и на транспорте

Применение современных материалов

Ответы на вопросы для дифференцированного зачета

Вопрос 1. История развития материаловедения.

Материаловедение — наука,

изучающая строение и свойства

материалов и устанавливающая связь между их составом, строением и свойствами.

Вся история человечества связана с

применением различных

материалов, именно они дали названия целым эпохам: каменный

век, бронзовый век, железный век.

На ранней стадии развития человек

использовал природные

материалы — дерево, кость, камень. Особое место занял камень,

из которого изготавливались орудия труда — каменные топоры,

каменные ножи. Следует отметить, что именно с помощью камня

около 500 тыс. лет назад люди научились добывать огонь. Использование огня для

обжига глины при изготовлении предметов домашней утвари положило начало

технологии изготовления керамики.

На следующем этапе развития человек стал использовать металлы. Естественно, что в первую очередь применялись те из них, которые встречаются в природе в чистом, самородном виде. Прежде всего это медь, начало ее применения относят к 7-му тысячелетию до н. э. В 4-м тысячелетии до н. э. начали использовать металлургические процессы получения сплавов. Преобладают уже металлические инструменты из бронзы — сплава меди с другими металлами, в первую очередь с оловом, имеющим лучшие свойства, чем чистая медь.

Важнейшим этапом развития стало

использование железа и его

сплавов. К середине XIX в. был освоен мартеновский метод производства стали, а

к концу века — конвертерный. Сплавы на основе железа и в настоящее время

являются основным конструкционным материалом.

Промышленное производство не может

существовать без научной базы. Именно середину XIX в. следует считать временем зарождения

металловедения — отрасли материаловедения — как науки. В ее развитие большой

вклад внесли русские и советские

ученые.

Остановимся на важнейших этапах развития науки.

Основоположником металловедения является выдающийся русский ученый Д.К.Чернов (1839—1921). Работая на Обуховском заводе и занимаясь производством стали, он провел исследования превращений, происходящих при нагреве стали, результаты которых были опубликованы в 1868 г. В его работе было показано, что цвета каления стали, определенные визуально, соответствуют температурам, при которых происходят превращения в стали. Эти температуры были названы критическими точками (точками Чернова). Именно Д.К.Чернов впервые изобразил важнейшие линии диаграммы состояния железо—углерод. Французский исследователь Ф. Осмонд (1849— 1912), воспользовавшись пирометром, изобретенным Ле-Шателье (1850—1936), определил температуры критических точек, описал характер превращений при этих температурах и дал названия основным структурам. Спустя 10 лет Д. К. Чернов изложил основы теории кристаллизации сплавов, развитые затем Г.Г.Тамманом (1861 — 1938), членом-корреспондентом Петербургской академии наук.

Основоположником металлографии — важнейшего направления металловедения — был русский ученый-металлург П.П.Аносов (1799—1851), впервые применивший микроскоп для изучения структуры сплавов. На основании его работ А. Мартенс (1850 —1914) и другие ученые разработали изображения микроструктур сплавов железа и углерода.

Важный вклад в теорию науки внес

американец Д. Гибсс (1839—

1903), который, используя принципы термодинамики, разработал

теорию равновесия фаз. На основании этой теории, а также с

помощью металлографического анализа рядом ученых — Н.Т. Гудцовым (1885— 1957),

А. А. Байковым (1870— 1946) в России, Р. Аустеном (1843—1902) в Англии — было

доказано наличие твердых растворов в металлических сплавах.

Большой вклад в разработку научных основ

металловедения

внес Н.С. Курнаков (1860— 1941), применивший методы физико-

химического анализа для исследования сплавов и установивший

закономерности изменения свойств сплавов в зависимости от их

типа и химического состава.

Важнейший вклад в теорию упрочнения

сплавов был внесен

советскими учеными. В частности, Я.И.Френкель выполнил расчет теоретической

прочности металлов, который стал побудительным мотивом изучения реальной

прочности металлов, в результате чего были разработаны теории дислокаций,

пластического течения металлов и способов упрочнения как создания препятствий перемещению

дислокаций. Факты измельчения зерна в результате полиморфных превращений

установил В.Д.Садовский, а сплавы цветных металлов, упрочняемые дисперсионным

твердением,

разработал И. Н. Фридляндер.

Двадцатый век также ознаменован разработкой и применением в металловедении новейших методов исследования структуры материалов — электронного и рентгеновского. Их применение во многом способствовало важнейшим достижениям в области со здания новых материалов.

В 1960-х гг. был осуществлен промышленный синтез алмаза, а также созданы синтетические вещества, не встречающиеся в природе, в частности кубический нитрид бора, свойства которого близки к алмазу.

В первой половине XX в. появились полимеры — новые материалы со свойствами, резко отличающимися от свойств металлов. Полимеры широко применяют в различных областях техники: машиностроении, химической и пищевой промышленности и ряде других областей. Полиэтилен называют полимером, которой позволил выиграть войну, так как его высокие диэлектрические свойства во многом определили эффективность радара.

Вопрос 2. Роль материалов в современной технике. Материалы, применяемые на транспорте

Развитие современной техники невозможно

без использования

материалов с новыми уникальными свойствами. Для атомной энергетики и

космической техники необходимы материалы, которые

могут работать как при весьма высоких температурах, так и при

температурах, близких к абсолютному нулю. Компьютерные технологии стали

возможными только благодаря использованию материалов с особыми электрическими

свойствами.

Материаловедение — одна из важнейших, приоритетных наук, определяющих технический прогресс.

Задачей материаловедения является

установление взаимосвязи

между строением (структурой) материала и его свойствами. Поэтому при

исследовании используют как методы изучения строения материала, так и методы,

которые позволяют определить поведение материалов в условиях эксплуатации.

Материаловедение – наука, исследующая металлические и неметаллические материалы, применяемые в технике, на железной дороге, в энергетике, сельском хозяйстве, свойства которых зависят от химического состава, структуры, способов обработки и условий эксплуатации.

Для успешного освоения специальных дисциплин, формирующих технический кругозор, «Электромонтер устройств сигнализации, централизации, блокировки (СЦБ)» по предмету «Материаловедение» должен уметь выбирать материалы на основе конкретного применения в производстве и должен знать основные параметры и свойства конструктивных материалов.

Железнодорожный транспорт и энергетика являются крупнейшими потребителями материалов (в первую очередь металлов и сплавов), поэтому основными вопросами «Материаловедения» остаются изучение зависимости между составом, строением, свойствами и применением металлов и сплавов, основывающихся на современных достижениях химии, физики, технологии производства.

Металлы и сплавы, из них получаемые, можно

назвать «хлебом»

машиностроения. Наиболее широко в машиностроительном производстве

применяются сплавы железа с углеродом - сталь и чугун, а также цветные

сплавы - бронза, латуни, дюралюминий и др. Из них делают части (детали)

для тысяч видов машин, станков, приборов и аппаратов, металлические

изделия тысяч назначений, изготовляют из ряда сплавов всевозможные

инструменты. При этом вся необходимая обработка, от самой простой до

самой сложной и тонкой, в свою очередь выполняется на станках и машинах

из металла преимущественно металлическими инструментами и

приспособлениями.

Вопрос 3. Классификация металлов и сплавов, сущность процесса кристаллизации

Все металлы и металлические сплавы - тела кристаллические, атомы (ионы) расположены в металлах закономерно в отличии от аморфных те в котором атомы расположены хаотично.

Металлы (если их получают

обычным способом) представляют собой поликристаллические тела, состоящие из

большого числа мелких (10-1-10-5см), различно ориентированных

по отношению друг другу кристаллов.

В процессе кристаллизации они

приобретают неправильную форму и называются кристаллитами, или зернами. Металлы в твердом и

отчасти в жидком состоянии обладают рядом характерных свойств:

- высокими теплопроводностью и электрической проводимостью;

- положительным температурным коэффициентом электрического сопротивления; с повышением температуры электрическое сопротивление чистых металлов возрастает; большое число металлов обладает сверх -проводимостью;

- термоэлектронной эмиссией, т.е. способность испускать электроны при нагреве;

- хорошей отражательной способностью: металлы не прозрачны и обладают металлическим блеском;

- повышенной способностью к пластической деформации.

Наличие этих свойств и характеризует так называемое металлическое состояние веществ.

Наиболее широкое применение

имеют сплавы.

Структурными составляющими сплава

называют обособленные части сплава, имеющие одинаковое строение с присущими им

характерными особенностями.

Различают макроструктуру (строение металла или сплава, видимое невооруженным глазом

или при небольшом увеличении в 30-40 раз). При этом на специально изготовленных

шлифах можно различить форму и расположение зерен в литом металле, дефекты,

нарушающие сплошность металла, химическую неоднородность сплава. И микроструктуру (строение металла или

сплава, наблюдаемое с помощью микроскопа при больших увеличениях). При этом на

специально изготовленных микрошлифах различают размер и форму зерен, взаимное

расположение фаз, их размер и форму.

Микроструктуру металлов

наблюдают в микроскопе - оптическом или электронном. Разрешающая способность

оптического микроскопа, т.е. минимальная величина объекта (детали структуры),

которая различима с его помощью, не превышает 0,2 мкм (200нм). Полезное

увеличение в оптическом микроскопе достигает примерно 2000 раз.

Разрешающая способность

электронных микроскопов значительно выше оптических. Использование электронных

лучей, обладающих очень малой длиной волн

((0,04-0,12) 10-1

нм), дает возможность различать детали изучаемого объекта размером до 0,2-0,5

нм. Наибольшее распространение нашли просвечивающие электронные

микроскопы ПЭМ, в которых поток электронов проходит через излучаемый объект,

представляющий собой тонкую фольгу. Получаемое изображение является результатом

неодинакового рассеяния электронов на объекте.

Очень большое применение

получили растровые электронные микроскопы (РЭМ), в которой изображение

создается благодаря вторичной эмиссии электронов, получаемых поверхностью, на

которую падает непрерывно перемещающийся по этой поверхности поток первичных

электронов. В последние годы для оценки металлургического качества металла,

закономерностей процесса разрушения, влияние структурных, технологических и

других факторов на разрушение широко применяют метод фрактографии,

микрофрактографии – область знания о строении излома. Под

изломом понимают поверхность, образующуюся в результате разрушения металла.

Вид излома определяется условиями

нагружения, кристаллографическим строением и микроструктурой металла,

формируемой технологии ее выплавки, обработки давлением, термической обработки,

температурой и средой, в которой работает конструкция. Для

изучения атомно-кристаллического строения применяют рентгеноструктурный

анализ. Он основан на дифракции

рентгеновских лучей с очень малой длиной волны (0,02-0,2 нм) рядами атомов в

кристаллическом теле.

В металловедении все шире

применяют метод рентгеноспектрального

микроанализа

(РСМА), для изучения распределения примесей и

специально введенных элементов в сплавах. Метод РСМА определяет химический

состав микрообластей на металлографическом шлифе, при этом достигает разрешение

порядка микрометров.

Для изучения металлов и сплавов нередко используют физические методы исследования (тепловые, объемные, электрические, магнитные). В основу этих исследований положены взаимосвязи между изменениями физических свойств и процессами, происходящими в металлах и сплавах при их обработке или в результате тех или иных воздействий ( термических, механических и других). Наиболее часто применяют дифференциальный термический анализ (построение кривых охлаждения в координатах температура-время) и дилатометрический метод, основанный на изменении объема при фазовых превращениях. Для ферромагнитных материалов применяется магнитный анализ.

Под

атомно-кристаллической структурой понимают взаимное расположение атомов

(ионов), существующее в реальном кристалле.

Между ионами и

коллективизированными электронами проводимости возникают электростатические

силы притяжения, которые стягивают ионы. Такая связь называется металлической. Силы связи в металлах

определяются силами отталкивания и силами притяжения между ионами и

электронами. Атомы располагаются на таком расстоянии один от другого, при

котором энергия взаимодействия минимальна.

В металле атомы располагаются закономерно, образуя правильную кристаллическую решетку, что соответствует минимальной энергии взаимодействия атомов. Наименьший объем кристалла, дающий представление об атомной структуре металла в любом объеме, получил название элементарной кристаллической ячейки. Большинство металлов образует три вида кристаллических решеток: ОЦК – объемно центрированную кубическую; ГЦК - гранецентрированную кубическую; ГПУ – гексагональноплотноупакованную.

Вопрос 4. Механические свойства металлов и сплавов

Поведение металла под нагрузкой определяется его механическими свойствами (прочностью, пластичностью, твердостью, упругостью, жесткостью, вязкостью). Методы испытаний механических свойств в зависимости от характера действия нагрузки делят на три группы: статические, когда нагрузка возрастает медленно (плавно); динамические – нагрузка возрастает с большой скоростью (мгновенно) – удар; циклические – при повторно-переменных нагрузках, когда нагрузка многократно изменяется по величине и знаку (испытания на усталость).

Механические свойства металлов при статическом нагружении. В результате испытаний определяют следующие характеристики металлов: прочность, пластичность, твердость, упругость, жесткость.

Прочность – свойство металла сопротивляться пластической деформации и разрушению под действием внешних сил. В зависимости от способа статического нагружения различают прочность при растяжении, сжатии и изгибе.

Пластичность – свойство металла пластически деформироваться, не разрушаясь под действием внешних сил. Это одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Для определения пластичности не требуется образцов и оборудования. После испытания металла на растяжение эти же образцы измеряют и определяют характеристики пластичности. Показатели пластичности – относительное удлинение и относительное сужение.

Твердость – свойство металла сопротивляться внедрению в него другого более твердого тела. Для определения твердости часто не требуется изготовления специальных образцов, испытания проводятся без разрушения металла. Твердость металла можно определять прямыми и косвенными методами: вдавливанием, царапаньем, упругой отдачей, магнитным методом. Прямые методы состоят в том, что в металл вдавливают твердый наконечник (индентор) различной формы из закаленной стали, алмаза или твердого сплава (шарик, конус, пирамида).

Вопрос 5.Технологические свойства материалов и сплавов

Технологические свойства характеризуют обрабатываемость металла: свариваемость, штампуемость, жидкотекучесть, усадку, обрабатываемость резанием

и т. п.

Технологические свойства - совокупность

физических и механических свойств, определяющих способность металлических

материалов поддаваться обработке

резанием, сваркой, ковкой, литьем. Они имеют большое значение при выборе

металлических материалов для изготовления деталей машин и конструкций.

Обрабатываемостью резанием называется

способность металлов подвергаться обработке режущими инструментами для придания

деталям определенной формы, размеров (с необходимой точностью) и чистоты

поверхности. Обрабатываемость резанием определяется по скорости резания, усилию

резания и по чистоте обрабатываемой поверхности. При разных методах обработки

(точении, сверлении, фрезеровании, шлифовании и т. д.) обрабатываемость одного

и того же металла может быть

различной.

Как известно, основным материалом

современной техники являются стали. Обрабатываемость сталей зависит от их

структуры и химического состава. Крупнозернистая сталь из-за пониженной

вязкости лучше обрабатывается резанием,

чем мелкозернистая. Обрабатываемость углеродистых сталей ухудшается с

увеличением содержания в них углерода. Чтобы улучшить обрабатываемость углеродистых

сталей, в них допускается повышенное содержание серы и фосфора (автоматные

стали). Для улучшения обрабатываемости высоколегированных сталей в них вводят

селен, теллур и другие элементы.

Обработка металлов резанием в настоящее время является основным методом окончательной обработки деталей. Сто имость обработки металлов резанием составляет приблизитель но 40—60% стоимости готового изделия. Поэтому в современном машиностроении все отчетливей проявляется тенденция к другие, более прогрессивные методы (бесстружечные) изготовления деталей путем повышения точности исходных заготовок.

Свариваемостью называется способность металлов давать прочные соединения путем их местного нагрева до расплавленного или пластического состояния с применением или без применения механического давления.

Свариваемость углеродистых сталей ухудшается с повышением содержания в них углерода. Хорошей свариваемостью обладают малоуглеродистые стали. Чугун сваривается значительно хуже стали.

Ковкостью называется способность металла без разрушения поддаваться обработке давлением (ковке, штамповке, прокатке и т. д.). Ковкость металла зависит от его пластичности. Чем металл более пластичен, тем лучше он поддается обработке давлением.

Металлы обладают ковкостью как в холодном, так и в нагретом состоянии. В холодном состоянии хорошо куются латуни и сплавы алюминия, сталь — в нагретом состоянии. Чугун из-за повышенной хрупкости обработке давлением не подвергается.

Литейные свойства металлов определяются жидкотекучестью, усадкой и склонностью к ликвации.

Жидкотекучесть — это способность

расплавленного металла

заполнять форму и давать плотные отливки с точной конфигурацией.

Усадка — сокращение объема расплавленного

металла при

затвердевании и последующем охлаждении.

Ликвация — неоднородность химического

состава твердого

металла в разных частях отливки.

При выборе литейных материалов учитывают, что чугун обладает высокими литейными свойствами: хорошей жидкотекучестью, небольшой усадкой и незначительной склонностью к ликвации. Литейные свойства стали хуже, чем чугуна.

Вопрос 6..Виды сплавов

Сплавы получают сплавлением

или спеканием порошков двух или более металлов или металлов с неметаллами. Они

обладают характерными свойствами, присуще металлическому состоянию. Химические

элементы, образующие сплав, называют компонентами. Сплав может состоять

из двух и большего числа компонентов.

В металловедение широко используют понятие "система", "фаза", "структура".

Совокупность фаз, находящихся в состоянии равновесия, называют системой.

Фазой называют однородные (гомогенные) составные части системы, имеющие одинаковый состав, кристаллическое строение и свойства, одно и то же агрегатное состояние и отделенные от составных частей поверхностями раздела.

Под структурой понимают форму, размеры и характер взаимного расположения соответствующих фаз в металлах и сплавах.

По числу компонентов сплавы делятся на двухкомпонентные (двойные), трехкомпонентные (тройные) и т. д. Кроме основных элементов, в сплавах содержатся примеси других веществ.

Существуют металлы высокой чистоты.

Вопрос 7. Классификация, состав, свойства, применение чугунов

Чугун, так же, как и сталь, является железоуглеродистым сплавом, но с содержанием углерода, превышающим 2,14%. Чаще всего в промышленности используются чугуны с содержанием углерода от 2,4 до 3,8%.

Отличительными качествами чугуна являются:

· хорошие литейные свойства,

· хрупкость,

· плохая свариваемость,

· низкая способность к пластической деформации.

Изделия из чугуна получают, главным образом, литьем. Обработка производится путем резки, хотя, в принципе, не исключается и прокатка чугуна. Современный уровень производства позволяет выпускать из него изделия любого уровня сложности и модификаций – лифтовые грузы, шары, барабаны, фланцы и др.

Чугун – важнейший машиностроительный материал для литейного производства. Он как конструкционный материал обеспечивает возможность получения заготовок сложной формы и их низкую стоимость. Из широкого ряда свойств этого материала нужно отметить сочетание виброустойчивости с высокой теплопроводностью, а также высокую механическую прочность и хорошую износостойкость.

Различают белый чугун, в котором весь углерод находится в химически связанном состоянии в виде цементита. Этот чугун твердый, хрупкий и имеет ограниченное применение.

Чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, называется серым.

Отбеленными называют чугунные отливки, в которых поверхностные слои имеют структуру белого чугуна, а сердцевина – серого.

Высокая твердость поверхности (500НВ) обеспечивает хорошую сопротивляемость износу, поэтому из отбеленного чугуна отливают валки листопрокатных станов, шары мельниц и другие детали, которые должны обладать высокой износостойкостью.

Механические свойства серого чугуна зависят от его структуры, главным образом от графитной составляющей.

Чугун можно рассматривать как сталь, пронизанную графитом, который играет роль надрезов и пустот. Следовательно, механические свойства будут зависеть от количества, размеров и формы графитных включений.

На процесс графитизации оказывают влияние химический состав и скорость охлаждения чугуна после заливки его в формы.

Углерод и кремний усиливают графитизацию. Марганец и сера препятствуют графитизации и повышают способность чугуна к отбеливанию, т. е. к появлению структурно-свободного цементита, особенно в поверхностных слоях.

Чем меньше скорость охлаждения чугуна в литейной форме, тем больше степень графитизации. В практических условиях скорость охлаждения определяется главным образом площадью поперечного сечения отливки (толщиной стенки).

В зависимости от формы графитных включений и условий их образования различают чугуны:

серые,

высокопрочные

и ковкие

Вопрос 8. Классификация, состав, свойства, применение сталей

Сталь – железоуглеродистый сплав, в котором углерода содержится до 2%. Стали присущи свойства, делающие ее незаменимым материалом в машиностроении и других областях производства.

1)По химическому составу различают стали углеродистые и легированные.

Углеродистая сталь – сплав железа с углеродом (содержание углерода до 2 %), поддающийся ковке. Кроме железа и углерода, в состав углеродистой стали входят также кремний, марганец, сера и фосфор.

2)Углерод в стали находится обычно

в виде цементита,

С увеличением содержания углерода до 1,2% увеличиваются

твердость, прочность и упругость

стали, при

этом, однако, уменьшаются пластичность и ударная

вязкость, ухудшаются обрабатываемость и свариваемость.

3)Кремний в небольших количествах (нормальное содержание его в стали 0,05—0,35%) не оказывает особого влияния на свойства стали. При повышении содержания кремния повышаются упругость, коррозионная стойкость и жаростойкость стали.

В обыкновенной стали марганца содержится 0,3—0,8%; такое количество марганца почти не влияет на ее свойства. При высоком содержании марганца сталь становится очень твердой и износоустойчивой.

Сера — вредная примесь, придающая стали красноломкость и понижающая коррозионную стойкость. Серы в стали допускается не более 0,06%.

Фосфор (допускается до 0,07%) придает стали повышенную хрупкость в холодном состоянии. Он несколько улучшает обрабатываемость стали.

Кислород является вредной примесью, он образует закись железа, придающую стали хрупкость.

4) По применению стали делятся на стали общего назначения (конструкционные), идущие на изготовление деталей машин, и инструментальные, предназначенные для изготовления инструментов.

Конструкционные стали содержат до 0,7% углерода (в виде исключения изготавливаются стали с содержанием углерода до 0,85%). Эти стали должны обладать достаточной прочностью и пластичностью, хорошей обрабатываемостью. Конструкционные стали в свою очередь делятся на стали обыкновенного качества и качественные.

Углеродистые инструментальные стали содержат свыше 0,7% углерода. Сравнительно большое содержание углерода придает этим сталям высокую твердость и прочность. Инструментальные стали подразделяются на качественные и высококачественные.

5)В зависимости от содержания углерода все углеродистые стали делятся на три группы: низкоуглеродистые (до 0,25% углерода), среднеуглеродистые (0,25—0,6% углерода) и высокоуглеродистые (от 0,6 до 2% углерода).

6)Легированными называются стали, в состав которых, кроме железа, углерода и обычных примесей, входят легирующие химические элементы, повышающие их физические, химические и механические свойства.

Стали обыкновенного качества применяются в машиностроении и строительстве, из них изготовляют профильный и листовой прокат, крепежные детали, заклепки, трубы, неответственные поковки и т. д. Эти стали выплавляются в мартеновских печах и конверторах.

Сталь обыкновенного качества, изготовляемая мартеновским и конверторным способом, по ГОСТ 380—71 подразделяется на три группы: сталь группы А, в ней завод-изготовитель гарантирует механические свойства; сталь группы Б, поставляемую по химическому составу (в ней гарантируется предусмотренный стандартом химический состав); сталь группы В, поставляемую по механическим свойствам и химическому составу.

По степени раскисления эти стали могут быть кипящими — кп, полуспокойными — пс и спокойными — сп.

Стали группы А имеют следующие марки: СтО, Ст1, Ст2, СтЗ, Ст4, Ст5 и Ст6. Цифра указывает здесь условный номер марки. Чем она больше, тем выше твердость и прочность стали и тем ниже ее пластичность. В зависимости от числа нормируемых показателей механических свойств они подразделяются на три категории — 1, 2 и 3. У стали первой категории нормируются предел прочности и относительное удлинение, у стали второй категории — дополнительно — прочность по изгибу в холодном состоянии, у стали третьей категории нормируется также предел текучести, т. е, четыре показателя. Категория марки стали указывается цифрой на конце, например, СтЗкп2, Ст3 — 2 (первая категория не обозначается).

Стали группы Б имеют следующие марки: БСт1, БСт2, БСт3, БСт4, БСт5 и БСт6, марки подразделяются на две категории — 1 и 2, определяющие число компонентов, по которым гарантируется химический состав. С увеличением номера марки стали группы Б увеличивается содержание в них углерода.

Марки сталей группы В: БСт2, ВСтЗ, ВСт4 и ВСт5, они различаются как по химическому составу, так и по механическим свойствам и имеют 6 категорий. Предусматривается также выплавка сталей обыкновенного качества с повышенным содержанием марганца, например, сталь марки Ст3Гпс (здесь буквой Г маркируется марганец).

Примерное применение сталей обыкновенного качества:

Ст1, БСт1, ВСт1 — листовая, котельная сталь;

Ст2, БСт2, ВСт2 — заклепки, анкерные болты;

СтЗ, БСтЗ, ВСтЗ — винты, болты, тяги, валики, оси;

Ст4, БСт4, ВСт4 — неответственные зубчатые колеса, фланцы;

Ст5, БСт5, ВСт5 — валы, оси, пальцы, клинья, втулки;

Стб, БСтб, ВСт6 — рельсы, валы, оси, кулачки, штифты.

Конструкционная качественная сталь выплавляется в мартеновских и электрических печах. В ней гарантируется в соответствии с ГОСТ 1050—60 определенные химический состав и механические свойства.

Стандартизованы следующие марки качественной стали: 05кп, 08кп, 10кп, 10, 15 кп, 15, 20 кп, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80 и 85.

В обозначении марки числа указывают среднее содержание углерода в сотых долях процента.

Качественная углеродистая сталь общего назначения имеет более высокую прочность, пластичность и ударную вязкость, чем сталь обыкновенного качества. Она применяется в основном для изготовления деталей машин.

Стали марок 10, 15, 20 и 25 — цементируемые, остальные марки — калящиеся.

Низкоуглеродистые стали этой группы пластичны, хорошо свариваются, куются, штампуются, но обладают недостаточной прочностью.

Из среднеуглеродистых сталей изготавливаются детали, от которых требуется высокая прочность и твердость. Наибольшее распространение имеет сталь марки 45. Свариваемость среднеуглеродистых сталей невысока.

Высокоуглеродистые стали отличаются высокой твердостью и прочностью.

Стали с повышенным содержанием марганца имеют более высокую износоустойчивость и прокаливаемость.

Легированными называются стали, в состав которых, кроме железа, углерода и обычных примесей, входят легирующие химические элементы, повышающие их физические, химические и механические свойства.

Стали классифицируют по следующим признакам:

- химическому составу;

- качеству;

- структуре;

- применению.

В зависимости от содержания легирующих элементов легированные стали делят на низколегированные (до 2,5 %), среднелегированные (2,5—10 %) и высоколегированные (более 10 %).

По качеству различают стали обыкновенного качества, качественные, высококачественные и особо высококачественные. При этом учитывается способ выплавки и содержание серы и фосфора.

По структуре различают стали в отожженном и нормализованном состояниях: в отожженном состоянии —доэвтектоидный, заэвтектоидный, ледебуритный (карбидный), ферритный и аустенитный классы; в нормализованном состоянии—перлитный, мартенситный и аустенитный классы, получение которых обусловлено влиянием легирующих элементов на изотермический распад аустенита и положение точки Мн (температура начала мартенситного превращения). К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному — с более высоким и к аустенитному — с высоким содержанием легирующих элементов.

По применению стали подразделяют на следующие группы: конструкционные стали — для деталей машин и конструкций; инструментальные стали — для различного инструмента;

стали и сплавы с особыми свойствами (жаропрочные, коррозионно-стойкие, магнитные и др.

Конструкционные стали должны обладать высокими механическими свойствами, технологичностью в обработке и быть дешевыми.

Вопрос 9. Классификация цветных металлов и сплавов, их состав, маркировка, свойства

Цветные металлы используются значительно реже, чем черные. Обусловлено это их незначительными запасами в недрах Земли, дорогостоящей добычей, недостаточной прочностью и сложным технологическим процессом выплавки. Однако, свойства, присущие цветным металлам, делают их незаменимыми в промышленном производстве.

В чистом виде цветные металлы очень редко находят применение. Чаще всего используются их сплавы, полученные в результате смешения расплавленных металлов. Приобретаемые при этом ими новые качества, во многом превосходят свойства составляющих их металлов.

Измененные физические, химические и механические свойства цветных металлов значительно расширяют спектр их применения. К примеру, высокая электро- и теплопроводность меди и алюминия позволяет успешно использовать их в производстве электрических проводников в электротехнике, холодильных установках, радиаторах и теплообменниках. Малая плотность и высокая прочность сплава титана, магния и алюминия послужило его широкому применению в области самолетостроения и космической техники.

Являясь носителями определенных характерных признаков, цветные металлы делятся на группы:

легкие (литий, бериллий, алюминий, титан, магний, кальций, стронций, натрий, цезий и др.)

тяжелые (медь, свинец, цинк, олово, никель)

тугоплавкие (вольфрам, молибден, ниобий, тантал, ванадий, марганец и др.)

благородные (золото, серебро, платина, рутений, палладий, родий, осмий)

редкоземельные (скандий, лантан, лантаниды, иттрий, церий, прометий)

рассеянные (германий, индий, гафний, рений, теллур, селен, таллий)

радиоактивные (торий, уран, актиний, радий, нептуний, плутоний и др.).

В зависимости от принадлежности исходных металлов к определенной группе, получаемые сплавы подразделяются на сплавы легких металлов, тяжелых металлов и др.

Вопрос 10. Применение, состав и свойства антифрикционных материалов

Опорами вращающегося вала являются подшипники. Несмотря на широкое применение подшипников качения (шариковых, роликовых, игольчатых), подшипники трения скольжения часто используются в узлах трения. Подшипник может быть цельный – втулочный или из двух половин – вкладышей.

Сплавы, из которых изготавливают вкладыши (или только их рабочую часть), называются подшипниковыми. Антифрикционными называют сплавы, обеспечивающие минимальный коэффициент трения между поверхностью вкладыша подшипника и шейкой стального вала.

Основные требования к подшипниковым сплавам:

низкий коэффициент трения при работе в паре с валом;

гетерогенная (неоднородная) структура, «мягкая» основа и «твердые» включения;

хорошая прирабатываемость к шейке вала;

низкая стоимость (вкладыш заменить легче, чем изготовить вал);

высокая теплопроводность для отвода теплоты из зоны контакта трущихся поверхностей.

Подшипниковые (антифрикционные) сплавы можно разделить на группы: черные, желтые, белые, композиционные.

Черные – антифрикционные чугуны, которые в свою очередь делятся на серые (АЧС-1; АЧС-2), ковкие (АЧК-1; АЧК-2) и высокопрочные (АЧВ-1; АЧВ-2). Они имеют низкую стоимость, выдерживают большие удельные давления, износостойкие. Их основной недостаток – высокий коэффициент трения. Рекомендуются для изготовления подшипников с малыми скоростями вращения вала.

Желтые – подшипниковые сплавы – бронзы. Они применяются в ответственных подшипниках, работающих с большими удельными давлениями, с ударными нагрузками, при больших скоростях. Их основной недостаток – высокая стоимость. В качестве подшипниковой в основном используется свинцовая бронза, содержащая 30 % свинца (БрС30).

Белые – антифрикционные сплавы на основе олова и свинца, называются баббиты. Применение мягких легкоплавких подшипниковых сплавов обеспечивает лучшую сохранность шейки вала. Они имеют минимальный коэффициент трения со сталью и хорошо удерживают смазку. Баббиты, ввиду низкой прочности, наносят заливкой на рабочую поверхность стального или бронзового вкладыша.

Оловянный баббит Б83 – сплав системы «олово – сурьма – медь». С целью упрочнения слишком мягкого (НВ5) и пластичного ( d = = 40 %) олова в сплав добавляют сурьму (11%), и структура его становится гетерогенной.

Одна фаза – «мягкая» основа баббита – твердый раствор сурьмы (и частично меди) – в олове обладает большей твердостью и прочностью при сохранении высокой пластичности. Другая фаза – химическое соединение олова и сурьмы – SnSb . Крупные кристаллы этого соединения – «твердые» включения – обладают высокой твердостью. Таким образом сурьма упрочняет «мягкую» основу баббита и способствует образованию «твердых» включений.

Сплавы «олово – сурьма» склонны к неоднородности (ликвации по удельному весу). Для предупреждения ее вводится медь, которая, практически не растворяясь в олове, образует кристаллы Cu 3 Sn ( Cu 6 Sn 5 ). Эти кристаллы игольчатой формы, зарождаясь первыми при кристаллизации, создают как бы «скелет» сплава и препятствуют его расслоению. Кроме того, в структуре баббита они выполняют роль «твердых» включений. Баббит Б83 обладает наилучшим сочетанием антифрикционных и механических свойств, высокой коррозионной стойкостью. Из-за дефицитности олова он используется только в особо ответственных скоростных узлах трения для вкладышей тяжелонагруженных подшипников (мощные паровые турбины, турбокомпрессоры и т. п.).

Для подшипников более широкого применения (в прокатных станах, автотракторных двигателях – машинах средней нагруженности) основным компонентом в баббите является свинец.

Свинцово-оловянно-сурьмяный баббит Б16 – сплав системы «свинец – олово – сурьма – медь». Олово частично растворяется в свинце. Свинец (точнее, твердый раствор) и сурьма образуют эвтектику (НВ18). Олово с сурьмой, как и в Б83, образуют кристаллы SnSb , а медь с сурьмой – химическое соединение Cu 2 Sb . Это соединение играет, ту же роль, что и Cu 3 Sn в оловянном баббите, т. е., предупреждает ликвацию по удельному весу.

«Мягкую» основу структуры сплава составляет эвтектика: кристаллы свинца (точнее, твердого раствора) и кристаллы твердого раствора олова и свинца в сурьме. Крупные кристаллы SnSb и кристаллы Cu 2 Sb – «твердые» включения. Баббит Б16 отличается пониженной пластичностью, так как «мягкая» основа структуры – эвтектика.

На железнодорожном транспорте сплав Б16 используется для заливки вкладышей моторно-осевых подшипников тяговых двигателей локомотивов.

Вопрос 11. Понятие, назначение, классификация электротехнических материалов

Электротехнические материалы — это специальные материалы, из которых изготовляют электрические машины, аппараты, приборы и другие элементы электрооборудования и электроустановок. Все электротехнические материалы обычно делят на четыре основные группы:

электроизоляционные (диэлектрики),

проводниковые,

полупроводниковые (полупроводники)

и магнитные.

Известно, что надежность работы

электрических машин, аппаратов и установок зависит от качества и правильного

выбора соответствующих электротехнических

материалов.

При рациональном выборе

электроизоляционных, магнитных и других электротехнических материалов можно

создать электрооборудование малых габаритов и

массы, надежное в эксплуатации. Но для этого необходимы знания свойств электротехнических

материалов и их изменений под воздействием электрического напряжения,

температуры и других факторов. Величины, с помощью которых оценивают те или

иные свойства материалов, называют характеристиками. Чтобы полностью оценить

свойства того или иного электротехнического материала, необходимо знать его

механические, электрические, тепловые и физико-химические характеристики. У

магнитных материалов необходимо еще знать магнитные характеристики, которые

позволяют оценить их магнитные свойства.

Вопрос 12. Электрические, тепловые и физико-химические параметры электротехнических материалов. Влияние температуры на свойства электротехнических материалов

Жаропрочность — свойство металлов при высоких температурах сопротивляться деформации и разрушению при действии приложенных напряжений. О жаропрочности судят по результатам длительных испытаний на растяжение при высоких температурах. Основными характеристиками жаропрочности являются предел ползучести и предел длительной прочности. Жаропрочность зависит от химического состава, структуры и технологии изготовления сплава.

Жаростойкость (окалиностойкостъ) — способность металлов противостоять химическому разрушению поверхности в атмосфере воздуха и газовых средах при температуре свыше 550°С.

Теплоустойчивость — частное понятие жаропрочности; обозначает свойство металла противостоять деформации и разрушению при механическом нагружении в области температур ниже 550°С, когда еще не возникает интенсивного окалинообразования.

Ползучесть — свойство металлов медленно и непрерывно пластически деформироваться при статическом нагружении, особенно при высоких температурах. При повышенных температурах металлы приобретают способность получать остаточные деформации («ползти») даже в тех случаях, когда действующие напряжения лежат значительно ниже предела текучести (упругости) данного металла при заданной температуре.

Вопрос 13.Электрические свойства диэлектриков

Диэлектриками называются вещества, обладающие очень малой электропроводностью, способностью поляризоваться и образовывать электрическую емкость.

Диэлектрики характеризуются следующими свойствами:

1)электрическими — поляризация, электропроводность, электрическая прочность;

2)физико-механическими — прочность, твердость, эластичность;

3)химическими — окисляемость, растворимость.

1.Поляризация диэлектриков.

Поляризацией называется обратимый процесс ограниченного упругого смещения электрических зарядов диэлектрика под воздействием внешнего электрического поля.

В моменты включения, выключения или изменения напряжения происходит смещение зарядов и создается емкостной ток (ток смещения). В диэлектрике (в отличие от проводников) свободные заряды при поляризации передвигаются на сравнительно небольшие расстояния. О степени поляризации диэлектрика можно судить по величине диэлектрической проницаемости ε, которая представляет собой приращение емкости вакуумного конденсатора, если между электродами поместить данный диэлектрик.

Различают несколько видов поляризации.

Электронная поляризация характеризуется упругим смещением и деформацией электронных оболочек атомов и ионов. Этот вид поляризации происходит быстро — в течение 10-15 сек, и так как время поляризации ничтожно мало, не вызывает потерь электрической энергии. Электронная поляризация присуща всем диэлектрикам. Величина поляризации не зависит от температуры, однако ε уменьшается с повышением температуры.

Ионная поляризация представляет собой смещение зарядов ионов на расстояния, меньшие постоянной решетки, и характерна для твердых тел с ионным строением (например каменная соль). С повышением температуры увеличивается расстояние между ионами и уменьшаются силы взаимодействия, в результате чего поляризуемость частиц возрастает.

Дипольно-релаксационная поляризация свойственна полярным жидкостям и газам и обусловливается ориентированием дипольных молекул под действием поля. Поворот диполей связан с потерями энергии на выделение тепла. После снятия электрического поля ориентация диполей ослабевает постепенно. Время, в течение которого система возвращается в равновесное состояние, называется временем релаксации.

Дипольно-релаксационная поляризация наблюдается и в некоторых твердых полярных органических веществах. В этом случае происходит поворот полярных радикалов, а поляризация называется также дипольно - радикальной .

Ионно-релаксационная поляризация характеризуется смещением слабо связанных ионов вещества под воздействием внешнего электрического поля на расстояния, превышающие постоянную решетки. После снятия электрического поля возврат ионов к центрам равновесия происходит постепенно.

Резонансная поляризация происходит в диэлектриках при световых частотах и зависит от физико-химических особенностей тел. Резонансная поляризация связана с аномальной дисперсией света и пока еще недостаточно изучена.

Спонтанная поляризация наблюдается только у группы твердых диэлектриков ионной структуры, к которым относится, сегнетова соль (сегнетоэлектрики). В сегнетоэлектриках имеются небольшие поляризованные области—домены, векторы электрических моментов которых ориентированы хаотически и компенсируют друг друга. Под воздействием внешнего электрического поля в сегнетоэлектриках происходит ориентация электрических моментов доменов в направлении поля, ион поляризуется.

Структурная поляризация связана с наличием в диэлектриках проводящих и полупроводящих включений, слоев с различной проводимостью и т. д.

2.Электропроводность и электрическая прочность.

Электропроводность диэлектриков связана с наличием в них свободных электрических зарядов (электронная проводимость), ионов (ионная проводимость), а в жидких диэлектриках — коллоидных частиц (электрофоретическая проводимость). Наиболее существенную роль играет ионная проводимость, которая возникает за счет примесей, загрязнений, влаги, ионизации нейтральных молекул.

Под воздействием постоянного напряжения в технических диэлектриках возникает ток сквозной электропроводности (ток утечки).

Для сравнения различных диэлектриков по величине электропроводности пользуются понятием удельного объемного сопротивления ρ и удельного поверхностного сопротивления ρЅ.

Следует отметить, что ρЅ зависит от состояния поверхности, на его величину влияет образование на поверхности влаги, пленок, загрязнений. Сопротивление изоляции, а также величины ρ и ρЅ. зависят от температуры и влажности диэлектрика.

На величину удельного сопротивления оказывает влияние высокое напряжение. Под его действием в диэлектрике могут образоваться свободные электроны за счет вырывания их из атомов, что приводит к снижению сопротивления изоляции. Если напряжение превысит некоторое критическое значение, диэлектрик потеряет свои изоляционные свойства. Это явление называется пробоем диэлектрика.

Напряжение, при котором происходит пробой изоляции, называют пробивным напряжением Unp. Свойство диэлектрика противостоять пробою называется электрической прочностью, которая определяется величиной пробивного напряжения, отнесенного к толщине диэлектрика h в месте пробоя.

Электрический пробой происходит почти мгновенно. Он наблюдается в жидких, твердых и газообразных диэлектриках.

Пробой диэлектриков может возникнуть также в результате тепловых и электрохимических процессов.

Тепловой пробой объясняется местным нагревом диэлектрика за счет потерь электрической энергии до такой степени, что образуется ток сквозной проводимости, при котором происходит разрушение материала (расплавление, обугливание). Величина пробивного напряжения зависит при этом от материала изделия, условий охлаждения, температуры среды и др. Тепловой пробой наблюдается в твердых и жидких диэлектриках.

Электрохимический пробой происходит в электротехнических материалах под действием постоянного или переменного напряжения низкой частоты, когда в материале развиваются электрохимические процессы, обусловливающие необратимое уменьшение сопротивления диэлектрика (электрохимическое старение). Особенно быстро оно развивается при повышенных температурах и высокой влажности воздуха.

Вопрос 14. Тепловые свойства диэлектриков

К основным тепловым свойствам диэлектрика относят нагревостойкость, теплопроводность, тепловое расширение и холодостойкость (морозостойкость).

Нагревостойкость. Способность диэлектрика работать при повышенных температурах или при резкой смене температур без недопустимого ухудшения его свойств называется нагревостойкостью.

В зависимости от вида материала и условий

его эксплуатации

длительное или кратковременное воздействие повышенной температуры вызывает в

диэлектрике различные изменения. Например, в зависимости от температуры

линейные полимеры могут находиться в стеклообразном, высокоэластичном или

вязкотекучем состояниях. В других случаях результатом воздействия повышенной

температуры является появление больших остаточных напряжений, которые нарушают

форму изделия или ухудшают его механические свойства. У лаковых покрытий,

например, при

длительном нагреве резко снижается их эластичность.

У некоторых материалов при нагреве могут наблюдаться химическое разложение, интенсивное окисление, обугливание и даже горение. Помимо ухудшения качеств изоляционных свойств, которые проявляются уже при кратковременном повышении температуры, при длительном воздействии повышенной температуры могут наблюдаться изменения, происходящие из-за медленно протекающих химических процессов — тепловое старение изоляции. У трансформаторного масла старение проявляется в образовании продуктов окисления, у лаковых пленок — в повышении хрупкости, образовании трещин и отслаивании от подложки. Тепловое старение ускоряется при освещении образца ультрафиолетовыми лучами.

Нагревостойкость определяется той температурой, при которой происходит недопустимое изменение эксплуатационных характеристик диэлектрика.

Для электроизоляционных материалов установлено семь классов нагревостойкости и соответствующая им предельно допустимая рабочая температура.

При определенной концентрации пары некоторых электроизоляционных жидкостей воспламеняются.

Температура, при которой смесь паров жидкости с воздухом вспыхивает от внесенного пламени горелки, называется температурой вспышки паров.

Теплопроводность. Способность диэлектрика проводить теплоту называется теплопроводностью. Чем больше теплопроводность материала, тем лучше охлаждается устройство, тем выше его допустимая рабочая температура.

Теплота, возникающая при прохождении

электрического тока

в проводниках, окруженных диэлектрическим изолятором, передается изолятору. В

свою очередь вследствие диэлектрических потерь тепло выделяется в самом

изоляторе. Суммарные тепловые потери проводника и изолятора передаются в

окружающую среду. От способности изоляции проводить теплоту зависят нагрев

проводника и электрическая прочность изоляции. Особое значение имеет

теплопроводность сравнительно толстой изоляции в устройствах высокого

напряжения. Количественно теплопроводность оценивается коэффициентом

теплопроводности, который определяется количеством теплоты, прошедшей через

единицу площади в единицу времени при

градиенте температуры 1 К/м.

Большинство диэлектриков имеют значения коэффициента

теплопроводности намного меньшие, чем проводниковые материалы. Близкий к

проводниковым материалам коэффициент теплопроводности имеют некоторые оксиды

металлов (например, А1203, MgO, ВеО). Коэффициент

теплопроводности у оксида бериллия выше, чем у металлического бериллия.

Наименьшим значением коэффициента теплопроводности обладают пористые диэлектрики

с газовыми включениями.

Для повышения их теплопроводности применяют

пропитку или

уплотнение материала под давлением.

Тепловое расширение. Свойство диэлектрика изменять свои линейные размеры под действием температуры называется тепловым расширением. Тепловое расширение оценивается температурным коэффициентом линейного расширения.

Холодостойкость (морозостойкость). Способность

электрической изоляции работать при низких температурах без недопустимого ухудшения

эксплуатационных характеристик называется холодостойкостью. Органические

диэлектрики в области низких температур растрескиваются, теряют гибкость. Например,

резина при температуре -60 °С становится хрупкой, как стекло. Ориентировочные

значения предельно допустимых низких рабочих температур некоторых диэлектриков:

-269°С для фторопласта-4; ~(50...60)°С для лавсана; -(40...70) °С для

полиэтилена;

-40 °С для полистирола; -20 "С для капрона; -(5... 15) °С для полипропилена.

Помимо нагревостойкости тепловые свойства материалов характеризуются температурой размягчения для аморфных веществ и температурой плавления для материалов, имеющих кристаллическое строение. Для жидких диэлектриков характерным является температура вспышки паров в смеси с воздухом, т. е. такая температура, при которой смесь паров диэлектрика с воздухом вспыхивает при поднесении слабого пламени.

Вопрос 15. Механические свойства диэлектриков

При выборе диэлектрического материала в каждом конкретном случае следует учитывать не только электрические свойства (относительную диэлектрическую проницаемость, удельное электрическое сопротивление, тангенс угла диэлектрических потерь, электрическую прочность), но и механические свойства.

К основным механическим свойствам относятся упругость, прочность и вязкость.

Упругость. На материалы могут действовать сосредоточенные или распределенные нагрузки, которые вызывают в них механические напряжения. Под действием механических напряжений материал деформируется.

При небольших механических напряжениях выполняется закон Гука, который устанавливает линейную зависимость между механическими напряжениями, и относительной деформацией. В этом случае после снятия нагрузок форма образца восстанавливается.

Прочность. Свойство материала сопротивляться разрушению, а также необратимому изменению формы под действием внешних нагрузок называется прочностью. Прочность обусловлена силами взаимодействия атомов, из которых состоит материал. Сила взаимодействия двух соседних атомов зависит от расстояния между ними. Если в твердом материале на участке, размер которого соизмерим с межатомным расстоянием, напряжение больше прочности, то по этому участку произойдет разрыв.

Закон Гука справедлив только до определенного предела. С некоторого значения механического напряжения, деформация растет быстрее, чем по линейному закону. Происходит холодное пластическое течение материала, и после снятия напряжения форма образца не восстанавливается. Напряжение называется пределом текучести.

Дальнейшее повышение механического

напряжения приводит

к разрушению образца при напряжении, которое называется пределом

прочности.

Прочность материалов характеризуется

пределами прочности

при растяжении, сжатии и изгибе. Пределы прочности измеряются в единицах

механического напряжения.

Механическая прочность зависит от типа связей молекул вещества: она максимальна в кристаллах с ковалентной связью и минимальна в кристаллах с молекулярной связью. Для металлов все три предела прочности близки, а для диэлектриков могут сильно отличаться.

Материалы, в которых пластическая деформация не наблюдается и образец разрушается (например, стекло, керамика), называются хрупкими. Хрупкие материалы легко разрушаются под действием вибраций и динамических нагрузок.

Материалы, в которых участок пластической деформации очень широк, называются пластичными.

Вязкость. Вязкость присуща

материалам, которые находятся в

жидком агрегатном состоянии, и характеризует сопротивление их

течению.

Различают динамическую и кинематическую вязкости.

Динамическая вязкость измеряется в паскалях, умноженных на секунду. Кинематическая вязкость определяется отношением динамической вязкости к плотности жидкости и измеряется в квадратных метрах на секунду (м2/с).

Вязкость сильно уменьшается с повышением

температуры. Это

особенно важно для заливочных и пропиточных электроизоляционных материалов.

Заливку таких материалов производят в нагретом состоянии, когда они могут

быстро заполнить мельчайшие поры.

Вопрос 16.Влажностные свойства диэлектриков

Все изолирующие материалы поглощают влагу.

Так как размер

молекулы воды составляет примерно 2,7 • 10~9 м, это позволяет ей

проникать даже в поры таких диэлектриков, как стекло.

Интенсивность и количество проникающей в

материал влаги

зависят в основном от состава и строения материала. Чем выше химическое

сродство между молекулами воды и изоляционного материала, тем сильнее их взаимодействие

и выше влагопоглощение. Наличие пор, сообщающихся с атмосферой, приводит к снижению

влагостойкости материала, в то время как плотная его структура затрудняет

проникновение воды и повышает влагостойкость.

Влагостойкость — это способность

материала сохранять свои

эксплуатационные свойства при воздействии влаги.

Нанесение лакокрасочных покрытий, пропитка

лаками, маслами и компаундами, опрессовка пластмассами повышают влагостойкость

материала, но полностью не исключают проникновения влаги в его объем. В

композитных конструкциях критичными

с точки зрения проникновения влаги в объем являются места сопряжения материалов

с различными термомеханическими свойствами (спаи стекла с металлом, керамики с

металлом, пластмассы с металлом).

Твердые материалы обладают различной способностью смачиваться водой, нанесенной на поверхность тела.

Влажностные свойства диэлектриков определяются гигроскопичностью (влагопоглощаемостью), водопоглощаемостью и влагопроницаемостью.

Гигроскопичность (влагопоглощаемость). Электроизоляционный материал, находящийся в условиях влажности окружающей среды, постепенно поглощает влагу из воздуха. Способность материала поглощать водяные пары из окружающей атмосферы называется гигроскопичностью. Гигроскопичность материалов зависит от их строения и химической природы. Материалы, содержащие капилляры, в которые может проникать влага, более гигроскопичны, чем материалы плотного строения. Лишенные пор материалы, например керамика или стекло, накапливают поглощенную из окружающей среды влагу на своей поверхности в виде тонкой пленки. Эта влага не проникает вглубь материала, и такие материалы обладают только поверхностной гигроскопичностью.

Повышение влажности, как правило, ухудшает электрические свойства диэлектриков (удельное электрическое сопротивление р, электрическую прочность Епр, диэлектрическую проницаемость ε, тангенс угла диэлектрических потерь tgδ). Одно и то же количество поглощенной влаги по-разному влияет на электроизоляционные свойства разных материалов. Если поглощенная влага способна образовывать внутри изолятора области, которые пронизывают весь промежуток или значительную часть промежутка между электродами, то даже весьма малые количества поглощенной влаги приводят к резкому ухудшению электрических свойств изоляции. Если же влага распределяется по объему электроизоляционного материала в виде отдельных, не соединенных между собой малых включений, то влияние влаги на электрические свойства материала менее существенно.

Для несмачивемых материалов уменьшение поверхностного удельного электрического сопротивления р, при выдержке во влажной среде незначительно, так как влага даже в виде росы образует на их поверхности отдельные капли, а не сплошную водяную пленку. Наиболее заметное ухудшение электрических свойств наблюдается у пористых материалов. Анизотропные материалы впитывают влагу в разных направлениях с различной скоростью. Так, в слоистых пластиках влага с большей скоростью распространяется вдоль слоев, а у дерева — вдоль волокон.

Гигроскопичность, определяется отношением массы увлажненного образца к его первоначальной массе: Для оценки гигроскопичности образцы твердых диэлектриков высушивают и помещают в атмосферу с относительной влажностью 96...98 % при нормальной температуре на 24...48 ч. По истечении времени выдержки образцы взвешивают и определяют увеличение массы по сравнению с первоначальной массой.

Водопоглощаемость. Иногда

электроизоляционные материалы

соприкасаются не только с воздухом, содержащим пары воды, но и непосредственно

с водой. В таких условиях работает изоляция открытых установок, которые подвергаются

действию атмосферных осадков; изоляция радиоэлектронной аппаратуры на кораблях

или изоляция деталей в насосах. В таких случаях представляет интерес

водопоглощаемость.

Водопоглощаемость — это способность материала поглощать воду. Водопоглощаемость, определяется относительным приращением массы образца после выдержки его в воде в течение 24 ч.

Влагопроницаемость. Большое практическое значение при оценке защитных покрытий имеет влагопроницаемость — способность материала пропускать сквозь себя пары воды.

Большинство материалов в той или иной степени пропускают воду. Только для стекол, хорошо обожженной керамики и металлов влагопроницаемость фактически равна нулю.

Вопрос 17. Физико-химические свойства диэлектриков

Электроизоляционным материалам приходится работать в различных условиях (температурный режим, тепловая среда, влажность, агрессивная среда, механические нагрузки). Эти факторы обязывают при использовании диэлектриков учитывать их физико-механические и химические свойства.

Электроизоляционные материалы в определенной степени гигроскопичны и влагопроницаемы. Эти свойства имеют большое практическое значение при оценке качества материала для защитных покровов (шланги кабелей, компаундные заливки, лаковые покрытия деталей).

Тепловые свойства диэлектриков характеризуются нагревостойкостью, морозостойкостью, теплопроводностью и тепловым расширеннем. Нагревостойкость - способность электроизоляционного материала выдерживать действие высокой температуры без заметного ухудшения его свойств.

При использовании электроизоляционных материалов в условиях отрицательных температур (космос, Арктика) важна их морозостойкость, т. е. способность материала выдерживать воздействие низких температур.

Электрические свойства материалов при низких температурах улучшаются, однако многие материалы становятся хрупкими, неэластичными, что не гарантирует надежность работы изоляции.

Теплопроводность влияет на электрическую прочность при тепловом пробое.

Тепловое расширение диэлектриков оценивается температурным коэффициентом линейного расширения.

Диэлектрики характеризуются способностью выдерживать механические нагрузки и не деформироваться под действием механических напряжений. Для твердых диэлектриков важны такие показатели, как прочность на растяжение, изгиб и сжатие, твердость, эластичность; для жидких — вязкость.

Химические свойства материалов важно знать для получения надежных в эксплуатации изделий: не разрушаться с выделением побочных продуктов, не вызывать коррозии соприкасающихся с ними металлов, не реагировать с кислотами, щелочами, растворами солей и т. п. Необходимо также знать растворимость диэлектриков в различных растворителях, а для жидких — их растворяемость.

В настоящее время большое значение придается влиянию на диэлектрики радиоактивного излучения высокой энергии и солнечных лучей. Воздействие излучения может привести к молекулярным преобразованиям и химическим реакциям (радиационное старение).

Вопрос 18. Классификация, свойства, применение газообразных диэлектриков

К газообразным диэлектрикам относятся все газы и воздух. Состав воздуха: азот 78%, кислород 20, 99%, углекислый газ 0, 03%, водород 0, 01%, неон 0, 0018% .

Газы находят широкое применение в осветительной технике (неон, аргон, гелий, ксенон), для интенсивного охлаждения мощных электромашин (водород), для повышения электрических свойств кабелей (элегаз – электрический газ, представляет собой шестифтористую серу). Важную роль в работе электротехнических устройств, узлов и деталей играет воздух.

Электропроводность газов при небольших напряжениях очень мала, а диэлектрическая проницаемость газов приближается к вакууму и для воздуха практически равна единице. Эти характеристики мало зависят от давления, температуры и других факторов, за исключением влажности, которая значительно увеличивает диэлектрическую проницаемость.

Одним из свойств газов является их способность ионизироваться. Под влиянием приложенного напряжения скорость электронов возрастает. При столкновениях с молекулами они могут выбивать электроны, а молекулы становятся ионами. Этот процесс и носит название ионизации газа. Внешним признаком ионизации газа является свечение. При полной ионизации газа между электродами происходит пробой в газе.

Электрическая прочность воздуха в нормальных условиях равна 3,2 кв/мм, элегаза — 7,5 кв/мм.

Элегаз в пять раз тяжелее воздуха, не токсичен, химически стоек; применяется в конденсаторах, кабелях и т. п.

Фреон (дихлордифторметан CCI2F2) имеет электрическую прочность, близкую к электрической прочности элегаза. Применяется в электрических холодильных установках. Различные инертные газы используются для заполнения электровакуумных приборов.

Вопрос 19. Пробой газообразных диэлектриков

При повышении приложенного к изоляции напряжения напряжённость электрического поля в диэлектрике превышает некоторое критическое значение, и диэлектрик теряет свои электроизоляционные свойства. Сквозной ток, протекающий через диэлектрик, резко возрастает до 108 А/м2, сопротивление диэлектрика уменьшается до такого значения, что происходит короткое замыкание между электродами.

Значение напряжения, при котором происходит пробой диэлектрика, называется пробивным напряжением (Uпр, кВ). Пробивное напряжение зависит от толщины диэлектрика и, следовательно, не может являться характеристикой электроизоляционных свойств материала, из которого изготовлена изоляционная конструкция. Характеристикой способности материала сохранять электроизоляционные свойства при воздействии повышенного напряжения является электрическая прочность. Электрическая прочность определяется пробивным напряжением, отнесенным к толщине диэлектрика в месте пробоя:

Епр = Uпр / h, кВ/мм, (1)

где h – толщина диэлектрика.

Пробой диэлектрика может происходить в однородном и неоднородном электрических полях. Однородным является электрическое поле, в каждой точке которого напряженность (Е) одинакова. В однородном электрическом поле электрическая прочность имеет четкий физический смысл. Она соответствует напряженности электрического поля, вызвавшего пробой электроизоляционного материала. В случае неоднородного электрического поля, определенная по формуле (1) электрическая прочность, является условным параметром, который служит для взаимного сравнения различных материалов, если они были испытаны в идентичных условиях.

Явления, имеющие место в изоляции после пробоя, определяются как свойствами изоляционного материала, так и мощностью источника электрической энергии. В месте пробоя возникает искра или даже электрическая дуга, которая может вызвать оплавление, обгорание, растрескивание и тому подобные изменения диэлектрика. После снятия напряжения в твердом диэлектрике может быть обнаружен след пробоя в виде пробитого, проплавленного, прожженного отверстия. При повторном приложении напряжения к подвергшейся пробою твердой изоляции оказывается, что пробой по уже пробитому месту происходит при весьма малом напряжении.

Таким образом, пробой твердой изоляции в электрических двигателях, аппаратах, кабелях и т. п. означает аварию, выводящую данные устройства из строя и требующую ремонта. Если же пробой происходит в жидком или газообразном диэлектрике, то в силу большой подвижности частиц после снятия напряжения пробитый участок диэлектрика полностью восстанавливает свои изоляционные свойства. То есть в отличие от газообразных и жидких диэлектриков, пробой твердых диэлектриков является необратимым процессом.

В твердых диэлектриках могут наблюдаться три основных механизма пробоя:

1) электрический;

2) тепловой;

3) электрохимический.

Каждый из указанных механизмов пробоя может иметь место в одном и том же материале в зависимости от характера электрического поля, в котором он находится – постоянного или переменного: импульсного, низкой или высокой частоты; времени воздействия напряжения; наличия в диэлектрике дефектов, в частности закрытых пор; толщины материала; условий охлаждения и т.д.

Вопрос 20. Классификация, свойства, применение жидких диэлектриков

Жидкие диэлектрики широко применяют в

электротехнических установках. Ими заполняют внутреннее пространство силовых трансформаторов,

реакторов, масляных выключателей, конденсаторов, кабелей и других элементов

электрооборудования. Жидкие диэлектрики, заливаемые в электрооборудование под

вакуумом, хорошо пропитывают пористую изоляцию обмоток, картоны и другие

пористые электроизоляционные материалы и намного повышают их электрическую прочность.

Жидкие диэлектрики выполняют роль теплоотводящей среды. Так, изоляционное масло

в трансформаторах нагревается у обмоток, а затем, перемещаясь к холодным

стенкам бака трансформатора, отдает им полученное тепло. В масляных выключателях

жидкий диэлектрик не только изолирует токоведущие части, но и выполняет роль

среды, гасящей электрическую дугу,

которая возникает между контактами срабатывающего

выключателя.

В качестве жидких диэлектриков наибольшее применение получили нефтяные электроизоляционные масла.

Они делятся на три группы: для трансформаторов

и высоковольтных выключателей; для пропитки бумажной изоляции конденсаторов;

для высоковольтных кабелей. Меньшее применение нашли синтетические масла:

совол,

совтолы и ПЭСЖ («Калория-2»).

В качестве диэлектриков могут применяться только неполярные или слабополярные жидкости. Наибольшее значение имеют трансформаторные и кабельные масла, кремнийорганические жидкости.

Трансформаторное масло получают путем ступенчатой перегонки. Это светло-желтая, слабовязкая жидкость. Трансформаторное масло используется для отвода тепла от катушек и сердечников и усиления твердой изоляции в трансформаторах, для гашения дуги в масляных выключателях.

Кабельное масло имеет повышенную вязкость и применяется для улучшения изоляции кабелей путем их пропитки и заливки. Кремнийорганические диэлектрики применяются для гидрофобизации керамических, целлюлозных и других материалов. Жидкость «Калория-2», используемая для заливки конденсаторов и небольших трансформаторов, характеризуется очень малой зависимостью электрических характеристик от температуры.

Среди воскообразных диэлектриков следует отмстить парафин, озокерит (горный воск), церезин.

Вопрос 21. Нефтяные масла

Наиболее распространенный в энергетике жидкий диэлектрик – это трансформаторное масло. Трансформаторное масло выполняет несколько функций в маслонаполненном электрооборудовании: трансформаторах, силовых выключателях, реакторах.

В трансформаторах масло является одновременно электроизоляционным материалом и теплоотводящей средой, а также защищает твердую изоляцию от увлажнения. Масло, залитое в масляный выключатель, охлаждает канал электрической дуги, возникающей между контактами при отключении электрической цепи, и способствует ее гашению в момент прохождения тока через ноль. Поэтому от качества масла и его состояния в значительной степени зависит надежная и бесперебойная работа электрооборудования.

Для получения масла осуществляют перегонку нефти под вакуумом, в результате чего происходит деление на фракции (одна из фракций – мазут). Трансформаторное масло изготавливается из фракций нефти, которые выкипают при 300-400° С при атмосферном давлении.

Трансформаторное масло состоит из нафтеновых, парафиновых и ароматических углеводородов. Кроме того, масло содержит небольшое количество серы, кислорода, азота, органических кислот и их солей. Содержание углерода в нефти колеблется от 82 до 87%, водорода от 11 до 14%, содержание азота и кислорода обычно не превышает десятых долей процента.

Для удаления смол, серы и других вредных примесей дистиллят сначала обрабатывают крепкой серной кислотой, затем нейтрализуют щёлочью, промывают водой и просушивают горячим воздухом. После дальнейшей очистки получается трансформаторное масло. В зависимости от происхождения, нефти обладают различными свойствами, и эти отличительные свойства исходного сырья отражаются на свойствах трансформаторного масла.

Основные физико-химические свойства масла.

Из основных характеристик масла следует отметить, что оно горючее, биоразлагаемое, практически не токсичное, не нарушающее озоновый слой.

Одним из основных показателей, характеризующих изоляционные свойства трансформаторных масел в практике их применения, является их электрическая прочность:

Епр =Uпр / h , кВ/мм (1)

где Uпр – пробивное напряжение , h – толщина диэлектрика в месте пробоя.

Вязкость является одним из важнейших свойств масла. Для получения большей электрической прочности желательно иметь масло более высокой вязкости. Для того чтобы хорошо выполнять дополнительные функции в трансформаторах (как охладающая среда) и выключателях (как среда для дугогашения), масло должно обладать невысокой вязкостью, в противном случае трансформаторы не будут надлежащим образом охлаждаться, а выключатели – разрывать электрическую дугу в установленное для них время. Поэтому выбирают компромиссное значение вязкости для различных масел. Кинематическая вязкость для большинства масел при температуре 20° С составляет 28–30∙10-6 м2/с.

Температурой застывания называется температура, при которой масло загустевает настолько, что при наклонении пробирки с охлажденным маслом под углом 450 его уровень остается неизменным в течение 1 мин. В масляных выключателях температура застывания имеет решающее значение. Свежее масло не должно застывать при температуре -45° С; в южных районах страны разрешается применять масло с температурой застывания -35° С.

Для эксплуатационных масел допускается ряд отступлений от нормированной температуры застывания в зависимости от того, в каких трансформаторах и выключателях находится масло: наружной установки или установленных в помещениях.

Для специальных арктических сортов масла температура застывания уменьшается до - (60–65)° С, однако при этом понижается и температура вспышки до 90–100° С.

Температурой вспышки называется температура нагрева масла, при которой его пары образуют с воздухом смесь, воспламеняющуюся при поднесении к ней пламени. Вспышка происходит настолько быстро, что масло не успевает прогреться и загореться.

Температура вспышки трансформаторного масла не должна быть ниже 135° С.

Если нагреть масло выше температуры вспышки, то наступает такой момент, когда при поднесении пламени к маслу оно загорается. Температура, при которой масло загорается и горит, не менее 5 секунд, называется температурой воспламенения масла. Температура, при которой происходит возгорание в закрытом тигле, в присутствии воздуха, без поднесения пламени, называется температурой самовоспламенения. Для трансформаторного масла она составляет 350–400° С.

Удельное сопротивление масла нормируется при температуре 90° С и напряженности поля 0,5 кВ/мм, и оно не должно превышать 5·1010 Ом∙м для любых сортов масел. Удельное сопротивление масла, как и вязкость, значительно уменьшаются с ростом температуры (более чем на порядок при увеличении температуры на 50° С).

Диэлектрическая проницаемость (ε) масла невелика и колеблется в пределах 2,1–2,4. Тангенс угла диэлектрических потерь определяется наличием примесей в масле. В чистом масле он не должен превышать 2∙10-2 при температуре 90° С и частоте 50 Гц. В окисленном загрязненном и увлажненном масле tgδ возрастает и может достигать более чем 0,2. По величине ε и tgδ можно судить о степени увлажнения и загрязнения трансформаторного масла.

Масло способно поглощать и растворять весьма значительные количества воздуха и других газов. По имеющимся данным в 1 см3 трансформаторного масла при комнатной температуре растворяется: азота 0,086 см3; кислорода 0,16 см3; углекислоты 1,2 см3. При этом кислород не только растворяется, но и химически соединяется с маслом, образуя продукты окисления. Выделение газов из масла очень часто является признаком зарождающегося дефекта в обмотке трансформатора. В настоящее время разработан и используется способ определения дефектов в трансформаторе по наличию растворенных в масле газов, так называемый хроматографический анализ.

Вопрос 22. Классификация, свойства, применение твердых диэлектриков

Твердые диэлектрики (волокнистые и слоистые). К волокнистым материалам относятся конденсаторная бумага, электротехнический картон, текстильные материалы. Бумажные диэлектрики используются в конденсаторах при высокой напряженности электрического поля, поэтому к конденсаторной бумаге предъявляют высокие требования. Она отличается малой толщиной и большой плотностью.

Электротехнический картон отличается от бумаги повышенной толщиной. Выпускается в листах и рулонах; предназначен для использования на воздухе.