Министерство общего и профессионального образования Свердловской области

Государственное бюджетное профессиональное образовательное учреждение

Свердловской области

«КРАСНОТУРЬИНСИЙ ПОЛИТЕХНИКУМ»

ДИПЛОМНАЯ РАБОТА

Тема: Организация и планирование производственных работ на сварочном участке по изготовлению конструкции «Труба с отводом»

Студент группы СП-413 Мартыненко Д.В. / /

Специальность ППССЗ 22.02.06 Сварочное производство

Руководитель Мосунова С.М. / /

Нормоконтроль _____________Мосунова С.М.___________/______________/

Допустить к защите:

Зам.директора по УПР Баженова Е.Н. / /

2018

Министерство общего и профессионального образования

Свердловской области

Государственное бюджетное профессиональное образовательное учреждение Свердловской области

«КРАСНОТУРЬИНСКИЙ ПОЛИТЕХНИКУМ»

|

СОГЛАСОВАНО: __________________________________ __________________________________ __________________________________ «____»______________________ 2018г. |

УТВЕРЖДАЮ: Заместитель директора по УПР: _________________________ «___»_________________2018г |

ЗАДАНИЕ

на выполнение дипломного проекта

Студенту ___Мартыненко Дмитрий Вячеславович

ППССЗ ____22.02.06 Сварочное производство

Руководитель дипломной работы ____Мосунова Светлана Михайловна

Тема утверждена приказом директора политехникума _________________________________

1. Тема дипломной работы: «Организация и планирование производственных работ на сварочном участке по изготовлению конструкции «Труба с отводом»

2. Актуальность темы дипломной работы: На сварочном участке, где была изготовлена «Труба с отводом», большое внимание уделяется организации и планированию производственных работ с учетом оптимизации (экономической эффективности)_ и охраны труда

3. Исходные данные к дипломной работе: чертеж конструкции, материал конструкции, схема сварочной мастерской

4. Содержание пояснительной записки ( в соответствии с методическими указаниями по дипломному проектированию):

- титульный лист;

- задание;

- содержание;

- введение

1.ОБЩАЯ ЧАСТЬ

1.1.Организация сварочных работ

1.2.Организация и обслуживание рабочих мест

1.3.Состав сборочно-сварочного участка по изготовлению «Трубы с отводом»

1.4.Планирование технического развития сварочного производства

1.5.Проектно-конструкторская и технологическая подготовка производства

1.6.Требования к персоналу, допускаемому к выполнению сварочных работ

1.7.Требования по охране труда, технике безопасности, пожарной безопасности сварочных работ

2.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1.Проектирование сварных конструкций

2.2.Проектирование технологических процессов

2.3.Определение технологичности сварной конструкции

2.4.Выбор материалов

2.5.Выбор технологического оборудования

2.6.Разработка маршрута изготовления конструкции и выбор оборудования, инструментов и приспособлений

2.7.Расчет режимов сварки

2.8.Расчет массы наплавленного металла

2.9.Особенности оценки прочности сварных соединений

2.10.Контроль качества

3.ОРГАНИЗАЦИОННАЯ ЧАСТЬ

3.1.Производственный процесс и цикл производства

3.2.Типы промышленного производства

3.3.Численность основных производственных рабочих

4.ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4.1.Расчет массы сварной конструкции

4.2.Оформление ведомости дефектов на изготовление «Трубы с отводом»

5.ГРАФИЧЕСКАЯ ЧАСТЬ

5.1. Оформление графической части дипломного проекта

5.2. Состав графической части

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЕ А Планировка сварочной кабины

ПРИЛОЖЕНИЕ Б Металлопрокат, используемый при изготовлении «Трубы с отводом»

Руководитель дипломной работы______________ ____________ /С.М. Мосунова/

Подпись Дата

Задание принял к исполнению______________ ____________ /Д.В. Мартыненко/

Подпись Дата

СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………………………………..6

1.ОБЩАЯ ЧАСТЬ………………………………………………………………...9

1.1.Организация сварочных работ…………………………………………....9

1.2.Организация и обслуживание рабочих мест……………………………10

1.3.Состав сборочно-сварочного участка по изготовлению «Труба с отводом»………………………………………………………………………….12

1.4.Планирование технического развития сварочного производства…….13

1.5.Проектно-конструкторская и технологическая подготовка производства……………………………………………………………………..14

1.6.Требования к персоналу, допускаемому к выполнению сварочных работ………………………………………………………………………………17

1.7.Требования по охране труда, технике безопасности, пожарной безопасности сварочных работ…………………………………………………19

2.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ………………………………………………26

2.1.Проектирование сварных конструкций…………………………………26

2.2.Проектирование технологических процессов………………………….29

2.3.Определение технологичности сварной конструкции…………………29

2.4.Выбор материалов………………………………………………………..31

2.5. Выбор технологического оборудования……………………………….33

2.6.Разработка маршрута изготовления конструкции и выбор оборудования, инструментов и приспособлений……………………………...34

2.7.Расчет режимов сварки…………………………………………………..38

2.8.Расчет массы наплавленного металла…………………………………..39

2.9.Особенности оценки прочности сварных соединений………………...41

2.10.Контроль качества………………………………………………………43

3.ОРГАНИЗАЦИОННАЯ ЧАСТЬ……………………………………………...45

3.1.Производственный процесс и цикл производства………………………...45

3.2.Типы промышленного производства……………………………………….51

3.3.Численность основных производственных рабочих………………………54

4.ЭКОНОМИЧЕСКАЯ ЧАСТЬ…………………………………………………56

4.1.Расчет массы сварной конструкции……………………………………56

4.2.Оформление ведомости дефектов на изготовление «Трубы с отводом»………………………………………………………………………….57

5.ГРАФИЧЕСКАЯ ЧАСТЬ……………………………………………………...59

5.1. Оформление графической части дипломного проекта………………59

5.2. Состав графической части……………………………………………..59

ЗАКЛЮЧЕНИЕ………………………………………………………………….61

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ……………………………63

ПРИЛОЖЕНИЕ А Планировка сварочной кабины…………………………...67

ПРИЛОЖЕНИЕ Б Металлопрокат, используемый при изготовлении «Трубы с отводом»………………………………………………………………………….68

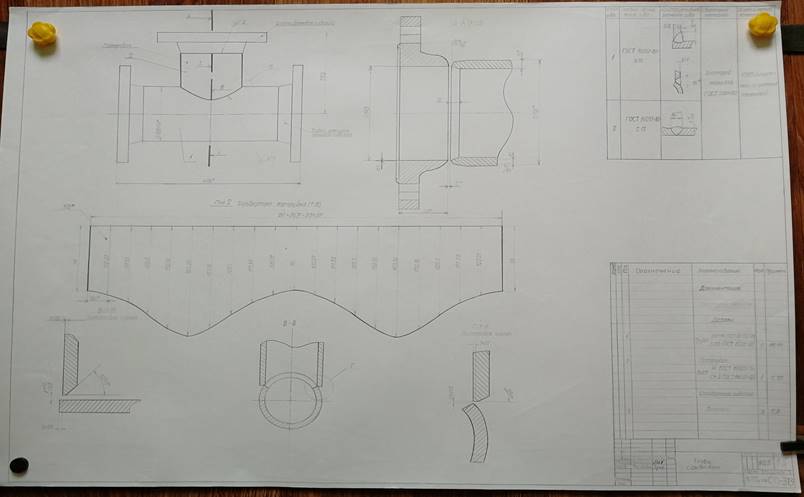

ПРИЛОЖЕНИЕ В Чертеж изделия «Труба с отводом»………………………69

ПРИЛОЖЕНИЕ Г Карта технологического процесса изготовления трубы с отводом…………………………………………………………………………...70

ПРИЛОЖЕНИЕ Д Схема сварочной мастерской изготовления трубы с отводом…………………………………………………………………………...71

ВВЕДЕНИЕ

Актуальность дипломного проекта заключается в том, что конструкция «Труба с отводом» является часто изготавливаемой в производстве ООО «Богословский Алюминиевый Завод». Участок по ремонту турбинного оборудования, поэтому большое внимание уделяется организации и планированию производственных работ на сварочном участке предприятия ООО «Богословский Алюминиевый Завод». Участок по ремонту турбинного оборудования.

Проблема исследования проекта заключается в том, что нельзя организовать и спланировать производственные работы на сварочном участке по изготовлению сварочной конструкции «Трубы с отводом» однозначно. Маршруты сборки-сварки могут быть разными. Важно выбрать из массы альтернативных вариантов самую оптимальную организацию труда, с учетом имеющегося технологического потенциала и возможностей снижения технологической себестоимости изготовления сварочной конструкции.

Цель исследования: ознакомиться с существующей организацией и планированием производственных работ на сварочном участке по изготовлению сварочной конструкции «Трубы с отводом», с технологическим процессом производства конструкции, оценить его эффективность с технологической и экономической точек зрения и, при необходимости, внести коррективы в маршрут сборки и сварки, чтобы улучшить технико-экономические показатели работы предприятия.

Объект исследования: проблема повышения эффективности сварочного производства и снижение себестоимости за счет технологических инноваций и организации работ.

Предмет исследования: организация и планирование работ на сварочном участке и технологический процесс изготовления сварной конструкции «Трубы с отводом».

Гипотеза исследования: эффективность сварочного производства повысится, если будет оптимальная организация и планирование производственных работ; технологическая подготовка; обеспечение квалифицированного руководства; материально-техническое обеспечение; подготовка и аттестация сварщиков; рациональное использование и распределение труда квалифицированных сварщиков, сварочного оборудования.

Задачи исследования:

1. Описать конструкцию «Труба с отводом», ее служебное назначение и условия работы.

2. Составить технологический процесс изготовления конструкции и выполнить расчет норм времени на операции.

3. Сделать планировку сварочного участка.

4. Описать организацию и планирование производственных работ на сварочном участке по изготовлению конструкции.

5. Составить карту пошагового выполнения операций (маршрутную карту) на изготовление конструкции «Трубы с отводом».

6. Сделать расчет массы конструкции и составить ведомость дефектов на изготовление конструкции.

Методы исследования:

- анализ геометрической формы конструкции и ее технологичности;

- изучение ее служебного назначения и условий работы;

- расчеты режимов сварки и норм времени на операции;

- анализ цикла производства сварочной конструкции.

Практическая значимость исследования: заключается в том, что спроектированные организация и планирование работ на сварочном участке и технологический процесс изготовления конструкции типа «Труба с отводом» могут быть реализованы на любом сварочном предприятии, где позволяет техническая база, так как они обеспечивают достижение качества изготовления конструкции при невысокой технологической себестоимости.

Структура работы: соответствует логике исследования и включает в себя введение, общую часть, технологическую часть, организационную часть, экономическую часть, заключение, список использованных источников, графическую часть

1.ОБЩАЯ ЧАСТЬ

1.1. Организация сварочных работ

Организация сварочных работ должна предусматривать специализацию и высокую организацию рабочих мест, благоприятные условия труда, хорошее обслуживание рабочих мест, эффективную организацию трудовых процессов, совершенное нормирование труда, своевременную аттестацию сварщиков.

В настоящее время на многих заводах имеются, специализированные участки или рабочие места по выполнению сварочных работ. К таким работам относятся сварка стыков листовой стали, сварка поясных швов в стержнях из листовой стали, сварка цилиндрических решетчатых конструкций, сварка трубчатых конструкций радиобашен, электрошлаковая сварка листовой стали большой толщины. Организация сварочных работ в среде углекислого газа должна предусматривать централизованную подачу углекислого газа по трубопроводам из рампы, установленной в специальном помещении, к рабочим местам, централизованную намотку (и очистку) проволоки в кассеты, своевременное изготовление запасных частей (особенно горелок) и ремонт оборудования. Сварку цилиндрических конструкций производят на участке, оборудованном роликовыми стендами. Сварку решетчатых конструкций эффективно производить в среде углекислого газа на участках, оборудованных поворотными консолями для подвески и перемещения вдоль свариваемого изделия подающих механизмов полуавтоматов и кассет с электродной проволокой.

При продольном расположении сварочных стеллажей относительно пролета должны устанавливаться двойные консоли с монорельсом, при поперечном — одинарные.

Выбор той или иной формы организации труда и управления сварочными работами зависит от конкретных объема и условий производства, а также характера сварочных работ.

Индивидуальная форма организации сварочных работ применяют в тех случаях, когда необходимо расчленить технологический процесс, обеспечив при этом эффективное планирование, учет, нормирование и выполнение работ отдельными исполнителями.

Бригадная форма организации сварочных работ — прогрессивная форма организации коллективного труда, отвечающая современным требованиям производства, его организации, возросшему образовательному и культурному уровню трудящихся. Создает условия для интенсификации производства, ускорения темпов роста производительности труда, улучшения использования рабочего времени и оборудования. Способствует экономному расходованию трудовых, материальных и топливно-энергетических ресурсов.

Открывает возможности для дальнейшего улучшения организаторской и политико-воспитательной работы, укрепления трудовой дисциплины, утверждения духа подлинного коллективизма, взаимной требовательности и товарищеской взаимопомощи.

При бригадной форме организации труда создаются благоприятные условия для проявления творческой энергии и трудовой активности всего коллектива и каждого трудящегося, повышения квалификации, приобретения профессиональных навыков, особенно молодыми рабочими, повышения содержательности труда, сокращения текучести кадров, повышения экономической заинтересованности в выпуске высококачественной продукции с минимальными материальными и трудовыми затратами.

Организация труда включает организацию и обслуживание рабочих мест

1.2 Организация и обслуживание рабочих мест.

Организация рабочих мест сварщиков должна предусматривать обеспечение и правильную расстановку приспособлений, сварочного и вспомогательного оборудования. Сварщики должны быть обеспечены исправным инвентарем и инструментом. Сварку конструкций, так же как и сборку, как правило, следует производить на козелках высотой 600—650 мм с ровной рабочей поверхностью. Сварочные трансформаторы необходимо устанавливать на металлической площадке высотой 100 мм, шириной 800 мм. Ширина площадки определяется количеством трансформаторов, устанавливаемых на ней. Трансформаторы устанавливаются открыто без ограждений, что обеспечивает свободный доступ для регулирования тока, их ревизий и ремонта. Сварочные преобразователи устанавливают на полу у колонн цеха. Рубильники для каждого трансформатора монтируют на трубчатых стойках, а включающие устройства сварочных преобразователей прикрепляют к колонне.

Для сварки высоких конструкций на рабочем месте должны иметься инвентарные лестницы из алюминиевых сплавов. Инструмент и принадлежности должны храниться в шкафах, которые устанавливаются у колонн. Сварочные провода и электрод держатели должны иметь исправную изоляцию.

Рабочей зоной считается пространство высотой до 2 м над уровнем пола. Рекомендуется ежедневно производить влажную уборку иола в цехе, что способствует уменьшению вредных примесей в воздушной среде. В целях уменьшения шума по возможности заменять рубку пневматическими молотками на воздушно-дуговую резку. При сварке внутри замкнутых листовых конструкций необходимо обеспечить индивидуальную вентиляцию, освещение переносными лампами с напряжением не более 12 В, выполнение сварочных работ в диэлектрических галошах и на резиновом коврике. Электросварочное оборудование, стеллажи и свариваемые конструкции должны быть надежно заземлены.

Организация рабочего места заключается в соответствующем его оснащении и планировке. Размеры кабины в плане 2х2 или 2x2,5 м. Повышение производительности труда в значительной мере зависит от правильной организации рабочего места. Рабочее место электросварщика называют сварочным постом (см. приложение А).

1.3. Состав сборочно-сварочного участка по изготовлению «Трубы с отводом»

Основными задачами организации труда сборочно-сварочного участка являются: увеличение производительности труда на основе применения передовой техники, технологии и обмена производственным опытом, улучшение условий труда и его облегчение путем механизации и автоматизации работ, улучшение санитарно-гигиенических условий труда, состояния техники безопасности, повышение квалификации и укрепление трудовой дисциплины.

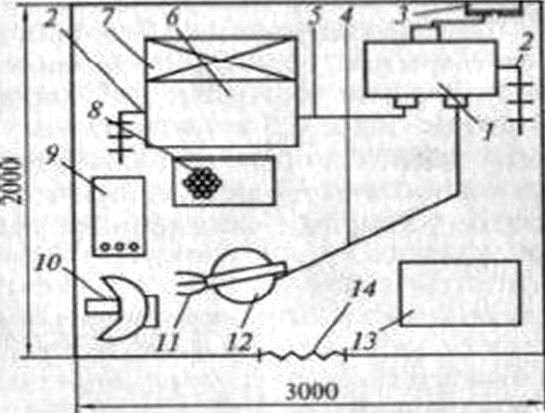

Сборочно-сварочный участок, на котором была изготовлена «Труба с отводом», изображен на схеме формата А1 и в своем составе имеет:

1.сварочный трансформатор

2.пост сварочной сварки

3.шкаф для инструментов

4.стеллаж для металла

5.сталлаж для деталей

6.стол для разметки

7.машина для контактной сварки

8.правильная плита

9.верстак слесарный

10.сварной стол

11.стол для выполнения контроля

12.ножницы для резки жести

13.плошадка для покраски

14.противопожарный шит

1.4. Организация технической подготовки производства

Планирование технического развития производства состоит из комплекса технических, организационных, планово-экономических и социальных мероприятий, направленных на повышение технического уровня производства, увеличение выпуска высококачественной продукции, роста производительности труда, улучшение использования основных фондов, производственных мощностей, материальных и трудовых ресурсов, совершенствование внутризаводской системы управления, планирования, экономического стимулирования, улучшение условий труда.

Основными задачами данного раздела годового плана являются: определение основных направлений по освоению и выпуску наиболее прогрессивных видов продукции, совершенствование техники, технологии и применению передовых методов организации труда и производства, установление структурным подразделением предприятия задания по развитию и улучшению технико-экономических показателей работы предприятия, определение экономического эффекта планируемых мероприятий и степени их влияния на технико-экономические показатели предприятия.

Исходными материалами для составления этого раздела являются контрольные цифры и задания вышестоящих организаций по внедрению и освоению новых видов продукции; научно-технические прогнозы по основным направлениям развития предприятия, результаты законченных НИОКР, патенты, лицензии, изобретения, заявки потребителей на создание новых видов продукции.

1.5. Проектно-конструкторская и технологическая подготовка производства

Проектно - конструкторская подготовка производства (ПКПП) включает проектирование новой продукции и модернизацию, а также разработку проекта реконструкции и переоборудования предприятия или отдельных его подразделений.

Важным этапом, предшествующим началу изготовления объектов, машин, механизмов или конструкций, является проектно-конструкторская и технологическая подготовка производства.

Основными целями проектно - конструкторской подготовки производства являются:

непрерывное совершенствование качества продукции;

повышение уровня технологичности конструкции, под которой понимается облегчение приемов изготовления продукции и возможность применения прогрессивных методов изготовления. Это обеспечивает лучшее использование производственных ресурсов при изготовлении продукции;

снижение себестоимости новой продукции за счет изготовления и совершенствования конструкции изделия, уменьшения расхода материалов на единицу продукции, снижения эксплуатационных затрат, связанных с использованием продукции;

обеспечение охраны труда и техники безопасности, а также удобств при эксплуатации и ремонте новых изделий.

Основными этапами проектно-конструкторской подготовки производства по разработке новых и модернизации производившихся изделий являются:

- Разработка технического задания;

- Разработка технического предложения;

- Составление эскизного проекта;

- Разработка технического проекта;

Техническое задание- это документ, содержащий исходные данные для проектирования объекта. Это важный этап, выделяемый из непосредственно конструкторских работ, осуществляется разработчиком на основе исходных требований к продукции предъявляемой заказчиком.

Техническое задание включает изучение патентов, литературных источников, установление основных параметров нового изделия, планирование конструкторской подготовки производства, составление сметной калькуляции по разрабатываемой теме, предварительный анализ экономической эффективности проектируемой конструкции. Техническое задание в установленном порядке согласуется с заказчиком и предопределяет возможность начала процесса конструирования.

Техническое предложение - совокупность конструкторских документов, отражающих расчеты технических параметров и технико-экономическое обоснование целесообразности разработки документации изделия на основе технического задания. Расчеты выполняются по различным вариантам возможных решений их оценки с учетом конструкторских и эксплуатационных особенностей разрабатываемого и существующих изделий. Техническое предложение разрабатывается обычно в случаях, когда это предусмотрено техническим заданием. Целью его разработки является выявление дополнительных и уточненных требований к изделию( технических характеристик, показателей качества и др.), которые не могли быть указаны в задании, но это целесообразно выполнить на основе предварительной конструкторской проработки и анализа различных вариантов изделия.

В процессе разработки эскизного проекта создается конструкторская документация, в которой содержатся принципиальные конструктивные решения, дающие общее представление об устройстве и принципе работы изделия, а так же данные, определяющие назначение, параметры и габаритные размеры изделия.

Цель его разработки - установление принципиальных ( конструк-тивных, кинематических и др.) решений, дающее общее представление о принципах работы и устройстве нового изделия, когда это целесообразно сделать до разработки технического проекта и рабочей конструкторской документации.

Технический проект должен содержать окончательные технические решения, дающие полное представление об устройстве нового изделия, и исходные данные для разработки рабочей документации. При его разработке уточняется общий вид нового изделия, выполняются чертежи основных узлов и агрегатов, их спецификации, монтажные и сборочные схемы с расчетами на прочность, жесткость, устойчивость, технологичность, а также способы упаковки, возможности транспортировки и монтажа на месте использования, степень сложности изготовления, удобство эксплуатации, способы упаковки, целесообразность и возможность ремонта и др.

Рабочая конструкторская документация составляется после утверждения и на основе технического проекта. В состав рабочей документации входят: чертежи всех деталей и сборочных единиц; схемы сборочных единиц, комплексов , комплектов; спецификации сборочных единиц, комплексов, комплектов, покупных изделий; технические условия; документы регламентирующие условия эксплуатации и ремонта машины.

Обязанность выполнения стадий и этапов разработки конструкторской документации устанавливается техническим заданием на разработку. Выполнение всех стадий конструкторской подготовки производства с обязательным проведением после изготовления опытного образца испытаний нового изделия рекомендуется лишь для более сложных конструкторских работ с высокой степенью новизны. Для изделий с невысокой степенью новизны допускается двухстадийное проектирование- технический проект и разработка рабочей документации. При модернизации существующих конструкций машин, оборудования, приборов объединяются стадии эскизного и технического проектов. Если новая техника разрабатывается по результатам законченной научно - исследовательской работы, то отчет по новой теме может заменить первую стадию разработки конструкторской документации - техническое предложение.

На этой стадии не только определяется фактическая экономическая эффективность, но и по данным оперативного и бухгалтерского учета оценивается реальное влияние нового изделия на всю систему хозяйственных показателей завода изготовителя и предприятия – потребителя.

Технологическая подготовка производства, в которую входят проектирование технологических процессов и специальной технологической оснастки, ее изготовление, составление графиков производства работ, расчёт необходимого количества материалов, изделий, рабочей силы, оборудования.

Технологическая подготовка производства – это порядок разработки технологического процесса.

Каждая организация должна иметь чёткую систему материально-технического обеспечения производства, т.е. обеспечения производства оборудованием, материалами, деталями, конструкциями, инструментом и

1.6. Требования к персоналу, допускаемому к выполнению сварочных работ

Техническое руководство сварочными работами на предприятиях и в организациях осуществляют: главный сварщик, инженеры, прорабы и мастера по сварке. В подрядной организации за каждым специалистом по сварке закрепляют определенный комплекс работ и 10—20 сварщиков. Руководитель сварочных работ обязан:

Организовывать выполнение работ в соответствии с ППР и другой нормативно-конструктивной документацией;

Осуществлять технический надзор за доброкачественным выполнением сборочных и сварочных операций, соблюдением рекомендованных режимов сварки и термообработки;

Обеспечивать эффективное использование имеющейся и внедрение новой сварочной техники, правильное хранение и экономное расходование сварочных материалов;

Вести учет выполненных работ, выписывать и выдавать рабочим наряды на сварку;

Организовывать входной, операционный и приемочный контроль качества сварных соединений в соответствии с ГОСТ и ТУ;

Принимать участие в составлении исполнительной документации на сварные соединения, в сдаче заказчику и органам надзора отдельных металлоконструкции и оборудования;

Участвовать в периодической аттестации сварщиков и газорезчиков; участвовать в составлении заявок на сварочные материалы и оборудование, отчетов по сварке.

Старший специалист по сварке непосредственно подчиняется главному инженеру организации (участка).

Производительность труда и качество сварочных работ во многом зависят от квалификации рабочих-сварщиков, их теоретической и практической подготовки.

Большое значение имеет правильно организованная система подготовки и повышения квалификации кадров, которая предусматривает следующие виды обучения:

- подготовка рабочих-сварщиков в профессионально-технических заведениях;

- подготовка рабочих-сварщиков в учебных комбинатах, организованных при предприятиях;

- подготовка рабочих-сварщиков путем индивидуального обучения, когда ученики прикрепляются к высококвалифицированным сварщикам.

К сварочным работам допускаются лица, достигшие 18-летнего возраста и прошедшие медицинскую комиссию. При расстановке рабочих на объекты сварки нужно следить за тем, чтобы разряд рабочего соответствовал разряду работы. Численность рабочих зависит от объема и сложности оборудования. Аттестация сварщиков на право выполнения ответственных сварочных работ осуществляется в соответствии с «Правилами аттестации сварщиков».

Важным фактором является организация систематического повышения квалификации инженерно-технических работников, связанных с производством сварочных работ, на специальных факультетах и курсах.

1.7. Требования по охране труда, технике безопасности, пожарной безопасности сварочных работ

Охрана труда - система обеспечения безопасности жизни и здоровья работников процессе трудовой деятельности, включающая правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и иные мероприятия. В узком смысле слова под охраной труда понимается правовой институт трудового права, объединяющий нормы, непосредственно направленные на обеспечение условий труда, безопасных для жизни и здоровья работников. Он включает следующие группы норм:

- правила по техники безопасности и производственной санитарии;

- специальные нормы охраны труда лиц, работающих в тяжелых, вредных и опасных производственных условиях;

- нормы по охране труда женщин, несовершеннолетних и лиц с пониженной трудоспособностью;

- нормы, регулирующие деятельность органов государственного надзора и общественного контроля, а также устанавливающие ответственность за нарушение законодательства об охране руда;

- нормы, регулирующие планирование и организацию работы по охране труда.

Правила техники безопасности. Все производственные помещения, оборудование, технологические процессы должны отвечать требованиям обеспечения здоровых и безопасных условий труда.

Чтобы требования охраны труда соблюдались работниками, на администрацию возложено проведение инструктажа. Поскольку сфера охраны труда относится к единой государственной политике, создание здоровых безопасных условий труда гарантируется всем работающим, независимо от форм собственности.

Виды инструктажей по охране труда:

- первичный инструктаж на рабочем месте (проводят с каждым работником индивидуально с практическим показом безопасных приемов и методов труда).

- повторный инструктаж (проходят все работающие независимо от квалификации, образования и стажа работы не реже чем через шесть месяцев).

- внеплановый инструктаж (проводят при изменении правил по охране труда; технологического процесса; замене или модернизации оборудования, приспособлений и инструментов).

- текущий инструктаж (проводят с работниками перед производством особо опасных работ).

Техника безопасности при выполнении электродуговой сварки

При выполнении электросварочных работ необходимо соблюдать следующие правила безопасности:

Необходимо надежно заземлить корпусы машин , аппаратов и установок , зажимы вторичной цепи сварочных трансформаторов , служащие для подключения обратного провода, а также свариваемые изделия и конструкции.

Не касаться голыми руками (без диэлектрических перчаток) токонесущих частей сварочных установок , а также проводов без изоляции или с поврежденной изоляцией.

Перед началом работ проверять исправность изоляции сварочных проводов , сварочного инструмента и оборудования , а также надежность всех контактных соединений сварочной печи.

При длительных перерывах сварочного процесса отключать источник сварочного тока.

Применять в качестве обратного провода сварочной цепи металлические конструкции и трубопроводы (без горячей воды или взрывоопасной среды) только в случаях , когда их сваривают. Запрещается использовать в качестве обратного провода сварочной цепи контуры заземления , трубы санитарно- технических устройств , металлоконструкции законченных зданий и технологического оборудования .

При прокладке сварочных проводов и при каждом их перемещении не допускать: повреждение изоляции; соприкосновения проводов с водой , маслом , стальными канатами , рукавами ( шлангами) и трубопроводами с горючими газами и кислородом , с горячими водопроводами.

Не ремонтировать сварочное оборудование и установки , находящиеся под напряжением.

Не допускать к дуговой сварке или резке сварщиков в мокрых рукавицах , обуви и одежде.

При поражении электрическим током необходимо:

Срочно отключить ток ближайшим выключателем или отделить пострадавшего от токоведущих частей, использую сухие подручные материалы (шест, доску и др.) , после чего положить его на теплую подстилку и по возможности согреть.

Немедленно вызвать медицинскую помощь, учитывая, что промедление свыше 5-6 мин. может привести к непоправимым последствиям.

При бессознательном состоянии пострадавшего освободить его от стесняющей одежды , очистить рот от посторонних предметов , принять меры против западания языка и немедленно приступить к выполнению искусственного дыхания, продолжая его до прибытия врача или восстановления нормального дыхания.

Пожарная безопасность

Причинами пожара при сварочных работах могут быть искры и капли расплавленного металла и шлака, неосторожное обращение с пламенем горелки при наличии горючих материалов вблизи рабочего места. Опасность пожара особенно следует учитывать на строительно-монтажных площадках и при ремонтных работах в помещениях, не предусмотренных для сварки.

Для предупреждения пожаров необходимо соблюдать следующие противопожарные меры:

Нельзя хранить вблизи от места сварки огнеопасные или легковоспламеняющиеся материалы, а также производить сварочные работы в помещениях, загрязненных промышленной ветошью, бумагой, древесными отходами и т.п.;

Запрещается пользоваться одеждой и рукавицами со следами масел, жиров, бензина, керосина и других горючих жидкостей;

Нельзя выполнять сварку и резку свежевыкрашенных масляными красками конструкций до полного их высыхания;

Запрещается выполнять сварку аппаратов, находящихся под электрическим напряжением, и сосудов, находящихся под давлением;

Нельзя проводить без специальной подготовки сварку и резку емкостей из-под жидкого топлива;

При выполнении в помещениях временных сварочных работ деревянные полы, настилы и помосты должны быть защищены от воспламенения листами асбеста или железа;

Нужно постоянно иметь противопожарные средства - огнетушители, ящики с песком, лопаты, ведра, пожарные рукава и т.п. - и следить за их исправным состоянием, а также содержать в исправности пожарную сигнализацию;

После окончания сварочных работ необходимо выключить сварочный аппарат, а также убедиться в отсутствии горящих или тлеющих предметов.

Средства пожаротушения - вода, пена, газы, пар, порошковые составы и др. Для подачи воды в установки пожаротушения используют специальные водопроводы. Пена представляет собой концентрированную эмульсию диоксида углерода в водном растворе минеральных солей, содержащих пенообразующее вещество. При тушении пожара газами и паром используют азот, дымовые газы и д.р.

Запрещается применять воду и пенные огнетушители при тушении керосина, бензина, нефти, горящих электрических проводов. В этих случаях следует пользоваться песком, углекислотными или сухими огнетушителями.

Опасность поражения электротоком

Весьма существенный фактор, определяющий ток, проходящий через тело, - его сопротивление. Главный элемент, обладающий значительным сопротивлением протеканию электрического тока, - кожаный покров тела человека. Сопротивление кожного покрова резко падает при его увлажнении, увеличении площади контакта с токоведущими частями, при наличии ранений в зоне контакта и т.д.

Опасность тяжелого исхода возрастает, если действию электрического тока подвергаются лица, страдающие болезнями сердца, органов внутренней секреции, нервной системы, туберкулезом, повышенной потливостью, а также лица в нетрезвом состоянии.

2. ТЕХНОЛОГИЧНАЯ ЧАСТЬ

2.1. Проектирование сварных конструкций

В современном мире не существует единой системы классификации конструкций, полученных в ходе сварки. Специалисты отмечают, что классификация сварных конструкций происходит по ряду таких признаков: как зависимость от способа, которым были получены заготовки; от того, где будут использоваться эти конструкции, т.е. их назначение; в зависимости от определенных характерных особенностей их работы. Третий признак классификации конструкций, полученных в ходе сварки, является наиболее распространенным, особенно когда речь идет о вопросах проектирования конструкций. Это классификация на основе характерных особенностей их работы. К ним относятся балки, колоны, решетчатые конструкции, корпусные и транспортные, а также детали машин.

Балки – конструктивные элементы, работающие в основном на поперечный изгиб; жестко соединенные между собой балки образуют рамные конструкции.

Колонны – элементы, работающие преимущественно на сжатие или сжатие с продольным изгибом.

Решетчатые конструкции – система стержней, соединенных в узлах таким образом, что они испытывают главным образом растяжение или сжатие; к решетчатым конструкциям относятся фермы, мачты, арматурные сетки и каркасы.

Оболочковые конструкции, испытывающие избыточное давление – конструкции, к которым предъявляют требование герметичности соединений; к этому типу конструкций относятся различные емкости, сосуды и трубопроводы.

Корпусные транспортные конструкции – конструкции, подвергающиеся динамическим нагрузкам, поэтому к ним предъявляют требования высокой жесткости при минимальной массе (основные конструкции данного типа – корпуса судов, вагонов, кузова автомобилей).

Детали машин и аппаратов работают преимущественно при переменных, многократно повторяющихся нагрузках, поэтому характерным требованием для них является получение точных размеров, обеспечиваемое главным образом механической обработкой заготовок или готовых деталей (примерами таких конструкций являются станины, валы, колеса).

При проектировании металлических конструкций необходимо учитывать следующие требования:

-Удовлетворение заданным при проектировании условиям эксплуатации является основным требованием для металлоконструкций. Оно в основном определяет систему, конструктивную форму сооружения и выбор материала для него.

-Требование экономии металла определяется большой его потребностью во всех отраслях промышленности (машиностроении, транспорт и т.п.) и относительно высокой стоимостью.

-В связи с изготовлением металлических конструкций, как правило, на заводах с последующей перевозкой на место строительства в проекте должна быть предусмотрена возможность перевозки их целиком или по частям (отправочными элементами) с применением соответствующих транспортных средств.

-Металлические конструкции должны проектироваться с учетом требований технологии изготовления и монтажа с ориентацией на наиболее современные и производительные технологические приемы, обеспечивающие максимальное снижение трудоемкости.

-Конструкция должна соответствовать возможностям сборки ее в наименьшие сроки с учетом имеющегося монтажного оборудования.

-Физический и моральный износ; физический износ связан с процессами коррозии, а также с повреждениями и дефектами, а моральный – с изменением условий эксплуатации.

-Конструкции независимо от их назначения должны обладать гармоничными формами. Особенно существенно это требование для общественных зданий и сооружений.

На этапе эскизного проектирования выявляют принципиальную возможность обеспечения заданных эксплуатационных свойств изделия при различных вариантах конструктивного оформления. Одновременно с выбором материала и метода получения изделия конструктор назначает расположение сварных соединений, их тип и способ сварки. Таким образом, основные вопросы технологичности сварных конструкций решаются уже на первом этапе проектирования.

Оптимальный считают выбор таких инструктивных форм, которые отвечают назначению изделия, обеспечивают надежную работу в пределах заданного ресурса, позволяют изготовить изделия при минимальных затратах материалов, труда и времени. Эти признаки определяют понятие технологичности конструкции. Кроме того, необходимо, что бы конструкция отвечала требованиям технической эстетики.

На этапе технического проектирования конструкции основных узлов и наиболее трудоёмких деталей обычно разрабатывают в нескольких вариантах, которые за тем сравнивают по их технологичности и надёжности в эксплуатации. В случае необходимости рассчитывают трудоёмкость изготовления, металлоёмкость и другие показатели.

При рабочем проектировании проводят детальную технологическую проработку принятого варианта конструкций. В первую очередь прорабатывают чертежи и технические условия на крупные заготовки, в том числе поставляемые извне, а затем чертежи всех основных узлов и деталей и технические условия на их изготовление, сборку, монтажа и испытания.

Рабочие чертежи направляют в отдел главного сварщика. Здесь выявляют недостатки спроектированной конструкции, связанные в основном с выбором материалов (по их свариваемости), видов заготовок, размерами швов, характером подготовки кромок припусками на механическую обработку, допусками формы и размеров, а так же методами контроля.

Необходимые изменения по согласованию с конструктором вносят в чертежи и технологическую документацию допуска изделия в производство.

2.2. Проектирование технологических процессов

Исходная документация для проектирования технологического процесса изготовления сварной конструкции включает в себя чертежи изделия, технические условия и планируемую программу выпуска.

Чертежи содержат данные о материале заготовок, их конфигурации, размерах, типах сварных соединений – решения, которые были приняты к исполнению технолога.

Технические условия (ТУ) на изготовление конструкции определённого типа содержат перечень требований, которые предъявляются к материалам, оборудованию и выполнению технологических и контрольных операций. Поэтому при проектировании технологических процессов соблюдения требований ТУ являются обязательными.

Программа выпуска содержит соединения о числе изделий, которые нужно изготовить в течение конкретного срока. Эти данные служат основанием для выбора оборудования, технологической оснастки, а так же средств механизации и автоматизации.

Кроме того, по программе выпуска оценивают экономическую эффективность этого выбора. Процесс изготовления изделия включает в себя различные технологические контрольные и транспортные операции. Главное требование, определяющие последовательность осуществления этих операций, их содержания и обеспечение оснасткой – выполнение заданной программы выпуска изделий при минимальной стоимости производства.

2.3. Определение технологичности сварной конструкции

Технологичность конструкции – это совокупность свойств, определяющих возможность её изготовления с наименьшими затратами труда и материалов методами прогрессивной технологии в соответствии с требованиями к качеству.

Отработка технологичности – это непрерывный процесс, начинающийся с эскизного проекта конструкции и продолжающийся на всех стадиях проектирования, изготовления и эксплуатации как опытных, так и серийных образцов. В процессе эксплуатации наиболее технологичной будет конструкция, которая при заданной надёжности имеет наименьшее число отказов и требует минимальных затрат на восстановление и обслуживание.

Технологичность конструкции зависит от масштаба её выпуска и типа производства. Конструкция, высокотехнологичная для одного масштаба выпуска, может оказаться не технологичной для другого. Технологичность отдельных деталей и узлов должна быть увязана со всеми изделиями в целом. На технологичность сварной конструкции влияют точность изготовления деталей, подбор оптимальных конструктивных форм, выбор способов сварки, толщина соединяемых деталей, размеры швов, возможность механизации процесса изготовления, применения стандартного оборудования и т п. Проектирование и изготовление не должны противопоставляться друг другу, должна быть взаимосвязь между ними. На предприятиях, где налажен контроль проектируемых конструкций на технологичность, производятся наиболее технологичные конструкции.

Большое влияние на технологичность сварных конструкций оказывает свариваемость. Свариваемость – способность данной конструкции при данном материале обеспечивает высокое качество сварных соединений. Свариваемость сталей можно определить по эквиваленту углерода. Кроме химического состава на свариваемость влияет и толщина свариваемых кромок.

Одним из основных условий технологичности сварных конструкции является доступность её швов для сварки. При выборе формы разделки кромок следует учитывать, что для сварки поворотных стыков удобна двухсторонняя Х-образная разделка, которая в этом случае значительно сокращает объём наплавляемого металла по сравнению с односторонней разделкой. Лишний наплавленный металл ухудшает качество конструкции и увеличивает трудоёмкость её изготовления. Себестоимость единицы массы наплавленного металла в 15…20 раз выше себестоимости единицы массы всей сварной конструкции. Увеличение катета углового шва лишь незначительно повышает его несущую способность, но резко увеличивает объём наплавленного металла. Например, если увеличить катет с 0 до 8 мм, то несущая способность шва увеличится в 1,3 раза, а объем наплавки возрастёт в 1,8 раза.

Существует два подхода к определению технологичности сварной конструкции: качественная оценка на основе инженерного опыта специалистов и количественные критерии, установленные ГОСТ 14.201-83.

Качественный анализ технологичности производят по характеру рабочих нагрузок и по технологическим параметрам.

Для количественной оценки технологичности сравнивают базовый и проектный варианты конструкции по трудоёмкости, себестоимости, эффективности использования материалов, относительному расходу наплавленного металла, уровню механизации сварочных работ и уровню комплексной механизации технологического процесса изготовления изделия в целом.

2.4. Выбор материалов

Выбор материалов был определен условием работы данной конструкции и чертежом.

Технические условия на изготовление сварной конструкции предусматривают технические условия на основные материалы и определенные требования. В качестве основных материалов, для изготовления сварных конструкций, работающих при динамических нагрузках, применяются углеродистые обыкновенного качества и легированные стали. Все сварочные материалы должны соответствовать требованиям стандартов и сертификатам качества заводов – поставщиков. При отсутствии сертификатов обязаны проходить дополнительные лабораторные испытания на заводе. При ручной дуговой сварке применяют электроды со стержнем из проволоки соответствующим свариваемому металлу.

При изготовлении трубы с отводом для сварки данной стали был выбран электрод типа Э46А, марки МР3. Данные электроды имеют предел прочности 460 МПа и рутиловое покрытие. Рутиловое покрытие содержит 50% рутилового концентрата, в котором 50% TiO2, карбонаты кальция –мрамор, тальк, мусковит, магнезит, ферросплавы, целлюлозу. Газовая защита обеспечивается за счёт диссоциации материалов и органической составляющей. Раскисление и легирование – ферросплавами. Электроды с рутиловым покрытием пригодны для сварки постоянным и переменным токами во всех положениях. Они обеспечивают высокое качество наплавленного металла, обладают хорошими технологическими свойствами и применяются для сварки низкоуглеродистой стали.

При подготовке металла для трубы с отводом была применена кислородная резка, которая выполняется с применением кислорода и пропана.

Кислород (О2) – это бесцветный газ без запаха и вкуса, поддерживающий горение. Очень активен – соединяется со всеми химическими элементами, кроме инертных газов. Реакции вещества с кислородом экзотермические, идущие с выделением теплоты при высокой температуре, - это горение.

Пропан – бесцветный газ с резким запахом, получаемый при переработке нефтепродуктов. Так же получают и бутан – газ без цвета и без запаха, сжижающийся при температуре 0 ОС, взрывоопасный при его содержании в воздухе 1,5…8,5%. Для резки применяют чаще всего смесь пропана с бутаном, которую получают как побочный продукт переработки нефти.

2.5. Выбор технологического оборудования

При выборе источников питания сварочной дуги учитывают: род тока, внешнюю характеристику источника питания, номинальную мощность источника питания. С точки зрения экономики, предпочтительней источники переменного тока. Рациональное использование сварочного оборудования возможно только в том случае, если при его выборе учитываются конкретные условия, в которых это оборудование должно работать: необходимость механизированной или автоматической сварки, возможность доступа к свариваемому стыку и максимально допустимые размеры аппарата, необходимость передвижения аппарата или стационарной работы.

При изготовлении трубы с отводом использовали в качестве источника питания сварочный трансформатор типа ТД 500. Трансформатор – это устройство для преобразования переменного сетевого напряжения (220или380В) в пониженное переменное напряжение (менее 140В), необходимое для выполнения процесса сварки, без изменения его частоты.

ТД 500 состоит из замкнутого магнитопровода 1 (смотри приложение А), который шихтуется из пластин электротехнической стали марок Э320,Э330. Первичная обмотка, состоящая из двух соединённых последовательно катушек 2 и подключаемая к промышленной сети, крепится на магнитопроводе 1 неподвижно. Вторичная обмотка выполняется также в виде двух катушек 3, которые могут свободно перемещаться вдоль стержней магнитопровода при вращении рукоятки 4. Работа трансформатора основана на электромагнитном взаимодействии первичной 2 и вторичной 3 обмоток через магнитопровода. В передаче энергии участвуют два переменных магнитных потока: основной ФT, который проходит только по магнитопроводу, и поток рассеяния ФS, который проходит и по магнитопроводу, и по воздуху. В режиме холостого хода катушки 2 первичной обмотки подключены к питающей электрической сети с напряжением U1=220…380В. Образуется замкнутый контур, по которому проходит ток холостого тока Ix.x. В этом режиме сварочная цепь (вторичный контур), в которую включена вторичная обмотка 3, разомкнута. Вторичное напряжение трансформатора равно напряжению холостого хода U2=Ux.x. Его значение выбирают при расчёте трансформатора из условия надёжного возбуждения дуги и требований техники безопасности Ux.x≤ 65 B.

В режиме нагрузки, когда горит сварочная дуга, вторичный контур также становится замкнутым. По нему проходит ток дуги (сварочный ток). Этот ток регулируется за счёт изменения расстояния между катушками 2 и 3 первичной и вторичной обмотки. Если развести катушки 2 и 3 на максимальное расстояние ἐmax, магнитный поток рассеяния ФS будет самым большим, а магнитный поток ФТ и, следовательно, сварочный ток будет минимальным. Если приближать катушку 2 к катушке 3, то магнитный поток рассеяния будет уменьшаться, а поток ФТ и сварочный ток – увеличатся.

При подготовке металла для трубы с оводом использовалось оборудование газорезательного поста. В которое входит резак, баллоны для кислорода и пропана. Резак – устройство, предназначенное для образования подогревающего пламени в результате смешения горючего газа с кислородом и подачи струи режущего кислорода к обрабатываемому изделию. Пропан и кислород подают к месту сварки в стальных баллонах. Пропан в баллоне находится в сжиженном состоянии под давлением 16кг/см2 (1,6 МПа). Его баллон имеет красный цвет с белой надписью. Кислородный баллон синего цвета с чёрной надписью. На кислородном баллоне установлены редуктора низкого и высокого давления. Гибкие рукава используются для подвода газа от баллона к резаку. Рукав для пропана имеет красную маркировку, а для кислорода – синюю.

2.6. Разработка маршрута изготовления конструкции и выбор вспомогательного оборудования инструментов и приспособлений

Свариваемые детали из листового, фасонного и сортового проката должны быть выправлены перед сборкой под сварку. Важно, чтобы детали не имели трещин, надрывов, волнистости, заусенцев и других дефектов. Сборка деталей должна обеспечить наличие зазора по всей длине соединения в пределах допуска. Поверхности деталей и кромки в тех местах, где должен быть сварной шов зачищаются от ржавчины и масла. Под сварку не допускаются детали с ржавчинами, трещинами, надрывами. Силовая подгонка при сварке категорически запрещается из-за образования напряжения в металле. Смещение свариваемых кромок и величина зазоров не должны превышать величины, установленные на основные типы, конструктивные элементы и размеры сварных соединений.

При подготовке материалов перед сваркой производят правку металла; очистку от жиров и ржавчины; разметку; при необходимости подвергают рубке; производят установку и прихватку.

При правке металла под сварку устраняются какие-либо неровности, кривизна или другие дефекты. Эти действия совершаются путем давления на металл при помощи пресса или вручную – ударом молотка. Существует два метода правки: ручная правка – основой являются стальные или чугунные правильные плиты или различные наковальни, выполняется работа молотком; машинная правка – осуществляется на правильных машинах. При правке металла материал может быть как холодным, так и горячим.

Также к подготовке металла относится и гибка. Это слесарная операция, во время которой заготовку изгибают под нужным углом и радиусом и придают ей требующуюся форму. Гибка тоже выполняется вручную, при помощи гибочных станков и прессов. Гибку можно производить как на глаз, так и по разметкам, шаблонам и по образцам.

При очистке металла ржавчину и жиры удаляют наждачкой или применяют зачистные машины. При химической очистке металл подвергается очистке химическими растворами, а именно щелочными кислотами.

Перед выполнением дальнейших работ на металле производятся разметки или наметки. Размечая листовой металл, на нем вычерчивают контуры деталей с пометкой мест сгибов, намечают центр отверстия и все тонкости будущих деталей. Когда выполняется разметка, необходимо быть очень внимательным, так как малейшая неточность может привести к браку уже готовых деталей. После проведения работ по нанесению разметочных линий наносятся при помощи кернера углубления, чтобы в процессе дальнейшей обработки сохранились следы наметок.

Когда производится подготовка металла под сварку, снимают слой металла, а именно фаску, задействовав кромкострогальный станок или газорезательное оборудование.

При подготовке металла для трубы с отводом очистку выполнили при помощи металлической щётки. Разметку выполняли по шаблону при помощи мела и рулетки. Резку металла осуществляли за счёт кислородной резки. Обработку кромок после резки выполнили напильником. Дефекты заготовок под сварку в значительной степени сказываются на качестве и производительности сварочных работ.

Некачественная подготовка материалов под сварку приводит к дефектам в сварных швах.

Сборка деталей под сварку по трудоемкости занимает от 10 до 32% от общей трудоемкости изготовления сварного изделия.

Имеются три подхода к выполнению сборочных и сварочных работ: полная сборка изделия из всех входящих в него деталей с последующей сваркой всех швов; последовательное присоединение деталей и их приварка к ранее сваренной части изделия; поузловая сборка и сварка, когда изделие расчленяют на технологические узлы, которые собирают и сваривают отдельно, а затем из них собирают и сваривают изделия в целое. Применение любого из этих вариантов зависит от конструктивной формы изделия, его габаритов, способов транспортировки к заказчику и масштаба производства. Относительно простые изделия с небольшим числом деталей несложной формы выгоднее изготавливать по первому или второму варианту. Сложные пространственные конструкции целесообразно расчленять на технологические узлы – это позволит упростить сборку и сварку, уменьшить сварочные напряжения и деформацию всей конструкции.

В современном производстве наиболее узким местом по механизации труда являются сборочные работы. В единичном и мелкосерийном производстве уровень механизированного труда сборщиков сварных конструкций составляет не более 5%.

При изготовлении и монтаже сварных конструкций для облегчения труда применяют большую группу переносных универсальных приспособлений. Сборочные струбцины - применяют для прижатия деталей друг к другу при сборке и прихватке, болтовую стяжку – применяют для регулировки зазоров в стыковых соединениях, магнитные и вакуумные захваты – используются при сборке под сварку, при поджатии деталей друг к другу и в других случаях.

Собранные детали соединяют между собой небольшими швами – прихватками. Использование прихватки в сварочных работах – это наилучший способ фиксации расположенных деталей по отношению друг к другу. Рекомендуется прихватки выполнять сечениям не более 50% сечения сварного шва и длиной 4…5 толщин прихватываемых деталей, но не менее 30 и более 100 мм. Расстояние между прихватками в зависимости от длины стыка деталей и толщены металла, устанавливают в пределах 100…1000 мм. Последующим при сварке швом прихватки развариваются. Следует иметь в виду, что в местах прихваток могут скапливаться загрязнения, остатки шлака, кроме того прихватки изменяют условия формирования шва. Все это может привести к дефектам, поэтому там, где это возможно, лучше обходится без прихваток.

При изготовлении трубы с отводом применялась сборка с применением магнитных стяжек, поскольку данный способ сборки обеспечивает качественный провар швов, качественную сборку элементов конструкции.

2.7. Расчет режимов сварки

Основными параметрами режима сварки являются величина и полярность тока, диаметр электрода, скорость сварки и напряжение на дуге.

Существуют и дополнительные параметры — толщина покрытия электрода и его состав, положение электрода и положение изделия.

Полярность тока и его вид (постоянный или переменный) оказывают влияние на размеры шва и его форму. Если сварка ведется при постоянном токе, имеющем обратную полярность, то глубина провара на 50% больше, чем при постоянном токе прямой полярности. Это объясняется тем, что на аноде и катоде выделяется разное количество теплоты. Глубина провара при сварке переменным током на 15% меньше той, которая получается при сварке постоянным током прямой полярности.

На диаметр электрода влияют толщина свариваемого металла, вид соединения и форма подготовленных кромок под сварку. Если ведется сварка стыков металла, толщина которых достигает 4 мм, то используются электроды того же диаметра, что и толщина кромок. Если свариваемый металл имеет большую толщину, то задействуются электроды диаметром 4-8 мм. При этом должны соблюдаться условия провара основного металла. Если стыковые швы имеют несколько слоев, то желательно первый шов выполнить электродом диаметром 3-4 мм, с обязательной сваркой последующих слоев электродами большего диаметра.

Увеличение тока вызывает (при одинаковой скорости сварки) рост глубины проплавления (провара), что объясняется изменением погонной энергии (теплоты, приходящейся на единицу длины шва) и частично изменением давления, оказываемого столбом дуги на поверхность сварочной ванны.

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, а также от вида соединения и формы подготовленных кромок под сварку.

Напряжение определяет, главным образом, ширину шва. На глубину провара напряжение не оказывает незначительное влияние. Если при увеличении напряжения скорость сварки увеличить, ширина шва уменьшится.

Сила тока в основном зависит от диаметра электрода и рассчитывается по формуле:

I=kd (2.1)

Чем больше ток, тем выше производительность.

При изготовлении трубы с отводом конструкции использовался сварочный аппарат ТД 500. Поэтому ток был переменный. Сила тока менялась в соответствии с пространственным положением сварных швов. При сварке вертикального шва сила тока уменьшается от расчетного в нижнем положении на 10%.

При изготовлении трубы с отводом, для толщины металла 14мм, был выбран электрод диаметром 4мм. Для нижнего положения сила тока составила I=40·4=160А. Для вертикального силу тока уменьшили на 10%, что составило I=160-16=144А. Род тока был переменный, так как использовался сварочный трансформатор типа ТД-500.

2.8. Расчет массы наплавленного металла

Площадь наплавки определяется как сумма площадей элементарных геометрических фигур, составляющих сечение шва.

Площадь наплавки одностороннего сварного шва, выполненного с зазором, определяется по формуле:

Fн = F1 + F2, (2.2)

где F1 – площадь поперечного сечения наплавленного металла

F2 – площадь поперечного сечения переплавленного основного металла.

Fн = S·b + 0,75·e·q, (2.3)

где S – толщина деталей, мм;

b – зазор, мм;

e – ширина, мм;

q – высота усиления, мм.

Площадь поперечного сечения углового шва рассчитывают по формуле:

Fн = Kу ·К2 / 2 мм2 , (2.4)

где Fн – площадь поперечного сечения наплавленного металла, мм2;

К – катет шва, мм;

Ку – коэффициент увеличения, который учитывает выпуклость шва и зазоры.

Для наиболее часто встречающихся угловых швов с катетом 2 – 20 мм, коэффициент Ку выбирают по соотношению:

|

Катет шва, К, мм |

2 |

3-4 |

4-5 |

6-8 |

9-12 |

12-20 |

|

Коэффициент увеличения (Ку) |

1,8 |

1,5 |

1,35 |

1,25 |

1,15 |

1,10 |

При сварке многопроходных швов необходимо определить число проходов. По экономическим соображениям предпочтительным представляется сварка с минимальным числом проходов, так как при этом будут меньше трудозатраты на зачистку швов от шлака после каждого прохода. При ручной сварке многопроходных швов первый проход выполняется электродами диаметром 3 – 4 мм, так как применение электродов большого диаметра затрудняет провар корня шва. При определении числа проходов следует учитывать, что сечение первого прохода не должно превышать 30-35 мм2 и может быть определено по формуле:

Fн1 = (6 - 8)·dэ, (2.5)

где dэ – диаметр электрода для сварки корневого шва, мм.

Площадь наплавки последующих проходов определяется по формуле:

Fнс = (8 - 12)·dэс, (2.6)

где Fнс – площадь последующего прохода, мм;

dэс – диаметр электрода для сварки следующих швов, мм

Зная общую площадь поперечного сечения наплавленного металла (Fн), а также площадь поперечного сечения первого (Fн1) и каждого из последующих проходов шва (Fнс), находят общее число проходов (n) по формуле:

n = ((Fн-Fн1)/Fнс) + 1. (2.7)

При сварке многопроходных швов стремятся сварку проходов выполнять на одних и тех же режимах, за исключением первого прохода.

Для определения массы наплавленного металла необходимо рассчитать длину всех швов и умножить их на площадь и плотность металла наплавки.

m=L·Fн·7,8 (2.8)

При сварке фланцев к трубе с отводом длина швов составила L1=535·3·3=4815мм.

При сварке патрубка к трубе длина швов составила L2=168·3,14·3=1582мм.

Тогда общая длина швов составит L= L1+L2 =4815+1582=6397мм.

2.9. Особенности оценки прочности сварных соединений

В различных отраслях промышленности и строительства расчёт сварных металлических конструкций производят, основываясь на различных исходных положениях. Например, в машиностроении расчёт ведётся по допускаемым напряжениям, а в промышленном строительстве – по определённым состояниям.

При расчёте по допускаемым напряжениям исходят из того, что действующие в отдельных элементах конструкции напряжения не должны превосходить предел упругости, т е вся работа конструкции должна протекать в упругой стадии материала. Практически в качестве напряжений принимается предел текучести материала.

Значение допускаемых напряжений зависит от свойств материалов, точности производимых расчётов, вида усилий (растяжение, сжатие, изгиб или срез), особенностей технологического процесса, характера нагрузок, при которых работает конструкция.

Принцип расчёта конструкции по предельным состояниям заключается в том, что указанные конструкции рассчитывают на такие силовые воздействия, при которых они перестают удовлетворять требованиям, заданным при проектировании.

При расчёте по предельным состояниям, за основные характеристики сопротивления стали, силовым воздействиям приняты нормативные сопротивления: наименьшее значение предела текучести или временного сопротивления разрыву. Расчётное сопротивление для сварного соединения определяют в зависимости от величины расчётного сопротивления основного материала, конструктивных особенностей соединения, технологии его выполнения и характера нагрузок.

Сварные соединения должны быть по возможности равнопрочными с основным металлом элементов конструкции при всех температурах во время эксплуатации, а так же при всех видах нагрузках (статистических, ударных и вибрационных). Допускаемые напряжения и расчётные сопротивления для сварных соединений назначают в долях от основных величин допускаемых напряжений и расчётных сопротивлений для основного металла.

В металле швов сварных конструкций могут возникнуть напряжения двух родов: рабочие и связующие. Сварные соединения, разрушение которых влечёт за собой выход из строя конструкции, называют рабочими, а напряжения, действующие в этих соединениях – рабочими напряжениями. Иначе работает наплавленный металл в шве, расположенном вдоль направления нагрузки. Шов здесь деформируется вместе с основным металлом, при этом возникают напряжения, которые не опасны для прочности конструкций. Их называют связующими.

Стыковые соединения предоставляют собой наиболее совершенную форму сварных соединений, в которых концентрация напряжений не велика. Проверочный расчет стыковых соединений по допускаемым напряжениям производят определением напряжения в сварном шве и сравнением его с допускаемым.

Проверка прочности угловых швов заключается в сравнении напряжений, возникающих под действием приложенных к сварному соединению усилий, с соответствующими нормативными расчётными сопротивлениями и коэффициентами условий работы. При этом сравнивать можно как по напряжениям, возникающим в металле шва, так и по напряжениям в металле участка сплавления.

При действии на угловые швы (лобовые и фланговые) продольной или поперечной силы прочность их проверяют на условный срез. Угловые соединения в связующих элементах расчёту на прочность не подлежат.

Наибольшая концентрация напряжений имеет место в нахлесточных соединениях, а также при приваре усиливающих элементов непосредственно к сварному узлу. Такие сварные узлы в большей степени подвержены усталостным разрушениям.

2.10. Контроль качества

При изготовлении сварных конструкций важное место занимает контроль качества производимой продукции. Качество обеспечивается предупреждением и своевременным выявлением брака продукции на всех этапах производственного процесса.

Существует несколько видов контроля качества сварных швов изделия:

Предварительный контроль включает в себя проверку квалификации сварщиков, дефектоскопистов и специалистов, руководящих работами по сборке, сварке и контролю, а также проверку качества основного металла, сварочных материалов, заготовок, поступающих на сборку, и состояния сварочной аппаратуры.

Контроль в процессе изготовления (пооперационный) служит для проверки качества подготовки кромок и сборки, режимов сварки, порядка выполнения швов, температура окружающей среды и свариваемого металла. При этом оценивают внешний вид шва и его размеры, а также постоянно наблюдают за исправностью сварочной аппаратуры.

Контроль качества готового сварного соединения – последняя контрольная операция. Существуют следующие виды контроля: внешний осмотр, измерение параметров сварных соединений испытание на герметичность, просвечивание рентгеновскими или гамма-лучами, контроль ультразвуком, магнитные и люминесцентный методы контроля, металлографические исследования и механические испытания.

При изготовлении трубы с отводом в качестве заключительного контроля применили визуальный осмотр и измерения, а также контроль проникающими веществами – керосином.

Испытание керосином применяют для определения плотности швов емкостей, изготовленных из металла толщиной до 10 мм. При этом способе внутреннюю сторону сварных швов смачивают керосином (или наливают в емкость), а внешнюю покрывают меловым водным раствором. При наличии в сварном шве трещин и сквозных пор толщиной более 0,1 мм, керосин просачивается через них и на покрытой мелом поверхности появляются темные пятна.

3. ОРГАНИЗАЦИОННАЯ ЧАСТЬ

3.1. Производственный процесс и цикл производства

Производственный процесс — это целенаправленное, постадийное превращение исходного сырья и материалов в готовый продукт заданного свойства и пригодный к потреблению или к дальнейшей обработке. Производственный процесс начинается с его проекта и заканчивается на стыке производства и потребления, после чего происходит расходование произведенной продукции.

Техническая и организационно-экономическая характеристика производственного процесса на предприятии определяется видом продукции, объемом производства, типом и видом применяемой техники и технологии, уровнем специализации.

Производственный процесс на предприятиях подразделяется на два

вида: основной и вспомогательный. К основному относятся

процессы, связанные непосредственно с превращением предметов труда в

готовую продукцию. Например, переплавка руды в доменной печи и превращение ее в

металл или превращение муки в тесто, а затем в готовый испеченный хлеб.

Вспомогательные процессы: перемещение предметов труда, ремонт оборудования,

уборка помещений и т. д. Эти виды работ лишь способствуют течению основных

процессов, но сами непосредственно в них не участвуют.

Основное отличие вспомогательных процессов от основных состоит в различии места реализации и потребления. Продукция основного производства, где совершаются основные производственные процессы, реализуется потребителям на сторону, согласно заключенным договорам на поставку. Эта продукция имеет свое фирменное наименование, маркировку, на нее устанавливается рыночная цена.

Продукция вспомогательного производства, где осуществляются вспомогательные процессы и обслуживание, потребляется внутри предприятия. Затраты на выполнение обслуживания и вспомогательных работ целиком относятся на себестоимость основной продукции, которая реализуется потребителям на сторону.

Производственная операция

Производственная операция — это часть производственного процесса. Обычно она выполняется на одном рабочем месте без переналадки оборудования и совершается при помощи набора одних и тех же орудий труда. Как собственно и сам производственный процесс, операции подразделяются на основные и вспомогательные.

С целью снижения затрат на изготовление продукции, повышения организованности и надежности производственного процесса используется набор следующих правил и методов:

§ специализация участков, рабочих мест;

§ непрерывность и прямоточность технологического процесса;

§ параллельность и пропорциональность выполнения производственных операций.

Специализация заключается в том, что за каждым цехом, участком, рабочим местом закрепляется технологически однородная или строго определенная номенклатура изделий. Специализация позволяет на практике использовать принципы непрерывности, прямоточности — экономически наиболее выгодные методы организации производства.

Непрерывность — это сокращение или сведение до нуля перерывов в процессе производства готовой продукции, притом каждая следующая операция одного и того же процесса сразу начинается после окончания предыдущей, что сокращает время на изготовление продукции, уменьшает простои оборудования и рабочих мест.

Прямоточность характеризует движение предметов труда по ходу производственного процесса и обеспечивает для каждого изделия кратчайший путь по рабочим местам.

Такому движению свойственно устранение всех возвратных и встречных перемещений в процессе производства, что способствует сокращению транспортных расходов.

Правило параллельности предполагает одновременное выполнение различных операций при изготовлении одного и того же изделия. Это правило особенно широко используется в условиях серийного и массового производства.

Правило параллельности включает:

§ параллельное (одновременное) изготовление различных узлов и деталей, предназначенных для комплектования (сборки) конечного изделия;

§ одновременное выполнение различных технологических операций при обработке одинаковых деталей и узлов на параллельно размещенном разнообразном оборудовании.

С точки зрения экономии затрат очень важно соблюдать определенные пропорции мощности (производительности) парка оборудования между цехами, участками, работающими по изготовлению продукции.

Производственный цикл

Законченный круг производственных операций от первой до последней при изготовлении изделий именуется производственным циклом. Вследствие того, что производственный процесс протекает во времени и пространстве, поэтому производственный цикл можно измерить длиной пути движения изделия и его комплектующих элементов и временем, в течение которого изделие проходит весь путь обработки. Длина производственного цикла — это не линия, а широкая полоса, на которой размещаются машины, оборудование, инвентарь и прочее поэтому на практике в большинстве случаев определяются не длина пути, а площадь и объем помещения, в котором размещается производство.

Интервал календарного времени от начала первой производственной операции до окончания последней называется временной продолжительностью производственного цикла изделия. Продолжительность цикла измеряется в днях, часах, минутах, секундах, в зависимости от вида изделия и стадии обработки, по которой измеряется цикл.

Продолжительность во времени производственного цикла включает три стадии:

§ время технологической обработки (рабочий период)

§ время технологического обслуживания производства

§ перерывы.

Рабочий период — это период времени, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением, а также время естественных процессов, которые протекают в изделии без участия людей и техники.

Время естественных процессов — это период рабочего времени, когда предмет труда изменяет свои характеристики без непосредственного воздействия человека или механизмов. Например, сушка на воздухе окрашенного или остывание нагретого изделия, рост на полях и созревание растений, брожение некоторых продуктов и т. д.

Время технологического обслуживания включает:

§ контроль качества изделия;

§ контроль режимов работы машин и оборудования, их настройку и наладку, мелкий ремонт;

§ уборку рабочего места;

§ подвоз заготовок, материалов, приемку и уборку обработанной продукции.

Время перерывов — это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменение его качественной характеристики, но продукция еще не является готовой и процесс производства не закончен. Различают перерывы: регламентированные и нерегламентированные.

Регламентируемые перерывы разделяются на межоперационные (внутрисменные) и междусменные (связаны с режимом работы).

Нерегламентируемые перерывы связаны с простоями оборудования и рабочих по непредусмотренным режимом работы причинам (отсутствие сырья, поломка оборудования, невыход на работу рабочих и т. д.). В производственный цикл нерегламентированные перерывы включаются в виде поправочного коэффициента или не учитываются.

Различают три метода сочетания операций: последовательный, последовательно-параллельный и параллельный.

Последовательный метод сочетания операций (работ) заключается в том, что последующая операция начинается после окончания предыдущей операции.

Работа по изготовлению «Трубы с отводом» относится к последовательному методу и на неё можно составить пооперационный график цикла изготовления (см. рис.3.1).

|

Вид работ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Получить у мастера участка задание на изготовление изделия «Трубы с отводом» и инструктаж по безопасным приемам выполнения работ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Изучить чертеж, технологический процесс и маршрутную карту на изготовление изделия «Трубы с отводом» |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Подготовить, осмотреть инструмент и оборудование для выполнения работы на предмет его целостности и соответствия ПТБ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Осмотреть и принять рабочее место на соответствие требованиям наряда-допуска |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Складировать и выполнить входной контроль основного и сварочного материала |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Выполнить разметку и правку основного материала в соответ ствии с чертежом и технологическим процессом |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Разрезать газорезательной аппаратурой (резак пропановый) детали для изготовления изделия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Обработать острые кромки, околошовные зоны деталей согласно требованиям

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Выполнить сборку изделия с помощью прихваток и пооперационный контроль |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Выполнить сварку изделия «Труба с отводом» и очистку их от шлака (подготовка сварных швов под контроль)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Выполнить заключительный контроль сварных швов и устранить дефекты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Уборка рабочего места Отключение оборудо- вания, освещения |

|

|

|

|