ВВЕДЕНИЕ

ВВЕДЕНИЕ

Масложировой комплекс России занимает одно из центральных мест в пищевой промышленности. При переработке семян масличных культур получают ценнейшие продукты питания повседневного потребления, а также сырье для многих отраслей народного хозяйства. Об этом свидетельствует неуклонный рост производства в масложировой промышленности.

Жиры – жизненно важные продукты, имеющие большое и разностороннее применение в рационе питания человека. Наряду с углеводами и белками, имея высокую энергетическую ценность (400-412 кДж), жиры являются основным компонентом пищевых продуктов.

К основным, возделываемым в России масличным культурам относятся подсолнечник, соя, рапс, горчица доля которых составляет около 97% [17] в общем производстве масличных семян.

Специалисты в области питания в нашей стране и за рубежом придают большое значение увеличению доли растительных масел, используемых в пищу, так как в их составе содержатся важные незаменимые и полиненасыщенные жирные кислоты, благоприятно влияющие на организм человека. [17]

Для увеличения потребления в пищу растительных жиров следует разнообразить их товарную форму. В последнее время возрождается одна из древнейших масличных культур сурепица, семена которых содержат до 48 % жирного масла. [18]

Растительные масла, извлекаемые из семян, содержат разнообразные сопутствующие вещества. В масле семян сурепицы растворены высокоплавкие воскообразные вещества содержание которых достигает 0,40-1,7 % [20]

Восковые вещества при охлаждении образуют в масле тонкую и

очень устойчивую суспензию кристаллов, так называемую «сетку», обуславливающую

степень прозрачности масла. «Сетка» значительно ухудшает товарный вид готового

продукта. Для удаления восковых веществ  применяется метод вымораживания с

последующей фильтрацией – винтеризация.

применяется метод вымораживания с

последующей фильтрацией – винтеризация.

На масложировых предприятиях применяются различные технологические схемы винтеризации жиров периодического и непрерывного действия. Они различаются между собой производительностью и конструкцией основных аппаратов для выдержки охлажденного масла и его фильтрации. В последнее время для вымораживания жиров чаще всего внедряются схемы и аппаратура непрерывного действия, обеспечивающие высокий эффект выведения восков при экономной затрате труда.

1

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Характеристика сырья и выпускаемой продукции

Винтеризация (вымораживание) – процесс выведения воскообразных веществ из растительных масел с целью улучшения их товарного вида.

Глицериды, составляющие основу природных растительных масел и животных жиров бесцветны, прозрачны, не имеют вкуса и запаха.

Восковые вещества, присутствующие в растительных маслах обладают определенной устойчивостью, создающей трудности при их выведении. Одним из факторов, определяющих эту устойчивость, является температура.

Отличие свойств восковых веществ от свойств глицеридов при повышенных температурах позволяет применять способ вымораживания (винтеризации) масел для их выведения. В основу его положено свойство восковых веществ при относительно низких плюсовых температурах образовывать в масле кристаллы. Вымораживанию подвергаются гидратированные и рафинированные масла, так как фосфолипиды, присутствующие в масле, стабилизируют восковые вещества.

Технология выведения восковых веществ вымораживанием заключается в медленном охлаждении масла, экспозиции его при низкой температуре и последующем отделении осадка фильтрованием.

В разрабатываемой линии вымораживания производительностью 60 т в сутки используется следующее сырье:

Готовой продукцией является вымороженное рафинированное масло семян сурепицы, отходами производства являются воскообразные отходы масла семян сурепицы.

Сурепица – растение,

относящееся, как и рапс, к семейству крестоцветных. Она представляет собой один

из многочисленных подвидов  рапса.[8,

с.480]. В России сурепица культивируется в районах Среднего и Нижнего Поволжья,

Ростовской области. Семена сурепицы содержат, в процентах на

сухое вещество: сырого жира 29,0-48,5; сырого протеина 17,0-31,5; сырой

клетчатки 7,6-9,6; эфирного масла (кротонила горчичного) 0,1-0,45. [8, с.599]

рапса.[8,

с.480]. В России сурепица культивируется в районах Среднего и Нижнего Поволжья,

Ростовской области. Семена сурепицы содержат, в процентах на

сухое вещество: сырого жира 29,0-48,5; сырого протеина 17,0-31,5; сырой

клетчатки 7,6-9,6; эфирного масла (кротонила горчичного) 0,1-0,45. [8, с.599]

Жирнокислотный состав масла семян сурепицы представлен в таблице 1.1

Таблица 1.1 Жирнокислотный состав масла семян сурепицы

|

Жирная кислота

|

Массовая доля в масле, процент |

|

Миристиновая (14:0) |

0,4-0,5 |

|

Пальмитиновая (16:0) |

0,3-3,9 |

|

Стеариновая (18:0) |

0,4-1,8 |

|

Олеиновая (18:1) |

58,3-61,9 |

|

Линолевая (18:2) |

17,1-21,6 |

|

Линоленовая (18:3) В том числе α-линоленовой |

8,2-13,1 - |

|

Арахиновая (20:0) |

0,3-0,6 |

|

Бегеновая (22:0) |

0,3-0,9 |

|

Эйкозеновая (20:1) |

1,4-1,6 |

|

Эруковая (22:1) |

0,9-3,4 |

[8, с.600]

Сурепное масло производится из чистой не модифицированной сурепицы. Масло не обрабатывают химикатами и не нагревают до высоких температур. Масло не содержит эруковую кислоту.

По составу содержащихся в масле жирных кислот оно превосходит другие столовые растительные масла.

Витаминный комплекс и уникальное соотношение жирных кислот, входящие в состав этого вида растительного масла, оказывают на организм человека разностороннее благотворное воздействие.

Сурепное масло содержит витамин Е, сильный антиоксидант, необходимый для восстановления клеток, укрепляющий сердечно-сосудистую, нервную и мышечную системы; витамин К, необходимый для правильного функционирования кровеносной системы; лецитин, регулирующий липидный обмен, обеспечивающий нормальную деятельность мозга и нервной системы, снижающий уровень холестерина, улучшающий усвоение витаминов; коэнзим Q10 (убихинон), сохраняющий здоровье сердца и артерий; фитостеролы, понижающие уровень холестерина в крови; жирные кислоты группы Омега.

Большое количество кислот Омега-3 и Омега-6 в оптимальном для организма соотношении, малое число насыщенных жирных кислот обеспечивает диетическую ценность этого продукта в питании человека.

Полезные свойства сурепного масла: профилактика атеросклероза и ожирения; поддержание работы основных систем организма – сердечно-сосудистой, кровеносной, нервной, мышечной; положительное влияние на состояние кожи и волос; повышение жизненного тонуса; улучшение памяти, концентрации внимания, способности к обучению; способствует восстановлению после тяжелых физических нагрузок; рекомендуется для вегетарианского питания как источник незаменимых жирных кислот.

У людей употребляющих сурепное масло в своем рационе содержание лецитина в крови увеличилось на 26 процентов. Лецитин — это смесь различных фосфолипидов, участвующий в изменении структуры холестерина и таким образом холестерин не накапливался на стенках кровеносных сосудов. Кроме того, лецитин очень важен для нервной системы. [6]

Сырое сурепное масло

имеет золотистый цвет, прозрачное, имеет мягкий ореховый привкус, без

посторонних запахов, привкусов и горечи. [2,

с.208]. Органолептические показатели сурепного масла представлены в таблице 1.2

Сырое сурепное масло

имеет золотистый цвет, прозрачное, имеет мягкий ореховый привкус, без

посторонних запахов, привкусов и горечи. [2,

с.208]. Органолептические показатели сурепного масла представлены в таблице 1.2

Таблица 1.2 Органолептические показатели сурепного масла

|

Наименование показателя |

Характеристики рафинированного недезодорированного масла |

|

|

отбеленного |

неотбеленного |

|

|

Прозрачность |

Прозрачное |

|

|

Запах и вкус |

Свойственные рафинированному сурепному маслу Без постороннего запаха, привкуса и горечи |

|

|

Цвет |

Светло-желтый, допускается золотистый оттенок

|

|

[17].

Физико-химические показатели сурепного масла представлены в таблице 1.3

Таблица 1.3 Физико-химические показатели сурепного масла

|

Наименование показателя |

Норма для рафинированного недезодорированного масла |

|

неотбеленного |

|

|

Цветное число, мг йода, не более |

- |

|

Кислотное число, мг КОН/г, не более |

0,6 |

|

Массовая доля нежировых примесей, %, не более |

Отсутствие |

|

Массовая доля фосфорсодержащих веществ в пересчете на стеароолеолецитин, %, не более |

0,15 |

|

Массовая доля влаги и летучих веществ, %, не более |

0,15 |

|

Мыло (качественная проба) |

Отсутствие |

|

Температура вспышки экстракционного масла, °С, не ниже |

215 |

|

Перекисное число, моль активного кислорода/кг, не более |

10 |

|

Массовая доля эруковой кислоты, % к сумме жирных кислот: для низкоэрукового, не более |

5,0 |

|

из традиционных сортов, не менее |

5,1 |

[17]

Рафинированное

недезодорированное сурепное масло должно быть прозрачным, без осадка. В

нерафинированном допускается легкое помутнение над осадком. Рафинированное

недезодорированное и нерафинированное масло  должно

иметь вкус и запах, свойственные сурепному маслу, без постороннего запаха,

привкуса и горечи.

должно

иметь вкус и запах, свойственные сурепному маслу, без постороннего запаха,

привкуса и горечи.

Сурепное масло содержит до 0,0018% восков и воскообразных продуктов, 0,40-1,5% стеринов, 0,14-0,17 % пигментов, до 0,13% белковых веществ, до 0,5% витаминов А, D, E и К (содержание токоферолов 74-160 мг%), 0,12% углеводорода сквалена, до 0,012% одорирующих и вкусовых веществ. [18]

Воскообразные вещества имеют такую структуру, которая быстро закрывает поры фильтрующей ткани, затрудняя процесс. Для предупреждения быстрого забивания фильтрующей поверхности в масло добавляют 01 – 0,5 % пористого фильтрующего порошка – перлит. [7, с.97]

Перлит (франц. perlite – жемчуг) – это горная порода, кислое вулканическое стекло, в составе которого находится вода более 1%. Текстура перлита похожа на жемчуг, от которого и произошло его название.

Перлит

белого или серого цвета, не имеет запаха. Перлит используют в сельском

хозяйстве, металлургии, медицине, энергетике, строительстве и т.д.

Перлит

белого или серого цвета, не имеет запаха. Перлит используют в сельском

хозяйстве, металлургии, медицине, энергетике, строительстве и т.д.

В зависимости от области применения и размера его частиц перлит производится в таких самых распространенных разновидностях:

- строительный перлит (фракция 0,16…1,25 мм);

- агроперлит (размер гранул 1…5 мм);

- фильтроперлит (размер гранул 0…0,16 мм). [4]

1. Насыпная плотность – 45 - 200 кг/м3;

2. Размер частиц: 1…10 мм.

2. Негорючий, огнестойкий

3. Пористость 70 - 90%. [4]

4. Выдерживает температуру в диапазоне от 200оС до 900оС. [4]

5. Низкая теплопроводность - 0,043 - 0,053 Вт/мК.

6. Гигроскопичный материал (способный поглощать влагу и отдавать ее наружу, не ухудшая своих свойств).

7. Относительно низкая стоимость;

8. Маслоемкость – 25 %. [4]

Характеристика вымороженного рафинированного недезодорированного сурепного масла.

Вымороженное сурепное масло представляет собой чистую, прозрачную жидкость, имеет бледно-желтый цвет и мягкий ореховый запах. Сурепное масло, обработанное таким методом, сохраняет прозрачность при нормальной температуре (18-20 °С) и при низких «зимних» температурах.

Одними из самых доступных продуктов на основе сурепного масла являются кулинарное и салатное масло, маргарин, жир для добавления в тесто, кондитерские глазури и салатные заправки.

Сурепное масло, используемое в майонезе, частично гидрогенизируют, а затем вымораживают. Оно также используется в салатной заправке. Сурепное масло нашло применение в хлебопекарной и кондитерской промышленности, общественном питании. Это масло обладает большим количеством полезных свойств, что делает его важным ингредиентом, используемым при производстве детского питания и диетических продуктов. Оно используется также в производстве пластификаторов, пластмасс, смазочных материалов, эмульгаторов, поверхностно-активных веществ и смол. Сурепное масло успешно применяется в производстве красок, смазочных материалов, печатной краски, покрытий. [18]

Из зелени сурепки готовят гарниры, пюре и супы. Молодые листья используют в качестве специи или используются для салатов; молодые листья сурепки можно использовать в отваренном или сыром виде. [19]

Утилизация отработавшего перлита

После тщательного отделения осадка сурепное масло направляется на расфасовку. Осадок, отделенный на фильтр-прессах, передается для кормовых целей.

Отработанные фильтрующие

порошки представляют собой малотранспортабельную массу, их обрабатывают в

настоящее время для  утилизации

оставшегося в них жира. Отход представляет собой смесь из восков, масла и

фильтровального элемента перлита. Содержание масла в этой смеси – 6,5%.

утилизации

оставшегося в них жира. Отход представляет собой смесь из восков, масла и

фильтровального элемента перлита. Содержание масла в этой смеси – 6,5%.

Отходы фильтрующего порошка перлита рекомендованы к использованию в качестве добавок к корму скота, особенно откармливаемого на мясо.

1.2 Определение ожидаемых выходов продукции и отходов

производства

В разрабатываемой линии винтеризации масла семян сурепицы производительностью 60 т в сутки для расчетов принимается средняя норма фильтровального порошка - перлита 1,2 % от массы масла Г=12 кг/т [9, с.10].

В зависимости от содержания восков в исходном масле расход фильтровального порошка составляет 8-12 кг на 1 т. масла. Для создания дренажного слоя в фильтре готовится масляная суспензия с содержанием фильтровального порошка в количестве 75-100 кг. [9, с.11].

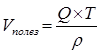

Количество введенного фильтровального порошка определяется по формуле, процент: [10, с.120]

Qвфп =Q1 + Q2 (1)

где Q1 — количество фильтр-порошка, вводимого в горчичное масло;

при содержании восков ppm <1000 Qi = 0,3-0,5%;

ppm от 1000 до 2000 Qi = 0,5-1,0 %;

ppm от 2000 до 2500 Qi=1,0-1,5%;[10, с.120].

Q2 - количество фильтр-порошка для создания фильтрующего слоя, кг/т:

Q2=

Q2= (2)

(2)

где g - количество фильтр-порошка необходимое для создания

фильтровального слоя на поверхности пластин фильтра на 1м, q=0,5-1,0

кг/м2;

s - площадь фильтрующей поверхности фильтра, s=120 м2 [10, с.120];

n1 - количество одновременно работающих фильтров, n1 = 2 [10, с.120];

n2 - количество циклов работы одного фильтра в течение суток,

n2 = ![]() =2 цикла;

=2 цикла;

Р - производительность линии, Р = 60 тонн в сутки [7, с.97];

Q2=![]() =8 или 0,8 %

=8 или 0,8 %

Qвпф=0,5+0,8=1,3 или 13 кг/т (3)

Потери масла с отработанным фильтровальным порошком, кг/т, процент [10, с.120]:

Пмофп=

Пмофп= (4)

(4)

ОЖофп – массовая доля жира в отработанном фильтр-порошке, процент,

ОЖофп = 65 [7, с.98];

Qвфп – количество введенного фильтр-порошка, процент, Qвфп=1,3

(формула 3);

Пмофп= =2,4 % или 24 кг/т

=2,4 % или 24 кг/т

Потери масла при полировочной фильтрации, кг/т, процент:

Пмпф2 =0,05 %, или 0,5 кг/т [10, с.120]

Выход винтеризованного сурепного масла, кг/т, процент [10, с.120]:

Мв=Мо – Пмофп - Пмпф2, (5)

где Мо - количество отбеленного масла, процент, Мо=100 или Мо=1000 кг;

Пмофп - потери с отработанным фильтр-порошком, процент, Пмофп=2,4

(формула 4);

Пмпф2 – потери масла при полировочной фильтрации, процент,

Пмпф2=0,05%

Мв = 100,0 – 2,4 – 0,05 = 97,55 или 975,5 кг/т

Количество отработанного фильтровального порошка, кг/т, процент

[10, с.120]:

Qофф=Qвфп+ (6)

(6)

где Qвпф - количество введенного фильтровального порошка, процент;

ОЖофп — массовая доля жира в отработанном фильтр-порошке, процент;

Qофф=1,3+ или 37,1кг/т

или 37,1кг/т

Материальный баланс стадии винтеризации сурепного масла представлен в таблице 1.4

Таблица 1.4 Материальный баланс стадии винтеризации сурепного масла

|

Приход |

кг |

Расход |

кг |

|

Отбеленное сурепное масло |

1000,0 |

Потери масла с отработанным фильтровальным порошком

|

24 |

|

|

|

Потери при фильтрации |

0,5 |

|

|

|

Винтеризованное масло |

975,5 |

|

Итого |

1000,0 |

Итого |

1000,0 |

Выход винтеризованного сурепного масла, кг/т [10, с.121]:

Ар=975,5 (см. расчет формулы 5)

Расход

рафинируемого отбеленного масла на 1 тонну винтеризованного, кг/т [10, с.121]:

Расход

рафинируемого отбеленного масла на 1 тонну винтеризованного, кг/т [10, с.121]:

В= =1025

(7)

=1025

(7)

Продуктовый баланс винтеризации сурепного масла на линии производительностью 60 т в сутки приведён в таблице 1.5

Таблица 1.5 Продуктовый баланс винтеризации сурепного масла

|

Статьи расхода

|

На 1 т, кг |

В сутки, т |

В год (318 дней) тыс.т |

|

1.Исходное масло на винтеризацию |

1000,0 |

60,0 |

19,08 |

|

2.Выход винтеризованного масла |

975,5 |

58,53 |

18,61 |

|

3.Отходы жира при винтеризации |

24,5 |

1,47 |

0,46 |

|

4.В том числе: 4.1.Отходы жира в фильтр-порошке 4.2. Отходы жира при полировочной фильтрации |

24

0,5 |

1,40

0,030 |

0,44

0,0095 |

|

5.Выход отработанного фильтровального порошка |

37,1 |

2,22 |

0,705 |

[10, с.121]

1.3 Обоснование и выбор технологической схемы

Наличие восковых веществ в масле в основном обусловливает степень его прозрачности.

Вследствие высокой температуры плавления (32 - 98 °С) восковые вещества образуют в масле при его охлаждении тонкую и очень стойкую взвесь кристаллов существенно ухудшающую товарный вид масла. Ни одна из стадий рафинации масла (гидратация, щелочная нейтрализация, отбелка, дезодорация) практически не приводит к выведению восковых веществ. В связи с этим наличие их в масле не только не позволяет получить масло с хорошим товарным видом, но и вызывает трудности при переработке. Восковые вещества затрудняют процессы полировочного фильтрования рафинированных масел.

Технология выведения восковых веществ вымораживанием заключается в медленном охлаждении масла, экспозиции его при низкой температуре и последующем отделении осадка фильтрованием.

Вымороженное масло представляет

собой малоконцентрироанную суспензию, разделение которой затруднено из-за небольшого

количества кристаллов восков, повышенной вязкости масла и сложного состава  отделяемого

осадка.

отделяемого

осадка.

Для интенсификации процесса отделения восков фильтрованием в настоящее время используют вспомогательные фильтровальные порошки, улучшающие дренажные свойства осадка, наносимые на поверхность фильтровальной перегородки. Для отделения осадка в линии винтеризации используются рамные фильтр-прессы.

В состав линии винтеризации входит экпозитор для кристаллизации вокообразных веществ в масле вместимостью 12 м3 и производительностью до 80 тонн в сутки, смеситель для приготовления масляной суспензии фильтровального порошка вместимостью 5 м3, два фильтр-пресса закрытого типа с электромеханическим зажимом.

Производительность линии составляет 60 т в сутки.

1.4.Технологическая

схема производства вымороженного сурепного

1.4.Технологическая

схема производства вымороженного сурепного

масла

![]()

![]() Перлит масло

Перлит масло

|

|

![]()

![]()

масло

![]()

![]()

![]()

масляная суспензия

экспозиция

![]()

нагревание

![]()

![]() масло

масло

фильтрация

отработанный перлит

масло на реализацию или дальнейшую переработку

2

ПОДБОР И РАСЧЕТ ОБОРУДОВАНИЯ

2

ПОДБОР И РАСЧЕТ ОБОРУДОВАНИЯ

2.1 Расчет основного технологического оборудования

В линии винтеризации сурепного масла основным технологическим оборудованием является:

- экспозитор колонного типа для выдержки охлажденного масла;

- фильтр-пресс закрытого типа с электромеханическим зажимом для отделения воскообразных веществ и отработанного перлита от вымороженного масла марки 1М45-630/454;

- смеситель с мешалкой для приготовления масляной суспензии фильтровального порошка.

Вспомогательным технологическим оборудованием является охладитель для масла охлаждаемый водой, предназначенный для снижения температуры масла, охладитель для масла, охлаждаемый рассолом, пластинчатый теплообменник для подогрева масла, бак исходного масла, загрузочный бункер для приема и подачи фильтрующего порошка перлита, сборник для отработанного фильтровального порошка, насос для подачи масла на переработку центробежный консольный К 45/30, насос подачи масляной суспензии на фильтрацию центробежный консольный К 45/30, емкость винтеризованного масла.

Экспозитор колонного типа представляет собой вертикальный цилиндрический аппарат колонного типа. Отношение высоты цилиндрической части к диаметру аппарата 4:1. Аппарат предназначен для выдержки охлажденного масла в течение 4 часов. Техническая характеристика экспозитора представлена в таблице 2.1

Таблица 2.1 Техническая характеристика экспозитора

|

Наименования показателей

|

Показатель |

|

1 |

2 |

|

Производительность по маслу, т в сутки |

80,0 |

|

Полная вместимость, м3 |

15 |

|

Рабочая вместимость, м3 |

12 |

|

Давление в аппарате, |

Под налив |

|

Продолжение таблицы 2.1

|

|

|

1 |

2 |

|

Давление в рубашке, кгс/см3 |

1,0 |

|

Мощность электродвигателя, кВт |

1,0 |

|

Размеры мd |

|

|

Высота общая, мм |

9500 |

|

Диаметр внутренний, мм |

1600 |

|

Диаметр внешний, мм |

1700 |

|

Ширина, мм |

2134 |

|

Частота вращения мешалки, мин-1 |

2,0 |

|

Масса аппарата, кг |

6000 |

[11, c.51]

Смеситель представляет собой вертикальный цилиндрический аппарат со сферической крышкой и коническим днищем. Аппарат снабжен рубашкой и рамной мешалкой. Техническая характеристика смесителя представлена в таблице 2.2

Таблица 2.2 Техническая характеристика смесителя

|

Наименования показателей

|

Показатель |

|

Производительность по маслу, т в сутки |

50,0 |

|

Емкость, м3 |

5 |

|

Давление в аппарате |

Под налив |

|

Давление в рубашке, кгс/см3 |

1,0 |

|

Мощность электродвигателя, кВт |

7,5 |

|

Размеры, мм |

|

|

Высота общая, мм |

5600 |

|

Высота аппарата, мм |

3300 |

|

Диаметр внутренний, мм |

1800 |

|

Частота вращения мешалки, мин-1 |

50,0 |

|

Масса аппарата, кг |

3500 |

[11, c.52]

Рамный фильтр-пресс марки 1М45-630/454

Аппарат предназначен для отделения отработанных фильтровальных порошков от винтеризованного масла. Техническая характеристика рамного фильтр-пресса представлена в таблице 2.3

Таблица

2.3 Техническая характеристика рамного фильтр-пресса 1М45-630/454

Таблица

2.3 Техническая характеристика рамного фильтр-пресса 1М45-630/454

|

Наименования показателей

|

Показатель |

|

1 |

2 |

|

Поверхность фильтрации, м2 |

45,0 |

|

Продолжение таблицы 2.3

|

|

|

1 |

2 |

|

Размеры рам, мм |

630*630 |

|

Количество рам, шт |

56 |

|

Объем рамного пространства, л |

556 |

|

Мощность электродвигателя, кВт |

2,8 |

|

Толщина рамы, мм |

45 |

|

Толщина плиты, мм |

27 |

|

Длина, мм |

3515 |

|

Ширина, мм |

1270 |

|

Высота, мм |

1280 |

|

Масса аппарата, кг |

7700 |

[11, c.55]

Количество

фильтр-прессов необходимых для установки в линии винтеризации перерабатывающей

60 тонн сурепного масла в сутки, определяется с учетом площади фильтрующей

поверхности одного фильтр-пресса А= 45 м2

Количество

фильтр-прессов необходимых для установки в линии винтеризации перерабатывающей

60 тонн сурепного масла в сутки, определяется с учетом площади фильтрующей

поверхности одного фильтр-пресса А= 45 м2

Время его работы 21 час в сутки. Удельная производительность фильтр-пресса 60 кг масла в час с 1 м2 фильтрующей поверхности.[11, с. 56]

Фильтрация при температуре 18-20 оС.

Количество масла подаваемого на фильтрацию, т в сутки [11,с.56]

G=60 т в сутки

Производительность фильтр-пресса

Gпр=Пуд ×А× τ (8)

где Пуд – удельная производительность фильтр-пресса, кг

А – площадь фильтрующей поверхности одного фильтр-пресса, м2

τ – время работы, ч в сутки [12,с. 56]

Gпр= 60×60×21= 75600 т= 75,6

Количество фильтр-прессов, шт :

n=![]() (9)

(9)

n

= ![]() =

0,79

=

0,79

Следовательно, в линии винтеризации устанавливается один фильтр –пресс 1М45-630/45

Охладитель для масла - горизонтальный аппарат предназначен для снижения температуры сурепного масла, идущего на вымораживание от начальной температуры 90°С до конечной 40°С. Охлаждение производится циркуляционной водой с температурой на входе в аппарат 18°С и на выходе 24°С [11, с.58].

Количество

теплоты, отводимой охлаждаемой водой, кДж/г, Вт:

Количество

теплоты, отводимой охлаждаемой водой, кДж/г, Вт:

Q=m![]() c

c![]() (tк-tн);

(10)

(tк-tн);

(10)

где m – производительность линии, m =2500 кг/т;

с– удельная теплоёмкость масла в данном температурном интервале,

с= 1,98 кДж/( кг![]() К) [11, с.58];

К) [11, с.58];

tн –начальная температура фильтрованного масла, tн =30°С[11, с.58];

tк – конечная температура масла, tк =20°С [11, с.58];

Q=2500![]() 1,98

1,98![]() (30-20)=49500=148496

(30-20)=49500=148496

Расход охлаждающей воды, м³/т;

W= (11)

(11)

где t в к – температура воды на выходе из аппарата t в к =24°С;

t вн – температура воды на входе в аппарат, t вн =18°С;

W= =1,96

=1,96

Поверхность теплообмена холодильника, м²:

F=![]() ,

(12)

,

(12)

где К – коэффициент теплопередачи от масла к охлаждающей воде в

условиях больших скоростей теплообменивающихся сред,

принимается К=300 Вт/ (м²![]() К); [11, с.60]

К); [11, с.60]

∆tср - средняя разность температур между маслом и водой, ∆tср= 17°С

[11, с.60];

F=![]()

К установке принимается холодильник типа труба в трубе поверхностью охлаждения 20м² [11, с.60].

Охладитель для масла – вертикальный аппарат, предназначенный для снижения температуры масла до 10-12 оС. Тип пластинчатый. Температура масла на входе 20 оС, на выходе – 10 оС. Охлаждающий агент – рассол.

Теплообменник

пластинчатый - аппарат предназначен для подогрева масла, поступающего на

фильтр-пресс от температуры начальной 10°С до конечной 20°С  [11, с.53]. В качестве

теплоносителя используется насыщенный пар давлением 0,3 МПа, температурой

132,9°С и полезной теплоотдачей

[11, с.53]. В качестве

теплоносителя используется насыщенный пар давлением 0,3 МПа, температурой

132,9°С и полезной теплоотдачей

ί'' = 1959 кДж/кг.

Тепловая нагрузка теплообменника, кДж/г, Вт:

Q=m![]() c

c![]() (tк-tн)

(tк-tн)![]() Киз;

(13)

Киз;

(13)

где m-производительность линии, кг/ч, m =2500;

С - удельная теплоёмкость сурепного масла в интервале температур

10-20°С [с=2,05 кДж/(кгК)]; [11, с.53]

tн – температура начальная, °С;

tк – температура конечная, °С;

Q=2500![]() 2,05

2,05![]() (20-10)

(20-10)![]() 1,05=53812=160986

1,05=53812=160986

Расход пара на нагревание масла, кг/т:

Д=![]() ;

(14)

;

(14)

где - ί''-полезная теплоотдача, кДж/кг, ί''=1959 [11, с.53];

Д=![]() =82,3

=82,3

Требуемая площадь поверхности теплообмена, м²:

F= ;

(15)

;

(15)

где К – коэффициент теплопередачи от конденсирующегося пара к жиру в

пластинчатом теплообменнике при больших скоростях

перекачиваемого жира ( принимается К=500 Вт/ (м²К); [11, с.53]

∆tср - средняя разность температур между паром и маслом в процессе

противоточного теплообмена: при разности температур на входе

∆tб=20 - 10=10°С и на выходе ∆tм=20-10=10°С; равная 10°С;

F= =32,19 [11, с.53]

=32,19 [11, с.53]

К установке принимается теплообменник площадью поверхности теплообмена 30 м².

2.2

Расчёт емкостного оборудования

2.2

Расчёт емкостного оборудования

Основной характеристикой емкостной аппаратуры является полезный и рабочий объем, который рассчитывается по закону содержимого определяющего время, в течение которого оно должно быть израсходовано. При расчетах необходимо принимать во внимание максимальную температуру жидкости, при которой она имеет наименьший удельный вес и плотность.

Количество вещества подлежащего хранению в производственной емкости определяется по формуле, кг/час [12, с. 84]:

Q=P![]() r,

(16)

r,

(16)

где Р – расход вещества в единицу времени, кг/час;

r – запас вещества в единицу времени, кг/час;

тогда объем жидкости, подлежащей хранению, рассчитывается по формуле, м3:

V=![]() (17)

(17)

где ρ – плотность вещества, т/м3

Фактическая вместимость аппаратов должна быть на 5 – 10 % больше полезного объема, если аппарат служит только для хранения и подогрева (охлаждения) жидкости без перемешивания и на 20 – 25 % больше, если происходит перемешивание, кипячение или осуществляется реакция, сопровождающая выделением газов.

Полная вместимость аппарата определяется по формуле, м3:

(18)

(18)

где К – коэффициент заполнения аппарата, который равен 0,5–0,80 для

аппаратов первой группы, [12, с. 75]

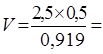

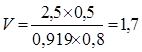

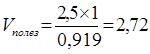

Форма емкости для приемки масла зависит от назначения. Основные данные для расчета:

Плотность масла при Т = 200С, т/м3 pм = 0,919 [12, с. 121];

Часовая производительность линии, т/час – 2,5

Полезная вместимость аппарата для масла, м3:

(19)

(19)

1,36

1,36

Полная вместимость аппарата для масла, м3:

Если масло находится в аппарате в течение одного часа, тогда полезный объем аппарата равен, м3:

Полный объем аппарата равен, м3:

Принимается высота аппарата h=1,4 м; l = 1,2 м; a = 1,6 м

Расход охлаждающей воды на технологические цели линии винтеризации сурепного масла производительностью 60 т в сутки представлен в таблице 2.4

Таблица

2.4 Расход пара и воды на технологические цели линии винтеризации сурепного

масла

Таблица

2.4 Расход пара и воды на технологические цели линии винтеризации сурепного

масла

|

Показатели |

Расход |

|

Охлаждающая вода оборотная температура 270С, м3 |

1,64 |

|

В том числе незагрязненная |

0,5 |

|

Загрязненная эфирорастворимыми примесями |

0,14 |

[11, с.63]

2.3 Подбор оборудования (сводная таблица)

2.3 Подбор оборудования (сводная таблица)

|

Оборудование |

Назначение |

Производительность |

Установленная мощность, кВт |

Габариты, мм |

Масса машины, кг |

Число оборудования |

Примечание |

||||||

|

Длина |

Ширина |

Высота |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||||

|

1.Теплообменник пластинчатый, т/час |

Подогревание масла перед фильтрацией |

32,2 |

- |

- |

- |

- |

- |

1 |

- |

||||

|

2.Экспозитор колонного типа, т в сутки |

Выдержка жидкого растительного масла в течение 4 часов |

80 |

1 |

D=1700 |

2134 |

9500 |

6000 |

1 |

Сталь Cт.3 |

||||

|

3.Бак для отбеленного масла, м³ |

Приём и подача рафинированного масла |

2,82 |

- |

1200 |

1670 |

1400 |

- |

2 |

Сталь |

||||

|

4.Фильтр-пресс 1М45-630/454, м2 |

Отделение восков и отработанного перлита из масла |

45 |

2,8 |

3515 |

1270 |

1280 |

7700 |

2 |

Сталь |

||||

|

5.Охладитель для масла, м2 |

Снижение температуры фильтрованного масла |

15 |

- |

1038 |

880 |

4202 |

1620 |

1 |

Сталь Cт.3 |

||||

|

6. Охладитель для масла |

Снижение температуры фильтрованного масла рассолом до температуры 10-12 оС |

20 |

- |

522 |

115 |

151 |

- |

1 |

Нерж. сталь |

||||

|

7. Смеситель, м3 |

Смешивание охлажденного масла с фильтрующим порошком (перлитом) |

5 |

7,5 |

D=1800 |

- |

5600 |

3500 |

1 |

Сталь Cт.3 |

||||

|

8. Насос центробежный консольный К45/30, м3/час |

Подача отбеленного фильтрованного масла на вымораживание |

45 |

5,5 |

580 |

300 |

|

53 |

3 |

чугун |

||||

|

9. Насос шестеренный Gespasa EA-88, л/мин |

Подача масляной суспензии на фильтрование |

20-25 |

0,37 |

- |

- |

- |

10 |

1 |

чугун |

||||

3 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

Сурепное масло из бака (поз. 1) насосом К45/30 (поз. 2) подается в первый охладитель (поз. 3), где охлаждается до температуры 20 °С, затем в охладителе (поз. 3) доводится до температуры 10-12 °С и поступает в экспозитор (поз. 4), который представляет собой вертикальный цилиндрический аппарат с рабочей вместимостью 12 м3 и производительностью до 80 тонн сутки.

Аппарат снабжен рамной мешалкой с частотой вращения 2 об/мин, рубашкой, где давление составляет 0,1 МПа. Охлажденное масло поступает в аппарат через нижнюю коническую часть и там выдерживается в течение 4 ч при постоянном перемешивании. За это время происходит выделение восков.

Из верхней части экспозитора (поз. 4) масло вместе с выделенным осадком поступает в подогреватель (поз. 5), где происходит образование более крупных взвесей восков с целью дальнейшей эффективной фильтрации.

Нагретое до температуры 18-20 °С масло направляется в смеситель (поз. 6). Для интенсификации процесса фильтрации в смеситель добавляют 0,1-0,5% от массы масла вспомогательного фильтрующего порошка (перлита). Смеситель вместимостью 5 м3 представляет собой вертикальный цилиндрический аппарат со сферической крышкой и коническим днищем. Он снабжен мешалкой с частотой вращения 50 об/мин и рубашкой, где поддерживается давление 0,1 МПа. Из смесителя (поз. 6) масло самотеком или при помощи насоса (поз. 2) подается в рамные фильтрпрессы 1М45-630/454 (поз. 7). При этом напор масла обеспечивается регулятором давления. Фильтрация осуществляется при температуре 18-20 °С и давлении 0,15-0,20 МПа. В данном случае использована конструкция фильтрпресса закрытого типа с электромеханическим зажимом. Для контроля качества отфильтрованного масла фильтры снабжены смотровым стеклом.

Отфильтрованное

масло поступает в бак (поз. 1), откуда

насосом (поз. 2)  подается на фасовку или

для других целей, а осадок с фильтров используется в

подается на фасовку или

для других целей, а осадок с фильтров используется в

качестве добавок при

производстве комбикормов для животных. Отфильтрованное масло должно быть прозрачным

и не мутнеть при относительно низкой температуре (+4-5 °С) в течение 24 ч. В

качестве исходного масла, поступающего на фильтрацию для выведения из него

воскообразных веществ, должно быть сурепное масло гидратированное высушенное

или рафинированное высушенное.

качестве добавок при

производстве комбикормов для животных. Отфильтрованное масло должно быть прозрачным

и не мутнеть при относительно низкой температуре (+4-5 °С) в течение 24 ч. В

качестве исходного масла, поступающего на фильтрацию для выведения из него

воскообразных веществ, должно быть сурепное масло гидратированное высушенное

или рафинированное высушенное.

В состав осадка, вымороженного из масла, входят воскообразные вещества и углеводороды, влага и летучие вещества, фосфолипиды и увлеченный нейтральный жир, свободные жирные кислоты и минеральные примеси.

Вместе с восками частично удаляются жирные кислоты, фосфорсодержащие, красящие вещества и влага.

4

КОНТРОЛЬ ПРОИЗВОДСТВА

4

КОНТРОЛЬ ПРОИЗВОДСТВА

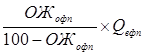

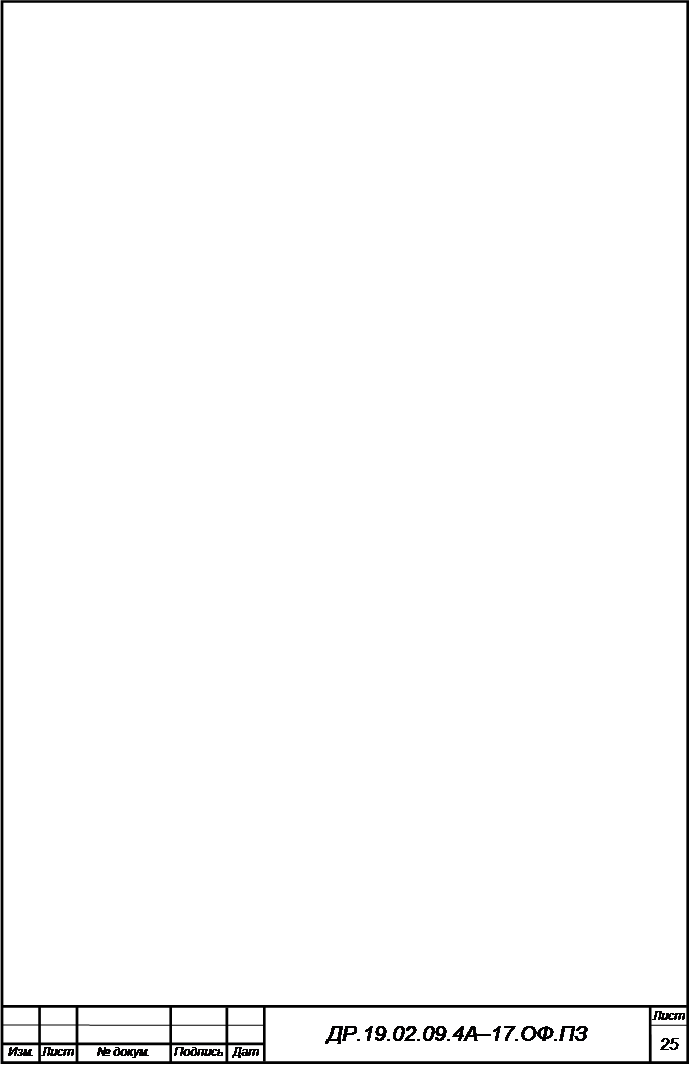

Основной задачей технохимического контроля вымораживания масел и жиров является оценка качественного состава жирового сырья, степени чистоты и активности вспомогательных материалов, применяемых при вымораживании, определяются также оптимальные режимы процессов путём пробной винтеризации масел и жиров в лабораторных условиях, контроль за соблюдением технологических параметров в условиях производства, определение соответствия готовой продукции – вымороженного масла действующим стандартам, анализ отходов производства.

Образующиеся при вымораживании жиросодержащие продукты (воски, воскоподобные вещества), должны подвергаться анализам на содержание общего жира и жирных кислот. Это определение необходимо для составления материального баланса – расчёта выхода вымороженного масла и величины потерь при винтеризации. При отгрузке готового масла лаборатория повторно проверяет соответствие его требованиям стандартов на вымороженные масла и жиры. Процесс вымораживания масла и переработки отходов приведены в схеме 4.1.

![]()

![]() Схема 4.1 Вымораживание

масла и переработка отходов ( -точки контроля)

Схема 4.1 Вымораживание

масла и переработка отходов ( -точки контроля)

![]()

![]() перлит

перлит

|

||||

![]()

![]()

![]()

![]()

![]()

![]() масло на вымораживание масло вымороженное

масло на вымораживание масло вымороженное

![]()

![]()

![]()

![]()

отработанный перлит

Контроль процесса вымораживания и переработки отходов приведён в таблице 4.1

Таблица

4.1.Контроль процесса вымораживания масла

Таблица

4.1.Контроль процесса вымораживания масла

|

Объект контроля |

Метод отбора проб или способ контроля |

Периодичность контроля |

Определяемый показатель |

|

1.Масло до вымораживания |

Штуцерный пробоотборник |

Систематически |

Влажность, кислотное число, цветное число, содержание мыла, прозрачность |

|

2.Вымороженное масло |

Штуцерный пробоотборник |

Систематически |

Холодный тест |

|

3.Отработанный фильтровальный порошок |

Ручной пробоотборник |

По мере необходимости |

Общее содержание жира |

[2, с.560]

Масло сурепное вымороженное относится к марке рафинированного недезодорированного, предназначено для производства пищевых продуктов и промышленной переработки.

По органолептическим и физико–химическим показателям масло сурепное рафинированное вымороженное должно соответствовать требованиям, указанным в таблицах 4.2. и 4.3.

Таблица 4.2 Органолептические показатели вымороженного сурепного

масла

|

Наименование показателя |

Характеристика сурепного масла

|

|

Рафинированного вымороженного недезодорированного |

|

|

Прозрачность |

Прозрачное без осадка |

|

Запах и вкус |

Свойственные рафинированному сурепному маслу, без постороннего запаха, привкуса и горечи |

[1, с.4]

Таблица 4.3 Физико-химические показатели вымороженного

сурепного масла

|

Наименование показателей |

Характеристика и нормы для вымороженного горчичного масла |

|

1 |

2 |

|

Цветное число, мг йода, не более

|

12 |

|

Кислотное число мг КОН/Г, не более |

0,4 |

|

Фосфоросодержащие вещества, процент не более: в пересчете на стеароолеоцетин |

отсутствие |

|

В пересчете на Р2О5 |

отсутствие |

|

Продолжение таблицы 4.3 |

|

|

1 |

2 |

|

Массовая доля влаги и летучих веществ, процент не более |

0,10 |

|

Массовая доля нежировых применений (отстой по массе), процент не более |

Отсутствие |

|

Перекисное число ½ моль/кг, не более |

10,0 |

|

Холодный тест |

Выдерживает испытания |

[2, с.43]

Сурепное масло ОСТ 18 – 161 -74

Сурепное масло – масло золотисто-желтого цвета. Масло характеризуется температурой застывания около 0 0С и родановым числом

79-115. Это масло относят к группе полувысыхающих.

Сурепное масло используют в качестве добавок к льняному маслу при получении олиф. [7]

Маркировка

Маркировка

На каждую упаковочную единицу сурепного масла в потребительской таре (этикетку или упаковку) наносят маркировку по [1] любым способом, обеспечивающим четкое ее обозначение, с указанием:

- наименования продукта;

- наименования и местонахождения изготовителя (адрес с указанием страны-изготовителя) или адрес организации, уполномоченной изготовителем на принятие претензий от приобретателей;

- массы нетто и/или объема продукта;

- товарного знака изготовителя (при наличии);

- марки продукта;

- даты изготовления (даты розлива для фасованного продукта);

- пищевой ценности (содержание жира в 100 г масла);

- энергетической ценности 100 г продукта, ккал;

- срока годности;

- обозначения настоящего стандарта;

- информации о подтверждении соответствия;

- рекомендации по хранению после вскрытия потребительской тары.

Дату изготовления (дату розлива) сурепного масла наносят любым способом, обеспечивающим ее четкое прочтение.

Транспортирование

и хранение

Транспортирование

и хранениеСурепное масло транспортируют в железнодорожных цистернах с нижним сливом по ГОСТ 10674, в специальных - для перевозки растительных масел - приписных железнодорожных и автоцистернах с плотно закрывающимися люками по ГОСТ 9218 и других транспортных средствах, снабженных трафаретами и надписями в соответствии с правилами перевозок грузов, действующими на соответствующем виде транспорта. При транспортировании открытым автотранспортом бочки, фляги и ящики с фасованным маслом должны быть защищены от атмосферных осадков и от солнечных лучей. Отгрузку потребительской тары с фасованным маслом в открытых ящиках согласовывают с потребителем.

Железнодорожные и автоцистерны должны соответствовать требованиям, предъявляемым к перевозке и временному хранению рафинированного недезодорированного масла, они должны быть тщательно зачищены от остатков ранее хранившегося в них масла, пропарены, вымыты и высушены.

Налив рафинированного вымороженного недезодорированного масла в железнодорожные и автоцистерны осуществляют при помощи трубопровода, доходящего до дна цистерны.

Перекачку рафинированного вымороженного недезодорированного масла проводят по коммуникациям, предназначенным для данного вида масла. Сурепное масло до налива в железнодорожные и автоцистерны, а также во фляги и бочки или до розлива в бутылки хранят в закрытых баках.

Срок транспортирования и хранения рафинированного недезодорированного вымороженного масла до розлива в бутылки на предприятии, где отсутствует возможность дезодорации масел, а также до использования в производстве продуктов детского и диетического питания - не более одного месяца.

Сурепное масло в бутылках хранят в закрытых затемненных

помещениях, во флягах и бочках - в закрытых помещениях.

Сурепное масло в бутылках хранят в закрытых затемненных

помещениях, во флягах и бочках - в закрытых помещениях.

Срок хранения сурепного масла:

- нерафинированного - 4 мес;

- рафинированного дезодорированного - 6 мес;

- нефасованного - 1,5 месяцев.

Холодный тест масла семян сурепицы

В стакан по ГОСТ 25336 вместимостью 400 см через бумажный фильтр отфильтровывают 200-300 см анализируемого масла. Стакан с отфильтрованной пробой масла помещают на электрическую плитку по ГОСТ 14919 и при непрерывном помешивании нагревают до (130±1) °C.

Цель предварительного подогрева - удалить следы влаги и уничтожить любые центры кристаллизации, которые могли сохраниться, так как они могут вызывать помутнение или преждевременную кристаллизацию.

При достижении температуры (130±1) °C нагрев немедленно прекращают. Горячее масло помещают в колбу по ГОСТ 25336 вместимостью 250 см, заполняя ее полностью, закрывают пробкой, обеспечивающей герметичность, и термостатируют в водяной бане температурой (25±1) °C. При использовании корковой пробки ее герметизируют парафином по ГОСТ 23683.

Колбу с анализируемой пробой масла помещают в водяную баню

со льдом так, чтобы содержимое колбы было полностью закрыто водой со льдом, и

выдерживают в течение 5,5 ч при температуре 0 °C, периодически добавляя лед для

поддержания указанной температуры. После этого колбу с анализируемой пробой

масла извлекают из водяной бани и визуально просматривают на наличие кристаллов

жира или помутнение, следя за тем, чтобы не принять за кристаллы жира мелкие

диспергированные воздушные  пузырьки. Рекомендуется рассматривать анализируемую пробу

масла на темном фоне на расстоянии около 2 м от темного фона.

пузырьки. Рекомендуется рассматривать анализируемую пробу

масла на темном фоне на расстоянии около 2 м от темного фона.

Тест считается положительным, если анализируемая проба масла полностью прозрачна (испытание выдержано).

При необходимости испытание продолжают более 5,5 ч. В этом случае анализируемую пробу масла тестируют каждый час, возвращая после каждого осмотра в водяную баню со льдом настолько быстро, насколько возможно, чтобы температура масла не увеличивалась.

5

ОХРАНА ТРУДА. ЭКОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА

5

ОХРАНА ТРУДА. ЭКОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА

ПРОИЗВОДСТВА

В цехе, где установлена линия винтеризации предусмотрен ряд мероприятий по предупреждению травматизма, профессиональных заболеваний, общему улучшению условий труда при обслуживании линии, а также пожарной профилактике и охране окружающей среды.

Организационные мероприятия

На участке винтеризации масла своевременно и качество проводятся все виды инструктажей по технике безопасности и производственной санитарии. На рабочих местах имеются инструкции и памятки по технике безопасности. Организуется и проводится трёхступенчатый контроль за состоянием охраны труда на участке винтеризации масла. Соблюдается производственная дисциплина, правильная организация труда, производственная эстетика и высокая культура производства.

Технические мероприятия

В линии используется наиболее новое, совершенное оборудование (бункер для фильтровального порошка, экспозитор, смеситель, холодильники, фильтр – пресс), эксплуатация его только в исправном состоянии. Разрывы между машинами в соответствии с требованиями норм.

Имеются надёжные ограждения приводов, барабанов, ограждения эстакад, лестниц; полный комплект и исправность арматуры (вентили, клапаны и прочее), контрольно – измерительных приборов и приборов безопасности (манометры, термометры) на аппаратах.

Своевременно производится техническое освидетельствование и испытание соответствующей арматуры, приборов и аппаратов, работающих под давлением. Оборудование с электроприводом надёжно заземлено.

Рабочие, занятые в цехе винтеризации

масла обеспечены полным комплектом спецодежды: халатом из хлопчатобумажной

ткани и удобной  обувью

с резиновой подошвой. В цехе винтеризации масла установлена приточно – вытяжная

вентиляция.

обувью

с резиновой подошвой. В цехе винтеризации масла установлена приточно – вытяжная

вентиляция.

Согласно действующим нормам в производственных помещениях с постоянным требованиям рабочих предусмотрено устройство окон с застеклёнными рамами для обеспечения в дневное время суток естественного освещения. Искусственное освещение определяется при помощи условных единиц – люкс на 1 квадратный метр. В цехе устанавливаются лампы накаливания или лампы дневного света. Полы цехов выполнены из рифленой стали.

Пожарная профилактика

В соответствии с требованиями противопожарных правил запрещается на территории цеха и вблизи него курить или проносить спички и зажигалки. Разрешается курить только в специально отведённых для этой цели местах, оборудованных урнами с водой для окурков. На участке винтеризации масла предусмотрены устройства пожарных щитов и кранов в соответствии с требованиями противопожарных правил. Установлены ящики и сухим просеянным песком.

Перед проведением сварочных работ в аппаратах, коробках и резервуарах, их полностью освобождают от жира и тщательно промывают щелочным раствором и водой. Места сварочных работ вблизи оборудования ограждены щитами. Не разрешается разогревать застывшие в трубопроводах жиры открытым огнём – паяльной лампой, факелом.

Охрана окружающей среды

В цехе винтеризации масла используется оборотное и повторное водоснабжения, а также полная и раздельная канализационная система, которая предусматривает отвод загрязнённых вод и отвод чистых производственных вод в водоёмы.

Производится своевременное удаление с территории цеха, отходов, мусора и их обеззараживание

Заключение

Заключение

В дипломной работе разработана линия винтеризации масла по производству масла семян сурепицы производительностью 60 т в сутки.

В дипломной работе приведена характеристика основных и вспомогательных материалов, проведен сравнительный анализ качественных показателей сурепного масла, фильтрующего порошка перлит, приведен материальный баланс производства, произведен расчет и подбор необходимого технологического оборудования. Также составлена схема технохимического контроля производства с указанием необходимых зон контроля для повышения качества готовой продукции.

Проведен анализ разрабатываемой линии по производству вымороженного сурепного масла с точки зрения техники безопасности и охраны труда, а также возможного негативного воздействия на окружающую среду.

Полученные данные свидетельствуют о том, что разработанная линия винтеризации сурепного масла является безопасной с точки зрения воздействия на окружающую среду, технически целесообразна и рекомендуется к внедрению на производстве.

СПИСОК

ЛИТЕРАТУРЫ

СПИСОК

ЛИТЕРАТУРЫ

1. Рудаков О.Б. Технохимический контроль жиров и жирозаменителей. -Санкт –Петербург.: Лань, 2011

2. Касторных М.С., Кузьмина В.А., Пучкова Ю.С., Товароведение и экспертиза пищевых жиров, молока и молочных продуктов,- М.: Издательско-торговая корпорация «Дашков и Ко», 2014 г.

3. Товбин И. М., Рафинация жиров.- Москва.: Пищевая промышленность,

4. Александровский С.А. Материально-сырьевые расчеты пищевых производств, Учебное пособие. – Казань, издательство КНИТУ, 2012

5. Руководство по технологии получения и переработки растительных масел и жиров, [ред. кол.: В.В. Сергеев и др.]-Л.: ВНИИЖ, т.1., кн.1

6. Руководство по технологии получения и переработки растительных масел и жиров, [ред. кол.: В.В. Сергеев и др.]-Л.: ВНИИЖ, т.1., кн.2

7. Щербаков В.Г. Основы управления качеством продукции и технохимический контроль жиров и жирозаменителей.– М.: Агропромиздат.

8. Зайцева Л.В., Нечаев А.П. Жиры и масла: современные подходы к модернизации традиционных технологий. – М: Дели плюс, 2013

9. Ситников Е.Д Практикум по расчетам оборудования предприятий для производства жиров и жирозаменителей, М. Агропромиздат

10. Регламент ООО «ПК «НашПродукт», Краснодар, 2013

11. Товбин И.М., Файнберг Е. Е., Технологическое проектирование жироперерабатывающих предприятий –М.: Пищевая промышленность

12. Паронян В.Х., Технология жиров и жирозаменителей, -М.; Де Ли принт, 2006

13. Экспертиза масел, жиров и продуктов их переработки качество и безопасность, под общей редакцией Позняковского В. М., Новосибирск, Сибирское университетское издательство, 2007

14. Указатель технологического и вспомогательного

оборудования  предприятий масложировой

промышленности, изготовляемого и осваиваемого машиностроительными заводами,

2013

предприятий масложировой

промышленности, изготовляемого и осваиваемого машиностроительными заводами,

2013

15. Арутюнян Н. С., Технология переработки жиров.- Москва: Агропромиздат,1985

16. Шванская И.А. Современные технологии и оборудование для переработки масличных культур –М.: ФГНУ «Росинформагротех», 2001г.

17. http://www.eda-land.ru/travy/surepka/

18. http://mppnik.ru/publ/maslozhirovaj

19. http://www.xumuk.ru/encyklopedia/2/4121.html

20. http://vesthim.ru/ru/filter/perlite.html

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Введение 3

1 Технологическая часть 5

1.1 Характеристика сырья и выпускаемой продукции 5

1.2 Определение ожидаемых выходов продукции и

отходов производства 10

1.3 Обоснование и выбор технологической схемы 13

1.4 Технологическая схема производства продукции 15

2 Подбор и расчет оборудования 16

2.1 Расчет основного технологического оборудования 16

2.2 Расчет емкостного оборудования 21

2.3 Подбор оборудования (сводная таблица) 24

3 Описание технологической схемы 25

4 Контроль производства 27

5 Охрана труда. Экологическая характеристика производства 33

Заключение 35

Список литературы 36

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ И МОЛОДЕЖНОЙ ПОЛИТИКИ КРАСНОДАРСКОГО КРАЯ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ КРАСНОДАРСКОГО КРАЯ

«АРМАВИРСКИЙ МЕХАНИКО-ТЕХНОЛОГИЧЕСКИЙ ТЕХНИКУМ»

К защите допущен Дата защиты «__»______ 2018г.

Приказ №____от «__»________20___г. Протокол ГЭК №____

Зам. директора УР________________ Оценка ГЭК ___________

Секретарь ГЭК_____________

(подпись)

ДИПЛОМНАЯ РАБОТА

на тему: Разработка линии винтеризации, перерабатывающей 60 т

в сутки масла семян сурепицы

по образовательной программе среднего профессионального образования

19.02.09 Технология жиров и жирозаменителей

__________________________________________________________________

Пояснительная записка

ДР.19.02.09.4А-17.ОФ.ПЗ

Дипломная работа состоит из пояснительной записки на 37 страницах, графической части на 1 листе

и приложений на____листах

Дипломник Суханова В.Н.

фамилия, инициалы, подпись, дата

Руководитель работы

фамилия, инициалы, подпись, дата

Нормоконтролер

фамилия, инициалы, подпись, дата

2018

|

дипломная работа

на тему: Разработка линии винтеризации, перерабатывающей 60 т в сутки масла семян сурепицы

ДР.19.02.09.4А-17.ОФ.ПЗ Сухановой В.Н.

2018 г. |

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.