СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Введение 3

1 Технологическая часть 5

1.1 Характеристика сырья и выпускаемой продукции 5

1.2 Определение ожидаемых выходов продукции и

отходов производства 9

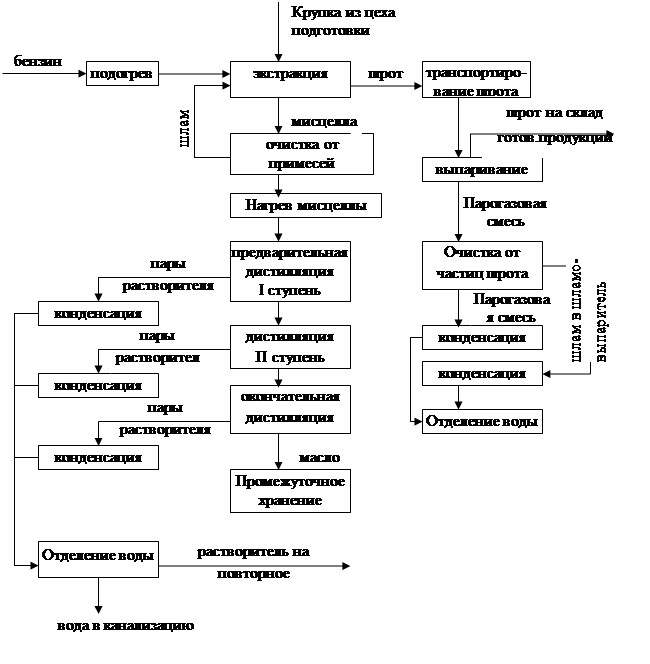

1.3 Обоснование и выбор технологической схемы 12

1.4 Технологическая схема производства экстракционного

масла зародышей пшеницы 15

2 Подбор и расчет оборудования 16

2.1 Расчет основного технологического оборудования 16

2.2 Расчет транспортного оборудования 27

2.3 Подбор оборудования (сводная таблица) 35

3 Описание технологической схемы 37

Список литературы 62

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Масложировая отрасль в России – одна из ведущих в пищевой промышленности, выпускающая широкий спектр необходимых продуктов питания из растительных жиров. Основной подотраслью масложировой промышленности является маслодобывающая, осуществляющая производство растительных масел. В организационном, техническом и экономических отношениях уровень производства, сбыта и переработки продукции масложирового подкомплекса должен соответствовать уровню, достигнутому в передовых странах. В питании населения большее значение принадлежит жирам растительного происхождения.

Современная масложировая промышленность — технически развитая отрасль, предприятия которой имеют возможность перерабатывать ежегодно до 3,0 млн. тонн [8] масличных семян. Масложировая промышленность работает по схеме безотходного производства, т.е. такие побочные продукты как шрот, шелуха, соапсток и др. образуемые при производстве основной продукции масложировой промышленности, также используются для тех или иных благородных целей. Растительные масла - необходимая составная часть сбалансированного рациона питания человека. На их долю приходится значительная часть энергетической ценности пищи. Вместе с ними организм получает ряд физиологически важных веществ: фосфатиды, незаменимые полиненасыщенные жирные кислоты, витамины, стерины.

Кроме масличных семян и плодов источниками получения растительных масел пищевого и технического назначения служат разнообразные вторичные маслосодержащие продукты, получаемые при переработке растительного сельскохозяйственного сырья. Наибольшее значение по объему представляют зародыш и отруби зерна злаковых культур (зародыши кукурузы, пшеницы, отруби риса). Состав масел из отходов зерноперерабатывающих производств уникален и содержит ценные масла, используемые в производстве лекарственных препаратов.

Вследствие невысокой масличности

злаковых отходов, а также из-за наличия в них большого количества крахмалистых

веществ и гидрофильных белков, затрудняющих технологию жарения мятки и

прессования мезги применяется экстракционный способ.

Вследствие невысокой масличности

злаковых отходов, а также из-за наличия в них большого количества крахмалистых

веществ и гидрофильных белков, затрудняющих технологию жарения мятки и

прессования мезги применяется экстракционный способ.

Экстракционный способ обеспечивает более глубокое извлечение масла из масличного материала. Содержание масла в экстрагируемом материале (зародышах пшеницы) колеблется в пределах 7 %[2, с.540].

Аппаратурное оформление процесса извлечение растительного масла в значительной степени зависит от методов и способов экстракции. В настоящее время в промышленных условиях наибольшее распространение получил метод экстракции погружения экстрагируемого материла в растворитель, движущийся противоточно.

1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Характеристика сырья и выпускаемой продукции

Экстракция – это процесс извлечения масла из масличного материала с помощью органических растворителей. Получение масел способом экстракции применяется для низкомасличного материала.

В проектируемом экстракционном цехе сырьем является зародыши пшеницы содержанием жира 9-17% [4, с. 406].

Зародыши пшеницы очень богаты полезными веществами. В них обнаружены почти все аминокислоты, причем масса белковых компонентов составляет до 50% [13] от массы самого зародыша, более 25% [13] питательных веществ представлено сахарами (в основном сахарозой). Кроме того, в проростках пшеницы содержится до 15% [13] жиров, предоставленных в основном полиненасыщенными жирными кислотами, клетчатка, витамины и минералы. Состав отходов зародышей пшеницы представлен в таблице 1.1

Таблица 1.1 Состав отходов зародышей пшеницы

|

Наименование показателей |

Состав товарных отходов, получающихся при переработке зерна злаковых культур, процент |

|

Жир |

5-12 |

|

Влага |

11-15 |

|

Сырой протеин |

25-39 |

|

Зола |

3-5 |

|

Клечатка |

1-8 |

|

Безазотистые экстрактивные вещества |

31-40 |

|

Выход отходов в процентах по отношению к перерабатываемому зерну |

До 2 |

[5, с.506]

Цвет и запах зародышей пшеницы свойственный маслу из зародышей пшеницы, без постороннего запаха и горечи.

В качестве растворителя в проектируемом экстракционном цехе используется бензин марки А. Применяемый в маслоэкстракционном производстве бензин марки А, является продуктом крекинга нефти.

Экстракционный бензин марки А характеризуется сравнительной

дешевизной, нейтральностью по отношению к материалам аппаратуры и хорошее

растворяющей способностью по отношению к маслу.

Экстракционный бензин марки А характеризуется сравнительной

дешевизной, нейтральностью по отношению к материалам аппаратуры и хорошее

растворяющей способностью по отношению к маслу.

Экстракционный бензин марки А, выкипающий в пределах 63-75°С [7,с.227], имеет следующий углеводородный состав (в процентах): н-гексан 54,39, н-пентан 0,23, бутан 0,13, изопентан 0,19, 3-метилпентан 20,02, 2,3-метилбутан и 2-метилпентан 11,59, метилциклопентан 9,00, бензол 0,50 [7,с.227].

Характерной особенностью этого бензина является преимущественное содержание низкокипящих предельных углеводородов и значительно сниженное содержание ароматических углеводородов (не более 0,5%) [7,с.228] по сравнению с другими экстракционными бензинами.

Главный недостаток бензина – его лёгкая воспламеняемость и способность образовывать с воздухом взрывчатые смеси. Воспламенение может произойти при температуре 260-270°С [7,с.229] от искры или нагретого до такой температуры предмета, например от соприкосновения с неизолированным паропроводом. Именно это ограничивает температуру перегрева технологического пара, используемого при экстракции, которая должна быть не выше 220°С. При достижении концентрации паров бензина в воздухе от 47,0 до 300 мг/л [7,с.229] для марки А такая смесь является взрывоопасной. Пары бензина тяжелее воздуха в 2,7 раза и располагаются внизу, скапливаясь в ямах, каннах для труб, приямках для норий, шнеков и т.д, что требует постоянной вентиляции мест с минусовыми отметками. Бензин оказывает токсическое действие на организм человека, поражая главным образом нервную систему.

По действующим нормам законодательства по охране труда содержание паров бензина в рабочих помещениях не должно превышать 0,3 мг на 1л воздуха [7,с.230].

Характеристика экстракционного бензина марки А представлена в таблице 1.2

Таблица 1.2 Характеристика экстракционного бензина марки А

Таблица 1.2 Характеристика экстракционного бензина марки А

|

Показатель |

ТУ38 101303-72 |

|

Бензин марки А |

|

|

Плотность при 20°С, кг/м3, не более |

685 |

|

Фракционный состав |

|

|

Температура начала перегонки, °С, не ниже Температура перегонки не менее 98%, °С Остаток в колбе, процент, не более |

63 75 1,0 |

|

Содержание ароматических углеводородов, процент, не более |

0,5 |

|

Содержание серы, процент, не более |

0,001 |

|

Содержание водорастворимых кислот и щелочей, механических примесей и воды |

Отсутствуют |

|

Температура вспышки, °С |

-37,0 |

|

Температура самовоспламенения, °С |

270 |

|

Пределы взрываемости (при комнатной температуре и 0,1 МПа) нижний: процент по объёму мг/л верхний: процент по объёму мг/л |

1,33 47,0

8,5 300,6 |

[3, c.419]

Готовой продукцией в экстракционном цехе является экстракционное масло зародышей пшеницы и шрот зародышей пшеницы.

Масло зародышей пшеницы имеет насыщенный цвет (от желтого до светло – коричневого ), в нем содержится большое количество токоферолов и каратиноидов. Масло имеет приятный запах хлеба.

Жирнокислотный состав масла зародышей пшеницы представлен в таблице 1.3

Таблица 1.3 Жирнокислотный состав масла зародышей пшеницы

|

Наименование

|

Процентное содержание |

|

Линолевая кислота |

35-59 |

|

Олеиновая кислота |

12-20 |

|

Пальмитиновая кислота |

12-18 |

|

Стеариновая кислота |

1-4 |

|

Альфа-линоленовая кислота |

3 |

[9]

В масле зародышей пшеницы содержатся витамины A, E, F и B,

триглицериды, октаконазол, фосфолипиды, гликолипиды полиненасыщенные  жирные кислоты, селен, железо,

цинк, который является натуральным актиоксидантом, замедляющим процесс старения

клеток и устраняющим процессы воспаления кожных покровов.

жирные кислоты, селен, железо,

цинк, который является натуральным актиоксидантом, замедляющим процесс старения

клеток и устраняющим процессы воспаления кожных покровов.

Применение масла зародышей пшеницы очень эффективно стимулирует процессы обновления и омоложения клеток, при этом помогает значительно улучшить здоровье кожи и ее внешний вид. Также продукт не имеет никаких противопоказаний и может применяться для всех типов кожи – и сухой, и более жирной.

Высокая эффективность масла из зародышей пшеницы выявлена при применении в уходе за старой и увядшей кожей, которая уже начинает утрачивать свои естественные природные свойства – свежесть, упругость, эластичность. Средство помогает омолодить кожу, увеличивает и укрепляет тонус кожных покровов.

Это масло содержит в себе множество полезных веществ:

- Аминокислоты (лейцин, валин, метонин, триптофан);

- Полиненасыщенные жирные кислоты (омега-3, омега-6, омега-9);

- Витамины (B1, B2, B3, B6, B9, E, A, D);

- Антиоксиданты (аллантоин, сквален, октакозанол);

- Микроэлементы (цинк, селен, фосфор, марганец, железо, медь, сера, кальций, йод) [13]

Отходом экстракционного производства является шрот зародышей пшеницы

Шрот – это побочный продукт при производстве растительных масел, получаемый после экстракции масличных материала. Шрот зародышей пшеницы применяется в кормовых целях животных. Используется в чистом виде, а также в качестве добавки в комбикорме. Содержит до 43% [12] легкоусвояемого протеина.

Органолептические показатели шрота зародышей пшеницы представлены в таблице 1.5

Таблица 1.5 Органолептические показатели шрота зародышей

Таблица 1.5 Органолептические показатели шрота зародышей

пшеницы

|

Наименование показателя

|

Характеристика шрота |

|

|

Обыкновенного |

Тостированного |

|

|

Цвет |

Серый, различных оттенков |

Серый с коричневым оттенком |

|

Запах |

Свойственный запаху шрота зародышу пшеницы, без постороннего запаха(затхлости, плесени, горелости) |

Свойственный зародышу пшеницы тостированному шроту, без посторонних запахов (затхлости, плесени, горелости и др.) |

[12]

Шрот зародышей пшеницы повышает продуктивность животных, улучшает качество животноводческой продукции. Повышает содержание жира в молоке и суточный удой коров.

1.2 Определение ожидаемых выходов продукции и отходов

производства

Расчет ожидаемых выходов продукции и отходов осуществляется на основе среднемесячных сведений лаборатории о качестве семян, готовой продукции и отходов. Переработка зародышей пшеницы осуществляется по схеме прямая экстракция. Основные данные для расчета сведены в таблицу 1.5

Таблица 1.5 Основные исходные данные для расчета

|

Основные данные, процент

|

Условные обозначения, процент |

|

Масличность зародышей при исходной влажности и засоренности (М0) |

17 |

|

Влажность зародышей при исходной фактической засоренности (В0) |

12,00 |

|

Содержание минерального и органического сора в зародышах до очистки (С0) |

2,50 |

|

Содержание минерального и органического сора в зародышах после очистки (С1) |

0,10 |

|

Влажность сора, равная влажности зародышей (В2) |

12,00 |

|

Масличность шрота (М3) |

10,00 |

|

Продолжение таблицы 1.5

|

|

|

1 |

2 |

|

Влажность шрота (В5) |

8,50 |

|

Фактический выход масла (Ф) |

16,24 |

[2, с.539]

[2, с.539]

Расчеты

1. Съем минерального и органического сора, процент [2, с. 539]:

![]()

где С0 – содержание минерального и органического сора в зародышах до очистки, процент С0=2,50 (таблица 1.5);

С1 – содержание минерального и органического сора в зародышах после очистки, процент С1=0,10 (таблица 1.5);

![]()

2. Выход шрота, процент [2, с. 539]

![]()

где В1 – влажность сора, равная влажности зародышей, процент В1=12,00

(таблица 1.5);

М0 – масличность зародышей при исходной влажности и засоренности,

процент М0=17 (таблица 1.5);

В0 – влажность зародышей при исходной фактической засорености,

процент В0=12,00 (таблица 1.5);

С2 – съем минерального и органического сора, процент С2=2,40

(формула 1);

В5 – влажность шрота, процент В5=8,50 (таблица 1.5);

М3 – масличность шрота, процент М3=10,00 (таблица 1.5);

![]()

3. Потери масла в шроте, процент [2, с. 540]:

![]()

где М3 – масличность шрота, процент М3=10,00 (таблица 1.5);

Ш – выход шрота, процент Ш=77,26 (формула 2);

![]()

4. Выход экстракционного масла, процент [2, с. 540]

Р3=М0 – П1 , (4)

где М0 – масличность зародышей при исходной влажности и засоренности,

процент М0=17 (таблица 1.5);

П1 – потери масла в шроте, процент П1=0,70 (формула 3);

Р3= 17,05 – 0,70=16,35

5. Потери влаги, процент [2, с. 540]

![]()

где В0 – влажность зародышей при исходной фактической засоренности,

процент В0=12,00 (таблица 1.5);

Ш – выход шрота, процент Ш=77,26 (формула 2);

В5 – влажность шрота, процент В5=8,50 (таблица 1.5);

С2 – съем минерального и органического сора, процент С2=2,40

(формула 1);

В1 – влажность сора, равная влажности зародышей, процент В1=12,00

(таблица 1.5);

![]()

Баланс сырья представлен в таблице 1.6

Таблица 1.6 Баланс сырья

|

Наименование

|

Показатели, процент |

т в сутки |

|

Выход экстракционного масла (Р3) |

16,35 |

21,25 |

|

Выход шрота (Ш) |

77,26 |

100,43 |

|

Съем минерального и органического сора (С2) |

2,40 |

3,12 |

|

Потери влаги (П5) |

3,99 |

5,18 |

|

Всего |

100,00 |

130 |

Баланс масла представлен в таблице 1.7

Таблица 1.7 Баланс масла

|

Наименование

|

Показатели, процент |

т в сутки |

|

Масло в зародышах (М0) |

7,05 |

9,16 |

|

Выход экстракционного масла (Р3) |

16,35 |

21,25 |

|

Потери масла в шроте (П1) |

0,70 |

0,91 |

[2, с. 540]

[2, с. 540]

1.3 Обоснование и выбор технологической схемы

Для экстракционного способа масла из зародышей пшеницы по схеме прямая экстракция, выбирается модернизированная установка НД-1250, где способ экстракции проводится методом погружения экстрагируемого материла в растворитель, движущийся противоточно. При экстракции способом погружения, извлечения масла из масличных семян в процессе непрерывного прохождения через поток растворителя, протекает в условиях абсолютного противотока. То есть когда растворитель и экстрагируемый материал непрерывного передвигается один относительно другого.

Экстракционный метод

погружения имеет следующие преимущества по сравнению со смешанным способом

погружения многократного орошения растворителем: простота конструктивного оформления

экстракционных сепараторов и малые площади; высокий коэффициент использования  геометрического объема до 95,5 процентов аппарата

предотвращающий возможность образования смесей воздуха и растворителей.

геометрического объема до 95,5 процентов аппарата

предотвращающий возможность образования смесей воздуха и растворителей.

Из недостатков этого способа следует отметить:

- низкий коэффициент концентрации мисцеллы (16-20%);

- значительное погружение структуры экстрагируемого материала, помутнение мисцеллы, и связанные с этим условия фильтрации мисцеллы.

ВНИИЖем разработана новая установка НД-1250, увеличен диаметр колоны αк = 1250 мм; во второй экстракционной колонне установлен цедильник, он служит для предотвращения переброса бензина вместе со шротом в тостер. В случае повышенного уровня растворителя выше его ввода, он автоматически сбрасывается линией, по которой бензин экстракционной колонны отводится в загрузочную колонну. В случае засорения контрольного цедильника сбрасывается линия, соединяющая внутренние пространство цедильника. В экстракторе предусмотрена система гидравлического разлива запрессованного материма. Она выдержана отдельным насосом, системой трубопроводов и девятью форсунками, расположенными по 3 штуки и в каждой из трех пар загрузочной колонны предусмотрена циркуляция мисцеллы.

Концентрация мисцеллы 16-20 процентов, что значительно выше, чем у экстрактора НД-1000.

Экстракционная линия имеет

следующие преимущества: предусмотрена мокрая очистка газовоздушной смеси; выход

из сухих шротоловушек; мокрые шротоловушки устанавливаются на линии отвода

паробензиновой смеси на конденсаторы; в этой линии улучшается процесс

дистилляции мисцеллы; линия имеет вертикальный конденсатор, мисцеллосборник, у

которых большая поверхность охлаждения; лучше улавливаются пары растворителя из

газовоздушной смеси в вертикальных  конденсаторах; вместо фильтрпрессов в

линии установлены ротационно-дисковые фильтры, они безопасны в работе.

конденсаторах; вместо фильтрпрессов в

линии установлены ротационно-дисковые фильтры, они безопасны в работе.

1.4 Технологическая схема производства экстракционного

1.4 Технологическая схема производства экстракционного

масла зародышей пшеницы

2

ПОДБОР И РАСЧЕТ ОБОРУДОВАНИЯ

2

ПОДБОР И РАСЧЕТ ОБОРУДОВАНИЯ

2.1 Расчет основного технологического оборудования

В проектируемом экстракционном цехе основным технологическим оборудованием является экстрактор НД-1250, предварительный дистиллятор с восходящей пленкой, окончательный дистиллятор линии НД – 1250, ротационный дисковой фильтр СКЕТ, десятичный тостер.

Экстрактор НД–1250 - аппарат предназначен для экстракции материала, принадлежит к группе экстракторов, работающих по способу погружения экстрагируемого материала в растворитель.

Техническая характеристика экстрактора предоставлена в таблице 2.1.

Таблица 2.1 Техническая характеристика экстрактора НД-1250

|

Показатель

|

Экстрактор НД-1250 |

|

Время одного оборота шнекового вала, с: шнека загрузочной колонны шнека горизонтального шнека экстракционной колонны |

110-120 61 72 |

|

Подача бензина, м³/ч |

6,0-6,5 |

|

Температура лепестка, ºС |

50-55 |

|

Температура бензина, поступающего на экстрактор, ºС: при работе на бензин марки А |

50 |

|

Масличность шрота, процент, при фактической влажности |

0,7-1,0 |

|

Влажность шрота, процент |

5,8-6,4 |

|

Концентрация мисцеллы, процент |

6,3-6,8 |

|

Производительность, т в сутки необрушенных семян |

110-150 |

[5, с. 485]

Тепловой расчет экстрактора сводится к определению температур выходящей мисцеллы и шрота.

Производительность экстрактора: G=150 т в сутки =![]() =6250кг/т;

=6250кг/т;

Концентрация мисцеллы, процент Км=22 [5, с. 237];

Бензоемкость шрота, процент Бшр=35 [5, с. 237];

Масличность зародышей, процент МЗ=17,05 [2, с. 539];

Влажность зародышей, процент ВЗ=12,00 [2, с.

539];

Влажность зародышей, процент ВЗ=12,00 [2, с.

539];

Масличность шрота, процент Мшр=10,00 [2, с. 539];

Температура выходящей мисцеллы (в 0С) [10, с. 75];

![]()

где t1 – температура поступающего лепестка или крупки, 0C;

t2 – температура поступающего бензина, 0C;

Gсв – масса сухого обезжиренного вещества, кг/ч;

Gв – масса влаги в зародышах, кг/ч;

Gм – масса масла в зародышах, кг/ч;

G’м – масса масла в шроте, кг/ч;

Gб – масса подаваемого бензина, кг/ч;

G’б – масса бензина в шроте, кг/ч;

Gмц – масса мисцеллы, кг/ч;

Температура (в ᵒС) шрота [10, c.75]:

tᵒшр = 0,5× (t2+tмц), (7)

1.Количество зародышей пшеницы, кг/ч [10, c.75]:

Gз=![]() (8)

(8)

2. Количество влаги в зародышах пшеницы, кг/ч [10, c.76]:

Gв=![]() , (9)

, (9)

где Gз – количество зародышей пшеницы, кг/ч, Gз =5416,66 (формула 8);

Вз – влажность зародышей пшеницы, процент, Влз=12,00[2, с.539];

Gз=![]()

3. Количество масла в зародышах, кг/ч [10, c.76]:

Gм=Gз×Мз , (10)

где Мз – масличность зародышей, процент, Мз=17,05 [2, с.539];

Gм=5416,66×0,17=920,83

4. Количество сухого обезжиренного вещества в зародышах, кг/ч

[10, c.76]:

4. Количество сухого обезжиренного вещества в зародышах, кг/ч

[10, c.76]:

Gсв=Gз–Gв–Gм, (11)

где Gв – количество влаги в зародышах, кг/ч, Gв=649,99 (формула 9);

Gм – количество масла в зародышах, кг/ч, Gм==920,83 (формула 10).

Gсв=5416,66–649,9 –920,83=3845,84

5. Количество масла в шроте, кг/ч [13,c.76]:

G’м= , (12)

, (12)

где Gсв – количество сухого обезжиренного вещества в зародышах, кг/ч,

Gсв=3845,84 (формула 11);

Мшр – масличность шрота, процент, Мшр=10,00 [2, с.539];

G’м=![]() =

= ![]() =45,41

=45,41

6. Количество бензина в шроте, кг/ч [10, c.77]:

G’б=![]() , (13)

, (13)

где G’м – масса масла в зародышах, кг/ч, G’м=45,41 (формула 12);

Бшр – бензоемкость шрота, процент, Бшр=35 [5, c.237];

G’б=![]() =

=![]() =15,95

=15,95

7. Количество масла в мисцелле, кг/ч [10, c.77]:

G”м=Gм – G’м, (14)

G”м=920,83–45,41=875,42

8. Количество мисцеллы, кг/ч [10, c.77]:

Gмц= ![]() ,

(15)

,

(15)

где G”м – количество масла в мисцелле, кг, G”м =875,42 (формула 14);

Ммц – концентрация мисцеллы, процент, Км=22 [5, c.237].

Gмц=

Gмц=![]() = 3979,18

= 3979,18

9. Количество бензина в мисцелле, кг/ч [10, c.77]:

G”б=Gмц – Gм; (16)

где Gмц– количество мисцеллы, Gмц=3979,18 (формула 15).

G”б=3979,18–920,83=3058,35

10. Количество бензина, подаваемого в экстрактор, кг/ч [13, c.77]:

Gб = G’б+G”б , (17)

где G’б – количество бензина в шроте, кг/ч, G’б – 15,95 (формула 13);

G”б – количество бензина в мисцелле, кг/ч, G”б=3058,35 (формула 16);

Gб = 15,95+3058,35=3074,3

tмц= ![]()

![]() 82,4

82,4

tшр= 0,5×(50+82,4)=66,2ᵒС

Десятичанный тостер – предназначен для отгонки растворителя из шрота. Техническая характеристика десятичанного тостера представлена в таблице 2.2

Таблица 2.2 Техническая характеристика десятичанного тостера

|

Наименование показателя

|

Показатель |

|

1 |

2 |

|

Паспортная производительность по шроту, т/сут |

200-250 |

|

Общая потребляемая мощность, кВт |

50,2 |

|

Поверхность нагрева, м2 |

17 |

|

Частота вращения, об/мин: |

|

|

вала мешалки |

28 |

|

разгрузочного шнека |

63 |

|

Число чанов |

10 |

|

Диаметр чанов, мм |

2000 |

|

Высота, мм |

|

|

чанов |

750 |

|

слоя материала |

360 |

|

Давление греющего пара (избыточное), МПа |

0,8 |

|

Габаритные размеры, мм |

4320×10930 |

|

Масса, кг |

19000 |

[16, с.320]

[16, с.320]

1. Количество форпрессового жмыха, поступающего на экстракцию на основе материального баланса, т в сутки:

Выход форпрессового жмыха, процент – 6117

![]() =7952,1

=7952,1

2. Количество шрота, выходящего из тостера, т в сутки:

Выход шрота, процент – 77,26

![]() = 100,43

= 100,43

3. Количество масла, т в сутки:

![]() = 10,043

= 10,043

4. Количество сухого вещества в шроте, т в сутки:

![]() = 89,23

= 89,23

5. Количество бензина в шроте на абсолютно сухое вещество, 28%, т в сутки:

![]() = 34,70

= 34,70

6.Количество влаги, поступающей в испаритель, т в сутки:

![]() = 8,53

= 8,53

7. Количество бензина, сухого обезжиренного вещества масла и влаги, поступивших в испаритель, т в сутки:

10,043+89,23+8,53+34,70=142,50

Масла = ![]() =7,04

=7,04

Бензин = ![]() =24,35

=24,35

Влага =

Влага = ![]() = 5,98

= 5,98

Сухое обезжиренное

вещество = ![]() = 62,61

= 62,61

Расчетные данные по десятичанному тостеру сведены в таблицу 2.3

Таблица 2.3 Расчетные данные по десятичанному тостеру

|

Поступило в испаритель

|

Процент |

|

Бензин |

24,35 |

|

Сухое обезжиренное вещество |

62,61 |

|

Масло |

7,04 |

|

Влага |

5,98 |

|

Итого |

100,00 |

Дистилляция мисцеллы осуществляется в трехступенчатой десятиционной установки линии НД -1250. Она состоит из двух предварительных и окончательных дистилляторов.

Предварительный дистиллятор – предназначен для предварительной дистилляции мисцеллы. Техническая характеристика предварительного дистиллятора предусмотрена в таблице 2.4

Таблица 2.4 Техническая характеристика предварительного

дистиллятора с восходящей пленкой

|

Наименование показателя

|

Показатель |

|

1 |

2 |

|

Производительность, м3/ч |

До 12 |

|

Поверхность теплообмена, м2 |

100 |

|

Диаметры (наружный/внутренний) греющих трубок, мм |

33/30 |

|

Длина греющих трубок, мм |

5000 |

|

Масса, кг |

4610 |

[16, с.289]

Окончательный дистиллятор – предназначен для окончательной дистилляции мисцеллы. Техническая характеристика окончательного дистиллятора предусмотрена в таблице 2.5

Таблица 2.5 Техническая характеристика окончательного дистиллятора

линии НД-1250

|

|

Показатель |

|

1 |

2 |

|

Производительность по маслу, т в сутки |

|

|

С обогревом щитков |

40 |

|

Без обогрева щитков |

30 |

|

Площадь поверхности нагрева, м2 |

|

|

Продолжение таблицы 2.5

|

|

|

1 |

2 |

|

Распылительной камеры |

3,9 |

|

Пленочной камеры |

6,8 |

|

Дезодорационной камеры |

1,6 |

|

Щитков |

14 |

|

Первого змеевика пленочной камеры |

2 |

|

Масса, кг |

4100 |

[16, с.133]

Расчёт выхода промежуточных продуктов:

8. Концентрация мисцеллы – 22%, количество выработанного масла (тонн в сутки) на основе материального баланса, выход экстракционного масла 16,35% или

![]() = 21,25

= 21,25

9. Количество мисцеллы, поступающей в дистиллятор, т в сутки:

![]() =96,59

=96,59

10. Количество мисцеллы в бензине, поступающего на дистилляцию, т в сутки:

96,59–21,25=75,34

Поступило на предварительную дистилляцию, процент:

Масло 20

Бензин 80

100

Состав мисцеллы после предварительной дистилляции 1 ступени,

процент:

Масло 60

Бензин 40

100

11. Количество мисцеллы после предварительной дистилляции,

поступающей на 2 ступень дистилляции, т в сутки:

11. Количество мисцеллы после предварительной дистилляции,

поступающей на 2 ступень дистилляции, т в сутки:

![]() = 35,41

= 35,41

12. Количество бензина в мисцелле поступающей на 2 ступень дистилляции, т в сутки:

35,41–21,25=14,16

13. Количество мисцеллы, поступающей на 2 ступень, т в сутки:

G2=35,41

14. Количество бензина в мисцелле, поступающей на 2 ступень, т в сутки:

Q5=14,16

Состав мисцеллы после 2 ступени, процент:

Масло 95

Бензин 5

100

15. Количество мисцеллы после 2 ступени, поступающей на 3 ступень, т в сутки:

![]() = 22,36

= 22,36

16. Количество бензина в мисцелле, поступающей на 3 ступень, т в сутки:

Б=22,36–16,35=6,01

17. Количество бензина, отогнанного на 2 ступень, т в сутки:

14,16–6,01=8,15

18. Количество мисцеллы, поступающей на 3 ступень, т в сутки:

G=22,36

19. Количество бензина, поступающего с мисцеллой на 3 ступень, т в сутки:

Б=6,01

Состав мисцеллы после окончательного дистиллятора, процент:

Состав мисцеллы после окончательного дистиллятора, процент:

Масло 100

Бензин 0

100

20. Количество экстракционного масла после окончательного дистиллятора, т в сутки:

G=21,25

21. Количество бензина, отогнанного на 3 ступень, т в сутки:

Б=6,01

Баланс бензина:

1-я ступень – 14,16

2-я ступень – 8,15

3-я ступень – 6,01

28,32 т в сутки

Для фильтрации мисцеллы в проектируемом цехе устанавливаются ротационные дисковые фильтры СКЕТ.

Ротационный дисковый фильтр СКЕТ – предназначен для фильтрации мисцеллы от механических примесей. В технологической установке по переработке мисцеллы размещается несколько дисковых фильтров, при этом среди них предусматривается резервный фильтр, который включается в работу в случае регенерации фильтр-ткани основных фильтров. Техническая характеристика ротационного дискового фильтра СКЕТ предусмотрена в таблице 2.6

Таблица 2.6 Техническая характеристика ротационного дискового

фильтра СКЕТ

|

Наименование показателя

|

Показатель |

|

1 |

2 |

|

Производительность (по профильтрованной мисцелле), м3/ч |

9 |

|

Содержание твердых частиц в мисцелле (весовой отстой) после фильтрации, процент |

до 0,02 |

|

Площадь поверхности фильтрации, м2 |

16,8 |

|

|

до 0,2 |

|

Число фильтрующих дисков, шт |

7 |

|

Диаметр фильтрующего диска, мм |

1400 |

|

Продолжение таблицы 2.6

|

|

|

1 |

2 |

|

Частота вращения фильтрующих дисков при регенерации, об/мин |

26 |

|

Установленная мощность электродвигателя, кВт |

4,5 |

|

Габаритные размеры, мм |

3320×1860×2485 |

|

Масса, кг |

2755 |

[2, с.145]

В проектируемом экстракционном цехе предусматривается

установка трех мисцеллофильтров СКЕТ.

В проектируемом экстракционном цехе предусматривается

установка трех мисцеллофильтров СКЕТ.

1. Количество фильтров в линии, шт:

Nф=![]() ; (18)

; (18)

где Gм – количество мисцеллы, т/ч, Gмц=3,97918 (формула 15);

Пф – производительность фильтра, м3/ч, Пф=9.

Nф=![]() =0,44

=0,44

Так как производительность ротационного дискового фильтра, СКЕТ 9 м3/ч[5, с.100], а количество мисцеллы по расчетам составляет 3,97918 т/ч (формула 15), следовательно, для установки требуется один фильтр в использовании.

Но для цикличной работы линии устанавливается 2 ротационных дисковых фильтра СКЕТ.

Циклонная мокрая шротоловушка предназначена для очистки паров бензина и воды от увлеченных частиц шрота при выходе из чанного испарителя. Техническая характеристика циклонной шротоловушки представлена в таблице 2.7

Таблица 2.7 Техническая характеристика шротоловушки

|

Наименование показателя |

Показатель |

|

1 |

2 |

|

Габариты, мм диаметр наружный высота ширина |

1300 2800 2000 |

|

Продолжение таблицы 2.7 |

|

|

1 |

2 |

|

Разряжение в аппарате, мм. вод. ст. |

До 25 |

[5,с.170]

Шламовыпариватель устанавливается с таким расчетом, чтобы

высота сливной линии мокрой шротоловушки обеспечивала сохранение в ней

разрежения 10 – 15 мм вод. ст., соответствующего разрежению, при котором

работает чанный испаритель. Техническая характеристика шламовыпаривателя

представлена в таблице 2.8

Шламовыпариватель устанавливается с таким расчетом, чтобы

высота сливной линии мокрой шротоловушки обеспечивала сохранение в ней

разрежения 10 – 15 мм вод. ст., соответствующего разрежению, при котором

работает чанный испаритель. Техническая характеристика шламовыпаривателя

представлена в таблице 2.8

Таблица 2.8 Техническая характеристика шламовыпаривателя

|

Наименование показателя |

Показатель |

|

1 |

2 |

|

Давление пара, входящего в змеевик и инжектор, кгс/см2 |

3 |

|

Давление в шламовыпаривателе, кгс/см2 |

До 0,1 |

|

Емкость шлаиовыпаривателя(до уровня змеевиков), м3 |

0,8 |

|

Поверхность охлаждения конденсатора, м2 |

22 |

|

Поверхность нагрева змеевиков, м2 |

1 |

|

Габариты, мм |

1216×3700×2300 |

[5, с.173]

В современных экстракционных установках применяются горизонтальный и вертикальный конденсаторы. Они предназначены для конденсации паров бензина. Техническая характеристика конденсатора представлена в таблице 2.9

Таблица 2.9 Техническая характеристика конденсатора

|

Наименование показателя |

Показатель |

|

1 |

2 |

|

Производительность теплообменника, м2/ч |

150 |

|

Габариты, мм |

1570×1486 |

[14, с.166]

Водные и эмульсионные смеси

растворителя разделяются в водоотделителях и водоосадителях. Предварительный и

контрольный водоотделители предназначены для разделения поступающих из

конденсаторов промышленных стоков, состоящих из смеси воды, бензина,  твердых частиц шрота и эмульсий. Техническая характеристика

водоотделителя представлена в таблице 2.10

твердых частиц шрота и эмульсий. Техническая характеристика

водоотделителя представлена в таблице 2.10

Таблица 2.10 Техническая характеристика водоотделителя

|

Наименование показателя |

Показатель |

|

1 |

2 |

|

Объем водоотделителя, м3 |

0,8 |

|

Габариты, мм |

1770×800 |

[14, с.174]

Водоосадитель предназначен для сепарации воды от бензина перед поступлением его в экстрактор. Техническая характеристика водоосадителя представлена в таблице 2.11

Таблица 2.11 Техническая характеристика водоосадителя

|

Наименование показателя |

Показатель |

|

1 |

2 |

|

Диаметр аппарата, мм |

500 |

|

Высота цилиндрической части, мм |

2360 |

|

Общая высота аппарата, мм |

3500 |

|

Рабочий объем аппарата, м3 |

0,41 |

|

Производительность, м/ч растворителя |

До 12 |

|

Рабочее давление, кгс/см2. до |

3 |

[5, с.211]

Подогреватель бензина предназначен для подогрева растворителя перед поступлением его в экстрактор.

Также в цехе устанавливаются бензиноловушки. Они предназначены для улавливания и отстаивания бензина из сточных вод и для сбора шлама.

2.2 Расчет транспортного оборудования

В экстракционном цехе в качестве транспортного оборудования используют винтовой конвейер УШ-2Ч-160 для перемещения шрота, скребковые конвейер ТСЦ-25/25 (редлер) для транспортировки крупки и насос центробежный и насос шестеренный для перекачивания бензина, мисцеллы и экстракционного масла.

Расчет винтового конвейера УШ-2Ч-160

Для перемещения семян в проектируемом цехе устанавливают

винтовой конвейер УШ-2Ч-160.Он состоит из желоба, внутри которого установлен

вал с винтом, подвешенным на концевых и подвесных подшипниках. Техническая

характеристика винтового конвейера УШ-2Ч-160 представлена в таблице 2.12

Для перемещения семян в проектируемом цехе устанавливают

винтовой конвейер УШ-2Ч-160.Он состоит из желоба, внутри которого установлен

вал с винтом, подвешенным на концевых и подвесных подшипниках. Техническая

характеристика винтового конвейера УШ-2Ч-160 представлена в таблице 2.12

Таблица 2.12 Техническая характеристика винтового конвейера

УШ-2Ч-160

|

Наименование показателя

|

Показатель |

|

Диаметр винта, мм |

160 |

|

Шаг винта, мм |

125 |

|

Производительность, т в час |

2 |

|

Привод при длине транспортера до 20 м тип редуктора тип электродвигателя |

РЧН-80-II I АО2-12-4 |

|

Мощность электродвигателя, кВт |

0,8 |

|

Масса привода, кг |

89 |

|

Масса 1 м транспортера, кг |

35 |

[5, с.50]

Расчет винтового конвейера УШ-2Ч-160

1 Производительность винтового конвейера, кг в час [10, с.30]:

![]() (19)

(19)

или кг в сек

![]()

где D-диаметр винта, 0,16, м[10, с.30];

S-шаг винта, м [10, с.30]:

![]() (20)

(20)

![]()

n-частота вращения винта, 70, мин-1[10, с.30];

ρ- насыпная плотность перемещаемого материала, кг/м3,800 [15];

φ- коэффициент заполнения желоба, равный 0,25…0,4; [10, с.30]

Диаметр винта принимается 0,16 м, шаг винта 0,128 м; Частота вращения винта 70 мин-1; [10, с.30]

G=47,1×0,162×0,128×70×800×0,3=2592,86

или

или

![]()

Так как рассчитанная производительность винтового конвейера УШ-2Ч-160 составила 0,7 кг в сек или 2,52 т в час, следовательно, конвейерУШ-2Ч-160 удовлетворит часовой производительности проектируемого цеха 2,52 т в час.

Для работы цеха следует установить один винтовой конвейер УШ-2Ч-160.

Расчетная мощность электродвигателя для привода винтового конвейера, кВт [13, c.30]:

P=(0,25…0,031)×(Lw+Н)×П, (21)

где L – длина конвейера (не более 40 м);

w – коэффициент сопротивления движению, равный 1,2…2;

Н – высота подъема груза, м;

П – производительность конвейера, кг/ч;

Р=(0,025…0,031) ×10×2×0,72=0,36…0,44

Так как производительность по расчетам составила винтового конвейера УШ-2Ч-160 0,72 кг/с , а производительность цеха 1,5 кг/с

Ценные транспортеры с погруженными скребками предназначены для перемещения семян и других продуктов в горизонтальном направлении.

Техническая характеристика цепного транспортера ТСЦ-25/25 (Редлер) представлена в таблице 2.12

Таблица 2.12 Техническая характеристика цепного транспортера ТСЦ-

25/25 (Редлер)

|

Наименование показателя

|

Показатель |

|

|

1 |

2 |

|

|

Производительность (по материалу объемной массой 0,75 т/м3), т/ч |

25 |

|

|

Длина транспортирования, м |

25 |

|

|

Размеры короба, мм: |

|

|

|

Ширина |

200 |

|

|

Высота |

320 |

|

|

Продолжение таблицы 2.12

|

||

|

|

|

|

|

Длина секции |

1500 |

|

|

Скребковая цепь: |

|

|

|

Количество шт |

1 |

|

|

Скорость движения, м/с |

0,40 |

|

|

Шаг, мм |

100 |

|

|

|

200 |

|

|

Ширина (без очистительных накладок), мм |

180 |

|

|

Масса 1 м, кг |

5,2 |

|

|

Электродвигатель привода транспортера, тип |

АО41-6 |

|

|

Мощность, кВт |

3 |

|

|

Частота вращения ротора, об/мин |

960 |

|

|

Редуктор, тип |

РЦД-350 |

|

|

Передаточное число |

40 |

|

|

Размеры транспортера, мм |

|

|

|

длина |

27115 |

|

|

Ширина по приводной станции |

525 |

|

|

Ширина по разгрузочной секции короба |

500 |

|

|

высота |

575 |

|

|

Масса транспортера, кг |

1425 |

|

[2, с. 48]

Произведем расчет скребкового конвейера цепного транспортера ТСЦ-25/25 (редлер):

2. Производительность конвейера, кг/с [13, c.32]:

П=b×h×u×ρ×φ×C, (22)

где b – ширина желоба, м;

h – высота желоба, м;

u – скорость движения скребков, м/с, u=0,1…0,63[13, с.32];

ρ – насыпная плотность заполнения желоба;

φ – коэффициент заполнения желоба, φ=0,5…0,6 [13, с.32];

С – коэффициент, зависящий от угла наклона конвейера β;

Примем следующие размеры скребка, м [13, c.32]:

Ширина bc=0,25

Высота hс=0,125

Угол наклона β=0º [13, с.33], поэтому коэффициент заполнения равен 1;

3. Мощность электродвигателя для привода скребкового конвейера, кВт [13, c.33]:

Р=(0,015…0,02)×П×(КL+H),

где К – коэффициент, учитывающий размеры частиц груза (для

где К – коэффициент, учитывающий размеры частиц груза (для

мелкопусковых

К=2…4);

L – длина конвейера по горизонтали, м;

Н – высота подъема груза, м;

Р=0,017×2,67(2,5×10+0)=1,2

Принимается к установке электродвигателя мощностью 1,5 кВт.

Подбор насосов:

Марка насоса Ш2-25-I, 4/6

Подача Q – 1,4 м3/ч

Полный напор Н, 5 м

Число оборотов в минуту 1450 об/мин

Мощность:

- на валу насоса – 1,1 кВт;

- электродвигателя – 1,7 кВт;

Коэффициент полезного действия – 57%;

Допустимая вакуумметрическая высота всасывания – 5 м;

Диаметр рабочего колеса – 118 мин;

В соответствии с технологической схемой в проектированном цехе устанавливается один насос марки Ш2-25-I, 4/6 с подачей 1,4 м3/ч;

Насос для перекачивания масла:

Марка – Ш2-25-I; 4/6

Подача – 1,4 м3/ч;

Полный напор – 5 м;

Число оборотов в минуту – 1450 об/мин;

Мощность электродвигателя – 2,2 кВт;

Коэффициент полезного действия – 57%;

диаметр рабочего колеса – 105 мм;

марка центробежный I,5

Насос для перекачивания бензина и мисцеллы:

Насос для перекачивания бензина и мисцеллы:

Марка I,5;

Подача – 8 м3/ч;

Полный напор – 35 м;

Число оборотов в минуту – 3000 об/мин;

Мощность электродвигателя – 2,8 кВт

В соответствии с технологической схемой в проектированном цехе 9 насос марки I,5 с подачей 8 м3/ч;

Электронасос центробежный I,5 – предназначен для перекачивания в стационарных условиях

агрессивных, нейтральных, токсичных и взрывоопасных жидкостей и снижение газов.

Электронасос центробежный I,5 – предназначен для перекачивания в стационарных условиях

агрессивных, нейтральных, токсичных и взрывоопасных жидкостей и снижение газов.

Характеристика электронасоса центробежного герметичного представлена в таблице 2.13

Таблица 2.13 Характеристика электронасоса центробежный I,5

|

Наименование показателя

|

Показатель |

|

Плотность, кг/м3 не более |

1600 |

|

Массовая концентрация твердых включений, процент |

До 0,2 |

|

Размер частиц,мм, не более |

0,2 |

|

Температура перекачиваемой жидкости, 0С |

50+100 |

|

Подача, м3/ч |

8 |

|

Напор, м |

35 |

|

Допускаемый кавитационный запас, м |

2,0 |

|

Охлаждение воздушное |

|

|

Частота вращения, об/мин |

3000 |

|

Мощность электродвигателя, кВт |

2,8 |

|

Длина |

780 |

|

Ширина |

388 |

|

Высота |

350 |

|

Масса,кг |

140 |

[6, с.282]

Насос шестеренный Ш2-25-I предназначен для перекачивания масла, мазута, дизельного топлива. Материал гидравлической части насоса –чугун или бронза.

Техническая характеристика шестеренный насос Ш2-25-I представлена в таблице 2.14

Таблица 2.14 Техническая характеристика шестеренный насос Ш2-25-I

|

Наименование показателя

|

Показатель |

|

1 |

2 |

|

Подача, м3/час |

1,4 |

|

Давление, кгс/см2 (МПа) |

16(1,6) |

|

Высота всасывания, м |

5 |

|

Температура перекачиваемой жидкости, 0С |

До 70 |

|

Вязкость перекачиваемой жидкости,см2/с |

0,2-0,6 |

|

Вращение правое |

|

|

Коэффициент полезного действия, процент |

57 |

|

Продолжение таблицы 2.14

|

|

|

1 |

2 |

|

Электродвигатели: 2B90L4; 4AX 80B4 |

|

|

Мощность, кВт (соответственно) |

2,2 |

|

Частота вращения, об/мин |

1450 |

|

|

680, 5 |

|

ширина |

278, 2 |

|

высота |

430, 3 |

[6, с. 347]

2.3 Подбор оборудования (сводная таблица)

|

Наименование оборудования |

Назначение |

Единица измерения |

Производитель-ность |

Мощность кВт |

Габариты, мм |

Масса машины |

Число единиц оборудования |

Примечание |

||

|

длина |

ширина |

высота |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Экстрактор НД-1250 |

для получения масла при помощи растворителя |

тонн в сутки |

150 |

5,0 |

5838 |

2535 |

13340 |

30000 |

1 |

|

|

Тостер |

для отгонки растворителя из шрота |

тонн в сутки |

170 |

5,5 |

80170 |

4320 |

10930 |

19000 |

2 |

|

|

Ротационный дисковый фильтр |

для фильтрации мисцеллы |

м3/ч |

9 |

4,5 |

3050 |

1840 |

2490 |

2630 |

2 |

|

|

|

для улавливания частиц шрота |

м3/ч |

8,5 |

- |

- |

2000 |

2800 |

1100 |

2 |

|

|

Предварительный дистиллятор |

для повышения концентрации мисцеллы |

тонн в сутки |

12 |

- |

- |

- |

7570 |

4610 |

2 |

|

|

Окончательный дистиллятор |

для получения готового экстракционного масла |

тонн в сутки |

40 |

- |

- |

- |

6660 |

3250 |

1 |

|

|

Конденсатор поверхностного охлаждения |

для конденсации паробензиновой смеси |

м2 |

150 |

- |

- |

- |

4186 |

- |

3 |

|

|

Конденсатор, работающий под разряжением |

для конденсации паробензиновой смеси из тостера |

м2 |

150 |

- |

- |

- |

4186 |

- |

3 |

|

|

Винтовой конвейер УШ-2Ч-160 |

для перемещение крупки |

т в час |

2 |

0,8 |

- |

- |

- |

- |

1 |

|

|

Продолжение таблицы 2.3

|

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Охладитель конденсатора |

для охлаждения сконденсированных паров |

м2 |

22 |

- |

220 |

170 |

- |

1300 |

2 |

|

|

Контрольный водоотделитель |

для отстаивания воды |

м2 |

6,5 |

- |

3600 |

1400 |

1400 |

3415 |

1 |

|

|

Водоотделитель |

для отделения воды из конденсата |

- |

6,5 |

- |

3600 |

1400 |

1400 |

3415 |

1 |

|

|

Подогреватель бензина |

для подогрева мисцеллы |

м2 |

20 |

- |

2470 |

- |

750 |

530 |

1 |

|

|

Водоосадитель |

для осаждения частиц воды |

|

0,8 |

- |

- |

- |

1170 |

- |

1 |

|

|

Подогреватель мисцеллы |

для подогрева мисцеллы |

м2 |

2,1 |

- |

1150 |

- |

1094 |

- |

1 |

|

|

Шламовыпариватель |

для выпаривания растворителя из шрота |

м2 |

0,8 |

2,2 |

2355 |

2600 |

2800 |

700 |

1 |

|

|

Бензоловушка |

улавливание паров бензина |

м3/ч |

- |

- |

9680 |

- |

- |

- |

1 |

|

|

Насос шестеренный Ш2-25-I |

для перекачивание масла |

м3 в час |

1,4 |

2,2 |

680 |

278 |

430 |

- |

1 |

|

|

Центробежный насос I,5, |

для перекачивание бензина и мисцеллы |

м3 в час |

8 |

2,8 |

780 |

388 |

350 |

140 |

9 |

|

3

ОПИСАНИЕ

ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

ОПИСАНИЕ

ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

Из баков оборотного хранилища бензин центробежным насосом (поз.1) подается на водоотделитель (поз. 2), где обезвоживается и поступает на подогреватель бензина (поз. 3), где подогревается до температуры 55ᵒС и подается в четыре форсунки экстракционной колонны экстрактора (поз. 4).

Из цеха подготовки крупка из зародышей пшеницы масличностью 17%, влажностью 12%, температурой 50ᵒС, размером 5 мм скребковым конвейером ТСЦ-25/25 (поз. 5) поступает в загрузочную колонну экстрактора (поз. 4), экстрагируется и с помощью сбрасывателя шрот с масличностью 1% и бензоемкостью 35% выходит из экстракционной колонны и поступает в десятичанные тостеры (поз. 6) для удаления бензина из шрота. Шрот с остаточным содержанием растворителя 0,01% и температурой 100 - 105ᵒС и влажностью 8,5% поступает в винтовой конвейер УШ-2Ч-160 (поз. 7), охлаждается и оттуда выводится в склад готовой продукции.

Мисцелла из декантатора загрузочной колонны экстрактора самотеком поступает в грязный мисцеллосборник (поз. 8). Из него подается центроюежным насосом (поз. 1) на дисковые мисцеллофильтры СКЕТ (поз. 9), где происходит очистка мисцеллы от увеличенных частиц шрота. Очищенная мисцелла с содержанием примесей не более 0,02% поступает в сборник чистой мисцеллы (поз. 8), а шлам из мисцеллофильтров (поз. 9) выводится в нижнюю часть загрузочной колонны экстрактора (поз. 4). Из чистого мисцеллосборника (поз. 8) чистая мисцелла поступает на центробежный насос (поз. 1), затем прокачивается через теплообменник (поз. 10), где происходит нагрев до температуры кипения паров, отходящих из предварительного дистиллятора I ступени (поз. 11).

Подогретая мисцелла с

начальной концентрацией 22% поступает на предварительный дистиллятор I ступени, представляющий собой трубчатый

плёночный аппарат обогреваемый глухим паром температурой 180-200ᵒС и

давлением 0,3 МПа, затем упаренная мисцелла концентрацией 60% и температурой 60

- 85ᵒС  мисцеллонасосом (поз. 1)

прокачивается на II ступень

дистилляции, упаривается до концентрации 90-95%. Далее упаренная мисцелла

насосом (поз. 1) подается в окончательный дистиллятор (поз. 12), работающий под

вакуумом, который состоит из четырех камер: распылительной, каплеуловительной,

плёночной и дезодорационной. В распылительной камере происходит интенсивная

отгонка растворителя. В дезодорационной камере масло обрабатывается острым

перегретым паром с t=180 -

200ᵒС, давлением 0,3МПа и дополнительно нагревается глухим паром

давлением 0,3 МПа через рубашку камеры до температуры 100 - 110ᵒС.

Полученное экстракционное масло откачивается насосом шестеренным Ш2-25-I (поз. 13) в приёмники (поз. 14) и

далее на склад готовой продукции.

мисцеллонасосом (поз. 1)

прокачивается на II ступень

дистилляции, упаривается до концентрации 90-95%. Далее упаренная мисцелла

насосом (поз. 1) подается в окончательный дистиллятор (поз. 12), работающий под

вакуумом, который состоит из четырех камер: распылительной, каплеуловительной,

плёночной и дезодорационной. В распылительной камере происходит интенсивная

отгонка растворителя. В дезодорационной камере масло обрабатывается острым

перегретым паром с t=180 -

200ᵒС, давлением 0,3МПа и дополнительно нагревается глухим паром

давлением 0,3 МПа через рубашку камеры до температуры 100 - 110ᵒС.

Полученное экстракционное масло откачивается насосом шестеренным Ш2-25-I (поз. 13) в приёмники (поз. 14) и

далее на склад готовой продукции.

Бензиновая смесь из тостера (поз. 6) с увеличенными частицами шрота поступает на циклонные мокрые шротоловушки (поз. 15), где происходит осаждение частиц шрота.

Очищенная паробензиновая

смесь поступает в вертикальные конденсаторы (поз. 16), работающие под

разряженным, созданным пароэжекторным блоком (поз. 17), а шлам из циклонных

мокрых шротоловушек (поз. 15) отводится в шламовыпариватель (поз. 18), где

происходит выпаривание растворителя. Пары растворителя и воды из

шламовыпаривателя (поз. 18) поступают на кондесатор (поз. 16), в котором

конденсируются, а затем поступают на водоотделитель (поз.19). Выпаренный шлам

сбрасывается в канализацию, а горячая вода проходит через фильтр (поз. 20) и

насос (поз. 13), подается в подогреватель (поз. 21), где нагревается до температуры

95ᵒС. Затем подается на орошение паров растворителя в шротоловушку (поз.

15), пары растворителя и воды из предварительного дистиллятора (поз. 11),

проходит через теплообменник (поз. 10), подогревает мисцеллу направляют на

вертикальный конденсатор (поз. 16). Из второго дистиллятора (поз. 11)

паробензиновая смесь через теплообменник (поз. 10) подается на конденсатор

(поз. 16). Из окончательного дистиллятора пары  воды и растворителя направляются в вертикальный конденсатор

(поз. 16). Сконденсированные пары растворителя из конденсаторов (поз. 16)

поступают на охладитель (поз. 22) оттуда осажденный конденсат поступает в

водоотделитель (поз. 19).

воды и растворителя направляются в вертикальный конденсатор

(поз. 16). Сконденсированные пары растворителя из конденсаторов (поз. 16)

поступают на охладитель (поз. 22) оттуда осажденный конденсат поступает в

водоотделитель (поз. 19).

Несконденсированная газо-воздушная смесь поступает в конденсаторы (поз. 16) и через пароэжекторный блок (поз. 17) и выводится в атмосферу. Конденсат из пароэжекторных блоков поступает в сборник для воды. Система работает под вакуумом, который создается пароэжекторными блоками (поз. 17).

При остановке на капитальный ремонт, предварительные дистилляторы промываются каустической содой, которая поступает из бака (поз 24) с помощью насоса (поз 1)

|

СПИСОК ЛИТЕРАТУРЫ

СПИСОК ЛИТЕРАТУРЫ

1. Александровский С.А. Материально-сырьевые расчеты пищевых производств, Учебное пособие. – Казань, издательство КНИТУ, 2012

2. Рудаков О. Б. Технохимический контроль жиров и жирозаменителей. – Санкт-Петербург Лань, 2011

3. Руководство по технологии получения и переработки растительных масел и жиров. Том I. Кн.1

4. Щербаков В.Г., Технохимический контроль производства жиров и жирозаменителей. – М.: «Колос»

5. Руководство по технологии получения и переработки растительных масел и жиров. Том I. Книга вторая, Л.:

6. Указатель технологического и вспомогательного оборудования предприятий масложировой промышленности, изготовляемого и осваиваемого машиностроительными заводами, Л.:, 2012

7. Копейковский В.М. Технология производства растительных масел. - М.: «Легкая и пищевая промышленность», 1982

8. http://xn--80aidwcbqw.xn--p1ai/.html

9. http://www.inflora.ru/directory/essential-oils/wheat-germ-oil.html

10. Ситников Е.Д., Практикум по расчетам оборудования предприятий для производства жиров и жирозаменителей, - М.:, Агропромиздат

11. http://standartgost.ru

12. http://standartgost.ru

13. http://food-tips.ru/00010773-zarodyshi-pshenicy-polza-i-vred-sovety-po-primeneniyu/

14. Зайцева Л.В., Нечаев А.П. Жиры и масла: современные подходы к модернизации традиционных технологий. – М: Дели плюс, 2013

15. http://www.pereezd.net.ua/sypuchie_gruzy.php

16. Храброва Н.Н. Особенности подтверждения соответствия масложировых продуктов// Масла и жиры. 2012. № 1 С.17 – 19.

17.

Котерова Н. П.

Экономика организации: учебное пособие для студентов учреждений среднего

профессионального образования. - М.: Издательский центр «Академия», 2010

Котерова Н. П.

Экономика организации: учебное пособие для студентов учреждений среднего

профессионального образования. - М.: Издательский центр «Академия», 2010

18. Грибов В. Д. Экономика организации (предприятия). - М.: КНОРУС, 2011

19. Сафронов Н.А. Экономика организации. – Магистр, 2010

20. Дубровин И.А., Есина А.Р., Стуканова И.П. Экономика и организация производства. Учебное пособие. – М.: Издательско-торговая корпорация «Дашков и К», 2008

21. Методические указания по выполнению дипломного проекта специальности 19.02.09, 2016

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.