ИНСТРУКЦИОННО – ТЕХНОЛОГИЧЕСКАЯ КАРТА ПРОЦЕССА СВАРКИ (НАПЛАВКИ) ПРАКТИЧЕСКОГО ЗАДАНИЯ №2

Дифференцированного зачета УП. «Учебная практика»

«Подготовка металла к сварке, подготовка кромок под сварку, сборка на прихватки и сварка углового соединения»

|

№ п/п |

Наименование |

Обозначения (показатели) |

|

1 |

Способ сварки |

РД |

|

2 |

Основной материал (группа) |

1(М01) |

|

3 |

Основной материал (марка) |

Ст3сп |

|

4 |

Сварочные материалы |

МР-3, Æ 3 мм |

|

5 |

Толщина свариваемых деталей |

6,0+6,0 |

|

6 |

Диаметр деталей в зоне сварки |

Лист + Лист |

|

7 |

Тип шва |

УШ |

|

8 |

Вид шва |

Ос(бп) |

|

9 |

Угол разделки кромок |

45° |

|

10 |

Тип соединения (по НД) |

У6 ГОСТ 5264-80 |

|

11 |

Положение при сварке |

Н1 |

|

12 |

Вид покрытия электродов |

Р |

|

13 |

Требования к прихватке |

РД; 2 прихватки длиной 20 - 30 мм, высотой 4 мм на расстоянии 30 мм от края |

|

14 |

Сварочное оборудование |

ВДМ-1202С, РБ-302 |

|

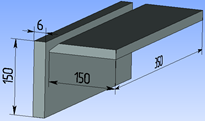

Конструктивные элементы и размеры |

Порядок сварки Конструктивные элементы сварного шва |

|

|

подготовленных кромок свариваемых деталей |

прихватки (короткого сварного шва) |

|

|

|

|

|

Режимы сварки (резки)

|

Номер валика (прихватки) |

Способ сварки |

Диаметр электрода, мм |

Род и полярность тока |

Сила тока, А |

|

1 |

РД |

3,0 |

Постоянный/обратной полярности |

70÷90 |

|

2 |

РД |

3,0 |

Постоянный/обратной полярности |

70÷90 |

Технологические требования к сварке

|

Операция |

Оборудование и инструмент |

|

Инструкция по технике безопасности при выполнении сварочных работ: - прослушать инструктаж по выполнению техники безопасности перед началом, во время и по окончанию сварочных работ, мероприятия по пожарной безопасности, электробезопасности и ТБ при аварийных ситуациях. Средства индивидуальной защиты сварщика. |

Сварочная маска; перчатки брезентовые; костюм сварочный брезентовый. Очки защитные. |

|

Подготовка рабочего места сварщика: - подготовить рабочее место сварщика, инструмент сварщика, проверить целостность кабелей и проводов, проверить электрододержатель и заземление, отрегулировать сварочное оборудование. |

|

|

Подготовка сварочных материалов: - электроды МР-3 Æ 3 мм, перед использованием прокалить при температуре 180 ±20°С в течение 1 – 1,5 часов. |

Электроды МР-3 Æ 3 мм. Печь. |

|

Подготовка деталей: - очистить поверхность пластины от грунта, грязи, снега и других загрязнений, внимательно осмотреть ее. |

Щетка, ветошь |

|

Подготовка металла под сварку с разделкой кромок: Деталь размечают под разделку кромок по заданным размерам (рис. а). Устанавливают в тиски и зубилом срубают кромку по разметке (рис. б, г). Размеры после снятия кромок проверяют шаблоном (рис. в, г). |

Напильник, зубило, молоток. |

|

|

|

|

Опиливание напильником кромок при подготовке деталей под сварку:

|

|

|

Геометрические характеристики формы подготовки кромок и сборки изделия под сварку: - угол скоса кромки 45°; - зазор между стыкуемыми кромками 2мм;

|

Напильник. |

|

Подготовка поверхности пластины: - перед прихваткой свариваемых кромок производится зачистка до металлического блеска поверхностей, прилежащих к сварному шву, для предупреждения попадания всварной шов различного рода загрязнений, ржавчины и др.; - очистить до металлического блеска околошовную зону на ширину не менее 20мм. |

|

|

Сварка на прихватки: - после сборки кромок сварного соединения их сваривают однослойным швом, называемым прихваткой. Располагают прихватки по всей длине сварного шва; Выполнить 2 прихватки длиной 20 - 30 мм, высотой 4 мм на расстоянии 30 мм от края: - перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, положения шва в пространстве и др.; - прихваточные швы рекомендуется выполнять тем же способом сварки, что и корневой шов. Сечение шва прихватки не должно превышать половины сечения основного шва; - при прихватке применяются те же самые электроды, что и для корневого шва. Выполняются прихватки с полным проваром и в дальнейшем полностью переплавляются при наложении корневого шва.

Зажигание (возбуждение) дуги производиться двумя способами: - при первом способе электрод подводят перпендикулярно к месту начала сварки и после сравнительно легкого прикосновения к изделию отводят верх на расстояние 2-5 мм. - второй способ напоминает процесс, зажигая спички. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика; - запрещается зажигать дугу с поверхности пластин, дуга должна зажигаться с поверхности разделки кромок или же с поверхности металла уже выполненного шва;

- при обрыве дуги повторное её зажигание осуществляется впереди кратера, на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений, скопившихся в кратере.

- после этого сварку ведут в нужном направлении.

- прихватки выполняются без поперечных колебательных движений конца электрода, при этом ширина валика равна (0,8 - 1,5) d электрода, длиной не менее 20-30мм;

- перед гашением дуги необходимо заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 10—15мм на только что наложенный шов; - высота шва (прихватки) должна соответствовать эскизу данной карты;

- по окончании сварки около шовной поверхности детали и шов, должны быть очищены от шлака и брызг металла.

|

Щетка, молоток, УШС-3, сварочный выпрямитель, РБ-302, маска, шлакоотделитель.

Щетка, молоток, УШС-3, сварочный выпрямитель, РБ-302, маска, шлакоотделитель.

|

|

Сварка пластин: - сварку стыка пластин начинать сразу после выполнения, зачистки и осмотра прихваток - запрещается зажигать дугу с поверхности пластин. Дуга должна зажигаться с поверхности разделки кромок или же с поверхности металла уже выполненного шва - выполнить сварку корневого шва №I, в нижнем положении, при этом необходимо полностью переплавлять прихватки - после сварки корневого шва выполнить его зачистку и проверить на наличие дефектов, в случае обнаружения дефектов, необходимо удалить дефектные зоны корневого шва и заварить заново - выполнить сварку облицовочного (перекрытия) шва №II - перед гашением дуги необходимо заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15—20 мм на только что наложенный шов - после наложения каждого валика, поверхности шва и кромки разделки должны быть тщательно зачищены от шлака, брызг металла и визуально проконтролированы сварщиком на отсутствие трещин, недопустимых шлаковых включений, пор и неровностей (подрезов, наплывов и углублений между валиками) и других дефектов |

Инструмент сварщика, УШС, сварочное оборудование, стол сварочный, СИЗ |

|

По окончании сварки снять образец. - зачистить металлической щеткой (ручной) от шлака, и брызг прилегающие к сварным швам поверхности деталей, на ширину не менее 20 мм;

- проверить соответствие геометрических размеров сварного изделия требованиям чертежа; - размеры шва проверить измерительным инструментом, проверить ширину и высоту усиления;

- внешним осмотром проверить сварной шов на наличие \ отсутствие наружных дефектов. В случае обнаружения поверхностных дефектов сварного шва, данные дефекты требуется удалить. Исправленный шов сварного соединения должен быть повторно проконтролирован в соответствии с требованиями, предъявляемыми к качеству изделия. Если при этом вновь будут обнаружены дефекты, то произвести их повторное исправление с соблюдением необходимых требований (но не более 3 раз). |

Инструмент сварщика, стол сварочный, УШС, линейка, СИЗ |

|

Исправление поверхностных дефектов: - чрезмерные выпуклости (усиления), трещины, недопустимые шлаковые включения, поры, неровности (подрезы, наплывы) и другие дефекты, должны быть удалены, и при необходимости заварены. |

|

|

Метод контроля |

НД по методике контроля |

Объем контроля(%, кол-во образцов) |

|

|

1. Визуальный |

РД 03-606-03 |

100 |

|

|

2. Измерительный |

РД 03-606-03 |

100 |

|

|

Место сварки КСС |

|

|

Дата сварки |

|

|

Ф.И.О. |

Мастер производственного обучения __________ Н.И.Баландин

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.