Класифікація зернистих матеріалів.

При переробці сировини, вживаної для виробництва різних видів будівельних матеріалів, у багатьох випадках виникає необхідність розділяти (сортувати) його по величині зерен на окремі фракції (класи). Розділення твердих сипких матеріалів по величині шматків або зерен називається класифікацією.

Залежно від виробничих умов, властивостей матеріалів, що переробляються, і вимог до кінцевого продукту застосовують наступні способи сортування:

механічне (грохочення) — розділення за допомогою просіювання через сита, решета, колосникові грати;

повітряне (сепарація) — розділення по величині і густині матеріалів з використанням різної їх швидкості осадження в повітряному потоці під дією гравітаційних і відцентрових сил;

гідравлічне (класифікація) — розділення частинок по величині, густині і змочуваності їх у воді або інших рідинах;

магнітне (сепарація) — розділення або видалення матеріалів (залізистих включень) залежно від їх магнітних властивостей.

Механічне сортування (грохочення). У виробництві будівельних матеріалів механічне сортування займає провідне місце. При грохоченні розділення по величині зерен на класи (фракції) здійснюється шляхом просіювання сипкого матеріалу через одне або декілька сит.

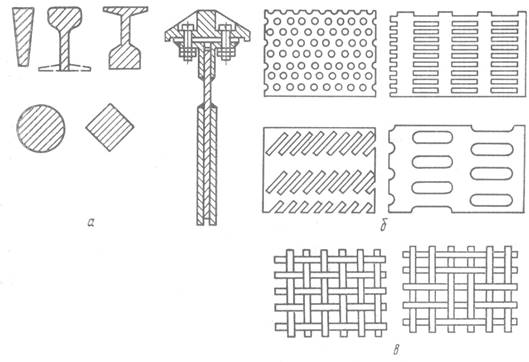

Основною частиною машин для грохочення (грохотів) є робоча просіваювальна поверхня, що виготовляється у вигляді дротяних сіток (сит), окремих смуг (колосники), сталевих листів зі штампованими отворами (решета) (рис. 7.7).

Рис.7.7. Просіювальні робочі поверхні грохотів:

а – колосники; б – решета; в – сита.

Розміри комірок сит встановлені вітчизняними стандартами для різних матеріалів на базі міжнародного стандарту нормальних чисел. Сита характеризують розміром сторони отвору в світлі, вираженим в міліметрах. Для зручності прийнято, що номер сита відповідає розміру отвору. Наприклад, сито № 5 указує, що в нижньому класі знаходяться частинки менше 5 мм, № 0,25 — менше 0,25 мм. При цьому площа в світлі по відношенню до всієї площі сита для всіх сит залишається приблизно постійною і складає близько 36%.

Для визначення гранулометричного складу зернистого матеріалу, тобто вмісту в ньому частинок різного розміру, проводять ситовий аналіз. Його здійснюють просіюванням проби досліджуваного матеріалу через набір сит і визначають процентний вміст залишку на кожному з них по відношенню до маси початкової проби. Розміри зерен, обмежені верхньою і нижньою межами, тобто відповідними розмірами отворів верхнього і нижнього сит, визначають клас або фракцію зерен. Наприклад, фракція 10—5 характеризує щебінь, в якому відсутні зерна більші 10 і дрібніші 5 мм.

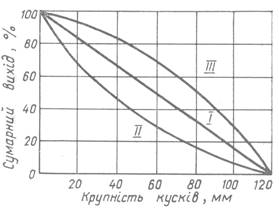

За даними ситового аналізу можна

побудувати криві розподілу. На осі абсцис послідовно відкладають розміри зерен

по фракціям, на осі ординат – їх масу (рис. 7.8).

За даними ситового аналізу можна

побудувати криві розподілу. На осі абсцис послідовно відкладають розміри зерен

по фракціям, на осі ординат – їх масу (рис. 7.8).

Рис.7.8. Розподіл зерен по крупності:

I - з рівномірним розподілом зерен по величині; II- склад з підвищеним вмістом дрібних зерен; III - склад з переважною кількістю крупних зерен.

Крива розподілу визначає гранулометричний склад сипкого матеріалу, що є статистичною сукупністю зерен різної величини. Для характеристики гранулометричного складу порошкоподібних матеріалів (цементів, пігментів, наповнювачів і ін.) застосовують мікроскопічний аналіз, що дозволяє візуально визначити відносний вміст частинок даного розміру, або седиментаційний аналіз, заснований на різній швидкості осадження в рідині частинок різної маси.

Грохочення матеріалів здійснюється при їх русі відносно робочої поверхні грохота. Відносний рух створюють або на нерухомій робочій поверхні, встановленій під кутом до горизонту, більшим, ніж кут тертя матеріалу, або на рухомих поверхнях грохота.

У результаті грохочення через одне сито отримують два продукти: частки матеріалу, які пройшли через просіювальну поверхню – відсів (або нижній продукт), і частки матеріалу, які залишились на робочій поверхні, - відхід (або верхній продукт).

Продуктивність грохота визначається кількістю вихідного матеріалу, який може подаватися на грохот в одиницю часу при забезпеченні необхідної якості процесу.

Ефективність грохочення характеризується відношенням кількості

отриманого нижнього продукту (класу) до кількості сипкого матеріалу того ж

класу у вихідному матеріалі: ![]()

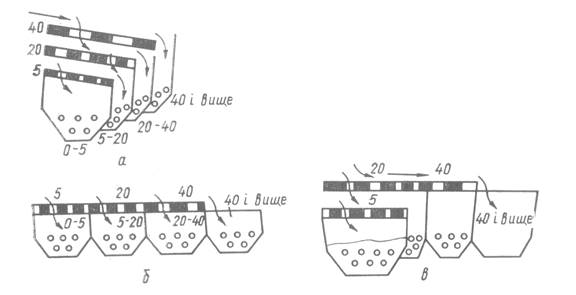

Грохочення проводиться через одне сито (решето, колосники) або послідовно через декілька сит – багатократне грохочення. Останнє може здійснюватися трьома способами (рис. 7.9):

Рис. 7.9. Способи грохочення:

а – від дрібного до крупного; б – від крупного до дрібного; в – комбінований спосіб.

1) від дрібного до крупного – через сита, розташовані послідовно один за одним в одній площині, розміри отворів яких збільшуються від кожного попереднього сита до наступного (рис. 7.9, а);

2) від крупного до дрібного – через сита, розташовані одне над одним, розміри отворів яких зменшуються від верхнього сита до нижнього (рис. 7.9, б);

3) комбінованим способом (рис. 7.9, в).

Перевагами першого способу є зручність обслуговування, ремонту і заміни сит, розвантаження окремих фракцій по збірникам і транспортерам, невелика висота грохота; до недоліків цього способу належить невисока якість грохочення (отвори дрібних сит перекриваються крупними шматками), перевантаженість і підвищений знос дрібних сит, значна довжина грохота.

Перевагами грохочення від крупного до дрібного є краща якість грохочення внаслідок відсіву в першу чергу найбільш крупних шматків, менший знос сит, компактність установки; недоліки – складність ремонту та заміни сит, незручний відвід готового продукту, значна висота грохота.

Комбінований спосіб забезпечує достатню ефективність грохочення, відносно більшу довговічність при зручних умовах для обслуговування, а також високу продуктивність.

Розрізняють також сухий і мокрий способи грохочення. При мокрому матеріал поступає на грохот у вигляді пульпи або інтенсивно зрошується водою через спеціальні розбризкувальні пристрої. Мокрий спосіб, якщо він допускається умовами технологічного процесу, має суттєві переваги: додаткова промивка матеріалу від глинистих включень, попередження злипання (агломерації) часток і замазування отворів, більша продуктивність, а також екологічність процесу.

Основні конструкції грохотів. По конструкції і формі просіювальної поверхні грохоти розділяються на плоскі і барабанні (циліндрові). По розташуванню робочих поверхонь розрізняють горизонтальні і похилі плоскі грохоти, які можуть бути з рухомими і нерухомими робочими поверхнями. Нерухомі плоскі грохоти встановлюються з нахилом 30—50°, під кутом, що перевищує кут тертя матеріалу по робочій поверхні. Такі грохоти застосовують для крупного грохочення, а також як живильники для щокових і конусних дробарок. Для просіювання матеріалу необхідно, щоб він переміщався щодо просіювальної поверхні, а також забезпечувалися умови, коли зерна, що не просіялися, звільняли місце для частинок, що знов поступають на грохот. Для здійснення цих умов машини для механічного сортування (грохоти) мають привід, який забезпечує рух просіювальних поверхонь і матеріалу.

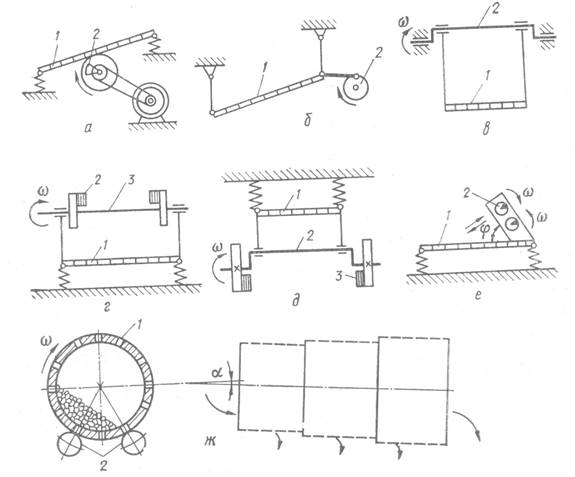

Машини залежно від характеру руху просіювальної поверхні розділяються на коливальні, вібраційні, обертальні. На рис. 7.10 приведені схеми найбільш поширених механічних грохотів.

У колосникових грохотах (а) просіювальна поверхня 1, яка виконана у вигляді колосників, здійснює кругові коливальні рухи за рахунок збурювальної сили дисбалансу 2.

У плоских коливальних грохотах (б) просіювальна поверхня 1 здійснює зворотно-поступальний рух від кривошипного механізму 2.

У віброгрохотах з гіраційним приводом (в) просіювальна поверхня 1 здійснює кругові коливання за рахунок обертання ексцентрикового валу 2.

У віброгрохотах з інерційним приводом (г) просіювальна поверхня 1 коливається під дією відцентрової сили дисбалансів 2, встановлених на валу 3.

У самоцентруючих грохотах з гіраційним приводом (д) просіювальна поверхня 1 здійснює кругові коливання за рахунок обертання ексцентрикового валу 2. Для урівноваження на ньому встановлюють маховики з противагами 3 (балансувальні диски).

У віброгрохотах з направленими коливаннями (е) просіювальна поверхня здійснює прямолінійні направлені коливання за рахунок установки вібратора 2 з подвійними дебалансами, що обертаються назустріч один одному з однаковою швидкістю. Ці грохоти мають велику продуктивність.

Рис. 7.10. Схеми механічних грохотів:

а – колосникового коливального; б – плоского хитного; в – вібраційного гіраційного (ексцентрикового); г – вібраційного інерційного (дебалансного); д) – вібраційного самоцентруючого; е) – вібраційного з направленими коливаннями; ж) - барабанного

У барабанних грохотах (ж) просіювальна поверхня 1 приводиться в обертальний рух за допомогою приводних роликів 2. Матеріал усередині похилого перфорованого барабана переміщується і сортується послідовно від дрібного до великого.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.