Конструкционные материалы для сварных конструкций: Методические рекомендации по выбору материалов. /Сост. В.Б. Пучков. - Дзержинск: ГБПОУ ДТК, 2020

Министерство образования, науки и молодежной политики

Нижегородской области

Государственное бюджетное профессиональное образовательное учреждение

«Дзержинский технический колледж»

Конструкционные материалы для сварных конструкций

Методические рекомендации по выбору материалов

Для студентов специальностей 22.02.06 «Сварочное производство» и

15.02.08 «Технология машиностроения»

Составитель: Пучков Владимир Борисович, преподаватель колледжа

Дзержинск – 2020

Методические рекомендации разработаны в рамках реализации основных профессиональных образовательных программ по специальностям 22.02.06 «Сварочное производство» и 15.02.08 «Технология машиностроения» для выполнения практических работ, курсовых и дипломных проектов.

Составитель пособия: Пучков Владимир Борисович, преподаватель колледжа

Классификация сталей

Сталями принято называть сплавы железа с углеродом, содержащие до 2,14% углерода. В зависимости от химического состава различают: - углеродистые стали;

- легированные стали.

Углеродистые стали могут быть:

- малоуглеродистыми, содержащими углерода менее 0,25%;

- среднеуглеродистыми, содержание углерода составляет 0,25-0,60%; - высокоуглеродистыми, в которых концентрация углерода превышает 0,60%.

Легированные стали подразделяют на:

- низколегированные, с содержанием легирующих элементов до 2,5%;

- среднелегированные, в их состав входят от 2,5 до 10% легирующих элементов; - высоколегированные, которые содержат свыше 10% легирующих элементов.

По назначению все стали подразделяются следующим образом:

- конструкционные, предназначенные для изготовления строительных и машиностроительных изделий;

- инструментальные, из которых изготовляют режущий, мерительный, штамповый и прочие инструменты. Эти стали содержат более 0,65% углерода;

- с особыми физическими свойствами, например, с определенными магнитными характеристиками или малым коэффициентом линейного расширения: электротехническая сталь, суперинвар;

- с особыми химическими свойствами, например, нержавеющие, жаростойкие, жаропрочные стали.

Для изготовления сварных конструкций применяют в основном малоуглеродистые, низколегированные и высоколегированные конструкционные стали с содержанием углерода не более 0,25% (обладают хорошей пластичностью и свариваемостью). Углеродистые и низколегированные стали используются для слабо коррозионных сред и коррозионных сред при наличии защитных покрытий, а высоколегированные стали – для сильно коррозионных, агрессивных сред. Углеродистые (нелегированные) конструкционные стали.

Углеродистые стали, применяемые для изготовления сварных конструкций в зависимости от содержания вредных примесей: серы и фосфора подразделяют на:

- cтали обыкновенного качества, с содержанием серы до 0.06% и фосфора до 0,07%; - качественные — до 0,035% серы и фосфора каждого отдельно.

По степени раскисления (степени удаления кислорода из стали) они делятся на:

- спокойные стали, т. е., полностью раскисленные; такие стали имеют в конце обозначения марки буквы «сп» (иногда буквы опускаются);

- кипящие стали — слабо раскисленные; маркируются буквами «кп»;

- полуспокойные стали, занимающие промежуточное положение между двумя предыдущими; обозначаются буквами «пс».

Сталь обыкновенного качества (ГОСТ 380-2005) подразделяется по поставкам на три группы:

- сталь группы А поставляется потребителям по механическим свойствам (такая сталь может иметь повышенное содержание серы или фосфора);

- сталь группы Б поставляется по химическому составу;

- сталь группы В поставляется с гарантированными механическими свойствами и химическим составом.

В соответствии с ГОСТ 380-2005 стали обыкновенного качества обозначаются буквами «Ст» и условным номером марки (от 0 до 6). Обозначение стали в зависимости от содержания углерода:Ст2 - 0,09-0,15%; Ст3 - 0,14-0,22%; Ст4 - 0,18-0,27%; Ст5 - 0,28-0,37%.

Буква «Г» после номера марки указывает на повышенное содержание марганца в стали. Перед маркой указывают группу стали, причем группа «А» в обозначении марки стали не ставится.

В зависимости от нормируемых показателей (предел прочности, относительное удлинение, предел текучести, изгиб в холодном состоянии и др.) сталь каждой группы делится на категории, которые обозначаются арабскими цифрами и ставятся в конце обозначения марки стали, первую категорию обычно не указывают.

Для изготовления сварных конструкций рекомендуется применять стали группы В степени раскисления «сп» или «пс».

Примеры обозначения марок стали углеродистой обыкновенного качества:

- ВСт5Гсп — углеродистая сталь обыкновенного качества группы В (с гарантированными механическими свойствами и химическим составом), с повышенным содержанием марганца, спокойная, номер марки 5 (содержание углерода 0,28-0,37%), первой категории;

- Ст3пс3— углеродистая сталь обыкновенного качества группы А (поставляется по механическим свойствам), полуспокойная, номер марки 3 (содержание углерода 0,140,22%), третьей категории.

Качественные углеродистые стали в соответствии с ГОСТ 1050-88 маркируются двухзначными числами, показывающими среднее содержание углерода в сотых долях процента: 08; 10пс; 18кп, 20; 45 и т.д. Для спокойных сталей буквы в конце их наименований не добавляются. Буква Г в марке стали указывает на повышенное содержание марганца, например, 14Г.

В соответствии с ГОСТ 977-88 буква Л в конце марки стали означает, что сталь относится к литейным, например 15Л.

Качественные стали, используемые для производства сосудов, работающих под давлением, обозначают по ГОСТ 5520-79 добавлением буквы К в конце наименования стали: 16К, 18К, 20К, 22К. В зависимости от нормируемых механических свойств установлены категории, обозначаемые арабскими цифрами, которые добавляются в обозначение стали через тире, например: 20К-5.

Пример обозначения марки качественной углеродистой стали:

18Г – качественная углеродистая сталь со средним содержанием углерода 18%, с повышенным содержанием марганца, спокойная.

Легированные конструкционные стали.

В соответствии с ГОСТ 4543-2016 наименования таких сталей состоят из цифр и букв. Первые цифры марки обозначают среднее содержание углерода в стали в сотых долях процента. Буквы указывают на основные легирующие элементы, включенные в сталь. Цифры после каждой буквы обозначают примерное процентное содержание соответствующего элемента, округленное до целого числа. При содержании легирующего элемента до 1,5% цифра за соответствующей буквой не указывается. Например, сталь состава: C 0,09-0,15%, Cr 0,4-0,7%, Ni 0,5-0,8% называется 12ХН, а сталь состава: C 0,27-0,34%, Cr 2,3-2,7%, Mo 0,2-0,3%, V 0,06-0,12% — 30Х3МФ.

Для того, чтобы показать, что в стали ограничено содержание серы и фосфора (S < 0,03%, P < 0,03%) и сталь относится к группе высококачественных в конце ее обозначения ставят букву А, например: 15Х2МА.

Особовысококачественные стали, подвергнутые электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов, обозначают добавлением через тире в конце наименования стали буквы Ш, например: 18ХГ-Ш.

В зависимости от основных легирующих элементов стали делятся на группы:

- хромистые (15Х, 35Х, 38ХА и др.);

- марганцовистые (14Г2, 09Г2, 10Г2 и др.),

- хромомарганцовые (18ХГ, 25ХГТ и др),

- кремнемарганцовистые (16ГС, 17ГС, 09Г2С и др.);

- хромокремнемарганцевая (14ХГС);

- хромомолибденовые (15ХМ, 12ХМ);

- хромокремненикелевая с медью (10ХСНД, 15ХСНД); и т.д.

Для легированных сталей, применяемых при изготовлении сосудов, работающих под давлением (09Г2С, 16ГС, 10Г2С1, 17Г1С, 12ХМ, 12Х1МФ и др.), ГОСТ 5520-79 в зависимости от нормируемых механических свойств устанавливает категории, обозначаемые арабскими цифрами, которые добавляются в обозначение стали через тире, например: 09Г2С-6, 12ХМ-3.

В соответствии с ГОСТ 977-88 буква Л в конце марки стали означает, что сталь относится к литейным, например 35ХГЛ.

Пример обозначения марки легированной стали:

10ХСНД – сталь низколегированная, хромокремненикелевая с медью, со средним содержанием углерода 0,1% и примерным содержанием легирующих элементов: хрома, кремния, никеля, меди – до 1%. Высоколегированные стали и сплавы.

К ним относят высоколегированные стали и сплавы на железоникелевой и никелевой основе, предназначенные для работы в коррозионно-активных средах и при высоких температурах.

Согласно ГОСТ 5632-90 к высоколегированным сталям условно отнесены сплавы, массовая доля железа в которых более 45%, а суммарная массовая доля легирующих элементов не менее 10%. К сплавам на железоникелевой основе отнесены сплавы, основная структура которых является твердым раствором хрома и других легирующих элементов в железоникелевой основе (сумма никеля и железа более 65%). К сплавам на никелевой основе отнесены сплавы, основная структура которых является твердым раствором хрома и других легирующих элементов в никелевой основе (содержания никеля не менее 50%).

В зависимости от основных свойств стали и сплавы подразделяют на группы:

I - коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии;

II - жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С, работающие в ненагруженном или слабонагруженном состоянии;

III - жаропрочные стали и сплавы, способные работать в нагруженном состоянии при высоких температурах и обладающие при этом достаточной жаростойкостью.

Сталь одной и той же марки может быть одновременно коррозионностойкой, жаростойкой и жаропрочной (например, сталь 12Х18Н10Т).

В зависимости от структуры (содержания мартенсита, феррита, аустенита) стали подразделяют на классы:

- мартенситный - стали с основной структурой мартенсита;

- мартенсито-ферритный - стали, содержащие в структуре, кроме мартенсита, не менее 10% феррита;

- ферритный - стали, имеющие структуру феррита;

- аустенито-мартенситный - стали, имеющие структуру аустенита и мартенсита, количество которых можно изменять в широких пределах;

- аустенито-ферритный - стали, имеющие структуру аустенита и феррита (феррита более 10%);

- аустенитный - стали, имеющие структуру аустенита.

Для сварных конструкций применяют в основном стали аустенитного и аустенитоферритного классов, т.к. они пластичны, хорошо обрабатываются резанием и давлением, хорошо свариваются всеми видами сварки.

Обозначение высоколегированных нержавеющих сталей согласно ГОСТ 5632-72 состоит из букв и цифр и строится по тем же принципам, что и обозначение конструкционных легированных сталей.

В обозначении литейных нержавеющих сталей в конце марки добавляется буква Л, например: 10Х18Н9Л.

Пример обозначения марки высоколегированной стали:

15Х18Н12С4ТЮ – сталь высоколегированная со средним содержанием углерода 0,15% и примерным содержанием легирующих элементов: хрома 18%, никеля 12%, кремния 4%, титана и алюминия менее 1%.

Информационные источники 1 ГОСТ 380-2005. Сталь углеродистая обыкновенного качества. Марки.

2 ГОСТ 5632-90. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

3 ГОСТ 19903-2015. Прокат листовой горячекатаный. Сортамент.

4 ГОСТ 19904-90. Прокат листовой холоднокатаный. Сортамент.

5 ГОСТ 82-70. Прокат стальной горячекатаный широкополосный универсальный. Сортамент.

6 ГОСТ 103—2006. Прокат сортовой стальной горячекатаный полосовой. Сортамент.

7 ГОСТ 14637-89. Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия.

8 ГОСТ 1577—93. Прокат толстолистовой и широкополосной из конструкционной качественной стали. Технические условия.

9 ГОСТ 7350-77. Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.

10 ГОСТ 1050-88. Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия.

11 ГОСТ 5520-79. Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия.

12 ГОСТ 20072-74. Сталь теплоустойчивая. Технические условия.

13 ГОСТ 4543-2016. Металлопродукция из конструкционной легированной стали. Технические условия.

14 ГОСТ 34347-2017. Сосуды и аппараты стальные сварные. Общие технические условия.

15 Журавлѐв В.Н., Николаева О.И. Машиностроительные стали: Справочник.-М.: Машиностроение, 1981.

16 Марочник сталей. [Электронный ресурс] - http://splav-kharkov.com/main.php.

17 Марочник сталей сплавов онлайн. [Электронный ресурс]- http://www.met trans.ru/ Marochnik-stali.

Приложения

Приложение Б

Механические свойства листовой стали Таблица Б.1

|

Марка стали, обозначение стандарта |

Толщина S, мм |

Предел текучести σт, МПа, не менее |

Временное сопротивление разрыву σв, МПа, не менее |

Относительное удлинение δ, не менее |

Ударная вязкость a, Дж/см2, не менее |

|

Ст3кп2 ГОСТ 380-2005, ГОСТ 14637-89 |

До 20 Св. 20 до40 |

236 225 |

360-460 |

27 26 |

- |

|

Ст3пс2; Ст3сп2 ГОСТ 380-2005, ГОСТ 14637-89 |

До 20 Св. 20 до40 |

245 235 |

370-480 |

26 25 |

- |

|

Ст3пс3, Ст3сп3 ГОСТ 380-2005, ГОСТ 14637-89 |

До 20 Св. 20 до40

|

245 235 |

370-480 |

26 25

|

78 при S=5-9 мм, 69 приS=10-25 мм (при t = +20°C) |

|

Ст3Гпс3 ГОСТ 380-2005, ГОСТ 14637-89 |

До 20 Св. 20 до40

|

245 235 |

370-490 |

26 25

|

49 при S=26-40 мм (при t = +20°C) |

|

Ст3сп4; Ст3пс4 ГОСТ 380-2005, ГОСТ 14637-89 |

До 20 Св. 20 до40 |

245 235 |

370-480 |

26 25 |

39 при S=5-9 мм, 29 при S=10-30 мм (при t = -20°C) |

|

Ст3Гпс4 ГОСТ 380-2005, ГОСТ 14637-89 |

До 20 Св. 20 до40

|

245 235 |

370-490 |

26 25 |

39 при S=5-9 мм, 29 при S=10-30 мм (при t = +20°C) |

|

Ст3сп5; Ст3пс5 ГОСТ 380-2005, ГОСТ 14637-89 |

До 20 Св. 20 до40

|

245 235 |

370-480 |

26 26

|

39 при S=5-9 мм, 29 при S=10-25 мм |

|

Ст3Гпс5 ГОСТ 380-2005, ГОСТ 14637 |

До 20 Св. 20 до40

|

245 235 |

370-490 |

26 25

|

39 при tS= = 5--9 ммC), 29 при S=10-30 мм |

|

Ст4сп3 ГОСТ 380-2005, ГОСТ 14637-89 |

До 20 Св. 20 до40 |

265 255

|

410-530 |

24 23

|

69( при при tS= = 5-20-9 мм,°C) 59 при S=10-25 мм, 39 при S=26-40 (при t = +20°C) |

|

Ст5сп; Ст5пс ГОСТ 380-2005, ГОСТ 14637-89 |

До 20 Св. 20 до40 |

285 275 |

490-630 |

20 19 |

- |

|

10 ГОСТ 1050-88 |

До 80 |

205 |

330 |

31 |

- |

|

18К-3 ГОСТ 5520-79

|

До 20 Св. 20 до40 |

275 265 |

431-519 |

20 20 |

59 59 (при t = +20°C) |

|

18К-5; 18К-11 ГОСТ 5520-79 |

До 20 Св. 20 до40 |

275 265 |

431-519 |

20 20 |

29 29 (при t = -20°C) |

|

20 ГОСТ 1050-88 |

До 80 |

245 |

410 |

25 |

- |

|

20К-3 ГОСТ 5520-79 |

До 20 Св. 20 до40 |

245 235 |

402-509 |

25 24 |

59 54 (при t = +20°C) |

|

Марка стали, обозначение стандарта и технических условий |

Толщина S, мм |

Предел текучести σт, МПа, не менее |

Временное сопротивление разрыву σв, МПа, не менее |

Относительное удлинение δ, не менее |

Ударная вязкость a, Дж/см2, не менее |

|

20К-5; 20К-11 ГОСТ 5520-79 |

До 20 Св. 20 до40 |

245 235 |

402-509 |

25 24 |

29 29 (при = -20°C) |

|

22К-3, 5, 11 ГОСТ 5520-79 |

До 60 |

265 |

431-590 |

22 |

58 (при t = +20°C) |

|

09Г2С-3 ГОСТ 5520-79 |

До 5 5-9 10-20 21-32 |

345 345 325 305 |

490 490 470 460 |

21 |

- 64 59 59 (при t=+20°C) |

|

09Г2С-6 ГОСТ 5520-79 |

До 5 5-9 10-20 21-32 |

345 345 325 305 |

490 490 470 460 |

21 |

- 39 34 34 (при t=-40°C) |

|

09Г2С-7, 8, 9 ГОСТ 5520-79 |

До 5 5-9 10-20 21-32 |

345 345 325 305 |

490 490 470 460 |

21 |

- 34 29 29 (при t=-70°C) |

|

10Г2С1-3 ГОСТ 5520-79 |

До 5 5-9 10-20 21-32 |

355 345 335 325 |

490 490 480 470 |

21 |

- 64 59 59 (при t=+20°C) |

|

10Г2С1-7, 8, 9 ГОСТ 5520-79 |

До 5 5-9 10-20 21-32 |

355 345 335 325 |

490 490 480 470 |

21 |

- 29 24 24 (при t=-70°C) |

|

14Г2 ГОСТ 19281-89 |

4-32 |

325 |

450 |

21 |

59 (при t=+20°C) |

|

16ГС-3 ГОСТ 5520-79 |

До 6 5-9 10-20 21-32 |

325 325 315 295 |

490 490 480 470 |

21 |

59 (при t=20°C) |

|

16ГС-6, 17 ГОСТ 5520-79 |

До 6 5-9 10-20 21-32 |

325 325 315 295 |

490 490 480 470 |

21 |

- 39 29 29 (при t=-40°C) |

|

17ГС ГОСТ 5520-79 |

До 5 5-9 10-20 |

345 345 335 |

510 510 490 |

23 |

- 44 34 (при t=-40°C) |

|

17Г1С ГОСТ 5520-79 |

До 5 5-9 10-20 |

355 355 345 |

510

|

23 |

- 44 39 (при t=-40°C) |

|

Марка стали, обозначение стандарта или технических условий |

Толщина S, мм |

Предел текучести σт, МПа, не менее |

Временное сопротивление разрыву σв, МПа, не менее |

Относительное удлинение δ, не менее |

Ударная вязкость a, Дж/см2, не менее |

|

12МХ ГОСТ 20072-74 |

4-60 |

235 |

440 |

24 |

59 (при t=+20°C) |

|

12ХМ-3 ГОСТ 5520-79 |

4-50 |

245 |

440-560 |

22 |

59 (при t=+20°C) |

|

15Х5М ГОСТ 20072-74 |

50 |

236 |

470 |

18 |

- |

|

10ХСНД ГОСТ 19281-89 |

5-10 11-40 |

390 390 |

510 510 |

19 19 |

34 29 (при t=-70°C) |

|

15ХСНД ГОСТ 19281-89 |

4-32 |

345 |

490 |

21 |

29 (при t=-70°C) |

|

12Х13 ГОСТ 5632-72, ГОСТ 7350-77 |

4-50 |

335 |

- |

21 |

- |

|

08Х17Т ГОСТ 5632-72, ГОСТ 7350-77 |

4-50 |

- |

431 |

18 |

- |

|

15Х25Т ГОСТ 5632-72, ГОСТ 7350-77 |

4-50 |

- |

440 |

14 |

20 (при t=+20°C) |

|

08Х22Н6Т ГОСТ 5632-72 |

4-50 |

345 |

440 |

18 |

59 (при t=+20°C) |

|

12Х18Н9Т ГОСТ 5632-72, ГОСТ 7350-77 |

4-50 |

220 |

530 |

43 |

- |

|

12Х18Н10Т ГОСТ 5632-72 |

4-50 |

216 |

530 |

38 |

- |

|

08Х18Н12Б ГОСТ 5632-72, ГОСТ 7350-77 |

4-50 |

206 |

509 |

40 |

|

|

10Х17Н13М2Т, 10Х17Н13М3Т ГОСТ 5632-72, ГОСТ 7350-77 |

4-50 |

236 |

530 |

37 |

- |

|

08Х21Н6М2Т ГОСТ 5632-72, ГОСТ 7350-77 |

4-50 |

360 |

688 |

14 |

59 (при t=+20°C) |

|

08Х18Г8Н2Т ГОСТ 5632-72, ГОСТ 7350-77 |

5-20 |

343 |

588 |

20 |

59 (при t=+20°C) |

|

08Х18Н10Т ГОСТ 5632-72, ГОСТ 7350-77 |

4-50 |

206 |

509 |

43 |

- |

|

03Х18Н11 ГОСТ 5632-72, ГОСТ 7350-77 |

4-50 |

196 |

490 |

40 |

- |

|

Марка стали, обозначение стандарта или технических условий |

Толщина S, мм |

Предел текучести σт, МПа, не менее |

Временное сопротивление разрыву σв, МПа, не менее |

Относительное удлинение δ, не менее |

Ударная вязкость a, Дж/см2, не менее |

|

03ХН28МДТ ГОСТ 5632-72, ГОСТ 7350-77 |

4-50 |

220 |

550 |

35 |

- |

|

06ХН28МДТ ГОСТ 5632-72, ГОСТ 7350-77 |

4-50 |

215 |

540 |

35 |

- |

|

Примечание - Среднее значение модуля продольной упругости при температуре 20° С для углеродистых и легированных конструкционных сталей Е = 2·105 МПа |

|||||

Приложение В

Условия и области применения сталей Таблица В.1

|

Марка стали, обозначение стандартов на марки и технические условия |

Общая характеристика сталей |

Рабочие условия |

Технологические свойства |

Области применения |

|

|

Температура стенки, °С |

Давление среды, МПа, не более |

||||

|

Ст3кп2, Ст3пс2, Ст3сп2 ГОСТ 380, ГОСТ 14637 |

Углеродистые обыкновенного качества. Имеют низкую коррозионную стойкость |

От +10 до +200 |

1,6 |

Стали хорошо деформируются, хорошо обрабатываются резанием и давлением, хорошо свариваются всеми видами сварки (сварка производится без подогрева и без последующей термообработки) |

Детали машиностроительных и строительных конструкций; обечайки, днища, фланцы и другие элементы сосудов и аппаратов |

|

Ст3пс3, Ст3сп3 ГОСТ 380, ГОСТ 14637 |

От 0 до 200 |

5 |

|||

|

Ст3сп4, Ст3пс4 ГОСТ 380, ГОСТ 14637 |

От - 20 до + 200 |

||||

|

Ст3сп5, Ст3пс5 ГОСТ 380, ГОСТ 14637 |

От - 20 до + 425 |

||||

|

Ст3Гпс3 ГОСТ 380, ГОСТ 14637 |

Углеродистые обыкновенного качества с повышенным содержанием марганца. Имеют низкую коррозионную стойкость |

От 0 до 200 |

5 |

||

|

Ст3Гпс4 ГОСТ 380, ГОСТ 14637 |

От - 20 до + 200 |

||||

|

Ст3Гпс5 ГОСТ 380, ГОСТ 14637 |

От - 20 до + 425 |

||||

|

Ст4сп3 ГОСТ 380, ГОСТ 14637 |

Углеродистая обыкновенного качества. Имеет низкую коррозионную стойкость |

От 0 до 200 |

5 |

Трубные решѐтки и др. элементы сварных и не сварных конструкций.

|

|

|

Ст5сп2, Ст5пс2 ГОСТ 380-2005; ГОСТ 14637-89 |

Углеродистая обыкновенного качества. Имеют низкую коррозионную стойкость |

От – 20 до + 400 |

5 |

Стали пластичные, хорошо обрабатываются резанием и давлением, свариваются удовлетворительно (необходим подогрев и последующая термообработка) |

Фланцы, трубные решѐтки и др. детали, не требующие сварки, свободные и резьбовые трубопроводные фланцы

|

|

20 ГОСТ 1050, ГОСТ 1577 |

Углеродистая качественная конструкционная. Имеет низкую коррозионную стойкость |

От – 30 до + 450 |

10 |

Стали хорошо деформируются, хорошо обрабатывается резанием и давлением, хорошо свариваются всеми видами сварки (сварка производится без подогрева и без последующей термообработки) |

Плоские фланцы, трубные решѐтки, плоские днища; патрубки, трубные пучки теплообменников и др. детали. |

Продолжение таблицы В.1

|

Марка стали, обозначение стандартов на марки и технические условия |

Общая характеристика сталей |

Рабочие условия |

Технологические свойства |

Области применения |

|

|

Температура стенки, °С |

Давление среды, МПа, не более |

||||

|

18К-3, 20К-3, 22К-3 ГОСТ 5520 |

Углеродистые качественные конструкционные для сосудов, работающих под давлением. Имеют низкую коррозионная стойкость |

От 0 до 200 |

Не ограни- чено

|

Стали хорошо деформируются, хорошо обрабатывается резанием и давлением, хорошо свариваются всеми видами сварки (сварка производится без подогрева и без последующей термообработки) |

Обечайки и днища, фланцы корпусов и штуцеров сосудов и аппаратов, работающих под давлением и др. ответственные детали. |

|

18К-5, 20К-5, 22К-5 ГОСТ 5520 |

От - 20 до + 200 |

||||

|

18К-11, 20К-11, 22К-11 ГОСТ 5520 |

От -20 до + 475 |

||||

|

09Г2С-3, 16ГС-3, 10Г2С1-3, 17ГС-3, 17Г1С-3 ГОСТ 5520 |

Низколегированные, кремнемарганцовистые. Обладают повышенной прочностью. Неустойчивы во многих агрессивных средах

|

От - 30 До + 200 |

Стали хорошо деформируются, хорошо обрабатываются резанием и давлением, хорошо свариваются всеми видами сварки (сварка производится без подогрева и без последующей термообработки). |

Детали сварных машиностроительных конструкций. Обечайки и днища, фланцы корпусов и штуцеров сосудов и аппаратов, работающих под давлением, трубные решѐтки теплообменных аппаратов и др. детали ответственного назначения. |

|

|

09Г2С-6, 16ГС-6, 10Г2С1-6, 17ГС-6, 17Г1С-6 ГОСТ 5520 |

От - 40 до + 200 |

||||

|

09Г2С-7, 8, 9; 10Г2С1-7, 8, 9 ГОСТ 5520 |

От - 70 до 200 |

||||

|

09Г2С-12, 10Г2С1-12, 17ГС-12, 17Г1С-12, 16ГС-17 ГОСТ 5520 |

От - 40 до + 475

|

||||

|

09Г2С-15, 17; 10Г2С1-15, 17 ГОСТ 5520 |

От - 70 до + 475 |

||||

Продолжение таблицы В.1

|

Марка стали, обозначение стандартов на марки и технические условия |

Общая характеристика сталей |

Рабочие условия |

Технологические свойства |

Области применения |

|

|

Температура стенки, °С |

Давление среды, МПа, не более |

||||

|

14Г2-4 ГОСТ 19281 |

Низколегированные, марганцовистые. Обладают повышенной прочностью. Неустойчивы во многих агрессивных средах |

От - 40 до + 200 |

Не ограничено |

Стали хорошо деформируются, хорошо обрабатываются резанием, свариваются удовлетворительно (необходим подогрев и последующая термообработка) |

Элементы сосудов и аппаратов, работающих под давлением |

|

14Г2-12 ГОСТ 19281 |

От - 40 до + 475 |

2 |

|||

|

12МХ ГОСТ 20072 |

Низколегированные, хромомолибденовые; теплоустойчивые. Имеют низкую коррозионная стойкость

|

От 0 до 540 |

Не ограни- чено

|

Стали хорошо деформируются, хорошо обрабатываются резанием, хорошо свариваются.

Сварка затруднена (необходим подогрев и последующая термообработка) |

Обечайки, днища, фланцы сосудов, трубные решѐтки теплообменных аппаратов и др. детали, работающие в нагруженном состоянии при повышенных температурах в течении длительного времени |

|

12ХМ-3 ГОСТ 5520 |

От 0 до 560 |

||||

|

15Х5М ГОСТ 20072 |

От 0 до 650 |

||||

|

10ХСНД-3, 15ХСНД-3 ГОСТ 19281 |

Низколегированные, хромокремненикелевые с медью. Имеют повышенную устойчивость к атмосферной коррозии |

От – 30 до + 200 |

Не ограничено |

Стали хорошо деформируются, хорошо обрабатываются резанием, хорошо свариваются всеми видами сварки (сварка производится без подогрева и без последующей термообработки) |

Элементы сварных машиностроительных и строительных конструкций, элементы сосудов и аппаратов химической промышленности |

|

10ХСНД-12, 15ХСНД-12 ГОСТ 19281 |

От - 40 до + 475 |

||||

|

08X17Т ГОСТ 5632, ГОСТ 7350 |

Высоколегированные, хромистые с титаном, коррозионностойкие, жаростойкие, ферритного класса |

От 0 до 700 |

1,6 |

Стали хорошо деформируются, удовлетворительно обрабатываются резанием; Сварка сталей затруднена (необходим подогрев и последующая термообработка) |

Обечайки, днища, фланцы, детали внутренних устройств сосудов и аппаратов, работающих в коррозионных средах и не подвергающихся ударным нагрузкам |

|

15Х25Т ГОСТ 5632, ГОСТ 7350-77 |

От 0 до 1000 |

1,6 |

|||

|

12X13 ГОСТ 5632, ГОСТ 7350 |

Высоколегированная, хромистая, коррозионностойкая, жаростойкая, жаропрочная, мартенситного класса |

От - 40 до 550 |

Не ограничено |

Валы, оси, болты, шпильки, гайки и др. детали не подвергающиеся сварке |

|

Продолжение таблицы В.1

|

Марка стали, обозначение стандартов на марки и технические условия |

Общая характеристика сталей |

Рабочие условия |

Технологические свойства |

Области применения |

|

|

Температура стенки, °С |

Давление среды, МПа, не более |

||||

|

08Х22Н6Т ГОСТ 5632, ГОСТ 7350 |

Высоколегированная, хромоникелевая с титаном, коррозионностойкая, аустенитно-ферритного класса |

От -40 до + 300 |

Не ограничено |

Стали хорошо деформируются, хорошо обрабатываются резанием, хорошо свариваются всеми видами сварки (сварка производится без подогрева и без последующей термообработки) |

Обечайки, днища, фланцы и др. детали сосудов и аппаратов, работающих с агрессивными средами

|

|

08X21Н6М2Т ГОСТ 5632, ГОСТ 7350 |

Высоколегированная, хромоникельмолибденовая с титаном, коррозионностойкая, аустенитно-ферритного класса |

||||

|

08Х18Г8Н2Т ГОСТ 5632, ГОСТ 7350 |

Высоколегированная, хромомарганцовоникелевая с титаном, коррозионностойкая, аустенитноферритного класса |

От - 20 до +300 |

5 |

Стали хорошо деформируются, хорошо свариваются разными видами сварки (сварка производится без подогрева и без последующей термообработки) |

Обечайки, днища, фланцы и др. детали сосудов и аппаратов, работающих с агрессивными средами

|

|

08Х18Н10Т ГОСТ 5632, ГОСТ 7350 |

Высоколегированная, хромоникелевая с титаном, коррозионностойкая, жаростойкая, аустенитного класса |

От - 253 до + 610 |

Не ограничено |

Стали хорошо деформируются, хорошо обрабатываются резанием, хорошо свариваются разными видами сварки ( сварка производится без подогрева и без последующей термообработки) |

Обечайки, днища, фланцы и др. детали сосудов и аппаратов, работающих с агрессивными средами, вызывающими межкристаллитную коррозию |

|

Св. 610 до 700 |

5 |

||||

|

08Х18Н12Б ГОСТ 5632 ГОСТ 7350 |

Высоколегированная, хромоникелевая с ниобием, коррозионностойкая, аустенитного класса |

От -196 до + 610 |

Не ограничено |

||

|

Св. 610 до 700 |

5 |

||||

|

03Х18Н11 ГОСТ 5632 ГОСТ 7350 |

Высоколегированная, хромоникелевая, коррозионностойкая, аустенитного класса |

От - 253 до + 450 |

Не ограничено |

||

Продолжение таблицы В.1

|

Марка стали, обозначение стандартов на марки и технические условия |

Общая характеристика сталей |

Рабочие условия |

Технологические свойства |

Области применения |

|

|

Температура стенки, °С |

Давление среды, МПа, не более |

||||

|

12Х18Н9Т, 12Х18Н10Т ГОСТ 5632, ГОСТ 7350 |

Высоколегированные, хромоникелевые с титаном, коррозионностойкие, жаростойкие, жаропрочные, аустенитного класса |

От - 253 до + 610 |

Не ограничено |

Стали хорошо деформируются, хорошо обрабатываются резанием, хорошо свариваются всеми видами сварки (сварка производится без подогрева и без последующей термообработки) |

Обечайки, днища, фланцы и др. детали сосудов и аппаратов, работающих с агрессивными средами, не вызывающими межкристаллитную коррозию |

|

Св. 610 до 700 |

5 |

||||

|

10Х17Н13М2Т ГОСТ 5632, ГОСТ 7350 |

Высоколегированные, хромоникельмолибденоваявые с титаном, коррозионностойкие, аустенитного класса |

От - 253 до + 700 |

Не ограничено |

Стали хорошо деформируются, хорошо обрабатываются резанием, хорошо свариваются разными видами сварки (сварка производится без подогрева и без последующей термообработки) |

Обечайки, днища, фланцы и др. детали сосудов и аппаратов, работающих со средами повышенной и высокой агрессивности |

|

10Х17Н13М3Т ГОСТ 5632, ГОСТ 7350 |

От – 196 до + 600 |

||||

|

03ХН28МДТ, 06ХН28МДТ ГОСТ 5632, ГОСТ 7350 |

Высоколегированныые, коррозионностойкие сплавы на железоникелевой основе, легированные хромом, молибденом, медью и титаном |

От – 196 до + 400 |

Обечайки, днища, фланцы и др. детали сосудов и аппаратов, работающих с серной кислотой всех концентраций и др. агрессивными средами |

||

|

Примечания 1 Данные, приведѐнные в таблице, являются выборкой из ГОСТ Р 52630-2012. 2 Рабочие условия (температура и давление) применения сталей даны для листового проката |

|||||

Приложение Г

Подразделение сталей на классы (по ГОСТ Р 52630-2012)

Таблица Г.1 -

|

Класс стали и сплава |

Марка стали и сплава |

|

Углеродистый |

Ст3, 10, 20, 15К, 16К, 18К, 20К, 20ЮЧ |

|

Низколегированный марганцовистый, марганцево-кремнистый |

16ГС, 17ГС, 17Г1С, 09Г2С, 10Г2СФ, 10Г2С1, 10Г2, 10Г2С1Д, 09Г2, 09Г2СЮЧ, 16ГМЮЧ, 09Г2СФБ |

|

Низколегированный хромомолибденовый, хромомолибденованадиевый |

12МХ, 12ХМ, 12Х1МФ, 15ХМ, 10Х2ГМ, 1Х2М1, 20Х2МА, 15Х2МФА |

|

Мартенситный |

15X5, 15Х5М, 15Х5ВФ, 12Х8ВФ, 20X13, Х9М, 12X13 |

|

Ферритный |

08X13, 08X17Т, 15Х25Т |

|

Аустенитный |

10Х14Г14Н4Т, 08Х18Н10Т, 08Х18Н12Б, 10X17Н13М2Т, 08Х17Н15М3Т, 03Х17Н14М3, 12Х18Н12Т, 02Х18Н11, 02Х8Н22С6, 03Х19АГ3Н10Т, 07ХГ3АГ20, 12Х18Н10Т, 12Х18Н9Т, 03X21Н21М4ГБ |

|

Аустенитно-ферритный |

08Х22Н6Т, 08X21Н6М2Т, 08Х18Г8Н2Т, 15Х18Н12С4ТЮ |

|

Сплавы на железоникелевой и никелевой основе |

06Х28МДТ, 03Х28МДТ, ХН32Т |

Приложение Д

Рекомендуемые марки сталей в зависимости от коррозионной стойкости в различных средах

Таблица Д.1

|

Рабочие условия |

Рекомендуемые марки сталей (скорость коррозии П≤0,1 мм/год) |

|

|

концентрация среды, % |

температура среды, °С |

|

|

Алюминий азотнокислый, Al(NO3)2 |

||

|

любая |

20 |

12Х13, 08Х17Т, 12Х18Н10Т, 10Х17Н13М2Т |

|

10-75 |

90 |

08Х17Т, 15Х25Т, 12Х18Н10Т, 10Х17Н13М2Т |

|

Алюминий сернокислый, Al2(SO4)3 |

||

|

2-10 |

20 |

08Х22Н6Т, 08Х21Н6М2Т, 12Х18Н10Т, 10Х17Н13М2Т |

|

насыщенный раствор |

20-65 |

12Х18Н10Т, 10Х17Н13М2Т, 08Х18Н12Б, 10Х17Н13М3Т |

|

Аммиак, NH3 |

||

|

газ |

до 100 |

12Х13, 08Х17Т, 15Х25Т, 12Х18Н10Т, 10Х17Н13М2Т |

|

жидкость |

от – 40 до +70 |

ВСт3сп, ВСт5сп, 20К, 22К, 30 |

|

Аммоний азотнокислый, NH4NO3 |

||

|

10 |

до 90 |

12Х13, 08Х17Т, 08Х18Н10Т, 10Х17Н13М2Т, 06ХН28МДТ |

|

75 |

до 90 |

12Х13, 08Х17Т, 15Х25Т, 12Х18Н10Т, 10Х17Н13М2Т |

|

Аммоний сернокислый, (NH4)2SO4 |

||

|

любая |

до 100 |

08Х22Н6Т, 08Х21Н6М2Т, 12Х18Н10Т, 10Х17Н13М2Т |

|

Ацетон, СН3СОСН3 |

||

|

любая |

20-55 |

08Х17Т, 08Х22Н6Т, 08Х21Н6М2Т, 12Х18Н10Т, 10Х17Н13М2Т |

|

Бензол, C6H6 |

||

|

любая |

||

|

Вода |

||

|

жидкость |

0-100 |

ВСт3, 20К, 09Г2С, 16ГС, 12ХМ |

|

Воздух |

||

|

газ |

300 |

Ст3Г, 22К, 09Г2С, 16ГС, 10ХСНД |

|

газ |

400 |

09Г2С, 16ГС, 14Г2, 12ХМ, 15Х5М |

|

газ |

600 |

15Х5М, 08X17Т, 08Х18Н10Т, 08Х18Н12Б |

|

Гидроокись калия, KOH |

||

|

25 |

100 |

08Х17Т, 15Х25Т, 12Х18Н10Т, 08Х22Н6Т, 10Х17Н13М2Т |

|

Гидроокись натрия, NaOH |

||

|

10-30 |

20 |

Вст3, Вст5, 20К, 09Г2С, 12Х18Н10Т |

|

20 |

50 |

08Х17Т, 12Х18Н10Т, 08Х22Н6Т, 10Х17Н13М2Т, 06ХН28МДТ |

|

Калий азотнокислый, KNO3 |

||

|

любая |

20-100 |

08Х17Т, 15Х25Т, 12Х18Н10Т, 08Х18Н10, 10Х17Н13М2Т |

|

Калий двууглекислый, KHCO3 |

||

|

любая |

20 |

08Х17Т, 15Х25Т, 12Х18Н10Т, 08Х22Н6Т, 08Х21Н6М2Т |

|

Калий сернокислый, К2SO4 |

||

|

любая |

20-100 |

12Х18Н10Т, 08Х22Н6Т, 08Х21Н6М2Т, 10Х17Н13М2Т |

|

Калий хлористый, KCl |

||

|

35 |

||

|

Кальций хлористый, CaCl2 |

||

|

5 |

20 |

08Х17Т, 15Х25Т, 12Х18Н10Т, 08Х21Н6М2Т, 10Х17Н13М2Т |

|

10-20 |

до 50 |

08Х17Т, 15Х25Т, 12Х18Н10Т,08Х22Н6Т, 10Х17Н13М2Т |

Продолжение таблицы Д.1

|

Рабочие условия |

Рекомендуемые марки сталей (скорость коррозии П≤0,1 мм/год) |

|

|

концентрация среды, % |

температура среды, °С |

|

|

|

Кислота азотная, HNO3 |

|

|

5 |

20 |

08Х17Т, 15Х25Т, 10Х17Н13М2Т, 06ХН28МДТ |

|

10 |

100 |

15Х25Т, 12Х18Н10Т, 08Х22Н6Т, 10Х17Н13М2Т |

|

|

Кислота фосфорная, H3PO4 |

|

|

5 |

20-85 |

08Х17Т, 15Х25Т, 08Х21Н6М2Т, 10Х17Н13М2Т |

|

30 |

до 100 |

08Х22Н6Т, 08Х21Н6М2Т, 12Х18Н10Т, 10Х17Н13М2Т |

|

|

Кислота уксусная, СH3COOH |

|

|

10 |

20-100 |

12Х18Н10Т, 10Х17Н13М2Т, 08Х21Н6М2Т, 08Х18Н12Б |

|

|

Натрий сернокислый, Na2SO4 |

|

|

10 |

20 |

ВСт3сп, 20К, 08Х17Т, 08Х18Н10Т, 08Х21Н6М2Т |

|

|

Натрий хлористый, NaCl |

|

|

20 |

100 |

12Х18Н10Т, 08Х21Н6М2Т, 10Х17Н13М2Т, 06ХН28МДТ |

|

|

Нитробензол, С6Н5NO2 |

|

|

жидкость |

20 |

12Х13, 08Х17Т, 12Х18Н10Т, 10Х17Н13М2Т, 06ХН28МДТ |

|

|

Сернистый ангидрид |

|

|

газ |

до 300 |

08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 10Х17Н13М2Т |

|

|

Спирт метиловый, CH30H |

|

|

любая |

60 |

08Х17Т, 15Х25Т, 08Х18Н12Б, 10Х17Н13М3Т |

|

|

Толуол, C6H5CH3 |

|

|

жидкость |

100 |

12Х13, 08Х17Т, 15Х25Т, 12Х18Н10Т, 10Х17Н13М2Т |

Приложение Е

Примерное соотношение оптовых цен на листовой прокат Таблица Е.1

|

Марка стали |

Коэффициент повышения цены |

Марка стали |

Коэффициент повышения цены |

|

Ст3сп, Ст3пс |

1,00 |

08Х13 |

2,86 |

|

Ст4сп |

1,00 |

08Х17Т |

3,50 |

|

Ст5 |

1,00 |

10Х14Г14Н14Т |

5,14 |

|

20, 20К |

1,09 |

08Х22Н6Т |

5,41 |

|

16ГС |

1,10 |

12Х18Н10Т |

6,69 |

|

09Г2С |

1,13 |

08Х18Н10Т |

7,37 |

|

10Г2С1 |

1,16 |

08Х21Н6М2Т |

9,46 |

|

10ХСНД |

1,43 |

10Х17Н13М2Т |

11,62 |

|

12МХ |

2,23 |

08Х18Н12Б |

12,16 |

|

12ХМ |

2,46 |

10Х17Н13М3Т |

13,96 |

|

15Х5М |

2,62 |

06ХН28МДТ |

18,59 |

|

Примечание – За базовую цену принята средняя цена 1т листовой стали Ст3 |

|||

Приложение Ж

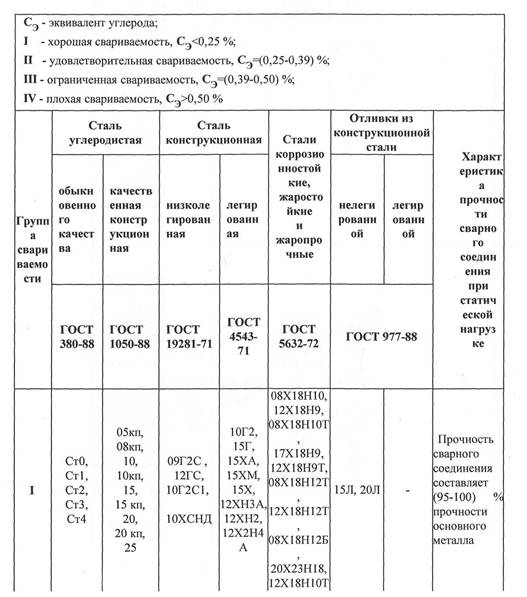

Свариваемость сталей

Таблица Ж.1 – Группы свариваемости сталей

Информацию о свариваемости сталей и условиях сварки можно найти по ссылкам:

1) http://oitsp.ru/welding_article/klassifikaciya-staley-po-svarivaemosti

2) https://www.cb-online.ru/spravochniky-online/online-spravochnikkonstruktora/nerazemnye-soedineniya/сварные-соединения/свариваемость-сталей/

3) https://alexfl.pro/inform/inform_stali11.html

© ООО «Знанио»

С вами с 2009 года.

![]()