6.3. Методи утворення газорідинних систем.

Газо-рідинна суміш утворюється з газової (газова фаза суцільна, а рідина знаходиться в ній у вигляді крапель), або з рідкої фази (рідка фаза суцільна, а газ в ній розподілений у вигляді бульбашок). Утворення таких неоднорідних систем при здійсненні цілого ряду технологічних процесів застосовується для досягнення великої поверхні міжфазного контакту і значною мірою залежить від фізичних властивостей фаз, які складають дану суміш. Так, при дробленні краплі діаметром 1 мм до розміру крапельок 1 мкм міжфазна поверхня збільшується в 1000 разів.

6.3.1. Диспергування рідини в газі. Краплі рідини в газовому середовищі утворюються або при конденсації пари, що міститься в газовій фазі, або при механічному дробленні маси рідини (при руйнуванні струменя або плівки).

Конденсація пари з утворенням дрібнодисперсної рідкої фази відбувається при пересиченні газу парами рідини, іноді вона стимулюється введенням центрів конденсації або речовин, сприяючих їх появі. Перенасичення може бути результатом переохолодження насиченого середовища за рахунок, наприклад, змішення з потоком холодного газу або при раптовому розширенні суміші, а також за рахунок хімічної реакції між газоподібними компонентами, що супроводжується утворенням рідкого продукту. При конденсації виникають дуже дрібні (< 0,1 мкм) краплі, і система характеризується високою стійкістю. Такі системи відносяться до аерозолів, або туманів. Проте в часі може відбуватися об'єднання (коалесценція) крапель, і система руйнується, тобто рідка фаза у вигляді крапель випадає з газу.

Механічне подрібнення маси рідини проводиться в спеціальних пристроях з витратою механічної енергії. Струмінь рідини механічно нестійкий і чим менший його діаметр, тим вище чутливість до малих руйнуючих сил. Причиною розпаду струменя на краплі є повздовжні хвилі, які виникають на його поверхні по виході із сопла головним чином під дією аеродинамічних сил. Останні, зростаючи по мірі збільшення відносної швидкості потоку і густини зовнішнього газового середовища, прагнуть деформувати і розірвати струмінь, чому перешкоджають сили поверхневого натягу. При невеликій відносній швидкості струменя рідини (у ламінарному режимі) в ньому виникають місцеві потовщення і звуження. По ділянках звуження відбувається розрив струменя на окремі частини з утворенням під дією поверхневого натягу із потовщеної її маси сферичних крапель (крапельний режим диспергування). Зі збільшенням відносної швидкості руху струменя і швидкому зростанні при цьому опору газу руйнування набуває хвильового характеру, виникають хвилеподібні деформації струменя і відбувається його розпад на більш дрібні краплі (хвильовий режим). Нарешті, при великих відносних швидкостях на поверхні струменя виникають малі хвилі, гребні яких відриваються, потік розпадається на дуже дрібні краплі (розпилюється) після виходу із сопла (розпилювальний режим).

На практиці для отримання крапель вдаються до штучного збільшення нестабільності струменя (що прискорює його розпад і робить розпилювання більш повним) із використанням спеціальних форсунок. У них рідина навіть при ламінарній течії утворює в потоці газу тонкі плівки, які вельми нестабільні і в газовому середовищі швидко розпадаються на краплі.

Пристрої для розпилювання рідини в газовому середовищі. Для розпилювання рідини застосовуються пристрої, звані розпилювальними насадками або форсунками. Розпилювальні насадки класифікують на механічні форсунки, обертальні розпилювачі і пневматичні форсунки.

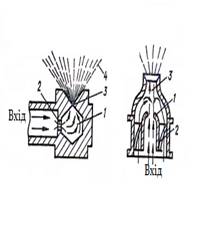

Механічні форсунки, у свою чергу, підрозділяють на форсунки з порожнистим конусом розпила, форсунки з суцільним конусом розпила, віялові і пульсаційні форсунки. У всіх цих форсунках рідина подається під тиском і дробиться або за рахунок нестійкості струменя, або в результаті зіткнення з іншим струменем або з нерухомою стінкою. Схеми форсунок, найбільш розповсюджених для диспергування рідин, представлені на рис.6.8,а,б,в.

а б в г д е

Рис. 6.8. Конструкції розпилювальних пристроїв:

а – форсунка типу простого сопла; б – відцентрова форсунка: 1-вихрова камера, 2-тангенціальний канал, 3-вихідний отвір, 4-конус розпилу; в – двохпотокова струменево-вихрова форсунка: 1-осьовий канал, гвинтовий канал, 3-камера змішування; г – розпилювальний диск; д – розпилювальний стакан; е – пневматична форсунка: 1-сопло для подачі рідини, 2-патрубок подачі газу, 3-вихідний отвір.

Найпростішим пристроєм є форсунка типу простого сопла (рис.6.8,а), з якої рідина витікає під деяким тиском з великою швидкістю у вигляді центрального струменя. Останній розпадається на краплі завдяки надлишковому швидкісному напору відносно газового середовища. Розпад струменя виникає на деякій відстані від вихідного отвору сопла, яка залежить від швидкості витоку, форми і шорсткості стінок сопла.

Відцентрові форсунки (рис. 6.8,б) забезпечують порожнистий конус розпилу. В них рідина подається у вихрову камеру 1 через тангенціальний канал 2, внаслідок чого вона набуває вихрового руху. Вихідний отвір 3 розташовується на вісі вихрової камери 1, тому струмінь покидає форсунку у вигляді порожнистого конуса 4, який розпадається на краплі. Такі форсунки застосовуються для відмивання гравію і піску, аерації води, сушки розпилюванням і т.ін. Тиск розпилу не перевищує 20∙105 Па. Кут розкриття конуса залежить від тиску та конструкції форсунки і звичайно складає від 15 до 135°.

Для створення суцільного конусу распилу застосовують двохпотокові струменево-вихрові форсунки (рис. 6.8,в). У них осьовий струмінь 1 розбиває закручений гвинтовими лопатями 2 потік рідини вже усередині камери змішування 3 і вихідному отворі. Розпад струменя відбувається в результаті турбулізації потоку і удару. Рідина покидає вихідний отвір у вигляді конуса з рівномірним просторовим розподілом крапель, що утворилися. Кут розкриття конуса в таких форсунках складає від 30 до 100°.

Віялові форсунки відрізняються тим, що вихідному отвору додають плоский або овальний профіль. Завдяки цьому рідина виходить з форсунки плоским струменем (віялом). Пульсаційні форсунки подають розпилений струмінь порціями. Пульсуюча подача забезпечується клапаном, автоматично керованим тиском в системі форсунки. Частота пульсації (закриття і відкриття клапана) регулюється натягненням (стисненням) клапанної пружини.

Обертальні розпилювачі, представляють собою диск (рис. 6.8,г) або перевернуту чашу (рис. 6.8,д), які обертаються зі швидкістю до 5∙104 об/хв. Рідина, що розпилюється, набуває прискорення на диску або всередині чаші, що обертаються, і під дією відцентрової сили переміщається від центру до периферії. У міру переміщення товщина потокової плівки зменшується. При критичній товщині плівка руйнується на краплі, які потім при великих швидкостях руху розпилюються віялом. Такі розпилювачі використовуються для розпилювання суспензій.

Пневматичні (газорозпилювальні) форсунки (рис. 6.8,е) розпилюють струмінь рідини при контакті його із високошвидкісним потоком газу або пари. Такі форсунки застосовуються для тонкого розпилювання рідини, наприклад, фарби, нафтового палива і т.п.

Режими

диспергування. Як було зазначено вище, розрізняють три режими диспергування

– крапельний, хвильовий та розпилювальний. Границі між цими режимами

характеризуються співвідношенням критеріїв Вебера ![]() і Рейнольдса

і Рейнольдса ![]() , де w –

відносна швидкість витоку з вихідного перерізу сопла діаметром d,

, де w –

відносна швидкість витоку з вихідного перерізу сопла діаметром d, ![]() –

коефіцієнт поверхневого натягу,

–

коефіцієнт поверхневого натягу, ![]() і

і ![]() – густина і кінематична в’язкість

рідини.

– густина і кінематична в’язкість

рідини.

Границя

першого режиму і діаметр утворених крапель ![]() до досягнення цієї границі

визначаються за наступними емпіричними формулами:

до досягнення цієї границі

визначаються за наступними емпіричними формулами:

![]() ;

; ![]() (6.24)

(6.24)

Границя між другим

і третім режимами визначається за формулою ![]() , (6.25)

, (6.25)

тобто, режиму розпилювання рідини відповідає умовa:

![]() .

.

При диспергуванні рідин за допомогою сопел і інших пристроїв утворюється суміш крапель різних діаметрів (полідисперсна суміш). Максимальний діаметр крапель в цій суміші, як показали багаточисленні дослідні дані, задовільняє рівнянню

![]() (6.26)

(6.26)

в якому ![]() і

і ![]() віднесені до

віднесені до ![]() .

.

Краплі діаметром d0 > dмакс мають поверхневі хвилі і розпадаються на більш дрібні. Внаслідок полідисперсності суміші утворених крапель в інженерних розрахунках часто оперують середнім об’ємно-поверхневим діаметром крапель:

![]() ,

,

де ![]() – число крапель вузької фракції,

діаметр яких близький до

– число крапель вузької фракції,

діаметр яких близький до ![]() .

.

Величина ![]() визначається за емпіричними

рівняннями типу

визначається за емпіричними

рівняннями типу

![]() ,

,

отриманими на основі дослідних даних для конкретних розпилювальних пристроїв,

6.3.2. Диспергування газу в рідині (барботаж). Частинку газу (пари), оточену рідиною, називають бульбашкою. Піна є групою бульбашок, відокремлених один від одного тонкими плівками рідини. Стійкість піни визначається фізико-механічними властивостями рідини і ступенем диспергування в ній газової фази.

Бульбашки в рідині утворюються або при виділенні газу з пересиченого розчину, або при розкладанні речовини в рідині з виділенням газової фази, або за рахунок механічного диспергування газу в рідині (пневматичного барботажу). З пересиченого розчину бульбашки газу (пари) утворюються лише за наявності газових центрів порожнеч в рідині. Центрами можуть бути дрібні газові бульбашки, тверді включення з адсорбованим на її поверхні газом. Вони можуть виникнути в умовах кавітації.

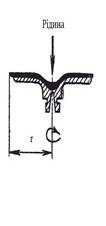

Значний інтерес представляє утворення бульбашок механічним шляхом (наприклад, барботажем). Утворення бульбашок на виході з одиночного отвору (капіляра) барботажного пристрою може здійснюватися в одному з трьох режимів: бульбашковому, проміжному і струменевому.

При

вільному витіканні газу з отвору в бульбашковому режимі утворюються поодинокі

бульбашки, розмір яких d визначається

розміром отвору

![]() . Після

утворення бульбашка збільшується в розмірі і потім, при досягненні рівності

підйомної (архімедової) сили

. Після

утворення бульбашка збільшується в розмірі і потім, при досягненні рівності

підйомної (архімедової) сили ![]() і сили опору відриву,

яка залежить від поверхневого натягу

і сили опору відриву,

яка залежить від поверхневого натягу ![]() відривається і піднімається вгору.

При

цьому діаметр бульбашки буде дорівнювати

відривається і піднімається вгору.

При

цьому діаметр бульбашки буде дорівнювати

![]() , (6.27)

, (6.27)

де ![]() ,

, ![]() – густина відповідно рідини і

газу,

– густина відповідно рідини і

газу, ![]() – коефіцієнт поверхневого натягу.

– коефіцієнт поверхневого натягу.

Як видно з отриманої формули, діаметр бульбашки не залежить від швидкості газового потоку, а визначається діаметром отвору і фізичними властивостями рідини.

Встановлено, що при ![]() діаметр бульбашки менше, ніж діаметр

отвору, а при

діаметр бульбашки менше, ніж діаметр

отвору, а при

![]() діаметр бульбашки перевищує діаметр

отвору. Проте, частота утворення

бульбашок залежить від об'ємної швидкості газового потоку

діаметр бульбашки перевищує діаметр

отвору. Проте, частота утворення

бульбашок залежить від об'ємної швидкості газового потоку ![]() і, з

урахуванням (6.27),

визначається за формулою

і, з

урахуванням (6.27),

визначається за формулою

![]() . (6.28)

. (6.28)

Проміжний режим утворення бульбашок характеризується тим, що із збільшенням швидкості газового потоку частота утворення бульбашок зменшується, а самі вони збільшуються. Проте, з подальшим збільшенням швидкості газу, виникають висхідні потоки в рідині, які зривають бульбашки до повного їх утворення.

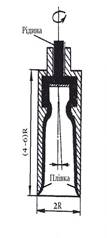

Подальше збільшення швидкості газового потоку в отворі призводить до турбулентного витікання, і потік газу в рідині стає суцільним (струменевий режим). Розпад струменя на бульбашки відбувається лише на відстані від отвору 70-100 мм.

За

іншою класифікацією ![]() розрізняють два режими

диспергування через сопла – вільний та ланцюжковий. Перший з них

спостерігається при малих витратах і характеризується суттєвою відстанню між

бульбашками, що спливають, тобто кожна нова бульбашка утворюється після того,

як попередня вже пройде деяку відстань. При великих витратах газу виникає

швидке утворення бульбашок, так що поблизу сопла вони торкаються один одного,

утворюючи ланцюжок.

розрізняють два режими

диспергування через сопла – вільний та ланцюжковий. Перший з них

спостерігається при малих витратах і характеризується суттєвою відстанню між

бульбашками, що спливають, тобто кожна нова бульбашка утворюється після того,

як попередня вже пройде деяку відстань. При великих витратах газу виникає

швидке утворення бульбашок, так що поблизу сопла вони торкаються один одного,

утворюючи ланцюжок.

Режим

диспергування в останньому випадку характеризується значенням параметра ![]() де

де ![]() – критерій Вебера,

– критерій Вебера,

![]() – критерій Фруда, w – швидкість

витікання газу,

– критерій Фруда, w – швидкість

витікання газу, ![]() - діаметр сопла. Межа

вищеозначених режимів відповідає Фкр=27. Середні діаметри газових

бульбашок, що утворюються при цьому визначаються за емпіричними формулами:

- діаметр сопла. Межа

вищеозначених режимів відповідає Фкр=27. Середні діаметри газових

бульбашок, що утворюються при цьому визначаються за емпіричними формулами:

![]() , (6.29)

, (6.29)

![]() . (6.30)

. (6.30)

Наведені формули свідчать, що середній розмір газових бульбашок при ланцюжковому режимі менше, ніж при вільному.

При диспергуванні газу за допомогою перфорованих листів (сітчастих тарілок) за

умов Ф![]() 20 діаметри бульбашок залежать

від товщини листа, висоти барботажного шару та інших факторів і в 3-4 рази

перевищують розміри бульбашок, утворених за допомогою сопел. При

20 діаметри бульбашок залежать

від товщини листа, висоти барботажного шару та інших факторів і в 3-4 рази

перевищують розміри бульбашок, утворених за допомогою сопел. При ![]() для

наближених розрахунків можна використовувати формули (6.29-6.30).

для

наближених розрахунків можна використовувати формули (6.29-6.30).

Конструкції апаратів для здійснення процесів барботажу ідентичні барботажним змішувачам, описаним в розділі 6.3.2 і представленим на рис.6.4.

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.