Методическая разработка

по МДК.01.01 Устройство автомобилей

на тему

«Кривошипно-шатунный механизм»

2019

Цели занятия:

1. Изучить устройство кривошипно-шатунного механизма двигателя ЗИЛ-131 и КамАЗ-740; его неисправности, признаки, причины и способы устранения.

2. Воспитывать у курсантов чувство личной ответственности за безаварийную эксплуатацию АТТ.

3. Развивать интерес к изучению автомобильной техники, память, целеустремлённость.

Время: 2 часа

Место: кабинет по устройству и эксплуатации АТТ

Учебно - материальное обеспечение:

плакаты «Кривошипно-шатунный механизм» двигателя ЗИЛ-131; «Кривошипно-шатунный и ГРМ» двигателя КамАЗ-740; стенд КШМ, двигатель КамАЗ-740, детали кривошипно-шатунного механизма двигателей ЗИЛ-131 и КамАЗ-740.

Распределение времени занятия:

Вступительная часть 5 мин;

Проверка подготовки обучающихся к занятию 10 мин;

Учебные вопросы занятия:

1. Назначение, общее устройство, классификация и основные параметры двигателя 25 мин;

2. Рабочие циклы четырехтактных двигателей и показатели их

работы25 мин;

4. Назначение, устройство и работа кривошипно-шатунного механизма (карбюраторных и дизельных двигателей Зил-131, КамАЗ-4310)25 мин;

Заключение 5 мин.

Содержание занятия

Вступительная часть

– принять рапорт дежурного по группе;

– проверить наличие курсантов и их готовность к занятию;

– ответить на вопросы, которые возникли при подготовке к занятию на самостоятельной работе;

– провести опрос по ранее изученному материалу:

– Опрос рекомендуется провести устно, задавая вопросы и вызывая одного-двух курсантов для ответа,

Методические рекомендации:

При подготовке к занятию изучить учебные вопросы, содержание методической разработки, ознакомиться с методическими рекомендациями. По завершению личной теоретической подготовки составить и утвердить план проведения занятия.

Накануне занятияподготовить к показу электронный демонстрационный материал, приобрести навыки его использования с компьютером и проектором или подготовить ассистента, который будет управлять компьютером.

Во вступительной части принять рапорт дежурного по группе, проверить наличие и внешний вид обучаемых, наличие учебников и конспектов. Объявить тему, цели и учебные вопросы занятия, порядок его проведения.

При изложении учебного материала использовать слайды, приводить примеры из практической деятельности и жизни. Для активизации курсантов задавать вопросы, направленные на, самостоятельное уяснение устройства или функции механизмов, общее устройство транспортного средства.

– при рассмотрении первого вопроса, особое внимание следует уделить на назначение, общее устройство, классификация и основные параметры двигателя

– при рассмотрении второго вопроса необходимо обратить внимание курсантов рабочие циклы четырехтактных двигателей и показатели их работы

– при изучении третьего вопроса особое внимание следует уделить назначению, расположению и взаимодействию основных агрегатов, узлов, механизмов и систем с которыми работает КШМ

подводя итоги по каждому учебному вопросу необходимо выделить главное, подчеркнув необходимость изучения данного вопроса, напомнив курсантам о необходимости своевременного и качественного технического обслуживания.

В заключении представить перспективные направления развития и конструирования автомобильной техники, подвести итоги занятия, сделать вывод о достижении учебных целей, дать задание на самостоятельную работу.

Введение.

Двигателем называют машину, в которой тот или иной вид энергии преобразуется в механическую работу. Двигатели, в которых тепловая энергия преобразуется в механическую работу, являются тепловыми. Силовой установкой автомобиля обычно служит тепловой двигатель.

Тепловая энергия получается при сжигании какого-либо топлива. Двигатели, в которых топливо сгорает непосредственно внутри цилиндра и энергия образующихся при этом газов воспринимается движущимися поршнями, называется поршневым двигателем внутреннего сгорания. Такие двигатели в основном и применяются на современных автомобилях.

1.Назначение, общее устройство, классификация и основные параметры двигателя.

Двигатель является источником механической энергии, необходимой для движения автомобиля. Наибольшее распространение получили двигатели внутреннего сгорания.

Эти двигатели классифицируют:

-по способу смесеобразования - на двигатели с внешним смесеобразованием (карбюраторных и газовых), у которых горючая смесь приготавливается вне цилиндров двигателя, и двигатели с внутренним смесеобразованием (дизели), у которых горючая смесь образуется внутри цилиндров;

-по способу выполнения рабочего цикла - на четырёх- и двухтактные;

-по числу цилиндров - на одно-, двух- и многоцилиндровые;

-по расположению цилиндров - на двигателе с вертикальным, наклонным расположением цилиндров в один ряд и на V-образном двигатели с расположением цилиндров под углом (при расположении цилиндров под углом 180 двигатель называется с противолежащими цилиндрами или оппозитным).

-по способу охлаждения - на двигатели с жидкостным или воздушным охлаждением.

-по виду применяемого топлива - на бензиновые (карбюраторные) дизельные, газовые и многотопливные.

Двигатель внутреннего сгорания состоит из:

|

· кривошипно-шатунного и газораспределительного механизмов; · систем смазки, охлаждения, зажигания, питания. · система вентиляции картера двигателя · частично – система электропуска. |

В цилиндре двигателя находится: поршень с поршневыми кольцами, соединенный с коленчатым валом шатуном.

При вращении коленчатого вала поршень совершает возвратно-поступательные движения одновременнос вращением коленчатого вала вращается распределительный вал, который через промежуточные детали (штангу, толкатель, коромысло) газораспределительного механизма открывает или закрывает впускной или выпускной клапан. При открытии впускного клапана в цилиндр поступает горючая смесь, а при открытии выпускного клапана из цилиндра удаляются отработавшие газы.

В работающем двигателе при появлении электрической искры между электродами свечи зажигания воспламеняется рабочая смесь в цилиндре. Вследствие этого образуются газы. Под давлением расширяющихся газов поршень опускается вниз и через шатун приводит во вращательное движение коленчатый вал. Так тепловая энергия сгоревшего топлива преобразуется в механическую энергию.

Взаимодействие механизмов и систем двигателя происходит следующим образом. Когда поршень опускается вниз, горючая смесь через открытый впускной клапан поступает в цилиндр. При движении поршня вверх смесь сжигается и когда поршень доходит до крайнего верхнего положения воспламеняется от электрической искры и сгорает.

В процессе сгорания образуются газы, имеющие высокую температуру и большое давление. Под действием давления расширяющихся газов поршень опускается вниз и через шатун приводит во вращение коленчатый вал. Таким образом, происходит преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Затем поршень движется вверх и выталкивает отработавшие газы через открывающийся клапан.

Основными параметрами двигателя является ВМТ, НМТ, ход поршня, камера сгорания, рабочий объём цилиндра, полный объём цилиндра, степень сжатия.

Рис. 1 Положение поршня:

а — в верхней мертвой точке; б — в нижней мертвой точке; 1 — поршень; 2 — цилиндр

Камера сгорания (сжатия) — это пространство между головкой блока цилиндров и поршнем при его нахождении в ВМТ.

Рабочий объем цилиндра — пространство, освобождаемое поршнем при перемещении его из ВМТ в НМТ.

Рабочий объем двигателя — это рабочий объем всех цилиндров двигателя. Его выражают в литрах, поэтому нередко называют литражом двигателя.

Полный объем цилиндра — сумма объема камеры сгорания и рабочего объема цилиндра.

Степень сжатия показывает, во сколько раз полный объем цилиндра больше объема камеры сгорания. Степень сжатия у бензинового двигателя равна 8... 10, у дизельного — 20...30.

От степени сжатия следует отличать компрессию.

Компрессия — это давление в цилиндре в конце такта сжатия характеризует техническое состояние (степень изношенности) двигателя. Если компрессия больше или численно равна степени сжатия, состояние двигателя можно считать нормальным.

Мощность двигателя — величина, показывающая, какую работу двигатель совершает в единицу времени. Мощность измеряется в киловаттах (кВт) или лошадиных силах (л. с), при этом одна лошадиная сила приблизительно равна 0,74 кВт.

Крутящий момент двигателя численно равен произведению силы, действующей на поршень во время расширения газов в цилиндре, на плечо ее действия (радиус кривошипа — расстояние от оси коренной шейки до оси шатунной шейки коленчатого вала). Крутящий момент определяет силу тяги на колесах автомобиля: чем больше крутящий момент, тем лучше динамика разгона автомобиля.

Максимальные мощность и крутящий момент развиваются двигателем при определенных частотах вращения коленчатого вала (указаны в технической характеристике каждого автомобиля).

Вывод.В работающем двигателе при появлении электрической искры между электродами свечи зажигания воспламеняется рабочая смесь в цилиндре. Вследствие этого образуются газы. Под давлением расширяющихся газов поршень опускается вниз и через шатун приводит во вращательное движение коленчатый вал. Так тепловая энергия сгоревшего топлива преобразуется в механическую энергию.

Ответить на вопросы.

2. Рабочие циклы четырёхтактных двигателей и показатели их работы.

Рабочим циклом двигателя называют ряд последовательных процессов, периодически повторяющихся в каждом цилиндре и обуславливающих работу двигателя.

Часть рабочего цикла, совершаемая между двумя мёртвыми точками (то есть за пол-оборота коленчатого вала) называется тактом.

Рабочий цикл состоит из нескольких тактов. Двигатели, рабочий цикл которых совершается за четыре хода поршня (два оборота коленчатого вала), называется четырёхтактными.

В четырехтактном карбюраторном двигателе рабочий цикл состоит из тактов:

- впуска ;

- сжатия;

- расширения(рабочийход);

- выпуска.

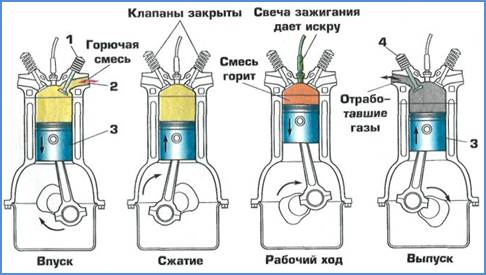

Рис. 2 Рабочий цикл четырехтактного двигателя:

1 — впускной клапан; 2 — впускной канал; 3 — поршень; 4 — выпускной клапан;

![]() — движение деталей

— движение деталей

В карбюраторном четырехтактном одноцилиндровом двигателе рабочий цикл происходит следующим образом.

Такт впуска.

Поршень находится в ВМТ и по мере вращения коленчатого вала (за один полуоборот) перемещается от ВМТ к НМТ. При этом впускной клапан открыт, а выпускной клапан закрыт. При движении поршня вниз объём над ним увеличивается, поэтому в цилиндре создаётся разрежение, равное 0,7-0,95кгс/см², в результате чего свежий заряд горючей смеси, состоящий из паров бензина и воздуха, засасывается через впускной трубопровод в цилиндр.

От соприкосновения свежего заряда смеси с нагретыми деталями в конце такта впуска его температура составляет 75-125 ˚С.

Степень заполнения цилиндра свежим зарядом характерезуется коэффициентом наполнения, который находится в пределах 0,65-0,75 для высокооборотных карбюраторных двигателей. Чем выше коэффициент наполнения, тем большую мощность развивает двигатель.

Такт сжатия.

После заполнения цилиндра горючей смесью при дальнейшем вращении коленчатого вала поршень перемещается от НМТ к ВМТ. Впускной клапан закрывается, а выпускной закрыт. По мере сжатия смеси температура и давление её повышаются.

В зависимости от степени сжатия давление в конце такта сжатия составляет 8-15кгс/см², а температура газов 300-450˚С.

Такт расширения или рабочий ход.

В конце такта сжатия рабочая смесь воспламеняется от электрической искры, возникающей между электродами свечи, и быстро сгорает, в результате чего поршень движется вниз от ВМТ к НМТ (оба клапана закрыты). Максимальное давление газов на поршень при сгорании находится в пределах 35-50кг/см², а температура газов 2100-2400ºС.

При расширении газы совершают полезную работу, поэтому ход поршня при этом такте называют рабочим ходом. В конце рабочего хода поршня давление в цилиндре снижается до 3-7,5кг/см², а температура- до 900-1200ºС.

Такт выпуска.

При этом такте впускной клапан закрыт, выпускной открыт. Поршень перемещается от НМТ до ВМТ, и вытесняет отработавшие газы через выпускной клапан в атмосферу. К концу такта выпуска давление падает до 1,05-1,15кг/см², а температура газов понижается до 500-600ºС.

Полностью очистить цилиндры двигателя от продуктов сгорания практически невозможно (слишком мало времени), поэтому при последующем выпуске свежей горючей смеси она перемешивается с остаточными отработавшими газами и называется рабочей смесью.

Загрязнение свежего заряда горючей смеси отработавшими газами характеризуется коэффициентом остаточных газов. Он представляет собой отношение массы продуктов сгорания, оставшихся в цилиндре, к массе свежей горючей. Для современных карбюраторных двигателей коэффициент остаточных газов находится в пределах 0,06÷0,12.

По отношению к рабочему ходу такты впуска, сжатия и выпуска являются вспомогательными.

Рабочие циклы четырёхтактного дизеля и карбюраторного двигателя существенно различаются по способу смесеобразования и воспламенения рабочей смеси. Основное отличие состоит в том, что в цилиндры дизеля при такте впуска поступает не горючая смесь, а воздух, который из-за большой степени сжатия нагревается до высокой температуры, а затем в него впрыскивается мелко-распылённое топливо, которое под действием высокой температуры воздуха самовоспламеняется.

Для дизельного двигателя:

Такт впуска.

При движении поршня от ВМТ к НМТ вследствие образующегося разрежения из воздухоочистителя в полость цилиндра через открытый впускной клапан поступает атмосферный воздух. Давление воздуха в цилиндре составляет 0,8-0,95кг/см², а температура 40-60ºС.

Такт сжатия.

Поршень движется от НМТ к ВМТ. Впускной и выпускной клапан закрыт, вследствие этого перемещающийся вверх поршень сжимает имеющийся в цилиндре воздух. Для воспламенения топлива необходимо, чтобы температура сжатия воздуха была выше температуры самовоспламенения топлива. Из-за высокой степени сжатия температура воздуха достигает 550-700ºС, при давлении внутри цилиндра 40-50кг/см².

Такт

расширения, или рабочий ход. ![]()

При подходе поршня к ВМТ в цилиндр через форсунку впрыскивается дизельное топливо, подаваемое топливным насосом. Впрыснутое топливо, перемешиваясь с нагретым воздухом, самовоспламеняется и начинается процесс сгорания, характеризующийся быстрым повышением температуры (1800-2000ºС) и давление (60-90кг/см²). Под действием давления газов поршень перемешается от ВМТ к НМТ. Около НМТ давление снижается до 3÷5кг/см², а температура до 700-900ºС.

Такт выпуска.

Поршень перемещается, от НМТ к ВМТ и через открытый выпускной клапан отработавшиеся газы выталкиваются из цилиндра. Давление в цилиндре снижается до 1,1÷1,2кг/см², а температура до 600-700ºС.

К показателям работы

двигателя относятся:![]() индикаторная мощность, эффективная

мощность, механический коэффициент полезного действия (КПД), часовым расходом

топлива и др.

индикаторная мощность, эффективная

мощность, механический коэффициент полезного действия (КПД), часовым расходом

топлива и др.

Работа, совершаемаягазами в единицу времени внутри цилиндра

двигателя, называется индикаторной мощностью.

Работа, совершаемаягазами в единицу времени внутри цилиндра

двигателя, называется индикаторной мощностью.

Мощность, получаемая на коленчатом валу двигателя, называется эффективной мощностью.

Она меньше индикаторной, на значение мощности, затрачиваемой на насосные потери и на трение в кривошипно-шатунном и газораспределительном механизмах двигателя, а также на приведение в действие вентилятора, жидкостного и масляного насосов, а также других вспомогательных устройств.

Nе=Ре·Vл·n/225·ч кВт(мс) где

Ре- эффективное давление в цилиндре двигателя, кг/см²

Vл- рабочий объем двигателя, л;

n- частота вращения коленчатого вала, об/мин;

ч- число тактов рабочего цикла двигателя.

Механический КПД-

отношение эффективной мощности и индикаторной.Ч=![]() ;

;

Для карбюраторных двигателей он составляет 0,7-0,85, а для дизелей- 0,73-0,87.

Крутящий момент двигателя, Мкр=716,2Ne/n

Литровая мощность

двигателя характеризует эффективность использования рабочего объёма двигателя; Nл=![]() кВт/л.

кВт/л.

Часовой расход топлива (Gт) показывает количество топлива в килограммах, потребляемое на данном режиме за один 1ч. Для оценки экономичности двигателя обычно пользуются эффективным удельным расходом топлива (gе), представляющий отношение часового расхода топлива к эффективной мощности двигателя, ge=Gт/Neкг/кВт·ч.

Для карбюраторных двигателей ge=220÷260г/кВт·ч.

Вывод.В

четырехтактном карбюраторном двигателе рабочий цикл состоит из тактов: впуска,

сжатия, расширения (рабочий ход), выпуска. К основным показателям

работы двигателя относятся:![]() индикаторная

мощность, эффективная мощность, механический коэффициент полезного действия

(КПД).

индикаторная

мощность, эффективная мощность, механический коэффициент полезного действия

(КПД).

Ответить на вопросы.

3.Назначение, устройство и работа кривошипно-шатунного механизма (карбюраторных и дизельных двигателейЗИЛ-131, КамАЗ 740).

Кривошипно-шатунный механизм служит для восприятия давления газов и преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

В состав кривошипно-шатунного механизма (КШМ) двигателя входят две группы деталей:

—неподвижные

—подвижные.

К неподвижным деталям относятся:

—блок цилиндров, служащий основой двигателя;

—гильзы;

—головки блока цилиндров;

—поддон картера.

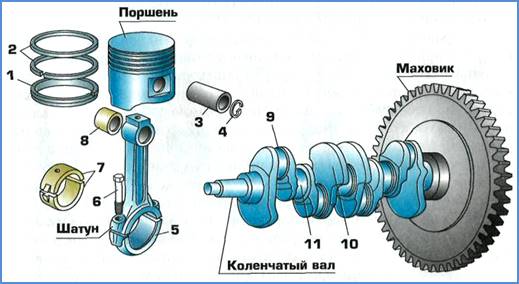

Подвижными деталями являются:

— поршни с пальцами и поршневыми кольцами;

— шатуны;

—коленчатый вал;

—маховик.

Рис. 5 Детали кривошипно-шатунного механизма:

1 — маслосъемное кольцо; 2 — компрессионные кольца; 3 — поршневой палец; 4 — стопорное кольцо; 5 — крышка шатуна; 6 — болт; 7 — вкладыши; 8 — втулка; 9 — шатунная шейка; 10 — противовес; 11 — коренная шейка

Основные требования, применяемые к механизму: высокая прочность, жёсткость, износостойкость, небольшой вес; предельно плотная посадка поршня в цилиндре; уравновешенность вращающихся деталей.

Блок цилиндров двигателя ЗИЛ-131- это общая отливка из серого чугуна. Он служит основанием для крепления и сборки всех механизмов и узлов двигателя. В блок вставляются гильзы, которые непосредственно омываются охлаждающей жидкостью и поэтому называются «мокрыми».

Между гильзами цилиндров и стенками блока имеется полость, которая заполняется охлаждающей жидкостью и называется рубашкой охлаждения. В верхнюю часть гильз для повышения коррозийной устойчивости запрессованы вставки из специального чугуна. Уплотнение гильз цилиндров осуществляется в верхней части зажатием бурта гильзы между блоком и головкой блока через сталеасбестовую прокладку, а в нижней части - двумя резиновыми кольцами.

Нижняя плоскость разъёма картера опущена ниже оси коленчатого вала на 66 мм.

В средней части имеются три поперечные перегородки. Спереди блока цилиндров имеются плоскость для крепления крышки распределительных шестерен с двумя установочными штифтами и два отверстия для подвода охлаждающей жидкости от водяного насоса в рубашку охлаждения блока цилиндров.

С левой стороны расположен прилив для крепления масляного насоса и ввёрнут сливной краник для слива охлаждающей жидкости. В задней стенке блока выполнены канал подвода масла к фильтру очистки масла и две полости (карманы) для подачи масла в магистраль и слива от фильтра.

С правой стороны блока ввёрнут сливной краник для слива охлаждающей жидкости, и имеется отверстие для маслоизмерительного стержня. Сзади к блоку цилиндров прикреплены картер сцепления и маховик.

Головки блока цилиндров отлиты из алюминиевого сплава. Крепятся к блоку болтами через сталеасбестовые прокладки. В головках блока выполнены камеры сгорания, впускные и выпускные каналы, а также запрессованы сёдла и направляющие втулки клапанов. В головках блока цилиндров внутри выполнены рубашка охлаждения, которая через каналы сообщается с рубашкой охлаждения блока.

В развале блока устанавливается верхняя крышка блока цилиндров, выполненная из алюминиевого сплава. В крышке имеются впускные трубопроводы, которые омываются охлаждающей жидкостью с целью подогрева горючей смеси. Сверху крышка имеет площадку с отверстиями для установки карбюратора.

Нижний картер является защитным кожухом КШМ снизу и резервуаром для масла. Он сделан из листовой стали, и имеет отверстие для слива масла. Отверстие закрывается пробкой с магнитом для сбора металлических частиц на дне поддона.

Картер сцепления и маховика чугунный. В нижней крышке картера ввёрнута пробка со сквозным отверстием и вставленным в него шплинтом. Это отверстие служит для вытекания масла, попавшего в картер сцепления.

Поршни изготовлены из алюминиевого сплава и покрыты оловом. Верхняя усиленная часть поршня именуется головкой, а нижняя направляющая часть - юбкой. Приливы в стенках юбки, служащие для установки поршневого пальца, называются бобышками. Юбка поршня имеет бочкообразную форму и две П-образные прорези между головкой поршня и юбкой.

На головках поршней выполнено по четыре канавки: три верхние- для компрессионных колец и одна нижняя для- маслосъёмного кольца. На днище поршней имеются стрелки, которыми поршни должны устанавливаться вперёд.

Поршневые кольца предназначены для предотвращения прорыва газов, через зазор между юбкой поршня и стенкой цилиндра, а также для удаления масла со стенок цилиндра, препятствуя проникновению его в камеру сгорания.

Поршневые кольца устанавливаются по четыре на каждом поршне: три компрессионные и одно маслосъёмное. Наружная поверхность нижнего компрессионного кольца выполнена конической; большее основание конуса обращено вниз. Компрессионные кольца устанавливаются так, чтобы выточка на внутренней цилиндрической поверхности колец была обращена вверх. Зазор в замке компрессионных колец должен быть 0,30-0,65мм, а у маслосъёмных-0,9-1,5мм. При установке колец на поршень их стыки (замки) следует устанавливать под углом 120º один к другому.

Поршневой палец предназначен для шарнирного соединения поршня с шатуном. Поршневые пальцы плавающего типа, с фиксацией от осевого смещения двумя стопорными кольцами в поршне. Ось отверстия для поршневого пальца смещена на 1,6мм (вправо по ходу автомобиля) от оси поршня.

Изготавливается поршневой палец, из малоуглеродистой стали и после механической обработки подвергается термической обработке (цементации и закалке ТВЧ). Наружную поверхность пальца шлифуют.

Смещение оси поршневого пальца вправо уменьшает качение поршня при прохождении им ВМТ и связанные с этим стуки поршня о стенку цилиндра.

Шатун предназначен для передачи усилия от поршня на коленчатый вал. Шатуны - стальные, штампованные, двутаврового сечения.

Шатун состоит из:

- верхней головки;

- стержня;

- нижней головки.

В верхнюю головку шатуна запрессована бронзовая втулка под поршневой палец. Нижняя головка разъёмная. Крышка к нижней головке шатуна крепится двумя болтами. В нижней головке шатуна имеется отверстие для выбрасывания масла на стенку гильзы и кулачки распределительного вала.

Шатунными подшипниками являются тонкостенные сталеалюминевые вкладыши. От смещения вкладыши удерживаются выступами, входящими в соответствующие пазы на шатуне и крышке.

Для правильной сборки шатунно-поршневой группы в левой группе цилиндров метка на стержне и стрелка на поршне должны быть обращены в одну сторону, а в правой группе цилиндров - в разные стороны.

Коленчатый вал служит для восприятия усилия от шатунов и передачи его на маховик. Он стальной, штамповый, пятиопорный, шейки закалены токами высокой частоты.

Коленчатый вал имеет следующие составные части:

- шатунные шейки;

- противовесы;

- коренные шейки;

- щёки;

- носок и хвостовик.

В щёках вала просверлены каналы, для подвода масла от коренных подшипников к масляным полостям в шатунных шейках. Масляные полости являются дополнительными грязеуловителями (ловушками). Грязевые частицы центробежной силой отбрасываются к периферии полостей, а чистое масло через отверстия подаётся к шатунным подшипникам.

На носке вала крепятся:

- храповик для заводной рукоятки;

- шестерня привода механизма газораспределения и шкив привода вентилятора, водяного насоса, гидронасоса, генератора.

Коренными подшипниками коленчатого вала являются сталеалюминевые вкладыши.

От осевых перемещений коленчатый вал удерживается двумя упорными шайбами. Для уплотнения переднего кольца вала в крышке распределительных шестерен установлен резиновый сальник. Задний конец вала уплотнен сальником из асбестовой набивки.

На заднем конце вала имеются:

- маслосбрасывающий гребень;

- масло сгонная спиральная канава;

- резиновые и деревянные боковые уплотнители под крышкой коренного подшипника.

Маховик предназначен для уменьшения неравномерности вращения коленчатого вала и обеспечения преодоления двигателем кратковременных перегрузок за счёт накопленной при вращении энергии.

Маховик представляет собой чугунный диск, который крепится болтами к фланцу коленчатого вала. На наружной поверхности маховика напрессован зубчатый венец для пуска двигателя стартером. Коленчатый вал в сборе с маховиком и сцеплением динамически сбалансирован.

Вывод.Основные требования, применяемые к механизму: высокая прочность, жёсткость, износостойкость, небольшой вес, предельно плотная посадка поршня в цилиндре, уравновешенность вращающихся деталей..

Ответить на вопросы.

ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ

- подвести итоги занятия;

- напомнить тему, цели и учебные вопросы;

- объявить оценки;

- ответить на вопросы;

- отметить активность и дисциплину на занятии;

- дать задание на самоподготовку.

Используемая литература при составлении методической разработки:

1. Передерий В. П. Устройство автомобиля [Электронный ресурс]: учебное пособие / В.П. Передерий. - М.: ИД ФОРУМ: НИЦ ИНФРА-М, 2014. - 288 с.:- (Профессиональное образование). - www.znanium.com

2. Стуканов В. А.Устройство автомобилей [Электронный ресурс]: учебное пособие / В.А. Стуканов, К.Н. Леонтьев. - М.: ИД ФОРУМ: НИЦ ИНФРА-М, 2017. - 496 с.- (Профессиональное образование). - www.znanium.com

3. Автомобильные эксплуатационные материалы. Лабораторный практикум : учеб. пособие / В.А. Стуканов. — 2-е изд., перераб. и доп. — М. : ИД «ФОРУМ» : ИНФРА-М, 2018. — 304 с. — (Среднее профессиональное образование). - Режим доступа: http://znanium.com/catalog/product/93

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.