ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «ГОРЛОВСКИЙ КОЛЛЕДЖ ПРОМЫШЛЕННЫХ ТЕХНОЛОГИЙ»

МЕТОДИЧЕСКАЯ РАЗРАБОТКА ОТКРЫТОГО ЗАНЯТИЯ

по дисциплине «Процессы формообразования и инструменты»

на тему «Определение конструктивных элементов резца. Углы лезвия резца в плоскости. Определение влияния углов резца на процесс резания. Числовые значения углов типовых резцов. Влияние установки резца. Основные типы токарных резцов»

Специальность: 15.02.16 Технология машиностроения

|

Рассмотрено на заседании цикловой комиссии профессиональной технической подготовки и рекомендовано к утверждению Протокол № 5 от «15» 01. 2025г. Председатель комиссии _________________Т.М. Толмачева

|

Подготовил преподаватель Е.Н. Кропивная

|

г.Горловка, 2025

Методическая разработка открытого занятия по дисциплине «Процессы формообразования и инструменты» на тему «Определение конструктивных элементов резца. Углы лезвия резца в плоскости. Определение влияния углов резца на процесс резания. Числовые значения углов типовых резцов. Влияние установки резца. Основные типы токарных резцов». Подготовил преподаватель 1 категории Е.Н. Кропивная - Горловка: ГБПОУ «Горловский колледж промышленных технологий», 2025. - 31 с.

В методической разработке раскрывается методика проведения открытого занятия по дисциплине «Процессы формообразования и инструменты» на тему «Определение конструктивных элементов резца. Углы лезвия резца в плоскости. Определение влияния углов резца на процесс резания. Числовые значения углов типовых резцов. Влияние установки резца. Основные типы токарных резцов».

Методическая разработка предназначена для преподавателей, работающих с мультимедийной техникой.

Для преподавателей.

Одобрено к использованию на заседании цикловой комиссии профессиональной технической подготовки и рекомендовано к утверждению

Протокол № 5 от «15» 01.2025г.

Председатель комиссии __________________Т.М. Толмачева

СОДЕРЖАНИЕ

С.

|

Введение |

4 |

|

Методические рекомендации по проведению занятия |

6 |

|

План занятия |

7 |

|

Ход занятия |

8 |

|

Список использованной литературы |

21 |

|

Приложение А «Опорный конспект студентов» |

22 |

|

Приложение Б «Критерии оценивания» |

24 |

|

Приложение В «Фронтальный опрос» |

25 |

|

Приложение Г «Презентация лекции» |

28 |

|

Приложение Д «Видеоролик о токарной обработке» |

29 |

|

Приложение Е «Обобщение и систематизация знаний» |

30 |

ВВЕДЕНИЕ

Предметом теории резания является система резания и оптимизация её функционирования. Под системой резания имеется в виду совокупность взаимосвязанных процессов стружкообразования, изнашивания режущих инструментов и образование обработанной поверхности. К оптимизации функционирования системы резания относят определение оптимальных режимов резания и геометрических параметров режущего лезвия, выбор рациональных инструментальных материалов, износостойких покрытий и технологических сред, методы повышения износостойкости и надежности режущих инструментов.

Дисциплина «Процессы формообразования и инструменты» является базовой для усвоения других дисциплин направления «Машиностроение», так как большинство деталей машин получают механической обработкой заготовок резанием. Она содержит основные сведения о физической сущности процессов формообразования, конструкциях инструментов, методику расчета режимов обработки, дает обзорную информацию о новой технике формообразования.

Цель изучения дисциплины «Процессы формообразования и инструменты» – дать основные теоретические сведения по физическим и кинематическим особенностям процессов обработки материалов, методам формообразования поверхностей, необходимые при проектировании технологических процессов, режущих инструментов и станков.

Задачами изучения дисциплины являются:

- формирование представления о роли инструмента в машиностроении и об основных путях повышения режущей способности инструмента;

- приобретение навыков в решении задач, связанных с расчетом режимов резания;

- получение опыта использования основных закономерностей, действующих в процессе изготовления машиностроительной продукции для производства изделий требуемого качества, заданного количества при наименьших затратах общественного труда;

- приобретение навыков в выборе материалов и оборудования и других средств технологического оснащения и автоматизации для реализации производственных и технологических процессов.

Лекция-презентация на тему «Определение конструктивных элементов резца. Углы лезвия резца в плоскости. Определение влияния углов резца на процесс резания. Числовые значения углов типовых резцов. Влияние установки резца. Основные типы токарных резцов» обеспечивает наглядность материала, которая способствует комплексному восприятию и лучшему запоминанию материала.

Все это обеспечивает эффективность восприятия информации – излагаемый материал подкрепляется зрительными образами и воспринимается на уровне ощущений. Так, информация закрепляется подсознательно на уровне интуиции. Известно, что человек большую часть информации воспринимает органами зрения и органами слуха.

Использование мультимедийных презентаций способствует повышению познавательной активности студентов, положительному эмоциональному настрою, концентрации внимания, повышению качества усвоения материала.

Методические рекомендации по проведению занятия

Вид лекции: тематическая лекция с использованием мультимедийных технологий

Формируемые компетенции:

ОК 01. Выбирать способы решения задач профессиональной деятельности применительно к различным контекстам.

ОК 02. Использовать современные средства поиска, анализа и интерпретации информации, и информационные технологии для выполнения задач профессиональной деятельности.

ОК 03. Планировать и реализовывать собственное профессиональное и личностное развитие, предпринимательскую деятельность в профессиональной сфере, использовать знания по финансовой грамотности в различных жизненных ситуациях

ОК 09. Пользоваться профессиональной документацией на русском и иностранном языках.

Учебные цели:

- выбирать конструкцию лезвийного инструмента в зависимости от конкретных условий обработки;

- пользоваться справочной документацией по выбору лезвийного инструмента, режимов резания в зависимости от конкретных условий обработки.

Продолжительность проведения лекции: 80 мин.

Место проведения: дистанционно

Оснащение:

- методическое: рабочая программа, перспективно-тематический план, методическая разработка лекции, теоретическое пособие, тесты.

- материально-техническое: компьютер, проектор, презентации, видеоматериалы

ПЛАН ЗАНЯТИЯ

Дисциплина: «Процессы формообразования и инструменты»

Специальность: 15.02.16 Технология машиностроения

Дата: г.

Группа: 211ТМ

Количество студентов по списку: 11

Место проведения: дистанционно

Тема по программе: «Определение конструктивных элементов резца. Углы лезвия резца в плоскости. Определение влияния углов резца на процесс резания. Числовые значения углов типовых резцов. Влияние установки резца. Основные типы токарных резцов»

Тема занятия: «Определение конструктивных элементов резца. Углы лезвия резца в плоскости. Определение влияния углов резца на процесс резания. Числовые значения углов типовых резцов. Влияние установки резца. Основные типы токарных резцов»

Вид занятия: лекционное

Тип занятия: тематическая лекция с использованием мультимедийных технологий

Цели занятия:

Методическая: совершенствование методики проведения лекционного занятия, направленного на усвоение студентами знаний по теме «Определение конструктивных элементов резца. Углы лезвия резца в плоскости. Определение влияния углов резца на процесс резания. Числовые значения углов типовых резцов. Влияние установки резца. Основные типы токарных резцов» с использованием мультимедийных технологий.

Обучающая: способствовать формированию представлений студентов о токарных резцах, их классификации и применении.

Воспитательная: содействовать формированию профессиональной мотивации будущего специалиста

Развивающая: развитие познавательного интереса студентов к изучению учебной дисциплины

Материально-техническое обеспечение занятия

Методическое обеспечение: рабочая учебная программа, перспективно-тематический план, конспект лекции; наглядные пособия по теме; тесты.

Технические средства обучения: компьютер; проектор.

Наглядные пособия:

- презентация;

- видеоматериалы.

Основная литература:

Электронный учебник:

Гоцеридзе Р. М. Процессы формообразования и инструменты. - М.: Издательский центр «Академия», 2006. - 384с. http://anybook4free.ru/book/4778108.html

Дополнительная литература:

1 Гапонкин Г.А., Лукашев Л.К., Суворова Т.Г. Обработка резанием, металлорежущий инструмент и станки. - М.: Машиностроение, 1990. - 448с.

Межпредметные связи:

Обеспечивающие — математика, материаловедение, инженерная графика.

Обеспечиваемые — курсовое и дипломное проектирование

ХОД ЗАНЯТИЯ

1. Организационная часть 1 мин.

1.1. Приветствие студентов

1.2. Проверка отсутствующих

Добрый день! Я очень рада видеть вас! Я хочу поприветствовать вас на нашем занятии!

2. Сообщение темы и целей занятия 4 мин.

Сегодня мы будем изучать новую тему, которая является важной темой для дальнейшего изучения учебной дисциплины «Процессы формообразования и инструменты». Также знания, полученные вами сегодня на нашем занятии, пригодятся для изучения других дисциплин профессионального цикла, для выполнения курсового и дипломного проектирования.

Итак, наша сегодняшняя тема – Определение конструктивных элементов резца. Углы лезвия резца в плоскости. Определение влияния углов резца на процесс резания. Числовые значения углов типовых резцов. Влияние установки резца. Основные типы токарных резцов.

И на занятии вы познакомитесь с назначением токарных резцов, их классификацией, конфигурацией и геометрическими параметрами.

Работать мы с вами будем сегодня с опорными конспектами (Приложение А), в которых указана тема занятия и рассматриваемые вопросы:

Тема: Определение конструктивных элементов резца. Углы лезвия резца в плоскости. Определение влияния углов резца на процесс резания. Числовые значения углов типовых резцов. Влияние установки резца. Основные типы токарных резцов

План:

1. Режущие инструменты

2 Назначение, конструкция и геометрия токарного резца

3 Классификация резцов

4 Крепление режущих элементов резца

5 Заточка резцов

За работу на занятии вы будете получать баллы, которые мы переведем затем в оценку. Критерии оценивания у вас лежат на партах (Приложение Б).

3. Мотивация учебной деятельности для студентов 5 мин.

Скажите, пожалуйста, кто из вас был на машиностроительном предприятии и наблюдал за работой, например, токаря или другого рабочего, который на станке обрабатывал детали?

Сейчас я хочу предложить вам посмотреть небольшой видеоролик о токарной обработке.

Просмотр видеоролика.

Вам, будущим специалистам, необходимо с каждым днем учиться чему-то новому для овладения будущей профессией. Поэтому знания, полученные на сегодняшнем занятии, будут иметь для вас практическую значимость, так как, вы сможете успешно продолжить обучение на последующих курсах, успешно учиться, сдавать экзамены на хорошо и отлично, приобретать глубокие и прочные знания, получить диплом и стать специалистом. Обеспечить успешность будущей профессиональной деятельности.

4. Актуализация опорных знаний 10 мин.

Прежде, чем мы перейдем изучению новой темы, предлагаю вам вспомнить основные термины и понятия по пройденному материалу.

Фронтальный опрос проводится в виде технического диктанта по 2-м вариантам. В каждом варианте по 10 вопросов. За каждый правильный ответ студент получает по 0,5 балла.

Вопросы технического диктанта приведены в приложении В.

Комментарии преподавателя.

5. Изучение нового материала 40мин.

Приступаем к изучению первого вопроса.

Лекция сопровождается демонстрацией презентации (Приложение Г)

Режущие инструменты

Геометрические параметры режущей части инструментов

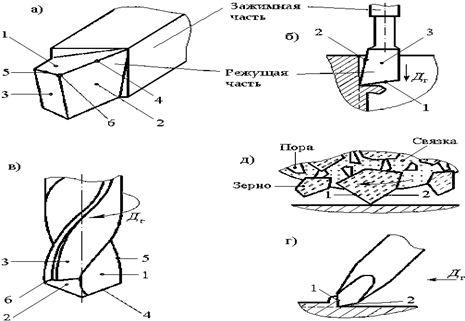

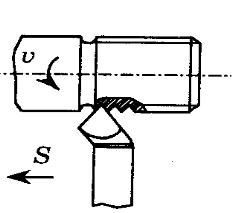

Отделение срезаемого слоя металла производится режущим лезвием инструмента. Режущая часть инструмента ограничивается рабочими поверхностями, которые в зависимости от расположения относительно обрабатываемого изделия имеют определенные названия (рис.1). Разные инструменты имеют различную форму зажимной и режущей частей, однако их режущие части имеют общее устройство и ограничиваются рабочими поверхностями, присущими режущей части любого инструмента. Обычно режущая часть имеет одну переднюю и несколько задних поверхностей.

1 – передняя поверхность, 2 – главная задняя поверхность, 3 – вспомогательная задняя поверхность, 4 – главная режущая кромка, 5 – вспомогательная режущая кромка, 6 – вершина режущего лезвия.

Рисунок 1 - Составные части и рабочие поверхности инструментов

2 Назначение, конструкция и геометрия токарного резца

Каждый режущий инструмент имеет переднюю и одну или несколько задних поверхностей. Передняя поверхность обращена по ходу относительного рабочего движения в сторону срезаемого слоя на обрабатываемой заготовке. По ней всегда сходит стружка. Задняя поверхность обращена в сторону поверхности резания (обработанной поверхности).

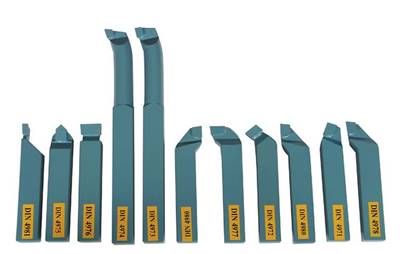

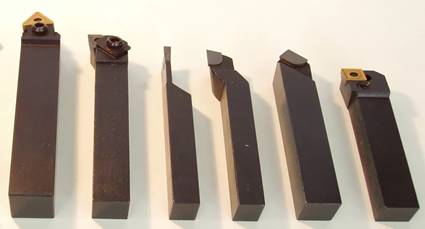

Токарные резцы (рисунок 2) — основной рабочий инструмент дерево- и металлообрабатывающих станков, посредством которого обрабатываемым заготовкам придается требуемая форма и размеры.

Рисунок 2 — Токарные резцы

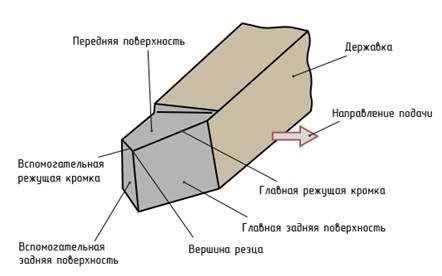

Токарный проходной резец состоит из следующих основных элементов (рис.3):

· Рабочая часть (головка);

· Стержень (державка) — служит для закрепления резца на станке.

Рабочую часть резца образуют:

· Передняя поверхность — поверхность, по которой сходит стружка в процессе резания.

· Главная задняя поверхность — поверхность, обращенная к поверхности резания заготовки.

· Вспомогательная задняя поверхность — поверхность, обращенная к обработанной поверхности заготовки.

· Главная режущая кромка — линия пересечения передней и главной задней поверхностей.

· Вспомогательная режущая кромка — линия пересечения передней и вспомогательной задней поверхностей.

Вершина резца — точка пересечения главной и вспомогательной режущих кромок.

Рисунок 3 – Элементы рабочей части резца

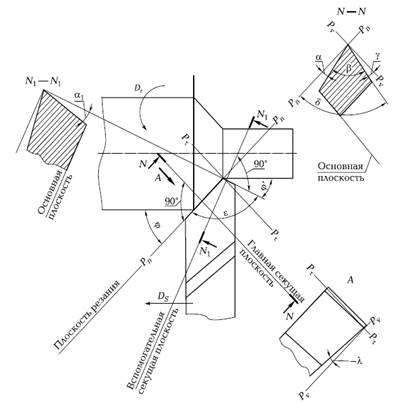

Геометрические параметры (углы) режущего инструмента (рис.4).

Рисунок 4 - Геометрические параметры режущей части резца

Основной плоскостью Pv называется координатная плоскость, проходящая перпендикулярно направлению главного движения (вектору скорости резания). Для случая токарной обработки она параллельна продольной и поперечной подачам и параллельна опорной поверхности (основанию) призматической зажимной части резца.

Плоскостью резания Pn называется координатная плоскость, проходящая через главную режущую кромку перпендикулярно основной плоскости.

Плоскость, проходящая через главную режущую кромку перпендикулярно основной плоскости и параллельно направлению движения подачи, называется рабочей плоскостью Ps.

Геометрические параметры режущего инструмента рассматриваются в плане, то есть в проекции на основную плоскость, и в секущих плоскостях: главной секущей плоскости, нормальной секущей плоскости, в рабочей плоскости и в других вспомогательных секущих плоскостях.

Нормальной секущей плоскостью Pn называется секущая плоскость, проходящая перпендикулярно (нормально) режущей кромке в рассматриваемой точке.

Главной секущей плоскостью Pz называется координатная плоскость, перпендикулярная линии пересечения основной плоскости с плоскостью резания и проходящая через главную режущую кромку.

Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания. Служит для уменьшения трения между задней поверхностью резца и деталью. С увеличением заднего угла шероховатость обработанной поверхности уменьшается, но при большом заднем угле резец может сломаться. Следовательно чем мягче металл, тем больше должен быть угол.

Угол заострения β — угол между передней и главной задней поверхностью резца. Влияет на прочность резца, которая повышается с увеличением угла.

Главный передний угол γ — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через главную режущую кромку. Служит для уменьшения деформации срезаемого слоя. С увеличением переднего угла облегчается врезание резца в металл, уменьшается сила резания и расход мощности. Резцы с отрицательным γ применяют для обдирочных работ с ударной нагрузкой. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

Угол резания δ=α+β.

Вспомогательные углы измеряются во вспомогательной секущей плоскости.

Вспомогательный задний угол α1 — угол между вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

Вспомогательный передний угол γ1 — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через вспомогательную режущую кромку

Вспомогательный угол заострения β1 — угол между передней и вспомогательной задней плоскостью резца.

Вспомогательный угол резания δ1=α1+β1.

Углы в плане измеряются в основной плоскости. Сумма углов φ+φ1+ε=180°.

Главный угол в плане φ — угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на стойкость резца и скорость резания. Чем меньше φ, тем выше его стойкость и допускаемая скорость резания. Однако при этом возрастает радиальная сила резания, что может привести к нежелательным вибрациям.

Вспомогательный угол в плане φ1 — угол между проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на чистоту обработанной поверхности. С уменьшениемφ1 улучшается чистота поверхности, но возрастает сила трения.

Угол при вершине в плане ε — угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость. Влияет на прочность резца, которая повышается с увеличением угла.

Угол наклона главной режущей кромки измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости.

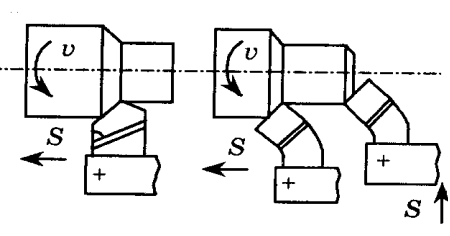

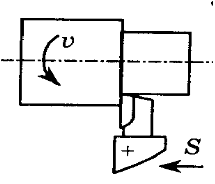

Угол наклона главной режущей кромки λ — угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Влияет на направление схода стружки.

На представленных выше рисунках показаны упрощенные схемы расчета действительных углов. В обычных, не упрощенных случаях величины углов находятся в более сложной зависимости. Из приведенных данных видно, что изменение углов инструмента при резании тем больше, чем меньше диаметр обрабатываемого изделия и больше подача. При установке резца выше центра задний угол уменьшается, а передний – увеличивается. При установке резца ниже центра увеличивается задний угол и уменьшается передний.

3 Классификация резцов

Токарные резцы классифицируют:

- по материалу режущей части;

- характеру операций;

- форме лезвия;

- направлению движения;

- конструкции.

По материалу рабочей части различают:

- стальные резцы (с лезвиями из углеродистой, легированной и быстрорежущей стали);

- твердосплавные;

- керамические;

- алмазные;

- эльборовые.

В зависимости от характера выполняемых операций резцы бывают черновые и чистовые.

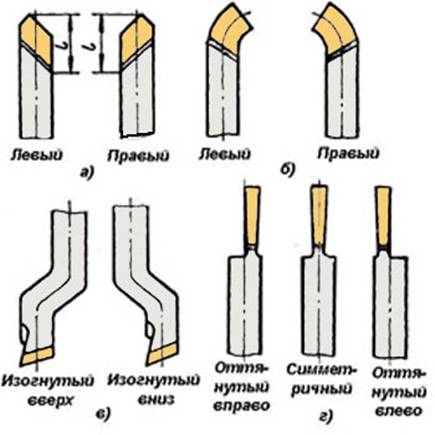

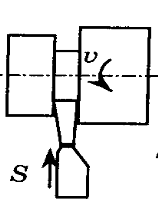

По форме и расположению лезвия относительно стержня резцы подразделяют на:

- прямые (рисунок 5,а);

- отогнутые (рисунок 5,б);

- изогнутые (рисунок 5,в);

- оттянутые (рисунок 5,г).

Рисунок 5 — Разновидности токарных резцов

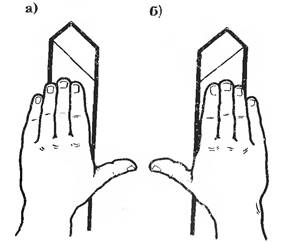

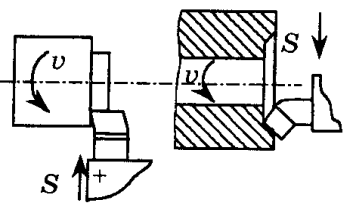

По направлению движения подачи резцы (рисунок 6) разделяют на:

- правые (главная режущая кромка находится со стороны большого пальца правой руки, если наложить ее на резец сверху);

- левые (главная режущая кромка находится со стороны большого пальца левой руки).

Рисунок 6 — Правый и левый резцы

По назначению токарные резцы разделяются на (рисунок 7):

- проходные;

- расточные;

- подрезные;

- отрезные;

- фасонные;

- резьбовые.

Рисунок 7 — Разновидности резцов по назначению

Проходные прямые и отогнутые резцы (рис. 8) — могут устанавливать на станках как с поперечной, так и с продольной подачей. Применяются для обработки наружных поверхностей (подрезки торцов, обточки, формирования деталей конической и цилиндрической формы). Для прямых резцов обычно главный угол в плане φ = 45...60º, а вспомогательный угол в плане φ' = 10...15º. У проходных отогнутых резцов углы в плане φ = φ' = 45º.

Рисунок 8 — Токарные проходные прямой и отогнутый резцы

Для одновременной обработки цилиндрической поверхности и торцовой плоскости применяют проходные упорные резцы (рис. 9). Резец работает с продольным движением подачи. Главный угол в плане φ = 90º. Таким проходным резцом рекомендуется обрабатывать нежесткие валы.

Рисунок 9 — Проходной упорный резец

Подрезные резцы применяют для подрезания торцов заготовок. Они работают с поперечным движением подачи инструмента по направлению к центру или от центра заготовки (рис. 10).

Рисунок 10 — Токарные подрезные резцы

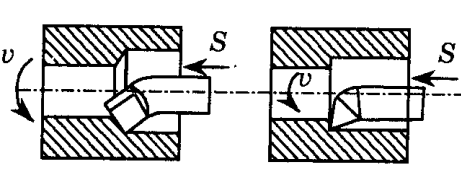

Расточные резцы используют для растачивания отверстий, предварительно просверленных или полученных штамповкой или литьем. Применяют два типа рассточных резцов: проходные — для сквозного расстачивания, упорные — для глухого растачивания (рис. 11). Резцы различаются формой лезвия. У проходных расточных резцов в плане φ = 45...60º, а у упорных — угол φ несколько больше 90º. Крепежная часть расточных резцов имеет конусную форму с диаметром, увеличивающимся от лезвия к зажимной части, которую делают квадратной или прямоугольной.

Рисунок 11 — Расточные резцы

Расточные резцы работают при больших вылетах из резцедержателя, что не позволяет стержневому резцу снимать стружку с большой площадью поперечного сечения. При растачивании глубоких отверстий применяют расточные резцы, закрепленные в специальных оправках.

Отрезные резцы (рисунок 12) применяют для разрезания заготовок на части, отрезания обработанной заготовки и для протачивания канавок. Отрезные резцы работают с поперечным движением подачи. Отрезной резец имеет главную режущую кромку, расположенную под углом φ = 90º и две вспомогательные с углами φ' = 1...2º. У стандартных отрезных резцов ширина режущей кромки а = 3...10мм и выбирается в зависимости от диаметра заготовки по формуле = 0,6D0,5. При отрезании детали резцом с прямой главной режущей кромкой (φ = 90º) на отрезанной заготовке остается шейка, поэтому приходится дополнительно подрезать торец заготовки. Для исключения этой операции применяются отрезные резцы с наклонной режущей кромкой.

Рисунок 12 — Отрезной резец

Фасонные резцы (рисунок 13) применяют для обработки коротких фасонных поверхностей с длиной образующей линии до 30...40 мм. Форма режущей кромки фасонного резца соответствует профилю детали. Фасонные резцы используют в крупносерийном и массовом производстве. Точно рассчитанные и изготовленные фасонные резцы обеспечивают высокую производительность, малые отклонения формы и размеров изготавливаемых деталей. По конструкции фасонные резцы подразделяют на стержневые, круглые, призматические, а по направлению движения подачи — на радиальные и тангенциальные.

Рисунок 13 — Фасонный резец

Резьбовые резцы (рисунок 14) служат для нарезания наружной и внутренней резьбы любого профиля: прямоугольного, треугольного, трапецеидального. Форма режущих лезвий резьбовых резцов соответствует профилю и размерам поперечного сечения нарезаемых резьб. Резьбовые резцы делят на стержневые, круглые, призматические. Они бывают однониточные и многониточные (гребенки).

Рисунок 14 — Резьбовый резец

По конструкции различают резцы (рисунок 15):

- цельные, изготовленные из одной заготовки;

- составные — с неразъемным соединением его частей;

- с напаянными пластинами;

- с механическим креплением пластин;

- сборные — с механическим креплением отдельных вставок, на которых механически закреплены режущие пластины.

Рисунок 15 — Резцы напайные и сборные

Цельными изготовляют быстрорежущие резцы небольших размеров, их применяют в точном машиностроении и приборостроении. Цельный инструмент является лучшим с точки зрения прочности, жесткости и теплостойкости, но дорогостоящим. Поэтому лезвия средних и крупных резцов изготовляют из инструментальных материалов, а крепежную часть — из конструкционных сталей.

4 Крепление режущих элементов резца

Державки резцов обычно изготовляют из конструкционных сталей 40, 45, 50 и 40Х с различным сечением.

По поперечному сечению крепежной части резцы делят на:

- квадратные;

- прямоугольные;

- круглые;

- специальные.

В большинстве случаев крепежная часть резца имеет прямоугольное сечение. Квадратное сечение делают для расточных и автоматно-револьверных резцов, круглое — для резцов, при установке которых необходим поворот вокруг своей оси (расточные, резьбовые).

Инструментальный материал используют для резцов в виде пластин, размер и форма которых стандартизованы. Пластину устанавливают в наклонном пазу рабочей части резца. Глубина паза под пластину составлят не более 0,2...0,3 высоты державки Н.

Крепление пластин производят различными способами. Пластины из быстрорежущей стали приваривают к крепежной части части. Пластины из твердого сплава, керамики, а также кристаллы алмаза и эльбора припаивают или крепят механически. Пайку ведут медным припоем с нагревом током высокой частоты.

Для крепления керамических пластин используют наклеивание высокопрочным и теплостойким клеем, состоящим из эпоксидной смолы, отвердителя и наполнителя (пылевидного кварцевого песка). Преимущества этого метода: простота и надежность крепления, возможность использования крепежной части в случае разрушения или износа пластин.

Резцы с механическим креплением пластин имеют значительные преимущества перед напайными резцами, так как при такой конструкции резца предотвращается возможность появления трещины в пластинах при напайке, удлиняется срок службы крепежной части резца.

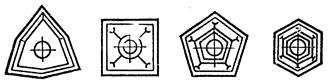

Широкое применение получили многогранные режущие пластины (МРП) (рис. 16) из твердого сплава, керамики и сверхтвердых материалов (СТМ). Преимущества применения сборного режущего инструмента с МРП:

- повышение стойкости инструмента вследствие появления трещин;

- стабильность геометрических параметров режущего инструмента при замене пластины;

- обеспечение постоянной шероховатости режущей кромки;

- сокращение времени простоя станка при смене инструмента;

- исключение дорогостоящих повторных заточек;

- экономия черных металлов, расходуемых на изготовление державок, и цветных металлов, используемых для пайки.

Рисунок 16 — Формы многогранных режущих пластин

Недостатки инструментов с МРП:

- установленные и не всегда оптимальные геометрические параметры пластины;

- сложность изготовления державки и элементов крепления.

Крепление алмаза осуществляется пайкой и механическим способом.

Режущие элемены из композиционных материалов закрепляют в державке из стали 40Х или 9ХС методом заплавки расплавленным металлом (медью, латунью, специальными припоями). Резцы из композиционных материалов делают сборными с механическим закреплением вставки, в которую вделан композиционный материал, и цельными.

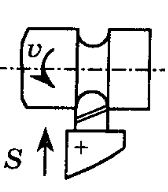

5 Заточка резцов

Форму и геометрические параметры лезвия устанавливают в зависимости от типа резца, его назначения и вида обрабоатываемого материала. Заточку осуществляют по передней и задней поверхностям на специальных заточных станках, на которых резец можно поворачивать относительно осей X, Y, Z. Заточку начинают с передней поверхности лезвия, а затем переходят к главной и вспомогательной задним поверхностям и к вершине.

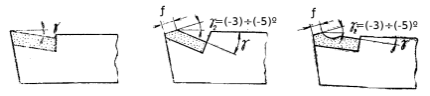

Переднюю и заднюю поверхности резца выполняют в трех основных вариантах (рисунок 17):

- плоская;

- ломаная;

- криволинейная.

Рисунок 17 — Формы задней и передней поверхностей резца

6. Обобщение и систематизация изученного материала 10 мин

Теоретическая часть нашего сегодняшнего занятия себя исчерпала. И чтобы выяснить, как вы поняли изученный материал, предлагаю вам пройти тест. На экране вы видите вопрос и три ответа к нему. Кто знает правильный ответ, поднимает руку и отвечает на вопрос. За каждый правильный ответ вы получаете один балл.

Вопросы теста (приложение Е).

7. Итоговая часть занятия (подведение итогов занятия, выставление комментируемых оценок) 5 мин

На сегодняшнем занятии мы изучали тему «Определение конструктивных элементов резца. Углы лезвия резца в плоскости. Определение влияния углов резца на процесс резания. Числовые значения углов типовых резцов. Влияние установки резца. Основные типы токарных резцов». Познакомились с их конструктивными и геометрическими параметрами, узнали о том, по каким параметрам классифицируют токарные резцы, об их применении. Узнали о креплении режущих элементов резца, а также заточке изношенного инструмента.

8. Домашнее задание — [1], с.217-222, 229-230; [2], с.132-139

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

Электронные учебники:

1. Гоцеридзе Р. М. Процессы формообразования и инструменты. - М.: Издательский центр «Академия», 2006. - 384с. http://anybook4free.ru/book/4778108.html

2. Агафонова Л.С. Процессы формообразования и инструменты: Лабораторно-практические работы: учеб. пособие для студентов учреждений сред. проф. образования/ Л.С. Агафонова — М.: Издательский центр «Академия», 2012. - 240с. http://x-uni.com/shkolnik/knigi/processi-formoobrazovaniya-i-instrumenti-laboratorno-prakticheskie-raboti-agafonova-l-s-2012

Основные источники:

1. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. - М.: Машиностроение, 1990. - 448с.

2. Справочник технолога машиностроителя. В 2-х т. Т.1/ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., пер. и доп. - М.: Машиностроение, 1986. – 456с.

3. Справочник технолога машиностроителя. В 2-х т. Т.2/ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., пер. и доп. - М.: Машиностроение, 1986. – 496с.

Дополнительная литература:

1 Гапонкин Г.А., Лукашев Л.К., Суворова Т.Г. Обработка резанием, металлорежущий инструмент и станки. - М.: Машиностроение, 1990. - 448с.

Приложение А

Опорный конспект студентов

Тема: Токарные резцы

1. Назначение, конструкция и геометрические параметры резца

основной рабочий инструмент дерево- и металлообрабатывающих станков, посредством которого обрабатываемым заготовкам придается требуемая форма и размеры.

Резец состоит из двух конструктивных частей:

Рабочую часть резца образуют:

— поверхность, по которой сходит стружка в процессе резания.

— поверхность, обращенная к поверхности резания заготовки.

— поверхность, обращенная к обработанной поверхности заготовки.

— линия пересечения передней и главной задней поверхностей.

— линия пересечения передней и вспомогательной задней поверхностей.

— точка пересечения главной и вспомогательной режущих кромок.

Геометрические параметры резца (основные углы заточки):

α -

β -

γ -

δ -

φ -

φ' -

ε -

λ -

2 Классификация резцов

Токарные резцы классифицируют:

По материалу рабочей части:

В зависимости от характера выполняемых операций:

По форме и расположению лезвия:

По направлению движения подачи:

По назначению

|

Наименование резца |

Обрабатываемая поверхность |

|

Проходной |

|

|

Подрезной

|

|

|

Расточной

|

|

|

Отрезной

|

|

|

Фасонный

|

|

|

Резьбовый

|

|

По конструкции различают резцы:

3 Крепление режущих элементов резца

Державки резцов обычно изготовляют из конструкционных сталей 40, 45, 50 и 40Х с различным сечением.

По поперечному сечению крепежной части резцы делят на:

Крепление пластин производят различными способами. Пластины из быстрорежущей стали приваривают к крепежной части. Пластины из твердого сплава, керамики, а также кристаллы алмаза и эльбора припаивают или крепят механически. Пайку ведут медным припоем с нагревом током высокой частоты.

4 Заточка резцов

Приложение Б

КРИТЕРИИ ОЦЕНИВАНИЯ РАБОТЫ СТУДЕНТОВ

|

Этапы работы |

Количество баллов |

|

Актуализация опорных знаний (технический диктант) |

0,5 балла за правильный ответ |

|

Обобщение и систематизация знаний (тесты) |

0,5 балла за правильный ответ |

Перевод баллов в оценку

|

Количество баллов |

Оценка |

|

5 и более |

5 |

|

4-3 |

4 |

|

2-0 |

3 |

Приложение В

Фронтальный опрос (технический диктант)

I вариант

1. Что называют главным движением?

Прямолинейное поступательное или вращательное движение инструмента или заготовки, происходящее с наибольшей скоростью в процессе резания и определяющее скорость снятие материала срезаемого слоя, называют главным движением резания.

2. Назвать поверхности на обрабатываемой заготовке.

На обрабатываемой заготовке различают три поверхности: обработанную, обрабатываемую и поверхность резания.

3. Дать определение подачи.

Подача — это отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки в направлении движении подачи, к соответствующему числу циклов или определенных долей циклов другого движения.

4. В чем измеряется скорость резания?

Скорость резания измеряют в м/мин при всех видах обработки резанием, кроме шлифования и полирования, где ее измеряют в м/с.

5. Как определяется глубина резания при точении цилиндрической поверхности (формула)?

t=(D – d)/2, где D и d – соответственно диаметры заготовки и детали, мм.

6. Что называют основным временем?

Основное время при всех видах обработки на металлорежущих станках — это время, затрачиваемое непосредственно на осуществление технологического процесса, тоесть на изменение формы и размеров заготовки.

7.Написать формулу штучного времени.

tшт = tо + tвсп + tобс + tп

8. Назвать виды стружки.

Виды стружки: сливная, скалывания и надлома.

9. Назвать инструментальные материалы.

Инструментальные материалы подразделяют на следующие группы:

инструметальные стали; твердые сплавы; керамические материалы; алмазы и синтетические сверхтвердые материалы.

10. Расшифровать марку инструментального материала Т5К10.

Т5К10 — твердый сплав титановольфрамовой группы, содержащий 5% карбида титана TiC (буква Т в обозначении), 10% кобальта Со (К — в обозначении), остальное — карбид вольфрама WC.

II вариант

1. Что называют движением подачи?

Прямолинейное поступательное или вращательное движение инструмента или заготовки, скорость которого меньше скорости главного движения, предназначенное для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность, называют движением подачи.

2. Назвать элементы режима резания.

Элементами режима резания являются скорость резания, подача и глубина резания.

3. Дать определение скорости резания.

Скорость резания — это скорость рассматриваемой точки режущей кромки инструмента или заготовки в главном движении.

4. В чем измеряется подача?

При точении, сверлении, фрезеровании — в мм/об (подача на оборот So);

при строгании, долблении — в мм/дв.ход (подача на двойной ход S2х);

при фрезеровании — в мм/зуб (подача на зуб Sz).

5. Что называется глубиной резания?

Глубина резания — это расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней.

6. Что называют вспомогательным временем?

Вспомогательным временем называют время, необходимое на установку и закрепление заготовки, на управление станком, на отвод и подвод режущего инструмента и тому подобное.

7. Написать формулу частоты вращения при вращательном главном движении.

n = 1000v/πD, где v – скорость резания, м/мин, D – диаметр обрабатываемой поверхности детали или инструмента, мм.

8. Какие требования предъявляют к инструментальным материалам?

К инструментальным материалам предъявляют следующие требования: высокие механические свойства (прочность на изгиб, твердость); высокая износостойкость; высокая теплостойкость.

9. Назвать три составляющие силы резания.

При точении силу резания Р раскладывают на три составляющие: главную (касательную) составляющую силы резания Рz, радиальную составляющую силы резания Рy, осевую составляющую силы резания Рx.

10. Расшифровать марку инструментального материала Р6М5.

Р6М5 — быстрорежущая сталь (буква «Р» в обозначении),содержит до 1% углерода (С), 6% - содержание вольфрама (W), М — содержание молибдена (Мо) в количестве 5%.

Приложение Г

Презентация лекции

Приложение Д

Видеоролик о токарной обработке

Приложение Е

Обобщение и систематизация знаний

Тесты:

1. Точение осуществляется режущим инструментов, называемым:

а) сверлом;

б) резцом;

в) долбяком.

2. В зависимости от характера выполняемых операций резцы бывают:

а) черновые и получистовые;

б) получистовые и чистовые;

в) черновые и чистовые.

3. По форме и расположению лезвия относительно стержня резцы подразделяют на:

а) прямые, отогнутые, вытянутые, изогнутые;

б) прямые, отогнутые, изогнутые, оттянутые;

в) прямые, выгнутые вытянутые, оттянутые.

4. Проходные прямые и отогнутые резцы применяют для обработки:

а) внутренних поверхностей;

б) подрезки торцев;

в) наружных поверхностей.

5. Подрезные резцы применяют для обработки:

а) торцев;

б) отверстий;

в) фасонных поверхностей.

6. Для одновременной обработки цилиндрической поверхности и торцовой плоскости применяют:

а) расточной резец;

б) проходной упорный резец;

в) отрезной.

7. Расточные резцы применяются для:

а) растачивания отверстий, предварительно просверленных или полученных литьем;

б) отрезания обработанной заготовки и для протачивания канавок;

в) обработки коротких фасонных поверхностей.

8. По конструкции различают резцы:

а) цельные, составные, с механическим креплением пластин, сборные;

б) целые, составленные, с механическим креплением пластин, сборные;

в) целые, составные, с припаянными пластинами, сборные.

9. По конструкции крепежной части резцы бывают со следующими сечениями:

а) прямоугольным, треугольным, специальным;

б) прямоугольным, квадратным, круглым;

в) квадратным, треугольным, круглым.

10. Заточку резца начинают с:

а) кромки лезвия;

б) главной задней поверхности;

в) передней поверхности.

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.