Государственное бюджетное профессиональное образовательное учреждение

Курганский промышленный техникум

Сборник

заданий по выполнению лабораторных и практических работ

по учебной дисциплине ОП.09 «Технологическая оснастка»

для обучающихся по специальности 15.02.08 «Технология машиностроения»

Курган 2020

Составитель: Велижанцева Татьяна Ивановна, преподаватель Курганского средне- профессионального промышленного техникума , специалист первой категории.

Сборник заданий по выполнению лабораторных работ и практических заданий по учебной дисциплине ОП.09 «Технологическая оснастка» является частью учебно-методического комплекса

Рецензенты:

Сборник заданий по выполнению лабораторных работ и практических заданий по дисциплине «Технологическая оснастка» содержит основные требования к оформлению лабораторных работ и практических заданий по данной дисциплине, алгоритмы выполнения работ. В сборнике приведены варианты заданий и методические указания по выполнению работ.

Сборник заданий по выполнению лабораторных работ и практических заданий может быть использован преподавателями образовательных учреждений среднего профессионального образования на учебных занятиях по изучению технологической оснастки, студентами для выполнения самостоятельной работы.

Рассмотрено на заседании методического совета Курганского средне- специального промышленного техникума , протокол от 29.08.2016г. № 1

Введение

Лабораторные работы и практические занятия отнесены к основным видам учебных занятий, поэтому их выполнение обязательно для каждого студента и определяется учебным планом в соответствии с ГОС СПО по профессии 15.02.08 «Технология машиностроения». Рекомендуемое количество часов на выполнение лабораторных работ и практических заданий по учебной дисциплине «Технологическая оснастка» составляет 9 работ: 2 лабораторные работы и 7 практических заданий.

Выполнение студентами лабораторных работ и практических заданий способствует:

· обобщению, систематизации, углублению, закреплению полученных теоретических знаний по конкретным темам учебных дисциплин математического и общего естественнонаучного, общепрофессионального и профессионального циклов;

· формированию умений применять полученные знания на практике, реализации единства интеллектуальной и практической деятельности;

· развитию интеллектуальных умений у будущих специалистов: аналитических, проектировочных, конструктивных и др.;

· выработке при решении поставленных задач таких профессионально значимых качеств, как самостоятельность, ответственность, точность, творческая инициатива.

Перечисленные способности, умения и качества делают студентов конкурентоспособными на современном рынке труда.

Выполнение лабораторных работ и практических заданий по учебной дисциплине «Основы материаловедения» направлено на усвоение знаний (из ГОС СПО):

- назначение, устройство и область применения станочных приспособлений;

- схемы и погрешность базирования заготовок в приспособлениях;

- приспособления для станков с ЧПУ и обрабатывающих центров.

Выполнение лабораторных работ и практических заданий по учебной дисциплине «Основы материаловедения» способствует формированию умений (из ФГОС):

- осуществлять рациональный выбор станочных приспособлений для обеспечения требуемой точности обработки;

- составлять технические задания на проектирование технологической оснастки.

Выполнение лабораторных работ и практических заданий по учебной дисциплине «Технологическая оснастка» способствует формированию общих и профессиональных компетенций. Лабораторно-практические работы выполняются в тетради.

Общие методические указания

Лабораторные работы и практические задания выполняются в тетрадях предназначенных для их выполнения, которые хранятся у преподавателя.

Лабораторные и практические работы по своему содержанию имеют определенную структуру: порядок выполнения работы приведен в начале каждой практической и лабораторной работы; указано задание, которое необходимо выполнить и составить отчет по его выполнению.

При выполнении лабораторных и практических работ студентами выполняются определенные правила, рассмотрите их ниже:

лабораторные и практические работы выполняются во время учебных занятий;

допускается окончательное оформление лабораторных и практических работ в домашних условиях;

разрешается использование дополнительной литературы при выполнении лабораторных и практических работ;

перед выполнением лабораторной и практической работы необходимо изучить основные теоретические положения по рассматриваемому вопросу.

Прежде, чем приступить к выполнению задания необходимо ознакомиться с:

наименованием темы работы;

целью работы;

предлагаемым заданием;

оборудованием для выполнения работы;

краткими теоретическими сведениями;

порядком выполнения работы;

содержанием отчета.

Лабораторные и практические работы представляют собой элемент учебной дисциплины и оцениваются по критериям, представленным ниже:

Оценка «отлично» ставится в том случае, если студент:

1. правильно, по плану выполняет лабораторную работу (практическое задание);

2. работу выполняет самостоятельно, правильно формулирует выводы и аккуратно оформляет отчет о работе.

Оценка «хорошо» ставится в том случае, если студент:

1. правильно, по плану выполняет лабораторную работу (практическое задание), но допускает недочеты и неточности в процессе выполнения работы;

2. правильно формулирует выводы, но имеются недостатки в оформлении лабораторной работы (практического задания);

Оценка «удовлетворительно» ставится в том случае, если студент:

1. допускает неточности в выполнении лабораторной работы (практического задания);

2. допускает недочеты в определении определяемых величин;

3. допускает неточности в формулировании выводов;

4. имеются недостатки в оформлении лабораторной работы (практического задания).

Оценка «неудовлетворительно» ставится в том случае, если студент:

1. выполняет лабораторную работу(практическое задание) не полностью;

2. допускает грубые ошибки в определении определяемых величин;

3. не формулирует выводы.

Комплекс лабораторных работ для аудиторной самостоятельной работы студентов

Лабораторная работа №1

Тема: Изучение погрешности базирования для различных схем установки.

Цель работы: Научить студентов по различным заданным схемам базирования и размерам заготовки определять погрешности базирования.

Время:90 минут

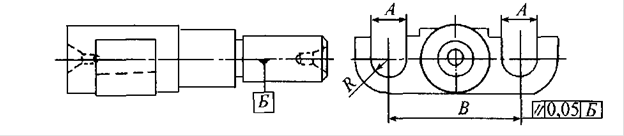

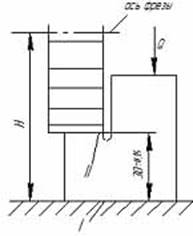

Задание: Предложите схему базирования заготовки и ее реализацию в приспособлении, обеспечивающую достижение требуемой точности. Обрабатывают два паза А на горизонтально-фрезерном станке.

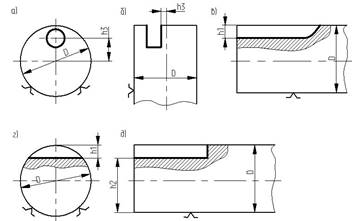

Рисунок 1. Заготовка коромысла.

Методические указания

Вследствие того, что при изготовлении деталей на различных операциях имеют место погрешности обработки, при установке этих деталей в приспособление на последующих операциях также будут возникать погрешности, называемые погрешностями базирования.

Погрешность

базирования(![]() )– отклонение фактического положения

заготовки, достигнутого при несовмещении измерительной и технологической баз

заготовки.

)– отклонение фактического положения

заготовки, достигнутого при несовмещении измерительной и технологической баз

заготовки.

Погрешность базирования определяется расстоянием между двумя крайними положениями базы, измеренном в направлении обрабатываемого размера.

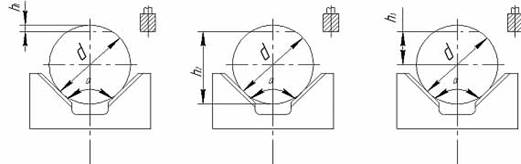

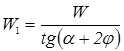

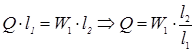

Погрешность базирования при установке на призму.

Рассмотрим схему установки вала диаметром d в призме при фрезеровании паза, размер которого задан от различных конструкторских баз.

Во всех случаях

вал устанавливают по вспомогательной базе и, таким образом, погрешность

базирования неизбежна и зависит от допуска на диаметр вала d и угла призмы ![]() .

.

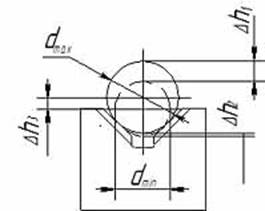

Для расчета погрешностей базирования предположим, что на призме установлен вал с наибольшим предельным диаметром d max и наименьшим предельным диаметром d min; тогда величина h1, h2; h3 из геометрических построений будет характеризовать величину погрешности базирования для каждой схемы соответственно.

![]()

![]()

![]()

Числовые значения коэффициентов в зависимости от угла призмы приведены в таблице.

|

Коэффициент |

60° |

90° |

120° |

180° |

|

|

1,5 |

1,21 |

1,07 |

1 |

|

|

0,5 |

0,2 |

0,08 |

- |

|

|

1 |

0,7 |

0,58 |

0,5 |

Иногда для обработки применяют самоцентрирующиеся призмы. Основное преимущество их состоит в том, что при установке в них детали погрешность базирования равна 0.

Однако может возникнуть погрешность вследствие погрешностей изготовления элементов. Пример: Обработка вала на токарном станке в самоцентрирующемся патроне. (Биение).

Погрешность базирования при установке на плоскость.

Рассмотрим схему базирования обрабатываемой заготовки при фрезеровании с установкой на плоскость.

А) Б)

Первым этапом при расчете погрешности базирования является анализ баз. В случае совпадения конструкторской, технологической и измерительной баз погрешности базирования не возникает. При несовпадении баз производят расчет погрешности базирования.

А) Пов. 1 – технологическая, конструкторская и измерительная базы. В этом случае погрешность базирования равна нулю.

Б) Пов. 1 – технологическая база.

Пов. 2 – конструкторская и измерительная базы.

Базы не совпали, рассчитываем погрешность базирования.

Настройка фрезы на размер производится от поверхности 1. Размер конструкторской базы будет колебаться в пределах допуска на размер 50 - 0,14 мм, полученный при обработке на предыдущей операции.

Следовательно, погрешность базирования будет соответствовать величине допуска на размер.

Допуск выполняемого размера 20мм равен 0,20 мм.

0,20 мм < 0,28 мм.

Следовательно, размер 20мм с допуском 0,1 мм выполнить невозможно.

Для выполнения размера предлагаются следующие мероприятия;

1. Получение разрешения конструктора на увеличение допуска на размер 20мм ;

2. Изменение схемы базирования. В качестве технологической базы выбрать пов. 3.

3. Уменьшить допуск на размер 50.

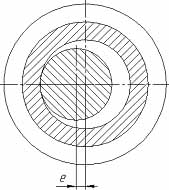

Погрешность базирования при установке на оправку.

При установке обрабатываемых заготовок на оправку или палец с зазором возникают погрешности базирования вследствие зазора.

При установке обрабатываемых заготовок на оправку или палец с натягом погрешность базирования в радиальном направлении отсутствует.

На рисунке приведена схема установки на жесткую оправку заготовки для обработки наружных поверхностей. Конструкторской базой является ось отверстия заготовки, а установочной – ось оправки.

Конструкторская база (ось отверстия) при наличии зазора может смещаться относительно установочной базы (оси оправки) на величину эксцентриситета, ровную половине зазора.

В результате несовпадения конструкторской и установочной баз возникает биение наружной поверхности относительно внутренней, являющейся погрешностью базирования, величина которой равна удвоенной величине эксцентриситета.

Тогда

биение по диаметрам ступеней заготовки;

Smax – max зазор.

Погрешности базирования при получении линейных размеров a и b будут составлять

баз = Smax = Dотвmax – dопрmin

Порядок выполнения работы:

1. Анализ баз.

2. Вычертить конструкцию приспособления в которой реализована схема базирования.

3. Описать работу приспособления.

Содержание отчета:

1. Наименование работы.

2. Цель работы.

3. Оборудование и материалы, используемые в работе.

4. Решение задачи.

5. Выводы.

Контрольные вопросы

1. Что вы знаете о погрешности установки заготовок в технологической оснастке?

2. Что называется погрешностью базирования и когда она возникает?

3. Как уменьшить погрешность базирования?

4. От чего зависит погрешность базирования при установке на призму?

Лабораторная работа №2

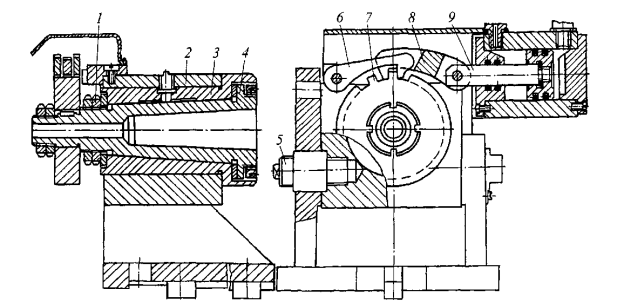

Тема: Изучение устройства и принципа работы универсальной делительной головки фрезерного станка.

Цель работы: Изучение одного из методов расширения технологических возможностей горизонтально-фрезерного станка путем использования делительной головки как самостоятельного приспособления, так и в составе структуры станка.

Время: 90 минут

Задание: Опишите принцип действия поворотного устройства.

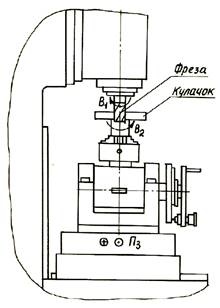

Рисунок 1. Поворотное устройство с управлением от пневмо- или гидропривода.

Оборудование:

1. Горизонтально-фрезерный станок.

2. Поворотное устройство.

Краткие теоретические сведения

Назначение и устройство делительной головки

Делительные головки применяются при выполнении различных фрезерных операций, связанных с периодическим поворотом детали (например, для нарезания шлицевых валов, прямозубых цилиндрических колес) и для непрерывного вращения заготовок при выполнении винтовых канавок на зубчатых колесах или на кулачках, а также для фрезерования архимедовых спиралей на плоских кулачках.

Различают следующие типы делительных головок: универсальные с лимбом, безлимбовые и оптические.

В лабораторной работе будет использована лимбовая универсальная головка мод. УДГ-Д-200. Головка позволяет выполнять следующие виды деления: непосредственное, простое и дифференциальное.

Непосредственное деление применяется для деления заготовок на наиболее часто употребляемое число частей (2, 3, 4, 6, 8,…, 24). На оси шпинделя имеется диск с n числом отверстий, куда попадает фиксатор. Шпиндель поворачивается вручную, отсчет ведется по числу Р отверстий диска.

Простое деление применяется на делительных головках с лимбами (дополнительными дисками). Простое деление на равные части производится при неподвижном диске (лимбе).

Дифференциальное деление применяется в тех случаях, когда на число, на которое требуется разделить обрабатываемую деталь, невозможно разделить ни непосредственным, ни простым делением.

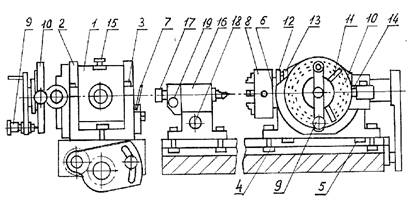

Головка УДГ-Д-200 выполнена с высотой центров 106 мм и применяется в комплекте с задней бабкой (рисунок 2.1)

Рисунок 2.1. Делительная головка.

Делительная

головка состоит из основания 2 и корпуса 1. Корпус может поворачиваться в

вертикальной плоскости от -100 до +900 и закрепляется

гайками 3. Делительная головка крепится к столу фрезерного стола двумя болтами

4, головки которых входят в Т – образный паз стола, а через шпонки-сухари 5

обеспечивается точная установка ее по оси станка. Шпиндель 6 смонтирован в

коническом отверстии корпуса (подшипник скольжения), на нем закреплено

червячное колесо (Z = 40), сцепляющееся с однозаходным червяком. Червяк

можно вывести из зацепления с колесом рукояткой 7. На конце шпинделя закреплен

патрон 8 для базирования и передачи вращения заготовки. Оба конца шпинделя

выполнены с коническими отверстиями (для центра и оси, используемой при

дифференциальном делении). Шпиндель поворачивают рукояткой 9 с фиксатором через

цилиндрическую передачу колес ![]() и через

червячную пару

и через

червячную пару ![]() (рисунок 2.2)

(рисунок 2.2)

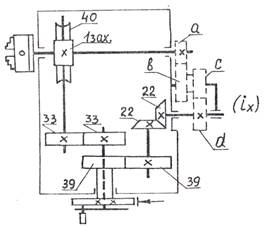

Рисунок 2.2. Передача колес.

Контроль за величиной поворота шпинделя производится с помощью делительного диска 10 (рисунок 2.1). Для быстрого отсчета требуемого числа отверстий на диске применен раздвижной сектор 11. Для непосредственного деления имеется диск 12 с фиксатором 13. При простом делении делительный диск 10 фиксируется защелкой 14, и после поворота шпинделя производят его зажим рукояткой 15. Задняя бабка 16 предназначена для поддержания второго конца заготовки или оправки и выполнена так, что позволяет с помощью рукояток 17 и 18 перемещать пиноль с центром в продольном и вертикальном направлении. Пиноль зажимается рукояткой 19.

3 Настройка делительной головки

3.1 Непосредственное деление

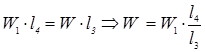

При помощи рукоятки 7 (рисунок 2.1) выключается червяк, рукояткой 15 производится отжим шпинделя, рукояткой 13 выводится фиксатор из диска 12 непосредственного деления. Число отверстий, на которое нужно повернуть шпиндель, определяется по формуле

![]() ,

,

где n – число отверстий на окружности диска (для головки УДГ-Д-200, n = 24), Z – число делений, которое необходимо выполнить при обработке детали.

3.2 Простое деление

Выводится фиксатор

из диска 12 непосредственного деления на весь период выполнения работы (рисунок

2.1). Вводится в зацепление червяк с червячным колесом посредством рукоятки 7.

Делительный диск 10 фиксируется защелкой 14. Поворот шпинделя осуществляется

поворотом рукоятки 9 через передачи ![]() (рисунок 2.2).

При непосредственном и простом делении гитара сменных колес

(рисунок 2.2).

При непосредственном и простом делении гитара сменных колес ![]() расцеплена. Диск имеет по 8 рядов

отверстий в виде концентрических окружностей с каждой стороны со следующими

числами: 33, 37, 39, 41, 43,47, 49, 54 и 16, 17, 19, 21, 23, 29, 30, 31. Для

установки фиксатора на любой ряд отверстий рукоятка 9 (рисунок 2.1) вместе с

фиксатором опускается или поднимается по пазу планки 20 и закрепляется. Для

поворота рукоятки в новое положение фиксатор вытягивают из отверстия делительного

диска. Обозначим:

расцеплена. Диск имеет по 8 рядов

отверстий в виде концентрических окружностей с каждой стороны со следующими

числами: 33, 37, 39, 41, 43,47, 49, 54 и 16, 17, 19, 21, 23, 29, 30, 31. Для

установки фиксатора на любой ряд отверстий рукоятка 9 (рисунок 2.1) вместе с

фиксатором опускается или поднимается по пазу планки 20 и закрепляется. Для

поворота рукоятки в новое положение фиксатор вытягивают из отверстия делительного

диска. Обозначим:

nрук – число оборотов рукоятки;

Z – количество частей, на которое требуется выполнить деление.

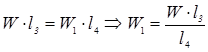

Условие настройки:

За nрук оборотов рукоятки

должен быть обеспечен поворот шпинделя на ![]() оборота.

Уравнение кинематического баланса

оборота.

Уравнение кинематического баланса

nрук ·![]() =

= ![]()

Расчетная формула

nрук = ![]()

Число 40 называется характеристикой делительной головки. Число оборотов рукоятки может быть не только в виде целого числа, но и выражаться любой дробью. Например, при Z = 60

nрук = ![]() ,

,

подбираем ряд отверстий на диске с числом кратным 3 (кратным знаменателю), например, 39. Тогда будем иметь

nрук = ![]() ,

,

т.е. рукоятка должна повернуться на 26 отверстий по окружности с числом отверстий 39 (не считая отверстия первоначального положения фиксатора рукоятки). Приведем еще пример. При Z = 27

nрук = ![]() ,

,

т.е. рукоятка должна повернуться на один оборот и на 26 отверстий по окружности с 54 отверстиями.

С целью сокращения времени для отсчета отверстий, на которые надо повернуть рукоятку, применяют сектор 11 (рисунок 2.1). Он состоит из двух радиальных линеек, которые раздвигаются одна относительно другой на угол по числу отверстий числителя дроби, не считая первого отверстия, в который вставлен фиксатор. Сектор следует переставлять сразу же после деления, т.е. он всегда должен находиться в положении, которое требуется для последующего отсчета.

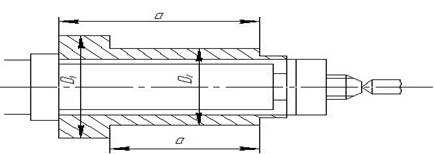

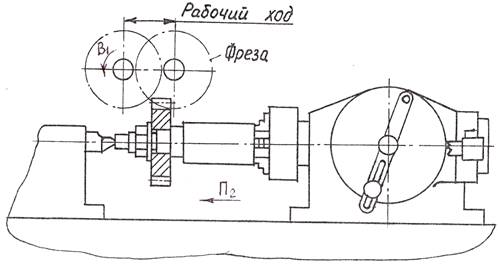

В качестве задания № 1 рекомендуется произвести наладку станка с делительной головкой на обработку прямозубого зубчатого колеса. Заготовка должна быть закреплена на оправке, как показано на рисунке 3.1.

В качестве режущего инструмента используется дисковая модульная фреза (или другой инструмент в зависимости от задания). Следовательно, образующая производящая линия (профиль впадины зубьев) получается методом копирования (копируется профиль режущих кромок инструмента), поэтому для получения профиля впадин зубьев движения формообразования не нужны. Направляющая производящая линия получается методом касания, который реализуется двумя движениями формообразования: главным движением резания Фv(B1), где B1 - вращение фрезы, и движением подачи Фs(П2), где П2 - поступательное перемещение стола с делительной головкой и заготовкой (приложение А).

Рисунок 3.1. Наладка станка.

При наладке станка и обработке зубчатого колеса необходимо придерживаться следующего порядка:

- установить оправку с заготовкой в патрон делительной головки, закрепить и поджать центром задней бабки (рисунок 3.1);

- установить заданные режимы резания число проходов, скорость резания, и скорость движения подачи (задаются учебным мастером или преподавателем);

- установить ось симметрии зуба фрезы относительно оси заготовки, использовав с этой целью центр задней бабки;

- соблюдая меры предосторожности включить станок и подвести заготовку до касания с фрезой;

- вывести заготовку из-под фрезы, задать требуемую глубину резания (при фрезеровании в один проход - это высота зуба), включить привод подачи, включить перемещение стола и обработать первый паз;

- возвратить стол в исходное положение и произвести делительный поворот заготовки Д(В4) (деление производить при выключенном станке);

- обработать следующую впадину;

- произвести контроль толщины зуба с помощью штангензубомера;

- произвести обработку остальных зубьев.

3.3 Дифференциальное деление

В этом случае ряд

отверстий на диске подбирается уже по фиктивному числу Z0 , близкому к

необходимому числу Z .Число Z0 подбирается так, чтобы на него

можно было поделить с помощью простого деления. Предполагаемая ошибка в

повороте шпинделя (![]() ) устраняется

дополнительным поворотом рукоятки в результате вращения делительного диска. Для

этого шпиндель через гитару сменных колёс

) устраняется

дополнительным поворотом рукоятки в результате вращения делительного диска. Для

этого шпиндель через гитару сменных колёс ![]() кинематически

связывается с делительным диском через передачу

кинематически

связывается с делительным диском через передачу ![]() (рисунок

2.2).

(рисунок

2.2).

Таким образом, шпиндель получает дополнительный поворот и расчетное уравнение баланса кинематической цепи поворота шпинделя в общем виде примет вид

nрук· ![]() об.шп.

об.шп.

Выражение nрук ·![]() представляет собой величину

основного поворота шпинделя на величину

представляет собой величину

основного поворота шпинделя на величину ![]()

![]() , а выражение

, а выражение ![]() представляет собой величину

дополнительного поворота шпинделя

представляет собой величину

дополнительного поворота шпинделя ![]() .

.

Решая приведенное

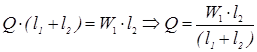

уравнение относительно передаточного отношения гитары настройки ![]() (ix), будем иметь

(ix), будем иметь

nрук · ![]()

или nрук + ![]() ,

,

откуда ![]() (ix) = 40 – nрук · Z .

(ix) = 40 – nрук · Z .

Так как число

отверстий на делительном диске выбирается лишь для числа Z0 , то, заменив nрук = ![]() , получим

, получим

(iх) ![]() =

=![]() .

.

Делительная головка имеет двенадцать сменных зубчатых колес с числами зубьев 20, 25, 30, 35, 40, 50, 55, 60, 70, 80, 90, 100.

Пример настройки.

Требуется нарезать колесо с числом зубьев Z =71.

Решение: nрук = ![]() =

=![]() (простое

деление не применимо).

(простое

деление не применимо).

Задаемся числом Z0 = 72, тогда

nрук= ![]() .

.

Фиксатор рукоятки устанавливаем напротив окружности с числом отверстий 54 и устанавливаем сектор на 30 отверстий. Далее производим расчет передаточного отношения органа настройки и подбираем шестерни из имеющегося набора:

![]() .

.

Передаточное отношение в данном случае положительное, это означает, что рукоятка и диск должны вращаться в одну сторону. В случае необходимости направление вращения изменяется путем установки дополнительного промежуточного колеса в органе настройки.

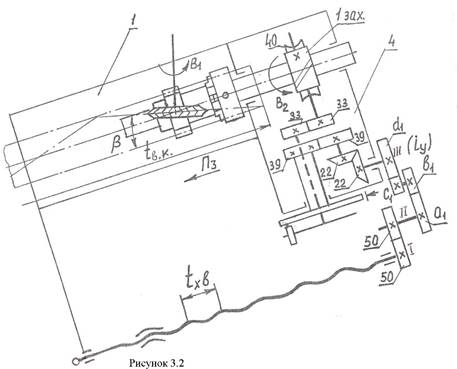

3.4 Фрезерование винтовых канавок

При фрезеровании винтовых канавок профиль канавки получается методом копирования, поэтому для его получения движения формообразования не нужны. Винтовая линия канавки получается методом касания, который реализуется главным движением резания Фv(B1), где B1 – вращение фрезы, и винтовым движением подачи Фs(B2П3), где B2 – вращение шпинделя делительной головки вместе с заготовкой, а П3 – согласованное с B2 поступательное перемещение стола с закрепленными на нем делительной головкой и заготовкой (рисунок 3.2)

Рисунок 3.2

Таким образом, в

этом случае горизонтально-фрезерный станок имеет две кинематические группы:

первая создает движение скорости резания Фv(B1)(изучение и

настройка ее в лаб. работе не предусмотрены) и вторая - движение подачи Фs(В2П3).

Внутренняя связь второй кинематической группы представляет собой кинематическую

цепь: заготовка – делительная головка – орган настройки ![]() (iy) - ходовой винт

станка. Следует отметить, что ведущим звеном является ходовой винт. Внешняя

связь представляет собой привод подачи стола: электродвигатель – коробка подач

– ходовой винт (настройка этой цепи, обеспечивающей скорость подачи, в лаб.

работе также не предусмотрена).

(iy) - ходовой винт

станка. Следует отметить, что ведущим звеном является ходовой винт. Внешняя

связь представляет собой привод подачи стола: электродвигатель – коробка подач

– ходовой винт (настройка этой цепи, обеспечивающей скорость подачи, в лаб.

работе также не предусмотрена).

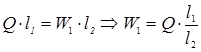

Настройка траектории (винтовой линии). Условие настройки:

1 об. заготовки соответствует величине перемещения стола равной шагу нарезаемой винтовой канавки tвк .

Уравнение настройки:

1 об. шп · ![]()

откуда ![]()

![]() (iy)=

(iy)= ![]()

Примечание: шестерня α1 ставится на вал II, который является ведущим по отношению к валу III делительной головки.

Для станка мод. 6Н81 шаг ходового винта tхв = 6 мм

(приложение А),

тогда ![]() ·

·![]() (

iy) =

(

iy) = ![]() .

.

Шаг винтовой

канавки определяется по формуле tвк=![]() ,

где D – диаметр детали,

мм;

,

где D – диаметр детали,

мм;

β – угол подъема винтовой линии, град (рисунок 3.2). При нарезании косозубого зубчатого колеса

tвк = ![]() , (1)

, (1)

где ms– модуль торцовый, мм; ms = mн/соsβ;

mн – модуль нормальный (mн =m);

Z – число зубьев нарезаемого колеса.

Подставляя в формулу (1) значение ms получим

tвк = ![]() .

.

Скорость движения подачи, как было указано, не настраивается (настроено предварительно: величина скорости подачи, установленная на станке, сообщается студентам).

Настройка направления.

Направление вращения заготовки, в зависимости от направления винтовой лини канавки (левая или правая), определяется наличием или отсутствием дополнительного промежуточного колеса в органе настройки iy. Настройка производится в соответствии с таблицей 1.

Настройка на путь и исходное положение.

Стол фрезерного

станка 1 вместе с делительной головкой 4 поворачивается на угол β, равный

углу наклона винтовой канавки к оси детали. Перед началом фрезерования фиксатор

14 (рисунок 2.1) выводится из зацепления с диском 10. Порядок фрезерования

винтовых канавок тот же, что и для прямых. Для фрезерования каждой последующей

канавки необходимо повернуть шпиндель с заготовкой на ![]() оборота, для чего надо, не

размыкая кинематическую цепь, вынув фиксатор 9, рукоятку повернуть относительно

диска согласно формуле

оборота, для чего надо, не

размыкая кинематическую цепь, вынув фиксатор 9, рукоятку повернуть относительно

диска согласно формуле

nрук=![]()

Путь перемещения стола определяется шириной заготовки: в конце обработки фреза должна полностью выйти из зацепления с заготовкой.

Пример настройки.

Требуется изготовить зубчатое колесо с числом зубьев Z=35, углом их наклона β= 250, модулем 5мм.

Решение: tвк = ![]()

тогда ![]() (iy) =

(iy) =![]()

В отдельных случаях для полученного значения iy невозможно точно подобрать сменные зубчатые колеса из имеющегося набора. Например, для колеса Z = 31, mн = 5, β = 250 будем иметь

tвк = ![]() = 1152мм, тогда iy=

= 1152мм, тогда iy=![]()

![]() .

.

Здесь следует сказать, что метод копирования, используемый для нарезания зубчатых колес, не обеспечивает требуемой точности и поэтому применяется только для черновой (предварительной) обработки. Далее зубчатые колеса, подвергнутые черновой обработке, как правило, поступают на специализированные зубообрабатывающие станки для чистовой (окончательной) обработки. Если округлить полученное значение tвк=1152 мм до 1200, то это вызовет искажение угла наклона винтовой линии на 1,10, что вполне допустимо для предварительной обработки, тогда

![]() (iy)=

(iy)=![]() .

.

При фрезеровании винтовых канавок сверл, зенкеров и в ряде других случаев степень точности, обеспечиваемая рассматриваемым методом с необходимостью округления, вполне достаточна.

Для фрезерования каждой следующей канавки производим поворот рукоятки на величину

nрук=![]() =

=![]() .

.

Для этого фиксатор рукоятки устанавливают напротив окружности с числом отверстий 49, раздвигают сектор на 7 отверстий и поворачивают рукоятку на 1 оборот и 7 отверстий, ограниченных сектором.

3.5 Фрезерование плоских кулачков с профилем по Архимедовой спирали

В данном случае настройка делительной головки производится так же, как для фрезерования винтовых канавок. Передаточное отношение сменных колес определяется по формуле:

![]() (iy) =

(iy) =![]()

где tcn – шаг подъема кривой кулачка за один оборот (шаг спирали). Режущий инструмент (концевая фреза) закрепляется в шпинделе станка (рисунок 3.3).

При фрезеровании кулачков на горизонтально-фрезерном станке делительная головка устанавливается параллельно оси шпинделя станка. На вертикально-фрезерном станке делительная головка устанавливается вертикально (рисунок 3.3).

Рисунок 3.3. Установка делительной головки.

Порядок выполнения работы:

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Оборудование и материалы, используемые в работе.

4. Схемаповоротного устройства

5. Принцип действия поворотного устройства

5. Выводы.

Контрольные вопросы

1. Назначение и типы делительных головок.

2. Приспособления, расширяющие технологические возможности фрезерных станков.

3. Классификация приспособлений для фрезерной обработки на станках с ПУ.

Комплекс практических заданий для аудиторной самостоятельной работы студентов

Практическое занятие №1

Тема:Базы и принципы базирования.

Цель работы:произвести выбор установочных баз для обработки поверхностей вращения и плоских поверхностей.

Время:90 минут

Задание:решить задачи.

Краткие теоретические сведения

Выбор установочных баз является ответственной работой, выполняемой при проектировании технологического процесса изготовления детали. Его производят в соответствии с правилами и учетом конкретных условий обработки. В отдельных случаях величину погрешности установки определяют расчетом по формулам:

– при обработке поверхностей вращения

![]() ,

(1)

,

(1)

– при обработке плоских поверхностей

![]() ,

(2)

,

(2)

где

![]() – погрешность базирования;

– погрешность базирования; ![]() – погрешность закрепления,

возникающая от действия зажимных сил.

– погрешность закрепления,

возникающая от действия зажимных сил.

Величина погрешности базирования может быть определена расчетом, исходя из схемы базирования.

Порядок выполнения работы:

Задача 1.1

Определить погрешность обработки на

токарном станке наружной поверхности стального ступенчатого вала, учитывая

жесткость узлов станка и обрабатываемой детали. Тип станка –

токарно-винторезный с высотой центров ![]() мм.

Размеры вала: длина

мм.

Размеры вала: длина ![]() приведенный диаметр

приведенный диаметр ![]() Установка заготовки – в жестких

центрах. Радиальная составляющая силы резания –

Установка заготовки – в жестких

центрах. Радиальная составляющая силы резания – ![]() Н

(табл. 1.1).

Н

(табл. 1.1).

Таблица 1.1

Варианты заданий

|

Параметр |

Номер варианта |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

320 |

400 |

320 |

400 |

250 |

300 |

320 |

500 |

320 |

250 |

|

|

|

430 |

460 |

320 |

450 |

325 |

425 |

400 |

420 |

450 |

300 |

|

|

|

53,5 |

64 |

44,5 |

74 |

38 |

84,5 |

48,5 |

79,5 |

59 |

33,5 |

|

|

|

1800 |

2500 |

1750 |

2200 |

1500 |

2800 |

1700 |

2750 |

2000 |

1300 |

|

Пример выполнения задачи 1.1

Исходные данные: станок

токарно-винторезный с высотой центров до ![]() мм;

обрабатываемая заготовка – вал длиной

мм;

обрабатываемая заготовка – вал длиной ![]() мм

с приведенным диаметром

мм

с приведенным диаметром ![]() мм; радиальная

составляющая силы резания

мм; радиальная

составляющая силы резания ![]() Н.

Н.

Решение:

Определяем наибольшую податливость обрабатываемой детали по формуле:

![]() .

(3)

.

(3)

![]() .

.

Податливость станка находим, используя справочные данные [7].

![]() .

.

Вычисляем общую податливость системы:

![]() .

(4)

.

(4)

![]() .

.

Рассчитываем величину общей деформации по формуле:

![]() ,

(5)

,

(5)

где ![]() – радиальная

составляющая силы резания.

– радиальная

составляющая силы резания.

![]() = 200·0,729 = 145,8 мкм.

= 200·0,729 = 145,8 мкм.

Определяем величину погрешности обработки по диаметру:

![]() мкм.

мкм.

Устанавливаем квалитет точности, в пределы которого укладывается погрешность обработки. Для поверхностей диаметром свыше 30 мм рассчитанная величина погрешности обработки укладывается в пределы 12 квалитета точности, при котором допуск отклонения вала равен 0,34 мм.

Задача 1.2

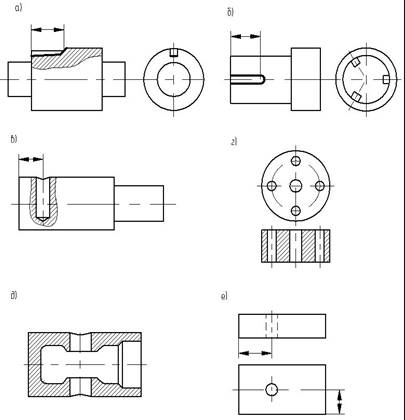

Выбрать и обозначить на эскизе установочные базы при выполнении указанной обработки детали (табл. 1.2 и рис. 1).

Таблица 1.2

Варианты заданий

|

№ варианта |

Вид обработки |

№ рисунка |

|

1. 2.

3. 4. 5.

6.

7.

8.

9. 10. |

Фрезерование шпоночного паза у вала Фрезерование трех равномерно расположенных шпоночных пазов (используется делительная головка) Сверление поперечного отверстия Обтачивание вала на токарно-винторезном станке Сверление четырех отверстий, расположенных равномерно, с использованием делительного приспособления Расточка пояска в юбке поршня и подрезка торца (заготовка поршня точная – кокильная) Обработка ступенчатого вала ведется на токарном станке с использованием гидрокопировальногосуппорта Расточка пояска в юбке поршня и подрезка торца (отливка заготовки в землю – неточная) Сверление отверстия в плоской детали Шлифование отверстия втулки на внутришлифовальном станке

|

1 а 1 б

1 в – 1 г

1 д

–

1 д

1 е – |

Задача 1.3

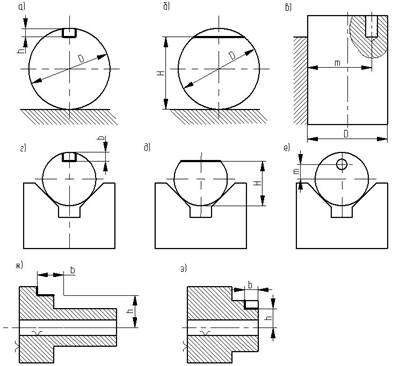

Определить погрешность базирования при выполнении заданного размера при обработке поверхностей с принятыми условиями базирования заготовки (табл. 1.3 и рис. 2).

Указания по выполнению задачи 1.3:

При решении данной задачи необходимо использовать формулы для определения погрешности базирования.

Таблица 1.3

Варианты заданий

|

№ варианта |

Способ базирования заготовки и вид обработки |

Заданный размер |

№ рисунка |

|

|

По внешней поверхности на плоскости |

|

|

|

1. |

При фрезеровании паза; D=100e9 |

h |

2 а |

|

2. |

При фрезеровании лыски; D=40h6 |

H |

2 д |

|

3. |

При сверлении отверстия, параллельного оси детали; D=60r6 |

m

|

2 в

|

|

|

По внешней поверхности в призме(a=90°) |

|

|

|

4. |

При фрезеровании паза; D=100f9 |

h |

2 г |

|

5. |

При фрезеровании лыски; D=70h8 |

H |

2 б |

|

6. |

При сверлении отверстия, параллельного оси детали; D=140k6 |

m |

2 е |

|

|

По отверстию |

|

|

|

7. |

На разжимной оправке, установленной в центрах делительной головки, при фрезеровании лыски; D=40h11; е =100мкм |

b

|

2 ж

|

|

8. |

На разжимной оправке, установленной в центрах делительной головки, при фрезеровании лыски;D=40h11; е=100мкм |

h

|

2 ж

|

|

9. |

На жесткой оправке с натягом при фрезеровании паза; D=130h6; е =40мкм |

В

|

2 з

|

|

10. |

На жесткой оправке с натягом при фрезеровании паза; D=130h6; е =40мкм |

h

|

2 з |

Рис. 1. Эскизы для выбора установочных баз

Рис. 2. Эскизы для определения погрешности базирования

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Решение задач №1,№2,№3

4. Выводы

Контрольные вопросы

1. В следствии каких причин возникает погрешность базирования?

2. Как рассчитать возможный перекос заготовки?

3. Как влияет величина межцентрового расстояния базовых отверстий на перекос и угловое смещение заготовки?

Практическое занятие №2

Тема:Методы установки деталей в установочные элементы приспособлений.

Цель работы:Разработать рациональную схему установки заготовки на указанном станке при выполнении заданной обработки.

Время:90 минут

Задание:решить задачи №1, №2,№3

Краткие теоретические сведения

Для установки заготовок используют различной конструкции установочные элементы, которые жестко закрепляют в корпусе оснастки. Часто используют дополнительные опоры, которые вводятся не для целей базирования заготовок, а для повышения устойчивости и жесткости заготовок и противодействия силам резания. Положение заготовки при обработке характеризуется шестью степенями свободы.

При установке обрабатываемых деталей в приспособление должно соблюдаться правило шести точек. Оно позволяет правильно решить вопрос о выборе установочных баз. При выборе установочных элементов пользуются (прилож. 1, 2) и лишь при необходимости применяют специальные детали. Расчет величины погрешности базирования при установке заготовок в неподвижные призмы производят по формулам, приведенным в табл. 2.1

Таблица 2.1 Формулы для расчета

|

Условия задания основного размера |

Формула для расчета погрешности |

Формула для расчета погрешности при a = 90° |

|

От верхней образующей |

|

|

|

От нижней образующей |

|

|

|

От центра детали |

|

|

Примечание:

![]() – допуск базовой поверхности, мм; a – угол призмы, град.

– допуск базовой поверхности, мм; a – угол призмы, град.

Расчет

погрешности базирования при установке заготовок по двум отверстиям позволяет

установить величину наибольшего угла смещения перекоса: ![]() ,

(6)

,

(6)

где a – наибольший возможный угол поворота заготовки в градусах вследствие наличия зазоров между базовыми отверстиями и установочными пальцами;

![]() и

и ![]() –

наибольший зазор в посадке отверстия и пальца соответственно в каждом из двух

соединений, мм.

–

наибольший зазор в посадке отверстия и пальца соответственно в каждом из двух

соединений, мм.

![]() ,

(7)

,

(7)

где

![]() – наибольший предельный размер

отверстия заготовки, мм;

– наибольший предельный размер

отверстия заготовки, мм; ![]() – наименьший

предельный размер пальца, мм; L – расстояние между центрами отверстий,

мм.

– наименьший

предельный размер пальца, мм; L – расстояние между центрами отверстий,

мм.

Порядок выполнения работы:

Задача 2.1

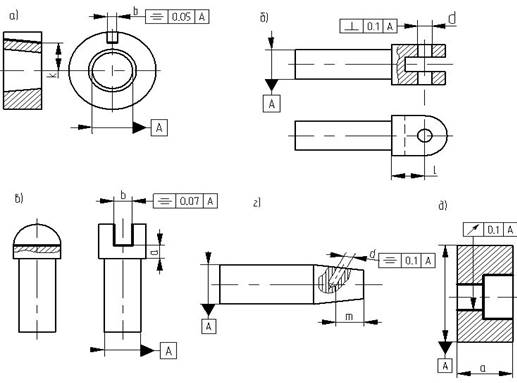

Разработать рациональную схему установки заготовки на указанном станке при выполнении заданной обработки (рис. 3), выбрать установочные базы и установочные элементы, проверить выполнение правила о шести точках опоры (табл. 2.2), указать тип установочного элемента.

Таблица 2.2 Варианты заданий

|

№ варианта |

№ рисунка |

Содержание операции |

|

1, 6 2,7 3,8 4,9 5,10 |

3 а 3 б 3 в 3 г 3 д |

Фрезерование наклонного паза Сверление отверстия Фрезерование проушины Сверление наклонного отверстия Расточка ступенчатого отверстия на токарном станке |

Рис. 3. Эскизы для выбора рациональной схемы установки

Задача 2.2

Определить погрешность установки на неподвижную призму с

углом a = 90° при выполнении заданной

операции, если нужно выдержать размеры ![]() или

или

![]() Диаметр базовой поверхности – D, мм (рис. 4 и табл. 2.3).

Диаметр базовой поверхности – D, мм (рис. 4 и табл. 2.3).

Пример выполнения задачи 2.2

Исходные

данные: определить погрешность установки гладкого вала на неподвижную призму с

углом a = 90° при фрезеровании паза, если нужно

выдержать размер ![]() мм, заданный от нижней

образующей. Диаметр базовой поверхности

мм, заданный от нижней

образующей. Диаметр базовой поверхности ![]() .

.

Таблица 2.3

Варианты заданий

|

№ варианта |

Содержание операции |

№ рисун-ка |

Исходный размер с допусками h, мм |

Диаметр базовой поверхности с допуском D, мм |

|

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. |

Сверление отверстия Сверление отверстия Фрезерование паза в торце детали Фрезерование паза в торце детали Фрезерование шпоночного паза Фрезерование шпоночного паза Фрезерование лыски Фрезерование лыски Фрезерование шпоночного паза Фрезерование шпоночного паза |

4 а 4 а 4 б 4 б 4 в 4 в 4 г 4 г 4 д 4 д |

30 ± 0,2 10 ± 0,05 20 ± 0,1 17 ± 0,2 6,7H10 11,7H10 18H8 35H12 63H11 110H11 |

165e9 120h8 140js6 160h9 40a10 50h6 140h6 150h9 70e9 120h9 |

Рис. 4. Схемы для определения погрешности установки

Решение:

Для

заданного случая используется формула: ![]()

![]() = 0,12 – 0,04 = 0,08 мм,

= 0,12 – 0,04 = 0,08 мм, ![]() мм.

мм.

Погрешность

установки 0,016 мм составляет незначительную величину от допуска исходного

размера, т. е. ![]() <

<![]() ,

что не может вызвать затруднения при обработке.

,

что не может вызвать затруднения при обработке.

Задача 2.3

Определить наибольшую угловую погрешность при установке обработанной детали по двум отверстиям, выполненным с указанной точностью и находящимся друг от друга на указанных расстояниях (рис. 5 и табл. 2.4). Установка производится на два установочных пальца (см. ГОСТ 12209-66 и 12210-66), имеющих указанные точности и посадки.

Таблица 2.4 Варианты заданий

|

№ варианта |

Диаметры базовых отверстий, мм |

Основные размеры между осями базовых поверхностей детали, мм |

Диаметры установочных пальцев D1и D2, мм |

||||

|

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. |

I

10H9 70H9 6H9 20H7 15H7 100H7 8H9 75H9 8H7 50H9 |

II

10H9 10H7 6H9 70H9 15H7 15H7 8H7 12H9 8H7 12H9 |

a

200 220 --- --- 350 200 --- --- 120 150 |

b

150 150 --- --- 300 270 --- --- 120 150 |

L

--- --- 180 245 --- --- 250 150 --- --- |

I

10e9 70e9 6e9 20g6 15g6 100g6 8e9 75e9 8e9 50e9 |

II

10e9 10g6 6e6 70g6 15g6 15e9 8e9 12e9 8e9 12e9 |

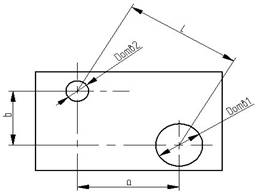

Рис. 5. Схема для определения угловой погрешности

Пример выполнения задачи 2.3

Исходные

данные: определить наибольшую угловую погрешность при установке обрабатываемой

детали по двум отверстиям, если за установочные базы приняты два отверстия

диаметрами ![]() ;

; ![]() Установка

производится на два установочных постоянных пальца: цилиндрический и срезанный

с соответствующими посадочными диаметрами – 50е9 и 12е9.

Установка

производится на два установочных постоянных пальца: цилиндрический и срезанный

с соответствующими посадочными диаметрами – 50е9 и 12е9.

Решение:

Определяем

наибольший зазор в соединении отверстия ![]() Æ

Æ![]() с пальцем Æ

с пальцем Æ![]() :

:

![]() = 12,035 – 11,930 = 0,105 мм.

= 12,035 – 11,930 = 0,105 мм.

Вычисляем

наибольший зазор в соединении отверстия ![]() Æ

Æ![]() с пальцем Æ

с пальцем Æ![]() :

:

![]() = 50,05 – 49,9 = 0,15 мм.

= 50,05 – 49,9 = 0,15 мм.

Рассчитываем межцентровое расстояние между отверстиями:

![]() мм.

мм.

Находим наибольшее угловое смещение:

![]()

Определяем возможный перекос и наибольшую угловую погрешность (мин): возможный перекос 0,13 мм на длине 100 мм; угловая погрешность a = 4¢.

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Решение задачи №1,№2,№3.

4. Выводы

Контрольные вопросы

1. Общая характеристика ТО и требования к ней.

2. Влияние приспособлений на точность обработки, сборки и контроля.

3. Влияние приспособлений на точность обработки, сборки и контроля.

4. Установочные элементы и устройства ТО.

Практическое занятие №3

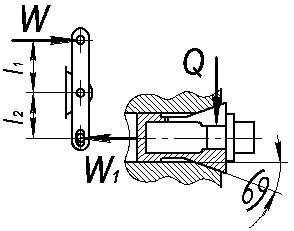

Тема:Методы закрепления деталей, зажимные элементы и механизмы.

Цель работы:Определить усилие зажима для закрепления деталей.

Время:90 минут

Задание: Решить задачи №1, №2

Оборудование:винтовые, эксцентриковые, рычажные и клиновые зажимы

Краткие теоретические сведения

Для закрепления обрабатываемых деталей на металлорежущих станках заготовок используют различной конструкции зажимные механизмы. При этом применяют как простые, так и сложные конструкции зажимных механизмов. К простым относятся винтовые, эксцентриковые, рычажные и клиновые зажимы, работающие от мускульной силы рабочего. Сложные зажимные механизмы состоят из многих элементов, которые в основном работают от механизированного привода.

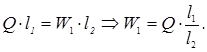

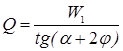

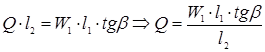

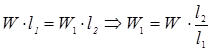

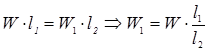

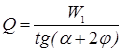

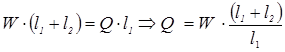

При конструировании зажимных элементов и зажимных устройств приспособлений часто возникает необходимость определения величины силы, развиваемой этим зажимом. Усилие зажима Q, создаваемое винтом или гайкой, рассчитывается по формуле:

![]() ,

(8)

,

(8)

где

P – усилие,

приложенное к гаечному ключу или рукоятке, Н; L – длина ключа или

рукоятки (плечо), мм; ![]() – средний радиус резьбы

(у стандартных метрических резьб с крупным шагом a = 2°30¢–3°30¢, j

– угол трения в резьбовом соединении, для метрических резьб j = 6°34¢);

k – коэффициент,

зависящий от формы и размеров поверхности прикосновения зажимного элемента с

зажимной поверхностью.

– средний радиус резьбы

(у стандартных метрических резьб с крупным шагом a = 2°30¢–3°30¢, j

– угол трения в резьбовом соединении, для метрических резьб j = 6°34¢);

k – коэффициент,

зависящий от формы и размеров поверхности прикосновения зажимного элемента с

зажимной поверхностью.

Усилие зажима, развиваемое Г-образным прихватом, определяется по формуле:

![]() ,

(9)

,

(9)

где Р – действующая на прихват осевая сила, Н; l – плечо прихвата, мм; Н – высота прихвата, мм.

Усилие зажима, развиваемое эксцентриком, определяется по формуле:

![]() ,

(10)

,

(10)

где Р – усилие, приложенное к рукоятке, Н; L – плечо рукоятки, мм; r – радиус эксцентрика в точке касания, мм.

У кругового эксцентрика:

![]() ,

(11)

,

(11)

![]() ,

(12)

,

(12)

где j и j1 – углы трения.

Значения коэффициента kдля различных случаев:

- винт со сферическим опорным торцом: K = 0;

- винт с плоским опорным торцом:

K = 0,6mr; (13)

- винт со сферическим опорным торцом, соприкасающимся с конусным углублением

![]() (14)

(14)

- винт с кольцевым опорным торцом или гайка

![]() (15)

(15)

где m – коэффициент трения на торце винта или гайки; m» 0,1; r– радиус опорного торца болта, мм; r» 0,4dвн резьбы; R – радиус сферы опорного торца винта, мм; b – угол при вершине конусного углубления; b = 120°; Dнар и Dвн – наружный и внутренний диаметры опорного кольцевого торца винта или гайки, мм.

Порядок выполнения работы:

Задача 3.1

Определить усилия, создаваемые винтом или гайкой, при заданных условиях (табл. 3.1).

Таблица 3.1

Варианты заданий

|

№ варианта |

Тип болта или гайки |

Диаметр резьбы, мм |

Прилагаемое усилиеР, Н |

|

1. 2. 3. 4. 5. 6. 7. 8. 9.

10. |

Гайка шестигранная Гайка шестигранная Гайка шестигранная Болт со сферическим торцом Болт со сферическим торцом Болт со сферическим торцом Болт с плоским опорным торцом Болт с плоским опорным торцом Болт со сферическим опорным торцом, упирающийся в конусное отверстие (b = 120°) Болт со сферическим опорным торцом, упирающийся в конусное отверстие (b = 120°) |

10 16 24 12 16 20 12 12 16

24 |

90 120 150 70 130 150 90 150 110

160 |

Пример выполнения задачи 3.1

Исходные данные: определить усилие Q, создаваемое болтом М20 со сферическим опорным торцом при действии на плоскость, если усилие, прилагаемое к ключу, Р = 100 Н.

Решение:

Вычисляем значения величин rср, L, a, j, входящих в формулу для определения усилия, создаваемого винтом:

L = 12 D резьбы = 12×20 = 240 мм;

rср = 9,19 (из таблицы метрических резьб) [3]; a = 3°¸ 3°30¢, принимаем a = 3°18¢; j = 6°34¢ (из условия tgj= Kтр = 0,1).

Определяем усилие Q, создаваемое винтом, по формуле (8):

![]() Н.

Н.

Сверяем с табличными данными [3]: Q= 16000 Н.

Задача 3.2

Выбрать круговой эксцентрик для зажима заготовки по размеру Н, определить усилие, развиваемое этим зажимом (табл. 3.2)

Пример выполнения задачи 3.2

Исходные данные: выбрать круговой эксцентрик для зажима заготовки по размеру Н = 130 h16. Определить усилие Q, развиваемое этим зажимом.

Таблица 3.2

Варианты заданий

|

№ варианта |

Н, мм |

№ варианта |

Н, мм |

|

1. |

25 ± 0,5 |

6. |

275 h16 |

|

2. |

140 h14 |

7. |

300 h16 |

|

3. |

210 h12 |

8. |

500 h16 |

|

4. |

70 ± 0,25 |

9. |

35 + 0,6 |

|

5. |

90 ± 0,3 |

10. |

175 + 1,5 |

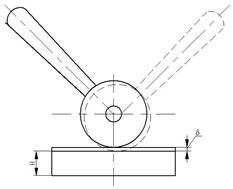

Рис. 6. Схема кругового эксцентрика

Определяем допуск зажимаемого размера заготовки:![]() , δ = 2,5

мм.

, δ = 2,5

мм.

Устанавливаем величину хода эксцентрика:

![]() мм.

мм.

Выбираем

величину эксцентриситета ![]() принимаем е

= 4 мм.

принимаем е

= 4 мм.

Выбираем диаметр круглого эксцентрика. Из условия D³ 20е принимаем D = 80 мм.

Определяем усилие зажима эксцентриком Q, используя формулу (10):

![]() ,

,

где P – усилие, приложенное к ручке, Н; L – плечо рукоятки, мм; ρ – радиус эксцентрика в точке касания, мм, определяемый по формуле (11):

![]()

a – угол подъема эксцентрика, град, определяемый по формуле (12):

![]()

j и j1 – углы трения на поверхности соприкосновения эксцентрика с зажимаемой деталью и его осью.

![]() мм.

мм.

![]() ; a = 5°43¢.

; a = 5°43¢.

j = j = 5°43¢.

![]()

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Решения задач №1,№2.

4. Выводы

Контрольные вопросы

1. Назначение зажимных устройств.

2. Требования к зажимным устройствам.

3. Элементарные зажимные устройства.

4. Классификация зажимных устройств.

Практическое занятие №4

Тема:Приводы зажимных устройств приспособлений.

Цель работы:Произвести выбор наиболее эффективной конструкции силового привода

Время: 90 минут

Задание:Решить задачи №1,№2,№3

Оборудование:Силовые приводы: пневматические, гидравлические, пневмогидравлические, электромеханические

Краткие теоретические сведения

Наибольшее применение получили силовые приводы станочных приспособлений: пневматические, гидравлические, пневмогидравлические, электромеханические и др. Выбор наиболее эффективной конструкции силового привода зависит от конкретных производственных условий и других факторов.

Усилия Ршт на штоке пневматических и гидравлических цилиндров определяют по формулам:

· для цилиндров одностороннего действия (пуск воздуха или масла в бесштоковую полость):

![]() (16)

(16)

· для цилиндров двухстороннего действия при пуске воздуха (масла) в бесштоковую полость:

![]() ;

(17)

;

(17)

· в штоковую полость:

![]() ,

(18)

,

(18)

гдеDц – диаметр цилиндра, мм; dшт– диаметр штока, мм; р – давление воздуха или масла, Па; h – коэффициент полезного действия цилиндра.

Усилие на штоке пневматической диафрагменной камеры двухстороннего действия определяют по формуле:

![]() ,

(19)

,

(19)

где р – давление воздуха, Па; D – диаметр пневмокамеры (внутренний), мм; d – диаметр диска, мм.

Обычно

d = 0,7D , тогда ![]() . (20)

. (20)

Формулы для определения расчетных зависимостей для других типов усилителей приведены в приложении № 3.

Порядок выполнения работы:

Задача 4.1

Подобрать пневматический цилиндр двустороннего действия, если при давлении сжатого воздуха р, МПа, усилие на штоке составляет Ршт, Н (табл. 4.1).

Пример выполнения задачи 4.1

Исходные данные: подобрать пневматический цилиндр двустороннего действия, если при пуске сжатого воздуха под давлением р = 0,4 МПа в бесштоковую камеру усилие на штоке составляет Ршт= 5000 Н.

Таблица 4.1

|

Наименование параметров |

№ варианта |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

Ршт, Н |

18000 |

33000 |

23000 |

3100 |

3500 |

8000 |

4000 |

2500 |

30000 |

25000 |

|

|

р, МПа |

0,4 |

0,6 |

0,4 |

0,4 |

0,4 |

0,6 |

0,4 |

0,4 |

0,6 |

0,5 |

|

|

Пуск сжатого воздуха произво-дится в полость |

без штока |

со штоком |

|||||||||

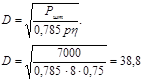

Решение:

Для определения диаметра пневматического цилиндра используем формулу (17), из которой определяем:

![]()

![]() мм.

мм.

Выбираем цилиндр из нормального ряда диаметром D= 150 мм. Усилие на штоке:

![]() Н.

Н.

Задача 4.2

Определить диаметр гидравлического цилиндра двустороннего действия или при каком давлении масла р, МПа, нужно работать, если необходимо иметь усилие на штоке Ршт, Н (табл. 4.2); d= 0,5D.

Пример выполнения задачи 4.2

Исходные данные: определить диаметр D, мм, гидравлического цилиндра двустороннего действия, если масло подается в полость без штока под давлением р = 8 МПа и требуется усилие Ршт = 7000 Н.

Таблица 4.2

Варианты заданий

|

Наименование параметров |

№ варианта |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

D, мм |

--- |

50 |

--- |

60 |

--- |

40 |

--- |

50 |

--- |

60 |

|

р, МПа |

8,0 |

--- |

6,0 |

--- |

4,0 |

--- |

5,0 |

--- |

6,0 |

--- |

|

Ршт, Н |

19000 |

17000 |

8000 |

19000 |

4000 |

5000 |

2500 |

4000 |

6500 |

7200 |

|

Пуск сжатоговоздуха производится в полость |

без штока |

со штоком |

||||||||

Решение:

Из формулы (17)

мм.

мм.

Принимаем цилиндр из нормального ряда D = 40 мм и проверяем усилие на штоке этого цилиндра:

![]() Н.

Н.

Задача 4.3

Определить усилие Ршт на штоке диафрагменной камеры двустороннего действия, если заданы ее размеры и известно давление воздуха р, МПа (табл. 4.3).

Таблица 4.3

Варианты заданий

|

Наименование параметров |

№ варианта |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Dнар, мм |

230 |

200 |

175 |

230 |

200 |

175 |

230 |

200 |

175 |

230 |

|

D, мм |

178 |

148 |

130 |

178 |

148 |

130 |

178 |

148 |

130 |

178 |

|

d, мм |

120 |

88 |

80 |

120 |

88 |

80 |

--- |

--- |

--- |

--- |

|

p, МПа |

0,6 |

0,6 |

0,6 |

0,5 |

0,5 |

0,5 |

0,4 |

0,45 |

0,4 |

0,45 |

Пример выполнения задачи 4.3

Исходные данные: определить усилие на штоке диафрагменной камеры при среднем положении диафрагмы, если ее размеры Dнар = 200 мм; D = 140 мм; давление сжатого воздуха р = 0,4 МПа.

Решение:

Усилие на штоке определяем по формуле:

![]()

в нашем случае находим среднюю величину так:

![]() Н.

Н.

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Решение задач №1,№2,№3.

4. Выводы

Контрольные вопросы

1. Зажимные устройства, приводимые в действие от привода станка.

2. Зажимные устройства с приводом от электродвигателя.

3. Принцип работы гидроприводов.

Практическое занятие №5

Тема:Расчет комбинированных зажимных механизмов.

Цель работы:изучить методику расчета параметров комбинированных зажимных механизмов

Время: 90 минут

Задание:

1. Изучить принципиальную схему комбинированного зажимного механизма.

2. Выполнить прямой расчет комбинированного зажимного механизма.

3. Выполнить обратный расчет комбинированного зажимного механизма.

Оборудование:винтовые, клиновые, рычажные, эксцентриковые зажимные механизмы.

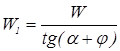

Краткие теоретические сведения

Зажимные устройства приспособлений разделяются на простые (элементарные) и комбинированные (сложные), состоящие из нескольких простых. Простые зажимные устройства представляют собой элементарные механизмы (винтовые, клиновые, рычажные, эксцентриковые и т. п.), сложные состоят из комбинации простых, соединенных в определенном порядке. Любое зажимное устройство приспособления включает в себя ведущее звено, на которое действует исходная (приводная) сила, и ведомые звенья (зажимные элементы) в виде кулачков, прихватов, непосредственно зажимающие заготовки. В зависимости от числа ведомых звеньев зажимные устройства подразделяются на одно- и многозвенные. Многозвенные устройства закрепляют одновременно одну заготовку в нескольких местах или несколько заготовок в многоместном приспособлении.

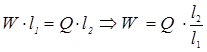

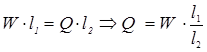

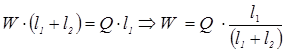

При проектировании приспособлений необходимо по найденной зажимной силе Q определить основные размеры зажимного устройства и исходную силу W (момент) для приведения устройства в действие. Эта задача называется прямой. При модернизации приспособления может решаться обратная задача – по известной величине исходной силе W определяется величина усилия закрепления Q. Обе задачи решаются с помощью расчетов элементарных зажимных устройств.

Принципиальные схемы зажимных механизмов представляющих собой комбинацию двух рычажных механизмов показана на рис. 31.

|

а) |

б) |

|

Рисунок 1 – Рычажные зажимные механизмы |

|

При расчете комбинированного зажимного механизма кроссе сил закрепления и исходной силе W на расчетную схему добавляется сила W1 , которая является усилием взаимодействия одного элементарного механизма с другим. Направление действия силы W1 корректно показано для одного элементарного механизма. При расчете второго элементарного механизма рассматриваем действие этой же силы, но направление её действия меняем на противоположное .

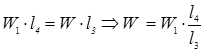

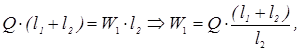

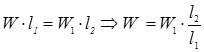

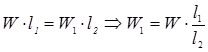

Для механизма показанного на рис.1а решение прямой задачи, по известному значению силы Q определить усилие W, будет основываться на уравнениях равновесия моментов действующих на рычаги. Этот подход реализуется для всех типов рычажных зажимных механизмов.

Определив усилие W1 определим усилие W

.

.

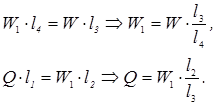

Решение обратной задачи, по известному значению силы Wопределить усилие Q, будет иметь следующий вид

Для механизма показанного на рис.31б решение прямой задачи будет

.

.

Решение обратной задачи для этого механизма имеет вид

,

,

.

.

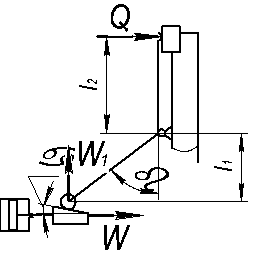

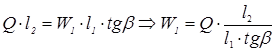

На рис. 2 показаны механизмы являющиеся комбинацией рычажного и клиноплунжерного механизмов.

Для механизма показанного на рис.32а решение прямой задачи

,

,

![]() ,

,

где j- угол трения, j=8-10°

|

а) |

б) |

|

Рисунок 2 – Рычажно-клиноплунжерные зажимные механизмы |

|

Обратное решение для этого механизма будет

,

,

.

.

Решение прямой задачи для механизма, показанного на рис.32б будет

![]() ,

,

.

.

Для этого механизма решение обратной задачи

,

,

.

.

На рис. 3 показан механизм являющийся комбинацией рычажного и клинового механизмов. Для этого механизм решение прямой задачи, по известному значению силы Q определить усилие W, будет следующим

Рисунок 33 – Рычажно-клиновый зажимной механизм

,

,

![]() .

.

Решение обратной задачи, по известному значению силы Wопределить усилие Q, будет иметь следующий вид

,

,

.

.

На рис. 4 показан механизм являющийся комбинацией рычажного и цангового механизмов.

Рисунок 4 – Рычажно-цанговый зажимной механизм

Для этого механизм решение прямой задачи, по известному значению силы Q определить усилие W, будет следующим

,

,

![]() .

.

Решение обратной задачи, по известному значению силы Wопределить усилие Q, будет иметь следующий вид

,

,

.

.

Механизм представляющий собой сочетание цангового и клиноплунжерных механизмов показан на рис. 5.

|

Цангово-клиноплунжерный зажимной механизм |

|

|

|

|

|

а) |

б) |

|||

|

Рисунок 6 – Рычажно-винтовые зажимные механизмы |

||||

В том случае, когда в структуре комбинированного зажимного механизма есть винтовой механизм с процессе расчета определяется величина крутящего момента на винте Мкр . Момент для винтов со сферической нажимной поверхностью может выть определен по упрощенной формуле

Мкр =0,1 dвW,

где dв – диаметр винта.

Затем рассчитывается длина рукоятки (ключа) по заданной силе воздействия (при ручном зажиме Рпр=150Н) из условия равновесия гайки (винта):

Рпрl= Мкр.

Для механизма (рис.35а) решение прямой задачи будет следующим

,

,

Мкр =0,1 dвW,

l= Мкр/Рпр.

Обратная задача будет решаться следующим образом

Рпрl= Мкр,

W= ,

,

.

.

Для механизма (рис.35а) решение прямой задачи будет следующим

,

,

Мкр =0,1 dвW,

l= Мкр/Рпр.

Обратная задача будет решаться следующим образом

Рпрl= Мкр,

W= ,

,

.

.

На рис. 7 показаны механизмы являющиеся комбинацией винтового и цангового или клиноплунжерного механизмов.

|

|

|

|

Рисунок 7 – Комбинированные зажимные механизмы ( а - винт-цанга; б – винт – клиноплунжерный) |

|

Для механизма показанного на рис.7а решение прямой задачи

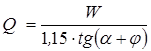

W=1,15 Qtg(a+j),

Мкр =0,1 dвW,

l= Мкр/Рпр.

Обратное решение для этого механизма будет

Рпрl= Мкр,

W= ,

,

.

.

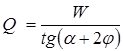

Для этого механизм рис.7б прямой задачи, по известному значению силы Q определить усилие W, будет следующим

W=Qtg(a+2j),

Мкр =0,1 dвW,

l= Мкр/Рпр.

Решение обратной задачи, по известному значению силы Wопределить усилие Q, будет иметь следующий вид

Рпрl= Мкр,

W= ,

,

.

.

Порядок выполнения работы:

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Расчетная схема для определения усилий в комбинированном зажимном механизме.

4. Решение прямой задачи.

5. Решение обратной задачи.

6. Выводы.

Контрольные вопросы

1. В каких случаях используются цанговые зажимы?

2. Конструктивное оформление элементов приспособления.

Практическое занятие №6

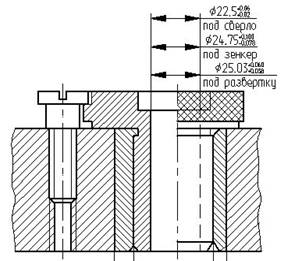

Тема:Направляющие элементы приспособлений

Цель работы:научиться производить расчеты диаметра отверстия кондукторных втулок.

Время:90 минут

Задание:Решить задачи№1,№2

Оборудование:кондукторные втулки, копиры, высотные и угловые установы.

Краткие теоретические сведения

К вспомогательным элементам технологической оснастки относятся кондукторные втулки, копиры, высотные и угловые установы. Они служат для связи и фиксации оснастки на станках.

Диаметр отверстия контрольных втулок устанавливают исходя из наибольшего предельного размера режущего инструмента, который принимается за номинальный размер отверстия. Допуски на диаметр отверстия устанавливают по системе вала, по посадкам G6, в зависимости от типа используемого инструмента и точности изготовляемого отверстия.

Соединение

постоянных кондукторных втулок с кондукторными плитами происходит по системе

отверстия с посадкой ![]() . Соединение основных

втулок с кондукторными плитами происходит по системе отверстия с посадкой

. Соединение основных

втулок с кондукторными плитами происходит по системе отверстия с посадкой ![]() . Соединение основной втулки с

кондукторными втулками происходит по системе отверстия с посадкой

. Соединение основной втулки с

кондукторными втулками происходит по системе отверстия с посадкой ![]() или

или ![]() .

.

Порядок выполнения работы:

Задача 1

Вычислить диаметр отверстия постоянной кондукторной втулки и допуск на нее для выполнения заданной обработки отверстия диаметром D. Установить диаметр и посадку соединения ее с кондукторной плитой.

Пример выполнения задачи 1

Исходные данные: рассчитать допуск на диаметр отверстия в постоянной кондукторной втулке для сверления отверстия Æ20Н10, а также диаметр и посадку соединения ее с кондукторной плитой. Выбрать втулку по ГОСТ.

Решение:

Предельные размеры диаметра сверла общего назначения – Æ20-0,052. Наибольший размер диаметра сверла – 20 мм.

Устанавливаем

допуск на диаметр кондукторной втулки, принимая посадку с зазором системы вала.

Например: ![]() , верхнее отклонение +0,05; нижнее

отклонение +0,02.

, верхнее отклонение +0,05; нижнее

отклонение +0,02.

Таблица 1

Варианты заданий

|

№ варианта |

Метод обработки |

Диаметр отверстия, мм |

|

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. |

Развертывание чистовое Сверление Развертывание Зенкерование чистовое Зенкерование черновое Сверление Развертывание чистовое Зенкерование чистовое Зенкерование черновое Развертывание черновое |

40Н8 28Н10 37Н10 25Н9 30Н9 35Н10 38Н7 50Н9 48Н9 79,91Н8 |

![]() Устанавливаем

диаметр отверстия кондукторной втулки Æ

Устанавливаем

диаметр отверстия кондукторной втулки Æ![]() .

.

Рис. 1. Эскиз установки постоянной втулки

Диаметр соединения кондукторной втулки с кондукторной

плитой будет Æ28![]() .

Выполняем эскиз установки постоянной втулки в кондукторную втулку (рис. 1).

.

Выполняем эскиз установки постоянной втулки в кондукторную втулку (рис. 1).

Задача 5.2

Установить диаметры отверстий быстросменных кондукторных втулок с допусками для обработки заданного отверстия (табл.2) набором шпиндельных инструментов. Определить диаметры соединений этих втулок с основной втулкой и последней с кондукторной плитой.

Таблица 2

Варианты заданий

|

№ варианта |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Диаметр отверстия |

15Н7 |

40Н8 |

39Н9 |

20Н7 |

32Н10 |

36Н7 |

50Н8 |

15Н8 |

24Н9 |

45Н10 |

|

Условия обработки |

в сплошном материале |

отверстие в заготовке литое или горячештампованное |

||||||||

Рис. 8. Пример оформления эскиза к задаче №2

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Решение задач №1,№2

4. Выводы

Контрольные вопросы

1. Требования, предъявляемые к изготовлению кондукторных втулок.

2. В каких случаях применяются сменные, быстросменные и постоянные кондукторные втулки?

3. Конструкция и размеры кондукторных втулок.

Практическое занятие №7

Тема:Проектирование корпусов приспособлений.

Цель работы:В зависимости от варианта, выбрать конструкцию приспособления, детали для крепления приспособления к столу, найти угловую погрешность установки корпуса приспособления на столе станка.

Время:90 минут

Задание:Решить задачу№1

Оборудование:макеты вертикально-фрезерного станка 6Н10, продольно-фрезерного станка А662.

Краткие теоретические сведения

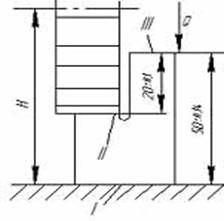

При конструировании корпусов приспособлений учитывают технические достоинства каждого вида корпусов (литых, сварных, сборных, изготовленных из стандартных заготовок) и их применяемость в различных типах производства. В зависимости от способа центрирования корпуса на станке нужно уметь рассчитать величину погрешности, возникающей при этом, и ее влияние на точность обработки. С конструированием корпуса связан вопрос о способе его крепления, а значит и всего приспособления на станке.

Задача 1

Приспособление для закрепления заготовки на станке указанного типа устанавливается на стол станка, крепится к нему за Т-образные пазы большими и центрируется по среднему (более точному) Т-образному пазу с помощью двух установочных шпонок, расстояние L между которыми задано (табл.1).

Требуется предложить конструкцию и сделать эскиз проушины корпуса приспособления, выбрать детали для крепления приспособления к столу, найти угловую погрешность установки корпуса приспособления на столе станка.

Таблица 1

Варианты заданий

|

№ варианта |

Тип станка |

Модель |

L, мм |

|

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. |

Вертикально-фрезерный Вертикально-фрезерный Продольно-фрезерный Продольно-фрезерный Продольно-фрезерный Универсально-фрезерный Универсально-фрезерный Продольно-строгальный Горизонтально-фрезерный Горизонтально-фрезерный |

6Н10 6Н14 А662 6А63 6652 6Н81 6Н83 712 6Н81Г 6П80Г |

300 500 1200 600 3000 700 1250 650 550 400 |

Пример выполнения задачи 1

Исходные данные: приспособление для закрепления заготовки на горизонтально-фрезерном станке модели 6Н82Г устанавливается на стол станка. Расстояние между установочными шпонками L = 350 мм.

Требуется предложить конструкцию и сделать эскиз проушины корпуса приспособления, выбрать детали для крепления приспособления к столу и найти угловую погрешность установки корпуса приспособления на стол станка.

Решение:

Стол станка модели 6Н82Г имеет прямоугольную форму с рабочей поверхностью L´B = 1130 ´ 224 мм [3], на которой размещены три продольных Т-образных паза по ГОСТ 1574-82 размерами в мм: а = 18; b= 30;h= 18; с = 14. Расстояние между пазами t= 70 мм. Принимаем, что нижняя часть сварного корпуса имеет вид прямоугольной плиты с двумя или четырьмя проушинами, рекомендованными [3]. Так как ширина верхней части паза стола а = 18 мм, устанавливаем, что болт для крепления приспособления к столу будет диаметром М16.

Для крепления приспособления к столу станка требуется два или четыре комплекта следующих деталей:

а) болт к станочным обработанным пазам М16 ГОСТ 13152-87;

б) шайба чистая, плоская ГОСТ 11331-88 М16;

в) гайка чистая шестигранная ГОСТ 5927-82 М16.

Наибольшая угловая погрешность определяется формулой:

![]() ,

(21)

,

(21)

где Smax – наибольший зазор в соединении шпонки с пазом стола, мм; L– расстояние между установочными шпонками, мм.

![]()

Это значит, что перенос обрабатываемой поверхности относительно оси стола составляет 0,2 мм на 1000 мм длины или 0,02 на 100 мм длины

Порядок выполнения работы:

1. Предложить конструкцию и сделать эскиз проушины корпуса приспо-собления

2. Выбрать детали для крепления приспособления к столу

3. Найти угловую погрешность установки корпуса приспособления на сто-ле станка

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Решение задачи №1

4. Выводы

Контрольные вопросы

1. Роль приспособлений в машиностроении.

2. Методика проектирования специальных приспособлений.

3. Исходные данные для проектирования приспособлений.

Список рекомендуемой литературы

1. Ансеров, М. А. Приспособления для металлорежущих станков / М. А. Ан-серов. – М.: Машгиз, 1960. – 650 с.

2. Гельфгат, Ю. Н. Сборник задач и упражнений по технологии машиностро-ения / Ю. Н. Гельфгат. – М.: ВШ, 1975. – 237 с.

3. Горошкин, А. К. Приспособления для металлорежущих станков. Справоч-ник / А. К. Горошкин. – М.: Машиностроение, 1974. – 303 с.

4. Технологическая оснастка (практикум) / Н. П. Косов [и др.]. – Тольятти: Изд-во ТГУ, 2003. – 256 с.

5. Схиртладзе, А. Г. Проектирование оснастки машиностроительных произ-водств: В 2-х ч. / А. Г. Схиртладзе . – М.: Станкин, 1999.

6. Схиртладзе, А. Г. Станочные приспособления / А. Г. Схиртладзе, В. Ю. Но-виков. – Йошкар-Ола, 1998. – 170 с.

7. Справочник технолога-машиностроителя: В 2-х т. / Под ред. А. Г. Косило-вой. – М.: Машиностроение, 1972.

8. Терликова, Т. Ф. Основы конструирования приспособлений / Т . Ф. Терли-кова, А. С. Мельников. – М.: Машиностроение, 1990. – 144 с.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.