Методическая разработка

по МДК.01.01 Устройство автомобилей

на тему

«Рулевое управление автомобиля Зил-131 и КамАЗ-4310»

2020

ВИД ЗАНЯТИЯ: Урок

МЕТОДЫ: устное изложение, показ-демонстрация.

УЧЕБНЫЕ И ВОСПИТАТЕЛЬНЫЕ ЦЕЛИ:

Изучить устройство и принцип действия рулевого управления совместно с усилителем привода автомобилей ЗиЛ-131 и КамАЗ-4310. Характерные неисправности рулевого управления, их признаки, причины, методы обнаружения и способы устранения.

Воспитывать у обучающихся чувство ответственности за исправное состояние автомобильной техники.

Развивать интерес к изучению автомобильной техники, память, целеустремленность.

ВРЕМЯ: 2 часа

МЕСТО: Класс устройства автомобиля

УЧЕБНО-МАТЕРИАЛЬНОЕ ОБЕСПЕЧЕНИЕ:

1. Наглядные пособия: плакаты «Рулевое управление» автомобилей ЗиЛ-131, КамАЗ-4310, «Схема гидравлического рулевого привода».

2. Материальная часть: рулевой механизм автомобиля ЗиЛ-131 и КамАЗ-4310, стенд «Рулевое управление ЗиЛ-131.

РАСПРЕДЕЛЕНИЕ ВРЕМЕНИ ЗАНЯТИЯ:

I. Вступительная часть………………………………………………. - 10 мин

II. Основная часть…………………………………………………… - 75 мин

III. Заключительная часть…………………………………………... - 5 мин

УЧЕБНЫЕ ВОПРОСЫ:

1. Устройство и работа рулевого механизма и рулевого привода….- 25 мин

2. Устройство усилителя рулевого привода. Работа рулевого управления совместно с усилителем……………………………………………….- 25 мин

3. Характерные неисправности

рулевого управления, их признаки, причины, методы обнаружения и способы

устранения………………………..- 25 мин

ХОД ЗАНЯТИЯ

ВСТУПИТЕЛЬНАЯ ЧАСТЬ

- принять рапорт дежурного по группе;

- проверить наличие обучающихся и их готовность к занятию;

- ответить на вопросы, которые возникли при подготовке к занятию на самостоятельной работе;

- провести опрос по ранее изученному материалу:

Опрос рекомендуется провести устно, задавая вопросы и вызывая одного-двух обучающихся для ответа, или с использованием подготовленных программированных карточек.

Методические рекомендации:

При подготовке к занятию изучить учебные вопросы, содержание методической разработки, ознакомиться с методическими рекомендациями. По завершению личной теоретической подготовки составить и утвердить план проведения занятия.

Накануне занятия подготовить к показу электронный демонстрационный материал, приобрести навыки его использования с компьютером и проектором или подготовить ассистента, который будет управлять компьютером.

При изложении учебного материала использовать слайды, приводить примеры из практической деятельности и жизни. Для активизации обучающихся задавать вопросы, направленные на воспоминание ранее изученного материала, самостоятельное уяснение устройства рулевого управления.

– при рассмотрении первого вопроса целесообразно использовать плакаты или слайды, демонстрируя при этом детали рулевого механизма и привода. Особое внимание уделить особенностям компоновки рулевого управления автомобиля ЗИЛ 131 и КАМАЗ 4310 используя макеты деталей находящихся в классе.

– при рассмотрении второго вопроса необходимо обратить внимание обучающихся на работу золотникового устройства усилителя привода.

– при рассмотрении основных неисправностей необходимо выделить причины их вызывающие и профилактические мероприятия способствующие повышению срока их службы. Необходимо подчеркнуть, что своевременное и качественное техническое обслуживание направлено не только на выявление неисправностей но и способствует продлению срока службы агрегатов и механизмов.

Подводя итоги по каждому учебному вопросу необходимо выделить главное, подчеркнув необходимость изучения данного вопроса, напомнив о необходимости своевременного и качественного технического обслуживания.

В заключении представить перспективные направления развития и конструирования автомобильной техники, подвести итоги занятия, сделать вывод о достижении учебных целей, дать задание на самостоятельную работу.

ОСНОВНАЯ ЧАСТЬ

1. Устройство и работа рулевого механизма и рулевого привода.

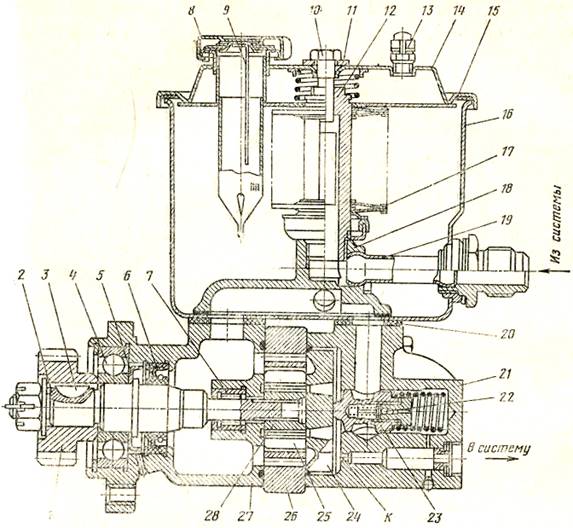

Рулевой механизм автомобиля ЗИЛ-131 с двумя рабочими парами: винт с гайкой на циркулирующих шариках и рейка с зубчатым сектором, передаточное число механизма 20.

Рулевой механизм состоит из рулевого вала с рулевой колонкой и рулевым колесом, карданного вала с двумя шарнирами, картера 2 (рис. 1) с крышками, винта 6, гайки 7 с циркулирующими шариками 9, поршня-рейки 5, зубчатого сектора 4 с валом, регулировочного устройства.

Рулевая колонка в сборе с рулевым валом крепится фланцем к полу кабины и двумя растяжками к панели кабины. Карданный вал имеет шлицевое соединение, что обеспечивает возможность изменения расстояния между шарнирами при колебаниях кабины относительно рамы.

Картер рулевого механизма одновременно является корпусом силового цилиндра усилителя. В нижней его части имеется пробка 1 для слива масла, а сверху через промежуточную крышку 10 крепится распределитель усилителя.

Винт имеет левую винтовую канавку под шарики. Гайка устанавливается в расточке поршня-рейки и стопорится двумя винтами. В паз гайки, соединенный двумя отверстиями с концами ее винтовой канавки, вдавлены два штампованных желоба 8, образующие трубу. В канавки винта, гайки и желобов закладывается тридцать один шарик. При вращении винта шарики перекатываются через желоб с одного конца гайки на другой. Наличие шариков уменьшает потери на трение и увеличивает срок службы механизма.

Поршень-рейка имеет четыре зуба для зацепления с сектором, в центре его выполнено отверстие под винт, закрываемое заглушкой. Поршень уплотняется в картере чугунными кольцами.

Зубчатый сектор сделан заодно с валом, который устанавливается в картере на бронзовой втулке и непосредственно в боковой крышке, изготовленной из алюминиевого сплава. Выход винта из верхней крышки распределителя и выход вала сектора из картера уплотняются резиновыми сальниками с упорными кольцами и наружной манжетой.

Зубья рейки и сектора — переменные по толщине, что обеспечивает возможность регулировки зазора в зацеплении путем перемещения вала сектора в осевом направлении. Делается это при помощи регулировочного устройства, которое расположено в боковой крышке. Это устройство состоит из винта 20 с контргайкой и уплотнительным кольцом, стопорного кольца 21, регулировочной и упорной шайб. При вращении винта перемещается вал сектора, и зазор в зацеплении рейка—сектор изменяется.

Рулевой привод передает усилие от рулевого механизма на управляемые колеса и обеспечивает поворот этих колес на разные углы.

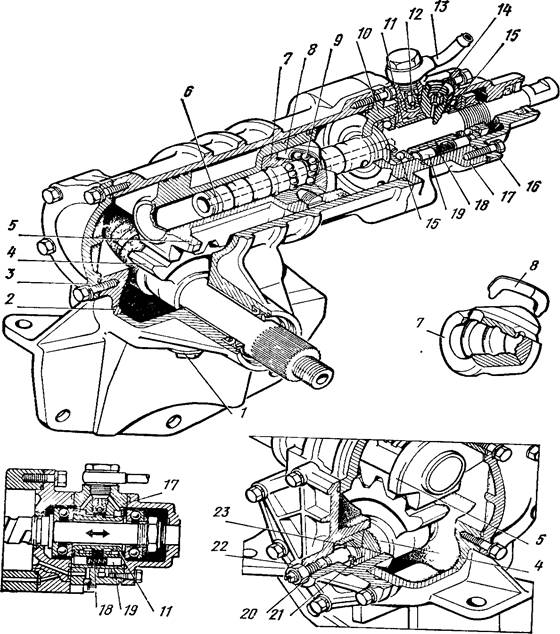

Рис. 1. Рулевой механизм автомобиля ЗИЛ-131

1-пробка сливного отверстия, 2-картер, 3-нижняя крышка, 4-зубчатый сектор, 5-поршень-рейка, 6-винт, 7-гайка, 8-желоб, 9-шарики, 10-промежуточная крышка, 11-золотник,

12-обратный клапан, 13-штуцер слива масла, 14-уплотнительное седло штуцера подачи масла, 15-упорный подшипник, 16-крышка распределителя, 17-корпус распределителя,

18-пружина, 19-реактивный плунжер, 20-регулировочный винт, 21-стопорное кольцо,

22-боковая крышка, 23-упорная шайба.

Рулевой привод автомобиля ЗиЛ-131 (по устройству аналогичен ГАЗ-66. Рис. 2) состоит из рулевой сошки 14, продольной 26 и поперечной 23 рулевых тяг, поворотных рычагов 24, 25. Поперечная рулевая тяга вместе с двумя поворотными рычагами и балкой моста образуют рулевую трапецию, которая обеспечивает при повороте рулевого колеса поворот передних колес на разные углы.

Рис. 2. Наконечник продольной рулевой тяги и распределитель усилителя автомобиля ГАЗ-66:

1 - опорная шайба; 2, 5 - манжеты; 3 - болт; 4 - золотник; 6, 20 - гайки; 7- штифт;

8 — сухарь; 9— наконечник; 10— стакан; 11— пружина; 12 — ограничитель пружины; 13 — защитная муфта; 14 — сошка; 15 — гайка; 16 — шаровой палец;

17 — проставка; 18 — корпус; 19 — обратный клапан; 21 — крышка

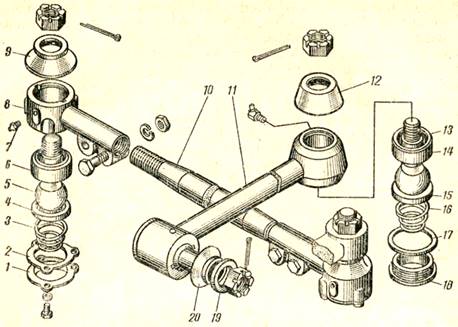

Рис. 3. Поперечная рулевая тяга автомобили ГАЗ-66:

1— шаровой палец; 2 — резиновая накладка; 3, 8 — сухари; 4 — наконечник; 5 — тяга; 6 — кронштейн; 7 — стяжной болт; 9 — крышка; 10 — пружина; 11 — масленка

Продольная рулевая тяга трубчатая, с двумя регулируемыми шарнирами. Каждый шарнир состоит из шарового пальца 16, двух сухарей 8, пружины 11 с ограничителем 12, гайки 6 со штифтом (на переднем конце) или пробки со шплинтом (на заднем конце), масленки и защитной муфты 13. Основные детали шарнира помещены в стакане 10, детали заднего шарнира размещаются непосредственно в наконечнике, изготовленном заодно с тягой. Стакан 10 размещается в наконечнике тяги и может перемещаться в осевом направлении на 3 мм. Пружина 11 плотно прижимает сухари 8 к шаровому пальцу и предотвращает образование зазора в соединении. К шаровому пальцу на переднем конце крепится рулевая сошка 14, на заднем конце — поворотный рычаг.

Поперечная рулевая тяга (рис. 3) представляет собой изогнутый стержень, на концах которого навернуты наконечники 4 с нерегулируемыми шарнирами. Основные детали шарнира: шаровой палец 1, два сухаря 3 и 8, пружина 10, масленка 11, резиновая накладка 2. Детали шарнира помещаются в отверстии головки наконечника. Это отверстие закрывается крышкой 9. К поперечной тяге приварен кронштейн 6, к которому присоединяется цилиндр гидроусилителя. Навинчиванием или свинчиванием наконечников можно изменять длину тяги и тем самым регулировать схождение колес.

Рулевой механизм автомобиля КамАЗ-4310 скомпонован совместно с угловым редуктором, клапаном управления и цилиндром гидравлического усилителя. Крепится болтами к кронштейну левой рессоры.

В картере рулевого механизма 21 (рис. 6.4) размещены: винт 24 с гайкой 25, поршень 22 усилителя с зубчатой рейкой и зубчатый сектор 28 с валом сошки 46. Картер рулевого механизма является одновременно цилиндром гидравлического усилителя.

Гайка 25 соединена с поршнем установочными винтами 17.

Для уменьшения сил трения в рулевом механизме винт 24 вращается в гайке 25 на шариках 27, размещенных в канавках винта и гайки. В отверстие и паз гайки установлены два желоба 26 круглого сечения, образующие трубку. При повороте винта в гайке шарики, перекатываясь по винтовой канавке, попадают в трубку, состоящую из желобов, и вновь в винтовую канавку, т. е. обеспечивается непрерывная циркуляция шариков.

Зубчатый сектор 28 с валом сошки 46 установлен на бронзовой втулке в картере 21 рулевого механизма и в отверстии боковой крышки 41, крепящейся к картеру. Для регулировки зазора в зацеплении рейки с сектором их зубья имеют по длине переменную толщину.

Гидравлический усилитель состоит из клапана управления (распределительного устройства) золотникового типа, гидравлического цилиндра-картера, насоса с бачком, радиатора, трубопроводов и шлангов.

Цилиндр гидроусилителя размещен в картере рулевого механизма. Поршень цилиндра снабжен уплотнительным кольцом и масляными канавками.

Насос гидравлического усилителя установлен между блоками цилиндров двигателя. Вал насоса приводится во вращение от шестерни топливного насоса высокого давления.

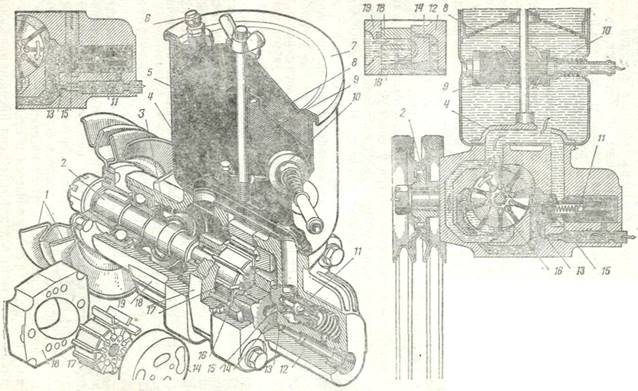

Насос лопастного типа, двойного действия, т. е. за один оборот вала происходит два цикла всасывания и нагнетания. Насос (рис. 5) состоит из крышки 21, корпуса 27, ротора 28 с валом 2, статора 26 и распределительного диска 24. Вал 2, на шлицах которого установлен ротор, вращается на шариковом 4 и игольчатом 7 подшипниках.

Статор 26 установлен в корпусе на штифтах. Ротор 28 с лопастями 25 установлен внутри статора 26, рабочая поверхность которого имеет овальную форму. При вращении ротора его лопасти под действием центробежных сил и давления масла в центральной полости ротора прижимаются к рабочим поверхностям статора, распределительного диска и корпуса, образуя камеры переменного объема.

|

|

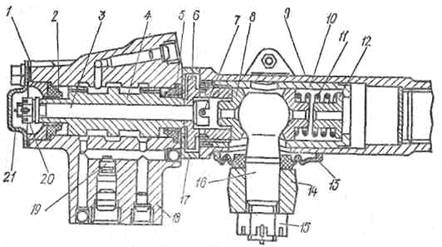

Рис. 4. Рулевой механизм автомобиля КамАЗ-4310:

а— рулевой механизм в сборе с угловым редуктором: 1— крышка; 2 — реактивный плунжер; 3— корпус клапана управления; 4 — пружина; 5 — регулировочная прокладка; 6 — подшипник; 7 —ведущий вал с шестерней; 8 — игольчатый подшипник; 9 — уплотнительное устройство; 10— корпус; 11—ведомая шестерня; 12 — подшипник; 13 — стопорное кольцо; 14— крышка; 15 — упорное кольцо; 16 — кольцо; 17 — винт; 18 — перепускной клапан; 19 — колпачок; 20 — крышка; 21 — картер; 22 — поршень-рейка; 23 — пробка; 24 — винт; 25 — гайка; 26 — желоб; 27 — шарик; 28 — сектор; 29 — гайка; 30 — стопорная шайба; 31 — кольцо; 32 — корпус; 33 — упорный подшипник; 34 — плунжер; 35 — пружина; 36 — золотник; 37—шайба; 38— гайка; 39 — регулировочный винт; 40 — гайка; 41 — крышка: 42 — уплотнение; 43 — кольцо; 44 — регулировочная шайба; 45 — упорное кольцо; 46 — вал сошки

б — угловой редуктор: 1 — ведущий вал с шестерней; 2 — уплотнительное устройство; 3 — крышка корпуса; 4 — корпус ведущей шестерни; 6, 7, 10 — шарикоподшипники; 6—регулировочная прокладка; 8, 15 — уплотнительные кольца; 9 — стопорное кольцо; I1 - ведомая шестерня; 12 — упорная крышка; 13 — корпус редуктора; 14—распорная втулка

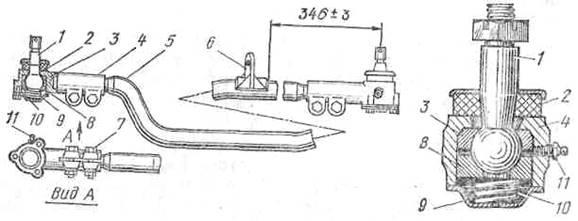

Рис. 5. Насос гидравлического усилителя:

1— шестерня; 2 — вал; 3—шпонка; 4— подшипник; 5 — кольцо; 6 — уплотнение; 7 — игольчатый подшипник; 8— крышка; 9— указатель уровня масла; .'0 — болт; 11 — прокладка; 12 — стойка фильтра; 13 — предохранительный клапан; 14— крышка; 15 — прокладка; 16— бачок; 17 — сетчатый фильтр; 18 — коллектор; 19 — трубка; 20 — прокладка; 21—крышка; 22 — предохранительный клапан; 23 — перепускной клапан; 24 — распределительный диск; 25 — лопасть; 26 — статор; 27 — корпус; 28 — ротор

Лопасти, скользя по поверхности статора, смещаются по пазам к центру ротора, объем камер уменьшается и давление масла в них возрастает. При совпадении камер с отверстиями в распределительном диске масло поступает в полость нагнетания насоса. Рабочие поверхности корпуса, ротора, статора и распределительного диска тщательно отшлифованы, что уменьшает утечку масла.

Радиатор предназначен для охлаждения масла, циркулирующего в гидравлическом усилителе.

Узлы гидравлического усилителя соединены между собой шлангами и трубопроводами высокого и низкого давления. Шланги высокого давления имеют двойную внутреннюю оплетку; концы шлангов заделывают в наконечники.

Привод рулевого управления состоит из сошки, продольной и поперечной рулевых тяг и рычагов.

Рычаги поворотных кулаков, шарнирно соединенные с поперечной тягой, образуя рулевую трапецию, обеспечивающую поворот управляемых колес на соответствующие углы. Рычаги вставлены в конические отверстия кулаков и крепятся с помощью шпонок и гаек.

На резьбовые концы поперечной тяги 10 (рис. 6.) навинчиваются наконечники 8, являющиеся головками шарниров. Вращением наконечников регулируется схождение колес спереди, компенсирующее возможное в эксплуатации их расхождение вследствие износа деталей, которое повышает износ шин и утяжеляет управление автомобилем. Наконечники тяги фиксируются болтами. Шарнир тяги состоит из пальца 5 со сферической головкой, вкладышей 4, 6, прижимаемых пружиной 3 к головке, деталей крепления и уплотнения. Пружина обеспечивает беззазорное соединение и компенсирует износ поверхностей деталей.

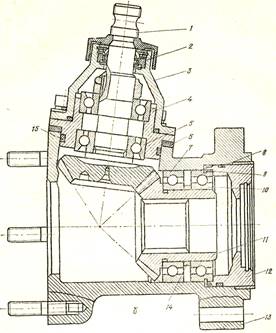

Рис. 6.. Привод рулевого управления автомобиля КамАЗ-310:

1— крышка; 2— прокладка; 3, 16— пружины; 4, 6, 14,15 — вкладыши; 5, 13— пальцы 7—масленка; 8—наконечник тяги; 9, 12, 20 — уплотнительные накладки; 10 — поперечная тяга; 11— продольная тяга; 17 — прокладка; 18 — резьбовая крышка; 19 — шайба

Продольная тяга 11 откована совместно с головками шарниров. Шарниры закрываются резьбовыми крышками 18 и уплотнительными накладками 12. Смазка шарниров производится через масленки. Поворотные оси-шкворни колес установлены с боковыми наклонами в поперечной плоскости внутрь на 8°. Поэтому при повороте колес передняя часть автомобиля слегка приподнимается, что создает стабилизацию управляемых колес (стремление управляемых колес вернуться к среднему положению после поворота).

Наклон шкворней в продольной плоскости назад на 3° создает стабилизацию управляемых колес за счет центробежных сил, возникающих при повороте.

При отпускании рулевого колеса после поворота нормальная нагрузка на управляемые колеса и центробежные силы создает стабилизирующие моменты, автоматически возвращающие управляемые колеса к среднему положению. Это существенно облегчает управление автомобилем. Оси вращения колес наклонены наружными концами вниз на 1°, образуя развал колес, что затрудняет появление обратного развала колес в эксплуатации вследствие износа подшипников. Движение с обратным развалом увеличивает износ шин и утяжеляет управление автомобилем.

В рулевом приводе автомобиля КамАЗ-4310 поперечная рулевая тяга имеет П-образную форму в связи с наличием картера главной передачи переднего ведущего моста.

Вывод. Рулевое управление служит для обеспечения движения автомобиля по заданному водителем направлению, поэтому исправная его работа залог не только Вашей безопасности, но и безопасности Ваших пассажиров и других участников движения.

Ответить на вопросы.

2.Устройство усилителя рулевого привода. Работа рулевого управления совместно с усилителем.

Автомобиль ЗиЛ-131.

Усилитель рулевого привода гидравлический, со встроенным в рулевой механизм силовым цилиндром и распределителем. В системе усилителя имеется трубчатый радиатор, расположенный перед масляным радиатором двигателя.

Насос служит для создания давления масла. В усилителе используется лопастной насос двойного действия с максимальным давлением 6,5—7,5 МПа (65—75 кгс/м2) и производительностью 8—10 л/мин. Насос крепится с правой стороны двигателя и приводится в действие от шкива коленчатого вала двумя клиновидными ремнями.

Насос состоит из корпуса 19 (рис. 7) с крышкой 12 и статором 18; ротора 16 с лопастями 17; валика 2 со шкивом 1; распределительного диска 14; перепускного 15 и предохранительного 11 клапанов; бачка 5 с крышкой 7; двумя фильтрами 8 и 9 и коллектором 4.

Рис. 7. Насос гидроусилителя рулевого привода:

1 — шкив; 2 — валик; 3— сальник; 4 — коллектор; 5 — бачок; 6 — сапун; 7— крышка;

8—плоский фильтр; 9 — круглый фильтр; 10 — клапан; 11 — предохранительный клапан;

12 — крышка корпуса; 13 — калиброванное отверстие: 14 — распределительный диск;

15 — перепускной клапан; 16 — ротор; 17 — лопасть; 18 — статор; 19 — корпус

Корпус, статор и крышка стянуты между собой четырьмя болтами. В корпусе имеется полость, куда масло через вертикальное отверстие поступает из бачка. На торце корпуса есть два овальных отверстия, по которым масло, поступает к ротору. Крышка корпуса имеет расточку под распределительный диск, горизонтальное глухое отверстие, где расположены клапаны, а также вертикальный канал, которым пространство за перепускным клапаном соединено с бачком. В нижней части крышка имеет калиброванное отверстие 13, через которое масло выходит из насоса. В статоре выполнены овальное отверстие под ротор и два ряда по три отверстия разных диаметров для прохода масла из полости корпуса к распределительному диску.

Ротор установлен на шлицах валика и имеет десять пазов, в которых размещаются лопасти. Пространство между двумя соседними лопастями является рабочей полостью насоса. Вал ротора вращается в корпусе на роликовом и шариковом подшипниках и уплотняется сальником. Распределительный диск направляет масло к лопастям ротора, под лопасти и от лопастей, для этого в диске имеются отверстия. Усилием пружины перепускного клапана диск прижимается к статору и ротору. Перепускной клапан ограничивает производительность насоса, предохранительный клапан ограничивает давление, развиваемое насосом.

Масляный бачок имеет сапун, плоский фильтр, который очищает масло при его заливке в бачок, и круглый фильтр, очищающий масло, возвращающееся из системы. Перед круглым фильтром есть клапан 10, который пропускает масло в бачок в случае загрязнения фильтра. На дне бачка установлен коллектор, направляющий масло в полость корпуса при открытии перепускного или предохранительного клапана. Тем самым масло в бачке предохраняется от вспенивания, и уменьшается шум от насоса.

Работа насоса заключается в следующем. При вращении ротора его лопасти под действием сил инерции прижимаются к криволинейной поверхности статора. В рабочие полости насоса, совпадающие с отверстиями в корпусе и распределительном диске, поступает масло, которое нагнетался лопастями в узкую часть пространства между статором и ротором, где создается давление. При совпадении рабочих полостей с нагнетательными отверстиями в распределительном диске масло выталкивается через эти отверстия в полость за распределительный диск, откуда под давлением по нижнему каналу уходит от насоса в систему. Одновременно масло из полости за распределительным диском поступает под лопасти ротора, усиливая их прижатие к статору. Весь рабочий процесс — всасывание и нагнетание — происходит одновременно в двух местах (отсюда название—насос двойного действия).

При повышении частоты вращения ротора масло из полости sa распределительным диском не успевает пройти через узкое калиброванное отверстие, давление в этой полости возрастает, за счет чего открывается перепускной клапан, и часть масла из насоса устремляется через коллектор снова во всасывающую полость корпуса, что уменьшает производительность насоса. В случае повышения давления во всей системе более 6,5—7,0 МПа (65—70 кгс/см2) открывается предохранительный клапан, масло также возвращался во всасывающую полость, давление в системе понижается.

Распределительное устройство золотникового типа, с реактивными плунжерами. Распределитель (рис. 1.) состоит из корпуса 17 с крышкой 16, золотника 11, двенадцати плунжеров 19 с шестью пружинами 18, двух упорных подшипников 15 и обратного шарикового клапана 12. В корпусе распределителя выполнено центральное отверстие под золотник, три кольцевые проточки и каналы для прохода масла, шесть отверстий под плунжеры. Золотник имеет три пояска с проточками между ними. Он надевается на винт, по его торцам устанавливаются упорные подшипники. Оба подшипника и золотник стягиваются на винту гайкой. Торцы золотника выступают из корпуса на 1,1 мм с каждой стороны так, что золотник может перемещаться на эту величину в осевом направлении до упора одного из подшипников в торец корпуса. Плунжеры расположены в отверстиях корпуса и поджимаются пружинами таким образом, что каждый из них одновременно упирается в кольцо подшипника и крышку корпуса. Пространство между плунжерами соединяется с каналом, в который масло подается от насоса.

Силовой цилиндр встроен в рулевой механизм. Пространство между поршнем-рейкой и крышками картера образует рабочие полости силового цилиндра. Эти полости каналами в картере и промежуточной крышке 10 связаны с распределителем.

В систему гидроусилителя через крышку в бачке заливается 3,2 л масла марки Р.

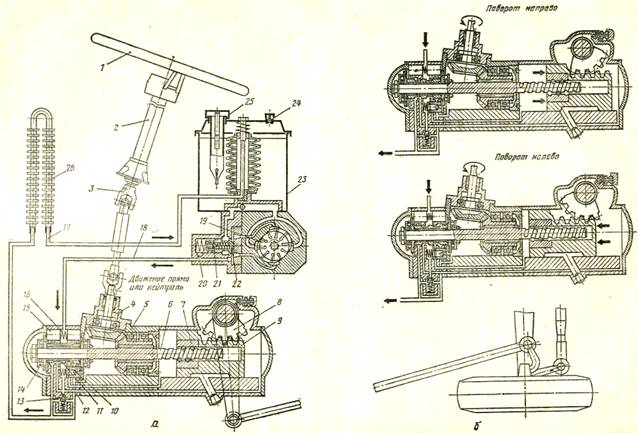

Работа рулевого управления совместно с усилителем. При движении прямо золотник под действием пружин реактивных плунжеров занимает среднее положение. Масло от насоса поступает к распределителю в центральную проточку корпуса, проходит по кольцевым щелям в крайние кольцевые проточки и далее через радиатор возвращается в бачок. Обе полости перед поршнем-рейкой заполнены маслом под одинаковым давлением, поршень остается неподвижным, и на зубчатый сектор, а значит, и на рулевой привод не воздействует. При повороте налево водитель соответственно поворачивает рулевое колесо, при этом винт 7 (рис. 8) вворачивается в гайку 16 и перемещает ее вверх. Гайка через поршень-рейку, зубчатый сектор и детали рулевого привода связана с колесами и оказывает винту сопротивление. За счет этой силы (реактивной) сопротивления, которая больше усилия предварительно сжатых пружин плунжеров, винт вместе с золотником 10 смещается вниз на величину 1,1 мм до упора верхнего подшипника в корпус распределителя, при этом дополнительно сжимаются пружины плунжеров. Сместившийся золотник своими поясками перекрывает доступ масла в заднюю полость 14 силового цилиндра, соединяя ее со сливом, и открывает доступ масла от насоса в переднюю полость 6. Под давлением масла поршень перемещается назад, облегчая водителю поворот управляемых колес.

При прекращении поворота рулевого колеса масло, продолжая поступать в переднюю полость, смещает поршень вместе с винтом назад, в результате чего золотник оказывается в среднем положении. Возвращению золотника в среднее положение способствует также усилие пружин и давление масла на сместившиеся плунжеры. После возвращения золотника в среднее положение давление масла в обеих полостях силового цилиндра выравнивается, и усилитель не оказывает воздействия на управляемые колеса. «Чувство дороги» у водителя обеспечивается давлением масла на реактивные плунжеры. Чем больше давление масла, тем большая сила стремится вернуть сместившиеся плунжеры и золотник в среднее положение и тем большую силу должен приложить водитель к рулевому колесу, чтобы удерживать золотник в смещенном положении при повороте.

Поворот направо осуществляется аналогично. Золотник при этом смещается за счет реактивной силы вверх, масло под давлением от насоса поступает в заднюю полость силового цилиндра.

При движении с неисправным насосом масло из одной полости силового цилиндра переходит в другую через шариковый клапан 8.

|

|

Рис. 8. Схема работы гидроусилителя автомобиля ЗИЛ-131:

1—сошка; 2— вал сошки; 3—зубчатый сектор; 4—картер; 5—поршень-рейка; 6 — передняя полость; 7 - винт; 8 - обратный клапан; 9 - шланг для слива масла; 10 - золотник; 11- шланг высокого давления; 12— плунжер; 13, 15— каналы; 14 — задняя полость; 16 — гайка

Автомобиль КамАЗ-4310.

Устройство усилителя рулевого привода было рассмотрено во 2 вопросе.

Работа рулевого управления аналогична

работе на автомобиле ЗиЛ-131. При прямолинейном движении золотник 11 (рис. 9)

клапана управления удерживается пружинами в среднем положении. Масло,

подаваемое насосом 19, проходит через кольцевые щели клапана управления,

заполняет полости цилиндра 5 и через радиатор 26 сливается в бачок 23. С

увеличением частоты вращения ротора интенсивность циркуляции и нагрев масла в

гидравлическом усилителе возрастают. Перепускной клапан 22 ограничивает

циркуляцию масла. При повышении расхода масла создается перепад давлений на

торцевых поверхностях клапана 22 вследствие увеличения сопротивления

калиброванного отверстия 20. Когда усилие от разности давлений на клапан

превысит силу пружины, он сместится и соединит нагнетательную полость насоса![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() с баком. При этом большая часть

масла будет циркулировать по контуру насос — бак— насос.

с баком. При этом большая часть

масла будет циркулировать по контуру насос — бак— насос.

Рис. 9. Схема работы рулевого управления:

а — прямолинейное движение; б—повороты; 1 —рулевое колесо; 2—рулевая колонка; 3—карданная передача; 4 — угловой редуктор; 5 — картер; 6— винт; 7 — гайка; 8— зубчатый сектор; 9 — поршень-рейка; 10 — перепускной клапан; 11—золотник; 12—корпус клапана управления; 13 — предохранительный клапан; 14—упорный подшипник; 15 — реактивный плунжер; 16 — центрирующая пружина; 17 — сливной трубопровод; 18 — нагнетательная магистраль; 19 — насос; 20 — калиброванное отверстие; 21 —предохранительный клапан;

22 — перепускной клапан; 23 — бачок; 24 — клапан; 25 — крышка; 26 — масляный радиатор

При повороте рулевого колеса 1 усилие через карданную передачу 3, угловой редуктор 4 передается на винт рулевого механизма 6.

Если для поворота колес требуются значительные усилия, то винт 6, ввинчиваясь в гайку 7 (или вывинчиваясь из нее), сместит упорный подшипник 14 и золотник 11, сдвигая при этом плунжер 15 и сжимая центрирующие пружины 16. Смещение золотника 11 в корпусе 12 изменяет сечение кольцевых щелей, связанных с полостями цилиндра. Уменьшение сечения щели слива с одновременным повышением количества масла вследствие увеличения сечения щели нагнетания приводит к повышению давления в одной из полостей цилиндра. В другой полости цилиндра, где изменение сечений щелей противоположное, давление масла не возрастает. Если разность давлений масла на поршень 9 создает силу, большую силы сопротивления, то он начинает двигаться. Перемещение поршня через зубчатую рейку вызывает поворот сектора 8 и далее, через рулевой привод, поворот управляемых колес.

Непрерывный поворот рулевого колеса поддерживает смещение золотника в корпусе 12, перепад давления масла в полостях цилиндра, перемещение поршня и поворот управляемых колес.

Остановка рулевого колеса приведет к остановке поршня и управляемых колес в тот момент, когда поршень, продолжая движение под действием перепада давлений масла, сместит винт 6 с золотником 11 в осевом направлении к среднему положению. Изменение сечений щелей в клапане управления приведет к уменьшению давления в рабочей полости цилиндра, поршень и управляемые колеса остановятся. Таким образом обеспечивается «следящее» действие усилителя по углу поворота рулевого колеса.

Нагнетательная магистраль насоса 18 подает масло между плунжерами 15. Чем больше сила сопротивления повороту колес, тем выше давление масла в магистрали и на торцах плунжеров, а следовательно, и сила сопротивления их перемещению при смещении золотника. Так создается «следящее» действие по силе сопротивления повороту колес, т. е. «ощущение» дороги.

Для быстрого выхода из поворота отпускают рулевое колесо. Совместным действием реактивных плунжеров и пружин золотник смещается и удерживается в среднем положении. Управляемые колеса под действием стабилизирующих моментов поворачиваются к среднему положению, смещают поршень и выталкивают жидкость в сливную магистраль. По мере приближения к среднему положению стабилизирующие моменты уменьшаются и колеса останавливаются.

Самопроизвольный поворот колес под действием ударов о неровности дорог возможен только при перемещении поршня, т. е. выталкивании порции масла из цилиндра в бак. Таким образом, усилитель работает как амортизатор, снижая ударные нагрузки и уменьшая самопроизвольные повороты рулевого колеса.

В случае внезапной остановки двигателя, насоса или потери масла сохраняется возможность управления усилиями водителя. Водитель, поворачивая рулевое колесо, смещает плунжеры 15 золотником 11 до упора в корпус 12 клапана управления, и далее поворот обеспечивается только за счет механической связи деталей рулевого управления. Усилие на рулевом колесе при этом возрастает. Для снижения силы сопротивления при перемещении поршня 9 перепускной клапан 10, размещенный в плунжере, обеспечивает перетекание масла из полостей цилиндра.

Вывод. При отказе усилителя рулевого привода водителю приходится прилагать гораздо большее усилие для поворота рулевого колеса, что не безопасно в условиях современного дорожного движения. Исправная работа рулевого привода совместно с усилителем залог безопасного управления автомобилем.

Ответить на вопросы, привести примеры.

3.Характерные неисправности рулевого управления, их признаки,

причины, методы обнаружения и способы устранения.

Основными неисправностями рулевого управления могут быть:

большой износ деталей рулевого управления; заедание рулевого управления; ослабление креплений; недостаточное или неравномерное усиление, полное отсутствие усиления.

Главными признаками неисправности рулевого управления являются повышенный свободный ход рулевого колеса или чрезмерное усилие, необходимое для его поворота.

Эксплуатация автомобиля с какой-либо из указанных неисправностей не допускается, так как это может привести к аварии. Величину свободного хода рулевого колеса определяют люфтомером (рис. 10,а) при положении передних колес, соответствующем движению прямо. Стрелку люфтомера закрепляют на ободе рулевого колеса, а шкалу устанавливают на рулевой колонке.

Рис. 10. Измерение свободного хода и усилия на ободе рулевого колеса:

а — измерение свободного хода рулевого колеса с помощью люфтомера;

б — измерение усилия на ободе рулевого колеса динамометром

Повышенный свободный ход рулевого колеса свидетельствует об износе деталей шарниров рулевых тяг; поломке пружин шарниров рулевых тяг; ослаблении крепления картера рулевого механизма, рулевой сошки, поворотных рычагов, а также об увеличении зазоров в подшипниках ступиц передних колес, и шкворней. Неисправность устраняется выполнением регулировочных работ, заменой изношенных деталей, подтяжкой тяг, рабочих пар рулевых механизмов, карданных шарниров, рулевых креплений.

Недостаточное или неравномерное усиление при поворотах может быть вследствие слабого натяжения ремня привода насоса, недостаточного уровня масла в бачке, наличия воздуха в системе гидроусилителя, зависания перепускного клапана насоса из-за загрязнения масла. На автомобилях ЗИЛ-131 и ЗИЛ-130 эта неисправность может быть вследствие ослабления затяжки гайки упорных подшипников распределителя. Неисправность устраняется по выявлении ее причины: подтяжкой ремня, доливкой масла да уровня заливного фильтра, сменой масла, ремонтом насоса или рулевого механизма.

Для удаления воздуха из системы гидроусилителя следует открыть крышку бачка, пустить двигатель, долить свежее масло до появления его под сеткой, а затем при работе двигателя на холостом ходу повернуть рулевое колесо от упора до упора, удерживая его в течение 2—3 с. крайних положениях и доливая по мере необходимости масло до прекращения выхода из него пузырьков воздуха.

Причины полного отсутствия усиления: обрыв ремня привода насоса, заедание перепускного клапана насоса или отворачивание седла предохранительного клапана. Устраняется неисправность заменой ремня, разборкой насоса, его промывкой, заворачиванием седла клапана.

Заедание рулевого управления может быть вследствие повреждения подшипников рулевого механизма, неправильной его регулировки, погнутости тяг или отсутствия смазки в их шарнирах. В этом случае нужно заменить поврежденные подшипники, отрегулировать рулевой механизм, выправить тяги, смазать их шарниры.

Повышенный шум при работе насоса свидетельствует о недостаточном уровне масла в бачке, слабом натяжении ремня привода, попадании воздуха в систему, засорении фильтров. Стуки в насосе возникают при износе его подшипников. При высоком уровне масла или засорении фильтра может быть выбрасывание масла через сапун бачка. Эти неисправности устраняются доведением— уровня масла до нормы, очисткой фильтров, ремонтом насоса.

Техническое обслуживание рулевого управления.

При контрольном осмотре проверяют состояние и наличие шплинтов в тягах рулевого привода, отсутствие подтеканий масла из картера рулевого механизма и усилителя, а на ходу автомобиля — работу усилителя.

При ЕТО проверяют свободный ход рулевого колеса, надежность крепления сошки и тяг, натяжение привода насоса (при необходимости его регулируют).

При ТО-1 проверяют крепление всех деталей рулевого управления, смазывают шарниры рулевых тяг и усилителя смазкой Ли-тол-24 или солидолом; проверяют и при необходимости доливают масло в бачок насоса и картер рулевого механизма.

При ТО 2 дополнительно проверяют и при необходимости регулируют рулевой механизм, смазывают шлицевые соединения (Литол-24) и игольчатые подшипники карданного вала (ТАп-15В при наличии масленок), заменяют масло в картере рулевого механизма (через одно ТО-2, а при работе в тяжелых условиях — при каждое ТО-2).

Применяемое для усилителей масло марки Р может работать без замены до капитального ремонта. Его заменителем может быть летом турбинное масло-22 или индустриальное-20, зимой веретенное АУ. В случае применения заменителей при сезонном обслуживании производится их замена.

На автомобилях ЗИЛ-130 и ЗИЛ-131 масло из системы сливают через пробку в картере рулевого механизма при повернутом рулевом колесе влево до упора. В таком же положении масло заливают до уровня сетки заливного фильтра, а затем доливают до нормы при работающем двигателе и повороте рулевого колеса до упора влево и вправо.

Регулировка рулевого управления. Свободный ход рулевого колеса при работе двигателя на холостом ходу не должен превышать 25°.

Регулировка шарниров продольной рулевой тяги, натяжения ремня привода насоса и схождения передних колес производится следующим образом. Пробку заднего шарнира продольной рулевой тяги заворачивают до отказа и отпускают на 1/2-1/4 оборота, после чего пробка шплинтуется. Передний шарнир продольной тяги регулируют точно также путем закручивания и отпускания гайки, перед регулировкой этого шарнира с тяги снимают распределитель. Шарниры поперечной тяги не регулируются.

Необходимость регулировки рулевого механизма проверяется путем измерения усилия на ободе рулевого колеса (рис. 6, б) при отсоединенной продольной тяге в трех положениях:

первое — рулевое колесо повернуто более чем на два оборота от среднего положения, усилие на ободе должно быть 5,5—13,5 Н (0,55—1,35 кгс);

второе — рулевое колесо повернуто на 3/4-1 оборот от среднего положения, усилие не должно превышать 23 Н (2,3 кгс);

третье — рулевое колесо проходит среднее положение, усилие на ободе должно быть на 5—12,5 Н (0,5—1,25 кгс) больше усилия, полученного при замере во втором положении, но не превышать 28 Н (2,8 кгс).

Начинать регулировку следует с установления величины усилия в третьем положении. Делается это при помощи регулировочного устройства рулевого механизма. При вращении винта 20 (см. рис. 6) по ходу часовой стрелки усилие увеличивается, при вращении в другую сторону — уменьшается.

Несоответствие усилия во втором положении вызывается повреждением узла шариковой гайки, в первом положении—теми же причинами, а также неправильным натягом подшипников золотника. В этих случаях рулевой механизм подлежит ремонту. Для регулировки усилия в первом положении следует подтянуть гайку подшипников золотника. При наличии осевого перемещения рулевого колеса необходимо подтянуть гайку, которая фиксирует нижний подшипник рулевой колонки.

Вывод. Повышенный свободный ход рулевого колеса свидетельствует об износе деталей рулевого привода, что в свою очередь существенно влияет на безопасность дорожного движения. Неисправность устраняется выполнением регулировочных работ, заменой изношенных деталей, а своевременное и качественное техническое обслуживание направлено не только на выявление неисправностей но и способствует продлению срока службы агрегатов и механизмов.

Ответить на вопросы, привести

примеры.

5

ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ

- подвести итоги занятия;

- напомнить тему, цели и учебные вопросы;

- объявить оценки;

- ответить на вопросы;

- отметить активность и дисциплину на занятии;

- дать задание на самоподготовку.

Используемая литература при составлении методической разработки:

В.П.Полосков и др. «Устройство и эксплуатация автомобилей» издательство «ДОСААФ», Москва, 1987 стр. 240-247.

В.И.Медведков и др. «Автомобили КамАЗ» издательство «ДОСААФ», Москва, 1987 год стр.216-244.

В.Л.Роговцев и др. «Устройство и эксплуатация автотранспортных средств». Изд. «Транспорт», Москва, 1998 г. стр. 266-275.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.