Методическая разработка

открытого занятия

по МДК.01.01 Устройство автомобилей

на тему

«Подвеска автомобилей»

2019

Содержание

1 Пояснительная записка

2 Методические рекомендации

3 Подвеска автомобилей

3.1 Назначение и типы подвесок

3.2 Упругие элементы подвесок

3.3 Амортизаторы

3.3.1 Гидравлический телескопический амортизатор

3.3.2 Газонаполненный амортизатор

3.4 Устройство подвесок

3.4.1 Зависимые подвески

3.4.2 Независимые подвески

4 Список литературы

Приложения

Приложение А План открытого занятия

Методические указания предназначены для студентов очной формы обучения по специальности 23.02.03 Техническое обслуживание и ремонт автомобильного транспорта (базовая подготовка) среднего профессионального образования при освоении программы междисциплинарного курса МДК.01.01 Устройство автомобилей, как части профессионального модуля ПМ.01 Техническое обслуживание и ремонт автомобильного транспорта.

Основной целью данных методических указаний является методическое обеспечение реализации федерального государственного образовательного стандарта среднего профессионального образования по специальности в части освоения студентами очной формы обучения профессионального модуля ПМ.01 Техническое обслуживание и ремонт автомобильного транспорта.

Методические указания позволяют преподавателю оперативно выдать задания на проведение практических работ по темам дисциплины.

Методические указания содержат пояснительную записку, теоретический материал по конструкции узлов и механизмов, изучаемых в пределах данной тематики, методические указания по выполнению практических работ, список рекомендуемой литературы.

Изучение темы позволяет обеспечить дальнейшее освоение студентами МДК 01.02. Техническое обслуживание и ремонт автомобильного транспорта.

Данные методические указания могут использоваться в других учебных заведениях для студентов специальности 23.02.03 Техническое обслуживание и ремонт автомобильного транспорта.

Целью практических занятий является приобретение навыков по сборке и разборке узлов и механизмов автомобилей, а также выполнение необходимых регулировочных работ.

Перед выполнением практических заданий студент должен ответить на вопросы преподавателя для оценки общих теоретических знаний по изучаемой теме. Затем необходимо изучить конструкцию узла или механизма, сборку-разборку которого Вы планируете выполнять.

Перед тем как приступить непосредственно к практической части выполнения разборки-сборки проверьте комплектность инструментов, отсутствие трещин, заломов и т.п.

Разборку-сборку выполняйте в соответствии с перечнем операций, изложенных в инструкционных картах. Инструкционные карты содержат пошаговые операции выполнения практических работ, предусмотренных учебной рабочей программой, и снабжены необходимыми рисунками и инструкциями. При этом необходимо обращать внимание на примечания к некоторым пунктам, это позволит уменьшить количество времени на выполнение и обеспечить правильную дальнейшую сборку узла.

Демонтаж и монтаж подшипниковых узлов производите с помощью съемников. Запрещается выполнять демонтаж и монтаж подшипниковых узлов молотком и другими инструментами, которые могут привести к дефекту подшипников.

В процессе разборки узла складывайте детали и метизы последовательно в соответствии с последовательностью разборки, что позволит вам не запутаться и ускорить процесс при сборке. После разборки узла обратитесь к преподавателю для контроля правильности выполнения работы и оценки неисправностей (дефектовки) деталей.

Сборка узлов в большинстве практических заданий производится в обратной последовательности разборки, но на некоторые особенности необходимо обратить внимание, они указаны в примечаниях.

После сборки необходимо проверить работоспособность конструкции под контролем преподавателя. В случае частичного или полного отсутствия работоспособности необходимо выполнить повторную разборку под контролем преподавателя, выяснить причину и затем обеспечить правильную сборку.

Если после сборки узла необходимо выполнение регулировочных работ, то узел в сборе необходимо устойчиво установить на опорной поверхности. Используя справочную литературу и методические указания уточнить регулировочные параметры для данного узла, выполнить регулировочные работы, затем пригласить преподавателя для контроля правильности и качества их выполнения.

По окончании разборки-сборки проверьте свои знания, ответив на контрольные (тестовые) задания.

По результатам выполненной работы студенты заполняют отчет в рабочей тетради соответствующий изученной теме.

Подвеской называется совокупность устройств, соединяющих несущую систему (раму или кузов) автомобиля с его колесами.

Подвеска предназначена для обеспечения плавности хода автомобиля и повышения безопасности его движения.

Плавность хода – это свойство автомобиля защищать перевозимых людей и грузы от воздействия неровностей дороги. Подвеска повышает безопасность движения автомобиля, обеспечивая постоянный контакт колес с дорогой и исключая их отрыв от нее.

Через подвеску вес автомобиля передается на колеса и распределяется между ними. В то же время удары и толчки, возникающие при движении по неровностям дороги, передаются прежде всего деталям подвески и уже через них на раму.

Наличие подвески обеспечивает возможность перемещения колес относительно корпуса автомобиля.

Подвеска разделяет все массы автомобиля на две части: подрессоренные и неподрессоренные.

Подрессоренные массы – это массы частей автомобиля, опирающиеся на подвеску: кузов, рама и закрепленные на них механизмы.

Неподрессоренные массы – это массы частей автомобиля, опирающиеся на дорогу: мосты, колеса, тормозные механизмы.

Подвеска состоит:

- из упругих элементов, которые смягчают толчки и удары, возникающие при движении по неровностям дороги;

- из гасящих элементов, предназначенных для быстрого гашения колебаний, возникающих вследствие наличия в подвеске упругих элементов;

- из направляющих устройств, которые определяют характер перемещения колес относительно кузова и дороги, а также передают продольные и поперечные усилия, возникающие между колесами и кузовом автомобиля;

- из стабилизирующего устройства, которое уменьшает боковой крен и поперечные угловые колебания кузова автомобиля при прохождении поворотов и на косогорах.

К упругим элементам относятся рессоры, пружины, торсионные валы, пневмобаллоны.

К гасящим элементам относятся амортизаторы.

Направляющими устройствами являются рычаги и реактивные штанги. Часто роль направляющего элемента выполняет сама рессора. К направляющим устройствам, строго говоря, следует относить и балки мостов при зависимых подвесках, однако по установившейся традиции они рассматриваются отдельно.

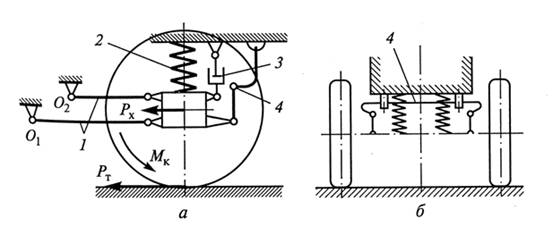

Стабилизирующее устройство 4 (рис. 1.) или стабилизатор поперечной устойчивости является дополнительным упругим элементом в подвеске легкового автомобиля и представляет собой упругий стержень, установленный поперек автомобиля. Средней частью стабилизатор связан с кузовом, а концами с рычагами 1 подвески. При боковых кренах концы стабилизатора перемещаются в разные стороны: один опускается, а другой поднимается. Вследствие этого средняя часть стабилизатора закручивается, препятствуя тем самым крену и поперечным угловым колебаниям кузова автомобиля.

Рис. 1. Схемы подвески (а) и стабилизатора (б) поперечной устойчивости:

1 – направляющее устройство; 2 – упругое устройство; 3 – гасящее устройство; 4 – стабилизирующее устройство; Мк – крутящий момент; Рт – сила тяги; Рх – толкающая сила

Крутящий момент Мк на ведущих колесах создает между ними и дорогой силу тяги Рт, которая приводит к возникновению толкающей силы Рх. Толкающая сила передается на кузов автомобиля через направляющее устройство (рычаги) 1, а при возникновении толчков от неровности дороги деформируется упругий элемент (пружина) 2, смягчая эти толчки. Колесо при этом перемещается в вертикальной плоскости вокруг точек О1 и О2. Чтобы после сжатия пружины кузов вместе с ней совершал затухающие колебания между кузовом и балкой моста установлен амортизатор. Поршень амортизатора, закрепленный через шток кузову, перемещается с сопротивлением в цилиндре, закрепленном на мосту, что и приводит к быстрому гашению колебаний кузова.

Кинематическая схема подвески определяет характер связи отдельных колес между собой и с рамой автомобиля, а также кинематику перемещения колес относительно рамы. В зависимости от этого подвески делят на зависимые и независимые. В зависимой подвеске (рис. 2, а) колеса соединяются общей осью и колебания одного колеса в вертикальной и горизонтальной плоскостях вызывают колебания другого.

Рис. 2. Схемы подвесок колес:

а – зависимая; б – независимая; 1 – рама; 2 – рессора; 3 – балка переднего моста; 4 - рычаг

При независимой подвеске (рис. 2, б) каждое колесо в отдельности соединяется с кузовом или рамой и перемещение одного колеса не вызывает перемещения другого.

Для трехосных автомобилей наиболее типична автономная зависимая подвеска передних колес (рис. 3) и зависимая балансирная подвеска средних и задних колес.

Рис. 3. Схема зависимой подвески трехосного автомобиля:

1 – передний мост; 2 – ось балансира; 3 – задний мост

При балансирной подвеске средний и задний мост образуют балансирную тележку, которая может качаться вместе с рессорами на оси 2, в результате чего обеспечивается постоянный контакт всех колес с дорогой при возможности разностороннего перекоса среднего и заднего мостов. Этим обеспечивается хорошая приспособляемость колес к неровностям дороги и высокая проходимость автомобиля.

![]()

![]()

![]()

![]()

![]()

![]() Таким образом, подвески

можно классифицировать согласно рис. 4.

Таким образом, подвески

можно классифицировать согласно рис. 4.

Рис. 4. Типы подвесок

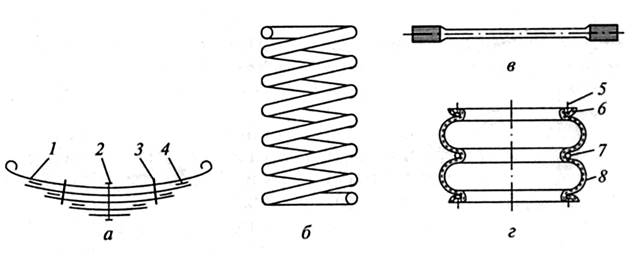

Рессора (рис. 5, а) представляет собой пакет стальных листов выгнутой формы и различной длины. Листы могут иметь прямоугольное, трапециевидное и Т-образное сечение. Кривизна листов не одинакова и зависит от их длины. Она увеличивается с уменьшением длины листов, что обеспечивает плотное прилегание их друг к другу в собранном виде и разгрузку коренного листа 1. листы рессор в собранном виде фиксируются при помощи стяжного болта 2 и хомутов 3. На многих рессорах стяжной болт не устанавливается.

Коренной лист 1, имеющий наибольшую длину и толщину, крепится к кузову, а средней частью к мосту. Один конец рессоры устанавливается на кузов автомобиля жестко, а другой свободно, что позволяет рессоре удлиняться при ее деформации. В силу наличия трения между листами при деформации рессоры она также способствует гашению колебаний кузова и колес автомобиля. Листы рессор при сборке смазываются графитной смазкой, а на легковых автомобилях для уменьшения трения между листами могут устанавливаться прокладки из полимерного материала или другого, обладающего антифрикционными свойствами.

Таким образом, рессора способна передавать толкающую силу Рх, т.е. работать как направляющий элемент.

Преимущества листовых рессор:

- способность одновременно выполнять функции упругого, направляющего и гасящего элементов;

- простота в изготовлении и хорошая ремонтопригодность.

Рис. 5. Упругие элементы подвесок:

а – рессора; б – пружина; в – торсион; г – пневмобаллон; 1 – коренной лист; 2, 5 – болты; 3 – хомут; 4 – прокладка; 6,7 – кольца; 8 - оболочка

Недостатки рессор:

o повышенная масса;

o сравнительно небольшая долговечность;

o наличии сухого (межлистового) трения;

o потребность обслуживания в процессе эксплуатации;

o недостаточное обеспечение плавности хода.

Обычно рессоры применяются в составе зависимых подвесок.

Пружины применяются, как правило, на независимых подвесках. Наибольшее распространение получили цилиндрические витые пружины, изготовленные из стального прутка круглого сечения.

Преимущества пружины:

- небольшая масса;

- сравнительно высокая долговечность;

- обеспечение высокой плавности хода;

- простота в изготовлении;

- отсутствие потребности в техническом обслуживании.

Однако пружины не могут передавать толкающие усилия, и поэтому в пружинной подвеске необходимы специальные направляющие элементы, что усложняет ее конструкцию. Кроме того, из-за отсутствия в пружине трения в составе пружинной подвески необходимо иметь и специальный гасящий элемент – амортизатор.

Торсион (рис. 5, в) представляет собой стальной упругий стержень, работающий на скручивание.

Утолщения по концам торсиона имеют шлицы или выполняются в форме шестигранника. Одним концом торсион входит в ответные шлицы на раме или кузове автомобиля, а другим – в шлицы рычага подвески (рис. 6). При перемещении колеса торсион закручивается, обеспечивая упругую связь колеса с рамой.

Рис. 6. Схема работы торсионной подвески

Торсионы имеют те же преимущества, что и пружины, но они более компактны, позволяют размещать их в различных положениях, и защищены от механических повреждений. Вместе с тем они дороже листовых рессор и менее долговечны, чем пружины.

Пневматической называется подвеска, в которой роль упругого элемента выполняет сжимающийся газ, обычно воздух, но могут применяться и другие газы, например азот. Сжимающийся газ заключен в резинокордный баллон (рис. 5, г), который разделен на два отсека, разделительным металлическим кольцом, надетым на монолитную резинокордную оболочку. Кордная ткань выполняется из полиамидных волокон (в частности нейлона или капрона) и защищена резиновыми поверхностными слоями.

Преимущества пневматической подвески:

- возможность изменения жесткости при различных нагрузках в кузове;

- сохранение постоянства ходов подвески;

- получение переменного и поддержание постоянного дорожного просвета;

- небольшая масса;

- срок службы в три – пять раз выше, чем у листовых рессор.

Широкому распространению пневматических подвесок препятствует их значительно большая сложность и стоимость по сравнению с обычными.

Двойные круглые баллоны распространены в подвесках автобусов, грузовых автомобилей, прицепов и полуприцепов.

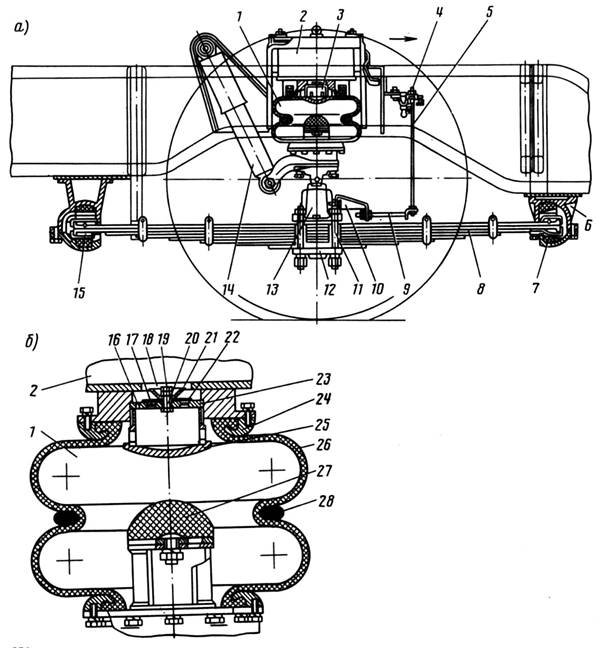

Типичным примером комбинированной подвески является рессорно-пневматическая подвеска (рис. 7) автобуса ЛиАЗ с регулятором положения уровня пола кузова. Подвеска имеет двухсекционные пневмобаллоны 1 и направляющее устройство, выполненное в виде рессор 8. Пневмобаллоны с демпфирующим устройством 3 расположены между балкой 13 и кронштейнами основания кузова. Постоянство хода отдачи поддерживается регулятором 4 положения пола кузова, который через тяги 5, 9 и кронштейн 10 соединен с неподрессоренными частями подвески.

Пневмобаллоны являются не только упругим элементом, но и выполняют роль гасителя колебаний. Внутри баллона на кронштейне закреплен резиновый буфер 27 – ограничитель хода сжатия подвески, упирающийся при работе в опорную пяту 25. Нижней частью пневмобаллоны соединяется с кронштейном балки моста, а верхней – с фланцем дополнительного воздушного резервуара 2 через демпфирующее устройство. Последнее состоит из корпуса 23, установленного в опоре 24, шайбы 21 и клапана 22, которые стянуты между собой болтом 19 и гайкой 20.

Работа демпфирующего устройства заключается в том, что при ходе сжатия под давлением воздуха открывается клапан 22 и воздух перетекает из пневмобаллона в дополнительный резервуар 2 через шесть отверстий При этом сила сопротивления воздуха при прохождении его через калиброванные отверстия клапана 22 снижает нагрузки, передаваемые на кузов автомобиля от дороги.

При ходе отдачи воздух медленно перетекает из отверстия 18 дополнительного резервуара 2 в пневмобаллон через дроссельное отверстие 16, задерживая перемещение балки заднего моста вниз. Таким образом, демпфирующее устройство выполняет роль гасителя колебаний.

Рис. 7. Передняя подвеска с пневмобаллонами и демпфирующим устройством:

а – основные детали и узлы подвески; б – пневмобаллоны с демпфирующим устройством; 1 – пневмобаллоны; 2 – дополнительные резервуары; 3 – демпфирующее устройство; 4 – регулятор положения кузова; 5, 9 – тяги; 6, 10 – кронштейны; 7 – резиновые подушки; 8 рессора; 11 – болт; 12 – прокладка; 13 – балка моста; 14 – амортизатор; 15 – чашка; 16, 17, 18 – отверстия; 19 – болт; 20 – гайка; 21 – шайба; 22 – клапан; 23 – корпус демпфирующего устройства; 24 – опора; 25 – пята; 26 – резино-кордовая оболочка; 27 – резиновый буфер

Давление в пневмобаллонах регулируется регулятором 4 положения кузова, который при увеличении статистической нагрузки (числа пассажиров) на пол кузова подает сжатый воздух из пневмосистемы автобуса, а при уменьшении нагрузки выпускает излишки сжатого воздуха из пневмобаллонов в атмосферу. Таким образом, обеспечивается постоянная высота пола кузова над дорогой независимо от числа пассажиров

Амортизаторами в подвесках автомобилей называются специальные устройства, предназначенные для быстрого гашения колебаний рамы (кузова).

Отсутствие амортизаторов при больших скоростях движения на неровной дороге может привести к резонансным колебаниям, и как следствие этого, к пробоям подвески и отрыву колес от неровностей дороги.

Гасящее действие амортизатора обеспечивается работой трения, при этом энергия колебательного движения кузова превращается в тепло и рассеивается в окружающей среде.

Требования к амортизаторам:

- увеличение затухания с ростом скорости колебаний во избежания раскачивания кузова и колес;

- малые затухания колебаний при движении автомобиля по неровностям малых размеров;

- минимальная нагрузка от амортизатора на кузов;

- стабильность действия при движении в различных условиях и разной температуре воздуха.

Классификация амортизаторов по различным признакам представлена на рис. 8.

Рис. 8. Типы амортизаторов

Амортизаторы одностороннего действия оказывают сопротивление только при обратном по отношению к раме автомобиля ходе колеса – ходе отбоя (вниз). Существенным преимуществом таких амортизаторов является то, что они не увеличивают жесткость подвески со статической нагрузкой и не передают на кузов толчки от малых неровностей дороги. Однако гасящее действие их недостаточно. Поэтому в настоящее время применяются только амортизаторы двухстороннего действия, но с несимметричной характеристикой, т.е. их сопротивление при прямом ходе – ходе сжатия (вверх) значительно (в три – пять раз) меньше, чем при ходе отбоя.

Несмотря на то, что рычажные амортизаторы более компактны, наибольшее распространение получили телескопические амортизаторы. Их преимуществами являются работа при меньшем давлении (6…8 МПа против 25…40 МПа у рычажных), что позволяет облегчить детали, и увеличенная наружная поверхность, способствующая лучшей теплоотдаче.

Телескопические гидравлические амортизаторы выполняются двухтрубными, а газонаполненные - однотрубными.

Преимущества однотрубных газонаполненных амортизаторов:

- лучшее охлаждение;

- меньшее рабочее давление;

- простота конструкции;

- меньшая масса;

- большая надежность в работе;

- возможность установки на автомобиле в любом положении – от горизонтального до вертикального;

- меньшее вспенивание жидкости при высоких скоростях перемещения поршня.

Недостатки газонаполненных амортизаторов:

o большая длина;

o высокая стоимость;

o потребность большой точности изготовления и надежного уплотнения.

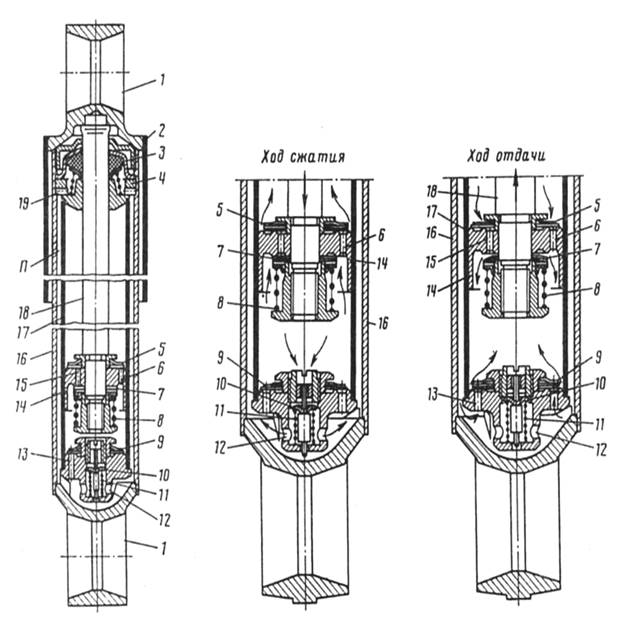

На рис. 9 показана типовая конструкция телескопического амортизатора, применяемого на отечественных автомобилях.

Поршень 14 через шток 18 и верхнюю проушину 1 соединен с рамой автомобиля. Труба 16, в которой закреплен цилиндр 17, соединена с колесом через нижнюю проушину 1. Поршень. 14 делит рабочее пространство цилиндра 17 на две полости. В верхнее части шток 18 перемещается в направляющей втулке и уплотнен резиновым сальником 3, расположенном в обойме. Все уплотнение прижимается специальной гайкой по резьбе трубы 16 к направляющей втулке, а та прижимается к цилиндру Таким образом, амортизатор имеет три полости: в цилиндре над поршнем, под поршнем, а также между цилиндром 17 и трубой 16.

В нижней части рабочего цилиндра расположен корпус, в котором установлены впускной клапан 9 и клапан сжатия 10, прижатый пружиной 11. Эти клапаны закрывают отверстия 13 и 12, расположенные в корпусе.

Кожух 2 защищает шток 18 от грязи и повреждений.

Рис. 9. Гидравлический амортизатор двухстороннего действия:

1 – проушина; 2 – кожух; 3 – обойма сальника; 4 – сальник; 5 – перепускной клапан; 6, 15 – отверстия в поршне; 7 – клапан отдачи; 8, 11 – пружины; 9 – впускной клапан; 10 – клапан сжатия; 12, 13 – отверстия в корпусе; 14 – поршень; 16 – резервуар; 17 – цилиндр; 18 – шток; 19 – отверстие

Во время хода сжатия рессоры поршень амортизатора движется вниз. При этом основная часть жидкости через перепускной клапан 5 со слабой пружиной перетекает в надпоршневую полость, встречая незначительное сопротивление. Другая часть ее переходит в кольцевую компенсационную полость П между цилиндром 17 и трубой 16.

При резком сжатии открывается разгрузочный клапан 10, вследствие чего уменьшается нарастание сопротивления перетеканию жидкости в компенсационную полость.

Усилие пружины 11 клапана сжатия создает необходимое сопротивление амортизатора, в результате чего частота колебаний подвески и подрессоренных масс автомобиля уменьшается.

При перемещении штока жидкость частично просачиваясь через зазор между направляющей втулкой и штоком, поступает через отверстие 19 в полость П резервуара, разгружая тем самым сальники от действия рабочего давления жидкости.

Таким образом, сопротивление сжатию в основном определяется сопротивлением перетеканию жидкости в компенсационную полость, которое примерно пропорционально квадрату скорости перетекания.

При ходе отбоя, когда поршень перемещается вверх, жидкость перетекает в нижнюю полость через каналы в поршне и калиброванное отверстие в клапане 7. В это же время жидкость из полсти П через отверстия, преодолев сопротивление впускного клапана 9, поступает в цилиндр

При резком отбое перетекание жидкости обеспечивается открытием разгрузочного клапана 7.

Существенную роль в надежной работе амортизатора играет узел уплотнения штока 18.

В качестве амортизаторной жидкости применяют специальные жидкости марок АЖ-12Т, МГП-10, МГП-12 или смеси трансформаторного и турбинного масел.

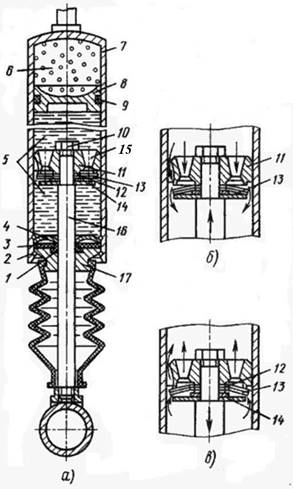

Если в гидравлическом двухтрубном амортизаторе жидкость находится в непосредственном контакте с воздухом (в полости П и в надпоршневом пространстве), то здесь (рис. 10) жидкость изолирована от воздуха плавающим поршнем 8 с уплотнителем 9. Таким образом, корпус 7 в нижней части заполнен жидкостью 5, а в верхней – газом 6. Давление газа составляет 0,6…0,8 МПа. Поршень 11 закреплен на штоке гайкой 10. В поршне выполнены каналы К переменного сечения, а на его цилиндрической поверхности имеются щели. Каналы К перекрыты дисками 13, соприкасающиеся с шайбой 14, образуя клапан. Герметичность штока и корпуса обеспечивается уплотняющим узлом, в который входят резиновая шайба 3, сальник 1, направляющая штока 17, фасонная шайба 4, запорное кольцо 2.

Жидкость под давлением омывает резиновую шайбу 3 и сальник 1 и прижимает их к корпусу 7 и штоку 16.

При ходе сжатия (рис. 10, б) под давлением над поршнем диски 13 отжимаются от шайбы 14, и жидкость через звездообразные вырезы в дроссельной шайбе перетекает в надпоршневую полость.

При малых скоростях перемещения поршня диски 13 занимают первоначальное положение, и жидкость проходит в основном через зазор между поршнем и цилиндром. Таким образом, один клапан работает попеременно на сжатие и на отбой.

При резких перемещениях поршня гашение происходит в основном за счет газовой подушки. Так, при ходе сжатия плавающий поршень 8 сжимает газ 6 и компенсирует изменение объема жидкости в рабочей полости амортизатора из-за входа в нее штока. При ходе отбоя давление сжатого газа перемещает плавающий поршень 8 вниз, компенсируя изменение объема жидкости вследствие выхода штока 16 из цилиндра амортизатора.

Рис. 10. Газонаполненный амортизатор:

а - общий вид; б) - схема работы сжатия; в) – схема работы отбоя; 1 – сальник штока; 2 – запорное кольцо; 3 – резиновая шайба; 4 – фасонная шайба; 5 – жидкость; 6 – газ; 7 – корпус; 8 – плавающий (разделительный) поршень; 9 – уплотнение поршня; 10 – гайка; 11 - поршень; 12 – дроссельная шайба; 13 – диски; 14 – опорная шайба; 15 – клапан; 16 – шток; 17 – направляющая штока

Зависимые подвески распространены на задних и передних мостах грузовых автомобилей и автобусов, а также задних мостах многих легковых автомобилей. Широкое распространение зависимых подвесок объясняется тем, что они не только обеспечивают плавность хода, но и передают тяговые и тормозные силы от колес к раме автомобиля.

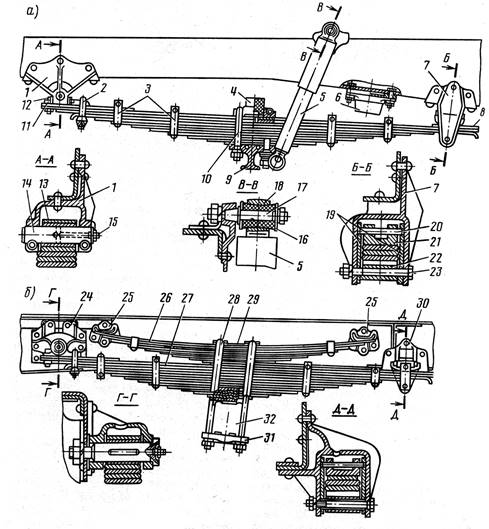

На рис. 11 показана зависимая рессорная подвеска грузового автомобиля ЗИЛ-4314. Передний мост этого автомобиля подвешен к раме на двух рессорах с гидравлическими амортизаторами 5 (рис. 11, а). Каждая рессора состоит из одиннадцати листов, изготовленных из кремнистой стали. В средней части каждого листа рессоры имеется две выштамповки, препятствующие и продольному и поперечному перемещению. С этой же целью листы рессоры стянуты хомутами 3. Передний конец рессоры соединен с рамой шарнирно через палец 14, для чего через накладку 11 двумя болтами и стремянкой 2 крепится ушко 12. В него запрессована втулка 13, через которую свободно проходит палец 14, закрепленный в кронштейне. Для смазывания пальца служит масленка 15. Средней частью рессора крепится к балке 9 моста посредством стремянок 10.

Задний конец рессоры при ее прогибах свободно перемещается в проушинах кронштейна 7, опираясь при этом на сухарь 21.

Для предохранения от изнашивания скользящего коренного листа на его конце приклепана вспомогательная накладка 8. На пальце 20 установлен опорный сухарь. Концы пальца расположены в двух вкладышах 19. Вкладыши, закрепленные в кронштейне 7 стяжным болтом 23 с распорной втулкой 22, служат для предохранения кронштейна от истирания концами рессор.

Прогибы рессоры ограничиваются упорными резиновыми буферами 4 и 6.

Амортизатор 5 шарнирно соединен с передним мостом и рамой при помощи пальца 17 и резиновой втулки 16.

Рис. 7.11. Зависимая подвеска грузового автомобиля:

а – переднего моста; б – заднего моста; 1, 7, 24, 25 – кронштейны; 2, 10, 28 – стремянка; 3 – хомут; 4, 6 – буферы; 5 – амортизатор; 8, 11, 29, 31 – накладки; 9 и 32 – балки соответственно переднего и заднего мостов; 12,18 – ушко; 13 – втулка; 14,17,20 – пальцы; 15 – масленка; 16 – резиновая втулка; 19 – вкладыш; 21 – сухарь; 22 – распорная втулка; 23 – болт; 26 – подрессорник; 27 – основная рессора

Задний мост подвешен к раме автомобиля на парных рессорах (рис. 11 , б), из которых две рессоры 27 основные и две рессоры 26 дополнительные (подрессорники). Основная рессора крепится к балке 32 заднего моста стремянками 28 с накладками 29 и 31. Передний и задний концы основной рессоры 27 крепятся к раме в кронштейнах 24 и 30 так же, как и концы рессоры передней подвески.

Если автомобиль не нагружен, работает только основная рессора, в этом случае концы дополнительной рессоры 26 и кронштейны 25 не соприкасаются друг с другом. Когда автомобиль нагружен, рама в результате прогиба основной рессоры опускается, и концы дополнительной рессоры упираются в кронштейны. В этом случае работают обе рессоры.

На грузовых автомобилях производства ГАЗ соединение коренных листов с рамой обеспечивается не через накладные ушки, а через толстостенные резиновые вкладыши. Такое соединение не требует смазывания и способствует повышению плавности хода автомобиля.

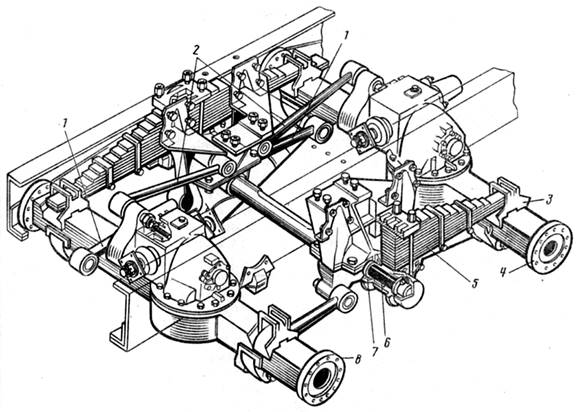

Балансирная подвеска (рис. 12) применяется на трехосных автомобилях, иногда на четырехосных автомобилях и многоосных прицепах. К раме автомобиля на кронштейнах прикреплена поперечная ось 6, на концах которой во втулках устанавливается ступица 7, которая в свою очередь стремянками крепится к средней части рессоры 5. Концы рессоры опираются на кронштейны 3 балок среднего и заднего мостов 4 и 8. Поскольку продольное перемещение концов рессоры в кронштейнах не ограничено, она разгружена от передачи продольных усилий и моментов, но воспринимает боковые усилия.

Продольные силы и моменты передаются системой реактивных штанг – верхними 2 и нижними 1. Каждая из штанг шарнирно (через пальцы с шаровыми головками) соединяется с балкой моста и с рамой автомобиля. Таким образом, узел образует сложный многозвенник, необходимая кинематика которого обеспечивается большим числом шарнирных сочленений.

При балансирной подвеске оба задних моста образуют тележку, которая может качаться вместе с рессорами на оси 6 и, кроме того, в результате прогиба рессоры каждый мост может иметь независимые перемещения, обеспечивающие хорошую проходимость автомобиля.

Рис. 12. Балансирная подвеска трехосного автомобиля:

1 и 2 – соответственно нижние и верхние штанги; 3 – кронштейн; 4 и 8 – балки соответственно заднего и среднего мостов; 5 – рессора; 6 – ось балансира; 7 – ступица

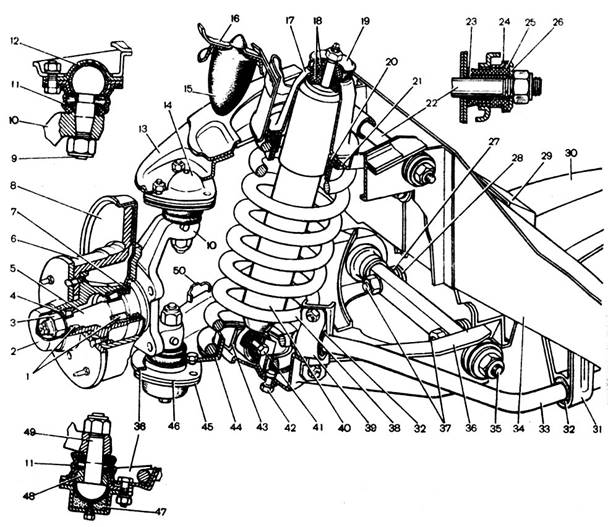

На рис. 13 представлена независимая подвеска передних колес заднеприводного легкового автомобиля ВАЗ.

Упругим элементом подвески являются витые цилиндрические пружины 38, гасящим – гидравлические телескопические амортизаторы 40, направляющим устройством – верхние 13 и нижние 36 рычаги, а стабилизатором 33 – упругий П-образный стержень. Подвеска смонтирована на поперечине 30, которая закреплена на кузове автомобиля. К переднему бурту нижнего рычага 36 приварен кронштейн крепления стабилизатора 33. В проушины рычагов 13 и 36 запрессованы шарниры на втулках 25, изготовленных из высокоэластичной резины. С обоих концов шарниры зажаты упорными шайбами 26, которые стягиваются самоконтрящимися гайками, навернутыми на оси 36 и 22. Резиновые шарниры в эксплуатации не требуют регулировки и смазки.

Ось верхнего рычага установлена в усилителе кузова. Ось нижнего рычага привернута болтами 37 к нижней части поперечины. Между осью и поперечиной установлены дистанционная шайба 28 и регулировочные шайбы 27 для регулировки углов установки передних колес.

Поворотная цапфа 5 поворачивается и качается на шаровых шарнирах. Нижний шарнир состоит из стального шарового пальца 49 с полусферической закаленной головкой и полусферического металлокерамического вкладыша – подшипника 48, надетого на палец. Головка пальца и вкладыш помещены в штампованный корпус. Для устранения зазоров в корпус с натягом вставлен резинопластмассовый вкладыш 47, прижимающийся своей пластмассовой облицовкой к шаровой головке пальца.

Верхний шарнир имеет сферическую закаленную головку, установленную в полимерный подшипник 12 скольжения. Нижний конический конец пальца гайкой 9 фиксируется в верхнем рычаге 10 поворотного кулака. Головки верхнего и нижнего шарниров защищены от пыли гофрированными резиновыми чехлами 11. Ход переднего колеса вверх ограничивается упором верхнего рычага подвески в резиновый буфер 15.

Пружина 38 подвески своим нижним концом опирается через опорную чашку 44 на нижний рычаг 36 подвески. Верхним концом через опорную чашку 21 и резиновую прокладку 20 – на силовой элемент передней части кузова. Резиновая прокладка изолирует кузов от передачи шума и вибрации через пружину подвески. Этой же цели служат и резиновые втулки 25. Поэтому прямой металлический контакт между подвеской и кузовом отсутствует.

Амортизатор 40 своим верхним концом крепится к опорному стакану 17 через две резиновые подушки 18. Нижняя проушина амортизатора крепится через болт 41 и резиновые втулки к нижнему рычагу 36 подвески.

Рис. 13. Передняя подвеска автомобиля ВАЗ-2105:

1 – подшипники ступицы; 2 – колпак ступицы; 3 – регулировочная гайка; 4, 19, 26, 28 – шайбы; 5 – цапфа поворотного кулака; 6 – ступица колеса; 7 – сальник; 8 – тормозной диск; 9 и 49 – шаровые пальцы верхней и нижней опор; 10 – поворотный кулак; 11 – защитный чехол шарового пальца; 12 и 48 – подшипники верхней и нижней опор; 13 и 36 – верхний и нижний рычаги подвески; 14 и 46 – корпуса подшипников верхней и нижней опор; 15 – буфер хода сжатия; 16, 29, 31, 43 – кронштейны; 17 – опорный стакан амортизатора; 18 – подушка крепления амортизатора; 20 – изолирующая прокладка пружины; 21 и 44 – верхняя и нижняя опорные чашки пружины; 22 и 35 – оси верхнего и нижнего рычагов подвески; 23 и 24 внутренняя и наружная втулки шарнира; 25 – резиновая втулка шарнира; 27 – регулировочные шайбы; 30 – поперечина передней подвески; 32 – подушка штанги стабилизатора; 33 – штанга стабилизатора; 34 – лонжерон кузова; 37, 41 – болты; 38 – пружина подвески; 39 – обойма крепления штанги стабилизатора; 40 – амортизатор; 42 – гайка крепления кронштейна амортизатора к рычагу подвески; 45 – обойма вкладыша нижней опоры; 47 – вкладыш обоймы шарового пальца; 50 – ограничитель поворота передних колес

Стабилизатор поперечной устойчивости установлен в подушках-опорах 32, которые вставлены в кронштейны 31, привернутые к продольным балкам кузова. Загнутые концы стабилизатора с помощью подушек-опор 32 и обойм 39 прикреплены к нижним рычагам подвески.

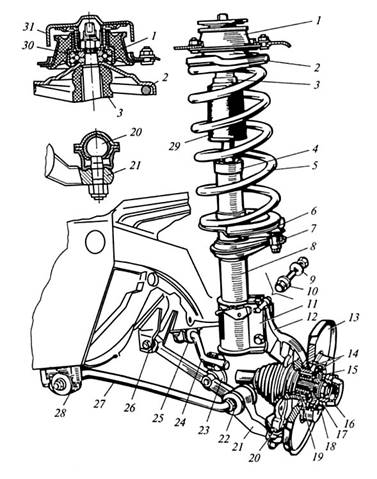

Передняя подвеска переднеприводных автомобилей ВАЗ (рис. 7.14) – независимая телескопическая с амортизаторными стойками.

Рис. 14. Передняя подвеска переднеприводных легковых автомобилей ВАЗ:

1,2,4,6,25 – опоры; 3 – буфер; 5 – пружина; 7, 21 – рычаги; 8, 23 – стойки; 9 – шайба; 10 – регулировочный болт; 11, 26, 28 – кронштейны; 12 – поворотный кулак; 13 – тормозной диск; 14 – кольцо; 15 – ступица; 16, 31 – колпаки; 17 – хвостовик; 18 – штифт; 19, 30 – подшипники; 20 – шарнир; 22 – регулировочные шайбы; 24 – стабилизатор; 27 – растяжка; 29 – кожух

Амортизаторная телескопическая стойка 8 нижним концом соединена с поворотным кулаком 12 при помощи штампованного кронштейна 11 и двух болтов. Верхний болт 10 с эксцентриковой шайбой 9 является регулировочным. С его помощью регулируется развал переднего колеса, так как при повороте болта изменяется положение поворотного кулака относительно амортизаторной стойки. Верхний конец стойки 8 через резиновую опору 1 связан с кузовом. Шариковый подшипник 30, вмонтированный в опору, обеспечивает вращение стойки при повороте управляемых колес. Резиновая опора обеспечивает качание стойки при перемещении колеса и гашение высокочастотных вибраций. Нижний поперечный рычаг 21 соединен с поворотным кулаком 12 шаровым шарниром 20, а с кронштейном 26 кузова – резинометаллическим шарниром. Растяжка 27 нижнего рычага связана с ним и кронштейном на кузове автомобиля через резинометаллические втулки. Шайбы 22 служат для регулировки продольного наклона оси поворота управляемых колес. Стержень 24 стабилизатора поперечной устойчивости крепится к кузову автомобиля через резиновые опоры 25, а к нижним рычагам подвески – через стойки 23 с резинометаллическими шарнирами.. Концы стержня стабилизатора одновременно выполняют функции дополнительных растяжек нижних рычагов подвески, которые как и растяжка 27, воспринимают продольные силы и их моменты, передаваемые от передних ведущих колес на кузов. Телескопическая стойка 8 является одновременно гидравлическим амортизатором. На ней установлена витая цилиндрическая пружина 5 между опорными чашками 2 и 6, а также буфер сжатия 3, ограничивающий ход колеса вверх. При ходе колеса вверх буфер упирается в опору 2, находящуюся в верхней части стойки. Буфер сжатия находится на защитном кожухе 29, который предохраняет шток амортизаторной стойки от загрязнения и механических повреждений. Рулевой привод воздействует на стойку через поворотный рычаг 7. Внутри амортизаторной стойки находится гидравлический буфер отдачи, который ограничивает ход колеса вниз.

1. Спиридонов Н.И. Устройство автомобилей: учебно-метод пособие / Н.И. Спиридонов.-Минск: РИПО, 2013.- 376 с.

2. Стуканов В. А. Устройство автомобилей: учеб. пособ. для СПО:гриф / В. А. Стуканов, К. Н. Леонтьев.- М.:ФОРУМ: ИНФРА-М, 2006.-496 с.

3. Пузанков А.Г.Автомобили: Устройство автотранспортных средств: учебник для СПО / А.Г. Пузанков.- М.: Издательский центр Академия, 2004.- 560 с.

по МДК.01.01 «Устройство автомобилей»

Дата и место проведения: 23.10.2014 ауд. 4-105

Группа: ВЭАМ-301

Тема занятия: «Подвеска автомобилей»

Преподаватель: Куралесин Вячеслав Викторович

Цели занятия:

Обучающая: сформировать у студентов новые понятия и определения, изучить назначение, классификацию, виды и устройство подвесок автомобилей; научить студентов различать типы подвесок, их преимущества и недостатки.

Развивающая: развить логику мышления, работоспособность студентов.

Воспитательная: привить интерес к своей будущей профессии

Тип занятия: Формирование новых знаний на основе имеющихся.

Вид занятия: комбинированный урок.

Методы обучения: дидактический, наглядный, ситуационный, объектно-ориентированный.

Средства обучения:

- мультимедийный проектор, экран, ноутбук;

- презентация;

- видеоролики.

Межпредметные связи: «Техническое обслуживание и ремонт автомобильного транспорта», «Организация деятельности коллектива исполнителей», «Диагностирование технического состояния автомобиля».

Организация внеаудиторной самостоятельной работы: освоение дополнительного материала по изучаемой теме, подготовка докладов к следующему занятию.

Содержание и ход занятия

I. Организационный момент (5 мин)

II. Проверка домашнего задания, опрос студентов и обобщение (15 мин)

Устный опрос студентов по следующим вопросам (вопросы и рисунки представляются на экране):

1. Укажите тип несущей системы (кузовная)

2. Укажите тип несущей системы (рамно-кузовная)

3. Укажите тип несущей системы (рамная)

4. Деталь, вокруг которой поворачиваются управляемые колеса (шкворень)

5. Укажите название детали 7 на рисунке (поворотная цапфа)

6. Укажите название детали 3 на рисунке (ступица)

7. Угол α на рисунке (завал колеса)

8. Угол β на рисунке (поперечного наклона шкворня)

9. Угол γ на рисунке (продольного наклона шкворня)

10. Стабилизация колес достигается (упругостью шин, продольным наклоном шкворня)

11. Стабилизация колес также зависит от поддержания в пределах нормы (схождения колес; угла развала колес; давления воздуха в шинах; технической исправности шин)

12. Укажите следующие детали в конструкции переднего ведущего моста Урал (поворотная цапфа, поворотный рычаг, шарнир равных угловых скоростей, ступица)

III. Формирование новых знаний (объяснение нового материала) (55 мин).

1. Сообщение темы урока «Подвеска автомобилей»

2. Постановка цели: рассмотреть назначение, классификацию и виды подвесок, а также изучить конструкции подвесок легковых и грузовых автомобилей.

3. Постановка задач:

4. Изложение лекционного материала.

IV. Закрепление изученного материала (5 мин).

Краткий опрос по изученной теме, при необходимости повторное пояснение.

Вопросы по изученной теме:

1. Каково назначение подвески.

2. Каковы типы подвесок.

3. Расскажите о классификации подвесок.

4. Перечислите основные элементы подвески.

V. Домашнее задание, задание для самостоятельной работы (5 мин).

Изучить конспект лекции

Изучить данную тему по книгам:

Выдача заданий для самостоятельного изучения.

VI. Заключение. Подведение итогов занятия. Выставление оценок и их комментирование (5 мин).

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.