МИНИСТЕРСТВО ОБРАЗОВАНИЯ И МОЛОДЁЖНОЙ ПОЛИТИКИ

ЧУВАШСКОЙ РЕСПУБЛИКИ

Государственное автономное профессиональное

образовательное учреждение Чувашской Республики

«Чебоксарский техникум транспортных и строительных технологий»

(ГАПОУ «Чебоксарский техникум ТрансСтройТех» Минобразования Чувашии)

Учебно-методическое пособие по курсовому проектированию

по МДК 02.03 Организация технического обслуживания и ремонта подъемно-транспортных, строительных, дорожных машин и оборудования в различных условиях эксплуатации

для студентов очной формы обучения

Андреев Сергей Болеславович

Специальность:

23.02.04 Техническая эксплуатация подъемно-транспортных, строительных, дорожных машин и оборудования (по отраслям)

Чебоксары, 2021

Составитель: С.Б. Андреев

Учебно-методические пособие по выполнению курсового проекта студентами очной формы обучения: МДК.02.01. Организация технического обслуживания и ремонта подъемно-транспортных, строительных, дорожных машин и оборудования в различных условиях эксплуатации/С.Б. Андреев. - Чебоксары, 2021. - _43__ с.

Рецензенты:

Логинов И.К. преподаватель высшей категории Чебоксарского техникума транспортных и строительных технологий;

Белов Е.Л. доцент, к.т.н. ФГБОУ ВО Чувашский ГАУ.

В учебно-методическом пособии рассматриваются вопросы проектирования и реконструкции эксплуатационных предприятий, предназначенных для поддержания дорожных машин, автомобилей и тракторов в технически исправном состоянии. Показана методика расчета производственной программы эксплуатационных предприятий. Даны рекомендации к раскрытию вопросов организации и технологии выполнения технического обслуживания и ремонта дорожных машин, автомобилей и тракторов, а также охраны труда и окружающей среды на проектируемом предприятии.

Пособие содержит необходимые справочные и нормативные материалы, на основании которых определяется производственная программа по ТО и ремонту дорожных машин, автомобилей и тракторов.

Учебно-методическое пособие предназначено для студентов занимающихся выполнением курсового проекта по дисциплине «МДК 02.03 Организация технического обслуживания и ремонта подъемно-транспортных, строительных, дорожных машин и оборудования в различных условиях эксплуатации» специальности 23.02.04 Техническая эксплуатация подъемно-транспортных, строительных, дорожных машин и оборудования. Может быть рекомендовано специалистам по технической эксплуатации машин.

Рассмотрены и одобрены предметно - цикловой комиссии профессий и специальностей дорожно-строительного профиля преподавателей спецдисциплин и мастеров производственного обучения ГАПОУ «Чебоксарский техникум ТрансСтройТех» Минобразования Чувашии протокол № ____ от «_» ____ 2021 г.

Рекомендованы методическим советом ГАПОУ «Чебоксарский техникум ТрансСтройТех» Минобразования Чувашии протокол № __ от «__» _________ 2021 г.

© Андреев С.Б., 2021

Содержание

|

Содержание |

3 |

|

Введение |

5 |

|

1. Общие требования, предъявляемые к выполнению курсового проекта |

6 |

|

1.1 Цели и задачи курсового проекта |

6 |

|

1.2 Требования, предъявляемые к курсовому проекту |

6 |

|

1.3 Методические указания по оформлению пояснительной записки и графической части курсового проекта |

6 |

|

2. Алгоритм написания курсового проекта |

8 |

|

2.1 Требования к написанию введения по курсовому проекту |

8 |

|

2.2 Расчетная часть |

8 |

|

2.2.1. Планирование ТО и ремонта машин |

8 |

|

2.2.2. Расчет производственной программы ТО и ремонта машин |

10 |

|

2.2.3 Определение и распределение годового объема работ по ТО и ремонту |

10 |

|

2.2.4 Расчет численности производственных и вспомогательных рабочих, ИТР и МОП... |

12 |

|

2.2.5 Расчет числа постов для выполнения работ по ТО и ТР машин |

12 |

|

2.2.6 Расчет и подбор технологического оборудования |

13 |

|

2.2.7 Расчет площадей зон, участков, складов и вспомогательных помещений |

14 |

|

2.2.8 Порядок выполнения чертежа «План производственного корпуса |

15 |

|

2.3 Энергетическая часть |

19 |

|

2.3.1. Расчет расхода электроэнергии |

19 |

|

2.3.2. Расчет расхода тепла |

19 |

|

2.3.3 Расчет вентиляции |

20 |

|

2.3.4 Выбор электродвигателя вентилятора по установочной мощности, кВт |

20 |

|

2.4 Технологическая часть |

21 |

|

2.4.1. Выполнение инструктивной карты для курсового проекта |

21 |

|

2.5. Требования к написанию заключения по курсовому проекту |

21 |

|

Заключение |

22 |

|

Список использованной литературы |

23 |

|

Приложение 1. Форма титульного листа курсового проекта |

24 |

|

Приложение 2. Нормы периодичностей пробегов до ТО и простоев в ТО и ремонте подвижного состава автомобильного транспорта |

25 |

|

Приложение 3. Нормы пробега до КР (lКРН ) подвижного состава, км, нормативы трудоемкости ТО и ТР подвижного состава |

26 |

|

Приложение 4. Корректирующие коэффициенты периодичности пробегов до ТО и КР и трудоемкостей выполнения работ по ТО и ТР |

28 |

|

Приложение 5. Пример выполнения кратности скорректированных пробегов (l1СК, l2СК, lКРСК) для автомобилей по среднесуточному пробегу lСС. |

31 |

|

Приложение 6. Распределение трудоемкости постовых и участковых работ ТО и ТР по видам, % |

32 |

|

Приложение 7. Пример распределения трудоемкости по видам работ ТО и ТР |

34 |

|

Приложение 8. Усредненные нормативные значения периодичности выполнения технических воздействий (ti, мото-ч), продолжительности выполнения технических воздействий (Дi, час) и нормативные удельные трудоемкости выполнения технических воздействий (mi, чел-ч) для дорожных машин |

36 |

|

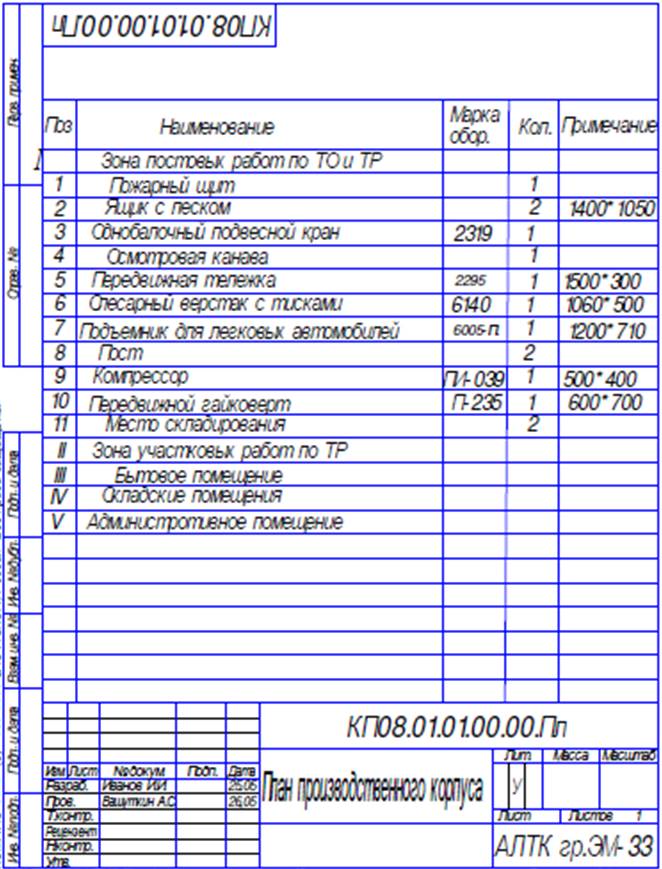

Приложение 9. План производственного корпуса |

38 |

|

Приложение 10. Спецификация к чертежу «План производственного корпуса» |

39 |

|

Приложение 11. Основные условные обозначения сооружений, конструкций зданий и оборудования для выполнения чертежа «План производственного корпуса» |

40 |

|

Приложение 12. Данные для выбора центробежных вентиляторов серии ЭВР |

42 |

Введение

Значение технической эксплуатации дорожных машин, автомобилей и тракторов в настоящее время очень высоко. На долю машин и автомобилей приходится очень большой объем работ, таких как: перевозка грузов, строительство дорог и аэродромов, гражданское строительство, уборка и вывоз мусора, снега и т. д. Для того, чтобы эти работы приносили большой экономический эффект для отдельно взятых предприятий и страны в целом, машины и автомобили должны находиться в технически исправном состоянии. Эту задачу рассматривает дисциплина «Техническая эксплуатация дорожных машин, автомобилей и тракторов». При этом немаловажную роль в поддержании машин в технически исправном состоянии играют инженерно-технические работники (ИТР), которые должны знать:

• правила эксплуатации дорожных машин, автомобилей и тракторов;

• правила хранения дорожных машин, автомобилей и тракторов;

• организацию и технологию выполнения технического обслуживания (ТО) и текущего ремонта (ТР) дорожных машин, автомобилей и тракторов;

• хранение и нормирование расхода эксплуатационных материалов;

• охрану труда и окружающей среды на эксплуатационном предприятии. Для того, чтобы ИТР могли практически использовать эти знания на производстве после окончания учебного заведения, предусматривается выполнение курсового проекта (КП), в котором выше перечисленные знания после изучения дисциплины, реализуются в виде конкретных проектов и разработок.

При написании курсового проекта студент может и должен проявить себя как самостоятельная личность, которая принимает решения технически обоснованно, ответственно подходит к решению поставленных перед ним задач и доводит начатое дело до конца. Это требуется в настоящее время от выпускника любого учебного заведения, который в дальнейшем грамотно сможет возглавить производственную деятельность на предприятии.

Целью учебно-методического пособия является помощь студентам в реализации полученных знаний для написания курсового проекта по выполнению собственных проектов эксплуатационных предприятий, в которых отражались бы современные достижения науки и техники в области эксплуатации машин. В пособии отражены основные вопросы, связанные: с определением производственной программы по ТО и ремонту дорожных машин и автомобилей, с проектированием организации и технологии проведения ТО и ремонта машин. Рассмотрены вопросы, связанные с определением расхода электроэнергии, тепла для нужд предприятия. Показан алгоритм раскрытия вопросов охраны труда и окружающей среды, а также выполнения графической части КП.

Пособие содержит полный алгоритм выполнения курсового проекта, направленного на проектирование эксплуатационного предприятия, предназначенного для хранения, ТО и ремонта машин. Этот алгоритм составлялся и систематизировался на основе многих документов и с учетом преподавания дисциплины «МДК 02.01 Организация технического обслуживания и ремонта подъемно-транспортных, строительных, дорожных машин и оборудования в различных условиях эксплуатации».

1. Общие требования, предъявляемые к выполнению курсового проекта

1.1 Цели и задачи курсового проекта

Целью курсового проекта (КП) является закрепление и расширение теоретических знаний и практических навыков при изучении дисциплины «МДК 02.01 Организация технического обслуживания и ремонта подъемно-транспортных, строительных, дорожных машин и оборудования в различных условиях эксплуатации». Для этого студенту необходимо на основании выданного преподавателем индивидуального задания спроектировать эксплуатационное предприятие для выполнения работ по ТО и ремонту машин, а также их хранения.

Для достижения поставленной цели потребуется решить ряд задач:

• Определить производственную программу проектируемого предприятия: найти среднесуточный пробег машин, число рабочих дней в году, годовую наработку машин, число технических воздействий на год, годовую трудоемкость выполнения работ по ТО и ремонту, число рабочих, число постов и оборудования, общую площадь эксплуатационного предприятия;

• Спроектировать организацию и технологию выполнения работ по ТО и ремонту машин;

• Выполнить 2 чертежа: «План производственного участка (зоны)» и инструктивную карту.

1.2 Требования, предъявляемые к курсовому проекту

Проект по степени сложности должен соответствовать теоретическим знаниям и практическим навыкам, полученным студентам за время изучения дисциплины.

Курсовой проект выполняется в соответствии с выданным заданием и включает в себя пояснительную записку и графическую часть.

Каждый проект должен быть оригинальным и носить индивидуальный характер, но по своему объему, составу и содержанию основных разделов он должен соответствовать действующим в учебном заведении методическим требованиям и типажу выполняемых курсовых проектов.

1.3 Методические указания по оформлению пояснительной записки и графической части курсового проекта

Объем пояснительной записки – 40…50 страниц формата А4 (210х297). При оформлении записки следует руководствоваться стандартом предприятия СТП 1 – 2004.

При оформлении пояснительной записки её составляющие элементы и разделы следует располагать в следующей последовательности: титульный лист, задание на курсовой проект, содержание, введение и далее разделы согласно рекомендуемому содержанию.

Раздел «Содержания» в курсовом проекте будет выглядеть следующим образом:

Введение

1. Расчетная часть

1.1 Планирование ТО и ремонта машин

1.2 Расчет производственной программы ТО и ремонта машин

1.3 Определение и распределение годового объема работ по ТО и ремонту

1.4 Расчет численности производственных и вспомогательных рабочих, ИТР и МОП

1.5 Расчет числа постов для выполнения работ по ТО и ТР машин

1.6 Расчет и подбор технологического оборудования

1.7 Расчет площадей зон, участков, складов и вспомогательных помещений

2. Энергетическая часть

2.1 Расчет расхода электроэнергии

2.2 Расчет расхода тепла

2. 3 Расчет вентиляции

2.4 Технологическая часть

2.4.1. Выполнение инструктивной карты для курсового проекта

Заключение по курсовому проекту

Список использованной литературы

Приложения

Титульный лист выполняется на лицевой стороне обложки. См. приложение 1.

В листе Задания вносятся значения исходных данных согласно заданному варианту. Его преподаватель выдает за неделю до начала выполнения КП. Все остальные разделы пояснительной записки КП подробно разобраны в общей части данного учебно-методического пособия.

Правило выполнения графической части курсового проекта также подробно рассмотрено в соответствующих разделах учебно-методического пособия.

В разделе «Список использованных источников» пояснительной записки курсового проекта следует указывать только те учебники, учебные пособия и методические рекомендации, которыми студент пользовался при написании проекта.

В методическом пособии имеются ссылки на использованные источники в виде знака [1]. Цифра «1» в скобках означает порядок источника в разделе «Список использованных источников». Ссылки требуется проставлять и в пояснительной записке курсового проекта в соответствии с СТП 1-2004.

2. Алгоритм написания курсового проекта

2.1 Требования к написанию введения по курсовому проекту

Во «Введении» КП требуется отразить:

• актуальность выбранной темы, ее обоснование;

• цель написания курсового проекта;

• какие вопросы будут решаться при написании курсового проекта;

• существующие проблемы в области эксплуатации машин.

Основные требования к написанию раздела «Введение»:

1. Оно не должно быть слишком громоздким.

2. Количество страниц не должно превышать 1,5…2 листа формата А-4.

3. Все приведенные цитаты из книг должны быть четкими и даваться по существу.

2.2 Расчетная часть

В расчетной части курсового проекта требуется определить:

1. Среднесуточную наработку дорожной машины и автомобиля.

2. Число рабочих дней в году.

3. Планируемую наработку на текущий год.

4. Коэффициент технической готовности.

5. Число технических воздействий для дорожных машин и автомобилей.

6. Годовой объем работ по ТО и ремонту.

7. Необходимое количество производственных и вспомогательных рабочих.

8. Число (ИТР), служащих и младшего обслуживающего персонала (МОП).

9. Число постов для ТО и ТР.

10. Определить потребность в технологическом оборудовании.

11. Определить площади зон, участков, складов и вспомогательных помещений.

Для определения этих показателей необходимо задаться исходными данными, которые включают в себя:

1. Число дорожных машин МДОР и автомобилей МАВТ, их марка.

2. Природно-климатические условия, в которых эксплуатируется дорожная машина или автомобиль.

3. Условия эксплуатации дорожной машины или автомобиля.

4. Продолжительность рабочей смены tСМ и число рабочих смен nCM.

2.2.1 Планирование ТО и ремонта машин

Для установления эксплуатационных показателей проектируемого предприятия определяются следующие величины.

Среднесуточная наработка для дорожных машин (tcc, мото-ч) и автомобилей (lcc, км) определиться:

tCC= ![]() *

* ![]() *

* ![]() (1.1)

(1.1)

lCC= ![]() *

* ![]() *

* ![]() (1.2)

(1.2)

где tCM – продолжительность рабочей смены, ч; для пятидневной рабочей недели tСМ = 8 ч., для шестидневной tСМ = 7,2 ч;

nCM – число рабочих смен (смотрите в задании);

КИСП – коэффициент внутрисменного использования, КИСП = 0,75 [2];

VТ – средняя техническая скорость, определяемая с учетом условий движения и работы машины, км/ч; VТ =15…20 км/ч.

Расчет числа рабочих дней в году, ДРАБ, дн. производится:

ДРАБ = ДК - ( ДПР+ДВ + ДМ + ДОР + ДПЕР), (1.3)

где ДК – число календарных дней в году, дн; ДК = 365 дн.;

ДПР, ДВ – число праздничных и выходных дней в году, дн.;

ДМ – число дней простоя машин по метеоусловиям, дн.;

ДОР – число дней простоя машин по организационным причинам, дн.;

ДОР = 3% * ДК [2];

ДПЕР – число дней затраченных на перебазирование машин с одного места работы на другое, дн. На текущий год эта величина может быть равна и нулю.

Для автомобилей требуется произвести корректировку нормативов периодичности до ТО-1, ТО-2 и КР для условий эксплуатации, отличающихся от нормальных условий описанных в «Положении…» [6]. Поэтому нормируемые пробеги до КР, ТО-2 и ТО-1 определяются с помощью коэффициентов, учитывающих категорию условий эксплуатации К1, модификацию подвижного состава К2 и климатических условий К3 [6]. См. приложение 4 таблицы 1, 2, 3.

Пробеги до ТО-1 (l1), ТО-2 (l2) и капитального ремонта КР (lКР), км, только для автомобилей рассчитываются по формулам:

l1 = l1H ⋅ к1 ⋅ к 3 , l2 = l2H ⋅ к1 ⋅ к 3 , (1.4)

lКР = lН ⋅к1 ⋅к2 ⋅к3 , (1.5)

где l1H,2,КР – нормативные пробеги соответственно до ТО-1, ТО-2 и КР, тыс. км.

См. приложение 2 таблица 1 и приложение 3 таблица 1.

Примечание - Скорректированные пробеги до ТО и КР следует сделать кратными по среднесуточному пробегу lСС, т.е. l1СК, l2СК, lКРСК. Это в дальнейшем упростит выполнение графиков по выходу машин в ТО.

См. приложение 5. Только скорректированные пробеги (l1СК, l2СК, lКРСК) используются в дальнейшем в расчетах.

Вычисление планируемой наработки для дорожной машины, tПЛ (мото-ч) и автомобиля lПЛ (км):

tПЛ= ДРАБ* КТИДМ*tСС, (1.6)

l ПЛ = ДРАБ*КТИАВ* lСС, (1.7)

где КТ.И ДМ, КТ.И АВ – коэффициент технического использования для дорожной машины и автомобиля соответственно.

КТИДМ = ![]() , КТИАВ =

, КТИАВ =

![]() (1.8)

(1.8)

где ВДМ, ВАВ – удельный простой в воздействиях, планируемых по наработке,

соответственно для дорожной машины (дн./мото-ч) и автомобиля (дн./тыс.км.).

- для дорожной машины:

ВДМ = ![]() *

* ![]() +

+ ![]() *

* ![]() +

+![]() *

* ![]() +

+ ![]()

где Д1,2,ТР,КР – продолжительность выполнения ТО-1, ТО-2, ТО-3 (ТР) и КР соответственно, час.;

t1,2,ТР,КР – периодичности выполнения технических воздействий соответственно до ТО-1, ТО-2, ТО-3(ТР) и КР, мото-ч.

Значения Д1,2,ТР,КР, и t1,2,ТР,КР приведены в «Рекомендациях по организации технического обслуживания и ремонта строительных машин» [11] для конкретного вида дорожной машины (ДМ) или в приложении 8. Корректировку периодичности выполнения технических воздействий для ДМ не производят. В величину ДТР входит и простой в ТО-3, а значения ДТР и ДКР учитывают также время на транспортирование машин в ремонт и обратно.

- для автомобиля:

ВАВ = ДТО,ТР +![]() , (1.10)

, (1.10)

где ДТО,ТР,КР – продолжительность простоя автомобиля соответственно в ТО и ТР

(дн./тыс.км.) и КР (дн.).

Значения ДТО,ТР,КР для автомобилей приведены в «Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» [6] и в приложении 2 таблица 2.

2.2.2 Расчет производственной программы ТО и ремонта машин

Производственная программа предприятия определяется числом технических воздействий, планируемых, как правило, на год для каждой группы машин. Число ТО и ТР округляется до целого числа.

- для дорожных машин число технических воздействий определится:

NEO =![]() *nСМ*МДОР (1.11)

*nСМ*МДОР (1.11)

N1=![]() *

*![]() *MДОР (1.12)

*MДОР (1.12)

N2=![]() *

*![]() *МДОР (1.13)

*МДОР (1.13)

N3=NТР=![]() *

*![]() *МДОР (1.14)

*МДОР (1.14)

NКР = ![]() *МДОР (1.15)

*МДОР (1.15)

NСО = 2*МДОР (1.16)

- для автомобилей:

NЕО![]() *МАВТ (1.17)

*МАВТ (1.17)

N1 =![]() *

*![]() *МАВТ (1.18)

*МАВТ (1.18)

N2 = ![]() *

*![]() *МАВТ (1.19)

*МАВТ (1.19)

NКР = ![]() *М АВТ (1.20)

*М АВТ (1.20)

NСО =2*МАВТ (1.21)

где МДОР, МАВТ – число дорожных машин и автомобилей входящих в одну группу (см. в задании).

Результаты расчета производственной программы для дорожных машин и автомобилей целесообразно свести в таблицу 1.

Таблица 1 - Расчет количества воздействий за год

|

№ группы |

Количество ТО и КР |

||||

|

|

NЕО |

N1 |

N2 |

NТР(3) |

NСО |

|

Для дорожных машин |

|||||

|

1 |

|

|

|

|

|

|

Для автомобилей |

|||||

|

2 |

|

|

|

|

|

2.2.3 Определение и распределение годового объема работ по ТО и ремонту

Для автомобилей согласно «Положению…» [6] нормативная удельная трудоемкость технического обслуживания и текущего ремонта корректируется следующим образом:

m 1СК = ![]() *k2 * k5

(1.22)

*k2 * k5

(1.22)

m 2СК = ![]() *k2 * k5

(1.23)

*k2 * k5

(1.23)

где: ![]() –

скорректированная трудоемкость ТО – 1, чел-ч;

–

скорректированная трудоемкость ТО – 1, чел-ч;

![]() –

скорректированная трудоемкость ТО -2, чел-ч;

–

скорректированная трудоемкость ТО -2, чел-ч;

![]() –нормативная удельная

трудоемкость ТО -1, чел-ч;

–нормативная удельная

трудоемкость ТО -1, чел-ч;

m 2H – нормативная удельная трудоемкость ТО -2, чел-ч;

k 2 – коэффициент, учитывающий модификацию автомобиля;

k 5 – коэффициент, учитывающий число технологически совместимых групп.

![]() =

= ![]() *k1 *k2

* k3* k4*k5

(1.24)

*k1 *k2

* k3* k4*k5

(1.24)

где: ![]() – скорректированная

удельная трудоемкость ТР, чел-ч/1000 км;

– скорректированная

удельная трудоемкость ТР, чел-ч/1000 км;

![]() – нормативная удельная ТР,

чел-ч/1000 км;

– нормативная удельная ТР,

чел-ч/1000 км;

![]() - коэффициент,

учитывающий условия эксплуатации;

- коэффициент,

учитывающий условия эксплуатации;

![]() - коэффициент, учитывающий

природно-климатические условия;

- коэффициент, учитывающий

природно-климатические условия;

![]() - коэффициент, учитывающий пробег

обслуживаемых автомобилей с начала эксплуатации.

- коэффициент, учитывающий пробег

обслуживаемых автомобилей с начала эксплуатации.

Для автомобилей нормативные удельные трудоемкости ![]() приведены в «Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» [6] или в приложении 3. Корректирующие коэффициенты к1, к2, к3, к4 и к5 также принимаются в «Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» [6] или в приложении 4.

приведены в «Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» [6] или в приложении 3. Корректирующие коэффициенты к1, к2, к3, к4 и к5 также принимаются в «Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» [6] или в приложении 4.

Коэффициент, учитывающий пробег обслуживаемых автомобилей с начала эксплуатации к4 определяется как отношение фактического пробега автомобиля (lПЛ) к скорректированному пробегу этого автомобиля до КР (lКРСК), т.е. D=lПЛ / lКРСК. Полученная величина D сравнивается с табличной величиной (приложение 4 таблица 4 по первому столбцу) и выбирается соответствующее значение коэффициента к4.

![]() =

= ![]() * N1,

* N1,

![]() =

= ![]() * N2 (1.25)

* N2 (1.25)

T ГТРАВ = ![]() , (1.26)

, (1.26)

Для дорожных машин годовая трудоемкость определяется по следующим формулам:

![]() = m 1 *

N1,

= m 1 *

N1,

![]() = m2 *N2,

= m2 *N2,

![]() = mТР * N3,

= mТР * N3,

![]() = mСО * NСО (1.27)

= mСО * NСО (1.27)

Нормативные удельные трудоемкости Т1,2,ТР,СО для дорожных машин приведены в документе «Рекомендации по организации технического обслуживания и ремонта строительных машин» [11] или в приложении 8.

Результаты расчетов годовой программы по ТО и ремонту для дорожных машин и автомобилей целесообразно свести в таблицу 2.

Таблица 2 – Годовая программа по ТО и ремонту для дорожных машин и автомобилей

|

№ группы |

Годовая трудоемкость по ТО и ремонту |

|||

|

|

|

|

|

|

|

Для дорожных машин |

||||

|

1 |

|

|

|

|

|

Для автомобилей |

||||

|

|

|

|

|

|

|

2 |

|

|

|

|

|

Всего: |

∑ |

∑ |

∑ |

∑ |

Примечание - После определения годовой производственной программы по ТО и ремонту требуется произвести ее распределение по видам работ. См. в приложении 6. Пример приведен в приложении 7.

2.2.4 Расчет численности производственных и вспомогательных рабочих, ИТР и МОП

Количество технологически необходимых (явочных) РЯ и штатных (списочных) РШ производственных рабочих для выполнения работ по ТО и ремонту определится:

![]() =

= ![]() , чел. (1.28)

, чел. (1.28)

![]() =

= ![]() чел. (1.29)

чел. (1.29)

где ФН, ФЭФ – соответственно номинальный и эффективный годовой фонд одного рабочего, час.

![]() = (

= (![]() –

– ![]() –

– ![]() ) *

) * ![]() –

– ![]() *l,

час (1.30)

*l,

час (1.30)

![]() =

= ![]() – (

– (![]() +

+ ![]() ) *

) * ![]() , час (1.31)

, час (1.31)

где tСМ – продолжительность рабочей смены, ч.;

ДПП – число субботних и предпраздничных дней в году;

l – час сокращения рабочего дня перед выходными днями, ч;

ДОтп – продолжительность отпуска, дн.; ДОтп = 44 дн.;

ДУв – рабочие дни, пропущенные по уважительным причинам, дн.;

Значение ТГОБЩ берется из таблицы 2 для дорожных машин и автомобилей:

![]() =

=![]() +

+![]() +

+ ![]() +

+ ![]() +

+ ![]() +

+ ![]() +

+![]() чел-ч.;

чел-ч.;

Количество ИТР принимается 4…5% от производственных рабочих занятых на ТО и ремонте:

![]() = (0.04…0.05) *

= (0.04…0.05) * ![]() , чел. (1.32)

, чел. (1.32)

Количество МОП принимается 2…3% от производственных рабочих:

![]() = (0.02…0.03)*

= (0.02…0.03)* ![]() , чел.; (1.33)

, чел.; (1.33)

Количество вспомогательных рабочих принимается 8…10% от общего числа штатных производственных рабочих:

![]() = (0,08…0,1) *

= (0,08…0,1) * ![]() чел. (1.34)

чел. (1.34)

Число рабочих округляют до целого числа.

2.2.5 Расчет числа постов для выполнения работ по ТО и ТР машин

Число постов для ТО и ТР округляют до целого числа.

Количество постов зоны ТО определяется по формуле:

![]() =

= ![]() (1.35)

(1.35)

где ТГТО – годовой объем работ по ТО для дорожных машин и автомобилей (см. таблицу 2), чел. ч; (ТГТО = ТГ1ДМ+ ТГ2ДМ+ТГСОДМ+ТГ1АВ+ТГ2АВ),

РП – среднее число рабочих одновременно работающих на одном посту;

РП = 2…3 чел [2];

ФП – годовой фонд времени поста, ч

![]() =

= ![]() *

* ![]() *

* ![]() ,ч, (1.36)

,ч, (1.36)

где nCM – число смен работы зоны ТО, см. в задании;

ηП – коэффициент использования рабочего времени поста, учитывающий потери времени, связанные с переходами исполнителей и ожиданием деталей, снятых с машины; ηП = 0,75…0,90 [2].

Количество постов зоны ТР определяется по формуле:

![]() =

= ![]() (1.37)

(1.37)

где ТП.ТР – годовой объем только постовых работ по текущему ремонту машин, чел-ч; (определяется при распределении общего объема работ по ТР на постовые и участковые работы, см. приложение 7 таблица 2.2.).

![]() =

= ![]() , чел-ч., (1.38)

, чел-ч., (1.38)

φ – коэффициент, учитывающий неравномерность постановки машин на посты;

φ = 1,2…1,4 [2];

РП – среднее число рабочих одновременно работающих на одном посту;

РП = 3…4 человека [2];

![]() – коэффициент, учитывающий неравномерность распределения работ по сменам;

– коэффициент, учитывающий неравномерность распределения работ по сменам; ![]() = 1,6 - при двухсменном режиме работы зоны ТР;

= 1,6 - при двухсменном режиме работы зоны ТР; ![]() = 1,45 - при полуторасменном режиме работы зоны ТР;

= 1,45 - при полуторасменном режиме работы зоны ТР; ![]() = 1 - при односменном режиме работы зоны ТР [2].

= 1 - при односменном режиме работы зоны ТР [2].

2.2.6 Расчет и подбор технологического оборудования

Число станков (токарные, фрезерные, шлифовальные, строгальные и др.), разборочно-сборочных стендов и оборудования применяемого, как правило, на участках ТР рассчитывается по формуле:

![]() =

= ![]() , (1.39)

, (1.39)

где ТУ.ТР – годовой объем только участковых работ по ТР машин, где используется данное оборудование, чел-ч; (определяется при распределении общего объема работ по ТР на постовые и участковые работы, см. приложение 7 таблица 2.2).

![]() =

= ![]() +

+ ![]() , чел-ч., (1.40)

, чел-ч., (1.40)

φо – уровень неравномерности потребности в оборудовании; φо = 1,2…1,4, [2];

РО – число рабочих, одновременно работающих на данном оборудовании, чел.;

РО = 2 чел. [2];

ФО – эффективный фонд работы оборудования, определяемый с учетом простоев оборудования в ТР, час.

![]() =

= ![]() *

* ![]() *ηо, час,

(1.41)

*ηо, час,

(1.41)

где ηо – уровень использования оборудования по времени; ηо = 0,7…0,9 [2].

Отдельные виды оборудования (канавные подъемники, гайковерты, устройства для снятия и установки сборочных единиц), производственного инвентаря (верстаки, стеллажи, инструментальные ящики, средства сигнализации, тележки, домкраты, ручные прессы, механизированный инструмент и т.д.) выбираются в зависимости от:

• конструктивного решения рабочего места;

• по числу постов, с учетом их специализации, места расположения в зоне;

• возможности использования оборудования на нескольких соседних постах (или рабочих местах).

Перечень оборудования для ТО и ТР можно найти в специализированных каталогах и справочниках.

Перечень выбранного оборудования целесообразно свести в таблицу 3.

Таблица 3 – Перечень выбранного оборудования

|

Наименования оборудования |

Тип, модель |

Кол –во |

Техническая хар-ка |

Размеры мм * мм |

Площадь м 2 |

Мощность кВт |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Оборудование, используемое в зоне постовых работ ТО и ТР |

|

|||||

|

|

|

|

|

|

|

|

|

Итого 1 |

- |

∑ |

- |

- |

∑ |

∑ NОБ |

|

Оборудование, используемое на участках (отделениях) ТР |

|

|||||

|

|

|

|

|

|

|

|

|

Итого 2 |

- |

∑ |

- |

- |

∑ |

|

Примечание – В столбце 4 «Техническая характеристика» указывают тип оборудования (стационарное, передвижное или переносное, а также напольное или настольное).

2.2.7 Расчет площадей зон, участков, складов и вспомогательных помещений

Площадь зоны постовых работ ТО и ТР SЗ (м2), определяется по формуле:

![]() =

=![]() *

*![]() м2, (1.42)

м2, (1.42)

где kЗ – коэффициент плотности расстановки оборудования; kЗ=3 [2];

![]() – суммарное количество постов в зоне ТО и ТР (хТО + хТР); см. раздел 2.2.5;

– суммарное количество постов в зоне ТО и ТР (хТО + хТР); см. раздел 2.2.5;

SМ – площадь, занимаемая машиной в плане, м2; например, если автомобиль имеет длину L=9980 мм и ширину B=2500 мм, то

SМ=9980*2500=24950000мм2=24,9 5м2;

![]() – площадь оборудования, находящегося в зоне постовых работ ТО и ТР, м2; (см. таблицу 3, итого 1), суммируется только то оборудование, которое занимает производственную площадь, кроме подъемников.

– площадь оборудования, находящегося в зоне постовых работ ТО и ТР, м2; (см. таблицу 3, итого 1), суммируется только то оборудование, которое занимает производственную площадь, кроме подъемников.

Площадь участков SУЧ (м2), определится:

![]() =

= ![]() *

* ![]() , м2 (1.43)

, м2 (1.43)

где ![]() – площадь оборудования находящегося на участках, м2; (см. таблицу 3,

– площадь оборудования находящегося на участках, м2; (см. таблицу 3,

итого 2), суммируется только то оборудование, которое занимает производственную площадь, кроме подъемников;

![]() – коэффициент плотности расстановки оборудования; кЗ=4 [2].

– коэффициент плотности расстановки оборудования; кЗ=4 [2].

Укрупнено, расчет складских помещений SСКЛ (м2), производится по удельной площади, приходящейся на одну машину и определяется как произведение общего числа машин ![]() предприятия на удельную площадь помещения ρ, приходящуюся на одну машину, м2, т.е.

предприятия на удельную площадь помещения ρ, приходящуюся на одну машину, м2, т.е.

![]() =

= ![]() *

* ![]() (1.44)

(1.44)

Величина ρ принимается из таблицы 4.

Таблица 4 – Удельные площади складских помещений

|

Хранимые материалы и складские помещения |

Площадь, приходящаяся на одну машину ρ, м2 |

Принятая площадь, м2 |

|

Запасные части |

0,8…1,0 |

|

|

Агрегаты |

0,8…1,0 |

|

|

Материалы |

0,8…1,0 |

|

|

Шины |

0,06…0,08 |

|

|

Смазочные материалы и насосная станция |

0,2…0,3 |

|

|

Лакокрасочные материалы |

0,05…0,06 |

|

|

Химикаты |

0,06…0,08 |

|

|

Инструментально-раздаточная кладовая |

0,05…0,09 |

|

|

Промежуточный склад |

15…20% от площади склада запасных частей и агрегатов |

|

|

Итого: |

|

|

Площадь административных помещений определяется укрупненно, в размере 6% от общей площади участков ![]() (м2), т. е.

(м2), т. е.

![]() = 0.06 *

= 0.06 * ![]() , м2 (1.45)

, м2 (1.45)

Площади общественных и бытовых помещений определяются укрупненно,

в размере 15% от общей площади участков SУЧ (м2), т. е.

![]() = 0.15 *

= 0.15 * ![]() , м2 (1.46)

, м2 (1.46)

Полученные площади зон, участков, складов и вспомогательных помещений, согласно СНиП, должны быть кратны шести и просуммированы.

![]() =

= ![]() , м2 (1.47)

, м2 (1.47)

2.2.8 Порядок выполнения чертежа «План производственного участка (зоны)»

Пример чертежа «План производственного участка (зоны)» приведен в приложении 9, а спецификация к нему в приложении 10.

План производственного корпуса выполняется обычно в масштабах: 1:100, 1:75, l:50, 1:40, l:25 в зависимости от размеров и возможности размещения на листе стандартного формата А-1 или А-3. План выполняется с соблюдением строительного оформления, с указанием маркировки строительных осей и расстояния между ними, толщины стен, оконных и дверных проемов.

1. Объемно-планировочное решение

Объемно-планировочное решение (ОПР) - это сочетание планировки и конструкции здания, определяющее его объемность и архитектурную форму. Основными параметрами, определяющими ОПР, являются сетка колонн и высота здания.

В зависимости от конструкции одноэтажные здания подразделяют на бескаркасные, с неполным каркасом и каркасные. Причем каркас может быть железобетонный, стальной или смешанный. В зданиях с железобетонным каркасом пролеты могут быть 6, 12, 18 и 24 м (реже 9 м), а со смешанным каркасом - 30 и 36 м. Шаг колонн и строительных конструкций принимается 6 м или 12 м, а высота до низа строительных конструкций (с кратностью 0,6 м) - 3; 3,6; 4,2; 4,8; 5,4; 6,0; 7,2 и т.д.

В нашем примере, в результате расчета получилось, что ![]() = 368 м2. Определим сетку колонн, т. е. ширину пролета здания примем 12 м, а длину пролета здания 30 м. Шаг колонн в нашем примере мы взяли 6 м (см. приложение 9). Тогда фактическая площадь

= 368 м2. Определим сетку колонн, т. е. ширину пролета здания примем 12 м, а длину пролета здания 30 м. Шаг колонн в нашем примере мы взяли 6 м (см. приложение 9). Тогда фактическая площадь ![]() = 30*12 = 360 м2 и она будет отличаться от расчетной

= 30*12 = 360 м2 и она будет отличаться от расчетной ![]() = 368м2 на следующую величину:

= 368м2 на следующую величину: ![]() = /

= /![]() = (360/368)*100=97,8 %. Получилось, что фактическая площадь (SОБЩ.Ф) изменилась относительно расчетной (

= (360/368)*100=97,8 %. Получилось, что фактическая площадь (SОБЩ.Ф) изменилась относительно расчетной (![]() ) на 2,2 %, а разрешается изменение до ±15 %.

) на 2,2 %, а разрешается изменение до ±15 %.

После выполнения сетки колонн вырисовывают толщину стен и устанавливают число оконных проемов. Толщина стен берется 500…600 мм, а окна выполняют двухрамными и их ширину принимают 2500 мм (см. приложение 9).

Число ворот, их размеры и размещение зависят от особенностей технологического процесса. Обычные размеры ворот для пропуска ДМ 3x3; 3,6x3,6; 4x4,2; 4,2x4,2; 4,8x5,4 м. Высота и ширина проема ворот должны быть соответственно на 0,2 и 0,6 м больше габаритных размеров машины. Ширина дверных проемов должна составлять 1...2,4 м, а высота 1,8...2,4 м. Для примера ширина ворот для проезда машин взята в размере 3 м.

Высоту производственных помещений определяют исходя из габаритных размеров машин и оборудования, технологии обслуживания ДМ и монтажа оборудования с учетом требований унификации строительных параметров зданий. Высота до низа несущих конструкций в производственных помещениях при наличии подвесного транспорта обычно составляет не менее 6 м, а высота от пола до потолка - не менее 3,2 м.

2. Расположение помещений

Расположение помещений определяется принятой организацией ТО и ремонта. Так, при индивидуальном методе ремонта производственные участки ТР должны быть непосредственно связаны с рабочими постами ТО и ТР, а при агрегатном - с промежуточным складом.

Для снижения транспортных работ, отделения для последовательного ремонта одних и тех же деталей и узлов размещают в соседних помещениях. Например, после жестяницких работ требуются обычно малярные работы, а в отдельных случаях сварочные. Значение технологических связей возрастает с увеличением производственной программы.

При размещении в одном здании вредных и пожароопасных производств их объединяют, изолируя более вредные участки от менее вредных, при условии соблюдения принятого технологического процесса.

4. Особые условия и ограничения на размещение помещений

Вредные и наиболее взрыво - и пожароопасные производства (категории А и Б) располагают только у наружных стен здания, что обеспечивает непосредственную подачу свежего воздуха в рабочие зоны, снижая опасность.

Категории помещений устанавливают в соответствии с НПБ 105-95 «Определение категорий помещений и зданий по взрывопожарной и пожарной опасности».

У наружных стен производственных зданий должны располагаться:

• склады с легковоспламеняющимися материалами;

• отделения регенерации масел, насосная станция для масел, малярное отделение;

• склад масел и обтирочных материалов площадью более 50 м2 или при наличии в помещении более 25 м3 смазочных материалов;

• помещения для хранения шин площадью более 50 м2;

• помещения для зарядки аккумуляторов площадью более 25 м2 (в зонах ТО и ремонта площадью до 200 м2 для ЭП, где не предусматривается ремонт аккумуляторных батарей, допускается размещать шкафы для зарядки аккумуляторов);

• помещения, где производят работы с применением огня и сильным тепловыделением (кузнечное, сварочное, медницкое, жестяницкое и вулканизационное отделения), площадью более 100 м2.

Для обеспечения хорошего бокового освещения по периметру здания стремятся размещать отделения, где выполняют точные работы – слесарно-механические, электротехнические, ремонта топливной аппаратуры, гидрооборудования и др.

Не рекомендуется размещать совместно отделения для производства точных работ (например, слесарно-механическое) с отделениями, в которых создаются значительные вибрации от работающего оборудования (например, от молотов в кузнечном отделении). В многоэтажных производственных зданиях взрывопожароопасные помещения должны размещаться на верхних этажах (малярное отделение и участок зарядки аккумуляторов).

Подвальные помещения или помещения цокольных этажей обычно используют для складирования резинотехнических деталей (например, шин), смазочных материалов, частично запасных частей. При этом, как правило, над складом шин располагают шинное отделение, а над складом смазочных материалов – насосную станцию.

Не рекомендуется устраивать подвалы и (или) сооружать что-либо над малярным, кузнечным и сварочным отделениями.

5. Размещение вспомогательных помещений

Административно-бытовые помещения обычно размещают в пристройках к производственным зданиям. Помещения, предназначенные для обслуживания работников, размещают по возможности ближе к рабочим местам на пути следования от входа в здание. При выборе места расположения бытового помещения (для отдыха, курения, обогрева и уборных) максимально допустимое расстояние до рабочих мест составляет не более 75 м.

6. Технологическая планировка производственно-складских помещений. Размещать оборудование на чертежах КП нужно только в зоне постовых работ по ТО и ТР дорожных машин и автомобилей. На участках ТР оборудование расставлять не надо. Обозначают на чертеже только оборудование, которое занимает производственную площадь.

Планировка помещения разрабатывается одновременно с объемнопланировочным решением зданий и сооружений на основе данных о расчетных площадях и составе оборудования.

Расстояние между стендами и строительными конструкциями должно составлять около 500...800 мм. Допустимые расстояния при размещении оборудования приведены в таблице.

Стрелками на чертеже показывают расстояние (привязку) оборудования к строительным конструкциям и между собой, но только стационарного оборудования, которое во время работы не перемещается и не передвигается.

Слесарные верстаки можно устанавливать вплотную друг к другу боковыми или задними сторонами и располагать вдоль стены или перпендикулярно к ней. При расположении вдоль стены расстояние между соседними рабочими местами должно быть не менее 1,5 м. Между ними тоже выполняется привязка.

Оборудование размещают по отношению друг к другу в соответствии с технологическим процессом и с учетом применения отдельно стоящих стендов, скомпонованных в единую группу.

Технологическая планировка зон ТО и ремонта определяется оснащением рабочих постов. Общими деталями для всех постов являются местные отсосы отработавших газов, устройства сбора масел, смазочно-заправочное оборудование, средства механизации установки машин на посты. Для зон ТО и ремонта предусматривается централизованная система подачи сжатого воздуха, сбора и выдачи масел.

В зоне постовых работ ТР устанавливают мостовые краны, кран-балки, монорельсы с электротельфером, средства перемещения машин по внутренним проездам. Зоной действия кран-балки могут быть совместно расположенные отделения, если этого допускает высота перегородок. Для транспортировки сборочных единиц могут также применяться электропогрузчики и электрокары. В зонах ТО и ремонта не допускается применение открытого огня. В отдельных случаях сварочные работы допускаются при наличии ограждения экранами высотой 1,8 м.

Работы, проводимые на постах ТО и ремонта, требуют обеспечения подхода к машинам с разных сторон - сверху, сбоку и снизу. Обычно на колесных машинах снизу выполняется 30...45% работ, сбоку 30...40%, сверху 30...45%. На гусеничных машинах практически все работы проводятся сбоку и сверху, как правило, на напольных постах. Размеры осмотровых канав зависят от конструктивных особенностей обслуживаемых машин, видов оснащения поста.

Обычно ширина канавы узкого типа составляет 0,9...1,1 м, а глубина 1,1...1,3 м. Длина рабочей зоны смотровой канавы должна быть на 15 % больше габаритной длины машины.

По способу установки машин посты подразделяются на тупиковые и проездные. Проездные посты проектируются обычно для сочлененных машин (тягач с прицепом) с целью удобства маневрирования. Ширина проезда определяется расстоянием между машинами в ряду, шириной защитных зон, способами расстановки машин и их заезда на пост, устройством поста и другими факторами. При ориентировочных расчетах ширина проезда в зоне с параллельно расположенными напольными постами при угле их расстановки 90° к стене определяется соотношением Ш = 1,2 Lм, где Lм - длина машины. Более точно необходимая ширина проезда определяется построением схемы поворота машины.

Посты должны размещаться так, чтобы избежать маневрирования в зонах, обеспечить удобное перемещение оборудования около машин и между самими постами. Расстояние между осями постов должно быть не менее 5 м. При размещении постов ТО и ремонта необходимо руководствоваться нормативными расстояниями, приведенными в таблице.

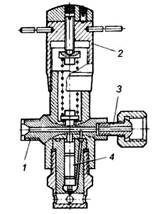

Пример планировочного решения зоны текущего ремонта машин приведен на рисунке.

Каждый тип оборудования показывают на планировке условным обозначением, соответствующим контурам его в плане. Размеры оборудования должны соответствовать габаритным размерам в соответствующем масштабе. Условные обозначения оборудования в плане берут из паспортов, каталогов или аналогичных планировок. У станков, стендов, молотов, печей, ванн и верстаков указывают рабочие места. На планировке указывают также потребителей электроэнергии, пара, холодной воды, сжатого воздуха. Условные обозначения приведены в приложении 11. Если оборудование не имеет собственного условного обозначения, то его указывают следующим образом: стационарное оборудование указывают в виде прямоугольника из сплошной линии, а передвижного в виде прямоугольника из прерывистой линии.

На плане проставляются основные технологические размеры: размеры оборудования, их привязка к строительным элементам и друг к другу.

Внутри контура оборудования и производственного инвентаря или вне контура, на выносной полке указывают его номер по спецификации к чертежу. Нумерацию обычно дают последовательно в порядке размещения оборудования и инвентаря на чертеже слева направо и затем сверху вниз. Сама спецификация оборудования оформляется в пояснительной записке по установленной форме. См. приложение 10.

2.3 Энергетическая часть

Расчетные величины в энергетической части определяются только для зоны постовых работ ТО и ТР, но не для участков и складов. Для выполнения энергетической части, необходимые данные берутся из расчетной части, о чем в соответствующих местах делается ссылка.

2.3.1 Расчет расхода электроэнергии

Электроэнергия расходуется на освещение и питание технологического оборудования.

При приближенном расчете общая мощность светильников для освещения всей производственной площади, Вт, определяется по формуле:

Po = p · SЗ, (2.1)

где р – удельная мощность на 1 м2 площади, Вт/м2; р = 20 Вт/м2 [10];

SЗ – площадь зоны постовых работ ТО и ТР, м2; (см. расчетную часть, формула 1.42.)

Расход электроэнергии на освещение за год, кВт-ч, составит:

РО ⋅ К ⋅ηсут ⋅ ДРАБ

NОСВ. = ![]() , (2.2)

, (2.2)

1000⋅ηсети

где К – коэффициент одновременности использования светильников, К = 0,8 [10];

ηсут – число часов горения в сутки, ч; ηсут= 6 ч;

ДРАБ – число рабочих дней в году, дн; (см. формулу 1.3 расчетной части);

ηсети – кпд сети; сети η сети = 0,95…0,97.

Потребность в электроэнергии для питания технологического оборудования за год, кВт-ч, составит:

NДВ.

,

(2.3)

,

(2.3)

где ∑NОБ – суммарная установленная мощность технологического оборудования зоны, кВт; (см. таблицу 3 столбец 7 итого 1 расчетной части);

ФО – эффективный фонд работы оборудования, час; (см. формулу 1.41 расчетной части);

ηО – коэффициент одновременности работы оборудования; ηО = 0,6…0,7 [10];

ηЗАГР. – коэффициент загрузки оборудования; ηЗАГР = 0,8…0,9 [10];

ηЭЛ.ДВ – КПД электродвигателей, ηЭЛ.ДВ. = 0,85…0,9 [10].

Общая потребность в электроэнергии за год, кВт-ч/год, составит:

NОБЩ. = NОСВ+ NДВ (2.4)

2.3.2 Расчет расхода тепла

Для производственного корпуса эксплуатационного предприятия наиболее целесообразно применение водяного отопления, которое даёт возможность поддерживать температуру в помещении в нужных пределах, оно безопасно в пожарном отношении и экономично. Температура воздуха в производственном помещении для выполнения работ по ТО и ремонту машин принимается 15…170С.

Расчёт отопления ведётся по укрупнённым показателям расхода тепла на собственно отопление и на вентиляцию помещения.

Годовой расход тепла, Гкал, определяется:

Q =VЗ ⋅[q0 ⋅(tΒ −tΗ)+qΒ ⋅(tΒ +tΗ)]⋅24⋅270⋅0.23⋅10−6, (2.5)

где VЗ – объём помещения по наружному обмеру, м3; VЗ = SЗ ·H,

где Н – высота здания (см. раздел 2.1.8 Порядок выполнения чертежа «План производственного участка (зоны)»);

q0 – расход теплоты на отопление одного м3 здания при разности внутренней и наружной температур в 1оС, кДж/ч; q0 =2,1 кДж/ч, [10];

qВ – расход теплоты на вентиляцию одного м3 здания при разности внутренней и наружной температур в 1оС, кДж/ч; qВ =1,051 кДж/ч, [10];

tв – внутренняя температура помещения, оС; tв = 15…17 оС;

tн – средняя наружная температура за отопительный период, оС, tн = -6,6оС, [10];

24 – число часов отопления в сутки, ч;

270 – количество дней отопительного периода, дн.;

0,23·10-6 – переводной коэффициент кДж в Гкал.

2.3.3 Расчет вентиляции

Необходимый воздухообмен в помещениях может быть определен через коэффициент кратности обмена воздуха по формуле:

L З = V З ⋅ K З , (2.6)

где LЗ – воздухообмен в зоне постовых работ ТО и ТР, м3/ч;

КЗ – коэффициент кратности, 1/ч; для зоны постовых работ ТО и ТР КЗ = 4, [10];

После определения параметра LЗ производят выбор вентилятора, т. е.: n (мин-1), ηВ (%), Р (Па), L (м3/ч). См. приложение 14.

2.3.4. Выбор электродвигателя вентилятора по установочной мощности, кВт

Выбор электродвигателя вентилятора по установочной мощности, кВт:

![]() (2.7)

(2.7)

где L – производительность вентилятора, м3/ч;

P – давление, создаваемое вентилятором, Па;

k – коэффициент запаса мощности; к = 1,05…1,1, [10];

ηВ – КПД вентилятора; ηВ= 0,84 [10];

ηП – КПД передачи; ηП = 1.

2.4 Технологическая часть

2.4.1 Выполнение инструктивной карты для курсового проекта

Инструктивная карта выполняется по заданию преподавателя и представляет собой чертеж формата А-1 в виде таблицы, в которой описывается порядок выполнения диагностических операций по какой-либо системе (механизму) двигателя или автомобиля в целом. Внизу таблицы выполняется основная надпись (чертежный штамп), а сверху наименование карты. Пример инструктивной карты приведен в приложении 12.

Таблица инструктивной карты показана на рисунке 2.3.

|

Позиция |

Эскиз прибора (оборудования) и его наименование |

Наименование операции. Технические требования |

Разряд |

Время, мин. |

|

1 |

2 |

3 |

4 |

5 |

|

I |

Максиметр: 1,3 – штуцеры; 2 – микрометрическая головка; 4 – игла распылителя |

Наименование операции: Проверка форсунки на начало подъема иглы распылителя и качество распыла. Технические требования: Моменты начала впрыска топлива через максиметр и форсунку, при исправной последней, должны совпадать. Качество распыливания топлива форсункой считается удовлетворительным, если топливо впрыскивается в туманнообразном состоянии и равномерно распределяется по поперечному сечению образовавшегося конуса без заметных капелек и струй. |

IV |

20 мин. на про- верку одной форсунки

|

Рисунок 2.3 – Пример выполнения и заполнения таблицы инструктивной карты.

Примечание - Необходимо обозначить наименование инструктивной карты (в данном случае «Диагностика системы питания дизельного двигателя») и внизу проставить основную надпись в чертежном штампе.

Число рассматриваемых операций в инструктивной карте должно быть не менее пяти. Для выполнения инструктивной карты студент должен четко представлять порядок диагностирования и ТО рассматриваемого узла или системы двигателя или автомобиля в целом. При выборе операций студент может посоветоваться с преподавателем и только после его одобрения приступать к выполнению данного чертежа. Операции следует начинать с самой простой и заканчивать сложной, например, по системе охлаждения: 1 операция – визуальная проверка герметичности системы охлаждения; 2 операция – проверка натяжения ремня привода вентилятора и водяного насоса; 3 операция – опрессовка системы охлаждения; 4 операция – проверка работы термостата; 5 операция – проверка работоспособности радиатора системы охлаждения.

2.5 Требования к написанию заключения по курсовому проекту

В заключении делается общий вывод по проделанной работе, который вытекает из анализа полученных результатов. Вывод обязательно должен соответствовать поставленным целям, которые были отражены в разделе «Введение». Необходимо отразить суть и значимость полученных расчетов. Выводы излагаются в виде тезисов. В работах с практической направленностью следует включить рекомендации, связанные с выполнением конкретной разработки. В заключении можно отметить о том, какой вопрос оказался наиболее трудно выполнимым, и раскрыть возможные пути для дальнейшего его исследования или проектирования.

Заключение

Данное учебно-методическое пособие содержит достаточную теоретическую информацию и нормативно-справочные материалы для написания курсового проекта по дисциплине МДК.02.01. Организация технического обслуживания и ремонта подъемно-транспортных, строительных, дорожных машин и оборудования в различных условиях эксплуатации. Это позволит студенту интересно и грамотно написать КП, а начинающему преподавателю сориентироваться в методике преподавания КП.

Учебно-методическое пособие существенно облегчит поиск необходимой информации, т.к. оно содержит все необходимые ссылки на нормативно - справочную документацию (она включена виде приложений), а также на учебники и учебные пособия.

Главным моментом при чтении пособия является внимательность студентов. Все его разделы следует начинать читать с начала и дочитывать до конца. При выполнении разделов курсового проекта желательно периодически их показывать преподавателю для выявления ошибок (если они имеются), чтобы не пересчитывать КП несколько раз. Чертежи сначала нужно выполнить на черновике и показать преподавателю. Все разделы КП нужно выполнять во время объяснения их преподавателем.

Чтобы получить оценку «5», требуется выполнить все разделы КП, оформить КП по стандарту предприятия, спроектировать два чертежа (план производственного корпуса и инструктивную карту), исходя из выданного студенту индивидуального задания, и присутствовать на всех занятиях по выдаче КП.

Оценка «4» ставится, если работа выполнена с небольшими недочетами в расчетной и технологической части.

Оценка «3» ставится, если работа сдана на проверку несвоевременно, пояснительная записка (ПЗ) и графическая часть КП выполнена с недочетами, а также за неполное посещение занятий.

Список использованной литературы

1. Беднарский, В.В. Техническое обслуживание и ремонт автомобилей: Учебник / В.В. Беднарский. - Рн/Д: Феникс, 2007. - 456 c.

2. Бектобеков, Г. В. Безопасность жизнедеятельности: учеб. пособие / Г. В. Бектобеков. – Санкт-Петербург : СПбГЛТА, 2013. – 112 с. : ил.

3. Буралев, Ю.В. Безопасность жизнедеятельности на транспорте: Учебник / Ю.В. Буралев. - М.: Академия, 2018. - 384 c.

4. Виноградов, В.М. Организация производства технического обслуживания и текущего ремонта автомобилей: Учебное пособие / В.М. Виноградов. - М.: Академия, 2018. - 112 c.

5. Виноградов, В.М. Технологические процессы технического обслуживания и ремонта автомобилей: Учебник / В.М. Виноградов. - М.: Академия, 2019. - 240 c.

6. Власов, В.М. Техническое обслуживание и ремонт автомобилей: Учебник / В.М. Власов. - М.: Академия, 2018. - 352 c.

7. Головин, С. Ф. Эксплуатация и техническое обслуживание дорожных машин, автомобилей и тракторов : учеб. для сред. проф. образования / С. Ф. Головин, В. М. Коншин, А. В. Рубайлов [и др.] ; под ред. Е. С. Локшина. – Москва : Мастерство, 2002. – 464 с. : ил.

8. Графкина, М.В. Охрана труда. Автомобильный транспорт: Учебник для сред. проф. образования / М.В. Графкина. - М.: Академия, 2019. - 192 c.

9. Зорин, В.А. Ремонт дорожных машин, автомобилей и тракторов: Учебник / В.А. Зорин. - М.: Академия, 2018. - 304 c.

10. Кланица, В.С. Охрана труда на автомобильном транспорте: учебное пособие / В.С. Кланица. - М.: Academia, 2018. - 404 c

11. Крамаренко, Г. В. Техническая эксплуатация автомобилей : учеб. / Г. В. Крамаренко. – Москва : Транспорт, 2013. – 440 с. : ил.

12. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. – Москва : Транспорт, 1986. – 73 с.

13. Рекомендации по организации технического обслуживания и ремонта строительных машин / ЦНИОМТП. – Москва, 2013. – 92 с.

14. Туревский, И. С. Техническое обслуживание автомобилей. Книга 1. Техническое обслуживание и текущий ремонт двигателей : учеб. пособие / И. С. Туревский. – Москва : ИНФРА-М, 2012. – 432 с. : ил.

15. Туревский, И. С. Охрана труда на автомобильном транспорте : учеб. пособие / И. С. Туревский. – Москва : ФОРУМ : ИНФРА-М, 2012 – 240 с. : ил.

16. Чумаченко, Ю. Т. Эксплуатация автомобилей и охрана труда на автотранспорте : учеб. / Ю. Т. Чумаченко, Г. В. Чумаченко, А. В. Ефимова. – Ростов-на-Дону : Феникс, 2014. – 384 с. : ил.

Приложение 1

Государственное автономное профессиональное образовательное учреждение Чувашской Республики

«Чебоксарский техникум транспортных и строительных технологий»

Министерства образования и молодежной политики Чувашской Республики

Специальность _____________________________________________________

(код специальности и ее наименование)

КУРСОВОЙ ПРОЕКТ

по дисциплине______________________________________________________ __________________________________________________________________

(наименование дисциплины по учебному плану)

на тему: ___________________________________________________________

__________________________________________________________________

(название темы курсового проекта)

Выполнил студент группы

_______________________

(наименование группы и №)

_______________________

(инициалы, фамилия)

Проверил преподаватель:

_______________________

(инициалы, фамилия)

Год выполнения работы

Приложение 2

Государственное автономное профессиональное образовательное учреждение

Чувашской Республики

«Чебоксарский техникум транспортных и строительных технологий»

Министерства образования Чувашской Республики

Задание

на курсовое проектирование

Тема работы: "____________________________________________________________»

студента __ ___ курса, группы __________

(ФИО студента)___________________________________________________________

специальность 23.02.04 «Техническое эксплуатация подъемно-транспортных, дорожных, строительных машин и оборудования»

Исходные данные для проектирования:

1. Число дорожных машин МДОР________________________________

2. Марка дорожных машин_____________________________________

3. Число автомобилей МАВТ ____________________________________

4. Марка автомобилей_________________________________________

5. Природно-климатические условия, в которых эксплуатируется

дорожная машина или автомобиль_______________________________________

6. Условия эксплуатации дорожной машины или автомобиля_____________

7. Продолжительность рабочей смены tСМ _____________________________

8. Число рабочих смен nСМ_________________________________________________

Перечень разделов пояснительной записки, подлежащих рассмотрению:

Введение

1. Характеристика объекта проектирования;

2. Планирование ТО и ремонта машин;

3. Расчет производственной программы ТО и ремонта машин;

4. Определение и распределение годового объема работ по ТО и ремонту;

5. Расчет численности производственных и вспомогательных рабочих, ИТР и МОП;

6. Расчет числа постов для выполнения работ по ТО и ТР машин;

7. Расчет и подбор технологического оборудования;

8. Расчет площадей зон, участков, складов и вспомогательных помещений;

9. Порядок выполнения чертежа «План производственного корпуса», «План участка (зоны)»;

10. Расчет расхода электроэнергии;

11. Расчет расхода тепла;

12. Расчет вентиляции.

Заключение

Список литературы

Перечень листов графической части проекта:

1. Планировка чертежа производственного корпуса (формат А1);

2. Технологическая планировка участка (поста) с расстановкой оборудования (формат А1).

Дата выдачи «___» ________20___г. Срок сдачи работы «___» _________20___г.

Преподаватель_______________________________ ……… ________________

(фамилия и инициалы преподавателя) (подпись)

Задание получил студент__________________________ ________________

(фамилия и инициалы студента) (подпись)

Приложение 2

Нормы периодичностей пробегов до ТО и простоев в ТО и ремонте подвижного состава автомобильного транспорта

Таблица 1 - Периодичность технического обслуживания подвижного состава выпуска после 1972 г., км

|

Автомобили |

ТО-1, км l1Н |

ТО-2, км l2Н |

|

Легковые |

4000 |

16000 |

|

Автобусы |

3500 |

14000 |

|

Грузовые и автобусы на базе грузовых автомобилей |

3000 |

12000 |

|

Прицепы и полуприцепы |

3000 |

12000 |

Таблица 2 - Продолжительность простоя подвижного состава в техническом обслуживании и ремонте

|

Подвижной состав |

ТО и ТР на АТП, дней/1000 км, ДТО,ТР |

КР, дней,

ДКР |

|

Легковые автомобили |

0,30 – 0,40 |

18 |

|

Автобусы особо малого, малого и среднего классов |

0,30 – 0,50 |

20 |

|

Автобусы большого и очень большого класса |

0,50 – 0,55 |

25 |

|

Грузовые автомобили грузоподъемностью, т: от 0.3 до 5.0 от 5.0 и более |

0,40 – 0,50 0,50 – 0,55 |

15 22 |

|

Прицепы и полуприцепы |

0,10 – 0,15 |

--- |

Приложение 3

Нормы пробега до КР (lКРН ) подвижного состава, км, нормативы трудоемкости ТО и ТР подвижного состава

|

Подвижной состав

|

Модель представитель

|

Ресурс или пробег до КР не менее, км

lКР Н |

Нормативная трудоемкость |

|||

|

ЕО, чел-ч

m ЕО Н |

ТО-1, чел-ч

m1 Н |

ТО-2, чел-ч

m 2Н |

ТР, чел-ч/ 1000км

m ТРН |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Легковые автомобили: особо малого класса малого класса среднего класса |

ЗАЗ-1102 ВАЗ-2107 ГАЗ-24-11 |

125000 150000 300000 |

0,15 0,20 0,25 |

1,9 2,6 3,4 |

7,5 10,5 13,5 |

1,5 1,8 2,1 |

|

Автобусы: особо малого класса малого класса

среднего класса большого класса особо большого класса |

РАФ-2203-01 ПАЗ-3205 КАиЗ-685 ЛАЗ-4221 ЛиАЗ-5256 Икарус-260 Икарус-280 |

260000* 320000* 250000* 400000* 380000*

380000* |

0,25 0,30 0.70 0,40 0,50

0,80 |

4,5 6,0 5.5 7,5 9,0

18,0 |

18,0 24,0 18.0 30,0 36,0

72,0 |

2,8 3,0 5.5 3,8 4,2

6,2 |

|

Грузовые автомобили общего назначения грузоподъемностью, т: 0,5-1,0 свыше 1 до 3 свыше 3 до 5 свыше 5 до 6 свыше 6 до 8

свыше 8 до 10 свыше 10 до 16 |

УАЗ-3303-01 ГАЗ-52-04 ГАЗ-3307 ЗиЛ-431410 КамаЗ-5320 МАЗ-5335 КамаЗ-53212 КрАЗ-250010 |

150000 175000 250000 300000 300000 320000 300000 250000 |

0,20 0,30 0,30 0,30 0,35 0.30 0,40 0,50 |

1,8 3,0 3,6 3,6 5,7 3.2 7,5 7,8 |

7,2 12,0 14,4 14,4 21,6 12.0 24,0 31,2 |

1,55 2,0 3,0 3,4 5,0 5.8 5,5 6,1 |

|

Внедорожные автомобили самосвалы грузоподъемностью, т: 30 42 |

БелАЗ-7522 БепАЗ-7548 |

200000 200000 |

0,80 1,00 |

20,5 22,5 |

80,0 90,0 |

16,0 24,0 |

|

Газобаллонные автомобили, работающие на: сжиженном нефтяном газе (СНГ) сжатом природном газе (СПГ) |

|

-

- |

0,08

0,1 |

0,3

0,9 |

1

2,4 |

0,45

0,85 |

|

Прицепы грузоподъемностью, т: одноосные до 5 двуосные до 8 |

СМ-В325 ГКБ-8350 |

120000 250000 |

0,05 0,1 |

0,9 2,1 |

3,6 8,4 |

0,75 1,15 |

|

Полуприцепы грузоподъемностью, т: одноосные до 12 двуосные до 14 многоосные свыше 20 прицепы и полуприцепы тяжеловозы грузоподъемностью свыше 22т |

КАЗ-9368 Мод. 9370 МАЗ-9398

ЧМЗАП |

300000 300000 320000

250000 |

0,1 0,15 0,15

0,2 |

2,1 2,2 3

4,4 |

8,4 8,8 12

17,6 |

1,15 1,25 1,7

2,4 |

Приложение 4

Корректирующие коэффициенты периодичности пробегов до ТО и КР и трудоемкостей выполнения работ по ТО и ТР

Таблица 1 - Коэффициент корректирования нормативов в зависимости от условий эксплуатации подвижного состава - К1

|

Категория условий эксплуатации |

Нормативы |

|||

|

Периодичность технического обслуживания |

Удельная трудоемкость текущего ремонта |

Пробег до капитального ремонта** |

Расход запасных частей*** |

|

|

1 |

1,0 |

1,0 |

1,0 |

1,00 |

|

2 |

0,9 |

1,1 |

0,9 |

1,10 |

|

3 |

0,8 |

1,2 |

0,8 |

1,25 |

|

4 |

0,7 |

1,4 |

0,7 |

1,40 |

|

5 |

0,6 |

1,5 |

0,6 |

1,65 |

*После определения скорректированной периодичности технического обслуживания проверяется ее кратность между видами обслуживания с последующим округлением до целых, сотен километров;

**При корректировании нормы пробега до капитального ремонта двигателя коэффициент К1 принимается равным:

0,7 – для III категория условий эксплуатации; 0,6 – для IV категории и 0,5 – для V категории.

***Соответственно коэффициент К1 корректирования норм расхода запасных частей для двигателя составляет: 1,4 – для III категория условий эксплуатации; 1,65 – для IV категории и 2,0 – для V категории.

Таблица 2 - Коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы – К2

|

Модификация подвижного состава и организации его работы |

Нормативы |

||

|

Трудоемкость ТО и ТР |

Пробег до капитального ремонта |

Расход запасных частей |

|

|

Базовый автомобиль |

1,00 |

1,00 |

1,00 |

|

Седельные тягачи |

1,10 |

0,95 |

1,05 |

|

Автомобили с одним прицепом |

1,15 |

0,90 |

1,10 |

|

Автомобили с двумя прицепами |

1,20 |

0,85 |

1,20 |

|

Автомобили самосвалы при работе на плечах свыше 5 км |

1,15 |

0,85 |

1,20 |

|

Автомобили самосвалы с одним прицепом или при работе на коротких плечах (до 5 км) |

1,20 |

0,80 |

1,25 |

|

Автомобили самосвалы с двумя прицепами |

1,25 |

0,75 |

1,30 |

|

Специализированный подвижной состав (в зависимости от сложности оборудования) |

1,10 – 1,20 |

--- |

--- |

Таблица 3 - Коэффициент корректирования нормативов в зависимости от природно-климатических условий – К3=КI3КII3

|

Характеристика района |

Нормативы |

|||

|

Периодичность технического обслуживания |

Удельная трудоемкость текущего ремонта |

Пробег до капитального ремонта |

Расход запасных частей |

|

|

Коэффициент КI3 |

||||

|

Умеренный |

1,0 |

1,0 |

1,0 |

1,0 |

|

Умеренно теплый, умеренно теплый влажный, теплый влажный |

1,0 |

0,9 |

1,1 |

0,9 |

|

Жаркий сухой, очень жаркий сухой |

0,9 |

1,1 |

0,9 |

1,1 |

|

Умеренно холодный |

0,9 |

1,1 |

0,9 |

1,1 |

|

Холодный |

0,9 |

1,2 |

0,8 |

1,25 |

|

Очень холодный |

0,8 |

1,3 |

0,7 |

1,4 |

|

Коэффициент КII3 |

||||

|

С высокой агрессивностью окружающей среды |

0,9 |

1,1 |

0,9 |

1,1 |

Примечание:

1. Корректирование нормативов производится для серийных моделей автомобилей, в конструкции которых не учтены особенности работы в данных районах.

2 Районирование территории России по природно-климатическим условиям.

3 Для районов коэффициент корректирования КII3 равен 1,0.

4 Агрессивность окружающей среды учитывается и при постоянном КII3 использовании подвижного состава для перевозки химических грузов, вызывающих интенсивную коррозию деталей.

Таблица 4 - Коэффициент корректирования нормативов удельной трудоемкости текущего ремонта (К4) и продолжительности простоя в техническом обслуживании и ремонте (КI4) в зависимости от пробега с начала эксплуатации

|

Пробег с начала эксплуатации в долях от нормативного пробега до КР |

Автомобили |

|||||

|

Легкие |

Автобусы |

Грузовые |

||||

|

К4 |

КI4 |

К4 |

КI4 |

К4 |

КI4 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

До 0,25 |

0,4 |

0,7 |

0,5 |

0,7 |

0,4 |

0,7 |

|

Свыше 0,25 до 0,50 |

0,7 |

0,7 |

0,8 |

0,7 |

0,7 |

0,7 |

|

» 0,50 » 0,75 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

» 0,75 » 1,00 |

1,4 |

1,3 |

1,3 |

1,3 |

1,2 |

1,2 |

|

»1,00 » 1,25 |

1,5 |

1,4 |

1,4 |

1,4 |

1,3 |

1,3 |

|

» 1,25 » 1,50 |

1,6 |

1,4 |

1,5 |

1,4 |

1,4 |

1,3 |

|

» 1,50 » 1,75 |

2,0 |

1,4 |

1,8 |

1,4 |

1,6 |

1,3 |

|

» 1,75 » 2,00 |

2,2 |

1,4 |

2,1 |

1,4 |

1,9 |

1,3 |

|

Свыше 2,00 |

2,5 |

1,4 |

2,5 |

1,4 |

2,1 |

1,3 |

Таблица 5 - Коэффициент корректирования нормативов трудоемкости технического обслуживания и текущего ремонта в зависимости от количества обслуживаемых и ремонтируемых автомобилей на автотранспортном предприятии и количества технологически совместимых групп подвижного состава – К5

|

Количество автомобилей, обслуживаемых и ремонтируемых на автотранспортном предприятии |

Количество технологически совместимых групп подвижного состава |

||

|

Менее 3 |

3 |

Более 3 |

|

|

До 100 |

1,15 |

1,20 |

1,30 |

|

Свыше 100 до 200 |

1,05 |

1,10 |

1,20 |

|

» 200 »300 |

0,95 |

1,00 |

1,10 |

|

» 300 »600 |

0,85 |

0,90 |

1,05 |

|

» 600 |

0,80 |

0,85 |

0,95 |

Приложение 5

(справочное)

Пример выполнения кратности скорректированных пробегов (l1СК, l2СК, lКРСК)

для автомобилей по среднесуточному пробегу lСС.

В результате расчетов скорректированные пробеги получились:

l1 = 3500 * 0,8 * 0,9 = 2520 км,

l2 = 14000*0,8*0,9 = 10080 км,

lКР = 320000*0,8*1*0,8 = 204800 км.

Тогда кратность этих пробегов по среднесуточному пробегу lСС = 100 км, следует выполнить следующим образом:

- для ТО-1: ![]()

n1 = ![]() = 25,2 .

= 25,2 .

Округляем n1 = 25 и умножаем на среднесуточный пробег lСС = 100 км.

l1СК = n1 * lСС,

l1CК = 25 * 100 =2500 км.

Аналогично выполняем и для ТО-2 и КР.

для ТО-2: ![]()

n2 = ![]() = 100,8 .

= 100,8 .

Округляем n2 = 101.

l2CК = 101 * 100 =10100 км.

- для КР:

![]()

nКР = ![]() = 2048.

= 2048.

Принимаем nКР = 2048.

LКРCК = 2048 * 100 =204800 км.

Полученные значения l1СК, l2СК, lКРСК, в дальнейшем принимаются к расчету.

Приложение 6

(обязательное)

Распределение трудоемкости постовых и участковых работ ТО и ТР по видам, %

Распределение трудоемкости постовых работ ТО по видам работ, %

|

Вид работ |

Машины на пневмоходу |

Трактор, погрузчик, каток на пневмо- или колес. ходу |

Машины на гусеничном ходу |

||||||

|

МАЗ, КрАЗ |

Уборочные специальные |

Прицеп, полуприцеп |

Автогрейдер, скрепер |

Экскаватор, кран |

Экскаватор, кран |

Трелевочный трактор |

Бульдозер, погрузчик |

||

|

ТО-1: |

|

|

|

|

|

|

|

|

|

|

контрольно-рег., диагностические |

30-45 |

44-51 |

21-38 |

35-38 |

36-41 |

34-41 |

36-41 |

19-22 |

34-41 |

|

крепежные |

15-27 |

29-34 |

34-59 |

30-33 |

28-33 |

33-34 |

28-33 |

25-26 |

32-34 |

|

смазочно- заправочные, очистительные |

34-45 |

25-27 |

12-20 |

31-35 |

29-33 |

25-33 |

29-33 |

52-56 |

25-34 |

|

|

|

|

|

|

|

|

|

|

|

|

ТО-2, СО: |

|

|

|

|

|

|

|

|

|

|

контрольно-рег., диагностические |

17-32 |

33-36 |

16-31 |

31-36 |

33-37 |

31-36 |

36-45 |

31-33 |

36-42 |

|

крепежные |

14-24 |

22-23 |

40-50 |

20-23 |

16-21 |

18-24 |

16-20 |

7-8 |

17-22 |

|

смазочно- заправочные, очистительные |

28-38 |

15-16 |

11-21 |

23-25 |

20-23 |

19-22 |

21-24 |

36-38 |

20-22 |

|

электротехнические |

6-10 |

11-13 |

2-4 |

4-5 |

5-6 |

5-7 |

5-6 |

2-3 |

5-7 |

|

топливные |

10-14 |

4-5 |

- |

6-7 |

6-7 |

4-7 |

6-9 |

18-19 |

6-8 |

|

аккумуляторные |

0,5-1 |

0,5-1 |

- |

2-4 |

2-4 |

3-5 |

2-3 |

2-3 |

4-5 |

|

шинные |

1-3 |

10-11 |

3-8 |

6-9 |

7-10 |

6-10 |

- |

- |

- |

Распределение трудоемкости постовых и участковых работ ТР по видам работ, %

|

Вид работ |

Машины на пневмоходу |

Трактор, погрузчик, каток на пневмо- или колес. ходу |

Машины на гусеничном ходу |

||||||

|

МАЗ, КрАЗ |

Уборочные специальные |

Прицеп, полуприцеп |

Автогрейдер, скрепер |

Экскаватор, кран |

Экскаватор, кран |

Трелевочный трактор |

Бульдозер, погрузчик |

||

|

Постовые работы ТР: |

|

|

|

|

|

|

|

|

|

|

контрольно-рег., диагностические |

2,5-4 |

2-4 |

3-4 |

3-4 |

3-4 |

2-4 |

3-5 |

1-3 |

3-5 |

|

крепежные |

3-4 |

4,5-5,5 |

2-4 |

3 |

4-6 |

3-5 |

4-5 |

5-7 |

3-4 |

|

разборочно- сборочные |

32-38 |

28-30 |

30-36 |

31-36 |

25-34 |

26-34 |

24-34 |

29-30 |

27-34 |

|

Участковые работы ТР: |

|

|

|

|

|

|

|

|

|

|

агрегатные |

20-30 |

18-20 |

1-2 |

21-25 |

22-27 |

21-30 |

21-25 |

25-27 |

22-25 |

|

электротехнические |

4-6 |

8-9 |

2-3 |

6-8 |

5-8 |

5-8 |

7-8 |

1,5-2,5 |

6-8 |

|

топливные |

3-5 |

3-4 |

- |

3-5 |

3-5 |

3-5 |

3-5 |

2,5-3,5 |

3-4 |

|

шинные |

2-4 |

2-4 |

4-7 |

1-2 |

1-2 |

1-2 |

- |

- |

- |

|

слесарномеханические |

9-12 |

9-14 |

13-17 |

12-14 |

12-15 |

11-14 |

10-19 |

14-16 |

11-14 |

|

аккумуляторные |

0,5-1 |

0,5-1 |

- |

1-2 |

1-2 |

1-2 |

1-2 |

0,5-1,5 |

1-2 |

|

медницкие |

2-3 |

3,5-4 |

0,5-1 |

1-2 |

2-3 |

2-3 |

2-3 |

0,5-1 |

1-2 |

|

жестяницкие |

1-2 |

1-2 |

0-1 |

1-2 |

1-2 |

1-2 |

0,5-1 |

0,5-1 |

0,5-1 |

|

сварочные |

2-3 |

3-4 |

10-15 |

3-5 |

3-5 |

2-4 |

4-6 |

10-11 |

4-6 |

|

кабино-арматурные |

0,5-1 |

1-2 |

0,5-1 |

0,5-1 |

0,5-1 |