МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ ПО ДИСЦИПЛИНЕ ОП.03 «ОСНОВЫ МАТЕРИАЛОВЕДЕНИЯ» для профессии среднего профессионального образования 15.01.05 «Сварщик (ручной и частично механизированной сварки (наплавки))»

Департамент образования Белгородской области

областное государственное автономное профессиональное образовательное учреждение

«Губкинский горно-политехнический колледж»

|

|

|

методические рекомендации по выполнению

практических работ

ПО ДИСЦИПЛИНЕ ОП.03 «ОСНОВЫ МАТЕРИАЛОВЕДЕНИЯ»

для профессии среднего профессионального образования

15.01.05 «Сварщик (ручной и частично механизированной сварки (наплавки))»

г. Губкин

2021 год

|

Рассмотрено

на заседании предметно- цикловой комиссии в сфере электроэнергетики и машиностроения Протокол №______ от _____________

__________ /Марченко И.В. /

|

УТВЕРЖДАЮ

заместитель директора

____________ Репина С.А

|

Организация-разработчик: ОГАПОУ «Губкинский горно-политехнический колледж»

Разработчик: Семина Р.Н., преподаватель специальных дисциплин ОГАПОУ «Губкинский горно-политехнический колледж».

|

СОДЕРЖАНИЕ |

стр. |

|

1. Общие положения |

4 |

|

2. Используемые сокращения |

4 |

|

3. Область применения методических указаний |

4 |

|

4. Методика проведения, оформления и оценки практических занятий |

6 |

|

5. Рекомендации по подготовке к выполнению практических работ |

6 |

|

Приложение 1. Содержание практических занятий |

8 |

1. Общие положения.

Настоящие методические указания по проведению практических занятий являются частью учебно-методического обеспечения учебной дисциплины ОП.03. Основы материаловедения, включающего примерную рабочую программу, методические рекомендации по организации самостоятельной работы обучающихся, контрольно-оценочные средства.

Нормативную основу разработки методических указаний (далее - МУ)составляют:

- ФГОС СПО по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки));

- основная образовательная программа среднего профессионального образованияпо профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки));

- учебный план и учебный график ПООП СПО по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки));

- рабочая программа учебной дисциплины ОП.03. Основы материаловедения.

МУ разработаны в рамках выполнения работ по внесению изменений (дополнений) в ПООП СПО по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)) в целях внедрения международных стандартов в практику подготовки высококвалифицированных рабочих кадров с учетом передового международного опыта движения WSI, с учетом требований профессионального стандарта Сварщик, (утв. приказом Министерства труда и социальной защиты Российской Федерации от 28 ноября 2013г. №701н), а также интересов работодателей в части освоения дополнительных видов профессиональной деятельности, обусловленных требованиями к компетенции WSRСварочные технологии и анализа актуального состояния и перспектив развития регионального рынка труда.

2. Используемые сокращения

В настоящемпособии используются следующие сокращения:

ПООП - примерная основная образовательная программа;

СПО - среднее профессиональное образование;

ФГОС - федеральный государственный образовательный стандарт;

ОК - общая компетенция;

МУ-методические указания;

ПК - профессиональная компетенция;

ПС - профессиональный стандарт;

ТО - техническое описание.

3.Область применения методических указаний.

Практические занятия - форма учебного занятия, на котором преподаватель организует детальное рассмотрение обучающимися отдельных теоретических положений учебной дисциплины и формирует умения и навыки их практического применения путем выполнения соответствии поставленных задач.

Целью практических занятий по учебной дисциплине ОП.03. Основы материаловедения является закрепление обучающимися теоретического материала и выработка практических навыков для применения знаний сформировать у обучающихся теоретические знания о маркировке, основных свойствах и классификации углеродистых и конструкционных сталей, цветных металлов и сплавов, а также полимерных материалов (в том числе пластмасс, полиэтилена, полипропилена); о правилах применения охлаждающих и смазывающих материалов; о механических испытаниях образцов материалов в профессиональной деятельности.

Ниже представлен перечень тем и предусмотренных программой практических занятий, обусловленных задачами ОП. 03 Основы материаловедения

|

№ п/п |

Тема занятия |

Объем часов |

|

1 |

Практическое занятие №1 Изучение типов кристаллических решеток и их влияние на структуру и свойства металлов и их сплавов |

2 |

|

2 |

Практическое занятие №2 Изучение методов испытания материалов на твердость |

2 |

|

3 |

Практическое занятие №3 Построение диаграммы состояния железо – карбид железа |

2 |

|

4 |

Практическая работа №4 Изучение маркировки сталей |

2 |

|

5 |

Практическая работа № 5 Изучение маркировки чугунов |

2 |

|

6 |

Практическое занятие № 6 Изучение маркировки цветных металлов и их сплавов |

2 |

4.Методика проведения оформления и оценки практических занятий.

Для более полного понимания и освоения представленных в МУ задач требуется пояснить методику проведения практических занятий по ОП.03. Основы материаловедения. В соответствии с данной методикой заранее формулируется тема практического занятия, ставятся конкретные цели и задачи, достигаемые в процессе выполнения практического занятия. Приводится литература, необходимая для выполнения практического занятия.

Начинать работу на занятии рекомендуется с изучения и анализа краткого теоретического материала, касающегося темы практического занятия. Затем осуществляется ознакомление с источниками литературы, необходимыми для выполнения данного практического занятия. Каждое из практических занятий представляет небольшое законченное исследование одного из теоретических вопросов изучаемой учебной дисциплины. В конце каждого занятия указаны требования к отчету, позволяющие правильно оформить результаты, полученные в ходе выполнения практического занятия.

Предлагаемые контрольные вопросы должны способствовать более глубокому изучению теоретического курса, связанного с темой практического занятия. Также контрольные вопросы должны помочь в решении поставленных перед обучающимися задач и подготовке к сдаче практического занятия.

Отчет по практическому занятию должен содержать: титульный лист; цели и задачи практического занятия; краткие теоретические сведения; расчетную или практическую часть; основные результаты и выводы; список использованной литературы.

Оценка выполнения обучающимися практических работ осуществляется по пяти бальной системе:

- «отлично» выставляется в случае, если обучающийся самостоятельно и правильно выполнил все задания; правильно, с обоснованием сделал выводы по выполненной работе; правильно и доказательно ответил на все контрольные вопросы;

- «хорошо» выставляется в случае, если обучающийся правильно выполнил все задания, но с помощью преподавателя; сделал выводы по выполненной работе; правильно ответил на все контрольные вопросы.

- «удовлетворительно» выставляется в случае, если обучающийся правильно выполнил задание, но с помощью преподавателя; сделал поверхностные выводы по выполненной работе; ответил не на все контрольные вопросы.

- «неудовлетворительно» выставляется в случае, если обучающийся неправильно выполнил задание; не сделал или сделал неправильные выводы по работе; не ответил на контрольные вопросы.

5. Рекомендации по подготовке к выполнению практических работ.

При подготовке к выполнению практических работ рекомендуется использовать:

Основные источники:

1. Овчинников В.В. Основы материаловедения для сварщиков: учебник для студ. Учреждений сред. проф. образования / В.В. Овчинников. – М.: Издательский центр «Академия», 2017. – 256 с.

2. Черепахин А.А. Материаловедение: учебник для СПО/ А.А. Черепахин. М.: КУРС: ИНФРА-М, 2017. — 336 с.

Дополнительные источники:

1.Адаскин А.М.Материаловедение (металлообработка): учебник для НПО: учеб. пособие/ А.М.Адаскин, В.М.Зуев. - 9-е изд., стер. - М.: Издательский центр «Академия», 2014. - 288 с.

2. Соколова Е.Н.Материаловедение : Лабораторный практикум : учеб. Пособие для студ. учреждений сред. Проф. Образования / Е.Н. Соколова, А.О. Борисова, Л.В. Давыденко. – 2-е изд., стер. – М.: Издательский центр «Академия», 2014. – 128с.

- Солнцев Ю.П. Материаловедение: учебник для СПО/ Ю.П.Солнцев, С.А. Вологжанина. – 11-е изд., стер. – М.: Издательский центр «Академия», 2016.– 496 с.

- Соколова Е.Н. Материаловедение (металлообработка) : раб. Тетрадь: учеб. Пособие для нач. проф. Образования / Е.Н.Соколова. – 4-е изд., перераб. – М.: Издательский центр «Академия», 2012. –96 с.

5. Ю.Т. Чумаченко. Материаловедение и слесарное дело: Учебное пособие. НПО. Изд. 2-е — Ростов-на-Дону: Феникс, 2006. - 448 с.

Интернет — ресурсы:

- Техническая литература [Электронный ресурс]. - Режим доступа: http//www.tehlit.ru, свободный. - Загл. с экрана

- Материаловедение [Электронный курс] – Режим доcтупа: file://localhost/H:/Метод.материалы%20Материаловедение/МАТЕРИАЛОВЕДЕНИЕ/МатериаловедениеЭЛ.курс.mht

- Материаловедение [Краткий справочник по металлам] – Режим доcтупа:file://localhost/H:/Метод.материалы%20Материаловедение/МАТЕРИАЛОВЕДЕНИЕ/Справочник%20материаловедение.mht

- «Все о материалах и материаловедении» (электронный образовательный ресурс). Режим доступа: http://materiall.ru/

- Материаловедение (электронный образовательный ресурс).Режим доступа: http://supermetalloved.narod.ru/

Приложение 1. Содержание практических занятий

Практическое занятие №1

Тема. Изучение типов кристаллических решеток и их влияние на структуру и свойства металлов и их сплавов.

Цель работы: Ознакомиться с видами и характеристикой кристаллических решеток металлов. Изучить влияния кристаллических решеток на структуру и свойства металлов.

Основные теоретические положения

1. АТОМНО-КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ.

Металлические материалы. 83 из известных 112 химических элементов таблицы Менделеева Д. И. являются металлами. Они обладают рядом характерных свойств:

- высокой тепло- и электропроводностью;

- положительным коэффициентом электросопротивления (с повышением температуры электросопротивление растет);

- термоэлектронной эмиссией (испусканием электронов при нагреве);

- хорошей отражательной способностью (блеском);

- способностью к пластической деформации;

- полиморфизмом.

Наличие перечисленных свойств обусловлено металлическим состоянием вещества, главным из которых является наличие легкоподвижных коллективизированных электронов проводимости.

Металлическое состояние возникает в совокупности атомов, когда при их сближении внешние (валентные) электроны теряют связь с отдельными атомами, становятся общими и свободно перемещаются между положительно заряженными, периодически расположенными ионами. Силы притяжения (силы связи) в твердых телах существенно отличаются по своей природе. Обычно рассматривают четыре основных типа связей в твердых телах: ван-дер-ваальсовые, ковалентные, металлические, ионную.

Под атомно-кристаллической структурой понимают взаимное расположение атомов в кристалле. Кристалл состоит из атомов (ионов), расположенных в определенном порядке, который периодически повторяется в трех измерениях.

Наименьший комплекс атомов, который при многократном повторении в пространстве позволяет воспроизвести пространственную кристаллическую решётку, называют элементарной ячейкой.

Для характеристики элементарной ячейки используют параметры кристаллической решётки:

• три ребра а, в, с, измеряемых в ангстремах (1Å = 1* 10-8см) или в килоиксах – kX (1kX = 1,00202 Å) и три угла , , ,;

• компактность структуры - отношение объема, занимаемого атомами, к объёму ячейки ( для решётки ОЦК = 64 %, для решётки ГЦК = 74 %);

• координационное число К - число ближайших соседей данного атома: для решётки ОЦК это число равно 8, т.е. атомы, находящиеся в вершине, принадлежат восьми элементарным ячейкам (рис.1.а), для решётки ГЦК это число равно 12, т.е. атомы, находящиеся в вершине, принадлежат двенадцати элементарным ячейкам (рис. 1.б).

Рисунок 1. Схема определения координационного числа кристаллической решётки:

а – ГЦК;

б – ОЦК;

в – ГПУ

Простейшим типом кристаллической ячейки является кубическая решётка. В простой кубической решётке атомы расположены (упакованы) недостаточно плотно.

Стремление атомов металла занять места, наиболее близкие друг к другу, приводит к образованию решеток других типов (рис. 2.):

- объёмноцентрированной кубической решётки (ОЦК) (рис.2.а) с параметром

а = 0,28 – 0,6мм = 2,8 – 6,0 Å

- гранецентрированной кубической решётки (ГЦК) (рис.2.б) с параметром

а = 0,25мм

- гексагональной плотно упакованной решётки (ГПУ) (рис.2.в) с параметром

с / а 1,633

Рисунок 2. Кристаллические решётки: а – гранецентрированный куб (ОЦК); б – объемноцентрированный куб (ГЦК); в- гексагональная плотно упакованная (ГПУ)

Узлы (положения атомов), направления в плоскости и в пространстве обозначаются с помощью так называемых индексов Миллера (рис.3).

Индексы узла записываются – (mnp),

Индексы направления записываются – mnp,

Индекс плоскости записываются – (hk1).

Рисунок 3. Символы некоторых важнейших узлов, направлений и плоскостей в кубической решётке.

Вследствие неодинаковой плотности атомов в различных плоскостях и направлениях решётки многие свойства отдельно взятого кристалла (химические, физические, механические) по данному направлению отличаются от свойств в другом направлении и, естественно, зависят от того, сколько атомов встречается в этом направлении.

Различие свойств в зависимости от направления испытания носит название анизотропии.

Все кристаллы анизотропны.

Анизотропия – особенность любого кристалла, характерная для кристаллического строения.

Технические металлы являются поликристаллами, т.е. состоят из совокупности кристаллитов с различной ориентацией. При этом свойства во всех направлениях усредняются.

- ПРЕВРАЩЕНИЯ В ТВЕРДОМ СОСТОЯНИИ. ПОЛИМОРФИЗМ.

Атомы данного элемента могут образовать, если исходить только из геометрических соображений, любую кристаллическую решетку. Однако устойчивым, а следовательно, реально существующим типом является решетка, обладающая наиболее низким запасом свободной энергии.

Так, разные металлы образуют разные виды кристаллической решетки:

- Li, Na, K, Mo, W – ОЦК;

- Al, Ca, Cu, Au, Pt – ГЦК;

- Mg, Zr, Hf – ГПУ.

Однако в ряде случаев при изменении температуры или давления может оказаться, что для одного и того же металла более устойчивой будет другая решетка, чем та, которая существует при данной температуре или давлении. Так, например, существует железо с решетками объемно-центрированного и гранецентрированного кубов, обнаружен кобальт с гранецентрированной и с гексагональной решетками (рис.4).

Существование одного и того же металла (вещества) в нескольких кристаллических формах носит название полиморфизма или аллотропии.

Различные кристаллические формы одного вещества называются полиморфными или аллотропическими модификациями (таблица 1).

Аллотропические формы обозначаются греческими буквами , , и т.д., которые в виде индексов добавляют к символу, обозначающему элемент. Аллотропическая форма при самой низкой температуре, обозначается буквой , следующая - и т. д.

Явление полиморфизма основано на едином законе об устойчивости состояния с наименьшим запасом энергии. Запас свободной энергии зависит от температуры. Поэтому в одном интервале температур более устойчивой является одна модификация, а в другом – другая.

Температура, при которой осуществляется переход из одной модификации в другую, носит название температуры полиморфного (аллотропического) превращения.

Механизм роста кристаллов новой фазы может быть нормальным кристаллизационным и мартенситным.

Нормальный механизм роста – это зарождение новой фазы на границах зерен, блоков, фрагментов при малых степенях переохлаждения (Sn Sn).

Мартенситный механизм реализуется при низких температурах и большой степени переохлаждения, при малой диффузионной подвижности атомов путем их сдвига (смещения) по определенным кристаллографическим плоскостям и направлениям. Новая фаза имеет форму игл и растет очень быстро (Co Co).

Аллотропическое превращение сопровождается изменением свойств, объема и появлением внутренних напряжений.

Рисунок 4. Элементарные ячейки кристаллических решеток:

I — кубическая объемно-центрированная ( α-железо),

II — кубическая гранецентрированная (медь),

III - гексагональная плотноупакованная;

а и с — параметры решеток.

Таблица 1. Аллотропические модификации металлов.

|

Металл |

Группа |

Модификация |

Кристаллическая решетка |

|||

|

Кальций |

II-A |

Сaa до 450 Caab 450-851 |

Кубическая гранецентрированная Гексагональная плотноупакованная |

|||

|

Галлий |

III-B |

Gaa Gab |

Ромбическая Тетрагональная |

|||

|

Таллий |

III-B |

Tla до 262 Tlb 262-304 |

Гексагональная плотноупакованная Кубическая объемноцентрированная |

|||

|

Титан |

IV-A |

Tia до 882 Tib 882-1725 |

Гексагональная плотноупакованная Кубическая объемноцентрированная |

|||

|

Цирконий |

IV-A |

Zra до 862 Zrb 862-1830 |

Гексагональная плотноупакованная Кубическая объемноцентрированная |

|||

|

Гафний |

IV-A |

Hfa до 1610 Hfb 1610-1952 |

Гексагональная Кубическая объемноцентрированная |

|||

|

Олово |

IV-B |

Sna до 18` Snb 18-232 |

Алмазная Тетрагональная объемноцентрированная |

|||

|

Вольфрам |

VI-A |

Wa до 650 Wb 650-3400 |

Кубическая объемноцентрированная Сложная (нерасшифрованная) |

|||

|

Уран |

VI-A |

Ua до 660 Ub 660-770 Ug 770- 1133 |

Ромбоэдрическая Тетрагональная Кубическая объемноцентрированная |

|||

|

Марганец |

VII-A |

Mna до 742 Mnb 742-1080 Mng 1080-1180 Mnd 1180-1242 |

Кубическая сложная Тетрагональная гранецентрированная |

|||

|

Железо |

VIII |

Fea до 910 1401-1539 Feg 910-1401 |

Кубическая объемноцентрированная

Кубическая гранецентрированная |

|||

|

Кобальт |

VIII |

Coa до 477 Cob 477-1490 |

Гексагональная плотноупакованная Кубическая гранецентрированная |

|||

- ПОРЯДОК ВЫПОЛНЕНИЯ ПРАКТИЧЕСКОЙ РАБОТЫ.

Изучить виды кристаллических решеток.

Изучить и зарисовать схему определения координационного числа кристаллической решетки.

Изучить и зарисовать элементарные ячейки кристаллических решеток.

- СОДЕРЖАНИЕ ОТЧЕТА ПРАКТИЧЕСКО РАБОТЫ.

Отчет по практической работе должен содержать следующий материал:

Наименование и цель работы.

Виды кристаллических решеток.

Описание аллотропических модификаций металлов.

ПЕРЕЧЕНЬ КОНТРОЛЬНЫХ ВОПРОСОВ;

1. Виды кристаллических решеток.

2. Анизотропия кристаллов.

3. Характеристика кристаллических структур.

4. Полиморфизм (аллотропия).

Практическое занятие № 2

Изучение методов испытания материалов на твердость

Цель работы

Ознакомиться с методами испытания материалов на твердость, определить и сравнить величины твердости различных материалов

Определение твердости металлов и сплавов по методу Бринелля, приобретение навыков определения твердости методом вдавливания в образец стального закаленного шарика.

Общие положения

Для определения твердости различных материалов (в том числе и электроизоляционных) существует несколько способов: вдавливания, царапанья и др.

Наиболее распространенным является способ вдавливания шарика (способ Бринелля). Он заключается в том, что в установленный на стальной плите образец вдавливается на специальном прессе стальной закаленный и полированный шарик диаметром D, равным 5 мм. Образец берут шириной не менее 15 мм, толщиной не менее 5мм. Поверхность его должна быть гладкой. Усилие вдавливания повышает до наибольшего значения P в течение 30 с. Наибольшее усилие выдерживают в течении 1 мин, затем его плавно уменьшают.

Твердость по Бринеллю HB, H/см2, определяют делением вдавливающего усилия P(H) на площадь F(см2) сферического отпечатка (лунки) в образце.

Материалы и оборудование для выполнения работы

Твердость по Бринеллю определяют на специальном рычажном прессе.

Испытываемый образец устанавливают на столике 2 и вводят его в соприкосновение со стальным шариком. Включив двигатель пресса, создают нужное давление (для электроизоляционных материалов оно равно 250 или 750 H). Нагрузку прикладывают плавно, повышая ее до требуемой величины.

Доведя нагрузку до требуемой величины, выдерживают ее в течение 1 мин, а затем снимают и измеряют диаметр лунки. После этого рассчитывают твердость испытываемого материала. Для точного измерения диаметра лунки пользуются микроскопом. Если его нет, диаметр отпечатка можно измерить при помощи специальной лупы с мерной сеткой.

Порядок выполнения работы

1. Установить образец электроизоляционного материала на столик 2 пресса.

2. Ввести в соприкосновении образец и шарик.

3. Увеличить механическую нагрузку в течение 30 мин до заданной величины. Выдержать максимальную нагрузку, соответствующую твердости испытываемого материала, в течение 60 с, а затем плавно снять нагрузку.

4. Сняв нагрузку, измерить диаметр лунки d или ее глубину h и подсчитать твердость материала согласно формулам:

Для определения площади F измеряют диаметр лунки d или ее глубину h в миллиметрах и подчитывают площадь по формулам:

Результаты измерений и вычислении записать в таблицу.

|

Номер п/п |

Наименование Испытываемого материала |

D, мм |

Измеряются |

Вычисляются |

|||

|

P, H |

d, мм |

h, мм |

F, мм2 |

HB H/см2 |

|||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

Содержание отчета

1. Цель работы.

2. Основные положения по теме работы (кратко).

3. Описание отдельных стадий выполнения работы с указанием используемого оборудования с необходимыми пояснениями, цифровыми данными, зарисовками.

4. Анализ полученных результатов, выводы.

Контрольные вопросы

1. Что понимают под твердостью?

2. Сравнить твердость стали, алюминия, свинца, гетинакса, картона и стеклопластика. Какай из этих материалов самый твердый?

3. В каких единицах измеряют твердость материалов?

4. По каким формулам можно подсчитать твердость материала и площади лунки?

Практическое занятие № 3

Тема. Построение диаграммы состояния железо – карбид железа

Цель работы:

Научиться проводить анализ диаграммы состояния железоуглеродистых сплавов, изучить свойства фаз и структурных составляющих, научиться строить кривые охлаждения и нагрева сплавов, определять составы фаз и их количественное соотношение.

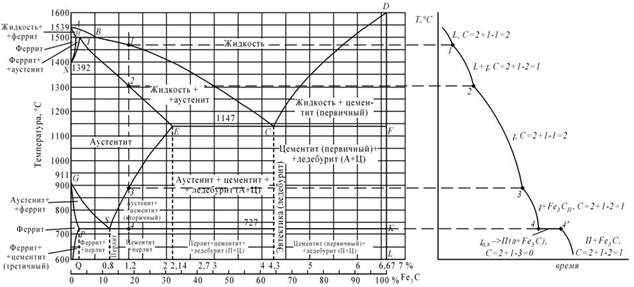

Аналитический обзор (фазы структурных составляющих и превращения в системе железо-цементит)

Общие положения

При изменении концентрации компонентов в металле двух и более компонентов системы, а так же в процессе их охлаждения или нагрева, в составляющих происходят фазовые и структурные изменения, которые отражают с помощью диаграммы состояния.

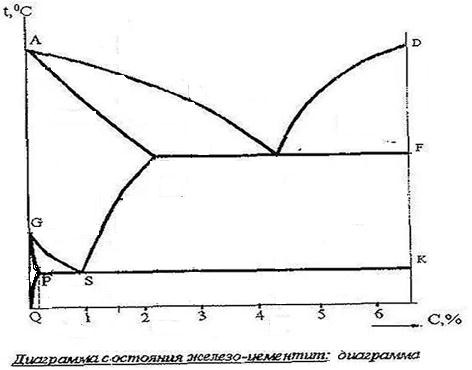

В двух компонентных системах по вертикали to, а по горизонтали - концентрация С(%) (рис. 1).

|

Рис 1. Пример построения диаграммы состояния

Каждая точка на оси абсцисс соответствует содержанию 1 и 2 компонентов в сплаве, с учётом того, что общее содержание их в каждой точке = 100%.

Крайние ординаты на диаграмме соответствуют чистым компонентам, а ординаты между ними - двойному сплаву.

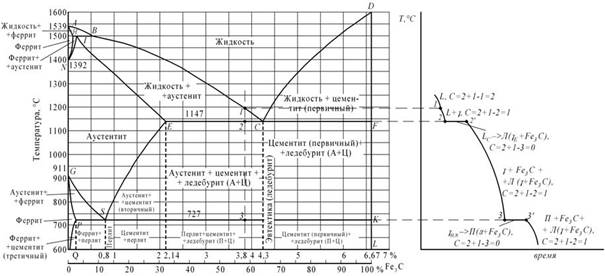

Диаграмма состояния «железо - цементит».

На диаграмме состояния железо-цементит Fe - Fe3С (рис.2) приведен фазовый состав и структура сплавов с концентрацией углерода от чистого Fe (0% С) до цементита Fe3C (6,67% С). В интервале концентраций 0ч2,14% С находятся стали; 2,14ч6,67 % С - чугуны. Диаграмма на рис. 1б приведена в упрощенном варианте, а именно, исключена перитектическая реакция, обусловленная высокотемпературной модификацией Fe α(β). Линии диаграммы фиксируют начало и конец того или иного превращения. Каждая область включает одну или

две фазы, которые образуют структурные составляющие. Любая точка диаграммы показывает химический состав, температуру, фазовый состав и структуру сплава.

В системе железо - цементит присутствуют фазы: жидкая и твердая (феррит, аустенит и цементит). Феррит (Ф) - твердый раствор внедрения углерода в Fеа с предельной растворимостью 0,02% С (точка Р). Феррит мягкий, пластичный с недостаточно прочной структурой и со свойствами: σв=250 МПа; σ0,2=120 МПа; δ=50%; ψ=80%; НВ 800ч900 МПа. Аустенит (А) - твердый раствор внедрения углерода в Fеγ; занимает область АЕSG; имеет предельную растворимость углерода 2,14% (точка Е). Аустенит немагнитен; обладает высокой пластичностью и низкой прочностью. Цементит (Ц) - это химическое соединение Fе3С - карбид железа. В цементите содержится 6,67% С, ему отвечает ордината DFKL. Цементит обладает очень низкой пластичностью и высокой твердостью до НV 1000.

Области жидкой фазы, феррита и аустенита однофазные, остальные -

двухфазные. Структурное состояние сплавов может быть более сложным, чем фазовое. Так, в стали с содержанием углерода 0,8% (точка S) при температуре 727°С образуется эвтектоидная смесь феррита (Ф) и цементита (Ц), названная перлитом (П). Соответственно, сталь с содержанием углерода 0,8% является эвтектоидной и имеет структуру перлита (П); стали с содержанием С < 0,8% - доэвтектоидные со структурой перлита (П) и феррита (Ф); стали с содержанием углерода от 0,8% до 2,14% - заэвтектоидные со структурой П + Ц.

Чугун с содержанием углерода 4,3% (точка С) кристаллизуется при 1147°С с образованием эвтектической смеси ледебурит (Л). Ледебурит в интервале температур 1147ч727°С состоит из А + Ц(Л = А + Ц); при 727°С аустенит превращается в перлит (П); ниже 727°С ледебурит - это смесь П + Ц (Л = П + Ц). Превращение аустенита (727°С) в перлит (П) названо эвтектоидной реакцией. Чугун с содержанием С == 4,3% является эвтектическим, имеет структуру ледебурита (Л); с содержанием углерода от 2,14% до 4,3% - доэвтектическим, имеет в интервале температур 1147ч727°С структуру (А + Ц + Л), ниже 727°С (П

+ Ц + Л); с содержанием углерода от 4,3% до 6,67% - заэвтектическим, имеет структуру Л + Ц ( П+Ц ).

Превращения в сталях. Рассмотрим превращения, которые происходят при охлаждении стали состава I из жидкого состояния в твердое. Проводим на диаграмме (рис. 1б) вертикаль, соответствующую составу I (заэвтектоидная сталь). При пересечении линии ликвидус АСD при температуре t1 начинается первичная кристаллизация - выделяются кристаллы аустенита А; завершается кристаллизация при пересечении линии солидус АЕСF при температуре t2, в результате в интервале температур t1чt2 состояние сплава Ж + А. Таким образом, первичная кристаллизация сталей заканчивается образованием аустенита.

В интервале температур t2чt3 сохраняется структура аустенита, никаких превращений не происходит. В интервале температур t3чt4 вследствие уменьшения растворимости углерода (от 2,14 до 0,8%) в аустените по линии ЕS из аустенита выделяется цементит; структура - аустенит плюс цементит (А + Ц). При 727°С содержание углерода в аустените снижается до 0,8% (точки S на диаграмме) и в интервале времени t4чt41 происходит эвтектоидная реакция: А превращается в П (на кривой охлаждения рис. 1а -горизонталь).

Ниже 727°С структура П + Ц остается без изменений.

Для эвтектоидной стали (С = 0,8%) при температуре до 727°С сохраняется структура аустенита, а при температуре 727°С происходит эвтектоидная реакция - аустенит превращается в перлит; ниже 727°С структура П остается без изменений. Для доэвтектоидных сталей (С < 0,8%) в интервале между линиями СS - РS происходит изменение кристаллической решетки железа Fеγ в Fеα: аустенит превращается в феррит (А→Ф). Содержание углерода в аустените и феррите

повышается.

Процессы, происходящие при охлаждении (→) и нагреве (←) обратимы (←→). При нагреве стали состава I структура сплава до температуры 727°С представляет собой ( П + Ц), при 727 °С (А←П) и структура в интервале температур t4чt3 ( А + Ц) ; при повышении температуры от t4 до t3 цементит распадается, а образовавшийся углерод растворяется в аустените; при температуре t3 содержание углерода в аустените соответствует составу сплава I; в интервале температур t3чt2 изменений не происходит; в интервале температур t2чt1 происходит плавление (Ж ←А) и выше температуры t1 сохраняется жидкое агрегатное состояние.

Превращения в чугунах. Рассмотрим превращения, которые происходят при охлаждении чугуна состава II из жидкого состояния. На диаграмме (рис.1б) проводим вертикаль, соответствующую составу II. Кристаллизация начинается при температуре t7 с выделения аустенита, в интервале t7чt9 состав выделяющегося аустенита изменяется по линии солидус АЕ до состава АЕ , а состав остающейся жидкости - по линии ликвидус АС до состава Жc. При температуре 1147°С в интервале времени τ9 - τ91 происходит эвтектическая реакция, при которой жидкость превращается в ледебурит (АЕ+Ц=Л). На кривой рис.1в этому процессу соответствует горизонталь (процесс протекает при постоянной температуре). В интервале температур t9чt11 растворимость углерода в аустените уменьшается по линии ЕS от 2,14 до 0,8%С и из аустенита выделяется, в том числе и входящий в ледебурит, цементит.

Структура доэвтектического сплава в интервале температур t7чt9 (А+Ц+Л). При температуре 727°С в период времени τ11 - τ111 аустенит (А) по эвтектоидной реакции превращается в перлит (П), (на рис.1в этому процессу соответствует горизонталь) и структура сплава ниже температуры 727°С (линии РSК) - ( Ц+П+Л).

Для эвтектического чугуна (4,3%С) кристаллизация происходит при постоянной температуре 1147°С по эвтектической реакции и завершается образованием ледебурита (Л).

Кристаллизация заэвтектических чугунов начинается на линии ликвидус СD с выделения цементита Ц и завершается при 1147°С эвтектической реакцией - образованием ледебурита (Л); структура сплава после кристаллизации - (Ц+Л). При нагреве происходят обратные (←) процессы.

Рис 2. Диаграмма состояния железо-цементит

Задание №1. Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,2%С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Решение.Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих

линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах,

содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих

линии CD, начинают выделяться кристаллы

цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется

первичным. B точке С при температуре 1147°С и

концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая

называется ледебуритом. Эвтектическое превращение с образованием ледебурита

можно записать формулой ЖР4,3![]() Л[А2,14+Ц6,67]. Процесс

первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Л[А2,14+Ц6,67]. Процесс

первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит + ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный) + ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените

0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая

называется перлитом. Перлит получается в результате одновременного выпадения из

аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит

можно записать формулой А0,8![]() П[Ф0,03+Ц6,67].

П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147-727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 1,2%С, называется заэвтектоидной сталью. Его структура при комнатной температуре цементит + перлит.

а) б)

Рисунок 3: а - диаграмма железо-цементит, б - кривая охлаждения для сплава, содержащего 1,2% углерода

Задание №2. Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 3,8% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Решение.

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих

линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах,

содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих

линии CD, начинают выделяться кристаллы

цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется

первичным. B точке С при температуре 1147°С и

концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая

называется ледебуритом. Эвтектическое превращение с образованием ледебурита

можно записать формулой ЖР4,3![]() Л[А2,14+Ц6,67]. Процесс

первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Л[А2,14+Ц6,67]. Процесс

первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит + ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените

0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая

называется перлитом. Перлит получается в результате одновременного выпадения из

аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит

можно записать формулой А0,8![]() П[Ф0,03+Ц6,67].

П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 3,8%С, называется доэвтектическим чугуном. Его структура при комнатной температуре – перлит + цементит (вторичный) + ледебурит (перлит + цементит).

а) б)

Рисунок 4: а - диаграмма железо-цементит, б - кривая охлаждения для сплава, содержащего 3,8% углерода

Содержание отчета

1. Цель работы.

2. Основные положения по теме работы (кратко).

3. Решение задания №1 и №2 снеобходимыми пояснениями, цифровыми данными, зарисовками.

4. Анализ полученных результатов, выводы.

Практическое занятие № 4

Тема. Изучение маркировки сталей

Цель работы

Закрепить знания по теме «Стали», научиться расшифровывать марки сталей, используя схему-алгоритм маркировки сталей

Общие сведения

Классификация и маркировка сталей

Сталями принято называть сплавы железа с углеродом, содержание до 2,14% углерода. Кроме того, в состав сплава обычно входят марганец, кремний, сера и фосфор; некоторые элементы могут быть введены для улучшения физико-химических свойств специально (легирующие элементы).

Стали, классифицируют по самым различным признакам. Рассмотрим следующие:

1. Химический состав.

![]() В

зависимости от химического состава различают стали углеродистые (ГОСТ 380-71,

ГОСТ 1050-75) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79)

В

зависимости от химического состава различают стали углеродистые (ГОСТ 380-71,

ГОСТ 1050-75) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79)

В свою очередь углеродистые стали могут быть:

A) малоуглеродистыми, т. е. содержащими углерода менее 0,25%;

Б) среднеуглеродистыми, содержание углерода составляет 0,25-0,60%

B) высокоуглеродистыми, в которых концентрация углерода превышает 0,60%

Легированные стали подразделяют на:

а) низколегированные содержание легирующих элементов до 2,5%

б) среднелегированные, в их состав входят от 2,5 до 10% легирующих элементов;

в) высоколегированные, которые содержат свыше 10% легирующих элементов.

2. Назначение.

По назначению стали бывают:

1) конструкционные, предназначенные для изготовления строительных и машиностроительных изделий.

2) Инструментальные, из которых изготовляют режущий, мерительный, штамповый и прочие инструменты. Эти стали содержат более 0,65% углерода.

3) С особыми физическими свойствами, например, с определенными магнитными характеристиками или малым коэффициентом линейного расширения: электротехническая сталь, суперинвар.

4) С особыми химическими свойствами, например, нержавеющие, жаростойкие или жаропрочные стали.

3. Качество.

В зависимости от содержания вредных примесей: серы и фосфора-стали подразделяют на:

1. Стали обыкновенного качества, содержание до 0.06% серы и до 0,07% фосфора.

2. Качественные - до 0,035% серы и фосфора каждого отдельно.

3. Высококачественные - до 0.025% серы и фосфора.

4. Особовысококачественные, до 0,025% фосфора и до 0,015% серы.

4. Степень раскисления.

4. По степени удаления кислорода из стали, т. е. по степени её раскисления, существуют:

1) спокойные стали, т. е., полностью раскисленные; такие стали обозначаются буквами “сп” в конце марки (иногда буквы опускаются);

2) кипящие стали - слабо раскисленные; маркируются буквами "кп";

3) полу спокойные стали, занимающие промежуточное положение между двумя предыдущими; обозначаются буквами "пс".

Сталь обыкновенного качества подразделяется еще и по поставкам на 3 группы:

1) сталь группы А поставляется потребителям по механическим свойствам (такая сталь может иметь повышенное содержание серы или фосфора);

2) сталь группы Б - по химическому составу;

3) сталь группы В - с гарантированными механическими свойствами и химическим составом.

В зависимости от нормируемых показателей:

предел прочности (временное сопротивление на разрыв) sв, относительное удлинение d %,

предел текучести sт.

Сталь каждой группы делится на категории, которые обозначаются арабскими цифрами.

Углеродистые стали конструкционные обыкновенного качества обозначают буквами "Ст" и условным номером марки (от 0 до 6) в зависимости от химического состава и механических свойств. Чем выше содержание углерода и прочностные свойства стали, тем больше её номер. Буква "Г" после номера марки указывает на повышенное содержание марганца в стали. Перед маркой указывают группу стали, причем группа "А" в обозначении марки стали не ставится. Для указания категории стали к обозначению марки добавляют номер в конце соответствующий категории, первую категорию обычно не указывают.

Например:

Ст1кп2 - углеродистая сталь, конструкционная, обыкновенного качества, кипящая, № марки

1, второй категории, поставляется потребителям по механическим свойствам (группа А);

ВСт5Г - углеродистая сталь, конструкционная, обыкновенного качества с повышенным содержанием марганца, спокойная, № марки 5, первой категории с

гарантированными механическими свойствами и химическим составом (группа В);

Бст0 - углеродистая сталь, конструкционная, обыкновенного качества, номер марки 0, группы Б, первой категории (стали марок Ст0 и Бст0 по степени раскисления

не разделяют).

Качественные стали маркируют следующим образом:

1) в начале марки указывают содержание углерода цифрой, соответствующей его средней концентрации;

2) в сотых долях процента для сталей, содержащих до 0,65% углерода;

05кп – сталь углеродистая, конструкционная, качественная, кипящая, содержит 0,05% С;

60 – сталь углеродистая, конструкционная, качественная, спокойная, содержит 0,60% С;

3) в десятых долях процента для инструментальных сталей, которые дополнительно снабжаются буквой "У":

У7 – углеродистая инструментальная, качественная сталь, содержащая 0,7% С, спокойная (все инструментальные стали хорошо раскислены);

У12А - углеродистая инструментальная, высококачественная сталь, спокойная содержит 1,2% С

Легированные стали

легирующие элементы, входящие в состав стали, обозначают русскими буквами:

Если после буквы, обозначающей легирующий элемент, стоит цифра, то она

указывает содержание этого элемента в процентах. Если цифры нет, то сталь содержит около 1% легирующего элемента, за исключением молибдена и ванадия (содержание которых в солях обычно до 0,2-0,3%), а также бора (в стали с буквой Р его должно быть не менее 0,0010%).

Примеры:

14Г2 – низко легированная, конструкционная, качественная сталь, спокойная, содержит приблизительно 14% углерода и до 2,0% марганца.

03Х16Н15М3Б - высоко легированная качественная сталь, спокойная содержит 0,03% C, 16,0% Cr, 15,0% Ni, до З,0% Мо, до 1,0% Nb.

Высококачественные и особовысококачественные стали.

Маркируют, так же как и качественные, но в конце марки высококачественной стали ставят букву А, (эта буква в середине марочного обозначения указывает на наличие азота, специально введённого в сталь), а после марки особовысококачественной - через тире букву "Ш".

Например:

У8А - углеродистая инструментальная высококачественная сталь, содержащая 0,8% углерода;

30ХГС-III – особовысококачественная среднелегированная сталь, содержащая 0,30% углерода и от 0,8 до 1,5% хрома, марганца и кремния каждого.

Отдельные группы сталей (специальные)обозначают несколько иначе.

1. Шарикоподшипниковые стали маркируют буквами "ШХ", после которых указывают содержание хрома в десятых долях процента:

ШХ6 - шарикоподшипниковая сталь, содержащая 0,6% хрома;

ШХ15ГС - шарикоподшипниковая сталь, содержащая 1,5% хрома и от 0,8 до 1,5% марганца и кремния.

2. Быстрорежущие стали (сложнолегированные) обозначают буквой "Р", следующая за ней цифра указывает на процентное содержание в ней вольфрама:

Р18 - быстрорежущая сталь, содержащая 18,0% вольфрама;

Р6М5К5 - быстрорежущая сталь, содержащая 6,0% вольфрама 5,0% молибдена 5,0% кобольта.

Автоматные стали (все автоматные стали имеют повышенное содержание серы и фосфора); обозначают буквой "А" и цифрой, указывающей среднее содержание углерода в сотых долях процента:

А12 - автоматная сталь, содержащая 0,12% углерода

А40Г - автоматная сталь с 0,40% углерода и повышенным до 1,5% содержанием марганца.

Задание для практической работы:

Расшифровать марки сплавов. Описать химический состав, свойства и применение, используя Марочник сплавов.

|

Вариант |

Марки |

||

|

сталей |

чугунов |

сплавов |

|

|

1 |

15кп Бст3 У11А |

Ст1 45 У12А |

20Х Р9К10 |

|

2 |

Ст4 08 У8ГА |

БСт4 20пс У8 |

Р12 40ХН

|

|

3 |

БСт3 40 У8Г |

Ст3 15пс У11А |

12Х18Н9 ШХ6

|

|

4 |

60Г ВСт4 У8А |

ВСт2пс 08кп У8А |

Р9К5 Т15К6 |

|

5 |

Ст5 20кп У8 |

БСт4 08пс У9А |

60С2ХФА 25ХГМ

|

|

6 |

БСт0кп 30 У7ГА |

ВСт2кп 60 Х9Г |

10ХСНД 65С2ВА

|

|

7 |

ВСт5 45 У13 |

Ст6 45 У12А |

Р6М5 30ХГСА

|

|

8 |

ВСт3кп 60Г У10А |

БСт1кп 08пс У13А |

10Г2С1Д ШХ9 |

|

9 |

БСт4пс 65 У10 |

БСт3 10кп У8Г |

20ХГМ ХВГ

|

|

10 |

Ст3 65Г У10ГА |

БСт4 60Г У11А |

ШХ15 110Г13Л

|

Отчет должен содержать цель работы, конспект, выполненное задание согласно задания и выводы о проделанной работе .Ответить на контрольные вопросы.

Контрольные вопросы:

1. Что обозначает буква А в маркировках сталей

2. Содержание углерода в стали 08

3. Содержание углерода в стали ХВГ

4. Обозначение легирующих элементов и их содержание в стали.

5. По каким признакам классифицируют стали?

Единый алгоритм для расшифровки марок сталей,

совмещенный со схемой их классификации

![]()

![]() СТАЛЬ

СТАЛЬ

Группа Углеродистая, если в марке нет Если в марке Легированная

химического букв легирующих есть буквы

состава документов легирующих

элементов

Если марка Конструкционная Инструмен- Если марка

начинается тальная начинается

Назначение с двух цифр с одной цифры

или букв Ст или в начале

марки цифр нет

![]()

Обыкновенного Качественная, Высококачественная

Качество качества, если в начале мар- если в конце марки

если в начале ки нет букв Ст, а в есть буква А

марки есть буквы конце нет буквы А

Ст

|

Содержание углерода в стали |

|||

|

буквы Ст в начале марки указывают, что химический состав по марке не определяется |

две цифры в начале марки показывают сотые доли процента углерода |

одна цифра в начале марки или цифры после начальной буквы У показывают десятые доли процента углерода |

Отсутствие цифр в начале марки (кроме марок, начинающихся с буквы У) указывает на наличие около одного процента углерода |

Примерный

Химический

состав

![]()

Содержание легирующих элементов в стали

отсутствие цифр после букв цифры после букв легирующих

легирующих элементов указывает элементов показывают целые

на наличие около одного процента единицы процента легирующих

![]() легирующих элементов элементов

легирующих элементов элементов

Зависимость свойств стали от содержания углерода:

Примерные если углерода до 0,3%, если углерода если углерода более

свойства то мягкая, вязкая, 0,3…0,6%, то 0,6%, то прочная,

пластичная наиболее удачное твердая, хрупкая

сочетание всех

свойств, особенно

прочности и вязкости

Практическое занятие № 5

Тема. Изучение маркировки чугунов

Цель работы: ознакомление студентов с маркировкой и областью применения чугунов; формирование умения расшифровки марок чугунов.

Теоретическая часть.

Чугун отличается от стали: по составу - более высокое содержание углерода и примесей;

по технологическим свойствам - более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

В зависимости от состояния углерода в чугуне различают:

белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск;

серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 % углерода. Из-за большого количества графита его излом имеет серый цвет;

половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2 % углерода находится в форме цементита. Мало используется в технике.

В зависимости от формы графита и условий его образования различают следующие группы чугунов:

серый — с пластинчатым графитом;

высокопрочный — с шаровидным графитом;

ковкий — с хлопьевидным графитом.

Графитовые включения можно рассматривать как соответствующей формы пустоты в структуре чугуна. Около таких дефектов при нагружении концентрируются напряжения, значение которых тем больше, чем острее дефект. Отсюда следует, что графитовые включения пластинчатой формы в максимальной мере разупрочняют металл. Более благоприятна хлопьевидная форма, а оптимальной является шаровидная форма графита. Пластичность зависит от формы таким же образом. Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало.

Серые чугуны.

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами. В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412). Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию. Структура металлической основы зависит от количества углерода и кремния. Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это - базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Маркировка серых чугунов: обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на 10-1 . Например: СЧ 10 – серый чугун, предел прочности при растяжении 100 Мпа.

Ковкий чугун.

Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния. Различают 7 марок ковкого чугуна: три с ферритной (КЧ 30 - 6) и четыре с перлитной (КЧ 65 - 3) основой (ГОСТ 1215). По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига. Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Маркировка ковкого чугуна: обозначаются индексом КЧ (ковкий чугун) и числами. Первое число соответствует пределу прочности на растяжение, умноженное на 10-1 , второе число – относительное удлинение. Например: КЧ 30-6 – ковкий чугун, предел прочности при растяжении 300Мпа, относительное удлинение 6 %.

Высокопрочный чугун.

Получают эти чугуны из серых, в результате модифицирования магнием или церием. По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита. Эти чугуны обладают высокой жидкотекучестью, линейная усадка - около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью. Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы. Отливки коленчатых валов массой до 2..3 т, взамен кованых валов из стали, обладают более высокой циклической вязкостью, малочувствительны к внешним концентраторам напряжения, обладают лучшими антифрикционными свойствами и значительно дешевле.

Маркировка высокопрочного чугуна: обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на 10-1 . Например: ВЧ 50 – высокопрочный чугун с пределом прочности на 26 растяжение 500 Мпа.

Контрольные вопросы

1. Отличие чугуна от стали?

2. В каком состоянии и в виде чего находится углерод в сером чугуне?

3. Какой из чугунов имеет форму хлопьевидного графита?

Практическая часть. Задание для студентов:

Заполните таблицу:

|

Название чугуна |

Свойства чугуна |

Маркировка чугуна |

Применение чугуна |

|

1.Серые чугуны |

|

|

|

|

2.Ковкие чугуны |

|

|

|

|

3.Высокопрочные чугуны |

|

|

|

Практическое занятие № 6

Тема. Изучение маркировки цветных металлов и их сплавов

Цель работы

Изучить классификацию и основные правила по маркировке цветных металлов и сплавов . Научиться расшифровывать марки цветных металлов и сплавов.

Общие положения

Алюминий и его сплавы.

Алюминий - легкий металл, обладающий высокими тепло- и электропроводностью, стойкий к коррозии. В зависимости от степени частоты первичный алюминий согласно ГОСТ 11069-74 бывает особой (А999), высокой (А995, А95) и технической чистоты (А85, А7Е, АО и др.).

Алюминий маркируют буквой А и цифрами, обозначающими доли процента свыше 99,0% Al; буква "Е"– обозначает повышенное содержание железа и пониженное кремния.

А999 - алюминий особой чистоты, в котором содержится не менее 99,999% Al; А5 - алюминий технической чистоты в котором 99,5% алюминия.

Алюминиевые сплавы разделяют на деформируемые и литейные.

Те и другие могут быть не упрочняемые и упрочняемые термической обработкой.

Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой. Их марки приведены в ГОСТ4784-74. К деформируемым алюминиевым сплавам не упрочняемым термообработкой, относятся сплавы системы Al-Mn и AL-Mg:Aмц; АмцС; Амг1; АМг4,5; Амг6. Аббревиатура включает в себя начальные буквы, входящие в состав сплава компонентов и цифры, указывающие содержание легирующего элемента в процентах.

К деформируемым алюминиевым сплавам, упрочняемым термической обработкой, относятся сплавы системы Al-Cu-Mg с добавками некоторых элементов (дуралюны, ковочные сплавы), а также высокопрочные и жаропрочные сплавы сложного хим.состава.

Дуралюмины маркируются буквой "Д" и порядковым номером, например: Д1, Д12,

Д18, АК4, АК8.

Чистый деформируемый алюминий обозначается буквами "АД" и условным

обозначением степени его чистоты: АДоч (>=99,98% Al), АД000(>=99,80% Аl),

АД0(99,5% Аl), АД1 (99,30% Al), АД(>=98,80% Аl).

Литейные алюминиевые сплавы (ГОСТ 2685-75) обладает хорошей жидкотекучестью, имеет сравнительно не большую усадку и предназначены в основном для фасонного литья. Эти сплавы маркируются буквами "АЛ" с последующим порядковым номером: АЛ2, АЛ9, АЛ13, АЛ22, АЛЗО.

Иногда маркируют по составу: АК7М2; АК21М2, 5Н2,5; АК4МЦ6.

В этом случае "М" обозначает медь. "К" - кремний, "Ц" - цинк, "Н" - никель; цифра - среднее % содержание элемента.

Из алюминиевых антифрикционных сплавов (ГОСТ 14113-78) изготовляют подшипники и вкладыши как литьем так и обработкой давлением. Такие сплавы маркируют буквой "А" и начальными буквами входящих в них элементов: А09- 2, А06-1, АН-2,5, АСМТ. В первые два сплава входят в указанное количество олова и меди (первая цифра-олово, вторая-медь в %), в третий 2,7-3,3% Ni и в четвертый медь сурьма и теллур.

Титан и его сплавы.

Титан - тугоплавкий металл с невысокой плотностью. Удельная прочность титана выше, чем у многих легированных конструкционных сталей, поэтому при замене сталей титановыми сплавами можно при равной прочности уменьшить массу детали на 40%. Титан хорошо обрабатывается давлением, сваривается, из него можно изготовить сложные отливки, но обработка резанием затруднительна. Для получения сплавов с улучшенными свойствами его легируют алюминием, хромом, молибденом.

Титан и его сплавы маркируют буквами "ВТ" и порядковым номером:

ВТ1-00, ВТЗ-1, ВТ4, ВТ8, ВТ14.

Пять титановых сплавов обозначены иначе:

0Т4-0, 0Т4, 0Т4-1, ПТ-7М, ПТ-3В.

Магний и его сплавы.

Среди промышленных металлов магний обладает наименьшей плотностью(1700 кг/м3). Магний и его сплавы неустойчивы против коррозии, при повышении температуры магний интенсивно окисляется и даже самовоспламеняется. Он обладает малой прочностью и пластичностью, поэтому как конструкционный материал чистый магний не используется. Для повышения химико-механических свойств в магниевые сплавы вводят алюминий, цинк, марганец и другие легирующие добавки.

Магниевые сплавы подразделяют на деформируемые (ГОСТ 14957-76)

И литейные (ГОСТ 2856-79). Первые маркируются буквами "МА", вторые "МЛ".

После букв указывается порядковый номер сплава в соответствующем ГОСТе.

Например:

МА1-деформируемый магниевый сплав №1; МЛ19-литейный магниевый сплав №19

Антифрикционные сплавы

Баббиты – антифрикционные сплавы на основе олова, свинца, цинка, кальция с добавками сурьмы, меди и других элементов. Баббиты служат для заливки вкладышей подшипников. Структура баббитов – двухфазная или многофазная.

Наименование баббита определяется преобладающим по содержанию элементом основы.

ü Оловянные баббиты (например, марки Б83 с 12 % Sb и 6 % Cu).

ü Свинцовые баббиты (например, марки Б16 с 16 % Sb, 16 % Sn и 1,5–2,0 % Cu).

ü Кальциевые баббиты (например, марки БК с 0,85–1,15 % Са и 0,6–0,9 % Na).

ü Цинковые баббиты.

Задание

Расшифруйте марочный состав цветных сплавов и укажите примерное их применение:

Вариант-1

АМц4; АК7; Д1; Б88.

Вариант-2

АМг0,5; АК9; Д6; Б83.

Вариант-3

АМг1; АК12; Д16; Б83С.

Вариант-4

АМг1,5; АК5М2; Д18; Б16.

Вариант-5

АМг2,5; АК7Ц9; Д1; БС6.

Вариант-6

АМг3; АК7; Д6; Л68; БКА.

Вариант-7

АМг3,5; АК9; Д16; Б88.

Вариант-8

АМг4; АК12; Д18; Б83.

Вариант-9

АМг4,5; АК5М2; Д19; Б83С

Вариант-10

АМг2; АК7М2; Д19; БН

Скачано с www.znanio.ru

© ООО «Знанио»

С вами с 2009 года.

![]()