Монтаж, техническая эксплуатация и ремонт оборудования витрины для продажи рыбы на льду

Содержание

Введение ……………... 5

Раздел 1. Выбор оборудования и его монтаж.. 7

1.1 Характеристика предприятия торговли. 7

1.2 Конструкция и виды торгового холодильного оборудования. 10

1.4. Холодильная витрина Carboma ВХСл-1,25. 16

1.5. Расчет и выбор основных параметров витрины «рыба на льду». 19

1.5.1 Затраты энергии на производство льда и холода в холодильных установках. 20

1.5.2 Производительность витрины «рыба на льду». 20

1.5.3 Сравнение энергозатрат при производстве естественного и искусственного льда 21

1.5.4. Расчёт и выбор аппаратов питания, защиты и управления, кабеля электропитания оборудования. 23

1.6 Техника безопасности. 25

1.6.1 Общие требования по охране труда. 25

1.6.2 Требования по охране труда при выполнении работы.. 26

1.6.3 Требования по охране труда в аварийных ситуациях. 27

Раздел 2. Техническая эксплуатация оборудования. 29

2.1 Общие требования к размещению оборудования и трубопроводов, приемка и подготовка оборудования к эксплуатации. 29

2.2 Распаковка и осмотр оборудования. 32

2.3 Техническое обслуживание витрины «рыба на льду». 34

2.4. Эксплуатационные документы. 35

Раздел 3 Ремонт оборудования. 39

3.1 Общие понятие ремонта. 39

3.2 Диагностика оборудования. 41

3.3 Организационные мероприятия по ремонту оборудования. 45

3.4 Технические мероприятия по ремонту оборудования. 48

3.5 Технология ремонта оборудования. 51

3.6 Наладка и испытания оборудования после ремонта. 57

3.7 Сдача оборудования в эксплуатацию после ремонта. 62

3.8 Ремонтная документация. 63

3.9 Охрана труда и техника безопасности при ремонте оборудования. 66

Заключение ……….. 71

Список литературы. 72

Приложения ……….. 73

Введение

Охлажденные морепродукты, живая рыба, океанские деликатесы — специфика продаж этих товаров требует от магазина дополнительных вложений, и небольшие предприятия розничной торговли редко отваживаются взять на себя проблемы, связанные с продвижением этой группы продуктов. Однако с крупноформатными магазинами дело обстоит по-другому. Рыбные отделы пользуются вниманием покупателей и приносят — при грамотной организации дела — неплохую прибыль.

Растущие потребности в холодильном оборудовании вызваны ростом производства охлажденных и замороженных продуктов.

Охлажденных продуктов производят гораздо больше, чем замороженных. В большинстве развитых стран потребление охлажденных продуктов (по массе) в 10 раз больше, чем замороженных, несмотря на то, что стоимость первых почти в 5 раз выше, чем вторых. Особенно возрастает спрос на охлажденные продукты, готовые к употреблению.

Чтобы обеспечить доброкачественность пищевых продуктов, их консервируют с применением холода, т. е. хранят при пониженных температурах от заготовки и производства до потребления. В торговую сеть замороженные или охлажденные продукты поставляются специализированным транспортом, запасы хранят в холодильных камерах магазина. В торговых залах продукты находятся в холодильных витринах, ларях, прилавках, прилавках-витринах, холодильных шкафах.

Актуальность рассматриваемой темы объясняется тем, что в условиях рыночной экономики качественное холодильное торговое оборудование имеет огромное значение. Один из главных факторов увеличения покупательского спроса — расширение ассортимента продукции, доброкачественность которой обеспечивается только при правильном хранении и соблюдении температурного режима. Кроме того, при закупке большой партии продукции предприятие может получить значительные скидки на товар, а качественное хранение как большого, так и небольшого количества продукции может быть обеспечено только за счет хорошего холодильного оборудования.

Работа оборудования зависит от правильного выполнения работ по монтажу, технической эксплуатации, техническому обслуживанию и ремонту этого оборудования. Эти работы выполняют механики по оборудованию.

Целью данной дипломной работы является изучение процессов монтажа, сдачи в эксплуатацию и технического обслуживания, а также вопросов охраны труда и техники безопасности механического оборудования одного из видов витрины для хранения рыбы на льду предприятий торговли.

Раздел 1. Выбор оборудования и его монтаж

1.1 Характеристика предприятия торговли

Розничное торговое предприятие - это первичное, основное звено сферы торговли, ее самостоятельно хозяйствующий субъект с правом юридического лица, созданный для закупки, хранения, реализации товаров и предоставления разного рода сопутствующих услуг в целях удовлетворения потребностей рынка и получения прибыли. Цель коммерческой деятельности розничного торгового предприятия - получение прибыли.

Ассортиментным профилем магазина является продовольственная и сопутствующая продукция отечественных и иностранных производителей. Ассортимент разбит на товарные группы с совокупным ассортиментным объемом 165 наименований. Форма продажи товаров - розничная реализация методом индивидуального обслуживания покупателей (через прилавок обслуживания).

Магазин - специально оборудованное стационарное здание или его часть, предназначенное для продажи товаров и оказания услуг покупателям и обеспеченное торговыми, подсобными, административно-бытовыми помещениями, а также помещениями для приема, хранения и подготовки товаров к продаже. Классификация товаров представлена в таблице 1.1.

Таблица 1.1 - Классификация товаров

|

Классификация продовольственных товаров |

Группы товаров основного ассортимента |

Группы товаров дополнительного ассортимента |

|

1. Хлебобулочные изделия |

хлебобулочные изделия |

Диабетические продукты; детское питание; замороженная продукция; продукты собственного производства и т.д |

|

2. Кондитерские изделия |

кондитерские изделия |

|

|

3.Бакалейные товары |

Бакалея |

Продолжение Таблицы 1.1

|

4. Рыбная продукция |

рыба и морепродукты |

|

|

5.Мясная продукция |

мясная гастрономия и мясная кулинария |

|

|

6. Молочная продукция |

молочная гастрономия |

|

|

7. Плодоовощные товары |

Овощи и фрукты |

|

|

8. Напитки |

Соки,воды алкогольная продукция |

|

|

9. Табачные изделия |

Табачные изделия |

|

Рыбная продукция занимает одну из главных мест в розничной торговли. Предприятия торговли оснащены витринами и холодильниками для продажи рыбы.

Видовой ассортимент рыбы принято учитывать по наименованию товарно—видовой продукции в нормативных источниках. Зоологические названия рыб устранены, так как их количество превышает 16 000, их не помнят рыбаки, переработчики рыбы, продавцы, покупатели.

Технологический ассортимент предполагает деление рыбной продукции по видам обработки:

-живая;

-охлажденная;

-мороженная;

-соленая;

-копченая, вяленая;

-в виде полуфабрикатов;

-икра;

-рыбные консервы;

-пресервы.

При размещении рыбных товаров используют открытую выкладку. Для выкладки скоропортящихся продуктов используют охлаждаемый прилавок – витрину. Резервный запас товаров на рабочем месте хранят в холодильном шкафу.

Обычно рыбу выкладывают вертикальными рядами разной ширины, в зависимости от вида и ширины витрины.

Рыбная секция любого супермаркета всегда своеобразна, ведь к ней предъявляются особые не только санитарно-гигиенические, но и эстетические требования. Это практически «магазин в магазине». По тому, как организован отдел, можно судить о качестве рыбной продукции, о полноте представленного ассортимента и о том, насколько магазин специализирован в этой области. Пока же в подавляющем большинстве российских супермаркетов рыбные секции относительно скромны (если сравнивать с европейской розницей), уступая изобилию такой товарной группы, как мясопродукты и колбасы. К западным стандартам наиболее приближена только французская сеть гипермаркетов Auchan, где продуманная организация рыбной секции стала примером для других ритейлеров.

Определение рационального набора торгового оборудования и характер его размещения оказывают существенное влияние на эффективность использования площадей магазина.

При эффективной технологической оснащенности предприятия, оборудование обеспечивает эффективное использование торговой площади магазина при современном интерьере торгового зала технологического и художественного характера.

Правильно подобранное и расставленное оборудование позволяет расширить предложение товаров, создать больше удобств для обслуживания покупателей, увеличить товарооборот на квадратный метр торговой площади и тем самым добиться более высоких показателей эффективности использования торговых площадей.

Эффективное использование торговых площадей может быть достигнуто при условии оснащения магазинов торговым оборудованием, имеющим достаточно большую площадь выкладки. При одной и той же установочной площади площадь выкладки товаров может быть различной в зависимости от типов и композиций торгового оборудования, количества элементов для выкладки товаров.

1.2 Конструкция и виды торгового холодильного оборудования

Конструктивно все виды торгового холодильного оборудования имеют много общего. Основной несущей конструкцией является металлический каркас различной, в зависимости от назначения оборудования, конфигурации. С внешней и внутренней стороны он облицован пластиком, стеклом либо стальными листами, покрытыми синтетической эмалью. В качестве технологических декоративных элементов могут использоваться:

нержавеющая сталь,

цветной слоистый пластик;

алюминиевый профиль;

стекло (плоское, гнутое, цветное);

зеркала.

Стенки и дверцы торгового холодильного оборудования имеют многослойную конструкцию. За внешними отделочными материалами следует гидроизоляционная прослойка (пергамин, пергаментная бумага, полиэтиленовая пленка и др.), теплоизоляционный слой (пенопласт, мипора, стекловата, шлаковата, пенополистирол).

После теплоизоляционного слоя вновь проложена гидроизоляционная прокладка и далее следует внутренняя отделка охлаждаемого пространства. Поскольку внутренняя поверхность охлаждаемых камер может соприкасаться с продуктами, она должна быть выполнена из нейтральных не коррозирующих материалов (нержавеющая сталь, пищевой алюминий, эмалированная сталь).

Для более эффективного использования внутреннего охлаждаемого объема шкафы, прилавки, витрины, камеры оборудуют стеллажами, полками, кассетами, кронштейнами, изготовленными из тех же нейтральных материалов.

1.3 Анализ видов и типов механического оборудования витрины для продажи рыбы на льду

Виды торгового холодильного оборудования, применяемые на розничных торговых предприятиях:

холодильные и морозильные камеры;

холодильные шкафы;

холодильные прилавки и прилавки-витрины;

холодильные лари;

холодильные витрины.

Конструктивно все виды торгового холодильного оборудования имеют много общего. Основной несущей конструкцией является металлический каркас различной, в зависимости от назначения оборудования, конфигурации. С внешней и внутренней стороны он облицован пластиком, стеклом либо стальными листами, покрытыми синтетической эмалью. В качестве технологических декоративных элементов могут использоваться:

нержавеющая сталь,

цветной слоистый пластик;

алюминиевый профиль;

стекло (плоское, гнутое, цветное);

зеркала.

Стенки и дверцы торгового холодильного оборудования имеют многослойную конструкцию. За внешними отделочными материалами следует гидроизоляционная прослойка (пергамин, пергаментная бумага, полиэтиленовая пленка и др.), теплоизоляционный слой (пенопласт, мипора, стекловата, шлаковата, пенополистирол).

После теплоизоляционного слоя вновь проложена гидроизоляционная прокладка и далее следует внутренняя отделка охлаждаемого пространства. Поскольку внутренняя поверхность охлаждаемых камер может соприкасаться с продуктами, она должна быть выполнена из нейтральным не коррозирующих материалов (нержавеющая сталь, пищевой алюминий, эмалированная сталь).

При выборе оборудования для продажи свежей рыбы стоит обратить внимание на систему охлаждения.

Специализированные витрины "рыба на льду" выпускаются как со встроенным агрегатом, так и с вынесенным холодильным агрегатом. Температурный режим продажи свежих рыбы и морепродуктов - 0…+2°С.

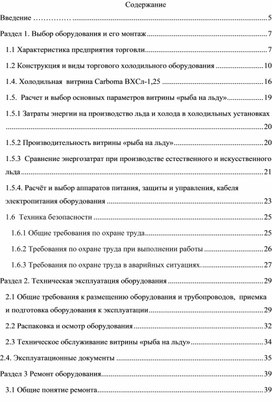

Для реализации охлажденной рыбы и морепродуктов применяются открытые витрины (прилавки) засыпанные льдом, так называемая "рыба на льду".(рис.1.3.1)

Рисунок 1.3.1- Витрина открытая типа «рыба на льду»

Корпус и демонстрационные поддоны данного вида оборудования выполняются из нержавеющей стали (в основном марки 08Х18Н10 по ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки), не подверженной влиянию агрессивной среды (рыбного сока).

В оборудовании должна быть предусмотрена защита испарителя из нержавеющей стали. Обычно для выкладки рыбы на подобные витрины используют подстилку из чешуйчатого льда. Сток талой воды осуществляется с помощью перфорации поддонов через дренажную систему. Чаще всего в витринах "рыба на льду" используется прямое заниженное стекло. Такой вариант удобен для магазинов самообслуживания.

Вместо холодильных прилавков могут использоваться нейтральные столы из нержавеющей стали для выкладки рыбы на льду (так называемые ледники).(рис 1.3.2)

Рисунок 1.3.2- Стол для выкладки рыбы на льду

Стол для выкладки представляет собой витрины предназначены для кратковременного хранения и демонстрации продуктов на предприятиях торговли и общественного питания. Стол состоит из ванны (поддона) для льда и подставки под неё.

Материал, используемый для изготовления оборудования для торговли охлажденной рыбой и морепродуктами, должен быть разрешен Минздравом для контакта с пищевыми продуктами (п.3 перечня материалов, изделий, оборудования, разрешенных для контакта с пищевыми продуктами и средами и приложение перечня материалов, изделий и оборудования, допущенных для контакта с пищевыми продуктами).

Лед для данного вида оборудования вырабатывается с помощью льдогенераторов.

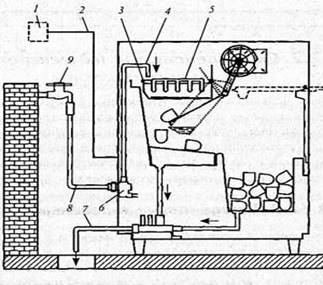

Льдогенераторы - холодильное оборудование, предназначенное для получения пищевого или промышленного льда.(рис 1.3.3)

Рисунок 1.3.3- Льдогенератор

В предприятиях торговли, как правило, применяются льдогенераторы, вырабатывающие гранулированный и чешуйчатый лед.

а) гранулированный льдогенератор: льдогенераторы этого типа выдают гранулированный лед, который представляет собой крупные непрозрачные градинки диаметром примерно 1см, создающие белый фон. Он непрозрачен, благодаря чему создается белый фон и подчеркивает цвет выкладываемой на него продукции.(рис 1.3.4)

Рисунок 1.3.4.- Принципиальная схема гранулированного льдогенератора:1-внешний общий электровыключатель; 2- кабель питания;3-опрокидывающий элемент;4-залив воды;5-испаритель(охлаждаемые формы):6-электроклапан подачи воды;7-слив воды;8-труба;9-кран

При производстве гранулированного льда вода намерзает на стенки испарителя, после чего лед срезается специальным шнеком и дробится. Получаются гранулы диаметром примерно 1 см, температурой около -0,5°С и влажностью 80%. Лед в форме гранул не смерзается, легко транспортируется, не портит продукцию за счет отсутствия острых краев.

Льдогенераторы для производства гранулированного льда широко используются в супермаркетах для выкладки свежей продукции, в основном рыбы и морепродуктов.

б) Чешуйчатый льдогенератор:льдогенераторы этого типа вырабатывают чешуйчатый лед - плоские продолговатые непрозрачные чешуйки, используемые в основном для выкладки полуфабрикатов на витрины. (рис.1.3.5)

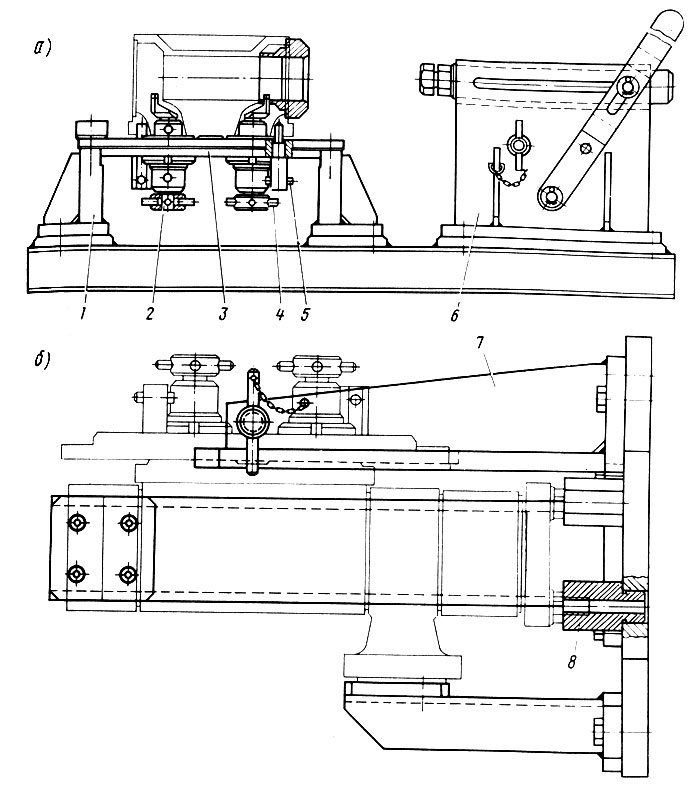

Рисунок 1.3.5- Схема устройства генератора чешуйчатого льда:1-шестерня привода барабана; 2 -зубчатый венец барабана;3– кожухотрубчатый испаритель-охладитель рассола; 4 – изоляция;5 – гибкая металлическая обечайка барабана намораживания;6 – каналы для циркуляции рассола в рубашке охлаждения гибкой обечайки;7 – деформирующий ролик; 8 – скребок для съема льда;9 – трубопровод подачи воды в водяную ванну

Ножи внутри чешуйчатого льдогенератора устанавливаются параллельно стенке испарителя, благодаря чему получается лед в форме плоской чешуйки длиной 20-30 мм и толщиной 1-2 мм.

Благодаря низкой температуре (-7°С) такой лед долго сохраняет свой внешний вид. Чешуйки хорошо обволакивают продукт и быстро охлаждают его.

Чешуйчатый лед используется для продажи рыбы: подстилка не только сохраняет свежесть продукта, но и привлекает внимание покупателя к товару (благодаря своему интенсивному белому цвету). Он также применяется для хранения и транспортировки рыбы и морепродуктов.

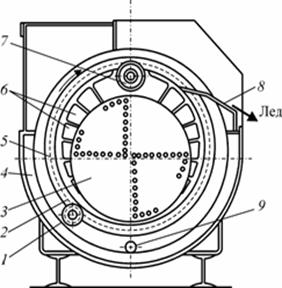

1.4. Холодильная витрина Carboma ВХСл-1,25

Холодильные витрины Carboma серии "ВХСл" разработаны специально для продажи свежей рыбы "на льду", для этой цели они обладают современным дизайном, хорошей холодопроизводительностью и при этом относительно небольшим энергопотреблением, а также оптимальными показателями эргономичности как для продавца, так и для покупателя.(рис.1.4.1)

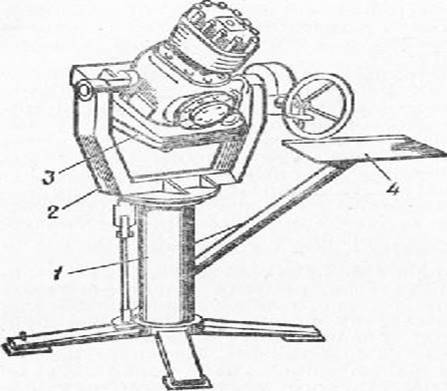

Рисунок 1.4.1- Схема витрины Carboma ВХСл-1,25 (1-опора;2-стекло лобовое; 3-стекло боковое.)

Перед началом сборки проверить комплектность и отсутствие повреждений.

Установить на место опоры поз.1, выровнять витрину.

Сборку стеклянного ограждения начать с установки боковых стёкол поз.3. Установку боковых стекол осуществлять только вертикальным движением сверху вниз.

Установить лобовое стекло поз.2 в паз профиля.

Эти витрины укомплектованы холодильным агрегатом Danfoss с хладагентом R404a. Для функционирования холодильной витрины требуется стандартное номинальное напряжение 220 В, 50 Гц. Статический тип охлаждения не способствует "заветриванию" продуктов, дольше сохраняя такой притягательный свежий внешний вид.

Блок управления на основе микропроцессора оборудован индикатором температуры. Модель оснащена светильником из алюминиевого профиля. Экспозиционная поверхность витрины, а также ее столешница изготовлены из шлифованной нержавеющей стали.

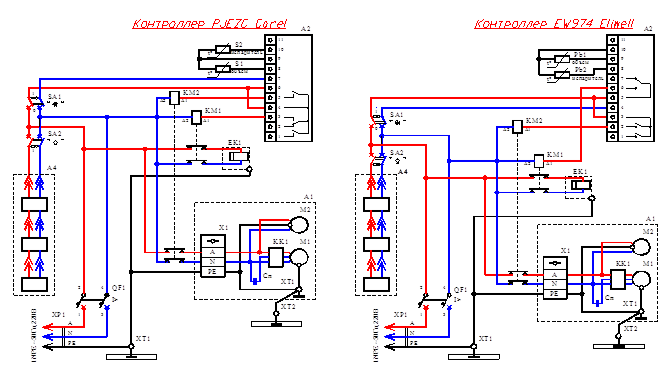

Электрическая схема показана в Приложении А.

На схеме показано в таблице 1.4.1:

Таблица 1.4.1- Обозначения на электрической схеме

|

A1 Блок компрессорно-конденсаторный |

А4 Светильник LLA-20W |

|

Cп Конденсатор пусковой |

|

|

KK1 Реле пускозащитное |

КМ1,КМ2 Пускатель магнитный |

|

M1 Электродвигатель компрессора |

ЕК1 ТЭН |

|

M2 Электродвиг. вентилятора конденсатора |

QF1 Выключатель автоматический |

|

XT1 Зажим заземляющий |

SA1,SA2 Выключатель |

|

X1 Зажим контактный винтовой |

XP1 Вилка |

|

A2 Контроллер PJEZC Carel (EW974Eliwell) |

XT1 Зажим заземляющий |

|

S1,S2 Датчик (из комплекта контроллера) (Pb1,Pb2) |

|

Технические характеристики витрины холодильной ВХСл-2,5 «Carboma» приведены в таблице 1.4.2

Таблица 1.4.2- Технические характеристики витрины холодильной ВХСл-2.5

Блок управления: микропроцессорный блок управления с индикацией температуры

Бренд: Полюс

Компрессор: Aspera, Danfoss

Модель витрины: Carboma

Назначение: среднетемпературный

Напряжение, В: 220

Размер выкладки, мм: 2500 х 735

Температурный режим, °C: от 0 до +7

Тип охлаждения: статический

Установка: напольная

Хладагент: R 134а/R404

Вес: 420

Ширина, м.: 1.1

Длина, м.: 2.5

Высота, м.: 1.2

1.5. Расчет и выбор основных параметров витрины «рыба на льду»

Расчет витрины «рыба на льду» выполняется при создании новой конструкции либо при уточнении технических данных существующей машины, подвергшейся реконструкции с целью совершенствования ее рабочего процесса. Расчет начинают с обоснования выбора единичной мощности (производительности). Затем определяют вместимость витрины и производят расчет баланса энергозатрат, расчет мощности, потребной для привода витрины «рыба на льду», подбор электродвигателя и редуктора. После этого выполняют прочностные расчеты. Порядок их выполнения является общим для всех витрин. На основании расчета энергозатрат дается оценка мероприятий по совершенствованию рабочего процесса витрины «рыба на льду». При расчете витрин «рыба на льду» необходимо учитывать основные требования, предъявляемые к расчету технологического оборудования: обеспечение рациональных параметров рабочего процесса; качество работы витрины; рациональное конструктивное решение и эксплуатационную надежность.

1.5.1 Затраты энергии на производство льда и холода в холодильных установках

Рассмотрим

энергетические затраты на производство холода в холодильных машинах

(льдогенераторах) путем анализа обратного цикла холодильной установки.

Холодильный коэффициент реального цикла ![]() определим через абсолютные температуры

теплоносителей в ХУ на выходе из испарителя

определим через абсолютные температуры

теплоносителей в ХУ на выходе из испарителя ![]() (лед) и на выходе из конденсатора

(лед) и на выходе из конденсатора ![]() (охлаждающая вода):

(охлаждающая вода):

![]() (1),

(1),

где k =0.6.

Принимая ![]() K,

K, ![]() K(летом) и

K(летом) и ![]() К-зимой получим реальные холодильные

коэффициенты для указанных условий соответственно 4 и 8.

К-зимой получим реальные холодильные

коэффициенты для указанных условий соответственно 4 и 8.

Практических условиях работы льдогенератора в составе ХУ имеются теплопритоки в испаритель из внешней среды, особенно значимые летом, потеря хладопроизводительности в процессе размораживания полученного льда, потери энергии на получение мелкого льда механическим путем.

1.5.2 Производительность витрины «рыба на льду»

Необходимая

хладопроизводительность Холодильной установки на 1 кг льда составляет по

практическим данным ![]() = 460…860 кДж на 1 кг льда в летний

период.

= 460…860 кДж на 1 кг льда в летний

период.

Чтобы учесть производственные потери хладопроизводительности, введем понятие производственного холодильного коэффициента:

![]() (2),

(2),

где ![]() показывает во сколько раз

в производственных условиях хладопроизводительность витрины меньше расчетной.

показывает во сколько раз

в производственных условиях хладопроизводительность витрины меньше расчетной.

Величина m есть теоретическая выработка льда на 1 МДж холода (прини-

маем m = 3,3 кг/МДж), а ![]() показывает выработку льда в

производственных условиях.

показывает выработку льда в

производственных условиях.

В соответствии с практическими данными при ![]() = 460…860 кДж/кг величина

= 460…860 кДж/кг величина ![]() =2,17…1,19 кг/МДж. При указанных

условиях β = 1,5…2,7, а величина

=2,17…1,19 кг/МДж. При указанных

условиях β = 1,5…2,7, а величина ![]() . В летний период значение

. В летний период значение ![]() близко к 1,5…2, а зимой лежит в

диапазоне 3…5.

близко к 1,5…2, а зимой лежит в

диапазоне 3…5.

Найдем

расход электроэнергии на 1 тонну льда (300 МДж холода), полученного летом в ХУ

для ![]() = 1,5 и

= 1,5 и ![]() = 2. Он составит соответственно Е =

55 и Е = 41 кВт⋅ч/т, что входит в практически наблюдаемый диапазон расхода

электроэнегии

= 2. Он составит соответственно Е =

55 и Е = 41 кВт⋅ч/т, что входит в практически наблюдаемый диапазон расхода

электроэнегии

на производство искусственного льда в витрине «рыба на льду».

1.5.3 Сравнение энергозатрат при производстве естественного и искусственного льда

В таблице 1.5.1 приведены результаты расчетов для двух вариантов производства естественного льда при разных объемах аккумулятора и для двух типов машинных льдогенераторов, работающих летом. Там же указаны значения Е (в кВт*ч/т) и энергетическая стоимость полученного льда С в руб/т . При расчетах принималась цена электроэнергии 20 коп/кВт⋅.

Таблица 1.5.1- Расчеты двух вариантов производства льда

|

Естественный лед |

Искусственный лед (ХУ) |

||||||||||

|

Из водоемов |

Полученный на месте аккумулирования |

Льдогенератор |

|||||||||

|

Объем

аккумулятора, |

Объем

аккумулятора, |

Ординарный |

Экономичный |

||||||||

|

V= 500…1000 |

V = 3000 |

V = 500…1000 |

V = 3000 |

||||||||

|

Е, кВт⋅ч/т |

С, руб/т |

Е, кВт⋅ч/т |

С, руб/т |

Е, кВт⋅ч/т |

С, руб/т |

Е, кВт⋅ч/т |

С, руб/т |

Е, кВт⋅ч/т |

С, руб/т |

Е, кВт⋅ч/т |

С, руб/т |

|

2,5 |

0,5 |

1,5 |

0,3 |

0,8 |

0,16 |

0,59 |

0,12 |

55 |

11 |

41 |

8,2 |

Из таблицы видно, что в сравнении даже с самым экономичным льдогенератором, вырабатывающим лед летом и при небольших объемах V аккумулирования льда расход электроэнергии снижается в 16 раз при добыче льда на водоемах и в 51 раз при производстве льда на месте аккумулирования. При больших значениях V эффект будет еще большим.

Выводы:

1. Затраты энергии на производство естественного льда изменяются от 0,2 до 1,4 кВт⋅ч на тонну льда в зависимости от метода заготовки льда;

2. Затраты электроэнергии в холодильных установках, производящих лёд изменяются от 40 до 55 кВт⋅ч на тонну льда в зависимости от типа установок;

3. Производство естественного и искусственного льда требует соответственно от 0,17 до 0,75 и от 12 до 16,5 кг условного топлива на тонну льда.

1.5.4.

Расчёт и выбор аппаратов питания, защиты и управления, кабеля электропитания оборудования

Расчет номинального тока для электродвигателя

![]() =P/

=P/![]() U

U![]() =4000/

=4000/![]() *220*0,7=14,96А

*220*0,7=14,96А

а) Выбор автоматического выключателя:

Автоматические выключатели служат для автоматического размыкания перегруженных электрических цепей и в случае других ненормальностей, а также для включений и отключений в нормальных условиях.

Выбираем автомат защиты для трехфазного асинхронного электродвигателя с короткозамкнутым ротором.

1.

Пусковой ток ![]()

2. Определим ток теплового расцепителя:

![]()

3. Определим необходимый ток электромагнитного расцепителя

![]()

4. Выберем тип автомата:

АП-50-3МТ; ![]() с номинальным током теплового расцепителя

с номинальным током теплового расцепителя![]() и установим ток теплового расцепителя регулятором на

и установим ток теплового расцепителя регулятором на ![]() А.

А.

5. Проверим выбранный автомат по току срабатывания электромагнитного расцепителя.

По условиям пуска автомат выбран правильно, поскольку

![]()

б) Выбор аппарата управления:

Наряду с аппаратами ручного управления широкое применение получила релейно-контактная аппаратура, позволяющая управлять электродвига-

телями и другими электроустановками дистанционно, т. е. на расстоянии, с помощью кнопок управления. К этой аппаратуре, прежде всего, относятся магнитные пускатели и контакторы. Магнитным пускателем называют аппарат, замыкающий контакты в силовой электрической цепи путей втягивания электромагнита, обмотка которого включена во вспомогательную цепь управления и соединена с кнопками "Пуск" и "Стоп».

Зная заданную номинальную мощность или номинальную силу тока электродвигателя, линейное или фазовое напряжение питающей сети, выбирают соответствующий тип магнитного пускателя.

Магнитный пускатель ПМЛ 12.010.210 (пускатель с напряжением катушки на 220 В)полностью соответствует электросхеме, токовой нагрузке и технологическому процессу.

в) Расчёт и выбор кабеля электропитания:

Определение параметров производится по допустимой токовой нагрузке кабеля и номинальному току устройства защиты от токовой перегрузки.

Определяем рабочий (расчетный) ток:

![]()

По рекомендациям

(Л10, табл. 4.1) выбираем для кабеля из четырёх медных жил с сечение жилы 1,0![]() .

.

Расчетный рабочий

ток должен быть меньше или равен длительному допустимому току ![]() провода данного

сечения:

провода данного

сечения:

![]() ;

; ![]()

Условие выполнено кабель подобран верно.

1.6 Техника безопасности

1.6.1 Общие требования по охране труда

К эксплуатации допускаются лица, прошедшие инструктаж по технике безопасности и ознакомленные с правилами обращения с изделием.

- предварительный (при поступлении на работу) медицинский осмотр и имеющие санитарную книжку;

- вводный инструктаж по охране труда и пожарной безопасности;

-первичный (на рабочем месте) инструктаж по охране труда и пожарной безопасности;

- проверку знаний в объеме 1 группы по электробезопасности.

Во время дальнейшей работы работник проходит:

проверку знаний в объеме 1 группы по электробезопасности – ежегодно;

периодический медицинский осмотр с отметкой в санитарной книжке – не реже 1 раза в 6 месяцев;

повторный инструктаж по охране труда и пожарной безопасности – не реже 1 раза в 6 месяцев;

гигиеническое обучение 1 раз в год (при работе с продовольственной группой товаров) и 1 раз в 2 года – непродовольственные товары.

Перед началом работ продавец обязан проверить:

чистоту закрепленной за торговым объектом территории (в магазине должна быть схема закрепленной для уборки территории – прилагается к договору аренды);

состояние пола рабочей зоны (отсутствие щелей, выбоин, торчащих гвоздей, неровностей и т.д.)

надежность закрепления стеллажей, полок, правильность складирования продукции;

наличие огнетушителя, соблюдение сроков его перезарядки;

наличие инструкций по охране труда, пожарной безопасности;

наличие знаков, табличек по пожарной безопасности.

исправность ламп электрического освещения, наличие защитных плафонов;

Перед включением электрооборудования (обогревателя, электровентилятора, кассового аппарата, электрических ламп) необходимо визуально проверить отсутствие повреждений изоляции проводки, питающих кабелей, электровилок, электророзеток и самих электроприборов.

Если при внешнем осмотре не обнаружено видимых неисправностей электропроводов и электроприборов, но после включения электроприборов возникает запах горелой резины (гари) или ощущается действие электрического тока, необходимо немедленно отключить их от электросети и вызвать электромонтера.

1.6.2 Требования по охране труда при выполнении работы

1.Включение оборудования производить только сухими руками.

2.Замеры температуры и опробование витрины проводить только при полном останове рабочего органа.

3. Следить за исправностью блокировочных устройств, не допускать преднамеренного вывода их из строя.

4. Ручную очистку витрины от оставшегося льда осуществлять только после выключения витрины и полного останова рабочего органа.

5. В случае попадания в опару или лед посторонних предметов остановить машину и поставить в известность руководителя.

6. Следить за чистотой рабочего места, не допускать его загрязнения жидким сырьем, полуфабрикатом, чешуей.

7. Очистку внутренних поверхностей витрины и

льдогенератора, а также осмотр оборудования производить только

при обесточенных электродвигателях. На пусковом приборе должен быть вывешен

предупредительный плакат: «Не включать! Работают люди!».

8. Запрещается работать на неисправной витрине . При обнаружении неисправностей в работе оборудования необходимо его остановить и вызвать ремонтный персонал.

1. По окончании работы выключить электродвигатели, повесить на пусковое устройство предупредительный плакат: «Не включать! Работают люди!» и приступить к санитарно-гигиенической чистке оборудования и рабочего места.

2. Не производить уборку мусора, отходов непосредственно руками, использовать для этих целей щетки, совки и другие приспособления.

3. Мусор, смет льда и чешуи собрать и отнести в специально отведенное для этого место.

4. Снять спецодежду и убрать ее в личный шкаф.

5. Вымыть руки и лицо теплой водой с мылом и при необходимости принять душ.

6. Обо всех замечаниях неисправностях, выявленных за смену, сообщить непосредственному руководителю и сменщику.

1.6.3 Требования по охране труда в аварийных ситуациях.

1. При возникновении любой аварийной ситуации (при обесточивании электросети, поломке механизмов, сильном нагреве двигателя и др.) необходимо выполнить следующее:

- выключить оборудование;

- вывесить табличку, предупреждающую о неисправности оборудования и сообщить об этом своему руководителю;

- не приступать к работе на неисправном оборудовании до полного устранения неисправностей.

2. В случае поломки оборудования, его ремонт работнику не следует производить самостоятельно, необходимо пригласить для этой цели специалиста.

3. При несчастном случае, отравлении, внезапном заболевании необходимо немедленно оказать первую помощь пострадавшему, поставить в известность руководителя, сохранить обстановку, при которой произошел несчастный случай, если это не представляет опасности для жизни и здоровья людей и не приведет к осложнению аварийной обстановки, вызвать врача или помочь доставить пострадавшего к врачу.

Раздел 2. Техническая эксплуатация оборудования

2.1 Общие требования к размещению оборудования и трубопроводов, приемка и подготовка оборудования к эксплуатации

Размещение оборудования и трубопроводов в производственных цехах, торговых и складских помещениях должно способствовать осуществлению наиболее прогрессивной технологии и организации производства и соответствовать требованиям техники безопасности, производственной санитарии и противопожарного надзора. Этими условиями руководствуются при проектировании предприятий и выполнении монтажных работ.

Требования к размешенкю оборудования. Нормами проектирования предприятий общественного питания (СНиП II-Л. 8—71) установлена следующая ширина проходов в производственных цехах:

между технологическими линиями оборудования (столами, моечными ваннами и т. п.)при расположении рабочих мест в два ряда при длине линии оборудования до 3 м—1,2 м; при длине линии более 3 м— 1,3 м;

между стеной и технологической линией оборудования (со стороны рабочих мест) — 1 м;

между технологическими линиями оборудования (столы, моечные ванны и т. п.) и линиями оборудования, выделяющими тепло, — 1,3 м;

между технологическими линиями оборудования, выделяющими тепло, а также между этими линиями оборудованиями и раздаточной линией — 1,5 м;

между стеной и плитой (со стороны топочного отверстия): при твердом топливе— 1,5 м, при других видах топлива — 1,25 м.

Топки кухонных плит, работающие на твердом топливе, должны располагаться в отдельном помещении.

Ниже приводятся некоторые требования техники безопасности к размещению оборудования:

ширина проходов для технического обслуживания оборудования — 0,7 м;

расстояние от стены до механического оборудования при отсутствии про* хода для обслуживания (отступа) — 0,4 м (до выступающих частей — 0,3 м); то же, до теплового оборудования — 0,15 м;

высота от пола до бортов загрузочных чаш машин (при загрузке вручную) — 0.9—1 м; то же, до жарочных поверхностей плит, бортов электрических сковород и фритюрниц — 0,8—0,85 м; то же, до бортов опрокидывающихся сосудов пищеварочных котлов— 1,2 м;

от пристенного теплового оборудования буфетов до буфетной стойки — 0,9 м.

Санитарные требования к монтажу оборудования. Монтажные конструкции должны обеспечивать удобство уборки помещений и оборудования. Головки крепежных болтов и гайки должны плотно, без зазоров и перекосов прилегать к поверхности машин и аппаратов. Головки болтов, крепящих оборудование к крышкам столов, должны быть обращены кверху, а болтов, крепящих монтажные конструкции, — в сторону фронта обслуживания. Резьбовая часть болтов может выступать за пределы гаек не более чем на 1—1,5 нитки резьбы. Крепежные детали, воспринимающие переменные цикличные нагрузки, устанавливаются с применением упругих шайб или других средств, предотвращающих самоотвинчивание гаек.

Не допускаются перекос опорных лап или. частей оборудования, неровности полов или площадок для установки оборудования, а также другие дефекты монтажных и строительных конструкций, способствующие образованию труднодоступных для уборки выемок и щелей. Под опорные лапы или раму оборудования следует подливать раствор бетона для устранения неплотностей между сопрягаемыми поверхностями. Конструкция звукоизоляторов должна обеспечивать удобство уборки площадки под оборудованием.

Санитарные требования к размещению и монтажу трубопроводов:

-продовольственные магазины, расположенные в канализованной зоне, должны быть оборудованы устройствами внутреннего хозяйственно-питьевого водопровода и внутренней канализацией;

- системы горячего, холодного водоснабжения и канализации предприятий продовольственной торговли должны отвечать требованиям действующего СНиПа 2.04.01-85 "Внутренний водопровод и канализация зданий";

- предприятия продовольственной торговли должны оборудоваться системами хозяйственно-питьевого и горячего водоснабжения, раздельными системами бытовой и производственной канализации с самостоятельными выпусками;

- в предприятиях продовольственной торговли должны быть оборудованы моечные помещения для мытья инвентаря, посуды, тары, которые оснащаются моечными ваннами (не менее 2-х) с подводом горячей и холодной проточной воды через смесители, с подключением их к канализационной сети (с разрывом струи не менее 20 мм от верха приемной воронки), стеллажами, решетками для сушки и хранения инвентаря, посуды;

- прокладка трубопроводов бытовых сточных вод в помещениях для приема, хранения, подготовки пищевых продуктов к продаже и в подсобных помещениях предприятий не допускается, а трубопроводов производственных сточных вод - только при условии заключения их в оштукатуренные короба, без установки ревизий.

2.2 Распаковка и осмотр оборудования

При распаковке необходимо проверить комплектность витрины в соответствии с паспортом, который приагается к изделию, и удостовериться в целостности всех ее составных частей и изделия в целом.

В процессе распаковки изделие должно находиться в горизонтальном положении, максимальный угол наклона не должен превышать 15°.

Снятие упаковки выполнять с особой осторожностью ввиду наличия в составе витрины деталей из стекла. Изделие установлено на щите - для его снятия необходимо вывернуть крепежные болты.

Некоторые детали имеют защитное покрытие (пленку), которую необходимо удалить.

Перед сборкой выполнить чистку всего изделия в целом и его составных частей.

Сборку витрины производить согласно схеме в паспрорте. При установке на место эксплуатации следует добиться устойчивого положения изделия путем регулирования опор. Максимальный угол наклона не должен превышать 1°.

Запрещается установка на подвижные опорные поверхности, в том числе транспортные средства. Место установки должно обеспечивать возможность подхода к изделию, как минимум, с двух сторон.

Перед началом работы необходимо произвести:

- внешний осмотр;

- проверку комплектности и надежность крепления всех деталей и прочность затяжки всех винтов, крепящих узлы и детали;

- убедиться в отсутствии засорения и перегиба шланга для слива конденсата.;

- проверку соответствия напряжения и частоты тока в электрической сети напряжению и частоте тока электродвигателя ручной машины, указанных на табличке:

- проверку четкости работы выключателя;

В процессе эксплуатации необходимо:

- запрещается подвергать изделие воздействию прямых солнечных лучей;

- бережно обращаться с витриной, не подвергать ее ударам, перегрузкам;

- следить за исправностью изоляции токоведущего кабеля:

- не допускать перекручивания кабеля, а также прокладывания кабеля через проходы и в местах складирования материалов;

- не допускать натяжение кабеля;

- расстояние до ближайших нагревательных приборов должно быть не менее двух метров;

- запрещается установка на пути воздушных вентиляционных потоков, в том числе и от кондиционеров;

- не прикасаться к открытым и неогражденным токоведущим частям оборудования, оголенным и с поврежденной изоляцией проводам;

-снимать и устанавливать сменные части оборудования осторожно, без больших усилий и рывков;

Запрещается:

- эксплуатация изделия без автоматического выключателя;

- эксплуатация изделия со снятыми или неисправными приборами автоматики;

- эксплуатация изделия при повреждении изоляции электропроводов и

обрыве заземляющего провода;

- эксплуатация изделия без заземления;

- применять острые предметы для удаления снеговой "шубы" с испарителя;

- эксплуатация изделия, стеклянные ограждения которого повреждены и

имеют острые кромки;

- эксплуатация изделия с напряжением питающей сети отличным от 220В ;

- выпускать хладон из изделия в атмосферу.

2.3 Техническое обслуживание витрины «рыба на льду»

К эксплуатации допускаются лица, прошедшие инструктаж по технике безопасности и ознакомленные с правилами обращения с изделием, изложенными в настоящем паспорте.

Изделие должно быть подключено к сети ~220В, 50Гц в соответствии с действующими «Правилами устройства электроустановок» (ПУЭ), «Правилами технической эксплуатации электроустановок потребителей» (ПТЭЭП) и другими нормативно-техническими документами согласно схеме электрической принципиальной .На линии подачи напряжения использовать провода сечением не менее 1,5 мм 2, линия должна иметь защиту от токовых перегрузок.

После включения убедиться в отсутствии посторонних шумов - их наличие свидетельствует о нарушении режима работы.

Работниками предприятия, где установлено изделие, должна проводиться промывка и чистка согласно действующим нормам санитарии. Для этого нужно:

- отключить витрину от сети;

- вынуть все продукты из витрины;

- аккуратно очистить все поверхности витрины, на которые выкладывались продукты, с применением чистящих средств, не обладающих абразивным действием;

- после высыхания включить витрину;

- загрузить витрину предварительно охлажденными продуктами, соблюдая рекомендации паспорта.

Работники предприятия, где установлено изделие, в периоды между очередным техническим обслуживанием обязаны проводить следующие мероприятия:

- наблюдение за состоянием, правильной загрузкой, системой отвода конденсата;

- визуальный осмотр машинного отделения, проверять герметичность трубопроводов

(появление следов масла в разъёмных соединениях указывает на утечку хладона);

- ежедневную чистку и протирку после окончания работы;

- удаление конденсата из ёмкости, расположенной в машинном отделении;

- периодически, не реже одного раза в два месяца, чистку конденсатора от пыли.

2.4. Эксплуатационные документы

К эксплуатационным документам относят текстовые, графические и мультимедийные конструкторские документы, которые в отдельности или в совокупности дают возможность ознакомления с изделием и определяют правила его эксплуатации.

Эксплуатациооные документы подразделяют на виды, указанные в таблице 2.4.1.

Таблица 2.4.1 - Виды эксплуатационных документов

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение Таблицы 2.4.1

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение Таблицы 2.4.1

|

|

|

|

|

|

|

|

|

Номенклатуру ЭД, необходимую для обеспечения эксплуатации изделия, устанавливают в соответствии с таблицей В.1 в Приложении В.

Раздел 3 Ремонт оборудования

3.1 Общие понятие ремонта

В зависимости от экономической целесообразности и возможности проведения ремонта на месте эксплуатации холодильное оборудование делят на ремонтируемое (планово- и непланово-ремонтируемое) и перемонтируемое. Планово ремонтируемое оборудование по виду основного процесса потери работоспособности подразделяется на изнашиваемое (стареющее в результате изнашивания и усталости металлов), корродирующее (коррозионно-стареющее) и комбинированно-стареющее. К изнашиваемому оборудованию относят компрессоры и компрессорные агрегаты; к корродирующему — абсорбционные и пароэжекторные машины, аппараты, камерное оборудование, к комбинированно-стареющему — холодильные агрегаты и машины на базе герметичных компрессоров, ком прессорно-конденсаторные и компрессорно-испарительиые агрегаты, холодильные машины, тепловые насосы.

Состояния технических изделий и события. Состояния, в которых может находиться изделие, определяются в зависимости от соответствия изделия предъявляемым требованиям. Изделие может быть исправным или неисправным, работоспособным или неработоспособным.

Исправность — состояние изделия, при котором его технические параметры удовлетворяют всем требованиям нормативно-технической документации.

Неисправность — состояние изделия, при котором его технические параметры не соответствуют хотя бы одному из требований технической документации.

Работоспособность — состояние технического изделия, при котором оно способно выполнять заданные функции с рабочими параметрами, установленными требованиями технической документации. Работоспособность компрессора, агрегата, холодильной машины определяется холодопроизводительностью, потребляемой мощностью, уровнями шума, вибрации и др. Понятие «исправность» шире, чем понятие «работоспособность». Работоспособное изделие может быть неисправным. Например, компрессор, имеющий утечку масла из сальника коленчатого вала и выполняющий заданные функции с установленными рабочими параметрами, является не исправным, но работоспособным. Различают неисправности, не приводящие к отказам, и неисправности, вызывающие их.

Отказ — событие, при котором происходит частичная или полная утрата работоспособности изделия.

Событие, заключающееся в нарушении исправности изделия, называют повреждением. Свойства изделий. Надежность изделий машиностроения является важнейшим показателем их качества, так как возникновение отказов вызывает значительные расходы при эксплуатации вследствие простоя оборудования и необходимости замены или восстановления отдельных узлов и деталей.

Надежность — свойство изделия выполнять заданные функции, сохраняя рабочие параметры в заданных пределах в течение требуемого времени или требуемой наработки.

Наработка — продолжительность или объем работы изделия, измеряемые в часах или других единицах, специфичных для данного оборудования.

Надежность – является комплексным свойством, обусловленным безотказностью, долговечностью, ремонтопригодностью и сохраняемостью.

Безотказность — способность изделия сохранять работоспособность в течение некоторой наработки без вынужденных простоев.

Долговечность — свойство изделия сохранять работоспособность до предельного состояния с необходимыми перерывами на обслуживание и ремонт.

Предельное состояние — это состояние, при котором дальнейшая эксплуатация изделия должна быть прекращена из-за выхода его основных технических параметров за установленные пределы. Предельное состояние может быть обусловлено нецелесообразностью дальнейшего использования изделия вследствие физического или морального износа, несоответствия требованиям охраны труда, снижения его экономической эффективности.

Ремонтопригодность — приспособленность изделия к предупреждению, обнаружению и устранению отказов путем проведения технического обслуживания и ремонтов.

Сохраняемость — свойство изделия непрерывно сохранять исправноеи работоспособное состояние в течение и после хранения и транспортировки.

3.2 Диагностика оборудования

Фактическое состояние холодильной установки можно определить по

некоторым диагностическим признакам без применения каких-либо диагностических

средств. Необходимо лишь, чтобы холодильная установка была в действующем

состоянии, так как все диагностические признаки проявляются при ее работе в

нормальном режиме.

К диагностическим признакам технического состояния холодильной установки

относятся: наличие хладагента в системе; уровень масла в картере компрессора;

температурные перепады, контролируемые по температурной шкале манометров; давление

масла в системе смазки; температура корпуса компрессора; наличие посторонних

шумов в работающем компрессоре, электродвигателях теплообменных аппаратов;

внешние признаки утечки хладагента из замкнутой системе; дрожание стрелок

манометров.

Наличие и уровень хладагента в системе проверяют после включения установки

и начала ее работы в нормальном режиме. Уровень хладона – 12 в холодильной

установке определяют по мерным стеклам ресивера. Уровень хладагента не должен

превышать 2/3 высоты мерного стекла. Переполнение системы хладагентом вызывает

влажный ход компрессора и создает угрозу появления гидравлического удара в

результате попадания жидкости в цилиндры.

Уровень масла в компрессоре проверяют при тех же условиях, что и уровень

хладагента. При контроле необходимо выждать время, пока не прекратится

вспенивание масла из-за активного выпаривания из него легкорастворимого

хладона-12. Нормальным считается уровень на ⅔ или ¾ высоты

масломерного стекла.

Непрекращающееся снижение уровня масла даже после пополнения из

резервного запаса свидетельствует о недостатке его в системе (не наступило

равновесия между уносом масла и возвратом его в компрессор) или об износе

комплекта поршневых колец и, прежде всего маслосъемных.

При диагностике технического состояния системы смазки следует иметь в виду, что

в компрессоре, благодаря постоянному контакту масла с хладоном-12 образуется

маслохладоновый раствор, который циркулирует по всей системе холодильной

машины. При ее пуске после длительной остановки из-за быстрого падения давления

в полости компрессора и нагрева его деталей происходит выпаривание хладагента

из этого раствора со вспениванием масла в картере. Часть масла в виде тумана и

мелких капель, не смотря на наличие поршневых колец, увлекается сжатыми парами

в систему трубопроводов и попадает через конденсатор, ресивер и регулирующий

вентиль в испаритель. Отсюда оно возвращается с парами хладона в картер

компрессора. Возврат масла при пуске компрессора по сравнению с тем его

количеством, которое проносится через рабочую полость агрегата, практически

ничтожно

(5 – 10% массы циркулирующего за 1 час хладагента), что в конечном итоге

способствует ухудшению режима смазывания агрегата.

Унос масла происходит не только при пуске компрессора, но и при работе в

установившемся режиме, но в этот период количество уносимого масла равно

количеству, возвращаемому в картер. Унос масла – явление нежелательное, но и

неизбежное. Нежелательное потому, что масло, попав в конденсатор и

воздухоохладитель, оседает на внутренней поверхности змеевиков тонкой пленкой,

ухудшающей теплообмен с окружающей средой, а передача тепла – это основа работы

теплообменных аппаратов. Неизбежное потому, что оно зависит от множества причин

и, в первую очередь, от конструктивных особенностей компрессора, состояния его

клапанов, поршней, цилиндров, колец и других деталей. На чрезмерный унос

немалое влияние оказывают эксплуатационные факторы: переполнение картера маслом

и, как результат, интенсивное его разбрызгивание; слишком высокое давление в

системе смазки из-за неисправности или неправильного регулирования редукционных

клапанов и др. Таким образом, малый унос является признаком хорошего общего

состояния агрегата.

Основные меры борьбы с уносом масла сводятся к улучшению

технического состояния компрессора. Эффективной мерой является применение в

картере электроподогревателей, которые автоматически включаются на период

отключения или задолго перед пуском холодильной установки для подогрева масла

бездействующего компрессора до 20-30°С. Легкоиспаряющийся хладон-12 как бы

выпаривается из масла и пены при пуске уже не бывает. Для этого в днище

масляной ванны компрессора типа V вмонтирован трубчатый электронагреватель

(ТЭН) мощностью 120 Вт.

Температурные перепады или соответствующие им перепады давлений проверяют

по приборам станции манометров. Например, температура испарения хладона-12 t0 должна

быть на 10-15°С ниже температуры в грузовом помещении, температура конденсации

паров tк – на 12-15°С выше температуры охлаждающего воздуха tохл,

наибольшее давление конденсации не должно превышать 1,6 МПа.

Давление масла в системе смазки должно быть не менее

предусмотренного технической документацией. заниженное против нормы давление

может быть результатом неудовлетворительной работы масляного насоса

компрессора, увеличенных зазоров в подшипниках коленчатого вала или

несоответствия качества масла рекомендованному заводом-изготовителем.

Температура корпуса работающего компрессора должна быть такой, чтобы

оголенная рука могла выдерживать продолжительное соприкосновение с ним. Местный

перегрев нередко является результатом нарушения режима работы подшипниковых

узлов и других механизмов компрессора. Этот признак в равной степени относится

к электродвигателям вентиляторов теплообменных аппаратов.

Посторонние шумы и стуки, нарушающие ритмичную работу компрессора, могут

свидетельствовать о неисправности клапанного узла, завышенных зазорах в

подшипниках скольжения коленчатого вала. Дребезжащий звук возникает и при

повреждениях подшипников качения электродвигателей.

Внешние признаки утечки хладагента из герметизированной системы хладоновых

установок проявляется по-разному. Утечку хладона-12 – газа повышенной текучести

– определяют с помощью галоидного или электронного течеискателя или по

образованию масляных пятен вокруг неплотностей, сквозных свищей или трещин.

Дрожание стрелок манометров, контролирующих давление хладагента в системе, свидетельствует о наличие в нем примеси воздуха, снижающего эффективность работы установки.

Техническое состояние холодильных установок можно оценивать и по другим диагностическим признакам, например по наличию влаги в хладоне-12 и компрессорном масле, по результатам спектрального и химического анализа компрессорного масла, перепаду температур воздуха, обдувающего конденсатор и др. К этому следует добавить широко практикуемое в рефрижераторных депо диагностирование отдельных холодильных аппаратов на специальном оборудовании – испытательных стендах и диагностических установках. К такому оборудованию относятся стенд «Газовое кольцо» для определения холодопроизводительности компрессора, стенд для испытания компрессора на объемную производительность, стенд для испытания масляных насосов и др.

Диагностика технического состояния аппаратов холодильной установки без разборки позволяет установить оптимальный объем ремонтных работ и существенно снизить расходование материальных и денежных средств.

3.3 Организационные мероприятия по ремонту оборудования

Производственное оборудование является важной и неотъемлемой частью основных фондов пищевой промышленности, поэтому рациональное использование сохранение работоспособности и долговечности оборудования является одной из важнейших задач для бесперебойной работы любого завода или цеха. Для этого необходимо правильно организовать эксплуатацию данного оборудования, своевременно проводить ремонты и не допускать простоев по техническим причинам.

Постановление эксплуатац. показателей оборудование возможно при тщательном уходе за ним, систематическом осмотре и проведении всех видов ремонтных работ. Такой порядок работы принят системой планово-предупредительных ремонтов (ППР).

Система ППР - совокупность организационных и технических мероприятий по уходу, надзору, и всеми видами ремонтов, производимых в порядке профилактики по заранее разработанному плану с целью бесперебойной работы данного оборудования.

Система ППР включает в себя:

1) межремонтное профилактическое обслуживание оборудования;

2) применение при ремонте современных передовых технологий, обеспечивающих высокое качество и долговечность;

3) проведение при ремонте оборудования модернизации отремонтированных узлов и механизмов;

4) организация снабжения предприятия запасными частями, деталями и техническими материалами;

5) организация контроля качества ремонта оборудования и порядка обслуживания в процессе эксплуатации.

В систему ППР входят следующие виды работ и ремонта:

- межремонтная профилактическое обслуживание;

-текущий ремонт;

- средний;

- ремонт;

- капремонт.

Межремонтное профилактические обслуживание – осуществляется силами эксплуатационного персонала,

Перечень работ по профилактическому обслуживанию:

- обтирка;

- промывка;

- чистка оборудования и содержание рабочего места в чистоте;

- смазка;

- наблюдение за состоянием подшипников, натяжных приводных ремней, прессов, цепей;

- проверка состояния болтовых, шпоночных и клиновых соединений;

- контроль стыковых и сальниковых уплотнений, действие тормозов и приспособлений для аварийной остановки машин;

- устранение мелких дефектов, выявляемых в процессе работы за смену.

Текущий ремонт – проводится по графику, составленному заранее для каждой машины.

Выявленные при ТР дефекты учитываются при подготовке ее к среднему и капитальному ремонту.

Основные работы по ТР:

- устранение мелких дефектов;

- замена быстро изнашиваемых деталей;

- зачистка поверхностей прущихся деталей для устранения задиров и забоин;

- регулирование зазоров, проверка подшипников и чистка смазочных устройств;

- проверка и замена изношенных лент, тросов, цепей и ремней.

ТР осуществляется на месте установки оборудования силами дежурного персонала цеха.

Планирование ремонта.

Ремонт оборудования производится в соответствии с планом ремонта, который составляется отделом главного механика на каждый планируемы год. При планировании ремонтных работ определяют:

- сроки ремонта каждой эксплуатационной единицы;

- затраты труда на выполнение ремонтных работ отдельно в человеко-часах, а также планируют потребность вспомогательных материалов.

Для определения точного срока проведения ремонтных работ необходимо знать ремонтный цикл и период, для каждого отдельного оборудования.

Ремонтный цикл - наименьший повторяющийся период эксплуатации изделия, в течении которого осуществляется в определенной последовательности установленные виды технологического обслуживания и ремонта, предусмотренные нормативными документациями.

Межремонтный период – промежуток времени между двумя очередными плановыми ремонтами.

Затраты времени на ремонт на ремонт отдельных видов оборудования устанавливают с разработчиками для отдельных отраслей промышленности, техническими нормами времени.

Финансирование ремонтных работ

Финансирование ремонтных работ производится в соответствии с положением в процессе ремонта оборудования разрабатываются индивидуальные сметы затрат на ремонт.

При расчете смет затраты группируют по следующим статьям расходов;

- основ. зарплата рабочих;

-премии;

- материалы, полуфабрикаты и комплектующие изделия;

- общезаводские расходы (свет, вода)

3.4 Технические мероприятия по ремонту оборудования

Технологическая последовательность основных этапов выполнения плановых ремонтов такова:

- подготовка к ремонту;

- проверка точности (до разборки);

- разборка станка на узлы;

- разборка узлов на детали;

- промывка деталей;

- уточнение ведомости дефектов, принятие технологических решений для восстановления или ремонта основных деталей;

- замена, подгонка деталей, сборка и регулирование узлов;

- общая сборка;

- регулировка станка;

- испытание станка;

- окраска станка;

- сдача техническому контролю

Промышленное холодильное оборудование – это сложная замкнутая система, от которой зависит прибыльность и стабильная работа предприятий различных отраслей народного хозяйства. Не столько от модели и производителя запасных частей, сколько от правильного ввода в эксплуатацию оборудования, своевременного и качественного обслуживания промышленных холодильных установок зависит качественная и бесперебойная работа машин и узлов. Комплекс операций по техническому обслуживанию холодильных установок производится систематически и принудительно в процессе технической эксплуатации промышленного оборудования для предотвращения отказов и всевозможных поломок, обеспечения его надежной и продуктивной работы, уменьшения эксплуатационных расходов предприятия.

Виды технического обслуживания:

1. Регламентированное техническое обслуживание холодильного оборудования производится в соответствие с технической документацией через определенный промежуток времени, а также после определенной наработки. Работы по регламентированному техническому обслуживанию проводятся по специальному графику и обычно сопровождаются остановкой холодильных машин.

2. Потребность в нерегламентированном техническом обслуживании выявляется при проведении периодических осмотров оборудования; выявленные в процессе технической диагностики замечания устраняются во время технологических перерывов в работе оборудования без прерывания технологического процесса.

3. Плановое сервисное обслуживание холодильных установок предусматривает выполнение комплекса мероприятий согласно эксплуатационной документации оборудования. При приобретении фирменных агрегатов и запасных частей из каталога промышленного оборудования сертифицированных продавцов холодильного оборудования и их агентов, производитель оказывает сервисное обслуживание и ремонт холодильного оборудования на протяжении гарантийного термина. После его окончания можно заключить контракт на продолжение технического обслуживания холодильных систем; также производителем проводится обучение персонала для работы с холодильными агрегатами.

Перечень работ по обслуживанию промышленных холодильных установок

Перечень обязательных работ, проводимых в процессе технического и сервисного обслуживания холодильных установок:

1) проверка технического состояния, работоспособности и комплектации оборудования холодильной системы;

2) проверка холодильных установок в разных режимах работы;

3) очистка поверхностей теплообменного оборудования от загрязнений, полученных ими в процессе эксплуатации установки;

4) проверка холодильной системы на герметичность;

5) проверка и обтяжка креплений трубопроводов и болтовых соединений;

6) тестирование температурного режима холодильных камер, регулировка и настройка режимов оттайки испарителей, проверка состояния трубопроводов отвода талой воды;

7) проверка давления в холодильной системе и дозаправка хладагента;

8) проверка и замена фильтров-осушителей;

9) проверка уровня масла в компрессорах, дозаправка или полная замена;

10) проверка масляного фильтра и масляного насоса;

11) настройка приборов автоматической защиты;

12) осмотр электроаппаратуры, замена вышедших из строя электрических контакторов и прерывателей.

Проведение регулярных работ по техническому обслуживанию промышленных холодильных установок обеспечивает:

- значительную экономию денежных средств благодаря отсутствию необходимости аварийногоремонта холодильных установок и покупки новых машин взамен вышедших из строя;

- повышение производительности холодильного оборудования;

- бесперебойную работу холодильной системы предприятия;

- повышение безопасности холодильных машин для окружающей среды и здоровья человека.

3.5 Технология ремонта оборудования

Холодильные агрегаты открытого исполнения, работающие на хладонах, поступают в отделение разборки, где на специальных стендах разбирают агрегат на узлы (сборочные единицы)! компрессор, двигатель, конденсаторно-ресиверную группу и комплектующие изделия — приборы автоматики, ремни привода и т. д. Затем сборочные единицы разбирают на детали, раскладывая их в контейнеры и поддоны, служащие одновременно средством транспортировки, тарой для промывки и сушки, местом хранения деталей при дефектации и комплектации. Компрессоры разбирают в стендах, допускающих поворот компрессора при разборке, так же как и при сборке.

В моечном отделении узлы и детали промырают горячими моющими растворами в струйных моечных машинах под напором 0,2-0,25 МПа и температуре 80-90 °С.

На участке дефектации инструментальной проверкой определяют пригодность деталей к дальнейшему использованию, устанавливают группу ремонтных размеров (группу селекции), определяют необходимость в механической обработке для повторного использования и ее вид. Как правило, такие детали, как клапаны и пальцы, наряду с прокладочными и уплотни-тельными деталями для повторного использования считают непригодными. Годные детали сортируют по группам ремонтных размеров и в контейнерах после мойки и сушки направляют на участок сборки.

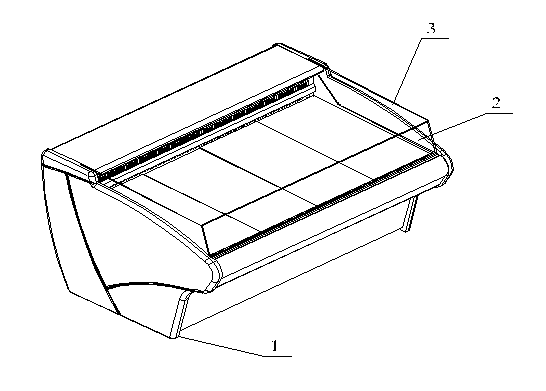

Рисунок 3.5.1- Поворотный стенд-манипулятор для ремонта малых компрессоров.( 1- стойка; 2- опора; 3- компрессор; 4- полка)

После сборки компрессор на стенде проходит холостую обкатку, сначала без клапанов. Продолжительность обкатки от 3 до 6 ч в зависимости от точности изготовления и чистоты обработки деталей, а также качества сборки компрессора. При равномерном подъеме температуры картера на 15- 20 °С, цилиндра до 30-40 °С и нагнетания до 40-50 °С и при отсутствии посторонних стуков обкатку считают удовлетворительной. Компрессор останавливают для монтажа клапанов. Затем проводят обкатку компрессора при таких же контрольных показателях на 1-2 ч с открытым вентилем на нагнетании. При удовлетворительных показателях обкатки поднимают давление нагнетания до 0,15-0,25 МПа и компрессор обкатывают еще 1-2 ч. При равномерной работе клапанов холостую обкатку заканчивают, компрессор разбирают, детали отмывают от масла и продуктов износа, осматривают сопряженные пары трения. При хорошем состоянии приработанных поверхностей пар трения компрессор собирают вновь, заливают чистое масло и обкатывают под нагрузкой при постепенном повышении ее до номинальной. Продолжительность каждого этапа испытаний под нагрузкой от 1 до 2,5 ч. Повышение температуры деталей в процессе обкатки не должно превышать их первоначальной температуры: картера — более чем на 35 °С, цилиндра на 50°С, нагнетания на 90 °С.

Удостоверившись при обкатке

в удовлетворительной работе сопряженных деталей компрессора, проверяют

плотность приработки клапанов и объемную производительность компрессора.

Плотность нагнетательных клапанов считается удовлетворительной, если перепуск

воздуха при давлении нагнетания 0,8 МПа увеличивает давление на стороне

всасывания до 0,15 МПа не менее чем за 15 мин. Объемную производительность

проверяют по времени заполнения ресивера определенного объема до 1,0 МПа.

В процессе ремонта внутренние полости конденсатора очищают и промывают для

очистки от масла, продуктов механического износа и нагара. Исправляют

поломки, трещины, погнутости труб, калачей и ребер. Погнутости ребер

исправляют ручной рихтовкой, дефектные трубки и калачи выпаивают

и заменяют новыми. Наружную поверхность конденсатора отмывают в моечной

машине моющими составами. В случае замены трубок и калачей конденсатор

испытывают азотом или воздухом в водяной ванне избыточным давлением 1,6

МПа.

При испытании герметичности насыщенными парами хладона ванну оборудуют электронагревателями (Тонами). Давление хладона поддерживают на заданном уровне за счет подогрева воды, регулируемого электроконтактным манометром.

Внутреннюю часть ресивера и встроенного фильтра очищают от масла и механических примесей и загрязнений, проверяют герметичность жидкостного вентиля и сварных швов. Встроенные фильтры демонтируют, вырезая жидкостной вентиль и заменяя его внешним фильтром осушителя. После приварки вентиля корпус ресивера подвергают гидравлическому испытанию в броневанне на прочность 5 МПа для R12 и 6 МПа для R22.

При работе необходимо руководствоваться строгой последовательностью разборки с нумерацией демонтированных деталей шатунно-поршневых групп, гильз и т. д., раскладки этих деталей по ячейкам специально смонтированного секционного ящика; чтобы при последующей сборке исправные детали установить на свои приработавшиеся места, а по неисправным деталям можно было бы определить точное место их расположения для правильного анализа причины неисправности.

Не допускается износ и риски в отверстиях для подшипников; торцовый износ втулок подшипников, ослабления посадки втулок подшипников; синий налет на поверхностях шеек коленчатого вала и подшипников.

Детали компрессора проверяют на соответствие размерам чертежей. Неисправные детали или узлы заменяются новыми или ремонтируются.

Сборка компрессора производится в обратном порядке.

При появлении в работе неисправностей автоматического запорного вентиля (не открывается или не закрывается) его необходимо снять с компрессора и с помощью специальных стендов отремонтировать.

Ремонтируют вентиль в следующем порядке. На снятом с компрессора автоматическом запорном вентиле снимают байпасный трубопровод. Далее вентиль закрепляют в монтажном приспособлении (рис. 3.5.2, а) таким образом, чтобы поршни клапанов вентиля на всасывающей и нагнетательной стороне можно было закрепить вращением ручек фиксирующего устройства. Используя монтажное приспособление (рис. 3.5.2, б), установить в направляющей шине 7 автоматический вентиль с верхней частью 3 приспособления, чтобы можно было на вентиле вывернуть стяжные болты, снять крышку со стороны нагнетания и байпасный клапан, а затем снять кожух с нагнетательным патрубком и седло нагнетательного клапана. Затем закрепить верхнюю часть монтажного приспособления 3 с оставшимися деталями вентиля на нижней части приспособления 1 так, чтобы поршень нагнетательного клапана находился на стороне зажимного устройства 6. После этой операции вжать поршень-клапан на стороне нагнетания в блок управляющего механизма зажимным устройством 6, освободить фиксирующие устройства 2 и 4,а затем отпустить зажимное устройство 6. Демонтировать все остальные детали, удалить остатки уплотнений.

Рисунок 3.5.2 (а,б)- Монтажное приспособление для автоматического запорного вентиля

При определении состояния деталей автоматического запорного вентиля необходимо следить за тем, чтобы кольца из политетрафторэтилена поршней-клапанов не имели повреждений, опорные кольца клапанов из политетрафторэтилена лежали равномерно в пазах, внутренние поверхности были чистыми, а поверхности цилиндров не имели рисок или следов коррозии.

После устранения неисправностей автоматический запорный вентиль собирают.

Перед сборкой все детали смазывают компрессорным маслом. Закрепив блок управляющего механизма вентиля на верхней части 3 монтажного приспособления с помощью валика в положении, когда поршень-клапан на стороне всасывания будет находиться на стороне зажимного устройства, вставить в него поршень-клапан нагнетательной стороны и закрепить его поворачиванием маховика фиксирующего устройства. Установить закрывающую пружину. Вставить в блок поршень-клапан всасывающей стороны, предварительно установив в нем поршень управления с вспомогательной пружиной; вдвинуть его вовнутрь, преодолевая сопротивление закрывающей пружины с помощью зажимного приспособления 6 и зафиксировать валиком 5.

Верхнюю часть 3 монтажного приспособления с собираемым вентилем снять с нижней части 1 и установить в направляющей шине 7 монтажного приспособления, на которой в штуцерах 8 с резьбой предварительно были установлены стяжные болты вентиля.

Дальнейший монтаж производится в обратном порядке, описанном при демонтаже. Необходимо следить за правильным положением кожухов с всасывающим и нагнетательным патрубками. Стяжные болты затягивают равномерно крест-накрест.

3.6 Наладка и испытания оборудования после ремонта

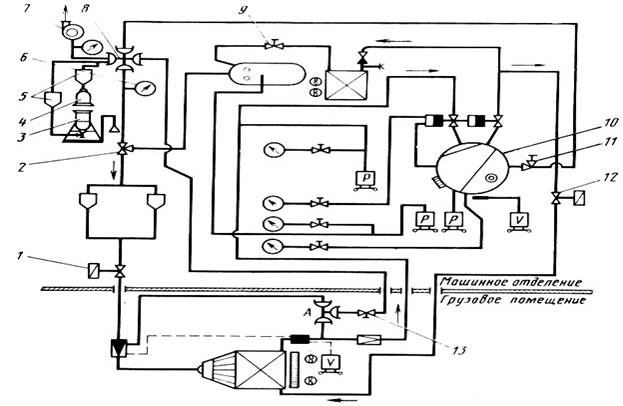

Испытание и прием холодильного оборудования — заключительные операции процесса ремонта, выполняемые для проверки технического состояния отремонтированного оборудования. Эти операции совмещают с генеральными испытаниями поезда (секции, вагона), в процессе которых проверяют взаимодействие всего специального оборудования. На вагоноремонтных заводах генеральные испытания проводятся с участием представителя отдела технического контроля и инспектора-приемщика дороги, в вагонных депо — с участием приемщика.После ремонта холодильный агрегат испытывают на плотность. Схема работы агрегата при испытании показана на рис. 3.6.1. Отремонтированный холодильный агрегат заполняют хладагентом. Для этого при открытых магнитных вентилях 1 и 12 к заправочному угловому вентилю 2 через заполнительный трубопровод с фильтром-осушителем 5 присоединяют баллон 3 с хладагентом. Заправочный трубопровод имеет крестообразный фитинг 8, от которого отходят два трубопровода: один к угловому вентилю 11 компрессора 10, другой - к месту присоединения А на уравнительной линии ТРВ со встроенным ручным запорным вентилем 13. Полностью открывают вентиль 11, ручной запорный вентиль перед ресивером 9, заправочный вентиль 2 приводят в среднее положение, открывают ручные запорные вентили перед манометрами и вентиль 13 на присоединительной линии.

Рисунок 3.6.1- Схема работы агрегата на испытании

Медленно открывают вентиль на баллоне 3 с хладагентом и заполняют систему хладагентом (около 1,5 кг при отсутствии перед испытанием в системе хладагента). Затем закрывают вентиль на баллоне с хладагентом, угловой вентиль 11 и ручной вентиль 13 на присоединительной линии, полностью открывают заправочный угловой вентиль 2, тем самым открывается система циркуляции хладагента и закрывается заполнительный патрубок.

Далее необходимо вместо баллона с хладагентом присоединить баллон 4 с азотом, оборудованный редукционным клапаном, открыть угловой вентиль 11 на компрессоре 10, ручной вентиль 13 на присоединительной линии и заправочный вентиль 2 отрегулировать на среднее положение. Медленно открыть вентиль на баллоне 4 с азотом, наблюдая за показаниями манометра, до достижения давления 1,85 МПа, после чего закрыть угловой вентиль 11 и ручной вентиль 13 на присоединительной линии, а заправочный вентиль 2 полностью открыть, чем достигается плотное перекрытие заправочного штуцера. Отсоединить заправочный трубопровод от баллона с азотом. Течеискательным прибором проверить разъемные соединения, а также места уплотнений, подтянуть неплотные соединения. Затем снимают показания манометров.

Если показания манометров через 1 ч останутся неизменными (с учетом температуры окружающей среды), то испытание на плотность считается законченным.

Цель вакуумирования холодильного агрегата заключается в полном удалении из сисстемы посторонних сред (смеси азота с хладагентом, влаги, воздуха и т. д.), попавших в систему циркуляции хладагента после проведения крупных ремонтных работ. Для удаления влаги необходимо создать максимальный вакуум в системе при возможно высокой температуре окружающей среды. Вакуумирование производится только вакуумным насосом.

Вакуумирование системы холодильного агрегата производится следующим порядком.

К крестообразному фитингу 8 заполнительного трубопровода, смонтированному для испытания агрегата на плотность, присоединяют вакуумный насос 7 посредством соединительного трубопровода с ваккумметром 6.

Открывают магнитные вентили 1 и 12 (вентиль 1 открывается путем включения агрегата при шунтировании цепи питания вентиля напрямую от сети, вентиль 12 открывается принудительно ручным приводом), ручной запорный вентиль 9, угловой вентиль 11, ручные вентили манометров, запорный вентиль на присоединительной линии, а угловой вентиль 2 приводят в среднее положение. Включают вакуумный насос. Как только вакуум достигает 4000-К3325 Па, закрывают угловой вентиль 77, чтобы исключить дальнейшее вакууми-рование компрессора 10, и продолжают вакуумирование установки до 1300 Па, после чего открывают полностью угловой вентиль 2, закрывают ручной вентиль 13 на присоединительной линии, выключают вакуумный насос и дают холодильному агрегату простоять в течение 30 мин.

Затем вместо вакуумного насоса к соединительному трубопроводу с фильтром осушителем 5 присоединяют баллон 3 с хладагентом, продувают хладагентом соединительный трубопровод, открывают угловой вентиль 77 и ручной вентиль 13, приводят угловой вентиль 2 в среднее положение.

Медленно открывают вентиль на баллоне с хладагентом и при достижении давления 0,02 МПа закрывают его, а также закрывают угловой вентиль 77 и ручной вентиль 13.

Полностью открывается угловой вентиль 2, снимают соединительный трубопровод с ответвительными трубопроводами.

При замене деталей или ремонте отдельных элементов, когда в систему могли попасть воздух или влага, производят частичное вакуумирование, т. е. вакуумирование отдельных участков системы циркуляции хладагента. Вакуумированный участок равен части трубопровода от заправочного углового вентиля 2 до очередного запорного узла. Вакуумирование следует производить до 800-530 Па.

После вакуумирования производится заправка, холодильный агрегат заправляют хладагентом.

Для заправки системы баллон с хладагентом устанавливают головкой вниз на специальном стенде на весах. Между баллоном и заправочным угловым вентилем 2 монтируют заполнительный трубопровод с фильтром-осушителем. Продувают хладагентом заправочный трубопровод. Угловой вентиль 2 переводят в среднее положение, затем медленно открывают вентиль на баллоне и заполняют в холодильный агрегат 15±0,5 кг хладагента. Систему заполняют специальным насосом или включают холодильный агрегат в сеть.

При этом угловой вентиль 2 должен быть закрыт, а ручной вентиль 9 открыт. После заполнения системы вентиль на баллоне закрывают, угловой вентиль 2 полностью открывают и заправочный трубопровод демонтируют. Агрегат подвергают пробной обкатке.

При генеральных испытаниях проверяют работу оборудования в режимах отопления и охлаждения грузовых вагонов. Температура в грузовых вагонах должна быть доведена до установленных пределов:

- в 12-вагонной секции и 21-вагонном поезде -12°С;

- в 5-вагонной секции -20° С;

- в автономном вагоне -18° С.