Ответы на билеты по контролю качества сырья и готовой продукции

Домашнее обучение

docx

химия

Взрослым

21.01.2019

В документе представлены ответы на вопросы по предмету для старших курсов средне специальных учебных заведений - Контроль качества сырья и готовой продукции. Предназначен для студентов, которые хотят подготовиться к экзамену самостоятельно, разобраться в сложных терминах, понятиях, а так же расширить свой кругозор.

безразницы.docx

Вопрос №1.

Азотная кислота, требования к качеству, сырье

Ответ:

Азотная кислота одно из исходных веществ для получения многих азотсодержащих продуктов. В

промышленности вырабатывается неконцентрированная азотная кислота 4660 массовых % и

концентрированная 9899 массовых %.

Азотная кислота негорючая жидкость , смешивается в любых соотношениях с водой, при

растворении в воде выделяется тепло, в водных растворах диссоциация азотной кислоты происходит

практически полностью. Плотность – 1351 кг/м3, температура кипения 120˚С.

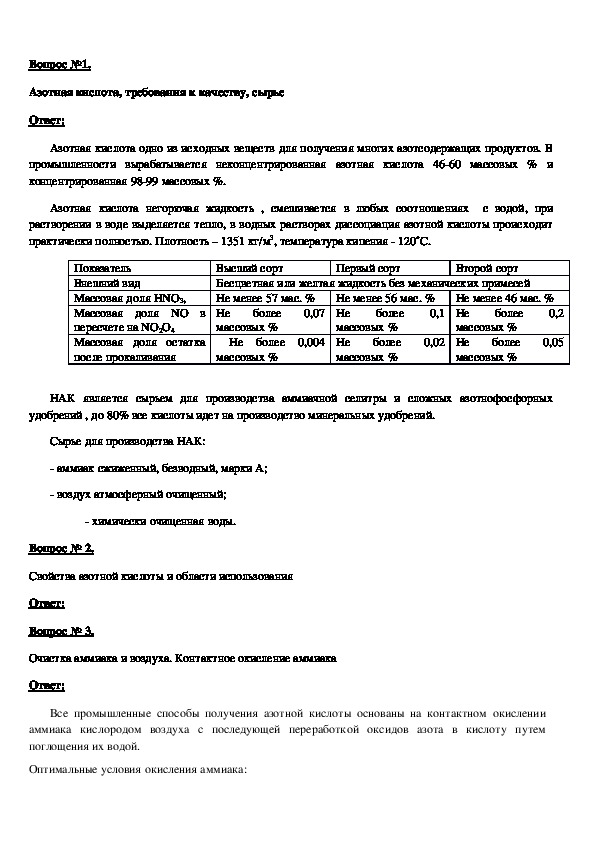

Показатель

Внешний вид

Массовая доля HNO3,

Массовая доля NO в

пересчете на NO2О4

Массовая доля остатка

после прокаливания

Первый сорт

Высший сорт

Бесцветная или желтая жидкость без механических примесей

Не менее 57 мас. %

Не более 0,07

массовых %

Не более 0,004

массовых %

Не менее 56 мас. %

Не

более

массовых %

Не более 0,02

массовых %

0,1

Второй сорт

0,2

Не менее 46 мас. %

Не

более

массовых %

Не более 0,05

массовых %

НАК является сырьем для производства аммиачной селитры и сложных азотнофосфорных

удобрений , до 80% все кислоты идет на производство минеральных удобрений.

Сырье для производства НАК:

аммиак сжиженный, безводный, марки А;

воздух атмосферный очищенный;

химически очищенная воды.

Вопрос № 2.

Свойства азотной кислоты и области использования

Ответ:

Вопрос № 3.

Очистка аммиака и воздуха. Контактное окисление аммиака

Ответ:

Все промышленные способы получения азотной кислоты основаны на контактном окислении

аммиака кислородом воздуха с последующей переработкой оксидов азота в кислоту путем

поглощения их водой.

Оптимальные условия окисления аммиака: 1. Температура – реакция аммиака на платине начинается при 145˚С, протекает с малым

выходом NO и образованием элементов азота. Повышение температуры приводит к увеличению

выхода оксида азота и росту скорости реакции.

Оптимальная температура конверсии аммиака под атмосферным давлением составляет около

800˚С.

2. давление – применение повышенного давления связана со стремлением увеличить скорость

окисления оксида азота. При повышении давления равновесный выход NO близок к 100%.

3. Содержание аммиака в смеси определяется содержанием кислорода в воздухе. Выход NO

незначителен, избыток кислорода помогает увеличить выход.

окисления аммиака.

4.

5. Время контактирования – оптимальное время контакирования определяется скоростью

влияние примесей – платиновые сплавы чувствительны к примесям.

Вопрос № 4.

Переработка оксидов азота в азотную кислоту. Кинетика этих процессов

Ответ:

Переработку оксидов, полученных окислением NO, в разбавленную кислоту осуществляют

путем абсорбции оксидов водой или водным раствором азотной кислоты.

;

;

.

Вопрос № 5.

Катализаторы окисления. Механизм процессов, вызывающих потери платиноидных катализаторов и

методы снижения потерь платиноидов

Ответ:

Платиноидный катализатор очень чувствителен ко всем загрязнениям, которые содержатся в

аммиаке и воздухе.

Под воздействием реакционной среды происходит изменение структуры платиноидного

катализатора, которое сопровождается потерями его массы. Различают три вида потерь: химические,

механические и потери за счет воздействия механических примесей.

Вопрос № 6.

Низкотемпературная селективная каталитическая очистка хвостовых газов от оксидов азота

Ответ:

Объемная доля NOх в газе из абсорбционной колонны составляет от 0,0090,11% об., а санитарная

норма при выбросе в атмосферу – 0,005% об. В промышленной практике применяют методы каталитического восстановления остаточных NOx природным газом или аммиаком до молекулярного

азота и водяного пара.

Процессы очистки делятся на высокотемпературные и

низкотемпературные( низкотемпературные <500˚С).

С целью снижения температуры восстановления и уменьшения расхода природного газа в

качестве восстановителя предложено использовать аммиак, который при определенных условиях

селективно взаимодействует с оксидами азота и не реагирует с кислородом. Восстановление оксидов

азота проходит в основном до молекулярного азота:

,

.

К недостаткам данного способа относится трудность точной дозировки небольших количеств

аммиака в газ после адсорбционных колонн и равномерного распределения его в газовом потоке.

Вопрос № 7.

Производство азотной кислоты в агрегатах, работающих под комбинированным и единым давлением

Ответ:

0,35

азота

абсорбцией

оксидов

под давлением

Промышленные системы производства неконцентрированной азотной кислоты различаются

главным образом по давлению, при котором осуществляются основные стадии процесса. В

зависимости применяемого давления их можно условно подразделить на следующие группы:

1)системы,

работающие под единым давлением 0,73 МПа (агрегаты УКЛ7);

2)системы, работающие по комбинированной схеме с конверсией аммиака под атмосферным

давлением и

МПа;

3)системы, работающие крупнотоннажные агрегаты по комбинированной схеме с конверсией

аммиака под давлением 0,4 МПа и абсорбцией оксидов азота под давлением 1,1 МПа (агрегаты АК

72 и АК72М).

К достоинствам систем работающих при повышенном давлении, следует отнести значительно

меньшие капитальные затраты при строительстве, выпуск более концентрированной азотной кислоты;

возможность ввода в эксплуатацию отдельных агрегатов системы, что позволяет получать азотную

кислоту

В комбинированных системах достигается высокая степень конверсии аммиака в диоксид азота и

меньше потери катализатора, чем в системах, работающих при повышенном давлении; несложное

обслуживание этих систем на стадии получения оксидов азота, которая проводится при атмосферном

давлении.

К недостаткам комбинированных систем следует отнести большие размеры контактного аппарата;

большее количество агрегатов по сравнению с системами, работающими при повышенном давлении.

К недостаткам схем АК 72 относится использование реактора каталитической очистки в период

пуска агрегата в качестве камеры сгорания для, что приводит к быстрому "старению". В результате

"старения" берется его активность при работе в окислительной среде (на воздухе), что затрудняет

пуск агрегата.

строительства

завершения

до

полного

задолго

цеха. Вопрос № 8.

Технологическая схема НАК под давлением 0,716 МПа

Ответ:

Рисунок в тетради!

Атмосферный воздух проходит тщательную очистку в двухступенчатом фильтре 1. Очищенный

воздух сжимают двухступенчатым воздушным компрессором. В первой ступени 18 воздух сжимают до

0,35 МПа, при этом он нагревается до 165–175 °С за счет адиабатического сжатия. После охлаждения

воздух направляют на вторую ступень сжатия 16, где его давление возрастает до 0,716 МПа.

Основной поток воздуха после сжатия нагревают в подогревателе воздуха 12 до 250–270 °С теплотой

нитрозных газов и подают на смешение с аммиаком в смеситель 6.

Газообразный аммиак, полученный путем испарения жидкого аммиака, после очистки от влаги, масла

и катализаторной пыли через подогреватель 5 при температуре 150 °С также направляют в смеситель

6. Смеситель совмещен в одном аппарате с поролитовым фильтром. После очистки аммиачно

воздушную смесь с содержанием NH3 не более 10% подают в контактный аппарат 14 на конверсию

аммиака.

Конверсия аммиака протекает на платинородиевых сетках при температуре 870–900 °С, причем

степень конверсии составляет 96%. Нитрозные газы при 890–910 °С поступают в котелутилизатор 15,

расположенный под контактным аппаратом. В котле за сжег охлаждения нитрозных газов до 170 °С

происходит испарение химически очищенной деаэрированной воды, питающей котелутилизатор; при

этом получают пар с давлением 1,5 МПа и температурой 230 °С, который выдается потребителю.

После котлаутилизатора нитрозные газы поступают в окислитель нитрозных газов 13. Он

представляет собой полый аппарат, в верхней части которого установлен фильтр из стекловолокна

для улавливания платинового катализатора. Частично окисление нитрозных газов происходит уже в

котлеутилизаторе (до 40%).

В окислителе 13 степень окисления возрастает до 85%. За счет реакции окисления нитрозные газы

нагреваются до 300–335 °С. Эта теплота используется в подогревателе воздуха 12. Охлажденные в

теплообменнике 12 нитрозные газы поступают для дальнейшего охлаждения в теплообменник 11, где

происходит снижение их температуры до 150 ºС и нагрев выхлопных (хвостовых) газов до 110–125 °С.

Затем нитрозные газы направляют в холодильникконденсатор 7, охлаждаемый оборотной водой. При

этом конденсируются водяные пары и образуется слабая азотная кислота. Нитрозные газы отделяют

от сконденсировавшейся азотной кислоты в сепараторе 8, из которого азотную кислоту направляют в

абсорбционную колонну 9 на 6–7ю тарелку, а нитрозные газы – под нижнюю тарелку абсорбционной

колонны. Сверху в колонну подают охлажденный паровой конденсат.

Образующаяся в верхней части колонны азотная кислота низкой концентрации перетекает на

нижележащие тарелки. За счет поглощения оксидов азота концентрация кислоты постепенно

увеличивается и на выходе достигает 55–58%, причем содержание растворенных в ней оксидов азота

достигает ~1%. Поэтому кислота направляется в продувочную колонну 10, где подогретым воздухом из нее отдувают оксиды азота, и отбеленная азотная кислота поступает на склад. Воздух после

продувочной колонны подается в нижнюю часть абсорбционной колонны 9.

Степень абсорбции оксидов азота достигает 99%. Выходящие из колонны хвостовые газы с

содержанием оксидов азота до 0,11% при температуре 35 °С проходят подогреватель 11, где

нагреваются до 110–145 °С и поступают в топочное устройство (камера сжигания) 3 установки

каталитической очистки. Здесь газы нагреваются до температуры 390–450 °С за счет горения

природного газа, подогретого предварительно в подогревателе 4, и направляются в реактор с

двухслойным катализатором 2, где первым слоем служит оксид алюминия, с нанесенным на него

палладием, вторым слоем – оксид алюминия. Очистку осуществляют при 760 °С.

Очищенные газы поступают в газовую турбину 17 при температуре 690–700 °С. Энергия,

вырабатываемая турбиной за счет теплоты хвостовых газов, используется для привода

турбокомпрессора 18. Затем газы направляют в котелутилизатор и экономайзер (на схеме не

показаны) и выбрасывают в атмосферу. Содержание оксидов азота в очищенных выхлопных газах

составляет 0,005–0,008%, содержание СО2 – 0,23%.

Материалы на данной страницы взяты из открытых истончиков либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.

21.01.2019

Посмотрите также:

© ООО «Знанио»

С вами с 2009 года.

![]()

О портале