2.6. Переміщення рідин та газів.

2.6.1. Загальні відомості

У хімічній промисловості важливе значення має транспортування рідких або газоподібних продуктів по трубопроводах як усередині підприємства між окремими апаратами і установками, так і поза ним.

Рух рідин по трубопроводах і через апарати пов'язаний з витратами енергії. У деяких випадках, наприклад при русі з більш високого рівня на більш низький, рідина переміщується самотечією, тобто без витрат зовнішньої енергії, внаслідок перетворення частини власної потенційної енергії в кінетичну. При переміщенні рідини або газу по горизонтальних трубопроводах або з більш низького рівня на більш високий застосовують гідравлічні машини – насоси та компресори.

Насоси - гідравлічні машини, які перетворюють механічну енергію двигуна в енергію переміщуваної рідини, підвищуючи її тиск. Різниця тисків рідини в насосі і трубопроводі забезпечує її переміщення.

Розрізняють насоси двох основних типів: динамічні і об’ємні. У динамічних насосах рідина переміщується при силовому впливі на незамкнений об'єм рідини, який безперервно сполучається з входом у насос і виходом із нього.

В об'ємних насосах рідина переміщується (витісняється) при періодичній зміні замкненого об'єму рідини, який періодично сполучається з входом у насос і виходом із нього.

Динамічні насоси за силами, що діють на рідину, поділяються на лопатеві і насоси тертя.

До лопатевих відносяться динамічні насоси, в яких енергія передається рідині при обтіканні лопатей обертового робочого колеса (або декількох коліс) насоса. Лопатеві насоси, у свою чергу, діляться на відцентрові та осьові, причому у відцентрових насосах рідина рухається через робоче колесо від його центру до периферії, а в осьових - у напрямку осі колеса.

Насоси тертя представляють собою динамічні насоси, в яких рідина переміщується переважно під впливом сил тертя. До насосів тертя відносяться, зокрема, вихрові та струменеві насоси.

Група об'ємних насосів включає насоси, в яких рідина витісняється із замкнутого простору тілом, що рухається зворотно-поступально (поршневі, плунжерні, діафрагмові насоси), або яке має обертальний рух (шестеренні, пластинчасті, гвинтові насоси).

Насоси кожної із зазначених вище груп різняться за конструктивними ознаками. Основні конструкції насосів, що застосовуються в хімічній промисловості, будуть розглянуті нижче.

2.6.2. Основні параметри насосів.

Основними параметрами насоса будь-якого типу є продуктивність, напір і потужність.

Продуктивність, або подача, Q (м3/сек) визначається об’ємом рідини, що подається насосом в нагнітальний трубопровід в одиницю часу.

Напір Н (м) характеризує питому енергію, яка надається насосом одиниці ваги рідини, що перекачується. Цей параметр показує, наскільки зростає питома енергія рідини при проходженні її через насос, і визначається за допомогою рівняння Бернуллі (2.34). Напір можна представити як висоту, на яку може бути піднято 1 кг рідини, що перекачується за рахунок енергії, що надається їй насосом. Тому напір не залежить від питомої ваги γ (Н/м3) або густини ρ (кг/м3) рідини, що перекачується.

Корисна потужність Nк, яка витрачається насосом на надання рідині енергії, дорівнює добутку питомої енергії Н на вагову витрату γQ рідини:

![]() (2.68)

(2.68)

Потужність на валу Nв більше корисної потужності у зв'язку з втратами енергії в насосі, що враховуються коефіцієнтом корисної дії (к. к. д.) насосу ηн

![]() (2.69)

(2.69)

Коефіцієнт корисної дії ![]() характеризує досконалість конструкції

і економічність експлуатації насоса. Величина

характеризує досконалість конструкції

і економічність експлуатації насоса. Величина ![]() відображає відносні втрати потужності

в самому насосі і виражається добутком

відображає відносні втрати потужності

в самому насосі і виражається добутком

![]() . (2.70)

. (2.70)

У вираз (2.70) входять такі

величини: ![]() коефіцієнт подачі, або

об'ємний к. к. д., що є відношенням дійсної продуктивності насоса Q до теоретичної Qт (враховує втрати продуктивності при

витоках рідини через зазори і сальники насоса, а також внаслідок неодночасного

перекриття клапанів і виділення повітря з перекачуваної рідини при тиску нижче

атмосферного - під час всмоктування);

коефіцієнт подачі, або

об'ємний к. к. д., що є відношенням дійсної продуктивності насоса Q до теоретичної Qт (враховує втрати продуктивності при

витоках рідини через зазори і сальники насоса, а також внаслідок неодночасного

перекриття клапанів і виділення повітря з перекачуваної рідини при тиску нижче

атмосферного - під час всмоктування); ![]() — гідравлічний к. к. д. - відношення

дійсного напору насоса до теоретичного (враховує втрати напору при русі рідини

через насос);

— гідравлічний к. к. д. - відношення

дійсного напору насоса до теоретичного (враховує втрати напору при русі рідини

через насос); ![]() - механічний к. к. д., що характеризує

втрати потужності на механічне тертя в насосі (в підшипниках, сальниках та

ін.).

- механічний к. к. д., що характеризує

втрати потужності на механічне тертя в насосі (в підшипниках, сальниках та

ін.).

Значення ![]() залежить від конструкції та

ступеня зносу насоса і в середньому становить: для відцентрових насосів

0,6-0,7; для поршневих

насосів 0,8-0,9; для найбільш досконалих відцентрових насосів великої

продуктивності 0,93-0,95.

залежить від конструкції та

ступеня зносу насоса і в середньому становить: для відцентрових насосів

0,6-0,7; для поршневих

насосів 0,8-0,9; для найбільш досконалих відцентрових насосів великої

продуктивності 0,93-0,95.

Потужність, споживана двигуном, або

номінальна потужність двигуна Nдв більше потужності на валу внаслідок

механічних втрат у передачі від електродвигуна до насоса і в самому

електродвигуні. Ці втрати враховуються введенням в рівняння (2.69) к. к. д. передачі ![]() і к. к. д. двигуна

і к. к. д. двигуна ![]()

![]() . (2.71)

. (2.71)

Добуток ![]() представляє собою повний к.

к. д. насосної установки, який визначається як відношення корисної потужності Nк до номінальної потужності двигуна Nдв, і характеризує повні втрати

потужності насосної установки:

представляє собою повний к.

к. д. насосної установки, який визначається як відношення корисної потужності Nк до номінальної потужності двигуна Nдв, і характеризує повні втрати

потужності насосної установки:

![]() . (2.72)

. (2.72)

Напір насоса.

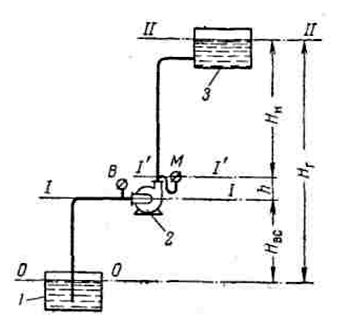

Розглянемо схему насосної установки, представленої на рис. 2.20. Приймемо, що р0 - тиск у витратній ємності 1, з якої насосом 2 засмоктується рідина; p2 - тиск у напірній ємності 3; рвс - тиск у всмоктувальному патрубку насоса; рн - тиск у напірному патрубку насоса; Hвс - висота всмоктування; Hн - висота нагнітання; Hг - геометрична висота подачі рідини; h - відстань по вертикалі між рівнями установки манометра М і вакуумметра В.

Для визначення напору насоса застосуємо рівняння Бернуллі. Приймемо за площину порівняння рівень рідини у витратній ємності (0 - 0). Рівняння Бернуллі для перерізів 0 - 0 і 1 – 1 запишеться наступним чином:

![]() (2.73)

(2.73)

Рівняння Бернуллі для перерізів 1'-1' і 2 - 2:

![]() (2.74)

(2.74)

Рис. 2.20, Схема насосної установки:

1 - витратна ємність; 2 - насос; 3 - напірна ємність; М - манометр; В - вакуумметр.

У цих рівняннях: w0 і w2 — швидкості рідини у витратній та напірній ємностях (у перерізах 0 - 0 і 2 - 2 відповідно); wвс і wн - швидкості рідини у всмокту-вальному і нагнітальному патрубках насоса; hвт.вс. і hвт.н. - втрати напору у всмоктуючому і нагнітальному трубопроводах.

Швидкість рідини w0 є незрівнянно малою в порівнянні зі

швидкістю у всмоктувальному трубопроводі, тобто ![]() , і тому може бути виключена з

рівняння (2.73). Тоді з

цього рівняння питома енергія рідини Евх на вході в насос

, і тому може бути виключена з

рівняння (2.73). Тоді з

цього рівняння питома енергія рідини Евх на вході в насос

![]() (2.73а)

(2.73а)

Аналогічно приймемо, що ![]() . Нехтуючи величиною w2 та враховуючи, що Hвс+h+Hн=Нг

- геометрична висота підйому

рідини, визначимо за рівнянням (2.74) питому енергію рідини на виході з насоса:

. Нехтуючи величиною w2 та враховуючи, що Hвс+h+Hн=Нг

- геометрична висота підйому

рідини, визначимо за рівнянням (2.74) питому енергію рідини на виході з насоса:

![]() (2.74а)

(2.74а)

Віднімаючи від лівої частини рівняння (2.74а) ліву частину рівняння (2.73а), знаходимо напір насоса:

![]() (2.75)

(2.75)

Рівняння (2.75) показує, що напір насоса дорівнює сумі трьох доданків: висоти підйому рідини в насосі, різниці п'єзометричних напорів і різниці динамічних напорів в нагнітальному і всмоктувальному патрубках насоса.

Зазвичай, нагнітальний і всмоктувальний патрубки насоса мають однаковий діаметр; відповідно wн = wвс і рівняння (2.75) спрощується:

![]() (2.76)

(2.76)

Рівняння (2.75) та (2.76) застосовують для розрахунку напору при проектуванні насосів. Для визначення напору діючого насоса користуються показаннями встановлених на ньому манометра (рм) і вакуумметра (рв). Виразимо абсолютні тиски рн і рвс через показання манометра і вакуумметра:

![]() ;

; ![]()

де ра - атмосферний тиск.

Підставляючи ці вирази в рівняння (2.76), отримаємо

![]() (2.77)

(2.77)

Таким чином, напір діючого насоса може бути визначений як сума показань манометра і вакуумметра (виражених у м стовпа рідини, що перекачується) та відстані по вертикалі між точками розташування цих приладів.

Інший вираз для напору насоса може бути виведений, якщо від правої частини рівняння (2.74а) вирахувати праву частину рівняння (2.73а). При цьому одержимо рівняння

![]() (2.78)

(2.78)

где ![]() - сумарний гідравлічний опір всмоктувального і нагнітального трубопроводів.

- сумарний гідравлічний опір всмоктувального і нагнітального трубопроводів.

Відповідно до рівняння (2.78), в

насосній установці напір насоса витрачається на переміщення рідини на

геометричну висоту її підйому (Hг), подолання різниці тисків в

напірній і витратній ємностях ![]() , сумарного гідравлічного опору hвт у всмоктувалному і

нагнітальному трубопроводах.

, сумарного гідравлічного опору hвт у всмоктувалному і

нагнітальному трубопроводах.

Висота всмоктування. Усмоктування

рідини насосом відбувається під дією різниці тисків у витратній ємності р0

і на вході в

насос рвс або під дією різниці напорів ![]() . Висота всмоктування може бути

визначена з рівняння (2.73):

. Висота всмоктування може бути

визначена з рівняння (2.73):

![]() (2.79)

(2.79)

Беручи до уваги, що практично швидкість w0 ≈ 0, отримаємо

![]() (2.80)

(2.80)

Таким чином, висота всмоктування

насоса збільшується зі зростанням тиску у витратній ємності і

зменшується зі збільшенням тиску рвс, швидкості рідини wвс і втрат напору ![]() у всмоктувальному трубопроводі.

у всмоктувальному трубопроводі.

Якщо рідина перекачується з відкритої ємності, то тиск р0 дорівнює атмосферному ра. Тиск на вході в насос рвс повинен бути більше тиску pt насиченої пари рідини, що перекачується, при температурі всмоктування (рвс > pt), тому що в противному випадку рідина в насосі почне кипіти. При цьому в результаті інтенсивного виділення з рідини парів та розчинених у ній газів можливий розрив потоку і зменшення висоти всмоктування до нуля. Отже

![]() (2.81)

(2.81)

З рівняння (2.81) випливає, що висота всмоктування залежить від атмосферного тиску, швидкості руху і густини рідини, що перекачується, її температури і, відповідно, - тиску її парів, а також від гідравлічного опору всмоктувального трубопроводу.

2.6.3. Основні конструкції насосів.

А. Об’ємні насоси.

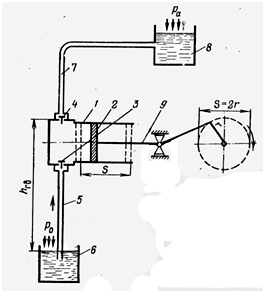

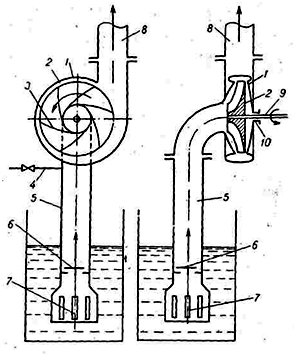

Поршневі насоси. На рис. 2.21 показана схема найпростішої установки поршневого насоса, що подає рідину з витратної ємності 6 в приймальну 8. Насос складається з циліндра 1, у якому зворотно-поступально рухається поршень 2, і двох клапанів - всмоктувального 3 та нагнітального 4. Знизу до циліндра приєднана всмоктувальна труба, зверху - нагнітальна. При русі поршня зліва направо (з лівого крайнього положення в праве крайнє її положення) в циліндрі створюється розрідження, внаслідок чого всмоктувальний клапан 3 піднімається, і рідина з витратної ємності 6 по всмоктувальній трубі 5 спрямовується в циліндр, наповнює його і рухається за поршнем. При зворотному ході поршня (справа наліво) у циліндрі створюється надлишковий тиск, всмоктувальний клапан опускається, нагнітальний клапан піднімається і рідина з циліндра витісняється поршнем

Рис. 2.21. Схеми найпростішої установки

поршневого насосу.

1-циліндр, 2-поршень, 3,4-клапани, 5,7-усмокту-вальний і нагнітальний трубопроводи, 6,8-витратна і приймальна ємності, 9-кривошипно-шатунний механізм.

по нагнітальному трубопроводу 7 у ємність 8. Таким чином, при багаторазовому зворотно-поступальному русі поршня, що здійснюється за допомогою кривошипно-шатунного механізму 9, рідина поперемінно всмоктується з ємності 6 і нагнітається в ємність 8.

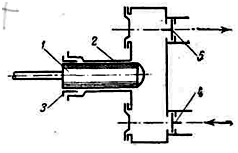

Цілком очевидно, що для нормальної роботи насоса клапани повинні щільно замикати всмоктувальну лінію на початку ходу нагнітання (щоб уникнути витіснення рідини з циліндра в цю лінію) і нагнітальну лінію - на початку ходу усмоктування (щоб уникнути зворотного припливу рідини в циліндр з нагнітальної лінії ). Крім того, поршень повинен щільно прилягати до внутрішньої поверхні циліндра, що досягається ретельною обробкою цієї поверхні і застосуванням спеціальних засобів ущільнення пристроїв (еластичні манжети, поршневі кільця). Так як надійне ущільнення поршня при тисках нагнітання вище 0,4-0,6 МПа пов'язано із значними конструктивними ускладненнями, то при більш високих тисках поршень замінюють суцільним або порожнистим плунжером (скалкою). На рис. 2.22 представлений плунжерний горизонтальний насос простої дії, в якому роль поршня грає плунжер 1, що рухається зворотно-поступально в циліндрі 2; пара «циліндр – плунжер» ущільнюється за допомогою сальника 3. Плунжерні насоси не вимагають такої ретельної обробки внутрішньої

Рис. 2.22. Схема горизонтального плунжерного насоса простої дії:

1 - плунжер (скалка); 2 - циліндр, 3 - сальник; 4 - всмоктувальний клапан; 5 - нагнітальний клапан.

поверхні циліндра, як поршневі, а нещільності легко усуваються підтягуванням або заміною сальникового ущільнення без демонтажу насоса.

У зв'язку з тим, що для плунжерних насосів немає необхідності ретельного пригону поршня і циліндра, їх застосовують для перекачування забруднених і в'язких рідин, а також для створення більш високих тисків.

Довжина шляху поршня (S) між двома його крайніми положеннями (рис. 2.21) називається ходом поршня. За один повний оберт валу механізма 9 поршень розглянутих нами насосів здійснює два ходи - один раз всмоктує рідину (при ході зліва направо) і один раз нагнітає її (при ході справа наліво). Такі насоси називається насосами простої дії.

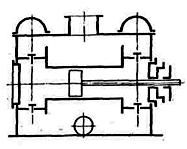

Для кращого використання робочого об'єму насосного циліндра останній має кришку з сальником для проходу штока кривошипно-шатунного механізма і по праву сторону поршня ще одну пару клапанів (рис. 2.23). У цьому випадку поршень працює обома своїми сторонами: при його русі вправо рідина всмоктується

Рис. 2.23. Схема поршневого насосу подвійної дії.

з лівого боку і нагнітається з правого, а при зворотному ході всмоктування відбувається праворуч і нагнітання ліворуч. Таким чином, за повний оберт валу насос двічі всмоктує і двічі нагнітає, подаючи приблизно подвійну кількість рідини, чому він і називається насосом подвійної дії.

Переривчасте нагнітання рідини є причиною нерівномірної подачі поршневих (плунжерних) насосів. Ця нерівномірність, очевидно, менше у насосів подвійної дії, ніж у насосів простої дії. Для більшого зменшення нерівномірності подачі рідини застосовують насоси потрійної і четверної дії.

Теоретична і дійсна продуктивність поршневих насосів. Якщо довжина ходу поршня (плунжера) дорівнює S, а його площа (або поперечний переріз плунжера) дорівнює F, то об’єм рідини, що усмоктується насосом за одну половину обороту валу (хід зліва направо) і нагнітається за другу половину обороту (хід поршня справа наліво ), дорівнює FS. При числі обертів вала на хвилину, що дорівнює n, теоретична середня продуктивність насоса простої дії (в м3/год) буде дорівнювати:

![]() . (2.82)

. (2.82)

Теоретична середня продуктивність поршневого насоса i-тої кратності дії виразиться загальною формулою:

![]() . (2.83)

. (2.83)

Дійсна середня продуктивність поршневого насоса Vд завжди менше теоретичної Vi через запізнювання відкриття і закриття всмоктувального і нагнітального клапанів, нещільності клапанів, сальників і поршня та інших причин. Відношення дійсної середньої продуктивності насоса до теоретичної - називається коефіцієнтом подачі:

![]()

Звідси отримуємо загальний вираз для дійсної середньої продуктивності поршневого насоса:

![]() . (2.84)

. (2.84)

Величина ![]() залежить від розмірів насоса, якості

його виготовлення і ретельності догляду за ним. Для малих насосів (діаметр

поршня D < 50 мм)

залежить від розмірів насоса, якості

його виготовлення і ретельності догляду за ним. Для малих насосів (діаметр

поршня D < 50 мм) ![]() = 0 85-0,92 для середніх (D ≤ 100—150 мм)

= 0 85-0,92 для середніх (D ≤ 100—150 мм) ![]() = 0,90—0,96 для великих (D> 150 мм)

= 0,90—0,96 для великих (D> 150 мм) ![]() = 0,94—0,99. Для зношених насосів можливе значення

= 0,94—0,99. Для зношених насосів можливе значення ![]() < 0,5.

< 0,5.

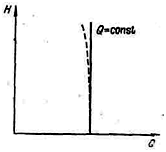

Характеристика насосів. Залежність між напором Н і продуктивністю Q поршневого насоса (рис. 2.24) зображується вертикальною прямою. Характеристика показує, що продуктивність поршневого насосу є величиною сталою, яка не залежить від напору.

Рис. 2.24. Характеристика поршневого насоса.

Практично, внаслідок збільшення витоків рідини через нещільності, зростаючих з підвищенням тиску, реальна характеристика (зображена на рис. 2.24 пунктирною лінією) не збігається з теоретичною. Зі збільшенням тиску дійсна продуктивність поршневого насоса дещо зменшується,

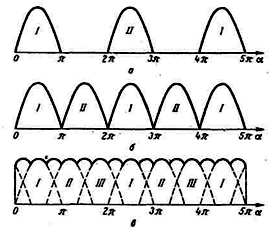

Нерівномірність подачі. Швидкість поршня, що приводиться в рух кривошипно-шатунним механізмом, не є постійною. Вона змінюється від нуля (у лівому та правому крайніх положеннях) до деякого максимального значення (при середньому положенні поршня). Як випливає з теорії кривошипно-шатунного механізму, поступальна швидкість руху поршня змінюється пропорційно синусу кута повороту кривошипа α. Рідина рухається за поршнем безвідривно, тому подача насоса простої дії буде змінюватися відповідно до закону руху поршня (рис. 2.25,а).

Насоси подвійної і

потрійної дії (триплекс-насоси) відрізняються більш рівномірною подачею, що

представляє собою суму подач двох або трьох насосів простої дії, у яких періоди

нагнітання і всмоктування зміщені в часі. Графічно подача цих насосів може бути зображена синусоїдами,

зміщеними по фазі відповідно на 180° (у

насосів подвійної дії, рис. 2.25,б)

і 120° (у насосів потрійної дії, рис. 2.25,в).

Насоси подвійної і

потрійної дії (триплекс-насоси) відрізняються більш рівномірною подачею, що

представляє собою суму подач двох або трьох насосів простої дії, у яких періоди

нагнітання і всмоктування зміщені в часі. Графічно подача цих насосів може бути зображена синусоїдами,

зміщеними по фазі відповідно на 180° (у

насосів подвійної дії, рис. 2.25,б)

і 120° (у насосів потрійної дії, рис. 2.25,в).

Рис. 2.25. Діаграми подачі поршневих насосів:

а - простої дії; б - подвійної дії; в - потрійної дії (триплекс-насосу)

Для зменшення нерівномірності

подачі і пом'якшення гідравлічних ударів (наприклад, при швидкому закритті

вентиля на напірному трубопроводі) поршневі насоси споряджаються повітряними

ковпаками 1 і 2 (рис. 2.26), які встановлюють на вході рідини в насос і виході

її з насоса.

Для зменшення нерівномірності

подачі і пом'якшення гідравлічних ударів (наприклад, при швидкому закритті

вентиля на напірному трубопроводі) поршневі насоси споряджаються повітряними

ковпаками 1 і 2 (рис. 2.26), які встановлюють на вході рідини в насос і виході

її з насоса.

Рис. 2.26. Схема поршневого насоса з повітряними ковпаками.

Повітряний ковпак представляє собою буферну проміжну посудину, близько 50% ємності якої займає повітря. При прискоренні руху поршня, тобто коли в повітряний ковпак надходить найбільша кількість рідини, повітря, що знаходиться в останньому, стискається. Надлишок рідини надходить у ковпак і видаляється з нього, коли подача стає нижче середньої. При цьому тиск повітря, що знаходиться в ковпаку, змінюється незначним чином (оскільки його об’єм набагато більше об’єму рідини, яка надходить в нього) і рух рідини в нагнітальному (або всмоктувальному) трубопроводі стає близьким до рівномірного.

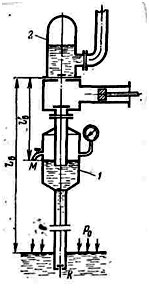

Діафрагмові (мембранні) насоси. Ці насоси (рис. 2.27) відносяться до поршневих насосів простої дії і застосовуються для перекачування суспензій і хімічно агресивних рідин. Циліндр 1 і плунжер 2 насосу відокремлені від рідини, що перекачується, еластичною перегородкою 3 - діафрагмою (мембраною) з м'якої гуми або спеціальної сталі, внаслідок чого плунжер не

Рис. 2.27. Схема

діафрагмового (мембранного) насоса:

Рис. 2.27. Схема

діафрагмового (мембранного) насоса:

1 - циліндр; 2 - плунжер; 3 - діафрагма (мембрана); 4 - всмоктувальний клапан, 5 - нагнітальний клапан.

стикається з рідиною, що перекачується і не піддається впливу хімічно активних середовищ або ерозії. При русі плунжера вгору діафрагма під дією різниці тиску по обидві її сторони прогинається вправо і рідина всмоктується в насос через кульовий клапан 4. При русі плунжера вниз діафрагма прогинається вліво, і рідина через нагнітальний клапан 5 витісняється в напірний трубопровід. Всі частини насоса, що стикаються з рідиною, яка перекачується, - корпус, клапанні коробки, кульові клапани, виготовляють з кислотостійких матеріалів або захищають кислотостійкими покриттями.

Б. Динамічні насоси

Відцентрові насоси. Найбільш поширеними динамічними

насосами є відцентрові. Основним робочим органом відцентрового насоса (рис. 2.28) є робоче колесо 2, що вільно обертається усередині

спіралеподібного (або завиткоподібного) корпусу, насаджене на вал 9. Між дисками колеса, з'єднуючи їх в єдину

конструкцію, знаходяться лопаті (лопатки) 3, плавно вигнуті в бік, протилежний

на-правлінню обертання колеса. Внутрішні поверхні дисків і поверхні

Відцентрові насоси. Найбільш поширеними динамічними

насосами є відцентрові. Основним робочим органом відцентрового насоса (рис. 2.28) є робоче колесо 2, що вільно обертається усередині

спіралеподібного (або завиткоподібного) корпусу, насаджене на вал 9. Між дисками колеса, з'єднуючи їх в єдину

конструкцію, знаходяться лопаті (лопатки) 3, плавно вигнуті в бік, протилежний

на-правлінню обертання колеса. Внутрішні поверхні дисків і поверхні

Рис. 2.28. Відцентровий насос:

1 - корпус, 2 - робоче колесо; 3 - лопатки; 4 - лінія для заливу насоса перед пуском; 5 - всмоктувальний трубопровід; 6 - зворотний клапан; 7-фільтр; 8-нагнітальний трубопровід; 9 - вал; 10 - сальник

лопаток утворюють так звані міжлопатеві канали колеса, які при роботі насоса заповнюються перекачуваною рідиною.

Всмоктування і нагнітання рідини у відцентрових насосах відбувається рівномірно і безперервно під дією відцентрової сили, що виникає при обертанні колеса.

При обертанні колеса на кожну частку рідини массою m, що знаходиться в міжлопатевих каналах на відстані r від осі валу, діє відцентрова сила ![]() , де ω - кутова швидкість вала,

рад / с.

, де ω - кутова швидкість вала,

рад / с.

При переході рідини з каналу робочого колеса 2 в корпус 1 відбувається різке зниження швидкості, в результаті чого кінетична енергія рідини перетворюється в потенційну енергію тиску, тобто відбувається перетворення швидкості в тиск, необхідний для подачі рідини на задану висоту. При цьому в центрі колеса створюється розрідження, і внаслідок цього рідина безперервно надходить по всмоктувальному трубопроводу в корпус насоса, а потім - в міжлопатеві канали робочого колеса. Якщо перед пуском відцентрового насоса всмоктувальний трубопровід 5 і корпус 1 не залиті рідиною, то розрідження, що виникає в цьому випадку при обертанні колеса, буде недостатнім для підйому рідини в насос (внаслідок зазорів між колесом і корпусом). Тому перед пуском відцентрового насоса його необхідно залити рідиною за допомогою лінії 4. Для того, щоб при цьому рідина не виливалася з насоса, на всмоктувальному трубопроводі встановлюють зворотний клапан 6. Герметизація насоса здійснюється за допомогою сальника 10. Для відводу рідини в корпусі насоса є спіралеподібна камера, яка розширюється по ходу рідини, в результаті чого її тиск підвищується; рідина з робочого колеса надходить спочатку в цю камеру, а потім в нагнітальний трубопровід 8.

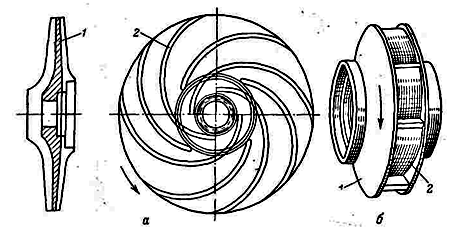

На рис. 2.29 показані деякі типи робочих коліс відцентрових насосів.

Рис. 2.29. Колеса відцентрових насосів:

а-відкрите; б-закрите; 1-диски; 2 - лопатки

У насосах з одним робочим колесом створюваний напір обмежений і зазвичай не перевищує 50-100 м стовпа рідини. Для створення більш високих напорів застосовують багатоступінчасті насоси. У цих насосах рідина, що перекачується, проходить послідовно через низку робочих коліс, насаджених на загальний вал. Створюваний таким насосом напір орієнтовно дорівнює напору одного колеса, помноженому на кількість коліс. Залежно від числа коліс (ступенів) розрізняють насоси двоступінчасті, триступінчасті і т. д.

Закони пропорційності. Продуктивність і напір відцентрового насоса залежать від

числа обертів робочого колеса. Якщо змінити

число обертів насоса від n1 до n2, що викличе зміну продуктивності від Q1 до Q2 і

напору від ![]() до

до ![]() то, відповідно до теорії відцентрових

насосів, представленої в спеціальній літературі,:

то, відповідно до теорії відцентрових

насосів, представленої в спеціальній літературі,:

![]() ;

;![]() ;

;![]() . (2.85)

. (2.85)

Рівняння (2.85) носять назву законів пропорційності. Відповідно до цих рівнянь зміна числа оборотів робочого колеса від n1 до n2 призводить до зміни продуктивності насоса пропорційно числу оборотів, напору - пропорційно числу оборотів в другому ступені, а потужності, пропорційної добутку продуктивності Q насоса на його напір Н, - пропорційно числу оборотів в третьому ступені. Практично такої суворої залежності між параметрами насоса немає. Закони пропорційності дотримуються при зміні числа обертів колеса не більш ніж у два рази.

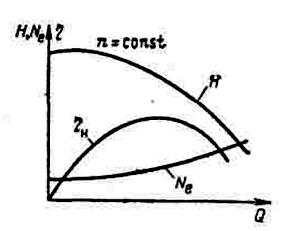

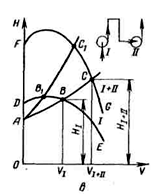

Характеристики насосів. Графічні залежності напору H,

потужності на валу Nе і к. к. д. насоса ηн від його продуктивності Q при

постійному числі обертів n

називаються характеристиками насоса (рис. 2.30). Ці залежності отримують при випробуваннях відцентрових

насосів, змінюючи ступінь відкриття засувки на нагнітальній лінії; вони наводяться в каталогах на насоси.

Характеристики насосів. Графічні залежності напору H,

потужності на валу Nе і к. к. д. насоса ηн від його продуктивності Q при

постійному числі обертів n

називаються характеристиками насоса (рис. 2.30). Ці залежності отримують при випробуваннях відцентрових

насосів, змінюючи ступінь відкриття засувки на нагнітальній лінії; вони наводяться в каталогах на насоси.

Рис. 2.30. Характеристика відцентрового насоса.

Із рис. 2.30 випливає, що зі збільшенням продуктивності при п = const напір насоса зменшується, споживана потужність зростає, а к.к.д. буде проходити через максимум.

Невелика початкова ділянка кривої Н - Q, де напір злегка зростає із збільшенням продуктивності, відповідає нестійкій роботі насоса.

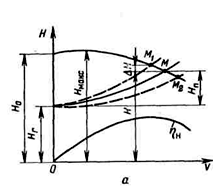

Визначення робочих точок відцентрових насосів. Із характеристики відцентрового насоса видно, що його продуктивність за даного числа обертів змінюється в залежності від створюваного ним напору, і отже, від необхідного тиску в обслуговуваному апараті або мережі. Іншими словами, режим роботи насоса визначається характеристикою мережі, яка ним обслуговується. Напір в останній складається, як відомо, із геометричної висоти подачі рідини Hг і гідравлічних втрат у трубопроводі hвт.вс + hвт.н = Нвт:

![]() , (2.86)

, (2.86)

де l - довжина трубопроводу діаметром d; λ - коефіцієнт гідравлічного опору

на прямолінійних ділянках; ![]() - сума коефіцієнтів місцевих опорів; w - швидкість рідини в трубопроводі при витраті

V м3/с.

- сума коефіцієнтів місцевих опорів; w - швидкість рідини в трубопроводі при витраті

V м3/с.

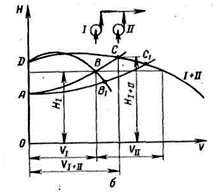

Рис. 2.31. Визначення робочих точок відцентрових насосів:

а-одиночний насос; б-два паралельно включених насоса; в - два послідовно включених насоса.

Так як ![]() , то

, то

![]() .

(2.87)

.

(2.87)

У рівнянні (2.87) величина Нг постійна і не залежить від

продуктивності насоса, а другий член - величина змінна, що залежить від

квадрата продуктивності. Отже, рівняння (2.87), що описує характеристику трубопроводу, обслуговуємого насосом, представляє в системі координат Н - V параболу. Якщо накласти останню на характеристику насоса

(рис. 2.31,а), то точка перетину обох кривих М

(робоча точка насоса) буде, очевидно,

задовольняти умові, коли продуктивність

насоса дорівнює необхідній

витраті рідини в трубопроводі, а надлишковий напір, що ним розвивається, дорівнює втраті тиску в трубопроводі![]() .

.

При виборі насоса необхідно дотримуватися таких умов:

а) при повністю закритій засувці на нагнітальному трубопроводі (V = 0) має задовольнятися нерівність Н0 > Нг (в іншому випадку пуск насоса неможливий);

б) робоча точка М повинна лежати в області максимальних значень ηн;

в) робоча точка М повинна розташовуватися на низхідній гілці характеристики насоса (правіше Hмакc), тобто в області його стійкої роботи.

Значною перевагою відцентрових насосів є притаманна їм властивість саморегулювання, тобто самостійної зміни робочого режиму відповідно до зміни опору нагнітального трубопроводу.

Паралельна і послідовна робота відцентрових насосів. Спільна робота декількох насосів на загальну нагнітальну лінію застосовується в тих випадках, коли необхідні значення V або H (або обидва) не можуть бути забезпечені одним насосом. При необхідності збільшення діапазону продуктивності насоси включаються на паралельну роботу, а для різкого збільшення напору при тому ж діапазоні продуктивності (особливо в області малих значень V) вони включаються послідовно. Однак при паралельній роботі двох однакових насосів подача не подвоюється, а при їх послідовному включенні не подвоюється напір; обидва ці параметра вимагають спеціального визначення.

Припустимо, що насос з характеристикою DBB1, нагнітаючи рідину в трубопровід з характеристикою ABC, має робочу точку В, відповідну подачі V1 і напору Н1 (рис. 2.31, б). Якщо при паралельній роботі двох таких насосів на загальний нагнітальний трубопровід кожен зустріне опір, відповідний тому ж напору H1, то їх сумарна характеристика DCC1 може бути побудована шляхом подвоєння продуктивностей при однакових напорах (V1 = V11 або VI+1I = 2V1). При паралельній роботі обох насосів на трубопровід, який обслуговував один з них, розвиваючи натиск H1, отримаємо нову робочу точку С на перетині характеристики трубопроводу з сумарною характеристикою насосів. Легко бачити, що в цьому випадку закономірно VI+1I < 2V1 так як кожен насос, розвиваючи більш високий напір (Н1+11 > H1 ) природно, має меншу продуктивність. Цілком очевидно, що при більш крутій характеристиці трубопроводу сумарна продуктивність двох паралельно працюючих насосів буде віддалятися від величини 2V1, а при більш пологій - наближатися до неї.

Сумарна характеристика двох однакових насосів при їх послідовному включенні (крива FC1CG на рис. 2.31, в) будується шляхом подвоєння ординат (напорів) характеристики одного насоса (крива DBE) при різних продуктивностях. Робочу точку (C1 або С) отримаєм на перетині сумарної характеристики насосів з характеристикою трубопроводу (A1B1C1 або ABC). Із рис. 2.31,в видно, що напір, який розвивається двома послідовно включеними однаковими насосами, менше подвоєного напору, що створюється кожним з них при роботі на той самий трубопровід H1+11 < 2Н1. Це явище цілком закономірно, так як послідовне включення насосів супроводжується збільшенням подачі (Vl+11 >V1,) і, отже, зменшенням напору H1. Очевидно, що величина H1+11 буде тим ближче до 2H, чим крутіше характеристика трубопроводу.

Зауважимо, що як паралельне, так і послідовне включення насосів тягне за собою падіння ηн, якщо кожен з них, працюючи окремо, мав робочу точку в області ηмакс.

Переваги і недоліки відцентрових насосів. Відцентрові насоси отримали в даний час велике поширення, а в багатьох хімічних виробництвах повністю витіснили поршневі насоси. Це пояснюється їх великими перевагами, до числа яких належать: а) мала металоємність, порівняно невелика вага, легкий фундамент, вони займають невелику площу, а також мають більш низьку вартість у порівнянні з поршневими насосами, б) висока продуктивність при плавній і безперервній подачі рідини без допомоги повітряних ковпаків; в) безпосереднє з'єднання з електродвигунами (відсутність передавального механізму); г) простота пуску і регулювання, ремонту та обслуговування; д) відсутність всмоктувальних і нагнітальних клапанів і, отже, менша чутливість до забруднень рідин, що перекачуваються; е) висока надійність в роботі і довговічність.

Істотним недоліком відцентрових насосів є низький коефіцієнт корисної дії при малій продуктивності (нижче 0,25-0,30 м3/с) внаслідок звуження проточних каналів і сполученого зростання гідравлічних опорів. Цей недолік посилюється у випадках, коли поряд з низькою продуктивністю потрібно створити високий напір. Якщо домагатися низької подачі зменшенням числа обертів, то для одночасного досягнення високого напору доведеться вдаватися до збільшення числа ступенів, що викличе ускладнення насоса при одночасному падінні його коефіцієнта корисної дії. З цієї причини в разі малої продуктивності і особливо при її поєднанні з високим напором переважне застосування поршневих (плунжерних) насосів.

Насоси інших типів.

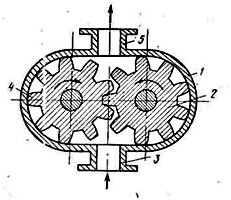

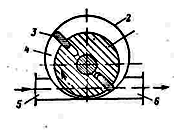

Шестеренні насоси. У корпусі 1 насоса (рис. 2.32) встановлено дві шестерні 2 і 3, одна з яких - ведуча - приводиться в обертання від електродвигуна. Між корпусом і шестернями є невеликі радіальні і торцеві зазори. При обертанні шестерні в напрямку, зазначенному стрілками, внаслідок створюваного при виході зубів із зачеплення розрідження, рідина з всмоктувального патрубка 4 надходить у корпус. У корпусі рідина захоплюється зубами шестерень і переміщується вздовж стінки корпусу за напрямом обертання і надходить в нагнітальний патрубок 5.

![]()

Рис. 2.32. Шестеренний насос:

1 - корпус, 2, 4 - шестерні; 3 - всмоктувальний патрубок; 5 - нагнітальний патрубок

Подача шестеренного насоса визначається виразом![]() , де f — площа поперечного перерізу западини

між зубами; l — довжина зуба шестерні; z - число зубів; п — частота обертання шестерень, об/хв.

, де f — площа поперечного перерізу западини

між зубами; l — довжина зуба шестерні; z - число зубів; п — частота обертання шестерень, об/хв.

Відзначимо, що шестеренні насоси можуть бути реверсивними, тобто при зміні напрямку обертання шестерень області всмоктування і нагнітання змінюються місцями. Об'ємний к. к. д. ηV шестеренного насоса враховує часткове перенесення рідини назад у порожнину всмоктування, а також протікання рідини через зазори і зазвичай становить 0,7-0,9.

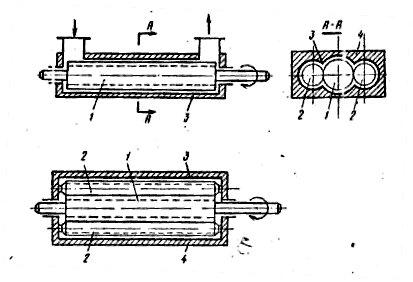

Гвинтові насоси. Ці насоси мають ведучий гвинт 1 (рис. 2.33) і кілька ведених гвинтів 2, розташованих усередині корпусу 4 в кожусі 3. Гвинти мають спеціальний профіль, лінія зачеплення між якими забезпечує повну герметизацію області нагнітання від області всмоктування. Напрямок нарізки ведених гвинтів протилежний напрямку нарізки ведучого.

Найбільшого поширення в промисловості одержали гвинтові насоси з трьома гвинтами, з яких середній - ведучий, а два бічних - меншого діаметра - ведені. Гвинти розміщені в кожусі з гладкою циліндричною поверхнею. При обертанні гвинтів рідина, що заповнює западини в нарізках, переміщується вздовж осі насоса і витісняється в лінію нагнітання.

Тиск, що розвивається гвинтовими насосами, залежить від числа кроків гвинтової нарізки. Воно збільшується зі зростанням відношення довжини витка до його діаметру.

Рис. 2.33. Гвинтовий насос:1 - провідний гвинт, 2 - ведені гвинти; 3 - кожух; 4 - корпус

Продуктивність цих насосів збільшується зі збільшенням числа оборотів гвинтів, при цьому тиск, створюваний насосом, залишається без зміни.

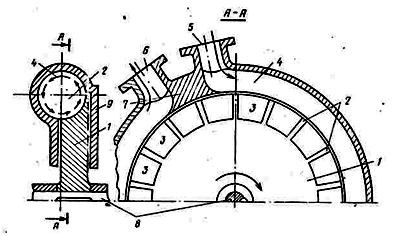

Пластинчасті насоси. Насос складається з ротора 1 (рис. 2.34), розташованого ексцентрично в корпусі 2. У роторі є радіальні прорізи, в яких вільно можуть ковзати пла-стини 3. При обертанні ротора пластини під дією відцентрової сили щільно притискаються до внутрішньої поверхні корпусу. При цьому серповидний робочий простір 4 поділяється на камери - всмоктування і нагнітання. Об’єм камери всмоктування при русі пластини від всмоктувального патрубка 5 збільшується, в результаті чого в цій камері створюється розрідження і рідина всмоктується в корпус насоса через патрубок 5. Після проходження пластиною точки а обсяг камери зменшується, і рідина надходить з насоса в нагнітальний патрубок 6. Подача рідини роторними насосами, в тому числі і пластинчастими, є рівномірною, її можна регулювати зміною числа обертів валу (ротора). Теоретично подача роторних насосів, як і всіх об'ємних насосів, не залежить від створюваного ними напору. У дійсності виникає незначне зниження подачі при підвищенні напору внаслідок протікання рідини через зазори всередині насоса.

Рис. 2.34. Пластинчастий ротаційний насос:

1 - ротор, 2 - корпус; 3 - пластини, 4 - робочий простір, 5 - всмоктувальний патрубок; 6 - нагнітальний патрубок

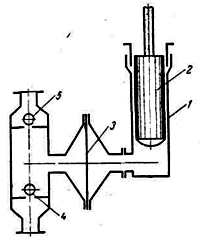

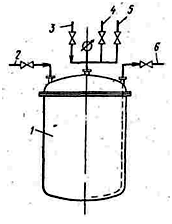

Насос Монтежю. До об'ємних насосів, які перекачують рідину з допомогою витісняючого середовища, відносяться насоси Монтежю (рис. 2.35).

Рис. 2.35. Монтежю:

1 - корпус, 2 - лінія подачі рідини, що перекачується; 3-лінія подачі стисненого

газу, 4 – повітряний клапан; 5 - лінія вакууму; 6 - нагнітальний трубопровід

Зазвичай монтежю представляють собою резервуар 1, який заповнюється самотечією по трубопроводу 2 рідиною (таким резервуаром може бути апарат, в якому здійснюється той чи інший процес), при цьому вентиль на лінії 4 відкритий. Якщо рідину самотечією подавати в корпус не можна, відкривається вакуумна лінія 5, при цьому всі інші лінії, крім лінії 2, (тобто 3, 4, 6), природно, повинні бути закриті. Для перекачування рідини за допомогою монтежю використовують стиснений газ (зазвичай повітря), що надходить в резервуар через трубопровід 3. При цьому перекриваються лінії 2, 4, 5. Під дією тиску стисненого газу рідина перетікає з корпуса в нагнітальний трубопровід 6. Для спорожнення монтежю перекриваються лінії 3, 5, 6 і відкривається лінія 4 для з’єднання резервуара з атмосферою. Таким, чином, монтежю працює періодично. Тиск, необхідний для перекачування рідини за допомогою монтежю, визначають за рівнянням Бернуллі.

До переваг монтежю слід віднести простоту пристрою, відсутність рухомих деталей, легкість чищення. Тому монтежю можна застосовувати для перекачування порівняно невеликих обсягів хімічно агресивних і забруднених рідин. До недоліків монтежю відносяться періодичність роботи, низький к. к. д. (0,1-0,25), громіздкість, необхідність постійного спостереження за їх роботою.

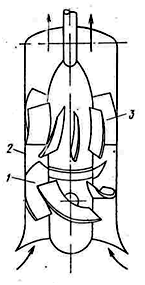

Рис. 2.36. Осьовий (пропелерний) насос:

1 - робоче колесо; 2 - корпус; 3 - направляючий апарат

Осьові (пропелерні) насоси. Робоче колесо 1 (рис. 2.36) з лопатками гвинтового профілю при обертанні в корпусі 2 надає рідині рух в осьовому напрямку. При цьому потік закручується. Для перетворення обертального руху рідини на виході з колеса в поступальний у корпусі 2 встановлюють направляючий апарат 3. Осьові насоси застосовують для переміщення великих обсягів рідин (десятки кубічних метрів в секунду) при відносно невисоких напорах (від 3-5 до 15-25 м), тобто в порівнянні з відцентровими насосами осьові мають значно більшу подачу, але менший напір. К.к.д. високопродуктивних осьових насосів досягає 0,9 і вище.

Вихрові насоси. Робоче колесо вихрового насоса (рис. 2.37) являє собою плоский диск з короткими радіальними прямолінійними лопатками 2, розташованими на периферії колеса.

У корпусі 9 є кільцева порожнина 4. Зазор між колесом і корпусом досить малий, що запобігає перетіканню рідини з порожнини нагнітання в порожнину всмоктування. При обертанні робочого колеса рідина, що знаходиться в міжлопатевих каналах 3, захоплюється лопатками і одночасно під впливом відцентрової сили завіхрюється. При цьому один і той же об’єм рідини на ділянці від входу в кільцеву порожнину до виходу з неї багаторазово потрапляє в міжлопатевих канали, де кожного разу отримує додаткове

Рис. 2.37. Вихровий насос:

1 - робоче колесо; 2 - лопатка; 3 - міжлопатеві канали; 4 - кільцевої відвід; 5 і 6 - відповідно всмоктувальний і нагнітальний патрубки; 7 - роздільник потоків; 8 - вал робочого колеса; 9 - корпус

прирощення енергії, а отже, і напору. Тому напір вихрових насосів у два - чотири рази більше, ніж у відцентрових, при одному і тому ж діаметрі колеса, тобто при одній і тій же кутовій швидкості. Це, у свою чергу, дозволяє виготовляти вихрові насоси значно менших розмірів і маси порівняно з відцентровими. До переваг вихрових насосів слід віднести також простоту пристрою і відсутність необхідності заливки лінії всмоктування і корпусу перед кожним пуском насоса, так як ці насоси мають самовсмоктувальну здатністю.

Характеристика вихрових насосів відмінна від характеристики відцентрових (рис. 2.38): зі зменшенням продуктивності напір і потужність різко зростають, досягаючи максимуму при Q = 0. Тому пуск цих насосів проводиться при відкритій засувці на нагнітальному трубопроводі.

Недоліком вихрових

насосів є порівняно невисокий ККД (0,25-0,5) і швидкий знос їх деталей при

роботі із забрудненими рідинами.

Недоліком вихрових

насосів є порівняно невисокий ККД (0,25-0,5) і швидкий знос їх деталей при

роботі із забрудненими рідинами.

Рис, 2.38. Характеристика вихрового насоса

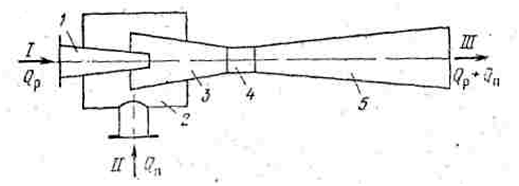

Струминні насоси. У струминних насосах (рис. 2.39) робоча рідина (зазвичай вода або водяний пар) з великою швидкістю із сопла 1 надходить в камеру змішування 2. При цьому за рахунок поверхневого тертя в камері змішування створюється розрідження, достатнє для підйому рідини з витратного резервуара в насос. Засмоктувана рідина швидко змішується з робочою і суміш надходить спочатку в конфузор 3, в якому швидкість руху суміші плавно збільшується, досягаючи в горловині 4 максимального значення. У дифузорі 5 швидкість потоку зменшується і, відповідно до рівняння Бернуллі, кінетична енергія руху переходить в потенційну енергію тиску, внаслідок чого суміш надходить в нагнітальний трубопровід під напором.

Рис. 2.39. Струминний насос:

1 - сопло, 2 - камера змішування, 3-конфузор; 4-горловина; 5-дифузор; I - робоче тіло - вода або пара); II - рідина, що перекачується; III - суміш

Струминні насоси підрозділяють на інжектори (нагнітальні) і ежектори (усмоктувальні).

Подачу струминних насосів характеризують коефіцієнтом інжекції Кі = Qn/Qp. При будь-якому заданому коефіцієнті інжекції ступінь підвищення тиску струминного насоса збільшується зі зменшенням площі перерізу камери змішування відносно площі вихідного перетину сопла робочої рідини. При зменшенні коефіцієнта інжекції характерне підвищення тиску, що створюється струменевим насосом.

До переваг струминних насосів відносяться простота пристрою, відсутність рухомих частин, а до недоліків - низький коефіцієнт корисної дії (0,1-0,25). Струминні насоси можна застосовувати тільки в разі, якщо припустиме змішання робочої і перекачуваної рідин, низький напір.

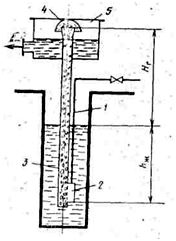

Повітряні (газові) підйомники. Ці насоси частіше називають ерліфтами чи газліфтами. Вони складаються (рис. 2.40) з вертикальної підйомної труби 3, зануреної під рівень рідини, що перекачується, лінії 1 подачі газу (зазвичай повітря) з розподільником (барботером) 2, за допомогою якого газ у вигляді бульбашок надходить в трубу 3. Густина утвореної при цьому газорідинної суміші ρсум значно менше густини рідини ρр, в результаті чого суміш, піднімається по трубі 3 над рівнем рідини на висоту Hг. На виході з труби при ударі по відбійнику 4 газорідинна суміш розділяється - повітря виділяється, а рідина (освітлена) надходить до приймальної ємності 5.

Рис. 2.40. Повітряний підйомник (ерліфт):

1 - лінія подачі газу; 2 - розподільник газу, 3 - підйомна труба; 4 - відбійник, 5 – приймальна ємність

За принципом сполучених судин в умовах рівноваги

![]()

Звідси знаходимо висоту підйому Нг газліфта, яка без урахування втрат у трубі складе:

![]()

Газліфти застосовують для підйому рідин з глибоких свердловин, а також для взаємодії газів і рідини за умов її інтенсивної циркуляції при проведенні ряду хіміко технологічних процесів.

До переваг газліфтів слід віднести простоту їх конструкції, відсутність рухомих частин, можливість подачі забруднених рідин. Однак к.к.д. газліфтових установок дуже низький і становить 0,15-0,2.

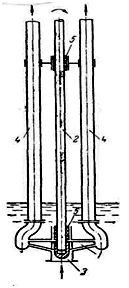

Глибинні насоси. Різновидом безсальникового відцентрового насоса можна вважати глибинний насос (рис. 2.41).

Глибинні насоси. Різновидом безсальникового відцентрового насоса можна вважати глибинний насос (рис. 2.41).

Рис.2.41. Схема глибинного насоса:

1 - робоче колесо; 2 - вал, 3 - всмоктувальний патрубок; 4 - напірні труби; 5 - підшипник.

Робоче колесо 1 укріплено на нижньому кінці вертикального вала 2 і заглиблене в рідину, що перекачується. Привід насоса розміщений значно вище рівня рідини в приймальній ємності. Рідина засмоктується через патрубок 3 і подається по напірних трубах 4, на яких підвішений корпус насоса.

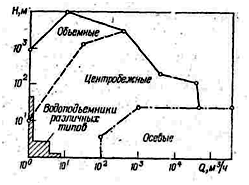

Переваги і недоліки насосів різних типів. За значенням можливої продуктивності насоси розташовуються в наступному порядку (рис. 2.42): об'ємні, відцентрові та осьові. Якщо ж в якості визначального параметра розглядати максимально можливе значення напору, порядок буде зворотним. Спеціальні типи насосів (включаючи струменеві), як випливає з рис. 2.42, за значеннями Q і Н займають області, прилеглі до осей координат, і характеризуються або малими Q, або малими H. Таким чином, практично весь діапазон напорів від 1 до 104 м і продуктивності від декількох дм3/год до 1,5·105 м3/год перекриваються великим числом насосів різних типів.

Рис. 2.42. Області застосування насосів різних типів

Проаналізуємо переваги і недоліки розглянутих насосів, що визначають області їх можливого застосування.

Об'ємні насоси. Основними перевагами поршневих і плунжерних насосів є високий к.к.д. і можливість подачі незначних обсягів рідин, у тому числі високов'язких, під будь-яким заданим тиском. Проте нерівномірність подачі, наявність легко зношуваних клапанів, складність з’єднання з двигуном, тихохідність, а отже, великі розміри і маса істотно обмежують області застосування поршневих і плунжерних насосів в хімічній промисловості. Слід зазначити, що в експлуатації плунжерні насоси дещо простіше, оскільки у них менше зношуються деталі (відсутні поршневі кільця й т.п.).

Об'ємні насоси з обертальним рухом 'робочого органу (шестеренні, гвинтові) конструктивно більш прості і забезпечують плавну подачу рідини, що перекачується. Ці насоси зазвичай застосовують для перекачування малих кількостей в'язких рідин. Для перекачування забруднених рідин ці насоси непридатні.

Відцентрові і осьові насоси. Ці насоси забезпечують плавну і безперервну подачу рідини, що перекачується, при досить високих значеннях коефіцієнта корисної дії. Відносно простий пристрій забезпечує високу їх надійність і достатню довговічність. Відсутність поверхонь тертя, клапанів створює можливості для перекачування забруднених рідин. Простота безпосереднього з'єднання з високооборотними двигунами сприяє компактності насосної установки і підвищенню його к.к.д. Всі ці переваги лопатевих насосів, перш за все відцентрових, призвели до того, що вони є основними насосами в хімічній промисловості.

До недоліків відцентрових насосів відноситься обмеженість їх застосування в області малих продуктивностей і великих напорів, що пояснюється зниженням к.к.д. при збільшенні числа ступенів для досягнення високих значень H. Ці недоліки відсутні у вихрових насосів. Однак внаслідок невисоких к.к.д. вони знаходять обмежене застосування.

Струминні насоси. Перевагою цих насосів є простота пристрою, здатність перекачувати рідини з досить великим вмістом зважених часток і висока надійність у роботі. У техніці водоструминні насоси часто застосовують для відкачування води з котлованів, свердловин і т.д., а на великих насосних установках - як допоміжні для відсмоктування повітря з корпусів основних насосів перед їх запуском і для підвищення всмоктувальної здатності відцентрових насосів. Пароструминні насоси використовують для подачі води в парові котли, створення вакууму і т. п. До недоліків струменевих насосів належить низький ККД і необхідність подання великої кількості робочої рідини під тиском. Крім того, струменеві насоси можна застосовувати тільки в тому випадку, якщо припустимо змішання перекачуваної рідини з робочою.

Повітряні (газові) підйомники. Простота пристрою і обслуговування, надійність роботи газліфтів дозволяють їм у ряді випадків успішно конкурувати з відцентровими насосами, наприклад при підйомі води з глибоких свердловин, подачі агресивних рідин і т.д. Однак необхідність великого заглиблення форсунки і низький ККД цих насосів істотно обмежують області їх застосування.

На закінчення слід зазначити, що вибір типу насоса в кожному конкретному випадку проводиться з урахуванням його експлуатаційних і конструктивних характеристик, що найбільш повно задовольняють вимогам даного технологічного процесу.

2.6.4. Переміщення й стиснення газів.

У промисловості стиснення газів використовують для переміщення їх по трубопроводам і апаратам, забезпечення протікання технологічних процесів у потрібному напрямку, створення вакууму, а також реалізації окремих гідромеханічних процесів - перемішування, розпилювання рідин, пневмо-транспорту й т.п.

Машини, призначені для переміщення й

стиснення газів, називають компресорними машинами. Однією з головних технічних

характеристик таких машин є ступінь стискування – відношення кінцевого тиску ![]() , створюваного компресорною

машиною, до початкового тиску

, створюваного компресорною

машиною, до початкового тиску ![]() , при якому

відбувається усмоктування: С=р2/р1.

, при якому

відбувається усмоктування: С=р2/р1.

Залежно від величини ступеня стискування розрізняють наступні типи компресорних машин:

1) вентилятори (![]() < 1,1), використовуються для

переміщення великих кількостей газів;

< 1,1), використовуються для

переміщення великих кількостей газів;

2) газодувки (1,1 < ![]() < 3,0) – для переміщення газів

при відносно високому опорі мережі;

< 3,0) – для переміщення газів

при відносно високому опорі мережі;

3) компресори (![]() > 3,0) – для створення високих

тисків;

> 3,0) – для створення високих

тисків;

4) вакуум – насоси використовують для відсмоктування газів при тисках нижче атмосферного.

За принципом дії компресорні машини діляться на:

- поршневі, у яких стиснення газу відбувається в результаті зменшення об’єму газу при зворотно-поступальному русі поршня в циліндрі;

- ротаційні (пластинчасті, водокільцеві, гвинтові), у яких стиснення газу обумовлене зменшенням об’єму газу при обертанні ексцентрично розташованого ротора або гвинта;

- відцентрові (турбокомпресори, турбогазодувки, вентилятори), у яких енергія передається потоку газу шляхом силового впливу лопаток обертового робочого колеса, у результаті чого відбувається стиснення і підвищення кінетичної енергії газу, що перетворюється в енергію тиску в нерухомих елементах машини;

- осьові, у яких газ стискується при його русі уздовж осі робочого колеса й напрямного апарата;

- струминні, у яких стиснення газів здійснюється за рахунок кінетичної енергії струменя допоміжної рідини, газу або пари.

Об’єм стискаємих і переміщуваних газів у сучасній хімічній промисловості досягає десятків тисяч кубометрів на годину, тиск - 150 МПа, розрідження - 99,99%.

Відрізняючись принципом дії й конструкцією, кожний із зазначених типів компресорних машин має свій діапазон робочих умов і певну область найвигіднішого застосування.

Перевагою поршневих компресорів є можливість створення високих ступенів стиску (до 1500 і вище) при необмеженій нижній межі продуктивності, а також високий ККД. Однак, їм властиві одночасно й істотні недоліки – тихохідність, що обумовлює громіздкість і велику вагу машини, порівняно невелика верхня межа продуктивності (до 15000 м3/год), більші інерційні навантаження й необхідність масивних фундаментів, нерівномірність подачі, безліч швидкозношуваних тертьових деталей, чутливість до забруднень газу, висока вартість і складність обслуговування. У зв'язку із цим, їхнє застосування обмежується високими ступенями стиску при будь-якій продуктивності й середніми при малій продуктивності.

Відцентрові компресори позбавлені перерахованих недоліків внаслідок своєї швидкохідності. Вони відрізняються простотою конструкції й надійністю, компактністю й меншою вагою, легким фундаментом, безперервністю й рівномірністю подачі, відсутністю внутрішнього змащення й забруднення стисливого газу маслами, можливістю безпосереднього з'єднання з електродвигуном, більш низькою вартістю. Найбільшою їхньою перевагою є висока верхня межа продуктивності (більше 50 м3/с, а до недоліків варто віднести більш низький ККД і обмежену нижню межу продуктивності (близько 1,5 м3/с). Область доцільного застосування - висока продуктивність при малих і середніх ступенях стиску.

Осьовим компресорам властиві майже всі переваги й недоліки відцентрових. Розходження складається насамперед у більш високих значеннях нижнього (4-5 м3/с) і верхнього (до 170 м3/с) меж продуктивності. Ступінь стиску не перевищує 12.

Для ступенів стиску до 12-15 (у тому числі для стиснення газів до тисків 20-30 МПа) при продуктивності до 8 м3/с вигідно використовувати гвинтові компресори. Вони компактні, з'єднуються безпосередньо з електродвигуном, не вимагають внутрішнього змащення, мають рівномірну й безперервну подачу, до їхніх недоліків варто віднести необхідність високої точності виготовлення й високу чутливість до забруднень газу.

Пластинчасті компресори, на відміну від відцентрових машин, можуть бути виготовлені для малих і середніх продуктивностей, маючи при цьому більш високий ККД, а також слабку залежність напору від продуктивності. Недоліками є обмежений ступінь стиску газу (3-4), необхідність високої точності виготовлення.

Найбільшою простотою конструкції й надійністю серед роторних машин відрізняються компресори з рідинним кільцем, придатні до того ж для стиску запилених газів. Однак, ступінь стиску в них обмежена (1,5-1,8), а ККД дуже низький (0,4-0,45).

Надзвичайно прості по конструкції, компактні, надійні в роботі струминні компресори, що мають, однак, дуже низький ККД, тому їхнє застосування обмежене спеціальними випадками.

2.6.5. Пневмотранспорт і гідротранспорт.

Потоки газу й рідини використовують у промисловості для транспортування зернистих матеріалів на різні відстані (наприклад, розвантаження цементу з вагонів, транспортування його в силосні склади й відтіля у видаткові бункери, транспортування полімерної крихти на підприємствах по переробці полімерів, транспортування тирси на деревообробних підприємствах, переміщення піску, гравію, розчинних сумішей на підприємствах збірного залізобетону й т.п.). При цьому переміщення зернистих матеріалів газовим потоком називають пневмотранспортом, а рідинним потоком – гідротранспортом. Обидва види транспорту можуть здійснюватися в горизонтальних, вертикальних і похилих трубопроводах.

Пневмотранспорт. По своєму призначенню й дальності переміщення зернистого матеріалу розрізняють три типи пневмотранспорту.

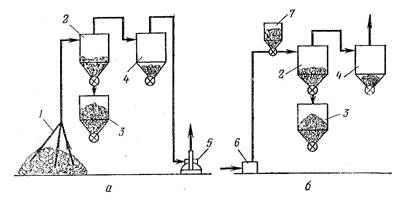

Усмоктувальний пневмотранспорт працює під розрідженням до 0,05-0,06 МПа й використовується для переміщення матеріалу на відстані до ~ 100 м з ряду точок до одного споживача (рис. 2.43,а).

Рис.2.43. Схеми пнемо-транспортних установок:

а – усмоктувальна установка; б – нагнітальна установка; 1 - забірний пристрій; 2 – циклон; 3 – приймальний бункер; 4 – фільтр; 5 – вакуум-насос; 6 – компресор; 7 – завантажувальний пристрій.

При цьому зернистий матеріал захоплюється з однієї або декількох забірних точок усмоктувальним потоком повітря й, відділившись у сепаруючому пристрої, (циклоні), стікає в бункер, звідки направляється до споживача. Повітря, пройшовши знепилювальний фільтр, відсмоктується вакуум-насосом й викидається в атмосферу.

Нагнітальний пневмотранспорт працює під тиском 0,3-0,4 МПа й може бути використаний для транспортування зернистих матеріалів на сотні метрів з однієї точки до багатьох споживачів (рис. 2.43,б). При цьому зернистий матеріал безупинно вводиться в нагнітальну лінію повітродувки й направляється по відгалужених трубопроводах до кожного споживача через окремий сепаруючий пристрій.

Змішаний пневмотранспорт (рис. 2.44),

тобто послідовне сполучення розглянутих вище схем, використовують при

транспортуванні зернистого матеріалу на значні відстані, необхідності його

забору з різних точок і доставки різним споживачам.

Змішаний пневмотранспорт (рис. 2.44),

тобто послідовне сполучення розглянутих вище схем, використовують при

транспортуванні зернистого матеріалу на значні відстані, необхідності його

забору з різних точок і доставки різним споживачам.

Рис.2.44. Принципова схема пневмотранспорту цемента:

1 – вакуум-розвантажувальний пристрій; 2 – течія; 3, 10 – приймальні бункери; 4, 11 – камерні живильники; 5, 12 – пневмопровід; 6 – осаджувальні пристрої; 7, 9 – аерожолоб; 8 – силосні банки.

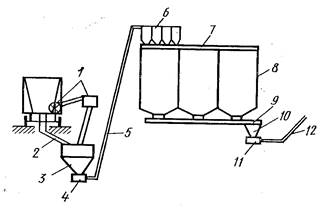

Найбільш простим по механізму дії і в

експлуатації є вертикальний пневмотранспорт (рис. 2.45,а). Зернистий

матеріал, що подається живильником, захоплюється висхідним потоком повітря,

розганяється на ділянці ![]() й досягає

постійної характерної швидкості

й досягає

постійної характерної швидкості ![]() , з якою

переміщується по трубі нагору. При цьому на першій розгінній ділянці

, з якою

переміщується по трубі нагору. При цьому на першій розгінній ділянці ![]() концентрація зернистого матеріалу

зменшується знизу нагору, а на другій (стабілізованій) ділянці

концентрація зернистого матеріалу

зменшується знизу нагору, а на другій (стабілізованій) ділянці ![]() швидкість і концентрація зернистого матеріалу в потоці сталі.

швидкість і концентрація зернистого матеріалу в потоці сталі.

Рис.2.45. Схеми пневмотранспорту:

а – вертикальний пневмотранспорт;

б – горизонтальний пневмотранспорт.

При горизонтальному пневмотранспорті тверді частки в трубопроводі під дією сили ваги зміщаються ближче до його низу (рис. 2.45,б), а при малих швидкостях газу вони можуть випадати з потоку або переміщатися по дну труби «дюнами». Залежно від розміру, густини часток і швидкості газу «дюни» можуть з'являтися на деякій довжині розгінної ділянки й зникати на ділянці стабілізованого потоку.

Швидкість руху твердих часток u щодо потоку на стабілізованій ділянці при вертикальному пневмотранспорті визначається залежністю

![]() , ( 2.88)

, ( 2.88)

де ![]() - швидкість повітряного потоку,

- швидкість повітряного потоку, ![]() - швидкість витання частки, визначена з рівняння

- швидкість витання частки, визначена з рівняння ![]() (ξ - коефіцієнт лобового опору, що залежить від режиму обтікання

й форми часток) або приблизно по формулі Тодеса

(ξ - коефіцієнт лобового опору, що залежить від режиму обтікання

й форми часток) або приблизно по формулі Тодеса ![]() . Для стійкого пневмотранспорту рекомендується швидкість повітря

. Для стійкого пневмотранспорту рекомендується швидкість повітря ![]() ,

що перевищує в 1,5-2 рази швидкість витання самої великої частки матеріалу,

який транспортується.

,

що перевищує в 1,5-2 рази швидкість витання самої великої частки матеріалу,

який транспортується.

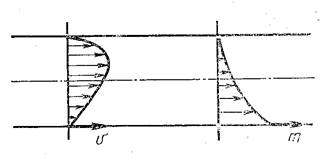

При горизонтальному пневмотранспорті у верхній половині

трубопроводу швидкість газу вище, а концентрація твердої фази нижче, ніж на дні

трубопроводу. При певних режимах частки матеріалу в нижній частині можуть бути

нерухомими й горизонтальне транспортування буде протікати лише у верхній

половині трубопроводу (рис. 2.46).

При горизонтальному пневмотранспорті у верхній половині

трубопроводу швидкість газу вище, а концентрація твердої фази нижче, ніж на дні

трубопроводу. При певних режимах частки матеріалу в нижній частині можуть бути

нерухомими й горизонтальне транспортування буде протікати лише у верхній

половині трубопроводу (рис. 2.46).

Рис.2.46. Епюри швидкостей v газового потоку і концентрації m твердої фази при горизонтальному пневмо-транспорті.

Співвідношення між швидкостями газу й

твердого компонента залежить від режиму руху. Швидкість газового потоку, при

якій тверді частки транспортуються в горизонтальному напрямку, не осідаючи на

дно трубопроводу, називають критичною ![]() . Вона залежить від густини транспортуючого потоку ρр

й твердої фази

. Вона залежить від густини транспортуючого потоку ρр

й твердої фази ![]() , діаметра часток d, масової концентрації твердої фази m, діаметра D й довжини трубопроводу L. Функціональна

залежність, яку одержують на основі експериментальних даних, має вид

, діаметра часток d, масової концентрації твердої фази m, діаметра D й довжини трубопроводу L. Функціональна

залежність, яку одержують на основі експериментальних даних, має вид

![]() (2.89)

(2.89)

Гідротранспорт. Механізм взаємодії твердих часток грубозернистого матеріалу й несучого рідинного потоку ідентичний пневмотранспортному потоку. Відмінною рисою гідротранспорту є значно менше відношення густин твердих матеріалів і транспортуючого середовища (близько 2 замість ~ 2000), значним є розходження транспортних середовищ і по в'язкості. Внаслідок цього гідротранспорт вимагає значно менших швидкостей потоку, чим пневмотранспорт, допускає значно більше відношення масових витрат твердого матеріалу й несучого середовища, може використатися для переміщення матеріалів на відстані, вимірювані кілометрами й десятками кілометрів. Крім того, при гідротранспорті рідина й тверді частки переміщаються із практично однаковою швидкістю, близькою до швидкості витання твердих часток.

При горизонтальному гідротранспорті в

нижній частині поперечного переріза труби концентрація твердого матеріалу вище,

ніж у верхній. При швидкості нижче певної межі частина матеріалу може осідати

на дно трубопроводу. Розрізняють дві критичні швидкості потоку гідросуміші –

швидкість сальтації ![]() і мінімальну швидкість гідротранспортування

і мінімальну швидкість гідротранспортування ![]() . Під

. Під ![]() розуміють швидкість потоку, при якій частина твердих часток періодично

зупиняється, а потім знову починає сковзати по дну труби;

розуміють швидкість потоку, при якій частина твердих часток періодично

зупиняється, а потім знову починає сковзати по дну труби; ![]() - це мінімальна середня швидкість потоку гідросуміші, при якій не

утвориться шару твердих часток, що сковзають по дну труби в напрямку руху

потоку. Обидві критичні швидкості

- це мінімальна середня швидкість потоку гідросуміші, при якій не

утвориться шару твердих часток, що сковзають по дну труби в напрямку руху

потоку. Обидві критичні швидкості ![]() ) залежать від фізичних властивостей рідкої й твердої фаз, діаметра

трубопроводу, концентрації твердого матеріалу й розраховуються на основі

емпіричних співвідношень.

) залежать від фізичних властивостей рідкої й твердої фаз, діаметра

трубопроводу, концентрації твердого матеріалу й розраховуються на основі

емпіричних співвідношень.

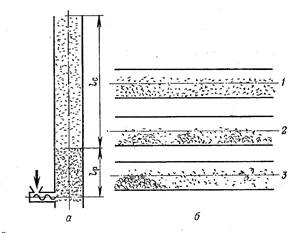

При вертикальному гідротранспорті

структура потоку характеризується наявністю ядра потоку з концентрованої

рідини, що формується на деякій відстані від входу гідросуміші в гідропідйомник

(ділянка стабілізації). Мінімальне відношення діаметра ядра потоку до діаметра

труби ![]() відповідає нижній критичній швидкості рідини

відповідає нижній критичній швидкості рідини ![]() , рівної швидкості витання часток

, рівної швидкості витання часток ![]() . У міру збільшення швидкості радіус ядра зростає й при верхній

критичній швидкості рідини

. У міру збільшення швидкості радіус ядра зростає й при верхній

критичній швидкості рідини ![]() , що характеризується рівномірним розподілом твердої фази по перетині

потоку, це відношення стає рівним одиниці.

, що характеризується рівномірним розподілом твердої фази по перетині

потоку, це відношення стає рівним одиниці.

Витрата енергії при пневмо- і

гідротранспорті, що визначає економіку процесу, залежить від втрати напору

(тиску) по довжині трубопроводу. Втрата тиску ![]() у вертикальному трубопроводі складається зі статичного тиску стовпа

твердих часток і рідини

у вертикальному трубопроводі складається зі статичного тиску стовпа

твердих часток і рідини ![]() , втрат на тертя потоку транспортуючого агента об стінки

, втрат на тертя потоку транспортуючого агента об стінки ![]() , на тертя між твердими частками й транспортуючим агентом

, на тертя між твердими частками й транспортуючим агентом ![]() , створення прискорення часток на розгінній ділянці

, створення прискорення часток на розгінній ділянці ![]() :

:

![]()

![]()

![]()

![]() (2.90)

(2.90)

Величина ![]() дуже мала у випадку гідротранспорту внаслідок близькості швидкостей

твердих часток і рідини, але може виявитися дуже істотною при пневмотранспорті.

дуже мала у випадку гідротранспорту внаслідок близькості швидкостей

твердих часток і рідини, але може виявитися дуже істотною при пневмотранспорті.

Втрата тиску ![]() в горизонтальному пневмо- або гідропроводі складається із втрати тиску

при русі несучого потоку (газу або рідини)

в горизонтальному пневмо- або гідропроводі складається із втрати тиску

при русі несучого потоку (газу або рідини) ![]() , втрати тиску, обумовленої рухом твердих часток

, втрати тиску, обумовленої рухом твердих часток ![]() , що транспортуються, та втрати на створення прискорення часток на

розгінній ділянці

, що транспортуються, та втрати на створення прискорення часток на

розгінній ділянці ![]() :

:

![]()

![]()

![]()

![]() (2.91)

(2.91)

Розрахунок складових ![]() проводиться на основі емпіричних співвідношень, наведених у спеціальній

літературі.

проводиться на основі емпіричних співвідношень, наведених у спеціальній

літературі.

Перевагами пневмо- і гідротранспорту зернистих матеріалів є простота конструкції й висока питома продуктивність, недоліками - ерозія трубопроводів і підвищена витрата енергії (у порівнянні з механічними транспортерами), а також виникнення електростатичних зарядів у випадку пневмотранспорту.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.