6.2. Перемішування матеріалів.

Перемішування в промислових умовах – це процес перерозподілу (перенесення) речовини в даному обмеженому об’ємі за допомогою спеціальних пристроїв (мішалок). Перемішування застосовується для багатьох цілей, основними з яких є: отримання однорідних сумішей сухих і зволожених порошків; отримання рідких (газових) неоднорідних систем (суспензій, емульсій, пін і т.п.); додаткове диспергування; вирівнювання температурних градієнтів і градієнтів концентрації; гомогенізація однорідних систем; зниження ефективної в'язкості рідких неоднорідних систем; створення умов, що прискорюють хімічні перетворення в зоні міжфазних контактів, а також прискорення процесів сушіння.

6.2.1. Перемішування в рідинному середовищі. Спосіб перемішування і апаратура для його проведення визначаються агрегатним станом змішуваних фаз і метою перемішування. Незалежно від агрегатного стану змішуваних фаз (тверда або рідка) розрізняють наступні основні способи перемішування:

- механічний (за допомогою спеціальних пристроїв – мішалок з обертовим або коливальним рухом робочих органів);

- пневматичний (барботажний – шляхом подачі стислого повітря, газу або пари);

- перемішування в трубопроводах при русі неоднорідних середовищ за допомогою нерухомих пристроїв – турбулізаторів потоку;

- циркуляційний – з використанням струминних або відцентрових насосів та сопел.

Основними характеристиками процесу перемішування в рідкому середовищі є інтенсивність і ефективність перемішування, а також витрата енергії на проведення процесу.

Інтенсивність перемішування визначається кількістю енергії, що вводиться в одиницю об'єму перемішуваного середовища за одиницю часу. Інтенсивність перемішування обумовлює характер руху даної рідини в апараті. Як було показано раніше, цей характер визначається числом Re. Отже, при перемішуванні в даній рідині число Re є мірою інтенсивності перемішування. Слід мати на увазі, що зі збільшенням інтенсивності перемішування пропорційно зростають і енергетичні витрати, в той час як технологічний ефект від збільшення інтенсивности перемішування обмежується строго визначеними границями. Тому інтенсивність перемішування повинна призначатися виходячи з умов досягнення максимального технологічного ефекту перемішування при мінімальних енергетичних витратах.

Технологічний ефект процесу перемішування, або ефективність перемішування, є характеристикою якості процесу. Ця якісна характеристика може бути виражена по-різному залежно від технологічного призначення процесу перемішування. При застосуванні перемішування для інтенсифікації теплових, дифузійних і хімічних процесів ефективність перемішування можна характеризувати відношенням коефіцієнта швидкості процесів при перемішуванні і без перемішування (відношення коефіцієнтів теплопередачі, масопередачі або відношення швидкостей реакції хімічного перетворення). При застосуванні перемішування в процесах отримання суспензій або емульсій ефективність перемішування можна характеризувати рівномірністю розподілу фаз у суспензії або емульсії.

Нехай в апараті

знаходяться рідина і дрібні тверді

частки. При непрацюючій мішалці тверді частинки розташовуються на дні апарату у

вигляді шару певної товщини.

Позначимо через ![]() і

і ![]() об’єми відповідно рідини

і твердих часток в апараті в м3;

об’єми відповідно рідини

і твердих часток в апараті в м3; ![]() і

і ![]() - відповідно густину рідини і твердих

часток у кг/м3. Якщо при працюючій мішалці

досягається повне змішування фаз, тобто рівномірний розподіл твердих частинок

по всьому об'єму рідини, то вміст твердих частинок в будь-якій пробі отриманої

суміші, взятої з різних зон апарату, дорівнюватиме середній концентрації

твердої фази в суспензії [у % (мас.)]

- відповідно густину рідини і твердих

часток у кг/м3. Якщо при працюючій мішалці

досягається повне змішування фаз, тобто рівномірний розподіл твердих частинок

по всьому об'єму рідини, то вміст твердих частинок в будь-якій пробі отриманої

суміші, взятої з різних зон апарату, дорівнюватиме середній концентрації

твердої фази в суспензії [у % (мас.)]

![]() (6.9)

(6.9)

При недостатньо повному змішанні фаз вміст твердих часток в різних пробах буде відрізнятися від хс. Відношення різниці ∆х=х-хс (де х – вміст у пробі) до найбільш можливого його значення характеризує рівномірність розподілу фаз у тих зонах, звідки взята проба. При повному змішуванні різниці ∆х дорівнюють нулю, при неповному змішуванні вони відмінні від нуля і можуть бути як додатними, так і від’ємними.

Рівномірність розподілу фаз у всьому об’ємі апарату можна виразити співвідношенням

. (6.10)

. (6.10)

де ∆х' - позитивні різниці х-хс; 100-хс - найбільш можливе позитивне значення різниці ∆х'; m - число проб, в яких різниця х-хс позитивна; ∆х" - негативні різниці х-хс; хс - найбільш можливе (за абсолютною величиною) негативне значення різниці ∆х"; n - число проб, в яких різниця х-хс негативна.

Як випливає зі співвідношення (6.10), рівномірність розподілу фаз може змінюватися в межах від 0 до 1. Коли досягається повне змішання, рівномірність розподілу фаз дорівнює 1.

При отриманні емульсій ефективність перемішування характеризується поряд з рівномірністю розподілу фаз також розміром утворених частинок дисперсної фази. Для конкретних процесів можуть бути прийняті різні рішення щодо ефективності перемішування, яка визначає доцільну інтенсивність перемішування, а для періодичних процесів - також й її тривалість. Ці рішення обґрунтовуються в більшості випадків експериментальними даними, і конструктор при розрахунку конкретних процесів повинен мати в розпорядженні відповідні рекомендації щодо раціональної інтенсивності перемішування.

Механічне перемішування в'язких рідких середовищ широко поширене в технології будівельних матеріалів для приготування різних розчинів, емульсій і суспензій і т.п. Воно проводиться в різноманітних мішалках, де енергія обертання або вібрації активного органу апарату перетворюється в рух змішуваних фаз, який визначає режими течії і інтенсивність розподілу. Енергія, яка витрачається на змішування, залежить від фізико-механічних властивостей перемішуваних середовищ, гідродинамічних умов і конструктивних особливостей мішалок.

Витрата енергії на перемішування механічними мішалками. Процес перемішування рідини характеризується складним розподілом швидкостей в її об’ємі, який залежить від форми і розмірів апарату і мішалки, швидкості обертання останньої, а також від фізичних властивостей рідини. Неможливість точного теоретичного опису цієї складної гідродинамічної обстановки ускладнює побудову строгого методу теоретичного розрахунку витрати енергії на механічне перемішування рідин. У зв’язку з цим часто користуються спрощеним підходом до вирішення задачі, яка розглядається шляхом уподібнення обертання вертикальної прямокутної лопаті її поступальному руху в необмеженому об’ємі спокійної рідини з густиною ρ. Сила гідродинамічного опору P, яка зустрічається такою лопаттю при швидкості її руху w, виражається законом Ньютона:

![]() (6.11)

(6.11)

де с – коефіцієнт лобового опору лопаті, який залежить від її форми і режиму руху, а також від фізичних властивостей рідини; S – площа проекції лопаті на площину, яка перпендикулярна до напрямку руху (площа міделя).

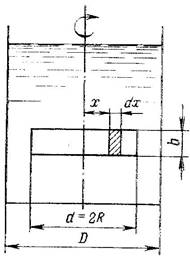

Позначимо

висоту лопаті через b, а її повну

ширину через d=2R; тоді S=bd=2bR. Оскільки

швидкість різна в різних точках лопаті, віддалених на відстань х від осі

обертання, тоді w=ω∙х (рис. 6.1),

![]() , а N=P∙w.

, а N=P∙w.

Рис.6.1. До виводу рівняння потужності при механічному перемішуванні.

Відповідно, після підстановки отримаємо:

При частоті обертання мішалки n об/с кутова швидкість ω=2πn. Замінюючи R=d/2 і b=ψd (для стандартних та нормалізованих мішалок), отримаємо

![]() (6.12)

(6.12)

де ![]() -

коефіцієнт потужності мішалки.

-

коефіцієнт потужності мішалки.

При виведенні формулі (6.12) було допущено, що рідке середовище нерухоме і має необмежений об’єм, а лопать рухається прямолінійно по напрямку нормалі до її поверхні. В дійсності ж об’єм рідини, який перемішується, обмежений стінками аппарату і захоплюється лопатю в обертальний рух. По цій причині потужність на валу мішалки, яка обертається, в 2-3 рази менше розрахованої за формулою (6.12); остання виражає потужність на валу мішалки лише в початковий момент пуску.

Для визначення робочої потужності мішалок користуються значеннями С, знайденими в дослідах, проведених на геометрично подібних моделях, за допомогою теорії гідродинамічної подібності.

Перемішування ньютонівських рідин. При роботі мішалок в апаратах виникають направлені потоки рідини, які можна розглядати як її рух по каналу, що має складну геометричну форму. Такий рух в умовах перемішування може бути проаналізований сумісним розглядом рівнянь Навьє-Стокса і нерозривності потоку з використанням теорії подібності або методу аналізу розмірностей.

Рішення задачі будь-яким методом дозволяє виявити загальну функціональну залежність між основними критеріями гідродинамічної подібності. Якщо змішення ведеться в мішалках з лопатями, число яких обмежене, і рух рідини в змішуваному об'ємі носить несталий (імпульсний) характер, загальна залежність критеріїв для процесу змішування рідких фаз буде мати вигляд

![]() (6.13)

(6.13)

або в розгорненому вигляді

![]()

Тут w – середня

швидкість в перетині потоку уздовж характерного лінійного розміру l=d, виражена через

діаметр і число обoротів, тобто ![]() . Тривалість течії

уздовж характерного розміру l=d може бути представлена

величиною, яка зворотня від числа оборотів, тобто

. Тривалість течії

уздовж характерного розміру l=d може бути представлена

величиною, яка зворотня від числа оборотів, тобто ![]() . Тоді критерій

гомохронності можна виразити так:

. Тоді критерій

гомохронності можна виразити так: ![]()

У всі

критерії подібності входить величина w, яка задається при розрахунку

трубопроводів, але практично невизначна в умовах перемішування. Тому її

необхідно виключити з критеріїв. Згідно теорії подібності це можна зробити

шляхом відповідного перегрупування критеріїв, в даному випадку, перемножуванням

їх на критерій гомохронності ![]() у відповідних ступенях. При

цьому число критеріїв в залежності (6.13) зменшується, а інші критерії

набувають іншого (перетвореного або модифікованого) вигляду, що враховує вплив нестаціонарності руху при перемішуванні:

у відповідних ступенях. При

цьому число критеріїв в залежності (6.13) зменшується, а інші критерії

набувають іншого (перетвореного або модифікованого) вигляду, що враховує вплив нестаціонарності руху при перемішуванні:

![]()

![]()

![]()

де Reм, Frм і Еим - перетворені (модифіковані) критерії

відповідно Рейнольдса, Фруда і Ейлера. У критерій Ейлера входить перепад тиску

∆Р між передньою (з боку потоку, який набігає) і задньою площинами лопаті

мішалки, що створюється зусиллям G, прикладеним

до валу мішалки. Щоб створити зусилля G на лопаті,

необхідно надати мішалці певну потужність N, яка пропорційна

створенню зусилля на валу G і окружної

швидкості nd, тобто ![]() Перепад тиску ∆Р = G/F, де F

Перепад тиску ∆Р = G/F, де F![]() d2 - площа, на яку розподілене зусилля G. Тоді

d2 - площа, на яку розподілене зусилля G. Тоді

![]()

Підставивши знайдене значення величини ∆Р в перетворений критерій Ейлера, одержимо

![]()

Модифікований критерій Ейлера Euм також називають критерієм потужності і позначають КN або ξм.

Таким чином, узагальнене рівняння гідродинаміки для процесів перемішування, коли в мішалках немає відбивних пристроїв, приймає вигляд

![]()

або в явному виді

![]() (6.14)

(6.14)

За умови застосування в мішалці відбивних перегородок, що перешкоджають утворенню воронки, або при ексцентричному розташуванні валу мішалки щодо осі апарату вплив сил тяжіння стає малим. Тому значення критерію Фруда в критеріальному рівнянні (6.14) можна виключити, тоді

![]() (6.15)

(6.15)

Коефіцієнти А, m, р, q і ін. є постійними для даного типу мішалок, даної конструкції апарату та прийнятого режиму змішування і визначаються з дослідів. Дослідні дані про величини потужності, що витрачається на валу мішалки, широко представлені в спеціальній літературі у вигляді графіків Еuм = f(Rем) і таблиць з характеристикою основних конструктивних характеристик та геометричних параметрів мішалок (рис. 6.2).

При перемішуванні в механічних мішалках, як видно з рис.6.2, існують: ламінарний режим ( Rем < 50) - зона І, і турбулентнuй режим (Rем > 100) - зона II. При ламінарному режимі перемішуються тільки ті шари рідини, які безпосередньо примикають до лопатей мішалки. В області розвиненого турбулентного (автомодельного) режиму (зона III), коли Rем > 105 критерій потужності практично не залежить від Rем.

Рис.6.2.

Приклади залежності Еuм=f(Rем) для

апаратів з мішалками:

Рис.6.2.

Приклади залежності Еuм=f(Rем) для

апаратів з мішалками:

а –

турбінними (1 - без відбивних перегородок при ![]() ; 2 – те ж

при

; 2 – те ж

при

![]() 3 – з

відбивними перегородками при

3 – з

відбивними перегородками при ![]() );б – лопатевих

(1 – без відбивних перегородок; 2 – з відбивними перегородками.

);б – лопатевих

(1 – без відбивних перегородок; 2 – з відбивними перегородками.

Подальше підвищення швидкості обертання мішалки (збільшення прикладеної потужності), хоч і збільшує інтенсивність перемішування, але у зв'язку із значним зростанням витрати потужності стає недоцільним. Наявність у перемішувальних апаратах внутрішніх устроїв (змійовиків, гільз, термометрів і т. п.) впливає на потужність приводу. Змійовики збільшують споживану потужність в 2-3 рази. При розрахунку мішалок визначають окрім необхідної потужності для проведення самого процесу змішування також і пускову потужність, яка звичайно більше робочої у 2,5-4,5 рази.

Перемішування

неньютонівських рідин. З

неньютонівських рідин бінгамівські рідини є найбільш простими і на

відміну від ньютонівських характеризуються, окрім інших раніше розглянутих

параметрів, межею текучості σ0 і

пластичною в'язкістю μр, які

враховуються введенням у загальне критеріальне рівняння (6.14) безрозмірного

комплексу - числа Хедстрьома: ![]()

Таким чином, узагальнене критеріальне рівняння для умов перемішування неньютонівських (бінгамовських) рідин матиме вигляд

![]() (6.16)

(6.16)

Тут, як і в рівнянні (6.16), коефіцієнти А, m, n і т.д. постійні і мають той же фізичний зміст. Графічна залежність критерію потужності від Rем має приблизно той же вигляд, що і для перемішування ньютонівських рідин в мішалках з плоскими лопатями з тією лише різницею, що область ламінарної течії розширена. Останнє обумовлене зростанням в'язкості із збільшенням відстані від краю лопаті, а з цим - пониженням швидкостей зсуву в глибину матеріалу, що перемішується. При цьому ослабляється вихороутворення і початок турбулізації затримується.

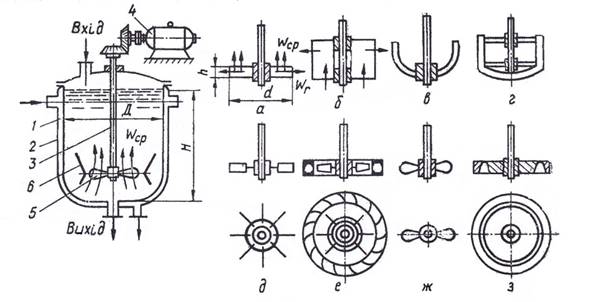

Перемішувальні пристрої для рідин. Механічні перемішувальні пристрої представляють собою циліндровий або багатогранний корпус 1 (рис. 6.3 ) з водяною (паровою) оболонкою 2 або без неї, в якому по осі або ексцентрично розміщений вал 3, що обертається за допомогою приводу 4. На нижньому кінці валу розміщується робочий орган змішувача - мішалка (ротор) 5. Для створення направленої течії рідини в корпусі концентрично мішалці встановлюють дифузор 6. За конструкцією робочого органу (лопатей, роторів) мішалки діляться на лопатеві, пропелерні, турбінні і спеціальні, а по типу створюваних потоків рідини в апараті - на мішалки, що забезпечують переважно тангенціальний, радіальний і осьовий рух.

Рис. 6.3 Схеми мішалок для рідин: а – лопатевої; б- листової; в – якорної; г – рамної; д – турбінної відкритого типу; е – турбінної закритого типу; ж – пропелерної; з – вібраційної.

1 – корпус; 2 – оболонка; 3 – вал; 4 – привід; 5 – мішалка; 6 – дифузор.

Тангенціальний рух - це рух по концентричних колах, паралельних площинам обертання мішалки (лопатей); радіальний рух здійснюється від мішалки до стінок апарату, осьовий рух - уздовж осі обертання. Вид створюваного потоку і конструктивні особливості мішалок визначають область їх використання.

Лопатеві мішалки є пристроями, що складаються з двох або більшого числа лопатей прямокутного перетину, закріплених одним кінцем перпендикулярно до осі валу, що обертається, вертикально або з деяким нахилом до вертикалі (рис.6.3,а). До лопатевих мішалок відносяться також листові, якірні і рамні (рис.6.3,б,в,г).

Пропелерні мішалки (рис.6.3,ж) споряджені робочим органом з декількома фасонними лопатями, зігнутими за профілем гребного гвинта.

Турбінні мішалки мають форму коліс водяних турбін (рис.6.3,д,е). Турбінки бувають відкритого і закритого типів. Турбінні мішалки відкритого типу представляють собою ротор з великим числом прямих, похилих або криволінійних лопатей, розташованих радіально. Закриті турбінки звичайно встановлюють усередині нерухомого направляючого апарату, що представляє собою два кільця, з’єднаних зігнутими лопатками.

Спеціальні мішалки застосовуються обмежено. До них відносяться барабанні, вібраційні, дискові. Барабанні мішалки є пристроєм типу білячого колеса і застосовуються для отримання суспензій. Вібраційні мішалки забезпечені перфорованими дисками (рис.6.3,з), що здійснюють зворотно-поступальні рухи. При цьому досягається інтенсивне перемішування. Дискові мішалки складаються з одного або декількох суцільних плоских дисків або дисків, що звужуються (по товщині) до периферії, діаметром 0,1- 0,15D.

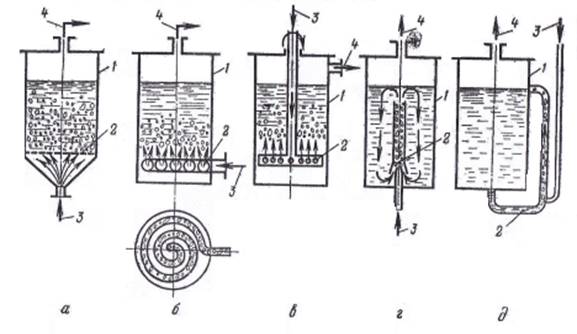

Пневматичне (барботажне) перемішування рідин і суспензій. Барботажним називається метод перемішування рідин і суспензій шляхом пропускання через їх об’єм потоку диспергованого газу. Застосування цього методу є особливо доцільним в тих випадках, коли газ чи окремі його компоненти (наприклад, кисень повітря) повинні вступати в хімічну реакцію з рідиною, яка перемішується. Барботажний метод широко використовується в процесах масообміну між рідинами і газами або парами, де, завдяки диспергуванню останніх, поряд зі змішуванням досягається велика міжфазна поверхня.

Важливою умовою ефективної роботи барботажного перемішувального пристрою є рівномірний розподіл диспергованого потоку газу по поперечному перерізу апарату. При невеликих діаметрах останнього ця умова забезпечується за допомогою горизонтальних перфорованих решіток з мілкими отворами або пористих плит (рис.6.4,а). В апаратах середніх розмірів доцільно користуватися трубчастим барботером (рис.6.4,б), тобто трубою, яка вигнута в формі спіралі, з просвердленими в її стінках отворами. В апаратах великих розмірів і для більш в’язких рідин використовують поєднання барботера і лопатевої мішалки (рис.6.4,в); остання має в якості лопатей труби з перфорованими стінками. Апарати середніх і великих розмірів часто забезпечуються внутрішніми (рис.6.4,г) чи зовнішніми (рис.6.4,д) циркуляційними перемішуючими пристроями. В обох випадках циркуляція рідини створюється завдяки утворенню в підйомних трубах газорідкої суміші, яка має меншу густину, ніж рідина.

Рис.6.4. Схеми барботажних перемішувальних пристроїв:

а – апарат з перфорованими решітками; б – апарат зі спіральним трубчастим барботером;

в – апарат із поєднанням барботера з лопатевою мішалкою; г – апарат із внутрішньою

циркуляційною трубою; д – апарат із зовнішньою циркуляційною трубою;

1 – апарат; 2 – газорозподільник; 3,4 – вхід і вихід газу.

Перевагами барботажного перемішування є відсутність рухомих частин, простота конструкції і легкість підтримання твердої фази суспензій у зваженому стані. Недоліками цього методу є велика витрата енергії на отримання стисненого газу і його застосування тільки для малов’язких рідин. Зауважимо, що інтенсивність перемішування при інших рівних умовах збільшується і питома витрата повітря зменшується по мірі збільшення висоти шару рідини.

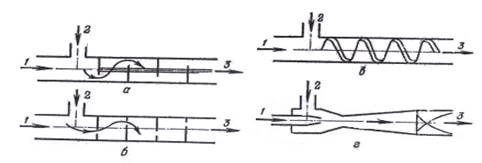

Перемішування в потоці нерухомими турбулізаторами. Перемішування рідин і газів можливе безпосередньо в трубопроводах шляхом штучної турбулізації потоку. Для цього в трубопроводі після введення компонентів рідких чи газоподібних сумішей розміщують різноманітні нерухомі деталі, які забезпечують багатократні зміни величини

і напрямку швидкості потоку. Так, наприклад, часто використовують поперечні напівперегородки (рис.6.5,а) або діафрагми зі зміщеними отворами

Рис.6.5. Схеми пристроїв для перемішування в потоці:

а – вставка з напівперегородок; б – діафрагмова вставка; в – гвинтова вставка;

г – струминний змішувач; 1,2 – входи компонентів суміші; 3 – вихід суміші.

(рис.6.5,б); при цьому потік багатократно розширюється, звужується і змінює свій напрямок. Розміщення в трубопроводі гвинтових вставок, часто з чередуванням напрямків гвинтового ходу (направо і наліво), призводить до багатократного різнонаправленого закручування потоку (рис.6.5,в). Використовуються також змішувачі типу труби Вентурі (інжекційні змішувачі) у поєднанні з гвинтовими вставками на шляху подальшого руху суміші (рис.6.5,г).

Розглянутий метод перемішування застосовується у випадку невисокої в’язкості компонентів рідкої суміші, при великих швидкостях руху і достатній довжині трубопроводу. Однак, він потребує більших затрат енергії при порівняно невисокій ефективності змішування. В розрахунку такого трубопровода турбулізатори, які використовуються, відіграють роль місцевих опорів.

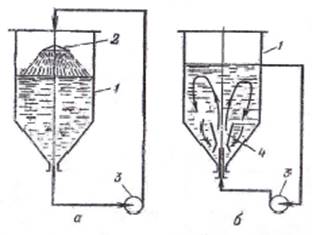

Циркуляційне перемішування. Ефективне перемішування рідин може бути досягнуто шляхом багатократної циркуляції суміші компонентів, що знаходиться всередині апарату, за допомогою відцентрового насоса, який є в даному випадку локальним турбулізатором. При великій місткості апарату і різних густинах компонентів суміші часто здійснюють перемішування по схемі, показаній на рис.6.6,а. Тут нижні шари рідини, в яких до повного змішування переважає вміст більш важкого компонента, всмоктуються відцентровим насосом і нагнітаються на вільну поверхню рівня в апараті

Рис.6.6. Схеми циркуляційних змішувачів:

а – змішувач з циркуляційним насосом; б – змішувач з циркуляційним насосом та ежектором; 1 – апарат; 2 – розбризкувачі; 3 – циркуляційний насос; 4 – ежектор.

через розприскувачі. При цьому в об’ємі рідини, що перемішується, зростає її циркуляція по мірі зростання продуктивності насосу. Більш інтенсивно проходить перемішування при поєднанні циркуляційного насосу з ежектором (рис.6.6,б). Рідина з апарату зверху всмоктується відцентровим насосом і нагнітається в сопло ежектора. Потік, який витікає із сопла, захоплює навколишню рідину, змішується з нею, і утворена суміш викидається наверх. Таким чином, всередині об’єму рідини, яка наповнює апарат, виникають внутрішні циркуляційні струмені на додаток до зовнішнього циркуляційного контуру, створеного насосом.

6.2.2. Перемішування в системах із твердою фазою. У багатьох процесах технології будівельних матеріалів однією з головних виробничих операцій є змішування зернистих матеріалів, тобто розподіл одного зернового матеріалу в іншому. Змішування твердих сипких матеріалів є швидше механічним, ніж гідродинамічним процесом. Проте значна кількість закономірностей в розподілі (міграції) частинок в змішуваній масі відповідають гідродинамічним задачам.

Процес змішення твердих матеріалів має свої специфічні особливості, обумовлені відмінністю фізико-хімічних і фізико-механічних властивостей змішуваних матеріалів. Тому для аналізу процесу змішення необхідно розглянути основні фізико-механічні властивості порошкових матеріалів.

Фізико-механічні властивості порошкових матеріалів. Порошкові матеріали за своїми фізико-хімічними і фізико-механічними властивостями значно відрізняються від рідини і характеризуються гранулометричним складом, насипною масою, формою часток, силою зчеплення між частками, текучістю, абразивністю, наявністю електростатичного заряду і іншими властивостями, а також кутами тертя і коефіцієнтом тертя. Для вибору і конструювання змішувачів, а також з метою отримання оптимального режиму змішення необхідне знання методів визначення вказаних вище величин і їх впливу на процес змішення.

Насипна маса (ρн) - маса одиниці об'єму матеріалу в насипному вигляді, величина якої залежить від гранулометричного складу, взаємного розташування частинок, вологості і ступеня ущільнення. На практиці насипна маса визначається зважуванням маси порошка, що заповнює даний об'єм.

Гранулометричний склад - кількісний вираз груп часток по їх величині, які складають дану порошкову суміш. Практично про гранулометричний склад судять за даними ситового аналізу (див. розділ 7). Крім того, гранулометричний склад можна визначити візуальним підрахунком фракції під мікроскопом або по фотознімку.

Форма часток визначає головним чином характер течії середовища і істотно впливає на розподіл часток у змішуваному матеріалі. Шорсткі і грановані частки менш рухомі і характер їх руху нагадує течію в'язких рідин. Відхилення форми частки від сферичної характеризується коефіцієнтом форми, який визначають різними методами. Розрізняють чотири коефіцієнти форми: коефіцієнт форми поверхні ФF; форми об'єму ФV; форми питомої площі поверхні Ф; форми сферичності Фo. Коефіцієнти форми можна знайти з таких співвідношень:

![]()

де ∑ F - площа поверхні групи часток суміші; dсер - середній діаметр частки тієї ж групи зерен; ∑V - повний об'єм, займаний даною групою часток; V - середній об'єм однієї частки; F - середня поверхня однієї частки.

На сипучість порошкових матеріалів окрім форм часток впливає (іноді вирішальним чином) наявність сил зчеплення, що діють між окремими частками. Сипучість материалу характеризується коефіцієнтом сипучості:

Ксип = (1-sin![]() ) ∕ (1+sinφ)

) ∕ (1+sinφ)

де φ - кут природного укосу або при точніших розрахунках коефіцієнт рухливості mi

mi = 1 + 2f – 2f ![]() ,

,

де f - коефіцієнт внутрішнього тертя сипкого матеріалу.

Про сипучість порошкових матеріалів судять по кількості порошку, що висипається в одиницю часу з конусоподібної воронки, віднесеної до одиниці площі випускного отвору, який калібрується. Сипучість матеріалу залежить від наявності на поверхні часток різних адсорбованих або зконденсованих речовин. Тому рухливість порошку іноді оцінюють відносною сипучістю φ0 = Kсип ∕ K´сип, де K´сип - коефіцієнт сипучості того ж порошку, але вільного від поверхневих включень.

Найважливішою динамічною характеристикою порошкових матеріалів є кути і коефіцієнти тертя. Оскільки у порошкових матеріалів дискретна структура, вказані параметри мають різні принципи тлумачення і вимірювання, у зв'язку з чим розрізняють: кут внутрішнього тертя, кут природного укосу, кут тертя по поверхні і кут ковзання. Залежно від способу змішування визначальне значення має той або інший вид кута тертя.

Кут внутрішнього тертя порошкового матеріалу (φ1) залежить від діючих нормальних σ і дотичних τ напружень в початковий момент зрізу:

![]()

де С - сила зчеплення зерен даного матеріалу, і знаходиться дослідним шляхом.

Кут природного укосу (φ2) - це кут між твірною конуса, що вільно насипається з порошку і горизонтальною площиною основи конуса. Величина цього кута визначається тертям і силою зчеплення між частками. Кут природного укосу мало залежить від розміру зерен.

Кут тертя поверхні (φ3) - визначається дослідним шляхом так само, як і φ1, і залежить від стану поверхні пластини і розміру зерен порошку.

Кут ковзання поверхні (φ4) - визначається кутом поверхні до горизонту, при якому шар порошку ще ковзатиме по поверхні вниз. Цей кут, як і кут тергя по поверхні, залежить від її шорсткості, форми часток порошку і їх розміру.

Структура суміші і величини, що визначають її однорідність. В процесі змішення при русі шарів зернистого матеріалу відбувається розподіл змішуваних компонентів в робочому об'ємі змішувача. Якщо в результаті такого розподілу кожна частинка одного компоненту виявиться оточеною строго певною кількістю частинок іншого, то така суміш називається ідеальною. Дійсний розподіл частинок має випадковий характер, а суміші називаються реальними (випадковими). Рух частинок в масі змішуваних матеріалів в процесі змішення носить випадковий характер, тоді як відносне розташування частинок в одержаній суміші має впорядкований характер.

Рівномірність розподілу компонентів в суміші визначають шляхом відбору деякої кількості проб з різних місць об'єму суміші і подальшого аналізу їх із визначенням даного (ключового) компоненту. При цьому ступінь рівномірності розподілу характеризується статистичними і аналітичними показниками.

Найбільш поширеним статистичним показником якості суміші є коефіцієнт неоднорідності Кс , який визначається за формулою

![]() , %, (6.17)

, %, (6.17)

де с0 - задана концентрація ключового компоненту в початковій суміші; сі - концентрація ключового компоненту в даній пробі; nі - кількість проб з концентрацією cі, n - загальна кількість проб. Із збільшенням Kс неоднорідність суміші зростає.

Однорідність суміші через стандартне середньо-квадратичне відхилення (дисперсію) D може бути знайдена за формулою

![]() (6.18)

(6.18)

До аналітичного показника якості суміші відносять відсоток змішення х:

![]() (6.19)

(6.19)

де ![]() - кількість проб, що мають близький склад до

складу ідеальної суміші; N

- кількість проб, що мають близький склад до

складу ідеальної суміші; N![]() - загальна кількість відібраних проб із суміші.

- загальна кількість відібраних проб із суміші.

Механізм утворення суміші. Не дивлячись на широке розповсюдження процесу змішення сипких матеріалів в різних галузях промисловості, теорія цього процесу не одержала достатнього розвитку. Немає необхідної ясності в уявленні про механізм процесу змішення таких середовищ в різних умовах обробки. Проте по характеру переміщення зерен при русі змішуваних зернистих матеріалів в механізмі змішення виділяють дифузійну і конвективну складову процесу розподілу.

Дифузійна складова процесу змішення подібна процесу хімічної реакції, що описується рівнянням першого порядку

![]() (6.20)

(6.20)

де K- константа швидкості процесу; С - кількість (концентрація) даного компоненту, що увійшла у контакт з іншим компонентом суміші, С0 – концентрація даного компоненту за рецептурою. Після інтегрування за часом рівняння (6.20) приймає вигляд

![]() (6.21)

(6.21)

Значення константи швидкості процесу залежить від зусилля зрушення (швидкості змішення шарів), розміру і форми зерен, їх густини, стану поверхні і від кута внутрішнього тертя. З рівняння видно, що при будь-якому значенні К (К = const) процес змішення в часі затухає по експоненціальному закону.

При змішенні порошкових матеріалів одночасно з розподілом компонентів у змішуваному об'ємі відбувається часткове розшарування (сегрегація) зернистого матеріалу. Ступінь розшарування залежить від фізико-механічних властивостей зернистих матеріалів і описується наступною залежністю

![]() (6.22)

(6.22)

де dС - зміна концентрації компоненту, що увійшов у контакт з іншим компонентом суміші; В - стала розшарування, яка залежить від фізичних властивостей порошку; Ф - потенціал розшарування, що є функцією зміни концентрації компоненту в даному об'ємі.

Оскільки процес змішення і розшарування компонентів відбувається одночасно, то сумарний ефект розподілу складатиметься відповідно до рівнянь (6.21) і (6.22)

![]() (6.23)

(6.23)

У цьому рівнянні потенціал розшарування Ф залежно від того, де буде розташований порошок із більшою густиною в початковому положенні, зверху або знизу, буде або позитивним, або негативним. Якщо більш важкий компонент розташований над легким, значення Ф буде позитивним, якщо під легким - негативним.

Після інтегрування рівняння (6.23) з урахуванням взаємного розташування шарів матеріалу на початку їх змішення одержане рівняння якості суміші буде мати вигляд

![]() . (6.23)

. (6.23)

Константа змішення К і стала розшарування є емпіричними величинами, значення яких залежить від фізичних властивостей зернистих матеріалів і конструктивних особливостей змішувача.

Змішення сипких матеріалів іноді проводять шляхом послідовного накладання тонких шарів з подальшим усереднюванням. Таке змішення звичайно здійснюється у відцентрових змішувачах безперервної дії тарілчастого типа. Відмітною особливістю такого процесу змішення є швидке роздроблення (розчленовування) змішуваних фаз до розміру груп зерен однорідного матеріалу, висока інтенсивність протікання процесу і можливість регулювання співвідношення компонентів в суміші. Процес міграції компонентів при такому змішенні підкоряється раніше розглянутим закономірностям.

Конструкції змішувачів для змішення порошкових матеріалів. Різноманіття особливостей процесу змішення, обумовлених різними фізико- механічними властивостями змішуваних матеріалів і вимогами технологічних процесів хімічних виробництв та виробництв будівельних матеріалів привело до створення великої кількості різноманітних конструкцій змішувачів. У залежності від конструктивних особливостей і характеру змішення всі вони можуть бути розділені на наступні основні групи: барабанні, шнекові, лопатеві, стрічкові, циркуляційні, відцентрові, пневмо- і віброзмішувачі.

Барабанні змішувачі, схема яких приведена на рис.6.7,а, представляють собою циліндричний (цилиндро-конічний або призматичний) корпус 1 , що обертається на опорних роликах 2, здійснюючи 6-8 об/хв. Для кращого змішення матеріалів на внутрішніх стінках барабана укріплені спіральні перегородки 3 і подовжні полиці 4. Завантаження і вивантаження матеріалу проводиться за допомогою шнека 5. При обертанні шнека в одному напрямі йде завантаження, в іншому – вивантаження матеріалів. Вивантаження ведеться тільки при обертанні барабану. У змішувачах з циліндро-конічною формою корпусу барабан може встановлюватися під деяким кутом (приблизно рівним куту природного укосу). Барабани такого типу є малоефективними. Процес змішення тривалий, вони придатні лише для змішення абсолютно сухих порошків. Тому барабанні змішувачі витісняються апаратами більш інтенсивної дії - одно- і двохвальними шнековими змішувачами.

Шнекові двохвальні змішувачі (рис.6.7,б) складаються з горизонтально розташованого корита 1, двох валів 2, по довжині яких укріплені по черзі два види лопаток: прямі перемішувальні 3 і зігнуті 4, які транспортують матеріал уздовж корита. Останні встановлюють так, щоб уздовж валу утворити гвинтову лінію. Зернисті матеріали в змішувач поступають через воронку 6 і рухаються, переміщаючись уздовж валу 2 до кінця змішувача, де перемішана маса лопатевим колесом передається на інший шнек і далі рухається у зворотному напрямі. Унаслідок того, що швидкість обертання одного з валів 2 більше швидкості обертання іншого, матеріал, інтенсивно перемішуючись, переміщується до вивантажувального патрубка. Така організація процесу дозволяє використовувати ці змішувачі для змішення і пластичних матеріалів.

Лопатеві змішувачі, схема яких приведена на рис.6.7,в, представляють собою корпус 1 з двома напівциліндровими днищами 2 і 3, де обертаються назустріч один одному з різним числом оборотів два лопатеві валки 4 і 5 Z – товидної форми при n=10-50 об/хв. При стрічному обертанні кожна з лопатей переміщає масу до клиновидного сідла, яке розділяє її на частини. Розділена маса частково підхоплюється лопаттю сусіднього валка і вминається в матеріал. Одночасний процес ділення змішуваної маси і вминання сприяє перетиранню (руйнуванню комплексів) і оголенню нових поверхонь маси. Такі змішувачі придатні для отримання густих паст.

Стрічкові змішувачі (рис.6.7,г) представляють собою циліндровий або коритоподібний корпус 1, у якому обертається вал 2 із стрижнями 3. На вершинах стрижнів укріплені плоскі сталеві стрічки 4, зігнуті по гвинтовій лінії. Змішення в таких апаратах не інтенсивне. Вони можуть працювати в безперервному режимі.

Циркуляційні змішувачі (рис.6.7,д)- це швидкохідні апарати, в яких використовується принцип інтенсивної циркуляції змішуваних матеріалів в розпорошеному (псевдозрідженому) стані. Вони виконуються у

Рис. 6.7. Схеми змішувальних пристроїв для змішування зернистих матеріалів:

а – барабанні; б – шнекові; в – лопатні; г – стрічкові; д – циркуляційні; е – відцентрові.

вигляді циліндричного або багатогранного корпусу 1, у якому на консольному валу 2 обертається з окружною швидкістю 40 м/с ротор, виконаний у вигляді суцільного 3 і кільцевого 4дисків, причому останній споряджений лопатями 5, встановленими в кільцевому просвіті 6. Лопаті при обертанні ротора засмоктують повітря з об'єму змішувача і створюють інтенсивний висхідний потік, що перемішує зерна твердої фази.

Відцентрові змішувачі (рис.6.7,е) відрізняються високою ефективністю змішення, низькою витратою енергії і високою продуктивністю на одиницю об'єму апарату. Змішувач складається з корпусу 1 з кришкою 5, конічного ротора 4, що обертається зі швидкістю до 300 об/хв, рухомого збірного короба 6, що обертається із швидкістю 2-3 об/хв патрубків подачі початкових матеріалів 3, приводів ротора 9 і збірного короба 8. Вивантаження змішаного продукту ведеться за допомогою скребка 2. Змішення відбувається таким чином. Один із змішуваних компонентів подається через патрубок 3 в центральну частину ротора і під дією відцентрової сили розподіляється по всій його внутрішній поверхні. Причому товщина шару матеріалу у міру віддалення від осі обертання ротора зменшується. Інший компонент (або декілька інших) подається на поверхню конуса через інші патрубки 3. Накладення двох (або більше) тонких шарів забезпечує при подальшому сумісному русі по конусу хороше перемішування. Потім суміш поступає в збірний короб, де додатково усереднюється і виходить у вигляді готової суміші через патрубок 7. Така конструкція змішувача дозволяє одночасно проводити зволоження матеріалу до 8-16%.

Пневмозмішувачі - це апарати, в яких змішення здійснюється в псевдозрідженому шарі матеріалу за допомогою повітря. Особливістю таких апаратів є висока ефективність при малому часі змішення і відсутність рухомих конструктивних елементів. Проте для роботи пневмозмішувачів потрібна ефективна система пилоочистки.

Віброзмішувачі, як і пневмозмішувачі, високоефективні. У них перемішування окремих компонентів в змішуваних матеріалах проводиться за рахунок створення рухливості шару на поверхні, що коливається з високою частотою.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.