3.10. Промислові теплоносії та їх властивості.

Речовини, що беруть участь у процесі теплообміну з технологічним середовищем, називаються теплоносіями або тепловими агентами. Теплоносії, що мають більш високу температуру, ніж технологічне середовище, прийнято називати нагрівальними агентами, а теплоносії з більш низькою температурою, ніж середовище, від якого вони сприймають тепло, - охолоджувальними агентами.

Як прямі джерела тепла в хімічній технології використовують головним чином топкові гази, що представляють собою газоподібні продукти згоряння палива, і електричну енергію (електрофізичні методи нагрівання). Речовини, що одержують тепло від прямих джерел і віддають його через стінку теплообмінника технологічному середовищу, називають проміжними теплоносіями. До числа найбільш розповсюджених проміжних теплоносіїв (нагрівальних агентів) відносяться водяна пара й гаряча вода, а також високотемпературні теплоносії - перегріта вода, мінеральні масла, органічні рідини (і їхні пари), розплавлені солі, рідкі метали і їхні сплави. У якості охолоджувальних агентів для охолодження до звичайних температур (приблизно до 10-30°С) найбільш широко використовують воду й повітря, до більш низьких температур, (наприклад, до 0°С) - лід або холодну воду, а до температур, нижчих за 0°С, - спеціальні холодильні агенти, що представляють собою пари низькокиплячих рідин (наприклад, аміаку), зріджені гази (СО2, етан й ін.) або холодильні розсоли.

Вибір теплоносія залежить у першу чергу від необхідної температури нaгpівання або охолодження й необхідності її регулювання. Крім того, промисловий теплоносій повинен забезпечувати досить високу інтенсивність теплообміну при невеликих масових й об'ємних його витратах. Відповідно, він повинен мати малу в'язкість, але високі значення густини, теплоємності й теплоти пароутворення. Бажано також, щоб теплоносій був негорючий, нетоксичний, термічно стійкий, не мав руйнуючого впливу на матеріал теплообмінника й разом з тим був достатньо доступним і дешевим.

У багатьох випадках економічно доцільним виявляється утилізація тепла деяких напівпродуктів, продуктів і відходів виробництва, які використовують в якості теплоносіїв у теплообмінних апаратах.

3.10.1. Теплоносії і способи нагрівання технологічних середовищ

Нагрівання водяною парою.

Насичена водяна пара є одним з агентів, що найбільш широко застосовуються для нагрівання технологічних середовищ. Це пояснюється її істотними перевагами як теплоносія. В результаті конденсації пари одержують більші кількості тепла при відносно невеликій витраті пари, оскільки теплота конденсації її достатньо висока і становить приблизно 2,26∙106 Дж/кг при тиску 9,8∙104 Па (1 ат). Внаслідок високих коефіцієнтів тепловіддачі від пари, що конденсується, опір переносу тепла з боку пари малий. Це дозволяє проводити процес нагрівання при відносно малій поверхні теплообміну. Важливою перевагою насиченої пари є сталість температури її конденсації (при даному тиску), що дає можливість точно підтримувати температуру нагрівання, а також, при необхідності регулювати цю температуру шляхом зміни тиску пари.

При використанні тепла парового конденсату коефіцієнт корисної дії (к.к.д.) нагрівальних парових пристроїв досить високий. Пара задовольняє також іншим вимогам до теплоносіїв (доступність, пожежна безпека й ін.).

Водяна пара може бути насиченою або перегрітою. Насичена водяна пара знаходиться в динамічній рівновазі з рідиною. Вона може бути сухою (не містить в собі крапельної рідини) та вологою, що представляє собою суміш пари з найдрібнішими крапельками води.

Основний недолік водяної пари - значне зростання тиску з підвищенням температури насичення (для отримання насиченої водяної пари з температурою t = 2000С необхідний тиск 1,6 МПа, а з t = 3000С - 10 МПа). Внаслідок цього, температури нагрівання насиченою водяною парою, звичайно не перевищують 180÷190 0С, що відповідає тиску пари 1÷1,2 МПа. При більших тисках потрібна занадто товстостінна й дорога теплообмінна апаратура, а також значні витрати на комунікації й арматуру.

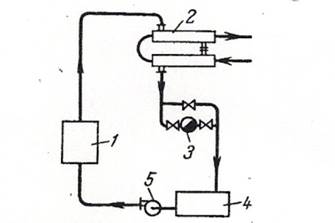

Нагрівання

глухою парою. Найпоширенішим випадком є нагрівання

глухою парою, коли тепло передається через стінку теплообмінного апарата. Принципова

схема нагрівання глухою парою наведена на рис. 3.21. Вироблена пара з

генератора пари - парового котла 1 направляється в теплообмінник 2,  де технологічне

де технологічне

Рис. 3.21. Схема нагрівання глухою

парою.

1-паровий котел; 2-поверхневий теплообмінник; 3-конденсатовідвідник; 4-збірник конденсату; 5-конденсатний насос.

середовище нагрівається парою через тверду стінку, що їх розділяє. Пара, стикаючись із більш холодною стінкою, конденсується на ній, і плівка конденсату стікає по поверхні стінки. Для того, щоб полегшити видалення конденсату, пару вводять у верхню частину теплообмінника, а конденсат відводять із його нижньої частини. Температура плівки конденсату близька до температури пари, що конденсується, і ці температури можуть бути прийняті рівними одна одній.

Щоб уникнути непродуктивної витрати пари й організувати безперешкодне видалення з апарата парового конденсату без випуску пари, застосовують спеціальні пристрої - конденсатовідвідники. Конденсат з конденсатовідвідника 3 через проміжну ємність – збірник конденсату 4 подається насосом 5 у паровий котел 1. Конденсатовідвідник звичайно встановлюють нижче теплообмінника, з обвідною лінією (байпасом), наявність якої дозволяє не переривати роботу апарата при короткочасному відключенні конденсатовідвідника для його ремонту або заміни.

Гріюча пара звичайно містить деяку кількість газів, що не конденсуються (N2, O2, СO2) і виділяються при хімічній обробці котлової води й у процесі паротворення в котлах. Ці домішки значно знижують коефіцієнти тепловіддачі пари. Тому при паровому обігріві з парового об’єму теплообмінника повинні періодично видалятися гази, що не конденсуються і накопичуються в ньому.

Витрату D глухої пари при безперервному нагріванні визначають із рівняння теплового балансу:

![]() , (3.121)

, (3.121)

де G - витрата технологічного середовища, с - середня його питома теплоємність, t1, t2 - початкова й кінцева температури середовища, Iп, Iк - ентальпії пари і конденсату; Qвт - втрата тепла в навколишнє середовище.

Тепловміст (ентальпія) сухої насиченої пари Iп.с.н складається з тепловмісту води за температури її кипіння iв й теплоти пароутворення r:

![]() . (3.122)

. (3.122)

Тепловміст вологої насиченої пари Iп..в.н визначається за формулою

![]() , (3.123)

, (3.123)

де x – вологовміст (масова доля вологи) пари.

Перегріту

пару отримують за рахунок додаткового підводу тепла до сухої насиченої пари в

пароперегрівачі котла. Тепловміст перегрітої пари ![]() за даного тиску

складається з тепловмісту насиченої пари того ж тиску та теплоти перегріву:

за даного тиску

складається з тепловмісту насиченої пари того ж тиску та теплоти перегріву:

![]() , (3.124)

, (3.124)

де ![]() – теплоємність

перегрітої пари,

– теплоємність

перегрітої пари, ![]() – температура

перегрітої пари,

– температура

перегрітої пари, ![]() – температура

насиченої пари.

– температура

насиченої пари.

Ентальпія

конденсату ![]() де

де ![]() – питома

теплоємність води,

– питома

теплоємність води, ![]() – температура

конденсату.

– температура

конденсату.

Нагрівання гострою парою. У тих випадках, коли припустиме змішання технологічного середовища з паровим конденсатом, використовують нагрівання гострою парою, яку вводять безпосередньо в рідину, що нагрівається. Такий спосіб нагрівання простіше нагрівання глухою парою й дозволяє краще використати тепло пари, оскільки паровий конденсат змішується з рідиною, що нагрівається, і їхні температури вирівнюються.

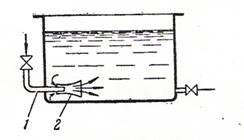

Якщо одночасно з нагріванням рідину необхідно перемішувати, то уведення гострої пари здійснюють через барботери – системи труб з великою кількістю дрібних отворів, звернених догори, які розташовані біля дна апарата і закриті з кінця. Для кращого перемішування, ослаблення шуму, викликаного різким зменшенням об’єму пари при конденсації, і усунення гідравлічних ударів застосовують безшумні підігрівники (рис. 3.22).

Пара подається через сопло 1 і захоплює рідину, що надходить через бічні отвори в змішувальний дифузор 2. При змішуванні рідини з парою усередині дифузора 2 значно зменшується шум.

Рис. 3.22. Безшумний

сопловий підігрівник:

Рис. 3.22. Безшумний

сопловий підігрівник:

1-сопло; 2-змішувальний дифузор

Витрату гострої пари визначають, зважаючи на рівність кінцевих температур рідини, що нагрівається, і конденсату. Тоді за рівнянням теплового балансу знаходимо

![]() , (3.125)

, (3.125)

звідки

![]() , (3.126)

, (3.126)

де ![]() - теплоємність

конденсату, а інші позначення ті ж самі, що й в рівнянні (3.121).

- теплоємність

конденсату, а інші позначення ті ж самі, що й в рівнянні (3.121).

Нагрівання гарячою водою.

Гаряча вода як нагрівальний агент має певні недоліки в порівнянні з насиченою водяною парою. Коефіцієнти тепловіддачі від гарячої води, як і від будь-якої іншої рідини, нижче, ніж коефіцієнти тепловіддачі від пари, що конденсується. Крім того, температура гарячої води знижується уздовж поверхні теплообміну, що погіршує рівномірність нагрівання й утрудняє його регулювання.

Гарячу воду отримують у водогрійних котлах, що обігріваються топковими газами, і парових або електричних водонагрівачах (бойлерах). Вона застосовується звичайно для нагрівання до температур не більше 100 °С, оскільки при створенні високого тиску вода є менш економічною порівняно з іншими теплоносіями. У деяких випадках для нагрівання використовують конденсат водяної пари.

Гарячу воду як теплоносій широко застосовують для опалювання приміщень, підігріву сировинних матеріалів, теплової обробки виробів та інших цілей.

Необхідну витрату гарячої води W визначають з рівняння теплового балансу

![]() , (3.127)

, (3.127)

де ![]() - теплоємність води,

- теплоємність води,

![]() - її початкова і

кінцева температури.

- її початкова і

кінцева температури.

Нагрівання гарячим повітрям та топковими газами.

Чисте гаряче повітря або топкові гази в суміші з повітрям широко застосовують як теплоносії для підігріву матеріалів, теплової обробки виробів та в сушильних процесах. В залежності від призначення температура таких теплоносіїв знаходиться в діапазоні 100÷800°С.

Гаряче повітря отримують у парових або вогневих калориферах. Топкові гази отримують шляхом спалювання твердого, рідкого або газоподібного палива з наступним змішуванням продуктів горіння з атмосферним повітрям до заданих температур.

Для високотемпературних процесів випалу або плавлення матеріалів, а також для нагрівання проміжних теплоносіїв використовують топкові гази, які отримують при спалюванні палива з невеликим надлишком повітря. Температура топкових газів досягає 1000÷1500°С і більше.

Найбільш істотними недоліками топкових газів є: нерівномірність нагрівання, обумовлена охолодженням газу в процесі теплообміну, труднощі регулювання температури обігріву, низькі коефіцієнти тепловіддачі від газу до стінки (не більше 35÷60 Вт/(м2·град)), можливість забруднення матеріалів, які нагріваються, продуктами неповного згоряння палива (при безпосередньому обігріві газами). Значні перепади температур між топковими газами й нагрівним середовищем створюють достатньо «жорсткі» умови нагрівання, які неприпустимі для багатьох продуктів і можуть викликати їхній перегрів. Через відносно низькі питомі теплоємності топкових газів їхні об'ємні витрати великі й транспортування вимагає значних витрат. Тому топкові гази звичайно використовують безпосередньо на місці їхнього одержання.

Топкові гази одержують, спалюючи в топках печей тверде, рідке або газоподібне паливо. Найбільш дешевим й ефективним паливом є природні гази. Крім того, економічно доцільне застосування в якості нагрівальних агентів відхідних газів деяких хімічних й інших виробництв, температура цих газів досить висока й іноді досягає 500÷600 оС. Нагрівання топковими газами здійснюють у печах.

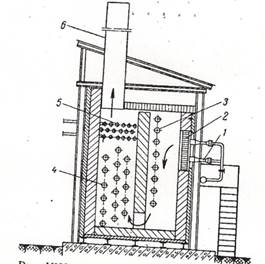

Рис. 3.23. Піч для нагрівання рідких продуктів, що працює на газі: 1- сопло пальника; 2- вогнетривка пориста панель; 3- радіантна частина (змійовик); 4- конвективна частина (змійовик); 5-перегрівник; 6- димова труба

На рис. 3.23 показана трубчаста піч для нагрівання рідких продуктів, що працює на газоподібному паливі. Горючий газ, виходячи із сопла пальника 1, інжектує необхідну кількість повітря, змішується з ним і рухається через пористу панель 2 з вогнетривкого матеріалу. Горіння протікає на поверхні випромінювальної панелі при відсутності полум'я. Такі пальники називаються безполум'яними. Топкові гази, що утворилися, надходять у першу чергу по ходу їхнього руху в радіантну частину робочого простору печі, у якій основна частина тепла передається рідині, що нагрівається у змійовику 3, шляхом випромінювання. У другій, конвективній частині печі 4 тепло передається рідині через стінку змійовика головним чином шляхом конвекції. У конвективній частини печі для кращої утилізації тепла димових газів установлюють додаткові теплообмінні пристрої, наприклад змійовик-перегрівник 5. Гази видаляються через димар 6.

Регулювання температури нагрівання топковими газами здійснюють за допомогою рециркуляції частини відпрацьованих газів. Повертаючи димососом або ежектором частину відпрацьованих газів у піч і змішуючи їх з газами, отриманими в топці, знижують температуру газів й одночасно збільшують об’єм газів, що обігрівають теплообмінні пристрої. Збільшення об’єму газів приводить до зростання їхньої швидкості й відповідно - до збільшення коефіцієнтів тепловіддачі від газів до стінки.

Витрату палива при нагріванні топковими газами визначають із рівняння теплового балансу. Якщо витрата топкових газів становить В, а їх ентальпія дорівнює I1 (на вході в теплообмінник) і I2 (на виході з теплообмінника), то рівняння теплового балансу має вигляд

![]() (3.128)

(3.128)

Величина Qвт, крім втрат тепла в навколишнє середовище, включає також втрати від хімічного недопалу газів і внаслідок їхньої дисоціації, а також втрати від неповноти згоряння твердого палива. Більш докладно теплові баланси печей розглядаються в спеціальній літературі.

Нагрівання високотемпературними теплоносіями.

У процесах хімічної технології часто здійснюється обігрів високотемпературними теплоносіями. Розглянуті нижче теплоносії звичайно одержують тепло від топкових газів або електричного струму і передають його нагрівному середовищу, тобто є, як і водяна пара, проміжними теплоносіями. Вони забезпечують рівномірність обігріву й безпечні умови роботи.

Нагрівання перегрітою водою. Як нагрівальний

агент перегріта вода використовується при тисках, що досягають критичного ![]() , якому відповідає температура 374°С. Тому за допомогою перегрітої води

можливе нагрівання матеріалів до температур, що не перевищують приблизно 350°С.

Однак обігрів перегрітою водою пов'язаний із застосуванням високих тисків, що

значно ускладнює й здорожує нагрівальну установку, підвищує вартість її

експлуатації. Тому в цей час він витісняється більше економічними способами

нагрівання іншими високотемпературними теплоносіями.

, якому відповідає температура 374°С. Тому за допомогою перегрітої води

можливе нагрівання матеріалів до температур, що не перевищують приблизно 350°С.

Однак обігрів перегрітою водою пов'язаний із застосуванням високих тисків, що

значно ускладнює й здорожує нагрівальну установку, підвищує вартість її

експлуатації. Тому в цей час він витісняється більше економічними способами

нагрівання іншими високотемпературними теплоносіями.

Нагрівання мінеральними маслами. Мінеральні масла є одними з найстаріших проміжних теплоносіїв, використовуються для рівномірного нагрівання різних продуктів. Як нагрівальні агенти застосовують масла, що відрізняються найбільш високою температурою спалаху - до 310°С (циліндрове, компресорне, циліндрове важке). Тому верхня межа нагрівання маслами обмежена температурами 250÷300°С.

Нагрівання технологічного середовища за допомогою мінеральних масел проводять або в апараті з оболонкою, заповненою маслом, або у печі, в якій тепло передається маслу топковими газами чи шляхом встановлення електронагрівників усередині масляної оболонки.

Масла є найбільш дешевим органічним високотемпературним теплоносієм. Однак їм властиві істотні недоліки. Крім відносно невисоких граничних температур застосування, мінеральні масла мають низькі коефіцієнти тепловіддачі, які знижуються ще більше при термічному розкладанні й окислюванні масел. Їхнє окислювання й забруднення поверхні теплообміну продуктами розкладання підсилюється у випадку роботи масел при температурах, близьких до їхньої температури спалаху, і приводить до значного погіршення теплопередачі. Тому для одержання достатніх теплових навантажень різниця температур між маслом і нагрівальним продуктом повинна бути не нижче 15-20 град. Внаслідок зазначених недоліків мінеральні масла витісняються більш ефективними високотемпературними теплоносіями.

Нагрівання високотемпературними органічними теплоносіями. До групи високотемпературних органічних теплоносіїв (скорочено ВОТ) відносяться індивідуальні органічні речовини: гліцерин, етиленгліколь, нафталін, а також деякі похідні ароматичних вуглеводнів (дифеніл, дифеніловий ефір, дифеніл-метан й ін.) і багатокомпонентні ВОТ, наприклад дифенільна суміш, що представляє евтектичну суміш дифенілу й дифенілового ефіру.

Найбільше промислове застосування одержала дифенільна суміш, що складається з 26,5% дифенілу й 73,5% дифенілового ефіру (цей теплоносій відомий також під назвами «даутерм А», «динил» й ін.). Дифенільна суміш має більшу термічну стійкість і більш низьку температуру плавлення (+12,3°С), ніж складові її компоненти. Дифенільну суміш можна транспортувати по добре ізольованих трубопроводах, не побоюючись її кристалізації.

Температура таких теплоносіїв досягає 350°С. Застосування ВОТ збільшує продуктивність установок та їх тепловий к.к.д., знижує робочий тиск процесу.

Нагрівання розплавленими солями. У хімічній технології часто необхідно нагрівати продукти до температур, що перевищують гранично припустимі температури для ВОТ. У таких випадках для рівномірного обігріву використовують неорганічні рідкі теплоносії - розплавлені солі й рідкі метали.

З різних неорганічних солей й їхніх сплавів, які застосовуються для нагрівання до високих температур, найбільше практичне значення має нітрит-нітратна суміш - потрійна евтектична суміш, що містить (по масі) 40% NaNo2, 7% NaNo3 й 53% KNO3 (температура плавлення суміші 142,3 0С). Ця суміш застосовується для нагрівання при атмосферному тиску до температур 500-540°С. Суміш практично не викликає корозії вуглецевих сталей при температурах не вище приблизно 450°С Для виготовлення апаратури і трубопроводів, що працюють при більш високих температурах, використовують хромисті й хромонікелеві сталі. Суміш застосовують практично тільки при обігріві із примусовою циркуляцією, що здійснюється за допомогою спеціальних насосів пропелерного типу (вертикальних) або безсальникових відцентрових насосів. Коефіцієнти тепловіддачі від суміші нижче, ніж від перегрітої води, але при примусовій циркуляції досягається досить інтенсивний теплообмін. Нітрит-нітратна суміш є сильним окислювальним агентом. Тому з міркувань вибухобезпеки не допускається її контакт при високих температурах з речовинами органічного походження, а також зі стружкою і пилом чорних і деяких кольорових металів (алюміній, магній).

Нагрівання ртуттю й рідкими металами. Для нагрівання до температур 400-800 0С і вищих в якості високотемпературних теплоносіїв можуть бути ефективно використані ртуть, а також натрій, калій, свинець й інші легкоплавкі метали і їхні сплави. Ці теплоносії відрізняються великою густиною, термічною стійкістю, гарною теплопровідністю й високими коефіцієнтами тепловіддачі.

Більшість металевих теплоносіїв вогне- і вибухобезпечні й практично не діють на маловуглецеві і леговані сталі. Виключення становлять калій і натрій, які відрізняються надзвичайно високою хімічною активністю, вимагають застосування нержавіючих сталей і запалюються зі швидкістю вибуху.

Легкоплавкі метали, крім ртуті, натрію, калію і їхніх сплавів, використовуються головним чином як проміжні теплоносії для нагрівальних установок із природної й особливо із примусовою циркуляцією.

Ртуть є єдиним металевим теплоносієм, що використовується у пароподібному стані, причому тиск пари ртуті дуже низький (приблизно 2 ат при 400°С). У промисловості є ртутно-парові нагрівальні установки, що працюють за умов природної циркуляції теплоносія й відрізняються високим к. к. д.

Однак, слід відзначити, що пари металевих теплоносіїв украй отрутні. Тому нагрівальні установки із застосуванням металевих теплоносіїв повинні бути абсолютно герметичні і споряджені потужною вентиляцією.

Нагрівання твердими теплоносіями.

В ряді випадків в якості теплоносіїв використовують тверді матеріали. Іх застосовують в тих випадках, коли середовища, що обмінюються теплом, можуть вплинути на корозію стінок теплообмінника, вступити в хімічну реакцію з матеріалом, або при необхідності створення великої теплообмінної поверхні. Зернисті та штучні матеріали, охолоджувані після випалу (цементний клінкер, керамзит, цегла, повсть та ін.), є твердими теплоносіями, що віддають своє тепло повітрю, яке направляється в піч. Тверді теплоносії широко використовують в теплових регенераторах скловарних печей та інших теплових агрегатах.

3.10.2. Електрофізичні методи нагрівання.

Поряд із топковими газами електрична енергія є прямим джерелом теплової енергії на підприємствах хімічної промисловості. Електрифікація теплової обробки має ряд суттєвих переваг: широкий діапазон робочих температур процесу, велика густина теплового потоку, рівномірність обігріву всього об’єму матеріалу, спрощується схема автоматизації складних технологічних процесів, виключається забруднення навколишнього середовища. До електрофізичних методів нагріву, що застосовують в технології, відносять омічний, індукційний, високочастотний та електродуговий нагрів.

Нагрівання електричним током здійснюється в основному в електропечах. В залежності від способу перетворення електричної енергії в теплову розрізняють електропечі опору, індукційні, високочастотні, електродугові.

Омічний нагрів. Сутність методу полягає в тому, що нагрівний електропровідний об’єкт включається в електричне коло як опір. Розрізняють два види нагрівання матеріалу – контактний (прямої дії) і за допомогою спеціальних нагрівальних елементів (непрямої дії).

Контактний спосіб реалізується в електропечах опору прямої дії. При цьому в електричне коло включається також і технологічне середовище, яке нагрівається при проходженні через нього електричного струму, оскільки за законом Джоуля-Ленца внаслідок опору матеріалу середовища частина електричної енергії перетворюється на теплову. На практиці цей спосіб нагрівання реалізують в апараті, корпус якого є одним з електродів, а другий електрод при цьому розміщують безпосередньо в середовищі, що нагрівається в даному апараті.

Контактний спосіб крім того широко застосовується для попереднього розігріву бетонної суміші при виготовленні залізобетонних конструкцій, а також при монолітному бетонуванні в зимовий час. При цьому напруга за допомогою спеціальних накладних електродів подається безпосередньо на матеріал. Контактний нагрів забезпечує рівномірне нагрівання матеріалу по всьому перерізу.

При нагріванні спеціальними нагрівальними елементами тепло від поверхні нагрітого елементу передається поверхні матеріалу конвекцією, випромінюванням або теплопровідністю, і далі в глибину матеріалу – теплопровідністю.

В якості нагрівальних елементів широко застосовують трубчасті електричні нагрівачі (ТЕНи). К.к.д. нагрівача, зануреного в нагрівальне середовище, досягає 98%. Більшість металевих нагрівачів, які виготовляються зі спеціальних сплавів, розраховані до температури 1300-14000С. Для більших температур застосовують трубчасті або стрижневі керамічні нагрівачі, в склад яких входить електропровідний графітовий порошок.

В електропечах опору непрямої дії тепло виділяється при проходженні електричного струму через спіральні нагрівальні елементи, що укладені в футеровці печі, і передається нагрівному середовищу через стінку печі теплопровідністю.

До недоліків такого способу нагрівання слід віднести недовговічність нагрівальних елементів та нерівномірність температурного поля в об’ємі нагрівного середовища.

Індукційний нагрів. Нагрівання проводять в індукційних печах. При цьому способі сам обігрівний апарат є осердям соленоїда, обмотки якого охоплюють апарат. При пропусканні по соленоїду змінного електричного струму навкруги нього виникає змінне магнітне поле, яке індукує в стінках обігрівного апарату електрорушійну силу і викликає появу вихрових токів Фуко, під дією яких і проходить розігрів всієї маси апарату. Індукційне нагрівання забезпечує більш рівномірний обігрів при температурах до 4000С.До недоліків методу відносять громіздкість індукційних котушок, неможливість забезпечити однорідне температурне поле, а також низький к.к.д. обладнання.

Високочастотний нагрів. Високочастотне нагрівання застосовують для нагрівання діелектриків (полімерних матеріалів, гуми, дерева, харчових продуктів та ін.) і реалізують у печах НВЧ. При цьому нагрівний матеріал розміщують у змінне електричне поле високої частоти (10÷100 МГц). Під дією змінного електричного струму молекули діелектрика поляризуються і коливаються з частотою поля. В результаті внутрішнього тертя між молекулами матеріалу, що нагрівається, виділяється теплота.

Високочастотне нагрівання має наступні переваги: рівномірність прогріву матеріалу по всьому його об’єму, висока швидкість нагрівання, простота регулювання та автоматизації.

Нагрівання в електродугових печах. Принцип цього способу нагрівання полягає в перетворенні електричної енергії в теплоту, яка виділяється полум’ям дуги, що виникає між електродами. Електрична дуга дозволяє сконцентрувати велику електричну потужність в малому об’ємі, всередині якого розжарені гази переходять у стан плазми. В результаті цього можна забезпечити нагрівання до 1500÷30000С, але тільки в невеликих, локальних областях. Нагрівання за допомогою електричної дуги відрізняється нерівномірністю температурного поля та складністю регулювання температури. Електродугові печі використовують в хімічній промисловості для виробництва карбіду кальцію, а також в металургії для плавки металів.

3.10.3. Охолоджувальні агенти, способи охолодження й конденсації

Охолодження до звичайних температур

Для охолодження до звичайних температур (приблизно до 10-30°С) найбільш широко використовують доступні й дешеві охолоджувальні агенти - воду й повітря. У порівнянні з повітрям вода відрізняється значно більшою теплоємністю, більш високими коефіцієнтами тепловіддачі й дозволяє проводити охолодження до більш низьких температур.

Як охолоджувальний агент застосовують річкову, озерну, ставкову або артезіанську (одержувану з підземних свердловин) воду. Якщо за місцевими умовами вода є дефіцитною або її транспортування пов'язане зі значними витратами, то охолодження здійснюють оборотною водою - відпрацьованою охолодженою водою теплообмінних пристроїв. Цю воду охолоджують шляхом її часткового випару у відкритих басейнах або найчастіше - у градирнях шляхом змішування з потоком повітря і знову направляють на використання в якості охолоджувального агента.

Температура охолодження, яка досягається, при цьому залежить від початкової температури води. Річкова, озерна й ставкова вода залежно від пори року має температуру 4-25°С, артезіанська вода 8-15° С, оборотна вода приблизно 30°С (у літніх умовах). При проектуванні теплообмінної апаратури слід приймати в якості розрахункової початкову температуру води для найбільш несприятливих, (літніх) умов для того, щоб забезпечити надійну й безперебійну роботу теплообмінних пристроїв протягом усього року. Температура води, що виходить із теплообмінників, не повинна перевищувати 40-50°С (залежно від складу води), щоб звести до мінімуму виділення розчинених у воді солей, які забруднюють теплообмінні поверхні й знижують ефективність теплообміну.

Витрату W води на охолодження визначають із рівняння теплового балансу:

![]() . (3.129)

. (3.129)

Звідки

![]() . (3.130)

. (3.130)

де G —

витрата охолоджуваного середовища; с - середня питома теплоємність цього

середовища; ![]() - питома

теплоємність води; tп, tк -початкова й

кінцева температури охолоджуваного середовища; t1, t2

- початкова й кінцева температури охолоджувальної води.

- питома

теплоємність води; tп, tк -початкова й

кінцева температури охолоджуваного середовища; t1, t2

- початкова й кінцева температури охолоджувальної води.

Вода використається для охолодження головним чином у поверхневих теплообмінниках (холодильниках). У таких холодильниках вода рухається звичайно знизу нагору для того, щоб конвекційні струми, обумовлені зміною густини теплоносія при підвищенні температури, збігалися з напрямком його руху. Вода застосовується також у теплообмінниках змішування, наприклад, розпилюється в потоці газу для охолодження й зволоження.

Якщо температура охолоджуваного середовища перевищує температуру кипіння води при атмосферному тиску, охолодження проводять при частковому випарі води, що дозволяє знизити витрату води на охолодження. Таке випарне охолодження є, власне кажучи, не тільки теплообмінним, але й масообмінним процесом. Випарне охолодження здійснюють у зрошувальних холодильниках, градирнях й інших теплообмінних апаратах, причому пару, що утворюється в останніх, іноді використовують у якості низькотемпературного нагрівального агента.

Атмосферне повітря, незважаючи на відносно низькі коефіцієнти тепловіддачі, знаходить останнім часом все більше поширення як охолоджувальний агент. Для поліпшення теплообміну відвід тепла повітрям здійснюється при його примусовій циркуляції за допомогою вентиляторів і збільшення поверхні теплообміну з боку повітря, наприклад, шляхом її оребрення. Досвід показує, що при використанні повітряного охолодження, наприклад у великих промислових конденсаторах пари, витрати на примусову циркуляцію повітря можуть бути менше витрат, пов'язаних з водяним охолодженням, і повітряне охолодження виявляється економічнішим за водяне. Крім того, застосування повітряного охолодження дозволяє, знизити загальну витрату води, що особливо важливо при обмеженості місцевих водяних ресурсів.

Повітря як охолодний агент широко використовують у змішувальних теплообмінниках - градирнях. Вони являють собою порожні вежі, у яких зверху розпорошується вода, а знизу нагору рухається повітря, що нагнітається вентиляторами. Для збільшення поверхні контакту між водою й повітрям у градирні поміщають різноманітну насадку, наприклад дерев'яну хордову.

Охолодження до низьких температур.

Для досягнення температур більш низьких, ніж температура навколишнього середовища (наприклад, 0°С), за умови, що припустиме розведення середовища водою, охолодження проводять шляхом введення льоду або холодної води безпосередньо в охолоджувану рідину.

Кількість льоду Gл (кг), потрібне для охолодження, визначається з рівняння теплового балансу:

![]() , (3.31)

, (3.31)

звідки

![]() , (3.32)

, (3.32)

де G -

маса охолоджуваної рідини, кг; с - питома теплоємність охолоджуваної

рідини, кДж/(кг·К); ![]() ;

; ![]() - кінцева і початкова температури охолоджуваної рідини, °С; 335,2 кДж/кг

- теплота плавлення льоду.

- кінцева і початкова температури охолоджуваної рідини, °С; 335,2 кДж/кг

- теплота плавлення льоду.

Вода, що утворилася в результаті плавлення льоду, приймає кінцеву температуру охолоджуваної рідини.

Для охолодження до значно більш низьких температур, ніж 0°С, застосовують холодильні агенти, що представляють собою пари низькокиплячих рідин (наприклад, аміаку), зріджені гази (СО2, етан й ін.) або холодильні розсоли. Ці агенти використовують у спеціальних холодильних установках, де при їхньому випарі тепло віднімається від охолоджуваного середовища, після чого пари зріджуються шляхом компресії або абсорбуються й цикл замикається.

Конденсація пари.

Конденсація пари (газу) може бути здійснена або шляхом охолодження пари (газу), або за допомогою охолодження й стискання одночасно. Далі розглянуті тільки процеси конденсації, проведені шляхом охолодження пари водою й холодним повітрям.

Конденсацію пари часто використовують в основних хіміко-технологічних процесах, наприклад при випарюванні, вакуум-сушінні та ін., для створення розрідження. Пари, що підлягають конденсації, звичайно відводять із апарата, де вони утворюються, в окремий закритий апарат, що служить для конденсації парів, - конденсатор, охолоджуваний водою або повітрям. Об’єм одержуваного конденсату в тисячу й більше разів менше об’єму пари, з якого він утворився. У результаті в конденсаторі утворюється розріджений простір, причому розрідження збільшується зі зменшенням температури конденсації. Остання, у свою чергу, тим нижче, чим більше (за інших рівних умов) витрата охолоджувального агента й нижче його кінцева температура.

Одночасно із процесом конденсації в робочому просторі конденсатора відбувається нагромадження повітря й інших газів, що не конденсуються. Вони виділяються з рідини, а також проникають через нещільності апаратури з навколишнього повітря. У міру нагромадження газів, що не конденсуються, і зростання їхнього парціального тиску зменшується розрідження в апараті. Тому для підтримки вакууму на необхідному рівні необхідно безупинно відводити з конденсатора гази, що не конденсуються. Звичайно ці гази відбираються за допомогою вакуум-насоса. Одночасно вакуум-насос запобігає коливанню тиску, обумовленому зміною температури охолоджувального агента. По способу охолодження розрізняють конденсатори змішування й поверхневі конденсатори.

У конденсаторах змішування пара безпосередньо стикається з охолоджувальною водою й утворений конденсат змішується з останньою. Конденсацію в таких апаратах звичайно проводять у тих випадках, коли пари, що конденсуються, не представляють цінності. При цьому для поліпшення теплообміну між водою й парою поверхню зіткнення між ними збільшують шляхом розподілу води в паровому просторі у вигляді крапель, струмків і т.д.

Залежно від способу відводу води, конденсату й газів, що не конденсуються, конденсатори змішування поділяють на мокрі й сухі. У мокрих конденсаторах вода, конденсат і гази відкачуються тим самим мокроповітряним вакуум-насосом. У сухих, або барометричних, конденсаторах вода й конденсат видаляються спільно самотечією, а гази відкачуються окремо за допомогою сухого вакуум-насоса. Конструкції конденсаторів змішування буде розглянуто нижче.

У поверхневих конденсаторах тепло віднімається від пари, що конденсується, через стінку. Найбільш часто пара конденсується на зовнішніх або внутрішніх поверхнях труб, що з іншої сторони омиваються водою або повітрям. Таким чином, одержуваний конденсат й охолоджувальний агент відводять із конденсатора роздільно, і конденсат, якщо він являє цінність, може бути використаний. Так, поверхневі конденсатори найчастіше застосовують у тих випадках, коли скраплення й охолодження кінцевого продукту, одержуваного, наприклад, у вигляді перегрітої пари, є завершальною операцією виробничого процесу.

Разом з тим поверхневі конденсатори більш металомісткі, ніж конденсатори змішування, а отже, більш коштовні й вимагають більших витрат охолоджувального агента. Останнє пояснюється тим, що стінка, яка розділяє середовища, які беруть участь у теплообміні, створює додатковий термічний опір. Це викликає необхідність підвищення середньої різниці температур. В якості поверхневих конденсаторів в принципі можуть бути використані теплообмінники різних типів, але найбільш часто застосовують трубчасті й зрошувальні холодильники-конденсатори (див. нижче).

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.