Исследовательская работа

«Расчет ректификационной колонны»

Выполнила: Храброва Алена Владимировна

2019 г.

Содержание

|

|

Стр. |

|

Введение |

4 |

|

1 Теоретическая часть |

5 |

|

1.1 Аналитический обзор литературы |

5 |

|

1.2 Физико - химические свойства исходных веществ |

10 |

|

2 Технологический расчет |

11 |

|

2.1 Описание технологической схемы установки |

11 |

|

2.2 Расчет материального баланса колонны |

13 |

|

2.3 Определение скорости пара и диаметра колонны |

16 |

|

2.4 Гидравлический расчет тарелок |

22 |

|

2.5 Определение числа тарелок и высоты колонны |

29 |

|

2.6 Тепловой расчет установки |

32 |

|

3 Механический расчет |

36 |

|

3.1 Расчет цилиндрической обечайки на прочность |

36 |

|

3.2 Расчет эллиптического днища на прочность |

41 |

|

Заключение |

44 |

|

Список использованных источников |

45 |

|

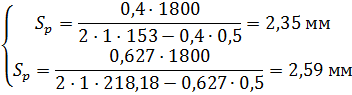

Приложение А. Технологическая схема ректификационной установки |

46 |

|

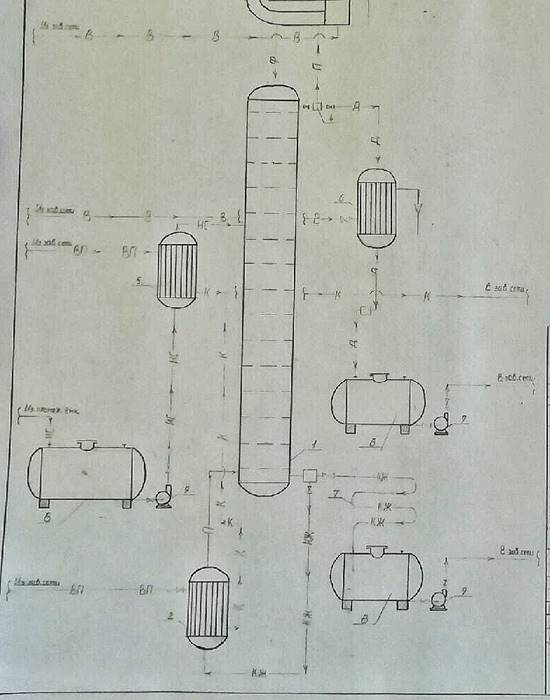

Приложение Б. Общий вид ректификационной колонны |

47 |

|

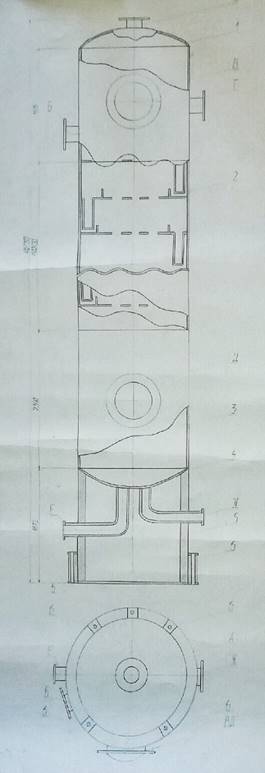

Приложение В. Диаграмма равновесия в координатах y – x для исходной смеси хлороформ - бензол |

48 |

|

Приложение Г. Диаграмма равновесия в координатах t – x, y для исходной смеси хлороформ - бензол при атмосферном давлении |

49 |

|

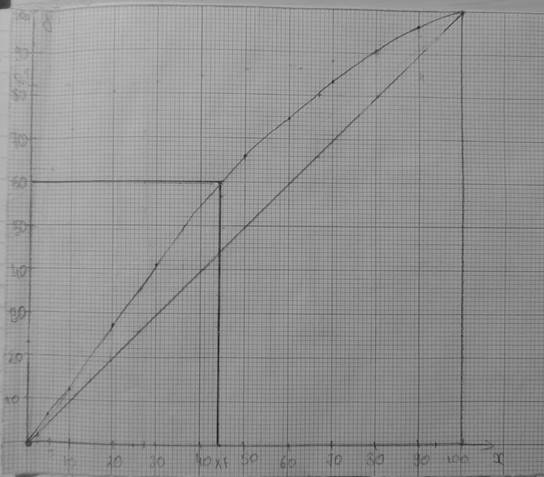

Приложение Д. Графическое построение ступеней

|

50 |

Введение

Разделение жидких однородных смесей (растворов), состоящих из двух или большего числа летучих компонентов, производится перегонкой или ректификацией.

Цель - рассчитать ректификационную колонну для разделения смеси хлороформ-бензол.

Задачи:

1. изучить техническую литературу;

2. провести расчет параметров ректификационной колонны;

3. выполнить чертеж технологической схемы ректификационной установки и чертеж общего вида колонны.

Перегонка – это метод разделения жидких однородных смесей, состоящих из двух или более летучих компонентов.

Существует два вида перегонки:

Простая перегонка (дистилляция) - представляет собой процесс однократного частичного, испарения жидкой смеси и конденсации образующихся паров. Ее используют для предварительного, грубого разделения жидких смесей.

Ректификация — это процесс разделения гомогенных смесей летучих жидкостей путем двустороннего массо- и теплообмена, межу неравновесными жидкой и паровой фазами, имеющим различную температуру и движущимся относительно друг друга. Этот процесс очистки заключается в многократном частичном испарении жидкости и конденсации паров [2].

1 Теоретическая часть

1.1 Аналитический обзор литературы

Флегма – это смесь жидкостей, при разделении смеси методом ректификации.

Низкокипящий компонент - компонент с более низкой температурой кипения, переходит в пары.

Высококипящий компонент - компонент с более высокой температурой кипения, остается в жидком состоянии.

При каждом контакте, из жидкости испаряется преимущественно низкокипящий компонент, которым обогащаются пары, а из паровой фазы конденсируется преимущественно высококипящий компонент, переходящий в жидкость.

Обмен компонентами между фазами позволяет получить пары, выходящие из верхней части колонны после их конденсации в отдельном аппарате, дают дистиллят (верхний продукт) и флегму (жидкость) возвращаемую для орошения колонны и взаимодействия с поднимающимся по колонне паром.

Снизу колонны удаляется жидкость, представляющая собой почти чистый высококипящий компонент - остаток (нижний продукт).

Виды ректификационных колонн:

Тарельчатые ректификационные колонны, представляют собой вертикальную трубу, в которой через определенное расстояние устанавливаются тарелки разной конфигурации, где идет контакт между паровой и жидкой фазами.

Насадочные ректификационные колонны - это те же вертикальные трубы, только в них устанавливается другое контактное устройство — насадка.

Насадки разделяются на два типа:

1. Нерегулярная — неупорядоченный слой насыпного или заполняемого инертного материала.

2. Регулярная — представляет собой скомпонованные в кассеты перфорированные сетки и листы.

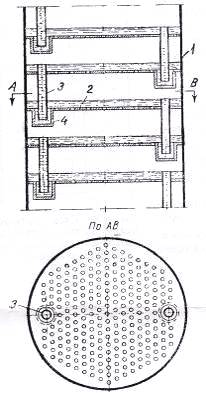

Ситчатые тарелки представлены на рисунке 1.

Рисунок 1 – Ситчатая тарелка:

1 – корпус; 2 – тарелка; 3 – переливная труба; 4 – стакан.

Газ проходит сквозь отверстия тарелки и распределяется в жидкости в виде мелких струек и пузырьков. При слишком малой скорости газа жидкость может просачиваться через отверстия тарелки на нижерасположенную, что должно привести к существенному снижению интенсивности массопередачи. Поэтому газ должен двигаться с определенной скоростью и иметь давление, достаточное для того, чтобы преодолеть давление слоя жидкости на тарелке и предотвратить стекание жидкости через отверстие тарелки [2].

Колпачковые тарелки представлены на рисунке 2.

Рисунок 2 – Колпачковая тарелка:

1 – тарелка; 2 – газовые патрубки; 3 – колпачки; 4 –сливные трубки.

Газ на тарелку 1 поступает по патрубкам 2, разбиваясь затем прорезями колпачка 3 на большое число отдельных струй. Прорези колпачков наиболее часто выполняются в виде зубцов треугольной или прямоугольной формы. Далее газ проходит через слой жидкости, протекающей по тарелке от одного сливного устройства 4 к другому. При движении через слой часть мелких струй распадается и газ распределяется в жидкости в виде пузырьков. Интенсивность образования пены и брызг на колпачковых тарелках зависит от скорости движения газа и глубины погружения колпачка в жидкость [2].

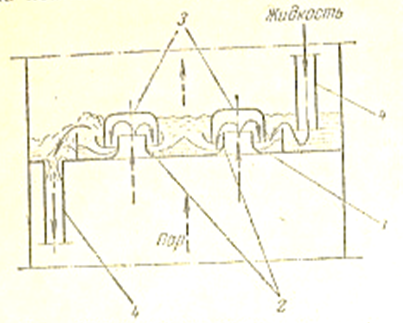

Клапанные тарелки представлены на рисунке 3.

Рисунок 3 – Клапанная тарелка:

1 – клапан; 2 – кронштейн – ограничитель.

Свободно лежащий над отверстием в тарелке круглый клапан 1 с изменением расхода газа своим весом автоматически регулирует величину площади зазора между клапаном и плоскостью тарелки для прохода газа и тем самым поддерживает постоянной скоростью газа при его истечении в барботажный слой. При этом с увеличением скорости газа в колонне гидравлическое сопротивление клапанной тарелки увеличивается незначительно. Высота подъёма клапана ограничивается высотой кронштейна – ограничителя 2 и обычно не превышает 8 мм [2].

Пластинчатые тарелки представлены на рисунке 4.

Рисунок 4 –Пластинчатая тарелка:

1 – гидравлический затвор; 2 – переливная перегородка; 3 – тарелка; 4 – пластины; 5 – сливной карман.

Работают в однонаправленном движении фаз, т.е. каждая ступень работает по принципу прямотока, что позволяет резко повысить нагрузку по газу и жидкости, в то время как колонна в целом работает с противотоком фаз.

В колонне с пластинчатыми тарелками жидкость поступает с вышележащей тарелки в гидравлический затвор 1 и через переливную перегородку 2 попадает на тарелку 3, состоящую из ряда наклонных пластин 4. Дойдя до первой щели, образованной наклонными пластинами, жидкость встречается с газом, который с большой скоростью (20 – 40 м/с) проходит сквозь щели. Вследствие небольшого угла наклона пластин (αт=10 - 15º) газ выходит на тарелку в направлении, близком к параллельному по отношению к плоскости тарелки. При этом происходит эжектирование жидкости, которая дисперсируется газовым потоком на мелкие капли и отбрасывается вдоль тарелки к следующей щели, где процесс взаимодействия жидкости и газа или пара повторяется. В результате жидкость с большой скоростью движется вдоль тарелки от переливной перегородки 2 к сливному карману 5. В данном случае нет необходимости в установке переливного порога у кармана 5, что уменьшает общее гидравлическое сопротивление тарелки [2].

1.2 Физико - химические свойства исходных веществ

Физические и химические свойства хлороформа

Бесцветная

прозрачная жидкость с резким характерным запахом, сладковатым, жгучим вкусом.

Со спиртом, эфиром, бензином и многими эфирными и жирными маслами смешивается

во всех отношениях. Взрыво - и пожароопасен. С водой образует

азеотропную смесь (содержание воды в смеси 2,6 %), температура кипения ![]() к =

56,2 ºС; 97,4 % хлороформа. При действии света он окисляется воздухом, образуя угольный

ангидрид, соляную кислоту, хлор и фосген. Технический хлороформ содержит в

качестве примесей дихлорметан и четыреххлористый углерод.

к =

56,2 ºС; 97,4 % хлороформа. При действии света он окисляется воздухом, образуя угольный

ангидрид, соляную кислоту, хлор и фосген. Технический хлороформ содержит в

качестве примесей дихлорметан и четыреххлористый углерод.

Физические и химические свойства бензола

Бензол – летучая,

огнеопасная жидкость без цвета, но обладающая специфическим резким запахом.

Образует с водой азеотропную смесь, хорошо смешивается с эфирами, бензином и

различными органическими растворителями. Температура кипения ![]() к = 80,1

к = 80,1![]() ºС, температура

плавления

ºС, температура

плавления ![]() п = 5,5

п = 5,5![]() ºС. При охлаждении

легко застывает в белую кристаллическую массу. Химические свойства

бензола определяется строением его молекулы. Бензол является непредельным углеводородом,

он проявляет свойства, характерные для предельных (устойчивость к действию

окислителей). Токсичен, канцерогенен (т.е.

способствует развитию онкологических заболеваний). Систематическое вдыхание его

паров вызывает анемию и лейкемию. [6].

ºС. При охлаждении

легко застывает в белую кристаллическую массу. Химические свойства

бензола определяется строением его молекулы. Бензол является непредельным углеводородом,

он проявляет свойства, характерные для предельных (устойчивость к действию

окислителей). Токсичен, канцерогенен (т.е.

способствует развитию онкологических заболеваний). Систематическое вдыхание его

паров вызывает анемию и лейкемию. [6].

2 Технологический расчет

2.1 Описание технологической схемы установки

Принципиальная схема ректификационной установки представлена в Приложении А.

Ректификационная колонна 1 имеет цилиндрический корпус, внутри которого установлены контактные устройства в виде тарелок или насадки. Снизу-вверх по колонне движутся пары, поступающие в нижнюю часть аппарата из кипятильника 2, который находится вне колонны, т.е. является выносным, либо размещается непосредственно под колонной. Следовательно, с помощью кипятильника создается восходящий поток пара. Пары проходят через слой жидкости на нижней тарелке. В результате взаимодействия между жидкостью и паром, имеющим более высокую температуру, жидкость частично испаряется, причем в пар переходит преимущественно НК.

Испарение жидкости на тарелке происходит за счет тепла конденсации пара. Из пара конденсируется и переходит в жидкость преимущественно ВК, содержание которого в поступающем на тарелку паре выше равновесного с составом жидкости на тарелке. При равенстве теплот испарения компонентов бинарной смеси для испарения 1 моль НК необходимо сконденсировать 1 моль ВК, т.е. фазы на тарелке обмениваются эквимолекулярными количествами компонентов.

Таким образом, пар, представляющий собой на выходе из кипятильника почти чистый ВК, по мере движения вверх все более обогащается низкокипящим компонентом и покидает верхнюю тарелку колонны в виде почти чистого НК, который практически полностью переходит в паровую фазу на пути пара от кипятильника до верха колонны.

Пары конденсируются в дефлегматоре 3, охлаждаемом водой, и получаемая жидкость разделяется в делителе 4 на дистиллят и флегму, которая направляется на верхнюю тарелку колонны. Следовательно, с помощью дефлегматора в колонне создается нисходящий поток жидкости.

Жидкость, поступающая на орошение колонны (флегма), представляет собой почти чистый НК. Однако, стекая по колонне и взаимодействуя с паром, жидкость всё более обогащается ВК, конденсирующимся из пара. Когда достигает нижней тарелки, она становится практически чистым ВК и поступает в кипятильник, обогреваемый глухим паром или другим теплоносителем.

На некотором расстоянии от верха колонны к жидкости из дефлегматора присоединяется исходная смесь, которая поступает на так называемую питающую тарелку колонны. Для того чтобы уменьшить тепловую нагрузку кипятильника, исходную смесь обычно предварительно нагревают в подогревателе 5 до температуры кипения жидкости на питающей тарелке.

Питающая тарелка как бы делит колонну на две части, имеющие различное назначение. В верхней части должно быть обеспечено возможно большее укрепление паров, т.е. обогащение их НК с тем, чтобы в дефлегматор направлялись пары, близкие по составу к чистому НК. Поэтому данная часть колонны называется укрепляющей. В нижней части необходимо в максимальной степени удалить из жидкости НК, т.е. исчерпать жидкость для того, чтобы в кипятильник стекала жидкость, близкая по составу к чистому ВК. Соответственно эта часть колонны называется исчерпывающей.

В дефлегматоре 3 могут быть сконденсированы либо все пары, поступающие из колонны, либо только часть, их соответствующая количеству возвращаемой в колонну флегмы.

В первом случае часть конденсата, остающаяся после отделения флегмы, представляет собой дистиллят (ректификат), или верхний продукт, который после охлаждения в холодильнике 6 направляется в сборник дистиллята 8.

Во втором случае неконденсированные в дефлегматоре пары одновременно конденсируются и охлаждаются в холодильнике 6, который при таком варианте работы служит конденсатором-холодильником дистиллята.

Жидкость, выходящая из низа колонны, также делится на две части. Одна часть направляется в кипятильник, а другая – остаток после охлаждения водой в холодильнике 7 направляется в сборник 8 [2].

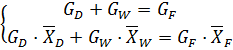

2.2 Расчет материального баланса колонны

Найдём

производительность колонны по дистилляту и по кубовому остатку (![]() и

и ![]() ) на основании уравнений

материального баланса:

) на основании уравнений

материального баланса:

,

(1)

,

(1)

где ![]() – содержание

легколетучего компонента в исходной смеси, дистилляте и кубовом остатке

соответственно.

– содержание

легколетучего компонента в исходной смеси, дистилляте и кубовом остатке

соответственно.

![]()

Решим систему уравнений, получим следующие значения.

![]()

Выразим концентрацию питания в молярной доле по следующей формуле:

,

(2)

,

(2)

где ![]() и

и ![]() – молекулярные массы

хлороформа и бензола соответственно, кг/кмоль.

– молекулярные массы

хлороформа и бензола соответственно, кг/кмоль.

![]()

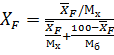

Выразим концентрацию дистиллята в молярной доле по следующей формуле:

,

(3)

,

(3)

![]()

Выразим концентрацию кубового остатка в молярной доле по следующей формуле:

,

(4)

,

(4)

![]()

Найдем относительный мольный расход питания по следующей формуле:

![]() ,

(5)

,

(5)

![]()

Построим диаграмму равновесия в координатах ![]() для исходной смеси

хлороформ – бензол. График представлен в Приложении В.

для исходной смеси

хлороформ – бензол. График представлен в Приложении В.

Определим минимальное число флегмы по следующему уравнению

![]() ,

(6)

,

(6)

где ![]() – мольная доля

хлороформа в паре, равновесном с жидкостью питания, определенная по диаграмме

– мольная доля

хлороформа в паре, равновесном с жидкостью питания, определенная по диаграмме ![]() .

.

![]()

Нагрузка ректификационной колонны по пару и жидкости определяется рабочим флегмовым числом. Его находим по следующему уравнению:

![]() ,

(7)

,

(7)

![]()

Найдем уравнение рабочих линий для верхней (укрепляющей) части колонны по следующему уравнению:

![]() , (8)

, (8)

![]()

![]()

Найдём уравнение рабочих линий для нижней (исчерпывающей) части колонны по следующему уравнению:

![]() , (9)

, (9)

![]()

![]()

2.3 Определение скорости пара и диаметра колонны

Определим среднюю концентрацию жидкости в верхней части колонны по следующему уравнению:

![]() , (10)

, (10)

![]()

Определим среднюю концентрацию жидкости в нижней части колонны по следующему уравнению:

![]() ,

(11)

,

(11)

![]()

Рассчитаем среднюю концентрацию пара для верхней части колонны по уравнению (8)

![]()

Рассчитаем среднюю концентрацию пара для нижней части колонны по уравнению (9)

![]()

Средние температуры пара определяем по диаграмме

равновесия в координатах ![]() для исходной смеси

хлороформ – бензол при атмосферном давлении. График представлен в Приложении Г.

для исходной смеси

хлороформ – бензол при атмосферном давлении. График представлен в Приложении Г.

![]()

![]()

Среднюю мольную массу пара в верхней части колонны найдем по следующей формуле:

![]() ,

(12)

,

(12)

![]()

Среднюю мольную массу пара в нижней части колонны найдем по следующей формуле:

![]() ,

(13)

,

(13)

![]()

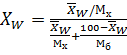

Определим среднюю плотность пара в верхней части колонны по следующей формуле:

![]() ,

(14)

,

(14)

где

![]() – температура при н.у., K;

– температура при н.у., K;

где ![]() – средняя температура в

верхней части колонны, K.

– средняя температура в

верхней части колонны, K.

![]()

Определим среднюю плотность пара в нижней части колонны по следующей формуле:

![]() ,

(15)

,

(15)

где

![]() – средняя температура в

верхней части колонны, K.

– средняя температура в

верхней части колонны, K.

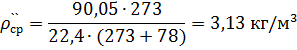

Найдем среднюю плотность пара в колонне по следующей формуле:

![]() ,

(16)

,

(16)

![]()

Температура

вверху колонны при ![]() равняется

равняется ![]() , а в кубе – испарителе

при

, а в кубе – испарителе

при ![]() равняется

равняется ![]() .

.

С

помощью интерполяции найдем плотности веществ. Плотность жидкого хлороформа при

![]() равняется ρ

=

равняется ρ

= ![]() , а жидкого бензола при

, а жидкого бензола при ![]() она равна ρ

=

она равна ρ

= ![]() .

.

Плотности жидких хлороформа и бензола близки, поэтому принимаем среднюю плотность жидкости в колонне:

![]()

По

данным каталога – справочника «Колонные аппараты» принимаем расстояние между

тарелками ![]() [3].

[3].

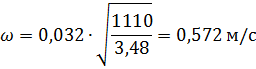

Определим скорость пара в колонне по уравнению:

![]() ,

(17)

,

(17)

где С = 0,032 – коэффициент, зависящий от конструкции тарелок, расстояние между тарелками, рабочего давления в колонне, нагрузки колонны по жидкости.

Объемный расход, проходящего через колонну пара при средней температуре в колонне найдем по следующей формуле:

![]() ,

(18)

,

(18)

где

![]() – средняя температура в

колонне,

– средняя температура в

колонне, ![]() ;

;

![]() – мольная масса

дистиллята, кг/кмоль.

– мольная масса

дистиллята, кг/кмоль.

Найдем среднюю температуру по следующей формуле:

![]() ,

(19)

,

(19)

![]()

Определим мольную массу дистиллята по следующей формуле:

![]() ,

(20)

,

(20)

![]()

Подставим полученные значения в формулу (18)

![]()

Диаметр колонны рассчитаем по следующей формуле:

![]() ,

(21)

,

(21)

![]() =

= ![]()

По каталогу – справочнику «Колонные аппараты» принимаем D = 1800 мм [4].

Скорость пара в колонне найдем по следующей формуле:

![]() ,

(22)

,

(22)

![]()

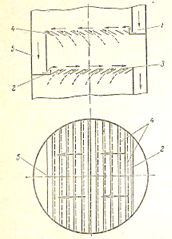

2.4 Гидравлический расчет тарелок

Принимаем

следующие значения размеров ситчатой тарелки: диаметр отверстия ![]() = 4 мм, высота сливной

перегородки

= 4 мм, высота сливной

перегородки ![]() = 40 мм, свободное

сечение тарелки (суммарная площадь отверстий) 8% от общей площади тарелки.

Площадь, занимаемая двумя сегментными переливными стаканами, составляет 20% от

общей площади тарелки.

= 40 мм, свободное

сечение тарелки (суммарная площадь отверстий) 8% от общей площади тарелки.

Площадь, занимаемая двумя сегментными переливными стаканами, составляет 20% от

общей площади тарелки.

Рассчитаем гидравлическое сопротивление тарелки в верхней и нижней части колонны по следующему уравнению:

![]() ,

(23)

,

(23)

Гидравлическое сопротивление сухой тарелки в верхней части колонны определим по следующей формуле:

![]() ,

(24)

,

(24)

где ![]() –

коэффициент сопротивления тарелок со свободным сечением 8%;

–

коэффициент сопротивления тарелок со свободным сечением 8%;

где

![]() – скорость пара в

отверстиях тарелки, м/с.

– скорость пара в

отверстиях тарелки, м/с.

![]() ,

(25)

,

(25)

![]()

Подставим полученные значения в формулу (24)

![]()

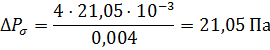

Сопротивление, обусловленное силами поверхностного натяжения в верхней части колонны, найдем по следующей формуле:

![]() ,

(26)

,

(26)

где ![]() – диаметр отверстий

тарелки, м;

– диаметр отверстий

тарелки, м;

где

![]() – поверхностное

натяжение жидкости при средней температуре в верхней части колонны,

определяется с помощью интерполяции в соответствии с таблицей [2].

– поверхностное

натяжение жидкости при средней температуре в верхней части колонны,

определяется с помощью интерполяции в соответствии с таблицей [2].

Сопротивление парожидкостного слоя на тарелке в верхней части колонны найдем по следующей формуле:

![]() ,

(27)

,

(27)

где ![]() – высота парожидкостного

слоя, м.

– высота парожидкостного

слоя, м.

![]() ,

(28)

,

(28)

где ![]() –

высота слоя над сливной перегородкой, м.

–

высота слоя над сливной перегородкой, м.

Определим высоту слоя над сливной перегородкой по следующей формуле:

![]() ,

(29)

,

(29)

где ![]() – объемный расход

жидкости,

– объемный расход

жидкости, ![]() ;

;

где П – периметр сливной перегородки, м;

где

![]() – отношение плотности

парожидкостного слоя (пены) к плотности жидкости.

– отношение плотности

парожидкостного слоя (пены) к плотности жидкости.

Объемный расход жидкости в верхней части колонны найдем по следующей формуле:

![]() ,

(30)

,

(30)

где ![]() – средняя мольная масса

жидкости в верхней части колонны, кг/кмоль.

– средняя мольная масса

жидкости в верхней части колонны, кг/кмоль.

Определим среднюю мольную массу жидкости в верхней части колонны по следующей формуле:

![]() ,

(31)

,

(31)

![]()

Подставим полученные значения в формулу (30)

![]()

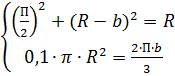

Периметр сливной перегородки находим, решая систему уравнений:

, (32)

, (32)

где ![]() – радиус тарелки;

– радиус тарелки;

где

![]() – приближенное значение

площади сегмента.

– приближенное значение

площади сегмента.

Решая систему уравнений,

получим: ![]() ;

; ![]() .

.

Найдем высоту слоя над сливной перегородкой в верхней части колонны по формуле (29)

![]()

Высоту парожидкостного слоя в верхней части колонны рассчитаем по формуле (28)

![]()

Сопротивление парожидкостного слоя в верхней части колонны рассчитаем по формуле (27)

![]()

Общее гидравлическое сопротивление тарелки в верхней части колонны найдем по уравнению (23)

![]()

Гидравлическое сопротивление сухой тарелки в нижней части колонны определим по формуле (24)

![]()

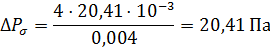

Сопротивление, обусловленное силами поверхностного натяжения в нижней части колонны, найдем по формуле (26)

Объемный расход жидкости в нижней части колонны найдем по следующей формуле:

![]() ,

(33)

,

(33)

где ![]() – мольная масса исходной

смеси, кг/кмоль.

– мольная масса исходной

смеси, кг/кмоль.

где ![]() – средняя мольная масса

жидкости в нижней части колонны, кг/кмоль.

– средняя мольная масса

жидкости в нижней части колонны, кг/кмоль.

Определим мольную массу исходной смеси по следующей формуле:

![]() ,

(34)

,

(34)

![]()

Определим среднюю мольную массу жидкости в нижней части колонны по следующей формуле:

![]() ,

(35)

,

(35)

![]()

Подставим полученные значения в формулу (33)

![]()

Высоту слоя над сливной перегородкой в нижней части колонны определим по формуле (29)

![]()

Высоту парожидкостного слоя в нижней части колонны найдем по формуле (28)

![]()

Сопротивление парожидкостного слоя на тарелке в нижней части колонны найдем по формуле (27)

![]()

Общее гидравлическое сопротивление тарелки в нижней части колонны найдем по уравнению (23)

![]()

Проверим, соблюдается ли при

расстоянии между тарелками ![]() необходимое для

нормальной работы тарелок условие:

необходимое для

нормальной работы тарелок условие:

![]() ,

(36)

,

(36)

![]()

![]()

Следовательно, вышеуказанное условие соблюдается.

Проверим равномерность

работы тарелок – рассчитаем минимальную скорость пара в отверстиях ![]() , достаточную для того,

чтобы ситчатая тарелка работала всеми отверстиями по следующей формуле:

, достаточную для того,

чтобы ситчатая тарелка работала всеми отверстиями по следующей формуле:

![]() ,

(37)

,

(37)

![]()

Рассчитанная скорость ![]() равная

равная ![]() 6,39 м/с меньше, чем

6,39 м/с меньше, чем ![]() следовательно, тарелки

будут работать не в полную пропускную способность.

следовательно, тарелки

будут работать не в полную пропускную способность.

2.5 Определение числа тарелок и высоты колонны

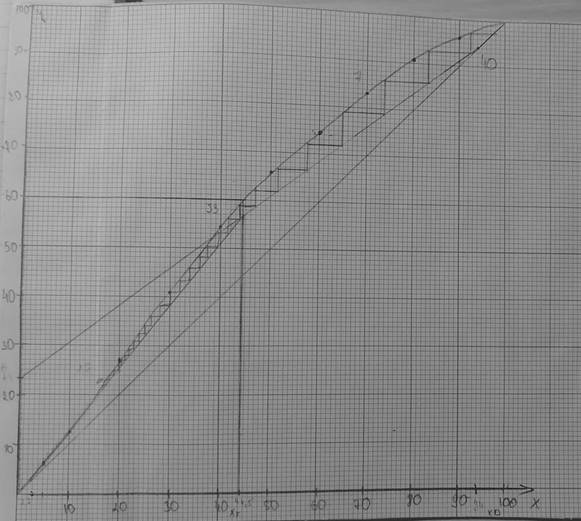

Нанесем на диаграмму y

– x рабочие линии верхней и

нижней части колонны и найдем число ступеней изменения концентрации ![]() . В верхней части колонны

. В верхней части колонны

![]() , в нижней части

, в нижней части ![]() , всего – 40 ступеней.

График представлен в Приложении Д.

, всего – 40 ступеней.

График представлен в Приложении Д.

Число тарелок рассчитаем по следующему уравнению:

![]() ,

(38)

,

(38)

где ![]() – число ступеней в

верхней или нижней части колонны, определяемое по диаграмме;

– число ступеней в

верхней или нижней части колонны, определяемое по диаграмме;

где

![]() – средний КПД тарелок.

– средний КПД тарелок.

Найдем коэффициент относительной летучести разделяемых компонентов по следующей формуле:

![]() ,

(39)

,

(39)

где ![]() и

и ![]() – давления насыщенного

пара хлороформа и бензола соответственно при средней температуре в колонне

равной

– давления насыщенного

пара хлороформа и бензола соответственно при средней температуре в колонне

равной ![]() , мм рт. ст.

, мм рт. ст.

![]()

Найдем динамический коэффициент вязкости исходной смеси. Его найдем по следующей формуле:

![]() ,

(40)

,

(40)

где ![]() – динамические

коэффициенты вязкости соответственно хлороформа и бензола, взятые при средней

температуре в колонне равной

– динамические

коэффициенты вязкости соответственно хлороформа и бензола, взятые при средней

температуре в колонне равной ![]() ,

, ![]() .

.

![]()

Тогда

![]()

По графику находим ![]() . Длину

пути жидкости на тарелке найдем по следующей формуле:

. Длину

пути жидкости на тарелке найдем по следующей формуле:

![]() ,

(41)

,

(41)

где D – диаметр колонны, м.

![]()

Средний КПД тарелок найдем по следующему уравнению:

![]() ,

(42)

,

(42)

где ![]() – значение поправки на

длину волны.

– значение поправки на

длину волны.

![]()

Число тарелок в верхней части колонны найдем по уравнению (38)

![]()

Число тарелок в нижней части колонны найдем по уравнению (39)

![]()

Общее число

тарелок ![]() , с запасом

, с запасом ![]() ,

из них в верхней части 12 тарелок и 56 тарелок в нижней части колонны.

,

из них в верхней части 12 тарелок и 56 тарелок в нижней части колонны.

Высоту тарельчатой части колонны рассчитаем по следующему уравнению:

![]() ,

(43)

,

(43)

![]()

Общее гидравлическое сопротивление тарелок найдем по следующей формуле:

![]() ,

(44)

,

(44)

где ![]() и

и ![]() – общее гидравлическое

сопротивление тарелки в верхней и нижней части колонны соответственно, Па.

– общее гидравлическое

сопротивление тарелки в верхней и нижней части колонны соответственно, Па.

![]()

2.6 Тепловой расчет установки

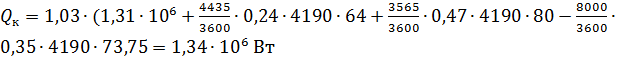

Расход теплоты, отдаваемой охлаждающей воде в дефлегматоре – конденсаторе, найдем по следующей формуле:

![]() ,

(45)

,

(45)

где ![]() – удельная теплота

конденсации исходной смеси, Дж/кг.

– удельная теплота

конденсации исходной смеси, Дж/кг.

![]() ,

(46)

,

(46)

где ![]() и

и ![]() – удельные теплоты

конденсации хлороформа и бензола соответственно равной при температуре

– удельные теплоты

конденсации хлороформа и бензола соответственно равной при температуре ![]() .

.

![]()

Подставим полученное значение в формулу (45)

![]()

Расход теплоты, получаемой в кубе – испарителе от греющего пара, найдем по следующему уравнению:

![]() , (47)

, (47)

где ![]() приняты в размере 3% от

полезно затрачиваемой теплоты;

приняты в размере 3% от

полезно затрачиваемой теплоты;

где

![]() ,

, ![]() ,

, ![]() – удельные теплоемкости

взяты соответственно при

– удельные теплоемкости

взяты соответственно при ![]() ,

, ![]() ,

, ![]() ;

;

где![]() – температура кипения

исходной смеси определена по диаграмме.

– температура кипения

исходной смеси определена по диаграмме.

Расход теплоты в паровом подогревателе исходной смеси рассчитаем по следующей формуле:

![]() ,

(48)

,

(48)

где ![]() приняты в размере 5% от

полезно затрачиваемой теплоты;

приняты в размере 5% от

полезно затрачиваемой теплоты;

где

![]() – удельная теплоемкость

исходной смеси,

– удельная теплоемкость

исходной смеси, ![]() – взята при средней

температуре равной

– взята при средней

температуре равной ![]() .

.

![]()

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике дистиллята, рассчитаем по следующей формуле:

![]() ,

(49)

,

(49)

где ![]() – удельная теплоемкость

дистиллята,

– удельная теплоемкость

дистиллята, ![]() взята при средней

температуре равной

взята при средней

температуре равной ![]() .

.

![]()

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике кубового остатка, рассчитаем по следующей формуле:

![]() , (50)

, (50)

где ![]() – удельная теплоемкость

кубового остатка,

– удельная теплоемкость

кубового остатка, ![]() – взята при средней

температуре равной

– взята при средней

температуре равной ![]() .

.

![]()

Расход

греющего пара, имеющего давление ![]() и влажность 5%, в кубе –

испарителе найдем по следующей формуле:

и влажность 5%, в кубе –

испарителе найдем по следующей формуле:

![]() ,

(51)

,

(51)

где

![]() – удельная теплота

конденсации греющего пара, Дж/кг.

– удельная теплота

конденсации греющего пара, Дж/кг.

![]()

Расход греющего пара,

имеющего давление ![]() и влажность 5%, в

подогревателе исходной смеси найдем по следующей формуле:

и влажность 5%, в

подогревателе исходной смеси найдем по следующей формуле:

![]() , (52)

, (52)

![]()

Рассчитаем общий расход греющего пара

![]()

Расход охлаждающей воды при

нагреве ее до ![]() в дефлегматоре

рассчитаем по следующей формуле:

в дефлегматоре

рассчитаем по следующей формуле:

![]() ,

(53)

,

(53)

![]()

Расход охлаждающей

воды при нагреве ее до ![]() в водяном холодильнике

дистиллята рассчитаем по следующей формуле:

в водяном холодильнике

дистиллята рассчитаем по следующей формуле:

![]() ,

(54)

,

(54)

![]()

Расход охлаждающей

воды при нагреве ее до ![]() в водяном холодильнике

кубового остатка рассчитаем по следующей формуле:

в водяном холодильнике

кубового остатка рассчитаем по следующей формуле:

![]() ,

(55)

,

(55)

![]()

Рассчитаем общий расход охлаждающей воды

![]()

3. Механический расчет

Подберем материал ректификационной колонны для разделения смеси хлороформ – бензол.

Материал для изготовления колонны выбираем в соответствии с условиями эксплуатации. Главным требованием является коррозионная и химическая стойкости. При конструировании химической аппаратуры учитывают все виды коррозирующего разрушения материалов в агрессивной среде при ее рабочих параметрах. Для корпуса аппарата выбираем листовую сталь марки 12Х18Н10Т, для которой технические требования; рабочие условия: температура t = от -30 °С до 200 °С; давление P (МПа) - не ограничено. При выборе материала было учтено следующее: коррозионные свойства среды. При заданных рабочих параметрах скорость коррозии составляет менее 0,1 мм/год. Сварка автоматическая.

Технические характеристики колонны:

Рабочее давление: P = 0,4 Мпа; диаметр аппарата: D = 1800 мм; рабочая температура: t = 90 ℃; скорость коррозии: 0,1 мм/год; время эксплуатации: 10 лет; тип сварки: автоматическая.

3.1 Расчет цилиндрической обечайки на прочность

Определим допустимое напряжение в рабочем состоянии

![]() (56)

(56)

где ![]() –

поправляющий коэффициент, зависящий от вида заготовки, т.к. листовая сталь;

–

поправляющий коэффициент, зависящий от вида заготовки, т.к. листовая сталь;

![]() – нормативные допускаемые

напряжения при расчетной t0

и марки стали.

– нормативные допускаемые

напряжения при расчетной t0

и марки стали.

![]()

Определим допускаемое напряжение при гидравлических испытаниях

![]() (57)

(57)

где ![]() – минимальное значение

предела текучести при температуре равной

– минимальное значение

предела текучести при температуре равной ![]() [5].

[5].

![]()

Определим допускаемое напряжение при при t = 20 ºС

![]() (58)

(58)

где ![]() –

поправляющий коэффициент, зависящий от вида заготовки, т.к. листовая сталь;

–

поправляющий коэффициент, зависящий от вида заготовки, т.к. листовая сталь;

![]() – нормативные допускаемые

напряжения при t =

20 ºС.

– нормативные допускаемые

напряжения при t =

20 ºС.

![]()

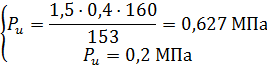

Определим пробное давление при гидростатических испытаниях

Pu =

max  ,

(59)

,

(59)

где ![]() – допускаемое напряжение при температуре равной t = 20 °C, МПа [4].

– допускаемое напряжение при температуре равной t = 20 °C, МПа [4].

Принимаем Pu = 0,627 МПа

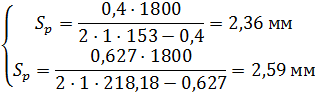

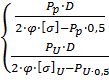

Определим расчетную толщину стенки цилиндрической обечайки

Sp = max  ,

(60)

,

(60)

где φ – коэффициент прочности сварных соединений;

где D – диаметр обечайки, мм.

Принимаем Sp = 2,59 мм

Определим исполнительную толщину стенки цилиндрической обечайки

![]() ,

(61)

,

(61)

где C – конструктивная прибавка;

гд С0 – прибавка на округление толщины стенки до ближайшей большей стандартной толщины, мм.

![]() мм

мм

Определим прибавку для компенсации коррозии и эрозии

![]() ,

(62)

,

(62)

где ![]() – проницаемость среды в

материал;

– проницаемость среды в

материал;

![]() –

срок службы аппарата;

–

срок службы аппарата;

![]() – прибавка для

компенсации эрозии.

– прибавка для

компенсации эрозии.

![]()

Определим допускаемое внутреннее давление в рабочем состоянии

![]() ,

(63)

,

(63)

![]() МПа

МПа

Определим допускаемое внутреннее давление при гидроиспытаниях

![]() ,

(64)

,

(64)

![]() МПа

МПа

Проверим условие прочности цилиндрической обечайки в рабочем состоянии

![]() ,

(65)

,

(65)

![]()

Следовательно, вышеуказанное условие соблюдается.

Проверим условие прочности цилиндрической обечайки при гидроиспытаниях

![]() ,

(66)

,

(66)

0,627 МПа< 0,968 МПа

Следовательно, вышеуказанное условие соблюдается.

Проверим условие применимости всех формул

![]() , (67)

, (67)

![]()

![]()

Следовательно, вышеуказанное условие соблюдается.

Таким образом при

толщине стенки равной ![]() , обеспечивается

прочность цилиндрической обечайки в рабочем состоянии и при гидроиспытаниях.

, обеспечивается

прочность цилиндрической обечайки в рабочем состоянии и при гидроиспытаниях.

3.2 Расчет эллиптического днища на прочность

Определим расчетную толщину стенки эллиптического днища

Sp = max  ,

(68)

,

(68)

где φ – коэффициент прочности сварных соединений;

где D – диаметр обечайки, мм.

Принимаем Sp = 2,59 мм

Определим исполнительную толщину стенки эллиптического днища

![]() ,

(69)

,

(69)

![]() мм

мм

Определим прибавку для компенсации коррозии и эрозии

![]() ,

(70)

,

(70)

где ![]() – проницаемость среды в

материал;

– проницаемость среды в

материал;

![]() –

срок службы аппарата;

–

срок службы аппарата;

![]() – прибавка для

компенсации эрозии.

– прибавка для

компенсации эрозии.

![]()

Определим допускаемое внутреннее давление в рабочем состоянии

![]() , (71)

, (71)

![]() МПа

МПа

Определим допускаемое внутреннее давление при гидроиспытаниях

![]() , (72)

, (72)

![]() МПа

МПа

Проверим условие прочности эллиптического днища в рабочем состоянии

![]() , (73)

, (73)

![]()

Следовательно, вышеуказанное условие соблюдается.

Проверим условие прочности эллиптического днища при гидроиспытаниях

![]() , (74)

, (74)

0,627 Мпа < 0,967 МПа

Следовательно, вышеуказанное условие соблюдается.

Проверим условие применимости всех формул

![]() , (75)

, (75)

![]()

![]()

Следовательно, вышеуказанное условие соблюдается.

Таким образом при

толщине стенки равной ![]() , обеспечивается

прочность эллиптического днища в рабочем состоянии и при гидроиспытаниях.

, обеспечивается

прочность эллиптического днища в рабочем состоянии и при гидроиспытаниях.

Заключение

В ходе выполнения данной курсовой работы была изучена техническая литература. Были рассмотрены виды тарелок, такие как ситчатые, колпачковые, клапанные и пластинчатые. Приведены физико - химические свойства хлороформа и бензола. Изучена технологическая схема ректификационной установки.

Был произведен расчет ректификационной колонны непрерывного действия для разделения смеси: хлороформ – бензол при атмосферном давлении. Диаметр ректификационной колонной равен D = 1,80 м, высота тарельчатой части Hт = 20,10 м, в которой применяются ситчатые тарелки, расстояние между которыми h = 0,3 м. Колонна работает в нормальном режиме. Ректификационная колонна, представляет собой вертикальную трубу, в которой через определенное расстояние установлены ситчатые тарелки, где идет контакт между паровой и жидкой фазами. При определении числа тарелок был использован графический метод построения ступеней, а затем произведен расчет числа тарелок. Общее число тарелок составляет n = 65, с запасом n = 68.

По каталогу - справочнику была подобрана ректификационная колонна, а также был приведен расчет на прочность цилиндрической обечайки и эллиптического днища. При толщине стенки равной S = 5 мм, обеспечивается прочность цилиндрической обечайки и эллиптического днища, как в рабочем состоянии, так и при гидроиспытаниях. В работе представлены: чертеж технологической схемы ректификационной установки и чертеж ректификационной колонны.

Список использованных источников

1. Дытнерский Ю.И. Основные процессы и аппараты химической технологии: Пособие по проектированию/ Г.С. Борисов, В.П. Брыков, Ю.И.Дытнерскийи др. Под ред. Ю.И. Дытнерского, 2-е изд., перераб. и дополн. М.:,Химия, 1991. – 496 с.

2. Касаткин А.Г. Основные процессы и аппараты химической технологии: Учебник для вузов. – 10-е изд., стереотипное, доработанное. Перепеч. с изд. 1973 г. - М.:, ООО ТИД «Альянс», 2004. – 753 с.

3. Колонные аппараты: каталог – справочник / Л. И. Коробчанская, А. К. Литнварев, А. Л. Марченко и др. (УкрНИИхиммаш); В. В. Маруков, В. С. Свеженцев и В. А. Шейнман (ВНИИнефтемаш). – М.: Типография НИИМАШ, 1987. – 30 с.

4. Расчет и конструирование машин и аппаратов химических производств: Примеры и задачи: учеб. пособие для студентов вузов / М. Ф. Михалев; под общ ред. М. Ф. Михалева. – Л.: Машиностроение, 1984. – 301 с.

5. Павлов К.Ф., Романков П.Г., Носков А.А. «Примеры и задачи по курсу процессов и аппаратов химической технологии». Учебное пособие для вузов/ Под ред. чл.-корр. АН СССР П.Г. Романова. – 10-е изд., перераб. и доп. – Л.: Химия, 1987. – 676 с., ил.

Интернет ресурсы:

6. https://e.lanbook.com-электронно - библиотечная система «Лань».

Приложение А

|

Технологическая схема ректификационной установки. |

|

|

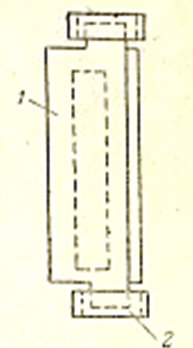

Приложение Б

Общий вид ректификационной колонны.

Приложение В

Диаграмма равновесия в координатах y – x для исходной смеси хлороформ бензол.

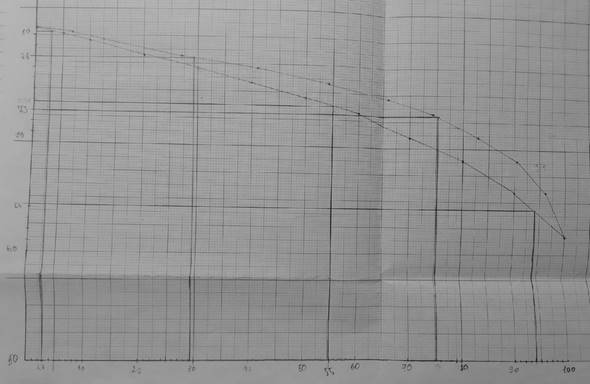

Приложение Г

Диаграмма равновесия в координатах t – x, y для исходной смеси хлороформ бензол при атмосферном давлении.

Приложение Д

Графическое построение ступеней.

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.