УТВЕРЖДАЮ:

Старший мастер

________________

«___»______________20__г.

План урока учебной практики

Учебная группа № 15 3 курс количество обучающихся 13человек.

Код и наименование профессионального модуля: ПМ 02 «Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях»

Код и наименование осваиваемых на уроке профессиональных компетенций: : ПК 2.6. Обеспечивать безопасное выполнение сварочных работ на рабочем месте в соответствии с санитарно-техническими требованиями и требованиями охраны труда.

Тема программы: Технология сварки трубопровода.

Тема урока: 1. 8 Сборочно-сварочные приспособления и оборудование для сборки труб..

Цель урока: Приобретение в ходе освоения профессионального модуля (в соответствии с ГОС):

- практического опыта: выполнения сборки изделий под сварку;

- умений: выполнять сборку изделий под сварку в сборочно-сварочных приспособлениях и прихватками;

- общих компетенций: ОКЗ. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы. ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

Используемая литература: Николаев А.А., Герасименко А.И. Электрогазосварщик: учебное пособие – «Феникс», 2008г.

Материальное оснащение урока:

Ход урока:

1.

Вводный инструктаж 45 мин. Опрос:

прихватки, требования к прихваткам. Повторение геометрических параметров

углового шва. Для выполнения основных и вспомогательных операций процесса

сварки необходимы кроме сварочного аппарата, источника питания дуги и

аппаратуры управления, дополнительные приспособления и механизмы, образующие

вместе с указанным выше оборудованием пост или установку для ручной,

автоматической или полуавтоматической сварки. Эти приспособления и механизмы

весьма различны в зависимости от формы и размеров изде¬лия, характера

производства и т. д.

Они могут быть разделены на следующие группы:

- сварочные и сборочно-сварочные технологические приспособления;

- приспособления для укладки и кантовки свариваемых изделий;

- несущие металлоконструкции и тележки для рабочего и маршевого движения

сварочных аппаратов;

- металлоконструкции и механизмы для обслуживания зоны сварки;

- транспортные устройства и др.

Технологические приспособления для сварки

Применение сборочно-сварочных приспособлений снижает трудоемкость сборочных

операций, уменьшает остаточные деформации, повышает качество конструкций и

упрощает контроль и приемку собранных конструкций. Правильно спроектированное и

изготовленное приспособление должно отвечать следующим требованиям:

- быть удобным в эксплуатации, обеспечивать проектные размеры изделия,

- быструю установку элементов и съем собранного или сваренного изделия,

- иметь невысокую стоимость и удовлетворять требованиям техники безопасности

при выполнении сборочных и сварочных работ.

Тип приспособления определяется серийностью производства и степенью сложности

конструкции.

В единичном производстве обычно применяют универсальные приспособления. В

серийном производстве, в зависимости от количества изготовляемых однотипных

изделий, используют как универсальные, так и специализированные приспособления.

В массовом производстве распространены приспособления различных типов, от

простых до сложных, быстродействующих, с элементами автоматики.

Универсальные приспособления для сборки под сварку

Универсальные приспособления для сборки, как правило, просты и выполняются

переносными. Они не всегда обеспечивают необходимую точность и рассчитаны на

проверку правильности сборки и установочных размеров.

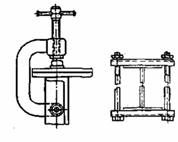

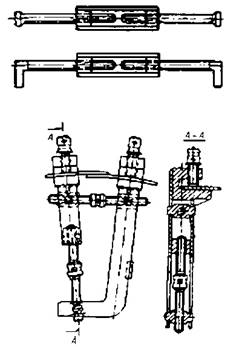

Переносные зажимы предназначены для фиксации взаимного положения

свариваемых деталей (рис. 1). Зажимные приспособления могут использоваться при

сварке определенных деталей, а также при изготовлении узлов и конструкций. В

этом случае ими оснащаются стенды, стеллажи и другое вспомогательное

оборудование. Их изготовляют в виде струбцин и болтовых зажимов, позволяющих

собирать детали любого профиля.

Рис.1

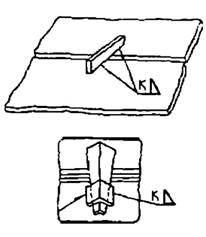

Для сборки под сварку изделий из листового проката применяют клиновые и

зажимные скобы (Рис. 2). Для фиксации тонких листов и коротких деталей из

профильного проката служат пружинные зажимы.

Рис.2

Прихваты используют в основном при монтаже крупных конструкций (рис. 3).

Отдельные элементы прихватов временно приваривают к собираемым деталям, а после

сварки удаляют. Прихваты бывают жесткие и регулируемые.

Рис.3

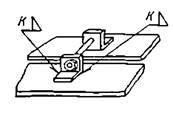

Стяжки применяют для сближения кромок свариваемых деталей до заданных

размеров . Наибольшее распространение нашли винтовые стяжки (рис. 4).

Рис.4

• Стяжка с болтом и приваренными угольниками для сварки крупных конструкций из

листового проката.

• Стяжное приспособление с приваренными временными угольниками для сборки труб.

Оно применяется ограниченно и только на трубах из углеродистых сталей.

• Стяжка винтовая для сборки конструкций и деталей из листового, полосового и

профильного проката.

• Рычажно-винтовая стяжка. Для сборки стыков труб наибольшее применение находят

стяжные винтовые приспособления хомутного типа, которые не создают жесткого

закрепления стыкуемых элементов.

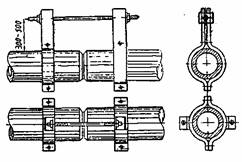

Распорки и домкраты служат для фиксации изнутри изделий с замкнутым

профилем, для выравнивания кромок цилиндрических изделий, для удаления вмятина

и др. (рис.8). При сварке цилиндрических изделий распорки применяют в сочетании

со стяжными кольцами. Если диаметр обечаек невелик, применяют распорные кольца,

а при больших диаметрах - винтовые распоры или домкраты (рис. 9).

Рис.8

Усилия в распорках и домкратах создаются механическим, гидравлическим или

пневматическим приводами.

Рис.9

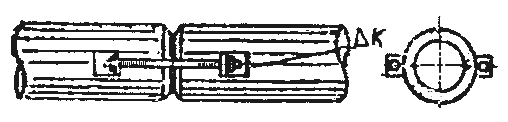

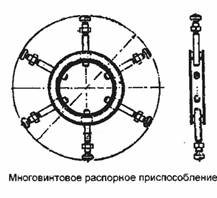

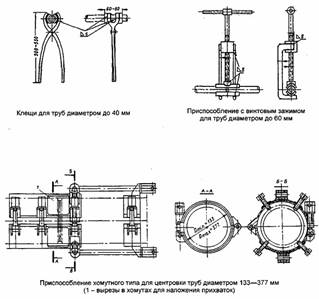

Центраторы предназначаются для закрепления отдельных труб или подобных

изделий, так чтобы они не имели сдвига и поворота в направлениях трех

координатных осей (рис. 10). Они позволяют совместить цилиндрические

поверхности стыкуемых изделий (труб, секций из труб и др.) для выполнения

сварочных работ. В зависимости от положения центраторов относительно

установочных поверхностей, центраторы подразделяются на наружные (схватывающие)

и внутренние (распорные).

Наружные центраторы применяют при сборке труб в секции для сварки на

заготовительных базах или в зоне строительных площадок.

Рис.10

Хотя конструкторское исполнение наружных центраторов различно, они выполняют

одну операцию по обеспечению соосности и совмещению торцевых кромок труб.

Примеры наружных центровочных приспособлений для сборки труб.

Широкое распространение получили наружные многозвенные центраторы типа ЦНУ

(Рис. 11).

Они состоят из двухрядной пластинчатой цепи, два крайних звена которой

выполнены в виде крюков, закрепляемых на цапфах гаек винтовой стяжки. Стяжной

винт имеет правую и левую резьбы. На концах винта предусмотрены шестигранные

выступы под трещоточный ключ. Для центровки труб при сборке центратор

накладывают на стык и вращением винта затягивают его на трубах. Универсальность

конструкции при переходе с одного диаметра трубы на другой достигается

изменением числа звеньев.

Рис.11

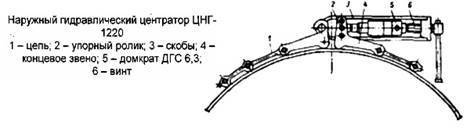

Центраторы для сборки труб диаметром 426 ... 1220

мм могут быть оснащены в месте стяжного винта силовым гидравлическим цилиндром

(рис. 12). Центратор наружный гидравлический представляет собой пластинчатую

двухрядную цепь, стягиваемую на концах стыкуемых труб домкратом, размещенным

внутри скобы. Привод домкрата осуществляется от гидравлической насосной

станции.

Рис.12

Внутренние центраторы обеспечивают наиболее качественную сборку труб благодаря

более точному совпадению их кромок. При центровке стык открыт снаружи, что

обеспечивает свободный доступ к месту сварки. Применение внутренних центраторов

позволяет повысить производительность и степень механизации сборки для сварки

как поворотных, так и неповоротных стыков трубопроводов. Внутренние центраторы

по конструкции механизма центрирующих устройств можно классифицировать на

четыре группы: с механическим, гидравлическим, электромеханическим,

пневматическим разжимными приводами. Выбор центрирующих устройств зависит от

диаметра труб и системы энергоснабжения.

2. Текущий инструктаж: Внимательно проверять организацию рабочего места у всех обучающихся и соблюдение ими правил техники безопасности. Проверять правильность выполнения обучающимися приемов работы. После первого часа самостоятельной работы собрать обучающихся, разобрать ход выполнения работ, сделать замечания по ошибкам, показать образцы хорошей работы. Демонстрация изучаемого приема.

3. Упражнения и рабочие операции, выполняемые на уроке:

· Подготовка рабочего места.

· Зачистка пластин с помощью металлической щетки от грязи, ржавчины.

· Сборка сложных конструкций с использованием сборочно-сварочных приспособлений.

· Визуальный контроль. Исправление дефектов. Сдача работы.

4. Заключительный инструктаж: Принять от обучающихся выполненные работы.

Собрать учебные элементы и пособия, проверить сохранность приспособлений и инструмента общего пользования. Подготовиться к проведению заключительного инструктажа. Убрать свое рабочее место. Линейка, рапорт старосты группы о наличии обучающихся. Провести анализ работы за день. Отметить успехи обучающихся, дать оценку качеству выполненных работ, сделать замечания по организации и уборке рабочих мест, трудовой дисциплине, культуре поведения. Объявить тему следующего занятия.

5. Домашнее задание. . Справочник электрогазосварщика и газорезчика: учебное пособие для нач.проф.образования/ Г.Г.Чернышов, Г.В. Полевой, А.П.Выборнов и др.; под ред.Г.Г.Чернышова.- М.: «Академия» - 2010г.; опорные конспекты.

6. Задание на самостоятельную и внеаудиторную работу обучающихся: Подготовка к сдаче рефератов по ПМ 01.

Мастер производственного обучения ________И.В. Жилкина

Инструкционная карта.

Тема: «Сборка и сварка труб из конструкционных и углеродистых сталей»

|

Виды работ: 1 Подготовка металла к сварке 2 Выбор режимов сварки. 3 Сборка труб 4 Сварка труб встык в вертикальном положении шва. 5 Сварка труб в горизонтальном положении шва. |

Инструменты и оборудование: сварочный аппарат Сварог TIG 315 P DSP АС/DС(E 106, сварочная горелка с воздушным охлаждением. баллон с Аргоном, редуктор с расходомером, сварочная проволока марки Св-08Г2, вольфрамовый электрод марки WL-15 диаметром 2 и 3мм, трубы D – 89мм. из низкоуглеродистой стали марки Ст3 толщиной 3мм, металлическая щётка, молоток, универсальный шаблон сварщика, защитные средства, ручная электрическая шлифовальная машина.

|

||||||||||||||||||||||

|

Виды работ. |

Порядок выполнения. |

||||||||||||||||||||||

|

3 Подготовка металла к наплавке 4 Выбрать и установить режимы сварки.

|

· Кромки труб и прилегающие к ним участки зачистить механическим способом до металлического блеска на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны. · Выбрать диаметр электрода, диаметр сварочной проволоки, силу сварочного тока, расход газа.

Выставить режимы сварки на сварочном аппарате: подача газа перед сваркой 4 сек. начальный ток – 40А время нарастания тока – 1 сек. сварочный ток – 74А (для корня шва), 84 А (для второго слоя) время спада тока – 0,4 сек ток заварки кратера – 35А подача газа после сварки – 5 сек · Подготовить вольфрамовый электрод для сварки на постоянном токе. -заточить - установить вылет электрода в горелке.

|

||||||||||||||||||||||

3 Сборка труб встык.

4 Сварка труб встык в вертикальном положении шва.

|

· Выполнить сборку труб встык с зазором 0,5мм, при помощи прихваток (прихватку выполнить без присадочного прутка или с ним) При сборке стыков труб использоваться центровочные приспособления, предпочтительно инвентарными, не привариваемыми к трубам. ·

· Установить трубу горизонтально. Выполнить корневой шов. Корневой шов можно выполнить как с применением присадочного прутка, так и без него. Направление и очерёдность выполнения корневого шва без поворота.

Корневой слой выполнить без поперечных колебаний электрода и присадочной проволоки.

Угол наклона горелки и присадочного прутка по отношению к стыку указаны на рисунке.

· Выполнить второй слой. При этом выполнять зигзагообразные движения электродом. · По окончанию сварки заварить кратер.

|

||||||||||||||||||||||

|

4 Сварка труб встык в горизонтальном положении шва.

|

· Установить собранную трубу встык вертикально. Выполнить корневой шов. Корневой шов можно выполнить как с применением присадочного прутка, так и без него. Корневой слой выполнить без поперечных колебаний электрода и присадочной проволоки.

· Угол наклона горелки и присадочного прутка по отношению к стыку указаны на рисунке.

· Выполнить второй слой. При этом выполнять зигзагообразные движения электродом. · По окончанию сварки заварить кратер.

|

||||||||||||||||||||||

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.