ТЕХНОЛОГИЯ ПРОТОТИПИРОВАНИЯ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ В 3Д ПЕЧАТИ

Маркин А.Д.

(Российский государственный университет им. А.Н.Косыгина)

В данной статье рассмотрена актуальная на сегодняшний день технология быстрого прототипирования для 3Д-печати. Исследованы оптимальные параметры нависающих элементов и настройки печати, позволяющие осуществлять полноценное построение физической трехмерной модели с минимально возможным количеством поддержек, сохраняя при этом максимальным качеством печати модели.

Ключевые слова: быстрое прототипирование, аддитивные технологии, постпечатная обработка, энергосберегающие технологии, послойное моделирование.

Аддитивные технологии (англ. Additive Manufacturing (AF)) появились еще в конце 80х годов и стали интенсивно развиваться, а на данный момент достигли значительного прогресса. К данным технологиям относится моделирование методом послойного наплавления (англ. Fused deposition modeling (FDM)). Данный метод применяется для изготовления макетов, опытных образцов (быстрое прототипирование), так и для изготовления готовой продукции. Использование 3D-принтеров для прототипирования позволяет в несколько раз сократить материальные и временные затраты на разработку и конструирование новых изделий, а также провести опытно-конструкторские разработки.

Существующие в настоящее время методы 3D-печати, являются производными от аддитивной технологии производства изделий. Все 3Dпринтеры изготавливают модель путем постепенного наращивания материала или изменения фазового состояния вещества в заданной области пространства, что считается безотходной технологией и является противоположностью традиционной технологии субтрактивного производства. В субтрактивном производстве изготовление физических моделей происходит за счет удаления лишнего материала (точение, фрезерование) или изменения формы заготовки (прессовка, ковка, штамповка).

Таблица 1. Существующие технологии аддитивного производства.

|

Моделирование методом послойного наплавления (FDM) |

Изготовление прототипа осуществляется последовательным нанесением слоев расплавленной нитью пластика, повторяющих контуры цифровой модели. |

|

Стереолитография (SLA) |

Построение трехмерных объектов происходит путем послойного затвердевания фотополимерной |

|

|

жидкости под воздействием излучения лазера или ультрафиолетового света. |

|

Выборочное лазерное спекание (SLS) |

Технология, использующая порошкообразный материал и лазер высокой мощности, обеспечивающий частичную плавку, необходимую для последовательного спекания слоев. |

|

Ламинирование методом селективного осаждения (SDL) |

В технологии используется лезвие для резки бумаги и клеящий материал, наносящийся выборочно на лист, в тех местах, которые необходимо склеить. |

|

Выборочное тепловое спекание (SHS) |

Технология основана на плавке слоев термопластического или металлического порошка с помощью теплового излучателя. |

|

Технология многоструйного моделирования (MJM) |

Построение объекта производится с помощью печатной головки, оснащенной массивом сопел. Для печати фотополимерной смолой, используется ультрафиолетовый излучатель, способствующий полимеризации. |

|

Струйная трехмерная печать (3DP) |

Технология подразумевает последовательное склеивание порошка связующим материалом до образования готового изделия. Путем добавления красителей в связующий материал осуществляется цветная печать. |

Все технологии быстрого прототипирования работают по общему принципу изготовлении модели, а именно:

- считывание трёхмерной модели;

- разбиение на слои;

- построение прототипа слой за слоем.

Из всех существующих технологий построения трехмерных объектов, моделирование методом послойного наплавления (FDM) считается самым доступным на сегодняшний день, но этот метод уступает по качеству и точности некоторым технологиям. Технология FDM позволяет создавать объекты из полимеров, материалами для которых чаще всего являются пластиковые прутки ABS (акрилонитрилбутадиенстирол) и PLA (полилактид). ABS пластик - ударопрочный термопластик, широко применяется в промышленности. PLA пластик - является биоразлагаемым и биосовместимым термопластиком. Крахмал используют, как основное сырье для его получения.

Существуют еще и другие виды пластика, использующиеся при 3D-печати методом послойного наплавления. Разные типы пластиков имеют разные свойства, поэтому для каждого типа пластика задаются разные параметры печати, такие как, температура и скорость экструзии пластика (Таблица 2).

Печать методом послойного моделирования начинается с создания трехмерной цифровой модели. Разработка модели осуществляется в программах, предназначенных для трёхмерного компьютерного моделирования (Blender, 3ds Max, AutoCAD, Fusion 360, SolidWorks и д.р.).

Таблица 2. Параметры печати для пластиков разного типа.

|

Тип пластика |

Температура печати |

Температура платформы |

Скорость печати |

|

ABS |

230°-240°C |

70°-90°C |

25-40 мм/сек |

|

PLA |

210°-220°C |

25°-40°C |

30-60 мм/сек |

|

FLEX |

235°-240°C |

50°-80°C |

15-25 мм/сек |

|

HIPS |

230°-240°C |

80°-100°C |

20-40 мм/сек |

|

SBS |

220°-240°C |

70°-90°C |

30-45 мм/сек |

При создании 3D-модели следует соблюдать несколько правил, которые обеспечивают корректное построение объекта 3D-принтером:

- Детали в модели должны быть не меньше диаметра печатающего сопла в принтере, так как детали меньше диаметра сопла принтер напечатать не сможет;

- Модель должна иметь правильную полигональную сетку, сетка должна быть цельной (без дырок) и правильно повёрнутыми нормалями;

- Стенки модели должны быть такими же или толще, чем диаметр сопла. На толщину стенок влияет количество периметров, которые будут печататься. При 3 периметрах и сопле 0,4мм толщина стенок должна быть от 0.4, 0.8, 1.2, 1.4мм;

Большинство программного обеспечения для 3D-моделирования имеют возможность экспортировать 3D-модель в STL-файл. Данный формат используется для хранения трёхмерных объектов в цифровом виде. Для дальнейшего изготовления объекта 3D-модель необходимо сгенерировать в Gкод, в котором содержится набор команд для 3D-принтера.

При наличии у 3D-модели нависающих элементов программа генерируют поддерживающие конструкции. Поддержки соприкасаются со стенками модели и после их удаления оставляют шероховатость на её поверхности. Минимальное количество поддержек экономит материал и время печати, что приводит к снижению стоимости печати и улучшению качества производства.

Наличие нескольких печатающих элементов у 3D-принтера, позволяет печатать модели из разных материалов. В этом случае поддерживающие структуры нависающих элементов печатаются из материалов, которые легко растворяются в воде или лимонной кислоте, что позволяет исключить механическую пост печатную обработку изделий. За счет использования разных материалов, достигается более высокое качество печати. Эти типы принтеров позволяют формировать 3D-модели, разными цветами из одного и того же типа пластика.

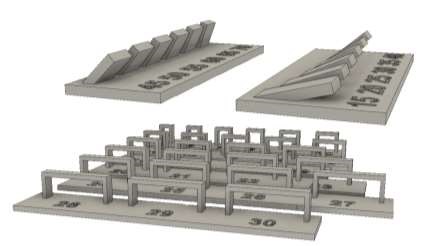

На базе центра технологической поддержки образования был проведен ряд экспериментов для определения оптимальных параметров нависающих элементов, позволяющих осуществлять формирование физической модели с минимум поддержек. Для эксперимента были созданы 3D-модели в программе Fusion360 с разной длиной нависающих элементов и разным углом наклона относительно основания модели (рис.1).

Рисунок 1. Тестовые модели с навесными элементами.

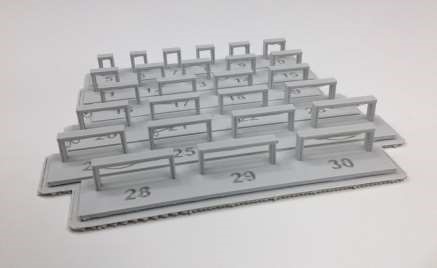

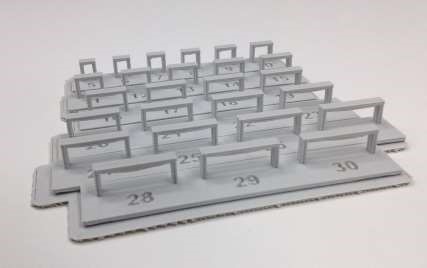

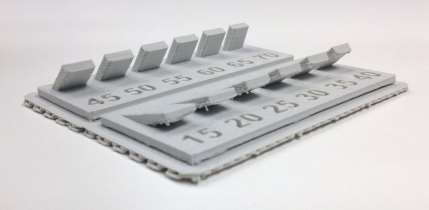

Материал для печати был выбран ABS пластик, температура при печати была 245 градусов. Толщина слоя печати 0,2мм. Печать происходила при одинаковых параметрах, менялась только скорость обдува печатающейся модели

(рис.2,3,4).

Рисунок 2. Напечатанные модели без обдува.

В результате проведенного эксперимента было выявлено, что максимально качественно нависающие элементы можно напечатать при их длине не более чем 20мм и угле наклона не менее 45 градусов. При этом обдув модели следует отключить.

Рисунок 3. Напечатанные модели с обдувом.

Рисунок 4. Напечатанные модели с разным углом наклона.

Полученные экспериментальным путем параметры печати нависающих элементов были использованы в разработке прототипа 3д модели светодиодного светильника. Создание трехмерной цифровой модели светодиодного светильника, с последующим изготовлением на 3д принтере, актуально для применения его в качестве демонстрационного образца.

На первоначальном этапе выполнения работы был спроектирован чертеж корпуса светодиодного светильника в программе AutoCAD, по которому была создана трехмерная CAD-модель в программе Fusion360, и преобразована в файлы различных форматов для компьютерной визуализации и дальнейшего прототипирования.

Для создания прототипа с целью наглядной визуализации и отладки комплектации трехмерная модель светильника (рис.5), была подготовлена к изготовлению по аддитивной технологии, а именно печати на 3д принтере с помощью технологии послойного наплавления (FDM). Модель была напечатана на 3д принтере Makerbot Replicator Z18 из материала PLA (полилактид) (рис.6). Данный пластик оказался наиболее экономичным и адаптивным к моделированию подобных светодиодных светильников.

Рисунок 5. Визуализация 3-D модели светильника.

Рисунок 6. Прототипы светодиодных светильников.

Так как технология основана на последовательном нанесении слоев пластика, сформировавшаяся 3D-модель, имеет ребристую поверхность. Применяются разные способы обработки для получения гладкой поверхности и для последующей покраски. Существует механический и химический способ обработки. Механической обработкой является шлифовка модели с помощью наждачной бумаги, ножа или напильника. Так же можно использовать шлифовальный станок или пескоструйное оборудование. При ошкуривании может быть удаленно слишком много материала. Для достижения более точного результата, следует учитывать толщину стенок у трёхмерной модели, при её создании.

Рисунок 7. Модель до химической обработки и после (слева направо).

Химическая обработка происходит погружением модели в растворитель или помещением в тару с парами растворителя. Модель погружают в растворитель на 10-20 секунд, что приводит к расплавлению внешнего слоя модели. Обработка данным способом в течение 10-20 секунд приводит к расплавлению внешнего слоя модели. В результате полученная модель приобретает глянцевую поверхность (рис.7). При излишней обработке изделие начнёт расплавляться, поэтому более контролируемым процессом является обработка парами. Для разного материала используют разные растворители. Модели из ABS пластика поддаются обработке в ацетоне, а из PLA пластика в дихлорметане. Для обработки изделий из пластика HIPS или SBS применяется растворитель DLiminene.

Постпечатная обработка применяется не только для сглаживания различных неровностей и придания ей нормального вида, но и для укрепления модели. Выбор способа обработки во многом зависит от материала, из которого изготавливался прототип, и целей его использования. Одни способы подходят для прототипов и выставочных изделий, другие – для деталей механизмов и готовых изделий.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.