Задвижка — трубопроводная арматура, в которой запирающий или регулирующий элемент перемещается перпендикулярно оси потока рабочей среды. Задвижки — очень распространённый тип запорной арматуры. Они широко применяются практически на любых технологических и транспортных трубопроводах диаметрами от 15 до 2000 миллиметров в системах жилищно-коммунального хозяйства, газо- и водоснабжения, нефтепроводах, объектах энергетики и многих других при рабочих давлениях до 25 МПа и температурах до 565.

За редким исключением задвижки не предназначены для регулирования расхода среды, они используются преимущественно в качестве запорной арматуры — запирающий элемент в процессе эксплуатации находится в крайних положениях «открыто» или «закрыто».

В технологии работы разных предприятий, имеющих на балансе трубопроводные системы, встречаются процессы, осуществить которые без использования задвижки невозможно.

А вот в каких отраслях используется задвижка:

· городские коммунальные сети;

· судостроение;

· пищевая промышленность;

· строительная промышленность;

· канализационные системы;

· отопительные системы;

· системы газоснабжения;

· нефтепровод;

· И многие другие.

Практически любое выпускающее и эксплуатирующее производство, имеющее самую малую трубопроводную сеть, нуждается в устройствах запорной арматуры. Задвижка – самый распространенный ее представитель.

Для полноценного применения арматуры необходимо выбрать оптимальный вариант с учетом особенностей и характеристик.

Задвижки применяются для перекрытия потоков газообразных жидких и других сред в трубопроводах различных давлений и условных (номинальных) проходов.

Задвижки, как правило, применяются тогда, когда требуется весьма высокая степень герметичности затвора при закрытом положении задвижки.

При необходимости задвижки сравнительно небольших типоразмеров можно заменить на шаровый кран или на запорный клапан вентильного типа.

Особенности конструкции и принцип работы

Конструкция задвижки состоит из основных элементов:

4. Резьбовая пара (шпиндель и гайка), резьбовой шток (шпиндель), как правило, стальной зафиксированный ходовой гайкой, направляющей его перемещение внутри корпуса.;

5. Сальниковое уплотнение;

6. Привод ручного либо механического типа (маховик или другой управляющий элемент).

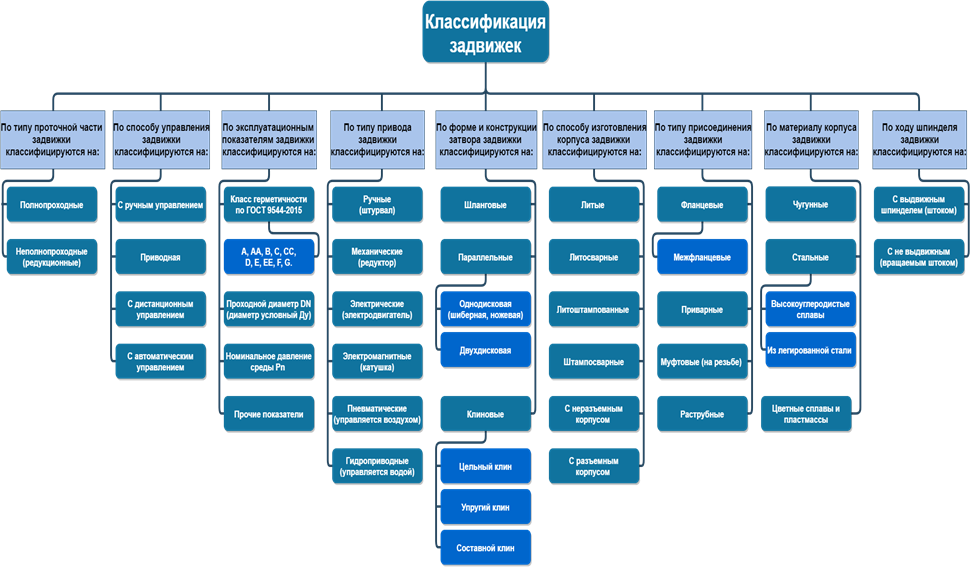

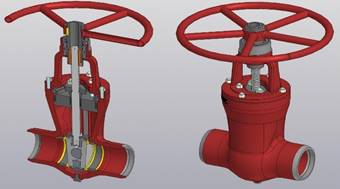

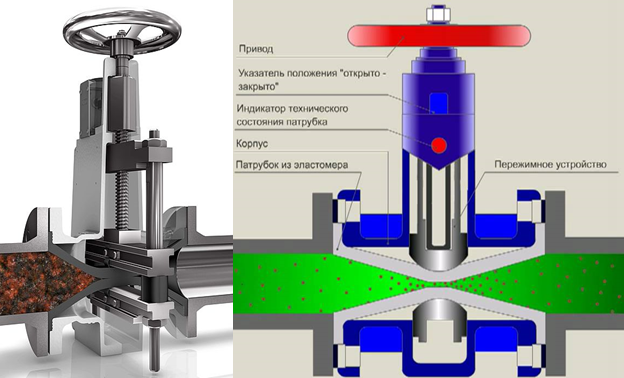

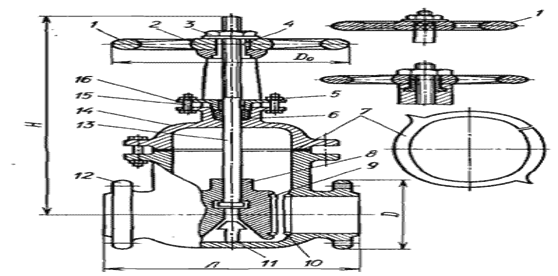

На рис. 1.1 — 1.8 представлены разнообразные конструкции задвижек. Их классифицируют по различным признакам о которых узнаем далее.

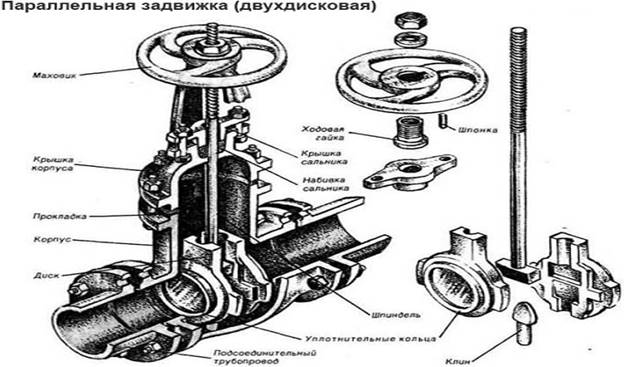

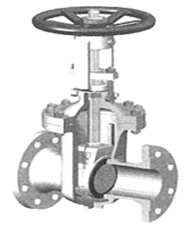

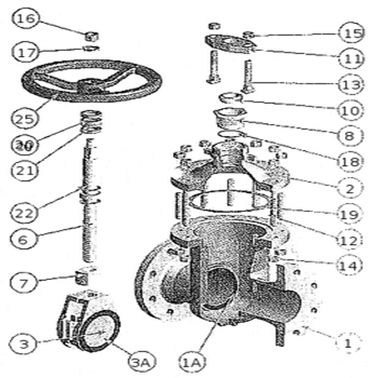

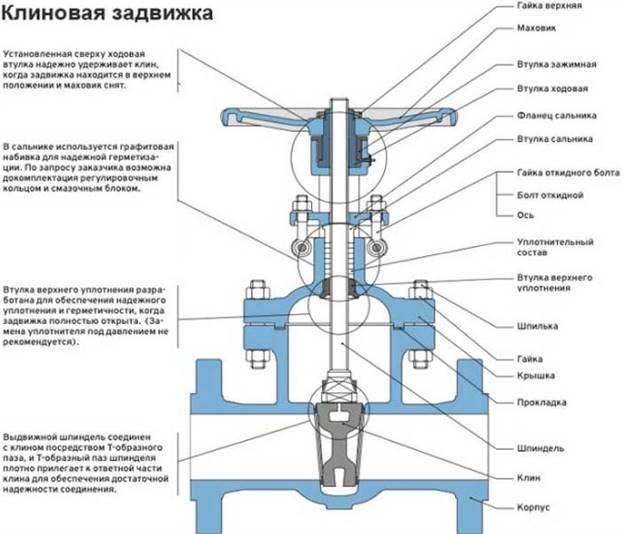

Рис.

1.1. Клиновая задвижка двухдискового типа в разрезе:

Рис.

1.1. Клиновая задвижка двухдискового типа в разрезе:

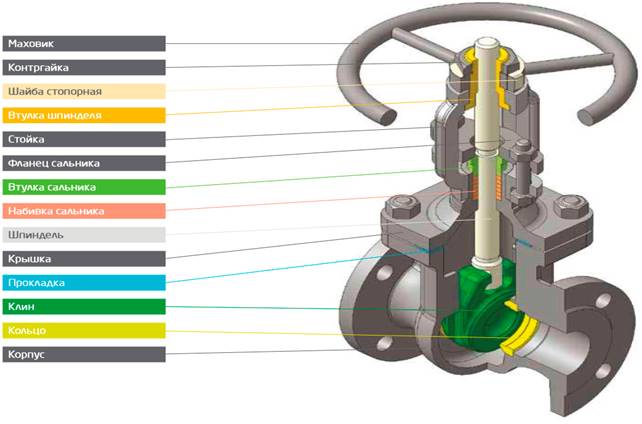

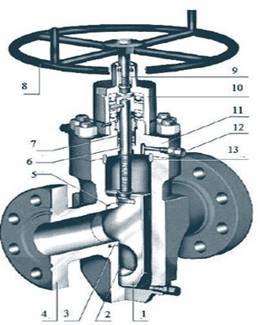

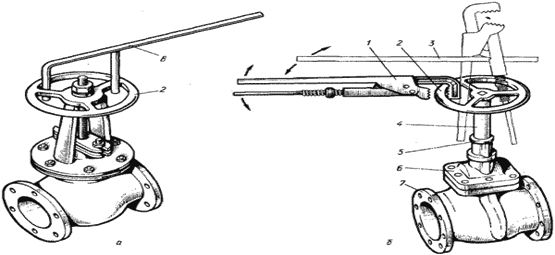

Рис. 1.2. Клиновые задвижки: 1 — штурвал(маховик), 2 — шпиндель, 3 — сальниковый узел, 4 — крышка корпуса, 5 — корпус, 6 — клин, 7 — уплотнительная поверхность, 8 — присоединительный патрубок.

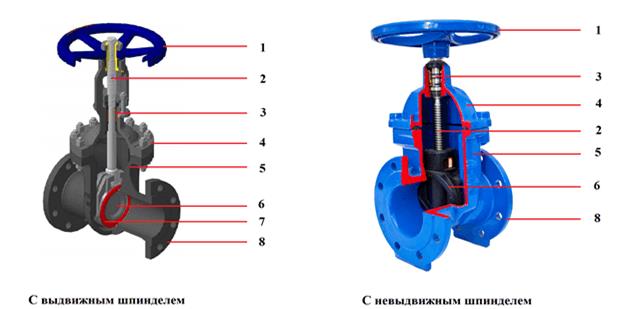

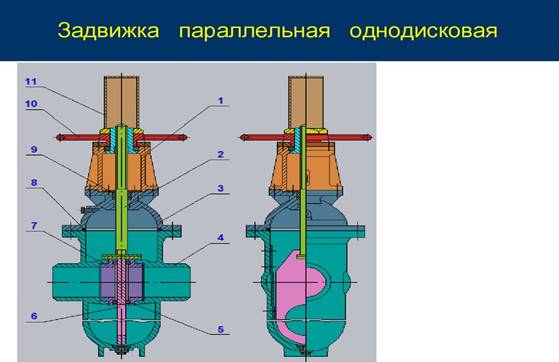

Рис. 1.3. Задвижки: а — параллельная с выдвижным шпинделем, б — клиновая с невыдвижным шпинделем, 1 — кольцо, 2 — клин, 3 — диск, 4 — корпус, 5 — обойма диска, 6 — прокладка, 7 — шпиндель, 8 — крышка корпуса, 9 — болт с гайкой, 10 — сальниковая набивка, 11 — болт, 12 — крышка сальника, 13 — гайка, 14 — маховик.

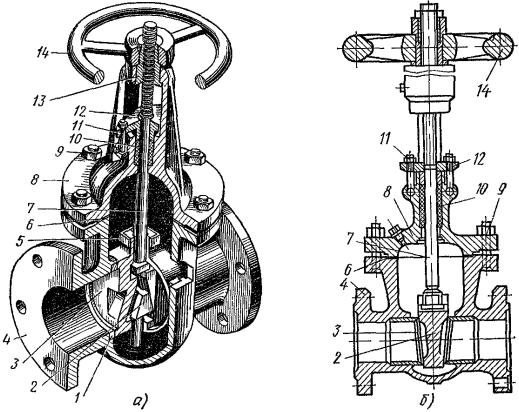

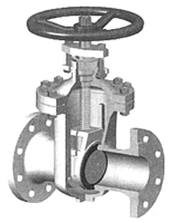

Рис. 1.4. Общий вид задвижки стальной

клиновой с выдвижным шпинделем и ручным управлением.

Рис. 1.4. Общий вид задвижки стальной

клиновой с выдвижным шпинделем и ручным управлением.

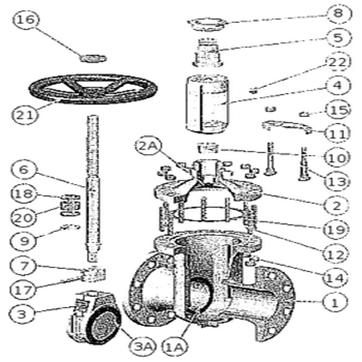

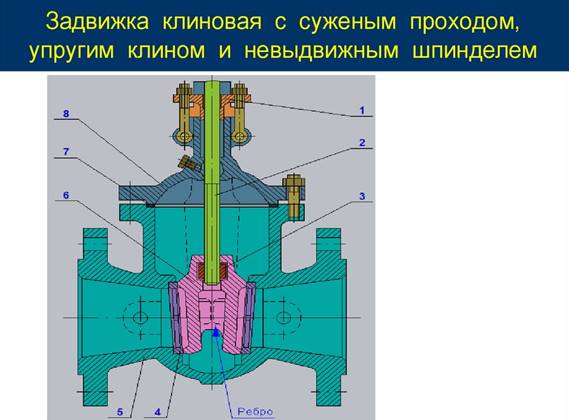

Рис 1.5. Задвижка клиновая с выдвижным шпинделем: 1 — корпус; 1А — корпус — уплотнительная поверхность; 2 — крышка; 2А — крышка — уплотнительная поверхность; 3 — клин; 3А — клин — уплотнительная поверхность; 4 — хомут; 5 — гайка хомута; 6 — шпиндель; 7 — подвес; 8 — резьбовое кольцо; 9 — втулка; 10 — втулка сальника; 11— крышка сальника; 12 — шпилька; 13 — винт; 14, 15, 16 — гайка; 17 — штифт; 18 — кольцо сальника; 19 — уплотнение; 20 — кольцо сальника; 21 — ручной маховик; 22 — масленка.

Рис. 1.6. Общий вид задвижки стальной

клиновой с невыдвижным шпинделем и ручным управлением.

Рис. 1.6. Общий вид задвижки стальной

клиновой с невыдвижным шпинделем и ручным управлением.

Рис. 1.7. Задвижка стальная литая клиновая

с невыдвижным шпинделем и ручным управлением С 10: 1 — корпус; 1А — корпус —

уплотнительная поверхность; 2 — крышка; 3 — клин; 3А — клин — уплотнительная

поверхность; 6 — шпиндель; 7 — гайка шпинделя; 8 — корпус сальника; 10 — втулка

сальника; 11 — крышка сальника; 12 — шпилька; 13 — винт; 14, 15, 16 — гайка; 17

— шайба; 18, 19 — уплотнение;20, 21 — кольцо сальника; 22 — прокладка; 25 —

ручной маховик.

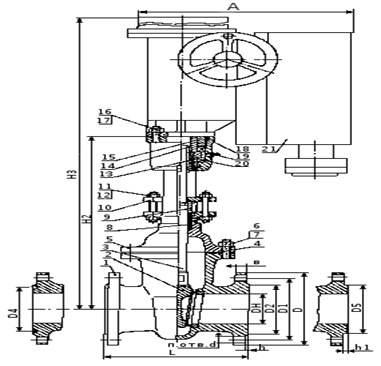

Рис. 1.8. Задвижка клиновая

электроприводная (ЗКЛП) Рn 1,6; 4,0; 6,3; 16 МПа: 1 — корпус; 2 — клин; 3 —

шпиндель; 4 — прокладка; 5 — крышка; 6 — гайка; 7 — шпилька; 8 — набивка

сальника; 9 — втулка сальника; 10 — фланец сальника; 11 — гайка; 12 — шпилька;

13 — вкладыш; 14 — вставка; 15 — втулка кулачковая; 16 — гайка; 17 — шпилька;

18 — винт; 19 — масленка; 20 — подшипник; 21 — электропривод.

Принцип действия

Принцип работы задвижки очень прост – затвор перемещается в одно из крайних положений при помощи воздействия оператора. Отсюда исходит высокая надежность и долговечность этого типа запорной арматуры. Но мало кто знает, что для достижения такой простоты в эксплуатации, целый ряд специалистов трудился не покладая рук. В процессе изготовления одной задвижки задействованы сталевары, литейщики, штамповщики, вальцовщики, токаря, инженеры-конструкторы. Каждая деталь выверяется до миллиметровой точности, чтобы не допустить аварий и остановки производства.

Заводы-изготовители выпускают приборы, укомплектованные электро-, гидро-, или пневмоприводом. При этом внутреннее строение изделий с разными приводами ничем не отличается от ручного исполнения.

Кроме стали, в производстве трубопроводной арматуры используются чугунные, нержавеющие и алюминиевые сплавы. Чугун обычно применяют в системах жилищно-коммунального хозяйства для обслуживания сетей водоснабжения, водоотведения и отопления.

Нержавеющие и алюминиевые сплавы применяются для особо холодных районов эксплуатации, а также для химического производства для магистралей, транспортирующих едкие и агрессивные среды.

Чтобы понять, почему тот или иной элемент задвижки изготавливается из определенного материала, надо разобраться с принципом работы изделия.

Затвор образован двумя элементами – подвижным клином с литыми или присоединенными дисками, а также неподвижными кольцами, установленными в седла корпуса.

Задвижка предназначается для работы в двух режимах:

1. На пропуск рабочей среды. Затвор находится в верхнем положении «открыто».

2. На блокировку подачи среды. Затвор, соответственно, переведен в нижнее положение «закрыто».

Чтобы привести затвор в движение, работник должен повернуть штурвал, расположенный над бугельным узлом, по или против часовой стрелки. Направление перемещения указывается на корпусе.

В центре штурвала есть отверстие, в которое вставляется гайка привода, вращательное движение которой передается шпинделю. Благодаря резьбовому соединению гайки и шпинделя, последний совершает вращательно-поступательное движение.

Клин задвижки соединен со штоком при помощи т-образного соединения. За счет движения шпинделя, происходит перемещение затвора, открывая или закрывая проходное сечение корпуса.

Шпиндель и шток составляют единый элемент. По сути, один является продолжением другого. Их отличие заключается в том, что у шпинделя, по всей длине присутствует резьба. Поверхность штока напротив, является гладкой. Такая конструкция обусловлена наличием сальникового узла.

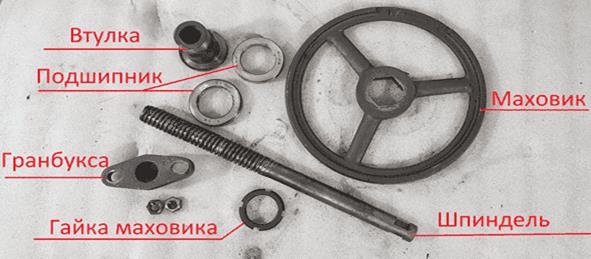

Штурвал и гайка

Приводная пара «гайка-шпиндель» в ручной задвижке приводится в движение с помощью штурвала. Для этого в маховике есть специальное установочное гнездо, в которое вставляется гайка.

Рисунок 2. Соединение штурвала

Так как гайка является неподвижным элементом, она жестко крепится к штурвалу. Разные модели задвижек могут иметь отличные варианты исполнения отверстий маховика, а соответственно, и гаек.

Что такое бугель задвижки?

Бугельный узел, или бугель, проектируется на задвижках с выдвижным шпинделем. Устройство нужно для того, чтобы клин затвора мог выполнить требуемый ход в положение «открыто».

Приводная гайка поднята над крышкой на высоту, равную или большую расстоянию хода затвора. Эта конструкция называется бугельным узлом. То есть, чтобы клин полностью вышел из проходного отверстия корпуса задвижки, а рабочая среда могла беспрепятственно циркулировать по трубе, наличие бугеля обязательно.

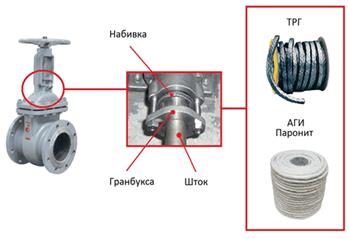

Сальниковый узел

Сальник

выполняет функцию герметизации системы относительно окружающей среды.

Сальник

выполняет функцию герметизации системы относительно окружающей среды.

Рисунок 3. Сальник.

В качестве основного элемента, выполняющего функцию по герметизации, выступает сальниковая набивка. Она наматывается на шток, прижимается грундбуксой и затягивается откидными болтами. Устройство сальниковой камеры позволяет помещать набивку в специальный отсек. Благодаря такому исполнению достигается 100% герметичность корпуса задвижки относительно окружающей среды.

Шток имеет гладкую поверхность, благодаря чему в камере сальника набивка плотно прилегает к его поверхности.

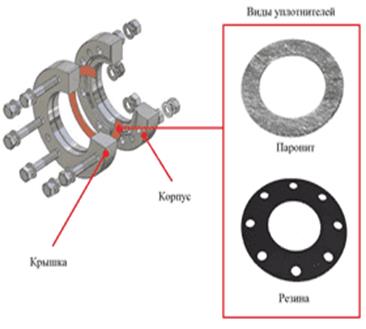

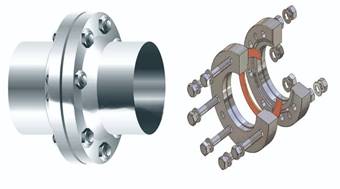

Устройство фланца

Фланцевое соединение корпуса чугунных и стальных задвижек выполняется по типу «шип-паз», согласно ГОСТ 33259-2015г.

Рисунок 4. Уплотнение фланца.

Чтобы обеспечить высокую герметичность, фланец дополнительно уплотняется прокладкой. В чугунных корпусах обычно используется резина EPDM. Для стального исполнения применяется паронит.

Аналогичное строение и у фланцев присоединительных патрубков. Для того чтобы присоединительные размеры задвижки и трубопровода соответствовали друг другу, фланцевые соединения выполняются по ГОСТ 33259.

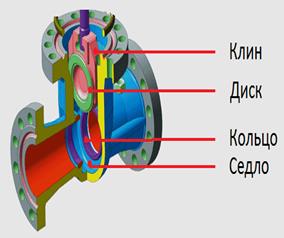

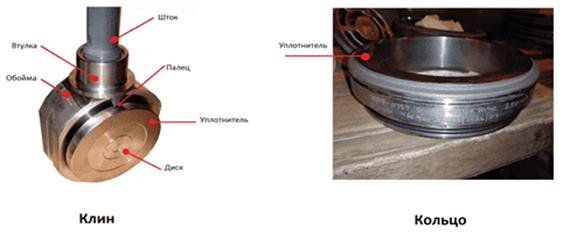

Устройство затвора

В стальной клиновой задвижке главным рабочим органом является затвор.

Он образован 3 элементами.

1. Подвижный клин.

2. Неподвижные кольца корпуса.

3. Уплотнительные поверхности двух предыдущих элементов.

Рисунок 5.

Затвор

Рисунок 5.

Затвор

За счет наличия уплотнительных поверхностей на дисках клина и кольцах корпуса, достигается заданный класс герметичности задвижки. Так как эти два элемента выполняются из дорогостоящих коррозионно-стойких сталей с высоким содержанием хрома и никеля, их наносят тонким слоем по краям каждого элемента методом наплавки. Современное оборудование заводов-изготовителей позволяет наносить сплавы лазерным методом.

Согласно ГОСТ 9544-2015, клиновые задвижки могут иметь следующие классы герметичности:

· А;

· АА;

· В;

· С.

Также существует еще 6 градаций (от CC до G), отражающих низшие классы показателя герметичности затворов.

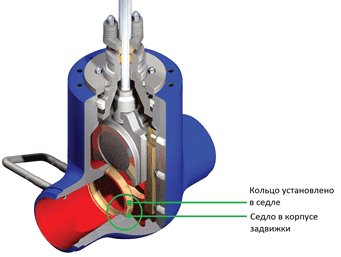

Что такое седло задвижки?

Для возможности установки уплотнительного кольца, в корпусе образована выемка, называемая седлом.

Рисунок 6.

Седло задвижки

Рисунок 6.

Седло задвижки

Существует два метода устройства колец в корпусе.

1. Метод литья.

2. Метод запрессовки в изначально сформированное седло.

Запрессовка производится при помощи натяга колец большего диаметра в седла меньшего диаметра. Такое соединение считается надежным и долговечным.

«Какая резьба на штоке задвижки?» Однозначного ответа на это вопрос нет. Вот в чем дело.

В задвижках с ручным управлением для того, чтобы переместить затвор в положение «закрыто», шпиндель надо вращать по часовой стрелке (требование ГОСТов и ТУ). Это соответствует правой резьбе на штоке.

Другое дело, когда привод задвижки электрический или механический. В последнем исполнении, в зависимости от типа передачи (червячная, коническая и др.) резьба штока может изготавливаться в левом исполнении.

Рисунок 7.

Направление резьбы

Рисунок 7.

Направление резьбы

Такое технологическое решение применяется для того, чтобы сохранить направление вращения штурвала по часовой стрелке для закрытия затвора. Поэтому резьба штока выполняется как в правом, так и в левом исполнении.

Элементы привода

Штурвал задвижки с ручным управлением отливается из стали 25Л, в предварительно подготовленной форме.

Гайка шпинделя изготавливается обычно из латуни, марки ЛС59-1.

В состав этого сплава входят:

· медь – до 60%;

· свинец – до 2%;

· цинк – до 38%.

Латунь – медно-цинковый сплав желтовато-красного цвета. Обозначение в маркировке «С» указывает на то, что этот металл легирован свинцом. Последний нужен для того, чтобы улучшить антифрикционные свойства, а также повысить обрабатываемость детали резанием (нарезание резьбы). Гайка шпинделя, выполненная из латуни ЛС59-1 – отлично переносит высокие показатели температуры давления.

Антифрикционные свойства металла – свойства, при котором сплав обладает высоким сопротивлением деформации от трения.

Шпиндель (шток) задвижки изготавливается из стали 20Х13. Этот сплав относится к коррозионно-стойким, жаропрочным, класс – мартенситный. Его используют для отливки деталей машин, болтов и гаек, работающих в условиях высоких температур (свыше 5000С). В химическом составе 20Х13 присутствует от 12 до 14 процентов хрома, что придает дополнительную прочность.

Уплотнители сальника

Сальниковая камера выполняет функцию герметизации трубопроводной среды относительно окружающей. Так как этот узел имеет подвижный элемент (шток), непосредственно контактирующий с затвором, требования к материалам уплотнителя здесь повышенные.

Рисунок 8.

Уплотнитель сальника

Рисунок 8.

Уплотнитель сальника

На рисунке изображен сальниковый узел с намотанной набивкой, в качестве которой используется шнур ТРГ (черного цвета).

Шнуры ТРГ представляют собой терморасширенную графитовую нить, армированную:

· нержавеющей проволокой;

· лавсановой нитью с пропиткой из фторопласта;

· стеклонитью.

Использование разного материала в качестве армирования определяет сферу применения запорной арматуры. Например, при герметизации сальника ТРГ с нержавеющей проволокой, задвижку можно использовать для перекрытия потока рабочей сред на предприятиях химической промышленности.

В процессе изготовления шнура ТРГ используется терморасширенный графит, пропитанный специальным клеящим составом.

АГИ – асбестовый шнур. Этот уплотнитель изготавливается из асбестовой нити, пропитанной клеем, согласно ГОСТа 5152-84г. Некоторые АГИ так же, как и ТРГ, имеют черный цвет. Это говорит о том, что в их составе имеется графитизированная смесь.

Уплотнитель фланца

Для уплотнения фланца между корпусом и крышкой, а также фланцев присоединительных патрубков, используются:

· для чугунных задвижек – резина EPDM или паронит;

· для стальных – только паронит.

Паронитовый уплотнитель имеет несколько разновидностей.

1. Паронит общего назначения (ПОН).

2. Армированный паронит (ПА). Применяется на запорной арматуре, предназначенной для высоких давлений в трубопроводной магистрали.

3. Маслобензостойкий паронит (ПМБ). Его применяют при транспортировке нефти и продуктов ее переработки, минеральных масел, жидких газов (азот, кислород).

4. Паронит электролизерный (ПЭ). Используется в химической промышленности для транспортировки кислот, щелочей и других агрессивных сред.

В качестве межфланцевого уплотнителя корпуса и крышки также используется пропитанный фторопластом ТРГ.

Используемые уплотнители фланцев проектируются, согласно требованиям ГОСТа 33259-2015.

Клин

Клин стальной задвижки изготавливается из сплавов разных марок. Выбор материала зависит от конкретной модели.

Рассмотрим, из каких сталей делаются клиновые затворы самой востребованной модели.

1. 30с64нж, 30с564нж, 30с964нж – сталь 25Л.

2. 30лс64нж, а также приборы с электроприводом и механическим редуктором – сталь 20ГЛ;

3. 30лс64нжТ, и остальные типы приводов – сталь 20Х5МЛ.

4. 30нж64нж – сталь 12Х18Н9ТЛ.

Модели под номером 1 являются универсальными.

Их используют в качестве запорной арматуры на магистралях, по которым транспортируется:

· полезные ископаемые (нефть, газ);

· продукты нефтепереработки (керосин, бензин, дизельное топливо);

· минеральные и синтетические масла;

· пресная и соленая вода;

· горячая вода и пар для систем отопления.

Уплотнители затвора

Особое внимание в конструкции запорной арматуры уделяется выбору материалов для уплотнительных поверхностей затвора. В стальных и чугунных задвижках применяются разные материалы. Это обусловлено технологическими процессами, для которых созданы эти приборы.

Чугунные изделия преимущественно эксплуатируются в системах водоснабжения, отопления и канализации, где рабочей средой является жидкая или газообразная вода. Поэтому использование металлов здесь нецелесообразно.

Для 30ч39р применяется:

· EPDM – этилен-пропиленовый каучук;

· Viton – фторсодержащий каучук;

· Silicon – высокомолекулярные органические соединения с добавлением кремния.

·

Клин 30ч39р полностью покрывают одним из 3 вышеуказанных материалов. При этом наличие колец в корпусе не обязательно. Все перечисленные материалы не подвержены коррозионному разрушению под воздействием воды. В стальных моделях задвижек, таких как 30с64нж, 30с41нж и др., в качестве уплотнителей применяются нержавеющие стали.

Рисунок 9. Уплотнители

Для наплавки уплотнительных поверхностей на диски клина применяют несколько марок сталей.

1. 13Х25Т. Сплав содержит 22-28% хрома и 0,2-0,6% титана. Эта марка относится к коррозионно-стойким сталям.

2. 10Х17Т. В этом сплаве также присутствует 0,2-0,6% титана. А вот хрома здесь меньше, чем в предыдущем варианте (15-18%).

Для уплотнительных колец корпуса используются другие, более прочные сплавы. Это обусловлено тем, что кольца являются несъемным элементом затвора.

А вот из каких металлов они изготавливаются.

· 07Х25Н13. В сплаве присутствует до 26% хрома и до 15% никеля. Добавление никеля увеличивает сопротивление возникновению коррозии.

· 08Х21Н10Г6. Химический состав сплава такой: 22% хрома, 11% никеля, 7% марганца, до 0,3% титана. Эта марка является более износостойкой и долговечной, нежели 07Х25Н13. Присутствие марганца и титана позволяет увеличить прочность и упругость сплава.

· 04Х19Н9С2. Такая марка применяется для конструкций, находящихся под очень высоким давлением (до 78 МПа). Относится к коррозионно-стойким сталям с повышенным содержанием хрома (до 20%) и никеля (до 10%).

Все марки сталей, используемые для уплотнителей дисков и колец, выпускаются в виде наплавочной проволоки. Соответственно, они наносятся методом наплавки.

Способы нанесения уплотнителей

Существует два метода нанесения уплотнительных поверхностей на стальных частях затвора (диски и кольца).

1. Применение дуговой сварки на специальных станках.

2. Использование лазерной сварки на специальном оборудовании.

Рисунок 10. Лазерная сварка

Второй метод является более современным, точным, надежным, но, естественно, очень дорогостоящим. Наплавляемые поверхности при лазерной сварке получаются ровные, с одинаковой глубиной проплавления. Швы, полученные таким методом, не подлежат шлифовке.

Для наплавки дисков и колец затворов используется макросварка, глубиной проплавления от 1 мм и более.

![]()

По

типу присоединения задвижки классифицируются на:

По

типу присоединения задвижки классифицируются на:

• Фланцевые — Самый распространенный вид соединения. Оно предусматривает использование болтов или шпилек, между фланцами располагается специальная прокладка. Минусом таких соединений является больший расход металла, (соединение является разъёмным);

o  Межфланцевые — Установка происходит меж двух фланцев, плюсом

является малая монтажная длинна, но лишь немногие виды задвижек могут быть

установлены таким образом, (соединение является разъёмным);

Межфланцевые — Установка происходит меж двух фланцев, плюсом

является малая монтажная длинна, но лишь немногие виды задвижек могут быть

установлены таким образом, (соединение является разъёмным);

• Приварные — патрубки представляют собой трубы, соответствующие диаметру трубы, которые с помощью электродуговой сварки врезаются в трубопровод, (соединение является неразъёмным);

• Муфтовые

(на резьбе) — крепится к трубопроводу с помощью муфт (цилиндрических,

трубных, резьбовых, конических и т. п.). Фиксирующие гайки наворачиваются на

подготовленную на трубе резьбу, (соединение является разъёмным);

• Муфтовые

(на резьбе) — крепится к трубопроводу с помощью муфт (цилиндрических,

трубных, резьбовых, конических и т. п.). Фиксирующие гайки наворачиваются на

подготовленную на трубе резьбу, (соединение является разъёмным);

• Раструбные

— Используются, когда присоединяемый трубопровод состоит из

поливинилхлорида или полиэтилена. При соединении герметизируются специальными

манжетными уплотнениями. При этом нет необходимости в применении каких-либо

крепежных изделий (болтов и гаек), (соединение является неразъёмным);

• Раструбные

— Используются, когда присоединяемый трубопровод состоит из

поливинилхлорида или полиэтилена. При соединении герметизируются специальными

манжетными уплотнениями. При этом нет необходимости в применении каких-либо

крепежных изделий (болтов и гаек), (соединение является неразъёмным);

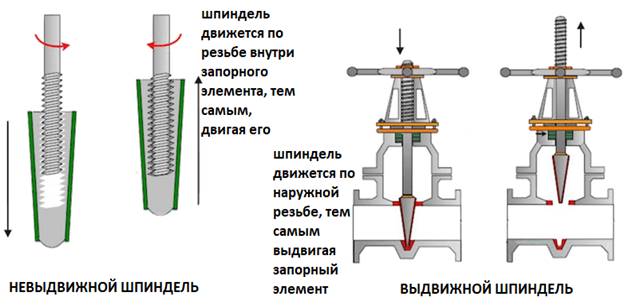

По ходу шпинделя задвижки классифицируются на:

• С

выдвижным шпинделем (штоком) — представляют собой конструкцию, где шпиндель

вынесен за пределы корпуса задвижки, не контактируя с транспортируемой средой.

Таким образом, резьбовое соединение доступно для ухода и осмотра и не

подвергается коррозии в теле задвижки. Но из-за особенностей конструкции

увеличивается масса и строительная высота, равная как минимум диаметру

трубопровода;

• С

выдвижным шпинделем (штоком) — представляют собой конструкцию, где шпиндель

вынесен за пределы корпуса задвижки, не контактируя с транспортируемой средой.

Таким образом, резьбовое соединение доступно для ухода и осмотра и не

подвергается коррозии в теле задвижки. Но из-за особенностей конструкции

увеличивается масса и строительная высота, равная как минимум диаметру

трубопровода;

• С не выдвижным (вращаемым шпинделем) — в таких устройствах ходовой узел гайка-шпиндель находятся полностью в теле задвижки, не выдвигаются за пределы задвижки и контактируют с транспортируемой средой. Ввиду этого шпиндель и уплотнительные элементы подвергаются коррозии среды. Зато они незаменимы в узких колодцах и других труднодоступных местах из-за относительно небольших габаритов.

|

Рассмотрим эту классификацию более детально.

Шпиндель в конструкции задвижки является наиболее «прихотливой» деталью. Для продолжительной и бесперебойной работы необходима регулярная чистка и смазка данного элемента.

Различают задвижки с выдвижным и невыдвижным штоком (шпинделем). Задвижки с выдвижным штоком отличаются меньшей ценой и большей строительной высотой, по сравнению с аналогичными задвижками с невыдвижным штоком

Выдвижные и невыдвижные задвижки различаются по принципу работы. Первые, совершают движение вверх-вниз, перекрывая поток. Во-вторых, шпиндель вращается вокруг своей оси — в этом случае приводная гайка расположена прямо в клине.

Вместо резьбового шпинделя может использоваться шток, который совершает только поступательное движение. Такое решение применяется в гидро- или пневмоприводах.

Принцип работы задвижки с

выдвижным штоком (шпинделем). Выдвижной шпиндель

поднимается над нижним положением по мере подъема затвора, ходовая гайка

остается на месте. Представляют собой конструкцию, где шпиндель вынесен за

пределы корпуса задвижки, не контактируя с транспортируемой средой. Таким

образом, резьбовое соединение доступно для ухода и осмотра и не подвергается

коррозии в теле задвижки, что продлевает срок службы. Но такая конструкция

имеет ряд минусов – из-за того, что при открытии потока шпиндель выдвигается из

задвижки на длину, равную как минимум диаметру трубопровода, требуется место

для легкого доступа к такому механизму. Из-за особенностей конструкции

увеличивается масса и строительная высота, что тоже важно учитывать при

проектировании трубопровода. Зато такие изделия можно устанавливать на особо

важные объекты, так как срок службы сальников и прочих рабочих элементов

механизма увеличен, и есть возможность контролировать состояние резьбы шпинделя

и проводить своевременный ремонт и обслуживание.

Принцип работы задвижки с

выдвижным штоком (шпинделем). Выдвижной шпиндель

поднимается над нижним положением по мере подъема затвора, ходовая гайка

остается на месте. Представляют собой конструкцию, где шпиндель вынесен за

пределы корпуса задвижки, не контактируя с транспортируемой средой. Таким

образом, резьбовое соединение доступно для ухода и осмотра и не подвергается

коррозии в теле задвижки, что продлевает срок службы. Но такая конструкция

имеет ряд минусов – из-за того, что при открытии потока шпиндель выдвигается из

задвижки на длину, равную как минимум диаметру трубопровода, требуется место

для легкого доступа к такому механизму. Из-за особенностей конструкции

увеличивается масса и строительная высота, что тоже важно учитывать при

проектировании трубопровода. Зато такие изделия можно устанавливать на особо

важные объекты, так как срок службы сальников и прочих рабочих элементов

механизма увеличен, и есть возможность контролировать состояние резьбы шпинделя

и проводить своевременный ремонт и обслуживание.

В плоском затворе неподвижно зафиксирован резьбовой шток, который образует рабочую пару с ответной гайкой, закреплённой на маховике. Маховик крепится на корпусе задвижки, таким образом, что может вращаться вокруг своей оси и оси штока.

Вращение маховика через закреплённую в нём гайку, по резьбе, преобразуется в поступательное перемещение штока и соответственно затвора. В крайнем нижнем положении затвор полностью перекрывает поток, а в крайнем верхнем положении полностью открывает его, перемещаясь в камеру, расположенную за периферией потока, шток при этом поднимается над маховиком.

Принцип работы

задвижки с невыдвижным штоком. Высота положения

шпинделя при изменении положения затвора не меняется, поскольку затвор соединен

с гайкой, и она навинчивается на стержень, поднимая тем самым затвор. В таких

устройствах ходовой узел гайка-шпиндель находятся полностью в теле задвижки, не

выдвигаются за пределы задвижки и контактируют с транспортируемой средой. Ввиду

этого шпиндель и уплотнительные элементы подвергаются коррозии среды. Такие

задвижки рекомендуется ставить на трубопроводы, транспортирующие воду, нефть и

прочие неагрессивные жидкости без примесей, так как в ходе эксплуатации

невозможно следить за состоянием шпинделя и произвести плановый ремонт, не

разбирая задвижку. Из-за этого такую арматуру не рекомендуется ставить на особо

важные трубопроводы, зато они незаменимы в узких колодцах и других

труднодоступных местах из-за относительно небольших габаритов.

Принцип работы

задвижки с невыдвижным штоком. Высота положения

шпинделя при изменении положения затвора не меняется, поскольку затвор соединен

с гайкой, и она навинчивается на стержень, поднимая тем самым затвор. В таких

устройствах ходовой узел гайка-шпиндель находятся полностью в теле задвижки, не

выдвигаются за пределы задвижки и контактируют с транспортируемой средой. Ввиду

этого шпиндель и уплотнительные элементы подвергаются коррозии среды. Такие

задвижки рекомендуется ставить на трубопроводы, транспортирующие воду, нефть и

прочие неагрессивные жидкости без примесей, так как в ходе эксплуатации

невозможно следить за состоянием шпинделя и произвести плановый ремонт, не

разбирая задвижку. Из-за этого такую арматуру не рекомендуется ставить на особо

важные трубопроводы, зато они незаменимы в узких колодцах и других

труднодоступных местах из-за относительно небольших габаритов.

Резьбовой шток жёстко закреплён на маховике, а ответная гайка неподвижно зафиксирована в корпусе затвора. Вращение маховика и штока через резьбовую гайку преобразуется в поступательное перемещение затвора. В крайнем нижнем положении затвор полностью перекрывает поток, а в крайнем верхнем перемещается в камеру, расположенную за периферией потока, шток же при этом перемещается внутрь затвора.

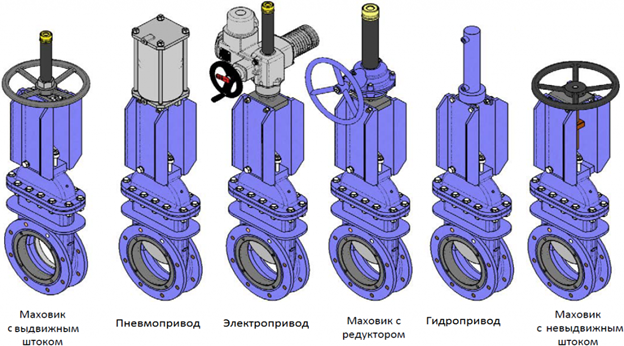

По способу управления задвижки классифицируются на:

• С ручным управлением — регулировка происходит вручную;

• Приводная — управление крупным оборудованием производится с помощью пневмо- или электропривода;

• С дистанционным управлением — управляется при помощи переходных устройств (всевозможных штанг, колонок и т.д.);

• С автоматическим управлением — регулировка происходит без участия оператора: либо непосредственно при давлении рабочей среды на затвор, либо при включении привода сигналом, поступающим с контрольно-измерительной аппаратуры.

По типу привода задвижки классифицируются на:

• Ручные (штурвал);

• Механические (редуктор);

• Электрические (электродвигатель);

• Электромагнитные (электромагнитная катушка);

• Пневматические (среда управления – воздух);

• Гидроприводные (среда управления – вода).

Рассмотрим эту классификацию более детально.

Наиболее распространено управление задвижкой с помощью штурвала (вручную), также задвижки могут оснащаться электроприводами, гидроприводами и, в редких случаях, пневмоприводами. На задвижках большого диаметра с ручным управлением, как правило, устанавливают редуктор для уменьшения усилий открытия-закрытия.

при ручном управлении возможно два варианта движения рабочего органа – вверх-вниз (шток), вверх-вниз с вращением (шпиндель). При этом клин (диски, шибер) закреплены на шпинделе так, чтобы осуществлять только поступательное движение. В автоматизированных устройствах обеспечение вращения не рационально, поэтому используется конструкция со штоком.

Тип ключевого механизма зависит от диаметра условного прохода. В случае диаметра менее 150-ти миллиметров используется маховик, в других случаях – электрический привод для удаленного управления.

Задвижка с электроприводом применяется в случае автоматизации технологического процесса, удалённого управления, большого диаметра условного прохода (500 мм и более) или расположения в труднодоступном месте.

Модели с электроприводом

Задвижка, оснащённая электроприводом, относится к более современным запорным устройствам, которые с успехом применяются для работы в технологических трубопроводах промышленного назначения и в жилищно-коммунальном хозяйстве. Электрический привод отвечает за своевременное закрытие и открытие запора, удерживание его в промежуточном положении, если того требует технология, а также осуществляет автоматическое отключение задвижки в момент аварий. Блок управления электроприводом монтируется либо на корпусе агрегата, либо монтируется в специальном шкафу, на стойках или располагаются в удалённом месте.

Устройство и принцип работы электрического аппарата

Приводной механизм соединяется со шпинделем задвижки с помощью специальной втулки и состоит из электрического двигателя и редуктора.

Принцип его работы заключается в следующем: при поступлении управляющих сигналов двигатель оказывает воздействие через передаточный механизм на шпиндель, который в свою очередь открывает/ закрывает затвор или отставляет его в промежуточном положении.

В оснащение современных электроприводов также входят концевые выключатели и муфта ограничения крутящего момента. Они выполняют отключение питания электродвигателя в момент достижения затворным органом крайних положений или при возникновении усилия, воздействующего на шток, выше установленного значения.

Возможность ограничить крутящий момент при заклинивании или засорении затвора позволяет предотвратить выход из строя задвижки и привода.

Благодаря такому принципу работы на крупных магистралях можно создать единый пункт управления всеми задвижками, оснащёнными электроприводом.

Данный способ управления запорным органом очень эффективен, поскольку является надежным и имеет долгий срок службы.

Внимание! Для отключения в случае неисправности электропривода или возникновения других внештатных ситуаций задвижка укомплектована ручным дублёром — маховиком.

По типу проточной части задвижки классифицируются на:

• Полнопроходные — проход равен условному диаметру трубопровода;

• Неполнопроходные (суженные, редукционные) — в суженных диаметр трубопровода больше диаметра уплотнительных колец.

Рассмотрим эту классификацию более детально.

Задвижки обычно изготовляются полнопроходными, то есть диаметр проходного отверстия арматуры примерно соответствует диаметру трубопровода, на который она устанавливается, что обуславливает меньшее гидравлическое сопротивление. Однако, в некоторых случаях, для уменьшения крутящих моментов, необходимых для управления арматурой, и снижения износа уплотнительных поверхностей, применяются суженные задвижки. Некоторое увеличение гидросопротивления при этом практически не влияет на работу системы, нежелательна установка таких задвижек на магистральных трубопроводах больших диаметров.

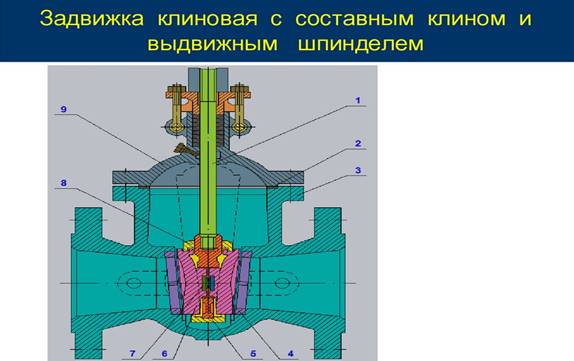

По форме и конструкции затвора задвижки классифицируются на:

• Клиновые

— затвор имеет форму клина, который при срабатывании устройства плотно

входит между сёдлами корпуса;

• Клиновые

— затвор имеет форму клина, который при срабатывании устройства плотно

входит между сёдлами корпуса;

o Жесткий клин — позволяет достичь надежной герметичности узла, но требует высокой точности подгонки клина и уплотнительных седел. Основными недостатками можно считать частые заклинивания из-за перепадов температур во внутренней среде, а также износа резиновых прокладок и уплотнительных колец;

o Двухдисковый клин — запор состоит из двух дисков, имеющих небольшую свободу перемещения. Благодаря этому клин самовыравнивается и такой точной подгонки контактных поверхностей клина и седел не требуется, уменьшается риск стопора системы, хотя конструкция механизма чуть более сложна в выполнении;

o Упругий клин — это разновидность двухдискового запорного элемента. Два диска стыкуются между собой упругим материалом, способным деформироваться и подгоняться под седла при закрытии затвора. Таким образом, упругий клин представляет собой золотую середину между жестким клином и двухдисковым. Например, упругий клин позволяет пренебречь точной подгонки к седлам, а его строение более надежное, чем у двухдискового механизма.

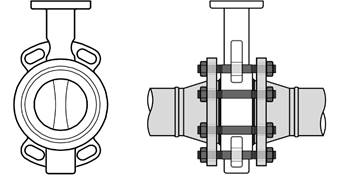

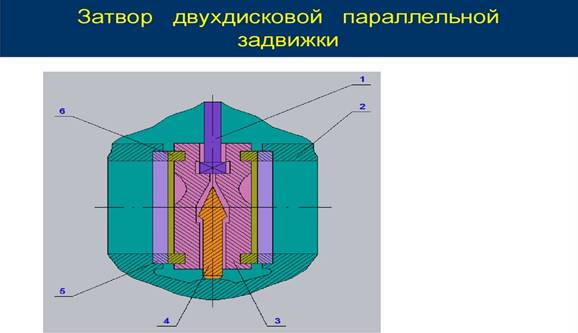

• Параллельные — с затвором, состоящим из одного или двух дисков, и уплотнительными плоскостями сёдел, параллельно расположенных меж собой и к корпусу;

o Шиберная (однодисковая) задвижка — иначе называется ножевой. Запирающее устройство представляет собой плоскую пластину или диск между двух фланцев. Применимо для сред с наполнением и примесями (например, канализационных стоков). Слабая гермитичность, но при изготовлении шибера в виде ножа возможно измельчение примесей в рабочей среде;

o Двухдисковая задвижка — Между двумя седлами вклинивается не одна деталь, а две – плоские диски, разжимаемые малым клином. Благодаря плотному прилеганию к уплотнителям седел, соединение становится герметичным.

• Шланговые —

имеет иную конструкцию, с корпусом без седел и с затвором без уплотнителей.

Металлические детали конструкции изолированы от рабочей среды шлангом из

специально резины. Чтобы перекрыть проход, шпиндель воздействует на шланг,

который полностью пережимается.

• Шланговые —

имеет иную конструкцию, с корпусом без седел и с затвором без уплотнителей.

Металлические детали конструкции изолированы от рабочей среды шлангом из

специально резины. Чтобы перекрыть проход, шпиндель воздействует на шланг,

который полностью пережимается.

Рассмотрим эту классификацию более детально.

клиновые задвижки, параллельные задвижки, шиберные задвижки, шланговые задвижки

Герметичность перекрытия потока обеспечена уплотнением типа метал/метал, а в случае использования обрезиненных затворов — резина/метал.

Клиновые задвижки

Клиновые задвижки

Первый вид задвижек имеет седла, расположенные в корпусе таким образом, чтобы формировался небольшой угол между ними.

Клиновая задвижка — как правило, изготавливается в полнопроходном исполнении, с жёстким, составным или упругим клином, допускающим деформацию его угла. Плотность перекрытия потока обеспечивается за счёт уплотнения метал/метал или резина/метал для задвижек с обрезиненным клином. По типу присоединения к трубопроводу выпускают задвижки в резьбовом и фланцевом исполнении.

Сфера использования задвижек с обрезиненным клином распространяется далеко за пределы водопровода. Данная арматура относится к категории самого распространенного оборудования. Узлы применяются при комплектации сетей, транспортирующих воду, газ, пар, нефть, нефтепродукты, химические вещества, в том числе в коммуникациях, среда в которых подается под высоким давлением и повышенной температуре. Они не подходят для встраивания в контуры, перемещающие вещества с механическими примесями и склонные к кристаллизации. Задвижки с обрезиненным клином и невыдвижным шпинделем востребованы при монтаже трубопроводов, обслуживающих:

В зависимости от эксплуатационных параметров выбирают тот или другой вариант клина:

Жёсткий клин – позволяет достичь надежной герметичности узла, но требует высокой точности подгонки клина и уплотнительных седел (в идеале вытачивается идентичный угол на клине и седлах, только так достигается высокая герметичность устройства).

Между тем, необходимо заметить, что при использовании жесткого клина часто наблюдается опасность заклинивания затвора, иногда появляются проблемы открытия задвижки при колебаниях температуры, при появлении коррозийных признаков или износа уплотнителей. Если механизм задвижки заклинило, то открыть ее очень сложно!

Клин с двумя дисками – Как видно из названия, подразумевает наличие двух размещенных под углом дисков, соединенных между собой разжимной деталью.

Возможность самоустановки позволяет допустить некоторые огрехи при вытачивании угла седел и клина. Невзирая на то, что двухдисковый клин усложняет механизм запорной арматуры и повышает стоимость изделия в целом, плюсы такого варианта очевидны – долгий срок службы резиновых уплотнителей, надежная герметичность, меньше усилий, требуемых для открытия/закрытия механизма. Они могут иметь кольцевые уплотнения на дисках для повышенной герметизации проходного отверстия.

Упругий клин – Что касается упругого клина, то связанные упругим элементом диски в состоянии изгибаться, тем самым повышая плотность между уплотнителями в закрытом положении. Однако в упругом клине самоустановка дисков несколько снижена, но в некоторой мере существует способность компенсации незначительных деформаций корпуса, которые появляются из-за атмосферных температурных колебаний или нагрузок на трубопровод.

К преимуществам использования упругого клина на трубопроводах относится отсутствие необходимости проблемной пригонки затвора по корпусу. Примечательна также простая конструкция арматуры. Можно сказать, что в упругом клине сочетаются достоинства двух вышеназванных затворов. Но поверхности клина сильно стираются.

Параллельные задвижки

Название четко передает конструкцию и расположение уплотнительных поверхностей в корпусе, параллельные отличаются тем, что уплотнительные кольца расположены не под углом, а строго параллельно. Здесь тоже имеется один или два диска, которые клиновым грибком прижимаются к седлам для перекрытия рабочей среды. Затвор в параллельных задвижках обычно называют «диском», «шибером» или «ножом».

Параллельная задвижка

(двухдисковая) — изготавливается с корпусом во

фланцевом исполнении из чугуна или стали, с выдвижным или невыдвижным штоком.

Плотность перекрытия потока достигается за счёт уплотнения метал/метал между

запорным элементом и корпусом.

Параллельная задвижка

(двухдисковая) — изготавливается с корпусом во

фланцевом исполнении из чугуна или стали, с выдвижным или невыдвижным штоком.

Плотность перекрытия потока достигается за счёт уплотнения метал/метал между

запорным элементом и корпусом.

Параллельные задвижки используют при малых давлениях воды, как правило, не более 10 бар. Долгое время параллельная задвижка 30ч6бр, применялась в качестве основной запорной арматуры в отечественных инженерных системах, но с появлением шаровых кранов и дисковых затворов утратила свои позиции.

Шиберная задвижка (которые чаще называют ножевыми) — относиться к классу параллельных задвижек. ЕЕ запирающий элемент выполнен в форме шибера - пластины, перемещающейся перпендикулярно потоку рабочей среды.

Задвижки такого типа используются в таких конструкционных узлах, где поток среды - односторонний, а высокий класс герметичности запорного органа не обязателен.

Шиберные задвижки обладают жесткой конструкцией затвора. Эта особенность позволяет использовать их в тех комплексах, где создается большое рабочее давление, и высокая температура рабочей среды.

Также применяется в качестве запорного устройства для установки в устьевую фонтанную арматуру или трубопровод

Шибер обычно изготавливается из толстой пластины и имеет отверстие для прохода транспортируемой среды. В шиберных задвижках уплотнение по шиберу осуществляется за счет подвижных подпружиненных седел, которые прижимаются к шиберу за счет пружин, расположенных между корпусом и седлами.

Область применения шиберных задвижек

Шиберные задвижки широко распространены и используются в различных отраслях промышленности, таких, как:

§ Вода, водоподготовка;

§ Сточные воды;

§ Различные отрасли промышленности (целлюлознобумажная, химическая, пищевая, строительная и другие);

§ Пневмотранспорт

Распространено использование шиберных задвижек при наличии таких сред, как:

§ Неочищенная вода,

§ Шлам с грубыми загрязнениями,

§ Вода с содержанием котельного камня, накипи; примесями угля,

§ Вязкие пастообразные среды,

§ Гранулят,

§ Вода с химическими загрязнениями

Схема устройства шиберной задвижки

§ 1 – шибер;

§ 2 – пластина направляющая;

§ 3 – седло;

§ 4 – корпус;

§ 5 – кольцо;

§ 6 – шток;

§ 7 – пакет уплотнений;

§ 8 – маховик;

§ 9 – указатель;

§ 10 – корпус подшипников;

§ 11 – крышка;

§ 12 – масленка;

§ 13 – кольцо

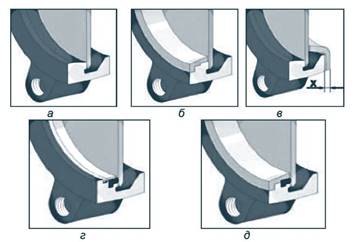

Уплотнительные конструкции шиберных задвижек

Существует множество конструктивных решений уплотнения седла ножевых задвижек. Наиболее распространенные (на примере ножевых задвижек фирмы ORBINOX) приведены на рис. 1

Уплотнение металл/металл и типа «Б» применяют:

§ Высокотемпературные среды;

§ Среды с высокой плотностью;

§ При отсутствии необходимости в полной герметичности.

Конусный дефлектор «С» – конусообразное кольцо, устанавливающееся на входе задвижки и которое, предохраняет корпус от абразивных сред и направляет среду к центру прохода. Область применения:

§ Предотвращает повреждение седла частицами абразивной среды;

§ Возможно исполнение из различных материалов: AISI 316, нихард (белый чугун, легированный хромом и никелем) и т. д.

Рис. 1

Рис. 1. Типы уплотнений: а – металл/металл; б – тип «Б» (металл/металл);

§ В– конусный дефлектор «С»;

§ Г – упругое уплотнение тип «А»;

§ Д – упругое уплотнение тип «Б»

Упругое уплотнение тип «А» и «Б» имеет особенности:

§ Стандартное уплотнение из упругого материала;

§ Температурное ограничение в зависимости от применяемого материала;

§ Сменное фиксирующее кольцо.

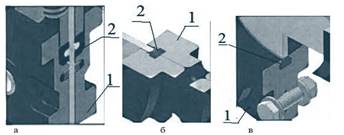

Рис. 2.

Рис. 2. Уплотнение задвижки:

§ а – верхнее;

§ б – боковое;

§ в – нижнее;

§ 1 – корпус;

§ 2 – уплотнитель

На рис. 2 показана уплотнение ножевой задвижки, в которой конструкция уплотнения затвора имеет следующие особенности:

§ Уплотнение нижней части затвора находится на одном уровне с внутренней диаметральной поверхностью корпуса и за счет чего исключается засорение задвижки;

§ Ширина нижнего уплотнения на 50% больше толщины ножа, что обеспечивает герметичность при упругих деформациях.

§ В уплотнении седла ножевых задвижек для жесткости иногда используют стальную проволоку

Устройство задвижек этого типа предполагает полнопроходное исполнение с безсальниковым уплотнением штока. Внутрь трубы при положении «открыто» никаких элементов задвижки не выступает. Благодаря своей конструкции шиберные задвижки обеспечивают надёжное перекрытие потока. Уплотнение и седло ножа в зависимости от рабочих параметров выполняют из различных полимерных материалов.

Основное преимущество арматуры — простота конструкции, малое гидравлическое сопротивление и возможность применения для транспортировки сред с твердыми включениями.

Недостаток — невысокая герметичность, большая строительная высота. Такие изделия нельзя применять для переноса опасных веществ, утечка которых может быть критичной.

Шланговые задвижки – самый необычный вид задвижек, встречающийся наиболее редко. Принципиально отличающийся отсутствием уплотнительных седел, а также необычным затворным элементом, представляющим собой гибкий шланг, сжимаемый в средней части с помощью штока. Такие задвижки имеют очень высокую коррозионную устойчивость, могут транспортировать вязкую и химически активную среду.

С помощью штока шланг пережимается и полностью перекрывает движение в путепроводе. Обычно такие задвижки используются на трубопроводах небольшого диаметра, где в качестве среды выступают пульпа, шлам, различные примеси и т. д.

По способу изготовления корпуса задвижки классифицируются на:

• Литые — изготовлены по технологии литья;

• Литосварные — состоят из отлитых деталей, соединенных между собой методом сварки;

• Литоштампованные — изготовлены по технологии отливки деталей корпуса и штамповки (вальцовки, ковки) внутренних цилиндрических элементов (обечаек) из металлических листов;

• Штампосварные — детали корпуса выполнены по технологии штамповки (вальцовки, ковки) цилиндрических элементов (обечаек) и скреплены свариванием;

• С неразъемным корпусом — корпусные детали при сборке скреплены между собой опрессовкой, приварены или посажены на клей;

• С разъемным корпусом — составные части корпуса соединены между собой посредством резьбовой насечки.

По эксплуатационным показателям задвижки классифицируются на:

• Класс герметичности по ГОСТ 9544-2015;

|

Класс герметичности |

Норма герметичности затвора Q, не более, для испытательной среды |

|||

|

вода при Pисп |

воздух при Pисп =0,6 МПа |

|||

|

Q,

мм |

Q,

см |

Q,

мм |

Q,

см |

|

|

A |

Отсутствие видимых утечек в течение времени испытания |

|||

|

AA |

0,006DN |

0,00036DN |

0,18DN |

0,011DN |

|

B |

0,01DN |

0,0006DN |

0,30DN |

0,018DN |

|

C |

0,03DN |

0,0018DN |

3,00DN |

0,18DN |

|

CC |

0,08DN |

0,0048DN |

22,3DN |

1,30DN |

|

D |

0,10DN |

0,006DN |

30DN |

1,80DN |

|

E |

0,30DN |

0,018DN |

300DN |

18,0DN |

|

EE |

0,39DN |

0,023DN |

470DN |

28,2DN |

|

F |

1,0DN |

0,060DN |

3000DN |

180DN |

|

G |

2,0DN |

0,12DN |

6000DN |

360DN |

• Проходной диаметр (диаметр условный Ду) DN — от 15 до 1400 мм;

• Номинальное давление среды Pn — от 10 до 40 атм;

• Прочие показатели.

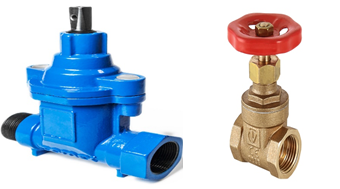

По материалу корпуса задвижки классифицируются на:

• Чугунные — Чугун предназначен для неагрессивных сред, таких как пресная вода и пар;

• Стальные — Из высокоуглеродистой и легированной стали;

o Высокоуглеродистые сплавы — Высокоуглеродистые сплавы предназначены для работы с водой, паром, нефтепродуктами;

o Из легированной стали — допускается эксплуатировать в трубопроводах, по которым обращаются агрессивные среды (кислоты, щелочи и т.д.).

• Цветные сплавы и пластмассы — Бронза, латунь, ПВХ, и т.д.

Рассмотрим эту классификацию более детально.

Запорная арматура, в зависимости от диаметра магистральной трубы и других показателей, выполняется из стали и сплавов на основе черного металла, цветных сплавов и пластмассы. Более легкие сплавы (алюминиевые, латунные, силуминовые) допустимы только при стабильной температуре рабочей среды и давлении менее 0,5 Мпа.

Задвижки из латуни и бронзы выпускают в муфтовом исполнении с условным диаметром до 50 мм и используются крайне редко. Стальные задвижки чаще используются при высоких температурах внутренней среды. Чугунные задвижки устанавливаются на большинстве объектов ЖКХ ввиду дешевизны и простоты монтажа, но требуют бережного отношения при установке, так как чугун очень хрупок и может расколоться при ударах, скручивании и сжатии.

Уплотнительные поверхности задвижек изготавливаются: без колец, с кольцами из латуни, фторопласта, с наплавкой из коррозионностойкой стали, из резины (в клиновых задвижках ей может покрываться клин, а в шланговых из неё изготавливается пережимной шланг).

Кроме перечисленных металлов для уплотнительных колец применяется фторопласт, латунь, уплотнения клина и шланг в шланговых задвижках изготавливают из специальной резины. Свойства резины подбираются соответственно рабочим условиям трубопровода. Задвижка клиновая латунная – вариант для слабо нагруженных коммуникаций.

Задвижки с корпусами из чугуна и алюминиевого сплава

выполняются при помощи литья. Этим же способом изготавливаются и стальные

задвижки, но некоторые из них, а также задвижки из титановых сплавов

изготавливаются методом сварки заготовок, полученных штамповкой из листового

проката. Такие задвижки называют штампосварными. По своим

характеристикам, эксплуатационным и прочностным, они не уступают

литым задвижкам, а наоборот, детали корпусов и крышек таких задвижек

изготавливаются из материала более прочного и тщательно проконтролированного,

качество которого выше, чем литьё. При этом технология сварки и методы контроля

сварных соединений обеспечивают высокое качество корпусных деталей, позволяющее

применять такие задвижки на ответственных объектах, включая атомную энергетику.

Рассмотрим наиболее распространенные задвижки данных типов с указанием используемых в составе материалов основных элементов и уплотнений.

Стальные задвижки устанавливаются на трубопроводах с высокими параметрами рабочей среды и высокими требованиями к надёжности, они широко применяются на высокотемпературных источниках тепла и наружных сетях теплоснабжения.

Стальные

задвижки на примере 30с41нж

Стальные

задвижки на примере 30с41нж

Буква «с» в маркировке задвижки указывает на то, что она изготовлена из стали, а «нж» — что уплотнения на клиновых дисках и седлах выполнены из нержавеющей стали.

Материалы изготовления деталей и узлов:

В стальных задвижках 30с41нж также имеется сальниковое уплотнение, изготовленное из терморасширенного графита. Этот материал может иметь форму шнура или кольца и препятствует выходу рабочей среды через сальник, там, где шпиндель опускается в корпус. Трубопроводная арматура использует несколько модификаций ТРГ:

Термопластовый графит в качестве уплотнительного материала сальникового узла гарантирует высокую герметичность, не теряя своих свойств даже при воздействии высокой температуры.

Стальные задвижки широко применяются в различных областях промышленности для организации магистралей, транспортирующих воду (горячую и холодную), газ, нефтепродукты, различные химические вещества, к которым элементы задвижки коррозионностойки, а также пар. Иногда они могут использоваться для перемещения морской воды.

Уплотнения на клин и корпусные кольца наносятся методом дуговой сварки или лазерной наплавки. Оба метода представляют собой химическую реакцию, при которой основной материал изделия смешивается со сплавом из проволоки под воздействием высокой температуры. После наплавки происходит шабровка — ручная или автоматическая. Она нужна для выведения идеальных геометрических параметров клина и колец с подгонкой поверхностей относительно друг друга для повышения класса герметичности задвижки.

Чугунная задвижка подходит для решения большинства задач общетехнического назначения и применяется на участках с давлением менее 10 бар. Чугун хрупкий метал, поэтому чугунную задвижку необходимо защищать от усилий кручения, растяжения, сжатия и изгиба от присоединённых трубопроводов.

В последнее время чугунная задвижка стала значительно реже применяться в системах отопления и водоснабжения, но не уступила своих позиций в паровых системах, а также при использовании на трубопроводах с вязкими средами и сточными водами.

Чугунные

задвижки на примере 30ч39р

Чугунные

задвижки на примере 30ч39р

Чугунные задвижки изготавливаются из серого чугуна и способны выдерживать разрывное давление до 370 МПа. Они предназначены для транспортировки жидкости и газа в магистральных трубопроводах.

Материалы изготовления деталей и узлов:

Что касается уплотнений, то клиновое уплотнение выполняется из EPDM. Это международное обозначение этиленпропиленового каучука. Этот материал имеет высокие физические и химические свойства, благодаря чему затвор практически не имеет механических разрушений. Он коррозионно-стойкий, способен сохранять заданные геометрические размеры даже при воздействии высокой температуры.

Также может применяться фторкаучук (при воздействии очень кислотных сред) или кремнийорганическое соединение (в случае воздействия экстремально высоких температур и их перепадов).

Отличить чугунное изделие от стального можно по нескольким параметрам.

1. Название арматуры по таблице фигур.

2. Цвет корпуса.

3. Область применения.

4. Материал уплотнительных поверхностей клина.

Сравним обозначение стальной (30с41нж) и чугунной (30ч39р) арматуры.

30с41нж – стальная задвижка с уплотнительными поверхностями из нержавеющей стали. Буква «с» в обозначении указывает на материал корпусных деталей. В данном случае «с» – сталь высокоуглеродистая. Маркировка «нж» указывает на наплавки из нержавеющей стали. Такие уплотнители, в основном, используются для нефтепродуктов, масел, бензина, керосина и некоторых газов.

30ч39р – чугунная задвижка с обрезиненным клином. Обозначение «ч» указывает на материал корпусных деталей. Буква «ч» – это чугун. Маркировка «р» обозначает, что клин выполнен из резины. Обрезиненные затворы используются для транспортировки воды и пара.

По цвету корпуса, стальная и чугунная арматура тоже отличаются. Изделия из углеродистой стали окрашиваются в серый цвет. А вот чугунные задвижки могут быть черными, красными и синими.

Не путайте синюю и голубую маркировку арматуры. Голубой цвет означает, что корпус выполнен их легированной стали.

Если в паспорте на изделие указано, что в качестве рабочей среды можно использовать только воду и пар – это чугунная арматура. Если можно эксплуатировать в трубопроводах, по которым обращаются газы, нефтепродукты и другие вещества – это стальная задвижка.

Технические характеристики задвижек, их маркировка и ее расшифровка

Технические характеристики задвижек

DN — номинальный диаметр. Числовое обозначение внутреннего диаметра, общее для всех компонентов трубопроводной системы, кроме компонентов, которые характеризуются наружными диаметрами. Значение DN (Ду) применяется для унификации типоразмеров трубопроводной арматуры, оно не имеет единицы измерения и приблизительно равно внутреннему диаметру присоединяемого трубопровода.

Ряд условных проходов DN (Ду) трубопроводной арматуры регламентирован ГОСТ 28338-89 «Проходы условные (размеры номинальные)». Альтернативным обозначением номинального диаметра DN, распространённым в странах постсоветского пространства, был условный диаметр — Ду задвижки.

PN — номинальное давление. Наибольшее избыточное давление рабочей среды с температурой 20°C, при котором допустима длительная работа и обеспечивается заданный срок службы задвижки.

Альтернативным обозначением номинального давления PN, распространённым в странах постсоветского пространства, было условное давление — Ру задвижки. Ряд номинальных давлений PN (Ру) трубопроводной арматуры регламентирован ГОСТ 26349-84 «Давления номинальные (условные)».

Pпр — пробное давление. Избыточное давление, при котором должно проводиться гидравлическое испытание задвижки на прочность и плотность водой при температуре от 5 до 70°C, если в паспорте или нормативной документации не указана иная температура испытаний.

Значение пробного давления в зависимости от номинального приведены в ГОСТ 356-80 «Давления условные пробные и рабочие».

Pр — рабочее давление — это наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации задвижки с учётом фактической температуры рабочей среды. Значение рабочего давления, как правило, меньше значения номинального давления, поэтому режим работы при максимальной рабочей температуре и номинальном давлении среды — не допускается.

Значения рабочего давления в зависимости от номинального давления, температуры рабочей среды и материала корпуса задвижки приведены в ГОСТ 356-80 «Давления условные пробные и рабочие».

Kvs — коэффициент пропускной способности. Соответствует расходу воды, в м³/ч с температурой в 20°C, при котором потери напора на задвижке составят 1 бар. Значение коэффициента пропускной способности используется в гидравлических расчётах для определения потерь напора на задвижке.

Задвижки представлены рядом разновидностей и выпускаются в многочисленных типоразмерах. Поэтому для их выбора необходимо знать маркировку. Она позволяет получить основную информацию о характеристиках трубопроводной арматуры. Кроме того, для проектирования и чтения технической документации, описывающей инженерные системы, необходимо знать условные обозначения задвижек на чертежах и схемах трубопроводов.

Правила маркировки задвижек

Маркировка задвижек и вентилей представляет собой условное обозначение, которое наносится на корпус изделия и несет основную информацию о нем. Это позволяет уже при визуальном осмотре арматуры определить ее основные технические характеристики, область применения, условия эксплуатации. Поэтому важно, чтобы маркировка задвижек была выполнена по ГОСТ.

Маркировка выполняется путем нанесения условных буквенных и цифровых обозначений, которыми зашифровываются основные параметры арматурного устройства. Так, обязательным является обозначение, указывающее на материал, из которого изготовлена задвижка.

Также маркировка должна отображать и другую информацию, характеризующую изделие. Кроме того, обязательно указывается производитель трубопроводной арматуры.

Обозначение задвижек на трубопроводе выполняется с соблюдением единых правил. Они применимы для всех типов арматуры. Это позволяет сделать расшифровку маркировки задвижек по ГОСТ любому покупателю или инженеру, осуществляющему комплектацию, проектирование и монтаж трубопроводной системы.

Требования к маркировке задвижек для трубопроводов устанавливаются нормативным документом ГОСТ 4666-2015. Стандарт регламентирует содержание маркировки, буквенные и цифровые обозначения символов, устанавливает их статусы. В частности, применяются следующие типы знаков:

Обязательные обозначения наносятся на каждую задвижку.

Дополнительные знаки должны содержаться в маркировке отдельных видов арматурных устройств. Например, могут предусматриваться обозначения задвижек с электроприводом. Нанесение дополнительных обозначений выполняется по усмотрению производителей, а также в соответствии с требованиями договора или технического задания на изготовление серии задвижек. В обязательном порядке дополнительные знаки предусматриваются в маркировке задвижек клиновых, шиберных и других, применяемых в нефтяной, газовой промышленности, атомной энергетике.

Нанесение специальных обозначений предусматривается в соответствии с требованиями промышленной безопасности на отдельные виды трубопроводной арматуры. Такая маркировка размещается на информационных табличках.

Содержание маркировки

В соответствии с нормативной документацией маркировка задвижек чугунных фланцевых и других разновидностей должна содержать такую обязательную информацию:

На свое усмотрение или по отдельному указанию заказчика производитель может наносить следующую дополнительную информацию на трубопроводные задвижки:

Маркировка задвижек стальных и из других материалов наносится на корпус изделия и на информационную табличку. Эта табличка может быть закреплена на корпусе арматуры или на крышке.

Обязательная маркировка должна быть нанесена на корпусе и может дублироваться на информационной табличке. Номинальное давление, диаметр прохода, материал корпуса должны быть указаны на лицевой стороне корпуса задвижки. На задней части указываются сведения о производителе, заводском номере и дате изготовления, температурном диапазоне. Если позволяют габариты изделия, то вся обязательная информация наносится на лицевой части.

Способы маркировки задвижек

Цифровые и буквенные обозначения задвижек должны наноситься способом, который предусматривает сохранение маркировки в течение всего срок эксплуатации арматуры. В соответствии с ГОСТ для этого могут использоваться следующие способы:

Помимо маркировки, информацию о материале корпуса задвижки несет и цвет ее окраски. В соответствии с действующим нормативными требованиями задвижки из углеродистой стали окрашиваются в серый цвет, арматура из ковкого чугуна — в черный. Синий цвет применяется для окраски задвижек из легированной стали, а голубой — из коррозионно-стойкой.

Примеры маркировки задвижек с расшифровкой

Рассмотрим варианты маркировки задвижки клиновой с расшифровкой. В качестве примера возьмем задвижку 30с927нж. Обозначения ее маркировки имеют следующие значения:

При наличии внутреннего покрытия проходного отверстия задвижки ее маркировка дополняется обозначением материала такого покрытия. Например, для рассматриваемого случая маркировка 30с927нжфт будет свидетельствовать, что проходное отверстие покрыто фторопластом.

Рассмотрим таблицы из документа стандарта ЦКБА Арматура трубопроводная ТАБЛИЦЫ ФИГУР Правила обозначения и регистрация

1 Область применения

Настоящий стандарт устанавливает правила обозначения и регистрации таблицы фигур.

2 Обозначение и регистрация таблицы фигур

2.1 Серийная трубопроводная арматура может иметь условное обозначение -таблицу фигур, которое присваивается и регистрируется НПФ «ЦКБА».

![]() 2.2 Условное обозначение таблиц фигур приведена на схеме:

2.2 Условное обозначение таблиц фигур приведена на схеме:

Таблица 1 - Тип арматуры

|

Тип арматуры |

Обозначение |

Тип арматуры |

Обозначение |

|

Кран |

10, 11, с 51 по 59 |

Клапан регулирующий |

25, 26, с 70 по 79 |

|

Запорное устройство указателя уровня |

12 |

Клапан смесительный |

27 |

|

Клапан запорный, клапан отсечной |

13, 14, 15, 22, 24, с 60 по 69 |

Задвижка |

30, 31, с 80 по 89 |

|

Клапан обратный |

16 |

Затвор дисковый |

32, 92 |

|

Клапан предохранительный |

17, 28 |

Задвижка шланговая |

33 |

|

Регулятор давления (клапан редукционный) |

18, 21 |

Элеватор (инжектор) |

40 |

|

Затвор обратный |

19 |

Конденсатоотводчик |

45 |

|

Клапан перепускной |

20 |

Фильтр |

46 |

|

Клапан распределительный |

23 |

Блок предохранительных клапанов |

50 |

Таблица 2 - Материал корпуса

|

Материал корпуса |

Обозначение |

Материал корпуса |

Обозначение |

|

Сталь углеродистая |

с |

Монель-металл |

мн |

|

Сталь легированная |

лс |

Пластмассы (кроме винипласта) |

п |

|

Сталь коррозионно-стойкая (нержавеющая) |

нж |

Винипласт |

вп |

|

Чугун серый |

ч |

Фарфор, керамика |

к |

|

Чугун ковкий |

кч |

Титановый сплав |

тн |

|

Высокопрочный чугун |

вч |

Стекло |

ск |

|

Латунь или бронза |

Б |

Алюминий |

а |

Таблица 3 - Привод

|

Тип привода |

Обозначение |

Тип привода |

Обозначение |

|

|

Под дистанционное управление |

0 |

Гидравлический |

7 |

|

|

Механический |

с червячной передачей |

3 |

Пневмогидравлический |

6 (7) |

|

с цилиндрической зубчатой передачей |

4 |

Электромагнитный |

8 |

|

|

с конической зубчатой передачей |

5 |

Электрический |

9 |

|

|

Пневматический |

6 |

Электрогидравлический |

9 (7) |

|

Для обозначения привода используется первая цифра трехзначного числа индекса, при его отсутствии в индексе стоит двухзначное число.

Таблица 4 - Материал уплотнительных колец

|

Материал колец |

Обозначение |

Материал колец |

Обозначение |

|

Латунь и бронза |

бр |

Кожа |

к |

|

Монель-металл |

мн |

Эбонит |

э |

|

Металл с покрытием |

мп |

Резина и другие эластомеры |

р |

|

Коррозионно-стойкая и нержавеющая сталь |

нж |

Полиуретан |

пу |

|

Нитрированная сталь |

нт |

Винипласт |

вп |

|

Баббит |

бт |

Пластмассы (кроме винипласта) |

п |

|

Стеллит |

ст |

Без вставных или наплавленных колец (седло выполнено прямо на корпусе) |

бк |

|

Графит (ТРГ, пирографит, углекон) |

г |

Керамика |

кр |

|

Сормайт |

ср |

Фторопласт и его модификации |

фт |

Примеры:

1 15нж40п - клапан с корпусом из нержавеющей стали с неметаллическим уплотнением в затворе с ручным управлением;

2 15с940п - клапан с корпусом из углеродистой стали с неметаллическим уплотнением в затворе с электроприводом.

2.3 В случае применения внутренних покрытий обозначение материала покрытия объединяется с обозначением материала уплотнений, приведенных в таблице 5.

Таблица 5 - Обозначение внутренних покрытий

|

Материал внутреннего покрытия |

Условное обозначение |

|

Резина (гуммирование) |

гм |

|

Эмаль (эмалирование) |

эм |

|

Свинец (свинцевание) |

св |

|

Пластмасса (футерование пластмассой) |

п |

|

Найрит (футерование найритом) |

н |

|

Фторопласт |

фт |

|

Керамика |

кр |

2.4 В конце таблицы фигур может быть проставлена цифра, указывающая различные варианты конструктивного исполнения изделия, выполнение его из другого материала и т.д.

Примеры:

1 15нж40п1 - среды по отношению к которым применяемые материалы коррозионно-стойкие, Т рабочей среды до 200 °С;

2 15нж40п2 - рабочая среда хладон с содержанием масел, Т рабочей среды от минус 100 °С до плюс 150 °С

![]() 2.5 Таблица фигур, зарегистрированная за одним изготовителем,

может использоваться другими изготовителями, при этом в конце таблицы фигур

добавляется буква «М», «М1» и т.д., и эти таблицы фигур должны регистрироваться

в ЗАО «НПФ «ЦКБА».

2.5 Таблица фигур, зарегистрированная за одним изготовителем,

может использоваться другими изготовителями, при этом в конце таблицы фигур

добавляется буква «М», «М1» и т.д., и эти таблицы фигур должны регистрироваться

в ЗАО «НПФ «ЦКБА».

Требования к запорной арматуре

Повышенные требования к запорной арматуре определены высокими давлениями в трубопроводе и условиями пользования. На опасных производственных объектах запорная арматура сертифицирована.

К ней поставляется ЗИП, куда входят сменные узлы и детали: прокладки из фторопласта, кольца для герметизации соединений трубопроводов высокого давления, крепежная арматура, другие детали.

На корпусе задвижки указывается размер и давление, на которое рассчитана задвижка. Могут быть буквы, обозначающие тип арматуры, например, ЗКЛ2-150-14 означает: задвижка клиновая литая. 2-модификации, условный диаметр 150 мм, давление 1,4 МПа.

Остальные данные указываются в техпаспорте изделия.

Кроме этих стандартов, есть международные: API, BS, MSS, ASME.

Например, API 600 представляет собой стандартную спецификацию для стальных задвижек с фланцевыми или стыковыми концами и болтовыми крышками, которые предназначены для применения в тяжелых условиях эксплуатации, таких как нефтеперерабатывающий завод и связанные с ним применения.

Преимущества и недостатки задвижек

Задвижки – один из самых популярных типов запорной арматуры, применяющийся в мире. Для каждой разновидности задвижек характерны плюсы и минусы при эксплуатации и монтаже.

Это обусловлено следующими преимуществами:

К основным минусам задвижек можно отнести:

· Дорогой ремонт при невысокой цене на задвижки – зачастую ремонт задвижки составляет минимум 50% от ее первоначальной стоимости.

· Чугунные задвижки нельзя сгибать, подвергать растяжению или кручению (относительно хрупкие);

Плюсы и минусы электрозадвижек

По функционалу электрифицированный затвор ничем не отличается от обычного ручного запорного механизма. Но у него есть свои достоинства и недостатки

Достоинства

доступность управления запорной арматурой на труднодоступных участках водопровода.

возможность автоматической регулировки, открытия/закрытия.

управление вентилем на трубопроводе большого диаметра без усилий.

быстрая, но плавная регулировка напора.

моментальное срабатывание запорного механизма при включении.

низкий крутящий момент при управлении электроприводом.

Недостатки

невозможность установки электропривода на объектах с повышенной взрывоопасностью (кроме специальных взрывоустойчивых электроприводах).

при некачественной сборке и материалах возможна разгерметизация механизма.

необходимость в источнике бесперебойного питания.

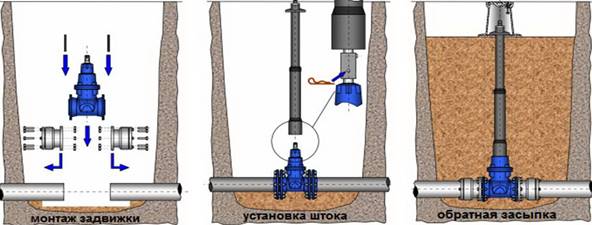

Установка задвижек на водопроводе

Технология монтажа интересующей нас запорной арматуры в «тело» водопровода зависит от типа корпуса, который, чаще всего, бывает фланцевым, сварным, реже резьбовым.

Установку задвижек следует выполнять в соответствии с инструкцией по монтажу и рабочим проектом трубопроводной системы. Установка устройств на магистраль или трубопровод промышленного назначения осуществляется только обученными специалистами, допущенными к проведению такого типа работ

Задвижка двунаправленная и может быть установлена с любым направлением потока.

При выполнении монтажа необходимо соблюдать следующие правила установки, в зависимости от типа задвижек и их назначения:

· Не рекомендуется устанавливать задвижку шпинделем вниз, из-за высокой вероятности засорения шламом камеры расположения затвора.

· Ответные фланцы на трубопроводе должны быть установлены параллельно фланцам задвижки, без перекосов. Запрещается устранять перекосы путём затяжки болтов и установки дополнительных межфланцевых прокладок.

· Задвижки с электроприводами и пневматическими приводами следует устанавливать штоком вертикально вверх, в случае установки на открытом воздухе над электроприводом следует устроить павильон.

· При установке задвижек на протяжённых прямых участках трубопровода подверженных воздействию переменной температуры рабочей среды или окружающего воздуха, у задвижки следует устанавливать неподвижную опору, либо осевой компенсатор тепловых удлинений с направляющими, исключающими смещение трубопровода относительно его оси.

· Монтаж задвижки должен исключать воздействие на неё изгибающих, сжимающих, растягивающих и крутящих усилий от присоединённых трубопроводов, поэтому по обе стороны арматуры следует установить опоры. Особенно это касается чугунных задвижек.

Материал межфланцевых прокладок выбирают исходя из максимальной рабочей температуры и давления в месте установки задвижки. Выбор прокладок для соединения фланцев задвижки с фланцем трубопровода следует осуществлять согласно требованиям.

|

Тип прокладки |

Рабочее давление, бар |

Температура, градусы Цельсия |

|

Паронитовая |

До 63 |

-50…450 |

|

Фторопластовая |

До 70 |

-120…150 |

|

Резиновая (EPDM) |

До 61 |

0…60 |

Необходимые инструменты и оборудование

Комплект необходимых инструментов и оборудования подбирается в зависимости от типа соединения устройства с трубопроводом.

Для установки арматуры с резьбовым типом соединения достаточно:

Фланцевое соединение выполняется с помощью:

Для монтажа приварной арматуры необходимо запастись:

Монтаж запорных устройств на фланцы относится к разъёмным типам соединений и в основном используется для размещения на трубопроводах промышленного водоснабжения. Соединить концы труб с помощью фланцев своими руками на бытовой системе достаточно сложно, так как потребуется приварка особых колец для крепления арматуры. Если кольца уже приварены, то монтаж фланцевых устройств выполняется следующим образом:

![]()

![]() В

шахте смотрового колодца, на тройник или отвод магистральной трубы крепится

фланцевая шайба, соответствующая габаритам аналогичного элемента корпуса

задвижки. Крепление фланцевой шайбы – если она не является неотъемной частью

литого корпуса отвода или тройника – осуществляется на сварку.

В

шахте смотрового колодца, на тройник или отвод магистральной трубы крепится

фланцевая шайба, соответствующая габаритам аналогичного элемента корпуса

задвижки. Крепление фланцевой шайбы – если она не является неотъемной частью

литого корпуса отвода или тройника – осуществляется на сварку.

Аналогичную фланцевую шайбу монтируют и на торец трубы водопровода. Тут фланец можно закрепить и с помощью электросварной муфты с шайбой на торце, и с помощью сварки встык, и с помощью фланцевой цанговой муфты.

Запорный узел помещают между фланцами трубы и отвода (тройника) магистрали, предварительно уложив между соседними шайбами уплотнительные кольца.

В перфорацию фланцев вкладывают болты, на которые накидывают гайки. После чего вам остается лишь затянуть резьбовые пары, герметизируя стыки между трубами и задвижкой.

Монтаж на сварку осуществляется следующим образом:

Однако такой способ монтажа легче описать, чем сделать. Ведь герметичный шов, накладываемый в очень неудобном положении, способен выполнить далеко не каждый сварщик.

Ну а финальным аккордом процесса установки задвижки может быть монтаж электропривода, управляющего работой штока или удлинение данного элемента с помощью переходника, позволяющего открывать и закрывать трубу прямо с поверхности, без спуска в смотровой колодец.

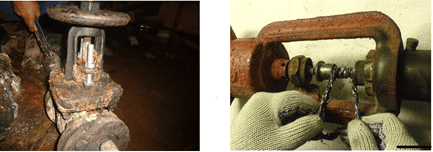

Основные неисправности и методы их устранения

Ознакомимся с наиболее частыми причинами поломок запорной арматуры. В число причин, вызывающих поломки задвижек, входит мусор, попадающий внутрь трубопровода при монтаже. Он оседает на уплотнительных кольцах, прорезает там канавки, нарушающие герметичность. Предотвратить это можно тщательно промыв магистральные сети до начала их эксплуатации. Вышедшие из строя задвижки ремонтируются в особых мастерских, которые оснащены притирочными станками. Они снимают поврежденный слой с уплотнительных колец, возвратив им прежние свойства.

После произведенного ремонта и затяжки болтов, до того, как будет произведена установка запорной арматуры, задвижка проходит гидравлические стендовые испытания под давлением. Если испытания заканчиваются успешно, происходит оформление акта приемки.

Контроль состояния деталей

В конструкции запорной арматуры слабым звеном является уплотнитель сальника. При частом открывании и закрывании затвора, набивка истирается, приходит в негодность и может произойти выход рабочей среды из трубопровода.

Рисунок 11. Протечка

Если вовремя не заменить изношенный уплотнитель, то рабочая среда (особенно агрессивная) может нанести вред корпусу задвижки, шпинделю и другим элементам.

Для того чтобы своевременно установить степень износа деталей, на предприятии, эксплуатирующем трубопроводную магистраль, должны вестись журналы осмотра устройств запорной арматуры.

Контролю подлежат:

· сальниковый узел;

· фланцы корпуса и крышки;

· фланцы присоединительных патрубков задвижки и трубопровода.

Визуальный осмотр, в идеале, должен проводиться при каждой пересмене рабочего персонала. Периодичность разборки сальниковых узлов, а также фланцев для контроля состояния уплотнителей, устанавливается заводом-изготовителем в руководстве по эксплуатации или нормативными документами предприятия.

Общие указания.

1. При ремонте производитель (руководитель) работ должен обращать особое внимание ремонтного персонала на соблюдение мероприятий, исключающих попадание вовнутрь корпусов запорной арматуры, редукторов, трубопроводов посторонних предметов, а также действий, предотвращающих утерю или повреждение составляющих деталей и узлов.

2. Вовремя ТО и Ремонта ремонтный персонал (подрядных организаций) устанавливает заглушки или закрывает фланцы трубопроводов, разъемов запорной арматуры, тем самым, исключая попадание грязи и посторонних предметов.

3. Перед началом работ рабочая зона должна быть убрана от посторонних предметов, на рабочих местах должна быть размещена необходимая оснастка.

4. В период ремонта запорной арматуры электромеханический привод снимается персоналом группы по обслуживанию технологического оборудования участка ПОС и отдаются группу по обслуживанию электротехнической части ПОС для проведения ремонта и (или) испытаний.

Результаты ремонта, испытаний и настройки электропривода оформляются в отчетной документации мастером группы по обслуживанию электротехнической части ПОС и являются неотъемлемой частью отчетной документации на ТО и ремонт запорной арматуры в целом

5. Уплотнительные прокладки из резины, паронита, картона, сальники бывшие в употреблении дальнейшему использованию не подлежат.