Содержание

Введение…………………………………………………………………………………...2

Анализ особенностей вероятностно-статистического метода прогнозирования …….3

Исследование и модернизация экстраполяционного метода прогнозирования……...6

Разработка причинно-следственного метода прогнозирования……………………...27

Системная организация мониторинга технического состояния оборудования……..72

Заключение……………………………………………………………………………….74

Список используемых источников……………………………………………………..77

Введение

Возможность заглянуть в будущее всегда являлась не только абстрактной мечтой человечества, но и предпосылкой эффективного принятия решений в самых разных направлениях практической деятельности. Вряд ли стоит объяснять, что для рассматриваемой задачи малопригодны пришедшие из глубокой древности заведомо ненаучные и псевдонаучные подходы – гадание по дыму жертвенного костра, по полёту птиц, по кофейной гуще, прогнозы с использованием методов астрологии и нумералистики, ясновидение и прочая чепуха, основанная на человеческом невежестве и глупости. Научный подход заключается в применении фактографических методов прогнозирования, ориентированных на обработку совокупности измеренных параметров и харак- теристик объекта.

Вероятностно-статистический метод предусматривает использование в качестве прогнозной базы статистических характеристик накопленных массивов наблюдений за поведением объекта Применение этой концепции в задаче прогнозирования обусловле- но развитием теории вероятностей и математической статистики. Информационную базу составляют оценки результатов ускоренных ресурсных испытаний, обобщение опыта эксплуатации (и в том числе, статистика отказов, аварий и рекламаций) и предремонтной дефектации судового оборудования.

Собственно прогнозированию предшествует предварительная статистическая об- работка результатов наблюдений – оценка однородности выборки и отбрасывание край- них членов, подбор закона распределения, вычисление основных статистических пара- метров (математического ожидания, дисперсии, среднеквадратичного отклонения, мо- ментов), построение функций распределения и плотности вероятностей. Эти функции могут быть использованы для решения прогнозных задач, которые могут быть сформу- лированы следующим образом:

− какова вероятность того, что данный агрегат проработает без отказа

|

заданный период времени, т.е.: |

1- |

Pотк A< X <B |

= ? |

− какой период времени проработает данный агрегат при заданной вероятности безот- казной работы?

Для решения первой задачи целесообразно использовать плотность вероятностей (рис. 6.1) и применить выражение 6.1, а для решения второй задачи – функцию распреде- ления (рис. 6.2) и выражение 6.2:

f(x)т

f(x)т

0 , 004

f(t)

0,003

0,002

dX

0,001

B

P отк =

A<X <B ò

A

f (x) dX

|

(15.1)

![]()

![]()

![]() 0 М Наработка, ч

0 М Наработка, ч

Рисунок 6.1− Пример применения плотности вероятностей для оценки вероятности отказа оборудования при заданной наработке

1,0

1,0

F(t2 )

F(t1 )

0 t1 t2

Рисунок 6.2− Пример применения функции распределения для оценки наработки при заданной вероятности безотказной работы оборудования

При заданной вероятности безотказной работы оборудования на временном интер- вале t1 ÷ t2 нетрудно найти вероятность отказа на этом же интервале:

Ротк =1 - Рботк (6.2)

Из определения функции распределения (Рt – это вероятность того, что событие случит- ся ранее момента t) следует, что при t1<t<t2 Ротк = F(t2) – F(t1) (6.3)

Нетрудно видеть, что наличие функции распределения и совместное использование выражений 6.2 и 6.3 позволяет достаточно просто решить поставленную задачу:

− с помощью выражения 6.2 найти вероятность отказа Ротк на интервале t1 - t2;

− для заданного начала эксплуатационного периода оборудования (например, начала рейса судна) с помощью функции распределения (рис. 6.2) найти значение F(t1);

− используя выражение 15.3 найти значение F(t2) = F(t1) + Ротк ; (6.4)

− для определённого значения F(t2) с помощью функции распределения найти время окончания эксплуатационного периода t2 .

Понятно, что ключевыми моментами применимости рассмотренного метода явля- ется наличие достаточно представительной выборки параметра, характеризующего фак- тическую эксплуатационную надёжность оборудования, например, наработки на отказ, и соответствующего программного обеспечения, предназначенного для статистической обработки этой выборки с целью определения вида закона распределения.

Автором разработана специальная компьютерная программа, обеспечивающая решение этой задачи в режиме диалогового общения с персональным компьютером [405]. Пример применения этой программы приведён в Приложении 6.

Программа позволяет подтвердить соответствие статистических данных о нара- ботках на отказ партии судовых насосов заданному закону распределения и определить основные параметры распределения, которые могут быть использованы для статистиче- ских оценок надёжности (например, прогнозирования долговечности) соответствующе- го оборудования в процессе эксплуатации.

Вместе с тем, следует заметить, что вероятностно-статистический метод прогно- зирования достаточно эффективен в тех случаях, когда анализируемое изделие выпуска- ется в массовом количестве и срок его службы сравнительно невелик, благодаря чему возможно в приемлемые сроки накопить представительную выборку статистических данных об отказах оборудования.

Для большинства видов судостроительного оборудования характерны мелкосе- рийное (а иногда и уникальное) производство и большие сроки службы. В связи с этим статистические данные в большинстве случаев оказываются либо недостаточно пред- ставительными, либо уже сильно устаревшими: к моменту завершения сбора статисти- ческих данных наблюдаемое оборудование уже выработало бóльшую часть своего ре- сурса и подлежит замене, а для новых типов оборудования статистика, относящаяся к устаревшему оборудованию, оказывается уже малопригодной.

Кроме того, вероятностный характер прогнозов, отягощенных, как правило, су- щественной дисперсией из-за значимых для судового оборудования коэффициентов ва- риации ресурса, ограничивает область применения этих методов оценками групповых осреднённых эксплуатационных показателей долговечности оборудования (например, парка однотипных изделий). Достоверный индивидуальный прогноз изменений техни- ческого состояния конкретного механизма или агрегата этим методом получить сложно.

Этот метод приспособлен для индивидуальных прогнозов, поскольку в качестве базы прогнозирования используется временной ряд наблюдений за изменением пара- метра (совокупности параметров) конкретного объекта.

Исходной предпосылкой является предположение о том, что изменение контро- лируемого параметра во времени подчиняется некоторому детерминированному закону, который сохраняется неизменным как на интервале наблюдений за объектом (базовом прогнозном периоде), так и на интервале прогнозирования. Располагая аналитическим описанием этого закона, можно, в принципе, оценить ожидаемые изменения параметра (характеристики технического состояния оборудования) путём обычной экстраполяции. При этом предполагается, что неизбежные случайные флуктуации временнóго ряда можно довести до приемлемого уровня дисперсии известными статистическими мето- дами сглаживания [106] .

В соответствие с этой концепцией прогноз изменения состояния объекта предусматрива- ет последовательное выполнение ряда этапов:

− выбор контролируемой характеристики состояния объекта;

− накопление результатов измерения выбранного параметра на заданном временном интервале (периоде основания прогноза), т.е. формирование временного ряда;

− аппроксимация временного ряда с целью выявления детерминированного

закона изменения параметра во времени и оценка статистических характеристик слу- чайных отклонений, обусловленных флуктуациями процесса и погрешностями изме- рений;

− экстраполяция – применение установленного закона для определения прогнозируемо- го значения параметра при заданном приращении времени;

− оценка ожидаемой случайной погрешности прогноза на основании статистических характеристик временного ряда.

Следует отметить, что способы математической обработки временного ряда могут быть различными: экспоненциальное сглаживание, выявление тренда (оценка первой

производной), аппроксимация с помощью L-интегрирования и метода наименьших квадратов и т.п.

Последний способ пригоден как для квазилинейных, так и для существенно нели- нейных законов.

Аппроксимации временнóго ряда включает три процедуры:

− выбор типа аппроксимирующей функции;

− вычисление численных значений её коэффициентов (например, методом наименьших квадратов);

− оценка адекватности аппроксимации.

При выборе типа аппроксимирующей зависимости современные компьютерные программы часто используют библиотеки типовых функций. Последовательно переби- рая типовые функции, вычисляя для них соответствующие числовые коэффициенты ме- тодом наименьших квадратов и оценивая погрешности аппроксимации, программа вы- бирает наиболее пригодную аппроксимирующую функцию. Более рациональным пред- ставляется применение программ, обеспечивающих поиск аппроксимирующих функций с помощью специальных преобразований временного ряда наблюдений, например, пе- реходом в фазовую плоскость в результате L- или I-преобразований [107].

На рис. 6.3 показано, каким образом экстраполяция такой функции может быть использована для оценки интервала времени до наступления предельного значения кон- тролируемого параметра объекта.

![]() Момент формирования прогноза Время эксплуатации Т

Момент формирования прогноза Время эксплуатации Т

Рисунок 6.3 − Экстраполяционный метод оценки остаточного ресурса оборудования

Применение анализа временных рядов внешних (выходных) характеристик объ- екта придаёт этим методам свойства универсальности, поскольку применяемые алго- ритмы абстрагированы от физической природы объекта, не требуют знаний его внут- ренней структуры и функциональных связей между входными и выходными параметра- ми.

В данном разделе анализируются особенности применения метода, в основе кото- рого лежит обработка результатов мониторинга диагностического параметра, характе- ризующего техническое состояние контролируемого узла [107].

Реализация этого метода предусматривает последовательное выполнение ряда этапов:

- выбор главного диагностического параметра y, в наибольшей степени характеризу- ющего техническое состояние объекта и его работоспособность;

- организация измерений этого параметра через заданные временные интервалы Δt и накопление результатов в процессе эксплуатации объекта;

- сглаживание полученной последовательности результатов измерений - временного ряда y(t) с целью подавления влияния случайных отклонений параметра, не связан- ных с изменением технического состояния объекта;

- аппроксимация сглаженного временного ряда, т.е. формирование его аналитического описания с помощью функции Y(t), аргументом которой является время;

- экстраполяция аппроксимирующей функции на предстоящий период эксплуатации с целью прогнозирования интервала времени до наступления предельного состояния объекта (т.е. остаточного ресурса);

- корректировка аппроксимирующей функции и уточнение прогноза по мере накопле- ния результатов измерения определяющего параметра.

В течение времени τ формирование ряда наблюдений может происходить путём периодических измерений контролируемого параметра y через интервалы времени Δt. В этом случае количество результатов измерений n= τ/Δt. Обычно достаточно иметь объём выборки временного ряда: n = 10÷15 (условие Δt = idem не является обязательным).

Как правило, полученный таким образом временной ряд y(t), представленный множеством пар {yi; ti} при i = 1,2,…, n, имеет на плоскости (y, t) существенный разброс

точек, обусловленный неучтёнными изменениями режимов и условий эксплуатации объекта, а также случайными погрешностями измерений. Это обстоятельство суще- ственно затрудняет выдвижение гипотезы о подходящем типе аппроксимирующей функции (функции тренда) Y(t).

Выполнение операции последовательного интегрального сглаживания временного ряда обеспечивает получение двух дополнительных множеств: {xi; ti} и {zi; ti}, где xi и zi

– результаты применения, соответственно, I- или L-операторов. Дополнительные мно- жества позволяют принять к рассмотрению фазовые плоскости (y – x) и (y – z), на кото- рых будут располагаться точки, соответственно, с координатами yi, xi и yi, zi. Во многих случаях расположение точек в фазовых плоскостях можно достаточно точно описать линейной зависимостью:

y(t) = a0+a1I[y(t)]k (6.7)

или y(t) = a0+a1L[y(t)]k , (6.8)

где оценки коэффициентов a0 и a1 вычисляются методом наименьших квадратов. Зави- симости (6.17) и (6.18) являются интегральными уравнениями, решения которых имеют при k = 1, соответственно, следующий вид:

Y(t) = a0 exp(a1t) (6.9)

или Y(t) = a0/(1 – a1t)2 (6.10)

Полученные выражения можно использовать в качестве аппроксимирующих функ- ций. Их коэффициенты имеют следующий физический смысл:

a0 – величина начального дефекта, выполняющего роль инициатора процесса дегра- дации работоспособности объекта;

a1 – параметр тренда, характеризует интенсивность процесса.

При известном допустимом значении контролируемого параметра можно с помощью аппроксимирующей функции вычислить момент наступления предельного состояния

объекта (разумеется, если на прогнозируемом периоде сохраняется неизменным пара- метр тренда a1).

В тех случаях, когда расположение точек на фазовой плоскости может быть описа- но несколькими аппроксимирующими функциями, выбирают ту из них, которая имеет наибольшее значение коэффициента парной корреляции ρ при наименьшем значении среднеквадратичного отклонения σ аппроксимирующей функции. Граничным значени- ем коэффициента корреляции, ниже которого аппроксимирующая функция не принима- ется к рассмотрению, можно принять ρ = 0,707. Данному значению соответствует равен- ство мощностей измеряемого сигнала и случайных погрешностей (шума).

Если ни на одной из рассмотренных фазовых плоскостей не удаётся обеспечить выполнение этого условия, выполняется операция повторного сглаживания временного ряда, т.е. двукратное интегрирование.

Повторное сглаживание временного ряда увеличивает коэффициент корреляции с сохранением содержательности аппроксимирующей функции, правда при этом сама функция несколько усложняется.

В рассматриваемом примере объектом мониторинга являлись подшипники качения и скольжения с начальными дефектами – выбоинами на контактной поверхности [108] (рис. 6.4 и 6.5).

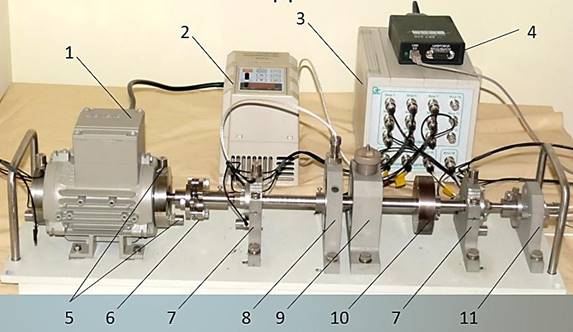

Испытания проводились на стенде АР7000 (рис.6.5).

|

Рисунок 6.5 − Стенд АР7000 для виброиспытаний подшипников

1−электродвигатель; 2−преобразователь частоты; 3−блок управления; 4−блок АЦП; 5−вихретоковые датчики; 6−упругая муфта; 7−опоры с подшипниками; 8,9−кронштейны с вихретоковыми датчиками; 10−съёмный маховик; 11−кронштейн для закрепления вихретоковых датчиков фазы и биения.

Режим нагружения подшипников задавался частотой вращения, радиальными и осевыми усилиями на подшипниках. Кроме того, конструкция стенда обеспечивала нагружение подшипников в условиях перекоса и дисбаланса валов.

|

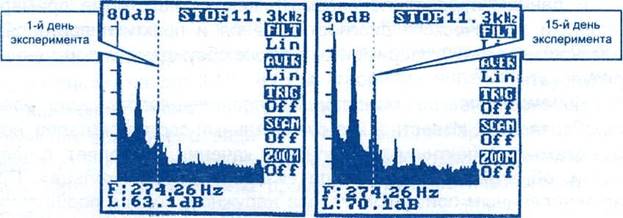

Рисунок 6.6 − Изменение уровня вибрации подшипника на характерной частоте спектра, вызванное износом подшипника

При испытаниях подшипника качения электродвигатель стенда работал в течение 20 суток в повторно-кратковременном режиме (по 1,5 ч в сутки).

На 20-й день эксперимента произошёл отказ подшипника. На рис. 6.6 показано из- менение спектра вибрации, видимое на дисплее прибора, а в табл.6.1 представлены ре- зультаты измерений.

|

№ замера |

1 |

2 |

3 |

4 |

5 |

|

Наработка t, ч |

1,5 |

3,0 |

4,5 |

6,0 |

7,5 |

|

Уровень вибрации y, дБ |

67,6 |

68,0 |

68,2 |

67,5 |

68,0 |

|

№ замера |

6 |

7 |

8 |

9 |

10 |

|

Наработка t, ч |

9,0 |

10,5 |

12,0 |

13,5 |

15,0 |

|

Уровень вибрации y, дБ |

68,8 |

70,0 |

70,2 |

70,8 |

71,0 |

|

№ замера |

11 |

12 |

13 |

14 |

15 |

|

Наработка t, ч |

16,5 |

18,0 |

19,5 |

21,0 |

22,5 |

|

Уровень вибрации y, дБ |

72,0 |

71,2 |

73,4 |

73,0 |

74,4 |

|

№ замера |

16 |

17 |

18 |

19 |

20 |

|

Наработка t, ч |

24,0 |

25,5 |

27,0 |

28,5 |

30,0 |

|

Уровень вибрации y, дБ |

74,0 |

75,0 |

76,0 |

76,1 |

76,0 |

В рассматриваемой задаче целью мониторинга является прогнозирование работо- способности объекта, поэтому на основе результатов эксперимента была выполнена следующая операция: из исходного временнóго ряда y(t) были взяты 10 первых резуль- татов и эту выборку отнесли к периоду предварительных наблюдений. На основании выборки на 10-й день эксперимента (при фактической наработке подшипника t = 15 ч) была сделана попытка спрогнозировать дальнейшее развитие событий и оценить оста- точный ресурс подшипника.

Сглаживание временнóго ряда из 10 наблюдений при k = 1 и k = 2 наблюдений при показало, что линейная аппроксимация в фазовой плоскости обеспечила наиболь- шее значение коэффициента линейной корреляции ρ = 0,9309 при наименьшем средне- квадратичном отклонении σ = 0,98. При этом была получена следующая аппроксимиру- ющая функция:

Y(t) = 66,7/(1 – 0,002t) (6.14)

Вычисленный с помощью этой функции прогноз математического ожидания оставшейся до отказа наработки составил 31,5 часов. Как видно, ошибка прогноза соста- вила Δt = 1,5 часа в сторону запаздывания. Правда, если учесть ширину зоны разброса прогнозных оценок, обусловленную среднеквадратическим отклонением аппроксими- рующей функции σY = 0,48, то запаздывание окажется меньше. Задача прогнозирования может быть сформулирована и другим образом: какое значение будет иметь контроли- руемый параметр через заданный временной период эксплуатации объекта? Применение аппроксимирующей функции (6.14) для наработки t = 30 часов даёт результат Y(30)

=75,5 дБ (расхождение с экспериментальными данными – 0,5дБ). Такая точность вполне достаточна для вынесения достоверного прогноза об изменении состояния контролиру- емого узла.

Отмечая сравнительную простоту реализации алгоритма прогнозирования, преду- сматривающего мониторинг только одного диагностического параметра, нельзя не от- метить и его существенный недостаток: неприспособленность к мониторингу многоре- жимных объектов. А между тем режим работы объекта (например, частота вращения ротора) в моменты очередных замеров диагностического параметра (например, уровня вибрации) может существенно влиять на результаты измерений. Это обстоятельство де- лает актуальной рассматриваемую далее доработку экстраполяционного алгоритма с це- лью обеспечения его универсальности [376].

Корректировка алгоритма однопараметрического экстраполяционного прогнозирования методом Эйлера

Рассмотренный выше алгоритм однопараметрического прогнозирования преду- сматривает в процессе формирования временного ряда автоматическое вычисление вре- мени проведения следующего измерения (см. рис. 6.15). Реальные технические объекты в назначенный момент измерения могут находиться, как минимум, в двух состояниях:

«включён» - «выключен». Поскольку контроль режима однопараметрическим алгорит- мом не предусматривается, диагностическая система будет автоматически проводить измерения и на неработающем механизме. Полученные при этом близкие к нулевым значения вибрации приведут к сильному искажению экспериментального временного ряда наблюдений, показанного на рис. 6.10 (он получен при сохранении постоянного режима работы стенда).

Для устранения этого эффекта предложено использовать откорректированный ал- горитм, показанный на рис. 6.12

Рисунок

6.12 (слева) – Алгоритм однопараметрического экстраполяци- онного прогнозирования, откорректиро-

Рисунок

6.12 (слева) – Алгоритм однопараметрического экстраполяци- онного прогнозирования, откорректиро-

Алгоритм предусматривает выяв- ление заведомо ложных результатов измерений, выполненных на неработа- ющем объекте, путём их сравнения с

предыдущими полноценными измере-

ниями, и замену их на значения, вычис- ленные по методу Эйлера (т.е. с исполь- зованием тренда, вычисленного по предыдущим замерам).

На рис. 6.13 показан пример примене- ния откорректированного алгоритма.

100

100

0

12,0

n, %

![]()

Режимы работы механизма

t, час

10,0

Aк

8,0

Yк

6,0

Yи![]()

4,0

2,0

t, час

1 2 3 4 5 6 7 8 9 10 11 12 13 14

Номера замеров диагностического параметра

Рисунок 6.13 – Результаты применения алгоритма однопараметрического экстраполяционного прогнозирования, откорректированого по методу Эйлера

Yи и Yк измеренный и откорректированный временные ряды;

Аи и Ак аппроксимация измеренного и откорректированного рядов.

На рисунке 6.13 результаты 6-го измерения откорректированы по тренду на участке 4-5, 10-го измерения по тренду на участке 8-9 и 12, 13 по тренду на участке 10-11.

|

№ изм. |

Измеренный ряд (дБ) |

Откорректированный ряд (дБ) |

||||||

|

Yи |

Aи |

Δи =Yи -Aи |

(Δи)2 |

Yк |

Aк |

Δк =Yк -Aк |

(Δк)2 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

0,8 |

0,8 |

0,0 |

0,00 |

0,8 |

0,8 |

0,0 |

0,00 |

|

2 |

0,9 |

0,9 |

0,0 |

0,00 |

0,9 |

1,2 |

-0,3 |

0,09 |

|

3 |

2,5 |

1,2 |

1,3 |

1,69 |

2,5 |

1,9 |

0,6 |

0,36 |

|

4 |

2,1 |

1,5 |

0,6 |

0,36 |

2,1 |

2,7 |

-0,6 |

0,36 |

|

5 |

3,5 |

2,0 |

1,5 |

2,25 |

3,5 |

3,5 |

0,0 |

0,00 |

|

6 |

0,5 |

2,8 |

-2,3 |

5,29 |

5,0 |

4,4 |

0,6 |

0,36 |

|

7 |

5,2 |

3,4 |

1,8 |

3,24 |

5,2 |

5,3 |

-0,1 |

0,01 |

Окончание таблицы 6.2

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

8 |

6,5 |

4,1 |

2,4 |

5,76 |

6,5 |

6,4 |

0,1 |

0,01 |

|

9 |

8,5 |

5,0 |

3,5 |

12,25 |

8,5 |

7,5 |

1,0 |

1,00 |

|

10 |

0,5 |

5,7 |

-5,2 |

27,04 |

9,5 |

8,6 |

0,9 |

0,81 |

|

11 |

10,3 |

6,5 |

3,8 |

14,44 |

10,3 |

9,5 |

0,8 |

0,64 |

|

12 |

0,5 |

7,2 |

-6,7 |

44,89 |

10,8 |

10,8 |

0,0 |

0,00 |

|

13 |

0,5 |

8,0 |

-7,5 |

56,25 |

11,2 |

11,7 |

-0,5 |

0,25 |

|

14 |

12,2 |

8,8 |

3,4 |

11,56 |

12,2 |

12,6 |

-0,4 |

0,16 |

|

Σ(Δи)2 (дБ)2 |

185 |

Σ(Δк)2 (дБ)2 |

4 |

|||||

|

Dи =[Σ(Δи)2]/13 (дБ)2 |

14,23 |

Dк =[Σ(Δк)2]/13 (дБ)2 |

0,34 |

|||||

|

СКОи =√ дБ |

3,77 |

СКОк =√ дБ |

0,58 |

|||||

Сравнительная оценка результатов аппроксимации исходного и откорректирован- ного временных рядов, приведённая в табл. 6.2, свидетельствует о том, что применён- ный алгоритм позволил в 6,5 раз уменьшить среднеквадратическую ошибку аппрокси- мации. Кроме того, значительно изменилось и расположение аппроксимирующей функ- ции (а значит, и прогноз, который получается в результате её экстраполяции).

Принципиальным отличием предлагаемой адаптивной методики от однопа- раметрической экстраполяции является использование диагностической модели, харак- теризующей зависимость значений диагностического параметра от степени деградации технического состояния контролируемого узла оборудования. Наиболее надёжным и до- стоверным способом получения такой зависимости является проведение экспериментов, предусматривающих замеры диагностического параметра при различной степени износа диагностируемого узла. Такие измерения можно проводить, например, в процессе дли- тельных ресурсных испытаний соответствующего узла оборудования. Далее в качестве примера рассматривается методика и результаты подобных испытаний подшипников качения судового конденсатного насоса на специальном стенде, показанном на рис.6.14.

Методика проведения экспериментов на данном стенде отличалась от ранее из- ложенной тем, что для сокращения времени длительных испытаний ускорение износа подшипника достигалась не предварительным нанесением начальных дефектов дорожек и тел качения, а интенсификацией эксплуатационных нагрузок:

− увеличением с помощью винтовых упоров 2 и динамометров 3 и 9 радиальных и осевых усилий, воспринимаемых подшипником;

− увеличением частоты вращения вала;

− ухудшением качества смазки путём уменьшения количества масла в ванне, увеличе- ния его температуры и заполнения ванны загрязнённым отработанным маслом.

|

1 – фундамент; 2 – горизонтальный и вертикальный винтовые упоры; 3,9 – горизон- тальный и вертикальный динамометры; 4 – вал; 5 – опорные металлофторопластовые подшипники с водяной смазкой; 6 – четыре индуктивных датчика для измерения отно- сительных смещений корпуса 8 и вала 4; 7 – вибродатчик (акселерометр); 8 – «плаваю- щий» разъёмный корпус; 10,17 – термопары для измерения температуры наружного кольца подшипника и масла; 11 – амортизаторы; 12 – муфта с резиновыми пальцами; 13

– электродвигатель; 14 – масляная ванна; 15 – змеевик охлаждающей воды; 16 – испы- тываемый подшипник.

В качестве диагностического признака использовался сигнал вибродатчика 7, уста- новленного на «плавающем» корпусе 8. Измерения проводились в октавной полосе 250÷500 Гц. Результаты представлены на рис. 6.15. Кривая, показанная на графике, яв- ляется результатом аппроксимации результатов вибромониторинга в процессе длитель- ных испытаний подшипника судового конденсатного насоса. Резкое возрастание уровня вибрации при радиальном зазоре выше 20 мкм объясняется большим количеством накопленных дефектов на беговых дорожках колец и шариках.

S, дБ 80

75

70

65

60

10 15 20 25 t,

100

Рисунок 6.15 (слева) – За- висимость уровня вибра- ции на корпусе подшип- никового узла от времени испытаний t и радиально- го зазора в подшипнике Δ

.

![]()

![]() Монотонный характер аппроксимирующей

функции, так же, как и в рассмотрен- ном

ранее примере, делает возможным её экстраполяцию для решения прогнозных за- дач, правда, только для однорежимных

объектов, поскольку эта зависимость, как и вре- менной ряд, показанный на рис. 6.14, получены при неизменном

режиме работы соот- ветствующих стендовых

установок.

Монотонный характер аппроксимирующей

функции, так же, как и в рассмотрен- ном

ранее примере, делает возможным её экстраполяцию для решения прогнозных за- дач, правда, только для однорежимных

объектов, поскольку эта зависимость, как и вре- менной ряд, показанный на рис. 6.14, получены при неизменном

режиме работы соот- ветствующих стендовых

установок.

Отсутствие непосредственного учёта влияния изменчивости условий эксплуата- ции и режимов работы оборудования весьма существенно ограничивает возможности практического применения однопараметрических экстраполяционных алгоритмов про- гнозирования, поскольку большинство реально используемых диагностических пара- метров судового энергетического оборудования не являются инвариантными по отно- шению к режимам использования оборудования. Это противоречие становится явным даже для бинарных объектов, которые в моменты очередных замеров диагностического параметра, вычисленные рассмотренной выше программой, могут находиться как во включённом, так и в выключенном состоянии. Понятно, что результаты измерений, про- ведённых на выключенном объекте, приведут только к увеличению дисперсии и поста- вят под сомнение возможность получения аппроксимирующей функции с достаточно большим коэффициентом корреляции.

Для бинарных объектов устранение этих ложных замеров требует добавления в алгоритм и реализующую его программу функции дискретного контроля режимного со- стояния объекта («включён» −«выключен») и соответствующей блокировки возможно- сти измерений параметра на неработающем объекте. Для объектов с плавным изменени- ем режима от нулевого до номинального простая блокировка делу не поможет: требует-

ся аналоговая процедура компенсации влияния режима объекта на результаты измере- ний определяющего параметра, например, путём введения в результаты измерений по- правок, учитывающих отклонение режима от номинального. Для формирования таких поправок необходимо располагать математической моделью диагностического объекта, описывающей влияние на контролируемый диагностический параметр не только техни- ческого состояния диагностируемого узла, но и режима функционирования объекта.

Правда, задачу можно упростить, если в первом приближении принять допуще- ние, что зависимость диагностического параметра от режима объекта носит линейный характер. Это допущение позволяет построить номограмму (рис. 6.16), позволяющую в процессе мониторинга оборудования определять текущее значение структурного пара- метра (в рассматриваемом примере зазора в подшипнике) по измеренному диагностиче- скому параметру (уровню вибрации) и показателю режима (частоте вращения ротора механизма).

Например, если в результате измерения на режиме 50% от номинального получен уровень вибрации около 69дБ (красные стрелки на номограмме), то временной ряд наблюдений должен быть дополнен точкой, соответствующей степени износа подшип- ника, при которой зазор равен 25 мкм.

S, дБ

![]() 80

80

S, дБ

75

70

65

0 25 50 75 100 5

Режим работы механизма, %

10 15 20 25

Зазор в подшипнике Δ, мкм

Рисунок 6.15 – Номограмма для определения значения структурного параметра по пока- зателю режима и измеренному значению диагностического параметра

Применение предложенной методики позволяет в процессе мониторинга меха- низма формировать временной ряд наблюдений не в координатной плоскости «диагно- стический параметр – время», а в плоскости «структурный параметр – время». Это дела-

ет последующую аппроксимацию временного ряда и формирование прогноза о техниче- ском состоянии диагностируемого узла инвариантными по отношению к режимам, на которых производились замеры, а значит, открывает возможность применения экстра- поляционного метода для прогнозирования состояния узлов многорежимного оборудо- вания.

Преимуществом предлагаемой методики является возможность использования ре- зультатов длительных ресурсных испытаний, выполненных на номинальном режиме ра- боты механизма (рис. 6.15). Недостаток заключается в методической погрешности, вно- симой допущением о линейном характере зависимости диагностического параметра от режима работы механизма. Для более точной оценки требуется, очевидно, использова- ние нелинейных многофакторных зависимостей.

Точное аналитическое решение такой задачи обычно затруднено сложностью, многосвязностью и недостаточной изученностью соответствующих процессов, свойств объектов и характера их взаимодействия. В этой связи целесообразно использовать экс- периментальные исследования, позволяющие в приемлемые сроки получить достаточно достоверные результаты.

В качестве примера реализации этой концепции рассмотрим методику и результа- ты экспериментальных исследований судового центробежного насоса как объекта диа- гностирования. Приводной электродвигатель насоса снабжён преобразователем частоты питающего тока, обеспечивающим плавное изменение частоты вращения. Диа- гностируемый узел – подшипник скольжения ротора насоса. В качестве диагностическо- го параметра контролировался уровень вибрации на лапе насоса.

Исследования проводились методом активного эксперимента (условия опытов за- давались экспериментатором в соответствие с планом эксперимента). Типовая программа таких экспериментов предполагает выполнение следующих этапов:

· выбор номенклатуры варьируемых факторов и контролируемого параметра и опре- деление цели эксперимента;

· выбор типа математической модели;

· подготовка плана и матрицы эксперимента;

· выбор условий проведения опытов и их выполнение;

· предварительная статистическая обработка результатов;

· выявление грубых промахов;

· вычисление коэффициентов регрессии;

· оценкa знaчимости коэффициентов регрессии;

· оценка aдеквaтности модели и анализ её свойств;

· графическое представление и физическая трактовка результатов.

· применение модели для определения поправок.

Варьируемые факторы:

X1 – частота вращения рабочего колеса (об/мин);

X2 – степень износа подшипника скольжения, т.е. зазор (мкм); X3 – давление смазки подшипника (бар).

Изучаемый отклик: Y – уровень сигнала диагностического вибродатчика в задан- ной частотной полосе (дБ).

Цель эксперимента: определение регрессионной математической модели объекта, характеризующей зависимость диагностического параметра от степени износа подшип- ника и указанных выше режимных факторов.

Обычно в теории планирования рекомендуется выбирать модель в виде полинома, т.е. в виде алгебраической суммы факторов и их произведений, помноженных на коэф- фициенты регрессии. Поскольку нет априорной уверенности в том, что влияние рас- сматриваемых факторов на сигнал диагностического вибродатчика может быть описано чисто линейной зависимостью, выбираем модель 2-го порядка.

Таблица 6.3. Состав квадратичной модели

|

2 2 Y=B0 + B1X1+ B2X2 + B3X3 + B12X1X2 + B13X1X3 + B23X2X3 + B11X12 + B22X2 + B33X3 |

||

|

линейная часть |

эффекты взаимодействия факторов |

квадратичные члены |

Для экспериментального определения коэффициентов квадратичной модели тре- буются планы, предусматривающие реализацию более двух уровней варьирования фак- торов. Пригодны планы полного факторного эксперимента с варьированием на 3-х уровнях (ПФЭ 3к), либо центрально-композиционные планы (варьирование на 5 уров- нях). Сопоставление данных о необходимом количестве опытов при использовании ука- занных планов для трёхфакторной задачи (27 опытов для ПФЭ 3к и 15 опытов для ЦКП) позволяет сделать выбор в пользу центрально-композиционного планирования, обеспе-

чивающего большее количество уровней варьирования факторов при меньшем количе- стве опытов.

Графическое представление ЦКП для

3-х факторов и соответствующая матрица планирования приведены

на рис. 6.6 и в табл. 6.4.

Графическое представление ЦКП для

3-х факторов и соответствующая матрица планирования приведены

на рис. 6.6 и в табл. 6.4.

|

X2 5 11 4

14 3 6 10 15 9 X 1

1 8 13 7 12 2 X3 |

Рисунок 6.16 (слева) – Центрально- композиционный план α – «звёздное плечо» - расстояние «звёзд- ных точек» от центра плана По условию ортогональности матрицы планирования для 3-х факторов α =1,215 |

|

№ |

X0 |

X1 |

X2 |

X3 |

X1∙X2 |

X1∙X3 |

X2∙X3 |

X 2 1 |

X 2 2 |

X 2 3 |

Части ЦКП |

|

1 |

+1 |

-1 |

-1 |

-1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

Ядро Nя = 2к |

|

2 |

+1 |

+1 |

-1 |

+1 |

-1 |

+1 |

-1 |

+1 |

+1 |

+1 |

|

|

3 |

+1 |

-1 |

+1 |

+1 |

-1 |

-1 |

+1 |

+1 |

+1 |

+1 |

|

|

4 |

+1 |

+1 |

+1 |

-1 |

+1 |

-1 |

-1 |

+1 |

+1 |

+1 |

|

|

5 |

+1 |

-1 |

+1 |

-1 |

-1 |

+1 |

-1 |

+1 |

+1 |

+1 |

|

|

6 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

|

|

7 |

+1 |

-1 |

-1 |

+1 |

+1 |

-1 |

-1 |

+1 |

+1 |

+1 |

|

|

8 |

+1 |

+1 |

-1 |

-1 |

-1 |

-1 |

+1 |

+1 |

+1 |

+1 |

|

|

9 |

+1 |

+α |

0 |

0 |

0 |

0 |

0 |

α2 |

0 |

0 |

Звёздные точки N* = 2к |

|

10 |

+1 |

-α |

0 |

0 |

0 |

0 |

0 |

α2 |

0 |

0 |

|

|

11 |

+1 |

0 |

+α |

0 |

0 |

0 |

0 |

0 |

α2 |

0 |

|

|

12 |

+1 |

0 |

-α |

0 |

0 |

0 |

0 |

0 |

α2 |

0 |

|

|

13 |

+1 |

0 |

0 |

+α |

0 |

0 |

0 |

0 |

0 |

α2 |

|

|

14 |

+1 |

0 |

0 |

-α |

0 |

0 |

0 |

0 |

0 |

α2 |

|

|

15 |

+1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

Центр |

Важным свойством матрицы планирования является её ортогональность, которая обеспечивает возможность независимой оценки всех коэффициентов математической модели объекта и обеспечивает простой алгоритм вычисления коэффициентов регрес- сии. Правило проверки ортогональности матрицы: сумма почленных произведений лю- бых двух столбцов должна равняться нулю. Нетрудно видеть, что для матрицы, приве-

дённой в табл.6.8, это условие не соблюдается. Этот недостаток можно устранить сле- дующим образом:

·

j

вместо квадратичных переменных x2

введём в матрицу новые переменные

j j j

XН = x2 - x)2 , (6.15)

где

x)2 = 1 åN x2

![]()

- среднее значение квадратичного столбца исходной матрицы.

N i=1 i, j

· зададим значение звёздного плеча α = 1,215 .

В результате получим матрицу, представленную в табл.6.4

Таблица 6.4. Ортогональная матрица ЦКП для 3-х факторов

|

№ |

X0 |

X1 |

X2 |

X3 |

X1∙X2 |

X1∙X3 |

X2∙X3 |

XН 1 |

XН 2 |

XН 3 |

|

1 |

+1 |

-1 |

-1 |

-1 |

+1 |

+1 |

+1 |

0,27 |

0,27 |

0,27 |

|

2 |

+1 |

+1 |

-1 |

+1 |

-1 |

+1 |

-1 |

0,27 |

0,27 |

0,27 |

|

3 |

+1 |

-1 |

+1 |

+1 |

-1 |

-1 |

+1 |

0,27 |

0,27 |

0,27 |

|

4 |

+1 |

+1 |

+1 |

-1 |

+1 |

-1 |

-1 |

0,27 |

0,27 |

0,27 |

|

5 |

+1 |

-1 |

+1 |

-1 |

-1 |

+1 |

-1 |

0,27 |

0,27 |

0,27 |

|

6 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

0,27 |

0,27 |

0,27 |

|

7 |

+1 |

-1 |

-1 |

+1 |

+1 |

-1 |

-1 |

0,27 |

0,27 |

0,27 |

|

8 |

+1 |

+1 |

-1 |

-1 |

-1 |

-1 |

+1 |

0,27 |

0,27 |

0,27 |

|

9 |

+1 |

+α |

0 |

0 |

0 |

0 |

0 |

0,746 |

-0,73 |

-0,73 |

|

10 |

+1 |

-α |

0 |

0 |

0 |

0 |

0 |

0,746 |

-0,73 |

-0,73 |

|

11 |

+1 |

0 |

+α |

0 |

0 |

0 |

0 |

-0,73 |

0,746 |

-0,73 |

|

12 |

+1 |

0 |

-α |

0 |

0 |

0 |

0 |

-0,73 |

0,746 |

-0,73 |

|

13 |

+1 |

0 |

0 |

+α |

0 |

0 |

0 |

-0,73 |

-0,73 |

0,746 |

|

14 |

+1 |

0 |

0 |

-α |

0 |

0 |

0 |

-0,73 |

-0,73 |

0,746 |

|

15 |

+1 |

0 |

0 |

0 |

0 |

0 |

0 |

-0,73 |

-0,73 |

-0,73 |

Исходя из заданного диапазона изменения факторов в процессе эксперимента, определим координаты центра плана и интервалы варьирования для рассматриваемых факторов (табл. 6.5).

Значения нижнего и верхнего уровня получены вычитаются или прибавляются к координате центра соответствующих интервалов варьирования. Для получения коорди- нат звёздных точек вычитается или прибавляется звёздное плечо, полученное умноже- нием интервала варьирования на α = 1,215.

.

Таблица 6.5. Значения факторов на пяти уровнях варьирования

|

Факторы |

Размерность |

Интервалы варьирования Δj |

Звёздное плечо αj = 1,215Δj |

Нижняя звёздная точка «-α» |

Нижний уровень «-1» |

Центр плана «0» |

Верхний уровень «+1» |

Верхняя звёздная точка «+α» |

|

X1 |

об/мин |

100 |

122 |

578 |

600 |

700 |

800 |

822 |

|

X2 |

мкм |

20 |

24,3 |

45,7 |

50 |

70 |

90 |

94,3 |

|

X3 |

бар |

1 |

1,22 |

3,78 |

4 |

5 |

6 |

6,22 |

Сопоставляя столбцы плана (они выделены жирными линиями в табл.6.4) и соот- ветствующие им фактические значения факторов (табл.6.5), получим условия проведе- ния опытов. При проведении каждого опыта замер сигнала Y производился трижды (столбцы Ya , Yb и Yc в табл.6.6).

Таблица 6.6. Условия и результаты опытов

|

№ оп. |

Заданные значения факторов |

Сигнал датчика, дБ |

Обработка |

|||||

|

X1 об/мин |

X2 мкм |

X3 бар |

Ya |

Yb |

Yc |

Yср. |

D |

|

|

1 |

600 |

50 |

4 |

25,518 |

24,736 |

25,166 |

25,14 |

0,153 |

|

2 |

800 |

50 |

8 |

29,955 |

28,843 |

28,139 |

28,98 |

0,838 |

|

3 |

600 |

90 |

8 |

25,688 |

25,279 |

24,873 |

25,28 |

0,166 |

|

4 |

800 |

90 |

4 |

41,655 |

40,793 |

41,152 |

41,20 |

0,187 |

|

5 |

600 |

90 |

4 |

29,683 |

28,462 |

29,515 |

29,22 |

0,438 |

|

6 |

800 |

90 |

8 |

37,082 |

36,877 |

37,461 |

37,14 |

0,088 |

|

7 |

600 |

50 |

8 |

20,821 |

20,943 |

21,356 |

21,04 |

0,079 |

|

8 |

800 |

50 |

4 |

32,843 |

33,406 |

33,351 |

33,20 |

0,096 |

|

9 |

822 |

70 |

6 |

35,456 |

35,552 |

34,712 |

35,24 |

0,211 |

|

10 |

578 |

70 |

6 |

22,893 |

22,809 |

23,718 |

23,14 |

0,252 |

|

11 |

700 |

94,3 |

6 |

34,091 |

34,393 |

34,536 |

34,34 |

0,052 |

|

12 |

700 |

45,7 |

6 |

26,237 |

26,828 |

27,635 |

26,90 |

0,492 |

|

13 |

700 |

70 |

8,43 |

27,908 |

27,595 |

28,437 |

27,98 |

0,181 |

|

14 |

700 |

70 |

3,56 |

33,163 |

32,233 |

33,424 |

32,94 |

0,392 |

|

15 |

700 |

70 |

6 |

30,551 |

29,427 |

30,112 |

30,03 |

0,321 |

Результаты измерений несколько отличаются друг от друга из-за случайной по- грешности измерений. Предварительная статистическая обработка результатов заключа- ется в вычислении среднего значения Yср. и дисперсии D:

Yср.= (Ya + Yb + Yc)/3 (6.16)

D = [(Ya -Yср.)2 + (Yb -Yср.)2 + (Yc -Yср.)2]/2 (6.17)

![]() Проверка выполняется путем оценки

однородности дисперсий с помощью крите- рия

Кохрэна (G - критерия). Экспериментальное

значение критерия определяется по формуле (6.18):

Проверка выполняется путем оценки

однородности дисперсий с помощью крите- рия

Кохрэна (G - критерия). Экспериментальное

значение критерия определяется по формуле (6.18):

|

G = Dmax экс N å Di i=1 |

где: в числителе – максимальная из дисперсий (0,838); в знаменателе – сумма всех дисперсий (3,946). |

Gэкс. = 0,838/3,946 = 0,21

Для определения табличного значение критерия задают следующие координаты:

§ уровень значимости a = 1 – 0,95 = 0,05;

§ степень свободы f1 = 2 (на единицу меньше числа замеров);

§ степень свободы f2 = 15 (количество опытов). Пользуясь справочной таблицей, находим: Gтабл. = 0,36.

Поскольку Gэкс. < Gтабл. – сделан вывод об однородности дисперсий и отсутствии гру-

бых промахов.

Для вычисления коэффициентов регрессии ортогональной матрицы достаточно столбец матрицы с одноимённым индексом факторов (табл. 6.6) почленно перемножить со столбцом средних результатов, произведения сложить и сумму разделить на число опытов (15). Применение этого алгоритма даёт результаты, приведённые в табл. 6.7.

Таблица 6.7. Коэффициенты регрессии

|

B0 |

B1 |

B2 |

B3 |

B12 |

B13 |

B23 |

B11 |

B22 |

B33 |

|

30,03 |

4,98 |

3,06 |

-2,04 |

0,98 |

-0,03 |

0,04 |

-0,51 |

0,40 |

0,29 |

Эта процедура выполняется с целью упрощения модели с использованием крите- рия Стьюдента. Сначала вычислим дисперсию коэффициентов и среднеквадратичное отклонение (6.19):

![]()

S

å Di

2 = i=1

B N 2 n(n -1)

= 0,00293

SB = = 0,054

|

Затем зададим координаты: |

Р = 0,95 – доверительная вероятность; f = N(n-1) = 15(3-1) =30 – степень свободы |

![]() и находим

табличное значения критерия Стьюдента: tтабл. = 2,042

и находим

табличное значения критерия Стьюдента: tтабл. = 2,042

После этого вычислим доверительный интервал коэффициентов регрессии:

|

Оценка значимости коэффициента выполняется в соответствии с правилом: |

|Bj| ≥ ΔB → коэффициент значимый. |

После сравнения по абсолютной величине с доверительным интервалом признаны зна- чимыми 8 коэффициентов. Модель после упрощения имеет вид (6.20):

|

Адекватность модели – это её способность достоверно описывать реальные свой- ства объекта. Оценка адекватности модели заключается в статистическом сопоставле- нии результатов, полученных опытным путем (Y), и результатов, вычисленных для тех же условий с помощью модели (Yмод). Для оценки используем критерий Фишера.

N i i![]()

0,5nå(Y - Y мод )2

Дисперсия адекватности:

где: i – номер опыта;

Dадекв = i=1

L

= 0,186 (6.21)

å Di

S

Дисперсия эксперимента:

2 = i=1

N (n -1)

= 0,132 (6.22)

F =

S2

Экспериментальное значение критерия Фишера:

ад

Э S2

= 1,40 (6.23)

Зададим доверительную вероятность p = 0.95 и степени свободы:

f1 = L = 2; f2 = N(n-1) = 30 и найдём табличное значение критерия Фишера:

Условие адекватности Fэ < Fтабл. соблюдается, следовательно полученная экспе- риментальным путём математическая модель объекта адекватна.

Наличие в модели значимых коэффициентов при эффектах взаимодействия фак- торов и квадратичных элементах подтвердило справедливость принятой при выборе ти- па модели и плана эксперимента гипотезы о нелинейном характере влияния рассматри- ваемых факторов на сигнал вибродатчика. Отсутствие резкого превышения свободного члена B0 над коэффициентами регрессии B1 B2 и B3 является признаком достаточной чувствительности модели.

Графическое отображение функции 3-х переменных представляет собой некую гиперповерхность в четырёхмерном пространстве. Находясь в трёхмерном простран- стве, мы можем изобразить только различные сечения этой поверхности, характеризу- ющие зависимость отклика от двух факторов при зафиксированном третьем факторе.

Например, в табл. 6.8 и на рис.6.17 показано влияние зазора в подшипнике и ча- стоты вращения рабочего колеса на уровень сигнала вибродатчика при постоянном дав- лении смазки 6 бар.

Таблица 6.8. Зависимость сигнала вибродатчика (Y, дБ) от режима насоса и технического состояния подшипника

|

Зазор, мкм |

Частота вращения, об/мин |

||||

|

500 |

600 |

700 |

800 |

900 |

|

|

40 |

15,53 |

20,57 |

24,59 |

27,59 |

29,57 |

|

50 |

15,58 |

21,11 |

25,62 |

29,11 |

31,58 |

|

60 |

15,83 |

21,85 |

26,85 |

30,83 |

33,79 |

|

70 |

16,28 |

22,79 |

28,28 |

32,75 |

36,20 |

|

80 |

16,93 |

23,93 |

29,91 |

34,87 |

38,81 |

|

90 |

17,78 |

25,27 |

31,74 |

37,19 |

41,62 |

|

100 |

18,83 |

26,81 |

33,77 |

39,71 |

44,63 |

Наличие такой модели позволяет по результатам вибромониторинга насоса оце- нивать фактическое техническое состояние подшипника и прогнозировать его измене- ние экстраполяционным методом, не внося в результаты прогноза ошибок, обусловлен- ных тем, что насос в моменты проведения измерений может эксплуатироваться на раз- личных режимах (при различных частотах вращения вала).Так, если очередное измере- ние в процессе вибромониторинга насоса проводится при частоте вращения 800 об/мин, то уровень сигнала вибродатчика Y=33дБ будет соответствовать зазору в подшипнике насоса Δ = 77мкм.

![]() 45

45

![]()

![]() 40

40

![]() 35

35

![]() 30

30

![]() 25

25

20

15

50 60

70 80

90 100

Зазор в подшипнике Х2, мкм

Рисунок 6.17 – Зависимость сигнала диагностического датчика от зазора в подшипнике и частоты вращения вала насоса

Предложенные варианты модернизации алгоритма обработки временного ряда, полученного в процессе мониторинга объекта, расширяет функциональные возможно- сти экстраполяционного метода прогнозирования, делая возможным его применение и для многорежимных объектов. Правда, для этого требуется предварительное исследова- ние свойств соответствующего оборудования с целью получения его диагностической модели (функциональной связи диагностического параметра со структурным парамет- ром, определяющим техническое состояние контролируемого узла) и возможность пе- риодического измерения во время эксплуатации этого диагностического параметра.

Слабым местом всех экстраполяционных методов является предположение о том, что характер накопления эксплуатационных повреждений контролируемого узла на про- гнозируемом периоде будет таким же, как и на периоде формирования временного ряда. Понятно, что одним из важных условий корректности такого предположения является неизменность условий и режимов эксплуатации объекта.

Если прямое измерение диагностического параметра во время эксплуатации объ- екта невозможно, а также в тех случаях, когда планируется изменение графика режимов объекта на прогнозируемом периоде, есть смысл обратиться к методикам прогнозирова-

ния, допускающим возможность учёта влияния переменных режимов на интенсивность накопления эксплуатационных повреждений. Именно эта концепция лежит в основе причинно-следственного метода (термин предложен автором), который можно считать антиподом экстраполяционного, поскольку он предусматривает регистрацию индивиду- альной истории нагружений, т.е. не следствий, а причин, определяющих темп накопле- ния эксплуатационных повреждений оборудования.

Теоретическая основа метода – гипотеза линейного суммирования повреждений. Предполагается, что каждому уровню нагружения оборудования соответствует свой темп расходования ресурса, а накопление эксплуатационных повреждений много- режимного оборудования подчиняется принципу суперпозиции, т.е. можно подсчитать расходование ресурса на отдельных режимах эксплуатации и затем их сложить (рис. 6.18).

![]()

![]() Соответствующий

алгоритм может быть реализован в штатной системе контроля параметров и в автономных приборах - счетчиках

наработки ресурса и регистраторах эксплуатационных нагружений.

Соответствующий

алгоритм может быть реализован в штатной системе контроля параметров и в автономных приборах - счетчиках

наработки ресурса и регистраторах эксплуатационных нагружений.

|

Время эксплуатации агрегата

Рисунок 6.18 − Оценка предполагаемой выработки ресурса оборудования при заданном графике режимов его эксплуатации

Достоинства метода: детерминированный характер прогноза, возможность оценки темпов расходования ресурса многорежимных объектов и минимизации количества контролируемых параметров за счет использования комплексных характеристик. Прав- да, при этом следует иметь в виду и определённые условия применимости этого метода:

- для его использования необходимо располагать предельными характеристиками дол- говечности оборудования, получение которых расчетно-экспериментальным путем является трудоёмкой и дорогостоящей задачей;

- регистрацию нагружений необходимо вести с момента начала эксплуатации объекта, поэтому эффективное использование метода возможно для вновь устанавливаемого оборудования;

- метод не является универсальным, поскольку далеко не для всех видов эксплуатаци- онных разрушающих процессов доказана возможность корректного применения ли- нейного суммирования повреждений.

Тем не менее, ориентация метода на контроль, прежде всего, режимов использо- вания оборудования, как основного фактора, определяющего интенсивность процессов эксплуатационного повреждения наиболее напряженных узлов и деталей, создаёт опре- делённые предпосылки для его успешного применения в качестве информационной ба- зы для индивидуального прогноза долговечности и упреждающего обслуживания обо- рудования, особенно в тех случаях, когда периодическое измерение и экстраполяция ди- агностических параметров, характеризующих фактическое техническое состояние обо- рудования, по тем или иным причинам невозможно или нецелесообразно.

Реализация этого метода предусматривает последовательное выполнение ряда этапов:

· анализ физико-химических процессов, вызывающих во время эксплуатации объекта деградацию его технического состояния, и выделение режимных параметров, опреде- ляющих интенсивность этой деградации;

· экспериментальное определение регрессионной математической модели, связываю- щей темп накопления эксплуатационных повреждений с режимными параметрами;

· задание предполагаемого на прогнозируемый период графика изменения во времени режимов эксплуатации объекта;

· вычисление с помощью регрессионной модели накоплений эксплуатационных по- вреждений на каждом из планируемых режимов, и оценка суммарного повреждения в течение прогнозного периода;

· оценка остаточного ресурса путём сопоставления, вычисленного и предельно допустимого изменений технического состояния.

Конкретные методики применения этого метода существенным образом зависят от конструктивных особенностей контролируемого объекта, условий его эксплуатации и ре- жимов использования, характера эксплуатационных нагрузок и типичных разрушающих процессов, интенсивность которых лимитирует долговечность наиболее ответственных и

нагруженных узлов, возможности непосредственного контроля или косвенного определе- ния интенсивности эксплуатационных нагружений и других специфических особенностей контролируемого оборудования. Ниже приводятся примеры практической реализации причинно-следственного метода прогнозирования судового оборудования.

Сильфон - гибкий металлический патрубок, имеющий гофрированную поверхность, который обычно изготавливают из одного или нескольких тонких слоев легированной ста- ли методом гидропрессования (рис. 6.19).

Рисунок 6.19 – Внешний вид металлических сильфонов

Сильфоны являются основным элементом сильфонных компенсаторов – гибких вставок, которые устанавливают в тех участках трубопроводов, где нужно компенсировать взаимное осевое, сдвиговое или угловое смещение труб, возникающее вследствие неточ- ности монтажа, тепловых деформаций и механических перемещений одних участков тру- бопровода относительно других. Кроме того, сильфоны используют в качестве гибких уплотнительных элементов в запорной трубопроводной арматуре и в устройствах гидро- и пневмоавтоматики.

В судовых энергетических установках сильфоны и сильфонные компенсаторы при- меняют для решения трёх основных задач:

- герметическое уплотнение перемещаемых деталей запорной трубопроводной арматуры;

- гибкое соединение участков трубопроводов, подверженных значительным температур- ным деформациям (например, главных паропроводов);

-  гибкое соединение участков трубопроводов, подверженных относительным смещениям вследствие нежёсткой установки на

фундаментах механизмов и агрегатов (например,

гибкая вставка в циркуляционной трассе, по которой подаётся забортная

вода на охла- ждение главного

конденсатора паротурбинной установки).

гибкое соединение участков трубопроводов, подверженных относительным смещениям вследствие нежёсткой установки на

фундаментах механизмов и агрегатов (например,

гибкая вставка в циркуляционной трассе, по которой подаётся забортная

вода на охла- ждение главного

конденсатора паротурбинной установки).

Рисунок 6.20 (слева). Типовые конструкции сильфонных компенсаторов для стыковки трубопроводов

В данном разделе рассматриваются технические предложения по организации мо- ниторинга третьей из вышеуказанных групп корабельных сильфонных компенсаторов. Сильфонные компенсаторы на циркуляционной трассе главного конденсатора имеют са- мые большие габаритные размеры из всех корабельных компенсаторов (диаметр до 1200 мм). Основным фактором, определяющим условия их эксплуатационных нагружений, яв- ляется установка главного турбозубчатого агрегата (паровая турбина + редуктор + глав- ный конденсатор) на гибких амортизаторах. Это делается для уменьшения вибраций, пе- редаваемых от ГТЗА на корпус корабля, благодаря чему снижается шумность корабля и повышается его скрытность. При качке корабля гибко подвешенный ГТЗА смещается в поперечном и вертикальном направлениях, в связи с чем сильфонный компенсатор под- вергается осевым и сдвиговым циклическим деформациям. Особенно опасны сдвиговые деформации. При сильной бортовой качке их амплитуда может достигать 30 мм. Кроме того, сдвиговые деформации вызывают наиболее неблагоприятное распределение напря- жений в гофрах сильфона.

Ожидаемый во время эксплуатации спектр циклических деформаций компенсатора может быть, в принципе, очень приблизительно оценён путём анализа ожидаемых режи- мов использования корабля, погодных условий в районе плавания корабля, изучения ха- рактерных для разных времен года спектров волнения моря в этих районах и мореходных качеств корабля (зависимости периода и амплитуды качки от волнения моря и курса ко- рабля относительно волны). Нетрудно представить, что достоверность таких прогнозов

будет весьма невелика, поэтому и фактическая наработка компенсатора во время эксплуа- тации может существенно отличаться от расчётной.

Основным видом эксплуатационных изменений технического состояния сильфонов является накопление усталостных повреждений металла под действием переменных де- формаций. В результате длительного воздействия эксплуатационных нагрузок на много- слойные сильфоны может произойти их расслоение, в результате которого нарушается равномерность распределения напряжений между отдельными слоями оболочки, развитие усталостных микротрещин, перерастающих в макротрещины и сквозные трещины отдель- ных слоев оболочки сильфона. Последней стадией этого процесса является повреждение всех слоёв и разгерметизация сильфона.

Экспериментальная проверка достоверности этой гипотезы о характере эксплуата- ционных повреждений выполнялась для партии сильфонов во время их ресурсных испы- таний. Испытания проводились на специальном стенде, обеспечивающем циклическую деформацию сильфонов и параллельное измерение сигналов акустической эмиссии [75]. Регистрировалась следующие параметры:

- амплитуда импульсов А (mV);

- частота импульсов Z (имп/с).

Характеристики и условия экспериментов по циклическим ресурсным испытаниям сильфонов приведены в табл. 6.9. На рис. 6.19 показан характер изменения сигналов АЭ, генерируемых многослойным сильфоном в ходе непрерывных циклических ресурсных ис- пытаний.

На графике достаточно отчетливо выделяются три этапа:

· период начального акустического молчания (ПНАМ);

· период активной акустической эмиссии (ПААЭ);

· период конечного акустического молчания (ПКАМ).

Таблица 6.9. Результаты ресурсных испытаний сильфонов с контролем сигналов акустической эмиссии

|

Тип силь- фонов |

Колич., шт. |

Жесткость С, кН/м |

Частотный диапазон канала АЭ, Δf, кГц |

Гарантийная наработка Nг, цикл |

Фактическая нара- ботка при испыта- ниях Nэкс, цикл |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

НС 27-10- 0,16*3 |

18 |

50 - 75 |

750 и выше |

3000 |

8300 - 18000 |

|

НС 27-9- 0,16*6 |

6 |

- |

750 и выше |

3000 |

3500 - 1850 |

Окончание таблицы 6.9

|

1 |

2 |

3 |

4 |

5 |

6 |

|

НС 22-9- 0,16*5 |

4 |

94 - 129 |

30 и выше |

4000 |

5500 - 10600 |

|

НС 28-10- 0,16*3 |

12 |

41 - 77 |

30 и выше |

5000 |

11860 - 31120 |

|

НС 28-10- 0,16*3 |

15 |

50 - 79 |

60 и выше |

5000 |

16420 - 48700 |

|

НС 38-13- 0,2*6 |

29 |

125 - 175 |

60 и выше |

3000 |

1467 - 5242 |

|

НС 38-16- 0,2*6 |

12 |

98 - 136 |

60 и выше |

3000 |

3800 - 12700 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Аотн, Zотн

0,8

0,6

0,4

0,2

0,2 0,4 0,6 0,8 N/Nном

Рисунок 6.19 – Зависимость интенсивности сигналов АЭ от наработки сильфона

На первом этапе (ПНАМ) межслойного трения (и сигналов АЭ) нет вследствие от- сутствия расслоения сильфона. Второй этап (ПААЭ) сопровождается активным межслой- ным трением, которое и является источником интенсивных сигналов АЭ. На третьем этапе (ПКАМ) межслойное трение отсутствует, поскольку герметичным остался только один внешний слой. Остальные слои разгерметизированы, и рабочая жидкость заполнила зазо- ры между слоями. На третьем этапе (ПКАМ) межслойное трение отсутствует, поскольку герметичным остался только один внешний слой. Остальные слои разгерметизированы, и рабочая жидкость заполнила зазоры между слоями. Этот этап заканчивается разрушением последней оболочки и разгерметизацией сильфона.

Своевременное обнаружение этих процессов во время эксплуатации судна затруд- нено тем, что разрушение может начаться с внутренних слоев, невидимых для персонала, причём, вплоть до полной разгерметизации сильфона рабочие характеристики техниче- ской системы, снабжённой сильфонным компенсатором, не изменяются. Следствием не- контролируемого накопления эксплуатационных повреждений сильфонных компенсато- ров могут быть внезапные отказы корабельных энергетических систем. Необходимость предотвращения таких отказов делает актуальной организацию мониторинга и прогнози- рования технического состояния сильфонных компенсаторов. Наступление этапа конечно- го акустического молчания могло бы служить признаком предотказного состояния силь- фона при наличии измерительного канала, непрерывно отслеживающего во время эксплу- атации сигналы акустической эмиссии, генерируемые сильфоном в процессе его цикличе- ских деформаций.

Если такой возможности нет, можно воспользоваться тем обстоятельством, что, как показывают результаты рассмотренных выше длительных стендовых испытаний с парти- ями однотипных сильфонов, количество циклов деформаций сильфона, приводящих к раз- герметизации, зависит от амплитуды этих циклов: чем больше амплитуда цикла, тем быст- рее наступает усталостное разрушение оболочек сильфона. Это обстоятельство создаёт предпосылки для применения причинно-следственного метода прогнозирования.

![]() Суть

его заключается в том, что во время эксплуатации контролируют параметры, характеризующие интенсивность

эксплуатационных нагрузок, от которых зависит ско- рость накопления и развития эксплуатационных повреждений объекта:

Суть

его заключается в том, что во время эксплуатации контролируют параметры, характеризующие интенсивность

эксплуатационных нагрузок, от которых зависит ско- рость накопления и развития эксплуатационных повреждений объекта:

![]() Количество циклов до разрушения N

Количество циклов до разрушения N

Методика регистрации истории нагружения контролируемого объекта во многом определяется характером испытываемых им эксплуатационных нагрузок.

Наиболее простыми с точки зрения методического обеспечения являются объекты с несущественным изменением уровня нагружения во времени. Для них не требуется каких- либо приборных средств измерения и регистрации эксплуатационных нагрузок. Прогнози- рование остаточного ресурса таких объектов производится путем сопоставления их фак- тической наработки, зарегистрированной в формуляре, с назначенным ресурсом.

Достаточно распространены объекты, которые во время эксплуатации могут нахо- диться в одном из двух дискретных состояний: «включен – выключен», «работает – не ра- ботает», «нагружен – не нагружен». Регистрация фактической истории нагружения таких объектов сводится к подсчету «чистого» времени нахождения их в рабочем состоянии (так называемых моточасов). Простота данного метода обеспечивает достаточно широкое его применение в различных отраслях техники.

В принципе, так же решается задача и для более сложных объектов, которые во время эксплуатации могут находиться в нескольких дискретно переключаемых режимах, каждому из которых соответствует свой темп расходования ресурса. В этом случае доста- точно установить несколько счётчиков моточасов и отдельно подсчитывать время нара- ботки объекта на каждом из режимов. Иногда необходимо учитывать количество пере- ключений (запусков, реверсов, и т.п.). Эта особенность не вносит существенных измене- ний в методику регистрации истории нагружения, поскольку может быть учтена добавле- нием соответствующих счётчиков.

Регистрация истории нагружения всережимных объектов, темп расходования ресур- са которых определяется некоторым аналоговым показателем (мощностью, частотой вра- щения, силой тока и т.п.), может быть выполнена в соответствии с ранее изложенным спо- собом, если весь диапазон изменения характерного показателя режима разбить на ряд под- диапазонов, и отдельно подсчитывать время работы в каждом из них.

В случае, когда целью контроля является прогнозирование остаточного ресурса, может быть рекомендован и иной алгоритм, связанный с концепцией эквивалентного ре- сурса. Подсчёт эквивалентного ресурса связан с нелинейным преобразованием сигнала датчика, либо с использованием цифровой обработки информации.

Более сложными для решения рассматриваемой задачи являются объекты, расходо- вание ресурса которых обусловлено циклическими эксплуатационными нагрузками, осо- бенно в том случае, когда изменение параметров нагружения (частоты, амплитуды, асим- метрии циклов) во времени носит стохастический характер. К таким объектам относятся и судовые сильфонные компенсаторы. Существует два принципиальных подхода к реализа- ции контроля истории нагружения подобных объектов.

Первый основан на допущении стационарного характера нагружения в достаточно больших промежутках времени, что позволяет использовать методы анализа случайных процессов, в частности, спектральный анализ, либо оценку среднеквадратичного отклоне- ния показателя нагружения. Реализация такого алгоритма связана с использованием до- вольно сложной и дорогостоящей аппаратуры, применение которой оправдано в составе испытательных стендов для достаточно сложных объектов и систем, однако не может быть рекомендовано для эксплуатационного контроля истории нагружения отдельных элементов и узлов энергетического оборудования в судовых условиях.

Второй подход предполагает измерение амплитуды каждого из циклов и накопле- ние информации об истории нагружения путём суммирования числа циклов в заданных амплитудных поддиапазонах, либо приведения каждого из циклов к эквивалентному ре- жиму. Этот подход представляется более перспективным, поскольку, избавляя от необхо- димости фиксации и обработки данных достаточно длительного процесса случайного нагружения, позволяет использовать более простые аппаратурные средства.

Для сильфонного компенсатора циркуляционной трассы (СКЦ) главными эксплуа- тационными факторами, определяющими долговечность, следует считать количество и амплитуду циклов сдвиговой деформации под действием поперечной качки судна, по- скольку эта компонента характеризуется максимальным количеством и размахом циклов и неблагоприятным характером распределения напряжений. Исходные допущения, прини- маемые для разработки алгоритмов регистрации наработки:

− симметричность циклических смещений при качке судна, поскольку наличие постоян- ных составляющих крена не свойственно нормальной эксплуатации судна, монтажные перекосы исключены;

− использование в качестве показателя деформации сильфона сдвигового смещения по- движного фланца компенсатора;

− изменение амплитуды смещений во времени считается близким по периодичности среднему периоду качки судна и монотонным, то есть не содержащим высокочастотных составляющих, способных оказать влияние на усталостную долговечность СКЦ, по- скольку подвижная опорная поверхность СКЦ соединена с агрегатом, обладающим су- щественной массой.

Алгоритм регистрации истории нагружения СКЦ с разделением на амплитудные диапазоны должен содержать следующие последовательно выполняемые процедуры:

· измерение деформаций (преобразование относительных смещений подвижного фланца компенсатора в электрический сигнал);

· выделение амплитуды цикла;

· сортировка (сопоставление сигнала об амплитуде с граничными уставками поддиа- пазонов);

· адресация (направление сигнала о наличии цикла нагружения в канал соответству- ющего диапазона);

· суммирование (прибавление единицы к значению количества циклов, ранее накоп- ленных в данном поддиапазоне амплитуд);

· запоминание информации и длительное её хранение с защитой от стирания при по- терях электропитания;

· представление информации (непрерывная или по требованию индикация результа- та).

Преимуществом диапазонного учета наработки является сравнительная простота его реализации. Однако, принцип суммирования наработки по диапазонам имеет и ряд не- достатков:

− отсутствует автоматизированное приведение результатов суммирования к единому по- казателю, определяющему степень расходования ресурса, например, в процентах или долях от назначенного ресурса;

− существенна величина методической погрешности, обусловленной искусственно вво- димой нивелировкой всех режимов внутри каждого из диапазонов.

Погрешность может быть снижена путем увеличения количества диапазонов. Одна- ко это усложняет схему регистратора, поскольку для каждого диапазона требуется отдель- ный счётчик. В связи с этим представляет интерес исследование возможности реализации принципа эквивалентной оценки ресурса.

![]() Алгоритм

регистрации эквивалентной наработки

отличается от вышеприведенного тем, что вместо процедур сортировки и адресации выполняется нелинейное преобразова- ние амплитуды в соответствии с заданной кривой

разрушения (см. рис. 6.20.) В основу этого

алгоритма положена гипотеза линейного суммирования повреждений, выражаемая формулой:

Алгоритм

регистрации эквивалентной наработки

отличается от вышеприведенного тем, что вместо процедур сортировки и адресации выполняется нелинейное преобразова- ние амплитуды в соответствии с заданной кривой

разрушения (см. рис. 6.20.) В основу этого

алгоритма положена гипотеза линейного суммирования повреждений, выражаемая формулой:

|

ån Ni = 1 i=1 [Ni ] |

(6.24) |

где i =1,2,……n – номер режима нагружения;

Ni – количество циклов на i-ом режиме;

[Ni] – допустимое кол-во циклов на i-ом режиме.

Если, например, кривой разрушения определено, что при амплитуде А1 допускается 5000 циклов нагружения, а при амплитуде А2 – 1000 циклов, то одному циклу с амплиту-

дой А1 соответствует «порция» наработки эквивалентного ресурса (1/5000) ∙100% = 0,02%, а с амплитудой А2 – (1/1000) ∙100% = 0,1% .

Поскольку функциональная зависимость величины этих «порций» от амплитуды имеет существенно нелинейный характер, а именно, с увеличением амплитуды темп рас- ходования ресурса быстро возрастает, в алгоритме должно быть предусмотрено формиро- вание нелинейной статической характеристики. Форма статической характеристики опре- деляется формой кривой разрушения, индивидуальной для каждого типа сильфона, по- этому подбор стандартного датчика деформации, имеющего достаточно близкую нели- нейную характеристику, не представляется возможным. Использование же специального нелинейного преобразователя неприемлемо ввиду жестких требований к стоимости, габа- ритам и надёжности регистратора наработки. Эти обстоятельства делают целесообразной аппроксимацию исходной статической характеристики либо ступенчатой, либо кусочно- линейной функцией (рис.6.21).

— ![]() зависимость израсходованного за один цикл ресурса Ri от амплитуды цикла Ai;

зависимость израсходованного за один цикл ресурса Ri от амплитуды цикла Ai;

— аппроксимация характеристики ступенчатой функцией;

— аппроксимация характеристики кусочно-линейной функцией.

Рисунок 6.21 (слева) – Статические ха- рактеристики регистратора наработки эквивалентного ресурса.

Сопоставление графиков свидетельствует о том, что кусочно-линейная аппроксима- ция обеспечивает более точное воспроизведение заданной функции при том же числе диа- пазонов. Реализация её предполагает, очевидно, что при изменении амплитуды цикла в пределах одного диапазона единичная прибавка наработки, вносимая этим циклом, будет изменяться пропорционально его амплитуде, причем коэффициент пропорциональности должен соответствовать углу наклона данного линейного участка аппроксимирующей функции. В том случае, если амплитуда цикла превышает ширину одного диапазона,

«прибавка» должна формироваться сначала в соответствии с законом первого диапазона, затем второго и т.д. При этом на границе диапазонов необходимо переключать коэффици- ент пропорциональности, то есть дискретно изменять темп накопления наработки. После

достижения амплитудного значения накопление наработки, соответствующее циклу, должно заканчиваться и возобновляться с началом нового цикла.

Аппроксимация ступенчатой функции предполагает упрощённый вариант изложен- ного алгоритма, в котором исключено накопление внутри диапазонов и предусмотрено дискретное прибавление «порций» наработки на их границах. Оба подхода, очевидно, обеспечивают индивидуальное масштабирование каждого из циклов, что весьма важно для случайного характера нагружения в эксплуатационных условиях. Основные требования к регистратору: простота, надежность, низкая стоимость, стабильность результатов, высокая ремонтопригодность, отсутствие дефицитных материалов и дорогостоящих комплектую- щих изделий. Для выбора типа регистратора необходимо предварительно выбрать способы обработки информации в процессе измерения сдвиговых перемещений фланца сильфон- ного компенсатора, регистрации истории нагружений и представления результатов. Воз- можны следующие варианты:

· аналоговое измерение – аналоговая регистрации – аналоговая индикация;

· аналоговое измерение - дискретная регистрации – цифровая индикация;

· дискретное измерение - дискретная регистрации – цифровая индикация;

· дискретное измерение - аналоговая регистрации – аналоговая индикация. Рассмотрим сначала особенности реализации первого из указанных вариантов аппа-

ратурного обеспечения регистратора с полностью аналоговым способом обработки и представления информации.

Прежде всего, следует выбрать датчик линейных перемещений. Все предлагаемые на рынке датчики линейных перемещений принято разделять по диапазонам измерений на датчики микроперемещений (до 1 мм), датчики средних перемещений (от 0 до 50 мм), дат- чики больших перемещений (более 50 мм).

По характеру взаимодействия с контролируемым объектом имеются контактные и бесконтактные датчики. По принципу действия различают потенциометрические, оптиче- ские, вихретоковые, индукционные и другие типы датчиков.

Кроме того, при выборе датчика учитывают такие характеристики, как точность, линейность характеристики, характер выходного сигнала, массогабаритные характеристи- ки, допустимые условия эксплуатации, показатели надёжности, цена. С учётом требующе- гося диапазона измерений может быть использован, например, индуктивный датчик фир- мы «BAUMER» (модификация IWRM30), обеспечивающий бесконтактное измерение пе- ремещения стальной детали в диапазоне от 0 до 16 мм (рис.6.22). Датчик имеет погреш- ность ±1% и линейность характеристики в указанном диапазоне измерений.

Конструктивное исполнение и уровень защиты датчика позволяют использовать его в су- довых условиях.